Расшифровка стоимости индивидуальной резки листового металла: что действительно влияет на вашу смету

Основы индивидуальной резки листового металла

Задумывались ли вы когда-нибудь, что отличает идеально подогнанную металлическую деталь от той, которая просто не работает? Ответ кроется в индивидуальной резке листового металла — точном процессе превращения плоских металлических листов в компоненты, созданные в точном соответствии с вашими требованиями. В отличие от готовых деталей, такой подход обеспечивает производство элементов, специально разработанных для вашего применения, будь то изготовление автомобильных кронштейнов , корпуса электроники или архитектурные панели.

Что делает резку листового металла индивидуальной

Когда вы режете листовой металл по индивидуальным параметрам, вы делаете не просто обрезку материала по размеру. Вы создаете компоненты, спроектированные для конкретной цели. Этот процесс включает выбор подходящей технологии резки, согласование её с типом и толщиной вашего материала (измеряемой в калибрах) и достижение точных размеров, требуемых вашим проектом.

Аспект «индивидуальной» обработки означает, что каждое решение — от метода резки до отделки кромок — основывается на ваших уникальных требованиях. Лазерный резак по металлу может быть идеален для сложных конструкций, требующих жёстких допусков, тогда как плазменная резка превосходно справляется с обработкой более толстых материалов быстро. Некоторые проекты даже выигрывают от традиционной штамповочной резки, когда приоритетом являются простые формы и массовое производство.

Изготовление индивидуальных листовых металлоконструкций обслуживает отрасли от аэрокосмической и автомобильной до медицинских устройств и бытовой электроники универсальность этого производственного процесса позволяет производителям с высокой точностью изготавливать кронштейны, кожухи, рамы, корпуса и бесчисленное количество других компонентов.

Почему важна точность в металлообработке

Представьте, что вы собираете изделие и вдруг обнаруживаете, что один из компонентов отличается по размеру на долю дюйма. Эта небольшая ошибка может привести к серьезным проблемам — детали не подходят друг к другу, системы выходят из строя или требуется дорогостоящая переделка, задерживающая весь проект.

Точность при резке листового металла гарантирует, что каждая деталь работает именно так, как задумано. Идеально изготовленная деталь не просто подходит — она повышает общую эффективность и надежность любой системы, в которой используется. Именно поэтому понимание основ до запроса коммерческих предложений помогает четко формулировать свои требования и эффективно оценивать поставщиков.

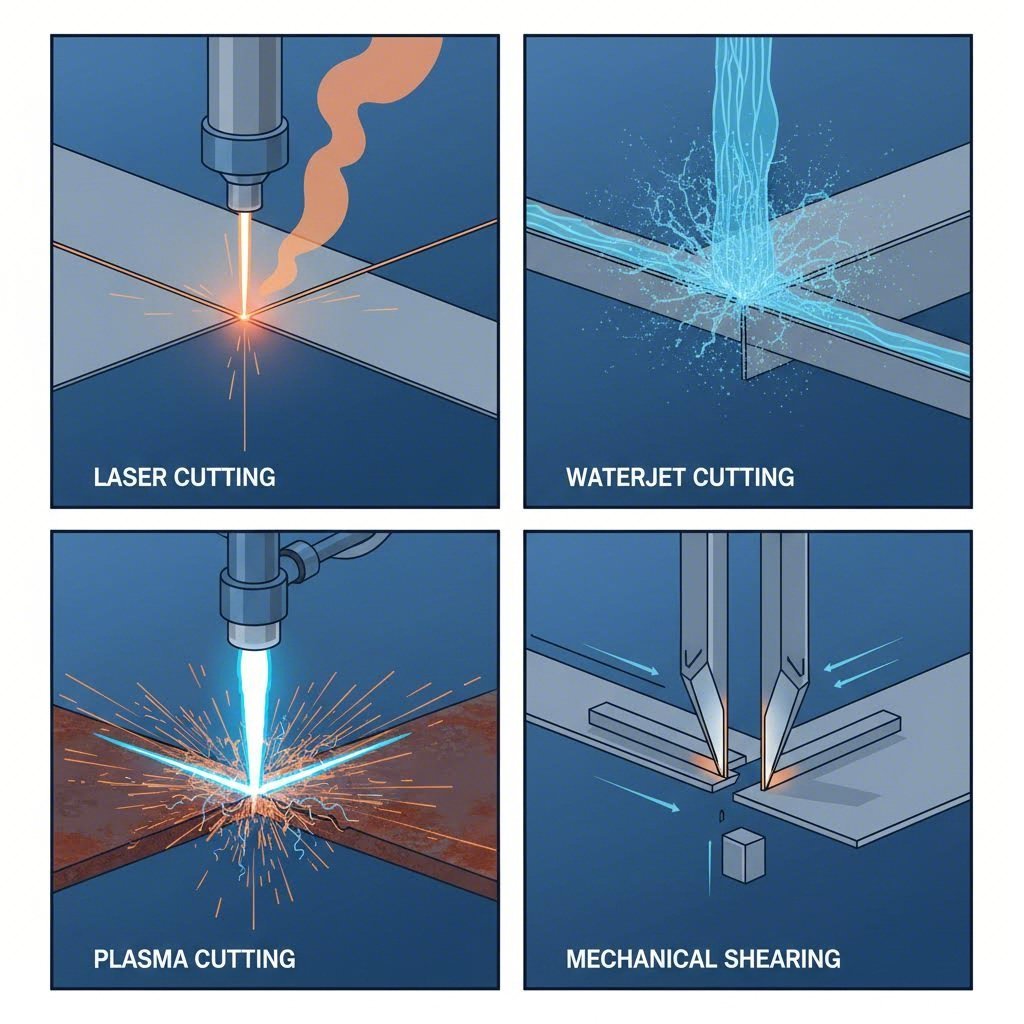

В ходе данного руководства вы ознакомитесь с основными технологиями резки, доступными для ваших проектов:

- Лазерная резка – Использует сфокусированные световые лучи для получения чрезвычайно точных разрезов и сложных узоров

- Резка водяной струей – Использует воду под высоким давлением, смешанную с абразивами, для резки без выделения тепла

- Плазменная резка – Использует ионизированный газ для быстрой резки толстых проводящих металлов

- Механическая стрижка – Обеспечивает быструю прямолинейную резку простых форм и больших объемов работ

Каждый метод имеет свои уникальные преимущества в зависимости от материала, сложности конструкции и бюджета. Понимая эти варианты, вы сможете принимать обоснованные решения и точно понимать, что влияет на стоимость расчета при его запросе.

Четыре основных метода резки и как они работают

Теперь, когда вы понимаете, что делает резку листового металла индивидуальной, давайте рассмотрим технологии, которые делают это возможным. Каждый метод резки основан на принципиально различных физических принципах, и понимание этих различий является ключом к пониманию того, почему один подход может стоить дороже или лучше подходить для вашего конкретного проекта.

Объяснение технологии лазерной резки

Представьте себе лазерный станок для резки металла как чрезвычайно точный, сфокусированный луч света, достаточно мощный, чтобы расплавить металл. Лазер лазерная резка для металла использует либо CO2-, либо волоконно-оптические лазерные источники для фокусировки энергии в чрезвычайно малую точку, испаряя или плавя материал по заданной траектории.

Что делает лазерную резку особенной? Сфокусированный луч создаёт исключительно узкую прорезь — ширину материала, удаляемого при резке. Более узкая пропил позволяет сократить расход материала и обеспечивает возможность резки сложных узоров с исключительной детализацией. По мнению специалистов по обработке металлов, лазерная резка создаёт ещё меньшую зону термического влияния (ЗТИ), чем другие тепловые методы, поскольку тепло подводится к чрезвычайно концентрированной области.

Волоконно-оптические лазеры доминируют при обработке тонких материалов толщиной менее 1/4 дюйма, обеспечивая исключительную скорость резки. Однако по мере увеличения толщины материала скорость лазерной резки значительно снижается — что делает её менее экономически эффективной для листов толщиной более 1 дюйма.

Отличия водоструйной и плазменной резки

Когда термическая деформация недопустима, решением становится резка водой. Системы водяной струи пропускают воду через крошечное сопло под давлением до 90 000 фунтов на квадратный дюйм — часто с добавлением абразивных частиц, таких как гранат, — чтобы разрушать материал по линии реза. Поскольку тепло не участвует в процессе, этот метод холодной резки полностью сохраняет структурную целостность металла.

Звучит идеально, верно? Однако приходится жертвовать скоростью. Системы водяной струи обычно режут со скоростью всего 5–20 дюймов в минуту, что делает их самым медленным вариантом среди этих технологий. Тем не менее, для применений, где нельзя нарушать свойства материала, этот метод незаменим.

Технология плазменной резки идет прямо противоположным путем. Плазменная резка использует ускоренный поток ионизированного газа, нагретого до температур до 45 000 °F (25 000 °C) чтобы расплавить и удалить материал. Эта экстремальная температура обеспечивает высокую скорость — резка алюминия с помощью плазменного резака может превышать 100 дюймов в минуту на материале толщиной 1/2".

Зона термического влияния при плазменной резке относительно узкая, поскольку скорости резки можно регулировать для минимизации воздействия тепла. Современные высокоточные плазменные системы значительно эволюционировали и теперь конкурируют с лазерной резкой по качеству на многих применениях, сохраняя при этом более высокую производительность.

Механическая правка: специалист по прямолинейной резке

Для простых прямых резов механическая правка остаётся практичным выбором. Этот процесс использует противоположно расположенные ножи — аналогично гигантским ножницам — для разделения листового металла по прямой линии. Поскольку правка основана на механическом усилии, а не на тепле, она совершенно не создаёт зоны термического влияния.

В чём ограничение? Правка позволяет делать только прямые резы. Для сложных геометрических форм, кривых или внутренних вырезов требуются другие методы. Однако для массового производства простых форм правка обеспечивает быстрые результаты при более низких эксплуатационных затратах.

Ключевые термины, которые вам необходимо знать

Прежде чем сравнивать эти методы, давайте уточним три термина, которые напрямую влияют на качество и стоимость вашего проекта:

- Прорезь – Ширина материала, удаляемого при резке. Более узкие пропилы означают меньший расход и более плотную укладку деталей.

- Зона термического влияния (ЗТИ) – Область, в которой структура металла изменяется из-за воздействия тепла, что может снизить прочность. Самые слабые участки конструкции находятся в зоне термического влияния (HAZ), поэтому этот фактор критически важен для несущих конструкций.

- Формирование Бурра – Небольшие выступающие кромки или шероховатости, образующиеся при резке и требующие дополнительной отделки.

– Понимание этих терминов помогает вам правильно оценивать коммерческие предложения: поставщик, упоминающий «минимальную зону термического влияния» или «кромки без заусенцев», описывает реальные характеристики качества, влияющие на готовые детали.

Сравнение всех четырёх методов

Как эти технологии соотносятся друг с другом? Это сравнение охватывает факторы, которые наиболее прямо влияют на ваши проектные решения:

| Фактор | Лазерная резка | Резка водяной струей | Плазменная резка | Механическая стрижка |

|---|---|---|---|---|

| Уровень точности | Наивысшая (±0,001" – 0,005") | Высокая (±0,003" – 0,010") | Хорошая (±0,010" – 0,030") | Умеренная (±0,010" – 0,060") |

| Диапазон толщины материала | До 1" (оптимально до 1/4") | До 12"+ (любая толщина) | от 0,018" до 2" (оптимальный диапазон) | Обычно до 1/4" |

| Качество кромки | Отличное, минимальная заусенечность | Хорошее, слегка текстурированное | Хорошее до отличного при использовании HD-плазмы | Чистый, но может быть небольшое искажение |

| Выработка тепла | Умеренная (небольшая зона термического влияния) | Отсутствует (холодный процесс) | Высокая (контролируемая зона термического влияния) | Отсутствует (механический процесс) |

| Лучшие применения | Сложные конструкции, тонкие материалы, точные детали | Теплочувствительные материалы, толстые материалы, композиты | Толстая сталь, высокая интенсивность производства, строительные работы | Прямые резы, базовые формы высокого объема |

Обратите внимание, как каждый метод превосходит в различных ситуациях. Лазерный станок для резки металла обеспечивает непревзойденную точность при детальной работе, в то время как плазменная резка лидирует при быстрой обработке толстого стального листа. Гидроабразивная резка остается единственным вариантом для случаев, когда недопустимо любое тепловое воздействие, а ножницы по-прежнему являются экономичным выбором для простых резов.

Понимая эти методы резки, возникает следующий вопрос: какие материалы лучше всего подходят для каждой технологии? Ответ зависит от таких факторов, как отражательная способность, толщина и конкретные свойства, которые необходимо сохранить.

Выбор подходящего материала для вашего проекта резки

Вы узнали, как работает каждая технология резки, — но есть нюанс: не каждый металл одинаково хорошо поддаётся всем методам. Выбранный вами материал напрямую влияет на то, какой способ резки обеспечит наилучшие результаты, самый быстрый срок выполнения и наиболее выгодную цену. Давайте разберём, какие металлы лучше всего подходят для каждой технологии, и почему толщина имеет большее значение, чем вы могли ожидать.

Соответствие металлов технологиям резки

Разные металлы обладают уникальными свойствами — отражающей способностью, теплопроводностью, твёрдостью, — которые определяют их поведение при резке. Неправильный выбор пары может привести к плохому качеству кромки, замедлению обработки или даже повреждению оборудования.

Алюминий лёгкий, устойчивый к коррозии и отлично подходит для лазерной резки, если вы работаете с тонкими сечениями . Волоконные лазеры отлично справляются с алюминием, обеспечивая чистые кромки с минимальным заусенцем. Однако высокая теплопроводность алюминия означает быстрое рассеивание тепла, поэтому при лазерной резке алюминиевых заготовок важно использовать оптимизированные настройки мощности для сохранения качества кромки.

Сталь и нержавеющая сталь являются основными материалами в металлообработке — они универсальны и подходят практически для всех методов резки. Углеродистая сталь прекрасно поддаётся плазменной резке, которая изначально была разработана специально для металлов, которые невозможно эффективно обрабатывать традиционной газовой резкой. Нержавеющая сталь хорошо подходит для лазерной, плазменной и водоструйной резки, однако благодаря своим коррозионностойким свойствам она особенно популярна в областях, где важны качество кромки и целостность материала.

Медь и латунь представляют собой уникальную задачу. Эти отражающие металлы могут отражать лазерную энергию обратно к головке резки, потенциально повреждая системы CO2-лазера. Машины для плазменной резки идеально подходят для резки блестящих или отражающих металлов, таких как медь, что делает их предпочтительным выбором, когда использование лазеров нецелесообразно. Альтернативно, волоконные лазеры с определёнными длинами волн могут обрабатывать медь безопаснее, чем традиционные системы CO2.

Ниже приведена краткая справка по подбору методов резки в зависимости от материалов:

- Алюминий – Лучше всего подходит волоконный лазер (тонкие сечения) или водоструйная резка (более толстые материалы); плазменная резка подходит для конструкционных применений

- Мягкая сталь – Отлично подходит для всех методов; плазменная резка обеспечивает наименьшую стоимость эксплуатации при обработке толстых плит

- Нержавеющую сталь – Лазер для высокой точности, водоструйная резка — для термочувствительных применений, плазменная резка — для скорости при обработке толстых участков

- Медь – Предпочтительна плазменная резка; волоконный лазер с правильными настройками; водоструйная резка — при необходимости избежать тепловых деформаций

- Латунь – Аналогично меди; избегайте CO2-лазеров; рекомендуются плазменная или водоструйная резка

- Титан – Струя воды идеальна для предотвращения окисления; лазерная резка возможна с защитой инертным газом

Если вы рассматриваете варианты, помимо металла — например, акрил по индивидуальному заказу или листы акрила для лазерной резки, — имейте в виду, что лазерные технологии также отлично подходят для этих материалов. Акриловое стекло, нарезанное на заказ с помощью CO2-лазера, имеет полированные, гладкие кромки, которые зачастую не требуют дополнительной обработки. Однако в данном случае основное внимание уделяется металлам, где выбор материала напрямую влияет на стоимость изготовления.

Учет толщины материала и калибра

Вот что удивляет многих новичков: толщину листового металла измеряют не только в дюймах или миллиметрах. В отрасли используется система калибров где более высокие значения означают более тонкий материал. Кажется нелогичным? Так и есть — но понимание этой системы помогает четко формулировать технические требования и правильно интерпретировать коммерческие предложения.

Распространённые значения калибра включают:

- калибр 10 – Приблизительно 0,135" (3,4 мм); используется для прочных конструкционных элементов

- калибр 14 – Примерно 0,075" (1,9 мм); подходит для автомобильных деталей и коммерческого оборудования

- калибр 16 – Примерно 0,060" (1,5 мм); часто используется для бытовой техники и корпусной мебели

- 20 калибр – Примерно 0,032" (0,81 мм); широко применяется в системах отопления, вентиляции и кондиционирования, а также в декоративных целях

Почему толщина так важна для вашей сметы? Более тонкие материалы позволяют достичь более высокой скорости резки, что напрямую снижает затраты на обработку. Панель из стали калибра 20 может резаться в три-четыре раза быстрее, чем плита калибра 10, при использовании одной и той же лазерной системы. Эта разница в скорости сказывается на вашей конечной стоимости.

Напротив, более толстые материалы зачастую требуют совершенно других технологий. Газовая резка отлично справляется со сталью толщиной более 2 дюймов , в то время как плазменная резка эффективно обрабатывает материалы толщиной до 1,25 дюйма. Лазерная резка, как правило, становится менее экономичной при толщине более 1 дюйма. Для плит толщиной свыше 2 дюймов гидроабразивная резка зачастую становится единственным вариантом точной обработки — хотя и с более высокой стоимостью.

При планировании проекта учитывайте, как толщина влияет на выбор метода:

- Менее 1/4" – Лазерная резка, как правило, обеспечивает оптимальное сочетание скорости, точности и стоимости

- от 1/4" до 1" – Подходят лазерная, плазменная или гидроабразивная резка; выбор зависит от требований к качеству кромки и бюджета

- Более 1" – Предпочтительны плазменная резка или гидроабразивная; для конструкционных работ с углеродистой сталью — кислородно-топливная резка

- Более 2" – Гидроабразивная или кислородно-топливная резка; лазерная резка редко бывает экономически целесообразной при такой толщине

Помимо резки, некоторые проекты требуют нанесения индивидуальной гравировки или декоративных элементов. Если вы ищете услуги гравировки по металлу рядом со мной в дополнение к резке, многие мастерские предлагают оба вида работ — это позволяет объединить цепочку поставок и потенциально снизить общие расходы.

После уточнения материала и толщины следующим важным фактором является понимание того, как требования к точности допусков и качеству кромок влияют на выбор метода и итоговую стоимость.

Точность допусков и качество кромок: объяснение

Вы выбрали материал и определили метод резки, подходящий для вашего проекта. Но именно здесь начинается техническая часть — и именно здесь многие покупатели удивляются полученным расчётам. Требуемая вами точность, измеряемая допусками, напрямую влияет на выбор технологии резки и на итоговую стоимость. Давайте переведём эти спецификации в практические термины, которые вы сможете реально использовать.

Что означают допуски для ваших деталей

Допуск означает допустимое отклонение от указанных вами размеров. Когда производитель говорит, что достигает допуска ±0,005", он имеет в виду, что элемент, спроектированный точно на 2,000", на самом деле может иметь размер от 1,995" до 2,005". Кажется незначительным? Для некоторых применений этот диапазон вполне приемлем. Для других — например, деталей, которые должны точно соединяться или входить в существующие сборки — даже меньшие отклонения имеют значение.

Разные методы резки обеспечивают разные возможности по допускам. Ниже указано, чего вы можете реально ожидать:

- Лазерная резка – Стандартный допуск ±0,005" (0,13 мм) для позиции, внутренних и внешних размеров. Это относится к расстоянию между любыми кромками реза в профиле.

- Резка водяной струей – Обычно обеспечивает точность от ±0,003" до ±0,010" в зависимости от толщины материала и скорости резки. Более низкая скорость повышает точность.

- Плазменная резка – Как правило, обеспечивает допуск от ±0,010" до ±0,030", причём современные высокоточные системы приближаются к более узкому концу этого диапазона.

- Механическая стрижка – Обычно ±0,010" до ±0,060", в зависимости от состояния лезвия и толщины материала.

Что означают эти цифры на практике? Представьте, что вы изготавливаете кронштейны, которые соединяются болтами. Если положение отверстий отличается больше допустимого значения допуска, болты не совпадут — и вам придётся переделывать детали или списывать их как брак. Детали, предназначенные для лазерной гравировки илидентификации или выполнения детализированной работы на металле с помощью лазера, требуют ещё более жёстких базовых допусков, поскольку любые отклонения усиливаются при выполнении дополнительных операций.

Ваши требования к допускам должны определять выбор метода — а не наоборот. Выбор технологии резки, которая едва соответствует вашим потребностям, создаёт риски проблем с качеством, тогда как указание более жёстких допусков, чем необходимо, приводит к увеличению затрат.

Качество кромки при различных методах резки

Помимо размерной точности, качество кромки влияет как на внешний вид, так и на функциональность. Каждый метод резки создаёт свои характерные особенности кромки, которые могут потребовать дополнительной отделки — или обойтись без неё.

Лазерная резка обеспечивает исключительно чистые кромки с минимальным образованием заусенцев. Лазерная резка листового металла создает небольшой конус на более толстых материалах, однако качество поверхности, как правило, не требует дополнительной обработки для большинства применений. Малая зона термического воздействия означает, что кромки сохраняют свою твердость и устойчивость к коррозии. Для прецизионных деталей услуги лазерной гравировки часто дополняют лазерную резку, добавляя идентификационные метки без дополнительных операций.

Резка водяной струей создает слегка текстурированные кромки — представьте мелкую наждачную бумагу вместо полированного металла. Процесс холодной резки означает абсолютно нулевую деформацию от нагрева, что делает его идеальным, когда нельзя изменять свойства материала. Однако текстура может потребовать шлифовки для декоративных применений или точных соединений.

Плазменная резка создает кромки, качество которых зависит от качества системы и настроек. Современные высокоточные плазменные системы обеспечивает качество, близкое к лазерному, во многих применениях, но стандартная плазменная резка может оставлять более грубые кромки, требующие шлифовки или механической обработки для точных соединений. Зона термического влияния поддается контролю, но присутствует, что важно для применений, связанных с последующей сваркой или термообработкой.

Механическая стрижка создаёт чистые кромки, но может вызывать незначительные искажения или заворот вдоль линии реза. Для конструкционных применений, где внешний вид не имеет значения, это редко играет роль. Для видимых компонентов или прецизионных сборок может потребоваться дополнительная зачистка заусенцев.

Почему сертификаты действительно важны

Вы, вероятно, видели, как производители подчёркивают наличие сертификатов ISO 9001 или IATF 16949. Но что на самом деле означают эти обозначения для ваших деталей?

ISO 9001 устанавливает систему менеджмента качества (СМК), которая документирует обязанности, процессы и процедуры, необходимые для достижения целей в области качества. Системы менеджмента качества помогают организациям последовательно соответствовать требованиям клиентов и регулирующих органов — то есть детали, которые вы получаете сегодня, должны соответствовать качеству деталей, заказанных спустя месяцы.

IATF 16949 расширяет эти требования применительно к автомобильной отрасли. Данная сертификация базируется на стандарте ISO 9001, но дополняет его специфическими для автомобильной промышленности требованиями в области безопасности, стабильности и прослеживаемости. Присуждение сертификата IATF 16949 означает, что организация выполнила все требования, подтверждающие её способность и приверженность сведению дефектов к минимуму — что позволяет сократить потери и обеспечить надлежащее функционирование деталей в сложных условиях эксплуатации в автомобильной отрасли.

Для покупателей такие сертификаты гарантируют, что:

- Документированные процессы обеспечивают воспроизводимое качество при серийном производстве

- Калибровка и техническое обслуживание оборудования выполняются в соответствии с установленным графиком

- Процедуры проверки подтверждают, что детали соответствуют заданным допускам

- Системы прослеживаемости отслеживают материалы и процессы для каждого заказа

Когда ваше применение требует стабильного качества лазерной резки металла — особенно для автомобильных, аэрокосмических или медицинских компонентов — работа с сертифицированными производителями значительно снижает риски. Сертификация — это не просто логотип; она означает наличие систем, предназначенных для выявления проблем до того, как они дойдут до вас

Понимание допусков и качества кромок помогает вам точно определить свои потребности — но как же проект резки проходит путь от вашего файла с чертежом до готовых деталей? В следующем разделе описывается весь этот процесс, чтобы помочь вам подготовить файлы, которые легко превратятся в точные коммерческие предложения и качественные компоненты

Полный процесс резки: от проектирования до доставки

Вы выбрали метод резки, определились с материалом и задали требования к допускам. Что дальше? Понимание пути от CAD-файла до готовых деталей помогает вам правильно подготовиться, избежать задержек и точно понять, за что вы платите. Давайте пройдёмся по полному рабочему процессу, который превращает ваш цифровой дизайн в прецизионные металлические компоненты.

От CAD-файла до вырезанных деталей

Путь от концепции до готового компонента следует предсказуемой последовательности — но на каждом этапе есть возможности оптимизировать процесс по скорости, стоимости или качеству. Вот что происходит, когда вы отправляете проект поставщику услуг лазерной резки металла или мастерской водоструйной резки:

- Предоставление проекта – Вы загружаете свои CAD-файлы через портал производителя или по электронной почте. Большинство мастерских принимают несколько форматов, хотя некоторые лучше подходят для операций резки, чем другие.

- Проверка конструкции на технологичность (DFM) – Инженеры анализируют вашу конструкцию на наличие потенциальных проблем до начала резки. Этот важный шаг позволяет своевременно выявить проблемы.

- Расчёт стоимости и подтверждение — Вы получаете цену, основанную на материале, сложности, количестве и сроках. После утверждения выбор материала подтверждается.

- Программирование производства — Ваша конструкция преобразуется в машинные инструкции (G-код) с оптимизацией размещения заготовок для минимизации отходов материала.

- Операция резки — Ваши детали вырезаются с использованием указанной технологии — лазерной, гидроабразивной, плазменной или механической резки.

- Контроль качества — Готовые детали измеряются по спецификациям для проверки точности размеров и качества кромки.

- Вторичные операции — При необходимости детали проходят процессы удаления заусенцев, гибки, сварки или отделки.

- Упаковка и доставка — Компоненты тщательно упаковываются, чтобы предотвратить повреждение во время транспортировки, и отправляются на ваше предприятие.

Вся эта последовательность может происходить удивительно быстро. Согласно отраслевому анализу , цифровые производственные платформы теперь позволяют сократить сроки выполнения до нескольких дней вместо недель — некоторые поставщики могут обеспечить изготовление деталей по CAD-моделям всего за 48 часов для простых проектов.

Подготовка проектных файлов для резки

Формат файла, который вы предоставляете, напрямую влияет на то, насколько гладко ваш проект будет проходить через производство. Разные форматы содержат разную информацию, и правильный выбор предотвращает ошибки перевода, которые могут задержать выполнение вашего проекта.

Предпочтительные форматы файлов для лазерной резки включают:

- DXF (Drawing Exchange Format) – Отраслевой стандарт для 2D-резки; широко совместим и сохраняет точную геометрию

- DWG (AutoCAD Drawing) – Аналогично DXF, но с дополнительными данными САПР; отлично подходит для сложных конструкций

- STEP/STP (Standard for Exchange of Product Data) – Идеален для 3D-моделей, требующих развертки плоских заготовок

- PDF (Portable Document Format) – Подходит для простых конструкций, но может потребовать конвертации; размеры должны быть четко указаны

- AI (Adobe Illustrator) – Распространен для декоративных или художественных применений; убедитесь, что контуры правильно замкнуты

Помимо выбора формата, на успешность резки влияют и другие аспекты проектирования:

- Согласованность толщины линий – Все линии реза должны иметь одинаковую толщину; разная толщина затрудняет работу программного обеспечения

- Замкнутые контуры – Каждая фигура, подлежащая резке, должна образовывать полностью замкнутый путь без разрывов

- Организация слоев – Разделяйте линии реза, гравировки, сгиба и вспомогательную геометрию на отдельные слои

- Проверка масштаба – Убедитесь, что чертеж выполнен в масштабе 1:1; чертежи в ином масштабе приводят к дорогостоящим ошибкам

- Указание размеров – Добавляйте основные размеры для проверки, даже при предоставлении CAD-файлов

Если ваш проект включает декоративные элементы, услугу лазерной гравировки зачастую можно совместить с операциями резки. Аналогично, если вы ищете «лазерную гравировку рядом со мной», многие поставщики услуг трубной лазерной резки предлагают интегрированные возможности гравировки — выполняя обе операции за одну установку и сокращая время обработки.

Что происходит во время анализа DFM

Анализ конструкции на технологичность — это этап, на котором опытные инженеры рассматривают вашу конструкцию с точки зрения производства. На этом шаге выявляются проблемы, которые выглядят безупречно на экране, но могут вызвать трудности при изготовлении; устранение этих проблем на раннем этапе позволяет значительно сэкономить время и средства.

По словам экспертов по производству , грамотное внедрение анализа технологичности может снизить производственные затраты на 15–40 % и сократить сроки поставки на 25–60 % по сравнению с немодифицированными конструкциями. При анализе обычно рассматриваются следующие аспекты:

- Расположение элементов – Не расположены ли линии реза слишком близко друг к другу? Тонкие участки между разрезами могут деформироваться или порваться в процессе обработки.

- Минимальный размер элемента – Мелкие детали, четкие в CAD-модели, могут не воспроизводиться при изготовлении физических деталей; ширина лазерного реза ограничивает минимальные размеры пазов и отверстий.

- Острые внутренние углы – Острые углы требуют специального инструмента и могут увеличить время программирования на 50–100 %. Добавление небольших радиусов упрощает производство.

- Материальные соображения – Подходит ли выбранный вами материал для требуемого метода резки? Повлияют ли зоны теплового воздействия на функциональность?

- Поправки на изгиб — Если детали требуют гибки после резки, учитывает ли развертка растяжение материала и коэффициент K?

Процесс DFM — это не критика вашего проекта, а сотрудничество. Квалифицированный производитель предложит альтернативные решения, которые сохранят ваши функциональные требования, одновременно упростив производство. Такие предложения могут включать добавление радиусов скругления углов, корректировку расстояния между элементами или рекомендацию иной толщины материала, обеспечивающей более эффективную резку.

Решения, принятые на этапе проектирования, оказывают влияние на каждый последующий этап производства. Казалось бы, незначительное проектное решение может превратить простую операцию резки в сложный и трудоёмкий процесс, задержав запуск продукта на недели.

Быстрое прототипирование: проверка перед запуском в производство

Что делать, если вы не уверены, что ваш проект будет работать так, как задумано? Быстрое прототипирование сокращает разрыв между цифровым проектированием и полноценным производством, позволяя проверить форму, посадку и функциональность до перехода к выпуску крупных партий.

Современные поставщики лазерной резки часто специализируются на быстром изготовлении прототипов, предоставляя образцы деталей за несколько дней вместо недель. Эта скорость позволяет применять итеративный подход:

- Отправить первоначальный дизайн – Загрузите свою первую концепцию для быстрого изготовления

- Оценить физические образцы – Проверьте посадку, функциональность и внешний вид с использованием реальных деталей

- Усовершенствовать и повторно отправить – Внесите корректировки на основе испытаний; повторяйте при необходимости

- Утвердить для производства – После подтверждения переходите к серийному производству

Такой подход изначально обходится дороже за единицу, но в целом часто позволяет сэкономить, поскольку выявляет проблемы проектирования до того, как они будут воспроизведены на сотнях или тысячах деталей. Согласно отраслевым исследованиям, мировой рынок станков с ЧПУ, как ожидается, будет расти со среднегодовым темпом роста 10,3% с 2023 по 2030 год, что в значительной степени обусловлено спросом на автоматизацию и возможности быстрого прототипирования.

Для проектов, требующих многократных итераций, ищите производителей, которые предлагают поддержку в проектировании наряду с услугами резки. Их опыт в выявлении проблем с технологичностью на раннем этапе, в сочетании с быстрым выполнением заказов на прототипы, значительно ускоряет сроки вашей разработки.

Поскольку весь процесс уже понятен, возникает естественный вопрос: какие факторы в этом рабочем процессе действительно определяют ваши расходы? В следующем разделе рассматриваются конкретные переменные, влияющие на стоимость индивидуальной резки листового металла, а также способы их оптимизации.

Что влияет на стоимость индивидуальной резки листового металла

Вы ознакомились со всем процессом резки — от передачи проекта до доставки. Теперь наступает самый важный вопрос для вашего бюджета: что именно определяет сумму, которую вам предстоит заплатить? Понимание этих факторов, влияющих на стоимость, помогает не только точнее интерпретировать коммерческие предложения, но и принимать стратегические решения, позволяющие оптимизировать расходы без потери качества.

Переменные затрат в проектах металлообработки

Каждое полученное вами коммерческое предложение отражает совокупность взаимосвязанных факторов. На некоторые из них вы можете повлиять с помощью решений в области проектирования; другие зависят от рыночных условий или ваших проектных требований. Давайте разберём каждый переменный фактор, чтобы вы точно понимали, что формирует ваши расходы.

Тип материала и рыночные цены

Сырьё зачастую является основным фактором стоимости. Обычные материалы, такие как углеродистая сталь, как правило, дешевле, чем нержавеющая сталь или алюминиевые сплавы, тогда как медь, латунь и титан стоят значительно дороже. Помимо базовых цен, стоимость материалов колеблется в зависимости от глобальной рыночной конъюнктуры — особенно заметно это на примере цен на сталь, которые могут существенно меняться от квартала к кварталу.

Ниже приведены ориентировочные цены на лазерную резку металлических листов из различных материалов согласно отраслевым данным:

- Железо – $0,30–$0,80/кг для толщины 2,0 мм

- Мягкая сталь – $0,50–$1,00/кг для толщины 1,0 мм

- Нержавеющую сталь – $1,50–$3,00/кг для толщины 1,5 мм

- Алюминий – $2,00–$4,00/кг для толщины 2,0 мм

Толщина материала и время резки

Толщина влияет на стоимость двумя способами: более толстые листы стоят дороже за квадратный фут, а также требуют значительно больше времени на резку. Система машинной резки металла, обрабатывающая низкоуглеродистую сталь толщиной 2 мм, работает намного быстрее, чем при резке плиты толщиной 10 мм — и эта разница во времени напрямую отражается в вашем счете.

Стоимость лазерной или плазменной резки при типичных толщинах материала составляет от 1,50 до 6,00 долларов США за погонный фут, в зависимости от материала и сложности. Для сравнения: резка прямой линии длиной 1 метр на низкоуглеродистой стали толщиной 2 мм обычно обходится примерно в 0,75–1,25 доллара с учетом времени работы станка и эксплуатационных расходов.

Сложность конструкции и количество резов

Простые прямоугольники режутся быстрее, чем сложные узоры с десятками изгибов и внутренних элементов. Каждая точка пробивки (место, где лазерный резак по металлу начинает новый рез), каждый изгиб и каждая мелкая деталь увеличивают время выполнения заказа.

Стоимость подготовки проекта значительно варьируется в зависимости от сложности. Согласно данным обрабатывающей промышленности, проектировщики обычно берут от 20 до 100 долларов США в час, при этом стоимость проектов распределяется следующим образом:

- Простые формы – 1 час, всего 20–100 долларов

- Сложные геометрии – 2–4 часа, всего 40–400 долларов

- Индивидуальные прототипы – 5+ часов, 100–500+ долларов

Количество и расходы на наладку

Каждая операция резки требует настройки: загрузки материала, калибровки оборудования и выполнения пробных резов. Время на настройку обычно составляет 20–30 минут, а ставки оплаты труда варьируются от 20 до 50 долларов США в час, что добавляет к каждой задаче от 6,67 до 29,17 доллара независимо от количества.

Эта фиксированная стоимость распределяется между всеми деталями в вашем заказе. Заказываете 10 деталей? Это потенциально по 3 доллара за штуку только за настройку. Заказываете 1000 деталей? Настройка становится незначительной — доли цента за единицу.

Выбор метода резки

Выбор технологии — лазерной, плазменной, водоструйной или ножниц — напрямую влияет на почасовую ставку и скорость резки. Стоимость работы волоконно-лазерного станка может составлять от 100 до 150 долларов США в час, но он очень быстро режет тонкие материалы. Водоструйные системы могут взимать от 75 до 125 долларов США в час, но работают значительно медленнее, что потенциально делает общую стоимость выше, несмотря на более низкую почасовую ставку.

Требования к дополнительной отделке

Операции после резки добавляют дополнительные расходы. Зачистка заусенцев обычно стоит от 0,50 до 2,00 долларов США за деталь, а покраска или порошковое покрытие добавляют от 5 до 20 долларов США за квадратный фут. Для лазерно вырезанной детали площадью 1 м², требующей зачистки и покраски, дополнительные затраты могут составить от 30 до 50 долларов США.

Таблица сравнения факторов стоимости

Как эти переменные соотносятся между собой по степени общего влияния? Этот анализ поможет вам определить, на чём следует сосредоточить усилия по оптимизации:

| Фактор стоимости | Уровень воздействия | Советы по оптимизации |

|---|---|---|

| Тип материала | Высокий | Используйте углеродистую сталь вместо нержавеющей, если коррозионная стойкость не является критичной; проверьте функциональные требования перед выбором дорогих сплавов |

| Толщина материала | Высокий | Разрабатывайте конструкцию с минимальной толщиной, соответствующей структурным требованиям; более толстый материал не всегда означает большую прочность для вашего применения |

| Сложность конструкции | Средний-высокий | По возможности упрощайте геометрию; уменьшайте количество точек пробивки; добавляйте радиусы в углах для ускорения программирования и резки |

| Количество заказов | Высокий | Консолидируйте заказы, чтобы распределить затраты на наладку; рассмотрите возможность одновременного заказа прототипов и серийных партий |

| Метод резки | Средний | Выбирайте метод в соответствии с фактическими требованиями к допускам — не платите за лазерную точность, если требования удовлетворяются плазменной резкой |

| Срок исполнения | Средний | Планируйте заранее; срочные заказы, как правило, увеличивают стоимость на 15–30% |

| Вторичные операции | Средний | Указывайте только необходимую отделку; кромки, полученные лазерной резкой, зачастую не требуют зачистки заусенцев в некритичных приложениях |

| Эффективность компоновки листов | Низкий-Средний | Незначительно корректируйте размеры деталей, если это повышает выход материала; проконсультируйтесь с изготовителем по вопросу стандартных размеров листов |

Как оптимизировать бюджет

Теперь, когда вы понимаете, что влияет на стоимость, как на практике её снизить, не жертвуя качеством проекта? Эти стратегии в первую очередь направлены на факторы с наибольшим воздействием.

Используйте эффект масштаба

Объем деталей, подлежащих резке, напрямую влияет на цену за единицу. Мелкие партии по 1–10 штук могут стоить от 10 до 50 долларов США за штуку, тогда как заказы свыше 100 штук могут снизиться до 1–5 долларов США за штуку, а крупные заказы часто имеют право на скидки на материалы или пакетную обработку, что дополнительно снижает затраты.

Стратегически продумайте сроки. Если вы знаете, что позже понадобится дополнительное количество, заказать всё сразу зачастую дешевле, чем разбивать на несколько заказов — даже с учетом расходов на хранение запасов.

Оптимизируйте свою конструкцию для производства

Чем сложнее ваша конструкция, тем выше стоимость. Подумайте, соответствует ли каждая функция вашим функциональным требованиям. Иногда декоративная кривая или малый радиус закругления угла придают визуальную привлекательность, но удваивают время резки.

Важно также использование материала. Можно ли немного скорректировать размеры детали, чтобы она лучше размещалась на стандартных листах? Сокращение отходов напрямую снижает стоимость материалов — и хорошие производители предложут оптимизацию раскроя, если вы попросите.

Выбирайте материалы стратегически

Прототип не всегда нужно изготавливать из дорогостоящего материала, особенно если вы просто проверяете конструкцию. Во время этапа разработки обычная сталь зачастую может заменить нержавеющую, а в окончательное производство перейти на указанные материалы после утверждения конструкции.

Запланируйте сроки

Если поставщику необходимо приоритизировать ваш проект или работать сверхурочно, надбавки могут составлять от 15–30% и выше. Стандартные сроки поставки позволяют производителям оптимально планировать производство, и эта эффективность передаётся вам в виде более выгодной цены.

Объедините вторичные операции

Каждая передача между процессами добавляет расходы. Если для ваших деталей требуется резка, гибка и отделка, работа с одним поставщиком, который выполняет все операции, как правило, обходится дешевле, чем координация между специалистами, и снижает риск повреждения деталей при транспортировке между объектами.

Понимание факторов затрат превращает вас из пассивного получателя коммерческих предложений в активного оптимизатора проекта. Стоимость одной и той же детали может различаться на 50% и более в зависимости от указания материалов, количества и допусков.

Обладая этими знаниями о стоимости, вы готовы задуматься о том, как эти факторы применимы к вашему конкретному случаю. Разные отрасли и типы проектов имеют разные приоритеты — и именно соответствие вашего подхода реальным потребностям позволяет достичь реальной экономии.

Соответствие методов резки вашему применению

Теперь вы понимаете переменные затрат и способы их оптимизации, но возникает практический вопрос: какой подход действительно подходит для вашего конкретного проекта? «Лучший» метод резки не является универсальным; он существенно меняется в зависимости от того, изготавливаете ли вы крепежные элементы для автомобилей, декоративные архитектурные панели или уникальные детали-прототипы. Давайте сопоставим технологии резки с реальными применениями, чтобы вы могли уверенно запрашивать коммерческие предложения.

Промышленное и автомобильное применение

Когда детали должны надежно работать под нагрузкой, вибрацией и в сложных условиях, выбор метода резки становится вопросом безопасности, а не просто вопросом стоимости. Промышленные и автомобильные компоненты, как правило, требуют:

- Точными размерными допусками – Детали должны точно подходить к сборкам без необходимости доработки

- Постоянная воспроизводимость – Каждая деталь в производственной партии должна в точности соответствовать техническим характеристикам

- Сертифицированное обеспечение качества – Требования к прослеживаемости и документированию часто предполагают наличие сертификатов IATF 16949 или аналогичных

- Целостность материала – Зоны термического воздействия должны быть сведены к минимуму, чтобы сохранить структурные свойства

Для компонентов шасси автомобилей, кронштейнов подвески и конструкционных узлов лазерная резка обычно обеспечивает наилучший баланс точности и производительности. Допустимые отклонения — зачастую ±0,005" или меньше — гарантируют правильную посадку при сборке, в то время как современные волоконные лазеры поддерживают скорости производства, позволяющие удерживать стоимость единицы продукции на приемлемом уровне при больших объемах.

Плазменная резка становится практичным выбором при обработке более толстых конструкционных сталей. Каркасы автомобилей и кронштейны тяжелого оборудования зачастую используют листы толщиной от 1/4" до 1/2", где высокоточная плазменная резка обеспечивает достаточную точность при значительно меньшей стоимости на дюйм по сравнению с лазерной резкой. Для критически важных отверстий с допуском ±0,1 мм , таких как отверстия под болты М4, волоконный лазер часто используется для высокоточных операций, тогда как плазменная резка применяется для более крупных конструкционных вырезов.

При поиске лазерной резки поблизости или резки металла поблизости для промышленного применения отдавайте предпочтение мастерским, которые демонстрируют документально подтверждённые системы обеспечения качества. Сертификация — это не просто бумажная волокита: она свидетельствует о наличии аттестованного оборудования, квалифицированных операторов и процедур контроля, позволяющих выявить отклонения геометрических размеров до отправки деталей заказчику.

Архитектурные и декоративные проекты

В архитектурных металлоконструкциях приоритеты меняются местами. Внешний вид кромок зачастую важнее достижения максимально жёстких допусков, а визуальное восприятие готовых конструкций определяет выбор технологического метода.

Для декоративных панелей, информационных знаков и элементов фасадов:

- Лазерная резка отлично подходит для сложных узоров, логотипов и детализированных рисунков, где чистота кромок определяет визуальное качество

- Резка водяной струей применяется для термочувствительных материалов или когда абсолютно недопустимо какое-либо потемнение — особенно важно при изготовлении видимых элементов из нержавеющей стали или меди

- Лазерная резка акрила позволяет создавать эффектные подсвеченные панели, освещаемые информационные знаки и декоративные экраны с полированными кромками или кромками, обработанными пламенем

Архитектурные применения часто сочетают резку с декоративной отделкой. Если ваш проект требует как изготовления, так и персонализации, многие мастерские, предлагающие лазерную резку и гравировку, могут выполнить фигурную резку и обработку поверхности в рамках согласованных операций. Аналогично, проекты, требующие услуг гравировки металла поблизости, часто выигрывают от объединения заказа с поставщиком резки — это снижает количество перемещений и обеспечивает стабильное качество на всех этапах.

Лазерная резка отлично подходит для создания сложных узоров и получения гладких кромок, зачастую устраняя необходимость дополнительной обработки — это существенное преимущество, когда видимость краёв определяет успех проекта. Для крупных архитектурных панелей, где допустима некоторая текстура кромки, поставщики водоструйной резки поблизости могут обрабатывать толстый алюминий или нержавеющую сталь без окрашивания, вызванного тепловым воздействием.

Проекты прототипирования и разработки

При работе с прототипами приоритеты в метриках совершенно иные: важнее скорость и гибкость, а не оптимизация стоимости единицы продукции, а возможность быстрой итерации зачастую значимее достижения эффективности уровня серийного производства.

Для задач быстрого прототипирования:

- Лазерная резка – Наиболее короткий срок изготовления для тонких материалов; минимальная подготовка позволяет быстро переходить между итерациями конструкции

- Резка водяной струей – Не требуется смена инструмента при переходе на другой материал; вы можете резать сталь утром, алюминий днём и композиты перед окончанием рабочего дня

- Плазменная резка – Экономически выгодно для структурных прототипов, где отделка кромок будет доработана на этапе последующей оптимизации производства

Когда вы проверяете форму, посадку и функциональность, замена материала часто оправдана. Прототип необязательно изготавливать из дорогостоящего материала — обычная углеродистая сталь может подтвердить геометрию до перехода на нержавеющую, что значительно снижает затраты на итерации.

Ищите поставщиков, которые предлагают обратную связь по дизайну наряду с услугами резки. Сочетание быстрого выполнения заказов и производственного опыта ускоряет циклы разработки более эффективно, чем просто высокая скорость.

Любительские проекты и самоделки

Работаете над небольшими личными проектами? Ваши приоритеты, вероятно, отличаются от промышленных покупателей, но те же принципы применимы — просто в соответствующем масштабе.

Для любителей, художников и мастеров:

- Онлайн-услуги лазерной резки – Загружайте файлы DXF, получайте вырезанные детали по почте; идеально подходит для единичных проектов без минимальных требований к заказу

- Местная мастерская по металлообработке – Персональное обслуживание, быстрые ответы на вопросы, иногда готовы выполнять небольшие заказы между производственными партиями

- Творческие мастерские (makerspaces) с режущим оборудованием – Доступ к лазерным станкам или плазменным столам почасово; требуется освоение работы с оборудованием

Заказы небольшого объема сталкиваются с проблемой затрат на настройку, о которой говорилось ранее. При заказе всего нескольких штук, рассмотрите возможность совместного использования листа с проектом другого производителя (некоторые сервисы предлагают это), или же увеличьте объем заказа, если снижение стоимости на единицу продукции компенсирует дополнительные расходы на материалы.

Для проектов, требующих персонализированных деталей, граверы по металлу поблизости или местные мастерские по изготовлению металлоконструкций зачастую берутся за небольшие партии, которые крупные производители могут отклонить. Личные отношения также могут оказаться полезными, когда вам потребуется консультация по выбору материала или оптимизации конструкции для первых проектов.

Сводка по выбору метода в зависимости от области применения

Сопоставление конкретной области применения с подходящей технологией резки упрощает принятие решений. Ниже приведена сводная справочная информация:

- Автомобильные конструктивные компоненты – Лазерная резка для высокой точности; плазменная — для толстых стальных конструкций; всегда проверяйте наличие сертификатов качества

- Детали промышленного оборудования – Сопоставьте требования к точности с бюджетом; плазменная резка зачастую достаточна для некритичных кронштейнов

- Архитектурные панели и фасады – Лазерная резка для сложных узоров; водоструйная, когда тепловое воздействие на видимых кромках недопустимо

- Декоративные вывески и художественные изделия – Лазерная резка обеспечивает наиболее чистые края; рассмотрите услуги, сочетающие резку и гравировку

- Прототипы и детали для разработки – Приоритет — скорость выполнения; готовность платить больше за единицу ради более быстрой итерации

- Любительские проекты и самоделки – Онлайн-сервисы — для удобства; местные мастерские — для индивидуальных консультаций и малых партий

После того как ваши требования к применению определены, последний шаг — выбор партнера по изготовлению, способного выполнить ваши конкретные задачи. В следующем разделе подробно описано, что следует оценивать и какие вопросы задавать перед выбором поставщика.

Как выбрать надежного партнера по резке

Вы определили свою сферу применения, разобрались в факторах затрат и уточнили требования к точности. Теперь наступает решающий момент — выбор партнера по изготовлению, который будет производить ваши детали. Правильный поставщик делает не просто резку металла — он становится продолжением вашей инженерной команды, выявляя проблемы до того, как они превратятся в дорогостоящие, и предлагая оптимизации, о которых вы не задумывались.

Как отличить компетентных партнеров от тех, кто создаст головную боль? Давайте рассмотрим наиболее важные критерии оценки и вопросы, которые следует задать перед тем, как принять какое-либо коммерческое предложение.

Оценка поставщиков услуг по резке металла

Не все производственные цеха одинаковы. Некоторые специализируются на крупносерийном производстве; другие преуспевают в быстром прототипировании и итеративном проектировании. Некоторые поддерживают системы качества, соответствующие авиакосмическим стандартам; другие удовлетворяют общие промышленные потребности, но не способны соответствовать строгим требованиям к документации. Сопоставление возможностей поставщика с вашими конкретными потребностями предотвращает дорогостоящие несоответствия.

Возможности оборудования и диапазон технологий

Не все производственные цеха обладают одинаковым уровнем возможностей. Некоторые только режут металл, в то время как другие передают механическую обработку, отделку или сборку на аутсорсинг — что может привести к задержкам, разрывам в коммуникации и несоответствиям в качестве. Прежде чем запрашивать коммерческие предложения, выясните, какие технологии используются у поставщика на месте:

- Системы лазерной резки – Волоконный или CO2? Какую максимальную толщину они могут обрабатывать?

- Плазменная резка – Стандартная или высокая четкость? Максимальная толщина?

- Возможности водоструйной резки – Подходит ли для термочувствительных материалов?

- Вторичные операции – Гибка, сварка, отделка под одной крышей?

- Обработка CNC – Могут ли они обрабатывать прецизионные элементы, помимо резки?

Комплексные интегрированные объекты оптимизируют весь процесс в одном месте. Это обеспечивает более строгий контроль над производством, сокращает сроки выполнения заказов и поддерживает единые стандарты качества на всех этапах операций.

Сертификаты и системы качества

Сертификаты качества свидетельствуют не только о маркетинговой привлекательности — они отражают документированные системы, предназначенные для обеспечения стабильных результатов. Лучшие поставщики индивидуальных металлоизделий соблюдают строгие процессы контроля качества и используют передовые инструменты проверки для подтверждения точности на всех этапах производства.

Для общего машиностроения ISO 9001 сертификация демонстрирует приверженность документированным системам управления качеством. Для автомобильной промышленности IATF 16949 сертификация становится обязательной — это означает, что поставщик соответствует строгим требованиям, специфичным для автомобильной отрасли, в отношении безопасности, стабильности и прослеживаемости.

Комплексная система контроля качества обычно включает проверку первой партии, промежуточный контроль размеров, испытания на прочность сварных швов и окончательную проверку. Перед началом сотрудничества убедитесь, что стандарты качества компании, процедуры инспекции и сертификаты соответствуют требованиям вашей отрасли.

Срок выполнения и быстрое прототипирование

Понимание типичных сроков поставки необходимо для планирования графика вашего проекта. Уточните стандартные сроки поставки, а также наличие срочных вариантов, которые могут быть предложены.

Для проектов разработки возможности быстрого прототипирования могут значительно сократить сроки реализации. Некоторые поставщики могут предоставить детали прототипа уже через 5 дней, что позволяет провести несколько итераций проектирования до начала изготовления производственных оснасток. Эта скорость особенно важна при подтверждении новых конструкций или при работе в жестких сроках вывода продукта на рынок.

Например, Shaoyi (Ningbo) Metal Technology предлагает пятидневное быстрое прототипирование наряду с автоматизированным массовым производством — демонстрируя, как ведущие поставщики преодолевают разрыв между скоростью разработки и возможностями серийного производства.

Поддержка проектирования с учетом технологичности

Успешное изготовление начинается не со станка — оно начинается с инженерной проработки. Надежный производитель будет сотрудничать с вами на ранних этапах процесса, проверяя чертежи, CAD-файлы, допуски и функциональные требования.

Многие проекты выигрывают от всестороннего руководства по технологичности конструкции, помогающего усовершенствовать проекты для экономически эффективного производства без ущерба для производительности. Оценивая потенциального партнера, уточните, предоставляет ли он:

- Поддержку CAD/CAM и гибкость форматов файлов

- Инженерную консультацию по выбору материалов и методов

- Проактивные рекомендации по доработке конструкции до начала производства

- Поддержку испытаний и валидации прототипов

Такой уровень поддержки снижает риски, сокращает сроки поставки и обеспечивает бесперебойное производство — особенно при изготовлении сложных узлов. Поставщики, такие как Shaoyi, демонстрируют такой подход, предоставляя всестороннюю поддержку DFM, позволяющую выявить проблемы с технологичностью до того, как они повлияют на ваши сроки или бюджет.

Коммуникация и оперативность

Прозрачная коммуникация имеет не меньшее значение. Надежный производитель предоставляет четкие сроки, обновления по проекту и реалистичные ожидания. Качественная коммуникация предотвращает дорогостоящие сюрпризы и обеспечивает согласованность проекта от начала до завершения.

Срок подготовки коммерческого предложения является хорошим показателем общей оперативности поставщика. Если поставщику требуются недели для подготовки простого коммерческого предложения, представьте, какие задержки возникнут, когда в ходе производства появятся вопросы. Ведущие поставщики, включая Shaoyi с их 12-часовым сроком подготовки коммерческого предложения, доказывают, что оперативная коммуникация технически достижима.

Ключевые вопросы перед запросом коммерческих предложений

Подход к процессу запроса коммерческих предложений в подготовленном виде экономит время и позволяет своевременно выявить потенциальные проблемы. Ниже приведён контрольный список вопросов, которые помогут оценить возможности поставщика и их соответствие вашим потребностям:

Вопросы о возможностях и опыте

- Как давно вы занимаетесь изготовлением деталей, подобных моим?

- Имеете ли вы опыт работы в моей конкретной отрасли?

- Можете ли вы предоставить примеры кейсов или рекомендации из сопоставимых проектов?

- Какие технологии резки вы используете на собственных производственных мощностях?

- Какие вторичные операции (гибка, сварка, отделка) вы можете выполнять самостоятельно?

Вопросы качества и сертификации

- Какими сертификатами качества вы обладаете (ISO 9001, IATF 16949)?

- Какое оборудование и процессы контроля вы используете?

- Как вы документируете и отслеживаете качество на всех этапах производства?

- Можете ли вы предоставить сертификаты на материалы и отчеты о тестировании?

Вопросы сроков и производственных мощностей

- Какие стандартные сроки выполнения заказа у вас для объема моего заказа?

- Предлагаете ли вы ускоренные или срочные варианты доставки?

- Насколько быстро вы можете изготовить прототипы?

- Какова ваша текущая производственная мощность и как вы справляетесь с пиковыми нагрузками?

Вопросы поддержки и коммуникации

- Предоставляете ли вы анализ конструкции на технологичность (DFM) и даёте ли рекомендации по проектированию?

- В каких форматах файлов вы принимаете заказы?

- Кто будет моим основным контактным лицом на протяжении всего проекта?

- Как быстро вы обычно отвечаете на вопросы или запросы изменений?

Если в вашем проекте присутствуют декоративные элементы в дополнение к функциональной резке, уточните наличие комбинированных возможностей. Поставщики, предлагающие индивидуальную лазерную гравировку вместе с резкой, могут объединить операции — сократив передачу между этапами и обеспечив единое качество на всех стадиях. Аналогично, если вам нужна лазерная маркировка поблизости или специальные виды обработки поверхности, изучение полного спектра возможностей поставщика заранее позволит избежать поиска дополнительных подрядчиков в дальнейшем.

Правильный партнёр по изготовлению деталей не просто выполняет ваши технические требования — он повышает эффективность вашего проекта за счёт проактивной инженерной поддержки, стабильных систем контроля качества и чёткой коммуникации, которая держит проект в нужном русле.

Чек-лист оценки поставщика

Используйте этот сводный контрольный список при сравнении потенциальных партнеров по резке:

- Ассортимент оборудования – Доступны различные технологии резки (лазерная, плазменная, гидроабразивная)

- Внутренние производственные возможности – Вторичные операции выполняются внутренними силами, без привлечения субподрядчиков

- Соответствующие сертификаты – Минимум ISO 9001; IATF 16949 — для автомобильных применений

- Документированные процессы контроля качества – Процедуры проверки, графики калибровки, системы прослеживаемости

- Возможности быстрого прототипирования – Быстрое выполнение для проверки конструкции (желательно за 5 дней или быстрее)

- Наличие поддержки DFM – Инженерный обзор включён до начала производства

- Оперативность предоставления коммерческих предложений – Предоставление коммерческого предложения в тот же или следующий день подтверждает операционную эффективность

- Четкость коммуникации – Выделенные контактные лица, чёткие обновления по проекту, реалистичные сроки

- Опыт в отрасли – Доказанная успешность в реализации схожих проектов

- Масштабируемость – Возможность поддержки как прототипов, так и полных объёмов серийного производства

Для автомобильной промышленности, шасси, подвески или структурных компонентов, требующих качества, сертифицированного по IATF 16949, наряду со скоростью быстрого прототипирования, поставщики, такие как Shaoyi (Ningbo) Metal Technology служат примером сочетания возможностей, которые снижают сложность цепочки поставок. Их комплексный подход — от изготовления прототипов за 5 дней до автоматизированного массового производства с всесторонней поддержкой DFM — показывает, что следует учитывать при выборе партнёров для сложных применений.

Помимо резки металла, некоторые проекты требуют дополнительных услуг, таких как гравировка по дереву рядом со мной для сборки изделий из различных материалов или упаковочных компонентов. Понимание сети поставщика и его готовности координировать смежные услуги может значительно упростить управление проектом.

Выбранный вами партнер по изготовлению деталей становится долгосрочной инвестицией в успех вашего производства. Надежный партнёр по производству не просто изготавливает детали — он поддерживает ваши цели, улучшает ваш продукт и помогает обеспечить успех вашего проекта в долгосрочной перспективе. Уделите достаточно времени тщательной оценке, задайте правильные вопросы и выберите партнёра, возможности которого, системы обеспечения качества и стиль коммуникации соответствуют вашим конкретным потребностям.

Часто задаваемые вопросы о резке листового металла на заказ

1. Какой метод резки является наилучшим для изготовления нестандартных деталей из листового металла?

Лучший метод зависит от материала, толщины и требуемой точности. Лазерная резка обеспечивает наивысшую точность (±0,001" до ±0,005") и самые чистые кромки для тонких материалов толщиной менее 1/4". Плазменная резка отлично подходит для быстрой и экономичной обработки более толстого стального листа. Гидроабразивная резка идеальна, когда недопустимы тепловые деформации, полностью сохраняя структуру материала. Для простых прямолинейных разрезов в больших объемах механическая резка ножницами остается наиболее экономичным вариантом.

2. Сколько стоит индивидуальная резка листового металла?

Стоимость зависит от типа материала, толщины, сложности конструкции, количества и метода резки. Лазерная резка металлических листов обычно составляет от 1,50 до 6,00 долларов США за погонный фут. Стоимость материалов значительно различается — обычная сталь стоит от 0,50 до 1,00 доллара за кг, а нержавеющая сталь — от 1,50 до 3,00 долларов за кг. Стоимость наладки оборудования добавляет от 6,67 до 29,17 долларов за заказ, что делает крупные заказы более выгодными по стоимости на единицу продукции. Мелкие партии из 1–10 штук могут стоить 10–50 долларов за штуку, тогда как заказы от 100 штук могут снизиться до 1–5 долларов за штуку.

3. Где я могу получить индивидуальную резку металла поблизости?

У вас есть несколько вариантов для заказа индивидуальной резки металла. Онлайн-платформы по изготовлению деталей, такие как SendCutSend, OSH Cut и Xometry, принимают файлы форматов DXF или STEP и доставляют детали в течение нескольких дней. Местные мастерские по обработке металла предлагают персонализированный сервис и часто готовы выполнять небольшие заказы. Для автомобильных или промышленных применений, требующих сертификации IATF 16949, специализированные производители, такие как Shaoyi (Ningbo) Metal Technology, обеспечивают быстрое прототипирование в течение 5 дней, а также всестороннюю поддержку DFM наряду с производственными возможностями.

4. Какие форматы файлов необходимы для индивидуальной резки листового металла?

DXF (Drawing Exchange Format) является отраслевым стандартом для операций 2D-резки благодаря широкой совместимости и точному сохранению геометрии. Файлы DWG из AutoCAD аналогично хорошо подходят для сложных конструкций. Файлы STEP или STP идеальны для 3D-моделей, требующих разработки плоских заготовок. PDF-файлы допустимы для простых конструкций, но могут потребовать конвертации. Убедитесь, что все линии реза имеют одинаковую толщину, контуры полностью замкнуты, а чертежи выполнены в масштабе 1:1, чтобы избежать дорогостоящих ошибок.

5. Какие допуски можно ожидать при различных методах резки металла?

Возможности по допускам значительно различаются в зависимости от технологии резки. Лазерная резка обеспечивает наименьшие допуски в диапазоне ±0,001" до ±0,005" по положению и размерам. Гидроабразивная резка обеспечивает допуски ±0,003" до ±0,010" в зависимости от скорости резки и толщины материала. Плазменная резка обычно достигает допусков ±0,010" до ±0,030", причем системы высокого разрешения приближаются к более узкому концу диапазона. Механическая правка обеспечивает допуски ±0,010" до ±0,060". Требования к допускам должны определять выбор метода — указание более жестких допусков, чем необходимо, увеличивает стоимость.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —