Стоимость лазерной резки металла по индивидуальным размерам: что не говорят производители

Что такое лазерная резка металла на заказ

Помните, как в детстве играли увеличительным стеклом, фокусируя солнечный свет в крошечную точку высокой интенсивности? Индивидуальная лазерная резка металла работает по аналогичному принципу — но усиленному до чрезвычайной степени. Вместо солнечного света производители используют высокофокусированные лазерные лучи, температура которых может достигать свыше 20 000 градусов Цельсия для резки стали, алюминия и других металлов с хирургической точностью.

Итак, что же такое лазерная резка? По своей сути этот процесс использует сфокусированную оптическую энергию для плавления или испарения металла вдоль траекторий, заданных с помощью компьютера. Результат? Детали, изготовленные точно по вашим спецификациям, будь то один прототип или сто индивидуальных кронштейнов. В отличие от стандартных производственных серий, создающих идентичные детали по заранее заданным шаблонам, лазерная резка металла предоставляет полную гибкость в проектировании — превращая ваш уникальный CAD-файл в реальную деталь.

Как лазерные лучи превращают сырой металл в точные детали

Представьте, что вы разработали сложную монтажную пластину с изысканными вырезами и точными отверстиями. Вот как лазерная резка металла воплощает ваш проект в жизнь:

- Генерация лазера: Машина генерирует мощный луч, используя либо смесь газов CO2, либо волоконную оптику, насыщенную редкоземельными элементами

- Фокусировка: Зеркала и линзы концентрируют луч в чрезвычайно тонкую точку энергии

- Взаимодействие с материалом: Когда сфокусированный луч достигает поверхности металла, он мгновенно плавит или испаряет материал в точке контакта

- ЧПУ Управление: Системы числового программного управления с экстремальной точностью направляют лазерную головку, следуя запрограммированному вами пути резки

Преимущество этого процесса заключается в его индивидуальном характере. Вы не ограничены существующими шаблонами или типовыми проектами. Независимо от того, нужны ли вам архитектурные панели с декоративными узорами или компоненты для авиакосмической промышленности с жесткими допусками, лазерная резка металла адаптируется под ваши требования, а не заставляет вас подстраиваться под ограничения производства.

Наука, лежащая в основе технологии термической резки

Почему лазерная резка металла работает столь эффективно? Ответ кроется в двух ключевых научных принципах.

Во-первых, существует впитываемость . Разные металлы поглощают различные длины волн света. Когда фотоны лазера взаимодействуют с электронами металла, происходит быстрый нагрев именно в точке контакта. Такая целенаправленная передача энергии означает, что зона реза практически мгновенно нагревается, в то время как окружающий материал остаётся относительно холодным.

Во-вторых, металлы являются отличными теплопроводниками . Тепло быстро рассеивается от зоны реза, предотвращая повреждение соседних участков. Это сочетание — интенсивный локализованный нагрев и быстрое отведение тепла — обеспечивает чистые, точные края, которые делают лазерную резку идеальной для детализированной работы.

Лазерная резка металла по индивидуальному заказу достигает допусков и сложных узоров, которые ранее считались невозможными, что делает её предпочтительным решением для всего: от дизайна ювелирных изделий до аэрокосмических компонентов.

Что действительно отличает индивидуальное производство от стандартного? Гибкость. Серийное производство оптимизировано под эффективность при повторяющихся конструкциях. Проекты на заказ оптимизируются под ваши конкретные потребности — уникальные размеры, нестандартные материалы или сложные геометрические формы, которые серийные детали просто не могут обеспечить. Когда вы понимаете, как работает технология на самом деле, вы сможете лучше проектировать детали, используя её преимущества и избегая ненужных затрат.

CO2 и волоконная лазерная технология: в чём разница

Вот что большинство магазинов не скажут вам напрямую: тип лазера, который режет металл, существенно влияет на стоимость, качество и сроки выполнения вашего проекта. Однако многие производители умалчивают об этом важном моменте при предоставлении коммерческих предложений. Понимание разницы между CO2 и фиберная Лазерная Технология помогает задавать правильные вопросы — и потенциально сэкономить сотни долларов на следующем заказе.

Обе технологии используют концентрированный свет для резки металла, но генерируют этот свет принципиально разными способами. CO2-лазер создаёт луч за счёт электрического возбуждения газовой смеси (в основном углекислого газа), тогда как волоконный лазер использует оптические волокна, легированные редкоземельными элементами, такими как иттербий. Это различие может показаться техническим, но оно напрямую влияет на то, какие металлы будут эффективно резаться и сколько вы заплатите.

Преимущества волоконного лазера для отражающих металлов

Вам когда-нибудь было интересно, почему расценки на лазерную резку меди иногда оказываются удивительно высокими? Традиционные CO2-лазеры плохо справляются с отражающими металлами, потому что их более длинная длина волны (10,6 микрометра) отражается от блестящих поверхностей, таких как алюминий, латунь и медь. Это отражение может повредить оптику лазера — дорогостоящий ремонт, который мастерские закладывают в вашу смету.

Волоконные лазеры изменили правила игры. Работая на длине волны 1,064 микрометра — примерно в десять раз короче, чем у CO2 — они легко поглощаются отражающими металлами, а не отражаются обратно. Согласно анализе отрасли , волоконные лазеры могут резать высокоотражающие материалы без риска повреждения оборудования вследствие обратных отражений, что открывает возможности для работы с более широким спектром материалов.

Что это значит для вашего проекта? Если вы работаете с алюминием, латунью или медью, мастерская, использующая волоконный лазерный станок для резки металла, вероятнее всего, предложит вам:

- Более высокую скорость резки (в 3–5 раз производительнее на соответствующих работах)

- Более чистое качество кромки с минимальными зонами термического воздействия

- Снижение стоимости на единицу продукции за счет сокращения времени обработки

- Повышенная надежность без риска повреждений от отражения

Соответствие лазерной технологии типу металла

Какой же лазер является наилучшим для резки вашего конкретного материала? Ответ зависит от того, что вы режете и какой толщины материал.

Лазеры СО2 по-прежнему остаются отличными универсальными инструментами для более толстых листов углеродистой стали — особенно в диапазоне 10–20 мм и выше. Некоторые производства даже используют кислородную подачу для резки стальных листов толщиной до 100 мм. Они также являются предпочтительным выбором для неметаллических материалов, таких как акрил, дерево и кожа, что делает их универсальными станками для предприятий, работающих с различными материалами.

Однако в задачах, где важны точность и скорость, лидируют волоконные лазеры. Они отлично справляются с тонкими и средней толщины металлическими листами (обычно 20 мм и менее) и легко режут труднообрабатываемые металлы, такие как титан. Их эффективность превышает 90 % — то есть большая часть электрической энергии преобразуется в реальную мощность резки — по сравнению всего с 5–10 % у систем СО2.

| Фактор | Лазер CO2 | Лазерные волокна |

|---|---|---|

| Наилучшие типы металлов | Мягкая сталь, более толстые листы | Нержавеющая сталь, алюминий, латунь, медь, титан |

| Оптимальный диапазон толщины | 10–100 мм и более (с подачей кислорода) | До 20мм |

| Качество кромки | Хорошо | Отличное (более гладкое, более точное) |

| Энергоэффективность | 5-10% | 90%+ |

| Эксплуатационные расходы | Выше (большее энергопотребление, охлаждение) | Ниже (меньше энергии, минимальное обслуживание) |

| Срок службы оборудования | ~2500 часов типично | 25 000–100 000+ часов |

| Первоначальная стоимость | Низкие первоначальные инвестиции | в 5–10 раз выше закупочная цена |

| Лучшие применения | Тяжелые листы, смешанные материалы | Точные детали, отражающие металлы, производство высокого объема |

Вот информация, которая повлияет на ваш бюджет: хотя лазерные станки для резки металла с волоконным излучателем стоят значительно дороже при первоначальной покупке, их эксплуатационная экономия быстро накапливается. Более низкое энергопотребление, минимальные требования к обслуживанию и срок службы, превышающий 100 000 часов, означают, что мастерские с волоконным оборудованием часто передают эту экономию в виде конкурентных цен — особенно для проектов из алюминия и нержавеющей стали.

Запрашивая коммерческие предложения, не стесняйтесь уточнять, какую лазерную технологию использует мастерская. Станок для резки металла с CO2-лазером может быть идеальным для вашего проекта с 15-миллиметровой стальной плитой, тогда как волоконный лазерный резак по металлу может значительно снизить ваши расходы на партию алюминиевых кронштейнов. Понимание этого различия ставит вас в более выгодное положение для оценки предложений и выбора подходящего партнера для ваших конкретных задач.

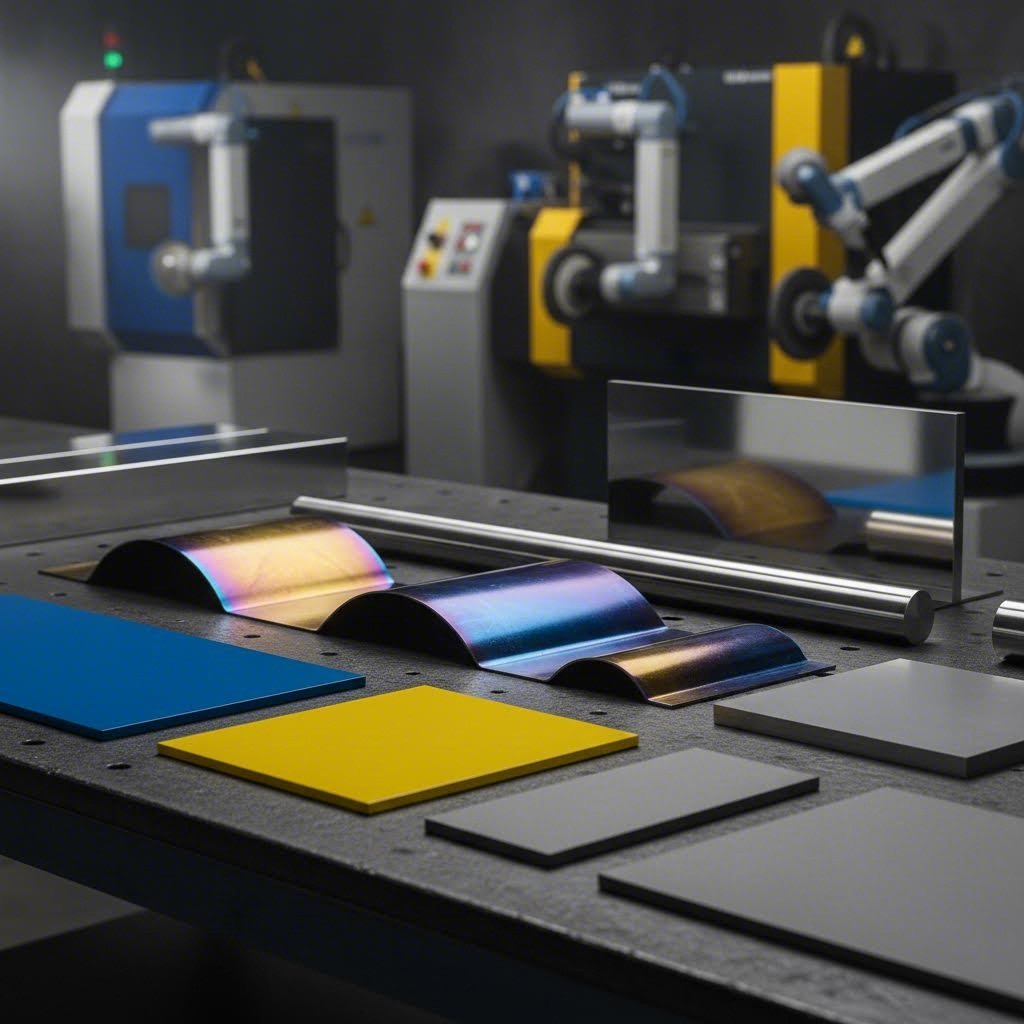

Типы металлов и выбор материала для лазерной резки

Вы разобрались с технологией, но именно выбор материала может существенно повлиять на ваш бюджет. Разные металлы по-разному реагируют на лазерную резку, что сказывается на качестве кромки и максимальной толщине обработки. Однако большинство мастерских предполагают, что вы уже знаете, какой металл подходит для вашего проекта. Давайте восполним этот пробел в знаниях, чтобы вы могли принимать обоснованные решения перед запросом коммерческих предложений.

При выборе материалов для индивидуальных проектов лазерной резки металла вы фактически балансируете между пятью ключевыми факторами: требованиями к прочности, устойчивостью к коррозии, ограничениями по весу, эстетическими потребностями и стоимостью. Выбранный вами металл напрямую влияет на скорость резки, качество кромки и, в конечном счете, на стоимость заказа. Понимание поведения каждого материала под лазерным лучом помогает оптимизировать как эксплуатационные характеристики, так и бюджет.

Характеристики резки стали и нержавеющей стали

Сталь с низким содержанием углерода остается основным материалом для лазерной резки — и не без причины. Этот сплав железа и углерода обеспечивает высокую прочность и твердость по выгодной цене, что делает его идеальным выбором в случаях, когда коррозионная стойкость и внешний вид не являются приоритетными факторами. Лазерная резка стали обеспечивает чистые кромки с минимальной необходимостью последующей обработки, а производственные участки могут обрабатывать значительные толщины в зависимости от имеющегося оборудования.

Какую толщину можно реально обработать? Постоянные волоконные лазеры (500 Вт–1,5 кВт) эффективно справляются с тонкими листами до 3 мм. Среднемощные системы (3–6 кВт) решают большинство промышленных задач, тогда как высокомощное оборудование (10–40 кВт) режет толстые плиты толщиной более 25 мм. Чем толще ваш материал, тем больше требуется мощности —что напрямую влияет на стоимость заказа.

- Характеристики низкоуглеродистой стали: Отличная свариваемость, простота формовки и механической обработки, высокое соотношение прочности к стоимости, подверженность коррозии без защитного покрытия

- Лучшие приложения: Строительные компоненты, автомобильные детали, сельскохозяйственное оборудование, каркасы мебели, корпуса машин

- Диапазон толщины: До 100 мм и более с использованием кислорода на мощных CO2-системах; до 25 мм на стандартных волоконных лазерах

Лазерная резка нержавеющей стали требует большей лазерной мощности по сравнению с мягкой сталью, но обеспечивает исключительные результаты. Содержание хрома, придающее нержавеющей стали устойчивость к коррозии, также влияет на её взаимодействие с лазерным лучом. Однако детали из нержавеющей стали, полученные лазерной резкой, имеют гладкую поверхность, которая зачастую не требует дополнительной отделки.

- Характеристики нержавеющей стали: Высокая устойчивость к коррозии, отличная прочность, хорошая свариваемость, твёрже, чем мягкая сталь, более высокая стоимость материала

- Лучшие приложения: Медицинское оборудование, компоненты для пищевой промышленности, аэрокосмические детали, архитектурные элементы, морское применение

- Качество кромки: Чистые резы с минимальным окислением при использовании азота в качестве вспомогательного газа

Профессиональный совет: При запросе цен на нержавеющую сталь уточните, нужны ли вам кромки без окисления. Резка с использованием азота обходится дороже, но устраняет потемнение, которое может вызвать резка с кислородом — важная деталь для видимых компонентов или применений, связанных с пищевыми продуктами .

Работа с алюминием, латунью и медью

Помните о проблеме отражающих металлов, которую мы обсуждали ранее? Именно здесь выбор материала напрямую связан с выбором технологии. Лазерная резка алюминия, изготовление изделий из латуни и обработка меди требуют использования волоконных лазеров для достижения оптимальных результатов — а понимание их уникальных характеристик помогает проектировать более продуманные детали.

Лазерная резка алюминия обеспечивает непревзойденное сочетание низкого веса, долговечности и экономичности. Он весит примерно на треть меньше, чем сталь, при сохранении хорошей прочности, что делает его идеальным для применений, где каждый грамм имеет значение. Лазерная резка алюминия обеспечивает чистые кромки, хотя теплопроводность материала может создавать немного более широкие зоны термического влияния по сравнению со сталью.

- Характеристики алюминия: Легкий (вес составляет около одной трети от веса стали), отличная теплопроводность и электропроводность, хорошая коррозионная стойкость, легко подвергается анодированию для усиленной защиты

- Лучшие приложения: Автомобильные панели, детали авиационно-космической отрасли, корпуса электроники, радиаторы, архитектурные элементы

- Учет толщины: Эффективно режется до 20 мм на волоконных лазерах; требует более высоких мощностных настроек по сравнению с аналогичной толщиной стали

- Примечание по дизайну: Мягкость алюминия означает, что при создании сложных конструкций с очень мелкими элементами необходимо внимательно подходить к определению минимальных размеров элементов

Медь и латунь, вырезанная с помощью лазера, открывают уникальные возможности — и вызовы. Оба металла обладают отличной электропроводностью и естественными антимикробными свойствами, что делает их незаменимыми для электрических компонентов, декоративной фурнитуры и специализированных применений. Волоконные лазеры эффективно работают с обоими материалами, хотя скорость резки обычно ниже, чем у стали, из-за высокой отражательной способности и теплопроводности.

- Свойства меди: Высокая электропроводность, отличная коррозионная стойкость, антимикробные свойства, выраженный эстетический эффект

- Свойства латуни: Повышенная прочность и пластичность по сравнению с чистой медью, более низкий коэффициент трения, отлично подходит для декоративных применений, легко обрабатывается и паяется

- Лучшие приложения: Электрические разъёмы, архитектурные элементы, музыкальные инструменты, декоративная фурнитура, теплообменники

- Рассмотрение стоимости: Более высокая стоимость материалов и меньшая скорость резки означают, что проекты с использованием меди и латуни, как правило, имеют повышенную цену

Звучит сложно? Вот упрощённая схема принятия решений: выбирайте углеродистую сталь, когда важны стоимость и прочность, а коррозионная стойкость не критична. Выбирайте нержавеющую сталь для тяжёлых условий эксплуатации или применений, требующих пищевого качества. Остановитесь на алюминии, если экономия веса оправдывает небольшую надбавку в цене. Используйте медь и латунь только там, где требуются их уникальные электрические, тепловые или эстетические свойства.

Понимание этих характеристик материалов до обращения к производителю ставит вас в более выгодное положение при переговорах. Вы будете понимать, почему смета на нержавеющую сталь дороже, чем на углеродистую, почему для ваших алюминиевых деталей могут потребоваться особые требования к кромкам, и действительно ли нужна медь — или можно обойтись менее дорогой альтернативой. Вооружённые этими знаниями, вы готовы перейти к следующему важному шагу: правильной подготовке файлов вашей конструкции.

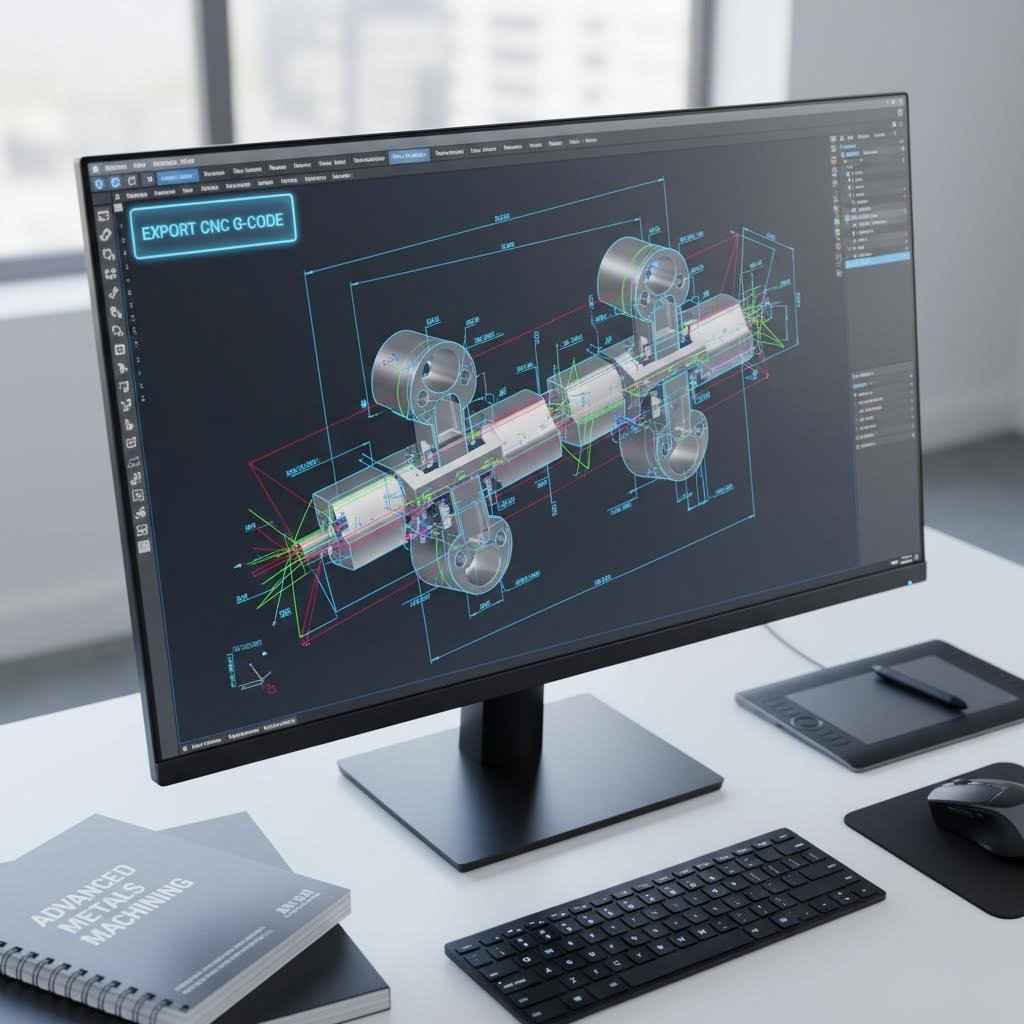

Рекомендации по проектированию и требования к подготовке файлов

Вы выбрали металл и разбираетесь в технологии, но именно здесь многие проекты сталкиваются с непредвиденными задержками. Отправка файлов конструкции, не соответствующих требованиям изготовления, ведёт к многократным исправлениям, потере времени и иногда — к дорогостоящему повторному проектированию. Однако большинство производств скрывает свои требования к проектированию в труднодоступной документации, из-за чего вы обнаруживаете проблемы только после загрузки своих файлов.

Правильное выполнение конструкции с первого раза — это не просто способ избежать раздражения, это напрямую влияет на вашу смету. Для точной лазерной резки требуются файлы, которые беспрепятственно преобразуются в машинные инструкции. Чем лучше подготовлены ваши файлы, тем быстрее будет выполнение заказа и тем точнее получатся детали, вырезанные лазером.

Форматы файлов и совместимость с программным обеспечением для проектирования

В каком формате следует отправлять файлы? Это зависит от вашего программного обеспечения для проектирования и возможностей производства, однако большинство изготовителей принимают ограниченный набор векторных форматов.

К числу отраслевых стандартов относятся:

- DXF (Drawing Exchange Format): Универсальный язык лазерного и ЧПУ-оборудования. Почти все производители принимают файлы DXF, что делает этот формат самым надежным выбором для обеспечения совместимости

- DWG (родной формат AutoCAD): Распространён в инженерных и архитектурных приложениях. Большинство мастерских внутренне конвертируют эти файлы в DXF

- AI (Adobe Illustrator): Популярен для декоративных и художественных проектов. Перед отправкой убедитесь, что весь текст преобразован в контуры

- EPS и SVG: Векторные форматы, хорошо подходящие для простых конструкций, хотя некоторые мастерские предпочитают DXF для работ, требующих высокой точности

Вот деталь, которую часто упускают новые клиенты: если вы конвертировали свой файл из растрового изображения, тщательно проверьте размеры. Преобразование JPEG или PNG в векторы может привести к ошибкам масштабирования. Печать вашего дизайна в масштабе 100% помогает убедиться, что размеры соответствуют задуманным, прежде чем отправлять файл

Используете студенческую версию программного обеспечения? Не беспокойтесь — водяные знаки «Student Version», появляющиеся в файлах из таких программ, как SolidWorks, обычно игнорируются системами изготовления. Однако все активные текстовые поля необходимо преобразовать в контуры. В программе Illustrator это означает «преобразование в кривые». В CAD-программах ищите команды типа «взорвать» или «расширить».

Критически важные правила проектирования для чистой резки

Точность лазерной резки во многом зависит от понимания физических ограничений процесса. Даже самый современный станок с ЧПУ для лазерной резки имеет свои ограничения — и проектирование с учётом этих параметров гарантирует, что детали будут получены точно такими, как задумано.

Учёт ширины реза

Когда лазер режет металл, он испаряет тонкую полоску материала, называемую резом (kerf). Эта ширина обычно составляет от 0,1 мм до 0,5 мм в зависимости от толщины материала, типа лазера и настроек мощности. Почему это важно? Если вы разрабатываете детали с соединением друг с другом или точные сборки, вам необходимо учитывать удаление этого материала при определении размеров.

Минимальные размеры элементов

Эти детали в вашем дизайне могут выглядеть идеально на экране, но слишком мелкие элементы просто невозможно правильно вырезать . Общие рекомендации включают:

- Минимальный диаметр отверстия: как правило, равен толщине материала или превышает её

- Минимальная ширина паза: обычно в 1,5 раза больше толщины материала

- Минимальная высота текста: для читаемости зачастую составляет 3 мм или более

- Минимальная ширина перемычки (материал между резами): как правило, соответствует толщине материала

Требования к радиусу углов

Лазерные лучи имеют физическую ширину, поэтому идеально острые внутренние углы недостижимы. Внутренние углы естественным образом будут иметь небольшой радиус, примерно равный половине ширины реза. Для деталей, критичных к нагрузкам, добавление преднамеренных радиусов углов (0,5–1 мм) фактически повышает прочность конструкции, устраняя концентрации напряжений.

Расстояние между пропилами

Слишком близкое размещение линий реза приводит к накоплению тепла, что может вызвать деформацию тонких участков или ухудшить качество кромки. Соблюдайте расстояние между параллельными резами не менее чем в 1,5 раза превышающее толщину материала — больше для приложений с высокой чувствительностью к нагреву.

Спецификации допусков

Какой уровень точности можно ожидать на практике? Стандартные операции лазерной резки с ЧПУ обычно обеспечивают допуски в пределах ±0,1 мм до ±0,2 мм. Для приложений, требующих более жёстких допусков, обсудите свои требования заранее — достижение допусков ±0,05 мм может потребовать специализированных процессов или дополнительной обработки, что повлияет на стоимость и сроки.

Чек-лист подготовки файлов

Перед отправкой дизайна пройдите этот пошаговый контрольный процесс, чтобы избежать распространённых ошибок, задерживающих производство:

- Преобразуйте весь текст в контуры или фигуры — наведите курсор на текстовые элементы, чтобы убедиться, что они больше не редактируются как текст

- Проверьте размеры в масштабе 100% — распечатайте свой дизайн или воспользуйтесь измерительными инструментами программы, чтобы подтвердить точность

- Проверьте наличие дублирующихся или перекрывающихся линий —это приводит к тому, что лазер дважды проходит по одному и тому же пути, тратя время впустую и потенциально повреждая края

- Удалите все скрытые слои и вспомогательную геометрию —включайте только те элементы, которые необходимо вырезать

- Убедитесь, что все фигуры представляют собой замкнутые контуры —незамкнутые контуры вызывают неясность относительно того, какие области следует вырезать, а какие игнорировать

- Проверьте, соответствуют ли минимальные размеры элементов требованиям материала —проверьте отверстия, пазы и текст с учетом выбранной толщины материала

- Учитывайте ширину реза при изготовлении точных сборок —корректируйте размеры, если для соединяемых деталей требуется точная посадка

- Убедитесь, что сохранённые вырезы правильно соединены —внутренние элементы, не соединенные с основным дизайном, могут выпасть и потеряться

- Сохраняйте в поддерживаемом векторном формате —DXF обеспечивает наибольшую универсальную совместимость

- При необходимости укажите чертеж с размерами, если допуски имеют критическое значение —помогает производителям понять ваши требования к точности

Как сложность дизайна влияет на ваши расходы? Каждое прокалывание (точка начала реза лазером) и каждое изменение направления увеличивает время резки. Простой прямоугольник с четырьмя углами режется быстрее, чем замысловатый декоративный узор со сотнями сложных кривых. Если важен бюджет, оцените, можно ли достичь функциональных целей с помощью упрощенного дизайна — или же эстетическая ценность оправдывает дополнительное время резки.

Следование этим рекомендациям не только предотвращает задержки, но и демонстрирует производителям, что вы понимаете процесс. Производственные цеха ценят хорошо подготовленные файлы, и это расположение может привести к более эффективному взаимодействию, более быстрым коммерческим предложениям и бесперебойной реализации проекта. Когда ваши конструкторские файлы должным образом подготовлены, вы готовы оценить, насколько эта технология соответствует альтернативным методам резки.

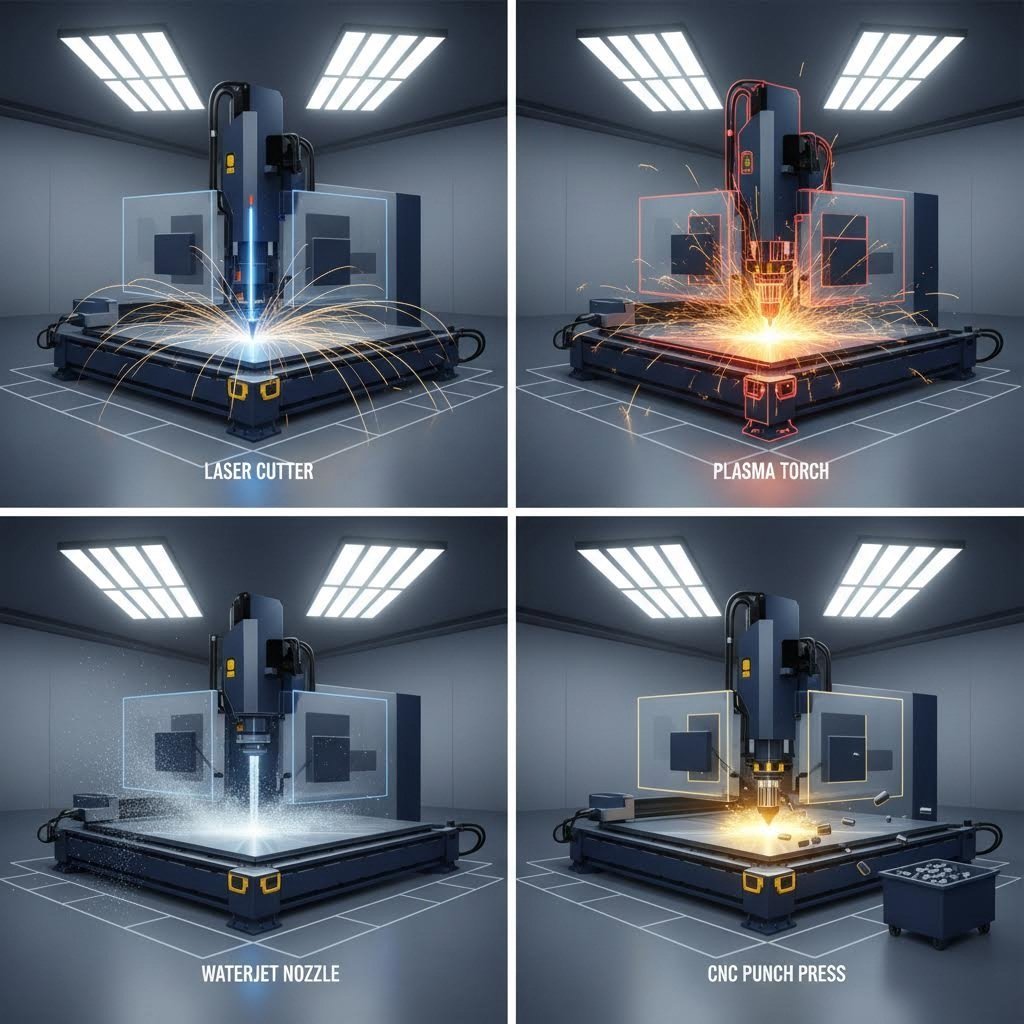

Лазерная резка по сравнению с альтернативными методами

Итак, вы знаете, что индивидуальная лазерная резка металла обеспечивает точность, но всегда ли это правильный выбор? Вот что многие производители не скажут вам добровольно: в зависимости от требований вашего проекта, альтернативные технологии могут оказаться для вас более подходящими. Выбор неправильного метода резки может обойтись вам в тысячи долларов лишних расходов или сказаться на качестве деталей. Понимание того, в каких случаях каждая технология проявляет свои лучшие качества, позволяет вам полностью контролировать этот выбор.

Четыре основные технологии доминируют в поиске услуг по металлообработке рядом со мной: лазерная резка, гидроабразивная резка, плазменная резка и CNC-пробивка. У каждой из них есть свои сильные стороны, и «лучший» вариант полностью зависит от вашего материала, толщины, требований к точности и бюджетных ограничений. Давайте разберёмся, когда следует выбирать каждый метод — и когда стоит рассмотреть альтернативы.

Когда лазерная резка превосходит альтернативы

CNC лазерная резка наиболее эффективна при работе с тонкими и средними по толщине материалами, где требуются сложные детали или жёсткие допуски. Если ваш проект требует чистых кромок, малых отверстий или сложных геометрических форм, лазерная технология, как правило, обеспечивает превосходные результаты.

Согласно испытания в отрасли с использованием нескольких технологий , лазерная резка предлагает ключевые преимущества:

- Исключительная точность: Допуски ±0,1 мм достижимы на соответствующих материалах

- Высокое качество кромки: Чистые резы, зачастую не требующие дополнительной отделки

- Быстрая обработка: Высокая скорость резки материалов толщиной до 20–25 мм

- Малая ширина реза: Меньший расход материала по сравнению с плазменной или гидроабразивной резкой

- Высокая точность и сложность выполнения: Малые отверстия, острые углы и детализированные узоры выполняются с высокой точностью

Применение прецизионной металлообработки, например, для корпусов электроники, компонентов медицинских устройств и декоративных архитектурных панелей, обычно предполагает использование лазерных технологий. Когда детали должны точно соединяться между собой или иметь мелкие детали, лазерная резка стали и других металлов, как правило, обеспечивает наилучшее соотношение цены и качества.

Однако у лазерной резки есть ограничения. Очень толстые материалы (более 25 мм для большинства систем), сплавы, чувствительные к нагреву, и неметаллические материалы могут потребовать альтернативных методов. Понимание этих границ помогает избежать разочаровывающих переговоров с производителями, которые не смогут выполнить ваши требования.

Выбор между термической и нетермической резкой

Существует различие, влияющее как на качество деталей, так и на выбор материала: лазерная и плазменная резка являются термическими процессами, тогда как водоструйная резка не использует тепло вообще. Это принципиальное различие определяет, какая технология подходит для конкретного применения.

Плазменная резка: специалист по толстому металлу

Когда вы ищете «плазменную резку рядом со мной» или «услуги плазменной резки рядом со мной», вы, как правило, имеете дело с толстыми проводящими металлами, где важнее скорость и стоимость, чем сверхточность. Плазменные резаки используют электрическую дугу и сжатый газ для эффективного расплавления стали, алюминия и меди.

Плазменная резка предпочтительна при работе с:

- Стальными листами толще ½" (12 мм)

- Проектами по изготовлению металлоконструкций

- Производство тяжелого оборудования

- Применениями, в которых допустима небольшая шероховатость кромки

Преимущество по стоимости существенно — системы плазменной резки стоят около 90 000 долларов США по сравнению с 195 000 долларами США за аналогичное оборудование для резки водой под давлением. Для мастерских по обработке металла, специализирующихся на толстой стали и алюминии, плазменная резка зачастую обеспечивает наилучшую окупаемость инвестиций.

Резка водой под давлением: без нагрева, максимальная универсальность

Резка водой под давлением использует воду высокого давления, смешанную с абразивными частицами, чтобы резать практически любой материал без теплового воздействия. Этот процесс холодной резки полностью устраняет деформацию, закалку и зоны термического влияния.

Выбирайте гидроабразивную резку, если ваш проект включает:

- Теплочувствительные материалы, которые могут деформироваться или затвердевать при термической резке

- Толстые материалы, превышающие возможности лазера (до нескольких дюймов)

- Неметаллические материалы, такие как камень, стекло или композиты

- Применения, требующие абсолютно отсутствующей тепловой деформации

Рынок водоструйной резки быстро растёт и, как ожидается, превысит 2,39 миллиарда долларов к 2034 году, что обусловлено спросом на бесконтактную резку в аэрокосмической, медицинской и прецизионной промышленности.

CNC Пробивка: серийное производство простых форм

Для проектов, требующих тысячи одинаковых деталей с относительно простой геометрией — например, монтажные отверстия, жалюзи или базовые вырезы — пробивка на станке с ЧПУ зачастую выгоднее лазерной резки по стоимости. Пробивные станки используют фигурные матрицы для быстрого продавливания листового металла, что делает их идеальными для крупносерийного производства, где начальные затраты на наладку окупаются большим объёмом деталей.

Пробивка с ЧПУ наиболее эффективна, когда:

- Вам нужно очень большое количество одинаковых деталей

- Формы соответствуют доступным наборам матриц (круги, прямоугольники, стандартные узоры)

- Толщина материала находится в диапазоне пробивки (обычно до 6 мм)

- Скорость и стоимость детали важнее, чем возможность создания сложных деталей

| Фактор | Лазерная резка | Плазменная резка | Резка водяной струей | Cnc punching |

|---|---|---|---|---|

| Прецизионный | ±0,1 мм (отлично) | ±0,5–1 мм (умеренно) | ±0,1–0,2 мм (очень хорошо) | ±0,1 мм (хорошо) |

| Толщина материала | До 25 мм, типично | До 150 мм и более | До 200 мм и более | До 6 мм, типично |

| Качество кромки | Отлично, минимальная отделка | Грубая, может потребоваться шлифовка | Гладкая, возможен небольшой конус | Чистая, возможен небольшой закат края |

| Зона термического влияния | Небольшой, но присутствует | Большой, значительный | Отсутствует (холодный процесс) | Отсутствует (механическая) |

| Лучший выбор для | Точные детали, тонкий и средний металл | Толстая сталь, проекты с учетом стоимости | Материалы, чувствительные к нагреву, толстые резы | Высокий объём, простые формы |

| Относительная стоимость | Умеренный | Ниже для толстых материалов | Выше (процесс медленнее) | Наименьшая при больших объемах |

Принятие решения

Задайте себе следующие вопросы при выборе технологии резки:

- Какова толщина вашего материала? Менее 20 мм — предпочтительнее лазер; более 25 мм — плазма или водоструя

- Насколько точной должна быть резка? Узкие допуски предпочтительнее для лазера или водоструи

- Есть ли проблемы, связанные с нагревом? Для приложений с высокой чувствительностью к нагреву требуется резка водяной струей

- Какое количество вам нужно? При больших объемах простых форм может быть предпочтительна ЧПУ-пробивка

- Каков ваш бюджет? Плазменная резка выгоднее для толстого стального листа; лазер обеспечивает преимущества при высокоточных работах

Многие успешные цеха по обработке металла используют сразу несколько технологий, поскольку ни один метод не подходит оптимально для всех задач. Оценивая коммерческие предложения, не стесняйтесь уточнять, действительно ли рекомендованная технология наилучшим образом соответствует вашему проекту — или же альтернативный вариант мог бы дать лучший результат. Понимание этих компромиссов превращает вас из пассивного заказчика в осведомленного партнера в процессе изготовления изделий

Объяснение факторов стоимости и переменных цен

Вот неприятная правда, которую большинство производителей не объяснят вам заранее: предложение по лазерной резке, которое вы получили, не является произвольным — оно рассчитано по точной формуле, учитывающей параметры, о существовании которых вы, вероятно, даже не подозревали. Понимание этих факторов ценообразования служит не только удовлетворению любопытства; оно даёт вам рычаги для оптимизации конструкции, снижения расходов и задания обоснованных вопросов, которые покажут, что вы не являетесь лёгкой мишенью для завышенных цен.

Самое распространённое заблуждение? Предположение, что стоимость в первую очередь зависит от площади материала. На самом деле время работы станка — это единственный наиболее важный фактор, определяющий ваши расходы на индивидуальную резку металла. Простой прямоугольник и замысловатая декоративная панель, вырезанные из одинаковых листов, могут иметь кардинально различающиеся цены — порой разница составляет в пять и более раз.

Понимание переменных в коммерческом предложении и факторов ценообразования

Каждое коммерческое предложение на лазерную резку основывается на базовом расчёте: итоговая цена = (стоимость материала + переменные расходы + постоянные расходы) × (1 + наценка на прибыль). Давайте разберёмся, что означает каждый компонент для вашего бюджета.

Материальные затраты включают не только исходный металл, который вы покупаете, но и отходы, образующиеся в процессе резки. При заказе металла с индивидуальной резкой мастерские учитывают полную стоимость листа, даже если ваши детали занимают лишь 60% площади. Эффективная укладка — стратегическое размещение деталей на листе — напрямую снижает объём отходов.

Переменные затраты представляют собой время работы станка, умноженное на почасовую ставку мастерской. Согласно отраслевые данные , типичные почасовые тарифы на лазерную резку варьируются от 60 до 120 долларов США в зависимости от возможностей оборудования и уровня мощности. Ваш дизайн определяет, сколько минут или часов будет работать станок.

Фиксированные расходы охватывают операционные накладные расходы — аренду, обслуживание оборудования, программные лицензии и административные издержки — которые пропорционально распределяются на ваш проект.

Вот основные факторы стоимости, ранжированные по их типичному влиянию на окончательное коммерческое предложение:

- Толщина материала: Наиболее значимая переменная. Удвоение толщины может более чем вдвое увеличить время резки, поскольку лазер должен двигаться намного медленнее, чтобы полностью проникнуть

- Сложность дизайна: Сложные узоры с множеством кривых и изменений направления вынуждают станок замедляться, увеличивая время обработки

- Количество пропилов: Каждый раз, когда лазер начинает новый разрез, он сначала должен пробить материал. Конструкция с 100 небольшими отверстиями стоит дороже, чем один большой вырез, из-за суммарного времени пробивки

- Тип и марка материала: Алюминий или нержавеющая сталь высокого качества стоят дороже, чем мягкая сталь — как по цене исходного материала, так и иногда по времени обработки

- Количество заказа: Расходы на наладку, распределённые на большее количество деталей, означают более низкую стоимость за единицу

- Требования к отделке: Дополнительные операции, такие как гибка, заусенцевание или порошковое покрытие, добавляют затраты на рабочую силу и обработку

Как сложность конструкции влияет на ваш бюджет

Представьте две детали: простой квадрат 6" × 6" и сложная декоративная панель с теми же внешними размерами, но с 50 внутренними вырезами и изысканным орнаментом. Обе выполнены из одинакового материала, но стоимость декоративной панели может быть в пять раз выше. Почему?

Длина реза: Общее линейное расстояние, которое проходит лазер, напрямую связано со временем. Более длинные траектории означают более высокую стоимость. На изготовление декоративной панели может потребоваться 10 футов резки вместо 2 футов для простого квадрата.

Операции прокола: Каждый внутренний вырез требует, чтобы лазер сначала просверлил материал перед резкой. Конструкция с множеством проколов может стоить дороже, чем одна большая прорезь, просто из-за суммарного времени прокола — даже если общая длина реза одинакова.

Изменения скорости: Сложные геометрические формы с тесными изгибами и острыми углами вынуждают режущую головку постоянно замедляться и ускоряться. Прямая линия режется быстрее, чем серия сложных кривых, поскольку станок поддерживает более высокую среднюю скорость при простых траекториях.

Требования к допускам: Указание более жестких допусков, чем это функционально необходимо, является скрытым фактором роста затрат. Для соблюдения очень точных размеров станки должны работать на более медленных и контролируемых скоростях. Прежде чем запрашивать допуски ±0,05 мм, задайте себе вопрос, подойдут ли для вашего применения ±0,2 мм.

Количество и экономия за счет масштаба

Стоимость подготовки — это разовые расходы: загрузка материала, калибровка станка, подготовка вашего файла, которые распределяются по-разному в зависимости от объема заказа. Закажите 10 деталей — и 50 долларов США за настройку добавят по 5 долларов за штуку. Закажите 100 деталей — и это будет всего по 0,50 доллара каждая.

Согласно анализе отрасли , скидки за количество могут достигать 70% при крупных заказах. Станку не нужно перенастраиваться между одинаковыми деталями, а эффективность раскроя материала повышается при увеличении объемов. Если вы предполагаете, что детали понадобятся в будущем, объединение заказов зачастую является выгодным решением.

Дополнительные факторы стоимости

Помимо основных переменных, несколько факторов могут повысить стоимость вашего заказа:

- Ускоренное производство: Срочные заказы требуют от мастерских пересмотра графиков работы и могут потребовать сверхурочной работы — ожидайте повышенных цен

- Подготовка файлов: Предоставление файлов с ошибками (дублирующиеся линии, незамкнутые контуры, отсутствующие размеры) означает, что техникам придётся устранять проблемы до начала резки, зачастую за дополнительную плату

- Особые материалы: Заказ резки металла из специальных сплавов, которые мастерская не держит на складе, может повлечь за собой надбавку за закупку материала

- Доставка и логистика: Тяжёлые или хрупкие детали требуют специальной обработки и упаковки

Практическая оценка бюджета

Хотя точные расценки на лазерную резку различаются в зависимости от поставщика, вы можете составить разумные оценки, учитывая следующие взаимосвязи: простые изделия из тонкой конструкционной стали представляют собой вашу базовую стоимость. Каждый дополнительный фактор сложности — увеличение толщины материала, сложность узора, использование отражающих металлов, жёсткие допуски — приводит к умножению этой базовой стоимости. Запрос котировок у нескольких поставщиков помогает скорректировать ваши ожидания относительно конкретных типов проектов.

Самый разумный подход? Прежде чем окончательно утвердить конструкцию, спросите потенциальных производителей, какие изменения наиболее значительно снизят ваши расходы. Иногда незначительные корректировки в конструкции — добавление радиусов скругления углов, объединение мелких отверстий в прорези или использование немного более широких допусков — могут снизить стоимость изготовления на 20–30%, не нарушая функциональности. Обладая такими данными о стоимости, вы сможете понять, как эти прецизионно вырезанные детали применяются в реальных условиях в различных отраслях.

Распространенные приложения в разных отраслях

Теперь, когда вы знаете о затратах, где именно применяется вся эта точная резка? Вот что может вас удивить: лазерная резка металла по индивидуальному заказу охватывает практически каждую отрасль, которую только можно себе представить. От автомобиля, на котором вы ездите, до телефона в вашем кармане — лазерные компоненты находятся прямо перед глазами. Понимание областей применения поможет вам определить, подходит ли эта технология для ваших конкретных проектов, а также даст контекст, объясняющий, почему некоторые отрасли доминируют в сфере изготовления деталей.

Согласно анализе отрасли индивидуальная лазерная резка металла обеспечивает высокую точность, скорость и универсальность, отвечающие требованиям самых инновационных отраслей современности. Давайте рассмотрим, куда на самом деле попадают лазерно вырезанные металлические детали — и что это означает для вашего проекта.

Применение в автомобильной и промышленной отраслях

Открыв капот автомобиля, вы видите десятки компонентов, вырезанных лазером. Автомобильная отрасль активно использует промышленную лазерную резку — от кронштейнов шасси до деталей топливной системы. Почему? Потому что точность имеет решающее значение, когда компоненты должны безупречно совмещаться даже в экстремальных условиях.

Автомобильные приложения:

- Компоненты шасси: Несущие панели, усиливающие кронштейны и элементы рамы, вырезанные с соблюдением точнейших технических требований

- Сборки выхлопных систем: Теплоизоляционные экраны, детали коллекторов и индивидуальные наконечники выхлопных труб, требующие точной подгонки

- Детали электромобилей (EV): Корпуса аккумуляторов, крепления электродвигателей и компоненты систем охлаждения

- Внутренние элементы: Кронштейны приборной панели, каркасы сидений и монтажные пластины для отделки

- Детали подвески: Элементы рычагов управления, монтажные кронштейны и индивидуальные усовершенствования для повышения эксплуатационных характеристик

В автомобильной промышленности индивидуальная лазерная резка металла позволяет производителям наращивать объемы производства, сохраняя стабильное качество, сокращая отходы и повышая эффективность. Это делает её идеальной как для массового производства, так и для изготовления нестандартных деталей на вторичный рынок.

Промышленное оборудование и машины:

Для тяжелой техники и промышленного оборудования требуются прочные и точные детали, способные надежно работать в сложных условиях. Лазерная обработка позволяет производителям изготавливать:

- Шестерни и фитинги: Прецизионные компоненты для систем передачи мощности

- Корпуса машин: Корпуса и защитные кожухи для внутренних механизмов

- Крепёжные пластины: Конструктивные элементы для размещения двигателей, датчиков и систем управления

- Компоненты конвейера: Кронштейны, направляющие и опорные конструкции для транспортировки материалов

- Сельскохозяйственная техника: Прочные детали для тракторов, комбайнов и систем орошения, эксплуатируемых в жестких условиях

Повторяемость лазерной резки металлических листов гарантирует, что запасные части полностью соответствуют оригинальным — критически важно, когда простои оборудования обходятся в тысячи долларов в час.

Архитектурные, информационно-указательные и декоративные проекты

Когда-нибудь ли вы проходили мимо здания с изысканными панелями металлического фасада или потрясающими декоративными перилами? Скорее всего, эти элементы были изготовлены на станке лазерной резки листового металла. Архитекторы и дизайнеры всё чаще обращаются к лазерной резке для проектов, где эстетика и точность пересекаются.

Архитектура и строительство:

- Декоративные металлические панели: Элементы фасада с геометрическими узорами, органическими формами или авторскими художественными решениями

- Структурные компоненты: Стальные кронштейны, соединители и специальные крепёжные детали, соответствующие точным техническим требованиям

- Перила и ворота: Изысканные балюстрады и элементы защиты, сочетающие функциональность с визуальной привлекательностью

- Осветительные приборы: Индивидуальные абажуры, корпуса подвесных светильников и рассеивающие панели

- Перегородки для помещений: Перфорированные экраны и панели для обеспечения конфиденциальности с тонкими и сложными контурными вырезами

Лазерная резка обеспечивает чистые, четкие линии, которые оживляют инновационные проекты как в эстетических, так и в функциональных целях. Эта возможность изменила то, что возможно в современной архитектуре.

Вывески и брендирование:

Пройдитесь по любому коммерческому району, и вы повсюду увидите изделия из листового металла, выполненные с помощью лазерной резки — от смелых вывесок магазинов до тонких систем навигации. Возможности лазерной резки и гравировки позволяют:

- Лицевые панели каналограмм: Точно вырезанный алюминий и нержавеющая сталь для подсвечиваемых вывесок

- Объемные логотипы: Фирменные знаки с чистыми краями, которые играют светом и тенью

- Системы навигации: Информационные указатели для больниц, аэропортов и коммерческих комплексов

- Мемориальные доски: Детализированный текст и изображения для памятных установок

- Выставочные стенды: Портативные рекламные элементы, требующие визуального воздействия

Художественные и творческие применения:

Художники и дизайнеры используют лазерную резку листового металла для создания объектов, которые было бы невозможно или чрезмерно трудоемко изготовить традиционными методами. От скульптур для галерей до авторских ювелирных изделий — эта технология раскрывает новые творческие возможности:

- Металлические скульптуры: Крупногабаритные художественные инсталляции со сложными прорезями

- Компоненты ювелирных изделий: Детализированные узоры из золота, серебра и латуни

- Декор интерьера: Настенное искусство, подсвечники и декоративные предметы

- Музыкальные инструменты: Индивидуальные компоненты и декоративные элементы

Электроника, технологии и разработка прототипов

По мере уменьшения размеров и усложнения электроники производители полагаются на лазерную резку для достижения необходимой точности. Этот сектор представляет собой одно из самых быстрорастущих направлений применения прецизионной лазерной обработки.

Электроника和技术:

- Теплоотводы: Точно вырезанные алюминиевые пластины для максимального отвода тепла

- Крепёжные пластины: Опоры печатных плат и элементы позиционирования компонентов

- Корпуса: Защитные корпуса для чувствительной электроники, требующие точных вентиляционных отверстий

- Экранирующие компоненты: Экранирование от ЭМП/РЧ-помех, предотвращающее электромагнитные помехи

- Инфраструктура телекоммуникаций: Компоненты для инфраструктуры 5G, требующие высокой точности и долговечности

Метод резки без контакта гарантирует, что хрупкие компоненты не повреждаются в процессе производства — критически важно при работе с тонкими материалами и высокой точностью

Разработка прототипов и быстрая итерация:

Возможно, нигде лазерная резка не приносит больше пользы, чем при разработке прототипов. Представьте, что вам нужно протестировать пять различных конструкций кронштейнов перед тем, как перейти к производственной оснастке. Традиционные методы изготовления могут потребовать недель и тысяч долларов на каждую итерацию. С лазерной резкой вы можете:

- Тестировать несколько конструкций одновременно: Вырезать пять вариантов за один производственный цикл

- Быстро вносить изменения: Получать детали за дни, а не за недели, оценивать их характеристики и улучшать конструкции

- Снизить затраты на оснастку: Не требуются штампы или формы — просто обновите свой CAD-файл

- Бесшовно масштабировать: Переходить от прототипа к серийному производству, используя ту же технологию

- Снизить риски разработки: Проверяйте конструкции с помощью физических деталей до выделения ресурсов

Возможность быстрой итерации изменила циклы разработки продукции в различных отраслях. Инженеры могут проверить соответствие формы, размеров и функциональности с использованием реальных металлических деталей — а не только 3D-моделей — до начала инвестирования в инфраструктуру массового производства.

Дополнительные отраслевые применения:

- Аэрокосмическая промышленность: Легкие кронштейны, несущие панели и корпуса из алюминия и титана

- Медицинские устройства: Хирургические инструменты, компоненты имплантов и детали диагностического оборудования

- Возобновляемая энергия: Рамы солнечных панелей, кронштейны ветряных турбин и корпуса систем аккумуляторов

- Защита: Компоненты транспортных средств, системы связи и защитное оборудование

- Продукты питания и напитки: Оборудование для обработки нержавеющей стали и компоненты упаковочного оборудования

Подходит ли ваш проект под эти категории? Если вы работаете над чем-либо, что требует точных металлических компонентов — будь то функциональные кронштейны или декоративные панели — лазерная резка, вероятно, имеет преимущества по сравнению с альтернативными методами. Ключевое значение имеет соответствие возможностей технологии вашим конкретным требованиям. Поскольку область применения охватывает как художественное творчество, так и критически важные элементы безопасности, понимание того, к какой категории относится ваш проект, помогает эффективно взаимодействовать с производителями и правильно оценивать ожидания по качеству, срокам и стоимости.

Варианты послепроизводственной обработки и отделки

У вас на руках детали, вырезанные лазером, — что дальше? Вот о чём производители редко рассказывают заранее: процесс резки зачастую является лишь началом. В зависимости от области применения свежевырезанным компонентам может потребоваться дополнительная обработка, нанесение покрытий или защитных слоёв перед тем, как они будут считаться готовыми. Понимание вариантов послепроизводственной обработки помогает с самого начала чётко определить все требования, избегая задержек и неожиданных расходов в дальнейшем.

Взаимосвязь между качеством лазерной резки листового металла и требованиями к отделке проста: чем выше качество кромки после лазера, тем меньше подготовительных работ требуется перед отделкой. Однако даже самые чистые кромки после лазерной резки могут нуждаться в дополнительной обработке в зависимости от конкретного применения. Давайте рассмотрим, что происходит после того, как лазерный станок для резки листового металла завершает свою работу.

Дополнительные операции и формовка металла

Плоские детали — это лишь отправная точка для многих проектов. Лазерная резка и гибка листового металла часто выполняются совместно, превращая двухмерные вырезы в трёхмерные сборки. Понимание этих вторичных операций помогает спланировать полную последовательность производственных процессов.

Сгибание и формование

Большинство индивидуальных проектов по лазерной резке листового металла требуют определённой степени формовки. Гидравлические прессы сгибают плоские листы под углами, в профили и сложные геометрические формы. При проектировании деталей с учётом гибки помните, что плоский чертёж, полученный лазерной резкой, должен учитывать растяжение материала по линиям изгиба — этот параметр называется припуск на изгиб. Опытные изготовители могут проконсультировать вас по оптимальным радиусам изгиба и последовательности операций.

Сварка и сборка

Множество компонентов, полученных лазерной резкой, зачастую соединяются между собой сваркой. Чистые кромки, обеспечиваемые лазерной резкой листового металла, как правило, прекрасно свариваются при минимальной подготовке. Однако если ваши детали будут подвергаться сварке, продумайте, как зоны сварки влияют на общие габариты изделия и допустима ли после сварки шлифовка.

Зачистку заусенцев и обработку кромок

Даже высококачественная лазерная резка может оставлять незначительные дефекты. Согласно отраслевым специалистам , заусенцы удаляют царапины, заусенцы и мелкие дефекты, оставшиеся после производственного процесса, подготавливая детали к последующей покраске или анодированию. Общие методы удаления заусенцев включают:

- Линейная обработка заусенцев: Щеточная обработка одной стороны для выравнивания царапин и удаления наплывов — часто предоставляется бесплатно качественными производителями

- Виброобкатка: Виброфинишная обработка для небольших деталей, обеспечивающая равномерную обработку кромок на всех поверхностях

- Ручная зачистка: Ручная отделка для деталей, требующих особого внимания, или слишком крупных для автоматизированных процессов

Имейте в виду, что хотя удаление заусенцев и перекатка сглаживают острые края, они не сделают вашу деталь идеальной. Для действительно законченного внешнего вида потребуются дополнительные методы обработки поверхности.

Отделка поверхности и защитные покрытия

Отделочные покрытия делают больше, чем просто улучшают внешний вид — они могут значительно повысить эксплуатационные свойства материала. Металлические покрытия улучшают коррозионную стойкость, износостойкость, твердость поверхности, электропроводность и другие характеристики. Выбор подходящего покрытия зависит от условий эксплуатации, требований к внешнему виду и бюджета.

Вот основные варианты отделки для деталей из листового металла, вырезанных лазером:

- Порошковая окраска: Наносится электростатическим способом и отверждается в печи. Порошковое покрытие служит до 10 раз дольше, чем краска, и не содержит летучих органических соединений. Доступно в различных цветах и текстурах, включая матовые, глянцевые и фактурные покрытия.

- Анодирование: Создает прочный, устойчивый к царапинам оксидный слой на алюминии с помощью электрохимического процесса. Обеспечивает отличную устойчивость к коррозии, нагреву и электрическим воздействиям — идеально подходит для наружного или электротехнического применения

- Площадь: Нанесение металлических покрытий, таких как цинк или никель, на основные материалы. Цинковое покрытие повышает устойчивость к коррозии стали, а никелевое — улучшает проводимость и внешний вид меди и стали

- Покраска: Традиционное нанесение влажным способом, подходящее для многих проектов. Правильная подготовка поверхности — абразивная обработка и очистка — обеспечивает хорошее сцепление краски и долгий срок службы

- Пассивация: Химическая обработка, повышающая коррозионную стойкость нержавеющей стали без изменения внешнего вида

- Пескоструйная обработка: Обработка под высоким давлением абразивом, которая очищает, выравнивает или шероховит поверхности перед нанесением других покрытий

Указание требований к отделке

При заказе деталей с лазерной резкой заранее четко сообщайте требования к отделке. Укажите:

- Требуемый тип и цвет отделки (если применимо)

- Какие поверхности нужно обработать (все стороны, только одна сторона, конкретные участки)

- Эксплуатационные требования (воздействие внешней среды, контакт с пищевыми продуктами, электрическая изоляция)

- Размерный допуск после отделки (покрытия увеличивают толщину)

Сотрудничество с производителями, предлагающими комплексные возможности — от лазерной резки до гибки, отделки и сборки, — упрощает путь от разработки конструкции до готового изделия. Интегрированные партнёры, предоставляющие поддержку DFM (проектирование с учётом технологичности производства), могут выявлять потенциальные проблемы на ранних этапах, а возможность быстрого прототипирования позволяет проверить готовые детали до запуска серийного производства. Для требовательных применений, таких как автомобильные компоненты, следует выбирать партнёров, имеющих сертификаты, например IATF 16949, подтверждающие зрелость их систем обеспечения качества. Компании, такие как Shaoyi (Ningbo) Metal Technology являются ярким примером такого интегрированного подхода и предлагают всё — от быстрого прототипирования за 5 дней до автоматизированного массового производства с широким спектром вариантов отделки.

Итог? Не рассматривайте отделку как второстепенный вопрос. Включите эти требования в первоначальные технические условия, и вы избежите дорогостоящих переделок, обеспечив при этом точное соответствие характеристик ваших деталей предъявляемым требованиям в конечном применении. Понимая доступные варианты отделки, вы готовы оценить потенциальных подрядчиков и принять обоснованное решение о том, кто должен изготавливать ваши нестандартные компоненты.

Выбор подходящего партнера по индивидуальной лазерной резке

Вы разбираетесь в технологиях, понимаете стоимость и знаете, какую отделку вам нужно получить, — но именно на этом этапе многие проекты терпят успех или провал: выбор правильного партнера по производству. Разница между гладко протекающим проектом и разочаровывающим опытом зачастую определяется тем, задаете ли вы правильные вопросы до заключения соглашения. Тем не менее большинство клиентов сосредотачиваются исключительно на цене, упуская факторы, которые в конечном счете определяют, придут ли детали вовремя, соответствуют ли техническим условиям и будут ли работать так, как задумано.

Поиск качественных услуг лазерной резки поблизости требует больше, чем просто быстрый онлайн-поиск. Лучшие поставщики услуг лазерной резки металла выделяются своими возможностями, коммуникацией, сертификатами и надежностью сроков выполнения — факторами, которые становятся очевидными только после того, как вы узнаете, на что следует обращать внимание.

Ключевые вопросы перед началом проекта

Прежде чем обращаться к производителям, ответьте на эти основные вопросы о ваших собственных требованиях. Ваши ответы определят, какие поставщики действительно могут удовлетворить ваши потребности, а какие потратят ваше время впустую.

Какая точность вам действительно нужна?

Это может показаться очевидным, но многие клиенты завышают допуски, необоснованно увеличивая затраты. Задайте себе вопрос: подойдет ли ±0,2 мм, или вашему применению действительно требуется ±0,1 мм или еще более жесткие допуски? Услуги прецизионной лазерной резки, способные обеспечить сверхжесткие допуски, существуют, но и стоят они соответствующе. Соотносите свои требования к допускам с функциональными потребностями, а не с идеальными представлениями.

Какое количество вы заказываете?

Одиночные прототипы требуют других возможностей, чем производственные партии из 10 000 штук. Некоторые услуги лазерной резки специализируются на небольших объемах нестандартных работ с быстрым выполнением; другие оптимизированы для эффективности при больших объемах. Поставщик, идеально подходящий для вашего заказа в 50 штук, может оказаться неподходящим выбором для постоянных производственных потребностей.

Какой материал и толщина?

Не каждая мастерская одинаково хорошо работает со всеми материалами. Если вы используете отражающие металлы, такие как медь или алюминий, убедитесь, что поставщик применяет волоконные лазерные технологии. Для толстых стальных листов проверьте возможности их оборудования. Согласно рекомендациям отрасли , большинство поставщиков услуг лазерной резки по металлу указывают на своих сайтах допустимую толщину материалов и типы листового металла — проверьте это перед обращением.

Каков ваш график работ?

Стандартные сроки поставки сильно различаются у разных поставщиков. Некоторые услуги лазерной резки CNC выполняются за 3–5 рабочих дней, в то время как другие требуют 2–3 недели. Если вам нужна срочная доставка, заранее подтвердите возможность и ознакомьтесь с дополнительными расходами. Планирование практически всегда позволяет сэкономить.

Требуются ли вторичные операции?

Если для ваших деталей необходимы гибка, сварка, порошковое покрытие или сборка, полный комплекс услуг позволит избежать проблем с координацией. Мастерские, предлагающие только резку, могут быстрее выполнить простые заказы, но создают логистическую сложность при изготовлении готовых сборных узлов.

Оценка возможностей поставщика услуг

После того как вы определили свои требования, систематически оцените потенциальных партнеров. Не принимайте просто самое низкое коммерческое предложение — самый дешевый вариант редко обеспечивает наилучшую ценность, если возникают задержки, проблемы с качеством или сбои в коммуникации.

Используйте этот контрольный список при оценке услуг лазерной резки металла:

- Проверьте возможности оборудования: Уточните, какую лазерную технологию они используют (CO2, волоконный или обе), и подтвердите, что их оборудование может обрабатывать требуемый тип и толщину материала

- Проверьте сертификаты качества: Для ответственных применений наличие сертификатов имеет значение. Сертификация IATF 16949 указывает на системы управления качеством автомобильного уровня — это надежный показатель дисциплины процессов, даже если проекты не относятся к автомобильной сфере

- Запросите рекомендации или отзывы: Проверенные поставщики должны без затруднений предоставлять отзывы клиентов. Попросите предоставить рекомендации от других клиентов и уточните, какой опыт у компании в реализации проектов, схожих с вашим

- Оценка оперативности коммуникации: Насколько быстро они отвечают на запросы? Поставщик, который отвечает на предварительные вопросы в течение нескольких дней, вероятно, будет вызывать раздражение во время производства

- Уточните срок подготовки коммерческого предложения: Профессиональные компании предоставляют коммерческие предложения в течение 12–48 часов для стандартных проектов. Продолжительные задержки могут свидетельствовать о недостаточной мощности или организационной неэффективности

- Узнайте, как устроена процедура проверки файлов: Качественные поставщики проверяют ваши конструкторские файлы на возможность изготовления до начала резки — это позволяет выявить потенциальные проблемы заранее, а не после их возникновения

- Уточните критерии контроля: Какие проверки качества выполняются перед отправкой? Профессиональные услуги должны четко описывать свои процессы контроля и методы проверки допусков

- Оцените дополнительные возможности услуг: Лазерная резка труб, гибка, отделка и сборка под одной крышей упрощают вашу цепочку поставок и снижают сложность координации

Когда целесообразно использовать лазерную резку, а когда — нет?

Лазерная резка эффективна для:

- Точных деталей с жесткими допусками и сложными деталями

- Материалов малой и средней толщины (обычно до 25 мм)

- Разработки прототипов, требующих быстрой итерации

- Низкие или средние объемы производства с потребностью в гибкости проектирования

- Детали, требующие чистых кромок с минимальной последующей обработкой

Рассмотрите альтернативы, когда:

- Толщина материала превышает возможности лазера (плазма или водяная струя могут работать лучше)

- Зоны теплового воздействия недопустимы (водяная струя устраняет термические эффекты)

- Очень высокие объемы простых форм оправдывают экономическую целесообразность ЧПУ-пробивки

- Бюджетные ограничения при толстой стали делают преимущество плазмы в стоимости решающим

Стандарты качества, которых следует ожидать

Поисковые запросы профессиональных услуг лазерной резки поблизости должны выдавать поставщиков, соответствующих базовым стандартам качества:

- Габаритная точность: Резка в пределах заданных допусков, подтвержденных измерениями

- Качество кромки: Чистая резка без избыточного шлака, заусенцев или окисления

- Прослеживаемость материалов: Документация, подтверждающая соответствие марок материалов техническим условиям

- Отчёты осмотра: Доступно по запросу для критически важных применений

- Стандарты упаковки: Детали защищены от повреждений во время транспортировки

Для автомобильной, аэрокосмической или медицинской промышленности сертификация является обязательной. Сертификат IATF 16949 — стандарт системы управления качеством в автомобильной промышленности — свидетельствует о том, что производитель обеспечивает строгий контроль процессов, документированные процедуры и практику непрерывного совершенствования. Поставщики, такие как Shaoyi (Ningbo) Metal Technology соответствуют данному стандарту, сочетая системы качества, сертифицированные по IATF 16949, с практическими преимуществами, такими как предоставление коммерческих предложений в течение 12 часов и всесторонняя поддержка проектирования с учётом возможностей изготовления (DFM), которая помогает оптимизировать конструкции до начала обработки.

Принятие окончательного решения

Правильный партнёр обеспечивает баланс между возможностями, качеством, коммуникацией и стоимостью. Несколько более высокая цена от оперативного поставщика с проверенными системами качества зачастую обеспечивает лучшую совокупную ценность по сравнению с самым низким конкурсным предложением от участника, который испытывает трудности с коммуникацией или стабильностью поставок.

Запросите расчёты стоимости у 2–3 квалифицированных поставщиков, сравнивая не только цены, но и сроки выполнения заказа, а также услуги, включённые в стоимость. Задавайте уточняющие вопросы — профессиональные производители ценят осведомлённых клиентов и уважают вашу добросовестность. Выбрав подходящего партнёра, вы с уверенностью сможете реализовать свой проект лазерной резки металла по индивидуальному заказу, опираясь на полученные знания о технологиях и выработанную систему принятия решений.

Часто задаваемые вопросы о лазерной резке металла на заказ

1. Какие материалы можно обрабатывать лазерной резкой?

Лазерная резка по индивидуальному заказу позволяет обрабатывать широкий спектр металлов, включая низкоуглеродистую сталь, нержавеющую сталь, алюминий, латунь, медь и титан. Волоконные лазеры отлично справляются с отражающими металлами, такими как алюминий и медь, тогда как СО2-лазеры хорошо подходят для более толстой низкоуглеродистой стали. Возможности по толщине материала варьируются от тонких листов до 25 мм для волоконных лазеров и свыше 100 мм для мощных СО2-систем с подачей кислорода. На СО2-лазерных установках также можно обрабатывать неметаллические материалы, такие как акрил и древесина.

2. Сколько стоит индивидуальная лазерная резка?

Стоимость лазерной резки зависит от нескольких факторов: тип и толщина материала, сложность дизайна, количество проколов, объем заказа и требования к отделке. Основным фактором стоимости является время работы оборудования, почасовые ставки обычно варьируются от 60 до 120 долларов США. Простые конструкции из тонкой мягкой стали представляют базовую стоимость, тогда как сложные узоры, более толстые материалы и отражающие металлы увеличивают цену. Скидки при большом объеме заказа могут достигать 70%, так как затраты на настройку распределяются на большее количество деталей.

3. В чём разница между волоконным лазером и CO2-лазерной резкой?

Волоконные лазеры работают на более короткой длине волны (1,064 микрометра), что делает их идеальными для отражающих металлов, таких как алюминий, латунь и медь. Они обеспечивают более высокую энергоэффективность (свыше 90 % по сравнению с 5–10 % у CO2), более высокую скорость резки тонких материалов и срок службы оборудования более 100 000 часов. Лазеры СО2 лучше подходят для более толстых плит из конструкционной стали (10–100 мм и более) и могут обрабатывать неметаллические материалы. Волоконные лазеры обычно стоят дороже при первоначальной покупке, но обеспечивают более низкие эксплуатационные расходы в долгосрочной перспективе.

4. В каком формате файла требуется подготовить данные для лазерной резки?

DXF (формат обмена чертежами) является универсальным стандартом, принимаемым почти всеми производителями. Другие поддерживаемые форматы включают DWG, AI (Adobe Illustrator), EPS и SVG. Перед отправкой преобразуйте весь текст в контуры, удалите дублирующиеся или перекрывающиеся линии, убедитесь, что фигуры являются замкнутыми контурами, и проверьте размеры в масштабе 100 %. Правильная подготовка файлов предотвращает задержки и обеспечивает точность вырезанных лазером деталей.

5. Как выбрать поставщика услуг лазерной резки?

Оценивайте поставщиков на основе возможностей оборудования (лазеры с CO2 против волоконных лазеров), сертификатов качества, таких как IATF 16949 для сложных применений, скорости реакции на запросы и времени подготовки коммерческого предложения. Профессиональные услуги должны проверять файлы на возможность производства, четко описывать процессы контроля и предоставлять рекомендации от аналогичных проектов. Учитывайте, нужны ли вам дополнительные услуги, такие как гибка, отделка или сборка под одной крышей, чтобы упростить вашу цепочку поставок.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —