Необходимые компоненты для изготовления рычагов подвески для вашей индивидуальной сборки

Краткое содержание

Изготовление нестандартных рычагов управления предполагает их сборку из специализированных компонентов для достижения превосходной геометрии и прочности подвески. Основные детали, необходимые для изготовления рычагов управления, включают высококачественные трубы, такие как хромомолибденовые, сварные втулки для нарезания резьбы, прецизионные шарниры, например, шарниры Хейма или унисферы, а также различные монтажные кронштейны и пластины. Эти компоненты легко доступны у поставщиков, специализирующихся на применении в гонках и нестандартных шасси.

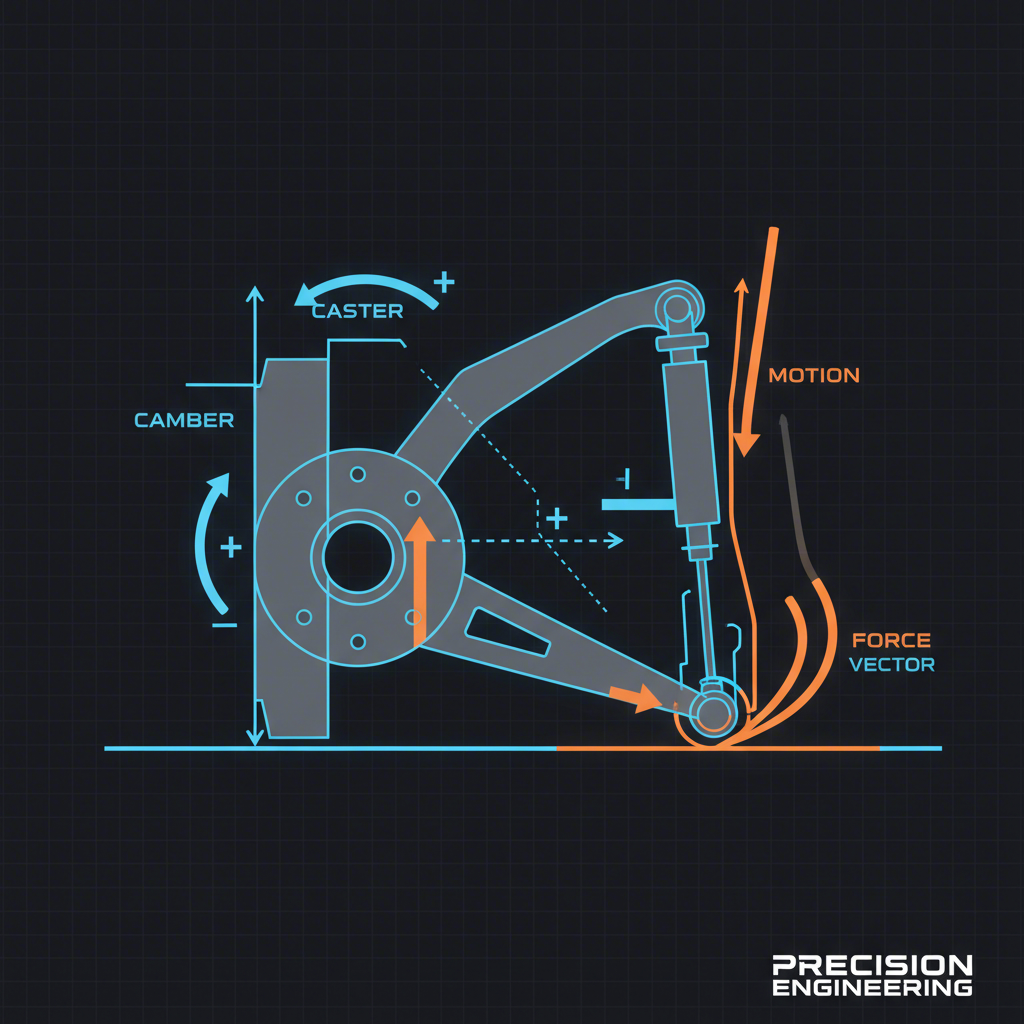

Понимание основ изготовления рычагов подвески

Изготовление индивидуальных рычагов подвески — это процесс проектирования и создания специализированных рычагов подвески, адаптированных под конкретные потребности транспортного средства, выходящих за рамки ограничений серийных компонентов. Основная цель — оптимизация геометрии подвески для улучшения управляемости, повышения прочности в требовательных условиях, таких как гонки или бездорожье, а также, зачастую, снижение веса. В отличие от готовых решений, изготовленные рычаги подвески обеспечивают полный контроль над такими параметрами, как длина, угол и точки поворота, что имеет решающее значение для корректировки развала, продольного наклона оси поворота и центра крена в модифицированных транспортных средствах.

Преимущества по сравнению с штатными или даже стандартными послепродажными рычагами значительны. Как подробно описано в проекте индивидуального изготовления от Wilhelm Raceworks , изготовленные рычаги позволяют точно настраивать параметры, улучшая контакт шин с дорогой, что обеспечивает лучшее сцепление и более предсказуемое управление. Они также изготавливаются из более прочных материалов, таких как сталь 4130 Chromoly, чтобы выдерживать экстремальные нагрузки при динамичной езде. Такой уровень индивидуальной настройки необходим при изменении высоты дорожного просвета, колеи или при установке других компонентов силовой установки или подвески.

Типичный проект по изготовлению проходит несколько ключевых этапов. Он начинается с детального этапа проектирования, зачастую с использованием программного обеспечения для анализа напряжений и окончательного определения геометрии. Далее следует тщательный выбор материалов, обработка нестандартных элементов, таких как концы труб и проставки, точная резка и разделка кромок труб, и, наконец, аккуратная сварка вольфрамовым электродом в инертной среде (TIG) в приспособлении для обеспечения точности и воспроизводимости. Каждый этап требует высокой степени точности для достижения желаемых эксплуатационных характеристик.

| Особенность | Изготовленные рычаги | Серийные рычаги послепродажного рынка |

|---|---|---|

| Геометрия | Полностью настраивается под конкретные потребности и цели транспортного средства. | Фиксированная геометрия, разработанная для широкого спектра типовых применений. |

| Прочность и материал | Изготовлен из высокопрочных материалов, таких как 4130 Chromoly, для максимальной долговечности. | Зависит от бренда; может быть из штампованной стали, кованого алюминия или трубчатой стали. |

| Установка | Спроектирован для идеальной посадки с учётом уникальных модификаций. | Разработан для установки в стандартные крепления; может не подходить для сильно изменённых шасси. |

| Трудозатраты и стоимость | Требует значительных навыков, специализированных инструментов и времени. Может быть экономически выгодным, если у вас есть необходимые навыки. | Установка простой затяжкой болтов с минимальными усилиями. Более высокая начальная стоимость детали. |

Полный список деталей для изготовления рычага управления

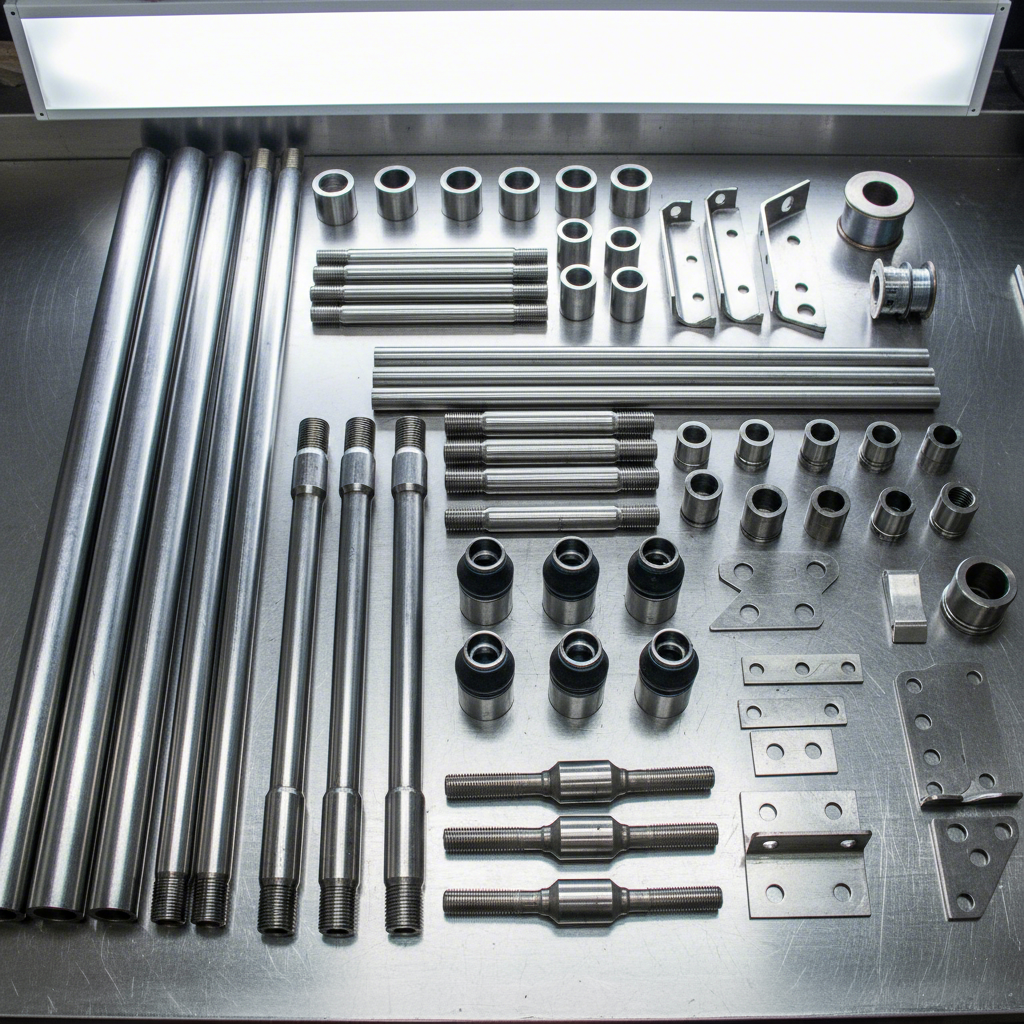

Закупка правильных деталей для изготовления рычага управления является основой успешной сборки. Эти компоненты можно разделить на несколько ключевых категорий: структурные трубы, резьбовые концы, шарнирные соединения и крепежные элементы. Каждая деталь играет важную роль в прочности, регулировке и общей производительности рычага.

Ниже приведен подробный перечень необходимых компонентов, которые вам понадобятся, на основе предложений специализированных поставщиков, таких как Pit Stop USA и CB Chassis Products.

- Труба: Основа рычага управления. Материалом выбора является хромомолибденовая сталь 4130 благодаря отличному соотношению прочности и веса. Альтернативой служит стальная труба DOM (Drawn Over Mandrel) — прочная и распространенная разновидность.

- Сварные втулки / концевые заглушки труб Это резьбовые вставки, привариваемые к концам труб. Они обеспечивают резьбу, необходимую для вкручивания шарниров (хайм-соединений) или других наконечников тяг, что позволяет регулировать длину. Вставки доступны в различных размерах, соответствующих как диаметру трубы, так и шагу резьбы выбранного соединения.

-

Соединения: Это точки поворота рычага подвески. Выбор соединения зависит от конкретного применения.

- Хайм-шарниры (наконечники тяг): Обеспечивают наибольший угол взаимодействия и идеально подходят для гоночных применений, но могут передавать больше шума и вибраций.

- Шарниры: Часто используются, особенно на А-образных рычагах. Для их интеграции в сварной рычаг требуются компоненты, такие как ввинчиваемые или болтовые пластины с шаровыми шарнирами и втулки.

- Унишарниры: Прочный альтернативный вариант по сравнению с шаровыми шарнирами, часто применяется в условиях внедорожной эксплуатации благодаря высокой прочности и большому диапазону движения.

- Выводы: Бушинги из полиуретана или резины используются в дорожных условиях, где важно гашение вибраций и шума. Обеспечивают меньший угол поворота по сравнению с хайм-шарнирами.

- Крепёжные кронштейны и ушки: Они привариваются к раме или оси транспортного средства, чтобы создать точки крепления рычагов управления. Компании, такие как JOES Racing Products, предлагают специализированные компоненты, например A-Plate Slugs, которые позволяют быстро изменять геометрию, перемещая внутреннюю точку поворота рычага.

- Поперечные валы: В конструкциях с А-образными рычагами поперечный вал служит в качестве внутреннего поворотного узла, соединяя две трубы А-рычага и крепясь к раме. Они доступны из стали или легкого алюминия.

- Крепеж и проставки: Обязательно используйте болты высокого качества. Вам также понадобятся специализированные проставки, такие как High Misalignment Spacers от поставщиков, например CB Chassis Products , которые позволяют шарнирам Гейма (хайм-шарнирам) поворачиваться под большими углами без заклинивания.

Источники компонентов и советы по выбору

После составления списка деталей следующим шагом является закупка компонентов у надежных поставщиков. Лучшие ритейлеры, как правило, специализируются на рынке гоночной, внедорожной или индивидуальной рамной техники. Такие компании, как JOES Racing Products, Pit Stop USA, NFAMUS METAL и CB Chassis Products, являются отличными источниками поставок — от отдельных креплений и кронштейнов до полных комплектов компонентов.

Для тех, кто занимается сложным или массовым производством, ключевым моментом является закупка прецизионных компонентов. Компании, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. специализируются на производстве штамповочных матриц для автомобильной промышленности и изготовлении металлических компонентов, обеспечивая качество и точность на уровне оригинального оборудования, что может быть необходимо при серийном производстве кронштейнов и других штампованных деталей.

При оформлении заказа первостепенное значение имеет точность, чтобы избежать дорогостоящих ошибок. Готовый комплект, например, УНИВЕРСАЛЬНЫЙ КОМПЛЕКТ КОМПОНЕНТОВ РЫЧАГА ПОДВЕСКИ от NFAMUS METAL , может стать отличной отправной точкой. В этом наборе собраны совместимые детали, что идеально подходит для новичков. Однако закупка каждой детали отдельно обеспечивает максимальный контроль над сборкой. Используйте этот контрольный список, чтобы убедиться в правильности заказа:

- Проверьте технические характеристики материала: Убедитесь, что вы заказываете материал нужного сорта, например, 4130 Chromoly для труб.

- Подтвердите шаг и размер резьбы: Убедитесь, что резьба на сварных стаканах и шарнирах Гейма совпадает (например, 3/4"-16) и имеет правильную ориентацию (левая или правая резьба).

- Сверьте конусность шаровых шарниров: Если используются шарниры заводского типа, убедитесь, что втулки или монтажные пластины соответствуют конкретному конусу вашего шарнира (например, 1-1/2" на фут).

- Учтите всю крепежную фурнитуру: Не забудьте контргайки для шарниров Гейма, проставки для больших углов поворота, а также болты и гайки нужного класса прочности для всех точек крепления.

- Дважды отмерь — один раз закажи: Внимательно проверьте все размеры вашего проекта по сравнению с техническими характеристиками компонентов на сайте поставщика перед размещением заказа.

Необходимые инструменты и базовый рабочий процесс изготовления

Изготовление нестандартных рычагов подвески — это задача, требующая как навыков, так и соответствующего оборудования. Хотя компоненты легко доступны, процесс сборки требует точных инструментов, чтобы гарантировать прочность, точность и безопасность конечного продукта. Основные категории инструментов включают резку, сварку и измерения, при этом предпочтительным выбором является сварка TIG, обеспечивающая чистые и прочные швы для труб из хромомолибденовой стали.

На основе подробно описанного процесса, представленного мастерами, ниже приведены необходимые инструменты для работы:

- TIG-сварочный аппарат: Универсально рекомендуемый инструмент для сварки хромомолибденовой стали 4130 благодаря точному контролю температуры, который помогает сохранить прочность материала в зоне сварки.

- Трубный вырезчик фасок: Необходим для создания идеально подогнанных соединений в местах стыка одной трубы с другой, что критически важно для прочности сварного шва.

- Горизонтальная ленточная пила: Используется для выполнения чистых и прямых резов труб и пруткового материала.

- Токарный и фрезерный станки: Хотя токарный и фрезерный станки и не являются строго необходимыми для каждой сборки, они незаменимы для изготовления самодельных компонентов, таких как фитинги для концов труб, проставки и втулки, с высокой точностью.

- Сборочная оснастка: Приспособление, созданное для удержания всех компонентов в точных позициях во время прихватки и окончательной сварки. Качественно изготовленная оснастка — это самый важный элемент, обеспечивающий идентичность готовых рычагов и их соответствие проектным параметрам.

- Качественные измерительные инструменты: Набор штангенциркулей, цифровой угломер и точные линейки — обязательны для обеспечения точности.

Процесс изготовления следует логической последовательности от исходных материалов до готового изделия. Упрощённый рабочий процесс выглядит следующим образом:

- Окончательное утверждение конструкции и размеров: Зафиксируйте все длины, углы и положения шарниров перед тем, как начать резку материала.

- Мелкие компоненты машин: Изготавливайте на токарном и фрезерном станке любые нестандартные проставки, втулки или концы труб.

- Резка и вырезание отверстий в трубах: Обрежьте все трубы до окончательной длины и сделайте вырезы на концах для плотной посадки.

- Сборка и прихваточная сварка в приспособлении: Установите все компоненты в приспособление, проверьте выравнивание и выполните небольшие прихватки для фиксации всех деталей.

- Выполнение окончательной сварки: После подтверждения правильности сборки завершите все сварочные швы. Часто рекомендуется чередовать швы, чтобы равномерно распределить тепло и минимизировать деформацию.

- Отделка и сборка: После охлаждения рычаги можно покрасить или покрыть порошковой краской перед установкой шарниров и креплением на транспортное средство.

От сырой стали до высокопроизводительного улучшения

Реализация проекта по изготовлению рычагов подвески — это серьезное начинание, которое объединяет готовые детали и инженерные решения профессионального гоночного уровня. Внимательно подбирая необходимые компоненты для изготовления рычагов — высокопрочные трубки из хромомолибденовой стали, прецизионные шарниры Хейма и индивидуально изготовленные фитинги — вы можете создать элементы, идеально соответствующие уникальным эксплуатационным требованиям вашего автомобиля. Хотя этот процесс требует навыков, точности и правильного инструмента, результатом является подвеска с беспрецедентной прочностью и регулируемостью, оптимизированная для превосходной управляемости и контроля в самых важных условиях.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —