Выбор подходящей инструментальной стали для автомобильных штампов

Инструментальная сталь — это категория высокопрочных легированных сталей с высоким содержанием углерода, предназначенных для обеспечения исключительной твердости, износостойкости и прочности. В автомобильной промышленности определенные марки инструментальной стали для автомобильных пресс-форм необходимы для создания долговечного инструмента, используемого в производстве высокой интенсивности. Марка D2 применяется для холодной штамповки, тогда как H13 является стандартной для высокотемпературных процессов, таких как литье под давлением и ковка, что обеспечивает точность и длительный срок службы.

Понимание инструментальной стали: свойства и роль в автомобильном производстве

Инструментальная сталь — это класс высокоуглеродистых легированных сталей, специально разработанных и подвергнутых термообработке для изготовления инструментов, матриц и форм. В отличие от обычной углеродистой стали, которая состоит в основном из железа и углерода, инструментальная сталь содержит значительное количество легирующих элементов, таких как хром, молибден, ванадий и вольфрам. Эти элементы образуют твёрдые карбидные частицы внутри структуры стали, придавая ей превосходные свойства, необходимые для обработки других материалов при высоком давлении и температуре. Термин «сталь для матриц» часто используется как синоним инструментальной стали, хотя обычно обозначает марки инструментальной стали, специально выбранные для производства штампов благодаря их высокой твёрдости и износостойкости.

Эффективность инструментальной стали в производстве автомобилей зависит от точного баланса механических свойств, достигаемого за счёт тщательного легирования и сложного процесса термической обработки, включающего аустенитизацию, закалку и отпуск. Этот процесс позволяет настроить конечную микроструктуру стали для оптимизации её характеристик под конкретную задачу. Например, матрица для штамповки панелей кузова должна противостоять абразивному износу в течение миллионов циклов, тогда как матрица для ковки коленчатого вала должна выдерживать экстремальные ударные нагрузки и высокие температуры, не растрескиваясь и не деформируясь.

Ключевые свойства, делающие инструментальную сталь незаменимой для автомобильных штампов, включают:

- Высокая твёрдость: Многие виды закалённой инструментальной стали могут достигать твёрдости более 60 HRC (по шкале Роквелла C), что позволяет им резать и формовать другие металлы, не теряя формы.

- Высокая износостойкость: Наличие твердых карбидов, особенно в марках с высоким содержанием хрома, таких как D2, позволяет стали противостоять абразивному износу при контакте с листовым металлом и другими материалами, что критически важно для увеличения срока службы матриц. По словам экспертов по производству в Protolabs это свойство обеспечивает стабильное качество деталей в течение длительных производственных циклов.

- Прочность: Способность материала поглощать удары и энергию, не разрушаясь. Марки, устойчивые к ударам, такие как S7, предназначены для выдерживания значительных ударных нагрузок, характерных для определенных операций формовки и пробивки.

- Термостойкость: Термостойкие стали, такие как H13, разработаны таким образом, чтобы сохранять свою твердость и прочность при повышенных температурах, возникающих при литье под давлением и ковке, предотвращая размягчение и преждевременный выход из строя.

В производстве автомобилей высокой интенсивности использование правильной инструментальной стали является критически важным фактором эффективности работы. Хорошо подобранный материал матрицы снижает простои на техническое обслуживание и замену, минимизирует дефекты деталей и в конечном итоге снижает стоимость каждой детали. Первоначальные инвестиции в высокопроизводственную инструментальную сталь окупаются за счёт повышения производительности и надёжности на производственной линии.

Основные марки инструментальной стали для автомобильных штампов: подробное сравнение

Выбор конкретной марки инструментальной стали определяется требованиями производственного процесса. Система классификации Американского института чёрной металлургии (AISI) группирует эти стали по их свойствам и методу закалки. Для автомобильных штампов наиболее актуальными являются категории сталей для холодной обработки (серии A и D), для горячей обработки (серия H) и ударопрочные стали (серия S). Понимание характеристик наиболее распространённых марок имеет фундаментальное значение при проектировании прочного и эффективного инструмента.

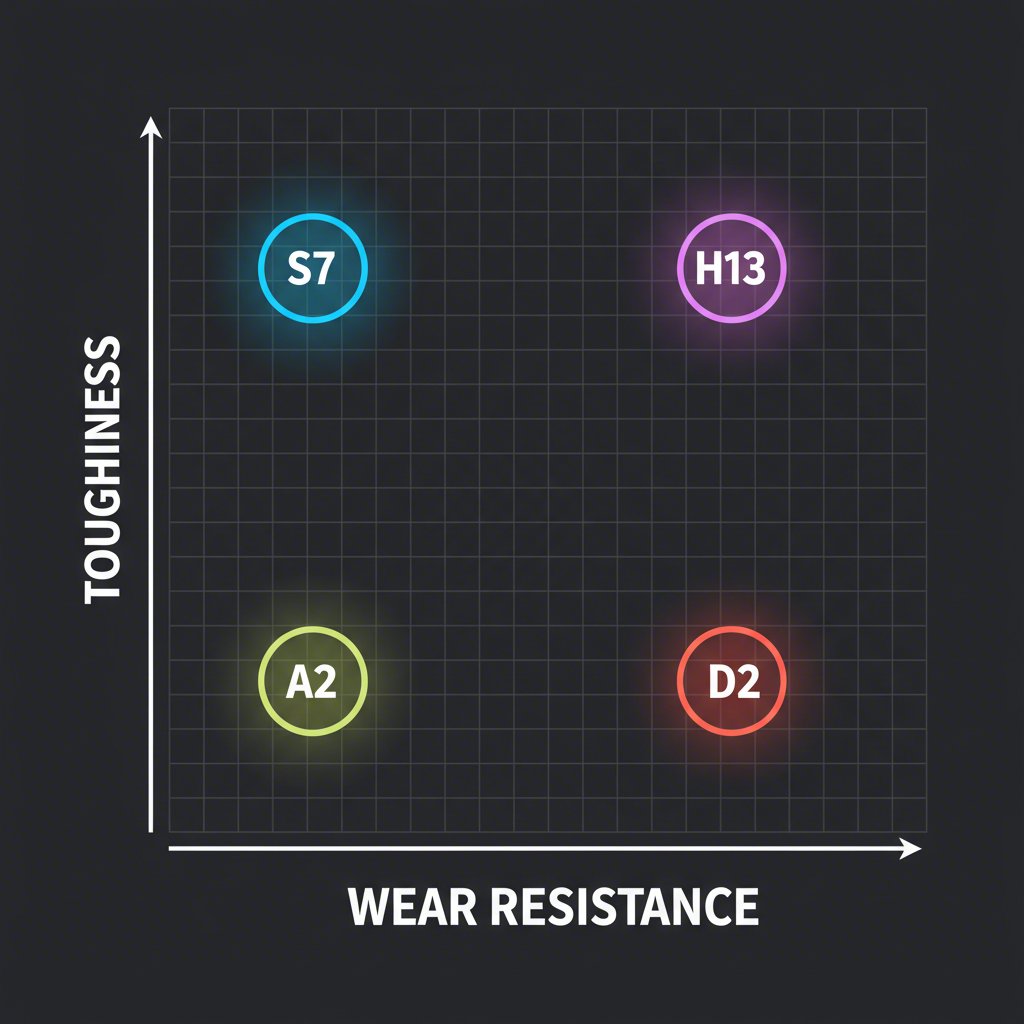

Среди наиболее часто используемых марок для автомобильной промышленности — D2, A2, H13 и S7. Каждая из них обладает уникальным набором свойств. D2 — сталь с высоким содержанием углерода и хрома, известная исключительной износостойкостью, что делает её оптимальным выбором для режущих и штамповочных матриц. A2 — это сталь, закаливающаяся на воздухе, обеспечивающая хороший баланс износостойкости и вязкости, а также отличную размерную стабильность при термообработке, что делает её универсальным вариантом для формовочных матриц. H13 является отраслевым стандартом для горячей работы, обеспечивая превосходную устойчивость к термической усталости. S7 обладает исключительной ударной вязкостью, что делает её идеальной для матриц, подвергающихся многократным сильным ударам.

Для облегчения выбора в следующей таблице сравниваются основные марки инструментальных сталей, используемых при производстве автомобильных матриц.

| Стальной сорт | Тип AISI | Ключевые свойства | Основное применение в автомобильных штампах |

|---|---|---|---|

| H13 | Горячая работа (серия H) | Высокая прочность при повышенных температурах, хорошая вязкость, устойчивость к термической усталости | Матрицы для литья под давлением, экструзии и штамповки |

| D2 | Холодная работа (серия D) | Отличная стойкость к износу и абразивному износу, высокая прочность на сжатие | Матрицы для высокоскоростной штамповки, вырубки и формовки |

| A2 | Холодная обработка (серия A) | Хороший баланс стойкости к износу и вязкости, отличная стабильность размеров | Матрицы для формовки, штамповки, пуансоны, инструменты для обрезки |

| S7 | Ударопрочные (серия S) | Высокая ударная вязкость, хорошая стойкость к износу, высокая прочность | Матрицы для тяжелой штамповки, пробивки и формовки, требующие поглощения ударов |

Выбор между этими марками зачастую требует компромисса. Например, хотя D2 обеспечивает превосходную стойкость к абразивному износу, она более хрупкая, чем S7. Инженер может выбрать D2 для простой вырубной матрицы, но отдать предпочтение более вязкой S7 для матрицы клеймения, подвергающейся высоким ударным нагрузкам. Аналогично, хотя A2 обладает лучшей вязкостью по сравнению с D2, она уступает D2 по долговечности в условиях сильного износа. Окончательный выбор зависит от тщательного анализа конкретных напряжений, которым матрица будет подвергаться в течение срока её эксплуатации.

Соответствие стали процессу: применение в производстве автомобильных штампов

Выбор подходящей марки инструментальной стали напрямую связан с конкретным производственным процессом, для которого она будет использоваться. Каждый метод формовки металла в автомобильной промышленности — от штамповки листового металла для панели двери до ковки детали двигателя — создает уникальные нагрузки на штамп. Согласование свойств стали с этими требованиями имеет решающее значение для успеха.

Штампы для вырубки и формовки

Штамповка, вырубка и формовка — это процессы холодной обработки, при которых листовой металл формируется при комнатной температуре. Основной проблемой для штампов в этих применениях является абразивный износ из-за постоянного контакта с заготовкой, а также необходимость иметь острые и долговечные режущие кромки. По этим причинам стандартом отрасли являются высокопрочные холоднотекучие стали с высоким содержанием углерода и хрома. Ведущие поставщики, такие как Southern Tool Steel рекомендация Сталь для инструментов d2 для массового штампования, где главным приоритетом является износостойкость. Его обильные карбиды хрома обеспечивают исключительный срок службы. Для применений, требующих лучшего баланса между вязкостью и износостойкостью, или там, где более сложные формы увеличивают риск сколов, Инструментальная сталь A2 является отличным выбором благодаря превосходной размерной стабильности и высокой прочности. Когда проект требует сложных и высоко надежных штампов, работа с узкоспециализированным производителем имеет ключевое значение. Например, Shaoyi (Ningbo) Metal Technology Co., Ltd. предлагает экспертное проектирование и производство индивидуальных автомобильных штампов, используя глубокие знания материалов для оптимизации производительности и срока службы инструментов для автопроизводителей и поставщиков первого уровня.

Диес для литья под давлением и штамповки

Литье и ковка - это горячие процессы, которые включают формирование металла при чрезвычайно высоких температурах. Стержни, используемые в этих средах, должны выдерживать сильный тепловой удар, быстрые циклы нагрева и охлаждения, а также эрозию от расплавленного металла и сильные сжатия. Основным материалом для этих применений является Инструментальная сталь H13 . Как объяснили эксперты в meviy , H13 сконструирован так, чтобы сохранять свою твердость и прочность даже при работе при высоких температурах, что важно для предотвращения преждевременного отказа штампования. Его отличная прочность и устойчивость к тепловой усталости позволяют выдерживать тысячи циклов без трещин, что делает его выбором для производства сложных автомобильных деталей, таких как блоки двигателя, корпуса трансмиссии и компоненты подвески.

Ударные и ударные нагрузки

Некоторые производственные процессы, такие как тяжелое проколки, монеты или стрижки, подвергают шлифовку внезапным и сильным ударам. В этих сценариях требуется сталь с максимальной прочностью, чтобы предотвратить катастрофический отказ от трещин или щелей. Сталь для инструментов s7 специально разработан для этой цели. Его состав оптимизирован для обеспечения выдающейся устойчивости к ударам, что делает его намного прочнее, чем высоко износостойкие сорта, такие как D2. Хотя он может не продержаться так долго в чисто абразивных приложениях, S7 является самым безопасным и надежным выбором для инструментов, которые должны поглощать значительные ударные нагрузки во время работы.

Критерии выбора: как выбрать лучшую сталь для инструмента

Выбор оптимальной инструментальной стали для автомобильной матрицы — это важное инженерное решение, которое должно обеспечивать баланс между производительностью, технологичностью и стоимостью. Системный подход, учитывающий все эксплуатационные переменные, приведет к созданию более надежного и экономически эффективного инструмента. Выбор редко основывается на одном единственном свойстве, а скорее заключается в поиске наилучшего компромисса между конкурирующими характеристиками применительно к конкретному применению.

Инженеры должны оценить несколько ключевых факторов, чтобы принять обоснованное решение. Эти факторы определяют, как будет работать матрица и какой срок службы она продемонстрирует в производственных условиях. Игнорирование любого из этих факторов может привести к преждевременному выходу инструмента из строя, дорогостоящим простоям и нестабильному качеству деталей. Основные критерии включают:

- Рабочая температура: Это первое и наиболее важное различие. Является ли процесс холодной обработкой, например штамповкой, или горячей обработкой, такой как ковка? Для высокотемпературных условий обязательны горячеработающие стали, такие как H13, тогда как холодноработающие стали обеспечивают более высокую твердость при работе при комнатной температуре.

- Износостойкость против вязкости: Это классический компромисс при выборе инструментальной стали. Высокая износостойкость (идеальна для резки и штамповки) обычно достигается за счет высокой твердости и содержания карбидов, что может сделать сталь более хрупкой. Высокая вязкость (идеальна для ударных нагрузок) требует стали, способной немного деформироваться без разрушения, зачастую в ущерб некоторой износостойкости.

- Требуемая твердость (HRC): Необходимо указать требуемую твердость по шкале Роквелла C в зависимости от области применения. Для режущего штампа может потребоваться твердость 60–62 HRC, чтобы сохранить остроту кромки, в то время как формовочный штамп может быть отпущен до несколько меньшей твердости для повышения вязкости.

- Габаритная стабильность: Для сложных и высокоточных матриц крайне важно, чтобы сталь сохраняла свою форму и размеры в процессе термической обработки. Стали с воздушной закалкой, такие как A2, известны своей отличной размерной стабильностью, минимальным короблением и снижением необходимости в дорогостоящей механической обработке после термообработки.

- Стоимость и обрабатываемость: Хотя производительность имеет первостепенное значение, бюджет всегда играет роль. Высоколегированные стали с высокими эксплуатационными характеристиками более дорогие и могут быть сложнее в механической обработке по сравнению с простыми марками. Общая стоимость, включая сырьё, механическую обработку и термическую обработку, должна соотноситься с ожидаемым сроком службы и производительностью матрицы.

Для практического применения рассмотрим следующий сценарий: для штамповочной матрицы большого объема, производящей простые автомобильные кронштейны (процесс холодной обработки), основной проблемой является абразивный износ. В этом случае D2 станет отличным кандидатом благодаря исключительной стойкости к износу. Однако если у той же матрицы имеются острые внутренние углы или она используется для формовки высокопрочной стали, риск скола возрастает. В таком случае более прочные материалы A2 или даже S7 могут оказаться лучшим выбором, чтобы предотвратить преждевременный выход из строя, даже если это потребует более частой заточки. Перед окончательным выбором материала конструктор всегда должен задать себе следующие ключевые вопросы:

- Какой основной вид отказа необходимо предотвратить (износ, скол, трещина или деформация от нагрева)?

- Каковы максимальные температура и ударные нагрузки, которым будет подвергаться матрица?

- Насколько критична размерная точность после термообработки?

- Какой целевой объем производства и ожидаемый срок службы матрицы?

- Каков общий бюджет на материал, механическую обработку и термообработку?

Часто задаваемые вопросы

1. Какая инструментальная сталь используется для литья под давлением?

Наиболее распространённой инструментальной сталью для литья под давлением является H13. Она относится к категории горячего действия (серия H) и специально разработана для выдерживания высоких температур и термического циклирования, присущих процессу литья под давлением. Её отличное сочетание красной твёрдости, вязкости и устойчивости к термоусталости делает её идеальной для работы с расплавленными металлами, такими как алюминий и цинк, без растрескивания или преждевременного размягчения.

2. Какая сталь используется для матриц?

Для матриц применяется широкий спектр инструментальных сталей в зависимости от назначения. Для операций холодной обработки, таких как штамповка и формовка, часто используются стали D2 и A2. Для горячих процессов, таких как ковка и литье под давлением, стандартом отрасли является сталь H13. В приложениях, требующих высокой ударной вязкости, часто применяется ударостойкая сталь S7. Конкретный выбор зависит от таких факторов, как рабочая температура, требования к износостойкости и ударные нагрузки.

3. В чём разница между матричной сталью и инструментальной сталью?

Инструментальная сталь — это широкая категория сталей, предназначенных для изготовления инструментов. Термин «матричная сталь» часто используется для обозначения определённых марок инструментальной стали, особенно подходящих для производства матриц. По сути, все матричные стали являются инструментальными, но не все инструментальные стали оптимизированы для изготовления матриц. Матричные стали выбираются за счёт их конкретного сочетания высокой твёрдости, износостойкости, вязкости и, в случае горячего деформирования, термостойкости.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —