Proces tłoczenia w produkcji: od surowego arkusza do gotowego elementu

Czym jest proces tłoczenia w przemyśle?

Czy kiedykolwiek zastanawiałeś się, jak producenci wytwarzają tysiące identycznych części metalowych z niesamowitą szybkością i precyzją? Odpowiedź tkwi w jednym z najbardziej podstawowych procesów przemysłowych. Czym więc dokładnie jest tłoczenie?

Tłoczenie, zwane również prasowaniem, to zimny proces obróbki metali, w którym płaską blachę metalową przekształca się w określone kształty za pomocą matryc i pras tłoczeniowych. W przeciwieństwie do operacji skrawania, które usuwają materiał, tłoczenie zmienia kształt metalu poprzez kontrolowaną deformację – co czyni ten proces szybszym, bardziej wydajnym i idealnym do produkcji masowej.

Znaczenie tłoczenia wykracza poza pojedynczą czynność. Ten proces może obejmować jedną operację lub starannie skoordynowany ciąg operacji — gięcie, przebijanie, tłoczenie wypukłe i inne — działających razem w celu stworzenia złożonych elementów. Zrozumienie tej różnicy ma znaczenie, ponieważ bezpośrednio wpływa na sposób, w jaki producenci podejmują decyzje dotyczące projektowania części, inwestycji w narzędzia oraz planowania produkcji.

Od płaskiej blachy do gotowego elementu

Wyobraź sobie podawanie prostej blachy metalowej do prasy i obserwowanie, jak w ciągu kilku sekund przekształca się ona w precyzyjnie ukształtowany element montażowy do samochodu lub łącznik elektroniczny. To właśnie tak wygląda proces tłoczenia w praktyce.

Oto jak to działa: płaska blaszka metalowa wprowadzana jest do prasy, gdzie specjalnie zaprojektowane matryce — czyli w zasadzie narzędzia wykonane ze stali hartowanej — wywierają ogromne siły. Górna część matrycy opuszcza się na dolną część matrycy, przy czym metal znajduje się między nimi. To ciśnienie, połączone z geometrią matrycy, powoduje przepływ metalu i jego trwałe ukształtowanie zgodnie z zamierzonym kształtem.

Definicja części tłoczonych obejmuje wszystko – od prostych, płaskich podkładki po złożone, trójwymiarowe elementy z wieloma gięciami i cechami konstrukcyjnymi. To przekształcenie jest wyjątkowe, ponieważ w trakcie procesu nie usuwa się żadnego materiału. Metal po prostu zmienia kształt, zachowując przy tym swoja integralność strukturalną, a jednocześnie przyjmując nowe formy.

Zalety procesu zimnego kształtowania – wyjaśnienie

Dlaczego tak istotne jest to, że tłoczenie odbywa się w temperaturze pokojowej? Zimne kształtowanie oferuje kilka kluczowych zalet w porównaniu do procesów cieplnych:

- Wykończenie powierzchni – Części wychodzą gładkie, bez utworzenia warstwy utlenienia lub skorupki powstającej pod wpływem wysokiej temperatury

- Większe tolerancje – Nie występuje rozszerzalność termiczna, co zapewnia większą dokładność wymiarową

- Korzyści wynikające z umocnienia przez odkształcenie – Proces odkształcania faktycznie wzmacnia niektóre metale

- Efektywność energetyczna – Nie są potrzebne piece ani urządzenia grzewcze

Fizyka leżąca u podstaw zimnego kształtowania opiera się na odkształceniu plastycznym — metal jest ściskany poza granicę swojej sprężystości, co powoduje jego trwałe przyjęcie kształtu matrycy. Gdy ciśnienie i geometria matrycy współpracują w odpowiedni sposób, metal przepływa w sposób przewidywalny, tworząc zgodne części cykl po cyklu. To właśnie różni tłoczenie od metod ubytkowych, takich jak frezowanie CNC, w których materiał jest usuwany przez cięcie w celu uzyskania końcowego kształtu.

Dlaczego tłoczenie dominuje w produkcji wysokogłównościowej

Jaka jest największa zaleta operacji tłoczenia? Prędkość i powtarzalność. Nowoczesne prasy tłoczeniowe mogą produkować setki części na minutę, z których każda jest praktycznie identyczna z poprzednią. Gdy matryce są już wyprodukowane, a proces zoptymalizowany, producenci osiągają wyjątkową spójność — czasem zachowując tolerancje nawet w zakresie kilku tysięcznych cala.

Opłacalność staje się przekonująca w skali. Choć przygotowanie narzędzi stanowi znaczne początkowe inwestycje, koszt pojedynczej części gwałtownie spada wraz ze wzrostem objętości produkcji. Dlatego też takie branże jak przemysł motocyklowy — gdzie Henry Ford słynąco zastosował tłoczenie gdy kucie matrycowe nie nadążało za popytem — tak mocno polegają na tej metodzie.

Niezależnie od tego, czy produkujesz proste uchwyty, czy złożone elementy nadwozia, proces tłoczenia zapewnia połączenie szybkości, precyzji i opłacalności, jakich wymaga współczesna produkcja.

Podstawowe operacje i techniki tłoczenia — wyjaśnione

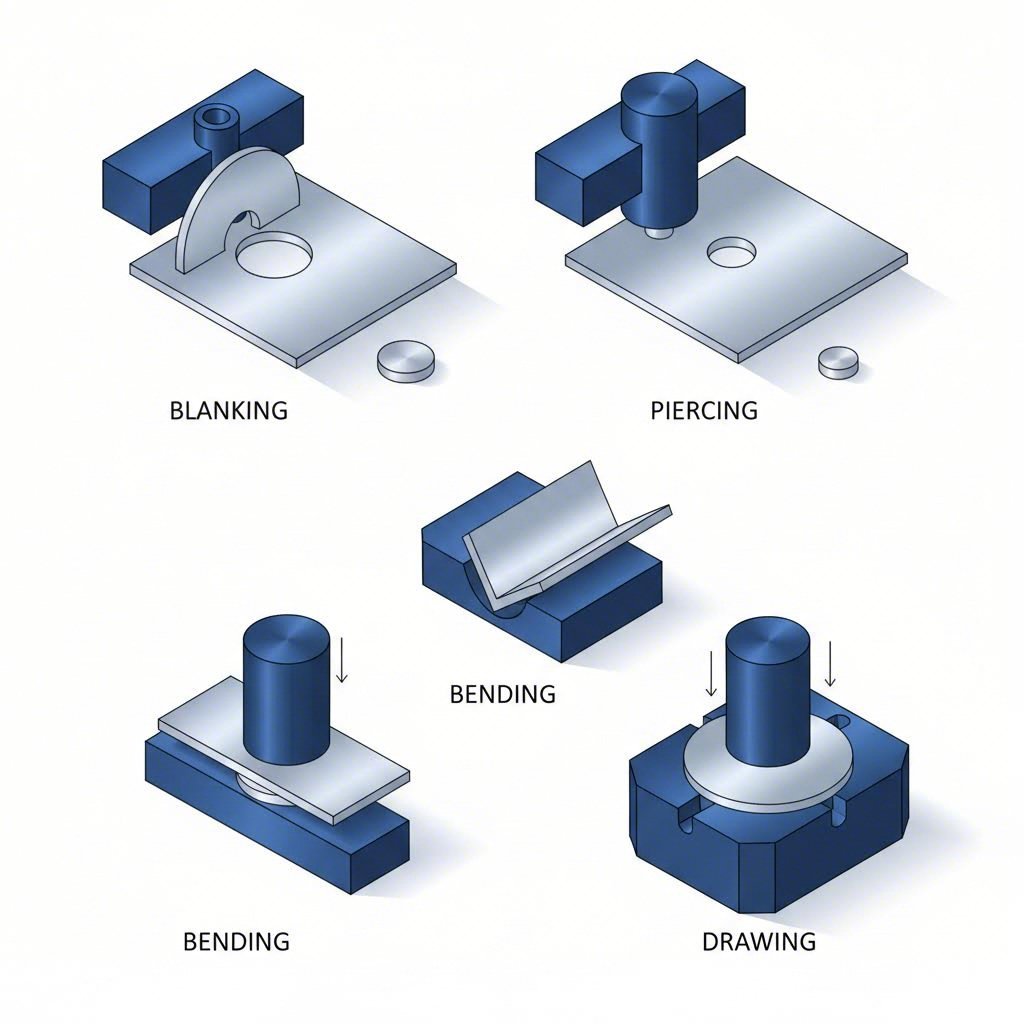

Teraz, gdy już wiesz, czym jest tłoczenie, przeanalizujmy konkretne operacje, które je umożliwiają. Każda operacja metalurgiczna w procesie tłoczenia pełni wyraźną funkcję — a wiedza, kiedy której z nich użyć, może oznaczać różnicę między efektywną serią produkcyjną a kosztownymi błędami.

Wyobraź sobie te operacje jako swój zestaw narzędzi do tłoczenia niektóre operacje cięcia, inne kształtowania, a jeszcze inne dodawania szczegółów. Opanuj je, a zrozumiesz, jak skomplikowane elementy powstają z prostych arkuszy.

Operacje wykrawania i przebijania

Te dwie operacje często są mylone ze sobą, ponieważ obie obejmują cięcie — jednak różnica między nimi ma istotne znaczenie dla planowania produkcji.

Wycinka wykrawanie polega na wycinaniu płaskiej formy z blachy, przy czym wycięty element staje się gotowym wyrobem (lub przechodzi do dalszej obróbki). Podczas wykrawania blachy na podkładki, płytki zębate lub elementy dekoracyjne pozostała część blachy stanowi odpad. Zgodnie z informacjami firmy Fox Valley Stamping, wykrawanie jest powszechnie stosowane w przemyśle motocyklowym, lotniczym i elektronicznym do produkcji tarcz, kół zębatych oraz elementów dekoracyjnych.

Przebijania przebijanie (nazywane również perforowaniem) działa odwrotnie — tworzy otwory lub wycięcia w obrabianym elemencie. W tym przypadku materiał usunięty podczas przebijania stanowi odpad, a pozostająca część blachy to Twój produkt. Przebijanie stosuje się szeroko m.in. do:

- Otwórów wentylacyjnych w obudowach

- Lokalizacji otworów montażowych w uchwytach

- Wykroje elektryczne w panelach sterowania

- Złożone wzory otworów w komponentach systemów wentylacji, ogrzewania i klimatyzacji (HVAC)

Jaka jest główna różnica? Przy wykrawaniu zachowujesz to, co wypada. Przy przebijaniu zachowujesz to, co pozostaje. Brzmi prosto, ale popełnienie błędu podczas projektowania tłoczenia matrycowego prowadzi do kosztownych poprawek narzędzi.

Podstawy gięcia i formowania

Gdy Twoja część wymaga kątów lub krzywizn — a nie tylko płaskich konturów — w grę wchodzą operacje gięcia i kształtowania.

Zgięcie deformuje blachę wzdłuż prostej osi przy użyciu prasy tłoczeniowej i zestawu matrycy. Tłoczek wywiera ogromne siły na półfabrykat, tworząc konfiguracje kątowe w kształcie litery V, litery U lub niestandardowe kąty. Typowymi giętymi częściami są uchwyty, elementy obudów oraz obudowy stosowane w urządzeniach elektronicznych, AGD oraz motocyklach i samochodach.

Istnieje kilka odmian gięcia:

- Gięcie powietrzne – Matryca nie styka się w pełni z blachą, co pozwala na regulację kąta przez kontrolę luzu. Wymagana jest mniejsza siła tłoczenia, ale trudniej osiągnąć ścisłe tolerancje.

- Dociskanie – Silne naciskanie przyciska blachę do dopasowanej matrycy w kształcie litery V, co powoduje trwałe i precyzyjne gięcia o doskonałej powtarzalności.

- Zagięcie – Gięcie krawędzi pod kątem 90° wokół wykrojonych otworów, tworzące gładkie obrzeża zamiast ostrych krawędzi.

Tworzenie ponowne kształtowanie metalu bez jego cięcia – tworzenie płytkich cech, takich jak żeberka, wzmocnienia lub ozdobne listewki. W przeciwieństwie do tłoczenia (o którym będzie mowa dalej), kształtowanie nie powoduje istotnej głębokości. Można je traktować jako dodawanie cech powierzchniowych, a nie tworzenie trójwymiarowych pojemników.

Techniki tłoczenia i głębokiego tłoczenia

To właśnie w tym miejscu tłoczenie metalu staje się naprawdę imponujące. Operacje tłoczenia wprowadzają płaską blachę w trójwymiarowe kształty o znacznej głębokości.

W standardowym rysunek , tłoczek wciska blachę w wnękę matrycy, rozciągając i przepływając materiał tak, aby odpowiadał przekrojowi matrycy. Ta technika służy do produkcji cienkościennych elementów, paneli nadwozia samochodowego, zlewozmywaków kuchennych oraz obudów urządzeń elektronicznych.

Głębgłębnego wyciągania prowadzi to dalej — tworzy części, w których głębokość przekracza średnicę. Wyobraź sobie produkcję puszki na napój lub cylindrycznego obudowy, w której stosunek wysokości do szerokości osiąga 2:1 lub nawet 3:1. Wymaga to specjalistycznych zestawów matryc do tłoczenia, precyzyjnego doboru materiału oraz często wieloetapowego procesu ciągnienia, aby zapobiec rozerwaniu.

Kiedy należy wybrać ciągnienie zamiast kształtowania?

- Zastosowanie głębgłębnego wyciągania gdy części wymagają znacznej głębokości (kubki, pudełka, cylindryczne obudowy)

- Zastosowanie tworzenie do dodawania płytkich cech, takich jak kołnierze, żeberka lub wytłaczane detale

Ta różnica ma bezpośredni wpływ na złożoność narzędzi, wymagania co do nośności prasy oraz koszty produkcji — dlatego prawidłowy wybór już na etapie projektowania pozwala uniknąć poważnych problemów w późniejszym okresie.

Wytłaczanie i koinowanie w celu uzyskania szczegółów o wysokiej precyzji

Gdy Twoje części wymagają wzorów wypukłych, logo, napisów lub cech o nadzwyczajnej precyzji, do działania wchodzą stemple i wytłaczarki poprzez operacje wytłaczania i koinowania.

Wybrukowanie wytłacza jedną stronę przedmiotu obrabianego, tworząc wypukłe lub wgłębione wzory. Metal ulega odkształceniu, co powoduje efekty trójwymiarowe — np. tabliczki znamionowe, elementy brandingowe, wzmocnienia konstrukcyjne lub wzory dekoracyjne. Aluminium szczególnie dobrze nadaje się do wytłaczania ze względu na swoją doskonałą plastyczność.

Wytłaczanie działa wysokim ciśnieniem jednoczesnym z obu stron przy użyciu dwóch dopasowanych matryc. Ta technika zimnego kształtowania pozwala uzyskać wyjątkowo drobne detale przy minimalnym przemieszczeniu materiału — np. monety, precyzyjne łączniki lub elementy urządzeń medycznych wymagające ścisłych допусków .

Główna różnica między tymi operacjami:

- Wybrukowanie – Ciśnienie jednostronne, tworzy wzory wypukłe/wgłębione, średnia dokładność

- Kalibrowania stali lub inne metale – Ciśnienie dwustronne, zapewnia nadzwyczaj drobne detale, powierzchnie odporno na uderzenia i ścieranie

Kucie z matrycą zwykle wymaga pras o wyższej nośności, ale zapewnia doskonałą jakość powierzchni oraz dokładność wymiarową — co czyni je idealnym rozwiązaniem do produkcji precyzyjnych elementów stosowanych w elektronice, urządzeniach medycznych oraz produktach konsumenckich.

Przewodnik po porównaniu operacji tłoczenia

Wybór odpowiedniej operacji zależy od wymagań dotyczących części, materiału oraz celów produkcyjnych. Poniższa tabela porównawcza pomaga dopasować poszczególne operacje do odpowiednich zastosowań:

| Nazwa operacji | Opis | Typowe zastosowania | Zakres grubości materiału |

|---|---|---|---|

| Wycinka | Wycina płaskie kształty z blachy; wycięty element staje się gotową częścią | Podkładki, tarcze, koła zębate, elementy dekoracyjne | 0,005" – 0,250" |

| Przebijanie/przecinanie | Tworzy otwory lub wycinki; pozostała część blachy stanowi gotową część | Otwory wentylacyjne, miejsca montażu elementów mocujących, wycinki elektryczne | 0,005" – 0,188" |

| Zgięcie | Deformuje metal wzdłuż prostej osi, aby utworzyć kąty | Zaczepy, podwozia, obudowy, ramy | 0,010" – 0,375" |

| Tworzenie | Przeksztalca metal bez cięcia; dodaje płytkie cechy | Ozdobne listewki, wzmocnione panele, żeberka | 0,010" – 0,250" |

| Rysunek | Wciąga metal w trójwymiarowe kształty o głębokości | Elementy nadwozi samochodowych, zlewozmywaki, obudowy elektroniczne | 0,015" – 0,125" |

| Głębgłębnego wyciągania | Tworzy elementy, w których głębokość przekracza średnicę (stosunek 2:1 i większy) | Puszki, cylindryczne obudowy, kubki, rury | 0,010" – 0,100" |

| Wybrukowanie | Wytłaczanie jednostronne dla wzorów wypukłych/wklęsłych | Tabliczki nazewnicze, markowanie, strukturalne wytłoczenia | 0,010" – 0,125" |

| Wytłaczanie | Wytłaczanie dwustronne pod wysokim ciśnieniem do uzyskania szczegółowych kształtów | Złącza, precyzyjne podkładki, elementy dekoracyjne | 0,005" – 0,062" |

Zrozumienie tych podstawowych operacji stanowi podstawę do oceny bardziej złożonych metod wytłaczania. Jednak jak producenci efektywnie łączą te operacje w produkcji masowej? Na to pytanie odpowiadają różne typy matryc — każdy z nich oferuje konkretne zalety w zależności od złożoności części i wymagań produkcyjnych.

Wytłaczanie postępujące vs wytłaczanie transferowe vs wytłaczanie złożone

Znasz już podstawowe operacje wytłaczania — wycinanie, przebijanie, gięcie, tłoczenie. Ale istnieje pytanie decydujące o efektywnej produkcji w porównaniu z kosztowną próbą i błędem: który typ matrycy należy wybrać do połączenia tych operacji?

Odpowiedź zależy od złożoności Twoich części, objętości produkcji oraz budżetu. Przeanalizujmy trzy główne podejścia do maszyn do tłoczenia, abyś mógł podjąć świadomą decyzję dotyczącą swojego kolejnego projektu.

Tłoczenie matrycami postępującymi do ciągłej produkcji

Wyobraź sobie pojedynczą taśmę metalową wprowadzaną do prasy, która wychodzi z niej jako gotowe elementy — po setki na minutę — bez konieczności manipulowania nią pomiędzy poszczególnymi operacjami. To właśnie tak działa tłoczenie za pomocą matryc postępujących.

Matryce postępujące składają się z wielu stacji ułożonych sekwencyjnie, przy czym każda z nich wykonuje określoną operację w miarę przesuwania się taśmy metalowej przez prasę. Taśma pozostaje ciągła w całym procesie: każdy uderzenie prasy przesuwa ją o jedną stację do przodu, jednocześnie wykonując operacje we wszystkich stacjach. Zgodnie z informacjami firmy Durex Inc., takie ustawienie zapewnia wysoką wydajność i gwarantuje jednolitość wszystkich wyprodukowanych elementów.

Oto co czyni matryce postępujące wyjątkowo skutecznymi w przypadku produkcji wysokogabarytowej :

- Prędkość – Wielokrotne operacje przebiegają jednocześnie przy każdym uderzeniu tłoka

- Konsekwencja – Części pozostają w rejestracji przez cały czas procesu, zapewniając ścisłe допусki

- Przyjazne dla automatyzacji – Minimalna obsługa części między poszczególnymi operacjami redukuje koszty pracy

- Skalowalność – Po uruchomieniu takie matryce mogą produkować miliony identycznych części

Jaka jest cena tego rozwiązania? Matryce postępujące wymagają wyższych początkowych kosztów projektowania i wykonania narzędzi. Ich skomplikowana konstrukcja wymaga szczegółowego planowania i precyzyjnego inżynierii. Jednak, jak zauważa Larson Tool, koszt pojedynczej części znacznie spada przy dużych seriiach produkcyjnych — czyniąc tę opcję bardzo opłacalną w przypadku długoterminowych projektów.

Najlepiej sprawdzają się w zastosowaniach takich jak elementy mocujące do przemysłu motocyklowego i samochodowego oraz złącza elektroniczne, a także dowolne małe i średnie części produkowane w ilościach przekraczających 50 000 sztuk.

Systemy matryc transferowych do złożonych geometrii

Co dzieje się, gdy Twoja część jest zbyt duża, aby pozostać połączona z taśmy — lub wymaga operacji, których matryce postępujące po prostu nie są w stanie wykonać? Wtedy wkraczają matryce transferowe.

W przeciwieństwie do systemów postępujących, w których części pozostają przyłączone do taśmy, matryce transferowe wykorzystują mechaniczne systemy transferowe do przemieszczania poszczególnych elementów roboczych pomiędzy stacjami. Każda stacja wykonuje przewidzianą dla niej operację, a następnie przekazuje element do następnej stacji w celu dalszego przetwarzania.

Ta niezależność zapewnia istotne zalety dla pras tłocznikowych obsługujących złożone zespoły:

- Większa zdolność do obróbki dużych elementów – Brak ograniczeń rozmiarowych wynikających z szerokości taśmy

- Złożone geometrie 3D – Elementy mogą być odwracane, obracane lub ponownie pozycjonowane pomiędzy stacjami

- Integracja głębokiego tłoczenia – Wielokrotne operacje tłoczenia głębokiego z ponownym pozycjonowaniem pomiędzy etapami

- Operacje montażowe – Niektóre systemy transferowe integrują kroki spawania, dokręcania lub wkładania elementów

Matryce transferowe wiążą się z wyższymi kosztami narzędzi i przygotowania ze względu na ich zaawansowane mechanizmy transferowe. Są one najlepiej nadawane do średnich i dużych serii produkcyjnych, gdzie ich wszechstranność oraz zdolność do obróbki skomplikowanych elementów uzasadniają poniesione inwestycje. Przemysły takie jak lotniczy czy maszynowy w znacznym stopniu polegają na tej technologii tłoczenia do produkcji dużych elementów konstrukcyjnych.

Kontrolowane procesy transferowe zapewniają wysoką dokładność, gwarantując, że każdy element spełnia rygorystyczne standardy jakości — co ma kluczowe znaczenie przy produkcji elementów krytycznych pod względem bezpieczeństwa.

Matryce złożone do operacji jednoczesnych

Czasem prostota jest lepsza. Matryce złożone wykonują wiele operacji — zwykle cięcie i przebijanie — w jednym uderzeniu prasy.

Zamiast przemieszczać się przez kolejne stacje, przedmiot obrabiany poddawany jest wszystkim operacjom jednocześnie. Konstrukcja matrycy łączy elementy cięcia i kształtowania, dzięki czemu jedno uderzenie prasy kończy wykonywanie detalu. Takie zintegrowanie znacznie skraca czas produkcji i zwiększa wydajność poprzez eliminację wielu etapów manipulacji.

Matryce złożone szczególnie dobrze sprawdzają się w określonych sytuacjach:

- Płaskie detale z cechami wewnętrznymi – Podkładki z otworami centralnymi, wsporniki z wycięciami montażowymi

- Produkcja w mniejszych partiach – Gdy inwestycja w matrycę postępową nie jest uzasadniona

- Prostsze geometrie – Detale bez złożonych gięć lub głębokich tłoczeń

- Projekty wymagające szybkiej realizacji – Krótszy czas projektowania i budowy matrycy

Prasy do tłoczenia metalu pracujące z matrycami złożonymi zwykle wytwarzają elementy o doskonałej jakości krawędzi i współosiowości, ponieważ wszystkie operacje odbywają się w jednym, dokładnie wyjustowanym uderzeniu. Prostsza konstrukcja matrycy oznacza również mniejsze zapotrzebowanie na konserwację — regularna kontrola elementów tnących i przebijających zapewnia utrzymanie dokładności i długotrwałości.

Jaka jest ograniczająca cecha? Matryce złożone nie nadają się do wytwarzania złożonych części 3D ani do produkcji w bardzo dużych ilościach, gdzie matryce postępujące zapewniłyby lepszą opłacalność na pojedynczą sztukę.

Dobór typu matrycy do wymagań produkcji

Wybór odpowiedniego typu matrycy to nie tylko kwestia geometrii elementu — chodzi o znalezienie równowagi między początkowymi nakładami inwestycyjnymi a długoterminowymi kosztami produkcji. Skorzystaj z poniższego ramowego podejścia decyzyjnego, aby poprowadzić swój wybór:

| Kryteria | Postępowa forma | Matryca transferowa | Złożona matryca |

|---|---|---|---|

| Złożoność części | Średnie do wysokich (wiele cech) | Wysokie (duże, 3D, wieloetapowe wygniatania) | Niskie do średnich (płaskie z wycinkami) |

| Przydatność w zależności od objętości produkcji | Wysoka objętość (powyżej 50 000 sztuk) | Średnia do wysoka objętość (powyżej 10 000 sztuk) | Niska do średnia objętość (1 000–50 000 sztuk) |

| Koszt narzędzi | Wysokie (złożona, wielostanowiskowa konstrukcja) | Najwyższy (mechanizmy transferowe + matryce) | Najniższy (prostsza konstrukcja jednostanowiskowa) |

| Czas cyklu | Najszybszy (wszystkie stanowiska działają przy każdym uderzeniu) | Umiarkowany (czas transferu między stanowiskami) | Szybki (zakończenie w jednym uderzeniu) |

| Najlepsze zastosowania | Małe łączniki, uchwyty, zaciski, elementy elektroniczne | Duże panele, głęboko tłoczone obudowy, konstrukcje lotnicze | Podkładki, proste uchwyty, płaskie elementy z otworami |

Przy ocenie maszyn tłocznikowych do realizacji projektu warto kierować się następującymi praktycznymi wskazówkami:

- Wybierz matryce postępujące gdy potrzebujesz dużej prędkości, wysokiej objętości produkcji oraz możesz rozłożyć koszty narzędzi na dużą liczbę wykonywanych serii produkcyjnych

- Wybierz matryce transferowe gdy rozmiar lub złożoność części przekracza ograniczenia związane z taśmowym systemem transportu materiału lub gdy wymagane są wiele etapów głębokiego tłoczenia

- Wybierz matryce złożone gdy budżet na narzędzia jest ograniczony, objętości produkcji są umiarkowane, a części pozostają stosunkowo proste

Rodzaj matrycy ma bezpośredni wpływ również na wymagania dotyczące wyposażenia. Matryce postępujące i złożone działają zazwyczaj na standardowych prasach tłocznikowych, podczas gdy systemy matryc transferowych wymagają specjalistycznych pras wyposażonych w zintegrowane mechanizmy transportowe – co wpływa na inwestycje kapitałowe w zakresie sprzętu.

Zrozumienie tych różnic pozwala skutecznie komunikować się z partnerami z branży tłoczenia oraz podejmować świadome decyzje dotyczące inwestycji w narzędzia. Jednak wybór matrycy to tylko jedna część równania – sama prasa odgrywa równie kluczową rolę w osiąganiu wysokiej jakości wyników.

Typy pras tłoczeniowych i kryteria ich doboru

Wybraliście odpowiedni typ matrycy dla swojego elementu — ale co z samym prasowaniem? Prasa do tłoczenia metali, którą wybieracie, decyduje o szybkości pracy, maksymalnej sile nacisku oraz precyzji sterowania procesem kształtowania.

W ten sposób można to ująć: matryca to przepis, natomiast prasa to piekarnik. Nawet najlepszy przepis nie powiedzie się przy nieodpowiednim sprzęcie. Przeanalizujmy trzy główne typy pres, a także sposób ich dopasowania do wymagań produkcji.

Prędkość i wydajność prasy mechanicznej

Gdy priorytetem jest szybkość produkcji, prasy mechaniczne są rozwiązaniem idealnym. Urządzenia te wykorzystują koło zamachowe do magazynowania energii obrotowej, którą następnie uwalniają za pośrednictwem wału korbowego lub mechanizmu ekscentrycznego, napędzając suwak w dół z ogromną siłą.

Oto cechy, które czynią prasę mechaniczną do tłoczenia metali podstawowym narzędziem produkcji masowej:

- Częstotliwość suwów – Od 20 do ponad 1500 suwów na minutę, w zależności od rozmiaru i konfiguracji

- Stała długość suwu – Tłok przemieszcza się o ustaloną odległość w każdym cyklu, zapewniając spójność

- Zakres tonażu – Zazwyczaj od 20 do ponad 6 000 ton, przy czym większość pras produkcyjnych mieści się w zakresie od 100 do 1 500 ton

- Efektywność energetyczna w wysokiej prędkości – Moment pędu koła zamachowego zmniejsza zużycie energii podczas pracy ciągłej

Według Prasy San Giacomo , prasy mechaniczne realizują działanie tłoczące dzięki energii zgromadzonej i zwolnionej z koła zamachowego — co czyni je lepszym wyborem dla środowisk produkcyjnych o wyższej wydajności, gdzie kluczowe jest stałe powtarzanie cykli, a nie precyzyjna kontrola zmiennej siły.

Jaka jest cena tej zalety? Prasy mechaniczne osiągają maksymalną siłę wyłącznie w określonym punkcie suwu (w dolnym martwym punkcie). Ogranicza to ich elastyczność przy operacjach wymagających utrzymywania stałego nacisku przez cały czas procesu kształtowania. Są one idealne do cięcia na kontur, przebijania oraz kształtowania płytkiego — jednak słabo radzą sobie z zastosowaniami wymagającymi głębokiego tłoczenia.

Zalety hydraulicznej kontroli siły prasy

Co się stanie, jeśli Twoje części wymagają utrzymywania stałego ciśnienia na całej długości suwu? Albo pracujesz z materiałami o wysokiej wytrzymałości, które wymagają precyzyjnej kontroli siły? Prasy hydrauliczne rozwiązują te wyzwania.

Zamiast połączeń mechanicznych prasy hydrauliczne wykorzystują cylindry wypełnione cieczą pod ciśnieniem do generowania siły. Ta podstawowa różnica zapewnia kilka wyjątkowych zalet maszyn do tłoczenia stali stosowanych w wymagających zastosowaniach:

- Pełna nośność w dowolnym punkcie suwu – W przeciwieństwie do presów mechanicznych prasy hydrauliczne dostarczają maksymalnej siły w dowolnym punkcie ruchu suwaka

- Zmiennokrotne sterowanie prędkością – Operatorzy mogą niezależnie regulować prędkość zbliżania, prędkość roboczą oraz prędkość powrotu

- Pojemność w tonach – Zakres nośności od 20 do ponad 10 000 ton dla zastosowań ciężkich

- Elastyczność suwu – Długość suwu można dostosować do różnych głębokości części bez konieczności wprowadzania zmian mechanicznych

- Możliwość utrzymywania pozycji (dwell) – Suwak może utrzymywać pozycję pod ciśnieniem — cecha kluczowa dla niektórych operacji kształtowania

Jak zauważa firma Eigen Engineering, prasy hydrauliczne są wolniejsze niż inne typy pras, ale zapewniają spójność i elastyczność, które okazują się nieocenione przy produkcji skomplikowanych części metalowych wykonanych metodą tłoczenia.

Stalowa prasa wyróżnia się w zastosowaniach głębokiego tłoczenia, gdzie materiał wymaga czasu na przepływ do wnęk matrycy. Skomplikowane panele samochodowe, zlewozmywaki kuchenne oraz cylindryczne obudowy często wymagają systemów hydraulicznych utrzymujących stałe ciśnienie w trakcie stopniowego kształtowania się metalu.

Programowalność prasy serwonapędowej

Wyobraź sobie połączenie szybkości prasy mechanicznej z elastycznością prasy hydraulicznej — a następnie dodanie inteligencji programowalnej. To właśnie przewaga prasy serwonapędowej.

Serwonapędowe maszyny do tłoczenia metali wykorzystują zaawansowane silniki serwonapędowe do bezpośredniej kontroli ruchu suwaka. W przeciwieństwie do pras mechanicznych o stałych profilach suwaka lub pras hydraulicznych ograniczanych charakterystyką cieczy, prasy serwonapędowe oferują pełną programowalność całego cyklu kształtowania.

Co oznacza programowalny ruch w praktyce?

- Dostosowywalne profile suwaka – Programowanie różnych prędkości i czasów postoju w różnych punktach skoku

- Precyzyjne pozycjonowanie – Osiąganie dokładności w zakresie 0,001 cala na całym skoku

- Regeneracja energii – Silniki serwonapędowe odzyskują energię podczas skoku zwrotnego, zmniejszając całkowite zużycie energii o 30–50 %

- Szybka Zmiana – Zapisywanie i wywoływanie profili ruchu dla różnych części bez konieczności dokonywania regulacji mechanicznych

- Zmniejszony poziom hałasu – Gładkie profile ruchu eliminują hałas uderzeniowy, typowy dla pras mechanicznych

Zgodnie z danymi branżowymi technologia maszyn do tłoczenia metali ewoluowała znacznie od chwili, gdy prasy serwonapędowe zostały wprowadzone do produkcji na początku XXI wieku. Maszyny te doskonale sprawdzają się w pracach wymagających wysokiej precyzji – np. przy produkcji urządzeń elektronicznych, sprzętu medycznego oraz elementów wysokiej klasy dla przemysłu motocyklowego i samochodowego, gdzie jakość ma pierwszeństwo nad surową szybkością.

Cena? Prasy serwo zazwyczaj wiążą się z wyższymi kosztami początkowymi niż porównywalne systemy mechaniczne. Jednak oszczędności energii, zmniejszone zużycie matryc oraz poprawa jakości często uzasadniają inwestycję w przypadku operacji wymagających precyzji lub często zmieniających się partii produkcyjnych.

Obliczanie wymaganej nośności prasy (w tonach)

Wybór odpowiedniego typu prasy to tylko połowa zadania. Konieczna jest także wystarczająca nośność — czyli zdolność do generowania siły — umożliwiająca pomyślne wykonanie operacji tłoczenia.

Wymagania dotyczące nośności prasy zależą od kilku czynników:

- Rodzaj materiału i grubość – Materiały o wyższej wytrzymałości i większej grubości wymagają większej siły

- Rodzaj operacji – Tłoczenie (blanking) wymaga innej siły niż wykrawanie (drawing) lub kształtowanie (forming)

- Obwód lub powierzchnia detalu – Większe długości cięcia lub większe powierzchnie kształtowania zwiększają potrzebę nośności

- Czynnik bezpieczeństwa – W praktyce branżowej dodaje się 20–30% do obliczonej wartości wymaganej nośności

Dla operacji blanking i piercing użyj poniższego wzoru:

Nośność (w tonach) = (Obwód × Grubość materiału × Wytrzymałość na ścinanie) ÷ 2000

Na przykład wykrawanie koła o średnicy 4 cala z blachy stalowej miękkiej o grubości 0,060 cala (wytrzymałość na ścinanie ok. 50 000 psi):

- Obwód = π × 4 cale = 12,57 cala

- Nośność (w tonach) = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 tony

- Z zapasem bezpieczeństwa wynoszącym 25 % wymagana jest nośność ok. 24 ton

Operacje tłoczenia wgłębno-wypukłego wymagają innych obliczeń, opartych na średnicy wykroju, średnicy matrycy oraz właściwościach materiału. Do dokładnego przewidywania wymaganej nośności – zwłaszcza przy jednoczesnym wykonywaniu wielu operacji – złożone części często wymagają zastosowania oprogramowania symulacyjnego.

Przy ocenie maszyn do tłoczenia metali w swojej firmie należy zawsze upewnić się, że ich deklarowana nośność przekracza obliczone przez Ciebie wymagania. Eksploatacja prasy w warunkach zbliżonych do maksymalnej nośności przyspiesza zużycie i obniża precyzję, podczas gdy zbyt mała nośność urządzenia uniemożliwia wykonanie operacji kształtowania.

Zrozumienie możliwości prasy pozwala skutecznie dobrać sprzęt do konkretnych zastosowań. Jednak prasa i matryca to tylko część równania — materiał, który kształtujesz, odgrywa równie kluczową rolę w osiąganiu wysokiej jakości wyników.

Przewodnik wyboru materiału do zastosowań tłoczenia

Masz odpowiednią prasę, odpowiedni typ matrycy oraz solidną wiedzę na temat procesów tłoczenia. Ale istnieje pytanie, które może zadecydować o powodzeniu lub niepowodzeniu Twojego projektu: który metal do tłoczenia powinien być faktycznie zastosowany?

Wybór materiału nie polega na wybraniu najdroższej opcji, lecz na dopasowaniu właściwości materiału do konkretnego zastosowania. Nieodpowiedni wybór prowadzi do pęknięć, nadmiernej sprężystości (springback) lub elementów ulegających awarii w trakcie eksploatacji. Poprawny wybór? Gładki przebieg produkcji oraz elementy spełniające dokładnie określone funkcje projektowe.

Zbadajmy, jak różne materiały stosowane w tłoczeniu metali zachowują się podczas kształtowania — oraz kiedy należy stosować każdy z nich.

Wybór gatunku stali do części konstrukcyjnych

Stal węglowa pozostaje podstawowym materiałem stosowanym w tłocznictwie metali. Jest tania, powszechnie dostępna i oferuje doskonałą równowagę między plastycznością a wytrzymałością. Jednak nie wszystkie gatunki stali są sobie równe.

Wybierając stal do tłoczenia, należy uwzględnić podstawowy kompromis: plastyczność kontra wytrzymałość. Stale niskowęglowe (np. 1008 lub 1010) łatwo się gięją i tłoczą, ale charakteryzują się umiarkowaną wytrzymałością rozciągania. Gatunki o wyższej zawartości węgla zapewniają lepsze właściwości konstrukcyjne, lecz opierają się odkształceniu — zwiększając tym samym ryzyko pęknięć podczas intensywnego kształtowania.

Oto, jak różne gatunki stali węglowej zachowują się w procesie tłoczenia:

- Stal niskowęglowa (0,05–0,15% węgla) – Doskonała kuteść, idealna do głębokiego tłoczenia i złożonych gięć. Stosowana m.in. w uchwytach samochodowych oraz obudowach urządzeń AGD.

- Stal średniewęglowa (0,25–0,50% węgla) – Zrównoważona wytrzymałość i plastyczność. Nadaje się do elementów konstrukcyjnych wymagających umiarkowanego kształtowania.

- Wysokowytrzymałые stali niskostopowe (HSLA) – Zwiększona wytrzymałość przy zachowaniu akceptowalnej plastyczności. Stosowane w konstrukcjach bezpieczeństwa samochodowego, gdzie istotna jest redukcja masy.

Stal ocynkowana zasługuje na szczególne uwagi. Zgodnie z przewodnikiem materiałowy firmy Tenral, powłoki ocynkowane (o grubości ≥8 μm) zapewniają podstawową ochronę przed korozją, zachowując przy tym plastyczność podłoża ze stali węglowej – co czyni je idealnym wyborem dla elementów konstrukcyjnych, w których kluczowe są koszty, np. wsporników nadwozia pojazdu czy paneli urządzeń AGD.

Wyzwania i rozwiązania związane z tłoczeniem aluminium

Gdy ważna jest lekka konstrukcja, tłoczenie aluminium staje się rozwiązaniem pierwszego wyboru. Tłoczone części aluminiowe ważą mniej więcej jedną trzecią masy odpowiednich elementów stalowych – istotna zaleta w zastosowaniach motocyklowych, lotniczych oraz w elektronice użytkowej.

Proces tłoczenia aluminium wiąże się jednak z wyjątkowymi wyzwaniami, które mogą zaskoczyć producentów bez doświadczenia:

- Efekt zwrotu – Niższy moduł sprężystości aluminium powoduje, że części po kształtowaniu „odskakują” w kierunku pierwotnego kształtu. Matryce muszą być zaprojektowane tak, aby nadmiernie zginać materiał, kompensując tę odkształcalność sprężystą.

- Tendencja do gallingu – Aluminium może przyczepiać się do powierzchni narzędzi, powodując wady powierzchniowe. Prawidłowe smarowanie oraz powłoki na matrycach są niezbędne.

- Utrudnianie odkształceniem – W przeciwieństwie do stali aluminium ulega szybkiemu utrudnieniu odkształceniem. Do wykonywania złożonych części może być konieczne przeprowadzenie pośredniego żarzenia między etapami kształtowania.

Mimo tych wyzwań części aluminiowe produkowane metodą tłoczenia oferują istotne korzyści. Stop 6061-T6 charakteryzuje się na przykład doskonałą przewodnością cieplną (idealny do radiatorów), dobrą odpornością na korozję oraz akceptowalną kutejnością przy umiarkowanych wyginaniach i tłoczeniu. Jedna firma telekomunikacyjna osiągnęła o 25 % lepsze odprowadzanie ciepła oraz o 18 % niższe koszty produkcji, zastępując miedź stopem aluminium w radiatorach stacji bazowych technologii 5G.

W zastosowaniach wymagających lekkości i precyzji stopy aluminium pozostają niezrównane – pod warunkiem uwzględnienia ich unikalnych cech kształtowania już na etapie projektowania matryc.

Zachowanie utrudniania odkształceniem stali nierdzewnej

Tłoczenie metali ze stali nierdzewnej wymaga starannej uwagi na zjawisko utwardzania przez odkształcenie – zjawisko, przy którym metal staje się silniejszy i twardszy w miarę jego odkształcania. Błędne podejście do tego zagadnienia prowadzi do pęknięć elementów w trakcie produkcji. Poprawne jego zastosowanie pozwala natomiast uzyskać komponenty odporno na korozję, które przewyższają pod względem trwałości alternatywne rozwiązania o wiele lat.

Kluczowe znaczenie ma zrozumienie wpływu zawartości niklu na szybkość utwardzania przez odkształcenie. Jak wyjaśnia techniczny przewodnik firmy Ulbrich:

- Stal typu 301 (6–8% niklu) – Wysoka szybkość utwardzania przez odkształcenie. Uzyskuje znaczną wytrzymałość podczas kształtowania, co czyni ją doskonałą do operacji gięcia, gdzie kluczowe jest końcowa wytrzymałość elementu. Jednocześnie jednak jest bardziej narażona na pęknięcia podczas głębokiego tłoczenia.

- Stal typu 304 (8–10,5% niklu) – Średnia szybkość utwardzania przez odkształcenie. Zapewnia dobry kompromis między łatwością kształtowania a wytrzymałością. Jest najczęściej stosowanym gatunkiem stali nierdzewnej w ogólnych zastosowaniach tłoczenia.

- Stal typu 305 (10–13% niklu) – Niska szybkość utwardzania przez odkształcenie. Idealna do głębokiego tłoczenia i ciskania (coining), gdzie materiał musi swobodnie przepływać bez szybkiego wzrostu wytrzymałości.

Struktura ziarnista wpływa również na skuteczność tłoczenia stali nierdzewnej. Grube ziarna powodują wadę powierzchniową typu „skórka pomarańczy” podczas ciągnienia — niepożądany efekt przypominający skórkę cytrusów. Drobniejsza struktura ziarnista poprawia zarówno jakość wykończenia powierzchni, jak i plastyczność.

Dzięki wytrzymałości na rozciąganie ≥515 MPa oraz odporności na korozję w atmosferze solnej ≥48 godziny stal nierdzewna 304 pozostaje standardem dla obudów sprzętu medycznego, elementów do przetwórstwa spożywczego oraz zacisków ładowania pojazdów energii nowej (NEV), gdzie odporność na korozję jest bezwzględnie wymagana.

Miedź i brąz do elementów elektrycznych

Gdy przewodność elektryczna decyduje o konstrukcji, miedź i jej stopy z mosiądzem zapewniają niezrównaną wydajność. Materiały te doskonale przepływają podczas procesów tłoczenia, jednocześnie zapewniając właściwości elektryczne i cieplne wymagane przez urządzenia elektroniczne.

Miedź zapewnia przewodność do 98% — co czyni ją niezbędna w zastosowaniach kontaktów elektrycznych, łączników i zacisków. Doskonała kuteść umożliwia jej przebijanie na mikrokontakty stosowane m.in. w elementach kart SIM w smartfonach oraz w zaciskach przemysłowych czujników. Jaka jest cena tego rozwiązania? Miedź jest stosunkowo droga i miększa niż alternatywne stopy stalowe.

Mosiądz (stop miedzi i cynku) stanowi opłacalną alternatywę o doskonałej obrabialności. Mosiądz H62 o twardości ≥HB80 tłoczy się czysto, bez konieczności dodatkowej obróbki — co obniża koszty produkcji komponentów w dużych partiach. Typowe zastosowania obejmują:

- Elementy cylindrów zamków inteligentnych

- Łącznikach klimatyzacji samochodowej

- Elementy dekoracyjne

- Elementy sanitarne

Zgodnie z przypadkami badawczymi branżowymi mosiądz może zastąpić czystą miedź w wielu zastosowaniach, w których maksymalna przewodność nie jest kluczowa — zapewniając obniżenie kosztów obróbki o 22% przy jednoczesnym zachowaniu akceptowalnej wydajności elektrycznej.

Oba materiały wyróżniają się doskonałą nadawalnością do operacji kształtowania dzięki swojej naturalnej krawędzi. Stopniowe tłoczenie matrycą szczególnie dobrze sprawdza się przy miedzi i mosiądzu, ponieważ ich plastyczność umożliwia ciągłą produkcję w wysokiej prędkości bez problemów związanych z kruchością, które często występują w przypadku twardszych materiałów.

Właściwości materiału wpływające na nadawalność do tłoczenia

Niezależnie od wybranego metalu na sukces tłoczenia wpływają cztery właściwości materiału:

- PLASTYCZNOŚĆ – O ile materiał może się rozciągać przed pęknięciem. Wyższa krawędź umożliwia głębokie wyciąganie i złożone gięcia.

- Wytrzymałość na zginanie – Naprężenie, przy którym rozpoczyna się trwała deformacja. Niższa granica plastyczności ułatwia kształtowanie, ale może prowadzić do otrzymania końcowych elementów o niższej wytrzymałości.

- Stopa twardnienia – Szybkość, z jaką materiał wzmacnia się podczas deformacji. Niskie wartości sprzyjają wyciąganiu; wysokie wartości sprzyjają gięciu, gdzie istotna jest końcowa wytrzymałość.

- Struktura ziarna – Drobniejsze ziarna zazwyczaj poprawiają nadawalność do kształtowania oraz jakość powierzchni. Grubsze ziarna mogą powodować wady powierzchniowe i zmniejszać krawędź.

Zrozumienie tych właściwości pozwala przewidzieć, jak materiały zachowają się podczas tłoczenia — i uniknąć kosztownych awarii produkcyjnych.

Porównanie materiałów do tłoczenia metali

Ta tabela porównawcza podsumowuje kluczowe cechy, które pomogą w doborze odpowiedniego materiału:

| Typ materiału | Ocena formowania | Typowe zastosowania | Szczególne względy |

|---|---|---|---|

| Stal o Niskim Węglowodanach | Doskonały | Uchwyty samochodowe, obudowy urządzeń AGD, elementy wykonane metodą głębokiego tłoczenia | Wymaga ochrony przed korozją; najtańsza opcja |

| Stal galwanizowana | Dobre | Uchwyty podwozia, panele systemów klimatyzacji i wentylacji (HVAC), obudowy zewnętrzne | Powłoka może pęknąć podczas intensywnego gięcia; podstawowa ochrona przed rdzą |

| Stopy aluminium | Dobra do bardzo dobrej | Radiatory, obudowy urządzeń elektronicznych, lekkie elementy konstrukcyjne | Znaczny odbiór sprężysty; wymaga smarowania w celu zapobieżenia zaciskaniu się powierzchni |

| nierdzewna stal 304 | Umiarkowany | Sprzęt medyczny, przetwórstwo żywności, złącza ładowania | Ulega wytężeniu podczas kształtowania; wymaga wyższego nacisku |

| stal nierdzewna 305 | Dobre | Pojemniki wykonywane metodą głębokiego tłoczenia, części o złożonej formie | Niski współczynnik utwardzania odkształceniem – idealny do operacji tłoczenia |

| Miedź | Doskonały | Kontakty elektryczne, łączniki, elementy termiczne | Najwyższa przewodność, ale wyższy koszt; materiał miękki |

| Mosiądz (H62) | Doskonały | Elementy zamków, armatura sanitarno-wodna, dekoracyjne elementy wyposażenia | Opłacalna alternatywa dla miedzi; doskonała obrabialność |

Wybór odpowiedniego materiału to tylko jedna część zagadki. Sposób zaprojektowania elementu oraz struktura procesu produkcyjnego decydują o tym, czy wybór materiału przekładający się na pomyślne i opłacalne wytwarzanie.

Kompletny cykl tłoczenia – od projektowania do produkcji

Wybrałeś idealny materiał do swojego zastosowania. Co dzieje się jednak dalej? Jak koncepcja na papierze staje się precyzyjnym elementem tłoczonym, który wychodzi z linii produkcyjnej?

Proces tłoczenia blachy obejmuje znacznie więcej niż tylko prasowanie metalu przez matrycę. Kluczem do sukcesu jest zorganizowany przepływ pracy, w którym każdy etap opiera się na poprzednim — od początkowych decyzji projektowych wpływających na złożoność narzędzi po protokoły kontroli jakości zapewniające, że każda część spełnia określone wymagania.

Przeanalizujmy kompleksowo cały cykl od projektowania po gotowe tłoczone elementy z blachy.

Zasady Projektowania z Myślą o Producie (DFM)

Oto realistyczna ocena sytuacji: około 70% kosztów produkcji jest ustalanych już w fazie projektowania. Decyzje podejmowane na papierze bezpośrednio determinują złożoność narzędzi, wydajność produkcji, a ostatecznie także koszt pojedynczej części.

Skuteczne wytyczne projektowania blachy skupiają się na tworzeniu części, które mogą być rzeczywiście produkowane za pomocą urządzeń do tłoczenia — w sposób powtarzalny i ekonomiczny. Zgodnie z Wytycznymi DFM firmy Five Flute , inżynierowie mechaniczni powinni podejść do projektowania tłoczonych elementów z blachy z zasadniczym zrozumieniem, jak operacje kształtowania wpływają na końcową geometrię części.

Kluczowe kwestie DFM obejmują:

- Minimalne promienie gięcia – Zachowaj promień gięcia większy lub równy grubości materiału dla materiałów plastycznych. Dla hartowanego aluminium, takiego jak 6061-T6, zwiększ tę wartość do 4× grubości materiału, aby zapobiec powstawaniu pęknięć.

- Umiejscowienie otworów – Umieszczaj otwory w odległości co najmniej 2× grubości materiału od krawędzi, aby zapobiec wybrzuszeniom. Umieszczaj otwory w odległości 2,5× grubości materiału plus promień gięcia od linii gięcia, aby uniknąć odkształceń.

- Wyrównanie kierunku włókien – Orientsuj gięcia prostopadle do kierunku walcowania materiału, o ile to możliwe. Nieprzestrzeganie tej zasady może prowadzić do powstawania pęknięć, zwłaszcza przy metalach o niższej plastyczności.

- Nacięcie kompensacyjne – Dodaj wycinki materiału w miejscach, gdzie gięcia stykają się z płaskimi sekcjami, aby zapobiec rozdartiom. Szerokość ulgi powinna być większa niż połowa grubości materiału.

Zgodnie ze standardami Xometry dotyczącymi projektowania części wykonanych metodą tłoczenia, minimalne średnice otworów zależą od rodzaju materiału — wynoszą 1,2× grubość dla materiałów plastycznych, takich jak aluminium, ale 2× grubość dla stopów stali nierdzewnej o wyższej wytrzymałości.

Te ograniczenia mogą wydawać się uciążliwe, ale w rzeczywistości są uwalniające. Przestrzeganie od początku wytycznych projektowania elementów z blachy pozwala uniknąć kosztownych zmian projektu na późniejszym etapie — a także zapewnia, że Twoje części będą mogły być produkowane z wymaganą dokładnością.

Opracowanie i walidacja narzędzi

Gdy Twój projekt przejdzie przegląd DFM (Design for Manufacturability), rozpoczyna się etap opracowania narzędzi. W tej fazie geometria Twojej części jest przekształcana w precyzyjne matryce, które będą kształtować każdy element.

Proces opracowania narzędzi obejmuje zazwyczaj następujące etapy:

- Projektowanie matryc – Inżynierowie przekształcają geometrię części w układ stacji matrycy, określając luz pomiędzy wybijakiem a matrycą, ścieżki przepływu materiału oraz kolejność operacji kształtujących. Oprogramowanie symulacyjne CAE przewiduje zachowanie materiału i identyfikuje potencjalne wady jeszcze przed rozpoczęciem obróbki stali.

- Wybór stali narzędziowej i jej obróbka – Elementy matryc są wykonywane ze stali narzędziowej hartowanej, zdolnej wytrzymać miliony cykli kształtowania. Precyzyjne geometrie wymagane do spójnej produkcji części uzyskuje się za pomocą obróbki CNC i elektroerozyjnego cięcia drutem (wire EDM).

- Montaż i próbne uruchomienie matryc – Zmontowane matrycy podlegają wstępnemu testowaniu w celu zweryfikowania prawidłowego przepływu materiału, luzów oraz wymiarów części. Dokonywane są korekty w celu zoptymalizowania warunków kształtowania.

- Produkcja próbek i walidacja – Początkowe części są mierzone zgodnie ze specyfikacją. Dane pomiarowe potwierdzają, że matryca wytwarza części z zachowaniem dopuszczalnych odchyłek przed rozpoczęciem pełnej produkcji.

Jak zauważa firma Die-Matic, oprzyrządowanie jest kluczowe dla efektywnego, precyzyjnego i udanego procesu produkcyjnego. Wybór odpowiednich matryc oraz współpraca z inżynierami konstruktorami w fazie prototypowania pozwala zweryfikować zamierzony proces jeszcze przed zatwierdzeniem narzędzi produkcyjnych.

Ta faza walidacji pozwala na wczesne wykrycie problemów — wtedy, gdy koszt wprowadzenia zmian wynosi setki dolarów, a nie dziesiątki tysięcy.

Uruchomienie produkcji i inspekcja pierwszego egzemplarza

Posiadając zweryfikowane narzędzia, uruchomienie produkcji przekształca komórkę produkcyjną z bezczynnego wyposażenia w precyzyjny system produkcyjny.

Uruchomienie procesu obróbki blachy obejmuje:

- Montaż i regulacja wykrojnika – Ustawienie matryc w prasie z dokładnym pozycjonowaniem. Poprawne wyrównanie zapewnia spójne kształtowanie na wszystkich stanowiskach oraz zapobiega przedwczesnemu zużyciu narzędzi.

- Ładowanie materiału i ustawienie podawania – Zbiorniki z taśmą lub płytki blachy są umieszczane w odpowiedniej pozycji do prawidłowego podawania. Mechanizmy podawania są kalibrowane tak, aby przesuwać materiał o właściwą odległość pomiędzy uderzeniami prasy.

- Konfiguracja parametrów prasy – Siła nacisku (tonaż), prędkość suwu oraz wysokość zamknięcia są ustawiane zgodnie z zweryfikowanymi parametrami procesu. W przypadku pras serwonapędowych może być konieczne zaprogramowanie niestandardowych profili ruchu.

- Inspekcja pierwszego egzemplarza (FAI) – Początkowe części produkcyjne poddawane są kompleksowej kontroli wymiarowej. Wyniki pomiarów są dokumentowane i porównywane ze specyfikacjami zawartymi na rysunkach.

- Zatwierdzenie procesu – Gdy inspekcja pierwszego egzemplarza (FAI) potwierdzi, że części spełniają wymagania, produkcja przebiega zgodnie z ustalonymi protokołami monitorowania.

Inspekcja pierwszego egzemplarza zasługuje na szczególne uwagi. Zgodnie z najlepszymi praktykami branżowymi kontrola jakości w procesie tłoczenia metalu zależy w dużej mierze od właściwości surowca, takich jak twardość i grubość — dlatego weryfikacja materiału przyjmowanego do produkcji jest krytycznie ważna przed rozpoczęciem procesu produkcyjnego.

Ponad weryfikację materiału, inspekcja pierwszego egzemplarza zwykle obejmuje:

- Pomiar krytycznych wymiarów za pomocą współrzędnościowej maszyny pomiarowej (CMM) lub systemów optycznych

- Ocena jakości powierzchni

- Badania twardości, jeśli są one określone

- Inspekcję wizualną pod kątem wyprasek, pęknięć lub wad powierzchniowych

Takie systematyczne podejście zapewnia wykrycie problemów jeszcze przed wyprodukowaniem tysięcy niespełniających wymagań części.

Osiąganie ścisłych tolerancji w elementach tłoczonych

Jakie tolerancje można faktycznie osiągnąć przy precyzyjnym tłoczeniu? To pytanie ma istotne znaczenie, ponieważ możliwości tolerancyjne mają bezpośredni wpływ na to, czy tłoczenie jest odpowiednim procesem dla danej aplikacji, czy też konieczne jest zastosowanie alternatywnych metod.

Standardy tolerancji różnią się w zależności od rodzaju operacji i użytego sprzętu:

| Rodzaj operacji | Tolerancja standardowa | Dokładność tolerancji | Kluczowe czynniki |

|---|---|---|---|

| Wykrawanie/Wywiercanie | ±0,005 cala (±0,13 mm) | ±0,002" (±0,05 mm) | Luzy matrycy, grubość materiału, stan narzędzi |

| Zgięcie | ±0,5° kątowo, ±0,010 cala liniowo | ±0,25° kątowo, ±0,005 cala liniowo | Kompensacja odbicia sprężynowego, spójność materiału |

| Rysunek | ±0,010 cala (±0,25 mm) | ±0,005 cala (±0,13 mm) | Kontrola przepływu materiału, ciśnienie uchwytu blachy |

| Wytłaczanie | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Moc prasująca, dokładność matrycy, twardość materiału |

Wiele czynników wpływa na to, czy osiągnie się tolerancje standardowe czy precyzyjne:

- Rodzaj urządzenia – Prasy serwomechaniczne z programowalnymi profilami ruchu zazwyczaj zapewniają ścislsze tolerancje niż prasy mechaniczne pracujące z maksymalną prędkością.

- Jakość narzędzi – Precyzyjnie szlifowane matryce z mniejszymi luzami pozwalają na produkcję bardziej dokładnych części, ale wymagają częstszej konserwacji.

- Spójność materiału – Różnice w grubości lub twardości materiału wpływają bezpośrednio na wymiary wytworzonego elementu. Określenie ścislszych допuszczalnych odchyleń materiału poprawia spójność części.

- Kontrola procesu – Monitorowanie statystycznej kontroli procesu (SPC) pozwala wykryć dryf jeszcze przed przekroczeniem przez części dopuszczalnych granic tolerancji.

W przypadku precyzyjnych części tłoczonych wymagających najściślejszych tolerancji warto rozważyć zastosowanie operacji koiningu, w której wysokie ciśnienie zapewnia wyjątkową dokładność wymiarową. W przypadku cech rozłożonych na wielu gięciach zwykle dochodzi do sumowania się tolerancji – dlatego krytyczne wymiary powinny być odnoszone do jednego punktu odniesienia, o ile to możliwe.

Zrozumienie możliwości tolerancyjnych pozwala właściwie określić wymagania projektowe. Nadmiernie ścisłe tolerancje zwiększają koszty poprzez obniżenie prędkości produkcji oraz konieczność częstszych kontroli. Zbyt luźne tolerancje niosą ryzyko problemów montażowych lub awarii funkcjonalnych w trakcie eksploatacji.

Kompletny przepływ pracy związany z tłoczeniem blachy

Podsumowując, poniżej przedstawiono sekwencyjny przepływ pracy z kluczowymi zagadnieniami do rozważenia na każdym etapie:

- Projektowanie części i analiza zapewnienia wykonalności produkcyjnej (DFM) – Zastosuj wytyczne projektowania elementów blachowych dotyczące promieni gięcia, rozmieszczenia otworów oraz doboru materiału. Zweryfikuj wykonalność produkcyjną przed inwestycją w narzędzia.

- Wycena narzędzi i ich zatwierdzenie – Uzyskaj oferty cenowe na narzędzia na podstawie zakładanej wielkości produkcji, złożoności części oraz wymagań dotyczących dokładności wymiarowej. Zatwierdź koncepcje projektu matryc.

- Projektowanie matryc i symulacje CAE – Inżynierowie opracowują szczegółowe projekty matryc wraz z symulacjami kształtowania, aby przewidzieć zachowanie materiału oraz zoptymalizować układ stacji.

- Wykonanie narzędzi – Komponenty matryc są frezowane, poddawane obróbce cieplnej oraz montowane. Czas realizacji zwykle wynosi od 4 do 12 tygodni w zależności od złożoności.

- Próba matrycy i jej dopasowanie – Wytwarzane i mierzone są próbki wstępne. Matryce są dostosowywane w celu osiągnięcia docelowych wymiarów oraz jakości powierzchni.

- Inspekcja i zatwierdzenie pierwszego egzemplarza – Kompleksowe dokumenty inspekcyjne potwierdzają, że części spełniają określone wymagania techniczne. Zatwierdzenie przez klienta uprawnia do uruchomienia produkcji.

- Rozpoczęcie produkcji seryjnej – Parametry procesu są ustalone, a produkcja rozpoczyna się z zastosowaniem ustanowionych protokołów monitorowania jakości.

- Kontrola jakości w trakcie produkcji – Monitorowanie statystyczne procesów (SPC), okresowe inspekcje oraz konserwacja matryc zapewniają stałą jakość w całym cyklu produkcyjnym.

Takie zorganizowane podejście przekształca tłoczenie blachy z dziedziny rzemiosła w powtarzalną naukę — gdzie jakość jest zaprojektowana od samego początku, a nie sprawdzana na końcu procesu.

Jednak nawet przy najbardziej optymalnym przebiegu procesu mogą wystąpić problemy. Zrozumienie typowych wad oraz sposobów ich zapobiegania pozwala utrzymać płynność produkcji — a także zapewnić zadowolenie klientów.

Strategie kontroli jakości i zapobiegania wadom

Nawet przy idealnie zaprojektowanym przepływie pracy części tłoczone mogą nadal ulec uszkodzeniu. Pęknięcia pojawiają się tam, gdzie nie powinny. Krawędzie wychodzą nierówne. Części odkształcają się z powrotem pod niewłaściwym kątem po procesie kształtowania. Brzmi to znajomo?

Różnica między opłacalną a kosztowną operacją tłoczenia często sprowadza się do zrozumienia przyczyn występowania wad — oraz zapobiegania im jeszcze przed ich powstaniem. Przyjrzymy się najbardziej powszechnym problemom wpływającym na tłoczone elementy metalowe oraz strategiom zapewniającym gładki przebieg produkcji.

Przewidywanie i kompensacja odkształcenia sprężystego

Oto frustrująca rzeczywistość: każda wygięta część metalowa dąży do powrotu do stanu prostego. To odkształcenie sprężyste — zwane odkształceniem sprężystym — występuje, ponieważ metal zachowuje część odkształcenia sprężystego po procesie kształtowania. Gdy prasa zwalnia, część częściowo wraca w kierunku pierwotnego, płaskiego kształtu.

Odkształcenie sprężyste staje się szczególnie problematyczne w przypadku:

- Materiały o wysokiej wytrzymałości – Stali wysokowytrzymałych zaawansowanych oraz stopów aluminium wykazują większe odkształcenie sprężyste niż stal miękka

- Duże średnice gięcia – Łagodniejsze zgięcia magazynują więcej energii sprężystej, zwiększając odbicie sprężyste

- Cieńsze materiały – Mniej materiału przeciwdziała siłom odzysku sprężystego

W jaki sposób producenci kompensują ten efekt? Matryce do tłoczenia stali są projektowane tak, aby nadmierne zgięcie elementów przekraczało docelowy kąt. Gdy wystąpi odbicie sprężyste, element „relaksuje się” do prawidłowej końcowej pozycji. W przypadku zastosowań wymagających wysokiej precyzji oprogramowanie symulacyjne CAE przewiduje zachowanie związane z odbiciem sprężystym w trakcie projektowania matryc — umożliwiając inżynierom obliczenie dokładnych kątów kompensacyjnych jeszcze przed wytworzeniem narzędzi stalowych.

Nowoczesne prasy serwomechaniczne dodają kolejny poziom kontroli. Programowalne czasy postoju w dolnym punkcie suwu pozwalają materiałowi „ustalić się” przed zwolnieniem, co zmniejsza odzysk sprężysty. To podejście okazuje się szczególnie skuteczne przy tłoczonych elementach stalowych wymagających ścisłych tolerancji kątowych.

Zapobieganie wadom w postaci marszczenia i pęknięcia

Marszczenie i pęknięcie to przeciwstawne tryby uszkodzenia — jednak często mają ten sam pierwotny powód: niewłaściwą kontrolę przepływu materiału.

Zakraczanie występuje, gdy blacha metalowa ulega wyboczeniu pod wpływem naprężeń ściskających podczas operacji tłoczenia. Wyobraź sobie wciskanie obrusu do miski — bez odpowiedniego ograniczenia materiał gromadzi się w fałdach. W procesie tłoczenia zjawisko to występuje, gdy siła docisku płyty przytrzymującej blank jest zbyt niska lub geometria matrycy umożliwia nieograniczone ściskanie materiału.

Pękanie (nazywane również rozerwaniem) występuje, gdy materiał rozciąga się poza swoje granice wytrzymałościowe. Zgodnie z Badaniami symulacyjnymi tłoczenia , rozerwania powstają w wyniku lokalnego wydłużenia (zwężenia), przy którym grubość materiału spada poniżej bezpiecznych granic — szczególnie często występuje to przy skomplikowanej geometrii i materiałach o wysokiej wytrzymałości.

Przyczyny i rozwiązania dla każdego typu wady:

- Przyczyny pomarszczeń – Niewystarczająca siła docisku płyty przytrzymującej blank, nadmiar materiału w strefach tłoczenia, niewłaściwa luz matrycy

- Zapobieganie pomarszczeniom – Zwiększenie siły docisku płyty przytrzymującej blank, optymalizacja wymiarów i kształtu blanku, dodanie grzebieni tłocznych w celu kontrolowania przepływu materiału

- Przyczyny rozerwań – Zbyt wysokie ciśnienie uchwytu blachy ograniczające przepływ, nieodpowiednie właściwości materiału, błędne wymiary blachy, rdza lub uszkodzenia na powierzchni narzędzi

- Zapobieganie rozrywaniu – Zmniejszyć ciśnienie uchwytu blachy, dobierać materiały o szerszym zakresie stosunku granicy plastyczności do wytrzymałości na rozciąganie, zweryfikować geometrię blachy za pomocą symulacji, utrzymywać powierzchnie narzędzi w dobrym stanie

Zauważasz paradoks? Zbyt niskie ciśnienie uchwytu blachy powoduje pomarszczenia. Zbyt wysokie – rozrywanie. Znalezienie optymalnego poziomu wymaga zrozumienia konkretnego materiału i geometrii — dlatego symulacja okazuje się nieoceniona przy produkcji złożonych części tłoczonych.

Kontrola wyprasek i jakość krawędzi

Wypraski — czyli wypukłe krawędzie pozostawiane po operacjach cięcia lub przebijania — mogą wydawać się drobnymi uciążliwościami. Jednak powodują rzeczywiste problemy: zakłócenia w montażu, zagrożenia bezpieczeństwa dla obsługujących oraz przyspieszone zużycie współpracujących elementów.

Powstawanie wyprasek zależy od kilku czynników:

- Luź matrycy – Zbyt duża luz między matrycą a stemplem powoduje, że materiał wpływa do szczelin zamiast czysto ścinania się

- Ostrość narzędzi – Zużyte krawędzie tnące tłoczą materiał zamiast go przecinać

- Właściwości materiału – Materiały plastyczne mają tendencję do tworzenia większych wykwitów niż twardsze gatunki

- Współosiowość matrycy i stempla – Niewłaściwa współosiowość powoduje nieregularne obciążenie oraz nieregularne powstawanie wykwitów

Strategie zapobiegawcze koncentrują się na konserwacji narzędzi i prawidłowym projektowaniu. Optymalna luz matrycy zwykle wynosi od 5 do 10% grubości materiału dla stali — mniejsze luzy zapewniają czystsze krawędzie, ale przyspieszają zużycie matrycy. Regularne sprawdzanie krawędzi tnących pozwala wykryć zużycie jeszcze przed powstaniem uciążliwych wykwitów.

W przypadku zastosowań wymagających krawędzi bez wykwitów konieczne mogą być operacje wtórne, takie jak polerowanie w bębnach, wykańczanie wibracyjne lub precyzyjne usuwanie wykwitów. Jednak te operacje zwiększają koszty — dlatego preferowanym podejściem w optymalizacji projektowania tłoczników jest odpowiednie zaprojektowanie matrycy oraz jej regularna konserwacja.

Konserwacja matryc w celu zapewnienia spójnej jakości

Wasze matryce są precyzyjnymi instrumentami — a jak każdy narzędzie precyzyjne, ulegają one zużyciu. Zrozumienie wpływu zużycia narzędzi na jakość tłoczonych elementów metalowych pozwala zaplanować harmonogramy konserwacji tak, aby zapobiegać wadom, zamiast reagować na nie.

Zużycie narzędzi przejawia się w przewidywalny sposób:

- Zaokrąglenie krawędzi tnących – Zwiększa powstawanie wyprasek i wymaga wyższej siły prasowania

- Zaciekanie powierzchniowe (galling) – Przyczepianie się materiału do powierzchni matrycy powoduje zadrapania oraz ślady przesuwu na elementach

- Przesunięcie geometryczne – Zużycie powierzchni kształtujących stopniowo zmienia wymiary elementów

- Uszkodzenie powłoki ochronnej – Powłoki ochronne zużywają się, co przyspiesza degradację podstawowego metalu

Zgodnie z wytycznymi jakościowymi firmy Manor Tool, prawidłowa konserwacja obejmuje regularne sprawdzanie, smarowanie, czyszczenie oraz wymianę sprzętu w razie konieczności. Dzięki systematycznej konserwacji przedłużasz żywotność narzędzi i minimalizujesz ryzyko uzyskania niskiej jakości tłoczenia.

Skuteczne programy konserwacji matryc obejmują:

- Zaplanowane inspekcje oparte na liczbie uderzeń, a nie na czasie kalendarzowym

- Dokumentowane pomiary zużycia śledzące zmiany wymiarowe w trakcie serii produkcyjnych

- Profilaktyczne ostrzenie przed degradacją krawędzi tnących poniżej punktów odzyskania

- Monitorowanie smarów w celu zapewnienia prawidłowego utworzenia warstwy smarnej między narzędziem a obrabianymi elementami

Pod względem ekonomicznym profilaktyka jest korzystniejsza. Ostrzenie stempla kosztuje jedynie ułamek ceny jego wymiany — a wcześnie wykryte zużycie pozwala uniknąć kosztów odpadów związanych z produkcją wyrobów poza tolerancjami.

Jak symulacja CAE zapobiega wadom

Dlaczego czekać na produkcję, aby odkryć problemy? Nowoczesna symulacja CAE przewiduje wady jeszcze przed wykonaniem jakichkolwiek narzędzi stalowych — oszczędzając tygodnie czasu prób i tysiące złotych na modyfikacje narzędzi.

Według Badania nad symulacją CAE , symulacja procesu kształtowania wymaga starannego przygotowania, aby zapewnić realistyczne wyniki — w tym dokładne modelowanie materiału, odpowiednie warunki brzegowe oraz właściwe definicje kontaktu i tarcia.

Symulacja identyfikuje potencjalne problemy, w tym:

- Strefy cieniowania, które mogą pęknąć podczas kształtowania

- Obszary ściskania niewrażliwe na powstawanie fałd

- Wielkość odbicia sprężynowego wymagająca kompensacji matrycy

- Wzorce przepływu materiału wpływające na końcowe wymiary wyrobu

Inwestycja w symulację przynosi korzyści na całym etapie produkcji. Matryce zaprojektowane przy wsparciu symulacji zwykle wymagają mniejszej liczby prób technologicznych, szybciej osiągają docelowe wymiary oraz zapewniają bardziej spójne parametry wyrobów w trakcie długotrwałej produkcji.

Dla złożonych elementów metalowych wykonanych metodą tłoczenia — szczególnie tych obejmujących głębokie wykrawanie lub materiał o wysokiej wytrzymałości — symulacja stała się standardową praktyką, a nie opcjonalną luksusową usługą. Pytanie nie brzmi już, czy można sobie pozwolić na symulację, lecz czy można sobie pozwolić na alternatywę polegającą na wykrywaniu problemów bezpośrednio na linii produkcyjnej.

Zrozumienie zapobiegania wadom pozwala utrzymać produkcję w wysokiej sprawności. Ale jak proces tłoczenia porównuje się do innych metod wytwarzania — i kiedy należy wybrać zupełnie inną technologię?

Wykrawanie w porównaniu z alternatywnymi procesami produkcyjnymi

Opanowałeś podstawy procesu wykrawania metalu — operacje, typy matryc, dobór pras, materiały oraz kontrolę jakości. Ale istnieje pytanie, które decyduje o tym, czy wykrawanie jest odpowiednim rozwiązaniem dla Twojego projektu: kiedy należy wybrać wykrawanie zamiast innych metod produkcyjnych?

Odpowiedź nie zawsze jest prosta. Każdy proces produkcyjny wyróżnia się w określonych sytuacjach, a wybór niewłaściwej metody może kosztować Cię tysiące złotych dodatkowych wydatków lub przegapienie terminów produkcji. Porównajmy więc wykrawanie z trzema najbardziej powszechnymi alternatywami: frezowaniem CNC, cięciem laserowym oraz drukowaniem 3D.

Wykrawanie w porównaniu z frezowaniem CNC – aspekty ekonomiczne

W swojej istocie wykrawanie i frezowanie CNC reprezentują fundamentalnie różne podejścia do tworzenia części. Wykrawanie zmienia kształt materiału poprzez kształtowanie — żaden metal nie jest usuwany. Frezowanie CNC usuwa materiał poprzez cięcie — wiórkę trafia do pojemnika na odpady.

Ta różnica determinuje istotne różnice ekonomiczne:

- Wykorzystanie materiału – Produkcja metodą tłoczenia zwykle osiąga wykorzystanie materiału na poziomie 85–95%, podczas gdy frezowanie CNC może wykorzystywać tylko 30–60% surowego materiału, w zależności od geometrii detalu

- Czas cyklu – Prasa tłocząca wytwarza detale w ciągu kilku sekund; frezowanie CNC wymaga od kilku minut do kilku godzin na jeden detal

- Inwestycja w narzędzia – Tłoczenie wymaga specjalnych matryc (koszt od 10 000 do 50 000 USD i więcej), podczas gdy CNC wykorzystuje standardowe narzędzia skrawające (koszt od 50 do 500 USD za sztukę)

- Złożoność części – CNC doskonale nadaje się do wykonywania złożonych geometrycznie detali 3D z pełnego materiału; tłoczenie działa najlepiej przy elementach wykonanych z blachy

Kiedy frezowanie CNC ma przewagę? W przypadku produkcji niskoseryjnej złożonych detali pełnowymiarowych elastyczność CNC przewyższa wymagania inwestycyjne związane z przygotowaniem matryc do tłoczenia. Jeśli potrzebujesz 50 złożonych wsporników z ścisłymi tolerancjami na cechach wykonanych frezowaniem, CNC zapewnia je bez konieczności czekania przez wiele tygodni na opracowanie matryc.

Kiedy tłoczenie dominuje? Gdy objętości przekroczą kilka tysięcy sztuk, proces produkcyjny tłoczenia staje się znacznie bardziej opłacalny. Koszt przypadający na pojedynczą część spada w miarę rozliczania kosztów narzędzi na całą produkcję – ostatecznie osiągając kilka centów za część w przypadku prostych geometrii.

Kiedy cięcie laserem jest lepsze niż tłoczenie

Cięcie laserem i tłoczenie działają oba na blachach – dlatego porównanie tych dwóch metod staje się szczególnie interesujące. Obie techniki pozwalają na wycinanie płaskich kształtów, tworzenie otworów oraz wytwarzanie półfabrykatów, które stają się gotowymi częściami.

Zgodnie z badaniami branżowymi cięcie laserem zapewnia 40-procentowe obniżenie kosztów w porównaniu do tłoczenia przy partiach mniejszych niż 3000 sztuk, eliminując koszty narzędzi w wysokości ponad 15 000 USD oraz osiągając dokładność ±0,1 mm w porównaniu do tolerancji tłoczenia wynoszącej ±0,3 mm.

Główne zalety cięcia laserem obejmują:

- Brak inwestycji w narzędzia – Programowanie cyfrowe całkowicie eliminuje koszty matryc

- Szybki czas realizacji – Części mogą zostać wysłane w ciągu 24–48 godzin, podczas gdy przygotowanie narzędzi do tłoczenia trwa od 4 do 8 tygodni

- Elastyczność projektowania – Możliwość natychmiastowej zmiany geometrii części poprzez załadowanie nowego programu cięcia

- Wyższa Precyzja – Lasery włóknikowe osiągają spójne tolerancje na poziomie ±0,1 mm

Jednak w przypadku większych serii produkcji tłoczenie odzyskuje przewagę. Prasy tłocznikowe wykonują setki uderzeń na minutę — znacznie szybciej niż nawet najbardziej wydajne systemy laserowe. Zmieniają się również ukryte koszty: koszty cięcia laserowego rosną liniowo wraz z ilością, podczas gdy koszty tłoczenia drastycznie spadają wraz ze wzrostem objętości produkcji.

Wybierz cięcie laserowe, gdy: objętość produkcji pozostaje poniżej 3000 sztuk, potrzebujesz możliwości szybkiego prototypowania, projekty zmieniają się często lub wymagania dotyczące dokładności przekraczają możliwości tłoczenia.

Wybierz tłoczenie i prasowanie, gdy: objętość produkcji przekracza 10 000 sztuk, geometria części nadaje się do operacji kształtowania (gięcia, wydłużania, tłoczenia reliefu) oraz długoterminowa produkcja uzasadnia inwestycję w narzędzia.

Kompromisy między tłoczeniem a wytwarzaniem przyrostowym

druk 3D (wytwarzanie przyrostowe) zrewolucjonizował prototypowanie i produkcję małoseryjną. Ale jak porównuje się on do przemysłowego tłoczenia metali w zastosowaniach produkcyjnych?

Porównanie ujawnia wzajemnie uzupełniające się zalety zamiast bezpośredniej konkurencji:

- Szybkość prototypowania – druk 3D pozwala na wytworzenie prototypów funkcjonalnych w ciągu kilku godzin lub dni; tłoczenie wymaga najpierw tygodniowego okresu opracowania narzędzi

- Wolność geometryczna – wytwarzanie przyrostowe umożliwia tworzenie skomplikowanych cech wewnętrznych, których nie da się osiągnąć metodą tłoczenia

- Właściwości materiału – metal tłoczony zapewnia zazwyczaj lepszą wytrzymałość, plastyczność i jakość powierzchni niż metal wydrukowany

- Ekonomika produkcji – koszty druku 3D pozostają stosunkowo stałe niezależnie od ilości; koszt jednostkowy tłoczenia gwałtownie spada przy dużych nakładach

Inteligentni producenci strategicznie wykorzystują obie te technologie. Druk 3D służy do szybkiej weryfikacji projektów przed zainwestowaniem w narzędzia do tłoczenia. Gdy projekty są ostatecznie zatwierdzone, a wielkość produkcji uzasadnia inwestycję, tłoczenie przejmuje rolę główną w fazie masowej produkcji.

Punkt przełączania zależy od złożoności i rozmiaru części. Proste części tłoczone stają się bardziej opłacalne niż druk 3D już przy ilościach od 100 do 500 sztuk. Złożone części wymagające intensywnego przetwarzania wtórnego mogą nie korzystać z tłoczenia, dopóki objętość produkcji nie osiągnie kilku tysięcy sztuk.

Przewodnik po porównaniu procesów produkcyjnych

Ta tabela porównawcza zawiera kryteria decyzyjne obejmujące najważniejsze czynniki wpływające na wybór procesu:

| Kryteria | Pieczętowanie | Obróbka CNC | Cięcie laserowe | drukowanie 3D |

|---|---|---|---|---|

| Koszt przygotowania | Wysokie (10 000–50 000 USD+ za matryce) | Niski (standardowe oprzyrządowanie) | Brak (programowanie cyfrowe) | Brak lub niski |

| Koszt przypadający na jedną sztukę (mała seria) | Bardzo wysokie (amortyzacja narzędzi) | Umiarkowany do wysokiego | Niski do umiarkowanego | Umiarkowany do wysokiego |

| Koszt przypadający na jedną sztukę (duża seria) | Bardzo niskie (kilka centów za sztukę) | Pozostaje wysokie | Pozostaje umiarkowane | Pozostaje wysokie |

| Wykorzystanie materiału | 85-95% | 30-60% | 70-85% | Prawie 100% (recykling proszku) |

| Złożoność geometryczna | Średni (elementy z blachy) | Wysoki (części 3D w postaci brył) | Niski do średniego (profile 2D) | Bardzo wysoki (elementy wewnętrzne) |

| Typowy czas realizacji | 4–8 tygodni (wykonanie narzędzi) + produkcja | Dni do tygodni | 24-48 godzin | Godziny do dni |

Podejmowanie właściwej decyzji dotyczącej procesu

Jak przetłumaczyć tę porównawczą analizę na konkretne decyzje? Skup się na trzech głównych czynnikach:

Wymagania dotyczące objętości decydują o opłacalności ekonomicznej. W przypadku serii produkcyjnych przekraczających 10 000 sztuk i stabilnych projektów, tłoczenie niemal zawsze okazuje się najtańszym rozwiązaniem. Dla serii poniżej 1 000 sztuk bardziej opłacalne są zwykle cięcie laserowe lub frezowanie CNC.

Geometria Części określa możliwość technicznego wykonania. Elementy z blachy zawierające gięcia, wyciągi oraz tłoczone cechy naturalnie nadają się do procesu tłoczenia. Części 3D w postaci brył wymagające obróbki skrawaniem wymagają frezowania CNC. Płaskie profile o złożonych wycięciach najlepiej nadają się do cięcia laserowego.

Ograniczenia czasowe często przeważają nad rozważaniami kosztowymi. Potrzebujesz części już w przyszły tydzień? Cięcie laserowe lub druk 3D zapewnia szybką dostawę. Masz sześć miesięcy na opracowanie narzędzi i długotrwałą produkcję? Wówczas opłacalność ekonomiczna tłoczenia staje się bardzo atrakcyjna.

Najlepsi producenci nie wiążą się z jedną metodą — dopasowują każdy projekt do optymalnej techniki. Zrozumienie tych kompromisów pozwala podejmować świadome decyzje, które równoważą koszty, jakość i wymagania dotyczące terminów dostawy.

Gdy wybór procesu został wyjaśniony, przeanalizujmy, jak te zasady stosowane są w jednym z najbardziej wymagających zastosowań tłoczenia: produkcji samochodowej.

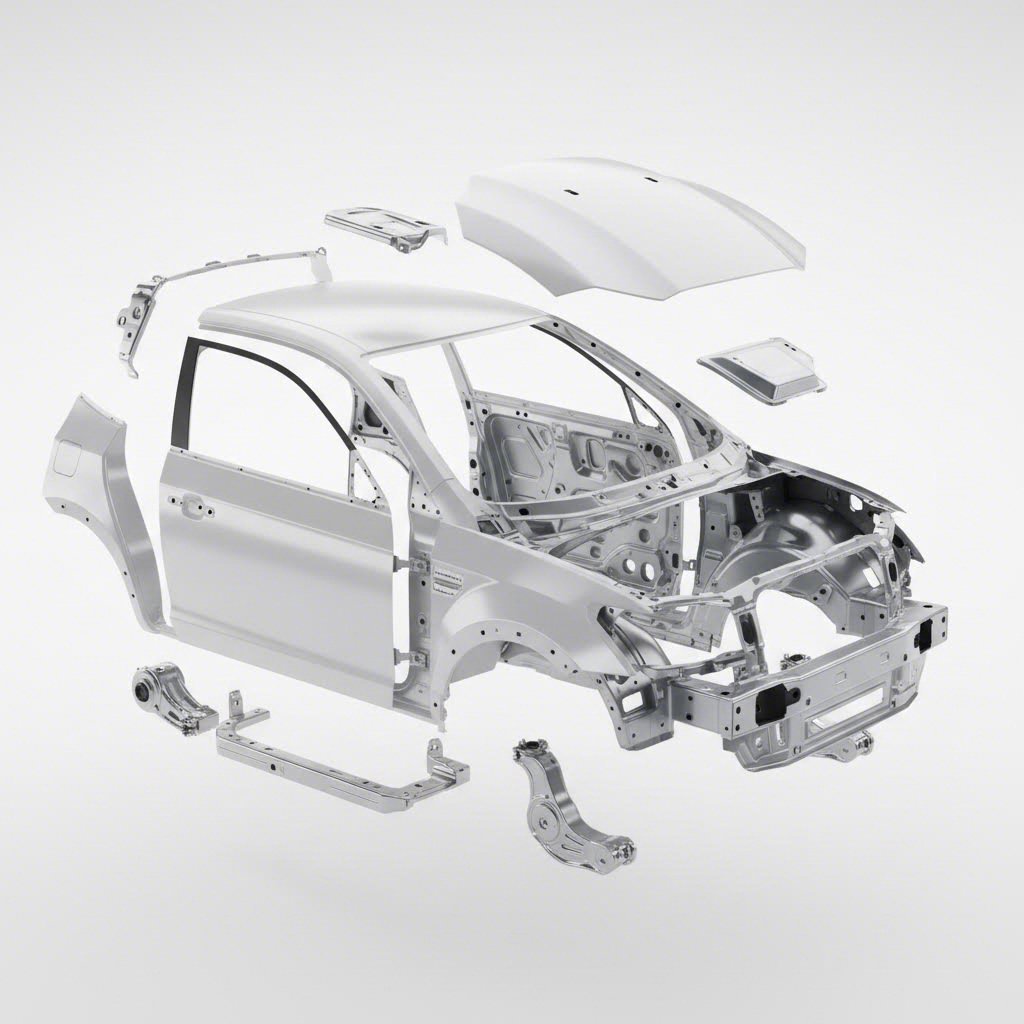

Zastosowania i normy branżowe w zakresie tłoczenia samochodowego

W zakresie procesu tłoczenia w produkcji żadna inna branża nie przesuwa granic tak daleko jak przemysł motocyklowy. Każdy pojazd opuszczający linie montażowe zawiera setki — a czasem nawet tysiące — precyzyjnych części metalowych wykonanych metodą tłoczenia, od ogromnych paneli nadwozia po miniaturowe łącza elektryczne. Skutki? Jeden wadliwy uchwyt może spowodować wycofanie z rynku za milion dolarów.

Co więc czyni tłoczenie metalowe w przemyśle motocyklowym tak wymagającym? I jak producenci mogą systematycznie wytwarzać miliony tłoczonych części metalowych spełniających surowe wymagania branży? Przyjrzymy się zastosowaniom, standardom oraz systemom zapewnienia jakości definiującym ten kluczowy sektor.

Tłoczenie paneli nadwozia i elementów konstrukcyjnych

Zrób kilka kroków wokół dowolnego samochodu — i właśnie obserwujesz działanie tłoczenia metalowego w przemyśle motocyklowym. Drzwi, maski, błotniki, dachy, pokrywy bagażników — te widoczne panele nadwozia zaczynają życie jako płaskie blachy metalowe, które następnie są przekształcane w procesach tłoczenia metalowego o wysokiej wydajności.

Zgodnie z badaniami branżowymi firmy Franklin Fastener te komponenty muszą być trwałe, lekkie oraz precyzyjnie ukształtowane. Tłoczenie metalowe spełnia wszystkie trzy te wymagania efektywnie i opłacalnie, przy objętościach produkcyjnych wymaganych przez przemysł motocyklowy.

Poza tym, co widać, elementy konstrukcyjne i bezpieczeństwa stanowią szkielet pojazdu:

- Szyny ramy i wsporniki poprzeczne – Zapewniają integralność konstrukcyjną w trakcie normalnej eksploatacji oraz w przypadku zderzenia

- Wzmocnienia wspornikowe – Wzmacnianie kluczowych punktów mocowania w całym nadwoziu

- Elementy zawieszenia – Przeguby zawieszenia, podramy i połączenia zapewniające precyzję prowadzenia i komfort jazdy

- Części silnika i skrzyni biegów – Głowice cylindrów, pokrywy zaworów, miski olejowe oraz obudowy wytrzymujące skrajne temperatury i naprężenia mechaniczne

Dokładne tłoczenie metalu wymagane w tych zastosowaniach wykracza daleko poza proste kształtowanie. Wiele elementów konstrukcyjnych przechodzi przez wiele etapów tłoczenia, wymaga ścisłych tolerancji wymiarowych (czasem nawet do 0,05 mm, zgodnie z analizą techniczną firmy Worthy Hardware) oraz musi zachować spójność w całych partiach produkcyjnych obejmujących miliony sztuk.

Elementy wykończenia wnętrza i nadwozia — ramy deski rozdzielczej, centralne konsole, uchwyty drzwi, emblematy oraz kratki chłodnicy — dodają kolejnego stopnia złożoności. Te tłoczone elementy metalowe wymagają nie tylko dokładności wymiarowej, ale także doskonałej jakości powierzchni w przypadku zastosowań widocznych.

Spełnianie standardów jakości producentów samochodów OEM

To miejsce, w którym tłoczenie elementów samochodowych znacząco różni się od innych branż: systemy zarządzania jakością wymagane do uczestnictwa jako dostawca.

Certyfikat IATF 16949 stał się powszechnym językiem jakości w przemyśle motocyklowym i samochodowym. Oryginalnie opracowany w 1999 roku przez Międzynarodową Grupę Roboczą ds. Motocykli i Samochodów (International Automotive Task Force), ten certyfikat harmonizuje systemy oceny jakości na całym świecie w sektorze motocyklowym i samochodowym. Zgodnie z Przeglądem certyfikacji firmy Master Products , certyfikat IATF 16949 określa podstawowy poziom jakości, jakiego można oczekiwać przy zlecaniu projektów tłoczenia metalowych elementów samochodowych.

Certyfikat koncentruje się na trzech głównych celach:

- Poprawa jakości i spójności – Standaryzacja procesów produkcyjnych w celu zapewnienia, że każdy element spełnia określone wymagania techniczne; dodatkowe korzyści obejmują obniżenie kosztów produkcji oraz długoterminową zrównoważoność

- Niezawodność łańcucha dostaw – Ustalenie certyfikowanych dostawców jako „preferowanych dostawców” wśród wiodących producentów samochodów dzięki udowodnionej spójności i odpowiedzialności

- Integracja branżowa – Bezproblemowe połączenie ze standardami certyfikacji ISO w celu stworzenia jednolitego systemu zarządzania jakością w całym łańcuchu dostaw

Co to oznacza w praktyce? Standard IATF 16949 wymaga rygorystycznej kontroli procesów, pełnej śledzilności oraz kompleksowego zarządzania ryzykiem — wymogów znacznie wykraczających poza te, których zwykle oczekuje się od sektorów produkcyjnych. Literatura podkreśla zapobieganie wadom i odchyleniom w produkcji oraz minimalizację odpadów i materiałów niespełniających specyfikacji.

W przypadku części metalowych wykonanych metodą tłoczenia przeznaczonych do zastosowań motocyklowych lub samochodowych oznacza to opracowane plany kontroli, statystyczną kontrolę procesów oraz zweryfikowane systemy pomiarowe. Usterka uchwytu w urządzeniach elektronicznych dla użytkownika końcowego stanowi jedynie uciążliwość. Ta sama usterka uchwytu w układzie hamulcowym pojazdu jest katastrofą — co wyjaśnia, dlaczego standardy motocyklowe i samochodowe znajdują się w osobnej kategorii.

Certyfikowani dostawcy, tacy jak Shaoyi łączy certyfikację IATF 16949 z zaawansowaną symulacją CAE, aby osiągnąć wyniki bez wad, których wymagają producenci samochodów (OEM). To połączenie systemów jakości z inżynierią predykcyjną stanowi obecny stan wiedzy w zakresie produkcji precyzyjnych części blacharskich.

Wymagania związane z masową produkcją samochodową

Produkcja blacharska w przemyśle motocyklowym odbywa się w skali, która przytłoczyłaby większość operacji produkcyjnych. Jeden model pojazdu może wymagać od 300 do 500 unikalnych komponentów blacharskich. Pomnóż tę liczbę przez roczne wolumeny produkcji przekraczające 200 000 pojazdów i zrozumiesz, dlaczego wydajność ma tak kluczowe znaczenie.

Korzyści, które czynią blachowanie metalowe w przemyśle samochodowym opłacalnym przy takich wolumenach, obejmują:

- Zwiększona wydajność – Specjalistyczne prasy blacharskie oraz systemy matryc postępujących umożliwiają szybką produkcję komponentów, co krytycznie przyspiesza tempa produkcji przy jednoczesnym zachowaniu spójności

- Poprawiona jakość – Precyzyjne matryce zaprojektowane specjalnie na potrzeby aplikacji samochodowych zapewniają wysoką jakość powierzchni oraz wymienialność między seriami produkcyjnymi

- Zwiększona wartość – Produkcja w dużych ilościach znacznie obniża koszty przypadające na pojedynczą część, czyniąc tłoczenie metalu jedną z najbardziej opłacalnych metod przetwarzania w branży

- Zmniejszone marnotrawstwo – Zoptymalizowane projekty płytek i techniki takie jak tłoczenie precyzyjne minimalizują odpady materiału, jednocześnie umożliwiając tworzenie lekkich części, które poprawiają oszczędność paliwa w pojeździe

Spełnienie tych wymagań wymaga więcej niż tylko wykwalifikowanego sprzętu. Cykle rozwojowe skróciły się drastycznie – producenci samochodów oczekują szybkiego prototypowania już w ciągu 5 dni od zaprezentowania początkowych koncepcji narzędzi. Współczesni partnerzy z zakresu tłoczenia muszą przyspieszać cykle rozwojowe, zachowując przy tym precyzję niezbędną w produkcji.

Wskaźnik akceptacji przy pierwszym przejściu stał się kluczowym parametrem oceny. Wiodący dostawcy osiągają wskaźnik akceptacji przy pierwszym przejściu na poziomie 93% lub wyższym – co oznacza, że narzędzia produkują części zgodne ze specyfikacją już przy pierwszej próbie produkcyjnej. Ta zdolność pozwala zaoszczędzić wiele tygodni na dostosowaniach i przyspiesza wprowadzanie pojazdów na rynek.