Proces prasowania metali wyjaśniony krok po kroku: od surowego arkusza do precyzyjnego elementu

Co tak naprawdę oznacza tłoczenie metalu w przemyśle produkcyjnym

Czy kiedykolwiek zastanawiałeś się, jak płaska płyta ze stali przekształca się w idealnie ukształtowaną panel drzwi samochodowych lub precyzyjne obudowy elektroniczne? Odpowiedź kryje się w procesie tłoczenia metalu — technice produkcyjnej, która kształtuje nasz współczesny świat w sposób, o którym większość ludzi nawet nie myśli.

Tłoczenie metalu, nazywane również tłoczeniem blachy, to zimny proces produkcyjny kształtowania metalu, w którym wykorzystuje się specjalistyczne matryce oraz prasy wysokociśnieniowe w celu przekształcenia płaskiej blachy metalowej w precyzyjne trójwymiarowe kształty poprzez trwałą odkształcalność plastyczną — bez usuwania żadnego materiału.

Czym więc jest tłoczenie metali w praktyce? Można je traktować jako kontrolowane odkształcenie. W przeciwieństwie do procesów obróbkowych, które usuwają materiał przez cięcie, tłoczenie metali całkowicie go przekształca. Płaski półprodukt wprowadzany jest do prasy, stosowana jest ogromna siła, a na wyjściu pojawia się gotowy element — wszystko w ciągu zaledwie kilku sekund.

Zrozumienie znaczenia tłoczenia wymaga jego odróżnienia od szerszej kategorii procesów kształtowania. Choć termin „kształtowanie” obejmuje wszelkie procesy nadawania kształtu metalowi (w tym gorące procesy, takie jak kucie), tłoczenie metali odnosi się konkretnie do operacji kształtowania na zimno, wykonywanych w temperaturze pokojowej lub bliskiej tej temperatury. To rozróżnienie ma znaczenie, ponieważ kształtowanie na zimno pozwala uzyskać detale o lepszej jakości powierzchni, ścislszych tolerancjach oraz poprawionych właściwościach wytrzymałościowych dzięki umocnieniu przez odkształcenie.

Zasada kształtowania na zimno leżąca u podstaw tłoczenia metali

Dlaczego kształtowanie na zimno jest tak skuteczne? Gdy przyłożysz siłę do blachy przekraczającą jej granicę plastyczności, ale nieprzekraczającą wytrzymałości na rozciąganie, zachodzi coś niezwykłego — materiał ulega odkształceniu plastycznemu. Oznacza to, że zmiana kształtu staje się trwała po usunięciu nacisku.

Fizyka leżąca u podstaw tego zjawiska obejmuje trzy wzajemnie powiązane elementy:

- Rozkład sił: Nacisk musi być przyкладany jednorodnie, aby zapobiec lokalnym uszkodzeniom lub nieregularnemu odkształceniu

- Przepływ materiału: Metal przesuwa się i przerozdziela podczas tłoczenia: w niektórych obszarach występuje ściskanie, podczas gdy w innych powstaje rozciąganie

- Geometria matrycy: Kształt narzędzi precyzyjnie kontroluje miejsce i sposób, w jaki materiał ulega odkształceniu

Kształtowanie na zimno oferuje wyraźne zalety w porównaniu z metodami kształtowania na gorąco. Zgodnie z badaniami produkcyjnymi prowadzonymi w IIT Guwahati , części wykonane metodą kształtowania na zimno charakteryzują się mniejszymi dopuszczalnymi odchyłkami wymiarowymi, lepszą jakością powierzchni oraz wyższą wytrzymałością dzięki umocnieniu przez odkształcenie. Ponadto eliminacja potrzeby nagrzewania znacznie obniża koszty energetyczne.

Jak nacisk przekształca płaski półprodukt w złożone kształty

Gdy zadajesz pytanie „czym jest metal tłoczony?”, właściwie chcesz poznać zasadę przekształcania materiału za pomocą kontrolowanego ciśnienia. Oto, co rzeczywiście zachodzi podczas operacji tłoczenia metali:

Płytki metalowe w postaci płaskich blach – zwane zwykle pustakami – są umieszczane pomiędzy sekcjami matrycy. Następnie prasa wywiera siłę, a materiał przepływa, przyjmując kształt wnęki matrycy. W wyniku tego tłoczenia metal podlega naprężeniom przekraczającym jego granicę plastyczności, co powoduje odkształcenie plastyczne trwale zmieniające jego kształt.

Zaletą tłoczenia metali jest powtarzalność. Po prawidłowym uruchomieniu procesu tłoczenia można wytworzyć tysiące – a nawet miliony – identycznych elementów. Każdy cykl zapewnia tę samą precyzyjną geometrię, czyniąc tę metodę idealną dla zastosowań produkcyjnych o dużej skali w branżach motocyklowej, lotniczej i kosmicznej, elektronicznej oraz wyrobów konsumenckich.

Co odróżnia udane operacje tłoczenia od nieudanych? Kluczem jest zrozumienie, w jaki sposób zachowanie materiału, projekt narzędzia oraz parametry procesu wpływają na siebie wzajemnie. Gdy te elementy są prawidłowo zsynchronizowane, płaski półprodukt przekształca się w złożoną, precyzyjnie zaprojektowaną część w jednym szybkim uderzeniu.

Pełny cykl produkcyjny — od surowca do gotowej części

Widziałeś już, na czym polega tłoczenie metali — ale jak naprawdę powstaje ten efekt? Zrozumienie pełnego cyklu produkcyjnego przekształca abstrakcyjne pojęcia w praktyczną wiedzę. Przeanalizujmy krok po kroku każdy etap — od momentu przybycia surowca aż do gotowości końcowej części do montażu.

Od surowej taśmy stalowej do gotowego elementu

Wyobraź sobie ogromną taśmę blachy ważącą tysiące funtów. Jak przekształca się ona w precyzyjne komponenty mierzoną w tysięcznych częściach cala? Odpowiedź tkwi w starannie skoordynowanej sekwencji czynności, którą maszyny do tłoczenia wykonywają z wyjątkową powtarzalnością.

- Przygotowanie i dobór materiału: Proces ten rozpoczyna się długo przed tym, jak metal dotknie prasy tłocznicy. Inżynierowie dobierają arkusze lub role metalowe na podstawie ich właściwości mechanicznych — wytrzymałości, plastyczności, odporności na korozję — oraz czynników kosztowych. Zgodnie z informacjami National Material Company wybrany materiał musi być zgodny zarówno z procesem tłoczenia, jak i funkcjonalnością gotowej części.

- Przetwarzanie rolek i ich doprowadzanie: Surowe rolki poddawane są procesom przygotowawczym, w tym cięciu, podszywaniu i wyrównywaniu, aby osiągnąć odpowiednie wymiary i płaskość. Następnie zautomatyzowany system doprowadzania przesuwa przygotowaną taśmę przez maszynę tłoczną z precyzyjnym pozycjonowaniem — często z dokładnością do kilku tysięcznych cala.

- Montaż i wyrównanie matryc: Zanim rozpocznie się produkcja, technicy montują zestaw matryc i kalibrują prasę. Ten kluczowy etap zapewnia prawidłowy przepływ materiału, odpowiednią luzowność dla arkusza metalowego oraz odpowiednie wsparcie w całym cyklu tłoczenia.

- Operacja tłoczenia: Gdy prasa rozpoczyna działanie, matryce zamykają się w pobliżu siebie i poddają metal wysokiemu obciążeniu i ciśnieniu. W wyniku tego materiał ulega odkształceniu zgodnie z konturami matrycy — wykonując operacje takie jak wykrawanie, gięcie, kucie lub przebijanie, zarówno sekwencyjnie, jak i jednoczesnie.

- Wyrzucanie i obsługa części: Po każdym uderzeniu odporniki usuwają gotowy element z taśmy nośnej czysto i bez uszkodzeń. Materiał odpadowy — zarówno taśma nośna, jak i wykrawane fragmenty metalu — jest usuwany i często transportowany za pomocą podziemnych taśm przewodowych do pojemników na odpady.

- Operacje wtórne i wykończenie: Procesy następujące po tłoczeniu mogą obejmować usuwanie wykańczaków w celu usunięcia ostrych krawędzi, czyszczenie, obróbkę powierzchniową oraz nanoszenie powłok. Te czynności poprawiają wygląd, trwałość oraz funkcjonalność części tłoczonych.

- Kontrola jakości: W trakcie produkcji operatorzy stosują monitorowanie w czasie rzeczywistym oraz inspekcje w celu zweryfikowania, czy części spełniają określone допuszczalne odchylenia i standardy jakości.

Kluczowa rola dokładnego pozycjonowania i przygotowania matryc

Dlaczego wyrównanie zasługuje na szczególną uwagę? Ponieważ nawet niewielkie niedosunięcie powoduje poważne problemy. Gdy materiał taśmy przesuwa się przez kolejne operacje tłoczenia progresywnego, musi być dokładnie wyrównany z dokładnością do kilku tysięcznych cala na każdej stacji.

Oto jak zachodzi precyzyjne wyrównanie: kulkowe lub stożkowe „piloty" wkładają się w uprzednio wykonane otwory w taśmie, zapewniając dokładne pozycjonowanie. Pozwala to skompensować ograniczenia mechanizmu podawania, który sam w sobie nie zapewnia wymaganej dokładności długości podawania. Zgodnie z Dokumentacją techniczną Wikipedii , system pilotów i otworów jest niezbędny, ponieważ mechanizmy podawania zwykle nie osiągają dokładności wymaganej w wielostacjonarnych operacjach tłoczenia progresywnego.

Systemy tłoczników postępujących i maszyn tłoczących stanowią szczyt ciągłej wydajności produkcyjnej. System podawania przesuwa pasek metalu przez wszystkie stacje tłocznika postępującego, przy czym każda ze stacji wykonuje określone operacje, aż do uzyskania gotowego elementu. Za każdym razem, gdy prasa wykonuje uderzenie, powstaje kompletny komponent — w niektórych zastosowaniach tempo produkcji może przekraczać 800 sztuk na minutę.

Maszyny tłoczące skonfigurowane do pracy w trybie postępującym wymagają specjalistycznych komponentów działających w harmonii:

- Systemy podawania (pneumatyczne lub mechaniczne), które zapewniają precyzyjne przesuwanie paska

- Zestawów form z wieloma stacjami do cięcia, gięcia i kształtowania

- Płyty odprowadzające które bezpiecznie oddzielają gotowe komponenty

- Czujniki i systemy smarowania monitorujące i optymalizujące cykl tłoczenia i prasowania

Systematyczne podejście opisane tutaj — od doboru materiału po końcową kontrolę jakości — przekształca surowe blachy metalowe w precyzyjnie ukształtowane elementy służące różnym gałęziom przemysłu. Jednak jakie konkretne techniki tłoczenia umożliwiają te przekształcenia? W kolejnym rozdziale omówione zostaną dziewięć podstawowych metod oraz przypadki, w których należy zastosować każdą z nich.

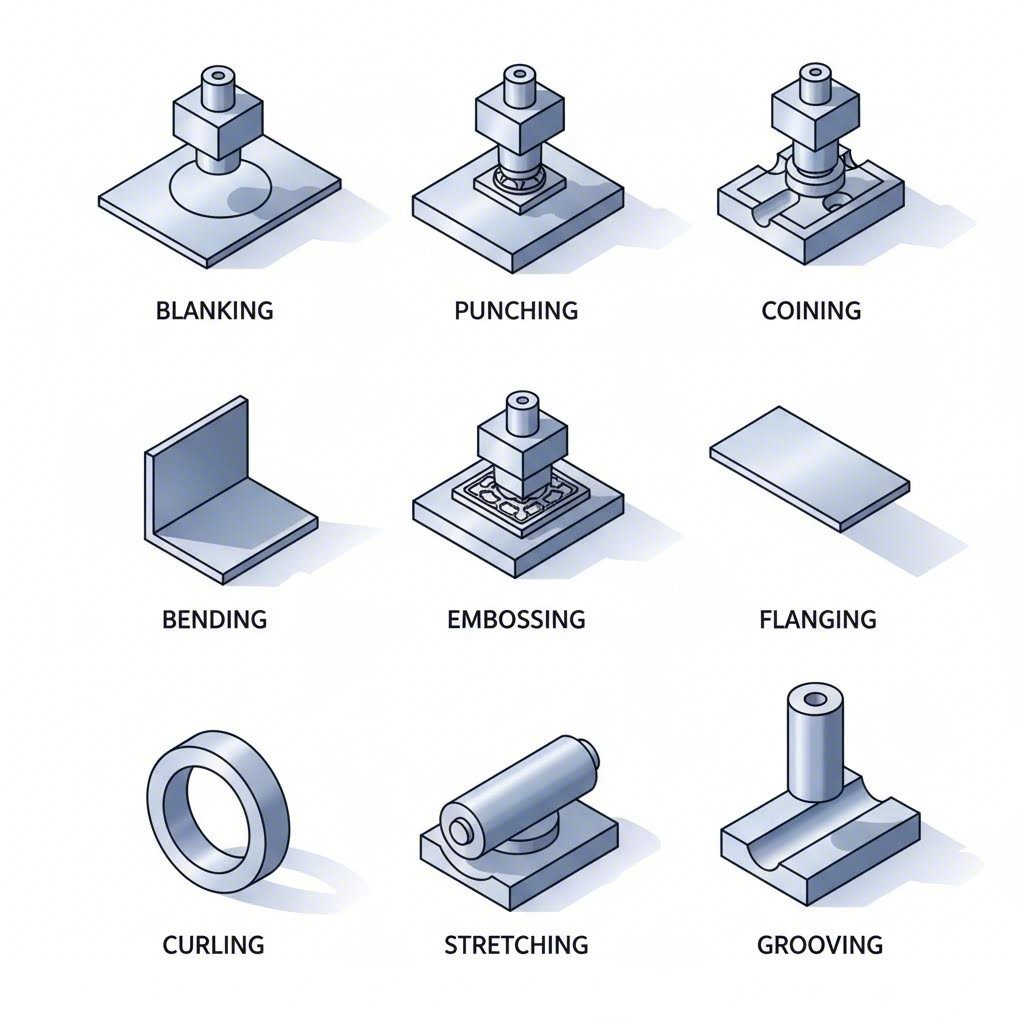

Dziewięć podstawowych technik tłoczenia oraz przypadki ich zastosowania

Teraz, gdy znasz pełny przebieg procesu, pozostaje kluczowe pytanie: którą z technik tłoczenia powinieneś faktycznie zastosować? Odpowiedź zależy od geometrii wyrobu, objętości produkcji oraz wymagań dotyczących jakości. Przeanalizujmy każdą z technik, abyś mógł podejmować świadome decyzje w odniesieniu do swoich konkretnych zastosowań.

Proces tłoczenia metali obejmuje dziewięć podstawowych technik obróbki blach — każda z nich zoptymalizowana pod kątem osiągnięcia określonych efektów. Zrozumienie, kiedy należy zastosować daną metodę, stanowi kluczowy czynnik odróżniający udane projekty produkcyjne od kosztownych błędów.

Wycinanie i przebijanie jako metody tworzenia początkowej formy

Te dwie techniki stanowią podstawę większości operacji tłoczenia, ale pełnią one przeciwne funkcje. Ich mylenie prowadzi do marnowania materiału i nieefektywności produkcji.

Wycinka wycina płaskie kształty z blachy, przy czym wycięty element staje się gotowym wyrobem. Można to porównać do produkcji ciasteczek za pomocą foremek — „ciasteczko” to produkt, który zachowujemy, a pozostała część blachy staje się odpadem. Zgodnie z Master Products , ta technika jest bardzo podobna do przebijania, z tą różnicą, że role wyrobu i odpadu są zamienione.

Kiedy należy wybrać tłoczenie blankowe?

- Wysokie woluminy identycznych płaskich elementów, takich jak podkładki, uszczelki lub płyty podstawowe

- Dokładne kontury zewnętrzne z gładkimi krawędziami

- Półfabrykaty do kolejnych operacji kształtowania

Dziurkowanie (nazywane również perforacją) tworzy otwory lub wycięcia w obrabianym elemencie. W tym przypadku usunięty materiał stanowi odpad, a perforowana blacha pozostaje gotowym wyrobem. Ta technologia tłoczenia doskonale nadaje się do wykonywania precyzyjnie zlokalizowanych otworów przeznaczonych na elementy mocujące, wentylację lub montaż.

Doskonałym przykładem zastosowania tłoczenia z perforacją jest produkcja obudów elektrycznych, w których wzory wentylacyjne wymagają dziesiątek precyzyjnie rozmieszczonych otworów. Tłoczenie konturu (blanking) i perforacja często są wykonywane łącznie — najpierw tłoczony jest ogólny kształt elementu, a następnie w kolejnych operacjach wykonywane są niezbędne otwory.

Precyzyjne techniki, w tym koinowanie i wytłaczanie

Potrzebujesz skomplikowanych szczegółów powierzchniowych lub ekstremalnie ścisłych tolerancji? Koinkowanie i wytłaczanie zapewniają rezultaty, których inne metody tłoczenia po prostu nie są w stanie osiągnąć.

Wytłaczanie wywiera ogromne ciśnienie, tłocząc jednocześnie obie strony obrabianego elementu, co pozwala tworzyć wypukłe lub wklęsłe cechy z wyjątkową precyzją. Jak wyjaśnia firma HLC Metal Parts, proces ten umożliwia tworzenie skomplikowanych wzorów i faktur na powierzchniach metalowych —dokładnie tak, jak produkuje się monety. Wytłaczanie stali i innych metali pozwala na wytwarzanie elementów o tolerancjach mierzonych w tysięcznych cala.

Wybierz wytłaczanie, gdy Twoje zastosowanie wymaga:

- Przedmiotów pamiątkowych, biżuterii lub wykończonych elementów sprzętowych z logo

- Precyzyjnych części tłoczonych wymagających wyjątkowej płaskości

- Elementów powierzchniowych, które muszą wytrzymać zużycie bez utraty jakości

Wybrukowanie tłoczy tylko jedną stronę półfabrykatu, tworząc wzory wypukłe lub wklęsłe, podczas gdy przeciwna strona pokazuje obraz lustrzany. Ta technika wzmaga efekt dekoracyjny i dodaje wrażenia wizualnego do paneli, tabliczek identyfikacyjnych oraz produktów konsumenckich.

Zgięcie wykorzystuje giętarkę do zastosowania ekstremalnej siły, deformując metal pod określonymi kątami w celu stworzenia elementów w kształcie litery V lub U. Ten proces tłoczenia jest kluczowy przy produkcji obudów, osłon, wsporników i ram. Gdy potrzebujesz cech kątowych zamiast złożonych krzywizn, gięcie zapewnia spójne rezultaty przy wysokich prędkościach produkcji.

Zagięcie zagina krawędzie wokół wykłutej otwory pod kątem 90 stopni, tworząc gładkie obrzeża zamiast ostrych krawędzi. Zgodnie ze źródłami produkcyjnymi, proces flangowania zwiększa wytrzymałość konstrukcyjną, poprawia bezpieczeństwo oraz wygląd estetyczny. Zaginane krawędzie można znaleźć w zbiornikach, rurach, panelach nadwozia samochodowego oraz w dowolnych zastosowaniach wymagających wzmocnionych otworów.

Rozciąganie tworzy wystające elementy lub rozszerzone obszary na powierzchni metalu poprzez rozciąganie materiału poza jego pierwotne wymiary. Ta technika służy do produkcji złożonych komponentów motocyklowych i samochodowych, takich jak panele drzwiowe czy fragmenty dachu, gdzie kluczowe są gładkie, przepływające kontury.

Zakręcania toczy krawędzie metalu, tworząc kształty cylindryczne lub gładkie, zaokrąglone profile. Proces ten stosuje się przy produkcji rur, wałów i zawiasów oraz eliminuje niebezpieczne ostre krawędzie w produktach przeznaczonych dla konsumentów.

Wyginaniu wytwarza rowki na powierzchni blachy, tworząc kanały przeznaczone do prowadzenia przewodów, odpływu wody lub połączeń mechanicznych. Komponenty wymagające precyzyjnych rowków do pozycjonowania lub montażu korzystają z tej specjalistycznej techniki.

| Nazwa procesu | Główne zastosowanie | Typowe branże | Zakres grubości materiału |

|---|---|---|---|

| Wycinka | Cięcie płaskich kształtów z blachy | Motoryzacja, elektronika, AGD | 0,5 mm - 6 mm |

| Dziurkowanie | Tworzenie otworów i wycięć | Systemy wentylacji, klimatyzacji i ogrzewania (HVAC), instalacje elektryczne, budownictwo | 0,3 mm – 12 mm |

| Wytłaczanie | Szczegóły powierzchni o wysokiej precyzji | Biżuteria, waluta, precyzyjne elementy metalowe | 0,2 mm – 3 mm |

| Zgięcie | Deformacja kątowa ram i wsporników | Meblarstwo, motocyklistyka, przemysł lotniczy i kosmiczny | 0,5 mm - 10 mm |

| Zagięcie | Formowanie krawędzi i ich wzmocnienie | Motocykle, zbiorniki, rury | 0,8 mm – 6 mm |

| Rozciąganie | Rozszerzanie powierzchni dla złożonych konturów | Elementy karoserii samochodowych, przemysł lotniczy | 0,6 mm – 4 mm |

| Wybrukowanie | Wypukłe wzory dekoracyjne | Towary konsumenckie, tablice informacyjne, artykuły rzemieślnicze | 0,3 mm – 2 mm |

| Zakręcania | Zwijane krawędzie i formy cylindryczne | Haki, rury, elementy bezpieczeństwa | 0,4 mm - 3 mm |

| Wyginaniu | Tworzenie kanałów do połączeń | Złożenie elektryczne i mechaniczne | 0,5 mm – 4 mm |

Wybór odpowiedniego procesu tłoczenia wymaga dopasowania wymagań dotyczących elementu do możliwości technicznych danej metody. Należy wziąć pod uwagę złożoność geometrii, wymagania dotyczące tolerancji, objętość produkcji oraz cechy materiału. Często producenci łączą wiele metod w ramach operacji tłoczenia progresywnego — wycinają początkowy kształt, wytłaczają otwory montażowe, gięją płaskowniki oraz wykonują wgłębne znaki identyfikacyjne w jednej ciągłej sekwencji.

Mając do dyspozycji dziewięć podstawowych metod, można zadać sobie pytanie, jaki sprzęt zapewnia te możliwości najskuteczniej. W kolejnym rozdziale omówione zostaną typy pras — mechaniczne, hydrauliczne oraz serwo — aby pomóc w dobraniu odpowiedniego sprzętu do konkretnych wymagań produkcyjnych.

Wybór pomiędzy mechanicznymi, hydraulicznymi i serwoprasy

Opanowałeś dziewięć technik stemplowania — ale oto realistyczna ocena sytuacji: nawet najdoskonałsza technika zawiedzie bez odpowiedniego prasy do stemplowania metalu. Wybór prasy do stemplowania metalu to nie tylko decyzja zakupowa — ma bezpośredni wpływ na jakość wykonywanych części, szybkość produkcji oraz Twój zysk netto. Przeanalizujmy trzy główne typy pras, abyś mógł dobrać sprzęt odpowiedni do konkretnych potrzeb Twojego procesu produkcyjnego.

Prasy mechaniczne do produkcji wysokoprędkościowej

Potrzebujesz maksymalnej szybkości w przypadku produkcji masowej? Tradycyjne mechaniczne prasy do stemplowania pozostają pracującymi kumplami przemysłu — i to z dobrego powodu. Zgodnie z Porównaniem technicznym firmy Stamtec , prasy mechaniczne osiągają najwyższą szybkość produkcji, zwłaszcza przy obróbce stosunkowo płaskich części o prostszych i płytszych wymaganiach kształtowania.

Dlaczego stalowa prasa z napędem mechanicznym jest tak skuteczna? Odpowiedź tkwi w fizyce koła zamachowego. Ciężkie koło zamachowe gromadzi energię obrotową, którą następnie uwalnia za pośrednictwem mechanizmu sprzęgła i hamulca w trakcie każdego uderzenia. Ten układ zapewnia:

- Najwyższą częstotliwość uderzeń wśród wszystkich typów pras — idealne do operacji z matrycami postępowymi

- Wysoka dokładność i powtarzalność dla zapewnienia spójnej jakości wyrobów

- Prostota konfiguracji i obsługi dzięki sprawdzonej i niezawodnej technologii

- Względnie niski początkowy koszt zakupu w porównaniu do alternatywnych rozwiązań serwonapędowych

Jednak systemy mechaniczne mają swoje ograniczenia. Długość suwu jest zazwyczaj stała, profile prędkości suwaka nie mogą się zmieniać w obrębie jednego cyklu, a pełna zdolność nośna osiągana jest jedynie w pobliżu dolnego martwego punktu. Dla części samochodowych, AGD oraz elementów wyposażenia przetwarzanych z taśmy za pomocą matryc postępowych lub transferowych te ograniczenia rzadko mają znaczenie — jednak części poddawane głębokiemu tłoczeniu lub skomplikowanym kształtowaniom mogą wymagać innych rozwiązań.

Systemy hydrauliczne i serwonapędowe do precyzyjnej kontroli

Co zrobić, jeśli Twoje detale wymagają głębokiego tłoczenia, skomplikowanych kształtów lub czasu postoju w dolnym położeniu suwaka? Prasy hydrauliczne świetnie sprawdzają się w takich przypadkach — choć tracą na szybkości na rzecz uniwersalności.

Maszyna do tłoczenia stalowych blach z napędem hydraulicznym oferuje zmienną długość suwu, kontrolę ruchu suwaka w całym zakresie oraz pełną energię roboczą przy każdej prędkości. Wyobraź sobie kształtowanie zbiorników, cylindrów lub elementów w kształcie misy — te części wymagają intensywnego przepływu materiału podczas operacji tłoczenia. Układy hydrauliczne zapewniają pełną moc prasowania w dowolnym punkcie suwu, co czyni je idealnym rozwiązaniem w tak wymagających zastosowaniach.

Jaka jest cena tego rozwiązania? Prasy hydrauliczne działają zazwyczaj wolniej niż ich odpowiedniki mechaniczne i charakteryzują się niższą dokładnością oraz powtarzalnością. Jednak gdy prędkość produkcji odgrywa drugorzędną rolę wobec możliwości kształtowania, technologia hydrauliczna pozostaje preferowanym wyborem w przypadku trudnych geometrii.

Rozważ teraz prasę serwo — maszynę do tłoczenia blachy, która łączy wydajność mechaniczną z elastycznością typową dla układów hydraulicznych. Technologia serwo zastępuje tradycyjny koło zamachowe, sprzęgło i hamulec wysokoprzepustowymi silnikami zapewniającymi programowalne profile uderzeń, precyzyjną kontrolę ruchu suwaka oraz zmienną prędkość nawet w ramach jednego cyklu.

Zgodnie z danymi branżowymi prasy mechaniczne serwo oferują:

- Zmienne profile uderzeń możliwe do dostosowania do każdego zadania

- Pełna energia robocza przy dowolnej prędkości —nawet podczas powolnych operacji kształtowania

- Prędkości cyklu zbliżone do prędkości tradycyjnych pras mechanicznych w wielu zastosowaniach

- Wysoka dokładność i powtarzalność z programowalną precyzją

Jednak jest też haczyk: systemy serwo wiążą się znacznie wyższymi kosztami początkowymi. Istnieją dwa rodzaje technologii napędowych: układy wspomagane przekładnią z wykorzystaniem standardowych silników prądu przemiennego serwo (bardziej opłacalne) oraz układy napędu bezpośredniego z wykorzystaniem własnych, wysokoprzepustowych silników o dużym momencie obrotowym (maksymalna wydajność).

W przypadku operacji pras do tłoczenia transferowego obsługujących złożone wielostanowiskowe procesy technologia serwonapędowa coraz częściej dominuje. Możliwość programowania unikalnych przebiegów — w tym głębokiego tłoczenia, ciepłego kształtowania, tłoczenia złożonego oraz symulacji ruchów połączeń — otwiera możliwości produkcyjne, których tradycyjne systemy po prostu nie są w stanie osiągnąć.

| Parametr | Mechanical press | Prasy hydrauliczne | Prasa serwo |

|---|---|---|---|

| Zakres prędkości | Najwyższa (najlepsza dla matryc postępujących) | Najwolniejsza (ograniczona pod względem prędkości) | Wysoka (zbliżona do mechanicznej) |

| Pojemność w tonach | Pełna blisko dolnego martwego punktu | Pełna na całej długości suwu | Pełna blisko dolnego martwego punktu |

| Poziomica precyzyjna | Wysoka dokładność i powtarzalność | Niższa dokładność | Najwyższa programowalna precyzja |

| Zużycie energii | Umiarkowana (zależna od koła zamachowego) | Ciągła praca pompy | Energooszczędne (działające na żądanie) |

| Najlepsze zastosowania | Szybkie części płaskie, matryce postępujące | Głębokie wykrojniki, złożone kształty, operacje z zatrzymaniem | Wielofunkcyjne — tłoczenie, kształtowanie, wykrawanie |

| Koszt początkowy | Wydajność względnie niska | Wydajność względnie niska | Relatywnie wysoka |

| Elastyczność suwu | Stały (ograniczona możliwość regulacji) | W pełni zmienny | Całkowicie programowalne |

Który z maszyn do tłoczenia metali najlepiej odpowiada potrzebom Państwa zakładu? Ramka decyzyjna jest prosta: prasy mechaniczne zapewniają nieosiągalną szybkość, ale brak im elastyczności; prasy hydrauliczne oferują uniwersalność przy produkcji złożonych części, jednak kosztują się niższą wydajnością; prasy serwomechaniczne łączą zalety obu rozwiązań, ale wymagają wyższych inwestycji.

Dokładnie przeanalizuj swój asortyment produkcyjny. Jeśli produkujesz duże serie stosunkowo prostych części, prasy mechaniczne maksymalizują efektywność. W przypadku małych serii złożonych komponentów wymagających intensywnego przepływu materiału ekonomicznie uzasadnione są systemy hydrauliczne. Gdy natomiast potrzebujesz elastyczności w obrębie różnorodnych rodzin części oraz spełnienia wysokich wymagań jakościowych, technologia serwomechaniczna uzasadnia wyższe nakłady inwestycyjne.

Po wybraniu prasy kolejną kluczową decyzją jest wybór materiałów, które najlepiej sprawdzają się w wybranej metodzie tłoczenia. W kolejnym rozdziale przewodnik ten pomoże Ci dokonać doboru materiału — dopasować właściwości metalu do wymagań procesu w celu osiągnięcia optymalnych wyników.

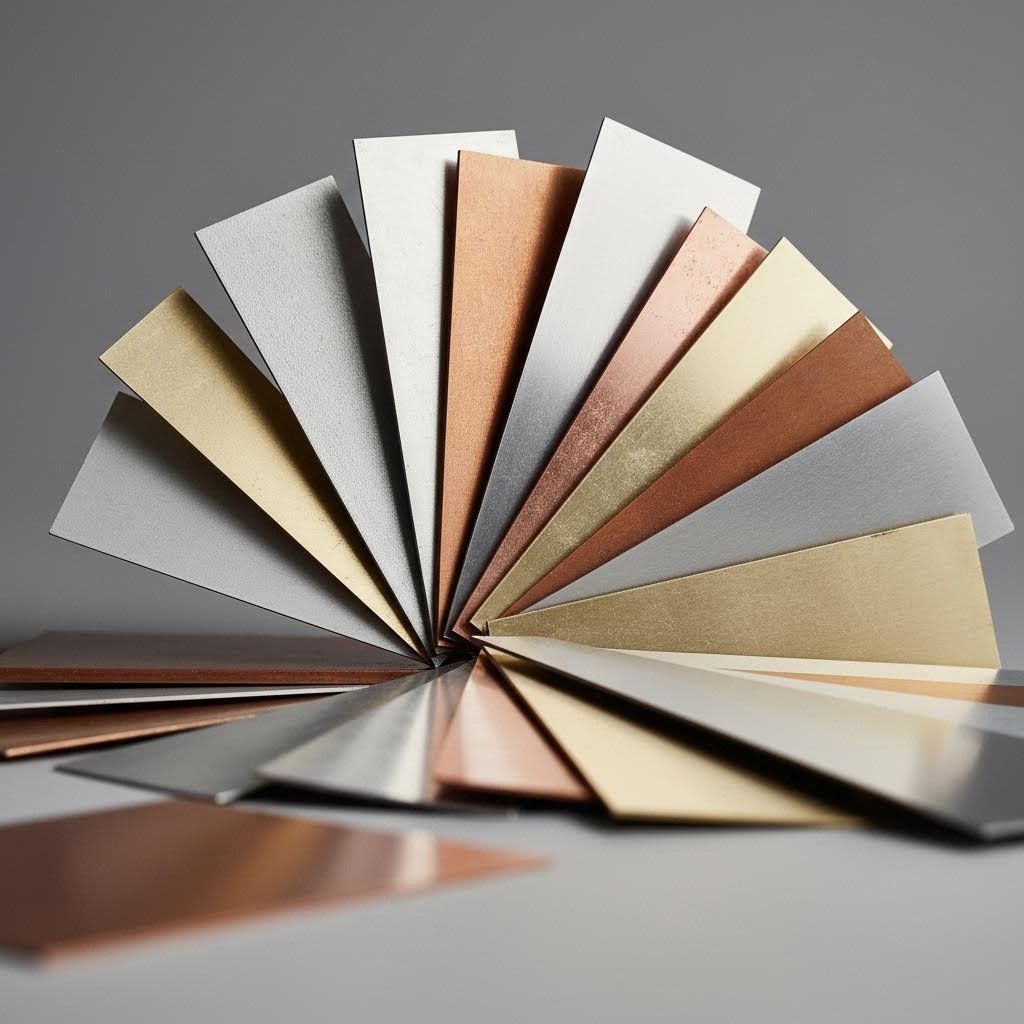

Przewodnik do doboru materiałów w celu uzyskania optymalnych wyników tłoczenia

Wybrałeś typ prasy oraz odpowiednie techniki tłoczenia — jednak właśnie na tym etapie wiele projektów napotyka trudności: wybór niewłaściwego metalu do tłoczenia. Dobór materiału nie polega na wybraniu najdroższej opcji, lecz na znalezieniu idealnego balansu między kutejnością (kształtowalnością), użytkowaniem i kosztem. Błędna decyzja w tej kwestii może skutkować pęknięciami, nadmiernym odbijaniem się części (springback) lub awariami elementów w trakcie eksploatacji.

Co czyni jeden metal lepszym od innego w procesie tłoczenia? Na zdolność do tłoczenia wpływają cztery kluczowe właściwości:

- Kruczość: Maksymalne wydłużenie metalu przed pęknięciem — cecha krytyczna przy głębokim tłoczeniu i tworzeniu złożonych kształtów

- Moc graniczna plastyczności: Poziom naprężenia, przy którym rozpoczyna się stała deformacja — wpływa na wymaganą siłę tłoczenia (tonaż) oraz na wielkość odbijania się części (springback)

- Umocnienie odkształceniowe: Jak szybko materiał zwiększa swoje wytrzymałość podczas odkształcenia — wpływa to na wieloetapowe operacje

- Zachowanie sprężyste (odskok): Odzysk sprężysty po kształtowaniu — określa osiągalne dopuszczalne odchylenia oraz potrzebę kompensacji matrycy

Zgodnie z CEP Technologies, dobór odpowiednich materiałów do tłoczenia metalowego wymaga uwzględnienia przeznaczenia końcowego części, jej kształtowalności, odporności na korozję oraz kosztów. Przeanalizujmy, jak zachowują się poszczególne główne kategorie materiałów.

Gatunki stali i ich właściwości tłocznych

Stal dominuje w zastosowaniach tłoczenia metalowego z dobrze uzasadnionych powodów — oferuje wyjątkową wytrzymałość, sprawdzoną kształtowalność oraz opłacalność w różnorodnych zastosowaniach. Jednak pojęcie „stal” obejmuje dziesiątki gatunków o bardzo różnych właściwościach tłoczności.

Stal węglowa pozostaje materiałem podstawowym dla produkcji masowej. Dostępne w wariantach o niskiej, średniej i wysokiej zawartości węgla, stali te charakteryzują się doskonałą kutełkością przy konkurencyjnych cenach. Gatunki niskowęglowe (zawierające mniej niż 0,30 % węgla) łatwo się tłoczy i dobrze sprawdzają się w zastosowaniach takich jak uchwyty samochodowe, obudowy sprzętów AGD oraz ogólne elementy konstrukcyjne. Zwiększenie zawartości węgla zwiększa twardość, ale zmniejsza plastyczność – czynniki te są istotne przy doborze materiałów do tłoczenia metalowego dla danego zastosowania.

Stemplowanie ze stali nierdzewnej jest przeznaczona do zastosowań wymagających odporności na korozję oraz wysokiej wytrzymałości. Stal nierdzewna gatunku 304 zapewnia wytrzymałość na rozciąganie przekraczającą 515 MPa oraz odporność na działanie mgły solnej przez ponad 48 godziny, zgodnie z katalogiem materiałowym firmy Tenral. Dzięki temu jest idealna do obudów urządzeń medycznych, elementów stosowanych w przetwórstwie spożywczym oraz zastosowań zewnętrznych. Gatunek 430 oferuje niższą cenę dla części konstrukcyjnych, w przypadku których nie stawia się surowych wymagań co do zapobiegania rdzy.

Jednak stal nierdzewna stwarza wyzwania związane z tłoczeniem. Wyższa granica plastyczności wymaga większej siły prasującej, a szybsze umacnianie w procesie plastycznym wymaga starannej planacji procesu dla operacji wieloetapowych. Zjawisko odbicia sprężystego jest bardziej wyraźne niż w przypadku stali miękkiej — należy więc przewidywać ścisłe tolerancje matryc oraz potencjalnie wielokrotne iteracje kształtowania.

Wysokowytrzymałые stali niskostopowe (HSLA) zapewniają poprawione właściwości mechaniczne do zastosowań motocyklowych i lotniczych. Te materiały umożliwiają redukcję masy dzięki cieńszym grubościom blach przy jednoczesnym zachowaniu integralności konstrukcyjnej. Jaki jest kompromis? Zmniejszona plastyczność oraz zwiększone odbicie sprężyste wymagają bardziej zaawansowanego projektowania matryc oraz dokładniejszej kontroli procesu.

Stale wstępnie pokryte powłoką upraszczają produkcję poprzez wyeliminowanie operacji wykańczania po tłoczeniu:

- Stal galwanizowana: Grubość powłoki cynkowej wynosząca 8 μm lub więcej zapewnia podstawową ochronę przed korozją w niskich kosztach — idealna do uchwytów nadwozia i paneli urządzeń AGD

- Stal pokryta niklem: Wyższa odporność na korozję niż cynk zmniejsza wymagania dotyczące wykańczania w przypadku wymagających zastosowań

Uwagi dotyczące stopów aluminium i miedzi

Gdy redukcja masy decyduje o wymaganiach projektowych, proces tłoczenia aluminium staje się niezbędny. Ze względu na gęstość wynoszącą zaledwie 2,7 g/cm³ — czyli około jednej trzeciej gęstości stali — tłoczone elementy aluminiowe zapewniają znaczne oszczędności masy bez utraty funkcjonalności.

Elementy tłoczone z aluminium doskonale sprawdzają się w zastosowaniach wymagających:

- Lekkich komponentów do radiatorów stacji bazowych 5G oraz obudów elektronicznych

- Wyjątkowa przewodność cieplna i elektryczna

- Dobrej odporności na korozję bez konieczności stosowania dodatkowych powłok

- Wysokiej przetwarzalności wtórnej, co sprzyja ekologicznej produkcji

Stop 6061-T6 stanowi popularny wybór w precyzyjnym tłoczeniu aluminium, oferując wytrzymałość na rozciąganie w zakresie 110–500 MPa oraz doskonałą kutełkość. Przykład z praktyki: firma telekomunikacyjna osiągnęła 25-procentową poprawę efektywności odprowadzania ciepła przy jednoczesnym zmniejszeniu masy poniżej 100 g, przechodząc z miedzi na precyzyjnie tłoczone radiatory ciepła wykonane ze stopu aluminium 6061-T6.

Miękkość aluminium czyni je wyrozumiałym podczas kształtowania, ale stwarza wyzwania związane z kontrolą odbicia sprężystego oraz ochroną wykończenia powierzchni. Wybór smaru staje się kluczowy — nieodpowiedni smar powoduje gwałtowne zgrzanie (galling) i wady powierzchniowe, które pogarszają zarówno wygląd, jak i właściwości użytkowe.

Tłoczenie miedzi dotyczy zastosowań, w których kluczowe jest przewodnictwo elektryczne. Miedź o przewodności dochodzącej do 98% służy do produkcji mikrokontaktów, sprężyn do kart SIM oraz zacisków przewodów w urządzeniach elektronicznych i telekomunikacyjnych. Materiał ten łatwo i czysto przebija się w skomplikowane kształty, jednak jego względna miękkość wymaga ostrożnego obchodzenia się, aby uniknąć uszkodzeń powierzchni.

Mosiądz (stop miedzi i cynku) oferuje atrakcyjny kompromis. Mosiądz H62 osiąga twardość HB≥80 przy doskonałej obrabialności, nie wymagając dodatkowego przetwarzania po tłoczeniu. Ten stop znajduje zastosowanie w mechanizmach inteligentnych zamków drzwiowych, połączeniach klimatyzacji i wentylacji w pojazdach oraz w zastosowaniach wymagających jednoczesnie przewodności elektrycznej i odporności na zużycie.

Węgiel łączy miedź, cynę i fosfor, zapewniając wyjątkową sprężystość, odporność na korozję oraz właściwości zużyciowe. Miedź berylowa oferuje jeszcze wyższą wytrzymałość dla wymagających zastosowań i może być poddawana obróbce cieplnej w celu uzyskania dodatkowej twardości — choć koszty materiału są znacznie wyższe.

Grubość materiału ma bezpośredni wpływ zarówno na wybór procesu, jak i na wymagane siły tłoczenia. CEP Technologies deklaruje możliwości tłoczenia materiałów taśmowych o grubości od 0,002 cala do 0,080 cala, przy pojemnościach pras od 15 do 60 ton dla części małych i średnich. Grubsze materiały wymagają proporcjonalnie większych sił i mogą ograniczać osiągalne geometrie — szczególnie minimalne promienie gięcia, które zwykle rosną wraz ze wzrostem grubości materiału.

| Typ materiału | Wytrzymałość na rozciąganie (MPa) | Gęstość (g/cm³) | Odporność na rozpylanie soli | Zastosowania optymalne |

|---|---|---|---|---|

| Stopy aluminium | 110-500 | 2.7 | 24–48 h | Radiatory, obudowy elektroniczne, lekkie konstrukcje |

| Nierdzewna stal (304) | ≥515 | 7.9 | ≥48 h | Urządzenia medyczne, wyposażenie gastronomiczne, elementy zewnętrzne |

| Miedź | 200-450 | 8.9 | 12-24H | Kontakty elektryczne, zaciski, łączniki |

| Mosiądz (H62) | 300-600 | 8.5 | 24–36 h | Mechanizmy blokujące, elementy instalacji HVAC, dekoracyjna armatura |

| Stal galwanizowana | ≥375 | 7.8 | ≥24H | Wsporniki szkieletu, panele do urządzeń AGD, części o niskich wymaganiach cenowych |

Związek między wyborem materiału a osiągalnymi tolerancjami wymaga starannej uwagi. Twardsze materiały, takie jak stal nierdzewna, wykazują większe odkształcenie sprężyste, co wymaga ścislejszych tolerancji matrycy oraz potencjalnie wielokrotnych operacji kształtowania w celu osiągnięcia końcowych wymiarów. Mniej twarde metale, takie jak aluminium, łatwo ulegają kształtowaniu, ale mogą wymagać dodatkowego wsparcia podczas obsługi, aby zachować stabilność wymiarową. Gdy wymagania dotyczące tolerancji są krytyczne, przeprowadzanie badań materiału w fazie prototypowania staje się niezbędne — obliczenia teoretyczne mają ograniczone zastosowanie przy przewidywaniu rzeczywistego zachowania się materiału.

Gdy wybór materiału jest już zrozumiały, kolejnym kluczowym czynnikiem, który wymaga uwagi, jest oprzyrządowanie przekształcające płytki płaskie w gotowe elementy. W kolejnym rozdziale omówione zostaną podstawy projektowania matryc — precyzyjne inżynieria umożliwiająca dokładne i powtarzalne tłoczenie metali.

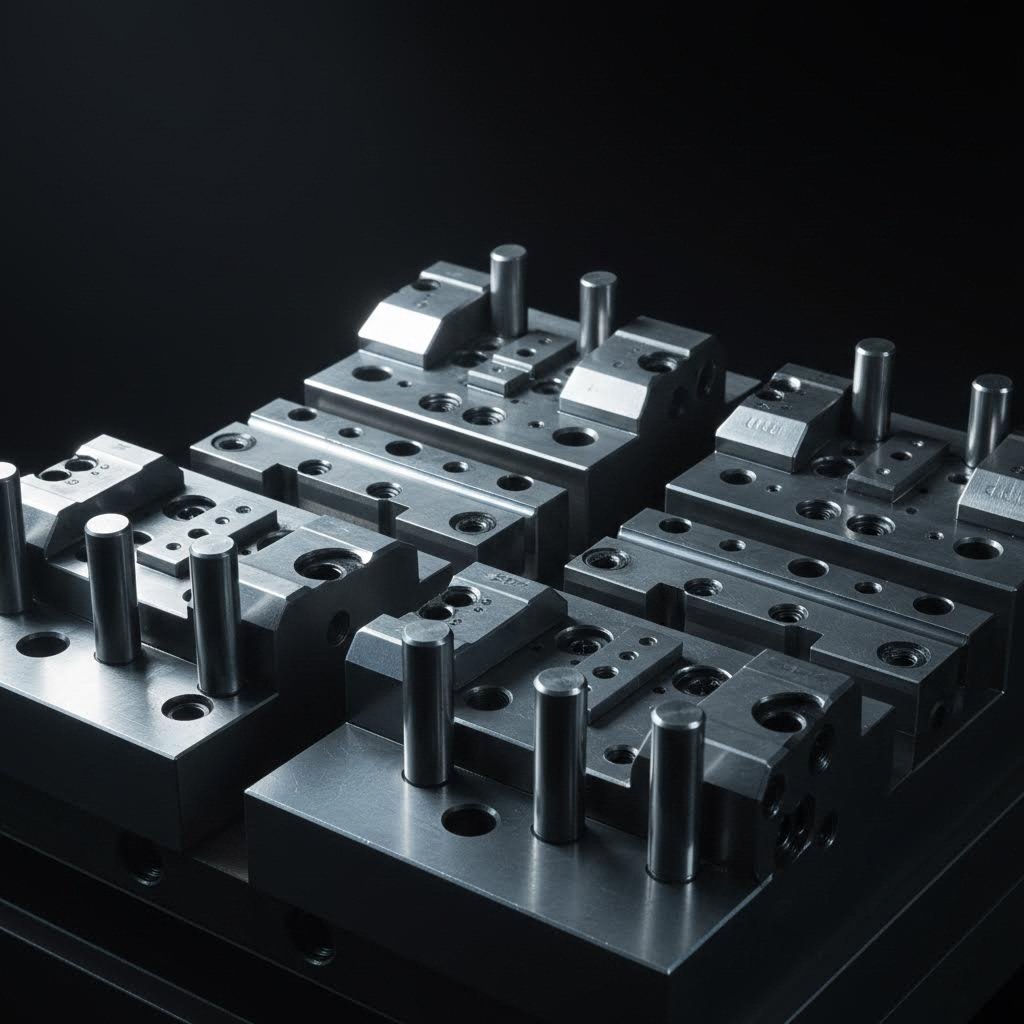

Podstawy narzędziownictwa i projektowania matryc

Wybrałeś idealny materiał i dopasowałeś go do odpowiedniego prasa — ale oto prawda, która oddziela udane operacje tłoczenia od kosztownych porażek: Twoje narzędzia decydują o sukcesie lub niepowodzeniu całej operacji. Nawet najlepsze materiały i maszyny produkują odpad, jeśli są połączone z matrycami źle zaprojektowanymi lub niedostatecznie konserwowanymi. Zrozumienie podstaw narzędzi do tłoczenia metali przekształca Cię z zakupującego części w świadomego partnera, który potrafi ocenić dostawców oraz zapobiegać problemom jakościowym jeszcze przed ich wystąpieniem.

Kluczowe elementy matrycy i ich funkcje

Co dokładnie dzieje się wewnątrz matrycy tłoczeniowej? Można ją traktować jako precyzyjną maszynę wewnątrz maszyny — dziesiątki komponentów działających w doskonałej synchronizacji, aby przekształcić płaski metal w złożone kształty. Zgodnie z technicznym przewodnikiem firmy Evans Metal Stamping poniższe elementy są niezbędne w każdej matrycy postępującej:

- Zestaw matryc: Podstawa, która utrzymuje wszystkie pozostałe komponenty w precyzyjnym położeniu — zwykle składa się z górnej i dolnej płyty z kołkami prowadzącymi

- Wykrojniki: Narzędzia męskie, które przenikają lub kształtują materiał przez wciskanie się w odpowiadające im gniazda matrycy

- Wkładki matrycy (tulejki): Uhartowane wkładki przyjmujące tłoczniki i określające geometrię otworów – wymienialne po zużyciu

- Uchwyt tłocznika: Zabezpiecza tłoczniki w dokładnych pozycjach i przekazuje siłę od suwaka prasy

- Płyta wybijakowa: Usuwa materiał z tłoczników po każdym uderzeniu oraz utrzymuje półprodukt płasko podczas obróbki

- Piny pozycjonujące: Przewodniki w kształcie pocisku lub stożkowe, które wprowadzane są do wcześniej przebitych otworów w celu zapewnienia precyzyjnego pozycjonowania taśmy

- Odstęp na wypraskę: Specjalnie zaprojektowane otwory umożliwiające swobodne spadanie wyprasek bez zakleszczenia

Dlaczego odstęp między tłocznikiem a matrycą jest tak istotny? Wyobraź sobie tnąc papier stępionymi nożyczkami w porównaniu do ostrych – zasada ta obowiązuje również w skali przemysłowej. Prawidłowy odstęp (zwykle 5–10% grubości materiału po każdej stronie) zapewnia czyste przecinanie bez nadmiernych zaślepek ani przedwczesnego zużycia narzędzi. Zbyt mały odstęp powoduje zakleszczenie lub pęknięcie tłoczników. Zbyt duży odstęp prowadzi do nierównych krawędzi, wymagających dodatkowej operacji usuwania zaślepek.

Płyta odprowadzająca zasługuje na szczególną uwagę w każdym projekcie tłoczenia blachy. Poza prostym usuwaniem materiału z matryc pełni ona funkcję podkładki dociskowej, która utrzymuje półprodukt płasko podczas operacji kształtowania. Odprowadzacze z napędem sprężynowym zapewniają kontrolowaną siłę docisku, zapobiegając powstawaniu pomarszczeń i jednocześnie umożliwiając prawidłowy przepływ materiału podczas głębokich tłoczeń lub złożonych gięć.

Wprowadzanie pinów lokalizacyjnych rozwiązuje problem, którego same mechanizmy podawania nie są w stanie rozwiązać. Gdy taśma materiału przesuwa się przez matryce postępowe, niezbędna jest dokładność pozycjonowania w granicach kilku tysięcznych cala – jednak typowe podajniki zazwyczaj nie zapewniają takiej precyzji. Piny lokalizacyjne wpadają do wcześniej wykonanych otworów, aby dokładnie wycentrować taśmę przed każdą operacją. Bez tego kompensującego działania skumulowane błędy pozycjonowania uczyniłyby niemożliwymi wielostanowiskowe operacje postępowe.

Projektowanie matryc postępowych do części złożonych

Gdy potrzebujesz wyprodukowania elementów o złożonej geometrii w dużych ilościach, tłoczenie za pomocą matryc postępujących staje się metodą pierwszego wyboru. Ale co różni doskonałe projektowanie tłoczenia od podejść jedynie wystarczających?

Zgodnie z przeglądem matryc postępujących firmy Kenmode projektowanie matryc do produkcji precyzyjnych części jest jednym z najważniejszych kroków zapewniających długotrwały sukces produkcyjny. Matryce postępujące łączą wiele operacji — wycinanie, przebijanie, kształtowanie, gięcie — w jedną narzędzie, które wykonuje wszystkie te czynności w miarę przesuwania się taśmy materiału przez kolejne stacje.

Związek między złożonością matrycy a geometrią części podlega wyraźnemu wzorowi. Proste płaskie elementy z otworami wymagają jedynie stacji cięcia. Dodanie gięć wprowadza stacje kształtowania z precyzyjnymi luzami. Złożone trójwymiarowe kształty wymagają starannie uporządkowanych operacji z pośrednimi uchwytami utrzymującymi integralność taśmy aż do końcowego przecięcia.

Wycięcia obejściowe odgrywają kluczową rolę w operacjach tłoczenia za pomocą matryc stopniowych. Te strategicznie umieszczone wycięcia w taśmach nośnych pozwalają na przesuwanie utworzonych elementów przez kolejne stacje bez zakłóceń. Bez odpowiedniego projektu wycięć obejściowych wypukłe wzory lub zaginane płaskowniki zderzyłyby się z elementami matrycy — powodując zatrzymanie produkcji oraz uszkodzenie narzędzi.

Dokładnie w tym miejscu nowoczesne technologie przekształcają tradycyjne możliwości projektowania tłoczek. Zaawansowane symulacje inżynierskie wspomagane komputerowo (CAE) podczas projektowania matryc zapobiegają wystąpieniu wad i skracają liczbę cykli iteracyjnych — umożliwiając wykrycie potencjalnych problemów, takich jak cienienie materiału, marszczenie się lub odbijanie się, jeszcze przed rozpoczęciem cięcia stali. Firmy takie jak Shaoyi wykorzystują symulacje CAE wsparte certyfikatem IATF 16949, osiągając współczynnik pierwszego zatwierdzenia precyzyjnych matryc tłoczarskich na poziomie 93 %, co pozwala dostarczać opłacalne rozwiązania narzędziowe spełniające standardy OEM — od szybkiego prototypowania po produkcję masową.

Sprzęt do tłoczenia metalu skonfigurowany do operacji postępujących musi zapewniać możliwość obsługi złożonych zestawów matryc, zachowując przy tym precyzyjne wyrównanie, którego te narzędzia wymagają. Funkcje takie jak podkładki regulacyjne zapewniają możliwość korekty ustawienia, ograniczniki kontrolują postęp taśmy, a czujniki monitorują dokładność podawania i wykrywają przypadki nieprawidłowego podawania jeszcze przed wystąpieniem uszkodzeń.

Procedury konserwacji matryc zapewniające stałą jakość

Nawet najbardziej zaawansowane stalowe matrycy do tłoczenia ulegają zużyciu wraz z upływem czasu. Krawędzie wybijaków tępią się, luz między elementami rośnie wskutek zużycia, a wyrównanie przesuwa się pod wpływem powtarzających się uderzeń. Wdrożenie odpowiednich procedur konserwacji wydłuża żywotność matryc i zapobiega stopniowemu pogorszeniu jakości, które prowadzi do odrzucenia części.

- Regularne harmonogramy inspekcji: Badaj krawędzie tnące, powierzchnie kształtujące oraz elementy zapewniające wyrównanie w ustalonych odstępach czasowych, opartych na liczbie cykli roboczych – nie tylko wtedy, gdy pojawiają się problemy

- Profilaktyczne ostrzenie: Przegrywać matryce i sekcje tłoczników przed uszkodzeniem krawędzi do stopnia, w którym wypraski stają się niedopuszczalne — zazwyczaj co 20 000–50 000 uderzeń, w zależności od materiału

- Monitorowanie luzów: Regularnie mierzyć i dokumentować luzy pomiędzy tłoczkiem a matrycą, wymieniając wkładki i komponenty przed przekroczeniem dopuszczalnych granic zużycia

- Zarządzanie smarowaniem: Utrzymywać odpowiednie systemy smarowania zmniejszające tarcie, wydłużające żywotność komponentów oraz zapewniające stały przepływ materiału

- Weryfikacja Współosiowości: Okresowo sprawdzać dopasowanie szpilek prowadzących oraz relacje pilotów — nawet niewielkie niedosunięcie może nasilać się w trakcie serii produkcyjnej, powodując poważne problemy jakościowe

- Dokumentacja i śledzenie: Dokumentować wszystkie czynności konserwacyjne, liczbę uderzeń oraz wszelkie korekty, aby ustalić podstawy do konserwacji predykcyjnej

Według Poradnik JV Manufacturing wybierając partnera z solidnymi procesami zapewnienia jakości — w tym protokołami inspekcyjnymi oraz certyfikatami, takimi jak normy ISO — zapewnia się, że każdy narzędzie i forma spełnia precyzyjne допусki oraz standardy wydajności. Szukaj operatorów pras do tłoczenia metali, którzy prowadzą szczegółowe rejestry konserwacji oraz oferują wsparcie po dostawie w zakresie produkcji precyzyjnych części tłoczonych.

Inwestycja w prawidłową konserwację form przynosi korzyści wykraczające poza jakość części. Poprawnie konserwowane maszyny tłoczące są mniej narażone na nagłe wyłączenia, zapewniają bardziej spójną wydajność oraz niższe koszty przypadające na pojedynczą część w całym cyklu życia narzędzi. Przy ocenie potencjalnych partnerów produkcyjnych ich praktyki konserwacyjne ujawniają tak wiele informacji o oczekiwanych wynikach jakościowych, jak i ich listy wyposażenia.

Gdy podstawy dotyczące narzędzi są zrozumiane, pozostaje kluczowe pytanie: jak zidentyfikować i zapobiegać wadom, które pogarszają jakość części tłoczonych? W kolejnym rozdziale przedstawiono najczęstsze problemy występujące podczas tłoczenia wraz z ich przyczynami pierwotnymi — dzięki czemu zdobędziesz wiedzę niezbędną do precyzyjnego określenia wymagań jakościowych oraz skutecznej oceny możliwości dostawców.

Strategie kontroli jakości i zapobiegania wadom

Zainwestowałeś w precyzyjne narzędzia i dobrałeś odpowiednie materiały — ale oto niezręczna prawda: wady nadal występują. Różnica między światowej klasy operacjami tłocznymi a producentami napotykającymi trudności nie polega na całkowitym unikaniu problemów, lecz na zrozumieniu przyczyn powstawania wad i zapobieganiu im jeszcze przed tym, jak zagrożą Twojej produkcji. Przeanalizujmy inżynierskie podstawy najczęściej występujących awarii tłoczenia, abyś mógł z pewnością określać wymagania jakościowe.

Każda metalowa część wykonywana metodą tłoczenia opowiada historię procesu, który ją stworzył. Pomarszczenia ujawniają niewystarczającą siłę przytrzymywania. Pęknięcia wskazują na nadmierne rozciąganie materiału. Ostrza (grubości) sygnalizują zużytą matrycę, którą należało by naostrzyć tysiące cykli temu. Gdy zrozumiesz te zależności przyczynowo-skutkowe, przekształcisz się z osoby odrzucającej wadliwe części w osobę zapobiegającą ich powstaniu od samego początku.

Identyfikacja i zapobieganie typowym wadom tłoczonym

Dlaczego tłoczone części metalowe nie przejmują kontroli jakości? Zgodnie z dokumentacją techniczną firmy Neway Precision, najczęstszymi wadami są ostrza (grubości), pomarszczenia, pęknięcia, odbicie sprężyste, uszkodzenia powierzchni oraz odchylenia wymiarowe — każda z nich narusza funkcjonalność i zgodność z wymaganiami, szczególnie w zastosowaniach krytycznych pod względem bezpieczeństwa w sektorach motocyklowym, energetycznym i elektronicznym.

Fałdowanie pojawiają się jako lokalne wzory wyboczenia, zwykle na krawędziach półek lub w obszarach głęboko tłoczonych. Co je powoduje? Niewyrównana siła docisku blachy lub nadmierna przepływająca ilość materiału podczas operacji kształtowania. Gdy materiał nie jest odpowiednio ograniczony, ulega wyboczeniu zamiast jednorodnie rozciągać się. Rozwiązaniem jest dostosowanie ciśnienia docisku blachy, optymalizacja konfiguracji grzebieni tłoczniowych lub przeprojektowanie ścieżki przepływu materiału przez matrycę.

Pęknięcia i złamania reprezentują odwrotny problem — materiał rozciągany poza swoje granice. Wady te występują często w stalach wysokowytrzymałych, takich jak DP780 lub TRIP980, charakteryzujących się ograniczoną wydłużalnością, szczególnie w obszarach o małych promieniach załamania lub w strefach poddawanych niestabilnemu odkształceniu. Strategie zapobiegawcze obejmują dobór materiałów o wystarczającej plastyczności, zwiększenie promieni matrycy (R≥4t, gdzie t to grubość materiału) oraz ewentualne zastosowanie gorącego kształtowania w trudnych przypadkach.

Efekt zwrotu frustruje inżynierów, ponieważ detal wygląda poprawnie w matrycy, a następnie zmienia kształt po wyjęciu. To odprężenie sprężyste występuje dlatego, że nie cała odkształcenia podczas kształtowania są plastyczne; pewna część pozostaje sprężysta i powraca do pierwotnego stanu po usunięciu siły. W elementach wykonanych ze stali wysokowartościowej o zaawansowanej wytrzymałości kąty odprężenia sprężystego mogą osiągać 6–10°, co znacząco wpływa na końcową geometrię. Kompensacja wymaga symulacji CAE w trakcie projektowania matryc, strategii nadgięcia oraz czasem dodatkowych operacji koiningu w celu ustabilizowania końcowych wymiarów.

Zadziory —czyli ostre krawędzie resztkowe powstałe w wyniku operacji przebijania lub wykrawania — wskazują zwykle na zużycie matryc lub niewłaściwą luz między tłoczkiem a matrycą. W standardach branżowych często odrzuca się wyrostki o wysokości przekraczającej 0,1 mm na powierzchniach odpowiedzialnych za bezpieczeństwo i uszczelnienie. Zapobieganie temu wymaga utrzymania odpowiedniego luzu (zwykle 10–15% grubości materiału) oraz wprowadzenia cykli kontroli narzędzi co 10 000–50 000 uderzeń, w zależności od twardości materiału.

Wahania wymiarowe występują, gdy niedoskonała współosiowość narzędzi lub odchylenie tłoka prasy powodują, że wykonywane elementy metalowe przekraczają dopuszczalne odchyłki wymiarowe. Odchyłki wymiarowe części przekraczające ±0,2 mm często wykraczają poza specyfikacje GD&T, co czyni je niezdatnymi do zastosowania w precyzyjnych złożeniach.

| Typ wady | Główna przyczyna | Metoda zapobiegania | Metoda wykrywania |

|---|---|---|---|

| Fałdowanie | Niewystarczająca siła docisku matrycy nośnej; nadmierna przepływ materiału | Zwiększyć ciśnienie docisku; zoptymalizować grzebienie ciągnące; zmodyfikować projekt przepływu materiału | Inspekcja wzrokowa; profilometria powierzchni |

| Pęknięcia / złamania | Nadmierne rozciąganie; zbyt małe promienie zaokrągleń; niewystarczająca plastyczność materiału | Zastosować materiały o wyższej plastyczności; zwiększyć promienie zaokrągleń matryc; rozważyć kształtowanie w temperaturze podwyższonej | Inspekcja wzrokowa; badanie penetracyjne barwnikowe |

| Efekt zwrotu | Odzysk sprężysty w stopach o wysokiej wytrzymałości na rozciąganie | Symulacja CAE; kompensacja nadgięcia; operacje kucia | Pomiar za pomocą maszyny pomiarowej trójwymiarowej (CMM); porównywarka optyczna |

| Zadziory | Zużyte narzędzia; nieprawidłowa szczelina między wybijakiem a matrycą | Utrzymać luz w zakresie 10–15%; wprowadzić cykle kontroli co 10–50 tys. uderzeń | Inspekcja wzrokowa; pomiar wysokości wyżłobienia |

| Zarysowania powierzchniowe | Niewystarczające smarowanie; zanieczyszczenie cząstkami stałymi; chropowate powierzchnie matryc | Zastosować mikrosmarowanie; wstępnie czyścić materiały; polerować matryce do chropowatości Ra 0,2 μm | Inspekcja wzrokowa w kontrolowanym oświetleniu |

| Nieprawidłowości wymiarowe | Nieprawidłowe pozycjonowanie narzędzi; odkształcenie suwaka prasy; zmienność grubości materiału | Zainstalować kierownice; zweryfikować równoległość prasy; certyfikować materiał przyjmowany | Inspekcja CMM; wzorniki typu „tak/nie” |

Środki kontroli jakości dla stałej produkcji

Identyfikacja wad po ich wystąpieniu jest podejściem reaktywnym — i kosztownym. Nowoczesne procesy tłoczenia kładą nacisk na monitorowanie w trakcie procesu oraz statystyczną kontrolę procesu (SPC), aby wykryć odchylenia jeszcze przed powstaniem odpadów.

Jak wygląda skuteczna kontrola jakości dla komponentów metalowych wykonanych metodą tłoczenia? Zgodnie z Standardami certyfikacji NIMS , wykwalifikowani technicy muszą wykazać zaawansowaną wiedzę na temat technik rejestracji SPC, standardów zgodności materiałów oraz umiejętności rozróżniania statusu „tak/nie” zarówno dla tolerancji cechowych, jak i wymiarowych.

Skuteczne systemy kontroli jakości dla części tłoczonych obejmują wiele warstw:

- Inspekcja pierwszego sztucznego elementu: Pełna weryfikacja wymiarowa przed rozpoczęciem serii produkcyjnej — przy użyciu skanerów 3D do porównania rzeczywistych części z modelami cyfrowymi

- Czujniki Wewnętrzne: Monitorowanie w czasie rzeczywistym obciążenia prasy, podawania materiału oraz sił kształtujących w celu wykrycia anomalii jeszcze przed nagromadzeniem się wadliwych części

- Pobieranie próbek statystycznych: Okresowe pomiary kluczowych wymiarów z wynikami naniesionymi na wykresy kontrolne w celu wykrycia dryfu procesu

- Śledzenie materiałów: Certyfikacja partii zapewniająca spójne właściwości mechaniczne, co jest szczególnie istotne dla stali o wysokiej wytrzymałości z dodatkami stopowymi (HSLA) oraz zaawansowanych stali wysokowytrzymałych

Z punktu widzenia inżynierii procesowej kluczowe jest zrozumienie przyczyny występowania wad, a nie tylko ich identyfikacja. Gdy na częściach stalowych wykonanych metodą tłoczenia pojawia się pęknięcie, pytanie brzmi nie tylko „co uległo uszkodzeniu?”, lecz „który parametr procesu uległ zmianie i spowodował tę awarię?”. Takie myślenie skupione na wykrywaniu przyczyny pierwotnej przekształca kontrolę jakości z czynności inspekcyjnej w działanie zapobiegawcze.

Poprawne projektowanie i konserwacja matryc pozostają podstawą zapobiegania wadom. Jak omówiono w poprzednim rozdziale, regularne cykle inspekcji, zapobiegawcze ostrzenie oraz monitorowanie luzów eliminują problemy w ich źródle. Kompleksowy przemysłowy przewodnik zaleca stosowanie oprogramowania CAE, takiego jak AutoForm, do symulacji przepływu materiału, odskoku sprężystego oraz rozkładu naprężeń w fazie projektowania — wykrywania potencjalnych wad jeszcze przed wyprodukowaniem narzędzi.

Przesunięcie w kierunku inteligentnej produkcji przyspiesza rozwój tych możliwości. Zgodnie z badaniami branżowymi, 74% dostawców pierwszego stopnia dla przemysłu motocyklowego wykorzystuje obecnie analitykę danych w czasie rzeczywistym w celu minimalizacji wskaźnika wad oraz skrócenia czasu wymiany narzędzi o 20–30%. Technologie cyfrowego bliźniaka umożliwiają ciągłe porównywanie rzeczywistych danych produkcyjnych z wynikami symulacji — wskazując odchylenia, które pozwalają przewidywać problemy jakościowe jeszcze przed ich pojawieniem się w gotowych elementach.

Gdy strategie zapobiegania wadom są zrozumiane, pozostaje praktyczne pytanie: gdzie tak naprawdę trafiają te precyzyjnie tłoczone części metalowe? W kolejnym rozdziale omawiamy zastosowania przemysłowe — od karoserii pojazdów samochodowych po obudowy urządzeń medycznych — pokazując, jak tłoczenie metalu generuje wartość w różnorodnych sektorach.

Zastosowania przemysłowe – od motoryzacji po urządzenia medyczne

Teraz, gdy już wiecie, jak zapobiegać wadom i utrzymywać wysoką jakość, nadszedł najbardziej ekscytujący moment: gdzie tak naprawdę trafiają wszystkie te precyzyjnie tłoczone komponenty? Proces tłoczenia metalu obejmuje niemal każdy wyobrażalny sektor przemysłu — od samochodu stojącego na waszym podjeździe po smartfona w waszej kieszeni. Przeanalizujemy konkretne zastosowania tłoczenia w głównych sektorach przemysłu oraz wyjaśnimy, dlaczego producenci systematycznie wybierają tłoczenie metalu zamiast innych metod wytwarzania.

Precyzyjne komponenty dla motoryzacji i lotnictwa

Gdy przyjrzysz się nowoczesnemu pojazdowi, widzisz w działaniu proces tłoczenia elementów metalowych do motocykli — wszędzie. Zgodnie z przeglądem produkcji firmy Alsette, tłoczenie pozwala wytworzyć ogromny zakres komponentów samochodowych — od łatwo widocznych zewnętrznych paneli nadwozia po ukryte wzmocnienia konstrukcyjne zapewniające bezpieczeństwo pasażerów podczas kolizji.

Dlaczego tłoczenie elementów metalowych dla przemysłu motocyklowego dominuje w produkcji pojazdów? Trzy czynniki czynią je niezastąpionymi:

- Szybkość i wydajność: Nowoczesne prasy produkują setki lub tysiące części na godzinę — co jest niezbędne do utrzymania tempa linii montażowej.

- Wysoka efektywność kosztowa w dużych seriach: Po wyprodukowaniu matryc koszt pojedynczej części znacznie spada w ramach masowej produkcji.

- Optymalizacja stosunku wytrzymałości do masy: Złożone geometrie uzyskane metodą tłoczenia maksymalizują wytrzymałość przy jednoczesnym wykorzystaniu stosunkowo cienkich blach, poprawiając tym samym oszczędność paliwa oraz zasięg pojazdów elektrycznych (EV).

Tłoczenie metalowych elementów samochodowych obejmuje trzy główne kategorie komponentów:

Panele nadwozia (elementy zamknięciowe i powłokowe):

- Drzwi (zewnętrzne i wewnętrzne panele)

- Maski silnikowe i pokrywy bagażnika

- Zderzaki i panele boczne

- Panele dachu

Te części wymagają wykończenia powierzchniowego klasy „A” — idealnie gładkiego i pozbawionego wad, ponieważ są łatwo widoczne dla klientów.

Elementy konstrukcyjne (karoseria niepokolorowana):

- Słupy A, B i C wspierające dach

- Części podłogi oraz szyny ramy

- Poprzeczki i zespoły przegrody ognioodpornej

- Wewnętrzne części nadkoli kół

Te części tłoczone mają na celu zapewnienie wysokiej wydajności w przypadku zderzenia, często wykorzystując stal o wysokiej wytrzymałości w celu ochrony pasażerów.

Elementy funkcyjne:

- Zaczepy montażowe silników, zawieszeń i chłodnic

- Tarcze cieplne oraz płyty wzmacniające

- Konstrukcje siedzeń oraz mechanizmy ich regulacji

- Korpusy zbiorników paliwa

Zastosowania lotnicze i kosmiczne wymagają jeszcze wyższej precyzji — a tłoczenie ją zapewnia. Zgodnie z dokumentacją firmową Manor Tool dotyczącą przemysłu lotniczo-kosmicznego, dokładność, drobne detale oraz trwałość elementów metalowych wykonanych metodą tłoczenia czynią je idealnym wyborem dla tej branży, w której sprzęt musi spełniać surowe normy jakościowe przy wyjątkowo ścisłych tolerancjach.

Tłoczenie ze stali nierdzewnej służy do produkcji kluczowych komponentów lotniczych i kosmicznych, w tym:

- Systemy nadciśnienia: Kompresory i zawory składające się z elementów tłoczonych zapewniają bezpieczne utrzymywanie nadciśnienia w kabinach samolotów na dużej wysokości

- Układy elektryczne: Tłoczone przekaźniki i przełączniki kontrolują generowanie i rozdział energii elektrycznej w całym samolocie

- Przyrządy lotnicze: Wysokościomierze, kompasы, wskaźniki poziomu paliwa oraz czujniki ciśnienia zawierają precyzyjne obudowy wykonane metodą tłoczenia

- Sterowanie silnikami: Czujniki i zawory pomiarowe temperatury, ciśnienia oraz położenia korzystają z obudów wykonanych metodą tłoczenia

- Elementy siłownika: Mechanizmy podwozia, klap skrzydła oraz drzwi komór wykorzystują części tłoczone do konwersji energii hydraulicznej na ruch

- Anteny komunikacyjne: Systemy nawigacyjne i komunikacyjne zawierają liczne elementy precyzyjnie tłoczone

Komponenty lotnicze i kosmiczne muszą wytrzymać skrajne wahania temperatury, korozję, zmiany ciśnienia oraz wysokie poziomy wibracji — wymagania te są spełniane przez tłoczenie blach dzięki starannej selekcji materiałów oraz precyzyjnemu kształtowaniu.

Zastosowania w przemyśle medycznym i elektronicznym

Wyobraź sobie precyzję niezbędną tam, gdzie komponenty tłoczone trafiają do urządzeń medycznych lub systemów elektronicznych, w których awaria jest niedopuszczalna. Te branże wykorzystują proces tłoczenia metali z zupełnie innych powodów niż przemysł motocyklowy — jednak podstawowe zalety pozostają niezmienne.

Produkcja wyrobów medycznych:

Zastosowania w opiece zdrowotnej wymagają bezwzględnej spójności oraz biokompatybilności. Komponenty tłoczone występują w:

- Korpusy i uchwyty narzędzi chirurgicznych

- Obudowy sprzętu diagnostycznego

- Elementy urządzeń wszczepianych (wykonywane z wyspecjalizowanych stopów biokompatybilnych)

- Ramy łóżek szpitalnych oraz mechanizmy ich regulacji

- Konstrukcje wózków medycznych oraz uchwyty montażowe

Dlaczego warto wybrać tłoczenie do zastosowań medycznych? Proces ten zapewnia powtarzalność niezbędną do zgodności z wymaganiami FDA — każdy element wyprodukowany za pomocą tej samej matrycy jest praktycznie identyczny z poprzednim. Taka spójność jest kluczowa, gdy komponenty muszą spełniać surowe normy regulacyjne i niezawodnie funkcjonować w sytuacjach zagrożenia życia.

Tłoczenie części elektronicznych i elektromechanicznych:

W Twoim smartfonie, laptopie oraz urządzeniach AGD znajduje się kilkadziesiąt tłoczonych elementów metalowych, których nigdy nie widzisz. Producentom sprzętu elektronicznego zależy na tłoczeniu o wysokiej precyzji do:

- Złącza i zaciski: Tłoczenie miedzi tworzy mikrokontakty umożliwiające połączenia elektryczne we wszystkich urządzeniach — od portów USB po płytki obwodów drukowanych

- Ekrany przed interferencjami elektromagnetycznymi (EMI/RIF): Tłoczone obudowy chronią wrażliwe elementy elektroniczne przed zakłóceniami elektromagnetycznymi

- Radia grzewcze: Wytłaczanie z aluminium służy do produkcji elementów systemów zarządzania temperaturą dla procesorów i elektroniki mocy

- Kontakty baterii: Precyzyjnie wytłaczane sprężyny i zaciski zapewniają niezawodne zasilanie urządzeń przenośnych

- Podwozia i ramy: Elementy konstrukcyjne zapewniające sztywność oraz punkty montażowe dla wewnętrznych zespołów

Zgodnie z przewodnikiem produkcyjnym Fictiv, wytłaczanie jest powszechnie stosowane w elektronice, ponieważ po wyprodukowaniu narzędzi prasa może wytwarzać kilkadziesiąt do setek identycznych części na minutę, zachowując przy tym ścisłą spójność wymiarową przez miliony cykli.

Zastosowania w produktach konsumenckich:

Oprócz sektorów przemysłowych wytłaczanie kształtuje codzienne produkty:

- Obudowy i wewnętrzne komponenty sprzętu kuchennego

- Uchwyty i połączenia przewodów wentylacyjnych w systemach HVAC

- Sprzęt do mebli i ozdobne listewki

- Obudowy i osłony narzędzi z napędem elektrycznym

- Elementy sprzętu sportowego oraz części rowerów

Co łączy wszystkie te zastosowania tłoczenia? Wysokie wymagania dotyczące produkcji masowej w połączeniu z precyzyjnymi specyfikacjami. Gdy producenci potrzebują tysięcy lub milionów identycznych elementów — niezależnie od tego, czy są to uchwyty samochodowe, obudowy do zastosowań lotniczych i kosmicznych, obudowy urządzeń medycznych czy osłony elektroniczne — tłoczenie metali zapewnia szybkość, spójność i opłacalność, której inne procesy po prostu nie potrafią dorównać.

Zrozumienie, gdzie stosowane są części tłoczone, pomaga wyjaśnić, kiedy ten proces jest uzasadniony. Ale jak określić, czy tłoczenie metali jest odpowiednim wyborem dla konkretnego projektu? W kolejnym rozdziale omówione są czynniki ekonomiczne oraz kryteria wyboru procesu — zapewniając ramy do podejmowania świadomych decyzji produkcyjnych.

Czynniki ekonomiczne i kryteria wyboru procesu

Wiesz, gdzie znajdują się części tłoczone i w których branżach są one stosowane — ale pojawia się pytanie, które trafia na biurko każdego menedżera: czy tłoczenie metalu rzeczywiście ma sens finansowy w przypadku Twojego projektu? Odpowiedź nie zawsze brzmi twierdząco. Zrozumienie ram ekonomicznych podejmowania decyzji pozwala odróżnić mądre inwestycje w zakresie produkcji od kosztownych błędów, które obciążają budżet i opóźniają harmonogramy produkcji.

Ile naprawdę kosztuje prasa tłocząca? Początkowe inwestycje w oprzyrządowanie mogą wydawać się przytłaczające, ale ta kwota nic nie znaczy bez odpowiedniego kontekstu. Rzeczywisty obliczeniowy model obejmuje rozłożenie kosztów matryc na całą objętość produkcji, porównanie kosztów przypadających na pojedynczą część z alternatywnymi rozwiązaniami oraz zrozumienie rzeczywistych punktów osiągnięcia rentowności.

Analiza kosztów i progowe wielkości produkcji

Ekonomika tłoczenia metalu podlega przewidywalnemu wzorowi: wysokie początkowe inwestycje oraz znacznie niższe koszty przypadające na pojedynczą sztukę przy produkcji masowej. Zgodnie z analizą kosztów firmy Manor Tool, tłoczenie nie jest optymalną metodą dla prototypów ani małoseryjnej produkcji, ponieważ jednorazowe koszty narzędzi i matryc często przekraczają koszty tradycyjnej obróbki skrawaniem w przypadku małych partii. Jednak gdy miesięczna produkcja osiągnie poziom około 10 000+ sztuk, koszty narzędzi stają się znacznie bardziej opłacalne.

Co determinuje te koszty? Pięć głównych czynników określa całkowitą wysokość inwestycji:

- Inwestycja w narzędzia i matryce: Indywidualnie zaprojektowane matryce przeznaczone specjalnie do Twojego elementu stanowią największą jednorazową pozycję kosztową — ich cena waha się od kilku tysięcy do kilkuset tysięcy dolarów w zależności od stopnia złożoności

- Wymagania dotyczące materiałów: Skład materiału, jego grubość oraz szerokość mają bezpośredni wpływ na długoterminowe koszty komponentów

- Złożoność części: Proste elementy wymagające jednego uderzenia są tańsze w wykonaniu niż złożone geometrie, które wymagają tłoczenia matrycami postępowymi z wieloma stacjami

- Szacowna roczna liczba wykorzystania (EAU): Wyższe wolumeny rozpraszają koszty narzędzi na większą liczbę części, co drastycznie obniża koszty jednostkowe

- Czasy realizacji i logistyka: Zakup w kraju w porównaniu do zakupu międzynarodowego znacząco wpływa na całkowity koszt, gdy uwzględni się koszty transportu, opóźnienia oraz ryzyko jakości

Związek między inwestycją w matrycę a kosztami na pojedynczą część ma charakter krzywej odwrotnej. Wyobraź sobie postępową matrycę o wartości 50 000 USD, która wytwarza części o koszcie materiałowym i roboczym wynoszącym po 0,15 USD za sztukę. Przy produkcji 10 000 sztuk koszt matrycy przekłada się na 5,00 USD na jednostkę – co jest kosztowne. Przy 100 000 sztuk wkład matrycy wynosi zaledwie 0,50 USD na sztukę. Przy 1 000 000 sztuk koszt matrycy staje się praktycznie pomijalny i wynosi zaledwie 0,05 USD na sztukę. Ta zależność wyjaśnia, dlaczego tłoczenie metalu przemysłowego dominuje w produkcji masowej.

Analiza punktu bezstratności staje się kluczowa przy podejmowaniu decyzji dotyczących inwestycji w matryce. Oblicz całkowity koszt matrycy, oszacuj koszty produkcji pojedynczej części, a następnie porównaj je z alternatywnymi procesami przy zaplanowanych objętościach produkcji. Punkt przecięcia — czyli liczba sztuk, przy której tłoczenie staje się tańsze niż inne metody — zwykle mieści się w zakresie od 5 000 do 25 000 sztuk i zależy od stopnia złożoności wyrobu.

To właśnie w tym miejscu czas realizacji ma istotny wpływ na ekonomikę projektu. Tradycyjne opracowanie matrycy może trwać od 8 do 12 tygodni, co opóźnia produkcję i wydłuża czas wprowadzenia produktu na rynek. Dostawcy posiadający możliwości szybkiego prototypowania — oferujący funkcjonalne matryce już po 5 dniach — skracają cykle rozwoju i ograniczają koszty utraconych okazji. Firmy takie jak Shaoyi łączą tę szybkość z 93-procentowym wskaźnikiem akceptacji matryc w pierwszej próbie, minimalizując kosztowne cykle iteracyjne, które powodują przekroczenie budżetów projektowych. Dla producentów samochodów OEM wymagających certyfikacji IATF 16949 ich zespół inżynieryjny dostarcza precyzyjnych matryc do tłoczenia dopasowanych do surowych standardów jakości.

Kiedy tłoczenie metalu przewyższa alternatywne procesy

Tłoczenie metalu nie zawsze jest rozwiązaniem — jednak gdy warunki się zgadzają, jest ono bezkonkurencyjne. Zrozumienie, gdzie wysokoprędkościowe tłoczenie odnosi największe sukcesy, a gdzie lepsze są alternatywy, pozwala uniknąć kosztownych niezgodności procesowych.

Z czym konkurować może operacja tłoczenia?

- Formowanie hydrauliczne: Wykorzystuje ciecz pod wysokim ciśnieniem do kształtowania złożonych części pustych przy użyciu pojedynczych matryc

- Profilowanie walcowe: Stopniowo gięcie blachy w ciągłe profile o nieograniczonej długości

- Lanie: Wlewanie stopionego metalu do form w celu uzyskania złożonych trójwymiarowych kształtów

- Obróbka CNC: Usunięcie materiału w celu wytworzenia precyzyjnych części bez potrzeby dedykowanego narzędzia

Według Porównanie procesów firmy LS Precision , decyzja ta wiąże się zasadniczo z rezygnacją z elastyczności na rzecz efektywności. Operacje tłoczenia i kształtowania metalu wymagają kompletnych zestawów matryc, które są drogie i czasochłonne w produkcji — jednak po rozłożeniu kosztów na jednostkę, koszty jednostkowe stają się bardzo niskie przy produkcji masowej.

Hydroformowanie zapewnia o 40–60% niższe koszty narzędzi niż tłoczenie i doskonale sprawdza się przy produkcji złożonych elementów pustych, co czyni je idealnym rozwiązaniem dla małych i średnich serii komponentów konstrukcyjnych. Jednak czasy cyklu są znacznie dłuższe, co ogranicza wydajność w scenariuszach masowej produkcji.

Walcowanie kształtujące umożliwia efektywne wytwarzanie profili o nieograniczonej długości oraz złożonych przekrojów poprzecznych, lecz wymaga drogich, specjalizowanych narzędzi, przez co produkcja małoseryjna staje się nieopłacalna. Jest to metoda preferowana przy produkcji elementów architektonicznych, ram do paneli słonecznych oraz komponentów transportowych w trybie ciągłym.

Obróbka CNC nie wymaga dedykowanych narzędzi – jest więc idealna dla prototypów i małych serii – jednak koszt pojedynczego elementu pozostaje wysoki niezależnie od ilości zamówionych sztuk. Gdy objętość zamówienia przekracza kilkaset sztuk, opłacalność zwykle przesuwa się na korzyść tłoczenia.

| Proces | Koszt przygotowania | Koszt sztuki przy dużej produkcji | Osiągalne tolerancje | Najlepszy zakres ilościowy |

|---|---|---|---|---|

| Wyciąganie Metalu | Wysokie (10 000–500 000 USD+ za matryce) | Bardzo niski w dużej skali | ±0,001" - ±0,005" | 10 000+ sztuk rocznie |

| Hydroforming | Średnie (o 40–60% niższe niż przy tłoczeniu) | Umiarkowany | ±0,005 cala – ±0,015 cala | 100–10 000 sztuk |

| Formowanie na wałkach | Wysoki (specjalistyczne oprzyrządowanie) | Bardzo niskie przy produkcji ciągłej | ±0,010" - ±0,030" | Profilowe produkty o dużej objętości w produkcji ciągłej |

| FORMOWANIE | Średnie–wysokie (inwestycja w formy) | Niski-średni | ±0,010" - ±0,030" | 500–100 000+ sztuk |

| Obróbka CNC | Niskie (brak dedykowanych narzędzi) | Wysokie (wymagające dużej ilości pracy ręcznej) | ±0,0005 cala – ±0,001 cala | 1–500 sztuk |

Kiedy należy wybrać szybką tłocznikę metalu zamiast innych rozwiązań? Kryteria decyzyjne stają się oczywiste:

- Wybierz tłoczenie, gdy: Roczne wolumeny produkcji przekraczają 10 000 sztuk, części są stosunkowo płaskie lub płytko kształtowane, wymagane są ścisłe допусki, a czas cyklu ma znaczenie

- Wybierz hydroformowanie, gdy: Potrzebne są złożone geometryczne kształty części pustych, wolumeny produkcji są umiarkowane, a budżet na narzędzia jest ograniczony

- Wybierz gięcie na zimno (roll forming), gdy: Wymagane są ciągłe profile o nieograniczonej długości w wysokich ilościach

- Wybierz obróbkę, gdy: Ilości są bardzo niskie, projekty zmieniają się często lub wymagania dotyczące dokładności przekraczają możliwości tłoczenia

Ekonomika prasy do blachy ostatecznie sprzyja tłoczeniu w większości zastosowań o dużej skali produkcji — ale tylko wtedy, gdy współpracujesz z dostawcami minimalizującymi ryzyka powodujące wzrost kosztów. Problemy jakościowe wymagające ponownej obróbki, wydłużone harmonogramy rozwoju matryc oraz niska skuteczność pierwszego przebiegu mogą szybko zniwelować teoretyczne korzyści kosztowe.

Dlatego wybór dostawcy ma takie samo znaczenie jak wybór procesu. Współpraca z producentami oferującymi szybkie prototypowanie, wysokie wskaźniki akceptacji przy pierwszym przebiegu oraz certyfikaty spełniające wymagania OEM — takie jak IATF 16949 w zastosowaniach motocyklowych i samochodowych — pozwala ograniczyć ukryte koszty podważające ekonomikę tłoczenia blachy. Gdy narzędzia docierają szybciej i działają poprawnie od pierwszego razu, punkt zwrotny osiągany jest wcześniej, a korzyści wynikające z niższych kosztów na sztukę kumulują się w całej serii produkcyjnej.

Często zadawane pytania dotyczące tłoczenia metali

1. Co to jest tłoczenie metalu i jak różni się ono od kształtowania metalu?

Tłoczenie metalu (nazywane również tłoczeniem metalowym) to proces produkcyjny polegający na zimnym kształtowaniu, w którym wykorzystuje się specjalistyczne matryce oraz prasy o wysokim ciśnieniu do przekształcania płaskich blach metalowych w precyzyjne trójwymiarowe kształty poprzez trwałą deformację plastyczną bez usuwania materiału. Termin „kształtowanie” obejmuje wszystkie procesy kształtujące metal, w tym procesy cieplne, takie jak kucie; tłoczenie metalu odnosi się konkretnie do operacji zimnego kształtowania wykonywanych w temperaturze pokojowej lub w jej pobliżu. Różnica ta ma znaczenie, ponieważ zimne kształtowanie pozwala uzyskać elementy o lepszej jakości powierzchni, ścislijszych tolerancjach oraz zwiększonej wytrzymałości wynikającej z umocnienia przez odkształcenie.

2. Jakie są główne typy procesów tłoczenia metali?

Dziewięć podstawowych procesów tłoczenia metali obejmuje: wykrawanie (wycinanie płaskich kształtów z blachy), przebijanie (tworzenie otworów i wycięć), koinowanie (wysokoprecyzyjne detale powierzchniowe), gięcie (odkształcenie kątowe do produkcji ram i wsporników), falowanie (formowanie i wzmocnienie krawędzi), rozciąganie (rozszerzanie powierzchni w celu uzyskania złożonych konturów), wytłaczanie (wypukłe wzory dekoracyjne), zwijanie (zakręcanie krawędzi i tworzenie form cylindrycznych) oraz frezowanie rowków (tworzenie rowków do połączeń). Każdy z tych procesów znajduje zastosowanie w różnych obszarach, w zależności od geometrii części, wymaganych tolerancji oraz potrzeb związanych z objętością produkcji.

3. Jak wybrać między prasami mechanicznymi, hydraulicznymi a serwonapędowymi?

Prasy mechaniczne osiągają najwyższe prędkości produkcji i są idealne do operacji tłoczenia progresywnego z części stosunkowo płaskich oraz o prostszych wymaganiach kształtowania. Prasy hydrauliczne oferują zmienną długość suwu oraz pełną energię roboczą przy każdej prędkości, co czyni je najlepszym wyborem do głębokiego tłoczenia i złożonych kształtów wymagających czasu postoju. Prasy serwo łączą wydajność mechaniczną z elastycznością podobną do hydraulicznej dzięki programowalnym profilom suwu oraz precyzyjnej kontroli ruchu suwaka, choć wiążą się one wyższymi początkowymi kosztami. Wybierz typ prasy w zależności od swojego asortymentu produkcyjnego: prasy mechaniczne – do masowej produkcji prostych części, prasy hydrauliczne – do małoseryjnej produkcji złożonych komponentów, prasy serwo – do różnorodnych rodzin części o wysokich wymaganiach jakościowych.

4. Jakie materiały najlepiej nadają się do zastosowań tłoczenia metali?

Wybór materiału zależy od czterech kluczowych właściwości: plastyczności, granicy plastyczności, charakterystyki wzmocnienia przez odkształcenie oraz zachowania się materiału podczas sprężynowania. Stal węglowa niskowęglowa oferuje doskonałą kuteść do produkcji elementów montażowych samochodowych i obudów urządzeń AGD. Stal nierdzewna (stopień 304) zapewnia odporność na korozję w sprzęcie medycznym i spożywczym. Stopy aluminium pozwalają na redukcję masy w obudowach urządzeń elektronicznych i radiatorach. Miedź wyróżnia się w zastosowaniach elektrycznych wymagających wysokiej przewodności. Grubość materiału zwykle mieści się w zakresie od 0,002 do 0,080 cala dla taśmy z cewki, przy czym materiały o większej grubości wymagają proporcjonalnie wyższej siły prasującej.

5. Kiedy tłoczenie metali staje się bardziej opłacalne niż alternatywne procesy?

Ekonomika tłoczenia metali sprzyja produkcji wysokogłośnej, stając się zwykle opłacalna przy rocznych wolumenach przekraczających 10 000 sztuk. Proces ten wiąże się z dużymi początkowymi kosztami inwestycyjnymi w narzędzia (od 10 000 do ponad 500 000 USD za matryce), ale przy masowej produkcji jednostkowe koszty znacznie spadają. Na przykład matryca o wartości 50 000 USD powoduje dodatkowy koszt 5,00 USD na sztukę przy produkcji 10 000 sztuk, lecz jedynie 0,05 USD przy produkcji 1 000 000 sztuk. Współpraca z dostawcami oferującymi szybkie prototypowanie (już w ciągu 5 dni) oraz wysokie wskaźniki akceptacji przy pierwszym przebiegu zmniejsza liczbę iteracji i skraca czas osiągnięcia punktu rentowności. Dla mniejszych wolumenów bardziej opłacalne mogą okazać się frezowanie CNC lub hydroformowanie.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —