Proces tłoczenia metali wyjaśniony krok po kroku: od surowego arkusza do gotowego elementu

Czym jest tłoczenie metalu i jak działa?

Zatem czym dokładnie jest tłoczenie metalu? Jest to przemysłowy proces zimnego kształtowania, w którym płaską blachę metalową przekształca się w komponenty o ściśle określonym kształcie poprzez kontrolowane działanie siły. W przeciwieństwie do odlewania lub obróbki skrawaniem proces tłoczenia metalu wykorzystuje precyzyjne matryce oraz prasy wysokociśnieniowe do cięcia, gięcia i kształtowania metalu bez jego topienia. Zestaw narzędzi i matryc — składający się z tłoczka (elementu męskiego) i matrycy (elementu żeńskiego) — współpracuje, aby przekształcić surowy materiał w gotowe części z wyjątkową dokładnością, zachowując tolerancje nawet do ±0,001 cala.

Od płaskiej blachy do gotowego elementu

Wyobraź sobie, że wprowadza się płaską blachę metalową do potężnej prasy. W ciągu kilku sekund blacha ta pojawia się jako precyzyjnie ukształtowany uchwyt, zacisk lub złożony element samochodowy. To właśnie znaczenie tłoczenia w produkcji przemysłowej — szybki proces przekształcania, który czyni masową produkcję zarówno praktyczną, jak i opłacalną.

Proces tłoczenia rozpoczyna się, gdy blacha metalowa (dostarczana w postaci cewek lub płytek) jest umieszczana pod prasą metalową. Gdy prasa opuszcza się z ogromną siłą, matryca cięła, gię lub formuje materiał w pożądany kształt. Co to jest tłoczona blacha po tym procesie? Jest to element zachowujący wytrzymałość materiału wyjściowego, ale przyjmujący nową konfigurację geometryczną – wszystko to bez spawania, montażu ani uciążliwego wykańczania.

Zalety procesu zimnego kształtowania

Oto coś, co wielu ludzi pomija: choć tłoczenie klasyfikowane jest jako proces „zimnego kształtowania”, nie jest on całkowicie obojętny pod względem temperatury. Badania wykazują tarcie między narzędziem a przedmiotem obrabianym oraz plastyczna deformacja blachy metalowej generują ciepło, które może znacząco wpływać na tribosystem. Ten wzrost temperatury powoduje rozkład środka smarnego, zmianę właściwości warstw tribologicznych oraz modyfikację zachowania materiału – czynniki te mogą negatywnie wpływać na kuteczność, jeśli nie zostaną odpowiednio kontrolowane.

Mimo tego nagrzewania wywołanego tarciem tłoczenie metalu zachowuje kluczową różnicę w porównaniu z odlewaniem w matrycach: materiał nigdy nie osiąga temperatury topnienia. Pozwala to zachować strukturę ziarnistą metalu oraz jego właściwości mechaniczne, umożliwiając przy tym krótsze czasy cyklu niż procesy wymagające faz nagrzewania i chłodzenia.

Dlaczego producenci wybierają tłoczenie zamiast innych metod

Przy porównywaniu metod produkcyjnych tłoczenie oferuje wyraźne zalety:

- Szybkość i objętość: Tłoczenie metalu pozwala na szybkie i precyzyjne wytwarzanie dużych partii detali, co czyni je idealnym zarówno dla krótkich, jak i długich serii produkcyjnych

- Dokładność: Programowanie CNC oraz projektowanie wspomagane komputerowo zapewniają spójne i powtarzalne rezultaty w każdym cyklu

- Wersatility materiału: Aluminium, mosiądz, miedź, stal oraz stal nierdzewna świetnie nadają się do zastosowań tłoczarskich

- Efektywność kosztowa: Niższe koszty przypadające na pojedynczy detal w porównaniu z frezowaniem, szczególnie przy większych ilościach

Na jakie zastosowania najlepiej nadaje się proces tłoczenia? Znajduje on zastosowanie w produkcji elementów samochodowych, obudów urządzeń elektronicznych, wsporników do przemysłu lotniczego i kosmicznego, sprzętu telekomunikacyjnego oraz sprzętu AGD. Od prostych zacisków po złożone zespoły wielokrotnie gięte – proces ten dostosowuje się do różnorodnych potrzeb produkcyjnych, zachowując przy tym ścisłe допусki wymagane przez branże precyzyjne.

Rodzaje pras tłoczeniowych i ich zastosowania

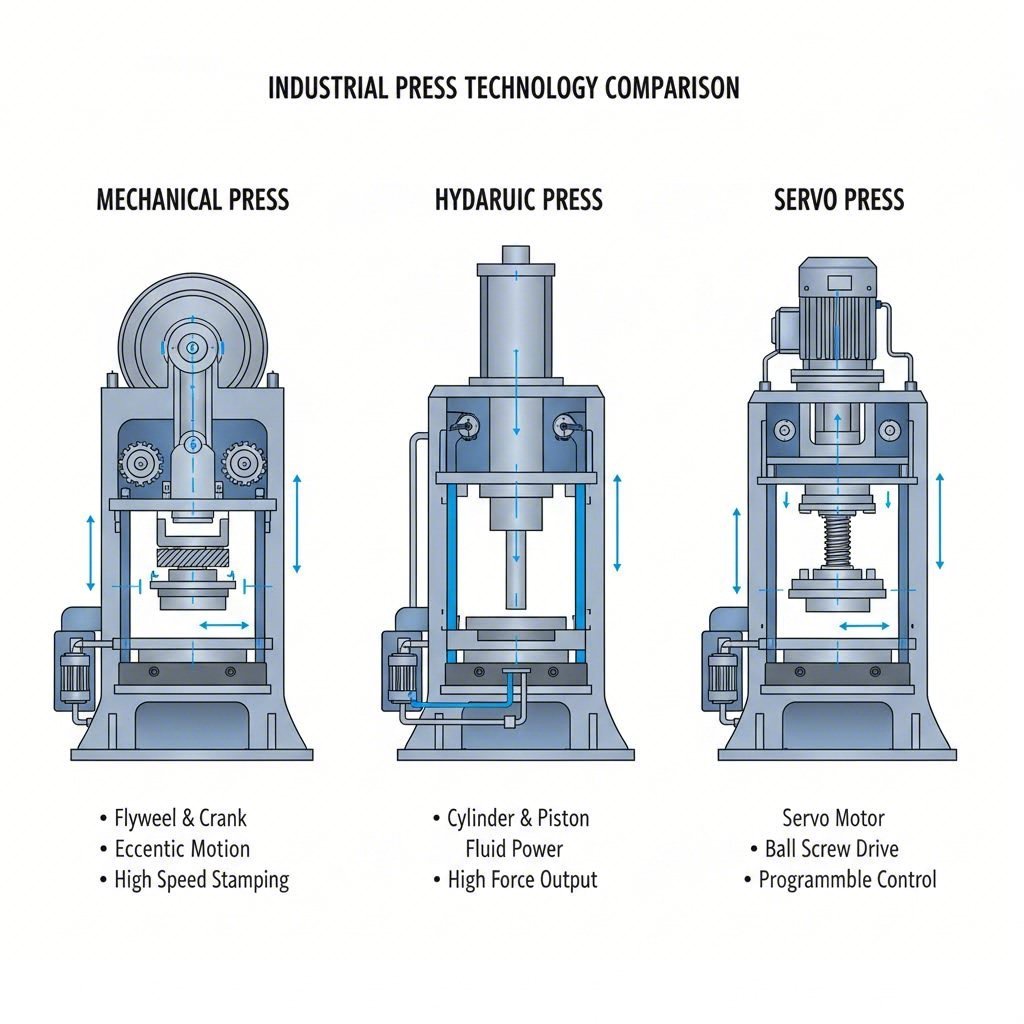

Czym jest prasa tłoczeniowa i dlaczego tak bardzo istotny jest jej typ? W swojej podstawowej formie prasa tłoczeniowa przekazuje siłę za pośrednictwem poruszającego się suwaka (lub suwaka roboczego) do określonych narzędzi, kształtując blachę na gotowe elementy. Mechanizm generujący tę siłę – mechaniczny, hydrauliczny lub serwonapędowy – ma jednak decydujący wpływ na szybkość produkcji, jakość wykonywanych części oraz elastyczność eksploatacji. Zrozumienie tych różnic pozwala inżynierom i specjalistom ds. zakupów dobrać odpowiednie wyposażenie do konkretnych wymagań aplikacyjnych.

Według Materiały szkoleniowe dla MSP , prasy do tłoczenia obejmują zakres od małych jednostek stołowych generujących zaledwie pięć ton siły, po ogromne maszyny o nośności wyrażanej w tysiącach ton. Prędkość pracy pras waha się od 10–18 uderzeń na minutę do nawet 1800 uderzeń na minutę, w zależności od typu prasy i zastosowania.

Prasy mechaniczne do produkcji wysokoprędkościowej

Tradycyjna prasa mechaniczna do tłoczenia stalowego pozostaje praca konia ciężarowego produkcji wysokogabarytowej . Oto jak działa: silnik elektryczny napędza koło zamachowe wirujące wokół wału korbowego. Po załączeniu sprzęgła energia obrotowa koła zamachowego przekazywana jest przez układ napędowy, powodując pionowy ruch suwaka.

Co sprawia, że prasa do tłoczenia stalowego wyróżnia się wysoką prędkością? Układ napędu bezpośredniego — w którym silnik obraca koło zamachowe za pośrednictwem układu pasowego — zapewnia najwyższe częstotliwości uderzeń. „Prasa mechaniczna wysokiej prędkości” osiąga zwykle co najmniej 300 uderzeń na minutę, a przy produkcji małych elementów w dużej ilości może osiągać nawet 1400 uderzeń na minutę.

Główne cechy mechanicznych pras do tłoczenia metali to:

- Stała długość suwu (choć niektórzy producenci oferują modele z regulowaną długością suwu)

- Pełna siła nacisku w pobliżu dolnego martwego punktu suwu suwu

- Wysoka dokładność i powtarzalność dla zapewnienia spójnej jakości wyrobów

- Prostota konfiguracji i obsługi

- Względnie niski początkowy koszt zakupu w porównaniu do alternatywnych rozwiązań serwonapędowych

Jaka jest przewaga? Prasy mechaniczne osiągają maksymalną siłę wyłącznie w pobliżu dolnego końca suwu ramy, a profil prędkości suwaka w jednym cyklu pozostaje stały. Dlatego są one idealne do produkcji stosunkowo płaskich elementów o mniejszych wymaganiach kształtowania — np. paneli samochodowych, komponentów urządzeń AGD oraz części metalowych przetwarzanych za pomocą matryc postępujących lub transferowych.

Prasy hydrauliczne do kontrolowanego głębokiego tłoczenia

Gdy aplikacja wymaga głębokiego i złożonego kształtowania z istotnym przepływem materiału, prasa hydrauliczna do blachy staje się często lepszym wyborem. W przeciwieństwie do systemów mechanicznych prasy hydrauliczne zapewniają pełną nośność w dowolnym punkcie suwu — nie tylko w pobliżu jego dolnego końca.

Ta funkcja okazuje się niezbędna w przypadku części takich jak:

- Zbiorniki i cylindry

- Elementy w kształcie misy

- Części wymagające „zatrzymania” (dwell) na końcu suwu

- Złożone geometryczne kształty wykonywane metodą tłoczenia, w których materiał potrzebuje czasu na przepływ

Hydrauliczna prasa stalowa oferuje kilka wyraźnych zalet:

- Zmienna długość suwu regulowana w celu ułatwienia usuwania gotowych części

- Kontrola ruchu suwaka w całym zakresie suwu

- Zmienna prędkość suwaka w ramach jednego cyklu (zwykle szybkie podejście, powolne dociskanie, szybki powrót)

- Pełna energia robocza przy dowolnej prędkości

- Możliwość wstępnego ustawienia ciśnienia roboczego dostosowanie się do różnych wysokości narzędzi i grubości materiału

Jakie są ograniczenia? Prasy hydrauliczne zazwyczaj nie osiągają takich samych prędkości cyklu jak podobne co do rozmiaru prasy mechaniczne oraz charakteryzują się zwykle niższą dokładnością i powtarzalnością. Jeśli jednak prędkość produkcji nie jest głównym priorytetem, ich uniwersalność w operacjach głębokiego tłoczenia i kształtowania czyni je nieocenionymi.

Technologia serwonapędu zapewnia precyzję i elastyczność

Co zrobić, gdy potrzebujesz prędkości pras mechanicznych połączonej z elastycznością systemów hydraulicznych? Dokładnie w tym obszarze lśni technologia pras serwonapędowych. Te prasy do tłoczenia metali zastępują tradycyjny koło zamachowe, sprzęgło i hamulec wysokoprądowymi silnikami serwonapędowymi, umożliwiając programowalną kontrolę skoku, ruchu suwaka, położenia i prędkości.

Według Analiza techniczna firmy Stamtec , prasy serwo oferują prędkości produkcji często zbliżające się do tradycyjnych pras mechanicznych, zapewniając przy tym wszechstranność charakterystyczną dla pras hydraulicznych. Główne technologie napędu to:

- Napędy wspomagane dźwigniami: Rozwiązania opłacalne wykorzystujące standardowe silniki prądu przemiennego z serwonapędem w połączeniu z mechanizmami dźwigniowymi lub zatrzaskowymi, tworzącymi stosunki przekładni mechanicznej dla typowych rozmiarów silników

- Systemy napędu bezpośredniego: Własne silniki o wysokim momencie obrotowym i niskich obrotach/min, zaprojektowane specjalnie do zastosowań w prasach

Programowalne profile suwów obejmują tryby cykliczny, wahadłowy, wieloprzejściowy, głębokiego tłoczenia, ogólnego kształtowania, perforacji/wycinania oraz ciepłego kształtowania. Dzięki pełnej dostępnej energii roboczej przy dowolnej prędkości oraz możliwości zatrzymania („dwell”) w dowolnym punkcie suwu prasy serwo wyjątkowo dobrze radzą sobie z częściami tłoczonymi i kształtowanymi — choć osiągają pełną nośność (tonaż) w pobliżu dolnego martwego punktu suwu, podobnie jak ich odpowiedniki mechaniczne.

Porównanie typów pras: Podręcznik techniczny

Wybór odpowiedniego prasu tłoczniczego wymaga zważenia wielu czynników w odniesieniu do konkretnego zastosowania. Poniższe porównanie pomaga wyjaśnić, w których obszarach każda z technologii osiąga najlepsze wyniki:

| Kryteria | Mechanical press | Prasy hydrauliczne | Prasa serwo |

|---|---|---|---|

| Możliwości prędkościowe | Najwyższa (do 1400+ SPM dla małych elementów) | Najwolniejsza (typowo 10–18 SPM) | Wysoka (zbliżona do prędkości pras mechanicznych) |

| Kontrola siły | Pełna moc tylko w pobliżu dolnego martwego punktu suwu | Pełna moc w dowolnej pozycji suwu | Pełna moc w pobliżu dolnego martwego punktu suwu |

| Dostarczanie energii | Zależna od masy i prędkości koła zamachowego | Pełna energia robocza przy dowolnej prędkości | Pełna energia robocza przy dowolnej prędkości |

| Elastyczność suwu | Stała (opcjonalnie zmienna u niektórych producentów) | W pełni dostosowalne | Całkowicie programowalne |

| Dokładność/powtarzalność | Wysoki | Niższa niż w przypadku maszyn mechanicznych | Wysoki |

| Konserwacja | Umiarkowana (zużycie sprzęgła/hamulców) | Wymagana konserwacja układu hydraulicznego | Mniejsze zużycie elementów mechanicznych |

| Koszt początkowy | Wydajność względnie niska | Wydajność względnie niska | Relatywnie wysoka |

| Najlepsze zastosowania | Płaskie części o dużej objętości, matryce postępujące | Głębokie tłoczenie, złożone kształty, operacje z zatrzymaniem | Wszechstronne kształtowanie, zmienne potrzeby produkcyjne |

Podsumowując: mechaniczne prasy tłocznikowe zapewniają nieosiągalną szybkość, ale brak im elastyczności. Maszyny hydrauliczne oferują wszechstranność przy złożonym tłoczeniu i kształtowaniu, jednak kosztem czasu cyklu. Prasy serwo łączą najlepsze cechy obu typów – przy wyższym początkowym nakładzie inwestycyjnym. Optymalny wybór zależy od geometrii detali, objętości produkcji, wymagań dotyczących dokładności oraz ograniczeń budżetowych.

Po dokonaniu odpowiedniego wyboru prasy zrozumienie konkretnych operacji tłoczeniowych, które może ona wykonywać, staje się kolejnym kluczowym krokiem w optymalizacji procesu produkcyjnego.

Dziewięć kluczowych operacji tłoczenia – wyjaśnienie

Teraz, gdy już rozumiesz prasy napędzające operacje tłoczenia i cięcia matrycowego, przejdźmy do analizy tego, co tak naprawdę dzieje się, gdy metal styka się z matrycą. Proces produkcyjny tłoczenia metali obejmuje dziewięć odrębnych operacji — każda z nich charakteryzuje się unikalnymi działaniami mechanicznymi, wymaganiami materiałowymi oraz możliwościami osiągania precyzji. Opanowanie tych podstaw pozwala inżynierom na dobór odpowiednich procesów dla ich zastosowań oraz na realistyczne określenie oczekiwanych tolerancji.

Operacje cięcia – podstawy blankowania i przebijania

Czy kiedykolwiek zastanawiałeś się, jak płaskie blachy przekształcają się w dokładnie ukształtowane elementy wyjściowe ? Właśnie operacje cięcia pełnią tę funkcję. W tych procesach siła ścinająca jest wykorzystywana do oddzielenia materiału, tworząc podstawę do kolejnych operacji kształtowania.

Wycinka

Blankowanie metalu to zazwyczaj pierwszy etap tworzenia elementów tłoczonych. Podczas blankowania matryca tłocząca wycina płaską figurę (tzw. „blank”) z blachy — można to porównać do precyzyjnego metalowego „wyciskacza ciasteczek”. Blank staje się półproduktem podlegającym dalszemu kształtowaniu lub montażowi.

- Działanie mechaniczne: Tłoczek opuszcza się przez blachę do odpowiadającej mu wnęki matrycy, przecinając materiał wzdłuż obwodu tłoczka.

- Zakres grubości materiału: 0,1 mm do 6 mm (0,004 cala do 0,25 cala) dla większości zastosowań

- Możliwości tolerancji: ±0,05 mm do ±0,1 mm dla standardowych operacji blankowania

- Typowe zastosowania: Płaskie pierścienie uszczelniające, uszczelki, uchwyty konstrukcyjne, elementy bazowe do operacji na matrycach postępujących

Kluczowym aspektem, który należy uwzględnić podczas blankowania, jest powstawanie wyprasek. Zgodnie z wytycznymi projektowymi firmy ESI , dopuszczalna wysokość wyprasek wynosi zazwyczaj 10% grubości blachy. Unikanie ostrych narożników i skomplikowanych wycięć minimalizuje nasilenie wyprasek.

Wytłaczanie (przecinanie)

Podczas blankingu głównym celem jest wycięty element, natomiast piętlowanie tworzy otwory i wycięcia w obrębie części. Odpad (usunięty materiał) staje się odpadem, podczas gdy otaczający materiał pozostaje przedmiotem obrabianym.

- Działanie mechaniczne: Piętla przebija blachę, tworząc otwory lub wycięcia całkowicie zamknięte w obrębie krawędzi części.

- Zakres grubości materiału: 0,1 mm do 4 mm dla standardowego piętlowania; materiały grubsze wymagają specjalistycznych narzędzi.

- Możliwości tolerancji: ±0,05 mm do ±0,2 mm w zależności od grubości materiału.

- Rozważania projektowe: Minimalny średnica otworu powinna wynosić 1,2× grubość materiału; w przypadku stali nierdzewnej należy przyjąć 2× grubość materiału.

Oto ważny szczegół, który często pomijane: otwory wykonane metodą piętlowania nie mają stałego profilu na całej grubości materiału. Otwór zwęża się po stronie dolnej, gdy piętla przebija materiał, a stopień zwężenia zależy od luzu pomiędzy piętlą a matrycą. Jeśli w aplikacji wymagana jest stała średnica otworu na całej grubości materiału, konieczne staje się dodatkowe wiercenie lub obróbka skrawaniem.

Operacje kształtujące – gięcie, rozciąganie i tłoczenie

Operacje kształtowania przekształcają metal bez usuwania materiału — zmieniając płaskie płytki w trójwymiarowe elementy. Do procesów tych konieczne jest staranne uwzględnienie zachowania materiału, odbicia sprężystego (springback) oraz kontroli wymiarów.

Zgięcie

Gięcie jest zapewne najbardziej powszechnym przykładem tłoczenia w codziennych produktach. Operacja ta tworzy kształty kątowe poprzez przyłożenie siły wzdłuż liniowego kierunku, powodując trwałe odkształcenie materiału.

- Działanie mechaniczne: Materiał jest wciskany nad lub do matrycy, co powoduje trwałą zmianę kąta.

- Zakres grubości materiału: 0,3 mm do 6 mm dla większości zastosowań tłoczenia

- Możliwości tolerancji: ±1° do ±2° dla dokładności kąta

- Kluczowa zasada projektowania: Wysokość gięcia musi wynosić co najmniej 2,5× grubość materiału plus promień gięcia

Odbicie sprężyste materiału stanowi główne wyzwanie związane z tolerancjami w procesie gięcia. Po zwolnieniu siły odkształcenie sprężyste materiału powoduje częściowe „odbicie się” kąta gięcia w kierunku pierwotnego, płaskiego stanu. Materiały o wysokiej wytrzymałości wykazują bardziej wyraźne odbicie sprężyste — czynnik, który należy uwzględnić i skompensować w projektowaniu matryc.

Rozciąganie

Gdy części wymagają gładkich, zakrzywionych powierzchni bez zgnieceń, operacje rozciągania zapewniają pożądane efekty. Materiał jest zaciskany wzdłuż krawędzi, podczas gdy tłoczek wciska go do wnęki matrycy, powodując wydłużenie metalu.

- Działanie mechaniczne: Materiał jest rozciągany nad formą, przy jednoczesnym zmniejszaniu się jego grubości w miarę wydłużania się metalu

- Zakres grubości materiału: 0,5 mm do 3 mm – typowe; grubsze materiały niosą ryzyko pęknięcia

- Możliwości tolerancji: ±0,1 mm do ±0,3 mm – w zależności od głębokości tłoczenia i plastyczności materiału

- Najlepiej nadaje się do: Panelowe elementy karoserii samochodowych, obudowy urządzeń AGD, komponenty wymagające gładkich, zaokrąglonych powierzchni

Tłoczenie (głębokie tłoczenie)

Głębokie tłoczenie polega na wciskaniu materiału do wnęki matrycy w celu stworzenia elementów w kształcie kubka, cylindrycznych lub prostopadłościennych. Ten przykład tłoczenia występuje w niezliczonych produktach – od puszek na napoje po obudowy silników.

- Działanie mechaniczne: Półfabrykat jest utrzymywany przez uchwyt półfabrykatu, podczas gdy tłoczek wciska materiał do wnęki matrycy, tworząc znaczne zagłębienie względem szerokości

- Zakres grubości materiału: 0,3 mm do 4 mm; jednolitość grubości ścian staje się trudna do osiągnięcia przy grubszych materiałach

- Możliwości tolerancji: Dopuszczalne tolerancje wymiarowe wynoszą ±0,05 mm w przypadku prac precyzyjnych; dla złożonych części wydeepowanych głęboko mogą być wymagane tolerancje ±0,1 mm lub luźniejsze

- Kluczowe zagadnienie: Stosunek wydeepowania (średnica blachy wyjściowej do średnicy tłoczka) jest zwykle ograniczony do 1,8–2,0 w przypadku pojedynczych operacji

Zagięcie

Krawędzie wygięte pod kątem 90° powstają w procesie flansowania, najczęściej na małych występach lub wokół otworów. Operacja ta tworzy elementy mocujące, wzmacnia krawędzie lub zapewnia powierzchnie stykowe.

- Działanie mechaniczne: Materiał jest gięty prostopadle do głównej powierzchni, w kierunku wewnątrz lub na zewnątrz części

- Zakres grubości materiału: 0,3 mm do 3 mm dla większości zastosowań

- Możliwości tolerancji: ±0,1 mm do ±0,2 mm dla wysokości i położenia flansa

- Typowe zastosowania: Występy montażowe, wzmocnienie otworów, wzmocnienie krawędzi, flansy stykowe do zespołów

Operacje wykończeniowe – koinowanie, wytłaczanie i zwijanie

Operacje te dodają precyzji, szczegółów oraz funkcjonalnych cech do elementów tłoczonych. Zazwyczaj są wykonywane po zakończeniu głównych operacji cięcia i kształtowania.

Wytłaczanie

Gdy Twoje zastosowanie wymaga najścislszych допусków i najbardziej wyrazistych szczegółów, kucie stalowe lub innych metali zapewnia rezultaty, których nie dorównują inne metody tłoczenia i prasowania. W tej operacji wysokociśnieniowej materiał jest ściskany w celu stworzenia precyzyjnych cech.

- Działanie mechaniczne: Bardzo wysokie ciśnienie (aż 5–6 razy większe niż w innych operacjach kształtowania) ściska materiał pomiędzy stemplem a matrycą, eliminując odprężenie sprężyste

- Zakres grubości materiału: 0,1 mm do 2 mm; cieńsze materiały reagują najlepiej

- Możliwości tolerancji: Do ±0,01 mm — jedno z najścislszych dopuszczeń osiągalnych w procesie tłoczenia

- Typowe zastosowania: Produkcja monet i medali, precyzyjne łączniki, części wymagające wyraźnego nadruku liter lub delikatnych szczegółów powierzchniowych

Kucie pełni również praktyczną funkcję poza tworzeniem szczegółów: w trakcie procesu kucia krawędzie tłoczonych części mogą zostać uderzone w celu wyrównania lub złamania ostrzy, co zapewnia gładkie krawędzie i potencjalnie eliminuje dodatkowe operacje usuwania ostrzy.

Wybrukowanie

Wytłaczanie tworzy wypukłe lub wklęsłe wzory na powierzchni blachy bez przetłaczania materiału — dodaje wrażenia wizualnego, funkcjonalnych tekstur lub cech identyfikacyjnych.

- Działanie mechaniczne: Materiał jest wciskany do wnętrza lub nad wzorem w matrycy, tworząc odpowiadający mu relief na powierzchni.

- Zakres grubości materiału: 0,3 mm do 2 mm dla większości zastosowań dekoracyjnych

- Możliwości tolerancji: ±0,1 mm dla wysokości i położenia elementu

- Typowe zastosowania: Logotypy i marki, tekstury zapewniające chwyt, wzory dekoracyjne, żeberka wzmacniające

Zakręcania

Zwijanie tworzy zwinięte krawędzie na elementach z blachy, zapewniając gładkie i bezpieczne brzegi oraz zwiększając sztywność konstrukcyjną. Zwinięte krawędzie można spotkać zarówno na puszkach spożywczych, jak i obudowach urządzeń elektrycznych.

- Działanie mechaniczne: Stopniowe zwijanie krawędzi materiału w profil okrągły lub częściowo okrągły

- Zakres grubości materiału: typowo od 0,3 mm do 1,5 mm; grubsze materiały wymagają większych promieni zwinięcia

- Możliwości tolerancji: ±0,2 mm dla średnicy i położenia zwinięcia

- Typowe zastosowania: Bezpieczne krawędzie, tuleje zawiasów, kanały prowadzące przewody, wzmocnienie konstrukcyjne

Wyginaniu

Frezowanie rowków tworzy kanały lub wgłębienia w blachy, często w celach funkcyjnych, takich jak uszczelnianie, pozycjonowanie lub efekt dekoracyjny.

- Działanie mechaniczne: Materiał jest wciskany do kanałów liniowych lub krzywoliniowych bez usuwania materiału

- Zakres grubości materiału: 0,5 mm do 3 mm w zależności od głębokości rowka

- Możliwości tolerancji: ±0,1 mm dla głębokości i szerokości rowka

- Typowe zastosowania: Gniazda pod pierścienie uszczelniające (O-ring), elementy pozycjonujące, linie dekoracyjne, linie zagięcia

Szybki przegląd wyboru operacji

Wybór odpowiedniej operacji – lub kombinacji operacji – zależy od wymagań dotyczących danej części. Poniżej przedstawiono praktyczne podsumowanie:

| Działanie | Główna funkcja | Zakres grubości | Najlepsza dokładność |

|---|---|---|---|

| Wycinka | Wycinanie płaskich kształtów z blachy | 0,1–6 mm | ±0,05 mm |

| Dziurkowanie | Tworzenie otworów / wycięć | 0,1–4 mm | ±0,05 mm |

| Zgięcie | Tworzenie kształtów kątowych | 0,3–6 mm | ±1° |

| Rozciąganie | Tworzenie gładkich powierzchni zakrzywionych | 0,5–3 mm | ±0.1 mm |

| Rysunek | Tworzenie kształtów w postaci misy/pudełka | 0,3–4 mm | ±0,05 mm |

| Zagięcie | Tworzenie gięć krawędzi pod kątem 90° | 0,3–3 mm | ±0.1 mm |

| Wytłaczanie | Dokładne detale/tolerancje | 0,1-2 mm | ±0,01 mm |

| Wybrukowanie | Wzory wypukłe/wklęsłe | 0,3-2 mm | ±0.1 mm |

| Zakręcania | Formowanie krawędzi zwiniętej | 0,3–1,5 mm | ±0,2 mm |

| Wyginaniu | Kanały/wnęki liniowe | 0,5–3 mm | ±0.1 mm |

Zrozumienie tych dziewięciu operacji stanowi podstawę skutecznego określania elementów tłoczonych. Jednak znajomość poszczególnych operacji to tylko początek — prawdziwe korzyści w zakresie wydajności wynikają ze zrozumienia sposobu, w jaki operacje te są ze sobą sekwencyjnie powiązane w ramach pełnego cyklu produkcyjnego.

Pełny cykl produkcji elementów tłoczonych z blachy

Zapoznałeś się z poszczególnymi operacjami — ale jak są one realizowane w rzeczywistym środowisku produkcyjnym? Proces tłoczenia metali opiera się na systematycznym, siedmiostopniowym cyklu produkcyjnym, w którym każdy etap wymaga określonego sprzętu, obejmuje punkty kontrolne jakości oraz decyzje kluczowe dla sukcesu lub porażki projektu. Przeanalizujmy więc pełną ścieżkę od koncepcji do gotowego elementu.

Inżynieria projektu zapewniającego sukces

Każdy udany proces produkcji części metodą tłoczenia rozpoczyna się długo przed tym, jak metal dotknie matrycy. Etap projektowania i inżynierii tworzy podstawę dla wszystkich kolejnych czynności.

-

Projekt i Inżynieria

W tym kluczowym pierwszym kroku inżynierowie przekształcają wymagania dotyczące części w projekty nadające się do produkcji. Współczesne technologie tłoczenia opierają się w dużej mierze na oprogramowaniu CAD/CAM do tworzenia szczegółowych modeli 3D, symulacji przepływu materiału oraz identyfikacji potencjalnych problemów związanych z kształtowaniem jeszcze przed wytworzeniem narzędzi stalowych.

Główne działania obejmują:

- Optymalizację geometrii części pod kątem możliwości tłoczenia

- Określenie materiału na podstawie wymagań mechanicznych

- Analizę tolerancji oraz określenie GD&T (geometrycznego wymiarowania i tolerancji)

- Symulację procesu przy użyciu analizy metodą elementów skończonych (MES)

- Analiza przydatności do produkcji (DFM)

Kontrola jakości: Spotkanie przeglądowe projektu z inżynierami odpowiedzialnymi za narzędzia, mające na celu weryfikację możliwości kształtowania, identyfikację potencjalnych problemów związanych z odprężeniem (springback) oraz potwierdzenie osiągalności określonych tolerancji przed rozpoczęciem opracowywania narzędzi.

-

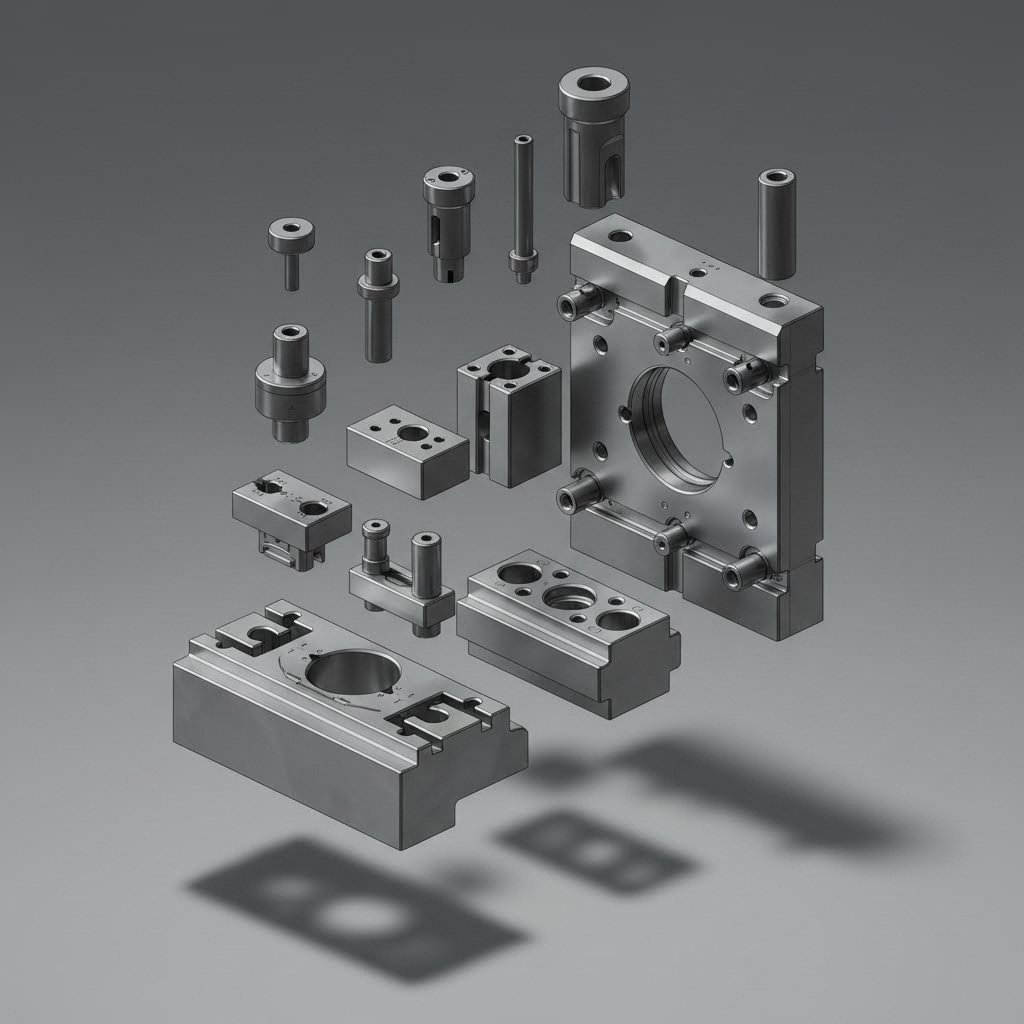

Tworzenie narzędzi i matryc

Posiadając zatwierdzone projekty, specjaliści od narzędzi zaczynają proces opracowywania matryc. Etap ten zwykle wymaga najwięcej czasu realizacji i inwestycji w całym projekcie tłoczenia.

Specyfikacja techniczna:

- Centra frezarki CNC o dokładności pozycjonowania ±0,005 mm

- Maszyny do elektroerozyjnego cięcia drutem (EDM) do wykonywania złożonych profili matryc i uzyskiwania ścisłych luzów

- Szlifierki powierzchniowe zapewniające chropowatość Ra 0,4 μm lub lepszą

- Piece hartownicze do hartowania stali matrycowej (zazwyczaj 58–62 HRC)

Kontrola jakości: Pierwsza kontrola jakości elementów matrycy w oparciu o modele CAD, weryfikacja luzów oraz pomiar chropowatości powierzchni przed montażem.

Opracowanie i walidacja matryc

-

Wybór i przygotowanie materiału

Wybór odpowiedniego materiału — oraz jego prawidłowa przygotowanie — ma bezpośredni wpływ na wszystkie kolejne operacje w procesie tłoczenia blach.

Działania przygotowawcze obejmują:

- Kontrolę materiału przyjmowanego (weryfikacja grubości, stanu powierzchni, badania właściwości mechanicznych)

- Podłużne cięcie taśmy na wymaganą szerokość (±0,1 mm typowo)

- Wyrównywanie w celu usunięcia ugięcia taśmy i krzywizny poprzecznej

- Zastosowanie smaru (związki do tłoczenia, oleje lub suche warstwy smarujące)

Kontrola jakości: Inspekcja przedwstępna potwierdza, że materiały surowe posiadają właściwości niezbędne do spełnienia specyfikacji części. Obejmuje to badania wytrzymałości na rozciąganie, weryfikację twardości oraz kontrolę powierzchni pod kątem wad.

-

Konfiguracja i walidacja prasy

Poprawna konfiguracja prasy przekształca dobrze zaprojektowane narzędzia w wysokiej jakości detale. Etap ten dostosowuje prasę tłoczniową do optymalnej pracy z danym zestawem matryc.

Parametry konfiguracji obejmują:

- Dopasowanie wysokości zamknięcia (dokładność ±0,05 mm)

- Programowanie długości i prędkości suwu

- Sterowanie postępem podawania i chwilą zastrzelenia (dla matryc postępujących)

- Monitorowanie ładunku i ustawienia ochrony przed przeciążeniem

- Kalibracja systemu smarowania

Kontrola jakości: Próby eksploatacyjne z weryfikacją wymiarów przed wprowadzeniem do produkcji. Dokumenty zatwierdzające pierwszy egzemplarz zawierają krytyczne wymiary porównane ze specyfikacjami.

Od surowej taśmy stalowej do gotowego elementu

-

Wykonanie tłoczenia

Produkcyjne tłoczenie stanowi rdzeń procesu tłocznego wytwarzania. W tym etapie materiał surowy przekształca się w elementy kształtowane z prędkością od jednego sztuki na minutę do ponad 1000 uderzeń na minutę.

Monitorowanie procesu obejmuje:

- Analizę sygnatury rzeczywistego obciążenia w czasie rzeczywistym

- Czujniki wbudowane w matrycę do wykrywania nieprawidłowego podawania materiału i odpadów tłoczonych

- Zautomatyzowane wyjmowanie gotowych części i rozdział odpadów

- Kontrola statystyczna procesu (SPC) z pobieraniem próbek w ustalonych odstępach czasu

Kontrola jakości: Monitorowanie w trakcie procesu potwierdza, że proces wykonywania zgodny jest z normami jakości w czasie rzeczywistym, a wyniki są dokumentowane w celu zapewnienia śledzilności.

-

Operacje wtórne

Wiele części tłoczonych wymaga dodatkowej obróbki, aby spełnić końcowe specyfikacje. Typowymi operacjami wtórnymi są:

- Usuwanie wykańczów (przez tumbler, wykańczanie wibracyjne lub ręczne)

- Obróbka cieplna (odżarzanie, hartowanie, odpuszczanie naprężeń)

- Wykończenie powierzchni (galwanizacja, malowanie, lakierowanie proszkowe)

- Spawanie lub montaż z innymi elementami

- Gwintowanie, rozwiercanie lub dodatkowa obróbka skrawaniem

Kontrola jakości: Kontrola jakości pomiędzy poszczególnymi operacjami zapobiega przetwarzaniu wadliwych części w drogich operacjach kolejnych etapów produkcji.

-

Kontrola jakości i wysyłka

Ostateczna kontrola potwierdza, że części spełniają wszystkie specyfikacje przed ich wydaniem do klientów.

Metody kontroli obejmują:

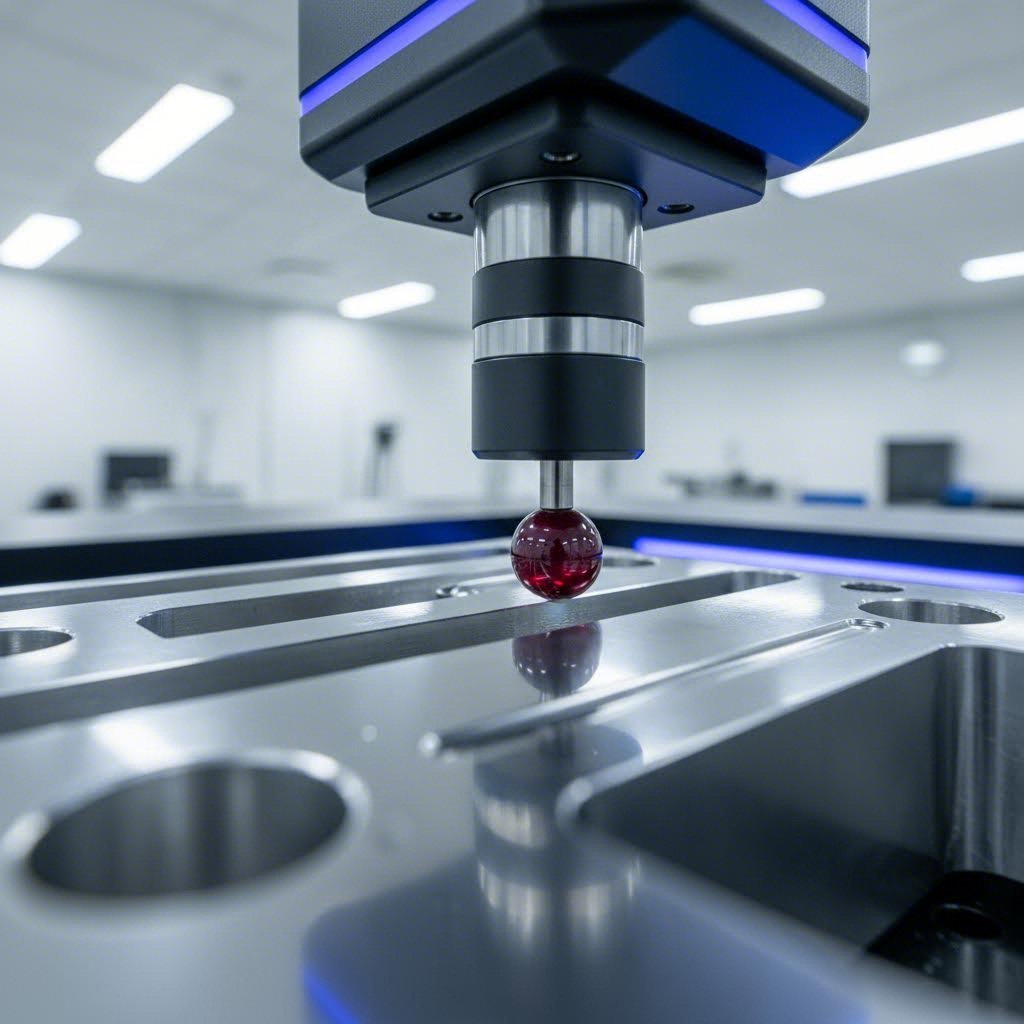

- Weryfikacja wymiarów za pomocą CMM (maszyny pomiarowej współrzędnościowej)

- Porównywanie optyczne do kontroli profilu

- Pomiar szorstkości powierzchni

- Pomiary funkcjonalne w celu sprawdzenia dopasowania przy montażu

- Wizualna kontrola wad powierzchni

Kontrola jakości: Dokumentacja ostatecznej kontroli, certyfikaty zgodności oraz pakiety PPAP (Proces zatwierdzania części produkcyjnych) dla zastosowań motocyklowych i samochodowych.

Kucie progresywne vs. kucie jednostacjowe

Zrozumienie sposobu sekwencjonowania operacji ujawnia podstawową różnicę w podejściach do kucia. Proces kucia progresywnego różni się diametralnie od kucia jednostacjowego pod względem efektywności przepływu pracy i obsługi części.

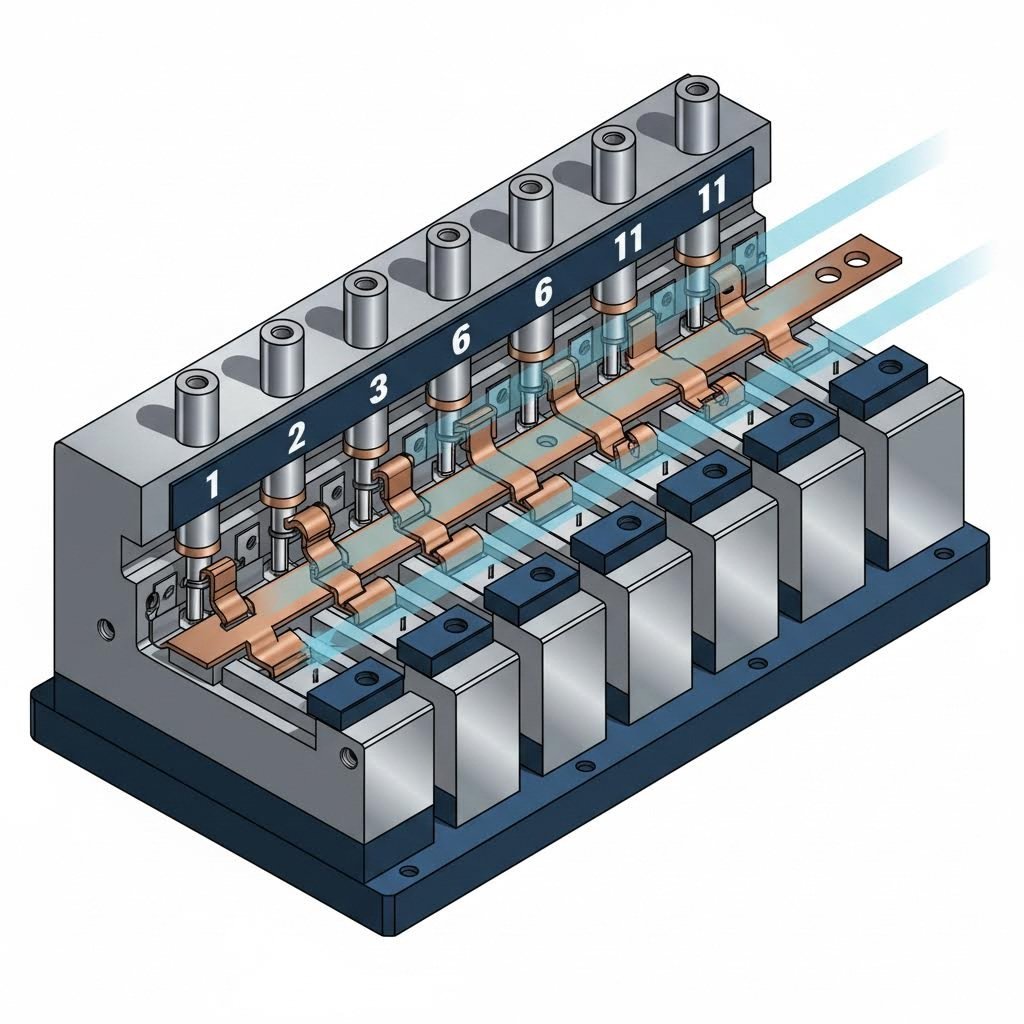

Operacje matryc progresywnych:

W układzie matrycy progresywnej taśma z materiału surowego jest podawana przez wiele stacji w obrębie jednego zestawu matryc. Każdy uderzenie prasy przesuwa taśmę o jedną „postęp”, przy czym różne operacje odbywają się równocześnie na każdej ze stacji. Półwyrobek pozostaje połączony z taśmą nośną aż do ostatniej stacji cięcia.

- System dopływu: Zasilanie materiału za pomocą zasilanych serwonapędem wałków lub zasilania pneumatycznego z dokładnością ±0,025 mm

- Układ paska: Inżynierowie optymalizują wykorzystanie materiału poprzez rozmieszczanie części (nesting) i minimalizację odpadów między kolejnymi etapami procesu

- Zalety: Produkcja w wysokiej prędkości (ponad 300 SPM możliwe), minimalna obsługa części, stała pozycja części pomiędzy poszczególnymi operacjami

- Najlepszy dla: Części produkowane w dużych ilościach z wieloma cechami konstrukcyjnymi, które mogą być kształtowane sekwencyjnie

Jednostacjonowe tłoczenie (matryca transferowa):

Operacje transferowe wykorzystują oddzielne stacje matryc, przy czym części są przesuwane między stacjami za pomocą mechanicznych mechanizmów transferowych. Części są wycinane z taśmy na wczesnym etapie procesu i obsługiwane indywidualnie w kolejnych operacjach kształtowania.

- System transferowy: Mechaniczne palce, belki przesuwające lub ramiona robotyczne przesuwają części w ściśle określonych odstępach czasu

- Zalety: Umożliwia obróbkę większych części, głębszych tłoczeń oraz bardziej złożonych sekwencji kształtowania niż to umożliwiają matryce postępujące

- Najlepszy dla: Większe komponenty, części tłoczone głęboko lub geometrie wymagające większej wolnej przestrzeni podczas kształtowania niż to pozwala układ taśmy w matrycach postępujących

Wybór między tłoczeniem postępującym a tłoczeniem transferowym często decyduje o opłacalności projektu. Matryce do tłoczenia postępującego wymagają wyższych inwestycji w narzędzia, ale zapewniają niższe koszty na sztukę przy dużych partiach. Narzędzia do tłoczenia transferowego są początkowo tańsze, ale pracują wolniej – co czyni je idealnym rozwiązaniem dla średnich partii lub elementów zbyt dużych do podawania wstążką w procesie tłoczenia postępującego.

Gdy pełny przepływ pracy został dokładnie określony, kolejną kluczową decyzją jest wybór odpowiedniego materiału do konkretnego zastosowania – decyzja ta wpływa na możliwości kształtowania, koszty oraz końcową wydajność części.

Przewodnik po doborze materiałów do tłoczenia

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre części tłoczone pękają, podczas gdy inne kształtują się bez zarzutu? Odpowiedź najczęściej tkwi w doborze materiałów do tłoczenia metali. Różne metale zachowują się diametralnie inaczej pod wpływem sił kształtujących – materiał doskonale sprawdzający się przy produkcji płytkiej wspornika może całkowicie zawieść przy głębokim tłoczeniu obudowy. Zrozumienie tych zachowań materiałowych przekształca domysły w pewne decyzje inżynierskie.

Zgodnie z ekspertami od precyzyjnego tłoczenia projektanci, inżynierowie oraz operatorzy maszyn tłoczących muszą współpracować, aby zrównoważyć zamierzenia projektowe z możliwością ich wytwarzania. Wybór odpowiedniego metalu do tłoczenia zależy od jego właściwości mechanicznych, cech chemicznych oraz sposobu działania materiału zarówno podczas kształtowania, jak i w gotowym zastosowaniu.

Gatunki stali i ich właściwości tłocznych

Stal pozostaje podstawowym materiałem stosowanym w precyzyjnym tłoczeniu metali, oferując wyjątkowo szeroki zakres wytrzymałości, możliwości kształtowania oraz opcji cenowych. Jednak nie wszystkie stali tłoczy się jednakowo dobrze.

Stal węglowa

Stale niskowęglowe (zazwyczaj zawierające 0,05–0,25 % węgla) charakteryzują się doskonałą nadawalnością oraz dobrą spawalnością. Materiały te łatwo się gięją, odporność na pęknięcia podczas głębokiego tłoczenia jest wysoka, a także przyjmują szeroki zakres wykończeń powierzchniowych. Jaka jest cena tego kompromisu? W większości zastosowań wymagają one ochrony przed korozją.

- Typowy zakres grubości: 0,3 mm do 6 mm

- Formowalność: Doskonała — idealna do złożonych gięć i tłoczenia

- Kluczowe zagadnienie: Niższa zawartość węgla oznacza łatwiejsze kształtowanie, ale mniejszą twardość

Stemplowanie ze stali nierdzewnej

Gdy odporność na korozję ma znaczenie, tłoczenie metali ze stali nierdzewnej staje się niezbędne. Zawartość chromu (minimum 10,5%) tworzy ochronną warstwę tlenkową, która zapobiega rdzewieniu i atakowi chemicznemu. Tłoczenie ze stali nierdzewnej wymaga jednak większej siły tłoczenia oraz starannej konstrukcji narzędzi.

Zgodnie z wytycznymi dotyczącymi doboru materiałów stal nierdzewna 304 charakteryzuje się wytrzymałością na rozciąganie ≥515 MPa oraz odpornością na korozyjne działanie mgły solnej przez ≥48 godzin — co czyni ją idealnym wyborem na obudowy sprzętu medycznego i końcówki stacji ładowania. Dla zastosowań, w których nie wymaga się ochrony przed rdzą, stal nierdzewna 430 oferuje podobne właściwości kształtowania przy niższych kosztach.

- Typowy zakres grubości: 0,3 mm do 4 mm dla standardowego tłoczenia

- Formowalność: Dobra, ale wymaga o 50–100% większej siły kształtowania niż stal węglowa

- Kluczowe zagadnienie: Wyższy współczynnik utwardzania wiązanego oznacza, że w operacjach stopniowych należy uwzględnić rosnącą wytrzymałość materiału

Stal o wysokiej wytrzymałości

Zastosowania motocyklowe i konstrukcyjne coraz częściej wymagają stali o wysokiej wytrzymałości i niskiej stopowości (HSLA). Materiały te zapewniają lepsze stosunki wytrzymałości do masy, ale stwarzają istotne trudności związane ze sprężystym odkształceniem zwrotnym.

- Typowy zakres grubości: 0,5 mm do 3 mm

- Formowalność: Umiarkowane — wymagane są mniejsze promienie gięcia oraz bardziej zdecydowana kompensacja sprężystego odkształcenia zwrotnego

- Kluczowe zagadnienie: Projekt matrycy musi uwzględniać odprężenie sprężyste nawet 2–3 razy większe niż w przypadku stali miękkiej

Lekkie metale — aluminium i związane z nim wyzwania

Proces tłoczenia aluminium pozwala oszczędzić około 65 % masy w porównaniu ze stalą — to kluczowa zaleta w zastosowaniach motocyklowych, lotniczych oraz w przemyśle elektroniki przenośnej. Jednak tłoczone aluminium wiąże się z unikalnymi wyzwaniami, które mogą zaskoczyć producentów nieprzygotowanych na nie.

Dlaczego aluminium zachowuje się inaczej

Niższy moduł sprężystości aluminium (około jedna trzecia modułu sprężystości stali) powoduje wyraźne sprężyste odkształcenie zwrotne podczas kształtowania. Materiał ponadto szybko ulega umocnieniu przez odkształcenie, co oznacza, że każda operacja kształtowania zwiększa twardość i zmniejsza plastyczność w kolejnych operacjach.

Popularne stopy aluminium przeznaczone do tłoczenia

- 5052/5083:Stopy niemodyfikowalne cieplnie o doskonałej odporności na korozję i dobrej kutejności. Idealne do zastosowań morskich oraz ogólnego tłoczenia.

- 6061-T6: Stop poddawalny obróbce cieplnej, zapewniający dobre właściwości mechaniczne i spawalność. Zgodnie z przypadkami badawczymi przemysłowymi, stop 6061-T6 umożliwił zaprojektowanie radiatora dla stacji bazowej 5G spełniającego cele dotyczące masy oraz zwiększającego wydajność odprowadzania ciepła o 25%.

- 7075:Wysokowytrzymały stop o doskonałej odporności na zmęczenie – stosowany powszechnie w zastosowaniach lotniczo-kosmicznych, gdzie kluczowe jest stosunek wytrzymałości do masy.

Uwagi dotyczące tłoczenia aluminium

- Typowy zakres grubości: 0,3 mm do 4 mm

- Formowalność: Dobra do bardzo dobra, w zależności od stopu i stanu wyjściowego materiału

- Kluczowe zagadnienie: Zjawisko galling (przenoszenie materiału na narzędzie) wymaga zastosowania specjalistycznych smarów oraz czasem matryc z powłoką powierzchniową

Miedź i mosiądz do zastosowań elektrycznych

Gdy przewodność elektryczna decyduje o wyborze materiału, miedź i jej stopy stają się niezbędne. Materiały te dominują w złączach elektronicznych, stykach akumulatorów oraz zastosowaniach związanych z ekranowaniem przed zakłóceniami elektromagnetycznymi (EMI).

Czysty Miedź

Dzięki przewodności osiągającej 98 % IACS (Międzynarodowy Standard Miedzi Odpuszczanej), czysta miedź zapewnia nieosiągalną wydajność elektryczną. Łatwo wciska się w mikrokontakty i dobrze formuje się przy tłoczeniu o umiarkowanej głębokości.

- Typowy zakres grubości: 0,1 mm do 2 mm

- Formowalność: Doskonała kuteść umożliwia tworzenie złożonych kształtów

- Kluczowe zagadnienie: Wyższy koszt niż alternatywne stopy mosiądzowe; utwardzanie odkształceniowe wymaga odpuszczania pomiędzy intensywnymi operacjami kształtowania

Mosiądz (stopy miedzi z cynkiem)

Mosiądz oferuje atrakcyjny kompromis między przewodnością, łatwością kształtowania i kosztem. Mosiądz H62 zapewnia twardość HB ≥ 80 oraz doskonałą obrabialność – często eliminując potrzebę dodatkowej obróbki po tłoczeniu.

- Typowy zakres grubości: 0,2 mm do 3 mm

- Formowalność: Doskonała – szczególnie dobrze nadaje się do tłoczenia matrycami postępującymi

- Kluczowe zagadnienie: Niższa przewodność niż czysta miedź (około 28 % IACS dla powszechnie stosowanych stopów), ale znacznie niższy koszt materiału

Właściwości materiału wpływające na nadawalność do tłoczenia

Ponad wybór rodziny materiałów, zrozumienie konkretnych właściwości pozwala przewidywać zachowanie materiału podczas kształtowania:

- Kruczość: Mierzy, o ile materiał może się rozciągnąć przed pęknięciem. Wyższa kruszalność umożliwia głębsze tłoczenie i bardziej ostre gięcia bez powstawania pęknięć.

- Moc graniczna plastyczności: Poziom naprężenia, przy którym rozpoczyna się odkształcenie trwałe. Niższa granica plastyczności ułatwia kształtowanie, ale może prowadzić do mniejszej sztywności konstrukcyjnej gotowych elementów.

- Szybkość umocnienia na skutek odkształcenia plastycznego: Szybkość, z jaką rośnie wytrzymałość materiału w trakcie odkształcania. Wysokie stopy wzmocnienia przez odkształcenie wymagają większej siły kształtującej w operacjach stopniowych i mogą wymagać pośredniego odpuszczania.

- Tendencja do odbicia sprężystego: Odzysk odkształcenia sprężystego po usunięciu siły kształtującej. Materiały o wyższym module Younga wykazują mniejsze odbicie sprężyste – czynnik kluczowy dla zachowania dokładności wymiarowej.

Porównanie materiałów dla zastosowań w tłoczeniu

| Materiał | Wytrzymałość na rozciąganie (MPa) | Gęstość (g/cm³) | Wykształcalność | Typowe zastosowania | Koszt względny |

|---|---|---|---|---|---|

| Stal o Niskim Węglowodanach | 270-410 | 7.85 | Doskonały | Uchwyty, obudowy, elementy konstrukcyjne | Niski |

| nierdzewna stal 304 | ≥515 | 7.9 | Dobre | Sprzęt medyczny, przetwórstwo spożywcze, motocykle i samochody | Średni-Wysoki |

| Stal galwanizowana | ≥375 | 7.8 | Dobre | Panele do urządzeń AGD, wsporniki obudów | Niski-średni |

| Aluminium (6061) | 110-310 | 2.7 | Dobre | Wymienniki ciepła, obudowy urządzeń elektronicznych, motocykle i samochody | Średni |

| Miedź | 200-450 | 8.9 | Doskonały | Kontakty elektryczne, osłony przed zakłóceniami elektromagnetycznymi (EMI), łącza | Wysoki |

| Mosiądz (H62) | 300-600 | 8.5 | Doskonały | Elementy zamków, zaciski, części dekoracyjne | Średni |

Podjęcie odpowiedniej decyzji dotyczącej materiału

Wybór materiałów do precyzyjnego tłoczenia metalu wymaga zrównoważenia trzech czynników:

- Zgodność z procesem: Dopasuj plastyczność materiału do wymagań procesu kształtowania. Tłoczenie progresywne korzysta z materiałów takich jak mosiądz, które zachowują zdolność do kształtowania w wielu operacjach. Zastosowania wymagające głębokiego tłoczenia korzystają z materiałów o niskim stosunku granicy plastyczności do wytrzymałości na rozciąganie, np. stali nierdzewnej 304.

- Wymogi dotyczące stosowania: Niech przeznaczenie końcowe kieruje Twoją decyzją. Aplikacje elektroniczne i technologii 5G wymagają przewodności oraz lekkości — co wskazuje na aluminium lub miedź. Zastosowania zewnętrzne i medyczne wymagają odporności na korozję, przez co stal nierdzewna staje się logicznym wyborem.

- Optymalizacja kosztów: Rozważ zastąpienie materiału w przypadku produkcji masowej. Użycie mosiądzu zamiast czystej miedzi w elementach cylindrów zamków może obniżyć koszty materiałowe o 20% lub więcej przy jednoczesnym zachowaniu akceptowalnych właściwości użytkowych.

Po wybraniu odpowiedniego materiału kolejnym wyzwaniem staje się zaprojektowanie narzędzi kształtujących go w odpowiedni sposób — temat, w którym podstawy projektowania matryc łączą się z nowoczesnymi technologiami symulacji, aby zapobiec kosztownym próbom i błędom.

Podstawy narzędziownictwa i projektowania matryc

Wybrałeś idealny materiał dla swojego zastosowania — ale oto realistyczna ocena sytuacji: nawet najlepszy materiał zawiedzie, jeśli Twoje matryce do tłoczenia metali nie zostaną zaprojektowane i wykonane w odpowiedni sposób. Narzędzia stanowią serce każdej operacji tłoczenia i mają bezpośredni wpływ na jakość wyrobów, szybkość produkcji, a ostatecznie także na opłacalność całego projektu. Wiele jednak producentów traktuje projektowanie matryc jako kwestię drugorzędną, co prowadzi do kosztownych cykli prób i błędów, opóźniających produkcję i zużywających budżet.

Zbadajmy, co różni udane programy projektowania matryc od frustrujących porażek — zaczynając od materiałów umożliwiających precyzyjne wykonywanie matryc i tłoczenia.

Materiały stosowane do matryc oraz zasady ich konstrukcji

Co sprawia, że jedna matryca wytrzymuje 50 000 cykli, podczas gdy inna ulega awarii już po 5 000? Odpowiedź zaczyna się od doboru materiału. Zgodnie z badaniami AHSS Insights , zużycie narzędzi i matryc wynika z tarcia między blachą a powierzchnią narzędzi. Uszkodzenie powierzchni matrycy powoduje stopniową utratę materiału, zadrapania oraz polerowanie — wszystkie te zjawiska mogą stanowić koncentratory naprężeń prowadzące do wczesnego uszkodzenia wyrobu.

Typowe kategorie materiałów stosowanych na matryce:

- Żeliwo: Żeliwa szare (G2500, G25HP, G3500) oraz żeliwa sferoidalne perlitowe (D4512, D6510, D7003) stanowią opłacalne rozwiązania dla materiałów o niższej wytrzymałości i średnich objętości produkcji

- Stal odlewna: Gatunki takie jak S0030, S0050A i S7140 zapewniają lepszą odporność udarnościową niż żeliwo odlewnicze w bardziej wymagających zastosowaniach

- Wyroby z stali narzędzia: Stale TD2 (wysoka odporność na zużycie/przy niskiej odporności na uderzenia), TS7 (wysoka odporność na uderzenia/przy niskiej odporności na zużycie) oraz TA2 (zrównoważona odporność średnia na zużycie i średnia na uderzenia) są dostosowane do konkretnych wymagań aplikacyjnych

- Stale narzędziowe wytwarzane metodą metalurgii proszków (PM): Te zaawansowane materiały oferują wyjątkowe połączenie odporności na zużycie i wytrzymałości, którego niemożliwe jest osiągnięcie przy użyciu konwencjonalnych stali narzędziowych

Oto czego wielu ludzi nie zauważa: podczas tłoczenia zaawansowanych stalowych blach o wysokiej wytrzymałości (AHSS) twardość blachy może zbliżać się do twardości narzędzi. Niektóre gatunki stali martenzytycznej osiągają wartości twardości według skali Rockwella C przekraczające 57 — co oznacza, że narzędzia matrycowe w maszynie do tłoczenia stają przed poważnym przeciwnikiem przy każdym uderzeniu.

Obróbka powierzchniowa wydłużająca żywotność matryc:

Surowa stal narzędziowa rzadko zapewnia optymalną wydajność. Obróbka powierzchniowa znacznie poprawia odporność na zużycie i zmniejsza tarcie:

- Hartowanie płomieniem lub indukcyjne: Tworzy utwardzone warstwy powierzchniowe, choć zawartość węgla ogranicza możliwą do osiągnięcia twardość

- Nitryzacja: Azotowanie gazowe lub azotowanie plazmowe (jonowe) tworzy twarde, odpornościowe na zużycie powierzchnie. Azotowanie jonowe przebiega szybciej i minimalizuje powstawanie kruchej „warstwy białej"

- Powłoki PVD: Powłoki azotku tytanu (TiN), azotku tytanu i glinu (TiAlN) oraz azotku chromu (CrN) zmniejszają zjawisko przyklejania się materiału i wydłużają żywotność narzędzi

- Powłoki CVD i TD: Zapewniają silniejsze wiązania metalurgiczne, ale wymagają obróbki w temperaturze około 1000 °C, co może spowodować zmiękczanie matrycy i konieczność jej ponownego hartowania

Wyniki mówią same za siebie: badania wykazały, że stal narzędziowa azotowana jonowo z powłoką PVD z azotku chromu pozwoliła wyprodukować ponad 1,2 miliona części, podczas gdy narzędzia chromowane uległy uszkodzeniu już po 50 000 częściach tłoczonych z tego samego materiału.

Matryce postępujące vs matryce transferowe

Wybór między konfiguracją matryc postępujących a transferowych decyduje o podstawach ekonomiki produkcji oraz możliwościach technologicznych wykonywanych części. Każde z tych rozwiązań oferuje charakterystyczne zalety, które odpowiadają różnym wymogom aplikacyjnym.

Charakterystyka matryc postępujących:

W operacjach postępujących taśma przesuwa się przez wiele stacji w obrębie jednego zestawu matryc. Każdy uderzenie prasy wykonuje różne operacje w poszczególnych stacjach jednocześnie, przy czym przedmiot obrabiany pozostaje do momentu końcowego cięcia przyłączony do taśmy nośnej.

- Wyższy stopień złożoności narzędzi: Matryce postępujące wymagają prowadnic blach, podnośników oraz precyzyjnego wyrównania stacji

- Szybsze prędkości produkcji: Części są produkowane znacznie szybciej, ponieważ półwyroby przesuwają się samoczynnie

- Najlepsze dla dużych serii: Wyższe inwestycje w narzędzia rozliczane są na dużych partiach produkcyjnych

- Idealne dla mniejszych części: Ogólnie lepiej nadaje się do produkcji zestawów mniejszych komponentów

Charakterystyka matryc transferowych:

W tłoczeniu transferowym stosuje się niezależne stacje matrycowe, a części są przenoszone między operacjami za pomocą mechanicznych ramion. Podstawa materiałowa może zostać usunięta już na wczesnym etapie procesu, a każda faza działa niezależnie.

- Prostsza konstrukcja poszczególnych matryc: Każda stacja wymaga mniejszej złożoności niż stacje matryc postępujących

- Opłacalniejsze przy mniejszych partiach: Niższe inwestycje w narzędzia są opłacalne przy mniejszych partiach

- Lepsze dla większych elementów: Matryce transferowe uznawane są ogólnie za bardziej odpowiednie do produkcji dużych komponentów

- Elastyczność w obsłudze materiału: Elementy mogą być obracane, odwracane lub ponownie pozycjonowane między stacjami

Wybór między matrycami postępującymi a transferowymi często decyduje o tym, czy projekt osiągnie swoje cele kosztowe. Matryce postępujące wymagają wyższych początkowych inwestycji, ale zapewniają niższe koszty na sztukę przy dużej skali produkcji — czasem o 40–60% niższe niż alternatywy transferowe dla odpowiednich geometrii elementów.

Kluczowe zasady projektowania matryc

Ponad doborem materiału i konfiguracji, konkretne parametry projektowe decydują o tym, czy matryca do tłoczenia samochodowego będzie produkować poprawne elementy, czy też generować ciągłe problemy jakościowe.

Kluczowe aspekty projektowania:

- Luźne pasowanie tłoka do matrycy: Materiały o wyższej wytrzymałości wymagają większych luzów niż stal miękka. Te luzy działają jak dźwignie powodujące zginanie i łamanie wykroju — materiały o wyższej wytrzymałości wymagają dłuższych „dźwigni”

- Promienie gięcia: Minimalny promień gięcia wewnętrznego zwykle odpowiada grubości materiału w przypadku stali miękkiej; stal o wysokiej wytrzymałości może wymagać promienia równego dwukrotnej lub większej grubości materiału

- Stosunki wykrawania: Maksymalne stosunki średnicy blachy do średnicy stempla wynoszą 1,8–2,0 dla pojedynczych operacji; głębsze wykrawania wymagają wieloetapowego procesu

- Optymalizacja układu paska: Cele wykorzystania materiału w matrycach postępujących to 75–85 %; nieoptymalne układki prowadzą do marnowania materiału i zwiększają koszty jednostkowe

Typowe błędy projektowe do uniknięcia:

- Niewystarczający luz: Zbyt małe luzy cięcia zwiększają tendencję do gwałtownego zużycia (galling) i skruszania, zwłaszcza przy użyciu stali AHSS

- Ostre narożniki w wnękach matrycy: Powodują koncentrację naprężeń prowadzącą do pęknięć i przedwczesnego uszkodzenia

- Niewystarczające wentylowanie: Uwięzione powietrze powoduje niestabilny proces kształtowania oraz potencjalne uszkodzenie materiału

- Ignorowanie kompensacji odpружynienia: Nieuwzględnienie odprężenia sprężystego prowadzi do części wykraczających poza dopuszczalne tolerancje

- Niedoszacowanie wymaganej siły tłoczenia: Stale AHSS mogą wymagać czterokrotnie większych obciążeń roboczych niż stal miękka

Symulacja CAE: przewidywanie wad jeszcze przed cięciem stali

Współczesne projektowanie matryc do tłoczenia blach coraz częściej opiera się na symulacji inżynierskiej wspomaganej komputerowo (CAE), pozwalającej na weryfikację projektów jeszcze przed rozpoczęciem produkcji fizycznych narzędzi. Zgodnie z opinią ekspertów z zakresu symulacji kształtowania blach , wirtualne próby matryc rozwiązuje kilka kluczowych wyzwań: dobór materiału i przewidywanie odprężenia sprężystego, optymalizację projektu części i procesu oraz precyzyjne dostrajanie parametrów procesu.

Dlaczego to ma znaczenie? Wady pojawiają się często dopiero podczas pierwszych fizycznych prób — wtedy korekty są czasochłonne i kosztowne. Symulacja wykrywa problemy takie jak pomarszczenia, pęknięcia i nadmierne cienienie, gdy zmiany są jeszcze tylko modyfikacjami modeli CAD, a nie drogim przeprojektowaniem matryc.

Co ujawnia symulacja CAE:

- Wzorce przepływu materiału podczas kształtowania

- Potencjalne strefy cienienia lub grubienia

- Wielkość odskoku sprężystego oraz wymagania dotyczące kompensacji

- Optymalizacja siły docisku trzymana blanku

- Umiejscowienie listew tłoczniowych w celu kontrolowania przepływu materiału

Zaawansowane możliwości projektowania matryc połączone z technologią symulacji znacznie skracają czas rozwoju i poprawiają wskaźniki powodzenia przy pierwszym przejściu. Dostawcy wykorzystujący te technologie — tacy jak ci oferujący kompleksowe możliwości projektowania i wykonywania form z certyfikatem IATF 16949 — mogą osiągnąć szybkie prototypowanie już w ciągu 5 dni przy współczynniku zatwierdzenia przy pierwszym przejściu przekraczającym 90%.

Maksymalizacja trwałości narzędzi dzięki odpowiedniej konserwacji

Nawet idealnie zaprojektowane stalowe matryce tłoczniowe wymagają ciągłej konserwacji w celu utrzymania wydajności. Badania wskazują, że zużycie matrycy poza krytycznym poziomem wymaga jej wymiany — co wpływa na czas cyklu produkcyjnego i powoduje straty produkcyjne.

Pięć głównych trybów uszkodzenia matryc:

- Włosność: Stopniowa utrata materiału w wyniku kontaktu ścierającego lub przyczepnego — zapobiegana za pomocą stalowych narzędzi o wysokiej twardości oraz powłok

- Deformacja plastyczna: Występuje, gdy naprężenie kontaktowe przekracza granicę plastyczności die na ściskanie — wymaga odpowiedniej twardości

- Szczuplenie: Uszkodzenie krawędzi związane z zmęczeniem materiału pod wpływem cyklicznych naprężeń — rozwiązywane poprzez zastosowanie stalowych narzędzi o zoptymalizowanej odporności na uderzenia

- Pęknięcia: Katastrofalny awaria, gdy naprężenie przekracza wytrzymałość materiału na pękanie — zapobiegana przez eliminację koncentratorów naprężeń oraz prawidłową obróbkę cieplną

- Galanie: Przenoszenie materiału między powierzchnią blachy a matrycą — kontrolowane za pomocą powłok i smarowania

Najlepsze praktyki konserwacji:

- Poprawne odpuszczanie: Matryce wprowadzone do eksploatacji bez prawidłowego odpuszczenia ulegną wczesnej awarii. Stalowe narzędzia wysokostopowe (klasy D, M lub T) wymagają wielokrotnego odpuszczania

- Regularne interwały inspekcyjne: Harmonogramowy przegląd przed zaawansowaniem zużycia do stopnia wpływającego na jakość wyrobów

- Naniesienie ponownej powłoki: Powłoki nanoszone metodą PVD mogą wymagać okresowego odświeżenia po długotrwałej produkcji

- Wprowadź strategię wymiany wkładów: Zastosowanie wymiennych wkładów w miejscach o dużym zużyciu minimalizuje koszty całkowitej wymiany matrycy

Rozważ poniższy przykład: Producent tłoczący stal FB 600 doświadczył uszkodzenia matrycy wykonanej ze stali narzędziowej D2 już po zaledwie 5 000–7 000 cyklach — w porównaniu do typowych 50 000 cykli osiąganych przy stosowaniu stali konwencjonalnych. Przełączenie się na stal narzędziową wytwarzaną metodą metalurgii proszków o zoptymalizowanej odporności na uderzenia przywróciło żywotność matrycy do 40 000–50 000 cykli — poprawa dziesięciokrotna dzięki właściwemu doborowi materiału.

Gdy odpowiednie projektowanie matryc oraz praktyki ich konserwacji zostały już ustalone, kolejną kluczową umiejętnością staje się rozpoznawanie i korygowanie wad, które nieuchronnie pojawiają się w trakcie produkcji — wiedza ta oddziela ekspertów od osób utkniętych w bezustannych walkach o jakość.

Rozwiązywanie najczęstszych wad tłoczenia

Zaprojektowali Państwo idealną matrycę, wybrali optymalny materiał i precyzyjnie skonfigurowali prasę — a mimo to na stole kontrolnym nadal pojawiają się wadliwe części tłoczone. Czy to brzmi znajomo? Nawet dobrze zoptymalizowane procesy napotykają problemy jakościowe, które mogą zatrzymać produkcję i frustrować zespoły ds. jakości. Jaka jest różnica między producentami borykającymi się z trudnościami a tymi działającymi sprawnie? To wiedza na temat dokładnych przyczyn każdej wady oraz umiejętności szybkiego jej usunięcia.

Zgodnie z analizą branżową problemy jakościowe występujące w częściach metalowych tłoczonych nie tylko wpływają na wygląd produktu, ale także obniżają odporność na korozję oraz skracają jego żywotność. Przeanalizujmy najbardziej typowe wady oraz sprawdzone rozwiązania, które pozwalają przywrócić produkcję do normy.

Diagnozowanie problemów z marszczeniem i pękaniem

Te dwie wady reprezentują przeciwne końce spektrum przepływu materiału — a mimo to obie mogą zniszczyć część metalową tłoczoną w ciągu kilku sekund. Zrozumienie ich podstawowych przyczyn ujawnia zaskakująco proste rozwiązania.

Zakraczanie

Gdy części metalowe wykonane metodą tłoczenia rozwijają nieregularne falistości lub grzebienie na swoich powierzchniach, jest to skutek naprężeń ściskających przekraczających zdolność materiału do utrzymania kształtu. Zjawisko to występuje zazwyczaj w cienkich blachach lub obszarach zakrzywionych, gdzie materiał przesuwa się szybciej, niż umożliwia to kontrola przez wnękę matrycy.

Typowe przyczyny to:

- Niewystarczająca siła docisku płyty dociskowej pozwalająca na nadmierny ruch materiału

- Stosunki wyciągania przekraczające możliwości materiału (stosunek głębokości do średnicy większy niż 2,5)

- Niewłaściwe zaprojektowanie grzebieni wyciągających, uniemożliwiające kontrolę przepływu materiału

- Materiał zbyt cienki dla danej geometrii kształtowania

Sprawdzone rozwiązania:

- Zwiększenie siły docisku płyty dociskowej — ale ostrożnie, ponieważ nadmierna siła powoduje pęknięcia

- Dodanie lub zoptymalizowanie grzebieni wyciągających w celu zrównoważenia przepływu materiału

- Rozważenie wieloetapowego wyciągania (pierwsze wyciąganie na 60 % głębokości, a następnie kształtowanie wtórne)

- Zastosowanie serwohydraulicznych systemów podkładki do sterowania siłą docisku płyty dociskowej w wielu punktach

Pęknięcia

Pęknięcia pojawiają się, gdy naprężenia rozciągające przekraczają granice plastyczności materiału — zwykle w narożnikach, ściankach głęboko tłoczonych elementów lub obszarach wysokiego skupienia odkształceń. Zgodnie z analizą wad tłoczenia metali, pęknięcie stanowi awarię deformacyjną, która może spowodować uszkodzenie elementu oraz poważne problemy jakościowe.

Typowe przyczyny to:

- Zbyt duże odkształcenie przekraczające granice wydłużenia materiału

- Zbyt mały promień zaokrąglenia krawędzi matrycy (R powinien wynosić co najmniej 4t, gdzie t to grubość materiału)

- Zbyt duża siła docisku blachy, ograniczająca przepływ materiału

- Niska plastyczność materiału lub nieodpowiedni dobór materiału

Sprawdzone rozwiązania:

- Zwiększ promienie zaokrągleń krawędzi matrycy, aby zmniejszyć skupienie naprężeń

- Zastosuj procesy odpuszczania pośredniego dla głęboko tłoczonych części cylindrycznych

- Zastosuj kształtowanie w stanie nagrzanym (200–400 °C) w przypadku zastosowań ze stali o wysokiej wytrzymałości

- Wybierz materiały o lepszych właściwościach wydłużenia (np. SPCE zamiast SPCC)

Kontrola sprężynowania w częściach kształtowanych

Efekt odbicia (springback) frustruje producentów części stalowych wykonanych metodą tłoczenia bardziej niż niemal każdy inny wadliwy efekt. Gdy ciśnienie kształtujące zostaje usunięte, magazynowana energia sprężysta powoduje częściowe powrót materiału do jego pierwotnego kształtu — co skutkuje uzyskaniem części niezgodnych ze specyfikacją.

Według badania nad zapobieganiem efektowi odbicia (springback) , ten problem znacznie się nasila przy zastosowaniu stali wysokowytrzymałych. Wyższa granica plastyczności stali AHSS oznacza większe magazynowanie energii sprężystej podczas kształtowania — a tym samym bardziej wyraźne odbicie (springback) po zwolnieniu matrycy.

Dlaczego niektóre materiały ulegają silniejszemu odbiciu (springback):

- Wyższy stosunek granicy plastyczności do modułu Younga powoduje większe magazynowanie energii sprężystej

- Cieńsze materiały wykazują bardziej wyraźny efekt odbicia (springback) niż grubsze blachy

- Złożone geometrie gięcia powodują nieprzewidywalne wzorce odprężania

Skuteczne metody kompensacji efektu odbicia (springback):

- Przebicie: Celowe gięcie pod bardziej ostry kąt, przy założeniu, że nastąpi odbicie (springback) do docelowego wymiaru

- Kuwanie/głownienie: Zastosowanie bardzo wysokiego ciśnienia ściskającego w promieniach gięcia w celu zmniejszenia naprężeń wewnętrznych

- Kompensacja matrycy: Użycie symulacji CAE do przewidywania odbicia sprężynowego oraz modyfikacja geometrii matrycy, aby części po odbiciu przyjęły poprawny kształt

- Termowypalanie: Formowanie w podwyższonej temperaturze (powyżej 900 °C dla hartowania na gorąco) w celu praktycznego wyeliminowania odbicia sprężynowego

- Optymalizacja procesów: Dostosowanie siły docisku płyty uchwytowej oraz czasu postoju w celu umożliwienia relaksacji naprężeń

Eliminacja wykańczaków i niedoskonałości powierzchniowych

Wykańczaki przekraczające dopuszczalne odchyłki (zwykle > 0,1 mm) oraz wady powierzchniowe, takie jak zadrapania lub wgniecenia, powodują problemy z montażem, zagrożenia bezpieczeństwa oraz odrzucenie produktów przez klientów. Problemy te związane z precyzyjnym tłoczeniem często wynikają ze stanu narzędzi lub parametrów procesu.

Formacja Burr

Wykańczaki powstają, gdy krawędzie tnące nie są w stanie czysto przeciąć materiału, pozostawiając przykrawędziowy nadmiar materiału. Zgodnie z wytycznymi jakościowymi dla tłoczenia, wielkość luzu pomiędzy krawędziami tnącymi oraz ostrze narzędzi mają bezpośredni wpływ na stopień nasilenia wykańczaków.

Rozwiązania obejmują:

- Dostosuj luz do 8–12 % grubości materiału (dla stali miękkiej należy stosować niższe wartości)

- Regularnie szlifuj matryce — sprawdzaj co 50 000 uderzeń

- Rozważ zastosowanie technologii precyzyjnego wykrawania z wykorzystaniem trzymaczy blach w kształcie litery V wyposażonych w siłę przeciwdziałającą dociskowi

- Dla końcówek miedzianych: przejdź na metody wykrawania z zerowym luzem

Wady powierzchniowe

Rysy, wgniecia oraz efekt skórki pomarańczowej na tłoczonych blachach pochodzą zazwyczaj od stanu powierzchni narzędzi lub zanieczyszczenia między powierzchniami matryc.

Rozwiązania obejmują:

- Poleruj powierzchnie matryc do chropowatości Ra 0,2 μm lub mniejszej; zastosuj chromowanie lub obróbkę TD

- Używaj lotnych olejów tłoczniowych (smarów opartych na estrach)

- Wstępnie czyść materiały w celu usunięcia kurzu, oleju i tlenków

- Dla części aluminiowych: zastąp metalowe płyty dociskowe alternatywnymi wykonanymi z nylonu

Szybka tabela diagnostyczna

Gdy podczas produkcji wystąpią problemy, szybka diagnoza pozwala zaoszczędzić godziny prób i błędów. Ta tabela zawiera najbardziej typowe wady części tłoczonych wraz z ich przyczynami oraz działaniami korygującymi:

| Typ wady | Częste przyczyny | Działania korygujące |

|---|---|---|

| Zakraczanie | Niska siła docisku blachy; nadmierny stosunek wyciągania; słaba kontrola przepływu materiału | Zwiększ siłę docisku blachy; dodaj kanały wyciągające; zastosuj wieloetapowe wyciąganie |

| Pęknięcia | Nadmierna odkształcalność; małe promienie narożników matrycy; wysoka siła docisku blachy; niska plastyczność materiału | Zwiększ promień zaokrąglenia narożnika matrycy (R ≥ 4t); przeprowadź odpuszczanie; zastosuj kształtowanie na gorąco dla stali wytwarzanych w sposób specjalny (HSS) |

| Efekt zwrotu | Materiał o wysokiej granicy plastyczności; uwolnienie energii sprężystej; niewystarczająca siła kształtowania | Kompensacja nadmiernego gięcia; kucie końcowe; modyfikacja matrycy na podstawie analizy symulacyjnej (CAE); hartowanie na gorąco |

| Zadziory | Wytępiony krawędź tnąca; nieodpowiednia szczelina pomiędzy stemplem a matrycą; uszkodzenia narzędzi (odpryski) | Dostosuj szczelinę do 8–12 % grubości blachy; szlifuj matryce co 50 tys. uderzeń; tłoczenie precyzyjne |

| Błędy wymiarowe | Zużycie matrycy; odbijanie się materiału (springback); problemy z równoległością prasy; błędy pozycjonowania | Dodaj wpinacze prowadzące; zastosuj projekt z kompensacją odbijania się materiału; sprawdź kalibrację prasy |

| Zarysowania powierzchniowe | Nierówna powierzchnia matryc; zanieczyszczenie; niewystarczające smarowanie | Polerowanie matryc do chropowatości Ra ≤ 0,2 μm; czyszczenie materiałów; stosowanie lotnych olejów tłoczniowych |

| Nierównomierne cienienie | Zablokowany przepływ materiału; zbyt mały promień matrycy; słabe smarowanie | Optymalizacja układu wypustów wyciągających; lokalne stosowanie smaru o wysokiej lepkości; użycie materiałów plastycznych |

| Wykręcenie/zniekształcenie | Nierównomierne uwalnianie naprężeń; nieodpowiednie rozłożenie siły docisku; nagromadzone naprężenia | Dodanie procesu kształtowania; optymalizacja układu wzdłuż kierunku toczenia; struktura wstępnego gięcia |

Profilaktyka zawsze odnosi większe korzyści niż korekcja

Zamiast ciągle zwalczać wady, przedsiębiorcze zakłady produkcyjne wbudowują zapobieganie w swoje procesy:

- Etap projektowania: Korzystaj z oprogramowania CAE do symulacji przepływu materiału, odbicia sprężynowego oraz rozkładu naprężeń jeszcze przed frezowaniem matryc. Unikaj ostro zakończonych narożników — promienie R powinny wynosić co najmniej 3× grubość materiału

- Kontrola procesów: Opracuj standardowe procedury operacyjne określające siłę docisku matrycy, prędkość oraz inne kluczowe parametry. Przeprowadź pełnowymiarową inspekcję pierwszego wyrobu za pomocą skanerów 3D

- Konserwacja narzędzi: Wprowadź rejestr trwałości matryc i regularnie wymieniaj zużywające się elementy. Zastosuj powłoki, np. TiAlN, w celu poprawy odporności na zużycie

- Zarządzanie materiałami: Przeprowadź kontrolę właściwości materiału dostarczanego (badania rozciągania, dopuszczalne odchylenia grubości ±0,02 mm) i przechowuj różne partie materiału osobno

Zrozumienie tych wzorców wad i odpowiednich rozwiązań przekształca reaktywne usuwanie awarii w proaktywne zarządzanie jakością. Jednak znajomość przyczyn problemów stanowi jedynie część równania — zrozumienie wpływu tych problemów jakościowych na koszty projektu pozwala uzasadnić inwestycje w zapobieganie.

Czynniki wpływające na koszty projektów tłoczenia metali

Opanowałeś zapobieganie wadom i kontrolę jakości — ale oto pytanie, które nie daje spokoju specjalistom ds. zakupów: jak dokładnie przewidzieć rzeczywisty koszt projektu tłoczenia? Różnica między początkowymi ofertami a końcowymi fakturami często zaskakuje producentów, zwłaszcza gdy ukryte czynniki wpływające na koszty pojawiają się w trakcie produkcji.

Oto prawda: zgodnie z analizą kosztów branżowych, możesz otrzymać oferty w zakresie od 0,50 USD do 5,00 USD za sztukę dla pozornie identycznych części tłoczonych — i obaj dostawcy mogą mieć rację. Różnica tkwi w zrozumieniu czynników rzeczywiście decydujących o ekonomice tłoczenia.

Zrozumienie inwestycji w oprzyrządowanie i zwrotu z inwestycji (ROI)

Oto szokująca informacja, która zaskakuje większość nabywców: oprzyrządowanie jest pierwszym czynnikiem wpływającym na cenę tłoczonych elementów metalowych w produkcji — nie materiał, nie praca. Każde niestandardowe matryca to precyzyjnie zaprojektowane arcydzieło stworzone specjalnie dla geometrii Twojej części.

Jakie czynniki determinują koszty oprzyrządowania?

- Proste matryce tłoczne: 5 000–15 000 USD za podstawowe operacje cięcia

- Matryce o średnim stopniu złożoności: 15 000–50 000 USD za części z wieloma gięciami i cechami konstrukcyjnymi

- Matryce postępne: 50 000–150 000+ USD za części produkowane w wysokich ilościach, wymagające wielu stacji roboczych

- Złożone matryce do tłoczenia elementów samochodowych: 100 000–500 000 USD w zależności od złożoności części i wymagań produkcyjnych

Jednak to, co często zaskakuje producentów, to zmiany projektowe wprowadzane po zakończeniu prac nad narzędziem – mogą one kosztować od 5 000 do 15 000 USD za drobne korekty albo nawet 30–50% pierwotnej inwestycji w przypadku znacznej przebudowy. Zgodnie ze specjalistami z zakresu tłoczenia elementów samochodowych, ta rzeczywistość czyni dokładną walidację projektu oraz prototypowanie nieodzownymi etapami przed podjęciem decyzji o produkcji końcowej matrycy.

Kluczowy wniosek? Koszty narzędzi są kosztami stałymi, które rozkładają się na wszystkie wytworzone części. Przy produkcji 1 000 sztuk koszt drogiej matrycy znacznie obciąża cenę każdej pojedynczej części. Przy produkcji 100 000 sztuk inwestycja w narzędzia staje się praktycznie niewidoczna w obliczeniach kosztu jednostkowego.

Wpływ objętości produkcji na ekonomię kosztu jednostkowego

Kiedy maszyna do tłoczenia metali staje się Twoim bohaterem oszczędzającym koszty, a kiedy drogim błędem? Odpowiedź tkwi w zrozumieniu progu ilościowego, przy którym ekonomia tłoczenia staje się korzystna.

Rozważ poniższe porównanie oparte na danych produkcyjnych:

- Cena części wykonanych z blachy stalowej wynosi 15 USD za sztukę, ale może spaść do 3–12 USD po zastosowaniu tłoczenia

- Projekty wykazały obniżkę kosztów o 80% przy skróceniu czasu realizacji z 10 do 4 tygodni

- Punkt bezstratności występuje zwykle po 12–24 miesiącach, w zależności od rocznej wielkości produkcji

Jaki jest ten magiczny próg? Analiza branżowa sugeruje, że tłoczenie staje się opłacalne przy produkcji około 10 000 i więcej części miesięcznie — wtedy zakład tłoczeniowy może jednorazowo przygotować maszynę i uruchomić prasę w sposób efektywny. Poniżej tego zakresu lepszym rozwiązaniem mogą okazać się cięcie laserowe lub frezowanie CNC. Powyżej tej wartości znajdujesz się w tzw. „strefie komfortu” tłoczenia, gdzie korzyści ekonomiczne są najbardziej widoczne.

| Roczna Wolumina | Typowy okres zwrotu | Obniżka kosztu przypadającego na jedną sztukę | Zalecane podejście |

|---|---|---|---|

| Mniej niż 10 000 | Może nie przynieść zwrotu inwestycji | Ograniczone oszczędności | Rozważ alternatywne metody produkcji |

| 10,000-50,000 | 18-24 miesiące | 30-50% | Oceń na podstawie złożoności części |

| 50,000-100,000 | 12-18 Miesięcy | 50-70% | Silny kandydat do tłoczenia |

| 100,000+ | 6-12 Miesięcy | 70-80%+ | Idealne dla inwestycji w matrycę postępującą |

Ukryte koszty wpływające na budżety projektów

Ponadto koszty narzędzi i objętość produkcji kilka czynników cicho zwiększa koszty projektu — często zaskakując producentów nieprzygotowanych.

Koszty materiałów i wskaźniki odpadów

Wzór obliczania kosztów nie opiera się wyłącznie na cenie surowca. Zgodnie z ekspertami ds. kosztów tłoczenia : Całkowity koszt produkcji = N × (koszt surowca) + N × (koszt godzinowy) × (czas cyklu na sztukę) / (wydajność) + koszty narzędzi.

Co to oznacza w praktyce:

- Wykorzystanie materiału ma znaczenie: Inteligentne projektowanie matryc postępujących układa części jak układanka, osiągając wykorzystanie materiału na poziomie 75–85%. Niekorzystne rozmieszczenia powodują marnotrawstwo środków w koszu na odpady

- Wahania cen stali: Ceny mogą zmieniać się o 20–30% w zależności od warunków światowych — należy uwzględnić bufor w wysokości 10–15% w budżetach

- Wybór materiału: Stal węglowa pozostaje zdecydowanie najtańszym rozwiązaniem dla tłoczenia dużych serii; stal nierdzewna i aluminium wiążą się z wyższymi kosztami

Operacje wtórne

Wiele projektów niedoszacowuje kosztów wykraczających poza sam proces tłoczenia:

- Usuwania wykańczania (usuwania ostrzy)

- Obróbki cieplnej lub wykańczania powierzchniowego

- Gwintowania, spawania lub operacji montażowych

- Wymagania dotyczące inspekcji i dokumentacji

Oto mądre podejście: precyzja w tłoczeniu metalu często zmniejsza potrzebę dodatkowej obróbki końcowej. Czasem inwestycja w lepsze narzędzia na etapie wstępnym rzeczywiście przynosi oszczędności poprzez wyeliminowanie operacji późniejszych.

Wymagania tolerancyjne

Każde dokładniejsze określenie tolerancji poniżej standardowych ±0,005 cala do ±0,010 cala wiąże się z koniecznością zastosowania bardziej złożonego sprzętu do tłoczenia, obniżeniem prędkości produkcji lub dodatkowymi operacjami wtórnymi. Zgodnie z oceną doświadczonych projektantów narzędzi, tolerancje, które dawniej wynosiły ±0,005 cala, są obecnie często określone jako ±0,002 cala lub nawet ±0,001 cala — każdy taki krok znacznie zwiększa złożoność i koszty produkcji.

Skuteczne strategie redukcji kosztów

Chcesz zoptymalizować inwestycję w sprzęt do tłoczenia metali? Zastosuj następujące zasady projektowania z myślą o wykonalności produkcyjnej:

- Uprość geometrię: Złożone krzywizny i ostre narożniki wewnętrzne zwiększają koszty narzędzi. Proste geometrie części z prostymi cięciami i podstawowymi gięciami są najbardziej opłacalnym rozwiązaniem.

- Zoptymalizuj promienie gięcia: Promień gięcia powinien być co najmniej równy grubości materiału — większe promienie poprawiają możliwości kształtowania i zmniejszają zużycie narzędzi.

- Zmniejsz liczbę cech konstrukcyjnych: Każde dodatkowe otwór, wycięcie lub wytłoczenie zwiększa złożoność matrycy oraz koszty konserwacji.

- Rozważ zamianę materiału: Czy można zastosować stal zwykłą zamiast stali nierdzewnej? Standardową grubość blachy zamiast niestandardowej?

- Zwiększanie objętości zamówień: Zamówienia ramowe z zaplanowanymi wydawaniami optymalizują zarówno Państwa koszty, jak i planowanie dostawców

- Wcześniejsze zaangażowanie dostawców: Producent często dysponuje wiedzą na temat możliwości obniżenia kosztów, które nie są oczywiste na podstawie rysunków konstrukcyjnych

Kiedy warto wybrać tłoczenie zamiast alternatyw

Skorzystaj z tego modelu decyzyjnego, aby określić, czy tłoczenie jest opłacalne finansowo w przypadku Państwa projektu:

- Wybierz tłoczenie, gdy: Roczna produkcja przekracza 50 000 sztuk, części wymagają wielu operacji kształtowania, geometria części pochodzi z płaskiej blachy, a Państwo mogą zagwarantować stabilność projektu

- Rozważ alternatywy, gdy: Roczna produkcja wynosi mniej niż 10 000 sztuk, projekty zmieniają się często, części wymagają obszernych elementów frezowanych lub głębokie wnęki wewnętrzne przekraczają granice plastyczności materiału

Tłoczenie metali może obniżyć koszty pojedynczej części o 20–80% w porównaniu do innych procesów wytwarzania wyrobów z blachy — ale tylko wtedy, gdy warunki ekonomiczne są zgodne z Państwa wymaganiami produkcyjnymi.

Zrozumienie tych dynamik kosztowych przekształca tłoczenie z tajemniczego wydatku w strategiczną decyzję produkcyjną. Jednak osiągnięcie tych oszczędności wymaga utrzymania spójnej jakości w całym cyklu produkcji — co prowadzi nas do standardów kontroli jakości i inspekcji, które chronią zarówno Państwa inwestycję, jak i reputację.

Standardy kontroli jakości i inspekcji

Zoptymalizowali Państwo koszty, zaprojektowali solidne narzędzia i dobrali idealny materiał — ale jak udowodnić, że każdy tłoczony element spełnia określone wymagania? W precyzyjnych operacjach tłoczenia kontrola jakości nie jest opcją; stanowi ona różnicę między udanymi partnerstwami z producentami OEM a kosztownymi odwołaniami produktów. Według ekspertów branżowych zapewnienie jakości w tłoczeniu metali gwarantuje wysoką precyzję i niezawodność, szczególnie w sektorach wymagających ścisłego przestrzegania specyfikacji, takich jak motoryzacja, lotnictwo i medycyna.

Zbadajmy systemy jakości, które oddzielają producentów światowej klasy od tych, którzy stale walczą z reklamacjami klientów.

Systemy monitorowania jakości w trakcie procesu produkcyjnego

Czekanie aż części dotrą do końcowej kontroli jakości, aby odkryć problemy? To najdroższe możliwe podejście. Nowoczesne operacje precyzyjnego tłoczenia metali wbudowują weryfikację jakości w całym cyklu produkcji — wykrywając usterki w ciągu kilku sekund, zamiast dopuszczać do gromadzenia się tysięcy wadliwych elementów.

Technologie monitorowania w czasie rzeczywistym:

- Analiza charakterystyki tonażu: Monitoruje siłę prasy w trakcie każdego uderzenia, wykrywając odchylenia wskazujące na zużycie narzędzi, niejednorodność materiału lub problemy z podawaniem materiału

- Czujniki Wewnętrzne: Wykrywa błędne podawanie materiału, podwójne blanki oraz zatrzymywanie się wyprasek przed uszkodzeniem matrycy lub powstaniem wadliwych części

- Statystyczna kontrola procesu (SPC): Zgodnie ze specjalistami ds. zapewnienia jakości, statystyczna kontrola procesu (SPC) obejmuje zbieranie i analizę danych w celu przewidywania trendów oraz zapewnienia, że procesy pozostają w obrębie wcześniej określonych granic

- Systemy wizyjne optyczne: Inspekcja oparta na kamerach weryfikuje obecność części, ich orientację oraz kluczowe cechy z prędkością produkcji

Dlaczego tak ważne jest monitorowanie w trakcie procesu? Rozważmy następujący przykład: pojedynczy defekt w elemencie stosowanym w przemyśle lotniczym może spowodować wycofanie produktów, którego koszty sięgają milionów. Dzięki natychmiastowemu wykrywaniu anomalii producenci zapobiegają przetwarzaniu wadliwych części w drogich operacjach kolejnych etapów produkcji — a co gorsza, ich dotarciu do klientów.

Metody weryfikacji wymiarów

Jak potwierdzić, że elementy uzyskane metodą tłoczenia metali rzeczywiście odpowiadają swoim specyfikacjom? Odpowiedź zależy od wymaganej precyzji, objętości produkcji oraz złożoności danej części.

Maszyny pomiarowe współrzędne (CMM)

Inspekcja za pomocą maszyn pomiarowych trójwymiarowych (CMM) stanowi standard złota w zakresie weryfikacji precyzyjnego tłoczenia metali. Zgodnie z wytycznymi dotyczącymi jakości precyzyjnego tłoczenia, te zaawansowane urządzenia pozwalają na wykonywanie pomiarów trójwymiarowych z dokładnością dochodzącą do mikrometrów, zapewniając kompleksową analizę geometryczną, w tym płaskość, prostopadłość, współśrodkowość oraz odchylenia kształtu.

Proces pomiaru rozpoczyna się od prawidłowego zamocowania przedmiotu pomiarowego, a następnie systematycznego sondowania kluczowych cech zgodnie z ustalonymi planami kontroli.

Pomiary graniczne tak/nie

W przypadku operacji wysokoprecyzyjnego tłoczenia metali, w których stosowanie maszyn współrzędnościowych (CMM) stwarzała by wąskie gardło, dedykowane narzędzia typu „tak/nie” zapewniają szybką weryfikację na linii produkcyjnej. Te przyrządy zawierają krytyczne granice wymiarowe jako fizyczne ograniczenia, umożliwiając operatorom sprawdzenie zgodności części bez konieczności posiadania specjalistycznej wiedzy z zakresu pomiarów.

Dodatkowe technologie weryfikacyjne:

- Skanowanie laserowe: Tworzy dokładne modele 3D poprzez przechwytywanie szczegółowych informacji dotyczących kształtu i położenia

- Komparatory optyczne: Projektuje powiększone profile części do wizualnego porównania z nakładkami zawierającymi dopuszczalne odchylenia

- Profilometry powierzchni: Mierzy parametry chropowatości, takie jak Ra i Rz, dla powierzchni wymagających precyzyjnych specyfikacji wykończenia

- Test twardości: Metody Rockwella, Brinella i Vickersa weryfikują właściwości materiału wpływające na wydajność części

Kluczowe punkty kontroli jakości