Matryca postępująca vs matryca transferowa: Ramy decyzyjne zapewniające oszczędności w projektach

Dokonanie właściwego wyboru matrycy dla projektu tłoczenia metalu

Wyobraź sobie: poświęciłeś miesiące na rozwój produktu, ostatecznie zatwierdziłeś projekt części i uzyskałeś obiecujący kontrakt produkcyjny. Nadszedł teraz kluczowy moment — wybór metody tłoczenia która będzie kształtować tysiące (lub miliony) komponentów metalowych. Czy należy wybrać matrycę postępującą, czy transferową? To jedno, decydujące podejmowanie decyzji może określić, czy projekt od pierwszego dnia odniesie sukces, czy też napotka trudności.

Stawki są wyższe, niż wiele producentów sobie uświadamia. Wybór niewłaściwego typu matrycy nie powoduje jedynie drobnych niedogodności. Skutkuje marnowaniem inwestycji w narzędzia, które mogą sięgać dziesiątek tysięcy dolarów, nieskutecznością produkcji, która pochłania Twoje marże, oraz problemami z jakością, które irytują Twoich klientów. Jak zauważają eksperci branżowi, wybór niewłaściwej metody tłoczenia może prowadzić do opóźnień, zwiększonej straty materiału oraz kosztownej pracy korekcyjnej.

Dlaczego dobór matrycy decyduje o sukcesie lub porażce Twojej linii produkcyjnej

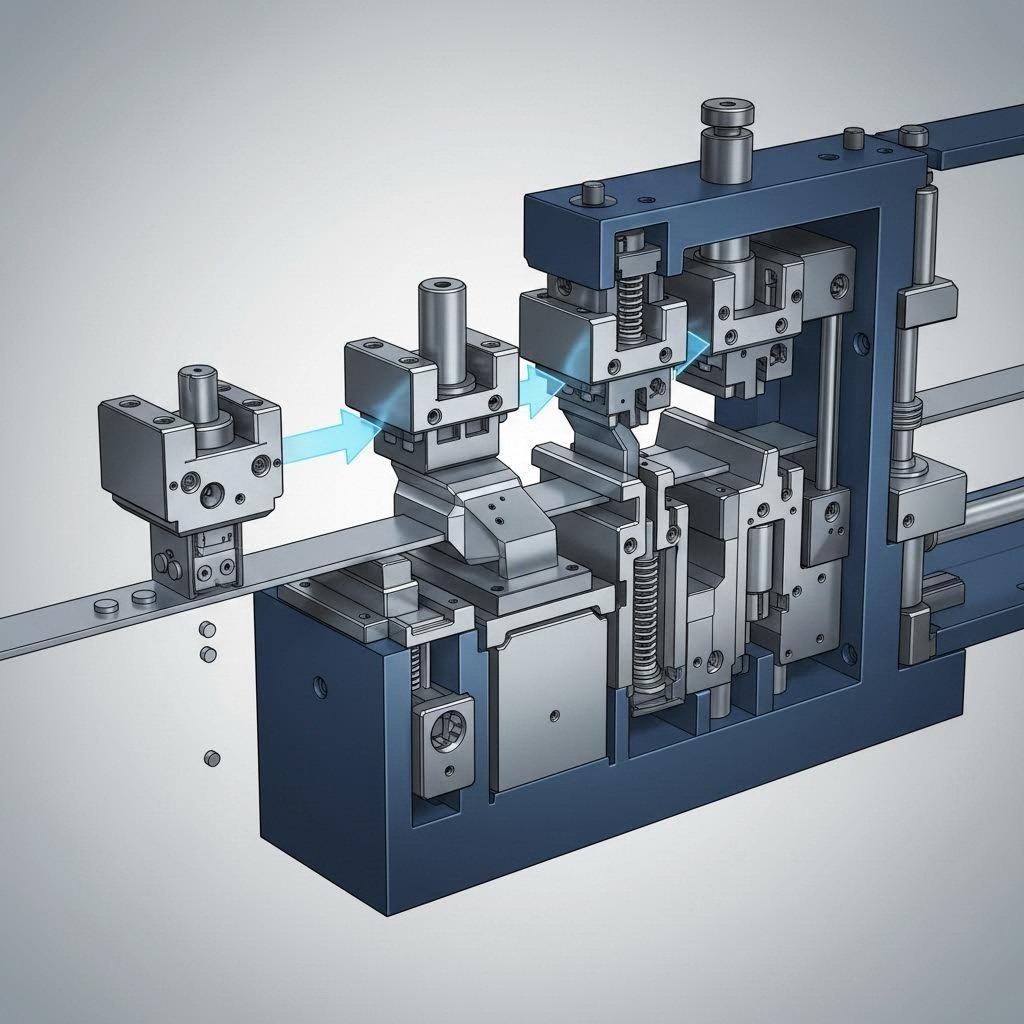

Wyobraź sobie matryce i tłoczenie jako podstawę swojej operacji kształtowania metali. Matryca postępująca przesuwa pasek metalu przez kolejne stacje w obrębie jednego narzędzia, wykonując wiele operacji w jednym ciągłym cyklu. Matryca transferowa, w przeciwieństwie do niej, wykorzystuje oddzielne stacje, w których poszczególne płytki są mechanicznie przenoszone pomiędzy poszczególnymi operacjami. Każde z tych podejść ma swoje wyraźne zalety – ale tylko wtedy, gdy zostanie dobrze dopasowane do odpowiedniej aplikacji.

Wyzwanie? Wielu menedżerów projektów polega na przestarzałych założeniach lub preferencjach dostawców zamiast na systematycznej ocenie. Ten artykuł zmienia takie podejście. Zamiast przytłaczać Cię specyfikacjami technicznymi, zaprezentujemy praktyczną ramę decyzyjną, którą możesz od razu zastosować do swojego konkretnego projektu.

Ukryte koszty wybrania niewłaściwej metody tłoczenia

Rozważ, co się dzieje, gdy wybór matrycy kończy się niepowodzeniem:

- Układ tłoczenia postępującego zaprojektowany dla części zbyt dużych do stosowania taśmy nośnej powoduje stałe zatarcia oraz wady jakościowe

- Matryca transferowa wybrana do tłoczenia małych części w dużej ilości skutkuje niepotrzebnie wolnymi czasami cyklu oraz zawyżonymi kosztami przypadającymi na pojedynczą część

- Modyfikacje narzędzi w trakcie produkcji pochłaniają budżet i opóźniają harmonogramy dostaw

W trakcie tego przewodnika dowiesz się, jak ocenić swój projekt pod kątem czterech kluczowych wymiarów: złożoności części, objętości produkcji, uwarunkowań związanych z materiałami oraz całkowitych czynników kosztowych. Na końcu otrzymasz jasny plan działania pozwalający określić, który rodzaj matrycy tłoczeniowej najlepiej odpowiada Twoim celom produkcyjnym — unikniesz w ten sposób kosztownych decyzji opartych na próbach i błędach.

Jak ocenić metody tłoczenia za pomocą matryc postępujących i przenoszących

Jak więc dokonać właściwego wyboru między tymi dwoma metodami tłoczenia? Odpowiedź nie znajduje się w prostym wykresie ani w uniwersalnej rekomendacji. Wymaga ona raczej systematycznej oceny konkretnych wymagań projektowych w odniesieniu do mocnych stron każdej z tych metod. Przeanalizujmy metodologię, która pozwala na skuteczny dobór matrycy, a nie na kosztowne zgadywanie.

Pięć kluczowych czynników decydujących o optymalnym typie matrycy

Kiedy porównanie tłoczenia za pomocą matryc postępujących z tłoczeniem za pomocą matryc przenoszących , pięć powiązanych ze sobą czynników wpływa na podejmowaną decyzję. Zrozumienie, w jaki sposób każdy z tych czynników odnosi się do Państwa projektu, pozwoli określić, która metoda zapewni optymalne rezultaty.

Złożoność geometrii elementu: Jak skomplikowany jest Państwa element? Wytłaczanie za pomocą matrycy postępującej doskonale nadaje się do produkcji części o złożonych kształtach, wielu cechach konstrukcyjnych oraz ścisłych tolerancjach w jednej ciągłej operacji. Wytłaczanie za pomocą matrycy transferowej również radzi sobie ze złożonymi geometriami, ale szczególnie sprawdza się przy elementach wymagających operacji kształtowania na wielu powierzchniach lub głębokich, trójwymiarowych cechach, które nie mogą pozostawać przyczepione do taśmy nośnej.

Progowe wartości objętości produkcji: Jaka jest Państwa roczna wymagana ilość wyrobu? Zgodnie z analizą branżową wytłaczanie za pomocą matrycy postępującej jest idealne dla masowej produkcji, gdzie kluczowe znaczenie mają wydajność i szybkość. Wytłaczanie za pomocą matrycy transferowej zwykle stosuje się przy produkcji małoseryjnej lub średnioseryjnej, oferując większą elastyczność przy mniejszych partiach.

Zgodność z typem materiału: Różne materiały zachowują się inaczej pod wpływem ciśnienia tłoczenia. Twoja forma tłoczniowa oraz metoda tłoczenia muszą uwzględniać wariacje grubości materiału, tendencję do odprężania (spring-back) oraz poziom twardości. Obie metody są stosowane z powszechnie używanymi metalami, jednak konkretne właściwości materiału wpływają na wybór podejścia minimalizującego odpady i wady.

Wymagania dotyczące operacji wtórnych: Czy Twoje elementy będą wymagać dodatkowej obróbki po tłoczeniu? Formy progresywne często eliminują operacje wtórne, integrując wiele etapów kształtowania w jednej formie i produkując gotowe elementy. Tłoczenie za pomocą form transferowych może wymagać dodatkowej obróbki skrawaniem, spawania lub montażu w zależności od złożoności elementu.

Inwestycja w narzędzia vs. koszt przypadający na pojedynczy element: Tłoczenie za pomocą form progresywnych zwykle wiąże się z wyższymi początkowymi kosztami inwestycji w narzędzia ze względu na złożoność formy. Jednak przy dużych serii produkcji koszt przypadający na pojedynczy element znacznie spada. Narzędzia do tłoczenia transferowego są zazwyczaj tańsze w początkowej fazie, co czyni tę metodę bardziej opłacalną przy prototypach i mniejszych ilościach produkcji.

Jak ocenialiśmy każdą z metod tłoczenia

Aby ta porównawcza analiza była praktycznie przydatna, przeanalizowaliśmy oba typy matryc tłoczniowych pod kątem konkretnych, mierzalnych kryteriów. Oto co należy ocenić w przypadku własnego projektu:

- Wymagania dotyczące dokładności wymiarowej: Jakie tolerancje muszą być zachowane w gotowych elementach? Tłoczenie za pomocą precyzyjnych matryc wymaga starannej konstrukcji matrycy niezależnie od zastosowanej metody, jednak matryce postępujące zapewniają zazwyczaj lepszą spójność w zastosowaniach o dużej objętości produkcji

- Prognozy rocznego wolumenu: Realistycznie oszacuj potrzeby produkcyjne — uwzględnij potencjalne wzrosty lub spadki popytu w okresie użytkowania narzędzi

- Zakresy grubości materiału: Weź pod uwagę wahania grubości materiału w ramach partii surowca oraz sposób, w jaki każdy typ matrycy radzi sobie z tymi niejednorodnościami

- Poziom złożoności geometrycznej: Spis wszystkich cech wymaganych w elemencie — gięcia, otwory, detale wypukłe, części wygniatane — pozwoli określić, która metoda umożliwia ich efektywne realizowanie

- Ograniczenia budżetowe: Oblicz całkowity koszt posiadania, a nie tylko początkowy koszt narzędzi, w tym koszty konserwacji, wykorzystania materiału oraz efektywności produkcji

Oto podstawowa prawda dotycząca tej oceny: nie ma uniwersalnego zwycięzcy między tłoczeniem matrycą postępującą a tłoczeniem matrycą transferową. „Najlepszy” wybór zależy w całości od zmiennych specyficznych dla danego projektu. Matryca postępująca idealnie nadająca się do produkcji milionów małych łączników elektrycznych byłaby zupełnie nieodpowiednia do wytwarzania większych elementów konstrukcyjnych w umiarkowanych ilościach. Podobnie konfiguracja matrycy transferowej, która doskonale sprawdza się przy głębokim tłoczeniu obudów samochodowych, generowałaby niepotrzebne koszty przy produkcji prostych wsporników o dużej objętości.

Gdy już ustaliliśmy tę ramę oceny, przeanalizujmy dokładnie, jak działa każda z tych metod tłoczenia — zaczynając od zasad działania tłoczenia matrycą postępującą oraz zastosowań, w których zapewnia ona maksymalną wartość.

Tłoczenie matrycą postępującą – wyjaśnienie z przykładami zastosowań optymalnych

Wyobraź sobie ciągłą metalową taśmę wprowadzaną do maszyny, która kilka sekund później wychodzi z niej jako gotowy, precyzyjny element. To właśnie tak wygląda tłoczenie za pomocą matryc postępujących – proces, w którym surowa taśma z cewki przekształcana jest w gotowe części poprzez elegancką sekwencję operacji. Zrozumienie szczegółowego przebiegu tego procesu pomoże Ci określić, czy jest on odpowiednim wyborem dla Twojego projektu produkcyjnego.

Jak matryce postępujące przekształcają taśmę z cewki w gotowe części

The proces wyciskania stopniowego rozpoczyna się od cewki blachy montowanej na rozdróżniaczu. Ta taśma metalowa wprowadzana jest do prasy, gdzie przesuwa się kolejno przez szereg stacji – każda z nich wykonuje na materiale określoną operację. Przy każdym uderzeniu prasy taśma przesuwa się do następnej stacji, podczas gdy nowa gotowa część opuszcza matrycę.

Dlaczego stopniowe tłoczenie metalu jest tak wydajne? Odpowiedź tkwi w jego charakterze ciągłym. Zgodnie z informacjami firmy Dayton Rogers, stopniowe tłoczenie polega na wprowadzaniu paska metalu przez serię matryc, aby uzyskać gotowy detal przy każdym uderzeniu maszyny. Ponieważ każdy cykl produkuje nowy, gotowy element, proces ten jest często stosowany do szybkiej i wydajnej produkcji dużych ilości złożonych detali.

Oto jak materiał przemieszcza się przez typową matrycę stopniową:

- Karmienie: Pasek metalu wprowadzany jest do matrycy za pomocą mechanizmu podającego, który zapewnia precyzyjne pozycjonowanie materiału przed każdą operacją

- Otwór pilotujące: Początkowe przebicia tworzą otwory odniesienia, które kierują paskiem przez kolejne stacje z maksymalną dokładnością

- Kolejne operacje: Każda stacja wykonuje przypisane jej zadanie — czy to cięcie, kształtowanie, czy formowanie — w miarę przesuwania się paska

- Oddzielenie detalu: Na ostatniej stacji gotowy detal jest odcinany od paska nośnego i wyrzucany

Taśma pozostaje połączona w całym procesie za pomocą taśmy nośnej, która zapewnia prawidłową pozycję części i umożliwia wysokoprędkościową pracę, dzięki której znane są tłoczniki postępujące oraz obróbka blach.

Operacje wykonywane przez tłoczniki postępujące

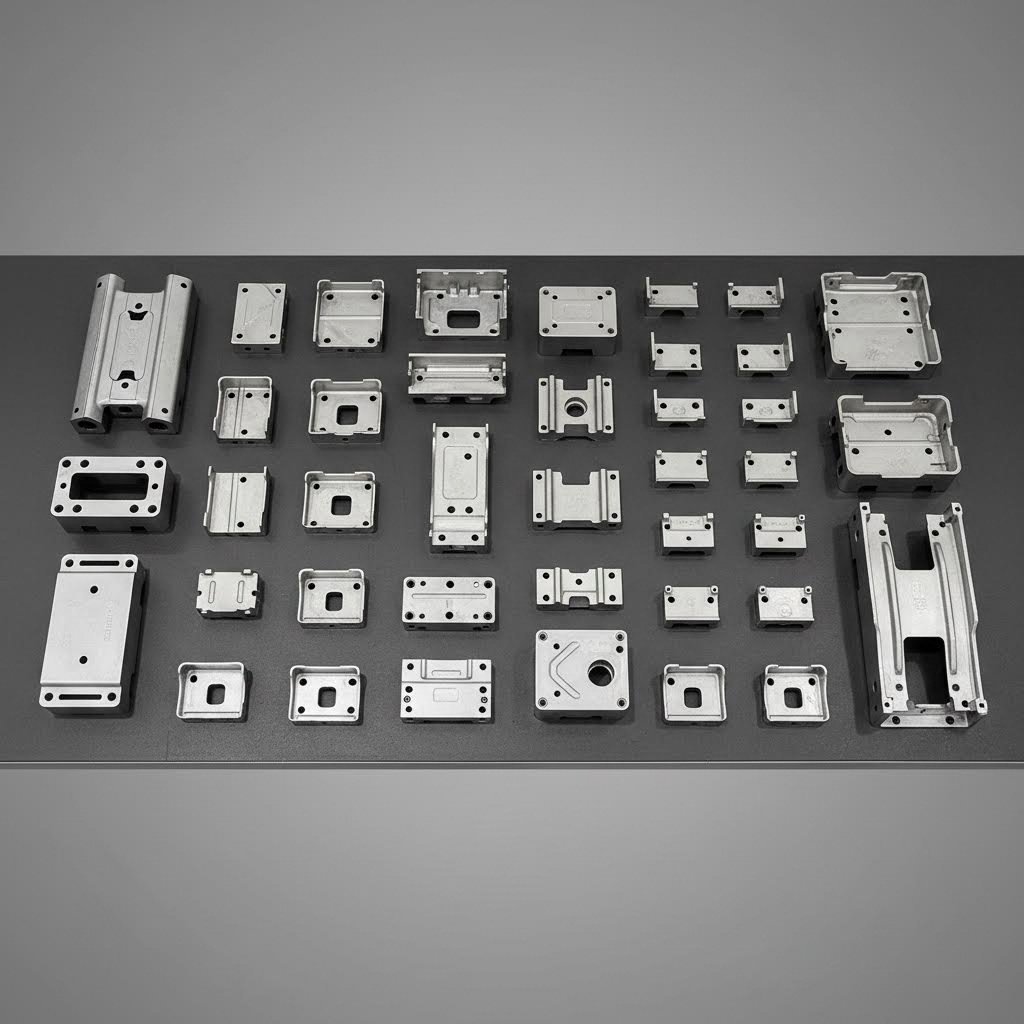

Tłoczniki postępujące to niezwykle uniwersalne narzędzia. W jednym tłoczniku producenci mogą zintegrować wiele operacji, które w przeciwnym razie wymagałyby oddzielnych maszyn oraz dodatkowych czynności manipulacyjnych. Główne kategorie operacji obejmują:

Operacje cięcia:

- Piercing: Tworzenie otworów, szczelin lub otworów w materiale

- Wykrawanie: Wycinanie konturu zewnętrznego części z taśmy

- Wycinanie wgłębne: Usuwanie materiału z krawędzi taśmy

- Obróbki: Usuwanie nadmiaru materiału z wcześniej utworzonych elementów

Operacje gięcia:

- Gięcie: Tworzenie cech kątowych wzdłuż linii prostej

- Kształtowanie: Kształtowanie materiału w krzywe lub złożone kontury

- Coining: Kompresja materiału w celu uzyskania precyzyjnej grubości lub szczegółowych cech powierzchniowych

- Czcionka wypukła: Podnoszenie lub obniżanie części powierzchni materiału

- Wyciąganie: Rozciąganie materiału w celu utworzenia elementów w kształcie kubka lub wgłębień

Zgodnie z wyjaśnieniami źródeł branżowych, matryce tłocznikowe pełnią dwie podstawowe funkcje: cięcie i kształtowanie. Matryce tnące wykorzystują ostrze narzędzia, które działają siłą, aby przeciąć lub odseparować metal wzdłuż określonych konturów, natomiast operacje kształtujące nadają blachie żądane geometrie poprzez działanie siłą deformującą bez przetłaczania materiału.

Kiedy tłoczenie progresywne zapewnia maksymalną wartość

Nie każdy detal nadaje się do produkcji metodą progresywnego tłoczenia za pomocą matryc. Proces ten przynosi największe korzyści w określonych warunkach. Rozważ zastosowanie tłoczenia progresywnego, gdy Twój projekt spełnia poniższe kryteria:

- Produkcja wielkoseryjna: Matryce progresywne stają się zwykle opłacalne przy rocznej produkcji 10 000+ sztuk, a korzyści wynikające ze wzrostu wydajności znacznie rosną przy większych objętościach

- Mniejsze rozmiary detali: Komponenty, które mogą pozostać przyłączone do taśmy nośnej przez cały czas przetwarzania — zazwyczaj części o wymiarach mieszczących się w szerokości taśmy

- Wiele kolejnych operacji: Części wymagające kilku etapów kształtowania lub cięcia, które można ułożyć w logicznym ciągu

- Stała grubość materiału: Zastosowania wykorzystujące materiał o jednolitej grubości, który płynie przewidywalnie przez matrycę

- Wymagania dotyczące ścisłych tolerancji: Części wymagające wysokiej precyzji i powtarzalności w przypadku tysięcy lub milionów sztuk

Same matryce postępujące świetnie sprawdzają się przy typowych materiałach inżynierskich. Stal, aluminium, miedź oraz mosiądz o stałej grubości są niezawodnie przetwarzane w procesach tłoczenia postępującego. W materiałach referencyjnych podkreśla się, że stal charakteryzuje się uniwersalnością oraz wysokim stosunkiem wytrzymałości do masy, aluminium zapewnia doskonałą kuteść i lekkość, natomiast stopy miedzi zapewniają nadzwyczajną przewodność elektryczną w zastosowaniach elektronicznych.

Do branż, które w znacznym stopniu korzystają z tłoczenia postępującego, należą motocyklowa (uchwyty, zaciski, łączniki elektryczne), elektronika (końcówki, styki, elementy ekranujące) oraz przemysł wytwórczy sprzętu AGD (elementy mocujące, elementy konstrukcyjne). W każdym przypadku połączenie wysokich objętości produkcji, złożonych wieloetapowych operacji oraz surowych wymagań jakościowych czyni tłoczenie postępujące metalu najbardziej uzasadnioną metodą.

Zrozumienie sytuacji, w których tłoczenie postępujące daje najlepsze rezultaty, stanowi tylko połowę równania. Następnie przeanalizujemy tłoczenie matrycami transferowymi — alternatywną metodę, która umożliwia obróbkę większych części oraz złożonych geometrycznie trójwymiarowych kształtów, których metody tłoczenia postępującego po prostu nie są w stanie obsłużyć.

Proces tłoczenia matrycami transferowymi oraz najbardziej odpowiednie przypadki jego zastosowania

Co się dzieje, gdy element jest zbyt duży na taśmę nożową? Albo gdy wymagane są cechy wykonane metodą głębokiego tłoczenia, które wymagają swobodnego przepływu materiału ze wszystkich kierunków? Właśnie wtedy stosuje się tłoczenie za pomocą matryc transferowych. W przeciwieństwie do tłoczenia postępującego, w którym elementy pozostają połączone z poruszającą się taśmą, tłoczenie transferowe uwolnia każdy przedmiot obrabiany — tworząc możliwości, których nie da się osiągnąć przy metodach wykorzystujących połączone taśmy.

Mechanika matryc transferowych i wielostacjonarne przetwarzanie

Tłoczenie transferowe rozpoczyna się od podstawowej różnicy: przedmiot obrabiany staje się niezależny od materiału macierzystego już na wczesnym etapie procesu. Zgodnie z opinią ekspertów branżowych kluczową cechą odróżniającą tłoczenie za pomocą matryc transferowych od tłoczenia za pomocą matryc postępujących jest fakt, że przedmiot obrabiany jest odcięty od taśmy materiału macierzystego na najwcześniejszym etapie procesu.

Tak wygląda proces tłoczenia transferowego:

- Wykrawanie: Zwoj surowego metalu wpływa do pierwszej stacji, gdzie z ciągłej taśmy wycina się początkowy kształt części – tzw. pustak. Jest to końcowe połączenie z macierzystym zwojem

- Przenoszenie mechaniczne: Gdy tłok prasy unosi się i otwiera matrycę, podnośniki części podnoszą świeżo wycięty pustak z powierzchni dolnej części matrycy. Jednocześnie aktywuje się system przenoszenia

- Precyzyjny ruch: Dwie szyny biegnące wzdłuż całej długości matrycy przesuwają się do środka, a mechaniczne palce lub chwytaki mocno zaciskają krawędzie pustaka

- Przesuw między stacjami: Cała zespół szyn przenoszących podnosi pustak pionowo, przesuwa go poziomo do następnej stacji, a następnie umieszcza z maksymalną precyzją na lokalizatorach w kolejnej matrycy

- Zwolnienie i powrót do pozycji wyjściowej: Palce zwalniają część, a szyny cofają się do swojej początkowej pozycji – wszystko to zachodzi jeszcze przed rozpoczęciem ruchu tłoka prasy w dół

Cała ta sekwencja zachodzi w ułamku sekundy. Koordynacja pomiędzy ruchem prasy a czasowaniem systemu transferowego ma kluczowe znaczenie. Jak zauważa AIDA, synchronizacja ruchu wybijaka w górę, ruchu wykłuwnika oraz ruchu systemu transferowego w celu zautomatyzowania procesu stanowi krytyczny problem wymagający rozwiązania w zastosowaniach tłoczenia transferowego.

Prasy transferowe są specjalnie zaprojektowane do tego procesu — zazwyczaj są to maszyny o dużym stole roboczym i znacznej pojemności, umożliwiające rozmieszczenie wielu stacji matryc niezbędnych do kompleksowej produkcji detali. Można je traktować jako wysokoprędkościową, wysoko zautomatyzowaną linię montażową skompresowaną w jednej maszynie, w której surowy półprodukt wchodzi z jednego końca, a z drugiego wychodzi złożony, gotowy detal.

Zasada działania mechanizmu transferowego

Sercem tłoczenia matrycami transferowymi jest system obsługi detali. Dwa główne mechanizmy przesuwają oddzielne półprodukty między stacjami:

Mechaniczne palce lub chwytaki: Te precyzyjnie zaprojektowane elementy zaciskają krawędzie każdego pustego arkusza. Szyny, po których poruszają się chwytaki, wykonują zsynchronizowany ruch — wewnątrz, aby zacisnąć, w górę, aby podnieść, do przodu, aby przesunąć, w dół, aby umieścić, a następnie na zewnątrz, aby zwolnić. Ten ruch dwuwymiarowy lub trójwymiarowy powtarza się przy każdym uderzeniu prasy.

Przysłony próżniowe: W niektórych zastosowaniach manipulacja oparta na próżni zastępuje mechaniczne chwytanie. Przysłony próżniowe podnoszą puste arkusze od góry, co czyni je idealnym rozwiązaniem dla części, w których dostęp do krawędzi jest ograniczony lub gdy ślady chwytaków byłyby niedopuszczalne na gotowym elemencie.

Dokładność tego umieszczania nie może być wystarczająco podkreśloną. Każdy pusty arkusz musi dokładnie trafić na lokalizatory matrycy, aby zapewnić prawidłowe pozycjonowanie w kolejnej operacji kształtowania. Nawet niewielkie błędy pozycjonowania kumulują się w kolejnych stacjach, prowadząc do wadliwych części.

Złożone geometrie wymagające zastosowania matryc transferowych

Dlaczego warto wybrać matryce transferowe zamiast matryc postępujących? Odpowiedź tkwi w możliwościach, jakie stają się dostępne, gdy części nie są przyczepione do taśmy nośnej. Szczypnięcie transferowe umożliwia realizację operacji produkcyjnych, których metody postępujące nie są w stanie osiągnąć.

Rozważmy proces głębokiego tłoczenia. W szczypaniu transferowym płyta może być podnoszona, obracana i swobodnie manipulowana. Ta swoboda pozwala matrycom na tworzenie głębokich kształtów przypominających kubki, ponieważ materiał może równomiernie przepływać ze wszystkich stron do wnęki matrycy. Matryce postępujące natomiast muszą pobierać materiał wyłącznie z boków części pozostających na taśmie nośnej – ograniczenie to często powoduje pęknięcia lub niedopuszczalne cienienie ścianek w zastosowaniach wymagających głębokiego tłoczenia.

Matryce transferowe szczególnie dobrze sprawdzają się w następujących zastosowaniach:

- Większe części, które nie mogą pozostać na taśmie nośnej: Elementy, których wymiary przekraczają praktyczne szerokości taśmy, lub części wymagające operacji kształtowania, które spowodowałyby odkształcenie połączonej taśmy

- Elementy głęboko tłoczone: Części, w których głębokość przekracza średnicę, takie jak zbiorniki, obudowy i elementy w kształcie kubków wymagające jednolitej grubości ścianki

- Części wymagające obróbki na wielu powierzchniach: Komponenty wymagające kształtowania, perforacji lub wykańczania górnej, dolnej i bocznych powierzchni – dostęp do nich możliwy tylko wtedy, gdy część jest wolnostojąca

- Złożone geometrie 3D: Elementy obejmujące otwory boczne, wcięcia, ukośne płaskowniki oraz skomplikowane kontury powierzchniowe, które wymagają dostępu o kącie 360° na każdej stacji

- Zintegrowane operacje wtórne: Części korzystające z gwintowania, spawania, nitowania lub wkładania komponentów bezpośrednio w matrycy – operacje te byłyby niemożliwe przy połączonej taśmie

Zakres operacji możliwych do wykonania w każdej stacji transferowej odzwierciedla stopniowe możliwości, lecz z dodatkową elastycznością. Typowymi operacjami są: tłoczenie (tworzenie elementów w kształcie kubka), wiercenie (wykonywanie otworów i otworów przelotowych), obcinanie (usuwanie nadmiaru materiału) oraz kształtowanie (nadawanie złożonych konturów). Ponadto matryce transferowe mogą zawierać zaawansowane operacje wtórne — głowice gwintujące do wykonywania otworów gwintowanych, małe jednostki spawalnicze do montażu nakrętek lub wsporników, a także zautomatyzowane systemy do wkładania elementów plastycznych lub gumowych.

Wymagania co do nośności pras i ich zdolności roboczej

Sprzęt do tłoczenia transferowego różni się znacznie od układów pras do tłoczenia postępującego. Prasy transferowe wymagają zazwyczaj wyższej nośności (tonażu), aby móc wytrzymać siły kształtujące niezbędne przy produkcji większych części oraz przy operacjach głębokiego tłoczenia.

Dla przykładu: Prasy transferowe do zimnego kuźnictwa firmy AIDA zakres od 400 do 1200 ton (4000 do 12 000 kN). Te maszyny charakteryzują się dużymi powierzchniami stołu – wymiary podkładki osiągają 1500 mm × 1100 mm w przypadku większych modeli – umożliwiając montaż wielostanowiskowych zestawów matryc. Liczba suwów na minutę zmienia się odwrotnie do nośności: prasy o nośności 400 ton wykonują 30–45 suwów na minutę, natomiast prasy o nośności 1200 ton pracują z prędkością 20–30 suwów na minutę.

Zależność między nośnością a prędkością podkreśla istotny aspekt do rozważenia. Choć tłoczenie na prasach transferowych odbywa się wolniej niż na wysokoprędkościowych prasach postępujących, wydajność nie jest jedynym czynnikiem decydującym. Gdy część tłoczona na prasie postępującej wymaga po opuszczeniu prasy wielu dodatkowych operacji wtórnych, całkowity czas produkcji oraz koszt przypadający na jedną sztukę mogą przekroczyć odpowiednie wartości dla części tłoczonej na prasie transferowej, która opuszcza prasę w pełni ukończona.

Zaleta elastyczności

Produkty narzędzi transferowych zapewniają istotne korzyści w zakresie konserwacji i modyfikacji w porównaniu z matrycami postępującymi. Ponieważ matryce transferowe składają się z wielu indywidualnych stacji matrycowych zawartych w jednej głównej zestawie matryc, producenci uzyskują elastyczność operacyjną, jakiej nie mogą zapewnić monolityczne narzędzia postępujące.

Gdy jedna ze stacji w matrycy postępującej ulegnie uszkodzeniu, całe narzędzie może wymagać skomplikowanego i czasochłonnego remontu. W przypadku matryc transferowych modułowość upraszcza zarówno budowę, jak i konserwację. Poszczególne stacje można:

- Usunąć i naprawić bez rozmontowywania całego zestawu matryc

- Modyfikować niezależnie, aby dostosować je do zmian w projekcie

- Zastąpić ulepszonymi elementami narzędziowymi bez wpływu na inne stacje

- Optymalizować indywidualnie pod kątem konkretnych operacji bez kompromisów

Ta modułowość obejmuje również optymalizację procesu. Każda stacja w matrycy transferowej wykonuje skupione operacje na samonośnej części, umożliwiając inżynierom dokładne dostosowanie poszczególnych etapów bez wpływu na inne stacje. Wynikiem jest wyjątkowa powtarzalność wymiarów, doskonała jakość powierzchni oraz poprawa spójności między poszczególnymi częściami w serii produkcyjnej obejmującej miliony elementów.

Teraz, gdy już rozumiesz zasadę działania zarówno tłoczenia matrycami postępującymi, jak i transferowymi, możesz przejść do bezpośredniego porównania tych metod. Przeanalizujmy, jak te techniki porównują się ze sobą pod względem czynników najważniejszych dla Twoich decyzji produkcyjnych.

Porównanie wydajności: matryca postępująca vs matryca transferowa

Zobaczyłeś, jak działa każda z metod tłoczenia osobno. Jednak gdy przyglądasz się rysunkowi elementu i obliczasz koszty produkcji, potrzebujesz odpowiedzi w formie porównania obok siebie. Która metoda działa szybciej? Która radzi sobie z geometrią Twojego elementu? W których obszarach każda z tych metod pozwala zaoszczędzić — albo generuje dodatkowe koszty? W tym rozdziale znajdziesz bezpośrednie porównanie niezbędne do podjęcia pewnych decyzji dotyczących projektu tłoczenia matrycowego.

Szczegółowe porównanie obok siebie

Przeanalizujemy tę złożoność w sposób kompleksowy. Poniższa tabela porównuje tłoczenie metalu za pomocą matryc postępujących z tłoczeniem za pomocą matryc transferowych pod kątem kryteriów wydajności, które mają bezpośredni wpływ na wyniki Twojej produkcji:

| Czynnik wydajnościowy | Stamping progresywny | Wyciskanie przenośne |

|---|---|---|

| Prędkość produkcji | Wysokoprędkościowa praca; zwykle od 20 do ponad 1500 uderzeń na minutę w zależności od złożoności elementu. Idealna do wysokoprędkościowego tłoczenia metalu mniejszych komponentów. | Średnia prędkość; zwykle od 20 do 45 uderzeń na minutę. Maksymalne częstotliwości cyklu są ograniczone przez czas działania mechanizmu transferowego. |

| Maksymalny rozmiar elementu | Ograniczony szerokością paska i wymaganiami dotyczącymi paska nośnego. Najlepszy dla mniejszych i średnich części pozostających przymocowanych podczas obróbki. | Obsługuje większe komponenty w sposób swobodny. Brak ograniczeń związanych z paskiem nośnym pozwala na przekroczenie typowych granic matryc postępujących. |

| Złożoność geometryczna | Doskonały przy złożoności dwuwymiarowej z wielokrotnymi operacjami przebijania, kształtowania i gięcia. Ograniczona zdolność do tworzenia trójwymiarowych kształtów z powodu konieczności przymocowania części do paska nośnego. | Wysoka elastyczność w zakresie trójwymiarowym. Możliwe są głębokie tłoczenia, operacje na wielu powierzchniach oraz wycięcia wklęsłe (undercuts), gdy części poruszają się swobodnie między stacjami. |

| Początkowy koszt narzędzi | Zazwyczaj wyższe początkowe inwestycje ze względu na złożoność zintegrowanej wielostacyjowej matrycy. Tłoczenie złożone w ramach narzędzi postępujących zwiększa koszty inżynieryjne. | Niższe początkowe koszty narzędzi. Modułowa konstrukcja stacji zmniejsza złożoność poszczególnych matryc oraz czas ich produkcji. |

| Koszt przypadający na jedną sztukę (duża seria) | Znacznie niższe przy dużych partiach. Ciągła obsługa paska zapewnia minimalizację manipulacji i maksymalną wydajność procesu. | Wyższe koszty przypadające na pojedynczą część przy równoważnych objętościach produkcji z powodu dłuższych czasów cyklu oraz bardziej skomplikowanej obsługi części. |

| Koszt przypadający na jedną sztukę (mała seria) | Wyższy ze względu na znaczne rozłożenie kosztów narzędzi na mniejszą liczbę sztuk. | Tańszy przy mniejszych seriiach, ponieważ inwestycja w narzędzia rozkłada się racjonalnie na ilość produkowanych sztuk. |

| Wykorzystanie materiału | Efektywne wykorzystanie taśmy z cewki. Pasek nośny powoduje pewne naturalne odpady, jednak optymalizacja rozmieszczenia elementów minimalizuje odpad. Zgodnie z analizą branżową tłoczenie progresywne może zapewniać nieco lepsze wykorzystanie materiału dzięki swojemu procesowi ciągłemu. | Dobre wykorzystanie poszczególnych blach. Kształt blachy można optymalizować niezależnie od geometrii detalu. |

| Operacje wtórne | Często całkowicie eliminuje operacje wtórne, integrując wszystkie etapy kształtowania w jednej matrycy. Detale opuszczają matrycę w gotowej postaci. | Może wymagać dodatkowych operacji przetwarzania w zależności od złożoności, choć możliwe są wmatrycowe gwintowanie, spawanie i montaż. |

| Złożoność konserwacji | Trudniejszy remont. Jedna zintegrowana matryca oznacza, że usterka w jednej stacji może wymagać rozbiórkę całej matrycy. | Modularna konstrukcja ułatwia konserwację. Poszczególne stacje można usuwać, naprawiać lub wymieniać bez wpływu na pozostałe. |

| Elastyczność w zakresie zmian projektu | Ograniczona elastyczność. Modyfikacje konstrukcji często wymagają znacznej przebudowy matrycy lub całkowitej wymiany narzędzi. | Większa adaptowalność. Indywidualne modyfikacje stacji pozwalają na wprowadzanie zmian w konstrukcji bez konieczności pełnej przebudowy matrycy. |

Ta porównawcza analiza ujawnia ważną prawdę: żadna z tych metod nie przewyższa uniwersalnie drugiej. Matryca postępująca zapewnia nieosiągalną wydajność przy produkcji dużych serii małych elementów, podczas gdy matryca transferowa oferuje elastyczność, której podejście postępujące po prostu nie jest w stanie zapewnić w przypadku większych lub geometrycznie złożonych komponentów.

Dopasowanie typu matrycy do wymagań produkcyjnych

Brzmi skomplikowanie? Oto miejsce, w którym prognozy objętości przekształcają tę porównawczą analizę w praktyczne wskazówki. Roczna ilość produkowanych części często stanowi główny czynnik decydujący, gdy pozostałe parametry są w przybliżeniu równe.

Poniższa tabela zawiera zalecane zakresy produkcji oparte na typowej analizie kosztów i korzyści w zastosowaniach produkcyjnych:

| Roczna objętość produkcji | Zalecany typ maty | Kluczowe aspekty |

|---|---|---|

| Mniej niż 5 000 sztuk | Matryca transferowa (lub metody alternatywne) | Koszty narzędzi do tłoczenia postępującego rzadko uzasadniają się przy tej wielkości produkcji. Matryce transferowe zapewniają niższe początkowe inwestycje. Rozważ stosowanie tłoczenia matrycami złożonymi dla prostych, płaskich elementów wymagających ukończenia w jednym uderzeniu. Tłoczenie przy użyciu miękkich narzędzi lub metody prototypowe mogą okazać się bardziej opłacalne. |

| 5 000 – 50 000 sztuk | Oceń obie metody | Zakres ten wymaga starannego przeanalizowania. Złożoność i geometria elementu często decydują o wyborze metody. Tłoczenie transferowe zapewnia elastyczność przy iteracjach projektowych. Tłoczenie postępujące staje się opłacalne dla prostszych elementów o stabilnym projekcie. |

| 50 000 – 500 000 sztuk | Tłoczenie matrycami postępującymi (dla odpowiednich geometrii) | Wielkość produkcji uzasadnia inwestycję w narzędzia do tłoczenia postępującego dla większości małych i średnich elementów. Korzyści w zakresie kosztu na sztukę stają się istotne. Matryce transferowe stosuj wyłącznie w przypadku, gdy rozmiar lub złożoność przestrzenna (3D) elementu tego wymaga. |

| 500 000+ sztuk | Tłoczenie matrycami postępującymi (wyraźnie preferowane) | Wysokowydajna produkcja wymaga prędkości i wydajności matryc postępujących. Źródła referencyjne potwierdzają, że tłoczenie za pomocą matryc postępujących wyróżnia się wysoką prędkością produkcji, co czyni je idealnym rozwiązaniem dla dużych serii. |

Wyobraź sobie, że oceniasz element typu uchwyt do zastosowań motocyklowych. Przy rocznej produkcji 20 000 sztuk i średnim stopniu złożoności decyzja wymaga głębszej analizy. Ale co, gdy ta sama konstrukcja uchwytu zostanie przeskalowana do 200 000 sztuk rocznie? W takim przypadku tłoczenie postępujące prawie na pewno okazuje się korzystniejsze pod względem ekonomicznym – pod warunkiem, że geometria detalu pozwala na jego obróbkę wstążką nośną.

Kluczowe punkty decyzyjne poza objętością produkcji

Chociaż progowe wartości objętości zapewniają przydatne wskazówki początkowe, wybór maszyny do tłoczenia matrycowego zależy od czynników, których te tabele nie są w stanie w pełni oddać:

- Wymagania dotyczące tolerancji: Obie metody umożliwiają osiągnięcie doskonałej dokładności, ale matryce postępujące zapewniają zazwyczaj lepszą spójność wymiarową w przypadku milionów identycznych detali dzięki ciągłej pozycji wstążki nośnej

- Standardy wykończenia powierzchni: Swobodna obsługa tłoczenia w prasie transferowej może lepiej zachować jakość powierzchni w zastosowaniach estetycznych

- Czas produkcyjny: Opracowanie matrycy postępującej zwykle wymaga dłuższego czasu realizacji ze względu na złożoność zintegrowanego narzędzia

- Przyszłe zmiany projektu: Jeśli projekt Twojego elementu może ulec ewolucji, modułowość matrycy transferowej oferuje cenną elastyczność

- Dostępność prasy: Istniejące wyposażenie lub dostępne w ramach umów zewnętrzne prasy produkcyjne mogą sprzyjać jednemu z tych podejść

Zgodnie z danymi porównawczymi branżowymi tłoczenie w matrycy transferowej wiąże się z wyższymi kosztami operacyjnymi, szczególnie przy skomplikowanych projektach i małych partiach, podczas gdy początkowe koszty narzędzi do tłoczenia w matrycy postępującej mogą być wysokie, ale stają się opłacalne przy produkcji masowej dzięki niższym kosztom przypadającym na pojedynczy element.

Te porównania parametrów wydajności stanowią podstawę do podejmowania świadomych decyzji. Wybór odpowiedniej matrycy zależy jednak w dużej mierze od konkretnych wymagań Twojej branży oraz stosowanych materiałów — czynniki te przeanalizujemy w kolejnym kroku, aby uzupełnić Twój ramowy model oceny.

Zastosowania przemysłowe i przewodnik doboru materiałów

Teraz, gdy rozumiesz różnice w wydajności między tłoczeniem progresywnym a tłoczeniem transferowym, przejdźmy do praktyki. Jak producenci w Twojej konkretnej branży podejmują tę decyzję? A jak wybór materiału wpływa na to, który typ matrycy jest najbardziej odpowiedni? Te praktyczne kwestie często przesądzają o wyborze, gdy czynniki związane z objętością produkcji i geometrią części wydają się niejednoznaczne.

Strategie doboru matryc w przemyśle motocyklowym i lotniczym

Przejdź przez dowolne zakłady produkcyjne samochodów — znajdziesz tam zarówno matryce progresywne, jak i transferowe, pracujące obok siebie; każda z nich obsługuje te zastosowania, w których osiąga najlepsze wyniki. Wymagania sektora motocyklowego dotyczące precyzji, objętości produkcji oraz efektywności kosztowej czynią dobór matryc szczególnie istotnym.

Zastosowania matryc progresywnych w przemyśle motocyklowym:

- Zawiasy i elementy mocujące: Produkcja dużych serii uchwytów foteli, podpórek silników oraz elementów konstrukcyjnych nadwozia opiera się na matrycach progresywnych, które zapewniają ścisłe tolerancje przy produkcji milionów identycznych części

- Klipsy i elementy mocujące: Małe zaciski utrzymujące, zaciski sprężynowe oraz elementy mocujące korzystają ze szybkości i powtarzalności części samochodowych wykonanych metodą tłoczenia postępującego

- Łączniki elektryczne: Złącza końcowe, elementy skrzynek rozdzielczych oraz uchwyty wiązek przewodów wymagają precyzji, jaką metoda tłoczenia postępującego zapewnia w sposób stały

- Obudowy czujników: Kompaktowe obudowy elektronicznych czujników z wieloma cechami konstrukcyjnymi są idealnymi kandydatami do wielostanowiskowego tłoczenia postępującego

Zastosowania matryc transferowych w przemyśle motocyklowym:

- Elementy konstrukcyjne: Większe panele nadwozia, wsporniki poprzeczne oraz płyty wzmacniające wymagają pojemności rozmiarowej, jaką mogą zapewnić wyłącznie matryce transferowe

- Obudowy o głębokim tłoczeniu: Miski olejowe, pokrywy skrzyń biegów oraz elementy układu paliwowego o znacznej głębokości tłoczenia wymagają przetwarzania metodą transferową w celu uzyskania jednolitej grubości ścianek

- Złożone zespoły 3D: Elementy wymagające operacji kształtowania na wielu powierzchniach — co jest niemożliwe przy zamocowaniu do taśmy nośnej

- Części zawieszenia: Ramki zawieszenia oraz uchwyty montażowe o złożonej geometrii przekraczającej możliwości matryc postępujących

Zgodnie z informacjami firmy Durex Inc., matryce postępujące są powszechnie stosowane w przemyśle motocyklowym i motoryzacyjnym do produkcji elementów takich jak uchwyty i zaciski, podczas gdy matryce transferowe są idealne do masowej produkcji, np. w sektorach lotniczym i ciężkiego przemysłu maszynowego, gdzie wymagane są złożone zespoły.

Zastosowania w przemyśle lotniczym opierają się na podobnej logice, lecz z jeszcze bardziej restrykcyjnymi wymaganiami dotyczącymi dopuszczalnych odchyłek. Konstrukcyjne elementy statków powietrznych często wymagają obróbki metodą transferową ze względu na ich rozmiar i geometrię, podczas gdy mniejsze uchwyty do urządzeń awioniki oraz elementy elektryczne korzystają z precyzji matryc postępujących.

Preferencje przemysłu elektronicznego

W przypadku przemysłu elektronicznego dominuje tłoczenie postępujące. Dlaczego? Połączenie małych rozmiarów części, ekstremalnie wysokich objętości produkcji oraz surowych wymagań dotyczących precyzji idealnie odpowiada możliwościom matryc postępujących.

Proces tłoczenia elektrycznego elementów końcowych i styków wyraźnie ilustruje tę preferencję. Pojedyncza obudowa złącza może zawierać dziesiątki precyzyjnie ukształtowanych elementów końcowych — każdy z nich wymaga spójnych właściwości sprężynowych, dokładnych tolerancji wymiarowych oraz niezawodnej przewodności elektrycznej. Matryce postępujące doskonale nadają się do wytwarzania takich komponentów z wydajnością przekraczającą setki uderzeń na minutę.

Typowe zastosowania tłoczenia postępującego w elektronice obejmują:

- Końcówki i styki złączy

- Sprężyny stykowe i sprężyny blaszane

- Elementy ekranujące przed interferencjami elektromagnetycznymi (EMI)/radiowymi (RFI)

- Ramy wyprowadzeń do pakowania półprzewodników

- Kontakty akumulatorów oraz elementy rozdziału mocy

Matryce transferowe znajdują ograniczone, lecz istotne zastosowanie w elektronice — zwykle do większych obudów, radiatorów z głębokimi żebremi lub komponentów wymagających operacji wtórnych, których nie można wykonać metodą tłoczenia postępującego.

Wymagania dotyczące urządzeń medycznych

Produkcja urządzeń medycznych wiąże się z wyjątkowymi wyzwaniami, w których precyzja i spójność nie są jedynie pożądane – stanowią one wymagania regulacyjne. Dla małych, wysokiej precyzji elementów tłoczenie progresywne zapewnia powtarzalność, jakiej wymagają producenci urządzeń medycznych.

Matryca do tłoczenia metalu przeznaczona do zastosowań medycznych musi produkować części o wyjątkowej spójności. Elementy narzędzi chirurgicznych, obudowy implantów oraz części urządzeń diagnostycznych często wymagają tolerancji mierzonych w tysięcznych cala w całych partiach obejmujących miliony sztuk. Matryce progresywne, dzięki ciągłemu podawaniu taśmy i stałej pozycji pomiędzy poszczególnymi stacjami, doskonale sprawdzają się w tych wymagających zastosowaniach.

Zgodnie z informacjami źródłowymi z branży, matryce do wykuwania (coin dies) — często stosowane w ramach układów matryc postępujących — są głównie wykorzystywane do produkcji urządzeń medycznych wymagających precyzyjnych i delikatnych elementów. Ich zdolność do tworzenia skomplikowanych kształtów z wysoką dokładnością czyni je niezwykle wartościowymi tam, gdzie kluczowe znaczenie mają szczegółowość i jakość wykończenia.

W jaki sposób rodzaj materiału wpływa na wybór matrycy

Specyfikacja materiału bezpośrednio wpływa na wybór matrycy. Różne metale zachowują się inaczej pod wpływem sił tłoczenia, a dopasowanie właściwości materiału do odpowiedniego typu matrycy pozwala uniknąć problemów jakościowych oraz trudności produkcyjnych.

- Tłoczenie postępujące stali węglowej: Idealne do produkcji dużych serii wsporników, elementów konstrukcyjnych oraz sprzętu motocyklowego i samochodowego. Stałe właściwości kształtowania i korzystna cena stali węglowej czynią ją materiałem podstawowym w operacjach tłoczenia postępującego. Grubości blach od 0,5 mm do 3 mm mogą być bezpiecznie i niezawodnie tłoczone w większości układów matryc postępujących.

- Uwagi dotyczące stali nierdzewnej: Obie metody skutecznie obrabiają stal nierdzewną, jednak skłonność tego materiału do wyrzędzania wymaga starannej konstrukcji matryc. Matrycy postępujące dobrze sprawdzają się przy cienkich blachach i prostszych kształtach. Matrycy transferowe stają się preferowane przy grubszej stali nierdzewnej lub zastosowaniach głębokiego tłoczenia, gdzie mogą być potrzebne pośrednie operacje odpuszczania.

- Różnice w obsłudze aluminium: Miękkość aluminium oraz jego skłonność do gallingu (przyczepiania się do powierzchni matryc) wymagają zastosowania specjalnych powłok i smarów niezależnie od typu matrycy. Tłoczenie postępujące efektywnie przetwarza blachy aluminiowe w zastosowaniach z użyciem cieńszych grubości. Matryce transferowe lepiej nadają się do obróbki grubszych płyt aluminiowych oraz głęboko tłoczonych elementów aluminiowych.

- Tłoczenie postępujące miedzi w zastosowaniach elektrycznych: Miedź i jej stopy (mosiądz, brąz, miedź berylowa) są podstawowymi materiałami stosowanymi w procesach tłoczenia elementów elektrycznych. Ich doskonała przewodność elektryczna oraz łatwość kształtowania czynią je idealnym wyborem do tłoczenia postępującego zacisków, styków i łączników. Matryca do tłoczenia postępującego pracująca na stopach miedzi pozwala osiągnąć wyjątkowo wysokie wydajności produkcyjne, zachowując przy tym ścisłe допусki wymagane przez elementy elektryczne.

Grubość materiału i dobór matrycy

Oto czynnik, który często pozostaje pominięty: grubość materiału ma istotny wpływ na to, jaki typ matrycy najlepiej sprawdzi się w danej aplikacji.

Zgodnie z informacjami firmy Worthy Hardware, w przypadku matryc do tłoczenia postępującego materiały o bardzo dużej grubości są nieodpowiednie, ponieważ trudno je wypłaszczyć i precyzyjnie podawać. Mechanizm ciągłego podawania taśmy, który czyni tłoczenie postępujące tak wydajnym, staje się problematyczny wraz ze wzrostem grubości materiału.

Rozważ poniższe wytyczne dotyczące grubości:

- Materiały cienkie (0,1 mm – 1,5 mm): Matryce postępujące wyróżniają się wyjątkową skutecznością. Cienkie półfabrykaty płynnie wprowadzane są do procesu, kształtują się w przewidywalny sposób i zachowują integralność taśmy nośnej na całym etapie obróbki

- Materiały średniej grubości (1,5 mm – 3 mm): Obie metody są stosowalne. Geometria detalu oraz jego wielkość partii zwykle decydują, która z nich jest lepszym wyborem

- Materiały grubsze (3 mm i więcej): Często preferowane są matryce transferowe. Indywidualne obsługiwane blanki eliminują trudności związane z podawaniem taśmy nośnej. W tym samym źródle zaznaczono, że w przypadku detali zbyt grubychnych do obróbki matrycami postępującymi producenci stosują matryce jednoetapowe lub transferowe

Grubsze materiały wymagają również większych sił kształtowania, co odpowiada zwykle wyższym zdolnościom pras transferowych pod względem nośności (tonażu). Gdy projekt detalu zakłada użycie stali lub blachy aluminiowej o dużej grubości, obróbka metodą transferową zapewnia zazwyczaj bardziej niezawodne rezultaty.

Zrozumienie tych aspektów związanych z branżą i materiałem pomaga zawęzić wybór matrycy. Ale jak przekształcić tę wiedzę w rzeczywiste prognozy kosztów i oczekiwania dotyczące harmonogramu? Dokładnie tym zajmiemy się w kolejnym rozdziale — przedstawimy rzeczywiste dane liczbowe dotyczące inwestycji w narzędzia oraz harmonogramów ich opracowania.

Analiza kosztów i harmonogramy opracowania narzędzi

Przeanalizowałeś/-aś geometrię, objętość oraz wymagania materiałowe. Teraz pojawia się pytanie, które ostatecznie decyduje o większości decyzji produkcyjnych: Ile to naprawdę będzie kosztować? I jak długo minie, zanim rozpoczniesz produkcję części? Zrozumienie pełnego obrazu finansowego — nie tylko początkowej oferty cenowej — pozwala odróżnić udane projekty od katastrof budżetowych.

Rzeczywista porównawcza analiza kosztów wykraczająca poza początkową inwestycję w narzędzia

Porównując koszty tłoczenia za pomocą matryc postępujących i tłocznicy z alternatywami opartymi na matrycach transferowych, producenci często popełniają krytyczny błąd. Skupiają się wyłącznie na ofercie dotyczącej narzędzi, która leży im na biurku. Ta kwota ma znaczenie, ale stanowi jedynie jeden element znacznie szerszego finansowego układanki.

Przeanalizujmy wszystkie czynniki wpływające na koszty, które należy wziąć pod uwagę:

Początkowe inwestycje w oprzyrządowanie: Narzędzia do tłoczenia postępującego zwykle wiążą się z wyższymi początkowymi kosztami. Dlaczego? Zintegrowana konstrukcja wielostanowiskowa wymaga większej liczby godzin inżynierskich, ścislszych tolerancji obróbkowych oraz skomplikowanej montażu. Koszty początkowe narzędzia do tłoczenia postępującego mogą być o 30–50% wyższe niż koszty odpowiednich narzędzi transferowych. Jednak, jak potwierdzają źródła branżowe, choć samo narzędzie pozwala szybciej rozpocząć produkcję przy prostych matrycach i jest tańsze na etapie początkowym, produkcja dużej ilości części trwa dłużej i generuje wyższe koszty na pojedynczą sztukę.

Koszty produkcji na jedną sztukę przy różnych objętościach: To miejsce, w którym tłoczenie matrycami postępującymi przynosi korzyści. Gdy raz drogo zaprojektowane i wyprodukowane narzędzia są gotowe do pracy, ciągła operacja zasilana taśmą pozwala na produkcję części z niezwykłą prędkością i minimalnym udziałem ręcznej pracy. Przy dużych wolumenach koszt pojedynczej części znacznie spada. Tłoczenie transferowe, charakteryzujące się wolniejszymi czasami cyklu oraz bardziej skomplikowanym uchwytem części, wiąże się z wyższym kosztem pojedynczej części przy równoważnych wolumenach — jednak te koszty mają mniejsze znaczenie, gdy całkowita ilość produkowanych sztuk jest niewielka.

Koszty konserwacji i napraw: Matryce postępujące wymagają bardziej zaawansowanej konserwacji. Ich zintegrowana konstrukcja oznacza, że zużycie w jednej stacji może wpływać na ogólną wydajność matrycy. Matryce transferowe oferują zalety modułowości — poszczególne stacje można wyjąć, naprawić lub wymienić bez konieczności demontażu całej matrycy. W trakcie wieloletniej produkcji różnice w zakresie konserwacji kumulują się znacznie.

Procent odpadów materiałowych: Oba metody — tłoczenie i stemplowanie — generują odpad, ale w różny sposób. Matryce postępujące tworzą odpad w postaci taśmy nośnej — materiału łączącego części w trakcie procesu, który jest odcinany na końcu. Matryce transferowe generują odpad w wyniku nieoptymalnego rozmieszczenia wykrojów (nestingu) na blachy. W zależności od geometrii części wskaźniki wykorzystania materiału mieszczą się zwykle w zakresie 70–85% dla obu metod, przy czym działania optymalizacyjne pozwalają podnieść te wartości jeszcze wyżej.

Matryca o najniższej cenie zakupu rzadko zapewnia najniższy całkowity koszt posiadania. Oceń inwestycję w narzędzia, koszty produkcji przypadające na pojedynczą sztukę, wydatki na konserwację oraz wykorzystanie materiału – a następnie oblicz rzeczywisty koszt jednej gotowej części przy rzeczywistej objętości produkcji.

Rzeczywiste terminy realizacji rozwoju matryc

Ponadto koszty, czas realizacji często decyduje, która metoda tłoczenia najlepiej sprawdzi się w danym projekcie. Rozwój narzędzi do matryc postępujących wymaga zazwyczaj dłuższego czasu inżynieryjnego i budowy ze względu na ich naturalną złożoność.

Rozważ, co wchodzi w skład opracowania narzędzi do tłoczenia postępującego:

- Inżynieria i projektowanie: 4–8 tygodni na złożone układy wielostanowiskowe. Każda stacja musi być dokładnie zsynchronizowana z pozostałymi, a przebieg taśmy musi być zoptymalizowany pod kątem przepływu materiału i trwałości matrycy

- Obróbka komponentów: 6–12 tygodni w zależności od złożoności matrycy. Ścisłe допусki na wielu stacjach wymagają precyzyjnej obróbki CNC oraz starannej szlifowania

- Montaż i próbne uruchomienie: 2–4 tygodnie na początkową montaż, po których następują iteracyjne dostosowania w trakcie próbkowania

- Całkowity typowy czas realizacji: 12–20 tygodni od zatwierdzenia projektu do gotowości narzędzi do produkcji

Opracowanie narzędzi do tłoczenia transferowego przebiega zazwyczaj szybciej. Modularne podejście do stacji pozwala na niezależne projektowanie i wytwarzanie poszczególnych komponentów. Typowe czasy realizacji wynoszą 8–14 tygodni — istotna zaleta w sytuacji dużego nacisku na skrócenie czasu wprowadzenia produktu na rynek.

Według Wykonawca jednym z głównych wyzwań w procesie projektowania matryc jest to, że zakłady często poświęcają nadmierną ilość czasu na inżynierię części zamiast na inżynierię samych matryc. Tak nieoptymalne alokowanie wysiłku wydłuża harmonogramy i zwiększa koszty bez proporcjonalnej wartości dodanej.

Jak zaawansowane projektowanie zmniejsza ryzyko rozwoju

Współczesna symulacja CAE (inżynieria wspomagana komputerowo) przekształciła ekonomię projektowania matryc. Zanim zostanie przetworzona stal, inżynierowie mogą wirtualnie testować operacje kształtowania, przewidywać zachowanie materiału oraz identyfikować potencjalne punkty awarii.

Co to oznacza dla Twojego projektu? Symulacja CAE zmniejsza ryzyko rozwoju poprzez:

- Identyfikację problemów związanych z odskokiem sprężystym jeszcze przed wytworzeniem narzędzi, umożliwiając wprowadzenie korekt już na etapie projektowania

- Przewidywanie cienienia materiału oraz potencjalnych miejsc pęknięcia podczas głębokiego tłoczenia

- Optymalizację kształtów blach i układów taśm w celu maksymalnego wykorzystania materiału

- Weryfikację sekwencji kształtowania przed podjęciem decyzji o budowie kosztownych narzędzi

Wynik? Mniej kosztownych iteracji w trakcie prób. Zgodnie z Studium przypadku Chia Changa , zoptymalizowanie precyzji projektowania matryc w połączeniu z ulepszonymi procesami doprowadziło do wzrostu dziennej wydajności o 175% oraz poprawy współczynnika wykorzystania materiału z 50% do 90% — co potwierdza rzeczywisty wpływ inwestycji w inżynierię na etapie wstępnym.

Przyspieszanie walidacji dzięki szybkiemu prototypowaniu

Co by było, gdyby można było zweryfikować projekt swojej części jeszcze przed podjęciem decyzji o pełnej produkcji narzędzi? Możliwości szybkiego prototypowania likwidują lukę między fazą projektowania a produkcją, umożliwiając testowanie kształtu, dopasowania i funkcjonalności na rzeczywistych próbkach wykonanych metodą tłoczenia.

Narzędzia prototypowe — nazywane czasem narzędziami miękkimi — wykorzystują mniej hartowane materiały oraz uproszczoną konstrukcję, aby szybko produkować reprezentatywne części. Choć narzędzia te nie nadają się do produkcji masowej, pełnią one kluczowe role:

- Weryfikacja geometrii i tolerancji części przed dokonaniem kosztownej inwestycji w narzędzia produkcyjne

- Dostarczanie próbek do zatwierdzenia i testów przez klienta

- Wczesne wykrywanie problemów projektowych, kiedy zmiany kosztują setki, a nie tysiące jednostek pieniężnych

- Wsparcie produkcji początkowej o niskim wolumenie podczas opracowywania narzędzi trwałych

Niektórzy producenci oferują szybkie prototypowanie z czasem realizacji już od 5 dni dla prostszych geometrii. Ta możliwość uzyskania pierwszego egzemplarza w krótkim czasie może znacznie skrócić całkowity harmonogram projektu oraz ograniczyć ryzyko kosztownych modyfikacji narzędzi produkcyjnych.

Gdy czynniki związane z kosztami i harmonogramem są już wyjaśnione, jesteś niemal gotów podjąć decyzję dotyczącą wyboru matrycy. Jednak zanim to zrobisz, przeanalizujmy powszechne nieporozumienia, które mogą wprowadzić w błąd nawet doświadczonych producentów — oraz przedstawimy praktyczną listę kontrolną, którą możesz od razu zastosować przy ocenie własnego projektu.

Powszechne nieporozumienia i lista kontrolna decyzyjna

Nawet doświadczeni inżynierowie produkcyjni stają się ofiarą przestarzałych założeń dotyczących tłoczenia matrycami postępującymi i transferowymi. Te błędne przekonania prowadzą do nieoptymalnego wyboru matryc, marnowania budżetów oraz zniechęcenia zespołów produkcyjnych. Zanim podjętesz ostateczną decyzję, wyjaśnijmy mitы, które doprowadzają projekty do fiaska — a następnie zapewnijmy Ci praktyczną listę kontrolną do własnej oceny.

Rozpraszanie mitów dotyczących matryc postępujących i transferowych

Mit 1: Matryce postępujące są zawsze droższe w długim okresie.

Rzeczywistość? Inwestycje w postępowe matryce i szablony często zapewniają najniższy całkowity koszt posiadania przy dużych wolumenach produkcji. Tak, początkowe koszty wytworzenia narzędzi są wyższe. Ale należy wziąć pod uwagę, co dzieje się w trakcie serii produkcyjnej obejmującej milion sztuk. Przewaga szybkości — czasem nawet 10-krotnie krótsze czasy cyklu — połączona z redukcją nakładu pracy oraz wyeliminowaniem operacji wtórnych sprawia, że stosowanie postępowych matryc staje się najczęściej najbardziej opłacalnym rozwiązaniem. Zgodnie z informacjami firmy Worthy Hardware, tłoczenie za pomocą postępowych matryc gwarantuje spójność jakościową i szybką produkcję przy minimalnym zaangażowaniu siły roboczej, co utrzymuje niską cenę jednostkową przy dużych wolumenach.

Mityczne przekonanie 2: Matryce transferowe służą wyłącznie do prostych części.

Ten błąd poglądowy jest zupełnie nieuzasadniony. Matryce transferowe są w stanie realizować znacznie bardziej złożone trójwymiarowe geometrie niż matryce postępujące. Głębokie wykrojniki, operacje na wielu powierzchniach, podcięcia oraz zintegrowane operacje wtórne, takie jak gwintowanie lub spawanie wewnątrz matrycy — wszystkie te możliwości przewyższają to, czego może dokonać dowolna matryca postępująca. Proces transferowy zwalnia części od ograniczeń wynikających z użycia taśmy nośnej, umożliwiając operacje kształtujące niemożliwe do wykonania przy zachowaniu ciągłości materiału.

Mityczny przekonanie 3: Należy wybrać jedną z tych metod i zrezygnować z drugiej.

Istnieją hybrydowe podejścia do złożonych procesów produkcyjnych. Niektórzy producenci stosują tłoczenie postępujące do początkowego wycinania i podstawowego kształtowania, a następnie przenoszą te półwyroby do operacji wtórnych. Inni wykorzystują zestawy matryc złożonych w ramach większych systemów transferowych. Matryca złożona wykonuje wiele operacji cięcia w jednym uderzeniu prasy – a takie matryce mogą być integrowane w szersze strategie produkcyjne, wykorzystujące zalety zarówno tłoczenia postępującego, jak i transferowego.

Mityczny przekonanie 4: Nowoczesne podajniki eliminują konieczność stosowania nacięć skokowych w matrycach postępujących.

Czy uważasz, że zaawansowana podajnika taśmy pozwala Ci pominąć ten szczegół? Zgodnie z Wykonawca , nawet podajniki o dokładności 0,0005 cala nie radzą sobie z wygięciem krawędzi taśmy (camber), różnicami w umiejętnościach operatorów ani niezawodnością ochrony matrycy. Nacięcia pomijające (nazywane również nacięciami skokowymi lub nacięciami francuskimi) w matrycach postępujących pełnią kluczowe funkcje wykraczające poza proste sterowanie podawaniem:

- Zapewnianie solidnych zatrzymań zapobiegających nadmiernemu podawaniu, które może spowodować poważne uszkodzenie matrycy

- Usunięcie nachylenia krawędzi z taśmy zwijanej w celu zapewnienia gładkiego przepływu materiału

- Ustalenie pozycji pierwszego uderzenia dla materiału znajdującego się na czołowej krawędzi

- Zmniejszenie ilości luźnych odpadów oraz niepełnych uderzeń podczas produkcji

Ten sam źródło zaznacza, że jedno poważne uszkodzenie matrycy spowodowane nadmiernym podawaniem materiału może kosztować nawet 100 razy więcej niż dodatkowy materiał zużyty przez nacięcie skoku. Zrozumienie tych szczegółów technicznych dotyczących matrycy w układach postępujących pozwala uniknąć kosztownych założeń.

Unikanie kosztownych błędów w doborze matryc

Skąd wiedzieć, czy wybrano niewłaściwą metodę tłoczenia? Linia produkcyjna da Ci znać — często bardzo wyraźnie. Zwróć uwagę na następujące sygnały ostrzegawcze wskazujące na niewłaściwy dobór matrycy:

- Zbyt wysokie wskaźniki odpadów: Jeśli zużycie materiału na odpady przekracza systematycznie 25–30%, rodzaj zastosowanej matrycy może być niewłaściwy dla danej geometrii detalu. Matryce postępujące z niedostatecznie zoptymalizowanym rozmieszczeniem części oraz matryce transferowe z nieefektywnymi kształtami blachy obciętej generują zbędne odpady.

- Niestabilność jakości: Wariancja wymiarowa między częściami przekraczająca dopuszczalne tolerancje wskazuje na niestabilność procesu. Matryce postępujące produkujące części zbyt duże do niezawodnej kontroli taśmy lub matryce transferowe z niewłaściwym pozycjonowaniem części powodują stopniowe pogarszanie się jakości.

- Wąskie gardła produkcyjne: Gdy tłoczenie staje się dla Państwa ograniczeniem, podczas gdy operacje następujące po nim pozostają bezczynne, czas cyklu nie odpowiada Państwa potrzebom. Matryce postępujące pracujące z naturalną prędkością mogą nadal osiągać niewystarczające parametry wydajnościowe, jeśli wybrano matryce transferowe do części, które lepiej nadawałyby się do obróbki taśmy.

- Problemy związane z częstotliwością konserwacji: Matryce wymagające ciągłej uwagi wskazują na istniejące problemy. Matryca postępująca zużywająca się przedwcześnie w jednej stacji wpływa na cały zintegrowany system. Awarie poszczególnych stacji w matrycach transferowych mogą wskazywać na niedoskonałości projektowe — jednak umożliwiają przynajmniej celowe naprawy.

- Kumulacja operacji wtórnych: Jeśli części opuszczające Państwa matrycę wymagają systematycznie dodatkowej obróbki, której nie przewidziano wcześniej, projekt matrycy mógł zostać skompromitowany z nieodpowiednich powodów.

Lista kontrolna decyzji dotyczącej wyboru matrycy

Gotowy do oceny własnego projektu? Przeanalizuj tę listę kontrolną systematycznie. Twoje odpowiedzi wskażą odpowiednie podejście do tłoczenia dostosowane do konkretnych wymagań.

| Kryteria oceny | Specyfikacja Twojego projektu | Wskazówki decyzyjne |

|---|---|---|

| Szacunkowa roczna objętość produkcji | Dokumentuj przewidywaną roczną ilość oraz okres eksploatacji produkcji | Mniej niż 50 000 sztuk: wskazane jest tłoczenie transferowe. Ponad 100 000 sztuk: tłoczenie postępujące najprawdopodobniej okazuje się korzystniejsze pod względem ekonomicznym. W przedziale pośrednim: należy starannie przeanalizować inne czynniki |

| Wymiary części | Zanotuj maksymalną długość, szerokość i wysokość gotowej części | Części mieszczące się w typowych szerokościach taśmy (do 300 mm) nadają się do tłoczenia postępującego. Części większe lub wymagające znacznej głębokości tłoczenia lepiej nadają się do tłoczenia transferowego |

| Współczynnik złożoności geometrycznej | Liczba: otworów, gięć, kształtów, wyciągów oraz powierzchni wymagających operacji | Wysoka liczba cech przy jednoczesnej złożoności 2D: tłoczenie postępujące. Cechy 3D wymagające dostępu do wielu powierzchni: tłoczenie transferowe |

| Specyfikacja materiałów | Podaj rodzaj materiału, jego grubość oraz wszelkie właściwości specjalne | Cienkie materiały (poniżej 2 mm) ze stali, aluminium lub miedzi: odpowiednie do tłoczenia postępującego. Grubsze blachy lub materiały wymagające kontrolowanego kształtowania: rozważ tłoczenie transferowe |

| Wymagania tolerancyjne | Zdokumentuj krytyczne wymiary oraz dopuszczalne odchylenia | Obie metody pozwalają osiągnąć ścisłe допусki. Tłoczenie postępujące zapewnia wyższą powtarzalność przy dużych partiach. Tłoczenie transferowe oferuje większą elastyczność przy złożonych stosach допусków |

| Potrzeby operacji wtórnych | Wykaz operacji wymaganych po tłoczeniu | Cel: eliminacja operacji wtórnych. Matryce do tłoczenia postępującego często integrują wszystkie etapy procesu. Matryce do tłoczenia transferowego mogą zawierać w swojej konstrukcji operacje takie jak gwintowanie, spawanie lub montaż w matrycy |

Oceń swój projekt w sposób uczciwy. Jeśli większość czynników wskazuje na jedną z metod, droga do wyboru jest jasna. Jeśli jesteś podzielony na pół, priorytetem powinny być objętość produkcji i geometria części — te czynniki mają zwykle największy wpływ na całkowite koszty.

Gdy nieporozumienia zostały rozwiane, a lista kontrolna oceny została ukończona, jesteś gotowy do ostatniego kroku: przekształcenia analizy w działania. W kolejnym rozdziale znajdziesz konkretne zalecenia oparte na Twoich wymaganiach oraz wskazówki dotyczące wyboru odpowiedniego partnera produkcyjnego, który pomyślnie zrealizuje strategię tłoczenia Twoich matryc.

Ostateczne zalecenia oraz wybór partnera ds. matryc

Przeanalizowałeś już wszystkie aspekty. Rozumiesz różnice między tłoczeniem w matrycach postępujących a tłoczeniem w matrycach transferowych, w jakich przypadkach każda z tych metod jest preferowana oraz jak objętość produkcji, geometria części i rodzaj materiału wpływają na podejmowane decyzje. Teraz nadszedł czas, by przekształcić tę wiedzę w działania — oraz określić odpowiedniego partnera produkcyjnego, który zrealizuje Twój projekt.

Mapa drogowa wyboru matrycy

Zredukujmy wszystko, czego się nauczyłeś, do jasnych i praktycznych wskazówek. Ostateczny wybór matrycy zależy od dopasowania konkretnych wymagań Twojego projektu do metody tłoczenia zapewniającej optymalne rezultaty.

Wybierz tłoczenie progresywne, gdy:

- Roczna objętość produkcji przekracza 50 000 sztuk — a zwłaszcza w przypadku ilości osiągających setki tysięcy lub miliony sztuk

- Wymiary detali mieszczą się wygodnie w ograniczeniach szerokości taśmy nośnej (zwykle poniżej 300 mm)

- Projekt wymaga wielu operacji sekwencyjnych — przebijania, kształtowania, gięcia, koinowania — które można ułożyć w logicznym ciągu

- Stała grubość materiału umożliwia niezawodne podawanie taśmy w całym procesie tłoczenia postępującego

- Ścisłe допусki oraz wyjątkowa powtarzalność między poszczególnymi detalami są wymaganiami bezwzględnymi

- Wyeliminowanie operacji wtórnych ma znaczenie dla struktury kosztów oraz harmonogramu produkcji

Wybierz tłoczenie transferowe, gdy:

- Wielkość detali przekracza praktyczne ograniczenia matryc postępujących, co wymaga indywidualnego obsługi blachy

- Złożone geometrie 3D wymagają operacji kształtowania na wielu powierzchniach — co jest niemożliwe, gdy elementy pozostają zamocowane na taśmie nośnej

- Elementy wykonane metodą głębokiego tłoczenia wymagają swobodnego przepływu materiału ze wszystkich kierunków w celu uzyskania jednolitej grubości ścianek

- Elastyczność produkcji ma znaczenie — zwłaszcza gdy zmiany projektowe są prawdopodobne lub przez tę samą matrycę będą przechodzić różne warianty części

- Niższe początkowe inwestycje w narzędzia są kluczowe, nawet jeśli koszty przypadające na pojedynczą sztukę są nieco wyższe

- Roczne wolumeny produkcji mieszczą się w średnim zakresie, w którym amortyzacja narzędzi progresywnych nie jest opłacalna

Decyzja staje się oczywista, gdy rzetelnie oceni się swój projekt w świetle tych kryteriów. Czy chodzi o drobne części produkowane w dużych ilościach i charakteryzujące się złożonymi cechami? W takim przypadku operacje tłoczenia progresywnego niemal z całą pewnością zapewniają najkorzystniejszą efektywność ekonomiczną. A może chodzi o większe elementy konstrukcyjne z głębokimi tłoczeniami i złożonością 3D? Wówczas technologia tłoczenia transferowego oferuje możliwości, których nie potrafi zapewnić żadna matryca progresywna.

Współpraca z odpowiednim producentem matryc tłoczeniowych

Oto prawda, którą rozumieją doświadczeni producenci: nawet poprawny dobór matrycy zawodzi bez odpowiedniego partnera produkcyjnego, który ją zaimplementuje. Możliwości, wiedza specjalistyczna oraz systemy zapewnienia jakości dostawcy matryc do tłoczenia bezpośrednio decydują o tym, czy projekt się powiedzie, czy będzie napotykał trudności.

Przy ocenie potencjalnych partnerów w zakresie narzędzi postępujących i produkcji — lub rozwoju matryc transferowych — należy przywiązywać szczególną wagę do poniższych cech:

- Zaawansowane możliwości inżynieryjne i symulacyjne: Szukaj partnerów wykorzystujących symulacje CAE do przewidywania i zapobiegania wadom kształtowania jeszcze przed rozpoczęciem obróbki stali. Rozwiązania matryc do precyzyjnego tłoczenia Shaoyi właśnie takie podejście stosują [nazwa firmy], wykorzystując zaawansowane symulacje CAE w celu osiągnięcia wyników pozbawionych wad i eliminacji kosztownych iteracji opartych na metodzie prób i błędów. Zespół inżynierów firmy analizuje konkretne wymagania klienta i zaleca optymalne rozwiązanie — czy to postępujące, czy transferowe — na podstawie uzasadnień technicznych, a nie dostępności sprzętu.

- Certyfikaty jakości o rzeczywistym znaczeniu: Certyfikat IATF 16949 sygnalizuje zastosowanie systemów zarządzania jakością na poziomie motocyklowym i samochodowym. To nie jest jedynie certyfikat umieszczony na ścianie – odzwierciedla on dyscyplinowane procesy kontroli projektowania, walidacji produkcji oraz ciągłego doskonalenia. Certyfikat IATF 16949 firmy Shaoyi potwierdza wysoką jakość rozwiązań dotyczących precyzyjnych matryc tłoczeniowych, odpowiadając na wymagania infrastruktury jakościowej stawiane przez klientów OEM.

- Szybkie wytwarzanie prototypów: Możliwość szybkiej produkcji części prototypowych – już w ciągu zaledwie 5 dni dla prostszych geometrii – pozwala na weryfikację projektów przed podjęciem decyzji o drogich narzędziach produkcyjnych. Ta zdolność skraca harmonogramy realizacji projektów i znacznie ogranicza ryzyko związane z fazą rozwoju. Zgodnie z Przewodnik Penn United po ocenie dostawców dostawca, który potrafi projektować i wykonywać precyzyjne matryce tłoczeniowe do metali, będzie z konieczności znacznie lepiej zakwalifikowany do osiągnięcia sukcesu niż dostawca nieposiadający tych kompetencji

- Potwierdzone wskaźniki powodzenia przy pierwszym podejściu: Zapytaj potencjalnych partnerów o ich wskaźnik pierwszego zatwierdzenia. Wskaźnik pierwszego zatwierdzenia na poziomie 93% — jak osiąga to firma Shaoyi — wskazuje na dojrzałe procesy inżynieryjne, które od pierwszej próby zapewniają prawidłowe wykonanie narzędzi. Ten wskaźnik ma bezpośredni wpływ na harmonogram i budżet projektu, minimalizując kosztowne cykle poprawek.

- Elastyczność objętości produkcji: Twoje potrzeby mogą się zmieniać. Partner zdolny do szybkiego prototypowania oraz produkcji masowej zapewnia ciągłość obsługi w całym cyklu życia produktu. Nie powinieneś zmieniać dostawców w miarę wzrostu objętości produkcji.

Na co zwrócić uwagę przy wyborze partnera dostarczającego matryc do tłoczenia

Oprócz powyższej listy priorytetów ocenić należy także następujące dodatkowe czynniki, które zalecają eksperci branżowi przy wyborze dostawcy precyzyjnego tłoczenia metali:

- Lata doświadczenia w zakresie Twojego typu części: Istotne jest doświadczenie dostawcy w tłoczeniu części płaskich, części kształtowanych lub obu tych typów. Zaleca się dokładne zapoznanie się z rodzajami komponentów, które firma już wcześniej tłoczyła z powodzeniem, oraz z jej zdolnością utrzymywania ścisłych tolerancji w przypadku części podobnych do Twoich.

- Program konserwacji matryc: Ten często pomijany czynnik maksymalizuje żywotność matrycy i optymalizuje całkowity koszt cyklu życia. Dobry program konserwacji obejmuje inspekcję matrycy, synchronizację i regulację, prawidłowe techniki montażu oraz harmonogramy wymiany komponentów

- Dostępność w terminie: Czy dostawca oficjalnie śledzi wskaźnik terminowości dostaw? Jeśli nie, należy wybrać innego dostawcę. Obietnice nic nie znaczą bez historii rzeczywistej wydajności potwierdzonej danymi

- Możliwości operacji wtórnych: Dostawca, który oprócz tłoczenia może wykonywać czyszczenie, pokrywanie metalami, pakowanie lub montaż gotowego produktu, usprawnia Państwa łańcuch dostaw i zmniejsza jego złożoność logistyczną

- Uważność na szczegóły: Dostawca, który podczas procesu przygotowywania oferty zadaje szczegółowe pytania dotyczące jakości części, kluczowych cech i dopuszczalnych odchyłek, zazwyczaj zapewnia lepsze rezultaty. Wczesne zaangażowanie świadczy o prawdziwym zaangażowaniu w sukces klienta

Według Arthur Harris możliwości prototypowania pomagają wyeliminować błędy ludzkie, skrócić czas produkcji oraz zoptymalizować wytwarzanie matryc na etapie planowania. Współpraca z partnerami oferującymi tę możliwość — połączona z doświadczeniem inżynierskim pozwalającym na zalecenie odpowiedniego typu matrycy — zapewnia sukces projektu od samego początku.

Krok Do Przodu Z Pewną Siebie

Decyzja dotycząca wyboru między matrycą postępującą a matrycą transferową nie musi być przytłaczająca. Dzięki ramom oceny przedstawionym w tym przewodniku można systematycznie przeanalizować wymagania projektowe i określić metodę tłoczenia zapewniającą optymalne rezultaty.

Pamiętaj o podstawowych zasadach:

- Objętość decyduje o opłacalności — ale geometria określa wykonalność

- Początkowy koszt narzędzi ma mniejsze znaczenie niż całkowity koszt posiadania

- Odpowiedni partner produkcyjny przekształca dobór odpowiedniej matrycy w sukces produkcyjny

- Symulacje CAE oraz szybkie prototypowanie zmniejszają ryzyko rozwoju i skracają harmonogramy

Niezależnie od tego, czy projekt wymaga szybkich narzędzi postępujących produkujących miliony precyzyjnych części, czy elastycznych narzędzi transferowych wytwarzających złożone komponenty 3D, posiadany przez Ciebie ramowy model decyzyjny wskaże właściwy wybór. Współpracuj z doświadczonymi producentami matryc, którzy przynoszą na projekt wiedzę inżynierską, certyfikaty jakości oraz sprawdzoną skuteczność działania — i obserwuj, jak Twoja operacja tłoczenia zapewnia rezultaty potrzebne Twojej firmie.

Najczęściej zadawane pytania dotyczące tłoczenia za pomocą matryc postępujących kontra matryc transferowych

1. Jaka jest różnica między gniazdami progresywnymi a gniazdami przeniesionymi?

W matrycach postępujących taśmy metalowe są obrabiane w kolejnych stacjach, przy czym części pozostają nadal połączone z taśmą nośną — rozwiązanie to idealne dla małych elementów produkowanych w dużych ilościach. W matrycach transferowych płytki są oddzielane na wczesnym etapie procesu i przemieszczane mechanicznie pomiędzy poszczególnymi stacjami, co umożliwia produkcję większych części oraz złożonych geometrii trójwymiarowych. Przesuwanie postępujące osiąga wyższe prędkości (20–1500+ uderzeń na minutę), podczas gdy przesuwanie transferowe zapewnia większą elastyczność przy głębokich tłoczeniach oraz operacjach obejmujących wiele powierzchni. Wybór między tymi technikami zależy od rozmiaru części, jej złożoności geometrycznej oraz wymagań dotyczących objętości produkcji.

2. Jakie są wady tłoczenia z wykorzystaniem matrycy progresywnej?

Wytłaczanie matrycą postępującą ma kilka ograniczeń: wyższe początkowe inwestycje w narzędzia wynikające ze złożoności zintegrowanej wielostanowiskowej konstrukcji, dłuższy czas opracowania (12–20 tygodni), ograniczenia dotyczące rozmiaru wyrobu spowodowane szerokością taśmy nośnej, ograniczone możliwości kształtowania w 3D, ponieważ detale pozostają połączone w trakcie obróbki, oraz bardziej skomplikowane wymagania serwisowe – usterka na jednej stacji może wymagać rozbioru całej matrycy. Dodatkowo zmiany projektowe często wiążą się z istotnym przeprojektowaniem matrycy lub nawet całkowitą jej wymianą, co ogranicza elastyczność w porównaniu do modułowych systemów matryc transferowych.

3. Co to jest matryca postępująca?

Matryca postępująca to narzędzie do tłoczenia metalu, które wykonuje wiele operacji sekwencyjnie, gdy taśma metalowa z cewki przesuwa się przez kolejne stacje przy każdym uderzeniu prasy. Każda stacja wykonuje określone zadania — przebijanie, wykrawanie, gięcie, kształtowanie, kucie lub wytłaczanie — co pozwala uzyskać gotowy detal przy każdym cyklu. Taśma pozostaje połączona za pomocą taśmy nośnej na całym etapie obróbki, umożliwiając wysokoprędkościową produkcję ciągłą, idealną do masowej produkcji małych, złożonych detali o wyjątkowej powtarzalności i ścisłych tolerancjach.

4. Kiedy należy wybrać tłoczenie za pomocą matrycy transferowej zamiast matrycy postępującej?

Wybierz tłoczenie matrycą transferową, gdy Twoje części są zbyt duże do obróbki taśmą nośną, wymagają cech głęboko tłoczonych o jednolitej grubości ścianek, potrzebują operacji kształtowania na wielu powierzchniach lub wymagają złożonych geometrii 3D z wcięciami. Matryce transferowe są również odpowiednie przy niższych do średnich objętościach produkcji, gdzie amortyzacja narzędzi sprzyja niższemu początkowemu inwestycyjnemu kosztowi, a elastyczność projektowa ma znaczenie ze względu na potencjalne przyszłe modyfikacje. Modularna konstrukcja stacji ułatwia konserwację i umożliwia naprawę poszczególnych stacji bez rozmontowywania całej matrycy.

5. Jak określić odpowiedni próg objętości produkcji dla matryc postępujących w porównaniu do matryc transferowych?

Prognozowane objętości różnią się w zależności od zastosowania, ale obowiązują ogólne wytyczne: poniżej 5 000 sztuk rocznie korzystniejsze są matryce transferowe lub inne metody, ze względu na wysokie koszty narzędzi do tłoczenia postępującego; dla zakresu 5 000–50 000 sztuk konieczna jest staranna analiza geometrii i złożoności detalu; dla zakresu 50 000–500 000 sztuk narzędzia do tłoczenia postępującego zazwyczaj uzasadniają się ekonomicznie przy odpowiedniej geometrii detali; natomiast powyżej 500 000 sztuk tłoczenie postępujące jest wyraźnie preferowaną metodą zapewniającą maksymalną wydajność. Partnerzy tacy jak Shaoyi, posiadający certyfikat IATF 16949, mogą dokonać oceny Państwa konkretnych wymagań oraz zalecić optymalne podejście, kierując się całkowitymi kosztami posiadania (TCO), a nie jedynie początkowymi kosztami narzędzi.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —