Transfer die – tłoczenie komponentów samochodowych: techniczny przewodnik inżynierski

STRESZCZENIE

Wytłaczanie matrycowe to precyzyjny proces formowania metalu, w którym poszczególne błyty są oddzielane od taśmy metalowej przedtem przed wejściem do prasy, a następnie przemieszczane mechanicznie między niezależnymi stacjami matrycowymi za pomocą palców lub szyn. Ten stan „swobodny” pozwala na produkcję dużych, głęboko wytłaczanych i skomplikowanych składniki samochodowe wytłaczane matrycą transferową jak ramy podwozia i wahacze zawieszenia, bez ograniczeń związanych z paskiem nośnym. Chociaż generalnie wolniejsze niż tłoczenie na matrycach progresywnych, oferuje lepszą wydajność materiałową i możliwość obróbki skomplikowanych geometrii wymagających obrotu lub przebijania bocznego, co czyni je preferowaną metodą produkcji elementów konstrukcyjnych pojazdów.

Podstawy: Zasada działania wytłaczania matrycowego

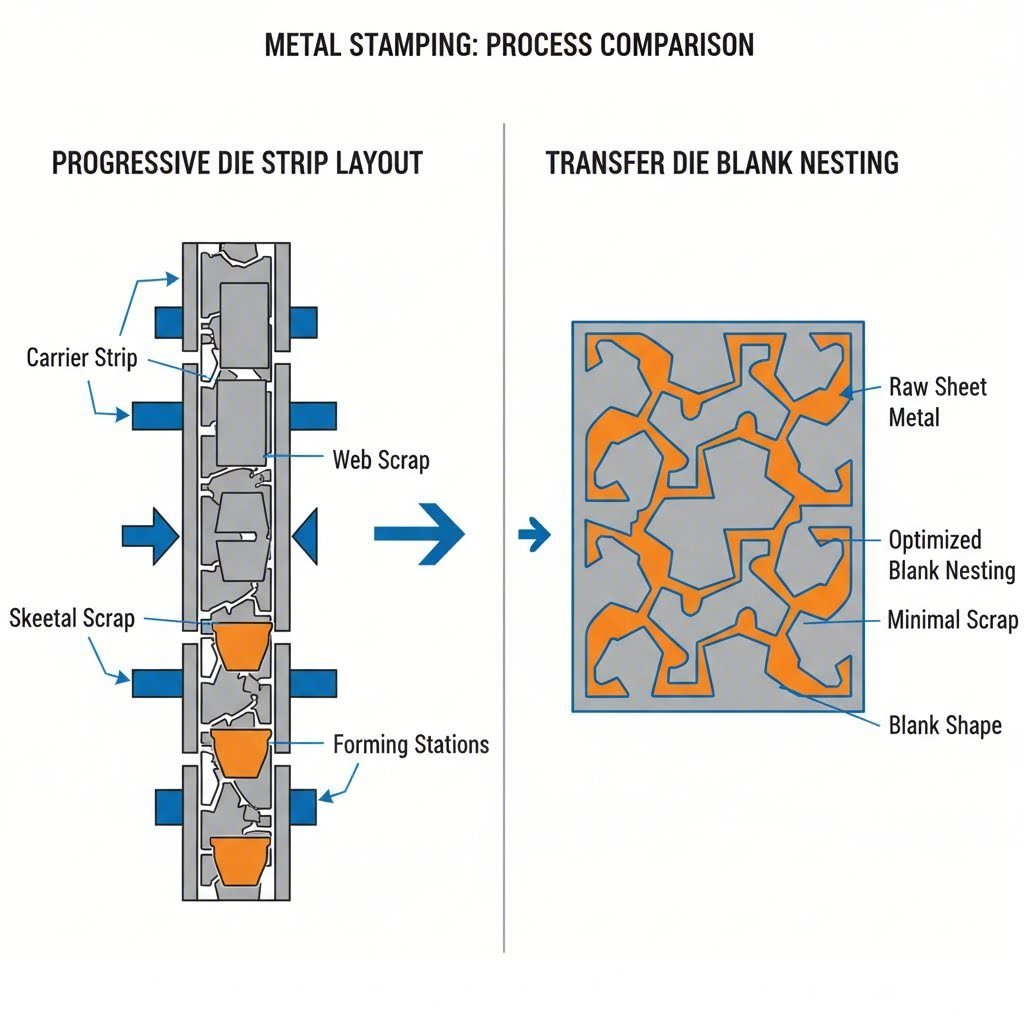

Główne różnice w metodzie tłoczenia transferowego w porównaniu z innymi metodami polegają na sposobie obsługi półfabrykatu. W przypadku tłoczenia progresywnego, element pozostaje połączony z ciągłą taśmą metalową (nośnikiem) podczas przemieszczania się przez poszczególne stacje. Natomiast w tłoczeniu transferowym od razu następuje oddzielenie wykroju od blachy zwijanej. Następnie ten odrębny wykraj jest transportowany z jednej stacji do drugiej za pomocą mechanicznego systemu automatyzacji, zazwyczaj składającego się z szyn napędzanych serwomechanizmami wyposażonych w chwytaki lub palce.

Definiującą zaletą inżynierii tego procesu jest wolny stan. Ponieważ element nie jest przywiązany do metalowej taśmy, można go swobodnie manipulować między stacjami. Można go obracać, przechylać lub przewracać, aby pomieścić złożone operacje formowania, takie jak odwrotne rysowanie lub piercing boczny, które byłyby niemożliwe, gdyby część była nadal przymocowana do cewki. Ta zdolność jest kluczowa dla produkcji samochodowej, gdzie komponenty często mają geometrie nieliniowe i wymagają ścisłych tolerancji na wielu płaszczyznach.

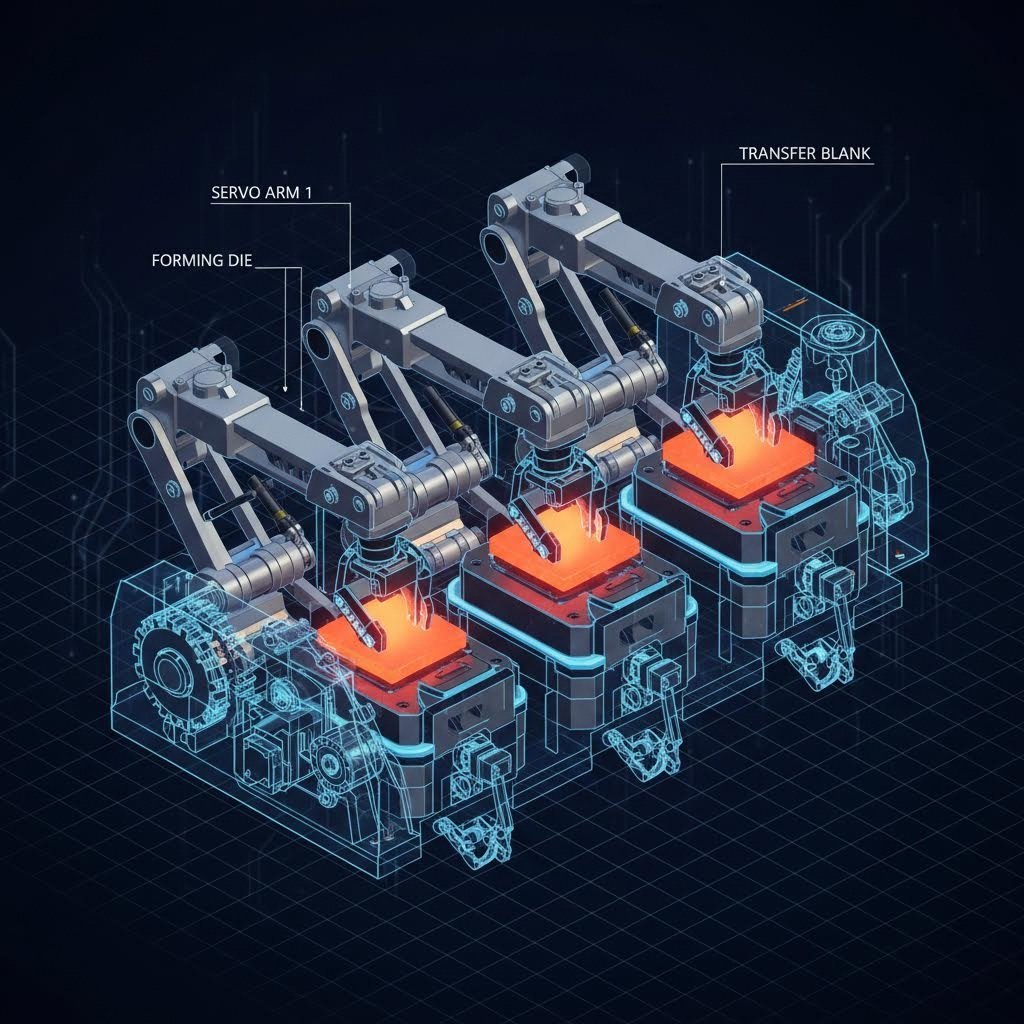

Nowoczesne prasy przenośnikowe, takie jak te wykorzystywane przez Aranda Tooling i innych liderów branży, często integrują technologię serwo, aby zoptymalizować krzywą transferu. Umożliwia to regulowanie profili układu, co pozwala prasie spowolnić w fazie formowania dla lepszego przepływu materiału i przyspieszyć w fazie transferu w celu utrzymania wysokich wskaźników wyjścia.

Przeniesienie przeciw gniazdkowi progresywnemu: dylemat producenta samochodów

W przypadku inżynierów motoryzacyjnych i menedżerów zakupów wybór między transferem a stopniowym stemplowaniem jest często podstawową decyzją produkcyjną. Podczas gdy procesy progresywne są nieporównywalne pod względem prędkości na małych częściach, procesy transferu dominują, gdy rozmiar i złożoność rosną. Poniższe porównanie pokazuje różnice operacyjne, które są kluczowe dla produkcji samochodów.

| Cechy | Wyciskanie przenośne | Stamping progresywny |

|---|---|---|

| Załącznik do części | Wymagania dotyczące bezpieczeństwa | Zestaw do przenośnika |

| Odpowiedni rozmiar części | Średnie do dużych (Ramki, powłoki) | Małe do średnich (przyczepy, klipsy) |

| Efektywność materiałowa | Wysoka (optymalizacja gniazdowania zmniejsza złom) | W przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku, gdy w przypadku |

| Koszt narzędzi | Ogólnie niższe (prostsze niezależne matryce) | Wyższe (zespół złożony z pojedynczą matrią) |

| Prędkość produkcji | Umiarkowane (zazwyczaj 15–60 SPM) | Wysokie (może przekraczać 100+ SPM) |

| Złożoność geometryczna | Wysokie (głębokie tłoczenie, części cylindryczne) | Średnie (ograniczone przez mocowanie paska) |

Kluczowym czynnikiem w tej decyzji jest wykorzystanie materiału. W produkcji samochodowej, gdzie koszty surowców mogą stanowić nawet 70% ceny elementu, możliwość efektywnego rozmieszczania zagęszczeń (nesting) to duża przewaga tłoczenia transferowego. Jak zauważono w analizach technicznych przeprowadzonych przez Standardowa matryca , usunięcie paska nośnego pozwala inżynierom na przesunięcie zagęszczeń (nesting), aby zmaksymalizować wydajność z blachy zwojowej, co stanowi istotną strategię oszczędności kosztów przy masowej produkcji stalowych lub aluminiowych blach o dużej grubości.

Kluczowe zastosowania i komponenty motoryzacyjne

Tłoczenie transferowe jest niezastąpione w przypadku określonych kategorii części samochodowych, gdzie integralność strukturalna spotyka się ze złożonością geometryczną. Proces ten jest najczęściej stosowany do:

- Duże komponenty konstrukcyjne: Ramy chassis, poprzeczne belki i filary wymagają siły prasy oraz rozmiaru stołu typowego dla linii transferowych. Możliwość manipulowania tymi dużymi elementami między stanowiskami zapewnia spójną grubość ścianki i wytrzymałość.

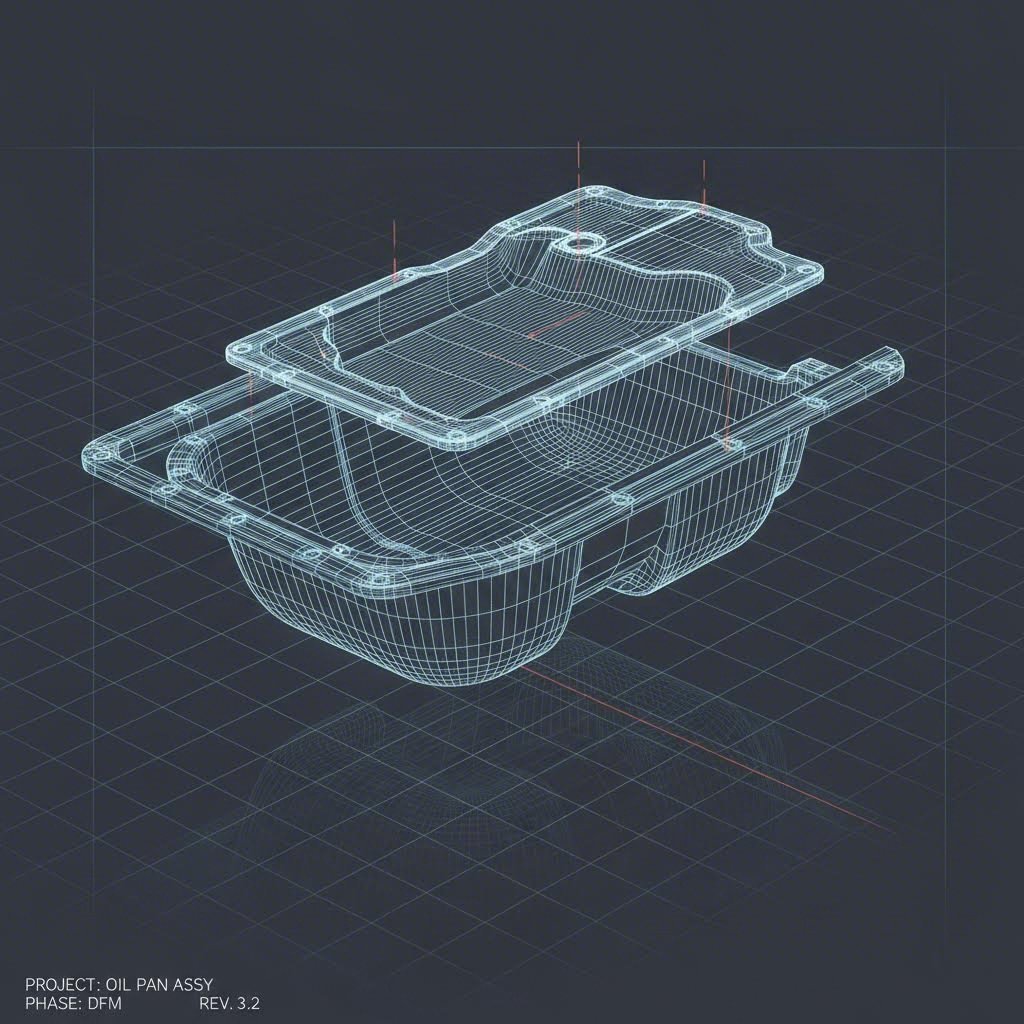

- Elementy głęboko wyciągane: Takie komponenty jak miski olejowe, zbiorniki paliwa i obudowy silników wymagają wyciągania głębokiego, podczas którego metal jest znacznie rozciągany. Stan „wolny” tłoczenia transferowego pozwala materiałowi swobodnie przepływać bez naprężenia wynikającego z nośnika, zmniejszając ryzyko rozerwania lub cieniowania.

- Skomplikowane elementy zawieszenia: Dźwignie zawieszenia i ramy nośne często wymagają operacji na wielu osiach. Systemy transferowe mogą obracać detal, aby wykonać przebijanie lub krawędzowanie na bokach niedostępnych w matrycy progresywnej.

Dla producentów szukających partnera potrafiącego sprostać tym wymagającym specyfikacjom, Shaoyi Metal Technology oferta kompleksowych rozwiązań w zakresie tłoczenia elementów samochodowych. Posiadając certyfikat IATF 16949 oraz prasy o nośności do 600 ton, firma łączy szybkie prototypowanie z produkcją seryjną dla kluczowych komponentów, takich jak wahacze i podwozia.

Zalety techniczne w produkcji samochodowej

Oprócz swobody geometrycznej, tłoczenie matrycami transferowymi oferuje konkretne korzyści inżynierskie, które odpowiadają współczesnym standardom motoryzacyjnym, szczególnie w zakresie lekkich konstrukcji i bezpieczeństwa podczas kolizji.

Obsługa wysokoprzyczynowych stopów

Nowoczesne pojazdy coraz bardziej polegają na użyciu zaawansowanych stali o wysokiej wytrzymałości (AHSS) oraz aluminium, aby zmniejszyć masę przy jednoczesnym zachowaniu bezpieczeństwa. Te materiały charakteryzują się mniejszą kruchością i większymi skłonnościami do sprężystego odkształcenia. Matryce transferowe pozwalają na pośrednie wyżarzanie lub specjalne stacje przebitia, których trudno byłoby zintegrować z taśmą progresywną. Możliwość oddzielenia detalu umożliwia skuteczniejsze centrowanie sił, zmniejszając obciążenie prasy.

Elastyczność procesu i operacje wtórne

Systemy transferowe wyróżniają się integracją operacji wtórnych. Ponieważ podczas transferu część jest dostępna ze wszystkich stron, możliwe jest wykonanie procesów takich jak gwintowanie w matrycy, wklejanie nakrętek czy nawet niewielkie zadania montażowe bezpośrednio w cyklu prasy. Zgodnie z Peterson Enterprises , ta uniwersalność często eliminuje konieczność wykonywania dodatkowych etapów spawania lub obróbki skrawaniem, co redukuje powierzchnię zajmowaną przez linie produkcyjne oraz całkowity koszt detalu.

Etapy procesu: od blanku do gotowego elementu samochodowego

Zrozumienie przepływu operacji pomaga w projektowaniu części zoptymalizowanych pod kątem tej metody. Typowa linia matryc transferowych obejmuje następujące kolejne kroki:

- Wykrawanie: Proces rozpoczyna się od zwoju blachy. Matryca tłoczna wycina początkowy kształt, oddzielając go całkowicie od paska. To właśnie tutaj proces wyraźnie różni się od tłoczenia progresywnego.

- Transferowy: Mechaniczne palce (uchwyty) lub głowice próżniowe opuszczają się, chwytają blank i przesuwają go bocznie do pierwszej stacji formującej.

- Stacje Formujące: Część przemieszcza się przez serię matryc. Stanowisko 1 może wykonywać początkowe wykrojowanie (formowanie misek). Stanowisko 2 może dopracowywać kształt lub przebić otwory. Stanowisko 3 może wykonywać zakładanie brzegów lub obcinanie.

- Wydajność: Gotowa komponent jest wyrzucana na taśmę transportową lub do pojemnika, gotowa do kontroli jakości lub powlekania.

Oprogramowanie symulacyjne odgrywa tutaj kluczową rolę. Jak podkreślił Keysight , inżynierowie używają obecnie «cyfrowych bliźniaków», aby zasymulować ruch transferowy i naprężenia formujące przed rozpoczęciem obróbki stali. To wirtualne sprawdzenie gwarantuje, że palce transferowe nie będą kolidować z matrycą oraz że część nie pęknie podczas operacji głębokiego tłoczenia.

Strategiczne dopasowanie do łańcuchów dostaw motoryzacyjnych

Wytłaczanie za pomocą transferowej formy tłocznikowej reprezentuje optymalne kompromis między szybkością pracy progresywnych form tłocznikowych (które mają trudności z głębokim tłoczeniem i dużymi detalami) a niską szybkością linii tandemowych (gdzie części są ręcznie przenoszone między oddzielnymi prasami). W przypadku elementów wymagających sztywności strukturalnej, efektywnego zużycia materiału oraz złożonego kształtowania pozostaje standardem w samochodowej obróbce metalu.

Podsumowanie

Wybór odpowiedniego procesu tłoczenia jest kalkulacją geometrii, objętości i kosztu materiału. Dla składniki samochodowe wytłaczane matrycą transferową , wartość leży w uniwersalności. Poprzez oddzielenie detalu od taśmy, producenci zyskują swobodę wytwarzania głębszych, mocniejszych i bardziej złożonych części przy jednoczesnym minimalizowaniu kosztownego odpadu. W miarę jak projekty pojazdów nadal preferują lekkie materiały o wysokiej wytrzymałości, kontrolowana precyzja systemów transferowych staje się coraz bardziej kluczowa dla łańcucha dostaw w przemyśle motoryzacyjnym.

Często zadawane pytania

1. Jaka jest główna różnica między tłoczeniem w formie transferowej a tłoczeniem w formie progresywnej?

Główną różnicą jest sposób mocowania części. W tłoczeniu progresywnym część pozostaje przymocowana do nośnej taśmy metalowej aż do ostatniej stacji. W tłoczeniu transferowym, wycięta blacha jest najpierw odcięta od taśmy, a następnie przemieszczana niezależnie między stacjami. Dzięki temu tłocisnka transferowe mogą obsługiwać większe części i głębsze wygiby, które mogłyby odkształcić taśmę nośną.

2. Dlaczego tłoczenie transferowe jest preferowane dla części głęboko wytłaczanych?

Głębokie wytłaczanie wymaga przepływu materiału do wnęki matrycy. Jeśli część jest przymocowana do taśmy (jak w tłoczeniu progresywnym), naprężenie z taśmy ogranicza ten przepływ, co często powoduje pęknięcia lub cieniowanie. Tłoczenie transferowe pozostawia część swobodną, umożliwiając naturalny przepływ materiału i uzyskanie znacznie głębszych, bardziej złożonych kształtów, takich jak miski olejowe czy obudowy silników.

3. Jak tłoczenie transferowe redukuje koszty materiału?

Kluczenie transferowe pozwala na zoptymalizowane „nakładanie” blanków. Ponieważ blaneki są cięte najpierw, mogą być rozmieszczone lub przesunięte na taśmie w sposób minimalizujący odpad metalowy pozostałej siatki. W przeciwieństwie do tego, matryce progresywne wymagają ciągłej taśmy nośnej do transportowania elementów, co z założenia generuje więcej materiału odpadowego.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —