Profesjonalna obróbka blach: od surowca do gotowego elementu

Zrozumienie profesjonalnego wykonywania konstrukcji blacharskich

Czy kiedykolwiek zastanawiałeś się, co oddziela bezbłędny nadwoziem samochodu od skrzywionego projektu garażowego? Odpowiedzią jest profesjonalne wykonanie blacharskie — precyzyjna dziedzina wytwarzania która przekształca płaskie arkusze metalu w złożone elementy nośne używane niemal we wszystkich branżach.

Profesjonalne wykonanie blacharskie to proces przemysłowy cięcia, kształtowania i montażu arkuszy metalowych (zazwyczaj o grubości od 0,5 mm do 6 mm) na gotowe części lub produkty, przy użyciu specjalistycznego sprzętu, certyfikowanych technik oraz kontrolowanych pod względem jakości procedur, spełniających określone dopuszczenia inżynieryjne i normy zgodności branżowej.

W przeciwieństwie do podejść typu DIY lub amatorskich, opartych na podstawowych narzędziach ręcznych i przybliżonych pomiarach, ten proces przemysłowy wymaga zaawansowanego sprzętu, wykwalifikowanych techników oraz rygorystycznego przestrzegania międzynarodowych specyfikacji, takich jak normy tolerancji ISO 2768. Różnica jest większa, niż mogłoby się wydawać — szczególnie wtedy, gdy zależy nam na integralności konstrukcyjnej, zgodności z wymogami bezpieczeństwa i długotrwałej trwałości.

Co odróżnia profesjonalną produkcję

Wyobraź sobie gięcie kawałka aluminium w swojej warsztatowej pracowni a wykonanie tego samego gięcia przez zrobotyzowane stanowisko giątarek zapewniające kontrolowaną powtarzalność. Wyniki są jak niebo z ziemią. Praca na poziomie profesjonalnym gwarantuje:

- Dokładne tolerancje: Pomiary dokładne do ułamków milimetra, co jest kluczowe dla części, które muszą idealnie pasować do siebie

- Integralność materiału: Odpowiednie techniki zapobiegają pękaniom, odkształceniom i koncentracji naprężeń, które osłabiają gotowe komponenty

- Certyfikat zgodności: Dokumentacja potwierdzająca, że części spełniają normy branżowe stosowane w motoryzacji, lotnictwie, medycynie i budownictwie

- Powtarzalności wyników: Nie ważne, czy produkujesz 10, czy 10 000 sztuk – każda z nich odpowiada oryginalnym specyfikacjom

Według TRA-C industrie , precyzyjna obróbka blach jest kluczowa dla sektorów takich jak motoryzacja, aeronautyka, przetwórstwo spożywcze, kolej, energetyka jądrowa i obronność – dziedziny, w których awaria po prostu nie wchodzi w grę.

Fundament przemysłu współczesnej produkcji

Zawodowa obróbka blach stanowi podstawę współczesnego przemysłu. Gdy pomyślisz, że elementy ze stali płaskiej znajdują się w sprzęcie szpitalnym, a także w komercyjnych systemach klimatyzacji, zaczynasz rozumieć, dlaczego wykonanie na poziomie profesjonalnym ma tak duże znaczenie.

Warto również zauważyć różnicę między produkcją blach a ich obróbką. Produkcja koncentruje się na wytwarzaniu surowych arkuszy metalu na dużą skalę, podczas gdy obróbka przekształca te arkusze w niestandardowe komponenty przeznaczone do konkretnych zastosowań. Profesjonalni wykonawcy zapewniają most pomiędzy tymi etapami, wykorzystując ustandaryzowane materiały do tworzenia spersonalizowanych rozwiązań spełniających rygorystyczne wymagania.

W trakcie lektury tego przewodnika poznasz podstawowe procesy definiujące wysoką jakość obróbki, nauczysz się doboru odpowiednich materiałów do danego zastosowania, zrozumiesz zasady projektowania pozwalające obniżyć koszty i poprawić efekty oraz dowiesz się, jak różne branże wykorzystują te możliwości. Niezależnie od tego, czy jesteś inżynierem określającym parametry części, specjalistą ds. zakupów dobierającym dostawców, czy po prostu chcesz dowiedzieć się, jak powstają precyzyjne metalowe komponenty — ten materiał dostarczy Ci niezbędną wiedzę podstawową.

Podstawowe procesy i techniki obróbki

Jak więc z płaskiego metalowego arkusza powstaje precyzyjny komponent? Przekształcenie to odbywa się poprzez starannie skoordynowaną sekwencję procesów – każdy z nich opiera się na poprzednim. Zrozumienie tych technik pozwala lepiej komunikować się z wykonawcami i podejmować bardziej świadome decyzje dotyczące wymagań projektowych.

Profesjonalna obróbka blach opiera się na czterech podstawowych kategoriach procesów: cięciu, kształtowaniu, przebijaniu i łączeniu. Rozłóżmy je na czynniki pierwsze, aby dokładnie zobaczyć, co dzieje się na hali produkcyjnej.

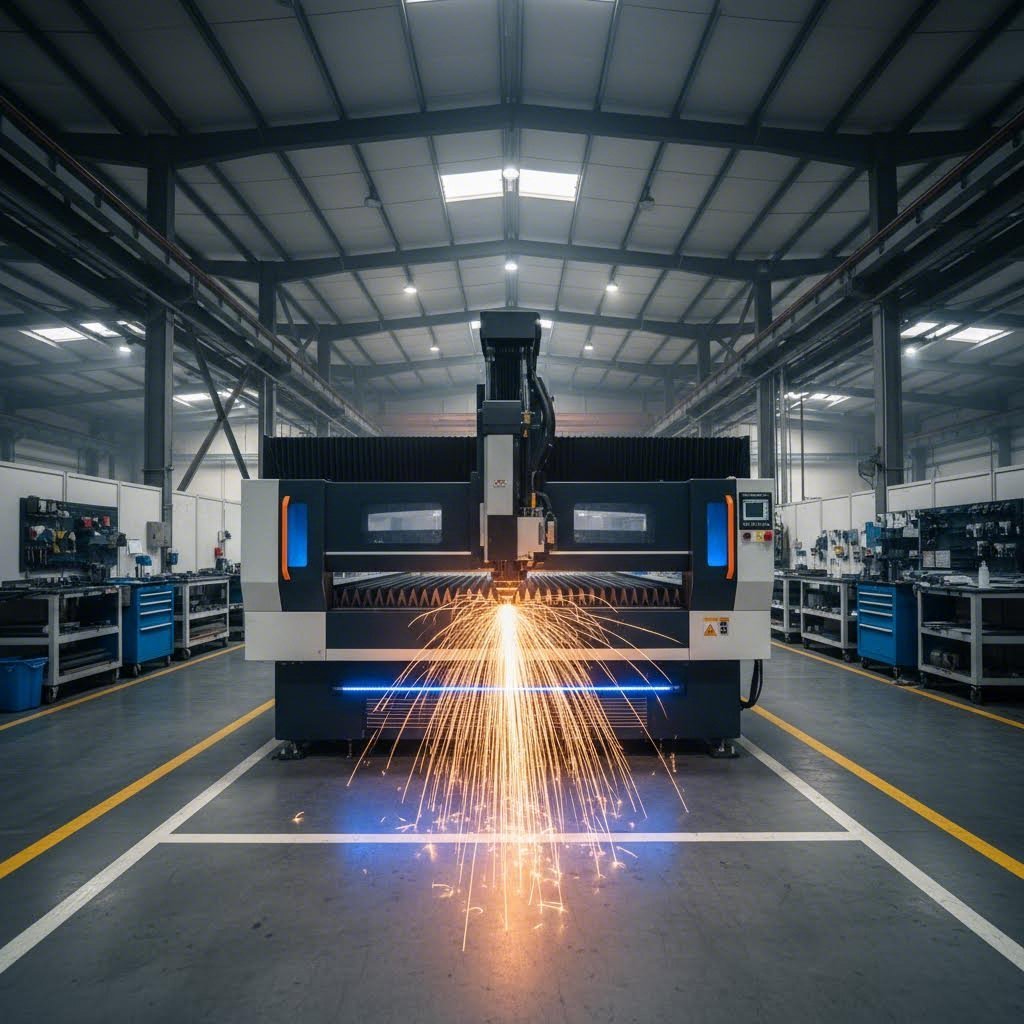

Technologie cięcia i ich zastosowania

Cięcie to początek każdego projektu z zakresu obróbki blach . Cel? Usunięcie nadmiaru materiału i stworzenie dokładnego konturu, jaki wymaga dana część. Ale tutaj pojawia się ciekawostka — wybór metody cięcia drastycznie wpływa na jakość krawędzi, możliwości tolerancji oraz ogólny koszt.

Nowoczesne zakłady produkcyjne oferują zazwyczaj kilka opcji cięcia:

- Cięcie laserowe: Skoncentrowana wiązka lasera topi, wypala lub odparowuje materiał z wyjątkową precyzją. Zgodnie z MetalsCut4U, tnące urządzenia laserowe osiągają dokładność około 0,0125 cala (0,32 mm) i tworzą eleganckie krawędzie o gładkiej powierzchni. Ta metoda doskonale sprawdza się w przypadku skomplikowanych wzorów i minimalizuje odkształcenia materiału, ponieważ ciepło pozostaje zlokalizowane.

- Cięcie plazmowe: Gorący strumień zjonizowanego gazu przecina przewodzące elektrycznie metale z dużą prędkością. Plasma cutters lepiej radzą sobie z grubszymi materiałami niż lasery i stają się coraz bardziej przystępne cenowo. Nowsze modele są wyposażone w mniejsze dysze oraz cieńsze łuki plazmowe, które dorównują dokładnością urządzeniom laserowym.

- Cięcie nożycowe: Proces mechaniczny wykorzystujący przeciwstawne noże do dzielenia blach metalowych. Gilotyna najlepiej sprawdza się przy prostych cięciach grubszych blach i daje czyste, dokładne rezultaty bez zniekształceń termicznych — choć może powodować niewielkie niedoskonałości krawędzi zwane zadziorami.

- Cięcie strumieniem wody: Wysokociśnieniowa woda zmieszana z cząstkami ściernymi przecina metal bez generowania ciepła. Ta technika zachowuje naturalną strukturę materiału i doskonale radzi sobie z skomplikowanymi kształtami. Jest szczególnie przydatna przy obróbce metali wrażliwych na strefy wpływu ciepła.

Którą metodę należy określić? Cięcie laserowe dominuje przy blachach o cienkiej i średniej grubości wymagających złożonych geometrii. Plazma jest bardziej opłacalna przy grubszych materiałach. Cięcie strumieniem wody staje się niezbędne, gdy trzeba całkowicie wyeliminować odkształcenia termiczne.

Techniki kształtowania i łączenia wyjaśnione

Gdy elementy są już wycięte do odpowiedniego kształtu, procesy kształtowania tworzą gięcia, kąty i krzywizny nadające blachom trójwymiarowy charakter. Chodzi o uchwyty, obudowy, komponenty szkieletonowe — wszystko, co wykracza poza płaski materiał.

Profesjonalni wykonawcy stosują kilka metod gięcia i kształtowania:

- Gięcie swobodne: Blacha metalowa jest gięta nad matrycą z kontrolowaną siłą, tworząc elastyczne opcje kątów. Ta technika umożliwia uzyskanie różnych promieni i pozostaje najpowszechniejszym podejściem w przypadku standardowych gięć.

- Wykrawanie (koinowanie): Blacha jest mocno wciskana między wykrojnik a matrycę, zapewniając wyjątkowo precyzyjne i spójne gięcia przy minimalnym odbiciu sprężystym. Ta metoda nadaje się do zastosowań wymagających ścisłych tolerancji.

- Gięcie V-kształtne: Specjalistyczna technika gięcia powietrznego wykorzystująca matryce o kształcie litery V do tworzenia ostrych kątów i precyzyjnych geometrii — powszechnie stosowana przy profesjonalnej produkcji tłoczonych elementów ze blachy.

- Głębokie wyciąganie: Blachy metalowe są wciskane do wnęk matryc, aby tworzyć kształty puste w środku, takie jak puszki, obudowy czy komponenty samochodowe.

- Formowanie hydrauliczne: Metal jest formowany pod wysokim ciśnieniem cieczy w skomplikowane geometrie, wytwarzając lekkie, ale wytrzymałe części często używane w przemyśle motoryzacyjnym i lotniczym.

Operacje przebijania uzupełniają te techniki kształtowania, tworząc otwory, wycięcia i nacięcia w elementach. Maszyny do przebijania CNC automatyzują ten proces, umożliwiając uzyskanie złożonych wzorów z zadziwiającą efektywnością i powtarzalnością.

Na końcu spawanie łączy poszczególne komponenty w gotowe zespoły. Wybrana technika zależy od typu materiału, jego grubości oraz wymagań jakościowych:

- Spawanie MIG (Metal Inert Gas): Wykorzystuje ciągle doprowadzany elektrodę drutową osłanianą gazem obojętnym. Cechuje się uniwersalnością i szybkością przy pracy z różnymi metalami i grubościami.

- Spawanie TIG (Tungsten Inert Gas): Używa niezużywalnej elektrody wolframowej do precyzyjnych, wysokiej jakości spoin — idealne dla cienkich blach, gdzie wymagana jest wyjątkowa kontrola i czyste rezultaty.

- Spawanie punktowe: Stosuje ciśnienie i prąd elektryczny w określonych punktach, aby stworzyć silne, lokalne połączenia. Ta technika spawania oporowego dominuje w produkcji samochodowej.

Jakość spawania ma ogromne znaczenie. AWS D9.1:2018 Sheet Metal Welding Code ustala kwalifikacje, wymagania dotyczące wykonania i wytyczne inspekcji obejmujące blachy stalowe do grubości 6,07 mm. Certyfikowani spawacze AWS reprezentują standard jakości w branży — certyfikat wart sprawdzenia podczas oceny potencjalnych partnerów produkcyjnych.

Teraz, gdy już rozumiesz, jak działają te procesy, kolejnym kluczowym krokiem jest wybór odpowiednich materiałów do ich wykorzystania.

Przewodnik wyboru materiałów i specyfikacji

Wybór odpowiedniego materiału może zadecydować o powodzeniu lub niepowodzeniu Twojego projektu produkcyjnego. Brzmi skomplikowanie? Nie musi tak być. Gdy tylko zrozumiesz, jak właściwości materiałów odpowiadają wymaganiom aplikacji, decyzja staje się znacznie prostsza — a Ty unikniesz kosztownych błędów w przyszłości.

Profesjonalni dostawcy obróbki blach pracują z różnorodnymi metalami, z których każdy oferuje inne zalety w zależności od potrzeb dotyczących wydajności, warunków środowiskowych i ograniczeń budżetowych. Zgodnie z JLCCNC , najczęściej używanymi materiałami są stal nierdzewna, aluminium, stal zimnowalcowana, stal ocynkowana oraz miedź — każdy z nich jest dobierany pod kątem wytrzymałości, trwałości, możliwości kształtowania, efektywności kosztowej i odporności na korozję.

Właściwości materiałowe i charakterystyka eksploatacyjna

Przed przejściem do szczegółowych materiałów rozważ te kluczowe czynniki, które powinny kierować Twoim wyborem:

- Wymagania mechaniczne: Jakie obciążenia, naprężenia lub uderzenia będzie musiał wytrzymać element?

- Wpływ środowiska naturalnego: Czy komponent będzie narażony na wilgoć, chemikalia lub skrajne temperatury?

- Wymagania dotyczące formowania: Jak skomplikowane są gięcia, tłoczenia i kształty?

- Ograniczenia związane z wagą: Czy Twoje zastosowanie wymaga lekkich rozwiązań?

- Parametry budżetowe: Jaki koszt na sztukę może ponieść Twój projekt?

Oto porównanie najpopularniejszych materiałów pod względem kluczowych cech eksploatacyjnych:

| Materiał | Podstawowe właściwości | Powszechne gaury | Odporność na korozję | Typowe zastosowania |

|---|---|---|---|---|

| Stal nierdzewna (304/316) | Wysoka wytrzymałość, doskonała trwałość, samołuszcząca się warstwa tlenkowa | 16–26 kaliber (1,5 mm – 0,45 mm) | Doskonała — szczególnie gatunek 316 w środowiskach morskich/chemicznych | Przetwórstwo żywności, sprzęt medyczny, architektura zewnętrzna, elementy morskie |

| Aluminium (5052/6061) | Lekki (1/3 gęstości stali), dobra wytrzymałość względnem wagi, naturalna ochrona tlenkowa | 14–24 kaliber (1,6 mm – 0,5 mm) | Bardzo dobra — naturalnie odporna na rdzę, dobrze sprawdza się w obszarach nadmorskich | Części lotnicze, obudowy elektroniczne, tablice informacyjne, panele samochodowe |

| Zimnopressowany stal | Wysoka precyzja, gładka powierzchnia, doskonała formowalność, łatwe do spawania | 10–26 kaliber (3,4 mm – 0,45 mm) | Słabe — wymaga powłoki lub malowania w celu ochrony | Części samochodowe, obudowy urządzeń, ramy mebli, elementy konstrukcyjne wnętrz |

| Stal galwanizowana | Pomalowane cynkiem w celu ochrony, średnia wytrzymałość, opłacalne | 12–26 kalibru (2,7 mm – 0,45 mm) | Dobre — warstwa cynku zapewnia ochronę ofiarną | Kanały wentylacyjne, dachy, ogrodzenia, osłony zewnętrzne |

| Miedź | Doskonała przewodność elektryczna i termiczna, właściwości przeciwdrobnoustrojowe, tworzy ochronny nalot patyny | 16–24 kalibru (1,3 mm – 0,5 mm) | Doskonałe — z czasem tworzy ochronny nalot patyny | Elementy elektryczne, wymienniki ciepła, elementy dekoracyjne, pokrycia dachowe |

Pod względem wytrzymałości stal nierdzewna i stal zimnogięta są najwydajniejsze, podczas gdy aluminium oferuje największą przewagę w kwestii wagi. W zakresie odporności na korozję stal nierdzewna i miedź znacznie przewyższają inne materiały — dzięki czemu są idealne do stosowania w trudnych lub wilgotnych warunkach.

Dopasowanie materiałów do wymagań zastosowania

Równie ważne jest zrozumienie specyfikacji kalibrów. W przeciwieństwie do standardowych pomiarów metrycznych, gdzie grubość podawana jest bezpośrednio w milimetrach, system kalibrów działa odwrotnie — niższy numer kalibru oznacza grubszy materiał. Zgodnie z Xometry, 10 kalibru standardowa stal płyt ma grubość około 3,4 mm (0,1345 cala), podczas gdy 26 kalibru ma tylko około 0,45 mm grubości (należy pamiętać, że grubość kalibru różni się w zależności od stali, aluminium i ocynkowanych metali) .

Oto jak dopasować grubość do danego zastosowania:

- Elementy konstrukcyjne o dużej nośności :kaliber 10-14 zapewnia sztywność niezbędną w zastosowaniach obciążeniowych, takich jak elementy podwozia czy ramy urządzeń przemysłowych

- Standardowe obudowy i osłony: gatunek 16-20 zapewnia równowagę między wytrzymałością a kutejlnością — idealny dla szaf elektrycznych, obudów urządzeń i sprzętu HVAC

- Lekkie elementy precyzyjne: gatunek 22-26 nadaje się do paneli dekoracyjnych, obudów elektronicznych oraz komponentów, gdzie ważna jest redukcja masy

Oprócz standardowych opcji, materiały specjalistyczne służą niszowym zastosowaniom. Miedź powlekana ołowiem zapewnia lepszą ochronę przed korozją w dachach przeznaczonych do projektów renowacji zabytków. Metal perforowany oferuje wentylację i rozwiązania estetyczne dla fasad architektonicznych. Metal strunowy służy do wykonywania chodników, osłon i ekranów tam, gdzie liczą się wytrzymałość i przejrzystość.

Prawidłowy wybór materiału zależy od jednoczesnego zrównoważenia wielu czynników. Stal nierdzewna oferuje niezrównaną trwałość, ale jest droższa na jednostkę objętości. Aluminium pozwala zaoszczędzić na masie, ale może wymagać dodatkowych obróbek powierzchniowych w niektórych środowiskach. Stal walcowana na zimno to najbardziej opłacalna opcja, gdy warunki użytkowania w pomieszczeniach pozwalają na stosowanie powłok ochronnych.

Po wybraniu materiału kolejnym wyzwaniem staje się projektowanie elementów, które można skutecznie wytwarzać — i właśnie tutaj przydają się zasady projektowania pod kątem technologii (DFM).

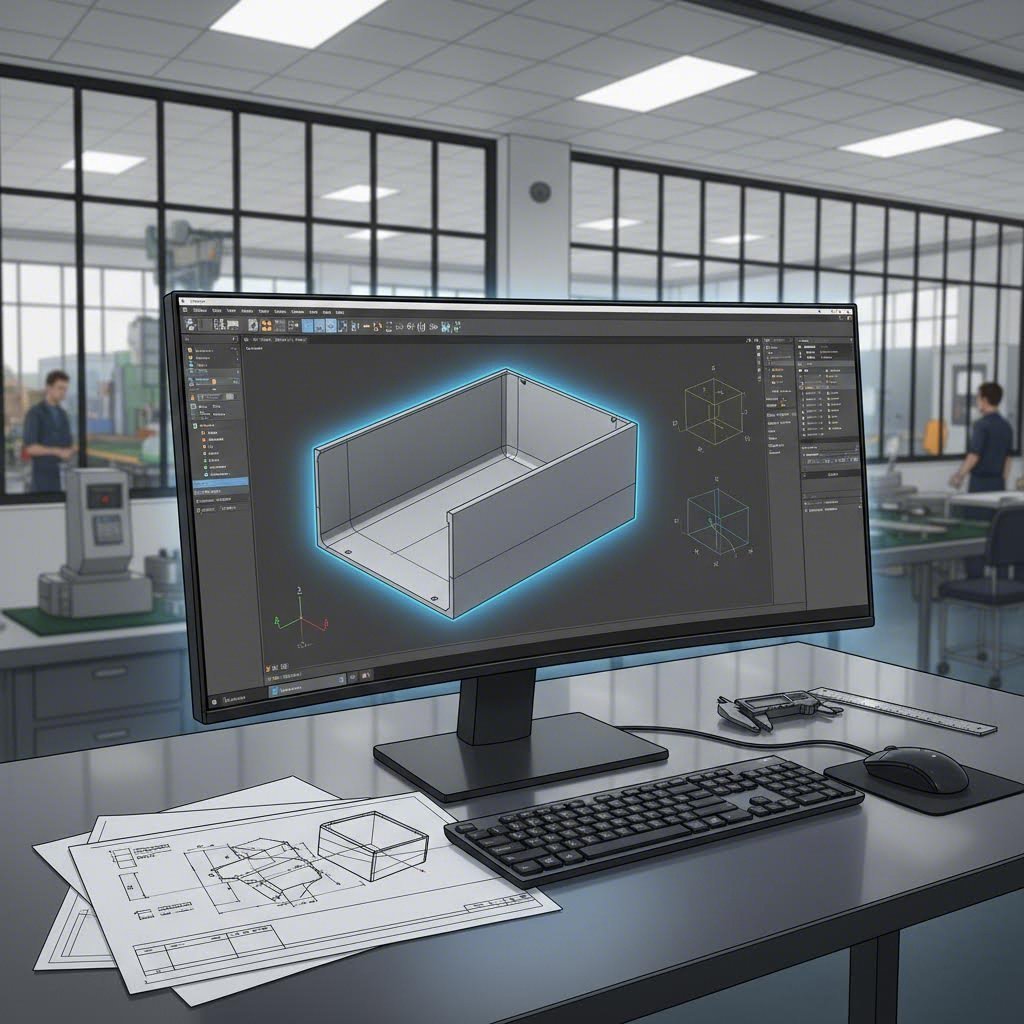

Najlepsze praktyki projektowania pod kątem technologii wytwarzania

Wybrałeś idealny materiał i znasz dostępne procesy produkcyjne. Nadchodzi kluczowe pytanie: czy Twój projekt rzeczywiście zadziała na hali produkcyjnej? Właśnie w tym momencie projektowanie pod kątem technologii (DFM) staje się Twoją ukrytą bronią umożliwiającą obniżenie kosztów, poprawę jakości i szybsze uzyskanie komponentów.

Traktuj DFM jako projektowanie z myślą o końcowym efekcie. Gdy Twój model CAD uwzględnia sposób, w jaki metal zachowuje się podczas gięcia, cięcia i formowania, eliminujesz „opory produkcyjne”, które powodują wzrost cen i wydłużają terminy realizacji. Zgodnie z Consac Industries , zmiany projektowe stają się wykładniczo droższe w miarę postępu projektu — dlatego konieczne jest wcześniejsze zwrócenie uwagi na możliwość produkcji.

Podstawowe zasady DFM dla blach

Wyobraź sobie, że zbyt ostro zginasz kawałek tektury. Zewnętrzna krawędź pęka, prawda? Metal zachowuje się podobnie. Każdy proces wytwarzania ma ograniczenia fizyczne, a projektowanie zgodnie z tymi ograniczeniami zapewnia, że Twoje elementy wyjdą poprawnie już za pierwszym razem.

Oto podstawowe wytyczne DFM, których powinien przestrzegać każdy projektant:

- Zachowaj odpowiednie promienie gięcia: Wewnętrzny łuk gięcia powinien mieć co najmniej taką samą wartość jak grubość materiału. Projektowanie wszystkich gięć z jednakowymi promieniami pozwala wykonawcom na użycie jednego narzędzia do każdego zgięcia — oszczędza to czas przygotowania i zmniejsza Twoje koszty.

- Poprawnie rozmieść otwory względem gięć: Utrzymuj odległość otworów co najmniej 2× grubości materiału od miejsca gięcia. Gdy otwory znajdują się zbyt blisko, rozciąganie podczas gięcia spowoduje ich owalizację, przez co niemożliwe będzie dokładne wprowadzenie śrub lub pinów.

- Dołącz cięcia kompensacyjne przy gięciach: Podczas gięcia metalu wzdłuż płaskiego brzegu materiał ma tendencję do pękania w narożnikach. Dodanie małych prostokątnych lub okrągłych wycięć na końcach linii gięcia — zazwyczaj o wymiarach 1 do 1,5 grubości materiału — zapobiega odkształceniom i gwarantuje czyste, profesjonalne wykończenie.

- Przestrzegaj minimalnych długości płata Część zgębia w Twoim projekcie musi mieć wystarczającą powierzchnię, aby narzędzia mogły ją uchwycić. Zgodnie z zaleceniami Norck, płaty powinny mieć co najmniej 4-krotną grubość materiału. Krótsze, tzw. 'nielegalne' płaty wymagają specjalnych, drogich narzędzi, które mogą podwoić koszty produkcji.

- Projektuj z uwzględnieniem kierunku ziarna Blachy metalowe mają strukturę ziarna powstałą w procesie walcowania na hucie — podobnie jak drewno. Gięcie równoległe do tego ziarna znacznie zwiększa ryzyko pęknięć. Obrócenie gięcia prostopadle do ziarna zapobiega uszkodzeniom detali miesiącami po dostawie.

- Unikaj wąskich wycięć i szczelin Laserowe nożyce generują intensywne ciepło. Bardzo cienkie elementy (o szerokości mniejszej niż 1,5 grubości materiału) mogą ulec odkształceniom lub skręceniu podczas cięcia. Zachowanie szerszych wycięć zapewnia płaskość części i prawidłowe pasowanie do zespołów.

- Używaj standardowych średnic otworów: Określenie otworu o średnicy 5,123 mm oznacza, że producent musi dostarczyć specjalny wiertło. Użycie standardowych rozmiarów, takich jak 5 mm, 6 mm lub typowych wymiarów imperialnych, pozwala na szybkie przebijanie przy użyciu istniejących narzędzi — znacznie przyspieszając realizację zamówienia.

Zrozumienie współczynnika K ma również znaczenie dla dokładnego opracowania rozwinięcia płaskiego. Zgodnie z Przewodnikiem projektowania Geomiq , współczynnik K reprezentuje stosunek położenia osi neutralnej do grubości materiału, w zakresie od 0 do 0,5. Prawidłowe wprowadzenie tej wartości w oprogramowaniu CAD zapewnia, że wygięte części dokładnie odpowiadają zamierzonym wymiarom.

Typowe błędy projektowe, których należy unikać

Nawet doświadczeni inżynierowie wpadają w te pułapki. Oto na co należy uważać:

- Zbyt ciasne tolerancje: Określanie tolerancji poniżej ±0,005 cala drastycznie zwiększa koszty. Standardowe procesy blacharskie osiągają opłacalnie tolerancje od ±0,010 do ±0,030 cala — dokładniejsze specyfikacje należy rezerwować wyłącznie dla elementów, które rzeczywiście tego wymagają.

- Ignorowanie odbicia sprężystego: Metal jest nieco sprężysty. Gdy wyginasz go pod kątem 90 stopni i zwalniasz, naturalnie wraca do około 88 lub 89 stopni. Wprowadzenie elastyczności w specyfikacjach tolerancji tam, gdzie idealne kąty nie są kluczowe, utrzymuje rozsądne koszty kontroli jakości.

- Zapominanie o grubości powłoki: Powłoka proszkowa i inne powłoki powierzchniowe dodają mierzalną grubość. Pominięcie tego faktu przy obliczaniu tolerancji prowadzi później do problemów z montażem.

- Zaniedbywanie dostępu podczas montażu: Ukryte łączniki mogą wyglądać lepiej estetycznie, ale znacznie wydłużają czas montażu. Zapewnij wystarczającą przestrzeń dla narzędzi podczas końcowego montażu — to przekłada się na niższe koszty pracy.

Najlepsze podejście? Współpracuj z doświadczonymi wytwórcami już na etapie projektowania. Potrafią wykryć potencjalne problemy, zanim staną się kosztownymi ustawkami — zapobieganie zawsze jest tańsze niż naprawianie.

Gdy Twój projekt jest zoptymalizowany pod kątem możliwości produkcyjnych, kolejzym krokiem jest zrozumienie, jak te zasady stosują się w różnych branżach i ich specyficznych wymaganiach.

Zastosowania w przemyśle i przykłady użycia

Gdzie właściwie profesjonalna obróbka blach występuje w rzeczywistym świecie? Odpowiedź może Cię zaskoczyć — te precyzyjne elementy są dosłownie wszędzie, od systemu klimatyzacji chłodzącego Twoje biuro po sprzęt medyczny w lokalnym szpitalu. Zrozumienie, jak różne branże wykorzystują tę możliwość produkcyjną, pomaga docenić, dlaczego jakość jest tak ważna.

Według MakerVerse , obróbka blach tworzy trwałe, precyzyjne elementy w niemal każdym sektorze poprzez cięcie, gięcie i montaż blach w komponenty o wyjątkowej wytrzymałości, elastyczności i dokładności. Przyjrzyjmy się konkretnym zastosowaniom, które napędzają popyt na profesjonalne usługi.

Zastosowania komercyjne i przemysłowe

Projekty komercyjne wymagają możliwości produkcyjnych daleko przekraczających te potrzebne w budownictwie mieszkaniowym. Skala jest większa, dopuszczalne odchyłki są często mniejsze, a wymagania dotyczące zgodności znacznie się zwiększają.

Systemy HVAC i infrastruktura budynków:

- Kanały wentylacyjne i urządzenia do przetwarzania powietrza: Blachy aluminiowe oraz ocynkowane stanowią główne kanały, kolana i łączniki transportujące kondycjonowane powietrze przez całe budynki komercyjne. Zgodnie z danymi firmy Seather Technology, aluminium doskonale radzi sobie z wysokimi temperaturami i odpiera korozję – dzięki czemu systemy działają efektywnie przez lata bez awarii spowodowanych rdzą.

- Obudowy sprzętu: Jednostki klimatyzacyjne, urządzenia dachowe oraz obudowy pomieszczeń technicznych wymagają wykonania odpornego na warunki atmosferyczne, które wytrzymuje skrajne temperatury i wilgoć.

- Komponenty wentylacyjne: Prowadnice, kratki i dyfuzory wymagają precyzyjnego wykonania w celu zapewnienia odpowiedniej kontroli przepływu powietrza i komfortu w budynkach.

Budownictwo komercyjne i architektura:

- Systemy pokryć dachowych metalowych: Płyny z zakładem stojącym, blachy uszczelniające i listwy wykończeniowe chronią konstrukcje komercyjne, zapewniając jednocześnie walory estetyczne. Profesjonalne wykonanie gwarantuje szczelność na wodę, spełniającą wymagania gwarancyjne.

- Obłożenia architektoniczne: Niestandardowe panele metalowe tworzą imponujące elewacje budynków — np. nowoczesne wieżowce, lokale handlowe i budynki instytucjonalne, gdzie wygląd jest równie ważny jak funkcjonalność.

- Elementy konstrukcyjne: Zawiesia, podpory i elementy ramowe stanowią niewidzialny szkielet, który zapewnia bezpieczeństwo i stabilność budynkom.

Restauracje i gastronomia:

- Powierzchnie robocze ze stali nierdzewnej: Stoły przygotowawcze, ladie i stanowiska serwiskowe wymagają wykonania certyfikowanego przez NSF, spełniającego rygorystyczne standardy higieny.

- Odrywy i wentylacja: Kuchnie komercyjne zależą od odpowiednio wyprodukowanych systemów odrywowych, które bezpiecznie usuwają dym, tłuszcz i ciepło.

- Obudowy urządzeń: Płyty do chłodni pancernej, obudowy chłodnicze i stacje podgrzewania zaczynają się jako płaskie arkusze metalu.

Opieka zdrowotna i medycyna:

- Sprzęt szpitalny: Łóżka, szafki, wózki i systemy przechowywania wykonane są ze stali nierdzewnej, która wytrzymuje intensywne protokoły czyszczenia i ciągłe użytkowanie.

- Obudowy urządzeń diagnostycznych: Skalery CT, sprzęt rentgenowski i instrumenty laboratoryjne wymagają precyzyjnych obudów o małych tolerancjach i gładkich powierzchniach.

- Meble chirurgiczne: Stoły operacyjne, tace na instrumenty i mobilne stanowiska pracy wymagają właściwości przeciwbakteryjnych oraz bezszwowej konstrukcji.

Wymagania specjalistycznych sektorów

Co odróżnia wyroby budowlane mieszkalne od komercyjnych? Różnice są głębsze, niż można się spodziewać — a ich zrozumienie pozwala wyjaśnić, dlaczego w branży takie usługi jak profesjonalna obróbka blach dla przemysłu lotniczego lub profesjonalna obróbka blach OEM są oferowane w wyższych cenach.

Według Sheffield Metals projekty komercyjne różnią się od mieszkaniowych pod kilkoma kluczowymi względami:

- Złożoność instalacji: Zadania komercyjne zazwyczaj wymagają systemów z zakładanym fałdem zamiast prostszych rozwiązań z widocznymi elementami łączącymi. Te pierwsze wymagają specjalistycznych zacisków, precyzyjnego rozmieszczenia zgodnie z dokumentacją techniczną oraz często mechanicznego zamykania fałdu — umiejętności, których opanowanie wymaga znaczącego szkolenia.

- Sztywność harmonogramu: Klienci indywidualni dostosowują się do grafiku wykonawcy. Generalni wykonawcy inwestycji komercyjnych narzucają terminy i oczekują, że wykonawcy dachów będą współdziałać równocześnie z wieloma branżami. Opóźnienia pociągają za sobą kosztowne skutki.

- Wymagania robocze: Obiekty rządowe i miejsca chronione mogą wymagać sprawdzenia przeszłości wszystkich pracowników. Znalezienie wykwalifikowanych instalatorów spełniających zarówno wymagania kwalifikacyjne, jak i bezpieczeństwa znacznie ogranicza dostępny pula pracowników.

- Struktura płatności: Projekty komercyjne często obejmują płatności etapowe, przy czym 10% kwoty jest zatrzymanych do zakończenia projektu – czasem nawet kilka miesięcy po ukończeniu prac.

- Wymagania ubezpieczeniowe: Dodatkowe ubezpieczenie odpowiedzialności cywilnej za pojazdy, sprzęt i większe załogi staje się obowiązkowe w umowach komercyjnych.

Zastosowania mieszkaniowe i ozdobne:

Prace mieszkaniowe przebiegają inaczej, ale nadal wymagają profesjonalnego wykonania:

- Elementy architektoniczne na zamówienie: Ozdobne balustrady, elementy pergoli i konstrukcje ogrodowe, gdzie estetyka łączy się z trwałością.

- Dachy i blachy uszczelniające: Czapeczki kominkowe, doliny dachowe i detale wykończeniowe na zamówienie chroniące dom przed przenikaniem wody.

- Elementy klimatyzacji, wentylacji i ogrzewania: Elementy instalacji wentylacyjnych, podpory urządzeń i akcesoria wentylacyjne dobrane pod kątem systemów mieszkaniowych.

- Metalowe elementy ozdobne: Bramy, ogrodzenia, dekoracyjne panele oraz instalacje artystyczne wymagające zarówno umiejętności wyrobu, jak i perfekcyjnego wykończenia.

Lotnictwo i motoryzacja:

Te branże reprezentują szczyt precyzji w wyrobie:

- Elementy konstrukcyjne samolotów: Płaszczyzny kadłuba, sekcje skrzydeł, wsporniki oraz osłony cieplne wytwarzane z blach aluminiowych i tytanowych – gdzie awaria fizycznie nie wchodzi w grę.

- Elementy nadwozia samochodowego: Drzwi, maski, błotniki oraz elementy ram chassis zaprojektowane pod kątem odporności na zderzenia i optymalizacji masy.

- Systemy wydechowe: Lekkie, odporne na wysoką temperaturę komponenty, takie jak rury i obudowy katalizatorów, które wytrzymują ekstremalne temperatury.

Wymagania dotyczące produkcji blacharskiej w profesjonalnym lotnictwie znacznie przekraczają standardowe prace komercyjne. Tolerancje zmniejszają się do ułamków milimetra. Certyfikaty materiałów muszą być śledzone aż do pierwotnych źródeł hutniczych. Protokoły inspekcji zwiększają się w sposób znaczący.

Niezależnie od tego, czy pozyskujesz komponenty na potrzeby projektu budowlanego, czy oceniasz opcje cenowe profesjonalnej produkcji blacharskiej w Chinach na masową skalę, zrozumienie wymagań specyficznych dla danej aplikacji pozwala lepiej komunikować się z wykonawcami i zapewnia otrzymanie części rzeczywiście spełniających oczekiwania w docelowym środowisku.

Skoro już wiesz, gdzie trafiają produkowane komponenty, kolejne kluczowe pytanie brzmi: jak znaleźć wykonawców zdolnych dostarczyć jakość odpowiadającą wymaganiom Twojej aplikacji?

Standardy jakości i certyfikaty zawodowe

Jak odróżnić profesjonalną fabrykę obróbki blach od podstawowego warsztatu wyposażonego w przestarzałe urządzenia? Odpowiedź zależy często od posiadanych certyfikatów, procedur kontroli jakości oraz możliwości operacyjnych, które oddzielają wytwórców światowej klasy od tych działających powierzchownie.

Gdy zakupujesz precyzyjne komponenty — szczególnie na potrzeby wymagających zastosowań, takich jak przemysł motoryzacyjny, lotniczy lub sprzęt medyczny — jakość to nie tylko miły dodatek. To fundament, który decyduje o tym, czy Twoje części będą działać niezawodnie, czy też ulegną katastrofalnej awarii w trakcie użytkowania. Zrozumienie, jakie wskaźniki jakości należy brać pod uwagę, pozwala podejmować lepsze decyzje zakupowe i unikać kosztownych błędów.

Kluczowe certyfikaty jakości, na które warto zwrócić uwagę

Certyfikaty stanowią potwierdzenie zewnętrzne, że systemy, procesy i wyroby producenta spełniają rygorystyczne międzynarodowe standardy. To nie są tylko tablice na ścianie — reprezentują one udokumentowane systemy zarządzania jakością gwarantujące spójność w realizacji każdego projektu.

Certyfikat IATF 16949 dla zastosowań motoryzacyjnych:

Jeśli zakupujesz komponenty do łańcucha dostaw motoryzacyjnych, certyfikat IATF 16949 powinien być priorytetem na liście wymagań. Zgodnie z Meridian Cable Assemblies , ten certyfikat został utworzony w 1999 roku przez Międzynarodowe Forum Zadań Motoryzacyjnych (International Automotive Task Force) — konsorcjum stowarzyszeń branżowych i producentów motoryzacyjnych działających we współpracy z Międzynarodową Organizacją Normalizacyjną (ISO). Certyfikat ten wprowadza jednolitość w systemach oceny i certyfikacji na całym świecie w łańcuchu dostaw motoryzacyjnych.

Co właściwie oznacza IATF 16949? Według National Quality Assurance Limited (NQA), świadczy to o tym, że firma opracowała „zorientowany na procesy system zarządzania jakością, który zapewnia ciągłą poprawę, zapobieganie wadom oraz ograniczenie zmienności i marnotrawstwa”. Tym samym podejście systematyczne prowadzi do procesów produkcyjnych, które konsekwentnie dostarczają części i zespołów motoryzacyjnych na odpowiednim poziomie jakości.

Wielcy producenci samochodów, tacy jak BMW, Stellantis (Chrysler, Dodge, Jeep) oraz Ford Motor Company, wymagają od swoich partnerów w łańcuchu dostaw posiadania certyfikatu IATF 16949. Firmy takie jak Shaoyi (Ningbo) Metal Technology posiadają certyfikat dla swoich niestandardowych części ze stali i precyzyjnych złożonych elementów — potwierdzający ich zdolność do produkcji podwozi, zawieszeń oraz komponentów strukturalnych zgodnych ze standardami przemysłu motoryzacyjnego.

Certyfikaty spawalnicze AWS:

W przypadku zestawów wytworzonych metodą spawania certyfikaty AWS (American Welding Society) odgrywają ogromną rolę. Kod spawalniczy AWS D9.1 dla blach cienkich określa kwalifikacje, wymagania dotyczące wykonania oraz wytyczne kontroli obejmujące blachy o grubości do 6,07 mm. Certyfikowani spawacze AWS udowodnili swoje umiejętności poprzez rygorystyczne testy – a nie tylko deklarują ekspertyzę.

System zarządzania jakością ISO 9001:

Ten podstawowy certyfikat obejmuje systemy zarządzania jakością w różnych branżach. Choć mniej specjalistyczny niż IATF 16949, certyfikat ISO 9001 świadczy o tym, że dostawca posiada udokumentowane procesy zapewniające ciągłe spełnianie wymagań klientów oraz obowiązujących norm regulacyjnych.

Certyfikaty ISO/ITAR dla zastosowań specjalistycznych:

Według Cienkie elementy metalowe , zawsze sprawdzaj, czy wybrani producenci posiadają certyfikaty ISO lub ITAR, jeśli Twój produkt tego wymaga. Certyfikat ITAR (International Traffic in Arms Regulations) gwarantuje odpowiednie śledzenie dokumentacji i możliwość śledzenia — co jest niezbędne w zastosowaniach wojskowych i lotniczych.

Standardy inspekcji i testowania

Certyfikaty zakładają systemy, ale protokoły inspekcji zapewniają, że każdy element faktycznie spełnia określone parametry. Profesjonalni producenci stosują kontrolę jakości w wielu aspektach:

Zgodnie z firmą YEEN Technology, standardy kontroli jakości w obróbce blach metalowych obejmują:

- Weryfikacja dokładności wymiarowej: Standardy krajowe zazwyczaj wymagają tolerancji liniowych wymiarów w zakresie od ±0,1 mm do ±1 mm, mierzonych suwmiarkami i mikrometrami. Na wymiary krytyczne, takie jak otwory czy szerokość szczelin, nakładane są jeszcze bardziej rygorystyczne wymagania.

- Badanie jakości powierzchni: Powierzchnie blach stalowych są sprawdzane pod kątem pęknięć, zadrapań i wgnieceń. Chropowatość powierzchni musi spełniać specyfikacje projektowe, co jest weryfikowane przez kontrolę wzrokową połączoną z pomiarami przy użyciu instrumentów do pomiaru chropowatości.

- Badania wytrzymałości konstrukcyjnej: Badania rozciągania i zginania potwierdzają właściwości mechaniczne, zapewniając, że elementy posiadają wystarczającą wytrzymałość i ciągliwość dla zastosowań praktycznych.

- Weryfikacja surowców: Kontrola jakości rozpoczyna się od samego źródła — inspekcja certyfikatów materiałów i parametrów specyfikacji w celu potwierdzenia, że blachy spełniają wymagania projektowe już przed rozpoczęciem cięcia.

Profesjonalne operacje łączą kompletną inspekcję krytycznych wymiarów z kontrolą próbkową dla masowo produkowanych elementów. To zrównoważone podejście pozwala wykrywać wady, nie powodując jednocześnie wąskich gardeł spowalniających produkcję.

Kluczowe wskaźniki jakości, które powinni ocenić nabywcy:

- Szybkie wytwarzanie prototypów: Czy producent może szybko wykonać części prototypowe w celu weryfikacji przed rozpoczęciem produkcji narzędzi? Profesjonalne zakłady, takie jak Shaoyi, oferują szybkie prototypowanie w ciągu 5 dni — umożliwiając sprawdzenie pasowania i funkcjonalności przed skalowaniem produkcji.

- Czas otrzymania wyceny: Jak długo trwa otrzymanie szczegółowych wycen? Producenti posiadający efektywne systemy mogą dostarczyć oferty w ciągu kilku godzin zamiast dni. Na przykład odpowiedź w ciągu 12 godzin wskazuje na zoptymalizowane operacje i możliwości inżynieryjne.

- Kompleksowe wsparcie DFM: Czy producent oferuje informacje zwrotne dotyczące projektu, aby zoptymalizować Twoje elementy pod kątem łatwości produkcji? Profesjonalni partnerzy aktywnie analizują projekty, identyfikując potencjalne problemy zanim staną się kosztownymi ustawkami.

- Powtarzalność serii produkcyjnych: Niektóre partie nie powinny być wyjątkowe, podczas gdy inne są niemal nieprzydatne. Zapytaj o spójność jakościową między seriami — rzetelni producenci utrzymują ścisłą statystyczną kontrolę procesu.

- Systemy śledzenia: Czy producent może wyśledzić dowolny element w historii produkcji? Śledzenie jakości dźwięku pozwala na szybkie identyfikację problemów i wdrożenie działań naprawczych.

- Protokoły kalibracji urządzeń: W celu zachowania dokładności urządzenia do cięcia i gięcia wymagają regularnej kalibracji. W sklepie zawodowym są udokumentowane harmonogramy i wyniki kalibracji.

- Wsparcie inżynieryjne wewnętrzne: Fabrykanci z personelem inżynieryjnym mogą zoptymalizować projekty, rozwiązywać problemy związane z produkcją i znacznie przyspieszyć terminy realizacji projektu.

Różnica między profesjonalnymi producentami a podstawowymi sklepami staje się jasna, gdy systematycznie przyjrzymy się tym wskaźnikom jakości. Certyfikacje zapewniają zewnętrzną walidację. Protokoły inspekcyjne wykrywają wady. Funkcje operacyjne, takie jak szybkie prototypowanie i wsparcie DFM, przyspieszają rozwój produktu przy jednoczesnym zmniejszeniu ryzyka.

Mając taką wiedzę na temat standardów jakości, następnym krokiem jest poznanie sposobu współpracy z profesjonalnymi wytwórcami – od pierwszego zapytania po produkcję.

Współpraca z profesjonalnymi wytwórcami

Znasz procesy, wybrałeś materiały, a Twój projekt opiera się na zasadach DFM. Nadszedł moment prawdy – trzeba znaleźć partnera, który przekształci Twoje specyfikacje w rzeczywiste elementy. Ten przejście od teorii do praktyki często stwarza trudności dla wielu zakupowych, ale nie musi tak być.

Wyobraź sobie współpracę z profesjonalnym wytwórcą jako planowanie wyprawy samochodowej. Jak podkreśla AMG Industries, nie można po prostu ruszyć bez planu – najpierw trzeba ją zaplanować, inaczej możesz się zgubić, poczuć frustrację lub zapłacić zbyt wiele. Niewielka ilość przygotowań decyduje o różnicy między płynnym przebiegiem projektu a kosztowną katastrofą.

Przygotowanie specyfikacji projektu

Zanim wyślesz pierwszego e-maila lub zadzwonisz z zapytaniem, poświęć czas na uporządkowanie swoich myśli. To podstawowe przygotowanie zapobiega poważnym problemom w przyszłości i pokazuje wykonawcom, że jesteś profesjonalistą wartym priorytetowego traktowania.

Jakie informacje należy mieć przygotowane?

- Typ i złożoność elementu: Czy zamawiasz proste uchwyty czy skomplikowane obudowy wielokrotnie gięte? Im bardziej szczegółowe informacje, tym mniej domysłów dla wykonawcy.

- Specyfikacje materiału: Określ typ materiału, gatunek oraz grubość. Zgodnie z TrueCADD , określenie materiału musi zawierać typ, gatunek i grubość — należy pamiętać, że tolerancja grubości materiałowej może różnić się w zależności od producenta.

- Wymagania powierzchniowe: Dołącz specyfikację przygotowania powierzchni, wymagania dotyczące gruntu (jeśli dotyczy) oraz szczegóły dotyczące farby lub powłoki proszkowej, wraz z numerami wyznaczonymi przez producenta i pożądaną grubością powłoki.

- Szacunkowa ilość: Większe serie zwykle zmniejszają koszt pojedynczego elementu. Przygotuj zarówno początkową ilość, jak i szacunkowy roczny obrót, aby umożliwić wykonawcom zoptymalizowanie cen.

- Oczekiwania co do harmonogramu: Kiedy rzeczywiście potrzebujesz części? Zrozumienie Twojej elastyczności pomaga producentom w dopasowaniu Twojego projektu do ich harmonogramu produkcji.

Dokumentacja podstawowa:

Profesjonalni wykonawcy oczekują jasnej dokumentacji technicznej. Twój zestaw powinien zawierać:

- Pliki CAD: modele 3D w formatach takich jak STEP lub IGES, oraz rysunki 2D w formacie PDF lub DWG

- Rysunki wymiarowe: Kompletne z tolerancjami, specyfikacjami gięcia i oznaczeniami otworów

- Certyfikaty Materiałowe: Jeśli dostarczasz materiał, dołącz raporty z badań huty

- Kontekst montażu: Pokaż, jak Twoja część pasuje do większych zespołów — to pomaga wykonawcom zrozumieć krytyczne wymagania dotyczące pasowania

Według TrueCADD brakujące informacje na rysunkach technicznych zmuszają wytwórców do domysłów, co prowadzi do marnowania materiału, kosztownych poprawek i opóźnień w realizacji projektu. Twoja dokumentacja powinna całkowicie wyeliminować niejednoznaczności.

Ocena możliwości producenta

Nie każdy zakład oferuje wszystkie usługi, dlatego dopasowanie możliwości producenta do wymagań Twojego projektu pozwala zaoszczędzić czas i uniknąć frustracji. Zgodnie z York Sheet Metal , kilka kluczowych czynników odróżnia dostawców wysokiej jakości od reszty.

Pytania, które warto zadać potencjalnym wytwórcom:

- Świadectwo jakości: Czy możesz polegać na spójnej jakości dostarczanych części? Jeśli dostawca nie przejdzie Twojego testu jakości, nadszedł czas na znalezienie nowego.

- Pewność dostawy na czas: Kluczem nie jest to, jak szybko mogą coś dostarczyć, ale jak pewni są, że otrzymasz części dokładnie w zapowiedzianym terminie. Szczerni dostawcy sprzeciwiają się nierealistycznym harmonogramom zamiast dawać ryzykowne obietnice i później opóźniać dostawy.

- Reputacja i doświadczenie: Jak długo producent prowadzi działalność? Czy modernizuje swoje systemy i wyposażenie? Dostawcy, którzy są na bieżąco z technologią i inwestują w swoje zespoły, wykazują kondycję, jaką chcesz mieć u partnera.

- Szybkość reakcji w komunikacji: Kiedy zadzwonisz lub wyślesz e-mail, ile czasu zajmuje im odpowiedź? Jaka jest jakość tej komunikacji? Praca z międzynarodowymi klientami i skrócone czasy realizacji wymagają producenta, który potrafi nadążać za dynamicznymi potrzebami.

- Chęć podjęcia wyzwań: Czy dostawca unika trudnych projektów? Rozwój Twojego biznesu oznacza wprowadzanie nowych materiałów lub technologii — znajdź partnera, który będzie gotów razem z Tobą ryzykować.

- Odpowiedzialność za błędy: Gdy rzeczy nie idą zgodnie z planem, czy producent przejmuje odpowiedzialność i działa na rzecz poprawy? Odpowiedzialność to fundament zaufania.

Możliwości montażowe mają znaczenie:

Wiele projektów wymaga więcej niż tylko wytworzone części — potrzebują one kompletnych zestawów. Sprawdź, czy Twój dostawca oferuje spawanie, wstawianie elementów złącznych, wykończenie oraz usługi montażu końcowego. Zbieranie tych etapów u jednego dostawcy upraszcza logistykę i zmniejsza problemy koordynacyjne.

Krok po kroku: proces angażowania profesjonalnych dostawców obróbki:

- Pełnie zdefiniuj swoje wymagania: Zbierz wszystkie specyfikacje, rysunki, wymagania dotyczące materiałów, ilości oraz oczekiwania co do harmonogramu przed nawiązaniem kontaktu.

- Wybierz 3–5 wykwalifikowanych kandydatów: Przebadaj dostawców posiadających doświadczenie w Twojej branży oraz konkretnych procesach wymaganych przez Twój projekt. Sprawdź certyfikaty i możliwości technologiczne.

- Prześlij formalne zestawy ofertowe (RFQ): Wyślij kompletne dokumenty do każdego kandydata jednocześnie. Dołącz informacje o firmie, zakres projektu oraz kryteria oceny.

- Oceń oferty systematycznie: Porównaj ceny, ale także oceniaj terminy realizacji, zobowiązania dotyczące jakości oraz jakość komunikacji. Najniższa cena nie zawsze oznacza najlepszą wartość.

- Poproś o próbki lub odwiedź obiekty: W przypadku dużych projektów zweryfikuj możliwości osobiście. Sprawdź stan sprzętu, poznaj zespół i bezpośrednio oceniaj systemy zapewniania jakości.

- Rozpocznij negocjacje i ustal umowy: Uściślij warunki płatności, oczekiwania dotyczące jakości, harmonogramy dostaw oraz procedury postępowania w przypadku problemów przed rozpoczęciem produkcji.

- Zaakceptuj pierwsze sztuki produkcyjne: Przejrzyj wstępne próbki produkcji pod kątem zgodności z Twoimi specyfikacjami przed zatwierdzeniem pełnych serii produkcyjnych.

- Utrzymuj ciągłą komunikację: Utrzymuj regularny kontakt przez cały czas trwania produkcji. Natychmiast reaguj na problemy i udzielaj informacji zwrotnej, która pomoże Twojemu wykonawcy w doskonaleniu.

Najlepsze relacje z wytwórcami rozwijają się w prawdziwe partnerstwa, w których obie strony korzystają z otwartej komunikacji, wzajemnego szacunku i wspólnego zaangażowania w osiąganie wysokiej jakości wyników. Znalezienie odpowiedniego partnera wymaga początkowych starań, ale przynosi korzyści na przestrzeni całego projektu — a często również przez lata dalszej współpracy.

Krok do przodu z projektem wyrobu metalowego

Przebrnęliście właśnie przez pełen zakres zawodowej obróbki blach — od zrozumienia, co odróżnia prace przemysłowe od podejść amatorskich, po ocenę możliwości poszczególnych wytwórców. Jednak wiedza bez działania pozostaje jedynie teorią. Więc dokąd teraz?

Odpowiedź zależy całkowicie od tego, na jakim etapie realizacji projektu się znajdujesz. Niezależnie od tego, czy nadal zgłębiasz podstawy, czy jutro jesteś gotowy poprosić o wyceny, droga naprzód wygląda inaczej dla każdego.

Sukces każdego profesjonalnego projektu blacharskiego zależy od trzech filarów: doboru materiałów dopasowanych do wymagań zastosowania, projektowania elementów, które można wykonać wydajnie, oraz współpracy z certyfikowanymi wykonawcami, których możliwości odpowiadają Twoim standardom jakości.

Główne wnioski dla Twojego projektu blacharskiego

Spójrzmy na omawiane zagadnienia w formie praktycznych wskazówek, uporządkowanych według etapu, na którym aktualnie się znajdujesz:

Jeśli nadal uczysz się o procesach:

- Pamiętaj, że cięcie, kształtowanie, przebijanie i łączenie to cztery podstawowe kategorie procesów — każda z nich inaczej wpływa na końcową jakość i koszt elementu

- Wiedz, że cięcie laserowe dominuje w precyzyjnych pracach na cienkich i średnich grubościach blach, podczas gdy plazma jest bardziej opłacalna przy grubszych materiałach

- Pamiętaj, że certyfikowani spawacze AWS to branżowy standard jakości dla połączonych zespołów — zawsze weryfikuj to uprawnienie, jeśli spawanie ma znaczenie

Jeśli dobierasz materiały:

- Dopasuj wymagania mechaniczne, warunki ekspozycji środowiskowej oraz ograniczenia budżetowe do właściwości materiału przed ustaleniem specyfikacji

- Stal nierdzewna zapewnia niezrównaną trwałość w surowych warunkach; aluminium oferuje oszczędność masy; stal zimnowalcowana to najbardziej ekonomiczna opcja do zastosowań wewnętrznych

- Numeracja grubości działa odwrotnie – niższe numery oznaczają grubszy materiał. Blacha o grubości 10 Gauge ma około 3,4 mm, podczas gdy 26 Gauge ma zaledwie około 0,45 mm

Jeśli skupiasz się na optymalizacji projektu:

- Zachowaj minimalny promień wewnętrznego gięcia równy co najmniej grubości materiału, aby zapobiec pękaniu

- Utrzymuj otwory w odległości co najmniej 2× grubości materiału od miejsc gięcia, by uniknąć odkształceń

- Określaj standardowe rozmiary otworów i spójne promienie gięcia, aby zmniejszyć koszty narzędzi i przyspieszyć produkcję

- Włącz dostawców obróbki blach na wczesnym etapie projektowania — zapobieganie zawsze jest tańsze niż korekta

Jeśli jesteś gotowy, by znaleźć dostawcę obróbki:

- Sprawdź certyfikaty, takie jak IATF 16949 dla zastosowań motoryzacyjnych oraz certyfikaty spawalnicze AWS dla krytycznych zespołów

- Przygotuj kompletną dokumentację, w tym pliki CAD, rysunki z wymiarami, specyfikacje materiałów i wymagania dotyczące wykończenia, zanim poprosisz o wyceny

- Oceń możliwości szybkiego prototypowania, czas realizacji ofert oraz wsparcie DFM jako wskaźniki profesjonalnych działań

- Zapytaj o odpowiedzialność, gdy coś pójdzie niezgodnie z planem — to ujawnia rzeczywisty potencjał partnerstwa

Kolejny krok

Twoje profesjonalne przewodniku po gięciu blach nie byłby kompletny bez wskazania konkretnych działań. Oto jak postępować, w zależności od Twoich bieżących potrzeb:

Dla planowania projektów gięcia blach:

Zacznij od kompletnego udokumentowania swoich wymagań. Zbierz rysunki części, specyfikacje materiałowe, szacunki ilości oraz oczekiwania dotyczące harmonogramu, zanim skontaktujesz się z dowolnym wykonawcą. Zgodnie z najlepszymi praktykami branżowymi, wcześniejsze zaangażowanie partnerów w fazie koncepcji — zamiast czekać do momentu uzgodnienia projektów — znacząco poprawia wyniki. Specjaliści od precyzyjnej obróbki mogą zaproponować rozwiązania gwarantujące realizowalność Twojej wizji przy jednoczesnym minimalizowaniu przeszkód.

W przypadku usług niestandardowej obróbki blach:

Wybierz wykonawców, których certyfikaty i możliwości odpowiadają Twoim konkretnym potrzebom. W przypadku tłoczenia dla przemysłu motoryzacyjnego oraz precyzyjnych zespołów metalowych, producenci tacy jak Shaoyi (Ningbo) Metal Technology ofertują jakość z certyfikatem IATF 16949, szybkie prototypowanie w ciągu 5 dni oraz kompleksowe wsparcie DFM — umożliwiając szybką weryfikację projektów przed inwestowaniem w narzędzia produkcyjne. Ich 12-godzinowy czas odpowiedzi na ofertę świadczy również o wysokiej efektywności operacyjnej, która przyspiesza harmonogramy projektów.

W przypadku długoterminowych współpracy z wykonawcami:

Najlepsze relacje z dostawcami przekształcają się w prawdziwe współprace. Traktuj wykwalifikowanych wykonawców jako przedłużenie swojego zespołu inżynieryjnego. Udostępniaj prognozy, dawaj informacje zwrotne i inwestuj w infrastrukturę komunikacyjną, która zapewni płynny przebieg projektów. Firmy, które pielęgnują takie partnerstwa, systematycznie osiągają lepsze wyniki niż te, które traktują wykrawanie blach jako czysto transakcyjne zakupy.

Na jakimkolwiek etapie się znajdujesz, pamiętaj o tym: profesjonalna obróbka blach transformuje płaskie arkusze metalu w precyzyjne komponenty napędzające niemal każdą branżę. Wiedza, którą tu zdobyłeś, pozwala podejmować lepsze decyzje, skuteczniej komunikować się z wykonawcami i ostatecznie otrzymywać lepsze części szybciej i przy niższych kosztach. Teraz nadszedł czas, by wykorzystać tę wiedzę w praktyce.

Często zadawane pytania dotyczące profesjonalnej obróbki blach

1. Jaka jest różnica między produkcją a obróbką blach?

Wytwarzanie blach skupia się na produkcji surowych arkuszy metalowych w dużych ilościach za pomocą procesów walcowania i obróbki. Dalsza obróbka przekształca te arkusze w niestandardowe komponenty poprzez cięcie, gięcie, przebijanie i procesy łączenia. Profesjonalni wykonawcy zapewniają most między tymi etapami, wykorzystując ustandaryzowane materiały do tworzenia spersonalizowanych rozwiązań spełniających określone tolerancje inżynierskie oraz normy zgodności dla zastosowań od podwozi samochodowych po systemy HVAC.

2. Jakie certyfikaty powinienem szukać u profesjonalnego wykonawcy blach?

W zastosowaniach motoryzacyjnych certyfikat IATF 16949 jest niezbędny, ponieważ potwierdza systemy zarządzania jakością zorientowane na procesy oraz zapobieganie wadom. Certyfikaty spawalnicze AWS gwarantują, że spawacze spełniają normy branżowe dla blach o grubości do 6,07 mm. Norma ISO 9001 obejmuje ogólne zarządzanie jakością, podczas gdy certyfikat ITAR jest wymagany w zastosowaniach wojskowych i lotniczych. Dostawcy usług takich jak Shaoyi (Ningbo) Metal Technology posiadają certyfikat IATF 16949 na precyzyjne tłoczenie i zespoły motoryzacyjne.

3. Jakie materiały są powszechnie stosowane w profesjonalnej obróbce blach?

Najczęstsze materiały to stal nierdzewna (304/316) odporna na korozję, stosowana w sprzęcie medycznym i przemyśle spożywczym, aluminium – lekkie, używane w przemyśle lotniczym i motoryzacyjnym, stal zimnogięta – ekonomiczna dla zastosowań wewnętrznych, stal ocynkowana – do systemów klimatyzacji i osłon zewnętrznych oraz miedź – do komponentów elektrycznych. Wybór materiału zależy od wymagań mechanicznych, warunków środowiskowych, możliwości formowania, ograniczeń co do wagi oraz budżetu.

4. Co to jest projektowanie pod kątem łatwości produkcji (DFM) w obróbce blach?

Zasady DFM optymalizują projekty pod kątem efektywnej produkcji i obniżenia kosztów. Kluczowe wytyczne obejmują zachowanie promienia gięcia co najmniej równego grubości materiału, rozmieszczenie otworów w odległości co najmniej 2x grubość materiału od gięć, dodanie nacięć kompensacyjnych w narożnikach, zapewnienie że płaty mają co najmniej 4x grubość materiału oraz odpowiednie ustawienie gięć względem struktury materiału. Profesjonalni wykonawcy, tacy jak Shaoyi, oferują kompleksowe wsparcie DFM w celu wykrycia potencjalnych problemów przed rozpoczęciem produkcji.

5. Jak przygotować specyfikację podczas wnioskowania o wycenę blacharki?

Przygotuj kompletną dokumentację, w tym pliki CAD w formacie STEP lub IGES, rysunki 2D z wymiarami i tolerancjami, specyfikację typu i gatunku materiału, wymagania dotyczące wykończenia z detalami powłoki, szacunkowe ilości dla początkowych i rocznych wolumenów oraz oczekiwane terminy realizacji. Jasna specyfikacja eliminuje niejednoznaczności, zapobiega kosztownym pracom poprawkowym i pozwala wykonawcom na szybkie przedstawienie dokładnych wycen — niektóre profesjonalne firmy oferują możliwość otrzymania wyceny w ciągu 12 godzin przy prawidłowej dokumentacji.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —