Wybór gatunków stali do tłoczenia w motoryzacji: kryteria inżynieryjne

STRESZCZENIE

Wybór optymalnych gatunków stali do tłoczenia samochodowego wymaga dokładnego balansu między trzema konkurującymi zmiennymi: kutejnością (plastyczność), wytrzymałością mechaniczną (granica plastyczności/rozciągania) oraz kosztem produkcji. Podczas gdy stale niskowęglowe, takie jak SAE 1008, pozostają standardem dla widocznych paneli karoserii ze względu na doskonałą jakość powierzchni, współczesne wymagania bezpieczeństwa spowodowały przejście branży w kierunku stali wysokowytrzymałych niskostopowych (HSLA) oraz zaawansowanych stali wysokowytrzymałych (AHSS) pod względem integralności konstrukcyjnej. Skuteczny wybór materiału zależy od zrozumienia kompromisów pomiędzy zdolnością metalu do rozciągania bez pękania a jego zdolnością do pochłaniania energii podczas zderzenia.

Kluczowe czynniki doboru: Kryteria inżynieryjne

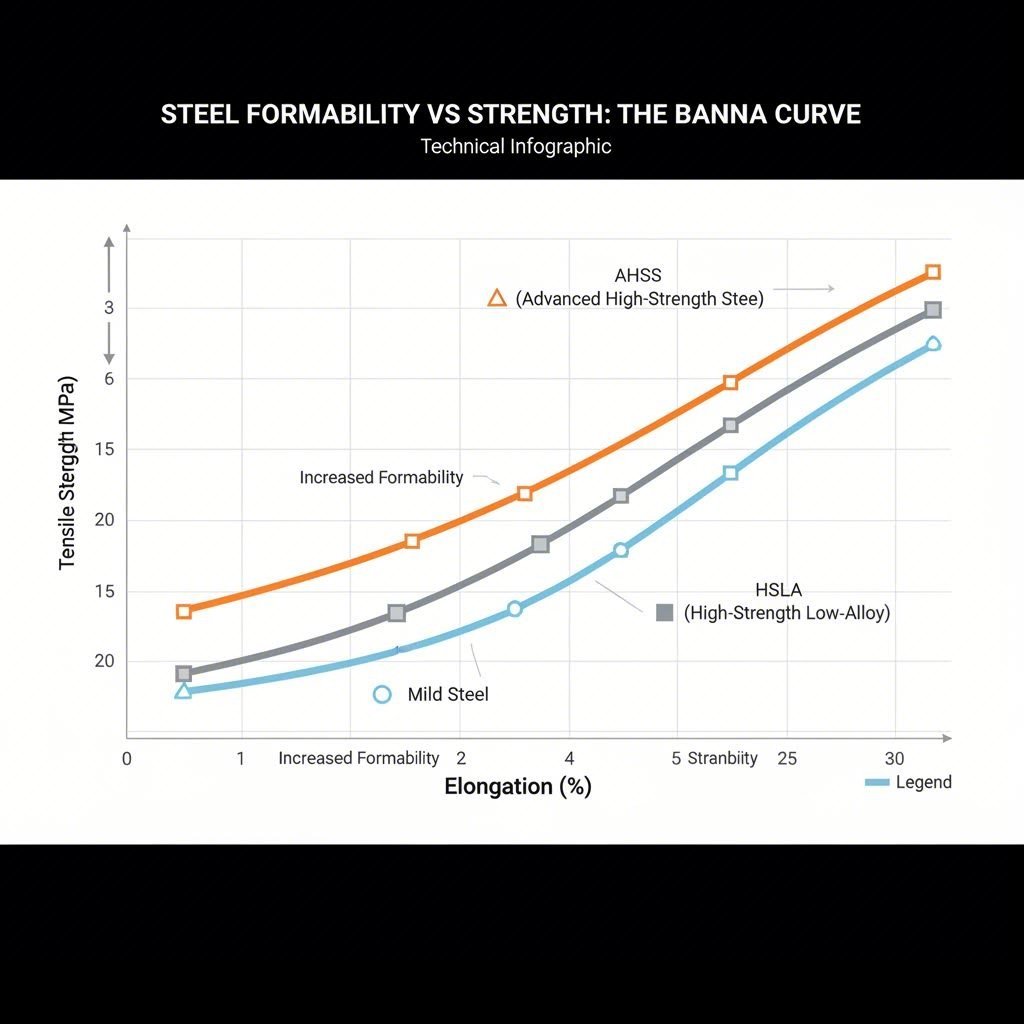

Przed określeniem gatunku inżynierowie muszą ocenić właściwości mechaniczne materiału w odniesieniu do geometrii i funkcji elementu. Głównym kompromisem w procesie tłoczenia w przemyśle motoryzacyjnym jest powszechnie znany fakt: wraz ze wzrostem wytrzymałości ogólnie maleje kształtowalność. Ta odwrotna zależność oznacza, że materiały dobrane do części głęboko tłoczonych muszą priorytetowo uwzględniać wydłużenie, podczas gdy komponenty bezpieczeństwa priorytetowo biorą pod uwagę wytrzymałość na rozciąganie.

Kluczowe wskaźniki wydajności dla tłoczonych materiałów to:

- Wytrzymałość na granicy plastyczności vs. wytrzymałość na rozciąganie: Wytrzymałość na granicy plastyczności określa granicę odkształcenia sprężystego, podczas gdy wytrzymałość na rozciąganie definiuje punkt pęknięcia. Dla elementów konstrukcyjnych wysoki próg plastyczności ma kluczowe znaczenie, aby zapobiec trwałemu odkształceniu pod obciążeniem.

- Wydłużenie (wartość n): Wykładnik umocnienia odkształceniowego (wartość n) wskazuje, jak dobrze stal rozprowadza odkształcenie. Wyższe wartości n pozwalają na tworzenie bardziej złożonych kształtów bez lokalnego cienienia lub pękania.

- Anizotropia (wartość r): To pomiar odporności materiału na cienkowanie. Wysoka wartość r jest niezbędna w zastosowaniach głębokiego tłoczenia, takich jak miski olejowe lub zbiorniki paliwowe.

Efektywność kosztowa odgrywa również kluczową rolę. Choć zaawansowane gatunki pozwalają na redukcję wagi, często wymagają pras o większej nośności oraz droższych powłok narzędziowych, aby radzić sobie z zwiększonym zużyciem. Zgodnie z Worthy Hardware , zrozumienie tych parametrów jest pierwszym krokiem w zapobieganiu kosztownym awariom produkcji, takim jak pękanie lub nadmierne sprężyste odkształcenie.

Standardowe gatunki stali węglowej (pracowite konie)

Stale węglowe pozostają podstawą produkcji samochodowej, stanowiąc znaczący procent całkowitej masy pojazdu. Te gatunki są klasyfikowane według zawartości węgla, która bezpośrednio wpływa na ich twardość i kowalność.

Stal niskowęglowa i stal miękka (SAE 1008, 1010)

Stale niskowęglowe, często nazywane stalami miękkimi, zazwyczaj zawierają mniej niż 0,25% węgla. Gatunki takie jak SAE 1008 i SAE 1010 są standardem przemysłowym dla widocznych części powierzchni "klasy A", takich jak błotniki, maski i drzwi. Ich wysoka plastyczność pozwala na tłoczenie skomplikowanych, płynnych krzywizn bez pęknięć. Dodatkowo są łatwo spawalne i nadają się do malowania, co czyni je idealnym wyborem do montażu karoserii (BIW).

Stal średnio- i wysokowęglowa (SAE 1045, 1095)

Wraz ze wzrostem zawartości węgla stal staje się twardsza i wytrzymalsza, ale znacznie mniej kształtowalna. Gatyunki średniowęglowe, takie jak SAE 1045 są stosowane w elementach wymagających większej odporności na zużycie, np. przekładniach lub uchwytach. Stale wysokowęglowe, takie jak SAE 1095 , najlepiej sprawdzają się w zastosowaniach wymagających ekstremalnej twardości i zachowania kształtu, np. w sprężynach czy zaciskach. Produkty Talan uwaga, że mimo iż te gatunki oferują lepszą trwałość, stanowią wyzwanie dla procesu tłoczenia, często wymagając wieloetapowego formowania lub obróbki cieplnej.

| Kategoria gatunku | Typowe gatunki SAE | Typowe zastosowanie w przemyśle motoryzacyjnym | Główna cecha charakterystyczna |

|---|---|---|---|

| Niskowęglowy | W przypadku, gdy wprowadzono przepisy dotyczące bezpieczeństwa, należy zastosować następujące zasady: | Płyty nadwozia, pokrycie podwozia | Wysoka formowalność, doskonałe wykończenie powierzchni |

| Węgiel średni | W przypadku pojazdów z silnikiem silnikowym | Zęby, osi, uchwyty | Wyważona wytrzymałość i odporność na zużycie |

| Wysoki węgiel | SAE 1080, 1095 | Sprężyny, przewiertki, zaciski | Wysoka twardość, zachowanie łamliwe |

Wyroby stali o wysokiej wytrzymałości i zaawansowanej (HSLA i AHSS)

Aby spełnić coraz surowsze normy dotyczące zużycia paliwa i przepisy dotyczące bezpieczeństwa przed zderzeniami, inżynierowie motoryzacyjni coraz częściej korzystają z stali o wysokiej wytrzymałości (HSLA) i zaawansowanych stali o wysokiej wytrzymałości (AHSS). Materiały te pozwalają producentom na stosowanie cieńszych przyrządów (downgauging), aby zmniejszyć wagę bez zaniedbywania integralności konstrukcyjnej.

Stalo HSLA osiągają swoją wytrzymałość poprzez mikrozlegowanie elementami takimi jak wanad lub niobium. Są one szeroko stosowane w komponentach podwozia, ramionach zawieszenia i wzmocnieniach. AHSS , w tym stali podwójnie fazowej (DP) i o twardości indukowanej transformacją (TRIP), oferują jeszcze bardziej agresywny stosunek siły do masy, a wytrzymałość na rozciąganie często przekracza 800 MPa.

Przetwarzanie tych materiałów wymaga specjalistycznych umiejętności. Wyższa wytrzymałość powoduje znaczący "przewrót" - tendencję metalu do powrotu do pierwotnego kształtu po stemplowaniu. Rozwiązanie tego problemu wymaga zaawansowanej konstrukcji matrycy i ciężkich linii prasowych. W przypadku złożonych elementów konstrukcyjnych, takich jak ramiona sterowania lub podramy, konieczne jest partnerstwo z producentem zdolnym do obsługi wymagań dotyczących dużej masy. Firmy takie jak Shaoyi Metal Technology wykorzystanie certyfikowanych przez IATF 16949 urządzeń do prasowania i prasowania o precyzji do 600 ton w celu skutecznej dostarczania tych kluczowych elementów bezpieczeństwa.

Opcje odporne na korozję i nierdzewne

W przypadku elementów narażonych na trudne warunki, takich jak systemy wydechowe lub wykończenie zewnętrzne, decydującą kwestią staje się odporność na korozję. Podczas gdy ocynkowanie (powiekanie cynkiem) chroni panele nadwozia ze stali węglowej, szczególne zastosowania wymagają właściwości nieczerwonej stali.

Wyroby z stali nierdzewnej ferrytowej (seria 400): Stanowisko 409 jest wyborem dla systemów wydechowych samochodów. Oferuje odpowiednią odporność na korozję przy niższych kosztach niż seria 300 i jest odporny na utlenianie w wysokich temperaturach. Jest magnetyczny i może być umiarkowanie formowany.

Wyroby z stali nierdzewnej austenitycznej (seria 300): Stopień 304 zapewnia wyższą odporność na korozję i nie-magnetyczne, estetyczne wykończenie. Według Narzędzie Larson i pieczętowanie , ta klasa jest preferowana do dekoracji, pokryć koła i części, w których rdza jest niedopuszczalna. Jednakże jest droższy i podatny na twardnienie, co może komplikować proces pieczętowania.

Mapy aplikacji: Która klasa dla której części?

Wybór odpowiedniego materiału zależy ostatecznie od lokalizacji części i jej przeznaczenia w architekturze pojazdu. Ta macierza decyzji pomaga usprawnić proces selekcji:

- Widoczna zewnętrzna część (panele skórzane): Priorytetem jest jakość powierzchni i możliwość formowania. Zastosowanie: Niski poziom węgla / stal IF / stal ozdrawialna w piecu.

- Klatka bezpieczeństwa (filary, szyny dachowe): Priorytetem jest absorpcja energii i ochrona przed zderzeniami. Zastosowanie: W przypadku urządzeń do produkcji węgla lub węgla, których węglowodany są oczyszczane lub wykończone, należy zastosować następujące metody:

- Podwozie i zawieszenie: Priorytetem jest wytrzymałość i trwałość. Zastosowanie: HSLA 350/420.

- Wymok i osłony cieplne: Priorytetem jest odporność na ciepło i korozję. Zastosowanie: Nierdzewna 409 lub aluminium.

Dzięki dopasowaniu właściwości materiału do specyficznych warunków stresu i środowiska, inżynierowie mogą zapewnić długowieczność i wydajność, jednocześnie kontrolując koszty produkcji.

Struktura i charakterystyka

Przejście od prostych, łagodnych stali do złożonych stopów wielofazowych stanowi ewolucję nowoczesnej inżynierii motoryzacyjnej. Udanie projektów pieczętowania opiera się nie tylko na wyborze klasy z wykresu, ale na analizie całego cyklu życia elementu, od linii prasowej do laboratorium badań zderzeniowych. Czy to w celu spełnienia wymagań związanych z lekką wagą pojazdów elektrycznych, czy też w celu zapewnienia trwałości ciężarówek, właściwa stopa stali stanowi podstawę bezpieczeństwa i wydajności pojazdów.

Często zadawane pytania

1. Jaka jest różnica między HSLA a stali łagodnej w drukowaniu?

Stal HSLA (High-Strength Low-Alloy) jest znacznie wytrzymalesza od stali miękkiej ze względu na dodanie elementów stopniowych, co pozwala na twardsze i lżejsze części. Jednakże HSLA jest mniej formowalna i ma wyższy springback, wymagając większej siły i precyzyjnego kompensowania wykończenia w porównaniu z miękką, elastyczną, łagodną stalą stosowaną do głęboko wyciągniętych paneli nadwozia.

2. Wykorzystanie Dlaczego SAE 1008 jest preferowany dla paneli nadwozia samochodów?

Wyróżnienie SAE 1008 jest preferowane ze względu na doskonałą formowalność i jakość wykończenia powierzchni. Jego niska zawartość węgla pozwala na tworzenie złożonych, gładkich kształtów bez rozszczepiania się i zapewnia spójną powierzchnię do malowania, co jest kluczowe dla wizualnego wyglądu zewnętrznego pojazdu.

3. Wykorzystanie Czy można stosować stal nierdzewną do części konstrukcyjnych samochodów?

Chociaż stal nierdzewna jest niezwykle silna i odporna na korozję, jest ona na ogół zbyt droga do szerokiego zastosowania w klatce bezpieczeństwa konstrukcyjnej w porównaniu z AHSS lub HSLA. Jest przede wszystkim przeznaczony do systemów wydechowych (wysoka odporność na ciepło) i dekoracji (odporność na korozję), chociaż niektóre wyspecjalizowane aplikacje o wysokiej wydajności mogą go używać do konstrukcji.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —