Poziomy produkcji PPAP odwzorowane: Co składać, kiedy i dlaczego

Uproszczenie procesu produkcji PPAP dla producentów

Czym jest PPAP i dlaczego ma znaczenie w produkcji

Gdy zamawiasz komponenty motoryzacyjne lub przemysłowe, często możesz usłyszeć o „produkcji PPAP”. Ale co oznacza skrót PPAP i dlaczego jest tak ważny? PPAP to „Production Part Approval Process” – ustrukturyzowana metoda potwierdzająca, że zarówno produkt, jak i proces produkcyjny mogą niezawodnie spełniać wymagania klienta. Proces ten jest powszechnie stosowany w sektorze motoryzacyjnym, a coraz częściej również w lotnictwie, elektronice i innych branżach o wysokich standardach.

Wyobraź sobie wprowadzenie nowego elementu, a następnie odkrycie po rozpoczęciu produkcji, że nie spełnia on potrzeb klienta. Brzmi skomplikowanie i ryzykownie? Dokładnie taki scenariusz ma zapobiegać proces PPAP. Proces akceptacji części produkcyjnych (PPAP) formalizuje sposób, w jaki dostawcy udowadniają — za pomocą pakietu dokumentów — że ich komponenty i procesy są gotowe do produkcji seryjnej.

Znaczenie PPAP a codzienne kontrole jakości

Łatwo jest pomylić PPAP z rutynowymi inspekcjami lub kontrolami jakości, ale istnieje duża różnica. Podczas gdy codzienne kontrole jakości koncentrują się na wykrywaniu wad w poszczególnych partiach, proces PPAP polega na wykazaniu od samego początku, że cały system — projekt, materiały, produkcja i testowanie — może systematycznie dostarczać zgodne z wymaganiami części przez dłuższy czas. Innymi słowy, PPAP to nie tylko lista kontrolna; jest to kompleksowy pakiet dowodów, który jest recenzowany i zatwierdzany zarówno przez dostawcę, jak i odbiorcę, kończąc się Oświadczeniem o Złożeniu Części (PSW).

- Potwierdza gotowość projektu i procesu przed rozpoczęciem produkcji seryjnej (SOP)

- Ujednolica oczekiwania dostawcy i klienta dotyczące wymagań i jakości

- Zmniejsza ryzyko kosztownych odwołań produktów, przeróbek i opóźnień uruchomienia

- Zapewnia śledzenie dokumentacji i przejrzystą komunikację

- Wspiera akceptację dostawcy oraz zarządzanie długoterminowymi relacjami

PPAP weryfikuje zarówno produkt, jak i proces produkcyjny, zapewniając gotowość do produkcji seryjnej zgodnie z normą AIAG PPAP-4.

Jak produkcja PPAP wpisuje się w akceptację dostawcy

Produkcja PPAP jest inicjowana w kilku sytuacjach: uruchomienie nowego elementu, zmiana konstrukcyjna, zmiana dostawcy lub nawet na żądanie klienta w trakcie cyklu życia produktu [Capvidia] . Proces ma charakter współpracy, w której dostawca przygotowuje zestaw dokumentów PPAP, a klienci (często OEM-i lub dostawcy Tier 1) je przeglądają i zatwierdzają przed rozpoczęciem pełnoskalowej produkcji.

W przeciwieństwie do codziennych inspekcji, PPAP nie jest jednorazową czynnością. Jest to dynamiczny zestaw dokumentów, który należy aktualizować za każdym razem, gdy wprowadza się zmiany w elemencie lub procesie. Ostatecznym celem jest zapewnienie pewności, że każda dostarczona część będzie spełniać wszystkie wymagania techniczne, jakościowe i bezpieczeństwa – od samego początku.

Kluczowe cele i efekty PPAP

- Zapewnienie udokumentowanych dowodów, że części spełniają specyfikacje klienta

- Wykazanie zdolności i kontroli procesu

- Umożliwienie płynnego i pewnego wprowadzenia produktu na rynek

- Ułatwienie uzgodnień i budowania zaufania między dostawcą a klientem

Poprzez zrozumienie znaczenia PPAP w produkcji oraz sposobu działania procesu zatwierdzania części produkcyjnych PPAP, możesz lepiej zsynchronizować swoje zespoły, przygotować się na audyty klientów i uniknąć kosztownych błędów. Pamiętaj, że PPAP to Twoja drogowskaz do gotowości do uruchomienia oraz długoterminowego sukcesu jako dostawcy.

Połącz APQP z PPAP i wyjaśnij różnice dotyczące FAI

Wyjaśnienie związku między APQP i PPAP

Kiedy słyszysz o planowaniu jakości w branży motoryzacyjnej lub przemysłowej, zauważysz, że pojawiają się dwa skróty: APQP i PPAP. Jaka jest jednak rzeczywista różnica — i dlaczego ma to znaczenie dla Twojego następnego projektu?

Przeanalizujmy to. APQP oznacza Zaawansowane planowanie jakości produktu - Nie. Pomyśl o apqp wyobraź sobie, że [InspectionXpert] .

PPAP, czyli Production part approval process , jest jednym z kluczowych etapów w ramach APQP. Jest to zestaw dokumentów udowadniających klientowi na końcu cyklu planowania, że Twoja drużyna potrafi systematycznie wytwarzać części spełniające wszystkie wymagania. Innymi słowy, APQP to podróż, a PPAP to punkt kontrolny potwierdzający gotowość do produkcji.

| Proces | Cel | ## Czasowanie | Wyjście | Właściciel |

|---|---|---|---|---|

| APQP | Planowanie i kontrola rozwoju produktu i procesu | Od rozpoczęcia do uruchomienia (fazy 1–5) | Analiza ryzyka projektu (FMEA), Analiza ryzyka procesu (FMEA), Plan kontroli, Mapa procesu, MSA, Badania zdolności, wyniki walidacji | Zespoł międzyfunkcyjny (Inżynieria, Jakość, Produkcja, Zakupy) |

| PPAP | Wykazanie gotowości procesu i produktu do produkcji | Koniec APQP (Faza 4) | Pakiet dokumentów PPAP (w tym DFMEA, PFMEA, Plan kontroli, PSW, dowody zdolności) | Dostawca (przedłożone klientowi w celu zatwierdzenia) |

| FAI | Zweryfikuj zgodność pierwszej serii produkcyjnej | Przed lub podczas wczesnej produkcji | Raport FAI (sprawdzenie wymiarów, materiału i procesów dla pierwszego egzemplarza) | Dostawca lub producent (często do przeglądu wewnętrznego lub klienta) |

PPAP a FAI: Co się zmienia, a co pozostaje

Łatwo pomylić PPAP z Inspekcją Pierwszego Artykułu (FAI), ale pełnią one różne role. FAI to jak zdjęcie: potwierdza, że pierwszy egzemplarz części odpowiada rysunkom i specyfikacjom. Jest szczególnie powszechne w przemyśle lotniczym, ale pojawia się również w motoryzacji przy nowych lub znacząco zmodyfikowanych częściach. FAI to zazwyczaj jednorazowa, szczegółowa kontrola jednego egzemplarza lub partii przed rozpoczęciem masowej produkcji.

PPAP, z drugiej strony, to kompleksowy pakiet, który obejmuje nie tylko wyniki pomiarów (czasem wykorzystując dane FAI), ale również badania zdolności procesu, certyfikaty materiałów oraz plany kontroli. Chodzi o udowodnienie, że cały proces – a nie tylko pojedyncza część – potrafi systematycznie zapewniać wysoką jakość w czasie. Niektórzy producenci oryginalnego wyposażenia (OEM) mogą żądać danych FAI jako elementu dowodowego PPAP, jednak PPAP zawsze idzie dalej, wymagając ciągłej walidacji oraz aktualizacji dokumentacji w przypadku wprowadzenia zmian.

Zaawansowane Planowanie Jakości Produktu w Działaniu

Jak więc APQP i PPAP współpracują w praktyce? Wyobraź sobie, że wprowadzasz nowy komponent samochodowy. W trakcie realizacji APQP Twój zespół opracowuje wszystkie podstawowe dokumenty — analizę FMEA projektu (DFMEA), analizę FMEA procesu (PFMEA), schemat przebiegu procesu, plan kontroli, analizę systemów pomiarowych (MSA) oraz badania zdolności procesu. Te rezultaty nie są jedynie formalnymi dokumentami; stanowią one fundament systemu jakości i bezpośrednio wchodzą w skład zgłoszenia PPAP.

- APQP zapewnia, że proces jest odporny, a ryzyka są skutecznie zarządzane przed rozpoczęciem produkcji.

- PPAP to formalny punkt kontrolny – gwarancja klienta, że wszystko jest gotowe do uruchomienia.

- FAI jest narzędziem wspierającym, dostarczając szczegółowych dowodów dla jednego egzemplarza, ale nie zastępuje ciągłej, systemowej weryfikacji wymaganej przez PPAP.

APQP i PPAP to dwie strony tej samej monety: APQP oznacza planowanie i dyscyplinę procesu, podczas gdy PPAP potwierdza, że ta dyscyplina przekłada się na gotowe do produkcji, zgodne elementy.

Poprzez zrozumienie różnicy między apqp vs ppap oraz tego, jak FAI wpisuje się w ten proces, będziesz lepiej przygotowany na spełnienie oczekiwań klientów, negocjowanie wymagań i zapewnienie płynnego uruchomienia. Gotowy, by zgłębić temat? Dalej omówimy szczegółowo poziomy PPAP i wymagane dokumenty, abyś mógł wybrać odpowiednie podejście do swojego kolejnego zgłoszenia.

Poziomy PPAP i mapowanie dokumentów w praktycznym użyciu

Zrozumienie poziomów PPAP i sygnałów wymagających zgłoszenia

Czy kiedykolwiek zastanawiałeś się, dlaczego klient żąda określonego poziomu PPAP lub co te poziomy PPAP naprawdę oznaczają dla Twojego projektu? Odpowiedź tkwi w równowadze między ryzykiem, złożonością a zaufaniem. Proces PPAP wykorzystuje pięć poziomów zgłoszenia, aby dokładnie określić, jakie dowody i dokumenty PPAP musisz dostarczyć w celu zatwierdzenia części. Te poziomy to nie tylko biurokracja – gwarantują odpowiedni zakres nadzoru dla każdej części, od prostych elementów łączących po komponenty krytyczne pod względem bezpieczeństwa.

Wyzwalacze zgłoszenia obejmują uruchomienie nowej części, zmiany konstrukcyjne, zmiany dostawcy lub żądania klienta. Wybrany poziom PPAP określa zakres i głębokość dokumentacji, którą należy złożyć. Przeanalizujmy każdy poziom i sytuacje, w których jest on zwykle stosowany.

Poziomy PPAP 1–5: Co należy złożyć i kiedy

- Poziom 1 PPAP : Zgłaszany jest wyłącznie PSW (Part Submission Warrant). Stosowany dla części katalogowych lub niskiego ryzyka, standardowych, lub gdy historia dostawcy jest potwierdzona. Szybkie i proste, rzadko stosowane dla złożonych komponentów [Six Sigma Development Solutions] .

- Poziom 2 ppap : Zgłoszenie PSW oraz ograniczona liczba próbek i dane uzasadniające (np. podstawowe wyniki pomiarów wymiarowych lub badań materiału). Wybierane dla części o średnim stopniu złożoności lub gdy klient wymaga większego zagwarantowania niż na poziomie 1, ale nie pełnego pakietu.

- Poziomu 3 PPAP : Zgłoszenie PSW, próbki produktu oraz kompletny zestaw danych uzasadniających. Jest to najbardziej powszechny poziom zgłoszenia — można go uznać za standardowy wzór dla poziom PPAP 3 zgłoszeń. Klienci oczekują tutaj pełnej przejrzystości i solidnych dowodów.

- Poziom 4 ppap : Zgłoszenie PSW oraz wszystko inne, o co prosi klient. Jest to w pełni dostosowany poziom, często stosowany dla części o unikalnych wymaganiach regulacyjnych lub operacyjnych.

- Poziom 5 PPAP : PSW, próbki oraz wszystkie dane pomocnicze muszą być dostępne do przeglądu na miejscu produkcji. Klient może przeprowadzić audyt w miejscu realizacji, aby zweryfikować wszystko osobiście — zarezerwowane dla części o wysokim ryzyku lub krytycznych.

PPAP poziom 3: Gdy klienci oczekują pełnych dowodów

Dlaczego? poziomu 3 PPAP tak ważne? W przypadku większości zastosowań motoryzacyjnych i aplikacji o wysokiej niezawodności poziom 3 jest domyślnym, chyba że klient wyraźnie go odstąpi. Takie podejście zapewnia, że każdy aspekt procesu i produktu jest udokumentowany, śledzalny i możliwy do przeglądu. Jeśli masz jakiekolwiek wątpliwości, przyjmij wymagania poziomu 3 i skonsultuj się z klientem w sprawie wyjątków. Taka postawa pomaga uniknąć kosztownej poprawki lub ponownego przesłania dokumentów w przyszłości.

Zawsze potwierdź wymagania specyficzne dla klienta przed ustaleniem ostatecznego poziomu PPAP — niektórzy klienci mogą podnieść lub obniżyć poziom w zależności od ryzyka, historii czy indywidualnych potrzeb.

Mapowanie dokumentów według poziomu — proste i jasne

Wybór odpowiedniego poziom PPAP to dopiero połowa bitwy. Musisz również zebrać odpowiednie dokumenty do przesłania. Skorzystaj z powyższej tabeli, aby stworzyć swoją listę kontrolną i zawsze uzgadniaj z klientem wszelkie specjalne wymagania. Takie podejście pozwoli Ci utrzymać proces przesyłania na właściwym torze i dotrzymać harmonogramu uruchomienia.

Gotowy, by to wypróbować? Dalej omówimy krok po kroku proces składania PPAP — dzięki czemu będziesz mógł pewnie zarządzać rolami, terminami oraz oczekiwaniami klienta od początku do końca.

Kompletny proces i harmonogram składania PPAP

Od zamknięcia projektu do podpisania PSW: proces PPAP krok po kroku

Gdy przygotowujesz się do uruchomienia nowego produktu, proces zatwierdzania produkcji może wydawać się labiryntem dokumentów, spotkań i list kontrolnych. Ale mając jasny schemat postępowania, utrzymasz zespół w zgodzie i unikniesz nagłych niespodzianek opóźniających zatwierdzenie ppap . Oto praktyczny, krok po kroku przewodnik po dokumentacja PPAP etapach i kamieniach milowych zapewniających skuteczne przesłanie:

- Zbieranie wymagań klienta : Zbierz wszystkie specyfikacje, rysunki i oczekiwania kontraktowe klienta. Sprecyzuj, co wywołuje proces aprobowania części produkcyjnych —czy to nowa część, zmiana procesu czy zmiana dostawcy?

- Planowanie ryzyka : Przeprowadź analizę ryzyka (DFMEA, PFMEA), aby zidentyfikować potencjalne problemy projektowe i produkcyjne zanim staną się przeszkodami.

- Projektowanie procesu : Sporządź mapę procesu produkcyjnego, utwórz schematy przebiegu procesu oraz opracuj plan kontroli, aby zapewnić jakość na każdym etapie.

- Wytwarzanie przedprodukcyjne : Przeprowadź wadę lub wstępną partię produkcyjną, aby zweryfikować proces w warunkach rzeczywistych. Zebranie próbek do badań i pomiarów.

- Zbieranie dowodów : Zbierz wszystkie wymagane dokumenty — wyniki pomiarów wymiarowych, certyfikaty materiałów, badania MSA, dane zdolności — zgodne z najnowszą wersją projektu.

- Recenzja wewnętrzna : Zespoły międzyfunkcyjne (Projektowanie, Produkcja, Jakość) przeglądają kompletny pakiet, aby wykryć luki lub niezgodności przed przesłaniem klientowi.

- Przesłanie klientowi : Prześlij dokumentację PPAP klientowi, postępując zgodnie z wymaganiami portalu lub formatu. Dołącz uzupełniony formularz Zgłoszenia Części (PSW).

- Pętle zwrotne : Odpowiedz na pytania klienta, prośby o wyjaśnienie lub wymagane korekty. Zaktualizuj dokumenty w razie potrzeby i prześlij ponownie.

- Ostateczna aprobaty PSW : Otrzymaj akceptację klienta dla PSW, potwierdzającą, że proces i produkt są zatwierdzone do produkcji seryjnej.

Kamienie milowe, właściciele i rezultaty

| Kamień milowy | Osoba odpowiedzialna | Typowy okres trwania |

|---|---|---|

| Zbieranie wymagań klienta | Menedżer programu, inżynier sprzedaży | Krótkie |

| Planowanie ryzyka (DFMEA, PFMEA) | Projektowanie, Jakość | Średni |

| Projektowanie procesu i plan kontroli | Produkcja, Jakość | Średni |

| Wytwarzanie przedprodukcyjne | Produkcja | Średni |

| Zbieranie dowodów | Jakość, Produkcja | Średni |

| Recenzja wewnętrzna | Zespołowy zespół | Krótkie |

| Przesłanie klientowi | Jakość dostawcy, Kierownik programu | Krótkie |

| Pętle zwrotne | Jakość dostawcy, Kierownik programu | Zmienia się |

| Ostateczna aprobaty PSW | Jakość klienta | Krótkie |

Co zapytać klienta przed rozpoczęciem

Wyobraź sobie, że inwestujesz tygodnie w przygotowanie dokumentacji, by odkryć, że klient oczekiwał innego procesu zatwierdzania lub format danych. Unikaj ponownej pracy, wyjaśniając te kwestie na wstępie. Oto lista do skopiowania i wklejenia na pierwsze spotkanie lub e-mail:

- Jaki jest wymagany poziom złożenia PPAP? (Poziom 1–5 lub specyficzny dla klienta)

- Który rysunek lub model jest wiążący? (Podaj rewizję/ datę)

- Jakie zastosowanie mają schematy tolerancji i cechy szczególne?

- Jakie są kryteria akceptacji zdolności procesu (CpK, PpK itp.)?

- Które formaty są akceptowalne dla wyników MSA i pomiarów szczegółowych?

- Czy istnieją instrukcje dotyczące portalu klienta lub szablony złożenia?

- Czy dopuszczalne jest częściowe lub etapowe złożenie dokumentów?

- Czy istnieją jakieś wymagania specyficzne dla klienta, które nie są objęte AIAG PPAP?

Tworzenie paczki PPAP: Kolejność i zatwierdzenie

Teraz, jak złożyć i przesłać swój dokumentacja PPAP w celu akceptacji? Postępuj zgodnie z typową kolejnością pakietu do złożenia:

- Strona tytułowa lub spis treści

- Dokumentacja projektowa (rysunki, specyfikacje)

- Dokumenty zmian inżynierskich (jeśli dotyczy)

- DFMEA i PFMEA

- Schemat przepływu procesu

- Plan Kontrolny

- Analiza systemu pomiarowego (MSA)

- Wyniki wymiarowe

- Wyniki badań materiałowych/wydajności

- Badania zdolności

- Raport zatwierdzenia wyglądu (jeśli wymagane)

- Rekordy zgodności (materiałów, przepisów itp.)

- Wypełnione Oświadczenie o przedstawieniu części (PSW)

Każdy dokument powinien zostać przejrzany i podpisany przez kierownika odpowiedzialnego działu (Projektowanie, Produkcja, Jakość), a PSW powinno zostać podpisane przez upoważnionego przedstawiciela dostawcy. PSW jest formalnym oświadczeniem zgodności i jest wymagane dla aprobowania części produkcyjnych —dlatego dwukrotnie sprawdź wszystkie szczegóły przed przesłaniem [1factory] .

"Dyscyplinowany proces PPAP, z jasno określonymi rolami i sekwencyjnymi etapami, stanowi podstawę płynnego procesu zatwierdzania produkcji. Nie pozostawiaj potwierdzeń ani kolejności dokumentów przypadkowi — jasność na wstępie zapobiega kosztownym opóźnieniom i pracom poprawkowym."

Dzięki temu procesowi będziesz gotowy na każdy audyt lub przegląd klienta. Następnie zajmiemy się prezentacją danych MSA i dowodów zdolności procesu, aby przejść nawet najbardziej rygorystyczną ocenę klienta.

Dane MSA i dowody zdolności gwarantujące zatwierdzenie

Podstawy MSA dla pewności siebie w PPAP

Kiedy przygotowujesz dokumentację PPAP, czy kiedykolwiek zastanawiałeś się, dlaczego taki nacisk kładzie się na analizę systemów pomiarowych (MSA)? Wyobraź sobie, że Twój system pomiarowy odbiega tylko nieznacznie – nagle dobre części mogą zostać odrzucone, a co gorsza, niestandardowe mogą przejść przez filtr. Dlatego MSA jest fundamentem produkcja ppap i wymaganym elementem PPAP zapewniającym jakość.

MSA zapewnia, że Twoje narzędzia i metody pomiarowe są dokładne, precyzyjne i niezawodne. W kontekście czym jest PPAP w jakości , chodzi o udowodnienie klientowi, że Twoje dane są wiarygodne – że decyzje dotyczące kontroli procesu opierają się na solidnych dowodach, a nie domysłach.

- Metoda pomiaru: Opisz rodzaj pomiaru (np. suwmiarka, CMM, wskaźnik tak/nie).

- Przyrządy pomiarowe i stan kalibracji: Wylistuj wszystkie używane urządzenia i potwierdź, że kalibracja jest aktualna.

- Typ badania: Określ, czy jest to badanie Gauge R&R, badanie atrybutów, liniowość czy ocena stabilności.

- Zakres badania: Wskaż, które cechy, próbki i operatorzy zostały uwzględnieni.

- Podsumowanie wyników: Przedstaw kluczowe wyniki — czy systemy są zdolne i jaki jest błąd pomiarowy?

- Ograniczenia: Zanotuj wszelkie ograniczenia (np. zmienność operatora, czynniki środowiskowe).

- Działania korygujące: Opisz kroki podjęte, jeśli system pomiarowy nie spełnił wymagań.

Zawsze odwołuj się do AIAG PPAP-4 w celu uzyskania formalnych kryteriów akceptacji i podawaj konkretne wartości tylko wtedy, gdy zostały one udostępnione przez klienta lub oficjalny standard.

Jak podsumować zdolność procesu, nie obiecując zbyt wiele

Podsumowanie zdolności procesu może wydawać się chodzeniem po linie — jeśli obiecasz zbyt wiele, ryzykujesz sprzeciw klienta; jeśli za mało, Twoje zgłoszenie zostaje opóźnione. Celem jest jasne powiązanie każdej cecha szczególna z odpowiadającym jej badaniem, wykorzystując rzeczywiste dane i przejrzystą logikę.

Oto prosty format tabeli do prezentacji wyników zdolności, który wytrzyma weryfikację audytową:

| Cechy | Metoda | Opis próbki | Podsumowanie wyników | Uwagi dotyczące stabilności |

|---|---|---|---|---|

| Średnica krytyczna | Pomiar CMM | 30 części, 3 operatorzy | CpK = 1,45, spełnia cel klienta | Nie wykryto dryftu podczas wstępnego uruchomienia |

| Twardość powierzchni | Test twardości Rockwella | 10 próbek, 2 zmiany | Wszystkie w normie; GR&R < 10% | Stabilne przez okres 2 tygodni |

Bądź bezpośredni w przypadku wyników granicznych. Jeśli zdolność danej cechy jest bliska minimalnym wymaganiom, zaznacz tymczasowe środki kontroli w Planie Kontroli i udokumentuj plany na rzecz dalszej poprawy procesu. Takie podejście oparte na zarządzaniu ryzykiem pokazuje, że działasz proaktywnie – nie ukrywasz problemów.

Prezentacja wyników odpornych na audyty

Dane gotowe do audytu to nie tylko liczby; chodzi o śledzenie i spójność. Upewnij się, że wszystkie dane dotyczące wymiarów, materiału i wydajności odnoszą się do tego samego poziomu rewizji co zatwierdzony rysunek lub model. Jeśli jesteś dokumentujących laboratoriów (wewnętrznych lub zewnętrznych), podaj ich akredytację oraz zakres prac jako część pakietu PPAP.

- Odnieś każdą analizę do rysunku lub wersji BOM.

- Dołącz certyfikaty kalibracji i akredytacje laboratoriów tam, gdzie są wymagane.

- Użyj logicznego układu dokumentów i czytelnego oznakowania — ułatw przeglądającym śledzenie każdego wyniku do jego źródła.

- Zaznacz wszelkie tymczasowe środki kontroli i aktualizuj Plan Kontroli po potwierdzeniu usprawnień procesu.

Pamiętaj, co oznacza ppap w produkcji ? Oznacza budowanie zaufania — poprzez dane, przejrzystość i gotowość do weryfikacji. Stosując się do tych zasad, skrócisz cykle przeglądu i zbudujesz reputację niezawodnego dostawcy jakość ppap .

Dalej omówimy, jak praktyki cyfrowego łańcucha danych (digital thread) i definicje oparte na modelu przekształcają sposób dokumentowania i przesyłania materiałów PPAP — dzięki czemu Twój pakiet dowodowy pozostaje solidny, nawet w miarę rozwoju produkcji.

Cyfrowy ciąg i definicja oparta na modelu (MBD) powiązane z wynikami PPAP

W jaki sposób definicja oparta na modelu (MBD) zmienia pakiet PPAP

Gdy słyszysz o cyfrowym ciągu lub definicji opartej na modelu (MBD) w produkcji, może się to wydawać modnym sformułowaniem — jednak w kontekście proces zatwierdzania części produkcyjnych ppap , te koncepcje szybko zmieniają sposób tworzenia, przesyłania i przeglądania dokumentacji. Wyobraź sobie zastąpienie stosów statycznych plików PDF i arkuszy kalkulacyjnych jednym połączonym zestawem plików cyfrowych, które płyną bezpośrednio z działu inżynieryjnego przez dział jakości do zgłoszenia PPAP. To właśnie obiecuje cyfrowy ciąg: szybsze aktualizacje, mniejsza liczba błędów i lepsza śledzalność.

Dzięki MBD Twój model 3D CAD staje się głównym źródłem prawdy – nie tylko dla projektowania, ale również dla produkcji i inspekcji. Oznacza to, że Informacje Dotyczące Produkcji Produktu (PMI) – takie jak tolerancje, wykończenia powierzchni i cechy specjalne – są osadzone bezpośrednio w modelu, eliminując konieczność ręcznego ponownego wprowadzania danych i zmniejszając ryzyko błędów ludzkich. Gdy wystąpi zmiana konstrukcyjna, cyfrowy łańcuch zapewnia automatyczne aktualizowanie wszystkich dokumentów PPAP w kolejnych etapach, utrzymując kompletność pakietu złożeniowego i gotowość do audytu.

Artefakty cyfrowe przypisane do klasycznych dokumentów PPAP

Jak zatem artefakty cyfrowe odwzorowują się na klasyczne dokument PPAP wymagania? Przeanalizujmy to w praktycznej tabeli, która przedstawia typowe dostawy PPAP wraz z ich cyfrowymi odpowiednikami, uwagami dotyczącymi formatu złożenia oraz kwestiami akceptacji przez klienta:

| Klasyczny artefakt PPAP | Odpowiednik cyfrowy | Uwagi dotyczące formatu złożenia | Uwagi dotyczące akceptacji przez klienta |

|---|---|---|---|

| Zapisy projektowe | model 3D CAD (native lub STEP), adnotacje PMI | Uwzględnij format modelu i rewizję; rysunek odniesienia, jeśli wymagany | Potwierdź, czy modelem odniesienia jest model czy rysunek; niektórzy producenci OEM wymagają obu |

| Rysunek z balonem | Cyfrowe wyniki balonowania, plik QIF lub PDF z cechami możliwymi do śledzenia | Połącz balony z elementami modelu; dostarcz cyfrowy wykaz cech | Niektórzy klienci wymagają zarówno wersji cyfrowej, jak i statycznej dla możliwości śledzenia |

| Wyniki wymiarowe | Plik QIF, wynik CMM powiązany z modelem 3D i PMI | Odnoszenie się do oznaczeń PMI w wynikach; dopasowanie identyfikatorów próbek do elementów modelu | Sprawdź, czy portal klienta akceptuje plik QIF, czy wymaga podsumowania w formacie Excel/PDF |

| Plan Kontrolny | rekord ePLM, dokument cyfrowego przepływu pracy | Uwzględnij identyfikator rekordu ePLM w uwagach PSW; wyeksportuj PDF, jeśli to konieczne | Potwierdź akceptację podpisów cyfrowych i śledzenia zmian |

| PFMEA | rekord w oprogramowaniu ePLM lub do zarządzania jakością | Eksportuj podsumowanie do przesłania; przechowuj aktualną wersję do audytów | Sprawdź, czy klient będzie przeglądał zawartość na platformie, czy wymaga statycznego pliku |

| Przebieg procesu | Interaktywny schemat blokowy (oprogramowanie), eksport do PDF | Upewnij się, że schemat odpowiada cyfrowemu Planowi Kontroli i PFMEA | Niektórzy producenci OEM akceptują wyłącznie statyczny plik PDF jako oficjalny dokument |

| MSA | Cyfrowe pliki badań, połączone z bazą danych sprzętu pomiarowego | Uwzględnij śladowalność kalibracji i podpisy cyfrowe | Sprawdź wymagania klienta dotyczące formatu danych i dowodów |

| ZDOLNOŚĆ | Wyjście oprogramowania statystycznego, podsumowanie ePLM | Źródło danych referencyjnych i wersja; eksportuj zgodnie z wymaganiami | Dopasuj podsumowanie możliwości do cyfrowej listy cech |

| Materiał/Wyniki wydajności | Certyfikaty laboratoryjne (PDF), powiązane rekordy ePLM | Dołącz cyfrowe certyfikaty do zgłoszenia; podaj numer partii i identyfikatory badań | Niektórzy klienci wymagają oryginalnych plików z laboratorium w celu śledzenia |

Na przykład zamiast przesyłać statyczny arkusz wyników pomiarowych, możesz dostarczyć plik QIF bezpośrednio powiązany z adnotacjami PMI modelu 3D. W zawiadomieniu o dostawie części możesz podać identyfikator rekordu ePLM dla Planu Kontroli, zapewniając klientowi bezpośredni link do aktualnego dokumentu z kontrolą rewizji. To nie tylko spełnia wymagania proces zatwierdzania PPAP ale także upraszcza późniejsze aktualizacje w przypadku zmian konstrukcyjnych [Action Engineering] .

Zapewnienie zgodności między modelem a rysunkiem

Jednym z najczęstszych powodów nieporozumień i konieczności ponownej pracy przy cyfrowych zgłoszeniach PPAP jest brak zgodności między modelem a rysunkiem. Przed przesłaniem zawsze potwierdź u swojego klienta, który artefakt jest oficjalnym źródłem informacji. Niektóre OEM-y akceptują model 3D z adnotacjami PMI jako jedyną wiarygodną wersję, podczas gdy inne wymagają nadal podpisanego rysunku 2D z powodów regulacyjnych lub legacy. Dołącz do swojego zgłoszenia wyraźne stwierdzenie, że wszystkie dowody są zgodne z określoną wersją modelu lub rysunku oraz odnieś się do tego we wszystkich cyfrowych artefaktach.

- Wskazuj autorytet modelu/rysunku oraz jego wersję na stronie tytułowej PPAP i w uwagach PSW.

- Upewnij się, że wszystkie pliki cyfrowe (QIF, rekordy ePLM, PDF) odwołują się do tej samej wersji/daty.

- Skonsultuj się z przedstawicielem jakości lub inżynierii u klienta, jeśli występuje jakakolwiek niepewność.

W przypadku wątpliwości należy dostarczyć zarówno natywny model, jak i wersję PDF rysunku oraz zachować rejestr całej korespondencji dotyczącej upoważnienia i formatu. Takie podejście minimalizuje ryzyko kosztownych opóźnień lub odrzucenia podczas proces zatwierdzania części produkcyjnych ppap .

Cyfrowy łańcuch przekształca proces PPAP ze statycznego, ręcznego na dynamiczny, śledzalny – zmniejszając błędy, przyspieszając akceptację i ułatwiając zgodność z aiag ppap wytycznymi łatwiejszymi niż kiedykolwiek.

Ponieważ platformy cyfrowe i oprogramowanie ppap stają się coraz powszechniejsze, zauważysz, że granice między inżynierią, produkcją a jakością zaczynają się zacierać. Mapując swoje cyfrowe artefakty na klasyczne wymagania PPAP i potwierdzając od początku uprawnienia klienta, zapewnisz sobie zgodne i przygotowane na przyszłość zgłoszenie. Następnie przyjrzymy się, jak unikać typowych pułapek prowadzących do odrzucenia PPAP oraz dostarczymy gotowe do użycia szablony działań korygujących.

Unikanie i naprawa odrzuceń PPAP

Najczęstsze przyczyny odrzucenia PPAP

Czy kiedyś odczułeś to przygnębiające uczucie, gdy Twój starannie przygotowany pakiet PPAP wraca z powiadomieniem o odrzuceniu? Nie jesteś sam. Nawet doświadczone zespoły potykają się o szczegóły, które wydają się niewielkie, ale mają duże konsekwencje dla zatwierdzenia produkcji. Zatem co są najczęstszymi przyczynami niepowodzenia psw ppap zasilenia?

- Brakujące podpisy na formularzu zatwierdzenia partii lub dokumentach towarzyszących

- Niezgodne rewizje między rysunkami, analizami FMEA i planami kontroli

- Niedokończone podsumowania MSA lub brakujące dowody kalibracji

- Nieudokumentowane cechy specjalne lub niejasne metody kontroli

- Niezależne badania możliwości —wyniki niepowiązane z konkretnymi elementami planu kontroli

- Niepotwierdzone materiały lub wyniki wydajności (np. brakujące certyfikaty laboratoryjne)

- Przestarzałe lub ponownie wykorzystane analizy FMEA które nie odzwierciedlają aktualnych ryzyk projektowych/procesowych

- Luki w śledzeniu —niepodpisane, nie datowane lub niemożliwe do śledzenia dokumenty zatwierdzania części

Wyobraź sobie, że spędzisz tygodnie na przygotowaniu swojego wymagania PPAP poziomu 3 tylko po to, by pominąć podpis lub przesłać nieprawidłową wersję. Te proste niedopatrzenia mogą skutkować kosztownymi opóźnieniami, przeróbkami, a nawet utratą zaufania klienta.

Podsumowania CAPA, które można kopiować i dostosowywać

Gdy dojdzie do odrzucenia, kluczowe jest szybkie działanie — oraz udokumentowanie odpowiedzi. Właśnie wtedy przydają się podsumowania CAPA (działania naprawcze i zapobiegawcze). Poniżej znajdują się gotowe szablony, które możesz dostosować do każdego problemu z PPAP:

Oświadczenie o problemie: Przesłane PFMEA nie zostało zaktualizowane, aby odpowiadało najnowszej zmianie inżynieryjnej (wersja D).

Natychmiastowe działania zawężające Zatrzymano produkcję i powiadomiono wszystkie zaangażowane działy.

Podsumowanie przyczyny głównej Zmiana inżynieryjna nie została przekazana zespołowi jakości przed złożeniem dokumentacji PPAP.

Środki naprawcze: Zaktualizowano PFMEA do wersji D, przeszkolono ponownie zespół w zakresie procedury kontroli zmian.

Weryfikacja skuteczności: Przesunięcie wszystkich dokumentów PPAP teraz uwzględnionych na liście kontrolnej przed złożeniem.

Kontrole zapobiegawcze: Wdrożono cyfrowy proces przepływu informacji o zmianach konstrukcyjnych.

Oświadczenie o problemie: Brak certyfikatu kalibracji dla podstawowego urządzenia pomiarowego w badaniu MSA.

Natychmiastowe działania zawężające Utrzymywano związane wyniki pomiarowe przed złożeniem dokumentów.

Podsumowanie przyczyny głównej Status kalibracji nie został zweryfikowany przed zebraniem danych.

Środki naprawcze: Urządzenie skalibrowane; wyniki ponownie złożone razem z certyfikatem.

Weryfikacja skuteczności: Dodano sprawdzenie kalibracji do instrukcji postępowania SOP przygotowania MSA.

Kontrole zapobiegawcze: Zaplanowano cotygodniowe audyty kalibracji dla wszystkich kluczowych narzędzi pomiarowych.

Te streszczenia CAPA pomagają szybko reagować, wykazują dyscyplinę operacyjną i pokazują klientowi, że problemy są rozwiązywane u źródła – a nie tylko tymczasowo naprawiane. Są szczególnie wartościowe w przypadku powtarzających się problemów związanych z pPAP poziomu 3 , gdzie kompletność zgłoszenia ma kluczowe znaczenie.

Utrzymanie zgodności z wymaganiami specyficznymi dla klienta

Każdy klient ma swoje osobliwe wymagania — czasem konieczne są dodatkowe dowody, unikalne formaty dokumentów lub dodatkowe akceptacje. Dlatego tak ważne jest sprawdzenie zestawu dokumentów pod kątem wymagań specyficznych dla klienta oraz klauzul umowy przed wysłaniem. Nie zapomnij udokumentować tymczasowych środków kontrolnych lub planów ponownego przesłania, jeśli podczas wewnętrznej przeglądu wykryto lukę.

- Przejrzyj wytyczne i specjalne instrukcje dotyczące zgłaszania od klienta

- Potwierdź wymagany poziom zgłoszenia (szczególnie dla poziomu 3 PPAP )

- Sprawdź kolejność dokumentów, stronę indeksową oraz śledzenie dowodów

- Dwukrotnie sprawdź zgodność rewizji we wszystkich dokumentach

- Upewnij się, że wszystkie podpisy i daty znajdują się na każdym dokumencie zatwierdzania części

- Dołącz wszystkie dowody uzupełniające (certyfikaty laboratoriów, dokumenty kalibracji itp.)

- Zachowaj wewnętrzny wykaz kontrolny dla powtarzalnych, specyficznych dla klienta wymagań

| Wykaz kontrolny przeglądu przed wysłaniem |

|---|

| Wszystkie dokumenty sprawdzone pod kątem poprawnej wersji i upoważnienia |

| Strona indeksowa odpowiada rzeczywistej kolejności dokumentów |

| Wszystkie wymagane podpisy i daty są obecne |

| Łącza śledzenia (np. numery rysunków, numery części) są spójne |

| Dowody uzupełniające dołączone dla wszystkich wyników testów i badań |

| Sprawdzone i udokumentowane wymagania specyficzne dla klienta |

Zrozumienie znaczenie zawiadomienia o przesłaniu części i co to jest oświadczenie dotyczące dostawy części jest tutaj kluczowe: PSW to Twoje oficjalne oświadczenie, że wszystkie wymagania zostały spełnione. Jakiekolwiek luki lub błędy mogą zagrozić nie tylko odrzuceniu, ale również Twojej wiarygodności jako dostawcy.

"Traktuj każdą procedurę PPAP jako odbicie jakościowego podejścia Twojej organizacji. Dyscyplinowane podejście oparte na listach kontrolnych minimalizuje odrzucenia i buduje zaufanie nawet najbardziej wymagających klientów."

Dzięki tym strategiom i szablonom będziesz gotowy, aby zapobiegać typowym pułapkom, odpowiadać z pewnością na odrzucenia i utrzymywać swój produkcję ppap działający sprawnie. Następnie przedstawimy przykłady dokumentów gotowych do kopiowania oraz adnotacje ułatwiające dalsze uproszczenie procesu dokumentowania.

Gotowe do użycia przykłady dokumentów PPAP oraz adnotacje

Tworząc pakiet PPAP, posiadanie przejrzystych, gotowych do użycia szablonów może zaoszczędzić wiele godzin pracy i pomóc zapewnić spójność w przesłanych dokumentach. Poniżej znajdują się praktyczne przykłady najczęściej wymaganych dokumentów PPAP — z opisem każdego pola, abyś dokładnie wiedział, jak wpisuje się ono w całościowy zestaw dowodów. Przykłady oparte są na najlepszych praktykach i rzeczywistych formatach, dzięki czemu możesz je dostosować do swojego następnego produkcję ppap projektu.

Przykład wypełnionego Wniosku o Akceptację Partii (PSW)

Wymóg przedstawienia części (PSW)

Nazwa części: [Nazwa części] (Zgodna z rysunkiem i listą materiałową)

Numer części: [Numer części] (Unikalny identyfikator umożliwiający śledzenie)

Poziom zmian konstrukcyjnych: [Rewizja/ECN] (Wskazuje najnowszy zatwierdzony projekt)

Nazwa organizacji: [Twoja Nazwa Firmy] (Dostawca odpowiedzialny)

Lokalizacja produkcji: [Zakład/Adres] (Miejsce produkcji elementu)

Poziom zgłoszenia: [Poziom 1–5] (Zgodnie z żądaniem klienta)

Powód zgłoszenia: [Nowy element, Zmiana konstrukcyjna itp.] (Dlaczego wymagane jest PPAP)

Oświadczenie: „Świadczymy, że próbki i dokumentacja spełniają wszystkie określone wymagania. Wszystkie dane uzupełniające są przechowywane zgodnie z wytycznymi klienta i AIAG PPAP-4.”

Wymagania: [Dowolne wyjaśnienia lub notatki specyficzne dla klienta]

Wskazówka: PSW jest oficjalnym podsumowaniem Twojego pakietu PPAP i jest wymagane dla każdego numeru części, chyba że klient określił inaczej. Zawsze sprawdź dwukrotnie, czy wszystkie pola odpowiadają dokumentom uzupełniającym i najnowszej wersji dokumentacji technicznej.

Tabela wyników pomiarów z adnotacjami

| Numer balonika | Cechy | Odniesienie do specyfikacji | Metoda/narzędzie | Podsumowanie wyników | Pozycjonowanie |

|---|---|---|---|---|---|

| 1 | Średnica zewnętrzna | ø10.10–0.02 | Mikrometr | 10.08 / 10.09 / 10.10 | Przejść |

| 2 | Roughness surface | 6,3 Ra | Testerszorstkości | 6.1 / 6.2 / 6.3 | Przejść |

| 3 | Szczotka | 1 x 30° | Wizualny | OK | Przejść |

- Numer balonika: Łącza do rysunku z balonikami w celu śledzenia.

- Cechy: Mierzona cecha, zgodnie z określeniem na rysunku.

- Odniesienie do specyfikacji: Dopuszczalne odchyłki lub wymagania dla cechy.

- Metoda/Narzędzie: Urządzenie pomiarowe lub zastosowana metoda kontroli.

- Podsumowanie wyników: Przykładowe wyniki lub zakres zmierzonych wartości.

- Decyzja: Wskazuje, czy wyniki spełniają wymagania (Zdane/Niezdane).

Użyj tego formatu, aby szybko przekazać informacje o zgodności dla każdej kluczowej cechy. W przypadku bardziej rozbudowanych dokumentów ppap z przykładem tabel, możesz rozszerzyć je o operatora, datę lub dodatkowe uwagi, jeśli to konieczne [Odniesienie] .

Przykładowe szablony PFMEA i Planu Kontroli

Czy kiedyś zastanawiałeś się, jak powiązać swoje PFMEA i Plan Kontroli, aby wyraźnie odwzorować specjalne charakterystyki i środki kontroli? Oto sparowany przykład, który pomoże Ci rozpocząć:

- Etapy procesu: Obrabianie wałków

- Potencjalny tryb awarii: Średnica poza specyfikacją

- Efekt: Interferencja podczas montażu

- Przyczyna: Zużycia narzędzi

- Aktualna kontrola: Okresowe sprawdzanie mikrometrem

- Wykrywanie: 100% kontrola w trakcie procesu

- Poważność/Prawdopodobieństwo/Wykrywalność: Poważność 8, Prawdopodobieństwo 3, Wykrywalność 4, RPN = 96

- Zalecana czynność: Zwiększenie częstotliwości kontroli

- Etapy procesu: Obrabianie wałków

- Cechy: Średnica zewnętrzna

- Specyfikacja/Tolerancja: ø10.10–0.02

- Metoda sterowania: Pomiar mikrometrem co 30 minut

- Plan działań w nagłych przypadkach: Zatrzymaj produkcję, wymień narzędzie, jeśli poza specyfikacją

- Wielkość próbki/Częstotliwość: 1 element na interwał

- Odpowiedzialny: Operator, Inspektor QA

Notatka: PFMEA identyfikuje ryzyka i luki w kontrolach, podczas gdy Plan Kontroli dokumentuje konkretne kroki monitorowania i reakcji. Spójność terminologii oraz nazewnictwa cech w obu dokumentach jest kluczowa dla solidnego wniosku o dopuszczenie partii produktu ppap opakowanie.

Szybkie wskazówki dotyczące spójności i dostosowania

- Zamień wszystkie symbole zastępcze (np. [Nazwa części], [Specyfikacja/Tolerancja]) na dokładne określenia używane przez Twojego klienta oraz najnowsze wersje dokumentów.

- Utrzymuj spójną nomenklaturę we wszystkich dokumentach — szczególnie między PSW, wynikami pomiarowymi a planami kontroli.

- Dla każdego ppap część świadectwa zgłoszenia , upewnij się, że istnieją odniesienia do materiałów potwierdzających i są one śledzone.

- Zachowaj stronę indeksu w swoim zestawie, aby recenzenci mogli łatwo znaleźć każdy element dokumentacji.

Korzystając z tych opatrzonych adnotacjami szablonów, usprawnisz proces dokumentowania, zmniejszysz ryzyko pominięcia ważnych elementów i przedstawisz profesjonalny, gotowy do audytu wniosek PPAP. Następnie podsumujemy wszystko, przedstawiając wskazówki dotyczące wyboru odpowiedniego partnera produkcyjnego, który przyśpieszy realizację Twojego projektu PPAP.

Wybierz odpowiedniego partnera, aby przyspieszyć produkcję zgodnie z PPAP

Na co zwrócić uwagę przy wyborze partnera produkcyjnego gotowego do PPAP

Gdy różnica między płynnym uruchomieniem produkcji a kosztownymi opóźnieniami zależy od wydajności dostawcy, wybór odpowiedniego partnera dla produkcję ppap jest kluczowe. Wyobraź sobie, że masz napięty termin realizacji projektu motoryzacyjnego — czy wolisz przełączać się między wieloma dostawcami, czy polegać na jednym, zintegrowanym zespole, który doskonale zna cały procesu produkcji w przemyśle motoryzacyjnym ? Odpowiedź jest jasna: odpowiedni partner może zadecydować o terminie i jakości Twojego zgłoszenia.

Na co więc należy zwrócić uwagę podczas oceny potencjalnych dostawców dla kolejnego programu opartego na PPAP? Oto praktyczna lista kontrolna, która pomoże Ci w podejmowaniu decyzji dotyczących zakupach w przemyśle motoryzacyjnym decyzji:

| Kryteria partnera | Dlaczego to ma znaczenie dla PPAP |

|---|---|

| Certyfikacja IATF 16949 | Wykazuje solidne zarządzanie jakością zgodne ze standardami motoryzacyjnymi — niezbędne dla certyfikat PPAP i zaufania klientów. |

| Możliwość wielu procesów pod jednym dachem | Zmniejsza przekazywanie zadań, upraszcza śledzenie i utrzymuje wszystko usługi PPAP zsynchronizowane — szczególnie w przypadku złożonych zespołów. |

| Szybkie tworzenie prototypów i krótkie terminy realizacji | Przyspiesza proces apqp i ppap umożliwiając szybkie iteracje i szybkie generowanie dowodów weryfikacji wymiarowej i materiałowej. |

| Dokumentowana dyscyplina APQP | Gwarantuje rygor procesowy, zarządzanie ryzykiem oraz przejrzystą dokumentację od projektu po produkcję — minimalizując niespodzianki na etapie PPAP. |

| Doświadczenie z portalami OEM/części pierwszego rzędu | Umożliwia płynne przesyłanie, zgodność z wymaganiami specyficznych klientów oraz szybkie cykle informacji zwrotnej. |

Jak zintegrowane procesy skracają cykle przesyłania

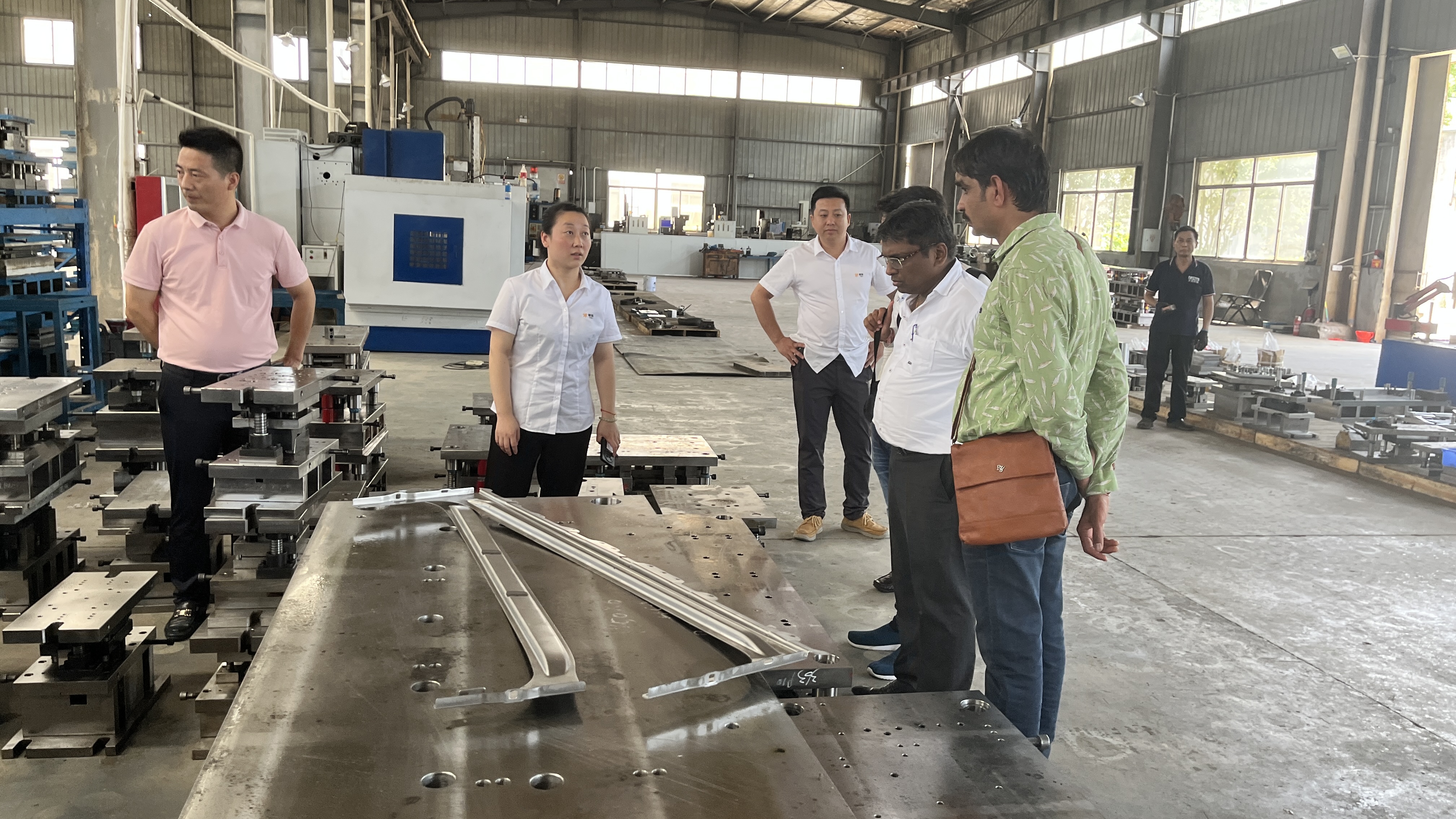

Gdy współpracujesz z dostawcą, który spełnia wszystkie te kryteria, zauważysz znaczną różnicę pod względem szybkości i niezawodności. Na przykład, Shaoyi Metal Technology to producent certyfikowany zgodnie z IATF 16949, oferujący kompleksowe rozwiązania dla wysokodokładnych komponentów samochodowych. Ich kompleksowe podejście — łączące tłoczenie, kształtowanie na zimno, obróbkę CNC i spawanie — oznacza, że każdy etap, od projektu po końcową inspekcję, odbywa się w jednym miejscu. Ta integracja zmniejsza ryzyko błędów, przyspiesza komunikację i zapewnia, że każdy artefakt PPAP jest śledzalny do jednego źródła.

Szybkie prototypowanie to kolejny przełom. Wyobraź sobie skrócenie czasu od wstępnego projektu do zatwierdzenia pierwszego egzemplarza z kilku tygodni do zaledwie kilku dni. Dzięki możliwości szybkiego uzyskania dowodów wymiarowych możesz iteracyjnie doskonalić kontrolę procesu i reagować na opinie klientów, zanim staną się opóźnieniem. Jest to szczególnie cenne dla zespołów pracujących w warunkach rygorystycznych wymagań proces przemysłu motoryzacyjnego —gdzie każdy dzień ma znaczenie, a każda szczegółowość się liczy.

- Produkcja kompleksowa: Zmniejsza luki komunikacyjne i niezgodności dokumentacji.

- Śledzenie z jednego źródła: Upraszcza zbieranie dowodów podczas audytów i ocen klienta.

- Szybsze cykle PPAP: Szybkie prototypowanie i kontrola procesu wewnętrznie oznaczają krótsze czasy realizacji i mniejszą liczbę ponownych zgłoszeń.

- Spójne szkolenia: Zespoły z udokumentowanym APQP i szkolenia ppap mogą szybko dostosować się do nowych wymagań i standardów klientów.

Dostawcy kompleksowi upraszczają proces PPAP, zmniejszając liczbę przekazywań, minimalizując prace poprawkowe i zapewniając spójną dokumentację gotową do audytu — dzięki czemu możesz skupić się na innowacjach, a nie na papierkowej robocie.

Od prototypu do PSW z minimalnym oporem

Pomyśl o ostatnim przypadku odrzucenia PPAP na późnym etapie. Czy było to spowodowane brakującymi dowodami, niejasną śledzalnością lub opóźnieniami ze strony poddostawców? Partner z całkowicie zintegrowanymi możliwościami i doświadczeniem w branży motoryzacyjnej może pomóc Ci uniknąć tych pułapek. Zrozumie subtelne niuanse produkcję ppap , przewidzi specyficzne wymagania klientów oraz zadba o to, by każdy artefakt — od próbek prototypowych po końcowe Zlecenie Przesłania Części (PSW) — był zsynchronizowany i gotowy do akceptacji.

Kładąc nacisk na te kryteria wyboru, nie tylko zmniejszysz ryzyko projektu, ale także skrócisz czas wprowadzenia produktu na rynek. W konkurencyjnym środowisku, w którym procesu produkcji w przemyśle motoryzacyjnym zawsze się rozwija, odpowiedni partner to Twój najsilniejszy atut w zapewnianiu jakości, zgodności i szybkości.

PPAP Często Zadawane Pytania

1. Jakie są 5 poziomów PPAP i kiedy są stosowane?

Pięć poziomów PPAP określa zakres dokumentacji wymaganej do aprobaty części. Poziom 1 wymaga jedynie Wniosku o Aprobata Części (PSW), zazwyczaj dla części standardowych. Poziom 2 dodaje ograniczone dane uzasadniające, podczas gdy Poziom 3, najbardziej powszechny, wymaga kompletnego pakietu dowodowego. Poziomy 4 i 5 są dostosowane do potrzeb klienta lub obejmują przeglądy na miejscu. Wybrany poziom zależy od złożoności części, ryzyka oraz wymagań klienta.

2. W czym różni się PPAP od Inspekcji Pierwszego Artykułu (FAI)?

PPAP to kompleksowy proces aprobaty potwierdzający gotowość produktu i procesu do produkcji seryjnej, wymagający pełnego zestawu dokumentów. FAI weryfikuje pojedynczą partię pod kątem zgodności z specyfikacjami, skupiając się na początkowej zgodności. Chociaż FAI może być częścią PPAP jako dowód pomiarowy, PPAP obejmuje szerszą walidację procesu oraz wymagania bieżące.

3. Czy PPAP jest wymagane dla plików CAD i przesłań cyfrowych?

Tak, współczesne zgłoszenia PPAP często wymagają plików CAD i artefaktów cyfrowych. Dokumentacja projektu może zawierać modele 3D z informacjami produkcyjno-technologicznymi (PMI), a dane cyfrowe mogą być bezpośrednio odwzorowane na klasyczne dokumenty PPAP. Zawsze należy potwierdzić u klienta, które formaty cyfrowe są akceptowane oraz czy modelem odniesienia jest rysunek czy model.

4. Co to jest Certyfikat Złożenia Sztuki (PSW) i dlaczego jest ważny?

PSW jest oficjalnym oświadczeniem w ramach PPAP, że wszystkie części i procesy spełniają wymagania klienta. Podsumowuje zgłoszenie, odnosi się do dokumentacji potwierdzającej i jest podpisane przez upoważnionego przedstawiciela dostawcy. Zatwierdzenie PSW jest niezbędne dla uruchomienia produkcji oraz zapewnienia ciągłej zgodności między dostawcą a klientem.

5. W jaki sposób odpowiedni partner produkcyjny może przyspieszyć produkcję zgodnie z PPAP?

Partner posiadający certyfikat IATF 16949, własne możliwości wieloprocesowe oraz szybkie prototypowanie usprawnia proces PPAP. Zintegrowane zespoły zmniejszają liczbę przekazywań, poprawiają śledzenie i zapewniają szybszą oraz bardziej spójną dokumentację. Na przykład Shaoyi Metal Technology oferuje kompleksowe rozwiązania, które pomagają skrócić cykle rozwojowe i poprawić jakość zgłoszeń.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —