Dokumenty PPAP wyjaśnione: 18 elementów, poziomy od jednego do pięciu, narzędzia

Dokumenty PPAP wyjaśnione bez zbędnych ozdobników

Gdy wprowadzasz nową część motoryzacyjną lub nawet wprowadzasz niewielką zmianę do istniejącej, w jaki sposób udowodnisz swojemu klientowi, że możesz dostarczać części o wysokiej jakości — za każdym razem? Właśnie wtedy przydają się Dokumenty PPAP jeśli kiedykolwiek zastanawiałeś się: „ czym jest PPAP ?” albo szukałeś jasnej Definicji PPAP , która ma sens w rzeczywistym środowisku produkcyjnym, to trafiasz we właściwe miejsce.

Definicja i cel PPAP

PPAP to Proces Zatwierdzania Części Produkcyjnych — ustrukturyzowany zestaw dokumentów i dowodów potwierdzających, że dostawca jest w stanie systematycznie spełniać wymagania inżynieryjne i jakościowe klienta przed i po wprowadzeniu zmian w produkcie lub procesie.

Łatwo mówiąc, dokumenty PPAP to pakiet dowodowy, który dostawcy przedkładają klientom — często w branżach motoryzacyjnej i lotniczej — aby wykazać zrozumienie wszystkich wymagań projektowych oraz zdolność ich procesów do wytwarzania zgodnych komponentów. Te dokumenty to nie tylko biurokracja; są kluczowe dla budowania zaufania i zapewnienia płynnego uruchomienia produkcji, szczególnie gdy łańcuchy dostaw są globalne, a ryzyko wysokie.

Jak dokumenty PPAP redukują ryzyko

Wyobraź sobie klienta otrzymującego przesyłkę części, które nie pasują, nie działają lub nie wytrzymują tak długo, jak powinny. Koszt — pod względem czasu, pieniędzy i reputacji — może być ogromny. Dokumenty PPAP pomagają zapobiegać takim problemom poprzez:

- Potwierdzenie intencji projektowej : Potwierdzenie, że wszystkie rysunki, specyfikacje i wymagania są w pełni zrozumiałe i zaakceptowane.

- Weryfikacja zdolności procesu : Wykazanie, że procesy produkcyjne mogą niezawodnie wytwarzać części w granicach tolerancji i wymagań jakościowych.

- Kontrola zmian : Zapewnienie, że wszelkie zmiany konstrukcyjne lub procesowe są przeanalizowane, udokumentowane i zatwierdzone przed wdrożeniem.

- Potwierdzenie gotowości dostawcy : Wykazanie, że systemy, kontrolki i zespoły dostawcy są przygotowane do uruchomienia lub wznowienia produkcji bez niespodzianek.

Skupiając się na tych celach, dokumenty PPAP stanowią narzędzie redukcji ryzyka zarówno dla dostawców, jak i klientów, zmniejszając ryzyko kosztownych błędów po wprowadzeniu produktu na rynek (1Factory) .

Powiązanie APQP i PPAP

Jak zatem dokumenty PPAP wpisują się w szerszy obraz planowania jakości? Tutaj pojawia się APQP — Zaawansowane Planowanie Jakości Produktu. APQP to ustrukturyzowana metodyka planowania, opracowywania i weryfikacji nowych produktów i procesów. Wyobraź sobie APQP jako trasę, a PPAP jako końcowy punkt kontrolny, w którym udowadniasz, że tę trasę wykonano i osiągnięto zamierzone wyniki.

W trakcie realizacji APQP zespoły korzystają z narzędzi takich jak analiza FMEA (Analiza Rodzajów i Skutków Awarii), plany kontroli oraz schematy przebiegu procesu, aby zidentyfikować ryzyka i wprowadzić odpowiednie środki zapobiegawcze. Dokumentacja PPAP gromadzi następnie dowody na to, że te środki skutecznie działają w warunkach rzeczywistej produkcji, łącząc lukię między planowaniem a wykonaniem.

Gdzie PPAP wpisuje się w proces aprobaty

Dokumenty PPAP są zwykle wymagane w dwóch kluczowych momentach:

- Przed rozpoczęciem produkcji seryjnej nowej lub istotnie zmienionej części

- Po każdej zmianie projektu, materiałów, procesu, dostawcy lub lokalizacji

Oznacza to, że dostawcy muszą utrzymywać swoje systemy i dokumentację w taki sposób, aby zawsze byli gotowi do przedłożenia PPAP na żądanie. Proces production part approval process nie jest jednorazowym wydarzeniem, lecz ciągłym zobowiązaniem do zapewniania jakości i przejrzystości w całym cyklu życia produktu.

Dlaczego ten przewodnik idzie dalej

Jeśli szukasz jasnych odpowiedzi na pytanie „ ppap meaning in manufacturing ” lub potrzebujesz praktycznego źródła informacji przygotowującego dokumenty PPAP, ten artykuł został stworzony właśnie dla Ciebie. Wyjdziemy poza proste wymienienie 18 elementów PPAP i zamiast tego zapewnimy Ci tabelki podsumowujące, przykłady ze szczegółowymi objaśnieniami, harmonogramy oraz wskazówki rozwiązywania problemów — dzięki czemu będziesz mógł pewnie poruszać się po całym procesie i unikać typowych pułapek.

Twoja Kompletna Tabela Referencyjna Elementów PPAP

Czy kiedyś patrzyłeś na listę kontrolną PPAP i zastanawiał się: „Co właściwie robi każdy z dokumentów — i kto za nie odpowiada?” Nie jesteś sam. Niezależnie od tego, czy dopiero zaczynasz przygodę z 18 elements of PPAP lub po prostu chcesz lepszego sposobu przygotowania się do kolejnego zgłoszenia, ta sekcja oferuje praktyczny przeglądowy przewodnik, z którego rzeczywiście będziesz korzystać. Dodaj tę tabelę do zakładek jako roboczy indeks dla dokumentacja PPAP —i trzymaj ją pod ręką podczas przygotowywania, przeglądania lub weryfikacji kolejnego zestawu dokumentów.

Wyjaśnienie 18 elementów PPAP

| Element | Cel | Przygotowane przez | Typowy format | Odniesienie | Typowy błąd |

|---|---|---|---|---|---|

| 1. Dokumentacja konstrukcyjna | Potwierdza pełne zrozumienie wymagań i specyfikacji dotyczących części | Inżynier konstruktor | Rysunek, specyfikacje, kopia zamówienia zakupowego | Podręcznik AIAG PPAP | Przestarzałe rysunki lub brak zgodności wersji |

| 2. Dokumenty zmian technicznych | Dokumentacja wszelkich żądanych/zatwierdzonych zmian | Właściciel zmiany/techniczny | ECN, notatka techniczna zmiany | Podręcznik AIAG PPAP | Pominięcie zatwierdzenia zmiany lub najnowszego ECN |

| 3. Zatwierdzenie inżynieryjne klienta | Dowód akceptacji inżynieryjnej ze strony klienta | Dostawca, Klient | Formularz zatwierdzenia, odstępstwo | Podręcznik AIAG PPAP | Brakujące wyniki prób lub dokumentacji odchyleń |

| 4. Analiza ryzyka projektu (DFMEA) | Analizuje ryzyka związane z projektem części | Zespołowy zespół | Arkusz raportu DFMEA | Podręcznik AIAG PPAP | Nieaktualny po zmianach konstrukcyjnych |

| 5. Diagram przebiegu procesu | Mapuje kroki procesu produkcyjnego | Inżynier procesu/produkcji | Schemat blokowy/diagram | Podręcznik AIAG PPAP | Brakujące kroki lub przepływ niezgodności |

| 6. Analiza ryzyka procesu (PFMEA) | Identyfikuje ryzyka w procesie produkcyjnym | Zespołowy zespół | Arkusz raportu PFMEA | Podręcznik AIAG PPAP | Kontrole niepowiązane z rzeczywistymi ryzykami |

| 7. Plan kontroli | Wykaz kontroli dla cech szczególnych i kroków procesu | Inżynier jakości/procesu | Tabela lub macierz | Podręcznik AIAG PPAP | Niespójne z PFMEA lub brakujące cechy szczególne |

| 8. Analiza systemu pomiarowego (MSA) | Zapewnia, że systemy pomiarowe są dokładne i powtarzalne | Inżynier jakości | Badanie Gage R&R, dokumentacja kalibracji | Podręcznik AIAG PPAP | Niekompletne badanie Gage R&R lub brakująca kalibracja |

| 9. Wyniki pomiarów szczegółowych | Weryfikuje, czy wszystkie wymiary spełniają wymagania rysunku | Jakość/Kontrola | Arkusz kalkulacyjny/tabela | Podręcznik AIAG PPAP | Nie wszystkie wymiary z rysunku zostały zgłoszone |

| 10. Wyniki badań materiałowych/wydajnościowych | Potwierdza zgodność materiału i wydajności | Inżynier laboratorium/testów | Podsumowanie testów, certyfikaty | Podręcznik AIAG PPAP | Brakujące certyfikaty testów lub niekompletne wyniki |

| 11. Wstępne badania procesu | Pokazuje stabilność i zdolność procesu | Inżynier procesu/jakości | Wykresy SPC, raport z badania | Podręcznik AIAG PPAP | Nie obejmuje wszystkich cech krytycznych |

| 12. Dokumentacja upoważnionego laboratorium | Dowód, że laboratoria są certyfikowane do przeprowadzania badań | Kierownik jakości/laboratorium | Certyfikaty laboratorium, akredytacja | Podręcznik AIAG PPAP | Wygasłe lub brakujące certyfikaty laboratorium |

| 13. Raport zatwierdzenia wyglądu (AAR) | Potwierdza, że klient zatwierdził wygląd części | Jakość/przedstawiciel klienta | Formularz/raport AAR | Podręcznik AIAG PPAP | Pominięte dla części krytycznych pod względem wyglądu |

| 14. Próbne sztuki produkcyjne | Próbki fizyczne do przeglądu/przechowywania przez klienta | Dostawca | Część fizyczna, zdjęcia | Podręcznik AIAG PPAP | Niezgodne z dokumentacją lub brak informacji o przechowywaniu |

| 15. Próbka wzorcowa | Wzorcowa próbka do bieżącego porównywania | Dostawca, Klient | Podpisana część próbna | Podręcznik AIAG PPAP | Niepodpisane/zatwierdzone lub niedostępne do szkolenia |

| 16. Narzędzia kontrolne | Lista i harmonogram kalibracji narzędzi używanych do inspekcji | Inżynier jakości/procesu | Lista narzędzi, harmonogram kalibracji | Podręcznik AIAG PPAP | Niekalibrowane narzędzia lub niekompletna lista |

| 17. Wymagania specyficzne dla klienta | Dokumentacja wszelkich szczególnych wymagań klienta | Dostawca/Kierownik konta | Lista kontrolna CSR, formularze | Podręcznik AIAG PPAP | Pominięte lub źle zrozumiane szczegóły specyficzne dla klienta |

| 18. Oświadczenie przedłożenia części (PSW) | Podsumowanie, deklaracja i zatwierdzenie całego PPAP | Kierownik ds. jakości | Formularz PSW | Podręcznik AIAG PPAP | Nieprawidłowy poziom przesłania lub brak podpisów |

Kto przygotowuje każdy dokument PPAP?

Najczęstszych elementy PPAP wymagają pracy zespołowej między działami. Na przykład, analizę PFMEA i plan kontroli najlepiej opracować zespołowo z udziałem inżynierii, jakości i produkcji. Dokumentację laboratoryjną oraz wyniki badań należy zawsze uzgadniać z wykwalifikowanymi laboratoriami i menedżerami jakości. Utrzymanie zespołu w sposób skorelowany z podręcznikiem AIAG PPAP oraz wymaganiami klienta jest kluczowe dla płynnych akceptacji.

Cel i typowy format w skrócie

- Raporty : Stosowane do analiz FMEA, MSA oraz badań procesów — często w formie tabelarycznej lub arkusza.

- Tabele/Arkusze kalkulacyjne : Powszechne dla wyników pomiarów szczegółowych, planów kontroli oraz narzędzi kontrolnych.

- Opisy/Formularze : Wymagane dla protokołu zgłoszenia produktu (PSW), dokumentacji zmian technicznych oraz raportu zatwierdzenia wyglądu zewnętrznego.

- Dowody fizyczne : Obejmuje wzory główne i części produkcyjne próbne.

Odwołując się do aiag ppap manual pdf lub biblioteki standardów Twojej organizacji, możesz zapewnić stosowanie odpowiednich szablonów i formatów za każdym razem.

Gdzie znaleźć oficjalne wytyczne

- Podręcznik AIAG PPAP : Autorytatywne źródło definicji, formularzy próbkowych oraz oczekiwań dotyczących wszystkich 18 elementów PPAP ( Jakość pierwsza ).

- IATF 16949 : Dla szerszych wymagań systemu jakości, które wzmocniają dokumentację PPAP.

- Instrukcje specyficzne dla klienta : Zawsze sprawdzaj, czy klient nie ma szczególnych wymagań lub formatów.

Wskazówki dotyczące łączenia elementów i unikania pułapek

- Upewnij się, że Twój PFMEA wpływa na plan kontroli — przeglądaj oba dokumenty razem pod kątem spójności.

- Wykorzystaj badania MSA do wspierania zarówno wyników pomiarowych, jak i bieżących kontrol procesu.

- Nigdy nie przekazuj przeterminowanych rysunków ani nie ignoruj wymagań specyficznych dla klienta — to częste przyczyny odrzucenia.

- Dwukrotnie sprawdź, czy wszystkie cechy szczególne są wyraźnie zidentyfikowane i ujęte we wszystkich odpowiednich dokumentach.

Teraz, gdy masz kompletny przegląd 18 elementów, w następnej sekcji dowiesz się, jak dopasować te dokumenty do odpowiedniego poziomu zgłoszenia PPAP — abyś nie przygotowywał się nadmiernie ani niedostatecznie do potrzeb klienta.

Zrozumienie poziomów PPAP i wybór odpowiedniego zakresu

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre zgłoszenia PPAP są proste, a inne wydają się być górami papierologii? Odpowiedź często leży w wyborze odpowiedniego Poziom PPAP dla Twojego projektu. Gdy zrozumiesz poziomy PPAP , możesz dostosować swoją dokumentację do potrzeb klienta — oszczędzając czas, zmniejszając ryzyko i budując zaufanie. Przeanalizujmy pięć poziomów, abyś zawsze wiedział, czego się oczekuje, i jak negocjować odpowiedni zakres przesłania dokumentacji.

Poziomy przesłania PPAP w skrócie

| Poziom PPAP | Co należy przesłać | Co należy zachować | Typowe powody | Oczekiwania klientów | Kiedy używać |

|---|---|---|---|---|---|

| Poziom 1 | Tylko Oświadczenie o przedstawieniu części (PSW) | Wszystkie dokumenty pomocnicze pozostają u dostawcy | Niskie ryzyko, proste elementy o udowodnionej historii | Szybka akceptacja, minimalna weryfikacja | Podstawowe elementy łączące, niestety krytyczne osłonki plastikowe |

| POZIOM 2 | PSW + wybrane próbki i ograniczone dane (np. certyfikaty wymiarów, materiałów) | Pełny pakiet przechowywany u dostawcy | Średnie skomplikowanie, niewielkie zmiany lub nowy dostawca z dobrym rekordem | Wymagane są pewne dowody, ale nie pełna dokumentacja | Uchwyty, proste części tokarskie, niewielkie aktualizacje projektu |

| POZIOM 3 | PSW + pełne dane uzasadniające + próbki produktu | Kopia u dostawcy; wszystkie dokumenty przekazane klientowi | Nowe części, wysokie skomplikowanie, elementy bezpieczeństwa/krytyczne lub wymagania regulacyjne | Kompleksowa analiza wszystkich 18 elementów | Składniki silnika, systemy bezpieczeństwa, nowe wprowadzenia produktów |

| Poziom 4 | PSW + inne dokumenty zgodnie z określeniem klienta | Określone przez klienta; może wymagać specjalnych formularzy lub testów | Specyficzne potrzeby klienta, szczególne wymagania regulacyjne lub operacyjne | Dostosowane przedstawienie, klient określa dowody | Urządzenia medyczne, części z szczególnymi wymaganiami zgodności |

| Poziom 5 | PSW + pełny pakiet, wszystkie dane dostępne do przeglądu w miejscu | Wszystkie dokumenty i próbki gotowe na terenie dostawcy | Najwyższe ryzyko, krytyczne zastosowania lub wymagana audyt przez klienta | Audyt w miejscu, szczegółowe przeanalizowanie procesu i kontroli | Przemysł lotniczy, kluczowe elementy silnika lub na specjalne żądanie |

Kiedy poziom 3 jest odpowiedni

PPAP poziomu 3 jest zdecydowanie najbardziej powszechny—i z dobrą przyczyną. To standardowy wybór dla nowych części, istotnych zmian oraz wszystkiego, co wiąże się ze znacznym ryzykiem lub złożonością. Jeśli dostarczasz element związany z bezpieczeństwem lub część nową dla Twojego procesu, spodziewaj się, że klient zażąda poziomu 3 PPAP . Oznacza to przesłanie PSW, wszystkich 18 elementów oraz próbek fizycznych do przeglądu. Wymagania pPAP poziomu 3 dają klientowi pełną pewność przed rozpoczęciem produkcji seryjnej (Six Sigma Development Solutions) .

Dowody wymagane na poziomie

- Poziom 1: Tylko PSW—szybko i lekko, ale wyłącznie dla części o niskim ryzyku.

- Poziom 2: PSW oraz docelowe dowody (np. kilka wyników testów lub próbek). Jest to często nazywane poziom 2 ppap i jest odpowiedni dla umiarkowanych zmian lub gdy klient wymaga nieco większej pewności.

- Poziom 3: Pełny pakiet — PSW, wszystkie 18 elementów i próbki produktu. To standard, chyba że określono inaczej.

- Poziom 4: PSW oraz wszystko, o co prosi klient. Poziom 4 ppap jest elastyczny i stosowany dla niestandardowych wymagań.

- Poziom 5: Wszystko z poziomu 3, ale wszystkie dokumenty i próbki muszą być gotowe do przeglądu lub audytu u klienta w miejscu jego działalności.

Pamiętaj, że każdy poziom PPAP obejmuje Wnioskę o Zatwierdzenie Części. Różnica polega na tym, ile dodatkowych dowodów jest przekazywanych, a ile pozostaje u dostawcy — oraz czy są zaangażowane specjalne formularze lub audyty.

Wybór odpowiedniego poziomu wraz z klientem

Brzmi skomplikowanie? Nie musi tak być. Oto jak podjąć decyzję:

- Rozpocznij od oceny ryzyka: Wyższe ryzyko, złożoność lub nadzór regulacyjny zwykle oznaczają wyższy poziom zgłoszenia.

- Zadaj pytanie wcześnie: Utożsam się z klientem, który poziom PPAP wymaga — nie zakładaj.

- Sprawdź wymagania specyficzne dla klienta: Niektóre OEM-y lub dostawcy Tier 1 mają własne zasady, które nadpisują domyślne poziomy. Zawsze sprawdzaj podręczniki dla dostawców lub umowy jakościowe.

- Negocjuj, gdy to stosowne: Jeśli Twoja część jest niskiego ryzyka, ale klient żąda poziomu 3, przedstaw argumenty za niższym poziomem, szczególnie jeśli masz dobrą historię jakościową.

- Dokumentuj porozumienie: Zawsze potwierdzaj uzgodniony poziom na piśmie, aby uniknąć nieporozumień w przyszłości.

"Odpowiedni poziom PPAP równoważy ryzyko, złożoność i oczekiwania klienta — bez kompromitowania jakości czy zgodności."

Poprzez zrozumienie i stosowanie odpowiednich poziomów PPAP , uprościsz proces składania dokumentów, unikniesz nadmiarowej pracy i wzmocnisz relacje z klientem. Następnie przyjrzymy się omówionym przykładom kluczowych dokumentów PPAP — dzięki czemu zobaczysz, jak wygląda skuteczne zgłoszenie w praktyce.

Przykłady udokumentowanych dokumentów PPAP, które przechodzą przegląd

Gdy zbliża się termin składania dokumentu PPAP, różnica między płynnym zatwierdzeniem a koniecznością poprawek często zależy od tego, jak wyraźnie Twoje dokumenty potwierdzają zgodność. Zastanawiasz się, jak powinien wyglądać solidny szablon PPAP lub szablon PSW wygląda? Przejdźmy przez opisane, zgodne ze standardami przykłady najbardziej scrutinowanych dokumentów PPAP — dzięki czemu będziesz mógł przygotować kolejne zgłoszenie z pewnością siebie, a nie metodą prób i błędów.

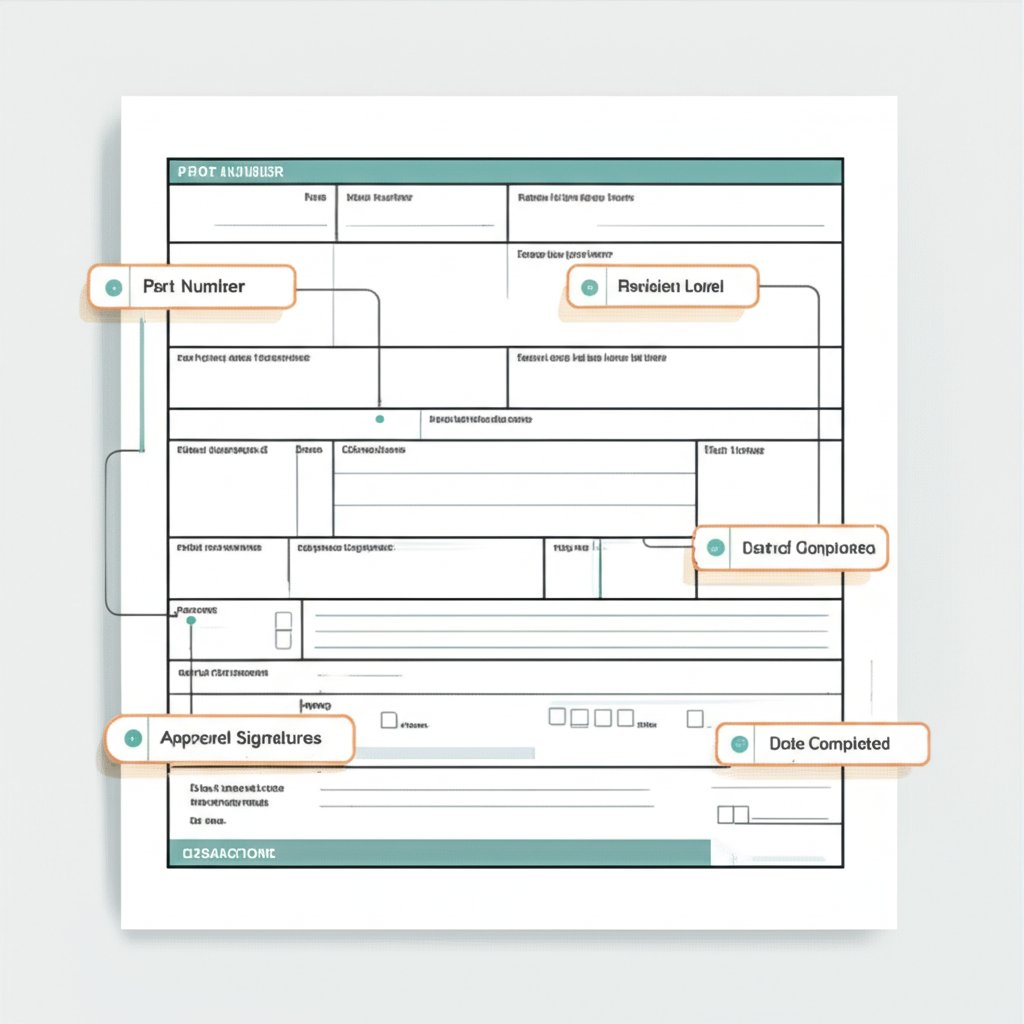

Jak wypełnić Zgłoszenie przedstawienia części (PSW)

Zgłoszenie przedstawienia części (PSW) to kulminacyjny element Twojego pakietu PPAP. Podsumowuje deklarację, że wszystkie wymagania zostały spełnione — i jest wymagane dla każdego numeru części, chyba że klient określi inaczej. Jeśli kiedykolwiek pytałeś się czym jest zgłoszenie przedstawienia części lub szukałeś wzoru zgłoszenia przedstawienia części , oto uproszczony, opisany przykład oparty na najlepszych praktykach branżowych oraz formularzach odniesienia (InspectionXpert) :

[Numer części] — identyfikuje konkretną przedstawioną część.

[Rewizja rysunku] — Wskazuje, która wersja rysunku została użyta; musi być zgodna z dokumentacją towarzyszącą.

[Powód przesłania] — Nowa część, zmiana konstrukcyjna, zmiana dostawcy itp.; kupujący sprawdza poprawność powodu.

[Poziom przesłania] — Poziom 1–5; wskazuje, ile materiałów potwierdzających zostało dołączone.

[Informacje o produkcji organizacji] — Zakład/lokalizacja, zapewniające możliwość śledzenia.

[Oświadczenie] — Oficjalne potwierdzenie dostawcy, że wymagania zostały spełnione, a dowody są dostępne.

- Typowe błędy: Niezgodne numery części/wersje, brakujące uzasadnienie przesłania, nieprawidłowy poziom, niepodpisane oświadczenie.

Pamiętaj, że znaczenie zawiadomienia o przesłaniu części jest Twoim oficjalnym oświadczeniem, że cały pakiet PPAP jest dokładny i kompletny. Zawsze sprawdź starannie spójność z resztą dokumentacji oraz wymaganiami klienta.

Powiązanie PFMEA z Planem Kontroli: Zapewnienie śledzenia

Jednym z najczęstszych powodów odrzucenia PPAP jest to, że ryzyka zidentyfikowane w PFMEA nie są uwzględnione w Planie Kontroli. Każdy istotny tryb uszkodzenia powinien mieć odpowiadający mu sposób kontroli i plan reakcji. Poniżej znajduje się uproszczona tabela pokazująca, jak te dokumenty są ze sobą powiązane, zgodnie z najlepszymi praktykami i wytycznymi norm (Plexus International) :

| Tryb uszkodzenia (PFMEA) | Metoda kontroli (Plan Kontroli) | Plan reakcji |

|---|---|---|

| Nieprawidłowy wymiar części | inspekcja 100% za pomocą cyfrowego czujnika | Zatrzymać produkcję, wyselekcjonować niezgodne części, powiadomić przełożonego |

| Wada powierzchni | Inspekcja wzrokowa na etapie montażu końcowego | Kwarantanna, przerobienie, przegląd szkolenia operatora |

| Nieprawidłowa twardość | Okresowe badania twardości (certyfikowane laboratorium) | Zatrzymać partię, podjąć działania korygujące, poinformować klienta w razie potrzeby |

- Wskazówka: Przejrzeć każde ryzyko z PFMEA i upewnić się, że istnieje odpowiednie działanie kontrolne w Planie Kontroli. Spójność jest kluczowa.

- Typowe pułapki: Brakujące działania kontrolne dla cech szczególnych, niejasne plany reakcji lub częstotliwość pobierania próbek niewspółmierna z ryzykiem.

Podstawy wyników pomiarowych: raportowanie w sposób przejrzysty

Wyniki pomiarów są podstawową częścią dokumentów ppap z przykładem wartości. Dowodzą, że Twoje części fizycznie odpowiadają rysunkowi. Oto prosty schemat raportowania, dostosowany z szablonów branżowych:

| Identyfikator cechy | Nominalny | Tolerancja | Wynik | Zastosowany przyrząd pomiarowy | Odniesienie |

|---|---|---|---|---|---|

| 1 | ø10,1 | -0.02 | 10.09 | Mikrometr | Wersja rysunku L4/d |

| 2 | 6,3 Ra | Max | 5.8 | Testerszorstkości | Wersja rysunku L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Wersja rysunku L4/d |

- Najlepsza praktyka: uwzględnij wszystkie richowane na rysunku wymiary, zanotuj użyty przyrząd pomiarowy oraz odnieś się do odpowiedniej wersji rysunku.

- Typowe błędy: pomijanie wymiarów, używanie niekalibrowanych przyrządów pomiarowych lub odwoływanie się do nieprawidłowej wersji rysunku.

Analiza systemu pomiarowego i wstępne badania procesu: co powinno być zawarte

Analiza systemu pomiarowego (MSA) oraz wstępne badania procesu zwiększają pewność co do dokładności pomiarów i stabilności produkcji. Mimo że formaty mogą się różnić, Twoje opisy powinny zawsze zawierać:

- Zakres badania : Które cechy, przyrządy pomiarowe lub procesy zostały ocenione?

- Uzasadnienie : Dlaczego dokonano takiego wyboru — czy są to cechy specjalne, wysokiego ryzyka, czy określone przez klienta?

- Metoda odniesienia : Zgodnie z jakim standardem lub metodą postępowano (np. podręcznik AIAG MSA)?

- Podsumowanie wyników : Okazało się, że przyrządy pomiarowe są zdolne? Czy proces jest stabilny i zdolny pod względem kluczowych cech?

Na przykład, opis MSA może brzmieć następująco: „Badania Gage R&R zostały przeprowadzone na suwmiarce cyfrowej używanej do pomiaru średnicy zewnętrznej zgodnie z podręcznikiem AIAG MSA. Wszystkie wyniki spełniły kryteria akceptacji dotyczące powtarzalności i odtwarzalności.” W przypadku badań procesu, podsumuj zdolność dla każdej cechy specjalnej, odwołując się do wykresów kontrolnych lub raportów z badań, jeśli to konieczne.

- Typowe pułapki: brak uzasadnienia wyboru przyrządu pomiarowego, niekompletne odniesienia do metod lub pominięcie wszystkich krytycznych cech.

Dlaczego przykłady i wzory są ważne

Gdy korzystasz z czytelnych, zgodnych ze standardami szablonów — takich jak powyższe — ułatwiasz klientom przegląd Twojego zgłoszenia PPAP i zmniejszasz ryzyko kosztownej poprawki. Niezależnie od tego, czy szukasz szablon PSW , a zgłoszenia przedstawienia części , czy pełnego szablon PPAP , zawsze dostosuj swoje dokumenty do najnowszych wymagań klienta i AIAG.

Następnie pokażemy Ci krok po kroku, jak zaplanować i przygotować zgłoszenie PPAP, abyś mógł przejść od przygotowania dokumentów do terminowego zatwierdzenia z mniejszą liczbą niespodzianek.

Krokowe przygotowanie PPAP z listami kontrolnymi i harmonogramami

Czy kiedykolwiek zastanawiałeś się, od czego zacząć lub co sprawdzić ponownie podczas przygotowywania kolejnego zgłoszenia PPAP? Proces ppap może wydawać się przytłaczający, ale podzielenie go na jasne, praktyczne kroki czyni go przewidywalnym i gotowym do audytu. Niezależnie od tego, czy wspierasz wprowadzenie nowego produktu, czy reagujesz na zmianę, niniejszy przewodnik zapewnia sekwencyjną listę kontrolną ppap która bezproblemowo integruje się z Twoimi działaniami APQP i zapewnia płynny przegląd.

Lista kontrolna PPAP przed uruchomieniem

Zanim zebrzesz pakiet PPAP, kluczowe jest przygotowanie odpowiednich dokumentów i uzgodnienie ich z klientem. Oto podejście krok po kroku, które możesz dostosować do dowolnego projektu:

- Potwierdź rejestr projektu i najnowsze wersje —upewnij się, że rysunki, specyfikacje i wymagania klienta są aktualne oraz odpowiadają Twojej wewnętrznej dokumentacji.

- Zidentyfikuj cechy szczególne —utwórz lub zaktualizuj swoją macierz dla cech wymagających dodatkowych kontroli lub śledzenia.

- Opracuj lub zaktualizuj analizę PFMEA i Plan Kontroli —upewnij się, że ryzyka i środki zapobiegania są spójne oraz odzwierciedlają aktualny przebieg procesu.

- Przygotuj schematy blokowe procesu —zweryfikuj, czy każdy etap produkcji i inspekcji został odwzorowany, w tym przepływy dotyczące niezgodności.

- Zatwierdź strategie pomiarowe i utwórz plan MSA —określ, które przyrządy pomiarowe są stosowane do cech krytycznych, i zaplanuj badania Gage R&R.

- Dostarcz dowodów zdolności procesu —zaplanuj wstępne badania procesu (SPC, wskaźniki zdolności) dla kluczowych cech.

- Zorganizuj testy materiału i wydajności —koordynuj z uprawnionymi laboratoriami w celu uzyskania wszelkich wymaganych certyfikatów lub raportów.

- Uzgodnij poziom zgłoszenia i specyficzne wymagania klienta —potwierdź u klienta, który poziom PPAP jest wymagany oraz czy istnieją jakieś szczególne dowody lub formaty.

- Zaplanuj próbę produkcji w trybie seryjnym (jeśli potrzebne) —zaplanuj próby produkcyjne w celu potwierdzenia zdolności i stabilności procesu.

- Zebranie dokumentacji i uzupełnienie Oświadczenia Zgłoszenia Części (PSW) —podsumuj swoje zgłoszenie, zapewniając uporządkowanie wszystkich dokumentów potwierdzających i gotowość do przeglądu.

- Prześlij pakiet i zachowaj oryginały zgodnie z wymaganiami —dostarcz uzgodnione dowody klientowi i zachowaj kopie do celów audytu lub przyszłego odwołania się do nich.

- Artefakty do przygotowania we wczesnym etapie:

- Rysunki i dokumenty projektowe

- Macierz cech szczególnych

- Wersje robocze PFMEA i planu kontroli

- Plan MSA i lista przyrządów pomiarowych

- Szablony wstępnych badań procesu

- Wnioski o badania materiału/wydajności

- Zaświadczenia dotyczące opakowań i oznakowania

Delta PPAP po zmianach konstrukcyjnych

Zmiany są nieodłącznym elementem produkcji, ale nie zawsze oznaczają konieczność od nowa przygotowywania dokumentacji PPAP. Gdy mamy do czynienia z aktualizacją projektu, drobną modyfikacją procesu lub zmianą dostawcy, odpowiednim narzędziem jest delta PPAP —oto jak ją zakresować i udokumentować:

- Zidentyfikuj dotknięte elementy —dokładnie określ, które z 18 elementów PPAP są objęte zmianą (np. zaktualizowany rysunek, zmieniona PFMEA procesowa, certyfikat nowego materiału).

- Zapewnij śledzenie —odwołaj się do oryginalnej zatwierdzonej dokumentacji PPAP i wyraźnie oznacz zmienione dokumenty oraz daty ich obowiązywania.

- Skonsultuj się z klientem —uzgodnij wcześnie, co należy ponownie przesłać, i potwierdź, czy wymagany jest pełny czy częściowy pakiet dokumentów.

- Dokumentuj uzasadnienie zmiany —dołącz notatki inżynierskie dotyczące zmian oraz wszelkie dokumenty potwierdzające walidację lub testy, które wykazują kontynuowane zgodność.

Delta PPAP pozwala utrzymać dokumentację zwięzłą i aktualną, zapewniając przeglądanie wyłącznie niezbędnych aktualizacji przy jednoczesnym zachowaniu integralności pierwotnej aprobaty. Aby dowiedzieć się więcej o integrowaniu kontroli zmian z procesem apqp i ppap , zapoznaj się z procedurami APQP Twojej organizacji lub skorzystaj z docelowego szkolenia ppap dla swojej drużyny.

Harmonogram i obowiązki

Planowanie działań PPAP równolegle z szerszym procesem apqp pomaga uniknąć nagłych akcji w ostatniej chwili i przegapienia terminów. Poniżej znajduje się przykładowy szablon harmonogramu, który możesz dostosować:

| Tygodnia | Właściciel | Dostarczane materiały | Ryzyka/Bloki |

|---|---|---|---|

| 1 | Inżynier konstruktor | Potwierdź rysunek i cechy szczególne | Oczekiwanie na wyjaśnienie od klienta |

| 2 | Kierownik APQP | Zaktualizuj PFMEA i schemat procesu | Niekompletne dane procesu |

| 3 | Inżynier jakości | Zablokuj plan MSA i wybór przyrządów pomiarowych | Brak dostępności przyrządów lub opóźnienia kalibracji |

| 4 | Menadżer Laboratorium | Rozpocznij badania materiału/wykonania | Pojemność laboratorium, gotowość próbek |

| 5 | Inżynier Procesowy | Przeprowadź wstępne badania procesu, analizę zdolności | Niestabilność procesu, luki w danych |

| 6 | Kierownik ds. jakości | Zcompiluj pakiet PPAP, ukończ PSW | Brakujące podpisy, nierozwiązane niezgodności |

| 7 | Jakość Dostawcy | Wyślij do klienta i zachowaj oryginały | Opinia klienta |

Dostosowanie tego szablonu pozwala precyzyjnie określić role, wcześnie wykryć ryzyka i utrzymać zgodność przesłania. Zauważysz, że integrowanie apqp ppap działalności na całym przebiegu harmonogramu wspiera gotowość i zmniejsza nagłe interwencje przy uruchomieniu.

Postępując zgodnie ze strukturalnym procedurą ppap —od listy kontrolnej po aktualizacje różnicowe i zarządzanie harmonogramem—nie tylko spełnisz wymagania klienta, ale także wprowadzisz kulturę proaktywnego planowania jakości. Dalej przyjrzymy się, jak kupujący oceniają Twoją paczkę PPAP i jakie działania podejmować, aby uniknąć typowych przyczyn odrzucenia.

Decyzje akceptacyjne i sposób unikania odrzuceń

Wyobraź sobie, że przez kilka tygodni pracowałeś nad paczką PPAP, a następnie dostajesz wiadomość od klienta: „Wniosek odrzucony — proszę ponownie złożyć”. Frustrujące, prawda? Zrozumienie, w jaki sposób kupujący oceniają dokumenty PPAP i co decyduje o akceptacji lub odrzuceniu, jest kluczem do płynniejszych zatwierdzeń i mniejszej liczby opóźnień. Przeanalizujmy dokładnie proces zatwierdzania PPAP żebyś dokładnie wiedział, co sprawdzić — i jak naprawić najczęstsze błędy przed złożeniem wniosku.

W jaki sposób kupujący oceniają zgłoszenia PPAP

Gdy klient otrzymuje pakiet PPAP, jego przegląd ma charakter systematyczny i szczegółowy. Nie szuka jedynie zaznaczonych pól — chce zobaczyć, że przedstawione dowody są spójne, śledzone i zgodne z jego wymaganiami oraz z podręcznikiem AIAG PPAP. Oto, na co większość kupujących zwraca szczególną uwagę:

- Zgodność rysunków : Czy Twoje dokumenty projektowe, wyniki pomiarów wymiarów oraz próbne egzemplarze odpowiadają najnowszym rysunkom i rewizjom klienta?

- Przekazywanie specjalnych cech : Czy wszystkie specjalne cechy są wyraźnie zidentyfikowane i kontrolowane na każdym etapie: od PFMEA, przez plan kontroli, po wyniki inspekcji?

- Spójność dowodów : Czy wszystkie 18 elementów przesłania tworzą spójną całość — bez rozbieżności w specyfikacjach, brakujących podpisów lub nieaktualnych formularzy?

- Wystarczalność MSA : Czy badania R&R przyrządów pomiarowych oraz dokumenty kalibracji są kompletne, aktualne i odnoszą się do kluczowych pomiarów?

- Uzasadnienie badań procesu : Czy Twoje wstępne badania procesu (SPC, analiza zdolności) obejmują wszystkie cechy krytyczne i specjalne?

- Weryfikacja opakowania : Czy zweryfikowano i udokumentowano, że opakowanie spełnia wymagania klienta i chroni produkt?

- Śledzenie zmian : Czy zmiany inżynieryjne są wyraźnie udokumentowane, a odpowiednie elementy PPAP aktualizowane zgodnie z nimi?

- Wymagania specyficzne dla klienta : Czy zostały uwzględnione wszelkie unikalne formularze, dane lub dowody oczekiwane przez klienta poza standardem?

Do wymagania PPAP poziom 3 , kupujący oczekują pełnego, szczegółowego zestawienia, w którym każdy element został starannie przygotowany i jest wzajemnie spójny. Jakiekolwiek luki lub niezgodności mogą prowadzić do opóźnień lub całkowitego odrzucenia.

Najczęstsze przyczyny odrzuceń i sposoby ich naprawy

Nawet doświadczone zespoły napotykają unikające się problemy. Oto najczęstsze przyczyny odrzuceń — oraz sposób ich rozwiązania, zanim staną się przeszkodą:

- Niezgodne rewizje : Jeśli Twoje wyniki pomiarowe lub plany kontroli odwołują się do innej wersji rysunku niż oczekuje klient, zaktualizuj wszystkie dokumenty do właściwej wersji i sprawdź spójność.

- Niekompletne kontrole charakterystyk szczególnych : Upewnij się, że każda charakterystyka szczególna jest zidentyfikowana w analizie PFMEA, kontrolowana w Planie Kontroli oraz mierzona w uzyskanych wynikach. Brak nawet jednej może skutkować koniecznością ponownego przesłania.

- Niewypełniony lub nieaktualny PSW : Oświadczenie o przedstawieniu części (PSW) musi być całkowicie uzupełnione, podpisane przez upoważnionego przedstawiciela i odzwierciedlać aktualny powód oraz poziom zgłoszenia.

- Niewystarczające uzasadnienie doboru przyrządów pomiarowych lub analiza MSA : Jeśli analiza systemu pomiarowego (MSA) dla kluczowego wymiaru jest niekompletna, wykonaj i udokumentuj badanie Gage R&R lub dołącz wymagane dokumenty kalibracji.

- Pominięte lub niekompletne badania procesu : Dla cech krytycznych zawsze dołączaj badania zdolności procesu lub wykresy SPC. Jeśli zdolność procesu nie została jeszcze osiągnięta, udokumentuj tymczasowe środki kontroli oraz plany doskonalenia.

- Brakujące formularze lub dane specyficzne dla klienta : Przejrzyj podręcznik dostawcy Twojego klienta pod kątem dodatkowych wymagań — i dołącz je do swojego pakietu przesłanego do akceptacji.

Ustalenie ustrukturyzowanego wewnętrznego procesu pracy oraz regularnych przeglądów międzypodziałowych, szczególnie przed złożeniem dokumentacji wymagania PPAP poziom 3 może pozwolić na wczesne wykrycie większości tych problemów.

Decyzje i dalsze kroki

decyzje dotyczące akceptacji PPAP zazwyczaj dzielą się na trzy kategorie: pełna akceptacja (spełnienie wszystkich wymagań), akceptacja tymczasowa (dopuszczenie ograniczonej produkcji przy określonych warunkach) lub odrzucenie (wymagane ponowne przesłanie z działaniami korygującymi).

- Pełna akceptacja : Twój zestaw jest kompletny i spójny; uzyskujesz zgodę na pełną produkcję.

- Akceptacja tymczasowa : Niektóre wymagania nie zostały w pełni spełnione, ale klient dopuszcza ograniczone dostawy, podczas gdy rozwiązujesz konkretne problemy — zazwyczaj z jasnym planem działań i harmonogramem.

- Odrzucenie : Istotne luki, niezgodności lub brakujące elementy wymagają ponownej opracowania i przesłania całości lub części pakietu.

Aby poprawić swój zatwierdzenie ppap ocena, skup się na spójności wewnętrznej, śledzeniu i proaktywnej komunikacji z klientem. Zawsze odwołuj się do Podręcznik AIAG PPAP oraz, tam gdzie to stosowane, do punktów normy IATF 16949, aby spełnić najbardziej aktualne i precyzyjne kryteria akceptacji. Jeśli masz wątpliwości, poproś klienta o wyjaśnienie lub przykłady wzorcowych zgłoszeń — wiele organizacji udostępnia szablony lub listy kontrolne, które pomogą Ci dostosować się do ich procesu zatwierdzania .

Gotowy, by zastosować te zasady? Dalej pokażemy Ci, jak dostosować strategię dokumentacji PPAP do różnych typów części — dzięki czemu nigdy nie pominięsz istotnego szczegółu, niezależnie od tego, co produkujesz.

Dostosuj PPAP do typu części bez pomijania kluczowych elementów

Kiedy chodzi o produkcja ppap , jeden rozmiar rzadko pasuje do wszystkiego. Podstawowe wymagania dotyczące procesu zatwierdzania części produkcyjnych pozostają te same, ale sposób dokumentowania i podkreślania kluczowych ryzyk może się znacząco różnić w zależności od produkcji danej części. Jak więc zagwarantować jakość ppap dla wszystkiego – od elementów łączących po zaawansowane łączniki technologiczne? Przeanalizujmy to według typu części, abyś nigdy nie pominął krytycznego szczegółu – niezależnie od tego, co znajduje się na Twoim parkiecie produkcyjnym.

Elementy łączące i części wytworzone metodą tłoczenia na zimno

- Certyfikaty Materiałowe: Zawsze zapewnij pełną śledzalność aż do źródła topienia i partii, ponieważ pomylenie materiału jest powszechnym ryzykiem.

- Uzasadnienie pomiaru gwintu: Wyraźnie udokumentuj powód wybrania konkretnego narzędzi pomiarowego do gwintu oraz przedstaw dowody kalibracji – zakupowcy dokładnie sprawdzają to w przypadku części procesowych dla przemysłu motoryzacyjnego.

- Wyniki pomiarów: Zakreśl wszystkie cechy rysunku, ale zwróć szczególną uwagę na krytyczne wymiary gwintu i głowy.

- Skupienie PFMEA: Podkreślaj ryzyka takie jak zużycie narzędzi, uszkodzenie matryc i zmienność twardości materiału.

- Szczegóły planu kontroli: Zapewnij częste kontrole charakterystyk szczególnych i udokumentuj plany reakcji na wątki spoza tolerancji.

- Udokumentowane laboratoria: Wykorzystuj wyłącznie akredytowane laboratoria do badań materiałowych i twardości, a ich certyfikaty dołączaj do swojego pakietu.

Skrawane elementy

- Opisy zdolności procesu: W przypadku wymiarów krytycznych (np. otwory, gwinty, powierzchnie) przedstaw solidne wstępne badania procesu oraz wyjaśnij podejście do analizy zdolności procesu.

- Strategia przyrządów pomiarowych: Udokumentuj uzasadnienie wyboru przyrządów pomiarowych oraz dołącz badania MSA (Gage R&R) dla wszystkich niestandardowych lub wysokorozrywkowych pomiarów.

- Głębokość analizy PFMEA: Zidentyfikuj ryzyka takie jak pęknięcie narzędzi, błędy montażu czy wady wykończenia powierzchni.

- Plan kontroli: Zidentyfikuj każdą szczególną cechę z PFMEA i określ jasne plany reakcji dla każdej z nich.

- Opakowanie/obsługa: Określ, w jaki sposób zapobiegasz zadziom, wgniecionym miejscom lub zanieczyszczeniom po obróbce — często jest to kwestia istotna dla kupujących przy drogich częściach.

- Udokumentowane laboratoria: Jeśli do weryfikacji wymiarów lub analiz metalograficznych wykorzystywane są zewnętrzne laboratoria, dołącz ich akredytacje oraz metody badań do pakietu PPAP.

Złącza i zespoły elektroniczne

- Weryfikacja funkcjonalna: Dołącz dowody ciągłości elektrycznej, oporu izolacji oraz cykli łączenia/rozłączania zgodnie z rysunkiem.

- Warstwowe audyty procesów: Pokaż, jak przeprowadzasz audyty etapów montażu i szkoleń operatorów, ponieważ błąd ludzki stanowi kluczowe ryzyko.

- Kontrola ESD/obsługowa: Dokumentuj środki ochrony przed wyładowaniami elektrostatycznymi oraz protokoły pakowania.

- Nacisk w PFMEA: Skup się na ryzykach takich jak pęknięcia złączy lutowniczych, nieprawidłowe ustawienie pinów i pęknięcia obudowy.

- Plan kontroli: Szczegółowe opisy testów funkcjonalnych w trakcie procesu i na końcu linii, wraz z planami reakcji na awarie.

- Dokumentacja laboratorium: W przypadku testów środowiskowych lub elektrycznych upewnij się, że wszystkie wyniki pochodzą z certyfikowanych dokumentujących laboratoriów i odnieś się do ich kwalifikacji.

Tabela porównawcza: Zależność nacisku PPAP od typu komponentu

| Rodzaj części | Główne zagrożenia | Nacisk na dokumentację | Typowe obawy kupującego |

|---|---|---|---|

| Elementy łączące/wytwarzane metodą tłoczenia na zimno | Pomieszanie materiałów, jakość gwintu, zużycie narzędzi | Certyfikaty materiałów, uzasadnienie pomiarów gwintu, akredytacje laboratoriów | Śledzenie, dopasowanie gwintu, spójność twardości |

| Skrawane elementy | Dokładność wymiarowa, wykończenie powierzchni, pęknięcie narzędzi | Badania zdolności procesu, MSA, pakowanie/obróbka | Kontrola kluczowych cech, śledzenie kalibratorów, zapobieganie uszkodzeniom |

| Złączki/zespoły | Funkcja elektryczna, wyładowania elektrostatyczne (ESD), błędy montażu | Dowody testów funkcjonalnych, protokoły ESD, audyty warstwowe | Weryfikacja wydajności, szkolenie operatorów, odporność środowiskowa |

Nie zapomnij: wymagania i cechy specyficzne dla klienta

Niezależnie od typu komponentu, zawsze sprawdzaj wymagania specyficzne dla klienta i zwracaj szczególną uwagę na wszystkie cechy specjalne wskazane na rysunku. Mają one pierwszeństwo przed ogólnymi szablonami PPAP i często wymagają dodatkowej dokumentacji, kontroli lub weryfikacji przez podmiot trzeci dokumentujących laboratoriów dzięki dostosowaniu podejścia do PPAP do rzeczywistych warunków Twojej aprobowania części produkcyjnych oraz unikalnych ryzyk związanych z każdym produktem, spełnisz oczekiwania branżowe i klientów — oraz unikniesz kosztownych niespodzianek podczas przeglądu.

Następnie pomożemy Ci porównać narzędzia i usługi, które mogą uprościć proces dokumentowania PPAP, dzięki czemu będziesz mógł skupić się bardziej na produkcji, a mniej na papierkowej robocie.

Porównaj narzędzia i usługi PPAP, aby znaleźć najlepsze rozwiązanie

Gdy Twoim zadaniem jest przygotowanie pakietu PPAP, czy polegasz na zespole wewnętrznym, próbujesz cyfrowego rozwiązania, czy współpracujesz z producentem, który zajmuje się wszystkim – od części po dokumentację? Odpowiedź zależy od złożoności projektu, terminów oraz dostępnych zasobów. usługi PPAP —dzięki czemu możesz pewnie wybrać wsparcie odpowiadające Twoim potrzebom i oczekiwaniom klientów.

Wybieranie wsparcia w zakresie PPAP: jakie są opcje?

Wyobraź sobie, że wprowadzasz nowy komponent samochodowy w ścisłym terminie. Potrzebujesz nie tylko zgodnej dokumentacji, ale także części dostarczonych na czas i spełniających wszystkie standardy jakości. Właśnie w tym momencie liczy się wybór formy wsparcia w zakresie PPAP:

- Kompleksowi partnerzy produkcyjni którzy potrafią zarządzać zarówno produkcją, jak i dokumentacją PPAP, uproszczając cały proces.

- Dedykowane oprogramowanie PPAP które automatyzuje zarządzanie dokumentami, zatwierdzanie oraz śledzenie przebiegu procesów.

- Specjalistyczne usługi konsultingowe PPAP które kierują pracą zespołu w zakresie dokumentacji, audytów i komunikacji z klientem.

- Zespoły wewnętrzne korzystające z narzędzi ręcznych lub cyfrowych do zarządzania procesem we własnym zakresie.

Gdy producent kompleksowy może pomóc

Dla dostawców, którzy potrzebują zarówno realizacji części, jak i pełnej, zgodnej dokumentacji PPAP – szczególnie wtedy, gdy kluczowe są szybkie prototypowanie i rygorystyczne przestrzeganie normy IATF 16949 – partner kompleksowy może odmienić sytuację. Shaoyi Metal Technology wyróżnia się w tym obszarze, oferując kompleksowe rozwiązania dla wysokoprecyzyjnych komponentów motoryzacyjnych. Ich usługi obejmują tłoczenie, kształtowanie na zimno, obróbkę CNC oraz spawanie, wszystko pod jednym dachem, z wsparciem w zakresie dokumentacji PPAP zintegrowanym na każdym etapie. Takie podejście ułatwia gromadzenie dowodów dla PFMEA, Planu Kontroli, MSA oraz wyników pomiarów wymiarowych, minimalizując ryzyko brakującej lub niespójnej dokumentacji.

Oprogramowanie PPAP a dostawcy usług

Może rozważasz narzędzia cyfrowe do zarządzania zgłoszeniami. Nowoczesne oprogramowanie ppap platformy mogą zautomatyzować zarządzanie dokumentami, umożliwiać elektroniczne zatwierdzania i przechowywać wszystkie Twoje rekordy w scentralizowanym miejscu dostępnym przez chmurę. Jest to szczególnie przydatne dla zespołów zarządzających wieloma projektami lub realizujących zdalne zatwierdzania. Niektóre rozwiązania oferują nawet bezpłatne pobranie oprogramowania PPAP lub wersję próbną, dzięki czemu możesz przetestować funkcje przed podjęciem decyzji.

Z drugiej strony, specjalistyczne usługi doradcze PPAP oferują bezpośrednią pomoc, począwszy od przygotowania dokumentów, poprzez audyty w terenie, aż po komunikację z klientem. Eksperci ci są szczególnie cenni, gdy Twój zespół dopiero rozpoczyna pracę z tym procesem, ma do czynienia ze złożonymi wymaganiami klientów lub musi zapewnić zgodność z najnowszymi standardami — takimi jak omawiane w szkoleniu Szkolenie aiag ppap .

Tabela porównawcza: Opcje wsparcia PPAP

| Dostawca/Narzędzie | Kluczowe cechy | Czas realizacji | Certyfikat/Doświadczenie | Najlepszy dla |

|---|---|---|---|---|

| Shaoyi Metal Technology | Kompleksowa produkcja części, zintegrowana dokumentacja PPAP, szybkie prototypowanie, certyfikat IATF 16949, doświadczenie z globalnymi OEM-i/Tier 1 | Już w ciągu 7 dni dla prototypów | IATF 16949, obszerne doświadczenie w branży motoryzacyjnej | Dostawcy potrzebujący szybko zarówno części, jak i zgodnych pakietów PPAP |

| Oprogramowanie SafetyCulture do PPAP | Zarządzanie dokumentami, automatyzacja przepływów pracy, śledzenie zgodności, aplikacja mobilna | Natychmiastowe (oparte na chmurze) | Niezależne od branży cyfrowe narzędzia do zapewniania zgodności | Zespoły potrzebujące cyfrowych przepływów pracy i zdalnych zatwierdzeń |

| ComplianceQuest | Zarządzanie zgodnością, analiza danych, współpraca | Natychmiastowe (oparte na chmurze) | Ekspertyza w zakresie systemu zarządzania jakością (QMS) | Organizacje skupione na analizie zgodności |

| EHSInsight | Zarządzanie jakością i bezpieczeństwem, raportowanie | Natychmiastowe (oparte na chmurze) | Doświadczenie w zakresie QMS/EHS | Duże przedsiębiorstwa z potrzebami środowiskowymi/jakościowymi |

| QT9 QMS | Zarządzanie jakością, kontrola dokumentów, audyty | Natychmiastowe (oparte na chmurze) | Skupienie na QMS | Firmy poszukujące solidnej kontroli dokumentów |

| Usługi TPT PPAP | Wsparcie w dokumentacji PPAP, audytach oraz komunikacji między dostawcą a klientem | Projektowy | Ekspertyza procesu PPAP | Dostawcy potrzebujący wsparcia w doskonaleniu procesów i przygotowaniu do audytów |

Zalety i wady: wybór odpowiedniego podejścia

-

Shaoyi Metal Technology

-

Zalety

- Kompleksowa dostawa części i dokumentacji – zmniejsza liczbę przekłamań i błędy

- Szybkie prototypowanie i wsparcie uruchomienia dla pilnych terminów

- Certyfikat IATF 16949, uznawany przez wiodących klientów z branży motoryzacyjnej

-

Wady

- Najlepiej nadaje się dla dostawców potrzebujących zarówno produkcji, jak i dokumentacji; nie jest optymalny dla projektów wyłącznie dokumentacyjnych

-

-

Oprogramowanie PPAP (np. SafetyCulture, QT9 QMS)

-

Zalety

- Przyspiesza zarządzanie dokumentacją i procesy akceptacji

- Centralizuje rekordy dla łatwego dostępu i audytu

- Niektóre oferują bezpłatne pobranie oprogramowania PPAP lub próbę

-

Wady

- Może nie obejmować walidacji fizycznych części lub procesów

- Wymaga wstępnego przygotowania i szkolenia

-

-

Specjalistyczne usługi PPAP (np. TPT)

-

Zalety

- Praktyczne wskazówki dla złożonych lub pierwszych zgłoszeń

- Wsparcie dla audytów, badań zdolności oraz negocjacji z klientem

-

Wady

- Może nie zapewniać narzędzi produkcyjnych ani cyfrowych przepływów pracy

- Oferowane na bazie projektu, więc dalsze wsparcie może wymagać dodatkowej umowy

-

Podjęcie decyzji

Ostatecznie najlepsze wsparcie PPAP zależy od zasobów Twojej organizacji, złożoności elementów oraz wymagań klientów. Jeśli potrzebujesz jednego partnera, który może dostarczyć zarówno części, jak i zgodną dokumentację szybko i z wysoką jakością, rozważ Shaoyi Metal Technology . oprogramowanie ppap rozwiązanie z darmową wersją próbną może być najlepszym pierwszym krokiem, jeśli skupiasz się na cyfryzacji swojego procesu. szkolenie aiag ppap lub usługi doradcze mogą przynieść korzyści w postaci płynniejszych akceptacji i mniejszej liczby niespodzianek.

Dalej podsumujemy wszystko, przedstawiając konkretne kroki umożliwiające pewne wdrożenie strategii PPAP — niezależnie od wybranego sposobu wsparcia.

Przekształć wskazówki dotyczące PPAP w działania z pewnością

Główne wnioski dotyczące dokumentów PPAP

- Zawsze zapewnij spójność we wszystkich dokumentach PPAP —od dokumentacji projektowej po PSW—żeby Twoje zgłoszenie opowiadało pełną i spójną historię.

- Nigdy nie pomijaj wymagania specyficzne dla klienta ; te elementy mogą nadpisywać standardowe szablony i często decydują o akceptacji.

- Potwierdź swój poziom zgłoszenia wcześnie i dostosuj wszystkie dowody do oczekiwań klienta—czy to poziom 1, czy kompletny pakiet poziomu 3.

W swoim podstawowym znaczeniu proces zatwierdzania części produkcyjnych ppap polega na budowaniu zaufania i przejrzystości między dostawcą a klientem. Zrozumienie co oznacza PPAP a dokładność pełna forma PPAP —Proces Zatwierdzania Części Produkcyjnych—pomaga zrozumieć, że chodzi o coś więcej niż tylko o dokumentację: jest to ugruntowany system redukcji ryzyka, kontroli zmian i gotowości do uruchomienia produkcji. To ppap acronym jest uznawany w branżach motoryzacyjnej i precyzyjnego produkcji za kluczowy element zapewnienia, że każda część spełnia oczekiwania jakościowe przed rozpoczęciem pełnej produkcji.

Plan działania na następne zgłoszenie

Gotowy, by zastosować te wskazówki w praktyce? Skorzystaj z tej listy kontrolnej, aby przejść od planowania do skutecznego zgłoszenia — niezależnie od branży czy typu części:

- Potwierdź wszystkie rewizje rysunków i cechy specjalne —sprawdź najnowsze specyfikacje i upewnij się, że każdy unikalny wymóg jest wyraźnie określony.

- Uzgodnij poziom zgłoszenia z klientem —jasno określ, czy zgłaszasz poziom 1, poziom 2, poziom 3 lub wyższy, i udokumentuj tę zgodę.

- Przygotuj plan MSA i wybierz przyrządy pomiarowe —we wczesnym etapie procesu określ, które pomiary wymagają analizy R&R przyrządu lub dowodu kalibracji.

- Zaplanuj badania procesu —zaplanuj badania możliwości dla wszystkich krytycznych cech i upewnij się, że dane są gotowe przed przygotowaniem kompletnego zestawu dokumentacji.

- Przygotuj wcześnie Zgłoszenie Części (PSW) —wypełniaj je etapami, aby było spójne z resztą dokumentacji i gotowe do ostatecznej weryfikacji.

Wyobraź sobie, że masz niewielki termin uruchomienia produkcji lub skomplikowaną konstrukcję z wieloma cechami specjalnymi. Właśnie w takich sytuacjach posiadanie jednego odpowiedzialnego partnera może wszystko zmienić. Shaoyi Metal Technology oferta kompleksowego rozwiązania zarówno dla realizacji części, jak i zgodnej dokumentacji PPAP — idealna dla projektów, w których szybkość, jakość i rygorystyczne przestrzeganie normy IATF 16949 są warunkiem koniecznym. Doświadczenie w tłoczeniu, kształtowaniu na zimno, obróbce CNC oraz spawalnictwie pozwala Ci skupić się na działalności podstawowej, podczas gdy my zajmujemy się zarówno produkcją, jak i dokumentacją, przyspieszając drogę do uzyskania aprobaty.

Oczywiście, każdy projekt jest unikalny. Najlepszym podejściem jest porównanie dostępnych opcji za pomocą wcześniej wspomnianych narzędzi i ram usług — należy wziąć pod uwagę zasoby wewnętrzne, złożoność komponentów oraz oczekiwania klienta. Niezależnie od tego, czy potrzebujesz kompletnego partnera produkcyjnego, cyfrowego procesu PPAP, czy szkoleń dotyczących konkretnym procedurom, wybierz ścieżkę najlepiej odpowiadającą Twojemu harmonogramowi i poziomowi ryzyka.

Stosując te konkretne kroki i wykorzystując odpowiednie wsparcie, nie tylko zdefiniujesz PPAP we własnej organizacji, ale także stworzysz historię płynnych akceptacji i trwałego zaufania klientów. Gotowy, by przekształcić kolejne zgłoszenie PPAP z listy kontrolnej na pewne dostarczenie?

Często zadawane pytania dotyczące dokumentów PPAP

1. Jakie są 5 poziomów zgłoszenia PPAP?

Pięć poziomów PPAP definiuje, ile dokumentacji należy dostarczyć klientowi. Poziom 1 wymaga jedynie Wniosku o Zatwierdzenie Części (PSW), podczas gdy Poziom 3 — najbardziej powszechny — wymaga PSW oraz wszystkich 18 elementów wspierających i próbek produktu. Poziomy 2 i 4 wymagają różnej ilości dowodów określonych przez klienta, a Poziom 5 obejmuje audyt wizytowy całej dokumentacji. Wybór odpowiedniego poziomu zależy od złożoności części, ryzyka oraz wymagań klienta.

2. Co oznacza skrót PPAP w produkcji?

PPAP to skrót od Production Part Approval Process (Proces Zatwierdzania Części Produkcyjnych). Jest to ustandaryzowana metoda stosowana w przemyśle – szczególnie motoryzacyjnym i lotniczym – służąca wykazaniu, że dostawca jest w stanie systematycznie spełniać wymagania inżynieryjne i jakościowe klienta przed i po wprowadzeniu zmian. Dokumenty PPAP stanowią dowód potrzebny do uzyskania zatwierdzenia przed rozpoczęciem produkcji.

3. Jakie dokumenty zawiera pakiet PPAP?

Kompletny pakiet PPAP zawiera 18 elementów, takich jak dokumentacja projektowa, dokumenty zmian technicznych, analizy FMEA, plany kontroli, analizy systemów pomiarowych, wyniki pomiarów wymiarowych, wyniki badań materiałów i wydajności oraz Certyfikat Zgłoszenia Części (PSW). Każdy dokument ma na celu potwierdzenie zgodności z intencją projektową, zdolnością procesu oraz zgodnością ze standardami klienta i branżowymi.

4. W jaki sposób PPAP wiąże się z APQP?

APQP (Zaawansowane Planowanie Jakości Produktu) to ogólny proces planowania jakości, podczas gdy PPAP to zestaw dokumentów przedkładanych na końcu procesu APQP. Dokumenty PPAP potwierdzają, że wszystkie działania APQP — takie jak analiza ryzyka, walidacja procesu i tworzenie planów kontroli — zostały pomyślnie ukończone, a część jest gotowa do uzyskania zgody na produkcję.

5. Kiedy należy złożyć zmieniony pakiet PPAP?

Wymagane jest przesłanie zmienionego PPAP za każdym razem, gdy wystąpi istotna zmiana produktu lub procesu, na przykład aktualizacja projektu, zmiana materiału lub zmiana dostawcy/lokalizacji. Należy zaktualizować i przesłać jedynie elementy oryginalnego PPAP objęte zmianą, jednak wszystkie modyfikacje muszą być wyraźnie udokumentowane i możliwe do śledzenia w celu zachowania statusu zatwierdzenia.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —