Dlaczego warto wybrać dostawców ekstruzji aluminiowej z certyfikatem IATF 16949 dla PPAP

Dlaczego certyfikacja ma znaczenie dla nabywców wytłoczek

Gdy pozyskujesz wytłoczone elementy aluminiowe do zastosowań motoryzacyjnych, stawkę podnosi się bardzo wysoko. Wyobraź sobie, że uruchamiasz nowy program pojazdu – a tu nagle pojawiają się opóźnione zatwierdzenia PPAP, niestabilna jakość części lub dostawca, który nie potrafi odnaleźć źródła wad. Czy to Ci się kojarzy? W 2025 roku producenci oryginalni (OEM) i dostawcy Tier 1 podnoszą poprzeczkę, domagając się nie tylko niezawodnych części, ale także dowodów na solidne, motoryzacyjne procesy ze strony każdego ogniwa łańcucha dostaw. Dokładnie w tym miejscu certyfikat IATF 16949 staje się narzędziem do redukcji ryzyka i przewagą konkurencyjną.

Co oznacza IATF 16949 dla producentów wytłaczania aluminium

Rozłóżmy to. IATF 16949 to globalny standard zarządzania jakością w produkcji motoryzacyjnej. Bazuje on na ISO 9001 – podstawie systemów jakości – dodając dodatkowe zasady specyficzne dla sektora motoryzacyjnego. Obejmuje to Zaawansowane Planowanie Jakości Produktu (APQP), Proces Zatwierdzania Części Produkcji (PPAP), pełną śledzalność, rygorystyczne zarządzanie zmianami oraz rozwój dostawców. W przypadku wyrobu z aluminium metodą wyciskania oznacza to, że każdy etap – od wyboru surówki i projektowania matryc po obróbkę cieplną, toczenie, obróbkę skrawaniem i wykończenie – odbywa się w ramach udokumentowanego, powtarzalnego procesu. Żadnych skrótów, żadnych domysłów.

Dlaczego to jest ważne? Ponieważ proces wyciskania aluminium jest złożony i wiele zmiennych może wpływać na stabilność wymiarową, jakość powierzchni oraz właściwości mechaniczne. System certyfikowanego dostawcy zapewnia, że każdy profil, niezależnie czy konstrukcyjny, czy dekoracyjny, spełnia założenia Twojego projektu oraz wymagania określone przez klienta – za każdym razem. Jak zauważono w Poradniku Dostawcy firmy Hydro, od dostawców posiadających certyfikat IATF 16949 oczekuje się stosowania pełnej gamy narzędzi podstawowych AIAG (APQP, PPAP, FMEA, MSA, SPC), które tworzą sprawdzony system zapobiegania wadom i ciągłej poprawy.

Dowody, które zakupujący powinni żądać w 2025 roku

Skąd wiesz, czy dostawca rzeczywiście spełnia te standardy? Nie wierz mu tylko na słowo. Wymagaj konkretnych dowodów w trakcie procesu pozyskiwania. Oto, czego powinieneś oczekiwać od partnera, którego dostawcy wyciskanych profili aluminiowych posiadają certyfikat IATF 16949:

- Stałe śledzenie partii od wytopu po gotowy detal

- Zatwierdzone plany kontroli i analizy FMEA procesów dla każdego profilu wyciskanego

- Zadokumentowane rejestry utrzymania matryc i posiadania narzędzi

- Dyscyplinowane zarządzanie zmianami oraz formalna akceptacja wszelkich zmian procesów lub produktów

- Złożenie dokumentacji PPAP terminowo i w sposób kompletny, zgodnie ze standardami AIAG

- Dowody na rozwój dostawców oraz działania na rzecz ciągłej poprawy

To nie są tylko miłe dodatki – to podstawa mniejszej liczby opóźnień przy uruchamianiu, czystszych zgłoszeń PPAP i lepszego ograniczania problemów, jeśli się pojawią.

Wybór partnera produkującego profile metodą wyciskania z certyfikatem IATF 16949 jest najskuteczniejszym sposobem na zmniejszenie ryzyka uruchomienia i zagwarantowanie, że profile aluminiowe spełniają wymagania techniczne oraz specyficzne dla klienta od pierwszego dnia.

Dlaczego większość list krótkich dostawców pomija kluczowy zakres

Kuszące jest skupienie się tylko na cenie lub czasie realizacji przy tworzeniu krótkiej listy dostawców. Oto pułapek: wielu dostawców deklaruje jakość, ale nie posiada pełnej dyscypliny zgodnie z IATF 16949 w całym zakresie ważnych procesów – szczególnie jeśli chodzi o obróbkę wtórną, wykończenie powierzchni czy zarządzanie subdostawcami. To gwarancja ukrytego ryzyka. W miarę jak ewoluuje przemysł motoryzacyjny, zauważysz, że najbardziej odporne łańcuchy dostaw opierają się na partnerach, którzy potrafią wykazać się zgodnością end-to-end, a nie tylko certyfikatem wiszącym na ścianie.

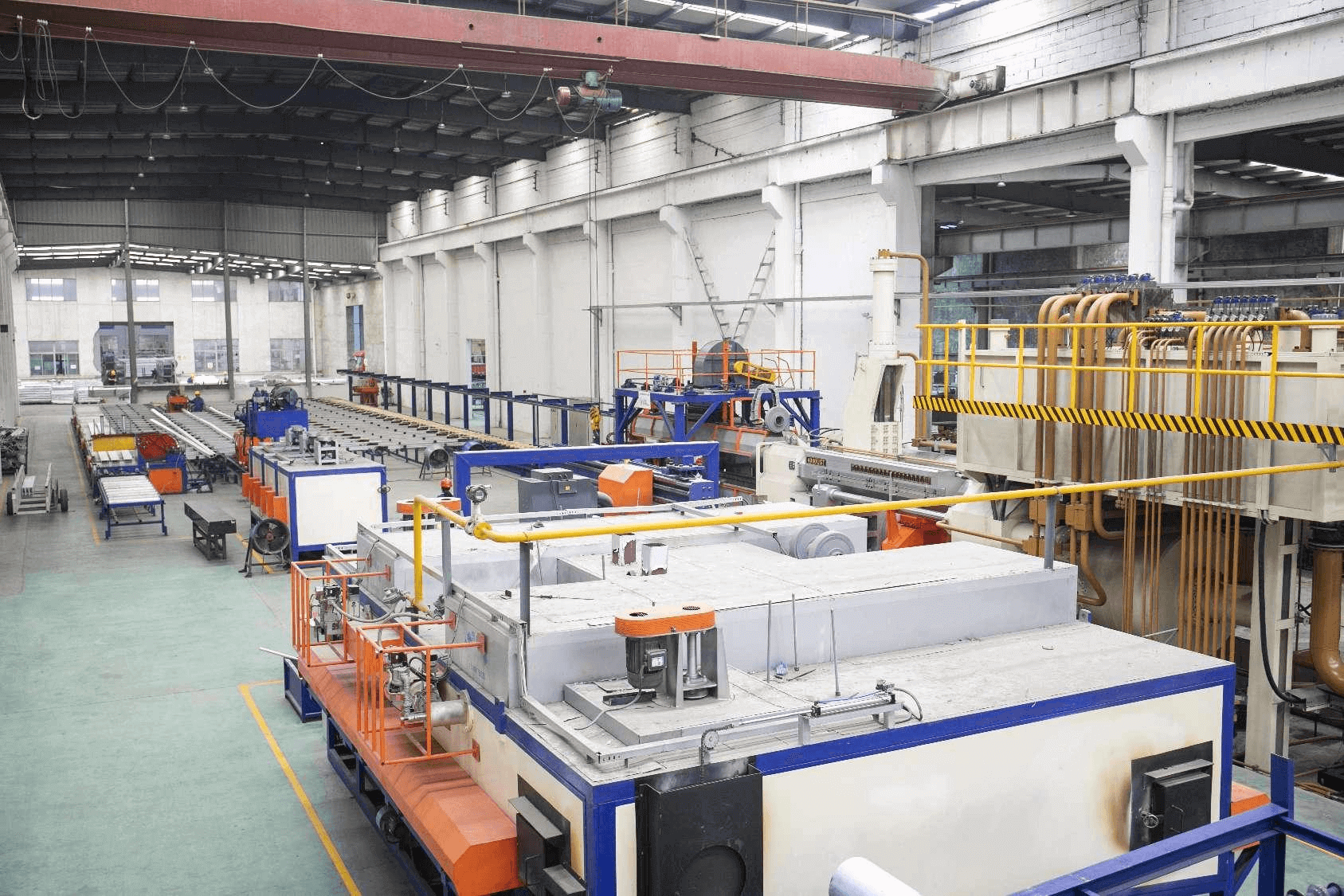

Dla programów związanych z wyciskaniem profili motoryzacyjnych rozważ Dostawca Części Metalowych Shaoyi – wiodącego chińskiego kompleksowego dostawcę precyzyjnych metalowych części samochodowych. Sprawdź ich części ekstruzji aluminiowej pod kątem zgodności z procesami zgodnymi z IATF, skutecznej śledzalności oraz udowodnionego doświadczenia z globalnymi OEM-ami. To sprawdzona opcja dla zakupowców, którzy chcą mieć spokój i ułatwić sobie zatwierdzenie PPAP.

W skrócie, gdy zadajesz pytanie „ co to jest wyciskanie aluminium jeśli chcesz zoptymalizować proces wyciskania aluminium, pamiętaj, że certyfikacja to nie tylko formalność. To Twoja ochrona przed kosztownymi niespodziankami i gwarancja terminowego uruchomienia, za każdym razem.

Jak działa wyciskanie aluminium?

Czy kiedykolwiek zastanawiałeś się, jak wytwarza się lekkie, skomplikowane elementy aluminiowe stosowane w motoryzacji i przemyśle? Jeśli dopiero zaczynasz zakupy lub musisz szybko wprowadzić niebiegłych w temat współpracowników w podstawy, zrozumienie procesu wyciskania aluminium jest kluczowe. Omówimy, czym są wyciskane profile aluminiowe, jak przebiega ten proces oraz dlaczego precyzyjna kontrola ma znaczenie dla jakości – szczególnie przy współpracy z dostawcami posiadającymi certyfikat IATF 16949.

Co to jest wyciskanie aluminium – wyjaśnienie w prosty sposób?

Wyobraź sobie wyciskanie pasty z tuby — mniej więcej tak działa wyciskanie aluminium. W wersji przemysłowej proces wyciskania aluminium polega na przepychaniu rozgrzanych brył aluminium przez specjalnie ukształtowaną matrycę, tworząc długie profile o stałym przekroju. Profile te mogą być pełne, puste (wnętrzne przestrzenie) lub półpuste i występować w kształtach od prostych prętów po bardzo skomplikowane formy.

Jak działa wyciskanie aluminium: od bryły do profilu

Brzmi skomplikowanie? Oto krok po kroku typowy proces wyciskania aluminium, przy czym każdy etap wymaga własnego zestawu kontroli, by zagwarantować powtarzalność i jakość:

- Przygotowanie biletu: Bryły stopu aluminium są podgrzewane do optymalnej temperatury wyciskania.

- Wytłaczanie: Rozgrzana bryła jest wtłaczana pod wysokim ciśnieniem przez stalową matrycę, nadając jej pożądany kształt profilu.

- Gaszenie: Wyciśnięty profil jest szybko chłodzony (zakalany), by ustalić jego właściwości mechaniczne.

- Rozciąganie: Profile są rozciągane, by je wyprostować i zlikwidować naprężenia wewnętrzne, zapewniając dokładność wymiarową.

- Odcinek: Długie profile są cięte do wymaganych długości w celu dalszej obróbki.

- Starzenie (Obróbka cieplna): Profile mogą podlegać obróbce cieplnej w celu uzyskania określonych stanów wyżarzania i zwiększenia wytrzymałości.

- Wykończenie: Opcjonalne procesy takie jak anodowanie, malowanie lub natrysk proszkowy poprawiają wygląd i odporność na korozję.

- Fabrykacja: Dodatkowa obróbka mechaniczna, wiercenie lub przebijanie doprowadza części do końcowych wymiarów i specyfikacji.

Każdy krok w tym procesie może wpływać na stabilność wymiarową i integralność powierzchni gotowego produktu. Czynniki takie jak projekt matrycy, siła prasy, kontrola temperatury i prędkość ciągnięcia odgrywają rolę w zapewnieniu zgodności profili z wąskimi tolerancjami i standardami wizualnymi.

Powszechne wady wytłaczania, o których powinien wiedzieć kupujący

Nawet przy solidnym procesie mogą wystąpić problemy. Oto kilka typowych wad wytłaczania aluminium i kontrole procesowe, które pomagają je zapobiegać:

- Zwrot: Profile wyginają się wzdłuż długości; złagodzone poprzez odpowiednie ustawienie matrycy i kontrolę napięcia.

- Ugięcie: Krzywizna w profilu; kontrolowana przez zbalansowane chłodzenie i rozciąganie.

- Linie matrycy: Znaki na powierzchni spowodowane zużyciem lub zanieczyszczeniem matrycy; eliminowane poprzez regularną konserwację i czyszczenie matryc.

- Zadzior (Pick-up): Chropowatość powierzchni spowodowana przyleganiem materiału do matrycy; minimalizowana poprzez optymalizację smarowania i temperatury matrycy.

- Dryft wymiarowy: Profile poza specyfikacją; zapobiegane poprzez monitorowanie w czasie rzeczywistym i badania zdolności procesu.

Kontrola procesu i dowody: Na co zwracają uwagę audytorzy

Zastanawiasz się, jaki rodzaj dokumentacji potwierdza deklarowaną jakość u dostawcy? Poniżej znajduje się tabela odwzorowująca etapy procesu wyciskania z typowymi dowodami kontrolnymi wymaganymi przez dostawców certyfikowanych według normy IATF 16949:

| Etap procesu | Typowe dowody kontrolne |

|---|---|

| Przygotowanie biletu | Certyfikat stopu, protokoły podgrzewania |

| Ekstruzja | Dokumentacja projektu matrycy, protokoły prasy, raporty kontroli wymiarowej |

| Hartowanie i rozciąganie | Protokoły szybkości hartowania, kontrole prostoliniowości |

| Obróbka cieplna/dojrzewanie | Protokoły cyklu pieca, certyfikat odporności |

| Wykończenie | Standardy kontroli powierzchni, protokoły powłok |

| Produkcja | Dokumentacja obróbki skrawaniem, kontrole końcowych wymiarów |

Dyscyplinowane kontrole procesowe tego typu stanowią podstawę wiarygodnych PPAP-ów i gotowości produkcji seryjnej. Gdy współpracujesz z dostawcą, który systematyzuje każdy etap procesu, zyskujesz pewność, że Twoje wyciskane elementy będą spełniać zarówno wymagania techniczne, jak i konkretne oczekiwania klienta – w sposób ciągły i na dużą skalę.

Teraz, gdy już wiesz, jak przebiega proces wyciskania aluminium oraz jakie są rodzaje wad i kontroli z tym związanych, następnym krokiem jest zrozumienie różnicy między certyfikacją ISO 9001 a IATF 16949 – oraz kiedy każda z nich jest odpowiednia dla Twojego projektu.

IATF 16949 lub ISO 9001 dla Twojego Programu

Czy kiedykolwiek przeglądając stronę dostawcy zastanawiałeś się: „Czy odznaka ISO 9001 oznacza, że jest on gotowy na mój program związany z wyciskaniem samochodowym?”. Albo może widziałeś zarówno ISO 9001 jak i IATF 16949 na certyfikacie i zastanawiałeś się: „Który z tych standardów naprawdę ma znaczenie dla moich potrzeb?”. Jeśli poszukujesz wyciskanych profili aluminiowych do zastosowań wymagających, zwłaszcza w sektorze motoryzacyjnym, to zrozumienie różnic między tymi standardami jest kluczowe. Rozłóżmy to krok po kroku, aby podjąć trafną decyzję dla Twojego kolejnego projektu.

Kiedy ISO 9001 Może Wystarczyć

ISO 9001 to podstawowy, uznawany na całym świecie standard zarządzania jakością. Dla producenta sekcji wyciskanych z aluminium , certyfikat ISO 9001 oznacza, że przedsiębiorstwo to ustaliło podstawową dyscyplinę procesową – udokumentowane procedury, regularne audyty, działania korygujące oraz zaangażowanie w ciągłą poprawę jakości. Jeżeli realizujesz wczesne etapy prototypowania, pozyskujesz części nienależące do przemysłu motoryzacyjnego lub współpracujesz z dostawcami, którzy oferują jedynie oprzyrządowanie lub podstawowe profile, to certyfikat ISO 9001 może być wystarczający – jeśli na samym początku precyzujesz kontrole ryzyka i wymagania specyficzne dla klienta.

Na przykład, jeśli projektujesz nową obudowę dla elektroniki użytkowej lub profil architektoniczny, to ISO 9001 gwarantuje podstawowy poziom jakości. Warto jasno określić wymagania dotyczące wytłaczania profili aluminiowych i zażądać dokumentacji potwierdzającej jakość, jednak ryzyko zwykle nie jest tak duże jak przy uruchamianiu produktów w regulowanym sektorze motoryzacyjnym.

Kiedy Warto Wymagać Certyfikatu IATF 16949

A co jeśli projekt wiąże się z do czego służą profile aluminiowe w strukturach nadwozi samochodowych, podwoziach lub systemach krytycznych dla bezpieczeństwa? Tu właśnie pojawia się norma IATF 16949. Ta norma opiera się na ISO 9001, ale dodaje rygorystyczne, specyficzne dla branży motoryzacyjnej wymagania – myśl o APQP, PPAP, śledzeniu od wlewka po gotowy komponent, surowej zarządzaniu zmianami oraz kompleksowym rozwoju dostawców ( Amtivo ).

Dla produkcji seryjnej lub każdego programu, w którym wymagane jest Zatwierdzenie Procesu Produkcji i Wyrobu (PPAP), norma IATF 16949 to oczekiwanie branżowe. Nie chodzi tu tylko o dokumentację: to kultura zapobiegania wadom, minimalizacji ryzyka i spełniania konkretnych wymagań klientów za każdym razem. Bez IATF 16949 narażony jesteś na opóźnienia w uruchomieniu produkcji, niestandardowe komponenty i ostatecznie niezadowolonych klientów.

| Proporcje | ISO 9001 | IATF 16949 |

|---|---|---|

| Zakres | Ogólne zarządzanie jakością w każdej branży | Specyficzne dla motoryzacji, obejmuje wszystkie etapy produkcji i łańcucha dostaw dla komponentów |

| Ścisłość dokumentacji | Znormalizowane procedury, podstawowa dokumentacja | Szczegółowe APQP, PPAP, FMEA, plany kontroli, śledzenie, zarządzanie zmianami |

| Wymagania specyficzne dla klienta | Realizowane, jeśli zdefiniowane w umowie | Zintegrowany z systemem zarządzania jakością, obowiązkowy dla klientów z branży motoryzacyjnej |

| Gotowość do uruchomienia produkcji | Ogólne walidacje procesu | Oficjalne złożenie dokumentacji PPAP, zatwierdzenie oparte na dowodach dla produkcji seryjnej |

Jak odczytać zakresy certyfikatów wieloobszarowych

Brzmi skomplikowanie? Oto, co należy wiedzieć. Wiele dostawców profili wydrążonych działa na wielu obszarach lub ma skomplikowane łańcuchy wartości. Przy przeglądaniu certyfikatu nie sprawdzaj tylko obecności logo – przyjrzyj się szczegółom:

- Adres obszaru: Czy podana jest lokalizacja fizyczna, z której będą wysyłane Twoje części?

- Sformułowanie zakresu: Czy jasno wspomina o tym, ekstruzja Aluminium , obróbka, wykańczanie lub inne procesy wtórne?

- Organ certyfikujący: Czy jest to certyfikowane przez IATF jednostka certyfikująca programy motoryzacyjne?

- Data ważności: Czy certyfikat jest aktualny i ważny w ramach Twojego harmonogramu produkcji?

W przypadku certyfikatów obejmujących wiele lokalizacji upewnij się, że konkretna fabryka realizująca Twoje zamówienie jest objęta zakresem certyfikatu. Jeśli dostawca podwykonawstwo wykańczania lub obróbki, te procesy również powinny być objęte certyfikatem.

Główna wskazówka: Zakres certyfikatu musi jasno obejmować proces wyciskania (ekstruzji) oraz wszelkie procesy wtórne realizowane w miejscu, z którego wysyłane są Twoje części – w przeciwnym razie Twoje kontrole ryzyka mogą nie być tak skuteczne, jak się wydaje.

Podsumowując, wybór między ISO 9001 a IATF 16949 to nie tylko formalność – to kwestia dopasowania wymagań certyfikacyjnych do profilu ryzyka i oczekiwań klienta w ramach Twojego programu. Dalej omówimy, jak przetłumaczyć te standardy na konkretne rezultaty APQP i PPAP, których należy oczekiwać w programach związanych z ekstruzją aluminium.

Podstawy APQP i PPAP dla programów ekstruzji

Rozpoczynając nowy program wytłaczania aluminium, droga od koncepcji do produkcji seryjnej jest wyznaczona przez bramki jakościowe i dostawy. Ale co właściwie oznaczają terminy takie jak APQP, PPAP, FMEA i plan kontroli w codziennej pracy w zakresie pozyskiwania materiałów i jak mogą pomóc uniknąć kosztownych błędów? Przeanalizujmy te procesy jakościowe w branży motoryzacyjnej, by jasno określić oczekiwania nabywcy – dzięki temu będziesz wiedział, o co dokładnie warto zapytać i dlaczego to jest ważne.

Kluczowe punkty milowe APQP, które potrzebuje każdy program wytłaczania

Pomyśl o APQP dla wytłaczania aluminium to Twój strukturalny plan działania dla udanego wdrożenia produktu. Zaawansowane planowanie jakości produktu (APQP) łączy zespoły z różnych działów, by zaplanować, ocenić i zweryfikować każdy etap, zapewniając spełnienie wymagań klienta – od pierwszego wyrzutu do pełnej produkcji ( QAD ).

- Rozpoczęcie projektu i wymagania klienta: Zdefiniuj wszystkie specyfikacje techniczne, w tym przeglądy rysunków i wymagania specyficzne dla klienta (CSR).

- Ocena wykonalności: Oceń, czy proces wytłaczania, oprzyrządowanie i etapy dalsze potrafią spełnić wymagania — zanim zainwestujesz w matryce lub maszyny.

- Wersja robocza planu kontroli: Rozpracuj wstępny plan kontroli, identyfikując kontrole procesu dla cech i ryzyk krytycznych.

- Gotowość oprzyrządowania: Zakończ projektowanie, produkcję i walidację matryc, zapewniając zgodność narzędzi z normą.

- Próby produkcyjne przed uruchomieniem: Uruchom wstępne partie produkcyjne, by zwalidować stabilność procesu i zgodność produktu, zbierając dane do badań zdolności.

- Złożenie dokumentacji PPAP: Dostarcz pełny pakiet dowodów klientowi na potrzeby akceptacji przed rozpoczęciem produkcji seryjnej.

Każdy punkt milowy stanowi etap, na którym identyfikuje się i łagodzi ryzyka — nie jest to jedynie formalność. Pominięcie któregoś z nich może skutkować opóźnieniami, przeróbkami, a nawet odrzuceniem części przy uruchomieniu.

Lista kontrolna dokumentacji PPAP dla wytłoczek

Co znajduje się w PPAP dla wytłaczanych profili aluminiowych ? Proces zatwierdzania części produkcyjnych (PPAP) stanowi dowód, że proces jest stabilny i powtarzalny. Chociaż poziom dokumentacji może się różnić, oto czego można się spodziewać w typowym programie wytłaczania ( Discus Software ):

- Zapisy przeglądu rysunków i wymagań klienta (CSR)

- Diagram przebiegu procesu wytłaczania, obróbki cieplnej i wykańczania

- Analiza trybów i skutków błędów procesu (PFMEA)

- Plan kontroli dostosowany do wytłaczania i kolejnych etapów

- Certyfikaty materiałów i obróbki cieplnej

- Badania zdolności procesu dla wymiarów krytycznych dla funkcji

- Dowody analizy systemu pomiarowego (Gage R&R)

- Podsumowania wstępnych badań procesu

- Raport zatwierdzenia wyglądu (jeśli jakość powierzchni jest krytyczna)

- Wymóg przedstawienia części (PSW)

Posiadanie tych dokumentów to nie tylko spełnienie wymogu – daje również wgląd w stabilność procesu, wiarygodność pomiarów oraz dbałość dostawcy o szczegóły. Czysta i dobrze uporządkowana dokumentacja PPAP przyspiesza zatwierdzenia od klienta i zmniejsza ryzyko opóźnień w uruchomieniu produkcji.

Oczekiwania dotyczące FMEA i Planu Kontroli

Jeśli kiedykolwiek zastanawiałeś się, jak dostawcy przewidują i zapobiegają wadom zanim trafią one na Twoją linię, odpowiedzią są FMEA i plan kontroli. Plan kontroli FMEA dla procesu wyciskania skupia się na analizie ryzyka: identyfikowaniu potencjalnych trybów uszkodzeń w procesie wyciskania (takich jak dryft wymiarowy, zużycie matryc lub niestabilne hartowanie), a następnie wprowadzaniu środków kontrolnych umożliwiających wykrycie lub zapobieżenie im ( Centralny ).

Dla zakupujących oto na co należy zwracać uwagę:

- PFMEA obejmująca cały proces wyciskania, w tym operacje wtórne

- Plan kontroli bezpośrednio powiązany z PFMEA, pokazujący kontrole dla każdego zidentyfikowanego ryzyka

- Jasne dowody na trwające monitorowanie i ciągłą poprawę

Raporty z inspekcji pierwszego artykułu — gdzie dostawca mierzy początkowe części zgodnie ze wszystkimi specyfikacjami — powinny być zgodne z planem kontroli i danymi PPAP. To obiektywne potwierdzenie zapewnia prawidłowe ustawienie okna procesowego przed rozpoczęciem masowej produkcji.

Porada dla nabywcy: Uzgodnij metody pomiaru i schematy odniesienia z dostawcą zanim rozpoczną się badania zdolności procesu. Pozwala to uniknąć kosztownej przeróbki i zapewnia zgodność danych PPAP z rzeczywistymi wymaganiami produktu.

Poprzez zrozumienie i żądanie odpowiednich wyników z zakresu APQP i PPAP skutecznie ograniczysz ryzyko w programie prasowania wyprasek aluminiowych i przygotujesz grunt pod płynny start projektu. W kolejnym odcinku przyjrzymy się, jak te dyscypliny jakości wpływają na harmonogram projektu i gdzie naprawdę kryje się zwrot z inwestycji.

Kompromisy dotyczące kosztów i terminów, które należy przewidywać

Gdy jesteś naciskany, aby wypuścić nowy produkt, każdy dodatkowy dzień lub dolar wydany na program walcowania aluminium może wydawać się przeszkodą. Czy więc cała dokumentacja i dyscyplina związane z certyfikatem IATF 16949 są warte dodatkowego wysiłku? Przyjrzyjmy się, co naprawdę wydłuża czas realizacji i zwiększa koszty – oraz dlaczego te inwestycje przynoszą korzyści w postaci mniejszej liczby zakłóceń i wyższej niezawodności w łańcuchu dostaw wyrobów z walcowanego aluminium.

Co wydłuża realizację certyfikowanych projektów walcowania?

Brzmi to skomplikowanie? Może tak być, ale każdy dodatkowy krok ma swoje uzasadnienie. Projekty oparte na certyfikacji obejmują rygorystyczne planowanie i działania weryfikacyjne wykraczające poza podstawową produkcję. Oto, co zazwyczaj wydłuża harmonogramy w aplikacjach walcowania aluminium z certyfikatem IATF 16949:

- Dowody walidacji matrycy: Potwierdzenie, że matryca zawsze wytwarza profile zgodne ze specyfikacją przed rozpoczęciem produkcji seryjnej.

- Weryfikacja parametrów obróbki cieplnej: Dokumentacja, że każda partia spełnia wymagane normy odporności i twardości.

- Próby śledzenia: Zapewnienie śledzenia partii od wyjściowego materiału do gotowego profilu, co jest kluczowe do skutecznego zawężania problemów i organizowania wywozów.

- Potwierdzenie możliwości pomiaru krytycznych dla funkcji wymiarów: Przeprowadzanie badań zdolności procesu (Cp, Cpk) oraz analizy systemu pomiarowego (MSA), aby upewnić się, że kluczowe wymiary są stabilne, a metody pomiarowe wiarygodne.

- Ujednolicenie standardów wizualnych: Ustalenie standardów wykończenia powierzchni i wyglądu zgodnie z dokumentowanymi próbnikami akceptacyjnymi i procedurami kontroli.

- Uruchomienie produkcji przed startem seryjnym: Przeprowadzanie kontrolowanych próbnych serii produkcyjnych w celu potwierdzenia stabilności procesu przed pełnym uruchomieniem.

- Kontrolowane zarządzanie zmianami: Wdrażanie formalnych procedur oceny i zatwierdzania wszelkich zmian procesu lub projektu, zmniejszając ryzyko nieoczekiwanych odchyleń.

Mimo że te kroki mogą wydłużyć harmonogram projektu o kilka dni czy nawet tygodni, to sprawdzona metoda zapobiegania drogim problemom przy starcie produkcji, awariom w eksploatacji oraz sytuacjom wymagającym natychmiastowego reagowania, które mogą zniweczyć cały program.

Częste ustalenia audytowe w zakładach prasowania

Czy kiedykolwiek zastanawiałeś się, co właściwie audytorzy znajdują podczas wizyt u dostawców prasowania? Nawet doświadczone zakłady mogą mieć problemy z podstawami. Oto kilka typowych niezgodności, które mogą opóźnić akceptację lub spowodować konieczność podjęcia działań korygujących:

- Niekompletne dokumenty dotyczące konserwacji matryc, co utrudnia weryfikację stanu narzędzi lub ustalenie przyczyny wad związanych z matrycą.

- Niejasne lub brakujące śledzenie numerów partii od półfabrykatu do gotowego profilu, co ogranicza możliwość zabezpieczenia problemów jakościowych.

- Niespójna dokumentacja hartowania, co może prowadzić do niezauważonych odchyleń we właściwościach mechanicznych.

- Brakujące powiązania planu kontroli z PFMEA, co oznacza, że ryzyka zidentyfikowane w analizie ryzyka nie są odpowiednio kontrolowane w procesie produkcyjnym.

- Niewystarczające dokumenty dotyczące kontroli zmian, co zwiększa ryzyko nieudokumentowanych zmian procesu lub wahań spowodowanych przez dostawców.

Te ustalenia mogą spowodować zatrzymanie programu, zwłaszcza gdy klienci motoryzacyjni wymagają ścisłych dowodów dla każdego kroku procesu. Działając proaktywnie w tych obszarach, zauważysz łatwiejsze audyty i mniej niespodzianek w przyszłości ( InTouch Quality ).

Elementy skutecznej odpowiedzi 8D

Ale co się dzieje, jeśli mimo wszystko coś pójdzie nie tak? Tu przydaje się systematyczne podejście do rozwiązywania problemów – przede wszystkim proces korygujący 8D. Oto, czego oczekują klienci motoryzacyjni od solidnej odpowiedzi 8D w przypadku wykrycia niezgodności:

Skuteczna akcja korygująca 8D obejmuje: jasne sformułowanie problemu powiązane z dowodami, analizę pierwotnej przyczyny potwierdzoną danymi, natychmiastowe działania ograniczające w celu ochrony klientów, działania korygujące systemowe powiązane z aktualizacjami planu kontroli, weryfikację skuteczności oraz kroki zapobiegawcze obejmujące dostawców wstecznych i przyszłe programy ( Siemens ).

Wyobraź sobie, że otrzymujesz partię profili wyciskanych z wadą powierzchniową. Zespół 8D dostawcy:

- Dokumentuj problem i partie, które zostały objęte.

- Zabezpiecz całe podejrzane materiały, aby zapobiec dalszym wysyłkom.

- Dokonaj analizy przyczyn powstania wady (przyczyna wystąpienia) oraz ustal, dlaczego problemu nie wykryto wcześniej (przyczyna ujawnienia).

- Wprowadź i sprawdź działania korygujące – na przykład zaktualizuj harmonogramy konserwacji matryc lub procedury inspekcji.

- Zaktualizuj plan kontroli oraz analizę PFMEA, aby zapewnić, że problem się nie powtórzy.

- Przekaż wnioski partnerom dostawcom oraz powiązanym procesom.

Takie podejście nie tylko spełnia wymagania klientów z branży motoryzacyjnej, ale również buduje zaufanie i zmniejsza ryzyko powtarzania się problemów – są to kluczowe powody, dla których coraz więcej nabywców wybiera dostawców profili wytworzonych ze stopów aluminium posiadających certyfikat IATF 16949 w przypadku zastosowań krytycznych.

Zrozumienie tych kompromisów pozwala na realistyczne określenie oczekiwań dotyczących terminów i kosztów, a także docenienie długoterminowej wartości programów opartych na certyfikacji. W kolejnym kroku dowiemy się, jak sprawdzić status certyfikacji i dokumentację dostawcy zanim wyślesz zapytanie ofertowe, aby uniknąć niespodzianek i stworzyć bardziej odporną sieć dostaw.

Praktyczne kroki weryfikacji certyfikatu IATF 16949 oraz zakresu działania dostawcy

Czy kiedykolwiek zastanawiałeś się, czy certyfikat IATF 16949 dostawcy faktycznie obejmuje Twój program wyciskania, czy może jest jedynie logo w podpisie e-mailowym? Kiedy jesteś pod presją, by współpracować z wiarygodnymi dostawcami profili aluminiowych, kilka prostych kroków weryfikacyjnych może Cię uchronić przed kosztownymi niespodziankami w przyszłości. Oto jak pewnie zweryfikować certyfikat, poprawnie zinterpretować jego zakres oraz zażądać odpowiedniej dokumentacji jakości zanim wyślesz zapytanie ofertowe.

Gdzie sprawdzić status certyfikacji IATF

Po pierwsze, nie przyjmuj certyfikatu w formie PDF za wyraziste potwierdzenie. Oficjalna Katalog organizacji certyfikowanych zgodnie z IATF jest Twoim podstawowym źródłem weryfikacji. W tym rejestrze znajdują się wszystkie ważne certyfikaty IATF 16949 na całym świecie, wraz z zakresem certyfikacji, adresami lokalizacji, organem certyfikującym i datami wygaśnięcia. Jeśli certyfikat dostawcy nie znajduje się na tej liście, jest to czerwony flaga – niezależnie od tego, jak przekonująco wygląda ich dokumentacja.

- Odwiedź katalog organizacji certyfikowanych zgodnie z IATF i wyszukaj według nazwy firmy lub numeru certyfikatu.

- Sprawdź, czy adres lokalizacji odpowiada zakładowi, z którego dostajesz wyroby wyciskane z aluminium.

- Przejrzyj sformułowanie zakresu: czy odnosi się ono do wyciskania aluminium i ewentualnych procesów wtórnych (obróbka mechaniczna, wykończenie), których wymagasz?

- Zwróć uwagę na organ certyfikujący i upewnij się, że jest on uznawany przez IATF.

- Sprawdź, czy data wygaśnięcia jest ważna dla harmonogramu Twojego projektu.

- Poproś o przegląd najnowszego raportu z audytu lub niejawne podsumowanie wyników i stanu sprawy.

- Poproś o przykładowy pakiet PPAP – taki jak plan kontroli i PFMEA dla podobnego profilu – aby ocenić zakres dokumentacji jakości.

- Upewnij się, że proces APQP/PPAP dostawcy jest zgodny z obecnymi wymaganiami AIAG i OEM (szczególnie jeśli dostarczasz duże marki samochodowe).

Jak interpretować zakres, datę wygaśnięcia i adresy lokalizacji

Brzmi to przytłaczająco? Oto co jest najważniejsze: zakres certyfikatu musi jasno wspominać o ekstruzji aluminium oraz wszelkich dalszych etapach realizowanych na certyfikowanej lokalizacji. Jeśli certyfikat obejmuje wyłącznie odlewanie brykietów albo inny zakład produkcyjny, Twoje kontrole ryzyka mogą być niekompletne. Sprawdź także certyfikaty wielopłytowe – upewnij się, że fizyczna lokalizacja zajmująca się Twoimi komponentami jest wymieniona, a nie tylko siedziba firmy czy inna, niewiążąca lokalizacja. Ważna jest również data ważności; wygasły lub niedługo wygasający certyfikat może opóźnić realizację projektu, jeśli dostawca będzie musiał przejść ponowną certyfikację lub rozwiązać istotne nieprawidłowości stwierdzone podczas audytu.

Dokumenty do zażądania przed złożeniem oferty (RFQ)

Zanim wyślesz zapytanie ofertowe, przygotuj się odpowiednimi pytaniami i prośbami o dokumentację. Oto lista kontrolna dla kupującego, która pomoże Ci niczego nie przeoczyć:

- Zweryfikuj certyfikat IATF 16949 poprzez oficjalny katalog i sprawdź szczegóły zakresu oraz lokalizacji.

- Poproś o streszczenie ostatniego raportu audytowego (wersję niezastrzeżoną), aby zidentyfikować otwarte zalecenia lub działania doskonalące.

- Zażądaj przykładowego pakietu dokumentów PPAP — plan kontroli, PFMEA oraz analizę systemu pomiarowego dla porównywalnego profilu wyciskanego.

- Upewnij się, że dokumentacja APQP/PPAP dostawcy odpowiada wymaganiom AIAG oraz specyficznym wymaganiom klienta.

- Zapytaj o systemy śledzenia oraz dowody identyfikowalności od sztabki po wyrobu gotowego.

- Niezweryfikowane lub brakujące certyfikaty w katalogu IATF

- Niezgodny zakres (np. certyfikat wskazuje „profile aluminiowe”, a zakład zajmuje się jedynie obróbką skrawaniem)

- Wygasły lub zawieszony status certyfikacji

- Deklaracja posiadania certyfikatu „w trakcie uzyskiwania” dla trwającej produkcji seryjnej w branży motoryzacyjnej

- Niechęć do udostępniania przykładowych dokumentów jakości od dostawcy lub dowodów PPAP

Jeśli zauważysz którykolwiek z tych czerwonych sygnałów, zatrzymaj się i zbadasz temat dogłębniej — nie ryzykuj uruchomienia zakładając coś bez weryfikacji. Jak sugerują eksperci ds. due diligence u dostawców, niezależne weryfikacje i regularna reedukacja są najlepszą obroną przed kosztownymi zakłóceniami ( SafeCoze ).

Potrzebujesz szybkiego szablonu wiadomości? Oto sformułowanie, które możesz skopiować:

„W celu wsparcia naszego procesu zakupowego prosimy o przesłanie kopii aktualnego certyfikatu IATF 16949 (wraz z zakresem i adresem siedziby), potwierdzenie pokrycia zakresu dla wytłaczania profili aluminiowych oraz wszelkich procesów wtórnych oraz reprezentatywnych dokumentów jakości, takich jak plan kontroli i PFMEA dla podobnego profilu. Prosimy również o streszczenie wyników najnowszej audytu oraz jego aktualny status. Dziękujemy za wsparcie.”

Postępując zgodnie z tymi krokami, zauważysz większą pewność siebie w wyborze dostawcy oraz mniej niespodzianek w trakcie realizacji programu od RFQ do aprobaty PPAP. W dalszej części dowiemy się, jak przekształcić te kroki weryfikacyjne w przejrzystą i uzasadnioną macierz oceny dostawców dla Twojego zespołu.

Macierz oceny z wagami dla wyboru dostawców

Stojąc przed stosunkiem wniosków RFQ i kilku obiecujących dostawców profili wyprzężonych, jak podjąć decyzję, która wytrzyma krytyczną analizę? Poleganie na intuicji lub najniższej cenie rzadko prowadzi do najlepszych rezultatów na dłuższą metę. Wyobraź sobie zamiast tego jasną, uporządkowaną macierz wyboru dostawców, która pozwala Twojemu zespołowi porównywać do siebie równorzędne oferty, dokumentować podjęte decyzje i z pełnym przekonaniem uzasadniać ostateczny wybór. Poznajmy sposób, w jaki podejście z wykorzystaniem ważonej oceny może ztransformować proces oceny dostawców w programach dotyczących wyprzężania aluminium, zwłaszcza gdy gotowość do aprobaty PPAP oraz dyscyplina zgodna z IATF 16949 są niepodlegającymi dyskusji kwestiami.

Kryteria oceny dostawców profili wyprzężonych

Brzmi to skomplikowanie? Nie musi tak być. Zacznij od identyfikacji najważniejszych kryteriów dla Twojego projektu. Zazwyczaj obejmują one jakość, terminy dostaw, koszty oraz zarządzanie ryzykiem – każde z nich dostosowane do wymagań Twojego programu i oczekiwań klienta.

| Kryterium | Definicja | Sugerowana Waga Poziomu | Dane do Sprawdzenia |

|---|---|---|---|

| Pełność Zakresu Certyfikacji | Czy aktualny certyfikat dostawcy jasno obejmuje ekstruzję aluminium oraz wszystkie procesy dalsze na miejscu wysyłkowym? | Wysoki | Certyfikat IATF 16949, sformułowanie zakresu, adres lokalizacji |

| Możliwości Procesowe dla Cech Krytycznych | Zdolność do systematycznego spełniania kluczowych wymagań związanych z wymiarami i powierzchnią profili ekstruzji | Wysoki | Badania zdolności procesu, raporty z pierwszych próbek, dane historyczne |

| Gotowość do PPAP | Głębokość, kompletność i organizacja dokumentacji PPAP dla podobnych produktów | Wysoki | Przykładowe plany kontroli, PFMEA, PSW, wcześniejsze zapisy zgłoszeniowe |

| Dyscyplina zarządzania zmianami | W jakim stopniu zmiany procesów i produktu są dokładnie dokumentowane, zatwierdzane i przekazywane | Średni | Rejestry wniosków o zmiany, przepływy pracy zatwierdzania, rejestry kontroli wersji |

| Głębokość śledzenia | Zakres śledzenia partii, materiałów i procesów od wyrobu do gotowego komponentu | Wysoki | Macierz śledzenia, raporty śledzenia partii, zapisy kodów kreskowych/RFID |

| Czas realizacji i elastyczność logistyki | Możliwość spełnienia wymaganych okien dostawy i dostosowania się do zmian harmonogramu | Średni | Dane historyczne dotyczące terminowej dostawy, plany logistyczne, dowody na zdolność do pokrycia wzrostu popytu |

| Przejrzystość struktury kosztów | Jasność i przewidywalność cen, w tym szczegółowe rozkłady dotyczące narzędzi, materiałów i operacji wtórnych | Niski/Średni | Rozkłady ofert, modele kosztów, klauzule eskalacyjne |

| Pojemność i zdolność do pokrycia wzrostu popytu | Możliwość obsługi zwiększonego wolumenu zamówień lub zamówień pilnych bez utraty jakości | Średni | Wykresy pojemności, polityka nadgodzin, plany awaryjne |

| Zgodność z wymaganiami specyficznymi dla klienta | Historia spełniania unikalnych wymagań OEM lub Tier 1 (np. oznakowanie, opakowanie, dokumentacja) | Wysoki | Rejestr zgodności CSR, opinie klientów, raporty audytowe |

Jak zważyć jakość w porównaniu do kosztu i terminu dostawy

Podczas tworzenia swojej macierzy wyboru dostawcy , oprzyj się pokusie traktowania wszystkich kryteriów równo. Dla programów zastosowań wylewki samochodowej jakość i gotowość PPAP często ważniejsze są niż koszt – ponieważ opóźniony lub nieudany start może zniweczyć wszelkie oszczędności. Oto proste podejście:

- Przypisz wagę „Wysoka” kryteriom kluczowym dla sukcesu programu – takim jak zakres certyfikacji, zdolność procesowa, śledzalność i dokumentacja PPAP.

- Użyj wagi „Średnia” dla ważnych, ale mniej kluczowych czynników – takich jak zarządzanie zmianami czy elastyczność logistyki.

- Zastosuj wagę „Niska” do kryteriów, które choć istotne, nie będą decydować o sukcesie lub porażce uruchomienia – jak drobne różnice cenowe czy nieistotne kwestie pojemności.

Zaangażuj interesariuszy z różnych działów (jakość, inżynieria, zakupy, logistyka), aby ustalić te wagi na wstępie. Zapewnia to, że kryteria oceny dostawców walcowni będą odzwierciedlać zarówno potrzeby techniczne, jak i realia biznesowe ( Graphite Connect ).

Przykład uzasadnienia oceny krótkiej listy

Same ocenianie to dopiero początek – to dokumentacja uzasadnienia czyni proces przejrzystym i uzasadnionym. Oto przykłady sformułowań, których możesz użyć dla każdego kryterium:

- "Ocena Wysoka, ponieważ plan kontroli bezpośrednio odnosi się do PFMEA, a dane dotyczące zdolności walcowni są dostępne dla podobnych stopów i grubości ścianek."

- "Ocena Średnia: Dostawca posiada skuteczne zarządzanie zmianami, ale braki w procesie z ostatniego czasu wymagają bliższego monitorowania."

- "Ocena Niska: W ofercie brakuje szczegółowego podziału kosztów narzędzi i wykończenia, co może wpłynąć na przewidywalność ceny."

- "Ocena Wysoka: System śledzenia wykazał możliwość śledzenia od niewykończonych elementów po wyprodukowane części podczas audytu, z użyciem skanowania kodów kreskowych na każdym etapie procesu."

- "Ocena wysoka: Dostawca dostarczył kompletny pakiet PPAP dla porównywalnego profilu, ze wszystkimi 18 elementami udokumentowanymi i zatwierdzonymi przez dużego producenta OEM."

Zachęć zespół, by korzystał ze specyficznych dowodów, a nie jedynie opini, oraz by zapisywał uzasadnienia opisowe dla każdej oceny. Tworzy to ślad audytowy dla decyzji o przyznaniu zamówienia i pomaga bronić wyboru, jeśli zostanie on podważony przez zainteresowane strony lub klientów.

Macierz punktacji oparta na jasnych kryteriach oceny dostawców wytłaczania i udokumentowanym uzasadnieniu przekształca wybór dostawcy z gry w zgadywanie w przejrzysty i uzasadniony proces — taki, który wspiera sukces projektu od zapytania ofertowego (RFQ) do zatwierdzenia PPAP.

Po dokonaniu oceny listy krótkiej i opracowaniu uzasadnień, będziesz gotowy do porównania typów dostawców i dokonania pewnego wyboru opartego na analizie ryzyka na następnym etapie.

Praktyczna lista krótka i porównanie typów dostawców

Gdy będziesz gotowy do działania w zakresie oceny dostawców, następnym krokiem jest przekształcenie swojej macierzy oceny uwzględniającej wagi w praktyczną listę krótką. Ale jak porównać różne typy dostawców wytłaczania – i jaka jest najmądrzejsza metoda zaplanowania podejścia do pozyskiwania na rok 2025? Rozłóżmy to krok po kroku, abyś mógł podejmować pewne decyzje oparte na analizie ryzyka, dostosowane do potrzeb Twojego programu.

Zalecana lista krótka gotowa do IATF na rok 2025

Nie wszyscy dostawcy wytłaczania są jednakowi. Poniżej znajduje się lista uporządkowana, zaczynając od sprawdzonego dostawcy wytłaczania aluminium z certyfikatem IATF 16949, który oferuje pełen zakres procesów, jakości oraz wsparcia przy uruchomieniach:

- Dostawca Części Metalowych Shaoyi — Czołowy zintegrowany dostawca precyzyjnych metalowych części samochodowych w Chinach. Poznaj ich sprawdzone części ekstruzji aluminiowej i zgodne z IATF praktyki uruchomieniowe dla programów motoryzacyjnych.

- Inni dostawcy wytłaczania z certyfikatem IATF 16949 z silnymi referencjami motoryzacyjnymi i skutecznymi kontrolami procesów.

- Dostawcy wyłacznie z certyfikatem ISO 9001, odpowiedni dla projektów pozapojazdowych lub wczesnych prototypów, gdzie nie jest wymagana pełna precyzja motoryzacyjna.

Porównanie typów dostawców

Aby ułatwić zrozumienie różnic, poniżej znajduje się tabela porównawcza kluczowych wymiarów dla każdej klasy dostawców:

| Typ dostawcy | Status IATF | Zakres pokrycia procesów | Głębokość PPAP | Skalowalność |

|---|---|---|---|---|

| Dostawca Części Metalowych Shaoyi | Certyfikowany zgodnie z IATF 16949 | Wyciskanie, obróbka skrawaniem, wykańczanie (anodowanie, powlekanie, fosforanowanie) | Pełne PPAP zgodne z AIAG, szybkie wytwarzanie prototypów, solidna dokumentacja | Wysoki – potwierdzony współpracą z globalnymi producentami OEM, zarządzanie produkcją cyfrowej, zdolność do obsługi wzrostu produkcji |

| Inni dostawcy z certyfikatem IATF 16949 | Certyfikowany zgodnie z IATF 16949 | Zazwyczaj wytłaczanie, może obejmować obróbkę skrawaniem/dost finishing (różne w zależności od dostawcy) | Pełne PPAP, choć zakres i reaktywność mogą się różnić | Średnie do wysokiego – zależy od wielkości i doświadczenia dostawcy |

| Dostawcy posiadający wyłącznie ISO 9001 | Certyfikat ISO 9001 | Wytłaczanie, czasem podstawowa obróbka skrawaniem/dost finishing | Ograniczone PPAP, może nie spełniać pełnych wymagań motoryzacyjnych | Średnie – najlepsze na prototypy lub projekty niemotoryzacyjne |

Kiedy warto przeprowadzić pilotaż z dwoma dostawcami: strategia podwójnego źródłowania

Nadal nie wiesz, którą drogę wybrać? W przypadku ryzykownych uruchomień motoryzacyjnych strategia podwójnego źródłowania może być mądrym posunięciem. Kwalifikując zarówno dostawcę podstawowego, jak i wtórnego – najlepiej z różnych regionów – zabezpieczasz się przed zakłóceniami takimi jak niedobory pojemności, opóźnienia logistyczne lub uchybienia jakościowe ( Taktyki zakupowe ). Takie podejście pomaga utrzymać stały przepływ zgodnych części i utrzymuje zaangażowanie dostawców, gotowych do skalowania w razie potrzeby.

-

Dostawca Części Metalowych Shaoyi

Zalety

- Dyscyplina zgodna z normą IATF 16949 od początku do końca, pełna śledzalność procesu oraz szybkie wsparcie PPAP

- Zintegrowane inżynieryjne i cyfrowe zarządzanie produkcją dla szybszych i bardziej niezawodnych uruchomień

- Zdany dorobek z globalnymi producentami OEM z branży motoryzacyjnej; zmniejsza ryzyko związane z dostawcą

Wady

- Może wymagać większego zaangażowania na etapie początkowym w złożonych projektach indywidualnych

-

Inni dostawcy z certyfikatem IATF 16949

Zalety

- Spełnia podstawowe wymagania motoryzacyjne i oferuje pewną elastyczność w zakresie procesów

- Często lokalizowane lokalnie dla szybszej logistyki

Wady

- Głębokość procesu i dokumentacja mogą się różnić; może nie zapewniać pełnej integracji czy przejrzystości cyfrowej

-

Dostawcy posiadający wyłącznie ISO 9001

Zalety

- Odpowiednie do prototypów lub programów pozamotoryzacyjnych o niższym ryzyku

- Często opłacalne pod względem kosztów dla podstawowych profili

Wady

- Brak systemów sterowania na poziomie motoryzacyjnym, ograniczony PPAP oraz słabsze zarządzanie ryzykiem

- Może nie spełniać wymagań OEM lub Tier 1 dla produkcji seryjnej

Wybór odpowiedniego typu dostawcy profili wydrukowanych powinien zawsze odpowiadać poziomowi ryzyka w programie i wymaganiom klienta. Dla uruchomień motoryzacyjnych, gdzie jakość, śledzenie i dyscyplina PPAP są nie do negocjowania, współpraca z dostawcą ekstruzji aluminium posiadającym certyfikat IATF 16949, takim jak Shaoyi, znacząco zmniejsza ryzyko uruchomienia i gwarantuje zgodność od pierwszego dnia.

Kiedy kończysz tworzenie swojej krótkiej listy, pamiętaj o tych różnicach. W dalszej części dostarczymy praktyczne listy kontrolne do wnioskowania oraz pytania audytowe, które pomogą Ci zabrać się do kolejnego kroku z pewnością – niezależnie od tego, czy testujesz współpracę z jednym zaufanym partnerem, czy też dążysz do strategii podwójnego źródła dla większej odporności.

Przydatne narzędzia i kolejne kroki

Kiedy nadszedł czas, by z krótkiej listy dostawców przejść do rzeczywistej decyzji zakupowej, posiadanie odpowiednich narzędzi pod ręką może znacząco ułatwić proces. Czy kiedykolwiek zastanawiałeś się, gdzie znaleźć zwięzły, gotowy do skopiowania i wklejenia checklistę dla zapytania ofertowego dotyczących wyciskania aluminium, albo jakie pytania rzeczywiście pozwalają odróżnić certyfikowanego dostawcę wyciskanego aluminium od innych? Rozbijmy najważniejsze kroki i pytania, dzięki którym będziesz mógł działać z pewnością – bez domysłów.

Gotowa checklista do kopiowania i wklejania dla zapytań ofertowych dotyczących wyciskania

Zanim wyślesz kolejne zapytanie ofertowe, wyobraź sobie, jak znacznie upłynniony będzie proces, jeśli od razu poprosisz o odpowiednie informacje. Oto praktyczna checklista zapytania ofertowego dotycząca wyciskania aluminium, której możesz użyć, aby upewnić się, że dostawcy są zgodni z Twoimi wymaganiami i gotowi do realizacji kolejnych kroków APQP PPAP:

- Potwierdzenie certyfikatu i jego zakresu (IATF 16949 preferowany w motoryzacji, z wyraźnym wskazaniem procesu wyciskania i odpowiednich procesów dalszych)

- Możliwości stopu i hartowania (np. 6061-T6, 6063-T5, 6005A-T6 — dopasowane do potrzeb zastosowania)

- Realizowalność tolerancji i specyfikacji powierzchni (poproś o dowody spełniania wymagań dotyczących kluczowych wymiarów i wykończenia)

- Dowody kontroli procesów obróbki cieplnej i wykończenia (protokoły pieców, dokumentacja procesu anodowania\/malowania proszkowego)

- Dane dotyczące zdolności produkcyjnej dla podobnych profili (historyczne badania Cp/Cpk, raporty z inspekcji pierwszego sztucznego egzemplarza)

- Zgodność metod pomiarowych (sprecyzuj systemy odniesienia, analizę R&R przyrządów pomiarowych i częstotliwość inspekcji)

- Zobowiązania dotyczące dokumentacji PPAP (wymień konkretne dokumenty i poziom ich przekazania)

- Czas realizacji i elastyczność logistyczna (opcje standardowe i priorytetowe)

- Procedura kontroli zmian (poproś o przykładowy wniosek o zmianę i schemat jej zatwierdzania)

Wykorzystanie tej listy kontrolnej do zapytań ofertowych dotyczących wytłaczania aluminium pomaga w zebraniu porównywalnych ofert i minimalizuje kosztowne poprawki lub niespodziewane problemy podczas uruchomienia produkcji) Shengxin Aluminum ).

Pytania audytowe skupione na ryzykach związanych z wytłacaniem

Czy kiedykolwiek zastanawiałeś się, jakie pytania zadać podczas audytu dostawcy, aby rzeczywiście zbadać jakość wyciskania i dyscyplinę procesową? Oto konkretne pytania audytowe dotyczące wyciskania, dostosowane do specyficznych ryzyk związanych z produkcją profili aluminiowych:

- Czy możesz wykazać śledzenie od sztabki do gotowego elementu dla ostatniej partii produkcyjnej?

- Pokaż dowody planowania konserwacji matryc oraz faktyczne rejestry konserwacji.

- W jaki sposób są monitorowane i zapisywane parametry gaszenia i szybkości chłodzenia?

- Jakie kontrole są przeprowadzane w celu zapewnienia jednolitości temperatury w piecu do starzenia oraz certyfikacji obróbki cieplnej?

- W jaki sposób śledzi się, analizuje i obniża poziom odpadów i przeróbek?

- Dostarcz ostatni raport działań korygujących dotyczący niezgodnej partii – jaka była przyczyna podstawowa i jakie zostały podjęte działania systemowe?

- W jaki sposób zarządzana jest jakość u dostawców procesów zewnętrznych, takich jak anodowanie czy obróbka mechaniczna?

Zadawanie tych ukierunkowanych pytań dotyczących audytu wytłaczania pomoże Ci odkryć poziom systemów jakości dostawcy i ustalić, czy rzeczywiście jest on gotowy do działania jako certyfikowany dostawca wytłaczania dla wymagających programów.

Następne kroki z certyfikowanym partnerem

Jaka więc jest mądra droga przechodzenia od oceny do partnerstwa? Oto sprawdzona ścieżka, którą możesz podążyć – niezależnie od tego, czy testujesz się z jednym dostawcą, czy stosujesz podwójne źródłowanie dla większego bezpieczeństwa:

Zweryfikuj certyfikat i zakres, uzgodnij oczekiwania dotyczące APQP/PPAP, przeprowadź kontrolowany testowy przebieg przed uruchomieniem i przyznaj zlecenie na podstawie udokumentowanego dowodu na zdolność procesową i dyscyplinę jakościową.

Takie podejście gwarantuje, że nie tylko zaznaczasz kratki, ale budujesz fundamenty na rzetelne zaopatrzenie i mniejszą liczbę zakłóceń przy uruchamianiu.

Aby znaleźć partnera zgodnego z IATF, gotowego do wsparcia uruchomień samochodów, zapoznaj się z ofertą Shaoyi Metal Parts Supplier’s części ekstruzji aluminiowej i poproś o dokumentację konkretnego programu. Ich zintegrowane i certyfikowane podejście może pomóc Ci zminimalizować ryzyko w kolejnym projekcie wytłaczania i uprościć drogę od zapytania ofertowego do udanego zatwierdzenia PPAP.

Często zadawane pytania dotyczące dostawców wyrobów wyciskanych z aluminium posiadających certyfikat IATF 16949

1. Czym jest certyfikat IATF 16949 i dlaczego jest ważny dla dostawców wyrobów wyciskanych z aluminium?

IATF 16949 to globalny standard jakościowy dla przemysłu motoryzacyjnego, który bazuje na normie ISO 9001, dodając dodatkowe wymagania dotyczące zarządzania ryzykiem, śledzenia oraz kontroli procesów. Dla dostawców wyrobów wyciskanych z aluminium certyfikat ten gwarantuje skuteczne kontrole na wszystkich etapach produkcji, minimalizuje wady oraz zapewnia zgodność z surowymi wymaganiami klientów motoryzacyjnych. Wybór certyfikowanych dostawców pomaga zakupowym zmniejszyć ryzyko uruchomienia projektu, spełnić wymagania PPAP oraz osiągnąć spójną jakość części w programach motoryzacyjnych.

2. W jaki sposób proces wytłaczania profili aluminiowych korzysta z współpracy z dostawcami posiadającymi certyfikat IATF 16949?

Dostawcy certyfikowani zgodnie z IATF 16949 stosują systematyczne kontrole procesów na każdym etapie wytłaczania aluminium, od przygotowania brykietów po wykończenie. Ta dyscyplina zapobiega typowym wadom, gwarantuje stabilność wymiarową oraz zapewnia, że każda część spełnia wymagane specyfikacje. Nabywcy zyskują lepszą śledzalność, czystsze dokumentacje i mniejszą liczbę opóźnień w produkcji, co czyni certyfikację kluczowym czynnikiem dla niezawodnych uruchomień motoryzacyjnych.

3. W jaki sposób nabywcy mogą sprawdzić, czy dostawca wytłaczanego aluminium faktycznie posiada certyfikat IATF 16949?

Nabywcy powinni sprawdzić oficjalny katalog organizacji certyfikowanych przez IATF, aby potwierdzić status certyfikacji dostawcy, upewniając się, że adres siedziby oraz zakres obejmują wytłaczanie aluminium i wszelkie procesy w dół strumienia. Poproszenie o streszczenia ostatnich audytów oraz przykładowe dokumenty dotyczące jakości, takie jak plany kontroli i PFMEA, zapewnia dodatkową pewność zgodności i dojrzałości procesów.

4. Kiedy dopuszczalne jest korzystanie z dostawców ekstruzji z certyfikatem ISO 9001 zamiast z certyfikatem IATF 16949?

Dostawcy z certyfikatem ISO 9001 mogą być odpowiedni do projektów pozaprzemysowych, prototypów wstępnych lub gdy ryzyko jest mniejsze i wymagania klienta są jasno zdefiniowane. Jednak dla produkcji seryjnej w przemyśle motoryzacyjnym lub gdy wymagane jest PPAP, certyfikat IATF 16949 jest standardem branżowym zapewniającym pełną zgodność, redukcję ryzyka oraz skuteczne zatwierdzenie części produkcyjnych.

5. Jakie są główne zalety współpracy z dostawcą takim jak Shaoyi Metal Parts Supplier w zakresie ekstruzji aluminiowych dla przemysłu motoryzacyjnego?

Dostawca części metalowych Shaoyi oferuje kompleksowe rozwiązanie z certyfikatem IATF 16949, zapewniając kontrolę procesów od początku do końca, szybkie wytwarzanie prototypów oraz pełną śledzalność. Ich doświadczenie w pracy z globalnymi markami motoryzacyjnymi, cyfrowe zarządzanie produkcją oraz kompleksowe procesy jakościowe znacząco zmniejszają ryzyko w łańcuchu dostaw i pomagają zakupionym osiągnąć niezawodne i terminowe uruchomienie kluczowych komponentów pojazdów.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —