Cennik usług cięcia metalu laserem: Co naprawdę wpływa na wycenę

Zrozumienie technologii laserowego cięcia metali

Czy kiedyś zastanawiałeś się, jak producenci tworzą te niesamowicie precyzyjne elementy metalowe, które widzisz w urządzeniach od smartfonów po statki kosmiczne? Odpowiedź często leży w jednej z najbardziej przełomowych technologii współczesnej produkcji. Zanim poprosisz o wycenę lub porównasz ceny, zrozumienie, jak dokładnie działa cięcie metalu laserem, daje Ci wiedzę niezbędną do podejmowania lepszych decyzji dotyczących Twoich projektów.

Czym dokładnie jest cięcie metalu laserem

W swoim podstawowym ujęciu, maszyna do cięcia metalu laserem wykorzystuje skoncentrowaną energię świetlną do przecinania stali, aluminium i innych metali z zadziwiającą dokładnością. W przeciwieństwie do tradycyjnych metod cięcia opartych na fizycznym kontakcie, ten proces wykorzystuje wiązkę lasera o dużej mocy kierowaną przez systemy sterowania numerycznego (CNC), które śledzą dokładnie zaprogramowane trasy.

Cięcie laserowe to proces termiczny, w którym skoncentrowana wiązka lasera topi, spala lub odparowuje materiał wzdłuż zaprogramowanej ścieżki, pozostawiając krawędź o wysokiej jakości wykończeniu powierzchni i minimalnej konieczności późniejszej obróbki.

Ta technologia zrewolucjonizowała sposób, w jaki przemysł podejmuje produkcję metalu. Niezależnie od tego, czy szukasz usług trawienia laserowego w pobliżu, czy potrzebujesz złożonych elementów konstrukcyjnych, zrozumienie tej podstawy pomaga w efektywniejszej komunikacji z dostawcami usług.

Nauka stojąca za precyzyjnym cięciem metalu

Jak światło może przecinać solidny metal? Fizyka jest fascynująca, a jednocześnie prosta. Zgodnie z TWI Global , wiązka laserowa jest generowana poprzez wzbudzanie materiału czynnego przy użyciu wyładowań elektrycznych w zamkniętym pojemniku. Energia ta jest wzmacniana przez odbicia wewnętrzne, aż ucieka jako strumień spójnego, monochromatycznego światła.

Oto co dzieje się podczas operacji cięcia metalu laserem:

- Skoncentrowana wiązka dociera do powierzchni metalu przy temperaturach przekraczających punkt topnienia materiału

- Intensywne ciepło natychmiast roztopiuje lub odparowuje metal wzdłuż linii cięcia

- Gazy pomocnicze (zazwyczaj tlen lub azot) usuwają stopiony materiał

- Pozostaje czysta, precyzyjna szczelina z minimalnymi strefami oddziaływania cieplnego

W najwęższym punkcie wiązka laserowa zazwyczaj ma średnicę poniżej 0,0125 cala (0,32 mm). Jednak możliwe jest osiągnięcie szerokości szczeliny aż do 0,004 cala (0,10 mm), w zależności od grubości materiału. To właśnie dzięki tej precyzji cięcie laserowe metalu stało się standardem złotym dla skomplikowanych projektów.

Od wiązki światła do gotowego elementu

Zrozumienie drogi od projektu cyfrowego do gotowego komponentu wyjaśnia, za co dokładnie płacisz, zamawiając części. Proces rozpoczyna się, gdy plik CAD jest tłumaczony na instrukcje CNC, które kierują nożycami laserowymi wzdłuż dokładnych współrzędnych.

Gdy cięcia muszą zaczynać się w odległości od krawędzi materiału, proces rozpoczęcia pracy inicjuje się przez przekłucie. Laser o dużej mocy w trybie impulsowym tworzy otwór wejściowy — według specyfikacji branżowych firmy TWI, może to potrwać od 5 do 15 sekund, aby przebić się przez półcalową blachę ze stali nierdzewnej.

Cała sekwencja cięcia laserowego przebiega bardzo szybko po zakończeniu procesu przeszywania. Nowoczesne systemy pozwalają osiągnąć prędkości cięcia w zakresie od 100 do ponad 1000 cali na minutę przy cienkich blachach metalowych, choć dla materiałów grubszych wymagane są wolniejsze i bardziej kontrolowane przejścia. Równowaga między prędkością a precyzją ma bezpośredni wpływ zarówno na jakość, jak i na koszty — zależność tę omówimy szczegółowo w niniejszym przewodniku.

Teraz, gdy już rozumiesz, co ta technologia naprawdę robi, jesteś lepiej przygotowany, aby ocenić oferty, zadawać świadome pytania oraz rozpoznać, kiedy dostawca rzeczywiście rozumie swoje rzemiosło, a nie tylko obsługuje sprzęt.

Wyjaśnienie systemów laserowych: CO2 vs Fiber vs Nd YAG

Oto coś, co większość dostawców usług cięcia laserowego nie powie: rodzaj technologii laserowej, której używają, ma bezpośredni wpływ na wycenę, jakość części i harmonogram produkcji. Jednak konkurencja rzadko wyjaśnia te różnice. Zrozumienie, czy Twój projekt wymaga maszyny do cięcia laserowego CO2, włóknowego lub Nd:YAG do metalu, daje Ci przewagę negocjacyjną i pomaga wybrać odpowiedniego dostawcę dla Twoich konkretnych potrzeb.

Lasery CO2 i ich zalety

Laserы CO2 są podstawą cięcia metalu od dziesięcioleci. Te systemy wykorzystują mieszaninę gazów głównie składającą się z dwutlenku węgla , azotu i helu do generowania wiązki tnącej. Gdy prąd elektryczny wzbudza cząsteczki azotu, przekazują one energię cząsteczkom CO2, które następnie emitują światło w zakresie podczerwieni o długości fali 10 600 nm.

Co czyni maszynę do cięcia metalu laserem CO2 szczególnie wartościową? Weź pod uwagę następujące cechy:

- Doskonała wydajność przy grubszych materiałach, zwłaszcza stali zwykłej i nierdzewnej

- Doskonała jakość krawędzi na materiałach o grubości powyżej 0,25 cala

- Wszechstronność w obróbce zarówno metali, jak i niemetali, gdy jest to potrzebne

- Prędkości cięcia do 1200 mm/s na materiałach kompatybilnych

- Mocy wyjściowe w zakresie od 30 W dla lekkich zastosowań do 400 W dla zastosowań przemysłowych

Jednak systemy CO2 wymagają regularnej konserwacji, w tym wymiany rur gazowych i regulacji zwierciadeł. Ich sprawność energetyczna wynosi około 10–20%, co oznacza wyższe koszty eksploatacji w porównaniu z nowszymi technologiami. W przypadku projektów obejmujących wysoce odbijające metale, takie jak miedź czy aluminium, lasery CO2 działają słabiej bez specjalistycznych powłok lub obróbki.

Dlaczego lasery światłowodowe dominują we współczesnych warsztatach

Wejdź do każdej nowoczesnej placówki produkcyjnej, a najprawdopodobniej zobaczysz działające systemy laserów światłowodowych. Te maszyny do cięcia metalu wykorzystują szklane światłowody domieszkowane pierwiastkami ziem rzadkich (zazwyczaj iterbem) jako ośrodek wzmacniający, generując falę o długości 1064 nm, którą metale pochłaniają znacznie skuteczniej.

Zalety tłumaczą ich szybkie przyjęcie w różnych branżach:

- Doskonała wydajność na metalach odbijających, w tym aluminium, miedzi i mosiądzu

- Prędkości cięcia 2-3 razy większe niż u laserów CO2 na cienkich blachach

- Wysoka efektywność energetyczna przekraczająca 30%, co znacząco obniża koszty eksploatacji

- Minimalna konieczność konserwacji przy żywotności sięgającej 100 000 godzin

- Małe gabaryty, idealne dla pomieszczeń o ograniczonej powierzchni

- Ekstremalnie wysoka precyzja dla skomplikowanych kształtów

Podczas oceny maszyny laserowej do cięcia blach dla potrzeb produkcji, technologia światłowodowa często oferuje najlepszy stosunek jakości do ceny. Promień laserowy jest generowany i kierowany przez zintegrowane elastyczne medium, umożliwiając lepsze dostarczenie do miejsca docelowego bez potrzeby stosowania skomplikowanych układów luster wymaganych przez lasery CO2.

Mimo to, lasery światłowodowe mają swoje ograniczenia. Są one przede wszystkim przeznaczone do obróbki metali i nie sprawdzą się dobrze w przypadku materiałów niemetalowych. Początkowy koszt zakupu sprzętu jest wyższy niż w systemach CO2, choć niższe koszty eksploatacji często rekompensują to w dłuższym okresie. Dla hobbystów rozważających zakup domowego urządzenia do cięcia laserowego metalu, podstawowe markery światłowodowe stają się coraz bardziej przystępne cenowo, choć przemysłowe maszyny tnące nadal stanowią znaczny wydatek.

Laser Nd:YAG do zastosowań specjalistycznych

Lasery Nd:YAG (neodymowy laser granat itrowo-glinowy) zajmują specjalistyczną niszę na rynku cnc do cięcia laserowego. Te systemy stałofazowe generują impulsowe wiązka laserowe o długości fali 1,06 μm, co czyni je szczególnie odpowiednimi do zastosowań wymagających najwyższej precyzji i kontrolowanej dostawy energii.

Według Porównanie techniczne STYLECNC , systemy Nd:YAG wyróżniają się tam, gdzie inne technologie okazują się niewystarczające:

- Cięcie mikro z wyjątkową szczegółowością na cienkich materiałach

- Produkcja urządzeń medycznych wymagająca precyzji chirurgicznej

- Składniki lotnicze z surowymi wymaganiami dotyczącymi tolerancji

- Przetwarzanie ceramiki, tworzyw sztucznych i innych niemetali obok metali

- Zastosowania wymagające pracy impulsowej dla minimalnych stref wpływu cieplnego

Jakie są kompromisy? Lasery Nd:YAG charakteryzują się niższą sprawnością konwersji fotoelektrycznej, przez co są droższe w eksploatacji. Pręt krystaliczny tworzy gradienty temperatury wewnętrznej podczas pracy, ograniczając średnią moc wyjściową. Te systemy wymagają również bardziej skomplikowanej konserwacji, w tym wymiany lamp błyskowych, oraz dedykowanych ścieżek optycznych do prawidłowego działania.

Wybór odpowiedniej technologii laserowej

Wymagania dotyczące projektu powinny decydować o wyborze technologii, a nie tylko posiadane przez dostawcę urządzenia. Oto kompleksowe porównanie, które pomoże w podejmowaniu decyzji:

| Czynnik | Co2 laser | Laser Włókienkowy | Laser Nd:YAG |

|---|---|---|---|

| Zastosowanie materiału | Stal, stal nierdzewna, drewno, akryl, szkło | Stal, aluminium, miedź, mosiądz, tytan | Metale, ceramika, tworzywa sztuczne, stopy specjalne |

| Zakres grubości | Do stali o grubości do 1"; doskonale sprawdza się na materiałach grubszych | Najlepszy przy grubości poniżej 0,5"; ma problemy z bardzo grubymi materiałami | Cienkie materiały; precyzyjna praca poniżej 0,25 cala |

| Prędkość Cięcia | Umiarkowana (do 1200 mm/s) | Najszybsza (2-3 razy szybsza niż CO2 na cienkich metalach) | Wolniejsza; zoptymalizowana pod kątem precyzji, a nie szybkości |

| Koszty eksploatacji | Wyższa (sprawność 10-20%, regularna konserwacja) | Najniższa (sprawność powyżej 30%, minimalna konserwacja) | Najwyższa (złożona konserwacja, wymiana lampy błyskowej) |

| Najlepsze zastosowania | Cięcie grubego stali, zakłady z mieszanką materiałów | Duże serie produkcji metalu, metale odbijające światło | Urządzenia medyczne, przemysł lotniczy i kosmiczny, mikrocięcie |

| Długość życia | ~20 000 godzin (wymiana lampy potrzebna) | ~100 000 godzin | Zmienna (zależy od cykli pracy lampy błyskowej) |

Kiedy prosisz o wycenę usług cięcia laserowego metalu, zapytaj dostawców, jakiej technologii użyją do realizacji Twojego projektu. Warsztat wykorzystujący lasery światłowodowe do obróbki aluminium zapewni szybszy czas realizacji i czystsze krawędzie niż taki, który zmusza urządzenia CO2 do pracy z odbijającymi materiałami. Zrozumienie tych różnic zmienia Cię z biernego klienta na świadomego partnera w procesie produkcyjnym.

Po omówieniu podstaw technologii laserowej, kolejnym istotnym czynnikiem wpływającym na wycenę są konkretne metale, które chcesz przecinać, oraz ograniczenia dotyczące ich grubości — zmienne te decydują o tym, jaki typ lasera jest w ogóle możliwy do zastosowania w Twoim projekcie.

Kompatybilne metale i specyfikacje grubości

Wybrałeś technologię laserową — ale oto co naprawdę decyduje o sukcesie lub niepowodzeniu Twojego projektu: konkretny metal, który chcesz przecinać, oraz jego grubość. Brzmi prosto? Rzeczywistość jest bardziej złożona. Każdy metal inaczej zachowuje się pod wpływem intensywnego promienia laserowego, a ograniczenia dotyczące grubości różnią się znacznie w zależności od właściwości materiału i mocy lasera. Zrozumienie tych zmiennych przed złożeniem zapytania oszczędza Ci kosztownych niespodzianek i pomaga zoptymalizować projekt pod kątem jakości i budżetu.

Możliwości cięcia stali i stali nierdzewnej

Stal pozostaje najbardziej powszechnie przetwarzanym materiałem w operacjach cięcia laserowego metali, i to z dobrą przyczyną. Stal węglowa skutecznie pochłania energię laserową, zapewniając czyste cięcia przy minimalnych komplikacjach. Cięcie stali laserem daje przewidywalne wyniki w szerokim zakresie grubości, stanowiąc punkt odniesienia do porównywania z innymi materiałami.

Według Przewodnik HGTECH dotyczący grubości cięcia , oto czego można dokonać przy różnych poziomach mocy w przypadku stali węglowej:

- laser 500 W: Maksymalna grubość 6 mm

- laser 1000 W: Maksymalna grubość 10 mm

- laser 2000 W: Maksymalna grubość 16 mm

- laser 3000 W: Maksymalna grubość 20 mm

- laser 10 000 W+: Stal węglowa do 40 mm z cięciem powierzchni jasnej przy prędkości 18-20 mm/s

Cięcie laserowe stali nierdzewnej wymaga większej mocy dla odpowiednich grubości ze względu na odbijające właściwości materiału i zawartość chromu. Laser 3000 W osiąga maksimum przy 10 mm dla stali nierdzewnej, w porównaniu do 20 mm dla stali węglowej. Jednak gdy cięcie stali nierdzewnej jest wykonane poprawnie, wyniki są wyjątkowe — czyste krawędzie, minimalna utlenianie oraz doskonała odporność na korozję w gotowym elemencie.

Gatunki materiałów mają tutaj duże znaczenie. Austenityczne stopy nierdzewne, takie jak 304 i 316, są popularnym wyborem, ponieważ zapewniają równowagę między przetwarzalnością a odpornością na korozję. Zgodnie z Przewodnikiem po stali nierdzewnej firmy Accurl , typowe tolerancje cięcia wahają się od ±0,1 mm do ±0,2 mm dla cienkich materiałów, powiększając się do ±0,3 mm – ±0,5 mm dla grubych przekrojów. Te specyfikacje bezpośrednio wpływają na osiągalną dokładność finalnych elementów.

Praca z metalami odbijającymi

Tutaj sytuacja staje się ciekawsza — i właśnie tutaj wielu dostawców napotyka trudności. Metale odbijające, takie jak aluminium, miedź i mosiądz, stwarzają unikalne wyzwania, ponieważ odbijają energię laserową z obszaru cięcia. To nie jest tylko problem efektywności; odbite promienie mogą uszkodzić urządzenie, jeśli nie zostaną odpowiednio zarządzane.

Cięcie laserowe aluminium stało się coraz bardziej realne dzięki technologii laserów światłowodowych. Fala o długości 1064 nm laserów światłowodowych jest lepiej pochłaniana przez aluminium niż fala o długości 10 600 nm systemów CO2. Niemniej jednak cięcie laserowe aluminium wymaga wyższych mocy:

- laser 500 W: Maksymalnie 2 mm aluminium

- laser 1000 W: Maksymalnie 3 mm aluminium

- laser 2000 W: Maksymalnie 5 mm aluminium

- laser 3000 W: Maksymalnie 8 mm aluminium

- laser 10 000 W: Stop aluminium do 40 mm

Miedź i mosiądz nasilają te trudności. Oba metale charakteryzują się doskonałą przewodnością cieplną – rozpraszają ciepło szybciej, niż laser może je skoncentrować. Zgodnie z danymi MetalsCut4U, zaawansowane urządzenia do cięcia metali laserem skutecznie radzą sobie z miedzią, jednak należy spodziewać się maksymalnych grubości w zakresie 2–8 mm, w zależności od poziomu mocy.

Tytan zajmuje wyjątkową pozycję. Mimo że jest jednym z najsilniejszych metali, jego stosunkowo niższa przewodność cieplna czyni go zaskakująco podatnym na cięcie laserowe blach metalowych. Przemysł lotniczy i medyczny w dużym stopniu polegają na cięciu tytanu laserem dla komponentów wymagających wyjątkowego stosunku wytrzymałości do masy.

Wytyczne dotyczące grubości materiału według typu metalu

Podczas planowania projektu użyj tych wytycznych, aby dopasować wybór materiału do realistycznych oczekiwań dotyczących grubości:

| Typ metalu | maks. 500 W | 1000 W maksymalnie | 2000w max | 3000W MAX | Najlepszy typ lasera |

|---|---|---|---|---|---|

| Stal węglowa | 6mm | 10mm | 16mm | 20mm | CO2 lub włóknio |

| Stal nierdzewna | 3mm | 5mm | 8mm | 10mm | Włókno preferowane |

| Aluminium | 2mm | 3mm | 5mm | 8mm | Wymagane włókno |

| Miedź | 2mm | 3mm | 5mm | 8mm | Wymagane włókno |

| Mosiądz | 2mm | 3mm | 5mm | 8mm | Wymagane włókno |

| Tytan | 3mm | 5mm | 8mm | 10mm | Włókno preferowane |

Jedna kluczowa różnica, którą często się pomija: maksymalna grubość cięcia nie jest tym samym co grubość cięcia jakościowego. HGTECH zaznacza, że jeśli potrzebujesz jasnego, gładkiego wykończenia powierzchni, należy zmniejszyć te maksymalne wartości o około 60%. Laser o mocy 3000 W może przecinać stal nierdzewną o grubości 12 mm, jednak uzyskanie wysokiej jakości, błyszczącego wykończenia wymaga pozostania poniżej tego progu.

Kiedy dobierając materiały do projektu , rozważ następujące kluczowe czynniki:

- Wymagania dotyczące tolerancji: Cienkie materiały zapewniają mniejsze odchyłki (±0,1 mm w porównaniu do ±0,5 mm dla grubszych przekrojów)

- Wymagania dotyczące jakości krawędzi: Odbijające metale mogą wymagać gazu pomocniczego azotu, aby uzyskać krawędzie bez tlenków

- Plany dotyczce obróbki końcowej: Niektóre kombinacje grubości materiału powodują, że krawędzie wymagają minimalnego wykończenia

- Ograniczenia budżetowe: Cięcia grubszych materiałów wymagają dłuższego czasu pracy maszyny i większej mocy, co zwiększa koszty

- Możliwości dostawcy: Nie wszystkie zakłady posiadają lasery wysokiej mocy do cięcia maksymalnych grubości

Zrozumienie tych właściwych dla materiału zachowań zmienia sposób podejścia do planowania projektu. Zamiast po prostu określić „stal nierdzewna”, możesz teraz zadawać świadome pytania dotyczące gatunków, ograniczeń grubości oraz oczekiwanych tolerancji — szczegółów, które bezpośrednio wpływają zarówno na dokładność wyceny, jak i na jakość końcowego elementu.

Po omówieniu wyboru materiału, jak wygląda porównanie cięcia laserowego z alternatywnymi metodami, takimi jak cięcie strumieniem wody, plazmą czy frezowanie CNC? Odpowiedź zależy całkowicie od konkretnych wymagań Twojego projektu.

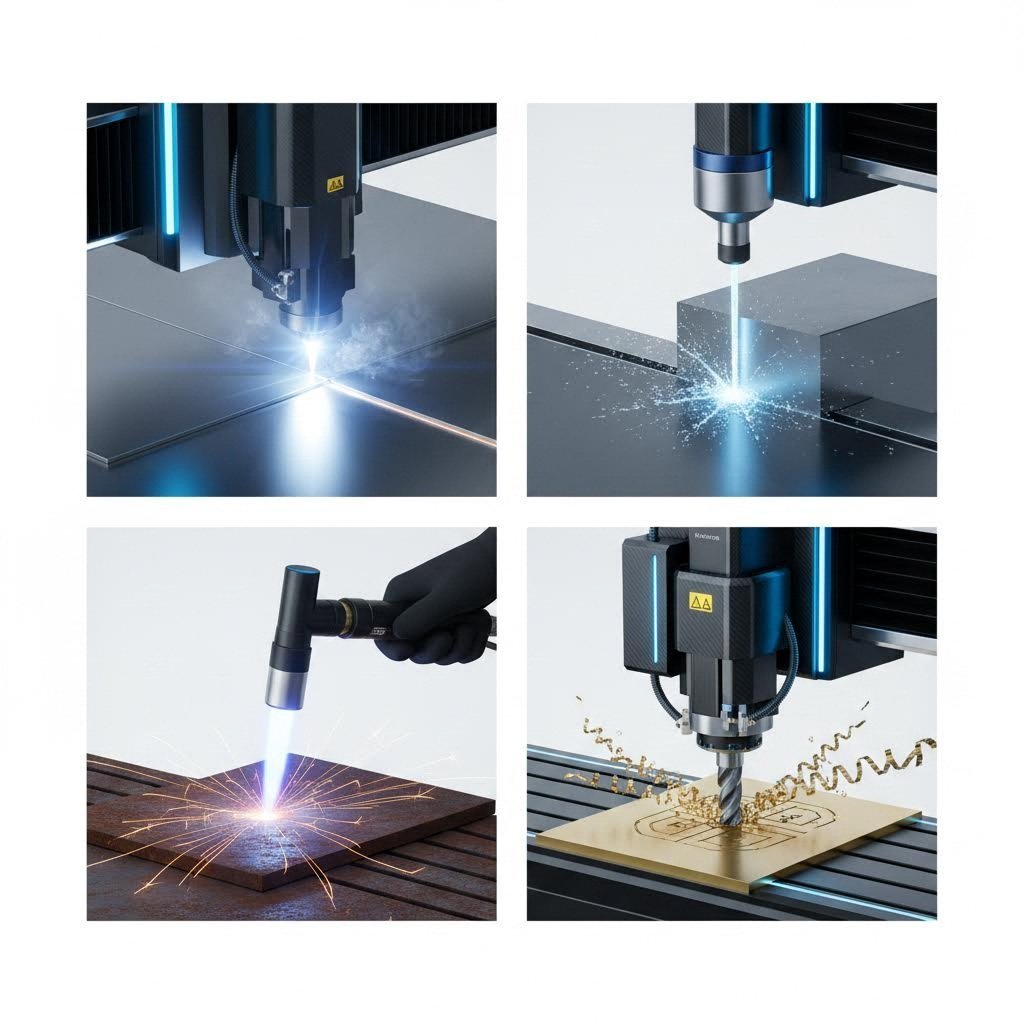

Cięcie laserowe a metody waterjet, plazmowe i CNC

Więc wiesz, że potrzebujesz cięcia metalowych części – ale czy laser to naprawdę najlepszy wybór? Właśnie w tym miejscu strony większości dostawców zawodzą. W nagłówku wspominają o "laserze vs plazmie", a następnie natychmiast przechodzą do przycisku oferty, nie wyjaśniając niczego przydatnego. Prawda jest taka, że każda technologia cięcia doskonale sprawdza się w konkretnych sytuacjach, a błędny wybór może kosztować Cię tysiące złotych dodatkowej pracy, marnowanego materiału lub przecenionych wyników.

Przeanalizujmy, co naprawdę ma znaczenie podczas porównywania precyzyjnego cięcia laserowego z cięciem strumieniem wody, plazmą i frezowaniem CNC – omawiając czynniki rzeczywistego świata, które wpływają na wyniki Twojego projektu i końcowy koszt.

Laser vs strumień wody w pracach precyzyjnych

Gdy najwyższą priorytetem jest precyzja, porównanie cięcia laserowego ze strumieniem wody staje się interesujące. Obie technologie zapewniają wyjątkową dokładność, ale osiągają ją w całkowicie różny sposób – a te różnice mają znaczenie dla Twojej konkretnej aplikacji.

Laser do cięcia metalu wykorzystuje skoncentrowaną energię światła, osiągając temperatury, które natychmiast wyparowują materiał wzdłuż zaprogramowanych ścieżek. Zgodnie z Testami Wurth Machinery cięcie laserowe zapewnia najwyższą dokładność spośród wszystkich metod cięcia termicznego:

- Dokładność wymiarowa aż do ±0,001 cala dla cienkich materiałów

- Wyjątkowo czyste krawędzie wymagające minimalnej późniejszej obróbki

- Najlepsza wydajność przy skomplikowanych kształtach i małych otworach

- Najlepsze rezultaty na materiałach o grubości poniżej 0,25 cala

Cięcie strumieniem wody stosuje zupełnie inne podejście. Woda pod wysokim ciśnieniem (do 90 000 PSI) zmieszana z cząstkami ściernymi erozyjnie usuwa materiał wzdłuż linii cięcia. Ten proces zimnego cięcia całkowicie eliminuje strefy wpływu ciepła — kluczowa zaleta w określonych zastosowaniach:

- Brak odkształceń termicznych ani utwardzania materiału

- Możliwość cięcia praktycznie każdego materiału, w tym kamienia, szkła i kompozytów

- Zachowuje integralność materiału w przypadku stopów wrażliwych na ciepło

- Dopuszczalne odchyłki zwykle w zakresie ±0,005" do ±0,01"

Oto uczciwy kompromis: systemy cięcia strumieniem wody pracują z prędkością 5–20 cali na minutę, podczas gdy technologia cięcia laserowego osiąga prędkości przekraczające 100 cali na minutę przy porównywalnych materiałach. W przypadku produkcji seryjnej różnica ta bezpośrednio przekłada się na koszt pojedynczej części. Jednak gdy nie można wprowadzać ciepła do przedmiotu obrabianego — np. w przypadku elementów lotniczych lub narzędziowych stali hartowanych — cięcie strumieniem wody staje się jedyną możliwą opcją.

Kiedy lepszym wyborem jest cięcie plazmowe

Szukasz frazy "plasma cutting near me" zamiast usług laserowych? Możliwe, że trzymasz dobry trop. Cięcie plazmowe wykorzystuje przyspieszony strumień zjonizowanego gazu, osiągającego temperatury do 45 000°F, który niszczy przewodzące metale. Choć nie dorównuje precyzją cięciu laserowemu, plazma dominuje w określonych zastosowaniach, gdzie najważniejsze są szybkość i efektywność kosztowa.

Według Przewodnik StarLab CNC na rok 2025 , cięcie plazmowe oferuje uzasadnione zalety dla odpowiednich projektów:

- Prędkości cięcia przekraczające 100 cali na minutę przy stali o grubości 0,5"

- Doskonała wydajność przy materiałach o grubości od 0,018" do 2"

- Koszty eksploatacji o około 40–60% niższe niż przy laserze przypadające na stopę długości cięcia

- Kompletne systemy plazmowe już od ok. 90 000 USD w porównaniu do 195 000 USD i więcej dla porównywalnych systemów waterjet

- Nadzwyczajne możliwości cięcia ukośnego do przygotowania spoin

Porównanie grubości jest szczególnie wymowne. Podczas gdy cięcie laserowe znacznie zwalnia przy materiałach o grubości powyżej 0,25", plazma utrzymuje stałą prędkość cięcia nawet przy stali o grubości 1" i większej. W produkcji konstrukcji stalowych, ciężkiego sprzętu czy stoczniowej technologia plazmowa oferuje nieosiągalną wartość.

A co z jakością krawędzi? Nowoczesne systemy plazmowe wysokiej rozdzielczości znacząco zmniejszyły tę przewagę. Zgodnie z testami branżowymi, plazma HD osiąga jakość krawędzi porównywalną z laserem dla materiałów o grubości powyżej 0,25 cala, tnąc przy tym znacznie szybciej. Uchyby pomiarowe w zakresie ±0,010" do ±0,015" spełniają większość wymagań konstrukcyjnych i przemysłowych, choć nie dorównują precyzji cięcia laserowego na cienkich blachach, która wynosi ±0,001".

Frezowanie CNC a cięcie laserowe dla Twojego projektu

Frezowanie CNC zajmuje zupełnie inne miejsce w krajobrazie cięcia metali. Zamiast cięcia termicznego lub erozyjnego, routing wykorzystuje wirujące narzędzia tnące do fizycznego usuwania materiału — proces ten jest metodą ubytkową, oferującą unikalne możliwości, ale również rzeczywiste ograniczenia.

Maszyna laserowa CNC do metalu doskonale nadaje się do cięcia kształtów 2D, charakteryzując się wyjątkową szybkością i jakością krawędzi. Frezowanie CNC otwiera natomiast drzwi do operacji, których lasery po prostu nie są w stanie wykonać:

- Toczenie trójwymiarowe i obróbka powierzchni złożonych kształtów

- Gwintowanie, nacinanie gwintów i precyzyjne wykonywanie otworów

- Frezowanie kieszeni o zmiennej głębokości i tworzenie wnęk

- Symultaniczna obróbka wielu cech elementu

Według Porównanie technik produkcji James Manufacturing , obróbka CNC oferuje niezrównaną wszechstronność — od prostych cięć po złożone kształty 3D — co czyni ją wysoce elastyczną zarówno dla prototypowania, jak i produkcji. Jednak szybkość i koszt przemawiają przeciwko frezowaniu w przypadku czystych zastosowań cięcia 2D, gdzie wystarczyłby laser lub plazma.

Decyzja często sprowadza się do wymagań projektu. Potrzebujesz skomplikowanych wzorów 2D w blachach? Laser wygrywa pod względem szybkości i precyzji. Wymagane kontury 3D, gwinty czy złożone geometrie w jednym ustawieniu? Frezowanie CNC staje się niezbędne. Wiele zaawansowanych części faktycznie wymaga obu technologii po kolei.

Kompletna porównywarka metod cięcia

Po przeanalizowaniu wszystkich czterech metod, oto szczegółowe porównanie, które pomoże dopasować technologię do wymagań projektu:

| Czynnik | Cięcie laserowe | Wycinanie wodne | Cięcie plazmowe | Marszrutowanie CNC |

|---|---|---|---|---|

| Dokładność tolerancji | ±0,001" do ±0,005" | ±0,005″ do ±0,01″ | ±0,010" do ±0,015" | ±0,001" do ±0,005" |

| Zakres grubości | Najlepsze do grubości poniżej 0,5″; maks. ok. 1″ | Do 12"+ dowolny materiał | 0,018" do 2"; doskonale w zakresie 0,5–1,5" | Zmienna; zazwyczaj poniżej 4" |

| Jakość wykończenia krawędzi | Doskonała; minimalna obróbka wykończeniowa | Dobra; gładka, ale może wymagać wykończenia | Dobra przy HD; może wymagać szlifowania | Doskonała przy odpowiednim oprzyrządowaniu |

| Deformacji cieplnej | Minimalna strefa podlegająca wpływowi cieplnemu | Brak (cięcie zimne) | Umiarkowana; szersza strefa wpływu ciepła (HAZ) | Brak (proces mechaniczny) |

| Koszt na element (cienki) | Niski do umiarkowanego | Umiarkowany do wysokiego | Niski | Umiarkowany do wysokiego |

| Koszt na element (gruby) | Wysoki (wolne cięcie) | Umiarkowany | Niski | Umiarkowany |

| Prędkość Cięcia | Szybki na cienkich, wolny na gruby | Wolny (5-20 ipm) | Szybki (ponad 100 IPM na stali 0,5 cala) | Umiarkowany; zależy od operacji |

| Idealne zastosowania | Elektronika, medycyna, części precyzyjne, delikatne prace na cienkich materiałach | Aeroprzestrzeń, materiały wrażliwe na ciepło, kamień, szkło | Stal konstrukcyjna, ciężkie wyposażenie, klimatyzacja i wentylacja (HVAC), budowa statków | części 3D, złożone geometrie, elementy gwintowane |

Podjęcie decyzji technologicznej

Po przeanalizowaniu wszystkich czterech metod, „najlepsza” technologia cięcia zależy całkowicie od konkretnych zmiennych Twojego projektu. Weź pod uwagę następujące czynniki decyzyjne:

Wybierz precyzyjne cięcie laserowe, gdy:

- Pracujesz z cienkimi blachami o grubości poniżej 0,25 cala

- Złożone projekty wymagają ścisłych tolerancji

- Czyste krawędzie bez dodatkowego wykończenia są ważne

- Wielkość produkcji uzasadnia koszty eksploatacyjne

Wybierz cięcie strumieniem wody, gdy:

- Strefy wpływu ciepła są niedopuszczalne

- Cięcie niemetali lub stopów wrażliwych na ciepło

- Nietkniętość materiału musi zostać w pełni zachowana

- Cięcie grubyh materiałów, gdzie laser ma problemy

Wybierz cięcie plazmowe, gdy:

- Przetwarzanie grubyh przewodzących metali (stal 0,5"+)

- Szybkość i efektywność kosztowa są ważniejsze niż dokładność

- Zastosowania konstrukcyjne lub przemysłowe nie wymagają ścisłych tolerancji

- Ograniczenia budżetowe sprzyjają niższym kosztom eksploatacji

Wybierz frezowanie CNC, gdy:

- Wymagane są cechy trójwymiarowe

- Części wymagają gwintowania, nacinania lub precyzyjnych otworów

- Złożone geometrie przekraczają możliwości cięcia 2D

- Kompletna realizacja w jednym zamocowaniu zmniejsza koszty manipulacji

Wiele warsztatów blacharskich utrzymuje wiele technologii właśnie dlatego, że żadna pojedyncza metoda nie radzi sobie optymalnie ze wszystkim. Oceniając dostawców, ci oferujący różne możliwości cięcia często mogą polecić najlepsze podejście dla Twojego konkretnego projektu — zamiast dopasowywać Twoje wymagania do jedynie dostępnej u nich technologii.

Zrozumienie tych kompromisów technologicznych pozwala Ci zadawać lepsze pytania i rozpoznawać, kiedy oferta odzwierciedla odpowiednią metodę dla Twojego projektu. Jednak poza technologią cięcia, kolejna różnica znacząco wpływa na możliwości oraz koszty: różnica między usługami cięcia blach a cięcia rur.

Cięcie blach vs usługi cięcia rur

Czy zauważyłeś, że niektórzy dostawcy cięcia laserowego oferują „cięcie blach” i „cięcie rur” jako zupełnie oddzielne usługi? Ten podział ma swoje powody – a jego zrozumienie pomaga w uzyskaniu dokładnych wycen i wyborze odpowiedniego dostawcy dla Twojego projektu. To nie są wymienne procesy o niewielkich różnicach. Wymagają one fundamentalnie innego wyposażenia, podejścia programistycznego oraz specjalistycznej wiedzy.

Podstawy cięcia blach płaskich

Gdy myślisz o tradycyjnym cięciu laserowym blach metalowych, masz na myśli przetwarzanie blach płaskich. Materiał leży nieruchomo na stole tnącym, podczas gdy głowica laserowa porusza się po zaprogramowanych ścieżkach. Ta prostota jest w rzeczywistości dużą zaletą — elementy pozostają umieszczone w obrębie blachy, z której zostały wycięte, niezależnie od grubości, rodzaju materiału czy złożoności uzyskanych geometrii.

System cięcia laserowego blach koncentruje się na dwuwymiarowym cięciu konturów z nadzwyczajną efektywnością. Proces ten odbywa się według prostego schematu działania:

- Płaskie arkusze materiału są ładowane na stół tnący (ręcznie lub za pomocą automatycznych podajników)

- Głowica laserowa przemieszcza się wzdłuż osi X i Y zgodnie z zaprogramowanymi ścieżkami CNC

- Wykonane części pozostają ułożone w obrębie macierzystego arkusza aż do zakończenia procesu

- Gotowe elementy są oddzielane od szkieletu (pozostałego materiału arkusza)

- Operacje wtórne, takie jak gięcie czy wykańczanie, są wykonywane w razie potrzeby

Optymalizacja materiału w pracach arkuszowych opiera się w dużej mierze na algorytmach rozmieszczania — oprogramowaniu, które pozycjonuje i obraca wszystkie części, aby zmaksymalizować wykorzystanie materiału. Te algorytmy układają części jak najbliżej siebie, pozostawiając minimalne odpady i umożliwiając umieszczenie większej liczby komponentów na jednym arkuszu. W przypadku produkcji dużoseryjnej zaawansowane rozmieszczanie może obniżyć koszty materiału o 15–25% w porównaniu z nieefektywnymi układami.

Technika cięcia laserowego blach sprawdza się wyjątkowo dobrze w przypadku uchwytów, paneli, obudów, uszczelek oraz praktycznie dowolnych płaskich elementów. Jeśli Twój projekt obejmuje części, które początkowo mają formę płaskich profili — nawet jeśli później zostaną wygięte do trójwymiarowych kształtów — to cięcie blach jest punktem wyjścia.

Wyjaśnienie cięcia laserowego rur i przewodów

Tutaj sytuacja staje się znacznie bardziej złożona. Zgodnie z Analizą techniczną firmy BLM Group , pierwszą rzeczą, która odróżnia usługi cięcia laserowego rur, jest to, że materiał cały czas się porusza podczas całego procesu. Ta podstawowa różnica ma duże konsekwencje dla niezawodności i produktywności.

W maszynie do cięcia laserowego blachy przedmioty są nieruchome. Systemy do rur, w przeciwieństwie do nich, muszą ciągle obracać i przesuwać cylindryczny lub profilowany materiał przez strefę cięcia. To powoduje unikalne wyzwania inżynierskie:

- Cienkie, giętkie rury mają tendencję do wyginania się i zakleszczeń bez odpowiedniego prowadzenia, co zwiększa ryzyko przestojów

- Ciężkie rury zastosowanie naprężeń poprzez wstrząsy i drgania wymagające odporności mechanicznej

- Zmienne profile wymagają automatycznej regulacji mocy lasera dla stałej jakości cięcia

- Spoiny spawalnicze wymagają kompensacji mocy, gdy grubość nie jest stała

Różnorodność profili rur dodaje kolejny poziom złożoności. Usługi cięcia rur laserem obejmują o wiele więcej niż proste okrągłe rury. Nowoczesne systemy przetwarzają:

- Rury okrągłe: Pierwotny profil do cięcia rur — stały promień ułatwia programowanie

- Rury kwadratowe: Wymagają kompensacji narożników i starannego zarządzania mocą przy przejściach od płaskich ścian do narożników

- Rury prostokątne: Podobne do kwadratowych, ale z różną grubością ścianek wpływającą na parametry cięcia

- Profile otwarte: Profile typu C, kątowniki i kształtowniki o złożonej geometrii

- Sekcje o zmiennej grubości: Profile, w których zmienia się grubość ścianki, wymagają dynamicznej regulacji mocy

BLM Group zaznacza, że każdy przekrój i kształt stwarza wyzwania pod względem prawidłowego zarządzania — od załadunku i manipulacji po dokładne dostosowanie mocy lasera w celu uzyskania ciągle wysokiej jakości cięć. Trójwymiarowość rur komplikuje zagęszczanie części bardziej niż układanie na płycie, szczególnie gdy części od siebie różnią. Można zaoszczędzić wiele metrów materiału, optymalizując rozwiązanie przeciętne do optymalnego.

Jedna unikalna dla cięcia rur zdolność: cięcie faz trójwymiarowych. Polega na nachylaniu wiązki laserowej względem powierzchni rury podczas cięcia w celu tworzenia otworów fazowanych, krawędzi pochyłych oraz precyzyjnych połączeń między rurami. Te cechy upraszczają późniejsze operacje spawania, lecz wymagają zaawansowanego programowania i sterowania maszyną.

Typowe zastosowania według rodzaju usługi

Zrozumienie, która usługa dotyczy Twojego projektu, zaczyna się od rozpoznania typowych zastosowań dla każdej z nich:

Zastosowania cięcia laserowego blach:

- Obudowy elektroniczne i elementy konstrukcyjne chassis

- Elementy nadwozia samochodowego i wsporniki strukturalne

- Płyty architektoniczne i wyroby metalowe dekoracyjne

- Elementy i kształtki do instalacji wentylacyjnych i klimatyzacyjnych

- Obudowy urządzeń medycznych i półfabrykaty instrumentów chirurgicznych

- Elementy tablic informacyjnych i systemów wyświetlania

- Ochronniki i osłony maszyn przemysłowych

Zastosowania cięcia rur laserem:

- Ramy mebli i podpory konstrukcyjne

- Samochodowe systemy wydechowe i kraty ochronne

- Balustrady architektoniczne i konstrukcje nośne

- Ramy sprzętu fitness

- Komponenty do maszyn rolniczych

- Ramy rowerów i motocykli

- Przemysłowe systemy transportowe i urządzenia do manipulacji materiałami

Łączenie usług cięcia blach i rur

Wiele rzeczywistych projektów nie mieści się wyraźnie w jednej kategorii. Wyobraź sobie projektowanie stalowej ramy urządzenia — możesz potrzebować sekcji rur ciętych laserem na szkielet konstrukcyjny oraz paneli blachy na boki osłon, płyty montażowe i drzwi serwisowe. Właśnie w takich przypadkach przydatna staje się znajomość obu tych usług.

Kompletne procesy produkcyjne często integrują wiele operacji poza samym cięciem:

- Gięcie i formowanie: Płaskie elementy ze skrawków blach często wymagają gięcia w prasie hamulcowej do trójwymiarowych kształtów

- Spawanie i montaż: Cięte odcinki rur i elementy blachowe łączą się w gotowe konstrukcje

- Wykończenie powierzchni: Powlekanie proszkowe, malowanie lub powłoki galwaniczne chronią i upiększają ukończone zespoły

- Wkładanie elementów mocujących: Wkłady PEM (nakrętki, wpusty, dystanse) montuje się w laserowo wycięte otwory

- Kontrola jakości: Weryfikacja wymiarów zapewnia zgodność części z specyfikacjami

Dostawcy oferujący zarówno możliwości obróbki blach, jak i rur pod jednym dachem, mogą koordynować te operacje znacznie efektywniej niż rozdzielanie pracy między wielu dostawców. Rozumieją, jak połączenia rur dopasowują się do punktów mocowania blach, jak tolerancje cięcia kumulują się w trakcie montażu, oraz jak zoptymalizować cały proces technologiczny, a nie tylko poszczególne operacje.

W przypadku żądań ofert dla projektów wymagających obu typów usług, należy zapytać potencjalnych dostawców o ich możliwości kompleksowe. Warsztat, który cięgnie blachy, ale zleca pracę na rurach firmom zewnętrznym — lub odwrotnie — wprowadza opóźnienia związane z przekazywaniem prac, luki w komunikacji oraz potencjalne problemy z akumulacją tolerancji, które wpływają zarówno na harmonogram, jak i jakość.

Po ustaleniu typów usług, kolejnym czynnikiem wpływającym na ofertę jest coś, co całkowicie zależy od Ciebie: jakość przygotowania plików projektowych oraz przestrzeganie najlepszych praktyk dotyczących rysunków gotowych do laserowego cięcia.

Wytyczne projektowe i przygotowanie plików

Oto frustrująca rzeczywistość: Twój projekt może być technicznie doskonały, a mimo to całkowicie nieodpowiedni do cięcia laserowego. Większość dostawców usług wspomina o „wytycznych projektowych” gdzieś na swoich stronach internetowych – a następnie pozostawia Cię w niepewności, co naprawdę jest ważne. Prawda polega na tym, że odpowiednie przygotowanie plików i optymalizacja projektu mogą obniżyć wycenę o 20–30%, jednocześnie znacząco poprawiając jakość elementów. Wypełnijmy tę lukę wiedzy konkretnymi informacjami, które naprawdę pomagają.

Formaty plików i wymagania dotyczące przygotowania

Zanim promień lasera dotknie metalu, Twój projekt musi zostać przekształcony w instrukcje czytelne dla maszyny. Nie wszystkie formaty plików są sobie równe, a przesłanie niewłaściwego typu prowadzi do opóźnień, cykli korekt oraz potencjalnie wyższych kosztów.

Zgodnie z przewodnikiem projektowania cięcia arkuszy firmy Xometry, zrozumienie różnicy między plikami rastrowymi a wektorowymi jest podstawowe. Cięcie laserowe wymaga grafik wektorowych — matematycznych opisów linii i krzywych — a nie opartych na pikselach obrazów rastrowych. Zdjęcie Twojego elementu nie będzie działać; potrzebujesz rzeczywistej geometrii CAD.

Akceptowane formaty plików do cięcia laserowego blach metalowych zwykle obejmują:

- DXF (Drawing Exchange Format): Standard przemysłowy dla ścieżek cięcia 2D — uniwersalnie kompatybilny w różnych systemach CAD

- DWG (AutoCAD Drawing): Natywny format AutoCAD z pełną obsługą warstw i obiektów

- STEP/STP: format modelu 3D, przydatny gdy elementy wymagają gięcia lub dodatkowych operacji

- AI (Adobe Illustrator): Format wektorowy popularny w przypadku dekoracyjnych lub artystycznych elementów ciętych laserem

- PDF: Akceptowalny, gdy wyeksportowany jako grafika wektorowa z oprogramowania CAD

Optymalizacja plików jest ważniejsza niż wybór formatu. Xometry podkreśla konieczność usuwania zbędnych informacji — linii konstrukcyjnych, wymiarów, zduplikowanej geometrii oraz warstw adnotacji — przed przesłaniem pliku. Tekst należy przekonwertować na obwiednie lub ścieżki, ponieważ czcionki nie są przenoszone między systemami. Te pozornie drobne problemy mogą powodować opóźnienia w przygotowywaniu ofert i błędy programowania, które zwiększają koszty.

Jeden z typowych błędów? Błędy skali. Część narysowana w calach, ale odczytana jako milimetry, przychodzi 25 razy mniejsza niż oczekiwano. Zawsze sprawdzaj jednostki i dołącz wymiar odniesienia, który dostawca może zweryfikować.

Zasady projektowania dla optymalnej jakości cięcia

Zrozumienie szerokości cięcia zmienia sposób projektowania obróbki laserowej. Kerf — materiał usunięty podczas procesu cięcia — zwykle mieści się w zakresie od 0,1 mm do 1,0 mm, w zależności od grubości materiału i parametrów lasera, według Przewodnika po najlepszych praktykach MakerVerse .

Dlaczego to jest ważne? Jeśli potrzebujesz otworu o średnicy 10 mm, nie rysujesz okręgu o średnicy 10 mm. Laser usuwa materiał wzdłuż tej ścieżki, przez co rzeczywisty otwór kończy się nieco większy. Precyzyjne cięcie laserowe blach wymaga kompensacji szerokości cięcia (kerf) — albo zastosowanej przez Ciebie, albo przez dostawcę.

Kluczowe specyfikacje projektowe do przestrzegania:

- Minimalny rozmiar elementu: Zazwyczaj 1-2-krotność grubości materiału dla wiarygodnego cięcia

- Odstęp od otworu do krawędzi: Zachowaj co najmniej 1,5-krotność grubości materiału, aby zapobiec rozerwaniu lub odkształceniom

- Odstęp między cięciami: Geometria cięcia powinna być oddalona o co najmniej 2-krotność grubości blachy, aby uniknąć zniekształceń

- Minimalny średnica otworu: Zazwyczaj równa lub większa niż grubość materiału

- Szerokość zamków dla części pozostających w arkuszu: Co najmniej 2-krotność grubości materiału dla części pozostających przymocowanych podczas cięcia

Dopuszczalne odchyłki wymiarowe określają dozwolone odchylenia w gotowym elemencie. W przypadku cięcia laserowego aluminium i innych metali typowe tolerancje mieszczą się w zakresie od ±0,1 mm do ±0,2 mm dla cienkich materiałów, a dla grubych przekrojów rozszerzają się do zakresu ±0,3 mm – ±0,5 mm. Te specyfikacje powinny wpływać na decyzje projektowe — nie należy określać tolerancji ±0,05 mm dla cech, których osiągnięcie jest po prostu niemożliwe przy cięciu laserowym.

Unikanie typowych błędów w projektowaniu

Nawet doświadczeni inżynierowie składają projekty z błędami, które zwiększają koszty lub naruszają jakość. Oto najczęstsze błędy widziane przez dostawców:

Otwory zbyt blisko krawędzi: Zgodnie z MakerVerse, jeśli otwory znajdują się zbyt blisko krawędzi, istnieje większe ryzyko ich rozerwania lub odkształcenia — szczególnie jeśli element zostanie później poddany operacjom kształtowania. Należy zapewnić wystarczającą odległość od krawędzi.

Niespójne promienie gięcia: W projektach zginania metalu z użyciem przecinarki laserowej stosowanie różnych promieni gięcia i orientacji oznacza, że element będzie musiał być częściej przeorientowywany podczas procesu kształtowania. To wymaga więcej czasu operatora i zwiększa koszty.

Ignorowanie dostępu do narzędzia gięcia: Podczas używania narzędzia gięcia należy zostawić wystarczająco dużo miejsca, aby mogło ono dotrzeć do narożników. Narzędzie musi podejść pod kątem 90° do narożnika gięcia — ograniczone geometrie stają się niemożliwe do wykonania.

Lista zalecanych praktyk projektowych:

- Prześlij pliki wektorowe (DXF, DWG lub AI) z czystą, pojedynczą geometrią linii

- Usuń duplikaty linii, geometrię pomocniczą oraz adnotacje wymiarowe

- Przekonwertuj cały tekst na obwiednie lub ścieżki

- Sprawdź skalę i dołącz wymiar odniesienia

- Zachowaj minimalne odległości otworów od krawędzi (1,5× grubość materiału)

- Elementy powinny być oddalone co najmniej o 2× grubość materiału

- Stosuj możliwie spójne promienie gięcia i orientacje

- Określ realistyczne tolerancje osiągalne przy cięciu laserowym (±0,1 mm do ±0,5 mm)

- Weź pod uwagę szerokość cięcia przy precyzyjnych połączeniach i złożeniach

- Unikaj nadmiernie drobnych szczegółów mniejszych niż grubość materiału

Stosowanie się do tych wytycznych nie tylko poprawia jakość elementów — sygnalizuje dostawcom, że rozumiesz ograniczenia związane z obróbką laserową. Firmy wyceniają pliki gotowe do cięcia laserowego szybciej i dokładniej niż projekty wymagające długich konsultacji i poprawek. Twoje przygotowanie wpływa bezpośrednio na harmonogram realizacji oraz końcową cenę.

Gdy już mamy podstawy projektowania, kolejnym ważnym czynnikiem wpływającym na wycenę są ukryte koszty, które większość dostawców celowo trzyma w tajemnicy — przynajmniej do tej pory.

Czynniki kosztowe i przejrzystość cen

Gotowy, by zażądać wyceny cięcia laserowego? Oto czego większość dostawców nie powie: przycisk natychmiastowej wyceny ukrywa skomplikowane obliczenia obejmujące dziesiątki zmiennych. Zrozumienie tego, co naprawdę wpływa na koszty cięcia laserowego, zmienia Cię z biernego odbiorcy cen w świadomego kupującego, który może optymalizować projekty, negocjować inteligentnie i przewidywać koszty przed wysłaniem plików. Odsłonimy zasłonę nad cenami, które konkurencja celowo utrzymuje w tajemnicy.

Co decyduje o kosztach cięcia laserowego

Każda wycena usług cięcia laserowego odzwierciedla kombinację kosztów stałych i zmiennych. Zgodnie z analizą wycen firmy Komacut, głównymi czynnikami wpływającymi na koszty cięcia laserowego są: rodzaj materiału, jego grubość, złożoność projektu, czas cięcia, koszty pracy oraz procesy wykończeniowe. Każdy z tych elementów wpływa na całkowity wydatek, ponieważ oddziałuje na efektywność i zużycie zasobów.

Główne czynniki kosztów uporządkowane według wpływu:

- Koszty materiałów: Surowiec stanowi 30-50% większości ofert — gatunki stali, stopy aluminium i metale specjalne różnią się znacznie ceną za kilogram

- Czas maszynowy: Czas pracy lasera jest bezpośrednio powiązany z kosztem — grubsze materiały cięte są wolniej, skomplikowane kształty wymagają więcej punktów przebicia, a złożone ścieżki wydłużają czas cięcia

- Złożoność projektu: Im więcej wycięć, tym więcej punktów przebicia, w których laser rozpoczyna każde cięcie — każdy punkt dodaje czasu i zużycia energii

- Grubość materiału: Grubsze materiały wymagają większej ilości energii i wolniejszych prędkości cięcia, co zwiększa zarówno czas, jak i zużycie energii

- Operacje wtórne: Procesy takie jak usuwanie zadziorów, gięcie, gwintowanie i wykańczanie powierzchni dodają koszty pracy, czasu pracy sprzętu oraz materiałów

- Przygotowanie i programowanie: Koszty stałe związane z przygotowaniem plików, konfiguracją maszyn i weryfikacją jakości rozkładane są na ilość zamawianych sztuk

Oto rzeczywistość cenowa, o której większość dostawców woli nie wspominać: cięcie stali nierdzewnej zazwyczaj jest droższe niż cięcie stali węglowej przy tej samej grubości. Dlaczego? Stal nierdzewna wymaga więcej energii, cięcie przebiega wolniej, a zużycie sprzętu jest większe. Podobnie metale odbijające światło, takie jak aluminium i miedź, wymagają specjalnych parametrów, które wydłużają czas przetwarzania.

Liczba wycięć znacząco wpływa na cenę, ponieważ każde wycięcie wymaga punktu przebicia. Im więcej punktów przebicia i dłuższa ścieżka cięcia, tym większe są wymagania dotyczące czasu i energii. Skomplikowane wzory z wieloma wycięciami wymagają również większej precyzji, co zwiększa koszty pracy i eksploatacji sprzętu.

Ceny zależne od wielkości zamówienia i rabaty ilościowe

Zastanawiasz się, dlaczego cena za sztukę gwałtownie spada przy większych ilościach? Ekonomia sprzyja przetwarzaniu partii z kilku powodów.

Według Przewodnik Vytek dotyczący optymalizacji kosztów , cięcie laserowe jest zazwyczaj bardziej efektywne, gdy wykonywane partiami. Przygotowanie przecinarki laserowej zajmuje czas, więc przetwarzanie większej liczby elementów w jednej sesji zmniejsza potrzebę częstych regulacji maszyny, oszczędza czas na przygotowanie i obniża koszt na sztukę.

Wpływ ilości na wycenę usług cięcia laserowego metali:

- Rozłożenie kosztów przygotowania: Opłata za przygotowanie w wysokości 150 USD to 15 USD na sztukę przy 10 sztukach, ale tylko 0,30 USD na sztukę przy 500 sztukach

- Efektywność materiału: Większe zamówienia umożliwiają lepsze rozmieszczenie — umieszczenie większej liczby elementów na arkuszu zmniejsza odpady i koszt materiału na sztukę

- Niezakłócona praca: Przetwarzanie partii minimalizuje przestoje maszyny między poszczególnymi elementami, co poprawia ogólną efektywność

- Zniżki od dostawców: Zamówienia hurtowe często uprawniają do zniżek materiałowych od dostawców, co dalszym obniża koszty

- Zmniejszone manipulowanie: Przetworzenie 100 identycznych elementów wymaga mniejszego udziału operatora niż przetworzenie 10 różnych projektów

Dla firm o przewidywalnym popycie grupowanie zamówień lub planowanie cyklicznych serii produkcyjnych może znacząco zmniejszyć koszty jednostkowe. Jeśli potrzebujesz 50 elementów miesięcznie, zamawianie 150 co kwartał często zapewnia lepsze ceny niż trzy osobne zamówienia.

Optymalizacje projektu redukujące koszty

Twoje decyzje projektowe bezpośrednio wpływają na wycenę – czasem bardziej niż wybór materiału czy ilość. Strategiczna optymalizacja może obniżyć koszty cięcia laserowego o 20–30%, bez utraty funkcjonalności.

Uprość geometrie, jeśli to możliwe: Złożone projekty z drobiazgowymi detalami wymagają większej precyzji sterowania laserem i dłuższego czasu cięcia. Zgodnie z analizą firmy Vytek, unikanie ostrych narożników wewnętrznych, minimalizowanie małych szczegółowych cięć oraz stosowanie mniejszej liczby krzywych może przynieść znaczne oszczędności. Zaokrąglone narożniki lub linie proste są zazwyczaj szybsze w cięciu niż skomplikowane kształty lub ciasne promienie.

Optymalizuj efektywność rozmieszczenia: Efektywne rozmieszczenie maksymalizuje wykorzystanie materiału poprzez bliskie ułożenie elementów na arkuszu, minimalizując odpady. Według Komacut, zmniejsza to zapotrzebowanie na surowce i skraca czas cięcia, co przekłada się na znaczne oszczędności kosztów. Strategiczne rozmieszczanie może zmniejszyć ilość odpadów materiałowych o 10–20%.

Dopasuj jakość krawędzi do zastosowania: Osiągnięcie wysokiej jakości krawędzi często wymaga zwolnienia prędkości lasera lub zwiększenia mocy — oba te czynniki podnoszą koszty. Nie każde zastosowanie wymaga tej samej precyzji. Dla elementów, które będą spawane, montowane w większe zespoły lub poddawane dalszej obróbce wykończeniowej, określenie standardowej jakości krawędzi zamiast wykończeń premium redukuje czas obróbki.

Strategie projektowania obniżające koszty:

- Zmniejsz liczbę indywidualnych wycięć i punktów przebicia

- Używaj standardowych grubości materiału, które są dostępne u dostawców, zamiast niestandardowych

- Projektuj elementy tak, aby efektywnie rozmieszczać je razem na standardowych arkuszach

- Eliminuj bardzo drobne detale, które spowalniają prędkość cięcia

- Określ realistyczne tolerancje — sztywniejsze specyfikacje są droższe w weryfikacji i realizacji

- Wybieraj opłacalne materiały spełniające wymagania, bez nadmiernego inżynierii

- Łącz podobne części w jednym zamówieniu, aby zmaksymalizować efektywność przygotowania

Czasy realizacji i czynniki wpływające na szybkość

Oprócz ceny za sztukę, termin dostawy znacząco wpływa na całkowity koszt projektu. Zamówienia pilne zazwyczaj wiążą się z dopłatą 25–50%, podczas gdy elastyczny harmonogram czasem pozwala uzyskać rabaty.

Czynniki wpływające na szybkość produkcji:

- Dostępność materiałów: Typowe materiały, takie jak stal konstrukcyjna, są dostępne ze stocku; egzotyczne stopy mogą wymagać czasu na zakup

- Harmonogram maszyn: Możliwości dostawcy oraz jego istniejące zobowiązania decydują o tym, kiedy Twoje zadanie trafi do kolejki

- Cykle modyfikacji projektu: Pliki gotowe do laseru są przetwarzane szybciej niż projekty wymagające wielokrotnych konsultacji dotyczących optymalizacji

- Operacje wtórne: Etapy gięcia, wykańczania i montażu wydłużają całkowity czas realizacji w porównaniu z samym tylko cięciem

- Wymagania jakościowe: Inspekcja i dokumentacja dla zatwierdzonych zastosowań dodają dni przetwarzania

Gdy szukasz usługi cięcia laserowego w pobliżu mnie lub oceniasz dostępne usługi cięcia laserowego w mojej okolicy, zapytaj dostawców o standardowe i przyspieszone terminy realizacji. Zrozumienie zależności między kosztem a szybkością pozwala realistycznie planować projekty i unikać dodatkowych opłat za pilne realizacje, gdy wcześniejsze zaplanowanie pozwoliłoby na dostarczenie tych samych elementów w niższym koszcie.

Przejrzyste ceny budują zaufanie — a teraz rozumiesz mechanizmy stojące za każdą ofertą na cięcie laserowe. Skoro czynniki wpływające na koszt są już wyjaśnione, kolejzym krokiem jest rozpoznanie konkretnych zalet, które sprawiają, że cięcie laserowe jest najlepszym wyborem dla Twojego zastosowania.

Kluczowe zalety profesjonalnego cięcia laserowego

Widziałeś już te listy — precyzja, szybkość, jakość. Ale punkty wykazowe nic nie mówią o tym, dlaczego cięcie laserowe rzeczywiście zapewnia te korzyści lub kiedy są one najważniejsze dla Twojego projektu. Zrozumienie fizyki i mechaniki stojącej za każdą z tych zalet przekształca ogólne marketingowe deklaracje w konkretne kryteria decyzyjne. Przeanalizujmy, co czyni laserowy przecinarkę metalu naprawdę lepszą w konkretnych zastosowaniach — i równie istotnie, kiedy te zalety faktycznie wpływają na Twój wynik finansowy.

Precyzja, której tradycyjne metody nie potrafią osiągnąć

Gdy producenci mówią o „precyzji”, co to właściwie oznacza w ujęciu mierzalnym? Zgodnie z Dokumentacją techniczną Wikipedii przecinarki laserowe osiągają dokładność pozycjonowania na poziomie 10 mikrometrów przy powtarzalności 5 mikrometrów. Dla porównania, pojedynczy włos ludzki ma grubość około 70 mikrometrów — oznacza to, że cięcie laserowe metalu pozycjonuje cięcia z dokładnością siedem razy wyższą niż pojedynczy włos.

Podstawą tej precyzji jest sama skoncentrowana wiązka. Równoległe promienie spójnego światła z lasera mają zazwyczaj średnicę 1,5–2,0 mm przed skupieniem. Zwierciadła i soczewki koncentrują następnie tę energię do plamki o wielkości aż 0,025 mm (0,001 cala), tworząc niezwykle intensywne miejsce cięcia, które usuwa materiał z dokładnością chirurgiczną.

Dlaczego to ma znaczenie dla Twojego projektu? Weź pod uwagę te praktyczne implikacje:

- Pasowanie elementów: Elementy obrabiane z tolerancją ±0,001 cala montuje się bez szlifowania, pilowania lub wtłaczania siłą

- Zamiennosc: Każdy element z serii produkcyjnej ma identyczne wymiary — można zamieniać dowolne jednostki bez indywidualnego dopasowywania

- Złożone geometrie: Skomplikowane wzory, ciasne promienie oraz szczegółowe cechy są cięte czysto tam, gdzie narzędzia mechaniczne nie mogą dotrzeć

- Zmniejszone odpady: Stała dokładność oznacza mniej wyrobów odrzuconych i niższe koszty odpadów

Powtarzalność zasługuje na szczególną uwagę. W przeciwieństwie do cięcia mechanicznego, gdzie zużycie narzędzia stopniowo pogarsza dokładność, laser tnący metal zachowuje stałą precyzję, ponieważ nie ma fizycznego kontaktu powodującego degradację. Setna część ma identyczne wymiary co pierwsza – co jest kluczowe dla usług precyzyjnego cięcia laserowego stosowanego w branżach lotniczej, medycznej i motoryzacyjnej, gdzie spójność wymiarowa jest warunkiem niezbędnym.

Jakość krawędzi i oszczędności związane z późniejszym przetwarzaniem

Właśnie tutaj zalety cięcia laserowego bezpośrednio przekładają się na oszczędności kosztów. Zgodnie z specyfikacjami branżowymi , typowy wykończenie powierzchni uzyskiwane metodą cięcia wiązką laserową zawiera się w zakresie od 125 do 250 mikronów (0,003 mm do 0,006 mm). To wyjątkowo gładkie wykończenie często eliminuje konieczność dodatkowych operacji, takich jak szlifowanie, usuwanie zadziorów czy polerowanie.

Zalety cięcia laserowego w porównaniu z cięciem mechanicznym obejmują łatwiejsze mocowanie elementu, zmniejszone zanieczyszczenie przedmiotu obrabianego oraz mniejsze ryzyko odkształceń, ponieważ systemy laserowe charakteryzują się małą strefą wpływu cieplnego.

Porównanie cięcia metalu za pomocą maszyn staje się szczególnie uderzające przy badaniu stref wpływu ciepła. Tradycyjne cięcie plazmowe tworzy szerokie strefy HAZ, wymagające obróbki końcowej po cięciu. Skoncentrowana dostawa energii podczas cięcia laserowego minimalizuje rozprzestrzenianie się ciepła na materiał otaczający — zachowując właściwości metalurgiczne aż do krawędzi cięcia.

Cięcie stali laserem wyraźnie pokazuje tę przewagę. Podczas cięcia stali niskowęglowej przy mocy lasera 800 W, standardowa chropowatość wynosi zaledwie 10 μm dla blach 1 mm, 20 μm dla blach 3 mm i 25 μm dla blach 6 mm. Takie wykończenie spełnia bezpośrednio większość wymagań aplikacyjnych tuż po maszynie, eliminując pracę wykańczającą, która zwiększa koszty tradycyjnego cięcia o 15–30%.

Zaleta braku zanieczyszczeń ma znaczenie w zastosowaniach wrażliwych. Mechaniczne narzędzia do cięcia mają kontakt z przedmiotem obrabianym, co potencjalnie może prowadzić do przenoszenia smarów, cząstek wynikających z zużycia lub obcych materiałów. Cięcie laserowe jest bezkontaktowe – nic nie dotyka Twojego elementu oprócz skoncentrowanego światła i gazów pomocniczych. Producenci urządzeń medycznych oraz producenci sprzętu do przetwórstwa żywności specjalnie wybierają cięcie laserowe właśnie z tego powodu.

Od prototypu do produkcji seryjnej

Być może najmniej docenianą zaletą cięcia laserowego jest jego skalowalność. Ta sama technologia, która wytwarza pojedynczy prototyp, może przetwarzać tysiące części produkcyjnych bez konieczności zmiany narzędzi. Zgodnie z analizą branżową firmy Amber Steel, przemysłowe cięcie laserowe może być zautomatyzowane, co oznacza, że maszyny mogą być zaprogramowane do wykonywania cięć – przyspieszając proces i zmniejszając zapotrzebowanie na pracę ręczną.

Porównania prędkości podkreślają tę przewagę. W wielu zastosowaniach laser może być nawet trzydzieści razy szybszy niż standardowe piłowanie. Typowe przemysłowe systemy (≥1 kW) skutecznie cięły stal węglową o grubości od 0,51 mm do 13 mm. Maksymalne prędkości cięcia zależą od mocy lasera, grubości materiału, typu procesu oraz właściwości materiału — jednak nawet zachowawcze szacunki wykazują znaczące oszczędności czasu.

Elastyczność projektowania powiększa korzyści wynikające z szybkości. Zmiana programu CNC pomiędzy różnymi detalami trwa minuty, a nie godziny. Należy zmodyfikować projekt w trakcie produkcji? Zaktualizuj plik programu i wznowienie cięcia. Ta zdolność umożliwia:

- Motoryzacja: Szybkie iteracje elementów ramy, paneli karoseryjnych i wsporników konstrukcyjnych w cyklach rozwojowych

- Lotnictwo i astronautyka: Precyzyjne komponenty do części lotniczych spełniające rygorystyczne tolerancje branżowe

- Elektronika: Delikatne komponenty, takie jak płytki obwodów drukowanych i mikroukłady wymagające wyjątkowej dokładności

- Architektura: Niestandardowe panele dekoracyjne, elementy konstrukcyjne i artystyczne wyroby metalowe o unikalnych kształtach

Wszechstronność materiałowa rozszerza te zalety na praktycznie każdy metal. W przeciwieństwie do specjalistycznego sprzętu ograniczonego do konkretnych materiałów, jeden system laserowy z włóknem potrafi obrabiać stal, aluminium, miedź, mosiądz i tytan — przełączając się między nimi poprzez zmianę parametrów, a nie wymianę urządzeń. Zgodnie z Poradnikiem technicznym GCC World , ta wszechstronność czyni technologię laserową przydatną w wielu różnych branżach, od produkcji blach po jubilerstwo i szybkie prototypowanie.

Korzyści ekonomiczne coraz bardziej sprzyjają cięciu laserowemu wraz ze wzrostem złożoności. Proste proste cięcia mogą być tańsze przy użyciu nożyc lub plazmy. Jednak gdy projekty obejmują krzywe, wycięcia, ciasne tolerancje lub skomplikowane wzory, zalety cięcia laserowego się kumulują, podczas gdy ograniczenia metod alternatywnych się nasilają. Ocena całkowitych kosztów — w tym kosztów powycinia, odpadów i przeróbki — często ujawnia cięcie laserowe jako wybór ekonomiczny, nawet jeśli początkowe koszty cięcia wydają się wyższe.

Zrozumienie tych zalet pozwala ocenić, kiedy cięcie laserowe rzeczywiście daje realną wartość, a kiedy wystarczają prostsze metody. Jednak zalety nic nie znaczą bez dostępu do kompetentnego dostawcy — co prowadzi nas do kluczowego pytania, jak ocenić i wybrać odpowiedniego partnera usługowego dostosowanego do Twoich konkretnych potrzeb.

Wybór odpowiedniego dostawcy usług cięcia laserowego

Opanowałeś technologię, porównałeś metody cięcia i zoptymalizowałeś projekt — ale wszystko to traci sens, jeśli wybierzesz niewłaściwego dostawcę. To, co odróżnia sprawdzonego partnera produkcyjnego od takiego, który przynosi same problemy, to umiejętność przekształcenia Twoich wymagań w wysokiej jakości elementy na czas i bez ciągłej komunikacji w tył i w przód. Podczas poszukiwania usługi cięcia laserowego w pobliżu lub oceny usług cnc cięcia laserowego, dokładna wiedza na temat tego, czego szukać, zamienia ryzykowną grę w świadomą decyzję.

Certyfikaty i standardy jakości, które mają znaczenie

Certyfikaty to nie tylko ozdoby na ścianie – reprezentują one zweryfikowane systemy zapewniające stałą jakość. Ale które z nich naprawdę mają znaczenie dla Twojego projektu? Zgodnie z Oficjalną dokumentacją AIAG , norma IATF 16949:2016 definiuje wymagania systemu zarządzania jakością dla organizacji działających w globalnej branży motoryzacyjnej. Certyfikat ten został opracowany przy bezprecedensowym zaangażowaniu producentów oryginalnych (OEM) oraz dostawców na całym świecie.

Jeśli Twoje metalowe elementy trafiają do łańcuchów dostaw motoryzacyjnych, certyfikat IATF 16949 powinien być priorytetem na liście oceny. Ta norma wykracza poza podstawowe wymagania ISO 9001, uwzględniając aspekty specyficzne dla przemysłu motoryzacyjnego:

- Proces Zatwierdzania Części Produkcyjnych (PPAP): Gwarantuje, że dostawcy mogą konsekwentnie wytwarzać części spełniające wszystkie wymagania klientów

- Zaawansowane Planowanie Jakości Produktu (APQP): Systematyczne podejście do projektowania i rozwoju produktu

- Analiza trybów i skutków awarii (FMEA): Systematyczna identyfikacja i minimalizacja potencjalnych awarii

- Analiza systemów pomiarowych (MSA): Weryfikacja, że procesy pomiarowe dostarczają wiarygodnych danych

- Statystyczna kontrola procesu (SPC): Trwałe monitorowanie w celu utrzymania spójności jakości

Dla zastosowań niemotoryzacyjnych certyfikat ISO 9001:2015 świadczy o podstawowym zaangażowaniu w zarządzanie jakością. Zgodnie z Przewodnikiem dostawcy Laser Cutting Shapes , poszukaj firmy z doświadczonymi specjalistami, którzy rozumieją subtelności różnych materiałów i technik cięcia laserowego — przeanalizuj ich portfolio, przeczytaj opinie klientów i dowiedz się więcej o certyfikatach.

Certyfikaty specjalistyczne mają znaczenie dla konkretnych branż:

- AS9100: Aplikacje lotnicze i obronne

- ISO 13485: Produkcja Urządzeń Medycznych

- NADCAP: Specjalistyczne procesy, w tym spawanie i obróbka cieplna

- ISO 14001: Systemy Zarządzania Środowiskiem

Ocena sprzętu i możliwości

Wyposażenie dostawcy bezpośrednio decyduje o tym, co może on zaoferować. Zgodnie z przewodnikiem oceny firmy LS Precision Manufacturing, najprostszą metodą weryfikacji jest odwiedzenie ich fabryki — osobiście lub poprzez transmisję wideo w czasie rzeczywistym — aby obserwować markowe urządzenia, wygląd zakładu, organizację warsztatu oraz standardy pracy.

Oceniając opcje cięcia laserowego metali w mojej okolicy, przeanalizuj następujące czynniki związane z wyposażeniem:

- Poziom mocy lasera: Wyższa moc umożliwia cięcie grubszych materiałów i przyspiesza proces — zapytaj o maksymalną pojemność

- Rozmiary stołu Większe stoły tnące pozwalają na obróbkę większych elementów i efektywne rozmieszczanie detalów w seriach produkcyjnych

- Typy technologii laserowej: Laserы światłowodowe świetnie sprawdzają się przy materiałach odbijających, takich jak metale; systemy CO2 oferują większą uniwersalność — dostosuj urządzenie do swoich materiałów

- Poziom automatyzacji: Zautomatyzowane systemy załadunku/rozładunku poprawiają spójność i redukują koszty pracy przy dużych nakładach

- Sprzęt dodatkowy: Prasy hamulcowe, spawarki i urządzenia wykańczające umożliwiają kompleksową produkcję

LS Precision zauważa, że stare maszyny laserowe charakteryzują się słabą wydajnością dynamiczną — głowica tnąca drga przy wysokich prędkościach cięcia, co prowadzi do dużych błędów kształtu i wzorów cięcia. Jeśli wymagasz precyzyjnego, niestandardowego cięcia laserowego, niedokładności te mogą skutkować całkowitym odrzuceniem detali. Poproś o próbki wcześniejszych prac wykonanych z podobnych materiałów, aby zweryfikować rzeczywistą wydajność urządzenia.

Poza sprzętem tnącym, oceniaj możliwości zintegrowane. Dostawcy oferujący kompleksową obróbkę blach — cięcie, gięcie, spawanie i wykańczanie w jednym miejscu — eliminują opóźnienia związane z przekazywaniem prac oraz problemy z narastaniem tolerancji, które występują przy podziale zadań między wielu dostawców. W przypadku zastosowań motoryzacyjnych wymagających elementów szkieletonowych, zawieszeń lub komponentów konstrukcyjnych, producenci tacy jak Shaoyi (Ningbo) Metal Technology demonstrują, jak połączenie jakości certyfikowanej według IATF 16949 z kompleksowymi możliwościami produkcyjnymi upraszcza łańcuch dostaw od prototypu po masową produkcję.

Ocenianie wsparcia DFM i czasy realizacji

Wsparcie projektowania pod kątem możliwości produkcji (DFM) pozwala odróżnić zwykłych realizantów zamówień od prawdziwych partnerów produkcyjnych. Zgodnie z analizą przeprowadzoną przez LS Precision, doświadczeni dostawcy aktywnie analizują Twoje rysunki techniczne pod kątem potencjalnych problemów w procesie wytwarzania — oferując profesjonalne rekomendacje dotyczące oszczędności kosztów i wykonalności jeszcze przed rozpoczęciem produkcji. Wczesne interwencje skutecznie zapobiegają wadom projektu, poprawiają efektywność produkcji i umożliwiają kontrolowanie kosztów od samego początku.

Oceniając kompetencje w zakresie DFM, zapytaj dostawców:

- Czy oferujesz bezpłatną analizę DFM przed przygotowaniem oferty?

- Jak szybko identyfikujesz potencjalne problemy z możliwością produkcji?

- Jakie sugestie optymalizacji przedstawiono w podobnych projektach?

- Czy możesz polecić zamienniki materiałów, które obniżą koszty bez utraty wydajności?

Zaangażowanie w terminy realizacji ujawnia zdolność operacyjną. Laser Cutting Shapes podkreśla, że czas realizacji różni się znacząco w zależności od złożoności projektu, objętości zamówienia i obciążenia dostawcy — jasna komunikacja dotycząca terminów jest kluczowa. Niektóre usługi oferują opcje ekspresowe za dodatkową opłatą, podczas gdy inne utrzymują stałe czasy realizacji dzięki dyscyplinowanemu zarządzaniu zdolnościami.

W przypadku projektów pilnych warto poszukać dostawców oferujących szybkie prototypowanie. Możliwość dostarczenia próbek części w ciągu 5 dni — zamiast tygodni — przyspiesza cykle rozwojowe i pozwala na weryfikację projektu przed inwestowaniem w narzędzia produkcyjne. W połączeniu z szybkim przygotowaniem oferty (w ciągu 12 godzin lub krócej, co świadczy o efektywności operacyjnej), szybkie prototypowanie pokazuje, jak odpowiedzialny jest dostawca wobec wymagań Twoich projektów.

Pytania, które warto zadać przed złożeniem zamówienia

Zanim zdecydujesz się na współpracę z dostawcą cięcia laserowego w pobliżu, zdobądź odpowiedzi na następujące kluczowe pytania:

Pytania dotyczące możliwości technicznych:

- Jakie typy laserów i poziomy mocy oferujesz?

- Jaka jest maksymalna grubość materiału dla mojego konkretnego typu metalu?

- Jakie tolerancje potrafisz zagwarantować dla geometrii mojej części?

- Czy posiadasz doświadczenie w pracy z konkretną klasą materiału?

- Jakie operacje wtórne oferujecie we własnym zakresie, a jakie są zleczane?

Pytania dotyczące jakości i procesu:

- Jakie certyfikaty jakości posiada Pan/Pani?

- W jaki sposób weryfikujesz dokładność wymiarową ukończonych części?

- Jaką dokumentację dostarczasz razem z przesyłkami?

- W jaki sposób postępujesz z niezgodnymi częściami?

- Czy możesz dostarczyć próbki przed rozpoczęciem pełnej produkcji?

Pytania handlowe:

- Jaki jest standardowy czas realizacji zamówień w mojej wielkości?

- Czy oferujecie przyspieszoną realizację i jaka jest dopłata za tę usługę?

- Jak radzicie sobie ze zmianami projektu w trakcie realizacji zamówienia?

- Jaka jest wasza minimalna ilość zamówienia?

- Czy oferujecie ceny zależne od ilości lub umowy ramowe?

Czerwone flagi do unikania

Doświadczenie pokazuje, które sygnały ostrzegawcze zapowiadają problemy. Według analizy LS Precision dostawcy często lekceważąco skracają cykle produkcyjne, aby zdobyć zamówienia, a następnie borykają się z kolejnymi opóźnieniami wynikającymi z przeciążenia mocy produkcyjnych, awarii maszyn lub słabej organizacji. Oto co powinno wzbudzać czujność:

Czerwone flagi w komunikacji:

- Wolne lub niejasne odpowiedzi na pytania techniczne

- Brak możliwości wyjaśnienia procesu czy możliwości wyposażenia

- Przedstawiciele obsługi klienta nie posiadają wiedzy technicznej

- Niechęć do dostarczania referencji lub próbek wyrobów

Czerwone flagi operacyjne:

- Nierealistycznie niskie wyceny w porównaniu z konkurencją (często ukrywają one kompromisy dotyczące jakości)

- Obietnice terminów dostawy, które wydają się zbyt agresywne dla złożoności Twojego zamówienia

- Niechęć do umożliwienia wizyt na terenie zakładu lub udostępnienia wirtualnych wycieczek wideo

- Widoczne na zdjęciach lub filmach przestarzałe lub źle utrzymane urządzenia

Czerwone flagi związane z praktykami biznesowymi:

- Brak jasnych certyfikatów jakości lub niechęć do przedstawienia dokumentacji

- Wygórowane żądania płatności z góry przed rozpoczęciem jakichkolwiek prac

- Brak ofert kalkulacyjnych z szczegółowym wykazem pozycji

- Historia sporów widoczna w recenzjach online

Lista kontrolna oceny dostawcy

Skorzystaj z tej szczegółowej listy kontrolnej podczas porównywania dostawców usług trawienia laserowego lub precyzyjnego cięcia:

| Kategoria oceny | Główne kryteria | Metoda weryfikacji |

|---|---|---|

| CERTYFIKATY | ISO 9001, IATF 16949 (motoryzacja), AS9100 (aerospace) | Poproś o kopie; zweryfikuj u instytucji certyfikujących |

| Sprzęt | Nowoczesne lasery światłowodowe/CO2; odpowiednia moc i wielkość stołu roboczego | Wizyta w zakładzie; lista urządzeń z parametrami technicznymi |

| Wiedza o materiałach | Udokumentowane doświadczenie w obróbce konkretnych gatunków metali i grubości | Próbne elementy; projekty referencyjne |

| Wsparcie DFM | Aktywna analiza projektu; rekomendacje optymalizacyjne | Prześlij plik testowy; ocena jakości uzyskanej informacji zwrotnej |

| Czas realizacji | Szybkość wyceny; standardowe czasy realizacji; możliwość przyspieszenia | Żądanie wyceny testowej; udokumentowane czasy realizacji |

| Komunikacja | Kompetencje techniczne; reaktywność; zarządzanie projektami | Jakość interakcji podczas oceny |

| Operacje wtórne | Zginanie, spawanie i wykańczanie dostępne we własnym zakresie | Lista możliwości produkcyjnych; przykłady zintegrowanego procesu pracy |

| Kontrola jakości | Wyposażenie kontrolne; dokumentacja; śledzenie | Przegląd procesu kontroli jakości; przykładowe raporty |

Znalezienie odpowiedniej usługi cięcia laserowego metalu w pobliżu wymaga znalezienia równowagi między możliwościami, jakością, kosztem i szybkością reakcji. Dostawcy, którzy przejrzyście prezentują swoje kwalifikacje — poprzez certyfikaty, inwestycje w sprzęt i referencje klientów — zdobywają zaufanie niezbędne do długoterminowych partnerstw produkcyjnych. Czas poświęcony gruntownej ocenie przekłada się na stałą jakość, niezawodne dostawy oraz współpracę w rozwiązywaniu problemów, gdy wystąpią trudności.

Często zadawane pytania dotyczące usług cięcia laserowego metalu

1. Jakie materiały można ciąć za pomocą usług cięcia laserowego?

Profesjonalne usługi cięcia laserowego obejmują szeroki zakres metali, w tym stal węglową, stal nierdzewną, aluminium, miedź, mosiądz i tytan. Lasery światłowodowe doskonale radzą sobie z odbijającymi metalami, takimi jak aluminium i miedź, podczas gdy lasery CO2 dobrze sprawdzają się przy grubszych materiałach stalowych. Maksymalna grubość zależy od materiału i mocy lasera — na przykład laser światłowodowy o mocy 3000 W może przeciąć do 20 mm stali węglowej, ale tylko 8 mm aluminium. Stopy specjalne oraz projekty z wykorzystaniem różnych materiałów mogą wymagać konkretnych technologii laserowych w celu uzyskania optymalnych wyników.

2. Ile kosztuje usługa cięcia laserowego metalu?

Koszty cięcia laserowego zależą od wielu czynników: rodzaju materiału (stal nierdzewna jest droższa niż stal węglowa), grubości (grubsze materiały cięte są wolniej), złożoności projektu (więcej punktów przebicia zwiększa czas) oraz ilości (koszty przygotowania rozłożone na większe zamówienia obniżają cenę za sztukę). Materiał zwykle stanowi 30–50% ofert, a czas pracy maszyny to drugi co do wielkości czynnik. Optymalizacja projektu — upraszczanie geometrii, efektywne rozmieszczanie elementów i określanie realistycznych tolerancji — może zmniejszyć koszty o 20–30%, nie naruszając jakości.

3. Jaka jest różnica między cięciem laserowym CO2 a włóknem laserowym?

Lasery CO2 wykorzystują mieszaninę gazów do generowania wiązki o długości fali 10,600 nm, doskonale sprawdzają się w przypadku grubszych materiałów i oferują wszechstronność w obróbce metali i niemetali. Lasery światłowodowe używają domieszkowanego rzadkimi ziemiami szklanego włókna, wytwarzającego światło o długości fali 1064 nm, które metale pochłaniają znacznie skuteczniej. Laserami światłowodowymi cięcie cienkich blach przebiega 2–3 razy szybciej, osiągają one wydajność energetyczną na poziomie powyżej 30% w porównaniu do 10–20% u laserów CO2 oraz bez problemu radzą sobie z odbijającymi metalami, takimi jak aluminium czy miedź. Jednak lasery światłowodowe są przeznaczone głównie do obróbki metali i mają wyższy koszt początkowy, choć niższe koszty eksploatacji z czasem to rekompensują.

4. Jak przygotować pliki do cięcia laserowego?

Prześlij pliki wektorowe (w formatach DXF, DWG lub AI) z czystą, pojedynczą linią geometryczną. Przed wysłaniem usuń duplikaty linii, geometrię pomocniczą oraz adnotacje wymiarowe. Przekonwertuj cały tekst na obwiednie, ponieważ czcionki nie są przenoszone pomiędzy systemami. Zweryfikuj skalę i dołącz odniesienie wymiarowe, aby zapobiec błędom rozmiarów. Postępuj zgodnie z zasadami projektowania, w tym minimalną odległość otworu od krawędzi równą 1,5 grubości materiału, odstępy między elementami wynoszące co najmniej 2 grubości oraz realistyczne tolerancje (±0,1 mm do ±0,5 mm w zależności od grubości materiału).

5. Jak wybrać najlepszego dostawcę usług cięcia laserowego?

Oceń dostawców pod kątem certyfikatów (IATF 16949 dla przemysłu motoryzacyjnego, ISO 9001 dla ogólnego zarządzania jakością), możliwości wyposażenia (rodzaje laserów, poziomy mocy, rozmiary stołów) oraz dostępności wsparcia DFM. Żądaj próbek z Twoich konkretnych materiałów, sprawdź obietnice czasu realizacji i oceniaj szybkość reakcji w komunikacji. W przypadku zastosowań motoryzacyjnych producenci posiadający certyfikat IATF 16949, tacy jak Shaoyi Metal Technology, oferują kompleksowe możliwości od prototypowania szybkiego po produkcję seryjną, wraz z pełną dokumentacją jakości. Unikaj dostawców udzielających niejasnych odpowiedzi technicznych, przedstawiających nierealistycznie niskie wyceny lub niechętnych do ujawniania informacji o swojej infrastrukturze.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —