Szybkostrój metalu wyjaśniony: od pierwszego pomiaru po gotową część

Zrozumienie metali krojonych na zamówienie i ich znaczenie

Wyobraź sobie zamówienie arkusza metalu, który przybywa gotowy do montażu — bez obcinania, bez domysłów, bez marnowania materiału. Dokładnie to oferuje metal krojony na wymiar. Zamiast kupować standardowe formaty i dokonywać późniejszych modyfikacji, otrzymujesz materiał dokładnie dopasowany do specyfikacji Twojego projektu.

Cięcie metali na zamówienie stało się nieodzowne w różnych branżach z jednej prostej przyczyny: liczy się precyzja. Niezależnie od tego, czy produkujesz komponenty samochodowe, budujesz elementy architektoniczne, czy realizujesz projekt na podwórku, posiadanie metalu przyciętego do odpowiednich rozmiarów eliminuje kosztowną poprawkę pracy i marnowanie materiału. Zasada jest prosta — podajesz dokładne wymiary, a wytwórca dostarcza części gotowe od razu do użytku.

Co sprawia, że cięcie metalu jest indywidualne

Czym więc różni się cięcie na zamówienie od wzięcia standardowego arkusza metalu z półki? To kwestia specyfikacji. Kiedy zamawiasz metale cięte na wymiar, każdy wymiar odpowiada wymaganiom Twojego projektu, a nie dowolnym normom branżowym. Oznacza to, że Twój panel o długości 47,25 cala przybędzie dokładnie w wymiarze 47,25 cala – bez zaokrąglania do najbliższego stopy.

Indywidualna obróbka metalu zapewnia, że każdy element jest wyprodukowany zgodnie z dokładnymi specyfikacjami, zmniejszając potrzebę kosztownych modyfikacji i poprawiając ogólną integrację systemu. W przeciwieństwie do gotowych komponentów dokładnie przycięte materiały idealnie integrują się z istniejącymi systemami, minimalizując czas instalacji oraz długoterminowe koszty utrzymania.

Zakres dostosowania wykracza poza proste wymiary. Możesz określić:

- Dokładne pomiary długości, szerokości i grubości

- Złożone kształty i wycięcia

- Wzory otworów oraz profile krawędzi

- Wymagania dotyczące tolerancji dla krytycznych zastosowań

Od surowca do precyzyjnego elementu

Droga od surowego metalu do gotowego komponentu diametralnie się zmieniła na przestrzeni dziesięcioleci. Wczesne metody obróbki metalu polegały całkowicie na ręcznym cięciu – wykwalifikowani pracownicy kształtowali materiały za pomocą narzędzi ręcznych i nożyc. Choć ta metoda była skuteczna, to powodowała znaczące różnice między poszczególnymi częściami.

Współczesne metody precyzyjne opowiadają inną historię. Technologia sterowania numerycznego komputerowego (CNC) przekształca projekty cyfrowe w dokładne polecenia cięcia, osiągając dopuszczalne odchyłki aż do ±0,0001 cala. Zgodnie z Red Craft Industry , nowoczesne maszyny CNC mogą powtarzać te same wyniki setki, a nawet tysiące razy z zadziwiającą spójnością.

Ta ewolucja ma znaczenie zarówno dla zawodowców z branży, jak i dla pierwszych nabywców. Zrozumienie dostępnych technologii cięcia, opcji materiałowych oraz wymagań specyfikacji pomaga w podjęciu świadomych decyzji — i właśnie to dostarcza niniejszy przewodnik.

Dostosowane cięcie eliminuje marnowanie materiału i zmniejsza koszty projektu, dostarczając dokładnie to, czego potrzebujesz — nie więcej, nie mniej.

W tym artykule dowiesz się, jak skutecznie podejmować decyzje: dobierać odpowiednie metody cięcia, wybierać właściwe materiały, rozumieć specyfikacje grubości, określać допусki oraz efektywnie komunikować się z dostawcami. Na końcu będziesz mógł podchodzić do swojego kolejnego projektu z metalu z pewnością i jasnością.

Metody cięcia metalu wyjaśnione

Zastanawiasz się, jak precyzyjnie i wydajnie ciąć blachy metalowe? Odpowiedź zależy całkowicie od wymagań Twojego projektu. Każda technologia cięcia oferuje inne zalety, a zrozumienie tych różnic pomaga w wybraniu odpowiedniej metody dla Twojego projektu z niestandardowego metalu.

Nowoczesne zakłady produkcyjne zazwyczaj wykorzystują kilka technologii cięcia każda zoptymalizowana pod kątem konkretnych materiałów , grubości i wymagania dotyczące precyzji. Przyjrzyjmy się głównym dostępnym opcjom oraz sytuacjom, w których każda z nich jest najbardziej odpowiednia.

Cięcie laserowe dla skomplikowanej precyzji

Gdy Twój projekt wymaga skomplikowanych kształtów i wyjątkowo czystych krawędzi, cięcie laserowe staje się Twoim najlepszym sojusznikiem. Ta technologia kieruje silną wiązkę lasera na powierzchnię metalu, stapiając lub odparowując materiał wzdłuż cyfrowo kontrolowanej ścieżki. Wynik? Cięcia tak precyzyjne, że często nie wymagają dodatkowej obróbki końcowej.

Zdaniem Zintilon, CNC cięcie laserowe jest szczególnie odpowiednie do szczegółowych prac, ponieważ proces sterowany komputerowo zapewnia dokładne cięcia z bardzo małymi tolerancjami. Skoncentrowana wiązka tworzy ostre narożniki i gładkie krawędzie, których metody ręczne po prostu nie są w stanie osiągnąć.

Główne zalety cięcia laserowego to:

- Wyjątkowa precyzja z tolerancjami sięgającymi ±0,005 cala

- Minimalne strefy wpływu ciepła w porównaniu do innych metod termicznych

- Czyste krawędzie wymagające niewielkiej lub żadnej obróbki wtórnej

- Idealny dla materiałów cienkich do średniej grubości

- Doskonały dla złożonych kształtów i małych wzorów otworów

Jednak cięcie laserowe ma swoje ograniczenia. Sprawdza się słabo przy bardzo grubyh materiałach, a refleksyjne metale, takie jak miedź i mosiądz, mogą wymagać specjalistycznego sprzętu. Jednak w przypadku elektroniki, urządzeń medycznych i produkcji precyzyjnych części technologia laserowa zapewnia niezrównane wyniki.

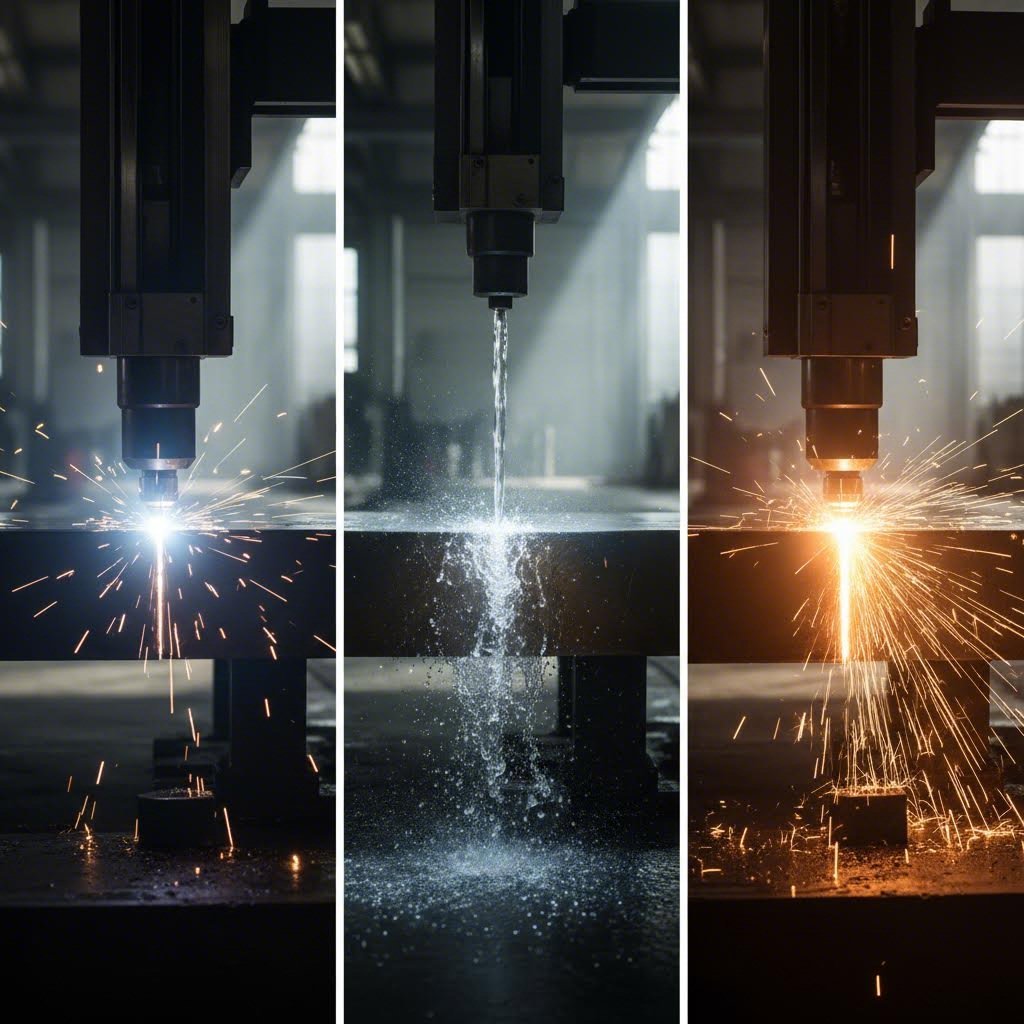

Alternatywy: cięcie strumieniem wody i plazmą

Co się dzieje, gdy cięcie laserowe nie jest odpowiednim rozwiązaniem? Wtedy na scenę wkraczają technologie cięcia strumieniem wody i plazmą, z których każda radzi sobie z konkretnymi wyzwaniami, z którymi lasery nie dają rady.

Wycinanie wodne wykorzystuje wodę pod wysokim ciśnieniem — zazwyczaj od 30 000 do 90 000 psi — mieszana z materiałem ściernym, takim jak granat, aby przecinać praktycznie każdy materiał. Kluczową zaletą jest brak generowania ciepła. Dzięki temu cięcie strumieniem wody jest idealne dla materiałów wrażliwych na ciepło, które uległyby odkształceniom lub utwardzeniu przy metodach cięcia termicznego.

Według Wurth Machinery , rynek cięcia strumieniem wody ma osiągnąć ponad 2,39 miliarda dolarów do roku 2034, co odzwierciedla rosnące zapotrzebowanie na tę wszechstronną technologię. Cięcie strumieniem wody doskonale sprawdza się przy:

- Grubych materiałach przekraczających możliwości laserów

- Stopach wrażliwych na ciepło i materiałach hartowanych

- Materiałach kompozytowych i niemetali

- Zastosowania wymagające zerowej odkształcalności cieplnej

Cięcie plazmowe podchodzi do zagadnienia inaczej, wykorzystując łuk elektryczny oraz sprężone gazy do stopienia i usunięcia przewodzących metali. Jeśli pracujesz z blachami stalowymi o grubości przekraczającej pół cala, cięcie plazmowe oferuje najlepszy stosunek szybkości do kosztów.

Testy przeprowadzone przez Wurth Machinery wykazały, że cięcie plazmowe 1-calowej stali jest około 3–4 razy szybsze niż cięcie strumieniem wody, a koszty eksploatacji są mniej więcej dwukrotnie niższe na stopy. W produkcji konstrukcji stalowych i ciężkiego sprzętu przemysłowego cięcie plazmowe zapewnia wyjątkową wartość.

Frezarka CNC frezowanie stanowi kolejną opcję, szczególnie skuteczną w przypadku metali nieżelaznych, takich jak aluminium. Chociaż zazwyczaj nie stosuje się go do cięcia grubej blachy, frezowanie CNC doskonale nadaje się do tworzenia precyzyjnych profili i może łączyć cięcie z operacjami gięcia w zintegrowanych komórkach produkcyjnych.

Obcięcie reprezentuje najprostsze podejście do prostych cięć. Zgodnie z Cubbison , tnienie nożycowe to szybki proces zapewniający spójność w szerokim zakresie grubości metalu. Jaka jest jego wada? Ogranicza się do cięć liniowych prostych i może powodować bardziej szorstkie krawędzie niż inne metody.

Porównanie metod cięcia: kompletny przegląd

Wybór odpowiedniego urządzenia do cięcia metalu dla projektu wymaga rozważenia wielu czynników. Poniższa tabela porównuje każdą metodę cięcia pod kątem najważniejszych kryteriów:

| Metoda cięcia | Zastosowanie materiału | Zakres grubości | Jakość krawędzi | Dokładność tolerancji | Koszt względny | Najlepsze zastosowania |

|---|---|---|---|---|---|---|

| Cięcie laserowe | Większość metali; ograniczone przy silnie odbijających materiałach | Do 1" stali; optymalne poniżej 0,5" | Doskonała; minimalna potrzeba wykańczania | ±0,005" lub węższe | Średni-Wysoki | Złożone kształty, elektronika, urządzenia medyczne |

| Cięcie plazmowe | Tylko metale przewodzące | 0,5" do 2"+ stali | Dobry; może wymagać usunięcia zadziorów | ±0,015" do ±0,030" | Niski-średni | Stal konstrukcyjna, ciężkie wyposażenie, budownictwo okrętowe |

| Wycinanie wodne | Prawie każdy materiał | Do 12 cali w zależności od materiału | Doskonała; brak strefy wpływu ciepła | ±0,005" do ±0,010" | Wysoki | Aeroprzestrzeń, materiały wrażliwe na ciepło, kompozyty |

| Marszrutowanie CNC | Metale nieżelazne, tworzywa sztuczne | Do 1 cala aluminium | Dobra; czysta przy odpowiednim narzędziu | ±0,005" do ±0,010" | Średni | Profile aluminiowe, tablice informacyjne, obudowy |

| Obcięcie | Większość blach | Do 0,5 cala w zależności od wyposażenia | Umiarkowana; może występować niewielka odkształcenia | ±0,015" do ±0,030" | Niski | Proste cięcia, tłoczenie dużych partii |

Ważne jest również zrozumienie szerokości cięcia (kerf) — czyli szerokości materiału usuniętego podczas cięcia. Cięcie laserowe daje najwęższe kerf (aż do 0,006 cala), podczas gdy plazma tworzy szersze kerf (do 0,25 cala). Ma to wpływ na sposób określania wymiarów części i obliczania zużycia materiału.

Po ustaleniu metody cięcia kolejnym krytycznym wyboru jest odpowiedni metal do zastosowania. Różne materiały inaczej reagują na każdą technologię cięcia, a dopasowanie właściwości materiału do wymagań projektu zapewnia optymalne wyniki.

Wybór odpowiedniego metalu do Twojego projektu

Wyznaczyłeś metodę cięcia odpowiadającą Twoim potrzebom — teraz nadszedł równie ważny wybór. Z jakiego metalu należy faktycznie wykonać cięcie? Typy metali dostępnych dla indywidualnej produkcji charakteryzują się różnymi cechami, a wybór niewłaściwego materiału może zniweczyć nawet najdokładniejsze cięcie.

Wyobraź to sobie w ten sposób: idealnie wykonany element zawodzi, jeśli podstawowy materiał nie wytrzyma wymagań Twojego zastosowania. Niezależnie od tego, czy potrzebujesz lekkiej wytrzymałości, odporności na korozję, czy trwałości przy ograniczonym budżecie, rozumienie właściwości materiałów prowadzi Cię do właściwego wyboru.

Dopasowanie właściwości metalu do wymagań projektu

Przed przejściem do konkretnych metali, zastanów się, czego naprawdę wymaga Twój projekt. Każdy rodzaj zastosowania stawia na czele inne cechy, a ich określenie znacznie ułatwia wybór odpowiedniego materiału.

Kluczowe właściwości do oceny przy doborze metalu to:

- Wytrzymałość na rozciąganie – Jaką siłę rozciągania może wytrzymać materiał przed pęknięciem?

- Odporność na korozję – Czy element będzie narażony na wilgoć, chemikalia lub słonawe powietrze?

- Waga – Czy Twoje zastosowanie wymaga lekkich komponentów dla większej mobilności lub oszczędności paliwa?

- Wykorzystanie maszynowe – Jak łatwo można materiał ciąć, kształtować i wykańczać?

- Koszt – Jaki jest Twój budżet i czy zastosowanie uzasadnia użycie drogich materiałów?

- Wygląd – Czy gotowy element będzie widoczny i będzie wymagał uwzględnienia aspektów estetycznych?

Twoje odpowiedzi na te pytania znacząco zawężają wybór. Zastosowanie morskie przede wszystkim wymaga odporności na korozję. Komponent lotniczy stawia na oszczędność masy. Ozdobne balustrady potrzebują atrakcyjnego wyglądu łącznie z trwałością.

Stal vs Aluminium vs Nierdzewna

Przeanalizujmy najczęściej stosowane metale w przypadku cięcia na zamówienie oraz obszary, w których każdy z nich się wyróżnia.

Stal węglowa: Tania i niezawodna

Gdy priorytetem jest niski budżet i duża wytrzymałość, stal węglowa oferuje wyjątkową wartość. Zgodnie z Impact Fab , stal niskowęglowa (nazywana również miękką) znajduje się w każdej warsztatowni spawalniczej, ponieważ należy do najtańszych dostępnych rozwiązań. Dzięki wysokiej plastyczności i łatwej spawalności, materiał ten dobrze nadaje się do obróbki mechanicznej i kompatybilny jest z większością metod cięcia, bez dodatkowych trudności.

Stal węglowa doskonale sprawdza się w elementach konstrukcyjnych, ramach maszyn oraz tam, gdzie materiał zostanie pomalowany lub powleczony. Nie posiada jednak naturalnej odporności na korozję — bez ochronnych powłok rdza staje się nieuniknionym problemem w warunkach narażenia na działanie czynników atmosferycznych.

Blacha aluminiowa: Lekka i wytrzymała

Gdy redukcja masy napędza Twoje projektowanie, blacha aluminiowa staje się oczywistym wyborem. Zgodnie z Seather Technology, gęstość aluminium wynosi około jednej trzeciej gęstości stali nierdzewnej, co znacznie ułatwia obróbkę i transport elementów.

Blacha aluminiowa oferuje więcej niż tylko oszczędność wagi. Materiał naturalnie tworzy ochronną warstwę tlenową po narażeniu na powietrze, zapewniając doskonałą odporność na korozję bez dodatkowego obróbki. Inżynierowie często specyfikują aluminium do komponentów samochodowych, zastosowań lotniczych i wszelkich projektów, w których zmniejszenie masy poprawia wydajność lub efektywność.

Należy pamiętać, że spawanie aluminium wymaga doświadczenia — warstwa tlenowa oraz wysoka przewodność cieplna stwarzają wyzwania. W przypadku cięcia jednak aluminium dobrze reaguje na metody takie jak cięcie laserowe, strumieniem wody pod wysokim ciśnieniem oraz frezowanie CNC.

Blacha stalowa nierdzewna: odporna na korozję, wysokiej jakości

Gdy Twoja aplikacja styka się z trudnymi warunkami środowiskowymi, blacha ze stali nierdzewnej oferuje odporność na korozję, której stal węglowa po prostu nie może dorównać. Zawartość chromu tworzy samoodnawiającą się ochronną warstwę, która przez lata utrzymuje metal w idealnym stanie.

Jednak tutaj wybór materiału staje się bardziej subtelny. Nie wszystkie gatunki stali nierdzewnej charakteryzują się tą samą wydajnością, a wybór między stalą nierdzewną 304 i 316 często decyduje o powodzeniu projektu.

Według Geomiq , kluczowa różnica sprowadza się do jednego elementu: molibdenu. Stal nierdzewna gatunku 316 zawiera 2-3% molibdenu, co znacząco poprawia odporność na chlorki i agresywne chemikalia. W testach oparzenia solą stwierdzono, że stal nierdzewna 316 wykazuje odporność na korozję trwającą około 10 lat, podczas gdy dla stali 304 wynosi ona zaledwie 1 rok w symulowanych warunkach wody morskiej.

Kiedy warto zapłacić o 20-30% więcej za stal 316? Rozważ to konieczne w przypadku:

- Zastosowania morskie i nadbrzeżne

- Urządzenia do Przetwarzania Chemikaliów

- Komponentów medycznych i farmaceutycznych

- Instalacji zewnętrznych w regionach nadmorskich

Dla zastosowań wewnątrz pomieszczeń, sprzętu kuchennego i łagodnych warunków zewnętrznych stal nierdzewna 304 zapewnia doskonałą wydajność przy niższych kosztach.

Stal ocynkowana: trwałość na zewnątrz przy ograniczonym budżecie

Co jeśli potrzebujesz odporności na korozję na zewnątrz bez cenowej stawki stali nierdzewnej? Stal ocynkowana i stal węglowa mają ten sam materiał podstawowy, ale powłoka cynkowa zapewnia ochronę ofiarną przed rdzą. To sprawia, że stal ocynkowana jest idealna do ogrodzeń, elementów konstrukcyjnych na zewnątrz oraz sprzętu rolniczego, gdzie ważniejsza jest trwałość niż wygląd.

Mosiądz i miedź: zastosowania specjalistyczne

Porównując mosiądz z brązem lub rozważając stopy miedzi, zazwyczaj bierze się pod uwagę specjalistyczne wymagania. Wyjątkowa przewodność elektryczna miedzi czyni ją niezastąpioną w elementach elektrycznych i zastosowaniach przewodowych. Zgodnie z danymi Impact Fab, miedź ma również właściwości antybakteryjne, które są cenne w instrumentach medycznych i powierzchniach często dotykanych.

Mosiądz łączy plastyczność z odpornością na korozję i atrakcyjnym złotym wyglądem. Znajdziesz go w elementach dekoracyjnych, wyposażeniu morskim oraz komponentach wymagających niskich właściwości tarcia. Oba materiały są dokładnie cięte za pomocą strumienia wody i specjalistycznego sprzętu laserowego.

Jak właściwości materiałów wpływają na wybór metody cięcia

Wybór materiału bezpośrednio wpływa na to, która technologia cięcia zapewni optymalne wyniki. Metale odbijające światło, takie jak miedź i mosiądz, stanowią wyzwanie dla standardowych systemów laserowych — konieczne stają się specjalistyczne urządzenia lub metody alternatywne. Grube płyty ze stali węglowej preferują cięcie plazmowe pod względem efektywności kosztowej, podczas gdy cienkie blachy aluminiowe doskonale nadają się do precyzyjnego cięcia laserowego.

Zrozumienie tej zależności zapobiega kosztownym niezgodnościom. Gdy razem określisz materiał i metodę cięcia, zapewniasz, że wytwórca będzie mógł dostarczyć jakość krawędzi i tolerancje wymagane przez Twój projekt.

Po ustaleniu wyboru materiału, kolejzymy krok dotyczy specyfikacji grubości — i zrozumienia systemu kalibrów, który je definiuje.

Grubość metalu i specyfikacje kalibru

Oto coś, co często wprowadza w błąd nowych kupujących: gdy ktoś wspomina „stal 14 kalibru”, czy od razu wiesz, jaką ma ona dokładnie grubość? Jeśli nie, to nie jesteś sam. System kalibrów służący do mierzenia grubości metalu może na początku wydawać się sprzeczny z intuicją — jednak jego zrozumienie jest kluczowe przy zamawianiu metalu ciętego na wymiar, który rzeczywiście będzie pasował do Twojego projektu.

Grubość decyduje o wszystkim — od wytrzymałości konstrukcyjnej po skuteczność zastosowanych metod cięcia. Pomyłka grozi uzyskaniem materiału zbyt cienkiego dla danego zadania albo tak grubego, że wykonawca będzie potrzebował zupełnie innego sprzętu. Uproścmy ten system, byś mógł precyzyjnie określić, czego potrzebujesz.

Odczytywanie systemu kalibrów

System kalibrów wywodzi się z brytyjskiej przemysłu drutu, zanim jeszcze istniały ustandaryzowane systemy pomiarowe. Zgodnie z Stepcraft , wskaźniki były początkowo stosowane do określania średnicy drutu podczas procesów wyciągania — a ta terminologia utrzymała się również dla blach.

Oto kluczowa koncepcja: niższe numery gauge oznaczają grubszy materiał. Jest to odwrotnie do intuicyjnego myślenia, gdzie można się spodziewać, że wyższe liczby oznaczają więcej materiału. Warto o tym myśleć w ten sposób — mniej przejść przez walcownię drutu oznaczało grubszy drut, a więc niższy numer gauge.

Dodatkowo komplikując sprawę, ten sam numer gauge daje różną grubość w zależności od rodzaju metalu. Tabela grubości blach staje się zatem niezbędna, ponieważ grubość blachy stalowej 14 gauge różni się od grubości blachy aluminiowej 14 gauge. Na przykład:

- blacha stalowa 14 gauge ma 0,0747 cala (1,897 mm)

- aluminium 14 gauge ma 0,0641 cala (1,628 mm)

- stal nierdzewna 14 gauge ma 0,0781 cala (1,984 mm)

Ta różnica występuje, ponieważ każdy metal ma inne właściwości fizyczne wpływające na reakcję na system pomiaru grubości blachy. Zawsze odwołuj się do odpowiedniego wykresu dla konkretnego materiału — założenia prowadzą do kosztownych błędów w zamówieniach.

Zastosowanie praktyczne najczęstszych grubości blach

Zrozumienie grubości blach w kontekście pozwala wyobrazić sobie, co dokładnie zamawiasz. Zgodnie z MetalsCut4U wybór odpowiedniej grubości zależy od wymagań konstrukcyjnych, ograniczeń budżetowych oraz rozważań estetycznych.

Oto jak typowe grubości blach odpowiadają zastosowaniom w świecie rzeczywistym:

- grubość blachy 10 gauge (0,1345 cala / 3,416 mm) – Prace konstrukcyjne o dużej wytrzymałości, ramy urządzeń przemysłowych, podłogi przyczep i zastosowania wymagające maksymalnej sztywności

- grubość stali 11 gauge (0,1196 cala / 3,038 mm) – Wytrzymałe wsporniki, wzmocnienia konstrukcyjne i elementy używane w budownictwie komercyjnym

- grubość stali 14 gauge (0,0747 cala / 1,897 mm) – Ogólne roboty wytwórcze, panele samochodowe, obudowy urządzeń i umiarkowane zastosowania konstrukcyjne

- grubość blachy 16 gauge (0,0598 cala / 1,518 mm) – Lekkie zastosowania, w tym kanały wentylacyjne, panele dekoracyjne i elementy wnętrza

- 18–22 kaliber – Obudowy cienkościenne, elementy dekoracyjne oraz zastosowania, w których redukcja masy jest ważniejsza niż duża wytrzymałość

Ograniczenia grubości według metody cięcia

Grubość materiału bezpośrednio decyduje o tym, które technologie cięcia będą skuteczne. Każda metoda ma optymalny zakres grubości – przekraczanie tych limitów wpływa negatywnie na jakość krawędzi, precyzję lub opłacalność.

Zgodnie z Benchmark Abrasives, cięcie laserowe najlepiej sprawdza się na cienkich blachach, ogólnie poniżej 3/4 cala, podczas gdy cięcie plazmowe radzi sobie z grubszymi płytami do 1 cala lub więcej, oferując znacznie większą szybkość obróbki.

Ograniczenia grubości przy cięciu laserowym

Systemy laserowe działają optymalnie na cienkich i średnich materiałach. Większość przemysłowych laserów światłowodowych radzi sobie ze stalą do około 2,5 cm, jednak jakość krawędzi i prędkość cięcia wyraźnie spadają powyżej 1,27 cm. W przypadku precyzyjnych prac wymagających wąskich tolerancji i czystych krawędzi, warto ograniczyć się do materiałów cieńszych niż 14 gauge, gdzie lasery naprawdę się sprawdzają.

Zalety grubości cięcia plazmowego

Gdy projekt obejmuje stal o grubości 10 gauge lub większej, cięcie plazmowe staje się coraz bardziej atrakcyjne. Ta technologia pozwala szybciej i taniej ciąć grubsze płyty niż alternatywy laserowe. Należy jednak spodziewać się większej strefy wpływu ciepła oraz krawędzi, które wymagają dodatkowej obróbki końcowej w zastosowaniach precyzyjnych.

Wszechstronność cięcia strumieniem wody

Cięcie strumieniem wody obsługuje najszerszy zakres grubości — od cienkich folii po materiały o grubości 15 cm lub większej. Zgodnie z Benchmark Abrasives , ta „metoda zimnego cięcia” praktycznie nie powoduje strefy wpływu ciepła, co czyni ją idealną dla grubszych, wrażliwych na ciepło materiałów, gdzie nie można dopuścić do odkształcenią termicznych.

Wpływ grubości na jakość krawędzi

Grubsze materiały stwarzają większe wyzwania dla każdej metody cięcia. Szerokość cięcia – materiał usuwany podczas cięcia – rośnie wraz z grubością, wpływając na dokładność wymiarową. Metody oparte na cieple, takie jak cięcie laserowe i plazmowe, tworzą większe strefy wpływu cieplnego na grubszych materiałach, co potencjalnie może spowodować utwardzenie krawędzi i konieczność ich przycięcia. Określając ścisłe tolerancje dla grubych materiałów, przed ostatecznym ustaleniem specyfikacji należy omówić osiągalne wyniki ze swoim wykonawcą.

Tabela odniesienia grubości stali wg skali gauge

Poniższa tabela zawiera kompletny wykaz grubości metalu według skali gauge, pokazujący rzeczywiste wymiary oraz zalecane metody cięcia dla typowych rozmiarów gauge. Wykorzystaj ten przegląd przy określaniu wymagań dotyczących cięcia metalu na zamówienie:

| Numer kalibru | Stal konstrukcyjna (cale) | Stal konstrukcyjna (mm) | Aluminium (cale) | Stal nierdzewna (cale) | Zalecane metody cięcia |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plazma, strumień wodny |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plazma, strumień wodny |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plazma, strumień wodny, laser wysokowydajny |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plazma, strumień wodny, laser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, plazma, strumień wodny |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (optymalny), Waterjet, Plazma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (optymalny), Waterjet, Nożyce do cięcia |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Nożyce do cięcia, Waterjet |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Nożyce do cięcia |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Nożyce do cięcia |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Nożyce do cięcia |

Zwróć uwagę, jak zalecane metody cięcia zmieniają się wraz ze wzrostem numerów gauge (a spadającą grubością). Grubsze blachy preferują plazmę i waterjet, podczas gdy cieńsze blachy są obszarem dla lasera i nożyc. Ta zależność pomaga dopasować wymagania dotyczące grubości do odpowiednich możliwości obróbki.

Po zrozumieniu specyfikacji gauge kolejnym aspektem są tolerancje — dopuszczalne odchylenia od określonych wymiarów, które decydują o tym, czy części pasują do siebie zgodnie z projektem.

Tolerancje i precyzja w niestandardowym cięciu metalu

Wybrałeś materiał, ustaliłeś odpowiedni gauge oraz metodę cięcia. Ale istnieje pytanie, które dzieli udane projekty od frustrujących porażek: jak blisko określonych wymiarów musi być gotowa część?

Tutaj właśnie pojawiają się tolerancje — i tu wielu pierwszy raz zakupujących popełnia kosztowne błędy. Zbyt ścisłe określenie tolerancji sprawi, że zapłacisz wysoką cenę za precyzję, której nie potrzebujesz. Zbyt luźne — a Twoje komponenty nie będą pasować do siebie poprawnie. Zrozumienie tej równowagi pozwala zaoszczędzić zarówno pieniądze, jak i kłopoty.

Co oznaczają tolerancje dla Twoich części

Tolerancja odnosi się do dopuszczalnego odchylenia od określonych przez Ciebie wymiarów. Gdy zamawiasz część dokładnie 12,000 cala długości, żadna metoda cięcia nie daje perfekcji — zawsze występuje pewna wariacja. Tolerancja określa, jak duża wariacja pozostaje akceptowalna dla Twojego zastosowania.

Wyobraź to sobie w ten sposób: jeśli Twoja tolerancja wynosi ±0,010 cala, część o długości 12,000 cala, mierzona w zakresie od 11,990 do 12,010 cala, przechodzi kontrolę jakości. Części spoza tego zakresu są odrzucane lub wymagają przepracowania.

Według Hypertherm , cięcie laserowe zazwyczaj osiąga dokładność wymiarową poniżej 0,01 cala (0,25 mm), podczas gdy systemy plazmowe X-Definition zapewniają około 0,02 cala (0,5 mm). Ta różnica — mniej więcej grubość wizytówki — decyduje o tym, która technologia lepiej odpowiada Twoim potrzebom.

Oto kluczowe spostrzeżenie: wyższa precyzja nie zawsze oznacza automatycznie lepszy wybór. Zanim zażądasz precyzji typu „jakość laserowa”, zastanów się, czy Twoje zastosowanie rzeczywiście tego wymaga. Części przechodzące bezpośrednio z maszyny do spawania rzadko potrzebują najwyższej dokładności — samo spawanie wprowadza większe odchylenia niż cięcie.

Standardy precyzji w różnych branżach

Różne branże wymagają zupełnie innych poziomów precyzji. Elementy stosowane w przemyśle lotniczym muszą charakteryzować się nadzwyczajną dokładnością, ponieważ od idealnego dopasowania zależy życie ludzi. Z kolei metalowe wyroby dekoracyjne mogą mieć większy rozrzut wymiarowy, nie tracąc przy tym na funkcjonalności ani wyglądzie.

Zgodnie z Komacut, w niestandardowej obróbce metali przez cięcie obowiązują różne rodzaje tolerancji:

- Dopuszczalne tolerancje wymiarowe – Różnice w długości, szerokości oraz położeniu otworów

- Tolerancje kątowe – Dopuszczalne odchylenie od zamierzonych kątów gięcia, zazwyczaj ±0,5° do ±1°

- Dopuşczalne odchylenia grubości – Dozwolona wariacja grubości materiału względem podanych wartości

- Tolerancje płaskości – Akceptowalne odchylenie od idealnie płaskiej powierzchni

Standardowe dopuszczenia cięcia laserowego wahają się od ±0,20 mm dla prac wysokiej precyzji do ±0,45 mm dla zastosowań ogólnych. Gdy Twoje części muszą współpracować z precyzyjnymi zespołami — np. urządzenia medyczne lub obudowy elektroniczne — należy określić węższe dopuszczenia. W przypadku elementów konstrukcyjnych lub części przeznaczonych do spawania, standardowe dopuszczenia są zazwyczaj wystarczające.

Czynniki wpływające na osiągalną dokładność

Wiele zmiennych wpływa na precyzję, którą wytwórca może realistycznie osiągnąć. Zrozumienie tych czynników pomaga w ustaleniu odpowiednich oczekiwań i specyfikacji.

- Metoda cięcia – Cięcie laserowe i wodno-ścierne osiągają mniejsze dopuszczenia niż cięcie plazmowe lub nożycowe

- Typ materiału – Właściwości metali różnią się; miększe materiały, takie jak aluminium, mogą wykazywać większe odchylenia niż stal

- Grubość materiału – Grubszy materiał stwarza większe wyzwania podczas cięcia i wymaga szerszych tolerancji

- Kalibracja Maszyny – Dobrej jakości, niedawno skalibrowane urządzenia zapewniają bardziej spójne wyniki

- Wiedza operatora – Doświadczeni operatorzy optymalizują parametry dla każdego konkretnego zadania

- Złożoność części – Skomplikowane geometrie z ciasnymi narożnikami są trudniejsze do precyzyjnego wykonania niż proste kształty

Złożoność części wymaga szczególnej uwagi. Prosty prostokątny wycinek można łatwo wykonać z ciasnymi tolerancjami. Dodanie skomplikowanych wycięć, małych promieni zaokrągleń oraz wielu wzorów otworów często powoduje rozszerzenie możliwych tolerancji. Przed ustaleniem specyfikacji należy omówić skomplikowane geometrie z wykonawcą.

Jakość krawędzi i aspekty powierzchniowe

Tolerancja obejmuje więcej niż tylko wymiary — ważna jest również jakość krawędzi. Kilka czynników wpływa na końcową jakość krawędzi uzyskaną w wyrobach.

Strefy wpływu ciepła (HAZ) występują przy metodach cięcia termicznego, takich jak laserowe i plazmowe. Intensywne ciepło zmienia właściwości metalu w pobliżu miejsca cięcia, potencjalnie hartując krawędź lub powodując przebarwienia. Cięcie laserowe minimalizuje strefę wpływu ciepła dzięki swojej skoncentrowanej wiązce, podczas gdy cięcie plazmowe tworzy większe obszary oddziaływania.

Formacja drzew —definiując przypaliny, są to stopione materiały, które ponownie krzepną na dolnej stronie cięć. Zgodnie z JLC CNC, przypaliny gromadzą się, gdy ciśnienie gazu pomocniczego jest zbyt niskie lub wysokość dyszy jest nieprawidłowa. Poprawna konfiguracja maszyny zapobiega powstawaniu przypalin, jednak niektóre zastosowania wymagają czyszczenia po cięciu mimo wszystko.

Opracowanie powierzchni różni się w zależności od metody i materiału. Cięcie laserowe zazwyczaj daje najgładniejsze krawędzie, podczas gdy cięcie plazmowe może pozostawiać widoczne prążki, wymagające dodatkowego wykończenia w zastosowaniach estetycznych.

Związek pomiędzy kosztem a tolerancją

Ścisłejsze tolerancje nieuchronnie zwiększają koszty — czasem drastycznie. Zgodnie z Hypertherm, nadmiernie restrykcyjne tolerancje obciążają operacje kilkoma kategoriami wydatków:

- Inwestycja w sprzęt – Maszyny zdolne do osiągania mniejszych dopuszczalnych odchyłek kosztują znacznie więcej; systemy laserowe mogą kosztować o setki tysięcy więcej niż odpowiedniki plazmowe

- Koszty inspekcji – Mniejsze dopuszczalne odchyłki wymagają zaawansowanego sprzętu pomiarowego; maszyna pomiarowa współrzędnościowa (CMM) może kosztować nawet 120 000 USD

- Wymagania szkoleniowe – Pomiar małych dopuszczalnych odchyłek wymaga wyspecjalizowanych umiejętności oraz wyższej kwalifikacji personelu

- Wskaźniki odpadów – Szczegółowe specyfikacje oznaczają, że większa liczba elementów wychodzi poza akceptowalne zakresy

- Zmniejszona przepustowość – Osiągnięcie maksymalnej precyzji często wymaga mniejszych prędkości cięcia

Weź pod uwagę: niektórzy uważają, że stop tytanu lub wolframu to najsilniejszy metal na świecie w określonych zastosowaniach — jednak nawet przy pracy z najsilniejszym metalem na świecie nie są potrzebne nadmiernie ścisłe tolerancje, chyba że funkcjonalność tego wymaga. Dostosowanie specyfikacji tolerancji do rzeczywistych wymagań, zamiast domyślnego „jak najściślejszego”, optymalizuje opłacalność projektu.

Kiedy określać ścisłe tolerancje

Zastrzeż specyfikacje ścisłych tolerancji dla zastosowań, w których dokładność rzeczywiście ma znaczenie:

- Pasujące części w precyzyjnych zestawach

- Komponenty do urządzeń medycznych lub zastosowań lotniczych

- Części współpracujące z komponentami obrabianymi CNC

- Widoczne krawędzie w wysokiej klasy pracach dekoracyjnych

W przypadku elementów konstrukcyjnych, części, które będą spawane, lub zastosowań, w których krawędzie zostaną pokryte farbą lub powłoką proszkową, standardowe tolerancje zazwyczaj zapewniają identyczne rezultaty funkcjonalne przy niższym koszcie.

Po zrozumieniu tolerancji kolejnym krokiem jest przetłumaczenie wymagań na jasne specyfikacje, które wykonawcy będą mogli dokładnie wdrożyć — rozpoczynając od odpowiednich technik pomiarowych i praktyk dokumentacyjnych.

Jak zmierzyć i określić zamówienie

Rozumiesz tolerancje, materiały i metody cięcia, ale żadna z tych wiedzy nie ma znaczenia, jeśli Twoje pomiary są błędne lub specyfikacja myli wykonawcę. Uzyskanie spersonalizowanego blacharskiego cięcia na wymiar, które idealnie pasuje do Twojego projektu, zaczyna się daleko przed rozpoczęciem cięcia. Zaczyna się od tego, jak mierzysz, dokumentujesz i przekazujesz swoje wymagania.

Brzmi prosto? Wielu pierwszych klientów odkrywa inaczej, gdy ich elementy przybywają lekko poza specyfikacją. Przejdźmy przez praktyki, które oddzielają udane zamówienia od frustrujących powtórek.

Pomiar z dokładnością

Dokładne pomiary stanowią podstawę każdego udanego zamówienia cięcia blach na wymiar. Przed udokumentowaniem jakichkolwiek wymiarów upewnij się, że używasz odpowiednich narzędzi i technik.

Używaj odpowiednich narzędzi pomiarowych

Standardowa taśma miernicza nadaje się do szacunkowych pomiarów — jednak niestandardowa obróbka metalu wymaga czegoś lepszego. Zgodnie z zaleceniami Sheet Metal Masion, grubość należy mierzyć suwmiarką lub mikrometrem, zawsze w płaskim i prostym obszarze blachy. W przypadku wymiarów długości i szerokości, liniały stalowe lub precyzyjne taśmy miernicze zapewniają dokładność niezbędną dla realizowanego projektu.

Weź pod uwagę te rekomendacje narzędzi:

- Suwmiarki cyfrowe – Niezbędne do weryfikacji grubości oraz pomiaru małych elementów

- Liniarze stalowe – Idealne do pomiarów liniowych z podziałką 1/64 cala lub 0,5 mm

- Mikrometry – Wymagane, gdy istotne są tolerancje mniejsze niż ±0,005 cala

- Kątowniki precyzyjne – Sprawdź prostopadłość krawędzi odniesienia przed przystąpieniem do pomiarów

Pamiętaj o usunięciu materiału

Oto gdzie wiele zamówień idzie źle: zapominając, że cięcie powoduje usunięcie materiału. Zgodnie z ESAB , kerf to szerokość materiału, która jest usuwana podczas procesu cięcia przez płytę. Cięcie plazmowe może usunąć 0,150 cala lub więcej, podczas gdy cięcie laserowe zazwyczaj usuwa jedynie od 0,020 do 0,050 cala.

Nowoczesne maszyny CNC kompensują kerf automatycznie — sterowanie przesuwa ścieżkę narzędzia o połowę szerokości kerf. Jednak musisz zrozumieć tę koncepcję podczas projektowania części, które muszą pasować do siebie lub dokładnie zmieścić się w złożeniu. Jeśli dostarczasz gotowe pliki do cięcia, potwierdź u swojego wykonawcy, czy kompensacja kerf została już zastosowana, czy też dodadzą ją sami.

Sprawdź ponownie kluczowe wymiary

Mierz dwa razy, zamawiaj raz. W przypadku istotnych cech — położenia otworów, powierzchni stykających się i punktów łączenia — sprawdź wymiary z wielu punktów odniesienia. Sprawdzaj ponownie obliczenia, szczególnie przy przeliczaniu jednostek metrycznych na imperialne. Błąd w obliczeniach przy dużym zamówieniu może okazać się kosztowną lekcją.

Tworzenie czytelnych specyfikacji cięcia

Twój wytwórca może wyprodukować tylko to, co zostało jasno określone. Niejasne specyfikacje prowadzą do telefonów, opóźnień i potencjalnych błędów. Oto sposób na profesjonalne udokumentowanie swoich wymagań.

Formaty plików do pracy z CNC

Przy przesyłaniu projektów cyfrowych format pliku ma znaczenie. Zgodnie z PTSMAKE, pliki DXF należy oczyścić z niepotrzebnych elementów, sprawdzić, czy linie się nie nakładają, upewnić się co do właściwej skali oraz zweryfikować wszystkie wymiary. Format wektorowy gwarantuje skalowalność bez utraty jakości, co czyni go idealnym rozwiązaniem dla zastosowań produkcyjnych.

Zalecane formaty plików to:

- DXF – Standard przemysłowy dla ścieżek cięcia 2D; upewnij się, że geometria jest czysta, a warstwy są dobrze uporządkowane

- DWG – Natives format AutoCAD; szeroko kompatybilny z urządzeniami produkcyjnymi

- STEP lub IGES – Preferowany dla modeli 3D wymagających opracowania płaskiego kształtu

- Rysunki w formacie PDF – Akceptowalne dla prostych elementów z czytelnym wymiarowaniem; nieodpowiednie dla skomplikowanych geometrii

Przed wysłaniem plików przekonwertuj cały tekst na geometrię, połącz ze sobą linie stykające się i sprawdź, czy plik używa odpowiednich jednostek. Dołączenie wykazu otworów lub tabeli grubości blach do dokumentacji pomaga wykonawcom zweryfikować, czy specyfikacje odpowiadają Twoim zamierzeniom.

Wymagania dotyczące rysunków i oznaczenia wymiarów

Nawet przy użyciu plików cyfrowych dołącz rysunek z wymiarowaniem pokazującym kluczowe pomiary. Używaj standardowych oznaczeń wymiarów – wyraźnie wskazuj, które wymiary są krytyczne, a które jedynie referencyjne. Określ punkty bazowe (powierzchnie odniesienia), aby wykonawcy mierzyli od tych samych miejsc, co Ty.

Zgodnie z PTSMAKE, odpowiednia dokumentacja powinna zawierać specyfikacje materiałów, wymagane ilości oraz wszelkie szczególne instrukcje. Zarządzanie warstwami w plikach ma znaczący wpływ na sposób interpretacji projektu przez wytwórców — osobne warstwy dla ścieżek cięcia, linii gięcia, wymiarów i adnotacji.

Częste błędy, których należy unikać

Ucząc się na błędach innych, oszczędza się czas i pieniądze. Błędy te pojawiają się ponownie w niestandardowych zamówieniach metalowych:

- Zapominanie o szerokości cięcia (kerf width) – Jeśli projektujesz części, które pasują do siebie lub są rozmieszczone blisko, pamiętaj, że podczas cięcia usuwany jest materiał pomiędzy nimi

- Określanie niemożliwych tolerancji – Wymaganie tolerancji ±0,001 cala dla części ciętych plazmą marnuje czas wszystkich stron; dostosuj tolerancje do możliwości metody cięcia

- Niejasne odniesienia wymiarowe – Napis „12 cali od krawędzi” nic nie oznacza, jeśli nie określi się, której krawędzi dotyczy; używaj jasnych odniesień bazowych (datum references)

- Brakujące specyfikacje materiałów – Słowo „Stal” nie jest specyfikacją; należy wskazać gatunek, grubość oraz wszelkie wymagania dotyczące powierzchni

- Ignorowanie przyпусców na gięcie – Zgodnie z Sheet Metal Masion, jeśli w Twoim projekcie znajdują się gięcia, należy dodać dodatkowy materiał dla każdego gięcia; pominięcie przypuszczu na gięcie skutkuje zbyt małymi wymiarami gotowych części

Uwagi dotyczące ilości i cen partii

Ilość zamawianych elementów wpływa zarówno na cenę, jak i czas realizacji. Dostawcy zwykle oferują ceny szczeblowe – większe serie obniżają koszt pojedynczego elementu, ponieważ czas przygotowania jest rozłożony na większą liczbę sztuk. Jednak zamawianie niepotrzebnych ilości wiąże kapitał i zajmuje przestrzeń magazynową.

Dowiedz się u dostawcy o opcjach wielkości partii. Niektórzy producenci oferują obniżki cen przy określonych ilościach (10, 25, 50, 100 sztuk). Inni zapewniają rabaty ilościowe w skali progresywnej. W przypadku prac prototypowych lub małych serii spodziewaj się wyższej ceny za sztukę, ale krótszego czasu realizacji.

Krok po kroku: lista kontrolna zamówienia

Przed złożeniem zamówienia na cięte na miarę elementy metalowe przeanalizuj poniższą listę kontrolną, aby niczego nie pominąć:

- Dobór materiału – Określ dokładny typ i gatunek materiału (np. stal nierdzewna 304, aluminium 6061-T6, miękka stal A36); potwierdź, że materiał jest odpowiedni dla Twojej metody cięcia

- Określenie grubości – Wskaż grubość w jednostkach kalibru lub dziesiętnych z podaniem jednostek; skorzystaj z tabeli kalibrów, jeśli używasz oznaczeń kalibrowych, aby potwierdzić rzeczywiste wymiary

- Dokumentacja wymiarów – Dostarcz czytelne rysunki z zaznaczonymi wszystkimi kluczowymi wymiarami; dołącz pliki DXF lub DWG dla złożonych kształtów; jawnie wskaż jednostki (cale lub milimetry)

- Wymagania tolerancyjne – Podaj wymagane tolerancje dla kluczowych wymiarów; stosuj standardowe tolerancje tam, gdzie nie jest wymagana wysoka precyzja, aby obniżyć koszty

- Ilość i termin dostawy – Potwierdź liczbę sztuk i pożądany termin dostawy; zapytaj o cenę partii, jeśli ilości są elastyczne

- Oczekiwania dotyczące wykończenia – Określ wymagania dotyczące jakości krawędzi, powierzchni oraz wszelkie dodatkowe operacje (usunięcie zadziorów, powłoki itp.)

- Weryfikacja plików – Sprawdź pliki cyfrowe pod kątem nachodzącej na siebie geometrii, prawidłowego skalowania oraz uporządkowanej organizacji warstw przed przesłaniem

Gdy Twoje specyfikacje są jasno udokumentowane i zweryfikowane, możesz przejść do eksplorowania sposobów, w jakie metal wycięty na zamówienie może służyć różnym zastosowaniom – od produkcji przemysłowej po projekty majsterkowiczego weekendu.

Typowe zastosowania metalu wyciętego na zamówienie

Teraz, gdy już wiesz, jak określić i zamawiać metal wycięty na zamówienie, możesz się zastanawiać – co tak naprawdę można z niego zbudować? Zastosowania obejmują zarówno ogromne operacje przemysłowe, jak i projekty weekendowe w garażu. Niezależnie od tego, czy zarządzasz zakładem obróbki stali, czy budujesz swój pierwszy ramę metalową samodzielnie, precyzyjnie wycięte materiały otwierają drzwi, do których standardowe półfabrykaty nie mają dostępu.

Przeanalizujmy, jak różne branże i użytkownicy wykorzystują metal wycięty na zamówienie, by zaprezentować Ci pomysły i kontekst dla własnych projektów.

Zastosowania przemysłowe i produkcyjne

Zakłady produkcyjne są największymi odbiorcami metalu ciętego na wymiar, i to z dobrą przyczyną. Gdy produkuje się setki lub tysiące identycznych komponentów, rozpoczęcie pracy z dokładnie przyciętymi blankami eliminuje liczne godziny dodatkowych procesów technologicznych.

Produkcja i naprawa pojazdów samochodowych

Sektor motoryzacyjny w dużym stopniu polega na precyzyjnych elementach metalowych. Zgodnie z P&D Metal Works , OEM-y (Original Equipment Manufacturers), w tym producenci samochodów, korzystają z części wytwarzanych na zamówienie, które muszą być wykonane zgodnie ze specyficznymi wymaganiami technicznymi i produkowane w dużych ilościach.

Zastosowania w motoryzacji obejmują:

- Komponenty nadwozia – Elementy konstrukcyjne wymagające dokładnych wymiarów dla prawidłowego montażu i bezpieczeństwa

- Uchwyty zawieszenia – Punkty mocowania, które muszą dokładnie odpowiadać specyfikacji pojazdu

- Wzmacnianie konstrukcji – Płyty stalowe i nakładki wzmacniające obszary pod wysokim obciążeniem

- Paneli karoseryjnych – Sekcje zamiennicze do naprawy kolizyjnej i renowacji

- Elementy wydechu na zamówienie – Główki, kołnierze i uchwyty montażowe do zastosowań wysokowydajnych

Dla producentów motoryzacyjnych wymagających jakości certyfikowanej zgodnie z IATF 16949, współpraca z wyspecjalizowanymi dostawcami zapewnia precyzyjne komponenty do zastosowań w zawieszeniach i podwoziach spełniające rygorystyczne normy branżowe. Firmy takie jak Shaoyi Metal Technology ofertują szybkie prototypowanie w ciągu 5 dni oraz możliwości seryjnej produkcji zautomatyzowanej, pomagając łańcuchom dostaw motoryzacyjnych utrzymać jakość przy jednoczesnym spełnieniu wymagających terminów.

Architektura i budownictwo

Budynki duże i małe zawierają niestandardowe elementy metalowe w całej swojej konstrukcji. Zgodnie ze stwierdzeniem Schorr Metals, solidne budynki często posiadają metal w swojej strukturze, a niektóre budynki są nawet w całości wykonane z metalu. Niestandardowa obróbka oznacza, że można uzyskać odpowiednie dźwigary, podpory i blachy metalowe dokładnie w potrzebnych wymiarach.

Zastosowania w budownictwie obejmują:

- Uchwyty konstrukcyjne – Punkty połączeń między dźwigarami, słupami i kratownicami

- Płyty stalowe – Płyty podstawowe, płyty węzłowe i płyty łożyskowe do połączeń konstrukcyjnych

- Elementy architektoniczne – Niestandardowe poręcze, belki schodowe i dekoracyjne elementy metalowe

- Aluminum channel – Ramy do ścian osłonowych, witryn i systemów szklanych

- Bramy bezpieczeństwa i ogrodzenia – Dostosowane do konkretnych wymiarów otworów i wymagań bezpieczeństwa

Dokładność ma szczególne znaczenie w zastosowaniach architektonicznych, gdzie widoczne elementy metalowe stają się częścią estetyki budynku. Wykonane laserowo niestandardowe tablice metalowe, znaczniki adresowe oraz panele dekoracyjne nadają wyjątkowy charakter, jednocześnie pełniąc funkcje użytkowe.

Sprzęt produkcyjny i części maszyn

Każda placówka produkcyjna zawiera urządzenia, które z czasem wymagają części zamiennych – a te często nie są dostępne w standardowej ofercie. Niestandardowe cięcie umożliwia wytworzenie:

- Osłony maszyn i obudowy – Bariery bezpieczeństwa dokładnie dopasowane do konkretnego sprzętu

- Elementy przenośników – Boczne szyny, uchwyty montażowe i płyty prowadzące

- Płyty narzędziowe – Uchwyty i przyrządy mocujące dla procesów produkcyjnych

- Ramy urządzeń – Podpory konstrukcyjne dla maszyn przemysłowych

Medycyna i przemysł precyzyjny

Według Schorr Metals, wiele urządzeń medycznych wykonywanych jest z metalu, takich jak narzędzia chirurgiczne i złożona aparatura. Narzędzia metalowe mogą być wytwarzane z bardzo dokładnymi i precyzyjnymi wymiarami oraz zamawiane partiami. Branża medyczna wymaga wyjątkowo małych dopuszczalnych odchyleń, przez co cięcie laserowe jest preferowaną metodą dla tych zastosowań.

Projekty amatorskie i hobbystyczne

Nie potrzeba przemysłowej działalności, aby skorzystać z metali o niestandardowym kształcie. Amatorzy, twórcy i entuzjaści prac domowych coraz częściej korzystają z profesjonalnych usług cięcia dla projektów wymagających większej precyzji niż ta, którą umożliwiają ręczne narzędzia.

Niestandardowe obudowy i projekty elektroniczne

Tworzenie niestandardowej obudowy komputera, chassis wzmacniacza lub panelu sterowania? Wykonywanie blach stalowych lub aluminiowych według dokładnych specyfikacji eliminuje godziny pracy ręcznej i daje profesjonalne rezultaty. Cięcie laserowe radzi sobie z skomplikowanymi wzorami wentylacyjnymi i precyzyjnym rozmieszczeniem otworów montażowych, które stanowi wyzwanie nawet dla doświadczonych metalowców pracujących metodami ręcznymi.

Sztuka i dekoracyjna obróbka metalu

Według PrimeWeld , projekty artystyczne z metalu obejmują od prostej geometrycznej dekoracji ściennych po skomplikowane rzeźby smoków. Niestandardowe cięcie zapewnia dokładnie ukształtowane elementy, które artyści montują i spawają, tworząc gotowe dzieła. Popularne zastosowania artystyczne to:

- Niestandardowe metalowe tablice z detalicznym opracowaniem liter i wzorów

- Rzeźby ogrodowe i dekoracje terenowe

- Ścienne panele dekoracyjne

- Elementy mebli łączące metalowe ramy z drewnem lub szkłem

Ulepszenia domu i remonty

Właściciele domów realizujący projekty remontowe uważają, że niestandardowo cięte metale są nieocenione w zastosowaniach, gdzie standardowe rozmiary nie pasują. Chodzi o niestandardowe wsporniki do pływających półek, dokładnie dopasowane płyty do napraw konstrukcyjnych lub elementy ramy metalowej do mebli zabudowanych. Posiadanie profesjonalnie ciętych części oznacza czystsze efekty i szybszą instalację.

Restauracja i modyfikacja pojazdów samochodowych

Według Schorr Metals, samochody wymagające napraw i restauracji potrzebują nowych metalowych części od podwozia, przez wnętrze, po nadwozie. Często te elementy muszą mieć niestandardowe wymiary, aby pasować do istniejącego szkieletu pojazdu. Enthusjaści restaurujący klasyczne pojazdy lub budujący customowe hot rody regularnie zamawiają:

- Nakładki i sekcje zastępcze dna podłogi

- Niestandardowe wsporniki i płyty montażowe

- Elementy klatki przeciwprzewrócenia cięte według specyfikacji

- Płyty podłogi bagażnika i obudowy kół

Organizacja warsztatu i garażu

Projekty metalowe dla warsztatu to popularne wstępne zastosowania. Stoły spawalnicze, stojaki na narzędzia i podstawy pod urządzenia korzystają z precyzyjnie ciętych elementów. Zaczynając od dokładnie wymierzonych części, montaż staje się prosty — narożniki pasują do siebie, półki są poziome, a gotowy produkt wygląda profesjonalnie.

Podsumowanie zastosowań przemysłowych

Poniższa lista grupuje typowe niestandardowe zastosowania cięcia metalu według sektorów, pomagając określić, gdzie pasuje Twój projekt:

- Motoryzacja – Elementy ram, uchwyty, panele karoseryjne, systemy wydechowe, elementy klatek zabezpieczających

- Konstrukcja – Uchwyty konstrukcyjne, płyty podstawowe, poręcze, schody, elementy architektoniczne

- Produkcja – Osłony maszyn, części przenośników, oprzyrządowanie technologiczne, ramy urządzeń

- Medycyna – Instrumencje chirurgiczne, obudowy sprzętu, precyzyjne komponenty

- Krajobraz – Ogrodzenia, bramy, podpory roślin, dekoracyjne ekrany, obrzeża

- Rolnictwo – Części naprawcze urządzeń, niestandardowe uchwyty, rozwiązania magazynowe

- Hobby/DIY – Obudowy, projekty artystyczne, meble, remonty i modernizacje domu

- Tabliczka informacyjna – Niestandardowe tablice metalowe, znaczniki adresowe, identyfikatory firmowe, oznakowanie drogowskazowe

Niezależnie od zastosowania zasady pozostają te same: odpowiedni dobór materiału, właściwa metoda cięcia, jasne specyfikacje oraz realistyczne oczekiwania dotyczące tolerancji. Nawet idealnie wycięte elementy często wymagają dodatkowej obróbki przed ich rzeczywistym użyciem — stąd konieczność wykańczania i operacji wtórnych.

Wykończenie i operacje wtórne

Twój niestandardowo wycięty metal dociera w precyzyjnych wymiarach — ale czy rzeczywiście jest gotowy do użycia? We wielu przypadkach odpowiedź brzmi nie. Surowe krawędzie mogą być na tyle ostre, by przeciąć rękawice, zbyt chropowate, by umożliwić prawidłową montaż, lub po prostu zbyt industrialnie wyglądać w zastosowaniach widocznych. To właśnie operacje wtórne przekształcają wycięty element w gotowy komponent.

Zrozumienie tych procesów końcowych po cięciu pozwala precyzyjnie określić, czego potrzebujesz — i uniknąć płacenia za operacje, które nie przynoszą wartości dodanej w konkretnym zastosowaniu.

Zdejmowanie zadziorów i wykańczanie krawędzi

Każda metoda cięcia pozostawia pewien rodzaj niedoskonałości krawędzi. Cięcie laserowe daje najczystsze krawędzie, jednak nawet one mogą wymagać dopracowania w zastosowaniach krytycznych dla bezpieczeństwa. Cięcie plazmowe często pozostawia bardziej widoczne nierówności, podczas gdy tnące nożyce mogą tworzyć znaczne zadziory wzdłuż linii cięcia.

Według Timesavers, proces usunięcia zadziarów polega na eliminacji niedoskonałości i ostrych krawędzi, zwanych zadziarami, z mechanicznie obrabianych wyrobów metalowych, nadając im gładkie krawędzie. Bez spójnego usuwania zadziarów mogą one powodować problemy związane z trwałością, bezpieczeństwem i funkcjonalnością.

Dlaczego usuwanie zadziarów ma znaczenie

Ostre krawędzie powodują rzeczywiste problemy na wielu płaszczyznach:

- Zagadnienia bezpieczeństwa – Ostrze jak brzytwa – zadziory ranią pracowników podczas obsługi i montażu

- Wymagania dotyczące dopasowania – Wystające krawędzie uniemożliwiają poprawne dopasowanie części lub ich prawidłowe ułożenie na płasko

- Przyleganie powłoki – Zadziory utrudniają pokrycie lakierem lub powłoką proszkową

- Standardy estetyczne – Widoczne krawędzie w gotowych produktach muszą wyglądać czysto i profesjonalnie

Typowe metody zaślepiania

Różne typy zadziorów wymagają różnych metod usuwania. Zgodnie z Timesavers, istnieją dwa główne typy zadziorów – luźne i stałe. Luźne zadziory są stosunkowo łatwe do usunięcia, podczas gdy zadziory stałe wymagają bardziej skomplikowanych metod zaślepiania.

Oto główne metody zaślepiania:

- Ręczne usuwanie zadziórów – Używanie ręcznych narzędzi do polerowania, szlifowania lub skraplania zadziorów; tania metoda, ale żmudna i pracochłonna

- Mechaniczne zaślepianie – Automatyczne maszyny wykonujące operacje szlifowania; efektywne i spójne dla dużych partii

- Szczotkowanie – Obracające się tarcze z metalowymi lub drucianymi nitkami skrobią zadziory; szybka i opłacalna metoda dla wielu zastosowań

- Tumblerowanie – Części obracają się w komorze z ścierniwem; doskonałe dla małych komponentów i przetwarzania partii

- Termiczne zaślepianie – Ciepło i gazy spalinowe odparowują zadziory w trudno dostępnych miejscach; idealne dla złożonych geometrii

Mechaniczne usuwanie zadziórów oferuje znaczące zalety w produkcji. Zgodnie z Timesavers , automatyczne usuwanie zadziórów jest znacznie bardziej efektywne i może być stosowane w szerokim zakresie operacji obróbki, zapewniając niezawodne i szybkie wyniki przy całkowitym usunięciu zadziórów ze struktur przedmiotów.

Obróbka powierzchni i nawiercanie

Poza wykańczaniem krawędzi, wiele zastosowań wymaga powłok ochronnych lub dekoracyjnych. Te powłoki wydłużają żywotność komponentów, poprawiają wygląd oraz wzmocniają właściwości użytkowe.

Zgodnie z D+M Metal Products, wykończenie powierzchni jest często stosowane w celu ochrony elementów metalowych przed korozją i zużyciem. Procesy te obejmują malowanie proszkowe, anodowanie i powlekanie – każde z nich oferuje wyraźne zalety dla różnych zastosowań.

Popularne opcje wykończenia

- Malowanie proszkowe – Proces suchy, w którym naładowany elektrostatycznie proszek przylega do uziemionego metalu, a następnie utwardza się w piecu, tworząc trwały i estetyczny wykończenie; dostępny w nieograniczonej liczbie kolorów i faktur; idealny dla sprzętu zewnętrznego i części wymagających intensywnych, odpornych na wypalanie kolorów

- Anodowany aluminiowy – Proces elektrochemiczny, który pogrubia naturalną warstwę tlenku aluminium, zwiększając odporność na korozję i zużycie, umożliwiając jednocześnie barwienie przez wchłanianie barwników; preferowany w zastosowaniach architektonicznych i konstrukcyjnych, gdzie ochrona i metaliczny wygląd są najważniejsze

- Galwanizacja – Galwanizacja ogniowa lub elektrolityczna nanosi powłokę cynku, zapewniającą katodową ochronę przeciwkorozji; opłacalna dla stalowych elementów zewnętrznych, gdzie wygląd jest mniej istotny niż trwałość

- Obróbki – Nanoszenie cienkich warstw cynku, niklu, chromu lub innych metali w celu ochrony lub uzyskania efektu wizualnego; chromowanie nadaje dekoracyjny połysk, podczas gdy nikiel zapewnia odporność na korozję

- E-powłoka – Powłoka elektroosadowa zapewnia równomierne pokrycie nawet w miejscach zagłębionych; często stosowana jako warstwa podkładowa przed lakierowaniem

- Malarstwo – Tradycyjna aplikacja mokrego farbowania; mniej trwała niż powłoka proszkowa, ale oferuje nieograniczone dopasowanie kolorów i łatwiejsze naprawianie uszkodzeń

Anodowanie vs. Powłoka proszkowa

Te dwie popularne powierzchnie spełniają różne funkcje. Zdaniem Gabrian, anodowanie jest idealne, gdy wymagane są ścisłe tolerancje wymiarowe, doskonała odporność na korozję i zużycie oraz atrakcyjny metaliczny wygląd. Powłoka proszkowa może być rozwiązaniem, jeśli poszukujesz żywych kolorów lub unikalnych faktur, które utrzymają się nawet w warunkach atmosferycznych.

Główne różnice obejmują:

- Wpływ wymiarowy – Anodowanie dodaje minimalną grubość; powłoka proszkowa dodaje 2–6 mils (0,05–0,15 mm)

- Wygląd – Wykończenia anodowane zachowują metaliczny wygląd; powłoka proszkowa oferuje nieograniczoną gamę kolorów i faktur

- Odprowadzanie ciepła – Powierzchnie anodowane lepiej rozpraszają ciepło; ważne dla obudów elektronicznych

- Koszt – Powłoka proszkowa zazwyczaj jest tańsza niż anodowanie

Konserwacja powierzchni wykończonych

Jeśli zastanawiasz się, jak czyścić stal nierdzewną lub jak polerować stal nierdzewną po obróbce, metoda zależy od stanu powierzchni. Do ogólnego czyszczenia dobrze sprawdza się łagodne mydło i woda. Uparte ślady mogą wymagać specjalistycznych środków do czyszczenia stali nierdzewnej. Podczas polerowania należy używać kolejno coraz drobniejszych ścierniw, aby uzyskać pożądany wykończeniowy efekt — pamiętaj jednak, że polerowanie wiąże się z usuwaniem materiału, dlatego powierzchnie intensywnie polerowane mogą okresowo wymagać ponownej obróbki.

Gdy dodatkowe operacje dodają wartość

Nie każda wyрезana część wymaga rozbudowanej obróbki wykończeniowej. Zrozumienie, kiedy należy określić dodatkowe operacje, a kiedy je pomijać, optymalizuje zarówno koszt, jak i jakość.

Określ obróbkę wykończeniową, gdy:

- Części będą często dotykane podczas montażu lub użytkowania

- Elementy będą widoczne w gotowym produkcie

- Wymagana jest odporność na korozję przekraczająca możliwości samego metalu bazowego

- Części muszą precyzyjnie współdziałać z innymi elementami

- Przepisy bezpieczeństwa wymagają gładkich krawędzi

Pomiń obróbkę wykończeniową, gdy:

- Części trafiają bezpośrednio do spawania (spawanie usuwa wszelkie wykończenie)

- Elementy będą malowane w miejscu po instalacji

- Wewnętrzne elementy konstrukcyjne nie będą widoczne ani dotykane

- Ograniczenia budżetowe są ważniejsze niż względy estetyczne

Określanie wymagań dotyczących wykończenia

Podczas zamawiania metalu ciętego na miarę z wykończeniem, należy jasno przekazać:

- Wymagania dotyczące krawędzi – Wskazać „usunięcie natręctw ze wszystkich krawędzi” lub zidentyfikować konkretne krawędzie wymagające uwagi

- Obróbka powierzchniowa – Wskazać typ powłoki, kolor (przy użyciu kodów RAL lub Pantone) oraz fakturę wykończenia

- Standardy jakości – Odwołać się do specyfikacji branżowych, jeśli są stosowane (na przykład MIL-A-8625 dla anodowania)

- Wymagania dotyczące maskowania – Określ obszary, które muszą pozostać niepomalowane z powodu spawania, uziemienia lub montażu

Według D+M Metal Products , wielu wytwórców przesyła części do zaufanych dostawców w celu usuwania zadziorów wibracyjnych, pokrywania metodą katalityczną (e-coating), galwanizacji lub natrysku proszkowego, umożliwiając klientom otrzymywanie gotowych produktów bez konieczności poszukiwania wielu dostawców.

Wpływ czasu realizacji i cen

Operacje wtórne wydłużają czas realizacji — czasem znacząco. Usługi natrysku proszkowego zwykle dodają 3–5 dni roboczych. Anodowanie może wymagać tygodnia lub dłużej, w zależności od dostawcy. Operacje masowe, takie jak tumblerowe usuwanie zadziorów, działają efektywniej przy większych ilościach, co potencjalnie wpływa na koszt pojedynczej sztuki.

Omów wymagania dotyczące wykończenia już na początku z producentem. Wielu oferuje kompleksowe usługi upraszczające zakupy, choć koszty mogą się różnić w porównaniu z osobnym sourcingiem wykończenia. Dla dużych lub ciągłych zamówień dedykowane relacje z wykonawcami wykończeń często zapewniają lepsze ceny i bardziej przewidywalne harmonogramy.

Gdy Twoje elementy są przycięte, zwalone i wykończone zgodnie z specyfikacją, możesz je od razu wykorzystać. Zanim jednak złożysz zamówienie, połączmy wszystko, czego się nauczyłeś, w jasny schemat decyzyjny.

Rozpoczęcie pracy nad własnym projektem metalowym

Poznałeś wiele informacji — metody cięcia, właściwości materiałów, specyfikacje grubości, wymagania dotyczące tolerancji oraz opcje wykończenia. Nadchodzi najważniejszy moment: przełożenie tej wiedzy na skuteczny projekt metalowy. Niezależnie od tego, czy zamawiasz jedną niestandardową płytę metalową do prototypu, czy planujesz ciągłe serie produkcyjne, decyzje, które podejmiesz, oraz partner, którego wybierzesz, określają końcowy wynik.

Stwórzmy spójny ramowy plan działania i przyjrzyjmy się, co odróżnia przeciętnych dostawców od wyjątkowych partnerów produkcyjnych.

Podjęcie decyzji dotyczącej niestandardowego elementu metalowego

Przed skontaktowaniem się z wytwórcami upewnij się, że rozpatrzyłeś każdy istotny punkt decyzyjny. Pominięcie któregokolwiek z tych elementów może spowodować opóźnienia, nieporozumienia lub części niespełniające Twoich wymagań.

Dobór materiału

Wybór materiału stanowi podstawę dla wszystkiego innego. Czy określiłeś już, czy Twoje zastosowanie wymaga blach ze stali nierdzewnej ze względu na odporność na korozję, aluminium w celu oszczędności masy, czy stali węglowej zapewniającej opłacalną wytrzymałość? W przypadku niestandardowych ciętych stalowych elementów podaj dokładny gatunek, a nie tylko „stal”. Pamiętaj, że właściwości materiału bezpośrednio wpływają na skuteczność dostępnych metod cięcia.

Dopasowanie metody cięcia

Dobierz technologię cięcia do typu materiału, jego grubości oraz wymagań dotyczących precyzji. Cięcie laserowe zapewnia wyjątkową jakość krawędzi dla blach cienkich i średnich. Plazma skutecznie radzi sobie z grubszymi płytami w sposób ekonomiczny. Cięcie strumieniem wody nadaje się tam, gdzie nie można dopuścić stref wpływu ciepła. Upewnienie się, że wybrana metoda jest odpowiednia dla danego materiału i grubości, pozwala uniknąć niespodzianek podczas produkcji.

Specyfikacje Grubości

Nie ważne, czy pracujesz z ciężkimi konstrukcyjnymi płytami o grubości 10 gauge, czy lekkimi panelami obudowy o grubości 22 gauge, sprawdź, czy podana grubość jest poprawna. Skorzystaj z tabel grubości dla konkretnego typu materiału – pamiętaj, że wartości gauge różnią się dla stali, aluminium i stali nierdzewnej. Grubość bezpośrednio wpływa na możliwość zastosowania danej metody cięcia oraz osiągalne tolerancje.

Wymagania tolerancyjne

Określ dopuszczalne odchyłki odpowiednie do danego zastosowania. Nieuzasadnione, zbyt wąskie tolerancje powodują wzrost kosztów bez dodania wartości funkcjonalnej. Zastrzegaj precyzyjne specyfikacje dla powierzchni współpracujących, krytycznych styków oraz zastosowań, gdzie dokładność pasowania rzeczywiście ma znaczenie. Standardowe tolerancje są wystarczające dla elementów konstrukcyjnych i części przeznaczonych do spawania.

Potrzeby wykończenia

Oceń, czy Twoje części wymagają operacji wtórnych. Czy krawędzie należy zaścierać w celu bezpiecznego użytkowania? Czy aplikacja wymaga lakierowania proszkowego, anodowania lub innych ochronnych obróbek powierzchniowych? Wskazanie wymagań dotyczących wykończenia na etapie projektowania umożliwia dokładne wyceny i realistyczne szacowanie czasów realizacji.

Współpraca z odpowiednim dostawcą

Możliwości Twojego partnera produkcyjnego bezpośrednio wpływają na sukces projektu. Zgodnie z Sytech Precision , nieodpowiedni partner może opóźnić harmonogram, zwiększyć koszty lub zagrozić zgodności z przepisami. Ocena potencjalnych dostawców pod kilkoma aspektami pozwala Ci znaleźć partnerów, a nie tylko dostawców.

Możliwości poza podstawowym cięciem

Wielu producenci oferuje standardowe usługi cięcia laserowego, spawania i gięcia. Różnica między dobrym a doskonałym zakładem polega na kompleksowości możliwości. Czy potencjalny partner może samodzielnie wykonać operacje wykańczające? Czy oferuje usługi montażowe? Zdaniem Sytech Precision, każda dodatkowa usługa, którą producent może wykonać, oszczędza czas i pieniądze oraz eliminuje konieczność koordynowania wielu dostawców.

Szukaj dostawców oferujących:

- Wiele technologii cięcia (laser, plazma, strumień wody) dla większej elastyczności

- Usuwanie zadziorów i wykańczanie krawędzi we własnym zakresie

- Malowanie proszkowe lub inne możliwości obróbki powierzchni

- Usługi montażu i integracji mechanicznej

- Wsparcie projektowe i optymalizację plików

Certyfikaty o znaczeniu

Dla branż regulowanych certyfikaty nie są opcjonalne – są niezbędne. Zgodnie z Xometry, certyfikat IATF 16949 oznacza, że organizacja spełniła wymagania dowodzące jej możliwości i zaangażowania w ograniczanie wad w produktach, co zmniejsza marnowanie zasobów i wysiłku. Chociaż projekty ogólnego przeznaczenia mogą nie wymagać dostawców certyfikowanych, zastosowania w motoryzacji, lotnictwie i medycynie często wymagają konkretnych uprawnień do zarządzania jakością.

Kluczowe certyfikaty do rozważenia:

- IATF 16949 – Niezbędny dla uczestnictwa w łańcuchu dostaw motoryzacyjnych

- ISO 9001 – Potwierdza standaryzowane systemy zarządzania jakością

- Certyfikaty UL – Wymagane dla obudów elektrycznych i komponentów krytycznych pod względem bezpieczeństwa

- AS9100 – Standardy jakości przemysłu lotniczego

Skalowalność i terminy realizacji

Niektórzy wytwórcy wyróżniają się przy prototypach, ale mają problemy z dużymi seriami produkcyjnymi. Inni sprawnie radzą sobie z produkcją seryjną, lecz nie potrafią opłacalnie realizować małych partii. Zgodnie z Sytech Precision, większe zakłady produkcyjne z zoptymalizowanymi procesami są lepiej przygotowane do zapewnienia stabilnych czasów realizacji, niezależnie od wielkości zamówienia.

Zapytaj potencjalnych dostawców o ich możliwości produkcyjne w zakresie przewidywanych objętości — zarówno obecnych potrzeb, jak i potencjalnego wzrostu. Poznaj standardowe czasy realizacji oraz sprawdź, czy istnieją opcje przyspieszone dla pilnych zamówień.

Współpraca projektowa i wsparcie DFM

Najlepsi dostawcy robią więcej niż tylko realizują Twoje rysunki — udoskonalają je. Zgodnie z Xometry, projektowanie pod kątem produkcji (DFM) dopasowuje cele projektowe do możliwości produkcyjnych, zapewniając innowacyjność prototypów oraz ich możliwość wytworzenia w rozsądnych kosztach i terminach.

Partnerzy oferujący solidne wsparcie DFM aktywnie analizują Twoje projekty, identyfikując możliwości uproszczenia produkcji, obniżenia kosztów lub poprawy trwałości. Zdaniem Sytech Precision takie spostrzeżenia mogą pomóc w obniżeniu kosztów, wzmocnieniu trwałości oraz skróceniu czasu realizacji bez kompromitowania Twoich specyfikacji.

Odpowiedni partner produkcyjny dostosowuje swoje możliwości do Twoich konkretnych wymagań — oferując technologie cięcia, certyfikaty, czasy realizacji oraz wsparcie projektowe, które przekształcają Twoje specyfikacje w udane gotowe elementy.

Podjęcie działania w związku z Twoim projektem metalowym na zamówienie

Po podjęciu decyzji i ustaleniu kryteriów dostawcy, możesz przejść do dalszych działań. Zacznij od zebrania pełnych specyfikacji — materiał, grubość, wymiary, tolerancje, ilości oraz wymagania dotyczące wykończenia. Przygotuj czyste pliki cyfrowe, jeśli przesyłasz projekty CAD. Następnie skontaktuj się z wykwalifikowanymi wytwórcami w celu uzyskania ofert, porównując nie tylko cenę, ale także możliwości, certyfikaty oraz jakość komunikacji.

Dla producentów wymagających precyzyjnych niestandardowych kształtów metalowych w trudnych warunkach eksploatacji, współpraca z dostawcami oferującymi kompleksowe wsparcie DFM i szybkie prototypowanie przyspiesza cykle rozwojowe przy jednoczesnym zachowaniu jakości. Firmy takie jak Shaoyi Metal Technology demonstrują, jak pięciodniowe szybkie prototypowanie połączone z produkcją certyfikowaną zgodnie z IATF 16949 oraz odbiorem ofert w ciągu 12 godzin zamienia blacharstwo w przewagę konkurencyjną zamiast w wąskie gardło.

Niezależnie od tego, czy zamawiasz pierwszą niestandardową płytę metalową, czy optymalizujesz istniejące łańcuch dostaw, zasady pozostają te same: dokładnie określ wymagania, dopasuj je do możliwości wykonawczych i współpracuj z zakładami obróbki, które rozumieją potrzeby Twojej branży. Mając wiedzę zawartą w tym przewodniku, jesteś dobrze przygotowany, aby z pewnością pokonywać proces cięcia metali na miarę – od pierwszego pomiaru po gotowy element.

Często zadawane pytania dotyczące cięcia metali na zamówienie

1. Ile kosztuje cięcie metalu?

Koszty cięcia metalu zwykle wahają się od 0,50 do 2 USD za cal liniowy, w zależności od typu materiału, jego grubości oraz metody cięcia. Stawki godzinowe mieszczą się zazwyczaj w przedziale od 20 do 30 USD. Cięcie laserowe jest droższe i stosowane w przypadku precyzyjnych prac, natomiast cięcie plazmowe oferuje opłacalne rozwiązanie dla grubszych płyt stalowych. Wielkość partii znacząco wpływa na cenę pojedynczego elementu – większe serie redukują koszty przygotowania rozłożone na większą liczbę części, obniżając ogólny wydatek.

2. Czy sklep z artykułami budowlanymi przetnie dla Ciebie metal?

Większość sklepów z artykułami budowlanymi oferuje podstawowe usługi cięcia rur, ale nie posiada sprzętu do precyzyjnej obróbki blach. W przypadku niestandardowych cięć metalu o dokładnych wymiarach, skomplikowanych kształtach lub wąskich tolerancjach, profesjonalne usługi cięcia laserowego, plazmowego lub wodą ścierną oferują specjalistyczne warsztaty lub usługi online, takie jak SendCutSend. Te usługi akceptują cyfrowe pliki projektowe i dostarczają elementy wykrojone zgodnie z Twoimi dokładnymi specyfikacjami.

3. Jak przyciąć kawałek metalu?

Dla cienkich blach w domu nożyce do blach są odpowiednie do cięcia prostych linii. Aby uzyskać profesjonalne rezultaty, należy przesłać swoje specyfikacje do usługi niestandardowej obróbki metalu. Przygotuj dokładne pomiary, wybierz materiał i jego grubość, stwórz rysunki z wymiarowaniami lub pliki DXF oraz określ wymagane tolerancje. Obrabiarki online oferują natychmiastowe wyceny — prześlij swoje pliki projektowe, wybierz materiał i otrzymaj precyzyjnie przycięte części już w ciągu kilku dni.

4. Jaka jest różnica między cięciem laserowym a cięciem plazmowym dla niestandardowego metalu?

Cięcie laserowe doskonale sprawdza się w przypadku skomplikowanych kształtów z tolerancjami sięgającymi ±0,005 cala, pozostawiając czyste krawędzie na cienkich i średnich materiałach o grubości poniżej 0,5 cala. Cięcie plazmowe pozwala bardziej opłacalnie przetwarzać grubsze materiały — umożliwiające cięcie stali o grubości 1 cala 3–4 razy szybciej niż inne metody — jednak pozostawia szersze szczeliny cięcia i może wymagać docierania krawędzi. Wybierz cięcie laserowe dla precyzyjnych elementów, a plazmowe — do zastosowań konstrukcyjnych ze stali.

5. Jakie materiały można ciąć na zamówienie dla projektów blacharskich?

Do najczęściej ciętych metali na zamówienie należą blachy aluminiowe do zastosowań lekkich, stal węglowa do tanich prac konstrukcyjnych, stal nierdzewna (gatunki 304 lub 316) zapewniająca odporność na korozję, stal ocynkowana zapewniająca trwałość w warunkach zewnętrznych oraz mosiądz czy miedź do zastosowań dekoracyjnych i elektrycznych. Każdy materiał inaczej reaguje na różne technologie cięcia — aluminium przetwarza się czysto za pomocą lasera lub frezowania CNC, podczas gdy gruba stal węglowa lepiej nadaje się do cięcia plazmowego.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —