Cennik usług cięcia metalu laserem: Co przedsiębiorstwa nie mówią

Czym jest cięcie metali laserem i dlaczego dominuje w nowoczesnej obróbce

Usługa cięcia metali laserem wykorzystuje skoncentrowane wiązki światła do topnienia, spalania lub odparowywania metalu z niezwykłą precyzją. Ten proces cieplny o wysokiej dokładności skupia koherentne , modulowane wiązko na punkcie o bardzo małym średnicy, generując temperatury rzędu 3000°C. Wynik? Czyste cięcie stali, aluminium, miedzi oraz innych metali bez naprężeń mechanicznych, jakie powstają przy tradycyjnych metodach cięcia.

Gdy potrzebujesz niestandardowych ciętych części metalowych o małych tolerancjach i gładkich krawędziach, ta technologia oferuje to, czego nie mogą dorównać metody mechaniczne. Skoncentrowana energia eliminuje odkształcenia termiczne i strukturalne, tworząc krawędzie wolne od zadziorów, które często nie wymagają dodatkowej obróbki wykończeniowej.

Jak cięcie laserowe przekształca surowy metal w precyzyjne elementy

Wyobraź sobie skierowanie wiązki światła tak potężnej i skoncentrowanej, że natychmiast topi stal w pełni. Dokładnie to dzieje się podczas cięcia metalu laserem. Proces zaczyna się od źródła lasera, które generuje intensywną wiązkę, a następnie komponenty optyczne skupiają ją na powierzchni przedmiotu obrabianego. Gdy wiązka dotknie metalu, szybko nagrzewa precyzyjny punkt, aż materiał całkowicie stopi się lub wyparuje.

Gazy techniczne odgrywają kluczową pomocniczą rolę w tym procesie. Tlen może być stosowany do zwiększenia prędkości cięcia na grubszych materiałach żelaznych poprzez lokalne spalanie. Azot zapewnia czystsze cięcie bez utleniania — szczególnie ważne w zastosowaniach estetycznych lub dla części wymagających późniejszego spawania czy obróbki powierzchniowej. Nowoczesne systemy CNC kontrolują każdy parametr: prędkość posuwu, moc lasera, rodzaj gazu oraz ostrość wiązki, gwarantując powtarzalną dokładność przy produkcji tysięcy elementów.

Proces cięcia i obróbki laserowej integruje się bezproblemowo z oprogramowaniem CAD/CAM. Pliki projektu bezpośrednio sterują ścieżką cięcia, minimalizując błędy ludzkie i optymalizując czasy cyklu. Ten przepływ pracy od cyfrowego do fizycznego to przyczyna, dla której technologia lazercut stała się podstawą nowoczesnych studiów projektowych metali w Nowym Jorku oraz zakładów produkcyjnych.

Nauka stojąca za skoncentrowanym światłem w obróbce metali

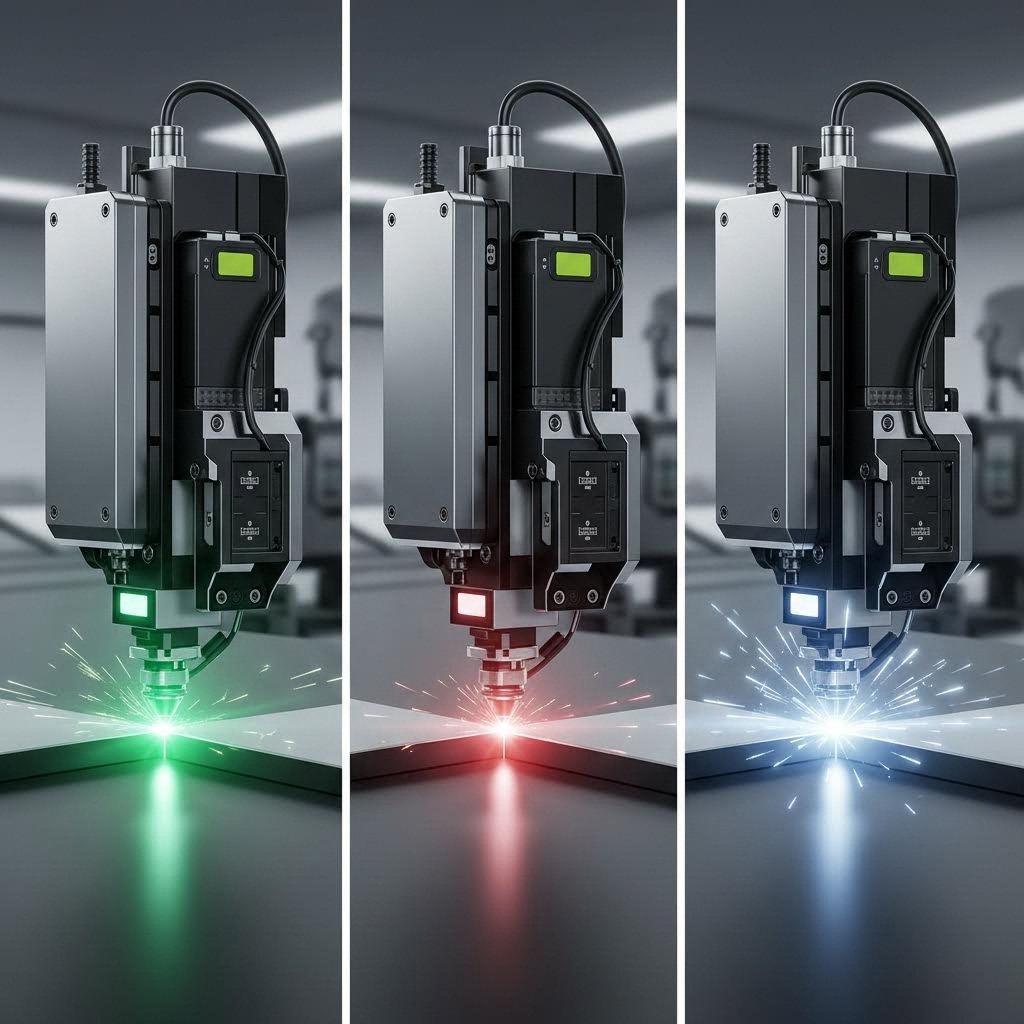

Trzy główne typy laserów napędzają dzisiejsze usługi cięcia, z których każdy charakteryzuje się innymi cechami odpowiadającymi różnym zastosowaniom:

- Lasery włókniste emitują światło o długości fali około 1,06 μm, które metale bardzo dobrze pochłaniają. Doskonale nadają się do cięcia materiałów odbijających, takich jak aluminium, miedź i mosiądz, oferując przy tym wyższą efektywność energetyczną.

- Lasery CO2 działają przy długości fali około 10,6 μm, wykorzystując mieszaninę gazów składającą się z dwutlenku węgla, azotu i helu. Zapewniają one uniwersalność w zakresie rodzajów materiałów i pozostają skuteczne w obróbce grubszych metali.

- Lasery Nd:YAG używają kryształów domieszkowanych neodymem do wytwarzania światła bliskiej podczerwieni o długości fali 1,064 μm. Te urządzenia stanowiące ciało stałe zapewniają doskonałą precyzję w zastosowaniach specjalistycznych oraz obróbce cienkich arkuszy.

Każda technologia służy konkretnym potrzebom produkcyjnym – aspekt ten dokładniej omówimy w następnej sekcji.

Nowoczesne laserowe cięcie metali osiąga tolerancje na poziomie od ±0,003" do ±0,007", umożliwiając precyzję, której tradycyjne metody cięcia mechanicznego po prostu nie mogą powielić.

To właśnie ta cecha sprawia, że przemysły od motoryzacji po lotniczy przyjęły cięcie laserowe jako standardową metodę precyzyjnej obróbki metalu. Technologia łączy w sobie szybkość, dokładność i powtarzalność w sposób, który nadal zmienia podejście producentów do wykonywania niestandardowych komponentów metalowych.

Fiber vs CO2 vs Nd YAG – porównanie technologii laserowych

Wybór odpowiedniej technologii laserowej dla Twojego projektu to nie tylko decyzja techniczna — ma bezpośredni wpływ na koszty, czas realizacji oraz jakość elementów. Większość warsztatów nie wyjaśnia, dlaczego zaleca jeden typ lasera zamiast innego, ale zrozumienie tych różnic daje Ci przewagę podczas żądania ofert i oceny usług cnc cięcia laserowego.

Każdy typ lasera działa na innej długości fali, a oto dlaczego to jest ważne: metale pochłaniają energię świetlną w różny sposób w zależności od długości fali padającej na ich powierzchnię. Długość fali, którą miedź odbija, może być dokładnie tą, którą aluminium wydajnie pochłania. Ta właściwość fizyczna decyduje o tym, który laser najlepiej tnie dany materiał — a co za tym idzie, wpływa na cenę za sztukę.

Laser włóknowy vs laser CO2 w projektach z blachy

Lasery włókowe mają zrewolucjonizowały cięcie stali laserem przez ostatnie dwa dziesięciolecia. Działając przy długości fali 1064 nm, dostarczają energię, którą metale wchłaniają wyjątkowo dobrze. Rezultat? Wyższe prędkości cięcia, niższe zużycie energii i obniżone koszty eksploatacji, które warsztaty mogą przekazać klientom.

Gdy pracujesz z cienkim lub średniej grubości blachą — np. blachą ciętą laserem o grubości poniżej 2,5 cm — technologia włókniona zazwyczaj sprawdza się lepiej niż alternatywy. Te systemy osiągają sprawność energetyczną do 50%, w porównaniu do około 10–20% dla laserów CO2. Ta wyższa sprawność przekłada się na istotne różnice w kosztach przy dużych seriach produkcji.

Laserы włóknowe świetnie radzą sobie również z metalami odbijającymi, które tradycyjnie stanowiły wyzwanie dla starszych technologii. Aluminium, mosiądz i miedź — materiały, które kiedyś utrudniały cięcie — są dziś bezproblemowo obrabiane za pomocą nowoczesnych systemów włóknowych. Krótsza długość fali przenika powierzchnie odbijające, od których fale o większej długości się tylko odbijają.

Lazery CO2, pracujące przy długości fali 10 600 nm, pozostają podstawowym rozwiązaniem w przypadku grubszych materiałów oraz warsztatów przetwarzających różnorodne materiały. Ich dłuższa fala świetnie radzi sobie z grubymi płytami stalowymi, zapewniając wyjątkowo gładkie krawędzie. W projektach cięcia blach laserem, gdzie wymagane są krawędzie o lustrzanym wykończeniu na grubej stali węglowej, technologia CO2 wciąż oferuje pewne zalety.

Te systemy gazowe radzą sobie również z niemetalicznymi materiałami, których nie można przetwarzać laserami światłowodowymi – takimi jak drewno, akrystal, szkło i plastik. Warsztaty oferujące szeroki zakres możliwości przetwarzania materiałów często posiadają obie technologie, aby lepiej sprostać potrzebom klientów.

Dopasowanie technologii laserowej do wymagań dotyczących materiałów

Lasery Nd:YAG zajmują specjalistyczną niszę na rynku cnc do cięcia metali. Wykorzystując domieszkowane neodymem kryształy, generują impulsowe wiązki o długości fali 1064 nm – tej samej co lasery światłowodowe, lecz o odmiennych cechach. Działanie impulsowe umożliwia precyzyjną kontrolę dostarczania energii, co czyni te systemy idealnym wyborem w zastosowaniach wymagających wyjątkowej szczegółowości lub minimalnych stref wpływu cieplnego.

Jednak technologia Nd:YAG wiąże się z pewnymi kompromisami. Jakość wiązki, mierzona wartością M², zawiera się typowo w zakresie 1,2 (doskonała) dla Nd:YAG, podczas gdy dla laserów światłowodowych wynosi od 1,6 do 1,7. Lepsza jakość wiązki pozwala uzyskać mniejsze rozmiary plamki i wyższą gęstość mocy w punkcie cięcia. W przypadku znakowania powierzchni krzywoliniowych lub prac wymagających bardzo drobnych detali ta różnica ma znaczenie.

Mimo to, lasery światłowodowe w dużej mierze wyparły Nd:YAG w zastosowaniach ogólnego cięcia metali. Powody są praktyczne: systemy światłowodowe wymagają minimalnej konserwacji, oferują dłuższy średni czas między awariami (30 000–50 000 godzin w porównaniu do 10 000–20 000 godzin dla Nd:YAG) oraz rozpoczynają cięcie natychmiast, bez okresu rozgrzewania. Dla większości projektów laserowego cięcia, te zalety eksploatacyjne przeważają nad różnicą jakości wiązki.

Jak więc dopasować technologię do konkretnego projektu? Weź pod uwagę następujące czynniki:

- Rodzaj materiału: Metale odbijające, takie jak miedź i mosiądz, lepiej obrabiać laserem światłowodowym; grube stalowe mogą korzystać z CO2

- Wymagania dotyczące grubości: Cienkie blachy poniżej 0,5 cala najszybciej przetwarza się na laserze światłowodowym; ultra-grube płyty mogą wymagać mocy CO2

- Oczekiwania dotyczące jakości krawędzi: CO2 często zapewnia gładniejsze krawędzie na grubych materiałach; laser światłowodowy świetnie sprawdza się na cienkich materiałach

- Wielkość produkcji i budżet: Niższe koszty eksploatacji lasera światłowodowego korzystnie wpływają na serie produkcyjne o dużej wielkości

| Specyfikacja | Laser Włókienkowy | Co2 laser | Laser Nd:YAG |

|---|---|---|---|

| Długość fali | 1064 nm | 10 600 nm | 1064 nm |

| Najlepsze materiały | Stal, aluminium, miedź, mosiądz, tytan | Gruba stal, niemetale, materiały mieszane | Precyzyjne znakowanie metali, cienkie blachy |

| Typowy zakres grubości | 0,5 mm – 25 mm (metale) | 0,5 mm – 30+ mm (różni się w zależności od mocy) | 0,1 mm – 6 mm |

| Prędkość Cięcia | Najszybszy przy cienkich metalach | Umiarkowany; doskonale sprawdza się przy grubszych materiałach | Wolniejszy; praca impulsowa |

| Precyzja (typowy tolerancja) | ±0,003 cala – ±0,005 cala | ±0,004 cala – ±0,007 cala | ±0,003 cala – ±0,005 cala |

| Efektywność energetyczna | Do 50% | 10 – 20% | ~1.3% |

| Wymogi w zakresie utrzymania | Niski; brak optyki do regulacji | Wysoki; wymagana wymiana rurek gazowych | Umiarkowany; potrzebna wymiana diody |

| MTBF (Godziny) | 30 000 – 50 000 | Zależy od komponentu | 10 000 – 20 000 |

| Typowe zastosowania | Części samochodowe, obudowy, uchwyty, refleksyjne elementy metalowe | Reklamy, grube konstrukcje stalowe, warsztaty wielomateriałowe | Urządzenia medyczne, elektronika, precyzyjne komponenty |

Kiedy prosisz o wycenę usług cięcia laserowego CNC, zapytaj, jakiej technologii zamierzają użyć dla Twojego konkretnego materiału i grubości. Warsztat rekomendujący CO2 do cienkich blach aluminiowych może korzystać ze starszego sprzętu – albo może mieć konkretne powody jakościowe. W każdym razie zrozumienie tych różnic pomaga ocenić, czy ich rekomendacja służy Twojemu projektowi, czy jedynie dostępności ich sprzętu.

Wybrane materiały ostatecznie decydują o tym, która technologia laserowa zapewni optymalne wyniki — a kompatybilność materiałów wiąże się z większą liczbą czynników niż tylko długość fali.

Materiały kompatybilne z usługami cięcia metali laserem

Nie każdy metal zachowuje się w taki sam sposób pod wpływem wiązki laserowej. Niektóre materiały wykazują wysoką absorpcję energii i pozwalają na łatwe cięcie. Inne odbijają energię bezpośrednio z powrotem do głowicy tnącej, co powoduje problemy z wydajnością oraz potencjalne uszkodzenie sprzętu. Zrozumienie tych różnic pomaga w wyborze odpowiedniego materiału dla danego projektu — a także pozwala uniknąć kosztownych niespodzianek, gdy oferty okazują się droższe niż się spodziewano.

Właściwości materiałów mają bezpośredni wpływ na parametry cięcia, prędkość przetwarzania oraz jakość końcowego produktu. Odblaskowość, przewodność cieplna i skłonność do utleniania odgrywają kluczową rolę w określeniu, jak będzie wyglądał laserowo cięty arkusz ze stali lub niestandardowy element ze stali nierdzewnej wykonany metodą laserową.

Parametry cięcia stali i stali nierdzewnej

Stal pozostaje najbardziej powszechnie przetwarzanym materiałem w każdej usłudze cięcia metali laserem , i to z dobrą przyczyną. Stal węglowa wyjątkowo dobrze pochłania energię laserową, co czyni ją najłatwiejszym i najbardziej opłacalnym metalem do cięcia. Zawartość żelaza łatwo pochłania falę o długości 1064 nm z laserów światłowodowych, umożliwiając szybkie prędkości przetwarzania i czyste krawędzie.

Oto, co należy wiedzieć o każdym typie stali:

- Stal węglowa: Cięcie czyste od grubości 0,5 mm do 25+ mm. Cięcie z użyciem tlenu przyspiesza proces na grubszych płytach poprzez lokalne spalanie. Można się spodziewać doskonałej jakości krawędzi przy minimalnej wymaganej obróbce końcowej. To zazwyczaj najbardziej opłacalna opcja dla elementów konstrukcyjnych i wsporników.

- Z stali nierdzewnej: Wymaga gazu pomocniczego w postaci azotu, aby zapobiec utlenianiu, które mogłoby zabarwić krawędzie cięcia. Usługa cięcia stali nierdzewnej laserem przetwarza zazwyczaj materiały o grubości od 0,5 mm do 20 mm, choć dokładne możliwości zależą od wyposażenia. Zawartość chromu powoduje nieco inne właściwości pochłaniania niż w stali węglowej, często wymagając dostrojenia parametrów dla uzyskania optymalnych wyników.

- Stal galwanizowana: Powłoka cynkowa odparowuje podczas cięcia, co może wpływać na jakość krawędzi i powodować wydzielanie się dymów wymagających odpowiedniej wentylacji. Większość warsztatów bez problemu obrabia materiał ocynkowany o grubości do 6-8 mm, choć warstwa cynku może powodować nieznaczną chropowatość krawędzi w porównaniu ze stalą niepokrytą.

W przypadku niestandardowych projektów z blachy nierdzewnej ciętej laserowo, wymagających estetycznych wykończeń – np. paneli architektonicznych lub sprzętu gastronomicznego – należy określić cięcie azotem, aby zachować jasną, wolną od tlenków krawędź. Cięcie tlenem jest szybsze, ale pozostawia ciemniejszą krawędź, która może wymagać dodatkowego wykończenia.

Praca z metalami odbijającymi światło, takimi jak aluminium i miedź

Metale odbijające światło stwarzają unikalne wyzwania, które bezpośrednio wpływają na koszty i harmonogram realizacji projektu. Aluminium, miedź oraz mosiądz charakteryzują się gładkimi powierzchniami i wysoką przewodnością cieplną, co komplikuje proces cięcia na dwa kluczowe sposoby.

Po pierwsze, materiały te odbijają znaczną część energii laserowej z powrotem w kierunku głowicy tnącej. To odbicie wsteczne zmniejsza wydajność cięcia i może uszkodzić komponenty optyczne, jeśli maszyna nie jest odpowiednio chroniona. Nowoczesne systemy laserowe z włókna są wyposażone w monitorowanie odbić wstecznych oraz funkcję automatycznego wyłączania, aby bezpiecznie radzić sobie z takimi materiałami.

Po drugie, metale odbijające ciepło szybko rozpraszają je poza strefę cięcia. Miedź i aluminium odprowadzają energię termiczną tak szybko, że uzyskanie stabilnego przebicia staje się trudne. Jakie jest rozwiązanie? Tryb cięcia impulsowego dostarcza energię w krótkich, kontrolowanych impulsach zamiast ciągłych fal, umożliwiając kontrolowane topnienie bez nadmiernego odbijania.

- Stopy aluminium: Usługa cięcia laserowego aluminium zazwyczaj obejmuje grubości od 0,5 mm do 12 mm dla większości popularnych stopów. Stopnie 6061 i 5052 dają bardziej przewidywalne rezultaty niż czyste aluminium. Przygotowanie powierzchni ma duże znaczenie — przed cięciem należy usunąć olej, utlenienie i wilgoć, aby poprawić absorpcję energii i zmniejszyć odbijanie.

- Miedź: Jeden z najtrudniejszych materiałów ze względu na ekstremalną odbijalność i przewodność cieplną. Dla większości systemów laserowych włóknowych należy spodziewać się ograniczeń grubości do około 6 mm. Przetwarzanie wstępne za pomocą czarnej farby lub powłok powierzchniowych może poprawić absorpcję, jednak wiąże się to z dodatkowymi etapami technologicznymi.

- Miedziana: Łatwiejszy do obróbki niż miedź czysta, ze względu na zawartość cynku, która zmienia właściwości powierzchni. Większość zakładów skutecznie przetwarza mosiądz o grubości do 8 mm. Użycie azotu jako gazu wspomagającego zapewnia najczystsze krawędzie bez przebarwień.

- Tytan: Wymaga osłony gazem obojętnym (argon lub hel) w celu zapobiegania utlenianiu i kruchości. Niestandardowe części metalowe z tytanu wykrawane laserowo wymagają precyzyjnej kontroli parametrów ze względu na reaktywną naturę materiału w podwyższonych temperaturach. Typiczny zakres grubości wynosi od 0,5 mm do 6 mm, w zależności od możliwości sprzętu.

W przypadku żądań ofert dotyczących materiałów odbijających spodziewaj się wyższej ceny za sztukę niż w porównywalnych projektach ze stali. Specjalistyczne parametry, wolniejsze prędkości cięcia oraz dodatkowy zużycie sprzętu wpływają na koszty.

Stan powierzchni bezpośrednio wpływa na jakość cięcia metali odbijających. Usuń zanieczyszczenia, takie jak olej, utlenienie, powłoki foliowe i wilgoć, przed obróbką — czysta powierzchnia poprawia absorpcję lasera i zmniejsza ryzyko odbić wstecznych.

Zrozumienie, w jaki sposób wybrany materiał oddziałuje z technologią cięcia laserowego, to tylko połowa sukcesu. Twoje pliki projektowe również muszą spełniać określone wymagania, aby zapewnić przekształcenie tych materiałów w precyzyjne elementy, których potrzebujesz.

Wymagania dotyczące plików projektowych i najlepsze praktyki przygotowania

Twój plik projektowy może zadecydować o powodzeniu lub niepowodzeniu projektu cięcia laserowego. Przesłanie niewłaściwego formatu wiąże się z opóźnieniami, ponieważ warsztat poprosi o wprowadzenie poprawek. Umieszczenie detali zbyt małych dla danej grubości materiału skutkuje otrzymaniem elementów niezgodnych z oczekiwaniami. Niemniej większość dostawców usług cięcia laserowego niemal wcale nie wyjaśnia, czego naprawdę oczekują od plików — pozostawiając Cię w niepewności aż do pojawienia się problemów.

Prawda jest taka, że prawidłowe przygotowanie pliku bezpośrednio wpływa na wycenę, czas realizacji oraz końcową jakość elementów. Zrozumienie tych wymagań przed przesłaniem pliku pozwala zaoszczędzić nerwy i pieniądze w każdym projekcie cięcia metalu laserem.

Formaty plików i wymagania dotyczące grafiki wektorowej dla cięcia laserowego

Maszyny do cięcia laserowego odczytują pliki wektorowe, a nie fotografie ani obrazy oparte na pikselach. Dlaczego ta różnica jest tak istotna? Grafika wektorowa definiuje kształty za pomocą wyrażeń matematycznych, a nie pojedynczych pikseli. Gdy powiększasz obraz wektorowy, zachowuje on ostre, precyzyjne krawędzie w dowolnej skali. Obrazy map bitowych, przeciwnie, stają się rozmyte i pikselowane po powiększeniu.

Ta precyzja matematyczna bezpośrednio przekłada się na dokładność cięcia. Laser dokładnie podąża po ścieżkach wektorowych zgodnie z definicją, tworząc elementy odpowiadające specyfikacjom projektu. Wysłanie pliku mapy bitowej wymaga najpierw jego przekonwertowania do formatu wektorowego – proces ten może wprowadzić błędy i wydłużyć czas realizacji zamówienia.

Oto formaty plików akceptowane przez większość warsztatów specjalizujących się w cięciu metali:

- DXF (Drawing Exchange Format): Standard przemysłowy dla plików CAD. Uniwersalnie kompatybilny z różnymi platformami oprogramowania do cięcia, zapewniający precyzyjne dane wymiarowe.

- DWG (AutoCAD Drawing): Natywny format AutoCAD oferujący doskonałą dokładność. Niektóre zakłady preferują format DXF ze względu na szerszą kompatybilność.

- AI (Adobe Illustrator): Popularne wśród projektantów i artystów. Upewnij się, że cały tekst został przekonwertowany na obwiednie przed wysłaniem.

- SVG (Scalable Vector Graphics): Wektorowy format zoptymalizowany dla sieci Web, dobrze sprawdzający się w przypadku prostszych projektów. Zweryfikuj, czy oprogramowanie eksportuje czyste ścieżki bez niepotrzebnych węzłów.

Pracujesz z rastrowym obrazem, takim jak JPEG lub PNG? Darmowe narzędzia, takie jak Inkscape mogą wykonywać śledzenie obrazów bitmapowych i konwertować je do formatu wektorowego. Zawsze jednak sprawdź wymiary po konwersji — proces śledzenia może powodować niewielkie błędy skalowania, które mogą prowadzić do dużych problemów w gotowych elementach.

Unikanie typowych błędów projektowych opóźniających realizację projektów

Nawet doświadczeni inżynierowie przesyłają pliki z ustawkami, które opóźniają produkcję. Zrozumienie tych powszechnych pułapek pozwala uniknąć cykli korekt, które przesuwają terminy dostawy.

Niewystarczające nadmiary cięcia (kerf allowance) mieści się wśród najczęstszych problemów. Wycięcie — szerokość materiału usuniętego podczas cięcia — zwykle zawiera się w przedziale od 0,1 mm do 1,0 mm, w zależności od typu materiału, jego grubości oraz parametrów lasera. Projekt musi uwzględniać tę utratę materiału, w przeciwnym razie elementy będą zbyt małe. Większość oprogramowania do cięcia może automatycznie przesuwać ścieżki w celu kompensacji, jednak należy rozumieć, czy podane wymiary odpowiadają końcowemu rozmiarowi elementu, czy środkowej linii ścieżki cięcia.

Elementy mniejsze niż grubość materiału powodują problemy jakościowe, których żadna ilość mocy laserowej nie jest w stanie rozwiązać. Powszechna zasada: unikaj projektowania elementów mniejszych niż grubość ciętego materiału. Próba wywiercenia otworu o średnicy 8 mm w stali o grubości 10 mm zazwyczaj skutkuje niską jakością krawędzi i niedokładnościami wymiarowymi. Ta sama zasada dotyczy wąskich szczelin, cienkich mostków oraz skomplikowanych detali wewnętrznych.

Błędy obsługi tekstu zaskakuje wielu projektantów. Jeśli tekst w pliku pozostaje edytowalny zamiast być przekonwertowany do konturów lub kształtów, oprogramowanie do cięcia może zastosować inne czcionki lub całkowicie nieprawidłowo zinterpretować znaki. W programie Illustrator oznacza to „konwersję do konturów”. W oprogramowaniu CAD może być konieczne „rozbicie” lub „rozwinięcie” elementów tekstowych. Najedź kursorem na dowolny tekst w projekcie — jeśli nadal jest edytowalny, wymaga on konwersji przed wysłaniem.

Nieobsługiwane wycięcia wewnętrzne powodują powstawanie elementów, które dosłownie rozpadają się podczas cięcia. Jeśli projekt zawiera kształty wewnętrzne niepołączone z główną częścią, te fragmenty przepadną przez stół tnący i nie zostaną zachowane. Należy je przesłać jako osobne części lub dodać małe mostki (zatrzaski) łączące je z głównym elementem, które można usunąć po zakończeniu cięcia.

Lista kontrolna przygotowania projektu dla niestandardowego laserowego cięcia blach

Przed przesłaniem plików do dostawcy usług cięcia laserowego blach należy wykonać następujące kroki przygotowawcze:

- Sprawdź format pliku: Wyeksportuj projekt w formacie DXF, DWG, AI lub SVG. Unikaj całkowicie formatów rastrowych lub prześledź i zweryfikuj wymiary, jeśli konwersja jest konieczna.

- Przekonwertuj cały tekst na obwiednie: Wyeliminuj edytowalne pola tekstowe, konwertując je na kształty lub ścieżki. Zapobiega to problemom z zastępowaniem czcionek podczas przetwarzania.

- Sprawdź minimalne rozmiary elementów: Upewnij się, że żadne wewnętrzne elementy (otwory, szczeliny, wycięcia) nie są mniejsze niż grubość Twojego materiału. Dla cienkich blach metalowych poniżej 3 mm minimalne średnice otworów zazwyczaj wynoszą około 1,5–2 mm.

- Sprawdź odstępy między cięciami: Blisko położone ścieżki cięcia mogą powodować wyginanie, topnienie lub odparowanie materiału między cięciami — szczególnie w materiałach o niskiej temperaturze topnienia. Zachowaj odstęp co najmniej 1,5-krotności grubości materiału między sąsiednimi liniami cięcia.

- Zadbaj o szerokość cięcia (kerf width): Ustal, czy Twoje wymiary odnoszą się do końcowego rozmiaru detalu czy do ścieżki cięcia. Jasno przekaż tę informację dostawcy usługi lub zastosuj odpowiednie przesunięcia przed wysłaniem.

- Wyeliminuj niepodparte wycięcia: Dodaj mostki do wszelkich kształtów wewnętrznych, które mogłyby się odłączyć podczas cięcia. Zaplanuj usunięcie mostków w etapie końcowym.

- Optymalizuj efektywność rozmieszczenia: Jeśli przesyłasz wiele części, rozważ sposób, w jaki mogą być one ułożone na arkuszu materiału. Efektywne rozmieszczenie zmniejsza odpady materiałowe i może obniżyć koszt pojedynczej części w projektach cięcia blachy metali.

- Drukuj w skali 100%: Przed wysłaniem wydrukuj swój projekt w rzeczywistych wymiarach i fizycznie zmierz kluczowe wymiary. Ten prosty krok pozwala wykryć błędy skalowania, które często uciekają uwadze podczas digitalnej kontroli.

- Usuń zduplikowane linie: Pokrywające się lub zduplikowane ścieżki cięcia powodują, że laser dwukrotnie przebiega tę samą linię, co marnuje czas i może pogorszyć jakość krawędzi.

- Określ materiał i grubość: Dołącz czytelne informacje o zamierzonej nazwie materiału i jego grubości. Różne materiały wymagają różnych ustawień parametrów, a te dane powinny towarzyszyć plikom projektu.

Używanie standardowych grubości materiałów to jedna z najprostszych metod optymalizacji procesu cięcia laserowego. Niestandardowe grubości często wymagają specjalnej kalibracji lub pozyskania materiału, co może znacznie wydłużyć czas realizacji i zwiększyć koszty.

Poświęcenie czasu na poprawne przygotowanie plików na wstępie eliminuje cykle poprawek, które frustrują zarówno Ciebie, jak i warsztat. Czysty, prawidłowo sformatowany plik projektowy przechodzi bezpośrednio do produkcji — przekładając się bezpośrednio na szybszą dostawę i dokładniejsze wyceny.

Gdy pliki projektowe są odpowiednio przygotowane, zrozumienie kolejnych kroków — od wniosku o wycenę po gotowe elementy — pomaga ustalić realistyczne oczekiwania i wyselekcjonować wysokiej jakości dostawców.

Kompletny proces cięcia laserowego — od pliku do gotowego elementu

Większość usług cięcia laserowego metalu traktuje swój proces produkcyjny jak czarną skrzynkę. Przesyłasz pliki, czekasz nieokreślony czas, a w końcu docierają części. Ta nieprzejrzystość prowadzi do niepewności — a niepewność często oznacza, że płacisz więcej niż trzeba lub akceptujesz dłuższe terminy realizacji niż to konieczne.

Zrozumienie dokładnie tego, co dzieje się między zapytaniem ofertowym a końcową dostawą, pozwala zoptymalizować Twoje projekty, ustalić realistyczne harmonogramy i ocenić, czy dostawca rzeczywiście spełnia swoje obietnice. Oto kompletny proces, według którego działają wysokiej jakości usługi cięcia laserowego.

Od zapytania ofertowego po gotowe części

Droga od pliku projektowego do gotowego elementu przebiega według przewidywalnej sekwencji — choć szybkość i precyzja każdego etapu różnią się znacznie w zależności od dostawcy. Dobrze zorganizowane przedsiębiorstwo zajmujące się cięciem laserowym może przejść od pierwszego kontaktu do wysyłki części już w ciągu 24 godzin dla standardowych zamówień, podczas gdy mniej efektywne operacje mogą potrzebować tygodni na identyczne projekty.

- Wysłanie zapytania ofertowego: Przesyłasz plik CAD (DXF, DWG, STEP lub IGES) wraz z wymaganiami dotyczącymi materiału i ilości. Zaawansowane systemy wyceny automatycznie analizują geometrię Twojego pliku, obliczając długość ścieżki cięcia, zapotrzebowanie na materiał oraz szacowany czas przetwarzania. Zgodnie z informacjami firmy Wuxi Lead Precision Machinery , nowoczesne platformy natychmiastowej wyceny zestawiają przesłane pliki z aktualnymi możliwościami maszyn oraz danymi historycznymi procesów — oceniając takie czynniki jak kompensacja szerokości cięcia czy potencjalne ryzyko wyginania elementu na podstawie jego geometrii.

- Przegląd projektu i opinia DFM: Zanim rozpocznie się cięcie, doświadczeni inżynierowie sprawdzają Twój plik pod kątem możliwości produkcji. Sprawdzają specyfikacje tolerancji, identyfikują cechy, które mogą powodować problemy jakościowe, oraz zaznaczają potencjalne problemy, takie jak niewystarczająca odległość między cięciami lub niepodparte geometrie wewnętrzne. Dostawcy wysokiej jakości udzielają konkretnych informacji zwrotnych w ciągu kilku godzin — a nie automatycznych zastrzeżeń. Ta analiza przygotowania projektu do produkcji zapobiega kosztownym pracom poprawkowym w późniejszym etapie.

- Wybór i pozyskanie materiałów: Wybrany materiał jest pobierany ze stanu magazynowego lub zamawiany, jeśli wymagane są stopy specjalne. Usługi cięcia metali posiadają duże zapasy powszechnie stosowanych materiałów — stali węglowej, stali nierdzewnej, aluminium oraz stopów specjalnych — eliminując opóźnienia związane z zaopatrzeniem. Certyfikaty materiałów są weryfikowane pod kątem spełniania Twoich wymagań, co jest szczególnie istotne w zastosowaniach lotniczych lub medycznych.

- Generowanie programu cięcia: Twój plik projektowy jest rozmieszczany w programie cięcia, który optymalizuje wykorzystanie materiału. Oprogramowanie efektywnie układa wiele elementów na arkuszu, minimalizując odpady przy zachowaniu wymaganego odstępu między cięciami. Program zawiera wszystkie parametry laserowe: ustawienia mocy, prędkości posuwu, rodzaj gazu oraz odległość ogniskową, dokładnie dostosowane do Twojego materiału i jego grubości.

- Operacja cięcia laserowego: Zaprogramowany plik steruje głowicami cięcia z kontrolą numeryczną (CNC) wzdłuż materiału. Nowoczesne systemy laserowe z włókna z adaptacyjną kontrolą ogniskowania i monitorowaniem w czasie rzeczywistym zapewniają dokładność na poziomie mikronów przy dużej wydajności. Automatyczna obsługa materiałów gwarantuje spójne pozycjonowanie, a zintegrowane odprowadzanie dymów utrzymuje przejrzystość optyczną podczas całego procesu cięcia.

- Kontrola jakości: Każda seria produkcyjna podlega weryfikacji wymiarowej. Kluczowe komponenty są sprawdzane za pomocą maszyny pomiarowej współrzędnościowej (CMM) w celu pełnej trójwymiarowej weryfikacji cech geometrycznych. Próbki losowe są kontrolowane co godzinę w trakcie produkcji, a niestandardowe elementy są natychmiast izolowane. Raporty inspekcji pierwszego egzemplarza towarzyszą przesyłkom w projektach wymagających dokumentacji śledzenia.

- Wykończenie i operacje wtórne: W zależności od wymagań, części mogą przejść do faz usuwania zadziorów, gięcia, gwintowania, spawania lub powierzchniowych metod obróbki, takich jak lakierowanie proszkowe lub anodowanie. Każda dodatkowa operacja wydłuża czas przetwarzania, ale dostarcza komponenty gotowe do użytku.

- Opakowanie i dostawa: Gotowe elementy są pakowane w celu ochrony podczas transportu. Standardowe zamówienia z efektywnych usług cięcia metalu laserem są zazwyczaj wysyłane w ciągu 2-4 dni roboczych od otrzymania gotowych plików do cięcia, zgodnie z Opublikowanymi czasami realizacji SendCutSend .

Co dzieje się podczas procesu cięcia

Rzeczywista operacja cięcia wiąże się z większą złożonością niż po prostu nanoszenie projektu za pomocą wiązki laserowej. Zrozumienie tych szczegółów pomaga docenić, dlaczego pewne decyzje projektowe wpływają na cenę i jakość.

Gdy rozpoczyna się cięcie, głowica laserowa ustawia się nad materiałem, a wiązka przebija go w wyznaczonym punkcie początkowym. W przypadku grubszych materiałów przebicie trwa dłużej i generuje więcej ciepła niż kolejne ruchy cięcia. Optymalne rozmieszczenie (nesting) umieszcza punkty przebicia w obszarach odpadów, o ile to możliwe, zapobiegając śladom cieplnym na powierzchni gotowych elementów.

Gdy głowica przemieszcza się po ścieżce projektu, gaz pomocniczy przepływa współosiowo z wiązką. Tlen przyspiesza cięcie stali węglowej poprzez lokalne spalanie. Azot zapewnia krawędzie wolne od tlenków, co jest niezbędne przy spawaniu stali nierdzewnej lub dla widocznych powierzchni. Wybór gazu pomocniczego ma bezpośredni wpływ na jakość krawędzi, prędkość cięcia oraz końcowy wygląd.

Podczas całej operacji czujniki monitorują występowanie anomalii. Detekcja odbicia wstecznego chroni komponenty optyczne podczas cięcia odbijających metali. Kalibracja mocy odbywa się w czasie rzeczywistym, aby zapewnić stałą dostawę energii. Kontrola statystyczna procesu śledzi dokładność wymiarową w trakcie produkcji, uruchamiając ponowną kalibrację przed tym, jak dryft wpłynie na jakość części.

Czynniki wpływające na czas realizacji

Kilka zmiennych wpływa na szybkość, z jaką Twoje elementy przechodzą od oferty do dostawy:

- Gotowość plików: Pliki gotowe do cięcia, bez problemów z możliwością wytwarzania, są przetwarzane natychmiast. Pliki wymagające cykli korekt dodają dni do harmonogramu.

- Dostępność materiałów: Typowe materiały są wysyłane ze stanu magazynowego. Stopy specjalne lub niestandardowe grubości mogą wymagać czasu na pozyskanie.

- Złożoność zamówienia: Proste płaskie elementy są przetwarzane szybciej niż projekty wymagające wielu dodatkowych operacji.

- Ilość: Większe serie produkcyjne wymagają więcej czasu maszynowego, jednak koszt pojedynczego elementu zwykle maleje wraz z wielkością serii.

- Aktualna dostępność maszyn: Obciążenie maszyn w czasie rzeczywistym wpływa na harmonogramowanie. Dostawcy jakości synchronizują swoje systemy ERP, aby podawać czasy realizacji odpowiadające rzeczywistej dostępności — a nie optymistycznym średnim wartościom.

W przypadku pilnych prototypów niektórzy dostawcy oferują termin realizacji w ciągu 72 godzin przy przyspieszonym przebiegu procesu. Standardowe serie produkcyjne są zazwyczaj kończone w ciągu 5 dni roboczych dla ilości dochodzących do kilku tysięcy sztuk. Dodanie operacji końcowych, takich jak gięcie, gwintowanie lub lakierowanie proszkowe, wydłuża te terminy proporcjonalnie.

Zrozumienie tego procesu pozwala poprawnie przygotować pliki, ustalić realistyczne oczekiwania wobec interesariuszy oraz wyłonić dostawców rzeczywiście kontrolujących swoje procesy. Kolejny kluczowy czynnik — cenę — kształtują decyzje podejmowane przez Ciebie na każdym etapie tej drogi.

Zrozumienie cen i czynników kosztów cięcia laserowego

Oto co frustruje większość klientów w kwestii cen usług cięcia laserowego metalu: brak przejrzystości. Zlecasz wycenę, otrzymujesz kwotę i nie masz pojęcia, czy jest ona konkurencyjna, ani co faktycznie wpływa na koszt. Niektóre zakłady cenią za centymetr kwadratowy. Inne oferują stawkę godzinową. Kilka nawet nie wyjaśnia metodyki wyceny.

Rzeczywistość? Prawie każdy dostawca używa podobnego, podstawowego wzoru, jednak różni się sposobem obliczania danych wejściowych. Zrozumienie tych czynników wpływających na koszty daje Ci kontrolę — pomaga optymalizować projekty, mądrze porównywać oferty i unikać płacenia wyższych cen za standardowe usługi. Niezależnie od tego, czy szukasz miejsca, gdzie można przyciąć metal na jednorazowy prototyp, czy pozyskujesz usługę cięcia stali laserem na serie produkcyjne, te zasady mają uniwersalne zastosowanie.

Główne czynniki wpływające na koszty cięcia laserowego

Zapomnij o mylnym przekonaniu, że ceny zależą przede wszystkim od powierzchni materiału. Zgodnie z Przewodnikiem cenowym Fortune Laser , najważniejszym czynnikiem wpływającym na Twój koszt jest czas pracy maszyny — a nie metraż kwadratowy Twojego arkusza. Prosty prostokątny wspornik i skomplikowana dekoracyjna płytka wykonane z identycznego materiału mogą mieć diametralnie różne ceny, ponieważ jedna z nich wymaga znacznie dłuższego czasu cięcia niż druga.

Standardowy wzór cenowy przedstawia się następująco:

Cena końcowa = (Koszty materiałów + Koszty zmienne + Koszty stałe) × (1 + Marża zysku)

Każdy składnik ma inne znaczenie w zależności od konkretnego projektu:

- Typ i koszt materiału: Ceny surowców różnią się znacząco. Płyta MDF kosztuje ułamek cenę stali nierdzewnej; tytan klasy lotniczej kosztuje wielokrotnie więcej niż stal węglowa. Podstawowa cena materiału obejmuje nie tylko gotowe elementy, ale także odpady powstające podczas cięcia.

- Grubość materiału: Ten czynnik wpływa na koszt wykładniczo, a nie liniowo. Podwojenie grubości może spowodować więcej niż dwukrotne wydłużenie czasu cięcia, ponieważ laser musi poruszać się znacznie wolniej, aby przebić materiał czysto. Przecięcie płyty ze stali o grubości 6 mm może zająć trzy razy dłużej niż materiału o grubości 3 mm — nie dwa razy dłużej.

- Długość cięcia (obwód): Każdy milimetr, który przebywa laser, zwiększa czas pracy maszyny. Złożone geometrie o dużych obwodach są droższe niż proste kształty, nawet gdy powierzchnia materiału pozostaje taka sama. Intrygujące wzory filigranowe mogą kosztować kilkakrotnie więcej niż podstawowe prostokątne wycięcia.

- Liczba przebicia: Za każdym razem, gdy laser rozpoczyna nowe cięcie, musi najpierw przebić materiał. Projekt zawierający 50 małych otworów generuje 50 cykli przebijania — każdy z nich zwiększa czas i koszt. Scalanie drobnych elementów lub zmniejszanie liczby otworów bezpośrednio obniża cenę.

- Wymagania dotyczące tolerancji: Określanie tolerancji ciasniejszych niż to konieczne funkcjonalnie znacznie podnosi koszty. Utrzymanie tolerancji ±0,003" wymaga wolniejszych i bardziej kontrolowanych prędkości cięcia niż ±0,010". Chyba że aplikacja rzeczywiście wymaga ciasnych tolerancji, przyjęcie standardowej dokładności pozwala zaoszczędzić pieniądze.

- Operacje wtórne: Gięcie, gwintowanie, przycinanie, lakierowanie proszkowe oraz montaż elementów łączących wiążą się z dodatkowym nakładem pracy i czasu obróbki. Płaski element wykrojony laserem wymaga mniej manipulacji niż formowany kanał z wpustami gwintowanymi i malowaną powierzchnią.

- Opłaty za przygotowanie: Większość usług internetowych cięcia laserowego i cięcia stali pobiera opłaty za przygotowanie, obejmujące czas operatora na załadowanie materiału, kalibrację sprzętu i przygotowanie pliku. Te stałe koszty są rozliczane proporcjonalnie do ilości zamówienia — dlatego cena za sztukę spada wraz ze wzrostem nakładu.

Stawki godzinowe maszyn zazwyczaj wahają się od 60 do 120 USD, w zależności od mocy i możliwości lasera. Cięcie metalu jest droższe niż cięcie akrylu lub drewna, ponieważ wymaga potężniejszego sprzętu, zużywa kosztowne gazy wspomagające, takie jak azot czy tlen, oraz powoduje większy stopień zużycia maszyny.

Jak zoptymalizować projekt pod kątem efektywności kosztowej

Oto coś, co większość warsztatów nie ujawni dobrowolnie: Ty kontrolujesz większą część końcowej ceny, niż one. Decyzje projektowe podejmowane jeszcze przed złożeniem oferty decydują o większości kosztów produkcji. Mądre optymalizacje mogą zmniejszyć wydatki o 30–50%, bez utraty funkcjonalności.

Upraszczaj geometrie wszędzie tam, gdzie to możliwe. Ciasne zakręty i ostre narożniki zmuszają głowicę tnącą do ciągłego zwalniania i przyspieszania, wydłużając czas cyklu. Zastąpienie wielu małych otworów wydłużonymi szczelinami zmniejsza liczbę przebicia przy zachowaniu podobnej funkcjonalności. Przeanalizuj każdy dekoracyjny element — czy skomplikowany wzór rzeczywiście spełnia wymagane zadanie, czy też prostsza alternatywa osiąga ten sam cel?

Używaj najcieńszej możliwej blachy, która spełnia Twoje wymagania. Nadal jest to najskuteczniejsza strategia obniżania kosztów. Zanim wybierzesz gruby materiał, sprawdź, czy cieńszy blacha spełnia wymagania dotyczące wytrzymałości i trwałości. Różnica w czasie obróbki między stalą 2 mm a 4 mm jest znaczna.

Dokładnie wyczyść pliki projektowe. Duplikowane linie, ukryte warstwy i geometrie pomocnicze powodują problemy. Automatyczne systemy wyceny próbują przeciąć wszystko, co wykryją — podwójne linie dosłownie podwajają koszt danej cechy. Usuń wszystkie nieistotne elementy przed wysłaniem.

Weź pod uwagę efektywność rozmieszczenia. Części efektywnie ułożone na arkuszu materiału minimalizują odpady materiałowe. Kształty prostokątne rozmieszczają się bardziej efektywnie niż nieregularne profile. Jeśli zamawiasz wiele różnych części, połączenie ich w jedno zamówienie pozwala warsztatowi ułożyć je razem, zmniejszając tym samym koszt materiału na sztukę.

Zamawiaj w odpowiednich ilościach. Koszt jednostkowy znacząco spada wraz ze wzrostem ilości, ponieważ koszty przygotowania są rozłożone na większą liczbę elementów. Zgodnie z danymi branżowymi, rabaty za dużą ilość mogą osiągać nawet 70% dla zamówień wysokonakładowych. Połączenie potrzeb w większe, mniej częste zamówienia często jest lepsze niż wielokrotne zakupy małych partii.

Cennik prototypów vs cennik produkcji seryjnej

Pojedyncze prototypy i zamówienia niskonakładowe wiążą się z wyższym kosztem na sztukę — czasem znacznie wyższym. Nie oznacza to nadmiernego opodatkowania klientów przez warsztaty; odzwierciedla to rzeczywistość ekonomiczną, że koszty stałe muszą zostać odzyskane niezależnie od ilości.

Dla pojedynczego prototypu koszty przygotowania, czas przygotowania plików, obsługa materiału oraz kontrola jakości dotyczą tylko jednej części. Zamówienie 100 identycznych części powoduje rozłożenie tych samych kosztów stałych na całą partię, znacząco obniżając koszt jednostkowy.

Jeśli szukasz taniego cięcia laserowego w ilościach prototypowych, skup się na optymalizacji projektu zamiast na wyborze dostawcy. Dobrze zoptymalizowany projekt od wysokiej jakości usługi cięcia laserowego ze stali często kosztuje mniej niż skomplikowany projekt od najtańszego dostawcy, jakiego możesz znaleźć.

Uzyskiwanie dokładnych ofert

Przygotuj te informacje przed zażądaniem ofert, aby szybko otrzymać dokładne wyceny:

- Pliki projektowe wektorowe w formacie DXF, DWG lub STEP

- Typ i gatunek materiału

- Grubość materiału

- Wymagana ilość

- Wymagania dotyczące tolerancji (jeśli bardziej restrykcyjne niż standardowe)

- Wymagane operacje wykończeniowe

- Oczekiwania dotyczące terminów dostawy

Wiele platform internetowych oferuje teraz natychmiastowe wyceny — prześlij plik, wybierz parametry materiału i otrzymaj cenę w ciągu kilku sekund. Te zautomatyzowane systemy obliczają algorytmicznie długość ścieżki cięcia, liczbę przebić oraz zużycie materiału. Mogą jednak nie wykryć problemów związanych z możliwością produkcji, które zauważylby ludzie podczas ręcznej kontroli.

Zrozumienie czynników wpływających na wycenę pozwala świadomie podejmować kompromisy między kosztem, jakością a terminem realizacji. Kolejnym aspektem — dobraniem możliwości cięcia laserowego do konkretnego zastosowania branżowego — zależy od tego, czy dana usługa rzeczywiście spełni wymagania Twojego projektu.

Zastosowania przemysłowe dla laserowo ciętych elementów metalowych

Widziałeś technologię, poznałeś materiały i dowiedziałeś się, co wpływa na ceny. Ale właśnie tutaj wszystko się ze sobą łączy: zastosowania w świecie rzeczywistym, w których usługi cięcia laserowego metali udowadniają swoją wartość. Podczas gdy konkurencja oferuje ogólne listy branż, szczegóły mają znaczenie — ponieważ zrozumienie, w jaki sposób ta technologia rozwiązuje konkretne wyzwania produkcyjne, pomaga ocenić, czy nadaje się do Twojego projektu.

Od elementów szkieletonu, które zapewniają bezpieczeństwo pojazdom, po dekoracyjne panele przekształcające elewacje budynków, precyzyjne cięcie laserowe umożliwia zastosowania, które byłyby niewygodne lub niemożliwe przy użyciu tradycyjnych metod obróbki. Niezależnie od tego, czy poszukujesz usług cięcia metalu laserem „obok mnie”, czy oceniasz usługi cięcia blach stalowych w całym kraju, znajomość tych przypadków użycia pomaga skutecznie komunikować się z dostawcami i prawidłowo ustalać oczekiwania.

Precyzyjne komponenty dla motoryzacji i lotnictwa

Przemysł motoryzacyjny wymaga rzadkiej kombinacji: złożone geometrie, wąskie tolerancje i ogromne objętości produkcji — wszystko przy jednoczesnym utrzymaniu konkurencyjnych kosztów. Cięcie laserowe spełnia oczekiwania na każdym froncie.

Dlaczego ta technologia dominuje w produkcji samochodów? Analizą branżową firmy Accurl cięcie laserowe jest znacznie bardziej efektywne niż tradycyjne procesy obróbki metalu, takie jak cięcie tłoczne lub plazmowe, przyspieszając produkcję pojazdów, gdzie każdy milimetr ma znaczenie. Wysokomocowy laser światłowodowy zapewnia precyzję niezbędną dla komponentów krytycznych dla bezpieczeństwa.

- Elementy podwozia: Szyny ramowe, poprzeczki i wzmocnienia konstrukcyjne wymagają dokładnej zgodności wymiarowej, aby zachować wydajność w przypadku kolizji. Elementy cięte laserowo spełniają tolerancje ±0,003 cala konsekwentnie w całych seriach produkcyjnych liczących tysiące sztuk.

- Zawiasy i elementy mocujące: Uchwyty silnika, wsporniki zawieszenia i podpory paneli karoseryjnych wymagają precyzyjnego rozmieszczenia otworów dla efektywności linii montażowej. Niewyjustowane otwory oznaczają brakowane części i opóźnienia w produkcji.

- Części konstrukcyjne: Słupki A, słupki B oraz wzmocnienia dachu wykonane są ze stali wysokiej wytrzymałości, którą tradycyjne przebijanie nie potrafi obrabiać czysto. Cięcie laserowe skutecznie radzi sobie ze stalami o podwyższonej wytrzymałości bez zużywania narzędzi, z jakim borykają się metody mechaniczne.

- Elementy układu wydechowego: Osłony termiczne, kołnierze i uchwyty montażowe wymagają czystych krawędzi, które nie będą powodować koncentracji naprężeń w warunkach wysokich temperatur.

- Uchwyty wykończenia wnętrza: Podpory deski rozdzielczej, ramy foteli oraz elementy mocujące konsolę muszą mieć krawędzie wolne od zadziorów, zapewniając bezpieczeństwo pracowników podczas montażu.

Zastosowania w przemyśle lotniczym stawiają jeszcze wyższe wymagania dotyczące precyzji. Gdy komponenty lecą na wysokości 35 000 stóp, awaria nie wchodzi w grę.

Przemysł lotniczy korzysta z możliwości cięcia laserowego, które pozwala na produkcję elementów spełniających rygorystyczne wymagania dotyczące dokładności, zachowując jednocześnie integralność strukturalną – kluczową w zastosowaniach, gdzie oszczędność masy bezpośrednio przekłada się na efektywność zużycia paliwa i nośność. Usługi cięcia laserowego stali wspierające branżę lotniczą często posiadają certyfikaty takie jak AS9100, potwierdzające zgodność systemu jakości.

- Elementy konstrukcyjne kadłuba: Żebra, dźwigary i wzmocnienia powłoki z aluminium i stopów tytanu wymagają precyzyjnej kontroli masy. Każdy gram ma znaczenie przy obliczaniu zużycia paliwa w trakcie tysięcy godzin lotu.

- Elementy silników: Tłumiki łopatek turbin, wkłady komór spalania i elementy wydechowe wykonane są ze stopów egzotycznych, które słabo nadają się do obróbki skrawaniem, ale świetnie cięć laserowych.

- Obudowy systemów pokładowych: Obudowy osłonowe dla wrażliwej elektroniki wymagają ochrony przed interferencją elektromagnetyczną oraz precyzyjnej kontroli wymiarów zapewniającej szczelne zamknięcie.

- Elementy wewnętrzne: Ramy foteli, wyposażenie kuchni pokładowej i elementy sprzętowe schowków nad głową balansują między redukcją masy a wymaganiami dotyczącymi trwałości.

Dla hobbystów i małych producentów usługa cięcia laserowego może wykonywać elementy modeli w skali, części dronów oraz niestandardowe akcesoria samochodowe, wykorzystując tę samą technologię, która służy dużym producentom OEM — jedynie w mniejszych ilościach.

Zastosowania w elektronice i sprzęcie przemysłowym

Produkcja elektroniki wymaga precyzji w zakresach, w których tradycyjne metody wytwarzania napotykają trudności. Zgodnie z Think Robotics , obróbka blach oferuje opłacalną produkcję obudów elektronicznych, a cięcie laserowe pozwala uzyskiwać dokładne wzory płaskie z różnych materiałów.

- Obudowy i szkielety: Obudowy serwerów, skrzynki do paneli sterowania oraz szafy urządzeń wymagają precyzyjnych wycięć na wyświetlacze, złącza i wentylację. Cięcie laserowe tworzy te elementy w jednej operacji, eliminując konieczność wielokrotnego ustawiania maszyn.

- Radiatorów i zarządzania temperaturą: Aluminiowe radiatory z złożonymi wzorami żeber efektywnie odprowadzają ciepło z komponentów. Cięcie laserowe pozwala na szybsze wytwarzanie tych skomplikowanych geometrii niż obróbka skrawaniem, zachowując cienkie ścianki maksymalizujące powierzchnię wymiany ciepła.

- Ochrona przed EMI: Obudowy szczelne na sygnały RF wymagają spójnej jakości krawędzi, aby uszczelki mogły się prawidłowo osadzić. Gładkie, wolne od zadziorów krawędzie uzyskane dzięki cięciu laserowemu – jak zauważa Indaco Metals – wymagają niewielkiej lub zerowej obróbki końcowej, co gwarantuje niezawodną skuteczność ekranowania.

- Sprzęt do montażu w szafach rackowych: Szyny serwerowe, panele zarządzania przewodami i uchwyty urządzeń wymagają precyzyjnych wzorów otworów zgodnych ze standardowymi specyfikacjami montażowymi branżowymi.

- Konstrukcje wsporcze dla płytek PCB: Przewodnice kart, dystanse i płyty montażowe precyzyjnie pozycjonują płytki obwodów drukowanych wewnątrz obudów.

Produkcja sprzętu przemysłowego obejmuje wszystko – od automatyzacji zakładów po maszyny rolnicze. W tych zastosowaniach priorytetem zwykle jest trwałość i funkcjonalność, a nie estetyka, jednak nadal wymagana jest dokładność wymiarowa zapewniająca poprawny montaż i działanie.

- Ochrony maszyn i osłony bezpieczeństwa: Perforowane panele ochronne pozwalają na widoczność i przepływ powietrza, zapobiegając jednocześnie kontaktowi operatora z ruchomymi częściami. Cięcie laserowe zapewnia spójne wzory otworów na dużych powierzchniach paneli.

- Komponenty przenośników: Przewodnice boczne, uchwyty montażowe i obudowy napędów zapewniają ciągłą pracę w wymagających warunkach środowiskowych.

- Urządzenia rolnicze: Elementy kombajnu, sprzęt montażowy narzędzi roboczych oraz elementy konstrukcyjne muszą wytrzymywać surowe warunki polowe, zachowując przy tym precyzyjne działanie.

- Urządzenia do obróbki materiałów: Osprzęt do wózków widłowych, elementy stojaków paletowych oraz sprzęt do automatyzacji magazynów wymagają wytrzymałości i dokładności wymiarowej.

Zastosowania architektoniczne i dekoracyjne ze stali

Gdy wygląd jest równie ważny jak funkcjonalność, cięcie laserowe umożliwia tworzenie projektów, których nie da się osiągnąć opłacalnie innymi metodami. To właśnie tutaj technologia pokazuje swój prawdziwy kreatywny potencjał.

Zastosowania architektoniczne przeniosły cięcie laserowe poza przemysłowe ustawienia do świata projektowania i estetyki. Możliwość technologii cięcia grubych płyt stalowych oraz uzyskiwania precyzyjnych cięć czyni ją niezwykle cenną przy łączeniu wytrzymałości konstrukcyjnej z walorami wizualnymi – cechą szczególnie cenioną we współczesnej architekturze.

- Dekoracyjne panele elewacyjne: Elewacje budynków z detalicznymi wzorami geometrycznymi, kształtami organicznymi lub obrazami marki. Te duże panele wymagają spójnej jakości na powierzchniach sięgających setek metrów kwadratowych.

- Przegrody wewnętrzne: Rozdzielnice prywatności, ściany charakterystyczne i przegrody pomieszczeń łączące funkcjonalność z ekspresją artystyczną.

- Elementy schodów: Elementy dekoracyjne stopni, paneli poręczy i balustrad, które zamieniają użytkowe konstrukcje w aranżacyjne akcenty.

- Tablice informacyjne i systemy nawigacji: Wypukłe litery, oświetlone tablice informacyjne i systemy nawigacyjne wymagające precyzyjnego tworzenia znaków oraz spójnej jakości krawędzi.

- Elementy mebli na zamówienie: Podstawy stołów, ramy krzeseł i elementy półek łączące przemysłowe materiały z wyrafinowanym designem.

- Instalacje artystyczne: Elementy rzeźbiarskie, rozwiązania sufitów zawieszanych oraz elementy pamiątkowe rozciągające granice kreatywności.

Centra miejskie stały się szczególnie aktywnym rynkiem dla laserowego cięcia w architekturze. Jeśli znajdujesz się w regionie Nordestu, dostawcy usług cięcia laserowego w Nowym Jorku i w NYC obsługują architektów, projektantów i wytwórców wymagających szybkiego wykonania niestandardowych konstrukcji metalowych. Wiele z tych firm oferuje również usługi grawerowania laserowego w NYC, umożliwiające nanoszenie tekstu, logo lub tekstury powierzchni na wykrojone elementy.

Sektor reklamy i tablic znaków szczególnie korzysta z precyzji cięcia laserowego. Tworzenie tablic, ekspozycji i materiałów promocyjnych, które są zarazem skomplikowane i efektowne, wymaga unikalnego połączenia dokładności, szybkości i wszechstronności – co czyni je idealnym wyborem dla skutecznych materiałów marketingowych, pomagających firmom wyróżnić się na zatłoczonym rynku.

Dopasowanie zastosowań do możliwości usługowych

Nie każdy dostawca cięcia laserowego obsługuje wszystkie branże jednakowo dobrze. Zakład zoptymalizowany pod kątem paneli architektonicznych może nie posiadać certyfikatów wymaganych do produkcji elementów lotniczych. Dostawca wysokich objętości dla przemysłu motoryzacyjnego może nie oferować elastyczności projektowej potrzebnej do niestandardowych prac dekoracyjnych.

Oceniając dostawców dla swojego konkretnego zastosowania, rozważ następujące czynniki zgodności:

- Ekspertyza materiałowa: Czy zakład regularnie pracuje z wymaganymi przez Ciebie stopami i grubościami materiału?

- Możliwości dotyczące tolerancji: Czy potrafi zapewnić precyzję, jakiej wymaga Twoje zastosowanie?

- Elastyczność objętości produkcji: Czy skutecznie obsługuje wymagane ilości — niezależnie od tego, czy chodzi o prototyp, czy produkcję seryjną?

- Operacje wtórne: Czy może świadczyć usługi gięcia, wykańczania i montażu, których potrzebujesz?

- Certyfikaty branżowe: Czy posiada certyfikaty jakości odpowiednie dla Twojej branży?

Zrozumienie tych zastosowań branżowych pozwala ocenić potencjalnych dostawców we właściwym kontekście. Kolejnym krokiem — znając dokładnie kryteria, które odróżniają usługi wysokiej jakości od przeciętnych — jest zapewnienie sobie partnera, który rzeczywiście będzie w stanie spełnić wymagania Twojego projektu.

Jak ocenić i wybrać dostawcę usług cięcia laserowego

Wyszukiwanie usług cięcia metalu laserem w pobliżu daje dziesiątki opcji — ale jak odróżnić dostawców zapewniających stabilną jakość od tych, którzy po prostu posiadają sprzęt do cięcia? Różnica między przeciętnym dostawcą a wyjątkowym partnerem często decyduje o tym, czy projekt się powiedzie, czy stanie się kosztowną lekcją w doborze dostawcy.

Większość nabywców koncentruje się przede wszystkim na cenie przy ocenie usług cięcia laserowego na zamówienie. To błąd. Najtańsza oferta często staje się najdroższą opcją, gdy dostarczone części są poza tolerancjami, materiały nie odpowiadają specyfikacjom lub terminy dostawy systematycznie się przesuwają. Zrozumienie, co odróżnia dostawców wysokiej jakości od tanich ofert masowych, pozwala podejmować decyzje chroniące zarówno projekty, jak i Twoją reputację.

Certyfikaty i standardy jakości, które mają znaczenie

Certyfikaty to nie tylko ozdoby ścienne – reprezentują zweryfikowane zobowiązania do systematycznego zarządzania jakością. Gdy usługa cięcia laserowego metalu posiada odpowiednie certyfikaty, niezależni audytorzy potwierdzili, że jej procesy spełniają rygorystyczne międzynarodowe standardy.

W przypadku ogólnych zastosowań produkcyjnych, certyfikat ISO 9001 wskazuje, że dostawca utrzymuje udokumentowane systemy zarządzania jakością obejmujące wszystko, od kontroli materiałów przychodzących po weryfikację gotowych elementów. Ten podstawowy certyfikat świadczy o dyscyplinie procesowej, ale nie obejmuje wymagań specyficznych dla branży.

Zastosowania motoryzacyjne wymagają certyfikatu IATF 16949. Zgodnie z International Automotive Task Force , to certyfikat oznacza, że firma opracowała „zorientowany na procesy system zarządzania jakością, który zapewnia ciągłe doskonalenie, zapobieganie wadom oraz redukcję odchyleń i marnowania”. Główni producenci samochodów, w tym BMW, Ford i Stellantis, wymagają od dostawców działających w całym łańcuchu dostaw zachowania tego oznaczenia.

Dlaczego to ma znaczenie, jeśli zamawiasz wsporniki podwozia lub elementy konstrukcyjne? Dostawcy posiadający certyfikat IATF 16949 udowodnili swoją zdolność do ciągłego wytwarzania wysokiej jakości części spełniających rygorystyczne specyfikacje przemysłu motoryzacyjnego. Proces certyfikacji obejmuje ocenę wszystkiego – od zarządzania dostawcami po statystyczną kontrolę procesów – co gwarantuje systematycznie zapewnianą jakość, a nie efekt przypadku.

W przypadku usług cięcia laserowego ze stali nierdzewnej wspierających przetwórstwo żywnościowe lub zastosowania farmaceutyczne, poszukaj dostawców znających wymagania FDA oraz zasady higienicznego projektowania. Komponenty lotnicze wymagają certyfikatu AS9100 potwierdzającego zgodność z branżowymi standardami jakości w przemyśle lotniczym.

Oceniając usługę cięcia metalu w pobliżu, bezpośrednio pytaj o certyfikaty i poproś o ich kopie. Wiarygodni dostawcy wyraźnie prezentują swoje uprawnienia i chętnie udostępniają dokumentację. Wahań czy niejasne odpowiedzi sugerują, że deklarowane certyfikaty mogą nie być aktualne.

Możliwości wyposażenia i technologia

Maszyny, którymi obsługuje warsztat, bezpośrednio decydują o tym, co może — a czego nie może — skutecznie wytwarzać. Jak wspomniano w Przewodnikiem wyboru firmy Emery Laser , zaawansowane maszyny do cięcia laserowego, takie jak lasery światłowodowe, oferują lepszą precyzję, szybkość i efektywność przy jednoczesnym minimalizowaniu odpadów materiałowych podczas realizacji złożonych projektów.

Oceniając usługi cięcia blach laserem, przeanalizuj następujące czynniki związane z wyposażeniem:

- Typ i moc lasera: Laserowe źródła światła świetnie sprawdzają się w materiałach cienkich i średnich; systemy wysokomocowe radzą sobie z grubszymi materiałami. Upewnij się, że ich sprzęt odpowiada Twoim wymaganiom materiałowsym.

- Rozmiar łóżka: Maksymalne wymiary arkusza, jakie obsługuje urządzenie. Większe stoły pozwalają przetwarzać większe elementy i umożliwiają bardziej efektywne rozmieszczanie przy produkcji seryjnej.

- Poziom automatyzacji: Zautomatyzowane systemy manipulacji materiałami zmniejszają koszty pracy i poprawiają spójność. Dowiedz się, czy stosują automatyczne załadunki/wyładunki przy produkcji seryjnej.

- Możliwości oprogramowania: Nowoczesne oprogramowanie CAD/CAM, takie jak integracja z SolidWorks i zaawansowana optymalizacja rozmieszczania, zmniejsza odpady i poprawia dokładność. Dostawcy wysokiej jakości inwestują w aktualne oprogramowanie — nie w przestarzałe systemy.

- Praktyki konserwacyjne: Dobrze utrzymany sprzęt zapewnia spójne wyniki. Zapytaj o harmonogramy kalibracji i programy przeglądów preventywnych.

Usługa cięcia laserowego CNC z wykorzystaniem starszego sprzętu może mieć problemy z materiałami odbijającymi, małymi tolerancjami lub grubymi blachami, które nowoczesne systemy światłowodowe obsługują rutynowo. Nie zakładaj, że wszyscy dostawcy oferują takie same możliwości.

Procesy kontroli jakości i gwarancje dotrzymywania tolerancji

Sam sprzęt nie zapewnia jakości — wymagane są systematyczne procesy inspekcji i weryfikacji. Zrozumienie sposobu, w jaki potencjalny dostawca weryfikuje swoją pracę, pokazuje, czy wykrywa błędy przed wysyłką części, czy dopiero po ich odkryciu przez Ciebie.

Wysokiej jakości usługi cięcia laserowego ze stali nierdzewnej implementują kontrolę na wielu etapach:

- Weryfikacja materiału przyjmowanego: Potwierdzanie typu materiału, jego grubości oraz zgodności certyfikatów z danymi technicznymi przed rozpoczęciem cięcia.

- Inspekcja pierwszej sztuki: Dokładne mierzenie pierwszych elementów zgodnie z rysunkami przed kontynuowaniem produkcji.

- Próbkowanie w trakcie procesu: Okresowe pomiary wymiarów podczas trwania produkcji, aby wykryć ewentualne odchylenia, zanim wpłyną one na dużą liczbę sztuk.

- Ostateczna inspekcja: Weryfikacja, czy gotowe elementy spełniają wszystkie wymagane specyfikacje przed pakowaniem i wysyłką.

- Dokumentacja: Dostarczanie raportów z inspekcji, certyfikatów materiałów oraz dokumentacji zapewniającej śledzenie produktów zgodnie z wymaganiami.

Zapytaj potencjalnych dostawców o ich wyposażenie kontrolne. Maszyny pomiarowe CMM umożliwiają pełne trójwymiarowe weryfikowanie skomplikowanych geometrii. Porównywacze optyczne sprawdzają dokładność profilu. Proste suwmiarki wystarczają do podstawowych wymiarów, ale nie pozwalają wiarygodnie zweryfikować skomplikowanych cech.

Gwarancje tolerancji mają znaczenie. Dostawca twierdzący, że osiąga tolerancję ±0,003 cala, powinien potwierdzić to stwierdzenie udokumentowanymi dowodami – a nie tylko marketingowymi deklaracjami. Poproś o badania dotyczące tolerancji lub dane dotyczące zdolności produkcyjnej, które wykażą, że faktycznie konsekwentnie osiąga on deklarowane specyfikacje.

Niezmienność czasu realizacji i pojemność

Obiecane terminy realizacji nic nie znaczą, jeśli dostawy są systematycznie opóźniane. Zgodnie z wytycznymi branżowymi, opóźnienia mogą prowadzić do kosztownych przestojów i niespełnionych terminów – przez co niezawodność czasu realizacji staje się kluczowym czynnikiem oceny.

Podczas oceny wydajności dostaw, zadaj następujące pytania:

- Jaki jest obecnie Wasz czas realizacji standardowych zamówień? Porównaj podane terminy realizacji u wielu dostawców, aby sprawdzić ich realność.

- Jak obsługujesz pilne zlecenia? Elastyczność w przypadku pilnych projektów wskazuje na zapas pojemności i zdolność do szybkiej reakcji procesowej.

- Jaki jest Twój wskaźnik dostaw na czas? Dobrzy dostawcy śledzą ten wskaźnik i chętnie go udostępniają. Wahań może sugerować problemy.

- Jak informujecie o opóźnieniach? Proaktywne powiadamianie o zmianach w harmonogramie świadczy o profesjonalizmie; dowiadując się o opóźnieniach dopiero wtedy, gdy części nie przychodzą, wskazuje na problemy systemowe.

Możliwości prototypowania szybkiego wyróżniają dostawców wspierających rozwój produktu. Warsztat oferujący realizację prototypów w ciągu 5 dni umożliwia szybszą iterację projektową niż ten, który wymaga trzech tygodni na pierwsze próbki. W zakresie potrzeb produkcji metalowych dla przemysłu motoryzacyjnego dostawcy tacy jak Shaoyi (Ningbo) Metal Technology łączą jakość certyfikowaną według IATF 16949 z szybkim prototypowaniem w ciągu 5 dni oraz przygotowaniem ofert w ciągu 12 godzin — pokazując, w jaki sposób wiodący producenci łączą szybkość z zgodnością z systemami jakości.

Wsparcie DFM i szybkość reakcji w komunikacji

Opinie dotyczące projektowania pod kątem możliwości produkcji (DFM) przekształcają przeciętnych dostawców w cennych partnerów. Dostawcy, którzy proaktywnie wykrywają problemy z projektem, sugerują modyfikacje obniżające koszty oraz wyjaśniają ograniczenia produkcyjne, dodają wartość wykraczającą daleko poza samo cięcie metalu.

Kompleksowe wsparcie DFM obejmuje:

- Ocena możliwości produkcji: Identyfikowanie cech, które mogą powodować problemy z jakością przed rozpoczęciem cięcia.

- Sugestie optymalizacji kosztów: Zalecanie modyfikacji projektu zmniejszających czas obróbki bez kompromitowania funkcjonalności.

- Rekomendacje materiałowe: Doradztwo w doborze optymalnych materiałów, uwzględniające wydajność, koszt i dostępność.

- Wskazówki dotyczące tolerancji: Wyjaśnianie, jaką precyzję można osiągnąć dla konkretnych materiałów i geometrii.

- Koordynacja operacji wtórnych: Efektywne zarządzanie wymaganiami dotyczącymi kształtowania, wykańczania i montażu.

Szybkość reakcji w komunikacji ujawnia kulturę organizacyjną. Dostawca, który szybko odpowiada na pytania techniczne, wykazuje się skupieniem na kliencie. Ten, który potrzebuje dni na odpowiedź na proste zapytania, najprawdopodobniej ma trudności z zagadnieniami złożonymi. Podczas pierwszych kontaktów zwracaj uwagę na czas odpowiedzi i jakość odpowiedzi – te wzorce utrzymują się przez cały okres współpracy.

Pytania do zadania przed wybraniem dostawcy

Mając kryteria oceny, oto konkretne pytania, które pozwalają odróżnić wysokiej jakości usługi cięcia laserowego na zamówienie od dostawców towarów podstawowych:

- Jakie certyfikaty posiadasz i czy możesz przedstawić aktualne dokumenty? Poszukuj co najmniej certyfikatu ISO 9001; IATF 16949 dla zastosowań motoryzacyjnych.

- Jakiej technologii laserowej używacie do mojego konkretnego materiału i grubości? Sprawdź, czy ich sprzęt odpowiada Twoim wymaganiom.

- Jakie tolerancje możecie zagwarantować i jak je weryfikujecie? Żądaj dokumentacji potwierdzającej możliwości, a nie tylko marketingowych deklaracji.

- Jaki jest Wasz typowy czas realizacji zamówienia i jaka jest Wasza skuteczność dostaw na czas? Umiarowione wskaźniki są lepsze niż niejasne zapewnienia.

- Czy udzielacie informacji DFM dotyczących przesłanych projektów? Proaktywna analiza możliwości produkcji wskazuje na nastawienie partnerskie.

- Jakie procesy kontroli stosujesz i jakie dokumenty towarzyszą przesyłkom? Zrozumienie ich weryfikacji jakości ujawnia dojrzałość procesu.

- Czy może Pan/Pani przedstawić referencje od klientów z mojej branży? Odpowiednie doświadczenie zmniejsza krzywą uczenia się i ryzyka.

- W jaki sposób postępujesz z niezgodnymi częściami? Jasne zasady rozwiązywania problemów jakościowych chronią Twoje interesy.

- Jakie operacje wtórne oferujecie we własnym zakresie? Konsolidowane zaopatrzenie upraszcza łańcuch dostaw.

- Jak szybko zazwyczaj udzielacie ofert? Czas odpowiedzi na zapytanie cenowe wskazuje ogólną reaktywność. Wiodący dostawcy oferują czas odpowiedzi w ciągu 12 godzin dla standardowych zapytań.

Jeśli musisz wykonać cięcie laserowe stali nierdzewnej w pobliżu mnie dla krytycznego zastosowania, te pytania pozwalają odróżnić dostawców, którzy rzeczywiście mogą wesprzeć Twoje wymagania, od tych, którzy po prostu przyjmują zamówienia i liczą na akceptowalne wyniki.

Inwestowanie czasu w gruntowną ocenę dostawców przynosi korzyści przez cały okres współpracy. Wartościowy partner obniża całkowity koszt dzięki mniejszej liczbie odrzuceń, szybszym iteracjom i niezawodnej dostawie – oszczędności te znacznie przewyższają każdą dodatkową opłatę, jaką jego usługi mogą pociągać.

Mając jasne kryteria wyboru dostawcy usług, ostatnim krokiem jest przełożenie tej wiedzy na działania dostosowane do potrzeb konkretnego projektu.

Podjęcie właściwej decyzji dla projektu cięcia metalu

Teraz już wiesz, co kryje się za usługami laserowego cięcia metalu — różnice technologiczne, których rzadko wyjaśniają warsztaty, czynniki cenowe, których woleliby, abyś nie rozumiał, oraz kryteria oceny, które odróżniają rzetelnych dostawców od właścicieli sprzętu. Ta wiedza zmienia Cię z biernego kupującego w świadomego klienta, który może liczyć na lepsze ceny, szybsze realizacje i wyższą jakość wyników.

Niezależnie od tego, czy tworzysz niestandardowe metalowe elementy cięte dla prototypu, pozyskujesz ilości produkcyjne na potrzeby produkcji, czy projektujesz laserowo cięte metalowe ozdoby do projektów artystycznych, zasady pozostają te same. Spójrzmy na wszystko przez pryzmat praktycznych wskazówek dostosowanych do Twojej konkretnej sytuacji.

Najważniejsze wnioski dla Twojego projektu cięcia laserowego

Wybrana technologia bezpośrednio wpływa na koszt i jakość. Lasery światłowodowe dominują w zastosowaniach cięcia cienkich i średnich metali dzięki wyższej efektywności i szybkości. Systemy CO2 świetnie sprawdzają się przy grubszych materiałach oraz w zakładach przetwarzających różne materiały. Zrozumienie tej różnicy pomaga ocenić, czy sprzęt dostawcy odpowiada Twoim wymaganiom – czy też korzysta on z tego, co ma, a nie z tego, co potrzebuje Twój projekt.

Wybór materiału wykracza poza podstawowe specyfikacje. Odbijające metale, takie jak aluminium i miedź, wymagają specjalistycznych parametrów wpływających na cenę. Przygotowanie powierzchni ma znaczenie. Wybór grubości wykładniczo wpływa na czas i koszt cięcia. Wybór najcieńszej możliwej grubości materiału, która spełnia Twoje wymagania funkcjonalne, pozostaje najskuteczniejszą strategią redukcji kosztów.

Optymalizacja projektu należy do Ciebie, a nie do dostawcy. Przygotowanie plików, dobór wielkości elementów, kompensacja cięcia (kerf) oraz efektywność rozmieszczenia na arkuszu wpływają na końcową fakturę. Dobrze zoptymalizowany projekt od usługodawcy oferującego cięcie ze stali nierdzewnej jest tańszy niż skomplikowany projekt od najtańszego dostępnego wykonawcy.

Certyfikaty mają znaczenie — szczególnie w przypadku zastosowań krytycznych. Certyfikat IATF 16949 potwierdza system jakości na poziomie branży motoryzacyjnej. ISO 9001 określa podstawowy poziom dyscypliny procesowej. To nie są tylko hasła marketingowe; reprezentują one niezależną weryfikację systematycznego zarządzania jakością.

Najtańsza wycena często staje się najdroższą opcją, gdy części przychodzą z odchyłkami wymiarów, materiały nie odpowiadają specyfikacjom lub terminy dostawy wielokrotnie się przesuwają.

Następne kroki zależne od wymagań Twojego projektu

Dla entuzjastów i twórców: Rozpocznij od przygotowania pliku projektowego. Przekonwertuj swój projekt do formatu wektorowego (DXF lub SVG), sprawdź minimalne rozmiary elementów w stosunku do wybranej grubości materiału oraz usuń duplikaty linii. Wiele usług laserowego cięcia metalu oferuje natychmiastowe wyceny online — prześlij plik, wybierz materiał i porównaj ceny w różnych firmach przed podjęciem decyzji.

Dla inżynierów i twórców produktów: Skup się na możliwościach produkcyjnych od samego początku. Stosuj wytyczne projektowe omówione tutaj podczas wstępnego projektowania CAD, aby nie napotykać problemów w trakcie przygotowywania ofert. Poproś o opinię DFM od potencjalnych dostawców – ich chęć zaangażowania się technicznie wskazuje na możliwość współpracy. W celu szybkiej iteracji preferuj zakłady oferujące prototypowanie z terminem realizacji 5 dni, aby przyspieszyć cykl rozwoju.

Dla specjalistów ds. zakupów: Zbuduj swoją ramę oceny wokół omówionych kryteriów: certyfikaty, możliwości wyposażenia, procesy jakościowe oraz niezawodność dostaw. Żądaj dokumentacji dotyczącej tolerancji i metryk dotyczacych terminowości dostaw — nie tylko marketingowych deklaracji. W przypadku bieżących potrzeb produkcyjnych zakwalifikuj wiele źródeł dostaw, aby zabezpieczyć swój łańcuch dostaw.

Szczególnie w zastosowaniach samochodowych: Certyfikat IATF 16949 jest obowiązkowy dla podwozi, zawieszeń i elementów konstrukcyjnych. Jeśli Twój projekt wymaga certyfikowanej jakości dla wyrobów metalowych w przemyśle motoryzacyjnym, Shaoyi (Ningbo) Metal Technology oferta obejmująca 12-godzinny czas odpowiedzi na zapytanie ofertowe w połączeniu z kompleksowym wsparciem DFM oraz szybkie prototypowanie w ciągu 5 dni — umożliwiającym szybką weryfikację projektów przed przejściem do produkcji seryjnej.

Nie ważne, czy Twoja aplikacja dotyczy sprzętu przemysłowego, czy dekoracyjnych wyrobów metalowych – droga naprzód zaczyna się od prawidłowo przygotowanych plików projektowych, realistycznych specyfikacji materiałów i tolerancji oraz gruntownej oceny dostawcy. Mając wiedzę zawartą w tym przewodniku, jesteś lepiej przygotowany, by osiągnąć lepsze wyniki niż zakupujący traktujący usługi cięcia laserowego metali jako towary zamienne.

Twój następny krok? Przygotuj plik projektowy zgodnie z omówionymi wytycznymi, zebrz specyfikacje materiałów i poproś o wyceny od dostawców, których możliwości odpowiadają Twoim wymaganiom. Różnica między wynikami przeciętnymi a wyjątkowymi często zależy od zadania odpowiednich pytań przed złożeniem zamówienia.

Często zadawane pytania dotyczące usług cięcia metalu laserem

1. Ile kosztuje cięcie metalu laserem?

Cięcie laserowe stali zazwyczaj kosztuje od 13 do 20 USD za godzinę pracy maszyny, ale ostateczna cena zależy od wielu czynników poza stawką godzinową. Rodzaj i grubość materiału mają największy wpływ — podwojenie grubości może więcej niż podwoić czas cięcia. Kompleksowość cięcia ma istotne znaczenie: skomplikowane kształty z długim obwodem są droższe niż proste formy. Liczba przebicia również wpływa na cenę, ponieważ każde otwarcie lub wycięcie wewnętrzne wymaga osobnej operacji przebicia. Aby uzyskać dokładne wyceny, przygotuj pliki wektorowe (w formacie DXF lub DWG), określ materiał i jego grubość oraz podaj wymaganą ilość sztuk. Wiele dostawców oferuje natychmiastowe wyceny online umożliwiające szybkie porównanie.

2. Jaka jest różnica między cięciem laserowym włóknem światłowodowym a CO2?

Laserowe źródła światła działają na długości fali 1064 nm i doskonale nadają się do cięcia cienkich i średnich metali — szczególnie odbijających materiałów, takich jak aluminium, miedź i mosiądz. Oferują do 50% sprawności energetycznej i wymagają minimalnej konserwacji. Lasery CO2 wykorzystują falę o długości 10 600 nm i pozostają idealne do grubszych materiałów oraz warsztatów pracujących z różnymi materiałami. Systemy CO2 często zapewniają gładkie krawędzie przy cięciu grubego stali węglowej i mogą również ciąć niemetale, takie jak drewno czy akryl. W przypadku większości projektów z blachy o grubości poniżej 1 cala, lasery światłowodowe oferują szybsze prędkości cięcia i niższe koszty eksploatacji.

3. Jakie formaty plików są wymagane dla usług cięcia laserowego?

Maszyny do cięcia laserowego wymagają plików wektorowych, a nie zdjęć ani obrazów mapy bitowej. Najczęściej akceptowanymi formatami są DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) oraz SVG (Scalable Vector Graphics). Format DXF jest standardem branżowym o powszechnej kompatybilności. Przed przesłaniem należy zamienić cały tekst na kontury, usunąć zduplikowane linie oraz sprawdzić wymiary w skali 100%. Jeśli posiadasz jedynie obraz rastrowy, możesz użyć narzędzi takich jak Inkscape, aby go prześledzić i przekonwertować do formatu wektorowego, jednak po konwersji należy zweryfikować wymiary.

4. Jakie materiały można ciąć laserem?

Większość usług cięcia metalu laserem przetwarza stal węglową (do 25+ mm), stal nierdzewną (do 20 mm), stopy aluminium (do 12 mm), mosiądz (do 8 mm), miedź (do 6 mm) oraz tytan (do 6 mm). Właściwości materiału bezpośrednio wpływają na parametry i koszty cięcia. Stal dobrze pochłania energię laserową, co czyni ją ekonomiczną w cięciu. Odbijające metale, takie jak aluminium i miedź, wymagają specjalnych ustawień i zazwyczaj są droższe. Stan powierzchni ma znaczenie – czyste materiały pozbawione oleju, utlenienia i wilgoci dają lepsze rezultaty przy mniejszej liczbie komplikacji.

5. Jak wybrać odpowiedniego dostawcę usługi cięcia laserowego?

Oceń dostawców pod kątem certyfikatów, możliwości wyposażenia, procesów jakości oraz niezawodności dostaw. W zastosowaniach motoryzacyjnych kluczowe jest posiadanie certyfikatu IATF 16949 — potwierdza on zarządzanie jakością zorientowane na procesy, spełniające standardy przemysłu motoryzacyjnego. Dowiedz się o ich technologii laserowej, aby upewnić się, że odpowiada wymaganiom Twojego materiału. Poproś o dokumentację dotyczącą tolerancji zamiast polegać na marketingowych zapewnieniach. Dostawcy wysokiej jakości oferują informacje zwrotne DFM (projektowanie pod kątem nadających się do produkcji rozwiązań), szybkie przygotowanie wyceny (12 godzin lub mniej u wiodących producentów) oraz przejrzystą komunikację na temat czasów realizacji i wskaźników dostaw terminowych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —