Usługa cięcia laserowego metalu wyjaśniona: od pliku projektowego do gotowego elementu

Dlaczego usługa cięcia metalu laserowego jest niezbędna w nowoczesnej produkcji

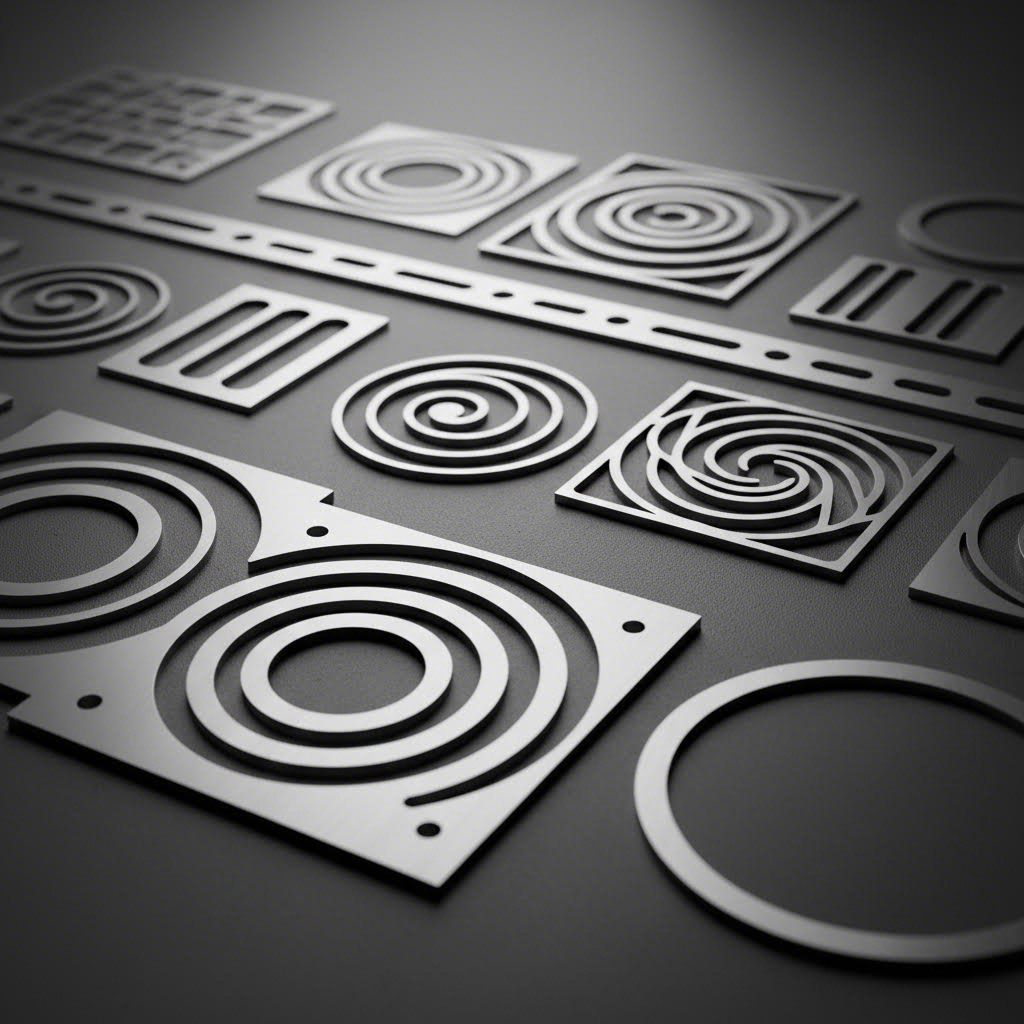

Wyobraź sobie przekształcenie płaskiej blachy stalowej w precyzyjny element o tolerancjach cieńszych niż ludzki włos — i to wszystko bez fizycznego kontaktu między narzędziem a materiałem. Dokładnie to oferuje usługa cięcia metalu laserowego. W swoim rdzeniu ta technologia wykorzystuje skoncentrowane wiązki światła o wysokiej energii do cięcia, grawerowania lub kształtowania blach i komponentów metalowych z wyjątkową dokładnością . Niezależnie od tego, czy zamawiasz części do zastosowań lotniczych, czy tworzysz prototyp nowego produktu, zrozumienie działania tego procesu daje Ci znaczną przewagę przy ocenie opcji produkcyjnych.

Od wiązki światła do precyzyjnego elementu

Jak więc wiązka światła może przecinać solidny metal? Proces ten rozpoczyna się, gdy potężne źródło laserowe generuje skoncentrowaną wiązkę kierowaną przez specjalistyczne soczewki i lustra. To skupione ciepło ogrzewa metal do temperatury topnienia lub odparowania wzdłuż precyzyjnie kontrolowanej ścieżki. Systemy sterowania numerycznego (CNC) kierują nożycami laserowymi z zadziwiającą dokładnością, podążając za plikami cyfrowego projektu, aby tworzyć złożone kształty, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami cięcia.

Wynik? Czyste, dokładne cięcia przy minimalnych odpadach materiałowych. W przeciwieństwie do cięcia mechanicznego, które fizycznie styka się i tarcie o przedmiot obrabiany, cięcie metali laserem to proces bezkontaktowy. Oznacza to mniejsze obciążenia mechaniczne elementów i brak zużycia narzędzi, które mogłoby pogorszyć dokładność w czasie.

Podstawa naukowa cięcia metalu laserem

Cięcie metali laserem opiera się na trzech głównych typach laserów, z których każdy charakteryzuje się innymi właściwościami:

- Lasery CO2 używa elektrycznie wzbudzanego gazu dwutlenku węgla do generowania światła podczerwonego, skutecznie działającego na cienkich metalach i materiałach niemetalicznych

- Lasery włókniste wykorzystuje kable światłowodowe domieszkowane pierwiastkami ziem rzadkich, takimi jak iterb, zapewniając doskonałą wydajność przy cięciu stali, aluminium, miedzi i mosiądzu

- Lasery Nd:YAG wykorzystuje kryształy domieszkowane neodymem do specjalistycznych zastosowań wymagających precyzji mikroobróbki

Różnice długości fal pomiędzy tymi typami laserów decydują o skuteczności ich oddziaływania z różnymi metalami. Lasery światłowodowe, na przykład, wytwarzają fale o długości, którą metale pochłaniają bardziej efektywnie, dlatego stały się dominującym wyborem w operacjach obróbki metali wymagających szybkości i precyzji

Technologia cięcia laserowego oferuje niezrównaną precyzję, wydajność i elastyczność – czyniąc ją niezbędną dla producentów dążących do utrzymania konkurencyjności przy jednoczesnym spełnianiu rygorystycznych standardów branżowych

Dlaczego cięcie laserowe dominuje w nowoczesnej produkcji

Od komponentów podwozi samochodowych po elementy konstrukcyjne przemysłu lotniczego, cięcie laserowe metali stało się niezwykle ważne w niemal każdej dziedzinie produkcji. Dlaczego? Zalety są przekonujące:

- Wyjątkowa precyzja: Dopuszczalne odchyłki do ±0,03 mm pozwalają zredukować lub całkowicie wyeliminować konieczność dalszej obróbki mechanicznej

- Szybkość i produktywność: Szybkie cykle cięcia znacząco zwiększają wydajność w porównaniu z tradycyjnymi metodami

- Efektywność materiału: Wąskie linie cięcia minimalizują odpady, optymalizując zużycie materiału i obniżając koszty

- Elastyczność projektowania: Skomplikowane geometrie i szczegółowe wzory można wytwarzać bez potrzeby stosowania specjalistycznych narzędzi

- Spójna jakość: Automatyzacja CNC gwarantuje identyczne wyniki w serii produkcyjnej dowolnego rozmiaru

Niezależnie od tego, czy jesteś inżynierem dobierającym komponenty, specjalistą ds. zakupów porównującym dostawców, czy menedżerem projektu planującym harmonogram produkcji, ten przewodnik poprowadzi Cię krok po kroku przez wszystko, co musisz wiedzieć na temat usług cięcia laserowego metali — od podstaw technologii omówionych tutaj, przez dobór materiałów, wytyczne projektowe, specyfikacje tolerancji, aż po kryteria oceny dostawców w kolejnych sekcjach.

Zrozumienie typów technologii cięcia laserowego i ich możliwości

Oceniając maszynę do cięcia laserowego dla projektów metalowych, rodzaj technologii laserowej stosowanej w urządzeniu ma bezpośredni wpływ na wyniki. Nie wszystkie lasery są sobie równe — każdy typ doskonale sprawdza się w konkretnych zastosowaniach, jednocześnie mając ograniczenia w innych. Zrozumienie tych różnic pomaga w wyborze odpowiedniego dostawcy usług oraz ustaleniu realistycznych oczekiwań względem wyników projektu.

Laserы światłowodowe i ich dominacja w cięciu metali

Dlaczego lasery światłowodowe stały się standardowym wyborem w operacjach cięcia metali za pomocą maszyn laserowych? Odpowiedź tkwi w ich wydajności i uniwersalności. Lasy światłowodowe generują światło przez przewody światłowodowe domieszkowane pierwiastkami ziem rzadkich, takimi jak iterb. Ta konstrukcja stanu stałego wytwarza fale o długości około 1,06 mikrometra – częstotliwość, którą metale pochłaniają znacznie skuteczniej niż dłuższe fale z systemów CO2.

Rzeczywiste korzyści są znaczne. Zgodnie z danymi branżowymi firmy DP Laser , maszyny do cięcia laserowego światłowodowego zapewniają wyjątkową precyzję przy obróbce blach metalowych o różnej grubości i minimalnych odpadach. Zakres mocy obejmuje systemy wejściowe o mocy około 1,5 kW przeznaczone do delikatnych komponentów elektrycznych, aż po jednostki przemysłowe przekraczające 100 kW stosowane w ciężkich pracach budowlanych.

To, co czyni lasery światłowodowe szczególnie atrakcyjnymi w operacjach cięcia CNC, to niskie wymagania konserwacyjne. W przeciwieństwie do systemów CO2, które wymagają regularnego ustawiania luster i uzupełniania gazów, lasery światłowodowe mają mniej ruchomych części i materiałów eksploatacyjnych. Przekłada się to na mniejszy czas przestoju i niższe długoterminowe koszty eksploatacji – kluczowy aspekt przy wyborze dostawcy maszyn do cięcia blach laserem.

Porównanie technologii CO2 i światłowodowej

Lasery CO2 służą przemysłowi obróbki metali od dziesięcioleci i nadal oferują zalety w określonych zastosowaniach. Te systemy wykorzystują elektrycznie wzbudzany gaz dwutlenku węgla do generowania światła podczerwonego o długości fali około 10,6 mikrometra. Choć ta długość fali doskonale nadaje się do cięcia niemetali, takich jak drewno, akryl czy skóra, metale odbijają większość tej energii zamiast ją pochłaniać.

Mimo to maszyny do cięcia metalu laserem CO2 pozostają opłacalne dla niektórych operacji. Zazwyczaj oferują zakres mocy od 40 W do 150 W w warunkach komercyjnych, zapewniając równowagę między możliwościami cięcia a kosztami eksploatacji. Dla cienkich metali oraz warsztatów przetwarzających również materiały niemetaliczne, system CO2 może spełniać podwójną funkcję.

Lasery kryształowe – w szczególności systemy Nd:YAG (neodym domieszkowany granat itru i glinu) – stanowią trzecią opcję. Zgodnie z specyfikacją techniczną firmy 4Lasers , kryształy te emitują światło o długości fali 1064 nm, cechując się doskonałą przewodnością termiczną i jakością optyczną. Są szczególnie odpowiednie do precyzyjnych zastosowań wymagających możliwości mikrouszkodzeń, w tym produkcji urządzeń medycznych i wyrobów jubilerskich wysokiej klasy.

Dopasowanie typu lasera do zastosowania z metalem

Wybór odpowiedniego nośnika do cięcia blach laserem zależy od konkretnych wymagań. Weź pod uwagę poniższe porównanie przy ocenie dostawców usług:

| Czynnik | Laser Włókienkowy | Co2 laser | Laser kryształowy (Nd:YAG) |

|---|---|---|---|

| Zgodność z metalami | Doskonały do cięcia stali, aluminium, mosiądzu, miedzi | Ograniczone; najlepiej sprawdza się na cienkich metalach | Specjalizuje się w precyzyjnej obróbce metalu |

| Maksymalna Grubość | Do 30 mm lub więcej, w zależności od mocy | Zazwyczaj poniżej 6 mm dla metali | Najlepszy dla cienkich materiałów poniżej 3 mm |

| Prędkość Cięcia | Najszybszy w przypadku metali | Umiarkowany; wolniejszy przy odbijających metalach | Wolniejszy; odpowiedni do prac szczegółowych |

| Jakość krawędzi | Czysty, minimalna strefa wpływu ciepła | Dobry dla cienkich materiałów | Doskonały dla mikro-precyzji |

| Koszty eksploatacji | Najniższe koszty długoterminowe | Średni zakres; koszty gazu i konserwacji | Wyższy; wymagana wymiana kryształu |

| Najlepsze zastosowania | Ogólna obróbka metali, produkcja o dużej skali | Warsztaty z mieszanką materiałów, cieńsze metale | Medycyna, jubilerstwo, mikroobróbka |

Dla większości maszyn do cięcia laserowego metalu do warsztatów domowych lub małych operacji produkcyjnych , systemy włókniste wejściowego poziomu oferują najlepszy balans możliwości i wartości. Operacje przemysłowe korzystają z wydajniejszych systemów włóknistych, które radzą sobie ze wszystkim – od cienkich blach aluminiowych po grube płyty stalowe – bez konieczności zmiany sprzętu.

W czasie żądania ofert od dostawców usług, zapytaj o specyfikację ich sprzętu. Warsztat wykorzystujący nowoczesne technologie laserowe włóknistych będzie zazwyczaj realizował zamówienia szybciej i zapewniał lepszą jakość krawędzi w projektach metalowych niż te opierające się na starszych systemach CO2 do cięcia metalu laserem. Wiedza na temat sprzętu pomaga ocenić, czy możliwości dostawcy odpowiadają wymaganiom Twojego projektu — zagadnienie to zostanie dokładniej omówione przy okazji kompatybilności materiałów w następnej sekcji.

Przewodnik dotyczący zgodności materiałów dla projektów z metalu ciętego laserem

Wybrałeś odpowiednią technologię laserową — ale czy rozważyłeś, jak wybór materiału wpływa na wydajność cięcia? Nie wszystkie metale zachowują się tak samo pod wpływem wiązki laserowej. Niektóre można precyzyjnie ciąć przy imponujących grubościach, podczas gdy inne wymagają starannego dostrojenia parametrów, aby osiągnąć akceptowalne rezultaty. Zrozumienie tych różnic przed przesłaniem plików projektowych pozwala zaoszczędzić czas, zmniejszyć koszty i uniknąć frustrujących problemów z jakością.

Nie ma znaczenia, czy pracujesz ze stalą nierdzewną przeznaczoną do sprzętu kontaktującego się z żywnością, czy z blachą aluminiową do lekkich obudów – każdy materiał charakteryzuje się unikalnymi właściwościami, które wpływają na prędkość cięcia, jakość krawędzi oraz maksymalną możliwą grubość cięcia. Przeanalizujmy, co należy wiedzieć o najbardziej popularnych metalach.

Parametry cięcia stali i stali nierdzewnej

Stal węglowa pozostaje najłatwiejszym metalem do cięcia technologią laserową — i to z dobrzego powodu. Zgodnie z Dokumentacją techniczną GWEIKE , cięcie z użyciem tlenu powoduje reakcję egzotermiczną, która faktycznie wspomaga pracę lasera. Tlen reaguje z podgrzaną stalą, generując dodatkowe ciepło, które poprawia wydajność cięcia. Dlatego płytę ze stali węglowej można przetnieć znacznie grubszą niż inne metale przy równoważnych poziomach mocy.

Dla celów praktycznych, włóknisty laser o mocy 6 kW radzi sobie ze stalą węglową do około 20 mm, zapewniając wyniki jakości produkcyjnej. Przejście na systemy 12 kW pozwala na niezawodne cięcie materiału o grubości 25 mm lub większej. Kluczowym sformułowaniem jest tutaj „jakość produkcyjna” — maksymalne specyfikacje grubości podawane w materiałach marketingowych odzwierciedlają to, co jest technicznie możliwe, a nie to, co gwarantuje spójne, rynkowo atrakcyjne detale.

Blacha ze stali nierdzewnej stanowi inne wyzwanie. W przeciwieństwie do stali węglowej, dla stali nierdzewnej zazwyczaj wymagane jest gaz pomocniczy azotu, aby uzyskać jasne, wolne od tlenków krawędzie. Jak wyjaśnia Universal Tool, stal nierdzewna pozwala uzyskać czyste, wysokiej jakości krawędzie nawet przy większych grubościach — jednak trzeba liczyć się ze stratą części możliwości cięcia w porównaniu ze stalą węglową przy tym samym poziomie mocy.

Dlaczego różnica? Azot nie przyczynia się do procesu cięcia energią, tak jak tlen w przypadku stali węglowej. Laser musi niemal całkowicie wykonać całą pracę samodzielnie. W zastosowaniach wymagających stali nierdzewnej 316 lub innych gatunków odpornych na korozję, należy spodziewać się maksymalnych możliwości cięcia grubości o około 30–40% niższych niż w specyfikacjach dla stali węglowej.

Wyzwania związane z aluminium i metalami odbijającymi

Oto gdzie wybór materiału staje się interesujący. Aluminium wprowadza w zakłopotanie wielu początkujących nabywców, ponieważ jego zachowanie pod wpływem lasera wydaje się przeciwne intuicji. Mimo że jest miększe niż stal, blacha aluminiowa jest w rzeczywistości trudniejsza do przetnienia przy porównywalnych grubościach. Dwa właściwości fizyczne powodują to wyzwanie:

- Wysoka odblaskowość: Aluminium odbija znaczną część energii laserowej zamiast ją pochłaniać, co zmniejsza skuteczność cięcia

- Doskonała przewodność cieplna: Ciepło szybko ucieka przez materiał zamiast koncentrować się w strefie cięcia

W praktyce aluminium "rozprasza energię" zamiast utrzymywać wystarczająco wysoką temperaturę do czystego cięcia. Nawet przy zastosowaniu wysokoenergetycznych laserów światłowodowych, które lepiej radzą sobie z odbijalnością niż starsze systemy CO2, maksymalna grubość aluminium jest zazwyczaj o 40–50% mniejsza niż w przypadku stali węglowej.

Blachy ocynkowane stwarzają dodatkowe wyzwania. Powłoka cynkowa paruje inaczej niż stal bazowa, co może wpływać na jakość krawędzi i generować dodatkowe opary wymagające odpowiedniej wentylacji. Większość dostawców usług rutynowo obsługuje materiały ocynkowane, jednak warto potwierdzić ich doświadczenie w zakresie konkretnego typu powłoki.

Miedź i mosiądz stwarzają podobne trudności związane z odbijalnością, które są nasilone przez ich doskonałą przewodność cieplną. Zgodnie z normami branżowymi, dla tych materiałów grubość zwykle nie przekracza 5–8 mm, nawet przy użyciu urządzeń o dużej mocy. W przypadku grubszych aplikacji z miedzi, wielu producentów zaleca metody cięcia alternatywne, zamiast wykorzystywania technologii laserowej poza jej optymalnym zakresem.

Metale specjalne i ograniczenia dotyczące grubości

Tytan zajmuje wyjątkową pozycję w procesie cięcia laserowego. Jako Zauważa Universal Tool , tytan oferuje najwyższy stosunek wytrzymałości do masy spośród powszechnie ciętych metali — a także najwyższą cenę. Dobra wiadomość? Cięcie tytanu laserem jest łatwiejsze niż tłoczenie lub obróbka mechaniczna, co czyni cięcie laserowe atrakcyjną opcją w zastosowaniach lotniczych i medycznych.

Zanim przejdziesz do wyboru materiału, zrozumienie specyfikacji grubości pomoże Ci skutecznie komunikować się z dostawcami usług. System tabelaryczny oznaczeń grubości (gauge) może na początku wydawać się mylący — nie jest liniowy, a niższe liczby oznaczają faktycznie większą grubość materiału. Zgodnie z dokumentacją techniczną Xometry, numery gauge zostały historycznie opracowane na podstawie pomiaru grubości blachy stalowej w odniesieniu do jej wagi na stopę kwadratową.

Na przykład metal o grubości 10 kalibrów ma około 3,4 mm (0,1345 cala) — idealny do elementów konstrukcyjnych o dużej wytrzymałości. Tymczasem materiał o grubości 26 kalibrów ma zaledwie 0,45 mm i nadaje się do paneli dekoracyjnych lub lekkich osłon. Większość blach mieści się w zakresie od 0,5 mm do 6 mm; wszystko, co grubsze, zazwyczaj klasyfikowane jest jako płyta, a nie blacha.

| Typ materiału | Maksymalna grubość (jakość produkcji) | Typowa tolerancja | Jakość krawędzi | Kluczowe aspekty |

|---|---|---|---|---|

| Stal węglowa | 25-30 mm (z włóknem 12 kW+) | ±0,1 mm do ±0,25 mm | Dobry; lekka utlenia się przy użyciu tlenu wspomagającego | Najłatwiejszy do cięcia; tlen wspomagający poprawia wydajność |

| Stal nierdzewna | 15-20 mm (z włóknem 12 kW+) | ±0,1 mm do ±0,2 mm | Doskonały; jasne krawędzie przy użyciu azotu wspomagającego | Wymagany azot dla powierzchni bez tlenków |

| Aluminium | 12-15 mm (z wysoką mocą) | ±0,1 mm do ±0,3 mm | Dobry; może występować lekkie zadziorywanie | Odblaskowy; wymaga starannego zarządzania ciepłem |

| Mosiądz | 6-8 mm | ±0,1 mm do ±0,2 mm | Dobrze przy odpowiednich parametrach | Wysoka odblaskowość; wolniejsze prędkości cięcia |

| Miedź | 5-8 mm | ±0,15 mm do ±0,25 mm | Akceptowalny; trudny przy większej grubości | Najtrudniejszy metal odblaskowy |

| Tytan | 8-12mm | ±0,1 mm do ±0,2 mm | Doskonały | Wymaga atmosfery obojętnej; wyższa cena |

Podczas doboru materiałów na potrzeby projektu należy wziąć pod uwagę następujące wytyczne praktyczne:

- Uwzględnij najpierw wymagania zastosowania: Odporność na korozję, ograniczenia związane z wagą oraz właściwości mechaniczne powinny decydować o wyborze materiału przed rozważaniami dotyczącymi cięcia

- Zachowaj zakresy jakości produkcji: Maksymalne specyfikacje grubości reprezentują granice techniczne, a nie optymalne warunki pracy

- Weź pod uwagę potrzeby wykończenia: Niektóre materiały wymagają obróbki końcowej, która zwiększa koszt i czas realizacji

- Komunikuj się jasno z dostawcami: Określ zarówno gatunek materiału, jak i jego grubość, używając spójnych jednostek (mm lub gauge)

Zrozumienie zachowania materiału podczas cięcia laserowego pozwala na realistyczne oczekiwania i skuteczną współpracę z dostawcami usług. Jednak nawet idealny wybór materiału nie rekompensuje błędów projektowych — dlatego teraz przejdziemy do kluczowych wytycznych projektowych, które zapewnią poprawne wykonanie Twoich elementów za pierwszym razem.

Wytyczne projektowe zapewniające sukces wycinania laserowego

Dobrałeś idealny materiał i rozumiesz technologię laserową które je przetworzy — ale oto rzeczywistość. Nawet doświadczeni inżynierowie czasem przesyłają projekty, które na ekranie wyglądają idealnie, a w produkcji stwarzają problemy. Różnica między częściami ciętymi laserowo, które przychodzą gotowe do użycia, a tymi wymagającymi poprawek, często zależy od decyzji projektowych podjętych zanim plik opuści Twój komputer.

Zasady projektowania uwzględniającego możliwości produkcji (DFM) zmniejszają koszty, poprawiają jakość części i skracają czas realizacji. Przejdźmy przez kluczowe wytyczne, które oddzielają sprawnie prowadzone projekty od frustrujących opóźnień.

Formaty plików i wymagania dotyczące oprogramowania projektowego

Przed przejściem do zasad geometrii, musisz zrozumieć, jakie formaty plików są faktycznie odpowiednie do cięcia laserowego blach metalowych. Zgodnie z wytycznymi Xometry dotyczącymi cięcia laserowego, niezbędne są formaty plików wektorowych. Dlaczego? Pliki wektorowe definiują krawędzie za pomocą wyrażeń matematycznych, a nie pikseli. Gdy powiększasz obraz bitmapowy, widzisz poszczególne piksele, które pogarszają jakość obrazu. Pliki wektorowe zachowują precyzyjne krawędzie niezależnie od skali.

Najczęściej akceptowanymi formatami są:

- DXF (Drawing Exchange Format): Standard przemysłowy dla dwuwymiarowego cięcia laserowego; kompatybilny niemal ze wszystkim oprogramowaniem CAM

- DWG: Natywny format AutoCAD-a; szeroko obsługiwany, ale może wymagać konwersji

- AI (Adobe Illustrator): Format wektorowy często stosowany w pracach dekoracyjnych lub tablicach reklamowych

- SVG (Scalable Vector Graphics): Otwarty format wektorowy; przydatny w przypadku prostszych projektów

Czy Twój program CAD rysuje krzywe za pomocą płaskich segmentów zamiast prawdziwych łuków? Ma to większe znaczenie, niż mogłoby się wydawać. Jak Wyjaśnia Baillie Fabricators , dłuższe odcinki linii mogą tworzyć krzywe elementy przypominające serię krótkich płaskich boków zamiast gładkich konturów. Wyobraź sobie zamówienie koła, a otrzymanie czegoś bliższego sześciokątowi — to skrajny przykład, ale zasada pozostaje ta sama. Przed przesłaniem projektu do personalnego cięcia laserowego sprawdź, czy krzywe linie wykorzystują prawdziwe łuki, a nie przybliżone odcinki.

Jeszcze jedna kluczowa kontrola: połącz wszystkie kropki. Niepołączone linie lub otwarte kontury mogą skutkować niedokładnie wyciętymi detalami albo wymagać dodatkowego czasu rysowania ze strony dostawcy usług — często kosztem klienta.

Kluczowe zasady projektowania dla czystych cięć

W tym miejscu projekty blach ciętych laserowo odnoszą sukces lub kończą się porażką. Przestrzeganie tych podstawowych zasad zapewnia czyste cięcie detali i spełnienie wymagań wymiarowych:

- Minimalne średnice otworów: Średnica otworów musi być co najmniej równa grubości materiału. Tniecie blachę ze stali nierdzewnej o grubości 3/16" (4,8 mm)? Minimalna średnica otworu wynosi również 3/16". Mniejsze otwory mogą powodować złej jakości krawędzie lub niedokładność wymiarową.

- Odległość od krawędzi do otworu: Nie projektuj otworów zbyt blisko krawędzi materiału. Zachowaj odległość co najmniej równą grubości materiału między otworem a krawędzią. Dla aluminium często wymagana jest odległość 2x grubość materiału lub większa z powodu jego właściwości termicznych.

- Kompensacja cięcia (kerf): Karkas — szerokość materiału usuniętego podczas cięcia — zwykle zawiera się w przedziale od 0,1 mm do 1,0 mm, w zależności od typu materiału, mocy lasera i prędkości cięcia. Projekt powinien uwzględniać tę utratę materiału, poprzez odpowiednie przesunięcie ścieżki cięcia w programie CAD lub umożliwienie automatycznej kompensacji przez oprogramowanie do cięcia laserowego.

- Wymagania dotyczące promienia narożnika: Ostre narożniki wewnętrzne są fizycznie niemożliwe przy cięciu laserowym. Wiązka ma mierzalny średnicę, więc wszystkie narożniki wewnętrzne będą miały promień równy co najmniej połowie szerokości cięcia. Projektuj narożniki wewnętrzne z zamierzonymi promieniami, zamiast oczekiwać idealnych kątów 90 stopni.

- Tolerancje wpustów i wpustów: W przypadku projektów z elementami zatrzaskowymi zaplanuj luz 0,1–0,2 mm między występami a otworami. To kompensuje zmienność szerokości cięcia i zapewnia montaż bez konieczności siłowania.

- Rozstaw elementów: Dla grubszych materiałów lub tych o niskiej temperaturze topnienia, gęsto rozmieszczone ścieżki cięcia mogą powodować lokalne topnienie lub odkształcanie się materiału pomiędzy cięciami. Przetestuj swój projekt, jeśli odstęp między cechami zbliża się do grubości materiału.

Projektując specjalnie części aluminiowe cięte laserem, pamiętaj, że metale odbijające wymagają jeszcze większej ostrożności przy rozmieszczeniu otworów i innych detali. Przewodnictwo cieplne, które utrudnia cięcie aluminium, oznacza również, że ciepło rozprasza się inaczej wokół małych elementów.

Unikanie kosztownych błędów projektowych

Brzmi skomplikowanie? Te powszechne błędy wpadają nawet doświadczonym projektantom. Unikanie ich pozwala zaoszczędzić zarówno czas, jak i pieniądze:

Błąd nr 1: Ignorowanie standardowych wymiarów arkuszy materiału. Standardowe arkusze metalu mają wymiary 4'x8' lub 4'x10' z uwzględnieniem kierunku ziarna wzdłużnego. Choć dwa elementy o wymiarach 4'x4' wydają się idealnie zmieścić na arkuszu 4'x8', cięcie laserowe wymaga obramowania do 0,5" wokół każdego elementu. Projektowanie części z myślą o maksymalnym wykorzystaniu arkusza — z uwzględnieniem tego obramowania — znacząco redukuje koszty materiału.

Błąd nr 2: Pomijanie kierunku ziarna. W przypadku szlifowanej stali nierdzewnej lub innych wykończeń o określonym kierunku, nieokreślenie, która strona ma być skierowana „do góry”, oraz pożądana orientacja ziarna może prowadzić do elementów nieodpowiadających wymaganiom estetycznym. Dodaj wyraźne oznaczenia na rysunkach wskazujące przednią stronę i kierunek ziarna.

Błąd nr 3: Projektowanie poza dopuszczalne granice grubości. To, że laser może technicznie przetnąć materiał o grubości 3/8", nie oznacza, że jest to najbardziej opłacalna metoda. Zgodnie z wytycznymi branżowymi, standardowe warsztaty wieloprocesowe skutecznie przycinają większość materiałów do 3/8" (9,5 mm). Grubsze materiały mogą wymagać specjalistycznego sprzętu lub alternatywnych metod cięcia, co zwiększa koszty i czas realizacji.

Błąd nr 4: Określanie niestandardowych grubości. Jak zauważa KomaCut, tnące promieniem laserowym są kalibrowane pod kątem standardowych rozmiarów materiałów. Zamówienie niestandardowego arkusza o grubości 3,2 mm zamiast standardowego 3 mm może wymagać minimalnych ilości zamówienia sięgających kilkudziesięciu lub setek arkuszy, wydłużyć dostawę o wiele tygodni oraz wiązać się znacznym podwyższeniem cen.

Nawiąż kontakt ze swoim dostawcą usług już na etapie projektowania — a nie później. Pomogą oni określić właściwe wymiary gwintowanych otworów, zoptymalizować dobór materiału oraz wskazać najlepsze procesy produkcyjne dla Twojej konkretnej części.

Kiedy należy poprosić o wsparcie DFM? Jeśli Twój projekt zawiera którykolwiek z tych elementów, profesjonalna weryfikacja przed przygotowaniem oferty pozwoli uniknąć problemów w przyszłości:

- Elementy zbliżające się do minimalnych progów wymiarowych

- Złożone zespoły z blokowaniem wzajemnym

- Wymagania dotyczące ciasnych dopuszczalnych odchyleń wymiarów krytycznych

- Nietypowe materiały lub specyfikacje grubości

- Produkcja dużoserialowa, w której niewielkie optymalizacje przekładają się na znaczące oszczędności

Większość renomowanych dostawców oferuje analizę DFM jako część procesu wyceny. Skorzystaj z tej możliwości – ich doświadczenie produkcyjne często pozwala wskazać ulepszenia redukujące koszty i poprawiające jakość elementów. Co do jakości, zrozumienie specyfikacji tolerancji gwarantuje uzyskanie dokładnie takiej precyzji, jaką wymaga Twoje zastosowanie, bez nadmiernego komplikowania wymagań.

Tolerancje i specyfikacje dokładności – wyjaśnienie

Zaprojektowałeś swoją część idealnie i wybrałeś odpowiedni materiał — ale jak upewnić się, że gotowy komponent odpowiada Twoim specyfikacjom? Zrozumienie wymagań dotyczących tolerancji pozwala odróżnić projekty montowane bezbłędnie od tych, które wymagają kosztownej poprawki. Oto pułapka: nadmierne dokładanie tolerancji może podnieść koszty o 50–200%, nie przynosząc żadnej funkcjonalnej korzyści. Przyjrzyjmy się, jaką rzeczywistą precyzję oferuje cięcie laserowe i kiedy naprawdę ważne są ścisłe specyfikacje.

Tolerancje standardowe a precyzyjne

Jakich tolerancji można realistycznie oczekiwać w operacjach cięcia laserowego blach? Dokumentacja techniczna firmy A-Laser , osiągalna precyzja znacznie różni się w zależności od typu lasera:

- Lasery CO2: Osiągają zazwyczaj tolerancje w zakresie ±0,002 do ±0,005 cala (±0,05 mm do ±0,13 mm)

- Lasery włóknowe: Dostarczają mniejsze tolerancje, od ±0,001 do ±0,003 cala (±0,025 mm do ±0,076 mm)

- Laser UV: Osiągaj niesamowicie wąskie tolerancje na poziomie nawet ±0,0001 cala (±0,0025 mm) w zastosowaniach mikroutrawiania

W przypadku większości precyzyjnych usług cięcia laserowego standardowe tolerancje mieszczą się w zakresie ±0,1 mm dla typowych prac z blachy. Ten poziom dokładności spełnia większość wymagań przemysłowych — od obudów i uchwytów po elementy konstrukcyjne. Operacje precyzyjnego cięcia laserowego mogą osiągać jeszcze mniejsze tolerancje, gdy aplikacja tego wymaga, jednak wtedy rosną odpowiednio wymagania dotyczące sprzętu, czasu przygotowania i kontroli jakości.

Podczas cięcia laserowego stali nierdzewnej lub innych metali materiał ten sam wpływa na osiągalną precyzję. Cięcie laserowe stali nierdzewnej charakteryzuje się zazwyczaj mniejszymi tolerancjami niż aluminium, ze względu na lepszą stabilność termiczną stali nierdzewnej podczas procesu cięcia. Wysoce odbijające metale, takie jak miedź czy mosiądz, stanowią większe wyzwanie i często wymagają większych dopuszczalnych odchyłek.

Odczytywanie i określanie wymagań wymiarowych

Zrozumienie arkuszy specyfikacji wymaga wiedzy o tym, które czynniki rzeczywiście wpływają na zdolność wykonywania tolerancji. Zgodnie z analizą techniczną ADHMT, cztery podstawowe elementy decydują o tym, czy Twoje części spełniają wymagania wymiarowe:

- Kalibracja maszyny: Szersze systemy laserowe z napędami silników liniowych osiągają dokładność pozycjonowania na poziomie ±0,001 mm, podczas gdy systemy z kołem zębatym i listwą zazębioną osiągają zazwyczaj ±0,1 mm

- Właściwości materiału: Przewodność cieplna, odbijalność i grubość wpływają na spójność cięcia laserowego wzdłuż zaprogramowanych ścieżek

- Rozszerzenie termiczne: Wahania temperatury podczas obróbki powodują rozszerzanie się aluminium o 23 mikrometry na metr na każdy stopień Celsjusza — dlatego kontrola środowiska jest kluczowa przy ciasnych tolerancjach

- Doświadczenie operatora: Doświadczeni operatorzy precyzyjnie dobierają moc, prędkość i położenie ostrości, aby zoptymalizować wyniki dla każdej kombinacji materiału i grubości

Zależność między grubością materiału a możliwością zachowania tolerancji follows przewidywalny wzór. Cieńsze materiały łatwiej utrzymują ścisłe tolerancje, podczas gdy grubsze płyty stwarzają większe wyzwania ze względu na nagromadzenie ciepła i potencjalne nachylenie.

| Typ materiału | Zakres grubości | Tolerancja standardowa | Dokładność Tolerancji (Dostępna) | Kluczowe czynniki |

|---|---|---|---|---|

| Stal węglowa | Poniżej 6 mm | ±0,1 mm | ±0,05mm | Najłatwiejsza do kontrolowania; stabilne cięcie |

| Stal węglowa | 6-15mm | ±0,15 mm | ±0,1 mm | Powiększona strefa wpływu ciepła |

| Stal węglowa | Powyżej 15 mm | ±0,25 mm | ±0,15 mm | Wyraźniejszy staje się stożek |

| Stal nierdzewna | Poniżej 6 mm | ±0,1 mm | ±0,05mm | Doskonała stabilność wymiarowa |

| Stal nierdzewna | 6-12mm | ±0,15 mm | ±0,08 mm | Asysta azotu zapewnia dokładność |

| Aluminium | Poniżej 4 mm | ±0,1 mm | ±0,05mm | Rozszerzalność termiczna wymaga kontroli |

| Aluminium | 4-10MM | ±0,2 mm | ±0,1 mm | Odblaskowość wpływa na spójność |

| Brąz/Miedź | Poniżej 5 mm | ±0,15 mm | ±0,1 mm | Najtrudniejsze; najwolniejsze cięcie |

Kiedy dokładne tolerancje rzeczywiście mają znaczenie

Oto pytanie, które wiele inżynierów pomija: czy Twoje zastosowanie rzeczywiście wymaga precyzyjnych tolerancji? Zdaniem ekspertów produkcyjnych z Okdor, większość części CNC wymaga ścisłych tolerancji tylko w przypadku elementów funkcyjnych — zazwyczaj ±0,01 mm dla połączeń wciskowych łożysk, powierzchni stykających się i rowków uszczelniających. Wymiary niemające znaczenia funkcjonalnego działają identycznie przy tolerancjach ±0,05 mm lub większych.

Zastrzegaj ścisłe tolerancje dla cech, które naprawdę ich wymagają:

- Połączenia wciskowe łożysk i luzów ślizgowych

- Rowki pod pierścienie O i powierzchnie uszczelniające

- Otworki gwintowane dla kluczowych elementów łączących

- Powierzchnie stykające się między składanymi komponentami

Zewnętrzne krawędzie, kołnierze montażowe i elementy dekoracyjne rzadko korzystają z precyzyjnych specyfikacji. Stosowanie tolerancji ISO 2768-m dla wymiarów niemających znaczenia funkcjonalnego utrzymuje rozsądny poziom kosztów, zapewniając jednocześnie właściwe działanie.

Małe допусki (±0,01 mm) zwiększają koszty o 50–200% ze względu na specjalistyczne oprzyrządowanie, wolniejsze posuwy, wielokrotne ustawianie i wymagania dotyczące kontroli na maszynie pomiarowej współrzędnościowej (CMM). Standardowe dopuszczenia wykorzystują konwencjonalne narzędzia i podstawowy sprzęt pomiarowy, co znacznie skraca czas i obniża koszty.

Wymagania kontrolne również rosną wraz ze zwiększeniem dokładności. Elementy o tolerancji ±0,1 mm są weryfikowane szybko za pomocą suwmiarek i mikrometrów. Gdy dopuszczalne odchyłki zmniejszają się do ±0,01 mm, konieczne staje się użycie maszyn pomiarowych współrzędnościowych (CMM), co pociąga za sobą dodatkowe koszty sprzętu i czasu kontroli. Dla usług precyzyjnego cięcia laserowego obejmujących krytyczne elementy lotnicze lub medyczne taki wkład jest uzasadniony. W przypadku typowych prac warsztatowych często stanowi niepotrzebne obciążenie.

Najinteligentniejsze podejście? Określaj selektywnie. Wymagaj wąskich tolerancji tylko dla wymiarów, które wpływają na dopasowanie, funkcję lub montaż. Pozostałe elementy pozostaw zgodne ze standardowymi tolerancjami produkcyjnymi. Ta strategia optymalizuje zarówno koszty, jak i jakość — gwarantując precyzję tam, gdzie to liczy się najbardziej, jednocześnie unikając niepotrzebnych wydatków. Zrozumienie, kiedy cięcie laserowe jest najlepszym wyborem — a kiedy lepsze mogą okazać się metody alternatywne — uzupełnia obraz decyzyjny.

Cięcie laserowe a alternatywne metody cięcia metalu

Oto szczera prawda, którą pomijają wiele przewodników po obróbce: cięcie laserowe nie zawsze jest najlepszym wyborem dla każdego projektu. Choć laser tnący doskonale sprawdza się w precyzyjnej pracy na cienkich i średniej grubości metalach, czasem metody alternatywne zapewniają lepsze rezultaty przy niższych kosztach. Zrozumienie, kiedy wybrać — a kiedy unikać — cięcia laserowego, pozwala podejmować decyzje optymalizujące zarówno jakość, jak i budżet.

Przeanalizujmy, jak cięcie laserowe wypada w porównaniu z cięciem strumieniem wody, plazmą, tłoczeniem CNC oraz EDM pod kątem czynników rzeczywiście mających znaczenie dla wyników Twojego projektu.

Laser vs Waterjet dla grubych materiałów

Gdy Twój projekt obejmuje materiały grubsze niż 25 mm lub stopy wrażliwe na ciepło, warto poważnie rozważyć cięcie strumieniem wody. Zgodnie z porównaniem technicznym firmy Flow Waterjet, systemy do cięcia strumieniem wody są w stanie obrabiać materiały o grubości do 24 cali przy szkicowych cięciach — znacznie więcej niż możliwości laserowe.

Kluczowa różnica? Temperatura. Cięcie laserowe generuje znaczące ciepło w strefie cięcia, tworząc strefę wpływu cieplnego (HAZ), która może zmieniać właściwości materiału w pobliżu krawędzi. Cięcie strumieniem wody to proces chłodny, który pozostawia gładką, matową krawędź bez naprężeń termicznych czy hartowania. W przypadku elementów lotniczych, narzędzi ze stali hartowanej lub materiałów, które nie mogą tolerować żadnych zmian metalurgicznych, cięcie strumieniem wody często staje się jedyną możliwą opcją.

Jednak cięcie strumieniem wody ma swoje kompromisy:

- Prędkość: Cięcie strumieniem wody jest 3–4 razy wolniejsze niż plazmą przy grubyh metalach

- Koszty eksploatacji: Zużycie ścierniwa generuje znaczne bieżące koszty

- Precyzja przy cienkich materiałach: Cięcie laserowe osiąga mniejsze допусki na blachach

- Wymagania dotyczące czyszczenia: Mieszanka wody i ścierniwa powoduje większy bałagan niż suche metody cięcia

Wybierz cięcie wodą z dodatkiem ścierniwa, gdy trzeba uniknąć uszkodzeń termicznych, podczas cięcia kompozytów lub kamienia obok metali lub gdy grubość materiału przekracza możliwości laserowych. Trzymaj się cięcia laserowego dla cienkich i średnich blach, gdzie najważniejsze są szybkość i precyzja.

Kiedy lepszym wyborem jest cięcie plazmowe

Szukasz "cięcie plazmowe near me" dla swojego projektu? Technologia plazmowa oferuje atrakcyjne zalety w określonych zastosowaniach — szczególnie przy grubychnych metalach przewodzących, gdzie wymagania dotyczące precyzji są umiarkowane.

Według Dane testowe firmy Wurth Machinery , cięcie plazmowe dominuje przy pracy ze stalowymi płytami o grubości powyżej 1/2 cala. Połączenie szybkości i efektywności kosztowej sprawia, że cięcie plazmowe jest głównym wyborem w produkcji konstrukcji stalowych, ciężkiego sprzętu oraz w stoczniach.

Przewaga kosztowa jest znaczna. Kompletny system plazmowy kosztuje około 90 000 USD w porównaniu do 195 000 USD za system wodno-ścierający o podobnej wielkości — a koszty eksploatacji na stopę cięcia są mniej więcej dwa razy niższe. Dla warsztatów metalowych skupionych głównie na stali i aluminium o dużej grubości, plazma często zapewnia najlepszy zwrot z inwestycji.

Jednak plazma ma wyraźne ograniczenia:

- Dokładność: Cięcie laserowe jest znacznie dokładniejsze w przypadku skomplikowanych detali i małych elementów

- Jakość krawędzi: Plazma pozostawia żużel lub grudki wymagające dodatkowej obróbki wykończeniowej

- Strefa wpływu ciepła: Podobnie jak cięcie laserowe, plazma powoduje naprężenia termiczne na krawędziach cięcia

- Ograniczenia materiałowe: Działa tylko na metale przewodzące — nie nadaje się do tworzyw sztucznych, drewna ani kompozytów

- Względy bezpieczeństwa: Plazma wytwarza szkodliwe promieniowanie elektromagnetyczne i wymaga dodatkowego sprzętu ochronnego

Maszyna do cięcia metalu, której często używają warsztaty metalowe? Plazma. Gdy Twój projekt obejmuje proste kształty, grube krawędzie i nie wymaga idealnie gładkich brzegów, cięcie plazmowe oferuje doskonałą wartość.

Wybór między cięciem laserowym a tłoczeniem CNC

Wycinanie CNC wykorzystuje węglikowe narzędzia stalowe do mechanicznego przebijania kształtów w blachach — jest to zasadniczo inne podejście niż metody cięcia termicznego. W przypadku produkcji dużych serii prostych kształtów ze standardowymi elementami, takimi jak żaluzje, wytłoczenia i zakładki, przebijanie często przewyższa cięcie laserowe pod względem szybkości i kosztów.

Decyzja zależy od konkretnych wymagań:

- Objętość: Przebijanie doskonale sprawdza się w produkcji seryjnej, gdzie koszty narzędzi rozkładają się na tysiące sztuk

- Geometria: Złożone krzywe i skomplikowane wzory lepiej wykonuje się laserem; powtarzające się standardowe kształty — metodą przebijania

- Operacje wtórne: Przebijanie pozwala jednocześnie formować elementy (takie jak zakładki czy żaluzje) i ciąć materiał

- Grubość materiału: Obie metody nadają się do obróbki blach o podobnych zakresach grubości

Wiele współczesnych warsztatów produkcyjnych łączy obie technologie. Cięcie laserowe stosuje się do prototypów i złożonych geometrii, natomiast CNC przebijanie do produkcji seryjnej standardowych części. Niektóre maszyny integrują obie funkcje, automatycznie wybierając optymalną metodę dla każdego elementu.

Przy porównywaniu maszyn do tłoczenia należy wziąć pod uwagę, że koszty narzędzi sprawiają, że karcowanie jest drogie przy małych partiach lub niestandardowych kształtach. Cięcie laserowe nie wymaga specjalistycznego narzędzia dla danego elementu, co czyni je idealnym rozwiązaniem dla prototypów, krótkich serii oraz projektów często ulegających zmianom.

Kompleksowe porównanie metod

Ta tabela porównawcza podsumowuje, jak każda technologia cięcia metalu wypada pod względem kluczowych czynników oceny:

| Czynnik | Cięcie laserowe | Wodny strumień | Węgiel | Wiertarka CNC | EDM |

|---|---|---|---|---|---|

| Zakres grubości materiału | Do 25–30 mm (stal) | Do 600 mm (cięcie szorstkie) | Do 150 mm lub więcej | Zazwyczaj do 8 mm | Do 300 mm |

| Precyzja wykonania | ±0,05 mm do ±0,1 mm | ±0,1 mm do ±0,25 mm | ±0,5 mm do ±1,5 mm | ±0,1 mm do ±0,25 mm | ±0,005 mm do ±0,025 mm |

| Jakość krawędzi | Doskonała; minimalna obróbka wykończeniowa | Dobra; wykończenie satynowe i gładkie | Umiarkowana; wymaga usunięcia zadziorów | Dobra; niewielki przebłysk | Doskonała; możliwy wygląd lustrzany |

| Strefa wpływu ciepła | Mały, ale obecny | Brak (cięcie zimne) | Znaczące | Brak (mechaniczny) | Minimalne |

| Prędkość Cięcia | Szybki na cienkich materiałach | Powoli. | Szybki na grubych materiałach | Bardzo szybkie dla standardowych kształtów | Bardzo wolno |

| Koszt sprzętu | Średni do wysoki | Wysoki | Niski do średni | Średni | Wysoki |

| Koszt eksploatacji | Niskie (lasery światłowodowe) | Wysoki (środki ściernie) | Niski | Niskie (po wykonaniu narzędzi) | Średni |

| Różnorodność materiałów | Główne metale | Prawie każdy materiał | Tylko metale przewodzące | Blachy metalowe | Tylko materiały przewodzące |

| Najlepsze zastosowania | Precyzyjna blacha, prototypy | Grube materiały, kompozyty, wrażliwe na ciepło | Stal konstrukcyjna, ciężkie wyroby spawane | Produkcja dużych ilości | Stale hartowane, geometrie złożone |

EDM warto wspomnieć o zastosowaniach specjalizowanych. Zgodnie z porównania branżowe , obróbka elektroerozyjna zapewnia wyjątkową precyzję podczas wykrawania dużych elementów wymagających określonego wykończenia krawędzi lub cięcia zaawansowanych geometrii w materiałach utwardzonych. Jednak jest zazwyczaj najwolniejszą metodą i działa tylko z materiałami przewodzącymi.

Nie ma jednej, najlepszej technologii cięcia — każda ma swoje zastosowanie. Plazma doskonale sprawdza się przy grubszych przewodzących metalach i niższych kosztach. Laser oferuje precyzję dla cienkich materiałów i złożonych kształtów. Cięcie strumieniem wody zapewnia uniwersalność w obróbce różnych materiałów bez wpływu cieplnego.

Najbardziej inteligentni wytwórcy nie ograniczają się do jednej technologii. Zrozumienie cięcia laserowego i jego alternatyw pozwala dopasować każdy projekt do optymalnej metody — czasem wybierając laser dla precyzyjnych elementów, a określając cięcie plazmowe lub wodą dla grubszych części tej samej konstrukcji. Ta elastyczność zapewnia najlepsze połączenie jakości, szybkości i kosztów dla każdego komponentu. Gdy już ustalisz, że cięcie laserowe jest odpowiednie dla Twojego projektu, wybór właściwych opcji wykończenia kończy specyfikację Twojego elementu.

Opcje dociekania i wykończenia dla metalu ciętego laserowo

Twoje elementy cięte laserowo docierają z czystymi krawędziami i precyzyjnymi wymiarami — ale czy są gotowe do użycia? W wielu przypadkach proces cięcia to dopiero początek. Przetwarzanie końcowe zamienia surowy, przycięty metal w komponenty odporno na korozję, spełniające wymagania estetyczne oraz niezawodnie działające w ostatecznym zastosowaniu. Zrozumienie opcji wykończenia pozwala dokładnie określić, czego potrzebuje Twój projekt, bez przepłacania za zbędne zabiegi.

Zgodnie z przewodnikiem po wykończeniach firmy SendCutSend, wykończenia metalu mogą jednocześnie poprawiać wiele właściwości — od odporności na ścieranie i twardości powierzchni po ochronę przed korozją i przewodność elektryczną. Odpowiednie wykończenie dodaje ten ostatni akcent, który dopełnia projekt, zapewniając długotrwałą wydajność.

Opcje wykończenia proszkowego i malarskiego

Gdy potrzebujesz trwałe kolorystyki i ochrony przed korozją, wykończenia proszkowe dają wyjątkowe wyniki. W przeciwieństwie do farby ciekłej nanoszonej w sposób mokry, malowanie proszkowe wykorzystuje elektrostatycznie naładowany suchy proszek, który przylega do powierzchni metalowych przed utwardzeniem w piecu. Rezultat? Powłoka trwająca nawet do 10 razy dłużej niż tradycyjna farba, przy jednoczesnym wyeliminowaniu lotnych związków organicznych (VOC) z procesu nanoszenia.

Usługi malowania proszkowego najlepiej sprawdzają się na metalach, które mogą przechowywać ładunek elektrostatyczny – aluminium, stal i stal nierdzewna są zatem idealnymi materiałami. Utwardzona powłoka zapewnia odporność na korozję i ścieranie, chroniąc Twoje elementy w wymagających warunkach.

- Wykończenia matowe: Zmniejsza połysk i widoczność odcisków palców; idealne dla sprzętu przemysłowego i obudów

- Wykończenia błyszczące: Dają silny efekt wizualny i ułatwiają czyszczenie; popularne w produktach konsumenckich i tablicach informacyjnych

- Tekstury tłoczone: Maskują niedoskonałości powierzchni i zapewniają lepsze chwytanie; powszechne w uchwytach narzędzi i obudowach urządzeń

Jedna uwaga: zakładki i mikropołączenia powstałe w procesie cięcia mogą pozostać widoczne pod powłoką proszkową, szczególnie na grubszych materiałach. Jeśli ważny jest idealnie gładki wygląd, przed wykończeniem należy omówić z dostawcą usunięcie zakładek.

Anodowanie dla komponentów aluminiowych

Praca z anodowanym aluminium oferuje zalety, których żadna inna powłoka nie potrafi całkowicie powielić. Anodowanie tworzy ochronną warstwę tlenkową poprzez zanurzenie aluminium w kąpieli kwasowej pod wpływem prądu – zazwyczaj kwasie siarkowym. Ten proces elektrochemiczny pogrubia naturalną warstwę tlenkową metalu, tworząc wykończenie będące częścią materiału, a nie tylko nałożone na jego powierzchnię.

Zalety wykraczają poza wygląd:

- Wyjątkowa trwałość: Wytwardzona warstwa tlenkowa lepiej odpiera rysy niż farba czy powłoka proszkowa

- Odporność na korozję: Idealne do zastosowań zewnętrznych i trudnych warunków środowiskowych

- Odporność termiczna i elektryczna: Przydatne do obudów elektronicznych i zarządzania temperaturą

- Różnorodność kolorów: Barwniki przenikają przez porowatą warstwę tlenkową, zapewniając intensywne, trwałe kolory

Anodowanie wydłuża czas realizacji — zazwyczaj o dodatkowe 7–10 dni produkcyjnych. Jednak w przypadku elementów narażonych na warunki atmosferyczne lub wymagających wysokiej jakości estetyki, inwestycja ta przekłada się na dłuższą trwałość i lepszy wygląd.

Wykończenie krawędzi i procesy usuwania zadziorów

Laserowe cięcie zapewnia znacznie czystsze krawędzie niż metody cięcia mechanicznego, jednak niektóre zastosowania wymagają jeszcze gładniejszych powierzchni. Usuwanie zadziorów polega na eliminacji drobnych wypukłych krawędzi (zadziorów) oraz nieznacznych niedoskonałości pozostawionych po procesie wytwarzania. Istnieją dwie główne metody spełniające te wymagania:

- Deburring liniowy: Proces szlifowania, który wyrównuje jedną stronę większych elementów, przygotowując powierzchnie do malowania lub dalszego wykańczania. Na dolnej stronie części mogą nadal występować drobne rysy.

- Tumbling: Wibracyjne wykończenie ścierniwe dla mniejszych części, wykorzystujące harmonijnie dobrane ceramikowe medium do uzyskania spójnego wygładzenia krawędzi na wszystkich powierzchniach

Operacje gięcia często następują po cięciu, przekształcając płaskie blachy wykrojone laserowo w trójwymiarowe elementy. Właściwe usunięcie zadziorów przed gięciem zapobiega pęknięciom krawędzi i zapewnia czyste linie zgięć — szczególnie ważne dla widocznych części lub tych wymagających małych promieni gięcia.

Powlekanie stanowi kolejną opcję wykończenia, polegającą na nanoszeniu powłok metalowych na podłoże w celu poprawy właściwości. Powlekanie cynkowe zwiększa odporność na korozję elementów stalowych, podczas gdy powlekanie niklowe nadaje przewodność i odporność na zużycie częściom miedzianym i stalowym.

Kontrola Jakości i Standardy Certyfikacji

Skąd wiedzieć, czy gotowe części spełniają specyfikacje? Certyfikaty jakości gwarantują, że procesy produkcyjne są monitorowane, mierzone i stale doskonalone. Dwa certyfikaty mają największe znaczenie dla obróbki metali:

- ISO 9001:2015: Podstawowy standard zarządzania jakością podkreślający zadowolenie klienta, spójność procesów oraz ciągłe doskonalenie

- IATF 16949: Opierając się na wymaganiach ISO 9001, ta certyfikacja specyficzna dla branży motoryzacyjnej dodaje wymagania dotyczące produkcji oszczędnej, zapobiegania wadom oraz redukcji odchyleń

Zgodnie z przeglądem certyfikatów OGS Industries, IATF 16949 gwarantuje spójną jakość, zmniejszenie wahań produktu, niezawodne łańcuchy dostaw i minimalizację marnotrawstwa. W zastosowaniach motoryzacyjnych — lub w każdym projekcie wymagającym rygorystycznej zapewnienia jakości — współpraca z certyfikowanymi dostawcami zmniejsza ryzyko i zapewnia, że części spełniają surowe specyfikacje.

Wpływ wykończenia na terminy realizacji i koszty

Każda operacja wykończeniowa powiększa czas i koszt realizacji projektu. Należy odpowiednio to zaplanować:

| Opcja wykończenia | Typowy dodatkowy czas realizacji | Czynnik kosztowy | Najlepsze zastosowania |

|---|---|---|---|

| Wyrób z drewna | 0–1 dzień | Niski (często bezpłatny) | Ogólne zaokrąglanie krawędzi, przygotowanie pod farbę |

| Tumblerowanie | 1-2 dni | Niski do umiarkowanego | Małe części, jednolite wykończenie |

| Powłoka | 3-5 dni | Umiarkowany | Ochrona przed korozją, kolor |

| Anodowanie | 7-10 dni | Umiarkowany do wysokiego | Aluminium, wysoka jakość estetyczna |

| Obróbki | 5-7 Dni | Umiarkowany | Przewodność, odporność na zużycie |

Wybór odpowiedniego wykończenia zależy od równowagi między wymaganiami dotyczącymi wydajności, oczekiwaniami wizualnymi, ograniczeniami czasowymi i budżetem. Wiele dostawców usług oferuje wiele opcji wewnętrznie, usprawniając łańcuch dostaw i zapewniając spójną jakość od cięcia po wykończenie. Zrozumienie wymagań aplikacji — oraz ich jasne przekazanie — stanowi podstawę do wyboru dostawcy usług, który może zapewnić kompleksowe rozwiązania.

Zastosowania przemysłowe i aspekty planowania projektów

Teraz, gdy znasz opcje wykończenia i standardy jakości, gdzie właściwie technologia cięcia laserowego odnosi największe sukcesy? Od pojazdu, którym jeździsz, po tablice zewnętrzne przy Twoim biurze – precyzyjne cięcie laserowe dotyka niemal każdego sektora przemysłu. Zrozumienie tych zastosowań pomaga Ci dostrzec możliwości dla własnych projektów, jednocześnie ucząc się od sprawdzonych najlepszych praktyk w różnych środowiskach produkcyjnych.

Według Analizy branżowej firmy Great Lakes Engineering , precyzyjne cięcie laserowe stało się niezwykle ważne w wielu sektorach dzięki niezrównanej dokładności, efektywności i uniwersalności. Możliwość obróbki złożonych konturów i cienkich materiałów bez uszkadzania przedmiotu pracy czyni tę technologię odpowiednią do wszystkiego – od elementów lotniczych po dekoracyjne detale architektoniczne.

Zastosowania w motoryzacji i transporcie

Przemysł motoryzacyjny w dużym stopniu polega na precyzyjnym cięciu laserowym, aby wydajnie wytwarzać wysokiej jakości komponenty. Gdy zakupujesz części do pojazdów, szybkość i dokładność bezpośrednio wpływają na koszt oraz bezpieczeństwo. Producenci wykorzystują tę technologię do tworzenia:

- Elementy szkieletu i konstrukcji nośnej: Uchwyty ram, poprzecznic i płyty wzmocniające wymagające małych dopuszczalnych odchyłek

- Elementy karoserii i listwy: Płaty drzwiowe, elementy błotników i ozdobne listwy

- Elementy silników: Osłony cieplne, uszczelki i precyzyjne złącza

- Części zawieszenia: Uchwyty wahaczy, oparcia sprężyn i elementy mocujące

- Elementy wewnętrzne: Uchwyty deski rozdzielczej, ramy foteli i elementy konsoli

Zapotrzebowanie sektora motoryzacyjnego na precyzję wykracza poza pojedyncze części. Operacje obróbki blach spełniające potrzeby tej branży muszą posiadać certyfikat IATF 16949 — normę jakościową gwarantującą ciągłą, bezdefektową produkcję w warunkach dużych serii. Producenci tacy jak Shaoyi (Ningbo) Metal Technology łączą cięcie laserowe z możliwością tłoczenia metalu, aby dostarczać kompleksowe rozwiązania dotyczących elementów podwozia i zawieszenia, oferując prototypowanie w ciągu 5 dni oraz zautomatyzowaną masową produkcję, by sprostać wymagającym potrzebom łańcucha dostaw motoryzacyjnych.

Obróbka stali w transporcie obejmuje więcej niż tylko pojazdy pasażerskie. Ciężarówki, wagony kolejowe, sprzęt rolniczy oraz jednostki pływające wykorzystują komponenty cięte laserem. Wysoka prędkość i dokładność tej technologii umożliwia szybką produkcję części spełniających ścisłe tolerancje — co jest kluczowe, gdy bezpieczeństwo pojazdu zależy od precyzyjnego dopasowania i spójnej jakości.

Metalowe Wyroby Architektoniczne i Dekoracyjne

Czy kiedykolwiek przechodziłeś obok elewacji budynku z detalicznym metalowym ekranowaniem lub podziwiał spersonalizowane metalowe tablice w witrynach sklepów? Precyzyjne cięcie laserowe sprawia, że te projekty stają się możliwe. Zgodnie z Przeglądem zastosowań dekoracyjnych HeatSign , technologia ta zrewolucjonizowała dekoracje metalowe, umożliwiając tworzenie skomplikowanych wzorów, które byłyby niemożliwe przy użyciu tradycyjnych metod cięcia.

Zastosowania architektoniczne obejmują zarówno cele funkcjonalne, jak i estetyczne:

- Elewacje budynków: Dekoracyjne ekranowanie, osłony przeciwsłoneczne i panele zapewniające prywatność

- Projektowanie wnętrz: Sztuka ściana, przegrody pokojowe i elementy sufitowe

- Reklamy: Spersonalizowane metalowe tablice dla firm, systemy nawigacji oraz tablice pamiątkowe

- Meble: Podstawy stołów, dekoracyjne panele i spersonalizowane elementy wyposażenia

- Instalacje zewnętrzne: Rzeźby ogrodowe, oprawy oświetleniowe do zieleni i projekty bram

Jeśli szukasz warsztatów blacharskich w pobliżu, które zajmują się metalowymi wyrobami dekoracyjnymi, warto poszukać dostawców doświadczonych w pracy z materiałami zapewniającymi efekt wizualny. Stal nierdzewna i aluminium dominują w zastosowaniach architektonicznych dzięki odporności na korozję oraz różnorodności wykończeń. Miedź i mosiądz dodają ciepła w prestiżowych instalacjach, podczas gdy stal stopowa trwale (Corten) tworzy efektowne utlenione powierzchnie dla sztuki plenerowej.

Możliwość bezpośredniego przekształcania projektów cyfrowych w cięte elementy metalowe otwiera nowe horyzonty twórcze, niedostępne przy tradycyjnych metodach. Projektanci wprowadzają skomplikowane wzory – motywy kwiatowe, mozaiki geometryczne lub niestandardowe typografie – i otrzymują części o czystych krawędziach i gładkich krzywiznach, które wcześniej wymagały dużego nakładu ręcznej obróbki wykończeniowej.

Sprzęt przemysłowy i komponenty maszyn

Za każdą operacją produkcyjną stoją maszyny zbudowane z precyzyjnych komponentów. Blacharze lokalni, jak i ci działający w globalnych łańcuchach dostaw, wytwarzają kluczowe elementy zapewniające niezawodne funkcjonowanie maszyn przemysłowych:

- Obudowy i osłony: Szafy elektryczne, skrzynki sterownicze i osłony ochronne

- Precyzyjne uchwyty: Wahacze silników, uchwyty czujników i konstrukcje nośne

- Ochrony maszyn: Obudowy bezpieczeństwa z otworami wentylacyjnymi i panelami dostępowymi

- Komponenty przenośników: Szyny prowadzące, płyty montażowe i uchwyty regulacyjne

- Części klimatyzacji (HVAC): Przejścia instalacji wentylacyjnych, łopatki przepustnic i kołnierze montażowe

Dostawcy wyrobów stalowych obsługujących rynki przemysłowe często realizują projekty obejmujące od pojedynczych prototypów po serie produkcyjne liczące tysiące sztuk. Przemysł elektroniczny szczególnie korzysta z wysokiej precyzji cięcia laserowego, wykorzystując tę technologię do cięcia płytek drukowanych, materiałów półprzewodnikowych oraz łączników z metali takich jak miedź czy mosiądz.

Zgodnie z badaniami branżowymi, sektor energetyczny polega na precyzyjnym cięciu laserowym w przypadku urządzeń wytwarzających energię oraz systemów energii odnawialnej — cięcie części turbin, wymienników ciepła i zbiorników, które muszą wytrzymać wysokie temperatury i agresywne środowiska chemiczne.

Czynniki wpływające na czas realizacji i planowanie projektów

Zrozumienie, co wpływa na terminy dostawy, pomaga skutecznie planować projekty. Kilka czynników wpływa na to, jak szybko Twoje laserowo cięte elementy przejdą od pliku projektowego do gotowego komponentu:

- Złożoność projektu: Skomplikowane wzory z wąskimi tolerancjami wymagają mniejszych prędkości cięcia i bardziej starannego przygotowania

- Dostępność materiałów: Standardowe materiały są wysyłane szybciej niż specjalistyczne stopy wymagające zamówień specjalnych

- Operacje wtórne: Gięcie, wykończenie i montaż wydłużają czas przetwarzania

- Pozycja w kolejce: Harmonogramy produkcji w zajętych zakładach blacharstwa wpływają na czas realizacji

- Wymagania jakościowe: Certyfikaty IATF 16949 lub lotnicze dodają dodatkowe etapy inspekcji

Według Analizą cenową firmy Fortune Laser , najważniejszym czynnikiem wpływającym zarówno na koszt, jak i czas realizacji nie jest powierzchnia materiału — lecz czas pracy maszyny potrzebny dla Twojego konkretnego projektu. Skomplikowane geometrie z wieloma ciasnymi krzywiznami zmuszają maszynę do zwolnienia, wydłużając tym samym czas cięcia i harmonogram dostaw.

Jak wymagania dotyczące ilości wpływają na cenę i czas realizacji

Ilość zamówienia znacząco wpływa na koszt pojedynczej sztuki. Oto dlaczego: każde zlecenie wiąże się z ustalonymi kosztami przygotowania, programowania i obsługi materiałów, które są rozliczane proporcjonalnie do liczby zamówionych sztuk.

| Wolumen Zamówienia | Typowy wpływ na koszt pojedynczej sztuki | Uwzględnienie czasu realizacji |

|---|---|---|

| Wersja prototypowa (1–5 sztuk) | Najwyższy koszt na sztukę; koszty przygotowania nie są rozłożone | Często najszybsze; minimalny wpływ na kolejkę produkcji |

| Mała seria (6–50 sztuk) | Umiarkowane obniżenie; zaczynają działać efekty oszczędności skali | Standardowe planowanie produkcji |

| Średnia seria (51–500 sztuk) | Znaczne oszczędności; efektywne rozmieszczenie zmniejsza odpady | Może wymagać dedykowanego czasu maszyny |

| Wielka seria (powyżej 500 sztuk) | Najlepsze ceny; udokumentowane zniżki do 70% | Dłuższy czas realizacji; wymagane planowanie produkcji |

Efektywność rozmieszczenia wpływa również na cenę. Doświadczeni programiści układają elementy na arkuszach materiału, minimalizując marnowanie — lepsze rozmieszczenie bezpośrednio redukuje Twoje koszty materiałowe. Wysyłając zapytanie ofertowe, zapytaj, jak dostawca organizuje rozmieszczenie elementów i czy optymalizuje układ dla konkretnej liczby zamówionych sztuk.

W projektach motoryzacyjnych wymagających szybkiej reakcji, poszukuj dostawców oferujących usługi priorytetowe. Niektórzy producenci oferują prototypowanie w ciągu 5 dni oraz przygotowanie oferty w ciągu 12 godzin — te wartości są wyznacznikiem poważnych inwestycji w responsywność wobec klienta. Kompleksowe wsparcie DFM firmy Shaoyi stanowi przykład usług dodatkowych, które wyróżniają dostawców premium od podstawowych operacji cięcia.

Efekt korzyści skali działa na Twoją korzyść: stałe koszty przygotowania rozkładają się na wszystkie elementy w zamówieniu, więc koszt pojedynczego elementu znacząco spada wraz ze wzrostem ilości.

Planowanie przynosi zyski. Łączenie wielu projektów elementów w jedno zamówienie, określanie materiałów posiadanych przez dostawcę oraz umożliwienie elastycznych okien dostawy często otwiera dostęp do lepszych cen i szybszej obsługi. Zrozumienie tych zależności pozwala skutecznie ocenić dostawców usług — dopasowując ich możliwości do konkretnych wymagań aplikacji.

Wybór odpowiedniego dostawcy usług cięcia laserowego metalu

Opanowałeś technologię, materiały i zasady projektowania — ale znalezienie odpowiedniego partnera do realizacji projektu? To właśnie tutaj wielu inżynierów i specjalistów ds. zakupów napotyka trudności. Nie wszystkie usługi cięcia laserowego metalu zapewniają takie same wyniki, a zła decyzja może oznaczać przekroczenie terminów, problemy z jakością i przekroczenie budżetu. Niezależnie od tego, czy szukasz cięcia laserowego w pobliżu, czy oceniasz globalnych dostawców, znajomość różnic między wyjątkowymi a przeciętnymi wykonawcami chroni sukces Twojego projektu.

Zgodnie z wytycznymi branżowymi California Steel Services, wybór odpowiedniej usługi cięcia laserowego ma istotny wpływ na sukces projektu. Od jakości sprzętu po szybkość reakcji w komunikacji — wiele czynników decyduje o tym, czy otrzymasz elementy zgodne ze specyfikacją, czy będziesz zmagać się z uciążliwymi cyklami poprawek.

Ocena sprzętu i możliwości

Sprzęt, za pomocą którego wytwarzane są Twoje elementy, ma większe znaczenie, niż mogłoby się wydawać. Ocenzując usługi cięcia laserowego w pobliżu lub oddalonych dostawców, rozpocznij od analizy specyfikacji ich urządzeń:

- Typ technologii laserowej: Laserowe lasery włóknowe dominują w dzisiejszym cięciu metali pod względem szybkości, precyzji i efektywności pracy. Dowiedz się dokładnie, jakie systemy oferują dostawcy — TRUMPF reprezentuje wyższą półkę, a maszyny tej marki cechują się wyjątkową precyzją i niezawodnością

- Pojemność mocy: Systemy o wyższej mocy potrafią radzić sobie z grubszymi materiałami i kroić szybciej. Warsztat z laserami włóknowymi o mocy 6–12 kW oferuje większe możliwości niż taki ograniczony do urządzeń 2–3 kW

- Rozmiar i pojemność stołu: Większe pola tnące pozwalają na obróbkę większych elementów i umożliwiają efektywne rozmieszczanie kształtów przy dużych seriach produkcji

- Zapisy materiałów: Dostawcy posiadający na stanie popularne materiały (stal, stal nierdzewna, aluminium w standardowych grubościach) realizują zamówienia szybciej niż ci, którzy wymagają indywidualnych zamówień dla każdego zlecenia

- Operacje wtórne: Czy dostawca oferuje gięcie, wykańczanie i montaż? Centralizacja procesów upraszcza łańcuch dostaw i zapewnia spójność jakości

Według recenzje sprzętu przemysłowego , producenci premiumowi tacy jak TRUMPF, Mazak i Bystronic konsekwentnie zapewniają wyższą precyzję cięcia i niezawodność. Gdy dostawca usług cięcia laserowego CNC inwestuje w sprzęt najwyższej klasy, sygnalizuje tym samym swoje zaangażowanie w wysoką jakość wyników.

Nie pomijaj pojemności produkcyjnej. Usługa cięcia laserowego w pobliżu może oferować doskonałą jakość, ale brakować jej może zdolności realizacji większych partii. Zapytaj o aktualne terminy realizacji, wskaźniki wykorzystania maszyn oraz czy firma pracuje w wielu zmianach. Dostawcy działający 24/7 z zautomatyzowanymi systemami obsługi materiałów zazwyczaj zapewniają szybsze realizacje większych zamówień.

Certyfikaty i wskaźniki zapewnienia jakości

Certyfikaty informują, czy systemy jakości dostawcy spełniają ustalone normy. Dla usług cięcia laserowego CNC obsługujących wymagające branże, te kwalifikacje mają znaczenie:

- ISO 9001:2015: Podstawowy certyfikat zarządzania jakością gwarantujący udokumentowane procesy, skupienie na kliencie oraz ciągłą poprawę

- IATF 16949: Niezbędny w pracy dla branży motoryzacyjnej — ten certyfikat obejmuje wymagania dotyczące produkcji oszczędnej, protokoły zapobiegania wadom oraz rygorystyczne metody redukcji odchyleń

- AS9100: Równoważnik dla przemysłu lotniczego, wymagający jeszcze surowszych kontroli dla komponentów krytycznych dla lotu

- NADCAP: Akredytacja dla procesów specjalnych, takich jak obróbka cieplna, spawanie i inne operacje kontrolowane

Poza certyfikatami bezpośrednio oceniaj praktyki kontroli jakości. Zgodnie z najlepszymi praktykami branżowymi, renomowani dostawcy stosują rygorystyczne środki kontroli jakości i chętnie udostępniają przykłady poprzednich prac. Poproś o przykładowe detale, zażądaj badań zdolności utrzymania tolerancji oraz zapytaj o wyposażenie kontrolne — maszyny CMM, porównacze optyczne i skalibrowane przyrządy pomiarowe wskazują na poważne inwestycje w jakość

Opinie klientów i renoma w branży zapewniają dodatkowe spojrzenie. Dobrze ugruntowana firma z silnymi referencjami najprawdopodobniej zapewni lepsze ogólne doświadczenia. Nie wahaj się poprosić o opinie od klientów z podobnymi wymaganiami projektowymi jak Twoje.

Uzyskiwanie dokładnych ofert i porównywanie usług

Gotowy, by zażądać oferty na cięcie laserowe? Sposób podejścia do tego procesu wpływa zarówno na dokładność, jak i na możliwość rzetelnego porównania dostawców. Nowoczesne usługi cięcia metalu laserem często oferują systemy ofertowania online, które generują natychmiastowe szacunki na podstawie przesłanych plików projektowych. Choć to wygodne, takie automatyczne oferty najlepiej sprawdzają się dla prostych elementów — projekty złożone korzystają z bezpośredniej komunikacji.

Podając zapytanie ofertowe, podaj pełne informacje:

- Pliki projektowe: Formaty wektorowe (DXF, DWG) z wyraźnie określonymi ścieżkami cięcia

- Specyfikacja materiału: Dokładny gatunek, grubość oraz wszelkie wymagania dotyczące wykończenia powierzchni

- Ilość: Zarówno bieżące potrzeby, jak i przewidywane roczne objętości, jeśli mają zastosowanie

- Dopuszczenia: Wyjaśnij osobno krytyczne wymiary w porównaniu z ogólnymi wymaganiami

- Operacje wtórne: Potrzeby gięcia, wykańczania, wstawiania elementów metalowych lub montażu

- Wymagania dotyczące dostawy: Daty docelowe i preferencje dotyczące wysyłki

Interpretacja ofert wymaga uwagi na to, co jest zawarte – a czego nie ma. Koszty materiałów, czas cięcia, operacje wtórne oraz wykończenie wpływają na całkowitą cenę. Niektórzy dostawcy pakietują usługi razem, inni szczegółują wszystko. Zadawaj pytania wyjaśniające, aby upewnić się, że porównujesz oferty o tym samym zakresie.

Firma, która ceni obsługę klienta, będzie bardziej skłonna zapewnić pozytywne doświadczenia i wyniki wysokiej jakości. Szukaj dostawców, którzy są reagujący, uważni i informują Cię na bieżąco na każdym etapie procesu.

Czas odpowiedzi same w sobie sygnalizuje jakość dostawcy. Oceniając usługi cięcia laserowego w pobliżu, zwróć uwagę, jak szybko potencjalni dostawcy odpowiadają na zapytania. Wiodący producenci mierzą się pod kątem szybkiego czasu realizacji — niektórzy oferują standardowo odpowiedzi na oferty w ciągu 12 godzin. Możliwość szybkiego prototypowania Shaoyi w ciągu 5 dni oraz kompleksowe wsparcie DFM są przykładem usług dodatkowych, których powinni szukać zakupujący, gdy terminy projektu są kluczowe.

Wartość wsparcia DFM dla złożonych projektów

Wsparcie w zakresie projektowania dla produkcji (DFM) odróżnia podstawowe usługi cięcia od rzetelnych partnerów produkcyjnych. Zgodnie z wytycznymi branżowymi , pomoc projektowa może być nieoceniona, jeśli potrzebujesz pomocy w dopracowaniu projektu lub masz ograniczone doświadczenie z cięciem laserowym.

Co obejmuje skuteczne wsparcie DFM?

- Przegląd projektu: Identyfikowanie cech, które mogą powodować problemy z cięciem przed rozpoczęciem produkcji

- Rekomendacje materiałowe: Sugerowanie rozwiązań alternatywnych, które poprawiają możliwość produkcji lub zmniejszają koszty

- Optymalizacja tolerancji: Pomoc w precyzyjnym określeniu wymiarów tam, gdzie to najważniejsze, oraz złagodzenie nieważnych krytycznie tolerancji

- Sugestie redukcji kosztów: Zalecanie modyfikacji konstrukcji upraszczających produkcję

- Uwagi dotyczące montażu: Zapewnienie poprawnego współdziałania części, gdy wiele komponentów musi pasować do siebie z dużą dokładnością

W przypadku projektów motoryzacyjnych i lotniczych wsparcie DFM zapobiega kosztownym iteracjom. Dostawcy tacy jak Shaoyi, łączący doświadczenie w cięciu laserowym z ekspertyzą w tłoczeniu metalu, rozumieją, jak decyzje projektowe wpływają na cały proces produkcyjny — oferując spostrzeżenia, których nie mogą dostarczyć czyste warsztaty cięcia.

Kluczowa lista kontrolna oceny

Zanim wybierzesz usługę cięcia laserowego w pobliżu lub dostawcę zdalnego, sprawdź te podstawowe elementy:

| Czynnik oceny | Czego szukać | Czerwone flagi |

|---|---|---|

| Jakość sprzętu | Nowoczesne lasery światłowodowe (TRUMPF, Mazak, Bystronic); wystarczająca moc dla Twoich materiałów | Przestarzałe systemy wyłącznie CO2; niejasne opisy sprzętu |

| Asortyment materiałów | Dostępne powszechne materiały; szybki dostęp do gatunków specjalnych | Każdy materiał wymaga specjalnego zamówienia |

| Operacje wtórne | Gięcie, wykańczanie, montaż we własnym zakresie | Konieczność zlecania wszystkiego zewnętrznie; rozdrobniony łańcuch dostaw |

| CERTYFIKATY | Minimalnie ISO 9001; IATF 16949 dla przemysłu motoryzacyjnego | Brak certyfikatów jakości; nie można dostarczyć dokumentacji |

| Komunikacja | Szybkie oferty; przejrzyste aktualizacje projektu; dostępni kontaktowi | Wolne odpowiedzi; niejasne wyceny; trudno nawiązać kontakt |

| Wsparcie DFM | Proaktywne sugestie projektowe; doświadczenie produkcyjne | tylko podejście typu „wyślij plik, a my to przetniemy” |

Rozważania geograficzne również wpływają na decyzję. Dostawca blachy laserowo ciętej w pobliżu może zapewnić korzyści w postaci niższych kosztów wysyłki, czasu realizacji oraz możliwości komunikacji twarzą w twarz w razie potrzeby. Jednak specjalistyczne możliwości lub konkurencyjne ceny od bardziej oddalonych dostawców mogą przeważyć nad korzyściami wynikającymi z bliskości w przypadku większych projektów.

Odpowiedni dostawca usług cięcia metalu laserem staje się partnerem produkcyjnym, a nie tylko dostawcą. Oceniając wyposażenie, certyfikaty, jakość komunikacji oraz usługi dodatkowe, takie jak wsparcie DFM, zidentyfikujesz dostawców zdolnych do skutecznego realizowania Twoich projektów — od początkowego pliku projektowego po gotowe elementy gotowe do montażu.

Często zadawane pytania dotyczące usługi cięcia metalu laserem

1. Jaki jest koszt cięcia metalu laserem?

Koszty cięcia metalu laserem zależą od kilku czynników, w tym czasu pracy maszyny, rodzaju materiału, jego grubości oraz złożoności projektu. Stawki godzinowe wahają się zazwyczaj od 60 do 150 USD, przy prędkościach cięcia w zakresie 1–20 m/min, w zależności od materiału i mocy lasera. Proste projekty na cienkich materiałach są tańsze, natomiast skomplikowane wzory na grubszych płytach wymagają więcej czasu maszynowego i są droższe. Rabaty za dużą ilość mogą znacząco obniżyć koszt pojedynczej sztuki — zamówienia duże (500+ sztuk) mogą obejmować oszczędności nawet do 70% w porównaniu z partiami prototypowymi.

2. Czy cięcie metalu laserem jest drogie?

Cięcie metalu laserem oferuje korzystne ceny w porównaniu z innymi metodami, szczególnie przy precyzyjnej pracy na materiałach o małej i średniej grubości. Chociaż początkowe wyceny mogą wydawać się wyższe niż przy cięciu plazmowym, cięcie laserowe często eliminuje konieczność dodatkowych operacji wykańczających, co zmniejsza całkowity koszt projektu. Technologia laserów światłowodowych znacząco obniżyła koszty eksploatacji, zapewniając minimalne zużycie materiałów eksploatacyjnych i niskie wymagania konserwacyjne. W przypadku skomplikowanych geometrii i ciasnych tolerancji cięcie laserowe często okazuje się bardziej opłacalne niż rozwiązania mechaniczne wymagające specjalistycznych narzędzi.

3. Ile kosztuje usługa cięcia laserowego?

Cennik usług cięcia laserowego zależy od czasu pracy maszyny, który jest bezpośrednio powiązany ze złożonością projektu i grubością materiału. Wielu dostawców pobiera opłatę w wysokości 50–150 USD za godzinę pracy maszyny. Platformy do wyceny online oferują natychmiastowe szacunki dla standardowych elementów, podczas gdy złożone projekty lepiej jest omówić bezpośrednio z dostawcą. Na cenę wpływają koszty materiałów, operacje wtórne, takie jak gięcie czy wykańczanie, oraz ilość zamówienia. Aby zapewnić dokładne porównanie kosztów, warto poprosić kilku dostawców o wyceny na podstawie kompletnych specyfikacji.

4. Jakie materiały można ciąć laserem?

Cięcie laserowe obejmuje szeroki zakres metali, w tym stal węglową (do 30 mm), stal nierdzewną (do 20 mm), aluminium (do 15 mm), mosiądz, miedź oraz tytan. Stal węglowa jest najefektywniej cięta dzięki reakcjom wspomaganym tlenem, natomiast metale odbijające, takie jak aluminium i miedź, wymagają bardziej wydajnych laserów światłowodowych. Wybór materiału powinien uwzględniać wymagania zastosowania — odporność na korozję, ograniczenia związane z wagą oraz właściwości mechaniczne — podczas gdy aspekty związane z cięciem odgrywają rolę drugorzędną. Dostawcy posiadają na stanie najczęściej używane materiały, co przyspiesza realizację zamówień.

5. Jak wybrać dostawcę usług cięcia laserowego?

Oceń dostawców pod kątem jakości wyposażenia (nowoczesne lasery światłowodowe firm TRUMPF, Mazak lub Bystronic), certyfikatów (ISO 9001, IATF 16949 dla przemysłu motoryzacyjnego), stanu zapasów materiałów oraz możliwości wykonywania operacji wtórnych. Czas odpowiedzi wskazuje jakość usług — wiodący producenci oferują przygotowanie oferty w ciągu 12 godzin i szybkie prototypowanie w ciągu 5 dni. Poproś o próbne elementy, sprawdź procedury kontroli jakości oraz ocen dostępność wsparcia w zakresie DFM. Dostawcy oferujący kompleksowe usługi od cięcia po wykończenie upraszczają łańcuch dostaw i gwarantują spójną jakość.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —