Tajemnice usług cięcia laserowego metalu: od pliku projektowego do gotowych elementów

Co naprawdę robi cięcie metalu laserem z Twoim materiałem

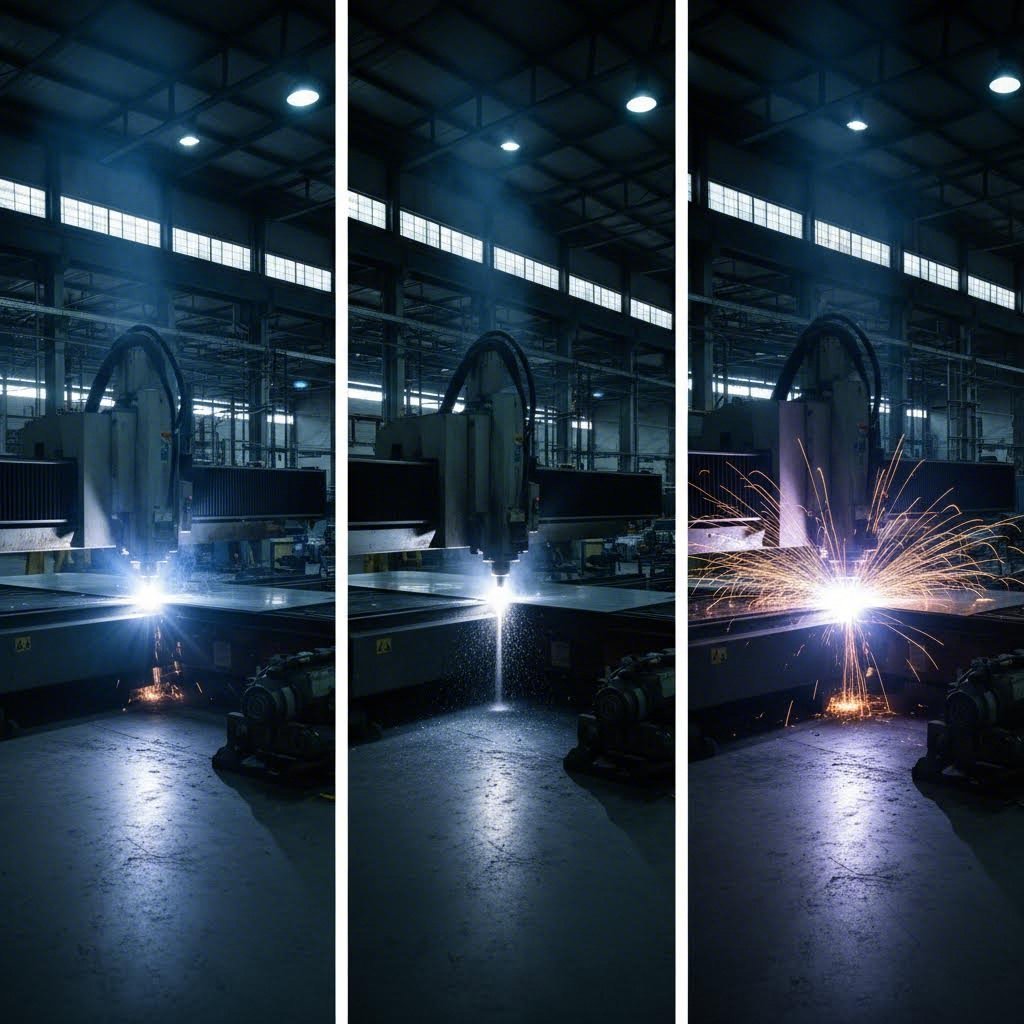

Czy kiedyś zastanawiałeś się, jak wiązka światła może przecinać solidną stal jak masło? Usługa cięcia metalu laserem wykorzystuje skoncentrowaną energię świetlną do stopienia, odparowania lub spalenia metalu wzdłuż ścieżek kontrolowanych przez komputer. Wyobraź sobie skupienie promieni słonecznych przez lupę, ale wzmocnione miliony razy i kierowane z dokładnością do punktu. Dokładnie to dzieje się, gdy laser tnący metal zaczyna działać na surowym materiale.

Proces rozpoczyna się, gdy wiązka lasera, często o średnicy mniejszej niż 0,32 mm, skupia się na powierzchni metalu. Powoduje to wystąpienie temperatur wystarczająco wysokich, by materiał stopić lub całkowicie odparować. Zgodnie z Dokumentacją Wikipedii na temat cięcia laserowego , skoncentrowana wiązka może osiągnąć szerokość cięcia aż do 0,10 mm, umożliwiając niesamowicie precyzyjne cięcie, na jakie tradycyjne metalowe narzędzia tnące po prostu nie są w stanie sobie pozwolić.

Jak wiązki laserowe przekształcają surowy metal w precyzyjne elementy

Gdy wiązka laserowa uderza w metal, zachodzi coś niezwykłego. Skoncentrowana energia ogrzewa powierzchnię do temperatury zapłonu, tworząc tzw. "klucz" – zjawisko znane inżynierom jako 'keyhole'. Klucz ten szybko się pogłębia, gdy materiał wrze, a ciśnienie pary wyrzuca stopiony metal poza strefę cięcia. Strumienie gazu o wysokim ciśnieniu wspomagają ten proces, usuwając pozostałości i pozostawiając czyste, precyzyjne krawędzie.

Co czyni cięcie metali laserem tak skutecznym? Strefa wpływu ciepła pozostaje niewielka. W przeciwieństwie do cięcia plazmowego lub tradycyjnych metod, ta precyzja oznacza minimalne wyginanie i odkształcanie materiału. Zauważysz, że elementy wychodzą gotowe do montażu lub wykończenia, bez konieczności dodatkowej obróbki wtórnej lub zaledwie z jej niewielką ilością.

Nowoczesne systemy laserowego cięcia metalu działają z dokładnością pozycjonowania około 10 mikrometrów i powtarzalnością na poziomie 5 mikrometrów. Taki poziom precyzji czyni laserowe cięcie metalu idealnym rozwiązaniem w zastosowaniach od skomplikowanych komponentów elektronicznych po elementy motoryzacyjne dużej wytrzymałości.

Nauka stojąca za technologią cięcia termicznego

Nie wszystkie lasery działają w ten sam sposób. Zrozumienie trzech głównych metod cięcia laserowego pomaga w efektywnej komunikacji z dostawcą usług:

- Lasery włóknowe: Te systemy stanu stałego generują wiązki za pomocą specjalnie zaprojektowanych włókien szklanych. O długości fali 1,064 mikrometra, tworzą plamy ogniskowe nawet do 100 razy mniejsze niż lasery CO2. Zgodnie z Trotec Laser , lasery światłowodowe są wolne od konserwacji i mają żywotność przekraczającą 25 000 godzin, co czyni je standardowym wyborem w operacjach cięcia metali dużymi seriami.

- Lasery CO2: Systemy gazowe wykorzystujące mieszaniny dwutlenku węgla wzbudzane elektrycznie. Działające przy długości fali 10,6 mikrometra, doskonale sprawdzają się w przypadku materiałów niemetalicznych, ale mogą również ciąć metale, w tym tytan, stal nierdzewną i aluminium, o ile są wyposażone w odpowiednią moc.

- Laser kryształowy (Nd:YAG/Nd:YVO): Laser półprzewodnikowy wykorzystujący kryształy domieszkowane neodymem. Mają tę samą długość fali co lasery światłowodowe, ale wymagają większego utrzymania, a diody pompujące trzeba wymieniać co 8 000 do 15 000 godzin.

Współczesne wiodące usługi cięcia metalu laserem coraz częściej polegają na technologii światłowodowej. Systemy pracujące przy mocy 6 kW i wyższej zbliżają się obecnie do możliwości cięcia maszyn plazmowych zachowując jednocześnie wyższą precyzję. Ten postęp oznacza, że grubsze materiały mogą być przetwarzane z doskonałą jakością krawędzi, co było niemożliwe w starszych systemach o mocy 1500 watów.

Podsumowanie? Gdy przesyłasz projekt do profesjonalnej usługi, zaawansowana fizyka i inżynieria współpracują, by przekształcić Twój plik cyfrowy w precyzyjne metalowe elementy o tolerancjach często nieprzekraczających 0,025 mm.

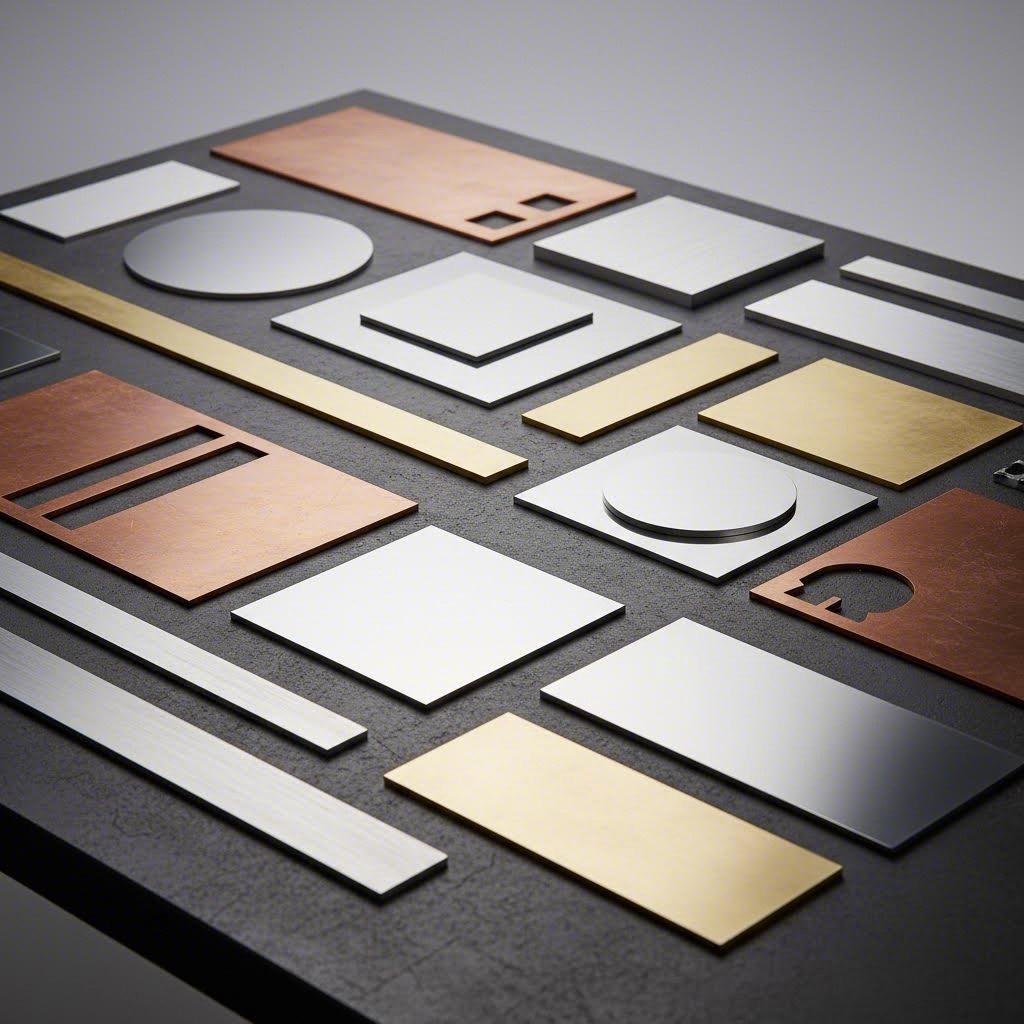

Materiały, które można przetwarzać za pomocą cięcia laserowego

Brzmi skomplikowanie, gdy ktoś mówi, że może laserowo ciąć metal spośród dziesiątek różnych stopów? Faktem jest, że nie wszystkie metale zachowują się tak samo pod wpływem skoncentrowanej wiązki światła. Niektóre wydajnie pochłaniają energię i pozwalają na cięcie jak we śnie. Inne stawiają opór, odbijając wiązkę i odprowadzając ciepło ze strefy cięcia. Zrozumienie tych zależnych od materiału zachowań pomaga wybrać odpowiedni metal na projekt oraz skutecznie komunikować się z dostawcą usług.

Profesjonalne usługi cięcia metalu laserem utrzymujemy obszerne zapasy materiałów obejmujące wszystko, od typowej stali węglowej po egzotyczne stopy specjalne. Każdy materiał charakteryzuje się unikalnymi właściwościami wpływającymi na prędkość cięcia, jakość krawędzi oraz ogólny koszt projektu. Przeanalizujmy, co się dzieje, gdy różne metale spotykają się z wiązką lasera.

Charakterystyka cięcia stali i stali nierdzewnej

Stal pozostaje podstawowym materiałem w operacjach cięcia laserowego. Stal węglowa skutecznie pochłania energię laserową, co czyni ją jednym z najłatwiejszych do przetwarzania materiałów. Można zauważyć czyste krawędzie, minimalne wydzielanie się szlamu oraz wysokie prędkości cięcia w większości zakresów grubości.

W przypadku cięcia stali nierdzewnej laserem proces ten wymaga nieco większej mocy ze względu na właściwości cieplne materiału. Stal nierdzewna nie przewodzi ciepła tak łatwo jak aluminium czy miedź, co w rzeczywistości działa na naszą korzyść. Ciepło pozostaje skoncentrowane w strefie cięcia, umożliwiając precyzyjne linie cięcia i doskonałą jakość krawędzi. Cięcie laserowe typowych gatunków, takich jak 304 i 316, to rutynowe operacje dla doświadczonych wytwórców.

Cięcie stali laserem zwykle wykorzystuje tlen jako gaz pomocniczy przy stali węglowej, tworząc reakcję egzotermiczną, która dodatkowo zwiększa energię cięcia. W zastosowaniach cięcia laserowego stali nierdzewnej, gdzie istotne są krawędzie wolne od utlenienia, gaz azotowy zapewnia jasne, czyste cięcia gotowe do spawania lub montażu w widocznych miejscach.

Praca z metalami odbijającymi światło, takimi jak aluminium i mosiądz

Oto gdzie sytuacja staje się ciekawa. Cięcie aluminium laserem wiąże się z wyzwaniami, które zaskakują wielu nowicjuszy. Wysoka refleksyjność aluminium oznacza, że znaczna część energii lasera odbija się od powierzchni zamiast przeniknąć materiał. Zgodnie z analizą techniczną firmy 1CutFab , ta refleksja powoduje trzy główne problemy: niekompletne cięcia, stratę energii wymagającą wielokrotnych przejść oraz potencjalne uszkodzenie optyki lasera spowodowane odbitymi wiązkami.

Nowoczesne lasery światłowodowe w dużej mierze rozwiązały problem cięcia aluminium. Ich długość fali 1,07 mikrometra znacznie lepiej oddziaływuje z powierzchniami odbijającymi niż starsze technologie CO2. Niemniej jednak cięcie aluminium wymaga wyższych ustawień mocy i starannego doboru parametrów. Gaz pomocniczy azot zapobiega utlenianiu i daje jasne krawędzie, których zwykle wymagają zastosowania aluminium.

Mosiądz i miedź należą do kategorii tzw. "metali czerwonych", jak nazywają je wytwórcy. Te materiały doprowadzają cięcie laserowe do granic możliwości. Zgodnie z dokumentacją techniczną firmy YIHAI Laser, przewodność cieplna miedzi jest około osiem razy wyższa niż stali. Ciepło literalnie ucieka z obszaru cięcia, co utrudnia utrzymanie stabilnego basenu stopionego materiału niezbędnego do czystego cięcia.

Czysta miedź wymaga agresywnych parametrów: maksymalnej mocy, szybkiego przebijania i azotu pod wysokim ciśnieniem (18–22 bar). Nawet doświadczeni operatorzy podchodzą do cięcia miedzi z szacunkiem. Mosiądz zachowuje się inaczej, mimo podobnego wyglądu. Zawartość cynku (30–40%) generuje parcie parowe podczas cięcia, które faktycznie pomaga w usuwaniu stopionego materiału. Jednak ten sam cynk powoduje również emisję toksycznych oparów, wymagając skutecznych systemów odsysania.

| Typ materiału | Typowy zakres grubości | Jakość cięcia | Szczególne względy |

|---|---|---|---|

| Stal węglowa | 0,5 mm - 25 mm | Doskonale; czyste krawędzie przy minimalnym nalocie | Gaz pomocniczy tlenowy zwiększa energię cięcia; najbardziej opłacalna opcja |

| Stal nierdzewna | 0,5 mm - 20 mm | Bardzo dobrze; jasne krawędzie przy użyciu azotu | Wymaga większej mocy niż stal węglowa; azot zapobiega utlenianiu |

| Aluminium | 0,5 mm - 15 mm | Dobrze przy odpowiednich ustawieniach | Wysoka odbijalność wymaga laserów światłowodowych; potrzebne są wyższe ustawienia mocy |

| Mosiądz | 0,5 mm - 10 mm | Dobrze; może wymagać obróbki krawędzi | Parowanie cynku powoduje emisję dymów; wymagane jest skuteczne odprowadzanie; niestabilne zachowanie podczas cięcia |

| Miedź | 0.5mm - 8mm | Trudne; często występuje grudkowanie | Najwyższy poziom trudności; ekstremalna przewodność cieplna; wymagana maksymalna moc i szybka obróbka |

| Specjalne legity | Zależne od stopu | Zależne od zastosowania | Tytan, Inconel i stopy narzędziowe wymagają indywidualnych parametrów |

Stopy specjalne, takie jak tytan, Inconel i stali narzędziowe, wymagają opracowania własnych parametrów. Tytan nadaje się do cięcia względnie dobrze z zastosowaniem azotu, jednak należy zachować ostrożność, aby zapobiec zanieczyszczeniu tlenem, które wpływa na właściwości materiału. Obróbka tych materiałów wiąże się zazwyczaj z wyższymi kosztami ze względu na mniejsze prędkości cięcia i specjalne wymagania konfiguracyjne.

Podając zapytanie ofertowe, zawsze określ dokładny gatunek materiału. Aluminium 6061-T6 zachowuje się inaczej niż 5052. Podobnie stal nierdzewna 316L ma inne właściwości przetwarzania niż 17-4 PH. Im bardziej precyzyjne są specyfikacje materiałowe, tym dokładniejsza będzie wycena i lepsze końcowe elementy.

Możliwości grubościowe i standardy dokładności wyjaśnione

Gdy przesyłasz plik projektowy do usługi cięcia laserowego metalu, grubość ma większe znaczenie, niż mogłoby się wydawać. Wpływa ona na wszystko – od prędkości cięcia po jakość krawędzi, a ostatecznie decyduje o tym, czy Twoje elementy spełnią wymagania wymiarowe. Jednak te kluczowe informacje często są ukryte za przyciskami szybkiej wyceny i pozostają nieobjaśnione. Zmieńmy to.

Zrozumienie możliwości pod względem grubości materiału oraz dokładności tolerancji pozwala na inteligentniejsze projektowanie, ustalanie realistycznych oczekiwań oraz skuteczną komunikację z wykonawcą. Niezależnie od tego, czy pracujesz z cienkimi blachami ciętymi laserem, czy wkraczasz w obszar grubszych płyt, te specyfikacje bezpośrednio wpływają na sukces Twojego projektu.

Zrozumienie ograniczeń grubości dla różnych metali

Każdy metal ma praktyczną maksymalną grubość, którą można dokładnie przetnąć laserem. Przekroczenie tych limitów wiąże się z niepełnym przebiciem, nadmiernym wydzielaniem szlamu oraz pogorszeniem jakości krawędzi. Zgodnie z Specyfikacją techniczną Accurl , najpotężniejsze maszyny do cięcia laserowego światłowodowego są w stanie osiągnąć maksymalne grubości cięcia nawet do 50 mm dla niektórych metali, choć praktyczne limity zapewniające wysoką jakość cięcia zazwyczaj są niższe niż te maksymalne wartości.

Moc lasera bezpośrednio decyduje o grubości materiału, którą można przetnieć. Maszyna do cięcia blach laserem działająca z mocą 6 kW oferuje zupełnie inne możliwości niż system 1 kW. Oto, czego można się spodziewać od urządzenia z laserem włóknowym 6 kW:

- Stal węglowa: Maksymalna grubość cięcia do 25 mm

- Z stali nierdzewnej: Maksymalna grubość cięcia do 20 mm

- Aluminium: Maksymalna grubość cięcia do 15 mm

- Miedź: Maksymalna grubość cięcia do 8 mm

Dlaczego rodzaj materiału powoduje tak duże różnice? Kluczową rolę odgrywa przewodność cieplna. Podczas cięcia blach stalowych ciepło skupia się efektywnie w strefie cięcia. Miedź natomiast szybko odprowadza ciepło, wymagając większej energii, aby utrzymać temperaturę cięcia. Odbijające promieniowanie metale, takie jak aluminium, dodatkowo odbijają energię laserową od powierzchni, co utrudnia przetwarzanie grubszych przekrojów.

Według Dokumentacja techniczna firmy Senfeng Laser , systemy laserowe o mocy 6 kW zajmują strategiczne miejsce w produkcji metalowych wyrobów. Przetwarzają materiały o 50% szybciej niż maszyny 4 kW na cienkich i średnich blachach, jednocześnie radząc sobie z grubszymi metalami, które systemy o niższej mocy po prostu nie potrafią przeciąć. Ten balans czyni je coraz bardziej popularnymi wśród profesjonalnych operacji cięcia laserowego blach.

Co oznaczają dokładności pomiarowe dla Twojego projektu

Dokładność to nie tylko marketingowy termin. To mierzalna specyfikacja, która decyduje o tym, czy Twoje części poprawnie się ze sobą łączą. Gdy producenci mówią o tolerancjach, opisują dopuszczalne odchylenie od określonych przez Ciebie wymiarów. Zgodnie z kompleksową analizą firmy ADH Machine Tool, wysokiej klasy przemysłowe maszyny do cięcia laserowego są w stanie utrzymać tolerancje nawet na poziomie ±0,1 mm, a lasery światłowodowe osiągają jeszcze wyższą precyzję – ±0,05 mm lub ±0,025 mm w aplikacjach precyzyjnego cięcia laserowego.

Oto co wpływa na rzeczywiste tolerancje, jakie możesz osiągnąć:

- Rodzaj materiału: Metale o stabilnych właściwościach termicznych, takie jak stal nierdzewna, zapewniają bardziej spójne dopuszczenia niż materiały przewodzące ciepło, takie jak miedź czy aluminium.

- Grubość materiału: Grubsze materiały stwarzają wykładniczo większe wyzwania. Cienkie blachy poniżej 3 mm regularnie osiągają dopuszczenia na poziomie ±0,1 mm, podczas gdy cięcia przekraczające 15 mm mogą się powiększać do ±0,3 mm lub więcej z powodu dywergencji wiązki i nagromadzania się ciepła.

- Kalibracja maszyny: Dokładność systemu ruchu, wyrównanie optyczne oraz regularna konserwacja bezpośrednio wpływają na osiągalną precyzję. Napędy silników liniowych osiągają dokładność pozycjonowania na poziomie ±0,001 mm, podczas gdy systemy śrub kulowych zazwyczaj osiągają ±0,005 mm.

- Doświadczenie operatora: Optymalizacja parametrów dla konkretnych kombinacji materiał-grubość wymaga doświadczenia. Doświadczeni operatorzy dostosowują moc, prędkość, położenie ostrości oraz ciśnienie gazu pomocniczego, aby wycisnąć maksymalną precyzję z urządzenia.

Grubość stanowi największe wyzwanie pod względem tolerancji. W miarę zwiększania się grubości materiału, kilka zjawisk fizycznych działa przeciwko dokładności. Gaussowski profil wiązki laserowej oznacza, że jest ona z natury stożkowa, a nie idealnie równoległa. W przypadku cięcia laserowego grubych płyt metalowych powstają mierzalne różnice między szerokością szczeliny na górze i na dole, co prowadzi do pochylenia krawędzi. Dodatkowo, głębsze szczeliny utrudniają usuwanie stopionego materiału, co może negatywnie wpłynąć na jakość krawędzi.

Technologia światłowodowa o mocy 6 kW i wyższej rozwiązuje wiele z tych problemów. Wyższa moc umożliwia szybsze prędkości cięcia, co zmniejsza całkowite wprowadzenie ciepła do przedmiotu obrabianego. Krótsze długości fal skuteczniej sprzęgają się z metalami, tworząc węższe szczeliny i mniejsze strefy wpływu ciepła. Nowoczesne systemy 6 kW zapewniają jakość krawędzi na grubszych materiałach, która wcześniej była nieosiągalna przy użyciu sprzętu poprzedniej generacji.

Co to oznacza w praktyce? Dla precyzyjnego cięcia laserowego cienkich blach , przewiduj dopuszczalne odchyłki między ±0,05 mm a ±0,1 mm. Przy pracach średniej grubości typowo zakłada się wartości od ±0,1 mm do ±0,2 mm. W zastosowaniach blach grubychnych mogą być wymagane dopuszczalne odchyłki od ±0,25 mm do ±0,5 mm. Projektując cięcie laserowe blach, od samego początku uwzględniaj te realne możliwości technologiczne w wymaganiach dotyczących pasowania i funkcjonalności.

Przygotowanie plików projektowych do sukcesu cięcia laserowego

Wybrałeś już materiał i znasz możliwości dotyczące grubości. Następuje etap, który decyduje o płynnym przebiegu projektu lub frustrujących opóźnieniach: przygotowanie plików. Zgodnie z Cytat z analizy Cut Ship'a. , co tydzień przeglądają setki plików i systematycznie napotykają te same, możliwe do uniknięcia błędy projektowe. Dobra wiadomość? Kilka minut przygotowania pozwala zaoszczędzić godziny korekt i ponownych poprawek.

Niezależnie od tego, czy przesyłasz swój pierwszy projekt cięcia laserowego na zamówienie, czy setny, odpowiednie przygotowanie plików ma bezpośredni wpływ na dokładność wyceny, szybkość produkcji oraz jakość elementów. Traktuj plik projektowy jak przepis. Nawet najlepsze urządzenia do cięcia laserowego z blach nie wyprodukują doskonałych wyników na podstawie słabo przygotowanych instrukcji.

Formaty plików i wymagania techniczne dotyczące przesyłania

Oto coś, czego wielu nowych klientów nie zdaje sobie sprawy: cięcie laserowe nie rozumie zdjęć ani obrazów opartych na pikselach. Zgodnie z wytycznymi projektowania Xometry, do cięcia laserowego wymagane są wektorowe formaty plików z matematycznie precyzyjnymi krawędziami. W przeciwieństwie do plików bitmapowych składających się z pikseli, obrazy wektorowe definiują krawędzie za pomocą wyrażeń matematycznych, które zachowują swoją dokładność niezależnie od skali.

W przypadku operacji CNC cięcia laserowego usługi zazwyczaj akceptują następujące formaty:

- DXF (Drawing Exchange Format): Standard przemysłowy dla dwuwymiarowego cięcia laserowego. Kompatybilny niemal ze wszystkimi programami CAD i maszynami do cięcia laserowego w systemach metalowych.

- DWG (AutoCAD Drawing): Natywny format AutoCAD, który zachowuje informacje o warstwach i złożoną geometrię. Dobrze sprawdza się w przypadku skomplikowanych projektów.

- AI (Adobe Illustrator): Popularny wśród projektantów dzięki intuicyjnemu interfejsowi. Doskonały do artystycznych i niestandardowych prac laserowych.

- SVG (Scalable Vector Graphics): Otwarty standard działający na różnych platformach. Nadaje się do narzędzi projektowych opartych na sieci web.

- STEP/STP (pliki 3D): Wymagane dla części zaprojektowanych w programach CAD 3D. Zgodnie z Wytycznymi SendCutSend , te formaty są preferowane, gdy projekt pochodzi z oprogramowania takiego jak Autodesk Fusion.

Co się dzieje, jeśli przesłasz plik JPEG lub PNG? Te formaty rastrowe muszą zostać przekonwertowane na wektorowe przed przetworzeniem, co wydłuża czas realizacji i często powoduje niedokładności. Niektóre usługi oferują funkcję śledzenia, ale wyniki rzadko dorównują plikom wektorowym stworzonym od podstaw. Darmowe narzędzia, takie jak Inkscape, mogą śledzić obrazy bitmapowe i konwertować je do formatu wektorowego, jednak projektowanie od razu w formacie wektorowym zawsze daje lepsze rezultaty.

Skala ma ogromne znaczenie. Zawsze twórz swój plik w skali 1:1, najlepiej w jednostkach cali lub milimetrów. Laserowy przecinarka blachy interpretuje Twoje wymiary dosłownie. Jeśli Twój projekt pokazuje 50 mm, a zamierzone było 500 mm, dokładnie to otrzymasz.

Unikanie typowych błędów projektowych opóźniających produkcję

Nawet doświadczeni projektanci wpadają w te pułapki. Zrozumienie przyczyn problemów produkcyjnych pomaga dostarczać pliki, które szybko są wyceniane i czysto cięte.

Otwarte lub niepołączone ścieżki: To najczęstszy problem, z jakim spotykają się usługi. Gdy ścieżki nie tworzą zamkniętych kształtów, laser nie wie, gdzie należy ciąć. Zgodnie z dokumentacją techniczną SendCutSend, podgląd Twojej części zazwyczaj nie wypełni się szaro, jeśli istnieją otwarte ścieżki cięcia. Skorzystaj z funkcji czyszczenia ścieżek i „łączenia” w oprogramowaniu CAD, aby zapewnić prawidłowe połączenie wszystkich linii.

Linie zbyt blisko siebie: Gdy linie projektu są zbyt ciasno ustawione lub nachodzą na siebie, laser nadmiernie wypala te obszary. Quote Cut Ship zaleca zachowanie co najmniej 0,010 cala (0,254 mm) odstępu między krytycznymi ścieżkami. W przypadku grubych materiałów o niskich temperaturach topnienia blisko położone cięcia mogą powodować lokalne topnienie lub odkształcenia między ścieżkami.

Elementy mniejsze niż grubość materiału: Oto praktyczna wytyczna od Xometry: unikaj projektowania elementów mniejszych niż grubość Twojego materiału. Wycinanie otworu o średnicy 8 mm w stali o grubości 10 mm skutkuje niską jakością krawędzi i niedokładnościami wymiarowymi. Choć technicznie możliwe, wyniki rzadko odpowiadają oczekiwaniom.

Ignorowanie kompensacji cięcia (kerf): Laser usuwa materiał podczas cięcia, tworząc tzw. "szczelinę cięcia", znana wśród wytwórców jako "kerf". Zgodnie z specyfikacją techniczną Xometry, szerokość szczeliny cięcia zwykle mieści się w zakresie od 0,1 mm do 1,0 mm, w zależności od materiału, mocy lasera oraz prędkości cięcia. Jeśli Twoje części wymagają precyzyjnego dopasowania, przesuń ścieżkę cięcia tak, aby szczelina znalazła się poza zamierzonymi wymiarami. Wiele programów do cięcia laserowego obsługuje to automatycznie, jednak wcześniejsze sprecyzowanie wymagań zapobiega nieoczekiwanym problemom.

Tekst pozostawiony jako czcionki: Nieprzekonwertowanie tekstu na obwiednie lub krzywe powoduje częste problemy. Jeśli system wytwórcy nie posiada konkretnej czcionki, może zastosować zupełnie inną lub tekst całkowicie zniknie. Zawsze konwertuj tekst na ścieżki przed eksportowaniem.

Lista kontrolna przed przesłaniem

Przed przesłaniem pliku do dowolnej usługi cięcia laserowego, wykonaj następujący proces weryfikacji:

- Potwierdź format pliku: Upewnij się, że przesyłasz wyłącznie pliki w formatach .dxf, .dwg, .ai, .eps lub .step/.stp. Unikaj plików siatkowych i formatów obrazów.

- Sprawdź skalę: Upewnij się, że projekt jest wykonany w skali 1:1 w jednostkach cali lub milimetrów.

- Zamknij wszystkie ścieżki: Sprawdź, czy każda ścieżka cięcia tworzy zamknięty kształt bez otwartych konturów.

- Usuń przypadkową geometrię: Usuń wszystkie pojedyncze punkty, zduplikowane linie, puste obiekty oraz nakładające się na siebie ścieżki.

- Przekształć tekst: Przekonwertuj cały tekst na obwiednie lub ścieżki przed eksportowaniem.

- Sprawdź minimalne rozmiary elementów: Upewnij się, że otwory i wycięcia spełniają minimalne wymagania (zazwyczaj co najmniej 50% grubości materiału dla części ciętych laserem).

- Sprawdź odstępy między liniami: Zapewnij odstęp co najmniej 0,010" między ścieżkami cięcia, aby zapobiec nadmiernemu spalaniu.

- Połącz kształty: Połącz, scal lub połącz w całość wszystkie obiekty, które powinny być cięte jako pojedyncze jednostki.

- Scal warstwy: Umieść całą geometrię cięcia na tej samej warstwie.

- Przejrzyj ułożone części: Jeśli przesyłasz wiele części w jednym pliku, upewnij się, że nie dzielą one ścieżek cięcia ani nie nachodzą na siebie.

W przypadku plików z ułożonymi częściami, SendCutSend podkreśla, że części nigdy nie powinny dzielić ścieżek cięcia, mieć nachodzącej geometrii ani zawierać części wewnątrz innych części. Każda część musi mieć własny kompletny obwód. Rozmieszczenie zamków (tabów) dla ułożonych części wymaga planowania; zamki utrzymują części na miejscu podczas cięcia, ale muszą zostać usunięte później. Umieszczaj je w miejscach nietrafnych, gdzie niewielkie doczyszczenie nie wpłynie na funkcjonalność.

Spędzenie piętnastu minut na sprawdzeniu tych elementów przed wysłaniem oszczędza zazwyczaj dni pracy związane z korektami. Zespół ds. przeglądu projektów Twojego producenta będzie wdzięczny za czyste pliki, a Ty otrzymasz wyceny szybciej i z mniejszą liczbą pytań.

Kompletna droga od projektu do dostarczonych części

Przygotowałeś pliki projektowe i wybrałeś materiały. Co dalej? Wiele usług cięcia laserowego ukrywa się za przyciskami natychmiastowej wyceny, nie wyjaśniając, co dzieje się po kliknięciu przycisku „wyślij”. Zrozumienie pełnego cyklu projektu pomaga ustalić realistyczne harmonogramy, przewidzieć pytania i uniknąć kosztownych niespodzianek. Odsłonimy zasłonę nad procesem od wyceny do dostawy.

Nie ważne, czy szukasz usługi cięcia laserowego w pobliżu, czy współpracujesz ze specjalistycznym wytwórcą w innej części kraju, podstawowy przebieg procesu pozostaje taki sam. Zgodnie z dokumentacją SendCutSend, nowoczesne usługi mogą dostarczyć prototypy już w ciągu 2–4 dni roboczych, a niektóre oferują możliwości szybkiego prototypowania nawet w 5 dni dla złożonych projektów. Zrozumienie każdego kroku pozwala skutecznie poruszać się po całym procesie.

Od zapytania ofertowego po gotowe części

Każdy udany projekt cięcia metalu laserem follows przewidywalną ścieżkę. Niektóre kroki odbywają się automatycznie, podczas gdy inne wymagają Twojego udziału. Oto typowa droga, którą przechodzi Twój projekt:

- Przesłanie plików i wstępna wycena: Przesyłasz swoje pliki wektorowe przez platformę internetową usługi. Systemy automatyczne analizują geometrię, obliczają ścieżki cięcia i generują wstępną cenę. Wiodący dostawcy, tacy jak oferujący opcje usług laserowych blachownic w pobliżu mnie, często zwracają oferty w ciągu 12 godzin lub krócej.

- Przegląd projektu i analiza DFM: Inżynierowie sprawdzają Twój plik pod kątem możliwości produkcji. Sprawdzają minimalne rozmiary elementów, odpowiednie tolerancje oraz potencjalne trudności produkcyjne. Ten kluczowy krok pozwala wykryć problemy przed rozpoczęciem cięcia.

- Wybór i potwierdzenie materiału: Określasz dokładny gatunek materiału, grubość oraz wymagania dotyczące wykończenia. Wykonawca potwierdza dostępność materiału i dostosowuje cenę, jeśli to konieczne. Niektóre usługi cięcia rur laserem posiadają obszerne zapasy materiałów, podczas gdy inne pozyskują materiały specjalistyczne na potrzeby poszczególnych projektów.

- Akceptacja oferty i złożenie zamówienia: Po zatwierdzeniu ostatecznej oferty Twoje zamówienie trafia do kolejki produkcyjnej. Zapłata zazwyczaj uruchamia harmonogramowanie, choć niektóre usługi oferują warunki netto dla ustalonych kont.

- Harmonogram produkcji i cięcie: Twoje zadanie jest przypisywane do odpowiedniego sprzętu w zależności od typu materiału, jego grubości i stopnia skomplikowania. Zgodnie z dokumentacją procesu Xometry, maszyna do cięcia laserowego wykonuje zaprogramowane instrukcje, przy czym gaz pomocniczy usuwa parę i krople, tworząc wąskie szczeliny wzdłuż linii cięcia.

- Kontrola jakości: Wykonane elementy podlegają weryfikacji wymiarowej i inspekcji wzrokowej. Kluczowe cechy są mierzone zgodnie ze specyfikacjami. Elementy nie spełniające norm są przycinane ponownie przed wysyłką.

- Opakowanie i wysyłka: Elementy otrzymują odpowiednią ochronę w zależności od wymagań dotyczących materiału i wykończenia. Wiele usług oferuje szczegółowe śledzenie zamówienia, dzięki czemu dokładnie wiesz, kiedy należy spodziewać się dostawy.

Cały proces może przebiegać zadziwiająco szybko. W przypadku prostych elementów z materiałów dostępnych na stanie, niektóre usługi cięcia laserowego w pobliżu mogą dostarczyć gotowe komponenty w ciągu tygodnia od przesłania plików źródłowych.

Co dzieje się podczas przeglądu projektu

Przegląd przydatności do produkcji (DFM) odróżnia profesjonalne usługi cięcia laserowego od podstawowych warsztatów produkcyjnych. Podczas analizy DFM inżynierowie oceniają, czy projekt można wykonać tak, jak został przesłany, czy też jego modyfikacja poprawiłaby jakość, obniżyła koszt lub zapobiegła awariom.

Na co zwracają uwagę recenzenci? Po pierwsze, sprawdzają, czy cały kształt poprawnie przetłumaczył się z formatu Twojego pliku. Zgodnie z wytycznymi technicznymi Xometry, maszyna do cięcia laserowego dokładnie wykonuje zaprogramowane instrukcje. Jeśli Twój plik zawiera błędy, maszyna wycina te błędy w drogim materiale.

Inżynierowie DFM oceniają również praktyczne aspekty, które omijają automatyczne systemy wyceny:

- Strefy nagromadzenia ciepła: Blisko położone cięcia w określonych wzorach mogą powodować lokalne przegrzanie i wyginanie.

- Stabilność elementu podczas cięcia: Duże elementy z wieloma wycięciami wewnętrznymi mogą się przesuwać, gdy odpadają fragmenty materiału, co wpływa na końcowe cięcie.

- Wymagania dotyczące jakości krawędzi: Niektóre cechy mogą wymagać dostosowania parametrów lub obróbki końcowej, aby spełnić Twoje specyfikacje.

- Efektywność rozmieszczenia elementów: Inżynierowie mogą zaproponować zmianę rozmieszczenia elementów na arkuszu, aby zmniejszyć odpady materiałowe i obniżyć Twoje koszty.

Dobra obsługa DFM zamienia usługę transakcyjną w partnerstwo produkcyjne. Gdy inżynierowie wykryją potencjalny problem i zaproponują alternatywy przed rozpoczęciem cięcia, oszczędzają Ci czas, pieniądze i frustrację.

Jak długo to wszystko trwa? Szybka odpowiedź z ofertą stała się standardem branżowym, a niektórzy dostawcy reagują nawet w ciągu 12 godzin. Zgodnie z przeglądem procesu SendCutSend, standardowe zamówienia są wysyłane w ciągu 2–4 dni roboczych, co oznacza, że dla prostych projektów możesz przejść od pliku projektowego do dostarczonych części w mniej niż tydzień.

Dla tych, którzy poszukują opcji laserowego cięcia w pobliżu, zrozumienie tego procesu pomaga w skutecznym ocenianiu dostawców. Zapytaj o ich proces DFM, typowe czasy realizacji oraz procedury kontroli jakości. Odpowiedzi ujawnią, czy masz do czynienia z prawdziwym partnerem w precyzyjnej produkcji, czy jedynie z podstawową usługą cięcia.

Kiedy cięcie laserowe jest lepsze niż alternatywne metody cięcia

Oto pytanie, które wprowadza w zakłopotanie nawet doświadczonych wykonawców: czy należy użyć cięcia laserowego, czy może plazmy lub strumienia wody lepiej posłuży Twojemu projektowi? Szczerym odpowiedzią jest to, że żadna technologia laserowego cięcia metalu nie wygrywa we wszystkich sytuacjach. Każda metoda doskonale sprawdza się w konkretnych warunkach, ale ma swoje ograniczenia w innych. Zrozumienie tych kompromisów pozwala wybrać odpowiednie podejście przed złożeniem zapytań ofertowych do usług cięcia metalu.

Według Analizą porównawczą Wurth Machinery , wiele udanych warsztatów produkcyjnych ostatecznie integruje wiele technologii, ponieważ każda z nich odpowiada innym wymaganiom projektowym. Przyjrzyjmy się, gdzie każda metoda przewyższa inne, a gdzie napotyka trudności.

Cięcie laserowe vs metody strumienia wody i plazmy

Traktuj te trzy technologie jako specjalistyczne narzędzia, a nie bezpośrednich konkurentów. Maszyna do cięcia laserowego zapewnia precyzyjne działanie na materiałach cienkich i średnich. Cięcie plazmowe dominuje przy grubszych metalach przewodzących i niższych kosztach. Cięcie wodno-ścierne radzi sobie praktycznie z czymkolwiek bez wpływu cieplnego.

Zalety cięcia laserowego: Gdy najważniejsza jest precyzja, przecinarka laserowa dla metalu zazwyczaj wygrywa. Zgodnie z Dokumentacją techniczną firmy Universal Tool & Engineering laserom światłowodowym udaje się osiągnąć tolerancje na poziomie ±0,001 cala lub lepiej dzięki dokładnej kontroli wiązki i minimalnej szerokości cięcia. Skoncentrowana wiązka tworzy wyjątkowo czyste krawędzie, wymagające minimalnej późniejszej obróbki. W przypadku cienkich blach wymagających skomplikowanych detali, małych otworów lub złożonych geometrii, cięcie laserowe daje rezultaty, których inne metody po prostu nie są w stanie dorównać.

Ograniczenia cięcia laserowego: Każda technologia ma swoje ograniczenia. Cięcie laserowe działa najlepiej do określonych granic grubości, powyżej których prędkość i jakość znacząco spadają. W przypadku pracy z grubymi płytami o grubości przekraczającej 25 mm często bardziej opłacalne są metody plazmowe lub waterjet. Dodatkowo, choć lasery światłowodowe radzą sobie znacznie lepiej z odbijającymi metalami niż starsze systemy CO2, materiały takie jak czysta miedź nadal stanowią wyzwanie.

Zalety cięcia plazmą: Jeśli pracujesz z grubymi metalami przewodzącymi i priorytetem jest szybkość, a nie precyzja, cięcie plazmowe zasługuje na poważne rozważenie. Testy przeprowadzone przez Wurth Machinery wykazały, że cięcie plazmowe stali o grubości 1 cala jest 3–4 razy szybsze niż waterjet, a koszty eksploatacji są mniej więcej dwa razy niższe na stopę długości. W zastosowaniach związanych z produkcją konstrukcji stalowych, ciężkiego sprzętu oraz budową statków, cięcie plazmowe oferuje nieosiągalną wartość. Kompletny system plazmowy kosztuje około 90 000 USD, w porównaniu do około 195 000 USD za urządzenie waterjet o podobnej wielkości.

Zalety waterjet: Gdy należy unikać uszkodzeń termicznych lub cięcia materiałów niemetalicznych, cięcie strumieniem wody jest niezastąpione. Proces chłodnego cięcia nie powoduje strefy wpływu ciepła, co oznacza brak odkształceń, brak utwardzenia i braku zmian właściwości materiału w pobliżu krawędzi cięcia. Strumień wody radzi sobie z materiałami, których nie mogą obrabiać ani laser, ani plazma: kamień, szkło, kompozyty z włókna węglowego oraz materiały warstwowe. Rynek cięcia strumieniem wody rośnie szybko i według prognoz do 2034 roku przekroczy wartość 2,39 miliarda dolarów.

Dopasowanie wymagań projektu do odpowiedniej technologii

Wybór odpowiedniej metody cięcia metalu na zamówienie zależy od sześciu kluczowych czynników decyzyjnych. Przejrzyj każdy z nich przed podjęciem decyzji dotyczącej technologii:

- Rodzaj materiału: Laser świetnie sprawdza się przy stali, stali nierdzewnej i aluminium. Plazma działa tylko na metalach przewodzących prąd elektryczny. Strumień wody może ciąć niemal wszystko, w tym kamień, kompozyty i szkło.

- Wymagania dotyczące grubości: Dla cienkich do średnich blach poniżej 15 mm laser oferuje zazwyczaj najlepszy kompromis szybkości i precyzji. Grube metale przewodzące lepiej cięć plazmą. Waterjet radzi sobie z dowolną grubością, ale działa wolniej.

- Potrzeby precyzyjne: Wysokie dokładności poniżej ±0,005 cala wskazują na cięcie laserowe. Plazma daje chropawe krawędzie wymagające dodatkowej obróbki. Waterjet osiąga dobrą precyzję, ale pozostawia niewielkie wcięcia przy wejściu i wyjściu.

- Jakość krawędzi: Laser tworzy krawędzie gotowe do użycia na odpowiednich materiałach. Plazma niemal zawsze wymaga późniejszej obróbki. Waterjet tworzy czyste krawędzie, ale z nieco większym promieniem zaokrąglenia w narożnikach wewnętrznych.

- Objętość produkcji: Duże serie cienkich blach korzystają z szybkości i automatyzacji cięcia laserowego. Zadania o mniejszej objętości z grubszych płyt mogą preferować niższe koszty eksploatacji plazmy.

- Ograniczenia budżetowe: Laser ma wyższy koszt inwestycyjny, ale niższe wymagania dotyczące wykańczania poszczególnych elementów. Waterjet zużywa drogie środki ściernie. Plazma jest tańsza na jeden cięcie, ale generuje dodatkowe koszty pracy związane z wykończeniem.

| Metoda | Najlepszy dla | Zakres grubości | Jakość krawędzi | Czynniki kosztów |

|---|---|---|---|---|

| Laser Włókienkowy | Cienkie do średnich blach; skomplikowane kształty; wysokie wymagania dotyczące precyzji | 0,5 mm - 25 mm (zależne od materiału) | Doskonała; często gotowa do montażu | Wyższy koszt wyposażenia; najniższe koszty wykończenia; wysoka przepustowość |

| Węgiel | Grube metale przewodzące; stal konstrukcyjna; projekty wrażliwe na koszty | 3 mm - 75 mm+ | Gorsza jakość powierzchni; zazwyczaj wymaga wykończenia | Najniższy koszt wyposażenia; umiarkowane zużywanie materiałów eksploatacyjnych; dodatkowa praca wykończeniowa |

| Wodny strumień | Materiały wrażliwe na ciepło; niemetale; unikanie zmian właściwości materiału | 0,5 mm - powyżej 200 mm | Dobra jakość; brak strefy wpływu ciepła | Umiarkowany koszt wyposażenia; duże zużycie materiałów eksploatacyjnych (środek ścierny, zużycie pompy) |

| Marszrutowanie CNC | Miękkie materiały; tworzywa sztuczne; drewno; pianka; prace formatu dużego | Zależne od materiału | Dobre dla odpowiednich materiałów | Niższy koszt dla zastosowań niemetalowych |

Kiedy należy specjalnie unikać cięcia laserowego? Zgodnie z analizą firmy Universal Tool, bardzo grube płyty przekraczające możliwości Twojego lasera będą cięte powoli i z gorszą jakością. Materiały wymagające zerowej strefy wpływu ciepła, takie jak niektóre elementy lotnicze o rygorystycznych wymaganiach metalurgicznych, mogą wymagać obróbki strumieniem wody. A jeśli szukasz „plazmowego cięcia w mojej okolicy”, ponieważ potrzebujesz szybkich i ekonomicznych cięć grubych płyt stalowych, to instynkt ten jest najprawdopodobniej słuszny.

Podsumowanie? Dostosuj technologię do swoich konkretnych wymagań, zamiast domyślnie wybierać jedną metodę. W przypadku wielu projektów cięcie laserowe oferuje optymalny poziom precyzji, szybkości i kosztów. Jednak uczciwa ocena czasem wskazuje na alternatywy. Zrozumienie, kiedy dana metoda sprawdza się najlepiej, czyni Cię bardziej świadomym klientem i prowadzi do lepszych wyników projektów.

Branże i zastosowania polegające na elementach ciętych laserowo

Teraz, gdy już wiesz, jak wybrać odpowiednią technologię cięcia, przyjrzyjmy się, gdzie usługi cięcia metalu laserem naprawdę odgrywają istotną rolę. Wielozadaniowość obróbki laserowej wykracza daleko poza to, co większość ludzi potrafi sobie wyobrazić. Od samochodu, którym jeździsz, po smartfon w Twojej kieszeni – elementy cięte laserem występują niemal we wszystkich codziennie spotykanych produktach przemysłowych.

Co czyni tę technologię tak powszechnie stosowaną? Zgodnie z kompleksową analizą branżową firmy Accurl, cięcie laserowe przekształciło różne gałęzie przemysłu dzięki swojej precyzji i uniwersalności. Różne sektory mają diametralnie różne wymagania dotyczące dopuszczalnych odchyleń, certyfikatów oraz specyfikacji materiałów. Zrozumienie tych różnic pomaga skutecznie komunikować konkretne potrzeby podczas współpracy z dostawcami usług cięcia metali laserem na zamówienie.

Produkcja komponentów motoryzacyjnych i przemysłowych

W branży motoryzacyjnej cięcie laserowe jest kluczowym narzędziem do wytwarzania skomplikowanych komponentów i niestandardowych rozwiązań. Zastanów się, co naprawdę znajduje się w Twoim pojeździe: uchwyty szkieletu, elementy zawieszenia, części układu wydechowego, blachy karoseryjne oraz liczne elementy konstrukcyjne. Każdy z nich wymaga precyzyjnej dokładności wymiarowej i spójnej jakości w tysiącach jednostek produkcyjnych.

Zgodnie z dokumentacją certyfikacyjną Xometry, zastosowania motoryzacyjne często wymagają certyfikatu IATF 16949 w celu zapewnienia jakości. Ten system, oparty na normach ISO 9001, gwarantuje spójność, bezpieczeństwo i jakość produktów motoryzacyjnych. Gdy zamawiasz laserowo cięte części do zastosowań motoryzacyjnych, współpraca z dostawcami posiadającymi certyfikat nie jest opcjonalna. Jest to wymóg narzucony przez producentów oryginalnego wyposażenia (OEM) i dostawców pierwszego rzędu w całym łańcuchu dostaw.

Typowe zastosowania w motoryzacji obejmują:

- Elementy podwozia i ramy: Elementy konstrukcyjne, płyty montażowe oraz panele wzmocniające wymagające ścisłych tolerancji i spójnych właściwości materiału

- Części systemu zawieszenia: Zawieszenia wahliwe, oparcia sprężyn oraz elementy mocujące wymagające precyzyjnego dopasowania

- Elementy nadwozia i wykończenia: Elementy wykończenia wnętrza, panele dekoracyjne oraz akcenty zewnętrzne

- Komponenty systemu elektrycznego: Tace akumulatorów, uchwyty przewodów oraz zamocowania czujników

- Komponenty komory silnika: Osłony cieplne, płyty montażowe oraz podpory dodatkowych urządzeń

System metalowy do cięcia laserowego znacznie lepiej sprawdza się w zastosowaniach motoryzacyjnych niż tradycyjne tłoczenie lub cięcie plazmowe. Wysokomocowy laser światłowodowy zapewnia precyzję niezbędną tam, gdzie każdy milimetr ma znaczenie.

Zastosowania lotnicze i elektroniczne

Przemysł lotniczy wymaga czegoś, czego większość innych sektorów nie wymaga: zerowej kompromitacji pod względem precyzji. Gdy komponenty lecą na wysokości 35 000 stóp, przewożąc pasażerów, specyfikacje dopuszczalnych odchyleń stają się bezwzględne. Technologia cięcia laserowego spełnia te rygorystyczne wymagania, wytwarzając elementy charakteryzujące się ścisłą dokładnością wymiarową i zachowaniem integralności materiału.

Zgodnie z dokumentacją techniczną firmy Accurl, przemysł lotniczy korzysta z możliwości cięcia laserowego w zakresie obróbki lekkich, wysokowytrzymałościowych materiałów przy jednoczesnym spełnianiu surowych wymagań dokładności. Niezależnie od tego, czy chodzi o stopy tytanu, gatunki aluminium stosowane w przemyśle lotniczym, czy specjalne stale nierdzewne, proces ten zapewnia integralność strukturalną wymaganą w zastosowaniach lotniczych.

W produkcji elektroniki miniaturyzacja napędza wszystko. Urządzenia stają się coraz mniejsze, a jednocześnie rośnie ich funkcjonalność. Usługi cięcia metalu laserem umożliwiają ten rozwój poprzez wytwarzanie precyzyjnych komponentów dla:

- Obudowy ekranujące przed EMI: Obudowy ochronne blokujące zakłócenia elektromagnetyczne

- Radiatorów i zarządzania temperaturą: Dokładnie wycięte żebra i kanały do odprowadzania ciepła

- Obudowy złącz: Miniaturystyczne obudowy z bardzo precyzyjnymi wymaganiami odnośnie wymiarów

- Sprzęt montażowy do płytek PCB: Wstawki dystansowe, uchwyty i struktury nośne

- Obudowy urządzeń konsumenckich: Ramy smartfonów, obudowy laptopów oraz komponenty urządzeń noszonych

Przemysł elektroniczny w dużej mierze polega na możliwościach precyzyjnego cięcia, gdzie ułamek milimetra ma istotne znaczenie. Nowoczesne lasery światłowodowe zapewniają ścisłe tolerancje wymagane w tych zastosowaniach.

Zastosowania architektoniczne i projekty niestandardowe

Przechodząc przez współczesny budynek, napotka się wszędzie metalowe elementy wykonane na zamówienie. Zgodnie z Dokumentacja architektoniczna firmy Stealth Industry , własna produkcja metalu pozwala architektom i projektantom wykraczać poza konwencjonalne rozwiązania, zapewniając pełną kontrolę nad wymiarami, kształtami, wykończeniem powierzchni oraz doborem materiałów.

Zastosowania architektoniczne pokazują kreatywny potencjał cięcia laserowego:

- Elewacje i systemy osłonowe: Dekoracyjne panele zewnętrzne, perforowane ekrany i instalacje ze stali trwałe na warunki atmosferyczne

- Elementy dekoracyjne wnętrz: Poręcze schodów, przegrody pomieszczeń i geometryczne panele ścienne

- Znakowanie niestandardowe: Litery przestrzenne, znaki firmowe i systemy nawigacji

- Elementy krajobrazu: Kwietniki, szachty winorośli i rzeźby zewnętrzne

- Elementy mebli: Podstawy stołów, ramy krzeseł i dekoracyjna armatura

Możliwość technologii cięcia grubych płyt stalowych przy jednoczesnym tworzeniu precyzyjnych, skomplikowanych wzorów czyni ją niezwykle wartościową w nowoczesnej architekturze. Niezależnie od tworzenia elewacji ze stali Corten o naturalnym, zmatowiałym nalotem, czy szlifowanych poręczach ze stali nierdzewnej z detalicznymi geometrycznymi wzorami, cięcie laserowe przekształca koncepcje projektowe w rzeczywistość.

W przypadku niestandardowych projektów wyrobniczych usługi cięcia metalu laserem oferują to, na co nie pozwalają metody tradycyjne: możliwość opłacalnego wytwarzania pojedynczych projektów lub krótkich serii bez kosztownego oprzyrządowania. Ta elastyczność sprawia, że cięcie laserowe jest preferowaną metodą dla prototypów, próbek architektonicznych oraz indywidualnych instalacji, w których każdy element jest unikalny.

Jak ocenić i wybrać odpowiedniego dostawcę usług

Zapoznałeś się z materiałami, poznałeś możliwości precyzji oraz cykl życia projektu. Nadszedł moment decyzji, która zadecyduje o sukcesie lub niepowodzeniu Twojego projektu: wyborze odpowiedniego dostawcy usług cięcia laserowego metalu. Wśród dziesiątek producentów walczących o Twoje zlecenie, jak odróżnić rzeczywiście kompetentnych partnerów od tych, którzy tylko dobrze prezentują się na papierze?

Według Przewodnik oceny Thin Metal Parts , znalezienie odpowiedniego partnera wymaga sprawdzenia wszystkich czynników – od możliwości i jakości po doświadczenie w obsłudze klienta. Najtańsza wycena rzadko oferuje najlepszą wartość. Przejdźmy przez kryteria, które naprawdę mają znaczenie przy ocenie usług CNC cięcia laserowego.

Podstawowe pytania, które należy zadać przed wybraniem dostawcy

Zanim zaangażujesz się z dostawcą usług precyzyjnego cięcia laserowego, zgromadź odpowiedzi na te podstawowe pytania. Odpowiedzi ujawniają o wiele więcej na temat rzeczywistych możliwości niż jakiekolwiek marketingowe deklaracje.

Jakim sprzętem dysponują? Nowoczesne laserowe plotery metalu bezpośrednio wpływają na wyniki Twojego projektu. Zgodnie z przewodnikiem wyboru firmy AccuPath, narzędzia wykorzystywane przez firmę mają wpływ na sukces realizacji projektu. Zaawansowane maszyny pracują szybciej i tną dokładniej, bez problemu radząc sobie z trudnymi kształtami i wytrzymałymi materiałami. Zapytaj konkretnie o poziom mocy lasera, czy używają systemów światłowodowych czy CO2 oraz o wiek ich sprzętu. Pracownia z laserami światłowodowymi 6 kW zapewnia zupełnie inne rezultaty niż ta, która korzysta ze starszych systemów 2 kW.

Czy są w stanie obsłużyć Twój konkretny materiał? Nie wszystkie zakłady z laserowymi ploterami metalu przetwarzają każdy rodzaj materiału. Niektóre specjalizują się w stali i stali nierdzewnej, podczas gdy inne świetnie radzą sobie z aluminium lub egzotycznymi stopami. Zanim poprosisz o wycenę, upewnij się, że dostawca ma doświadczenie w pracy z dokładnie Twoim gatunkiem materiału. Według Thin Metal Parts większość warsztatów obsługuje stal, aluminium i miedź, jednak dla specjalistycznych zleceń wymagane jest wcześniejsze potwierdzenie.

Jaka jest ich zdolność produkcyjna? Zapytaj o serie produkcyjne i czy mogą skalować produkcję od prototypów do pełnej serii. Dostawca idealny dla początkowego zamówienia 50 sztuk może mieć problemy, gdy będziesz potrzebował 5000 jednostek miesięcznie. Zrozumienie ich możliwości pozwala uniknąć kłopotliwych zmian w przyszłości.

Jak szybko potrafią przygotować wyceny? Szybkość wyceny często wskazuje na ogólną efektywność operacyjną. Szukając opcji cięcia laserowego metali w mojej okolicy, wybieraj dostawców odpowiadających w ciągu 24 godzin lub krócej. Niektórzy wiodący producenci, w tym takie firmy jak Shaoyi (Ningbo) Metal Technology , oferują przygotowanie wyceny w ciągu 12 godzin. Taka reaktywność świadczy o dobrze zorganizowanej działalności, która ceni Twój czas.

Czy oferują wsparcie DFM? Wsparcie w zakresie projektowania pod kątem wykonalności (DFM) odróżnia czyste usługi cięcia od rzetelnych partnerów produkcyjnych. Dobrzy dostawcy analizują Twoje pliki, wykrywają potencjalne problemy i sugerują ulepszenia przed rozpoczęciem cięcia. Kompleksowe wsparcie DFM zapobiega kosztownym błędom i często redukuje cenę pojedynczej części dzięki optymalizacji.

Certyfikaty i standardy jakości, które mają znaczenie

Certyfikaty to nie tylko odznaki na stronie internetowej. Reprezentują zweryfikowane zobowiązania do ciągłej jakości, udokumentowanych procesów i ciągłego doskonalenia. Zgodnie z przeglądem certyfikatów firmy Hartford Technologies, certyfikaty jakości świadczą o zaangażowaniu wobec klienta i wobec swojej profesji, umożliwiają produkcję komponentów wysokiej klasy oraz zapewniają dodatkową gwarancję dla nabywców.

Oto, co każdy główny certyfikat mówi o dostawcy:

- ISO 9001: Podstawowy certyfikat zarządzania jakością. Potwierdza, że organizacja utrzymuje udokumentowane procedury, śledzi wskaźniki jakości oraz wprowadza procesy ciągłego doskonalenia. Każda poważna operacja cięcia laserowego CNC dla metalu powinna posiadać ten podstawowy certyfikat.

- IATF 16949: Kluczowe dla zastosowań motoryzacyjnych. Certyfikat ten opiera się na ISO 9001 i obejmuje dodatkowe wymagania specyficzne dla produkcji motoryzacyjnej, w tym kontrolę projektowania wyrobów, weryfikację procesów produkcyjnych oraz standardy określone przez klientów. Podczas pozyskiwania usług cięcia rur laserem na potrzeby komponentów motoryzacyjnych, certyfikat IATF nie jest opcjonalny. Producenti tacy jak Shaoyi potwierdzają te standardy jakości poprzez działania certyfikowane zgodnie z IATF 16949, służące zastosowaniom w układach zawieszenia, podwozia oraz elementach konstrukcyjnych.

- AS9100: Standard przemysłu lotniczego gwarantujący, że części spełniają rygorystyczne wymagania bezpieczeństwa i jakości. Jeśli Twoje części cięte laserem mają lecieć, współpracuj wyłącznie z dostawcami posiadającymi certyfikat AS9100.

- ISO 13485: Niezbędne dla zastosowań w urządzeniach medycznych, zapewniające, że komponenty spełniają rygorystyczne wymagania dotyczące bezpieczeństwa i śledzenia.

- ISO 14001: Certyfikat zarządzania środowiskowego świadczący o odpowiedzialnych praktykach produkcyjnych.

Ponad certyfikaty, oceniaj procesy inspekcji jakości. Zapytaj, jakie urządzenia pomiarowe używają, jak często kalibrują maszyny oraz jaki procent elementów jest kontrolowany. Zgodnie z wytycznymi AccuPath, firmy przestrzegające rygorystycznych zasad jakości oferują czyste cięcia i gładkie krawędzie, co zmniejsza dodatkową pracę po procesie cięcia.

Lista kontrolna oceny dostawcy

Użyj tej szczegółowej listy kontrolnej podczas porównywania potencjalnych dostawców usług laserowego cięcia metalu:

- Możliwości urządzeń: Typ lasera (włóknisty vs CO2), poziomy mocy, maksymalny rozmiar arkusza oraz wiek sprzętu

- Opcje materiałów: Asortyment metali w magazynie, doświadczenie w obróbce stopów specjalnych oraz możliwości zaopatrzenia materiałowego

- Certyfikaty: ISO 9001 jako minimum; IATF 16949 dla branży motoryzacyjnej; AS9100 dla lotnictwa; ISO 13485 dla medycyny

- Czasy realizacji: Szybkość odpowiedzi na zapytania ofertowe, standardowe terminy realizacji oraz możliwość realizacji pilnych zamówień

- Jakość wsparcia DFM: Procesy przeglądu inżynieryjnego, sugestie optymalizacji projektu oraz komunikacja podczas przeglądu

- Szybkość reakcji w komunikacji: Punkt kontaktowy jeden do jednego, czas reakcji na pytania oraz proaktywne aktualizacje projektu

- Kontrola jakości: Wyposażenie kontrolne, harmonogramy kalibracji oraz stawki próbkowania inspekcyjnego

- Możliwości prototypowania: Dostępność szybkiego prototypowania, minimalne wielkości zamówień oraz wsparcie przy przejściu od prototypu do produkcji

- Przejrzystość cen: Kompletne wyceny bez ukrytych opłat, przejrzyste wyjaśnienia czynników kosztowych oraz chęć omówienia optymalizacji

- Referencje klientów: Przykłady portfela, doświadczenie branżowe oraz opinie klientów z podobnych zastosowań

Zgodnie z Thin Metal Parts, skuteczna komunikacja zapewnia płynny przebieg procesu produkcyjnego. Podczas żądania ofert lub oceny dostawców określ swojego punktu kontaktowego. To uprości komunikację i zoptymalizuje cały proces produkcyjny. Przetestuj reaktywność, zadając pytania i obserwując, jak szybko i dokładnie odpowiadają.

W zastosowaniach motoryzacyjnych i precyzyjnej produkcji szukaj dostawców oferujących kompleksowy pakiet: certyfikat IATF 16949, możliwość szybkiego prototypowania umożliwiającą przejście od koncepcji do gotowych części już w ciągu 5 dni oraz kompleksowe wsparcie DFM optymalizujące projekty przed rozpoczęciem produkcji. Takie możliwości, jakie prezentują producenci tacy jak Shaoyi , świadczą o tym, że dany dostawca jest gotowy działać jako prawdziwy partner produkcyjny, a nie tylko jako usługa cięcia.

Pamiętaj, że najniższa wycena często wyjdzie drożej w dłuższej perspektywie. Zgodnie z analizą przeprowadzoną przez AccuPath, tanie usługi mogą nie posiadać odpowiednich narzędzi lub wykwalifikowanych pracowników, co prowadzi do błędów lub uszkodzeń materiałów. Wydanie większej kwoty teraz pozwala uniknąć kosztownych pomyłek później. Oceniaj dostawców holistycznie, równoważąc cenę z możliwościami, certyfikacjami i jakością komunikacji, aby znaleźć partnera zapewniającego spójne wyniki projekt za projektem.

Kolejny krok w kierunku realizacji Twojego projektu cięcia laserowego

Zapoznałeś się już z pełnym zakresem możliwości usług cięcia laserowego metali, od fizyki działania laserów przekształcających surowe materiały w precyzyjne elementy, przez dobór materiałów, przygotowanie plików aż po ocenę dostawców. Pytanie już nie brzmi, czy cięcie laserowe nadaje się do Twojego projektu. Chodzi o to, jak pewnie wykonać swój pierwszy lub setny zlecenie.

Rozpoczęcie pracy nie wymaga perfekcji. Wymaga działania kierowanego ramami decyzyjnymi, które właśnie poznałeś. Spójrzmy, jak przekształcić te ramy w praktyczne kroki, które zamienią wiedzę w efekty.

Twój plan działania na starcie

Przejście od badań do efektów następuje według logicznej sekwencji. Niezależnie od tego, czy eksplorujesz platformy internetowe oferujące cięcie laserowe, czy współpracujesz bezpośrednio ze specjalistycznymi warsztatami, ten plan działania pomoże Ci określić kolejne kroki:

- Wyraźnie zdefiniuj wymagania swojego projektu: Określ typ materiału, grubość, ilość, wymagania dotyczące tolerancji oraz wszelkie wymagania certyfikacyjne przed kontaktowaniem się z dostawcami. Im bardziej szczegółowe Twoje wymagania, tym dokładniejsze oferty otrzymasz.

- Przygotuj poprawnie pliki projektowe: Wyeksportuj czyste pliki wektorowe w formatach DXF, DWG lub STEP w skali 1:1. Zamknij wszystkie ścieżki, zamień tekst na krzywe i sprawdź, czy minimalne rozmiary elementów odpowiadają wytycznym dotyczącym grubości materiału.

- Oceń dostawców pod kątem jakości: Sprawdź możliwości wyposażenia, odpowiednie certyfikaty, jakość wsparcia DFM oraz szybkość reakcji w komunikacji. Nie pozwalaj, by cena sama decydowała o Twoim wyborze.

- Złóż wnioski ofertowe do kilku źródeł: Porównaj co najmniej trzech dostawców w przypadku większych projektów. Spójrz poza cenę pojedynczej sztuki, aby ocenić całkowitą wartość, w tym terminy realizacji, zapewnienie jakości i jakość obsługi.

- Rozpocznij od wersji prototypowej: Zanim przejdziesz do produkcji seryjnej, przetestuj swój projekt na małej partii. To potwierdzi zarówno Twoje specyfikacje, jak i możliwości dostawcy.

Zrozumienie opłat za cięcie laserowe na wstępie zapobiega niespodziankom budżetowym. Zgodnie z analizą cenowej firmy Komacut, głównymi czynnikami kosztów są rodzaj materiału, jego grubość, złożoność projektu, czas cięcia oraz procesy wykańczania. Optymalizacja projektu pod kątem efektywnego rozmieszczenia i uproszczenia geometrii redukuje koszty bez utraty funkcjonalności.

Główne wnioski dla udanych projektów cięcia laserowego

Po przeanalizowaniu każdego aspektu procesu cięcia metalu laserem, następujące spostrzeżenia zasługują na szczególną uwagę:

Jakość przygotowania plików decyduje o sukcesie projektu bardziej niż jakikolwiek inny pojedynczy czynnik. Piętnaście minut poświęconych na sprawdzenie zamkniętych ścieżek, prawidłowego skalowania i minimalnych rozmiarów elementów pozwala uniknąć dni poprawek i kosztownych ponownych produkcji.

Najtańsza wycena cięcia laserowego rzadko oferuje najlepszą wartość. Oceniaj dostawców kompleksowo, równoważąc koszt na sztukę z możliwościami sprzętu, statusem certyfikacji, jakością wsparcia DFM oraz szybkością reakcji w komunikacji.

Dostosuj technologię cięcia do swoich konkretnych wymagań zamiast korzystać standardowo z jednej metody. W przypadku cienkich i średnich blach, gdzie wymagana jest precyzja i czyste krawędzie, cięcie laserowe zazwyczaj daje optymalne wyniki. Dla bardzo grubyh płyt lub materiałów wrażliwych na ciepło lepsze mogą być metody plazmowe lub cięcie strumieniem wody.

Dla czytelników z branży motoryzacyjnej lub produkcji precyzyjnej kryteria oceny są jeszcze ważniejsze. Certyfikat IATF 16949 nie jest opcjonalny przy pracach dla łańcucha dostaw motoryzacyjnych. Możliwości szybkiego prototypowania pozwalające przejść od koncepcji do elementów już w ciągu 5 dni skracają cykle rozwojowe. Kompleksowe wsparcie DFM wykrywa problemy zanim staną się kosztownymi ustawkami produkcyjnymi.

Producentów, takich jak Shaoyi (Ningbo) Metal Technology wykazanie, czego szukać u dostawcy wysokiej jakości: działania certyfikowane zgodnie z IATF 16949, przygotowanie wyceny w ciągu 12 godzin, szybkie prototypowanie w 5 dni oraz kompleksowe wsparcie DFM w zakresie podwozia, zawieszenia i elementów konstrukcyjnych. Te możliwości to standard, jakiego należy oczekiwać od każdego poważnego partnera w zakresie precyzyjnej produkcji.

Twój projekt cięcia metalu laserem rozpoczyna się od jednego kroku: przygotowania pierwszego pliku projektowego i zażądania wyceny cięcia laserowego. Uzyskana wiedza pozwala Ci pewnie poruszać się po całym procesie, skutecznie komunikować się z dostawcami i osiągać rezultaty odpowiadające Twoim dokładnym specyfikacjom. Technologia jest sprawdzona, dostawcy są kompetentni, a droga naprzód jest jasna.

Często zadawane pytania dotyczące usług cięcia laserowego metalu

1. Jakie materiały można przetwarzać za pomocą usług cięcia metalu laserem?

Usługi cięcia laserowego metalu przetwarzają szeroki zakres materiałów, w tym stal węglową, stal nierdzewną, aluminium, mosiądz, miedź oraz stopy specjalne takie jak tytan i Inconel. Stal węglowa jest najefektywniej cięta dzięki doskonałemu pochłanianiu energii laserowej, podczas gdy odbijające metale, takie jak aluminium i miedź, wymagają wyższych ustawień mocy i technologii lasera światłowodowego. Dostawcy wysokiej jakości, tacy jak Shaoyi, posiadają obszerne zapasy materiałów i mogą doradzić w kwestii optymalnego doboru materiału dla konkretnych wymagań aplikacji.

2. Jaką grubość metalu może przeciąć laser?

Możliwości grubości zależą od mocy lasera i rodzaju materiału. Laser światłowodowy o mocy 6 kW zwykle cięcie stal węglową do 25 mm, stal nierdzewną do 20 mm, aluminium do 15 mm oraz miedź do 8 mm. Systemy o wyższej mocy powyżej 12 kW są w stanie przetwarzać jeszcze grubsze materiały. Jednak jakość i precyzja cięcia maleją przy zbliżaniu się do maksymalnych limitów grubości, dlatego należy wziąć pod uwagę wymagania dotyczące tolerancji przy doborze grubości materiału.

3. Jakie formaty plików są wymagane dla usług cięcia laserowego?

Cięcie laserowe wymaga formatów plików opartych na wektorach, takich jak DXF, DWG, AI, SVG oraz STEP/STP dla projektów 3D. Formaty te wykorzystują wyrażenia matematyczne do precyzyjnego definiowania krawędzi, w przeciwieństwie do obrazów opartych na pikselach, takich jak JPEG lub PNG. Zawsze przesyłaj pliki w skali 1:1 z zamkniętymi ścieżkami, przekonwertowanym tekstem oraz rozmiarami minimalnych elementów odpowiednimi do grubości materiału, aby zapewnić dokładne wyceny i produkcję.

4. Jak długo trwa otrzymanie części ciętych laserem?

Czasy realizacji różnią się w zależności od dostawcy i złożoności projektu. Wiodące usługi oferują wyceny w ciągu 12–24 godzin i dostarczają standardowe zamówienia w ciągu 2–4 dni roboczych. Szybkie prototypowanie może wyprodukować części już w ciągu 5 dni, podczas gdy złożone lub wielkoseryjne produkcje mogą wymagać dłuższych czasów realizacji. Dostawcy tacy jak Shaoyi oferują wycenę w ciągu 12 godzin i szybkie prototypowanie w 5 dni dla zastosowań motoryzacyjnych.

5. Jakie certyfikaty należy szukać u dostawcy usług cięcia metalu laserem?

Niezbędne certyfikaty to m.in. ISO 9001 dla podstawowego zarządzania jakością oraz IATF 16949 dla zastosowań motoryzacyjnych. Projekty lotnicze wymagają certyfikatu AS9100, natomiast komponenty urządzeń medycznych – certyfikatu ISO 13485. Te certyfikaty potwierdzają istnienie udokumentowanych procedur, śledzenia jakości oraz procesów ciągłej poprawy. W przypadku prac dla łańcucha dostaw motoryzacyjnych, certyfikat IATF 16949 jest obowiązkowy i świadczy o zaangażowaniu w spełnianie rygorystycznych standardów jakościowych wymaganych dla podwozi, zawieszeń oraz komponentów konstrukcyjnych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —