Cięcie laserowe metalu wyjaśnione: od oferty cenowej do gotowego elementu

Zrozumienie technologii cięcia laserowego w produkcji konstrukcji metalowych

Czy kiedykolwiek zastanawiałeś się, jak producenci tworzą niemożliwe do precyzyjnego wykonania elementy metalowe z skomplikowanymi wzorami i ostrych krawędziach? Odpowiedź tkwi w jednej z najbardziej przełomowych technologii współczesnej obróbki: cięciu metalu laserem. Ten proces zrewolucjonizował sposób, w jaki branże podechodzą do obróbki metalu, zastępując wolniejsze metody mechaniczne szybkością, dokładnością i niezwykłą uniwersalnością.

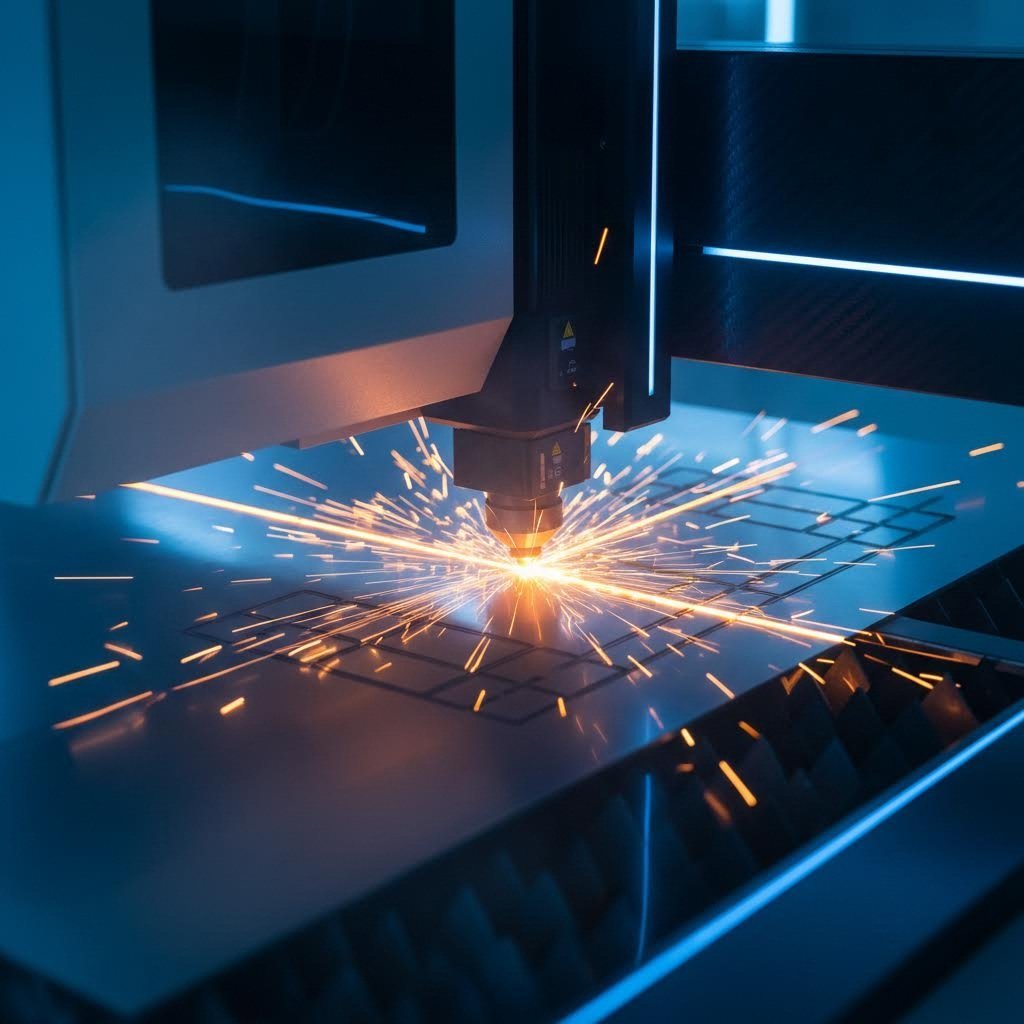

Cięcie laserowe to proces oparty na cieple, w którym wysoce skoncentrowana wiązka światła jest używana do topnienia, spalania lub odparowywania metalu wzdłuż ścieżki zaprogramowanej komputerowo, umożliwiając precyzyjne cięcia przy minimalnych odpadach materiałowych.

Czym więc dokładnie jest cięcie laserowe i dlaczego stało się standardowym rozwiązaniem dla wszystkiego – od części samochodowych po metalowe elementy architektoniczne? Przeanalizujmy podstawy, abyś mógł dokładnie zrozumieć, co się dzieje, gdy wyślesz swoje projekty do profesjonalnej usługi cięcia metalu laserem .

Jak skoncentrowane światło przekształca surowe metalowe

Wyobraź sobie skupianie światła słonecznego przez szkło powiększające, ale wzmocnione to zjawisko o kilka rzędów wielkości. Dokładnie tak działa cięcie laserem. Proces rozpoczyna się wewnątrz urządzenia zwanego rezonatorem, w którym określony ośrodek generuje intensywnie skierowaną wiązkę spójnego światła.

A teraz staje się naprawdę ciekawie. Gdy fotony oddziałują z elektronami w ośrodku laserowym, wywołują reakcję łańcuchową zwaną emisją wymuszoną. Każdy wzbudzony elektron emituje identyczny foton, tworząc lawinę idealnie zsynchronizowanych fal świetlnych. Te fotony odbijają się między zwierciadłami, aż osiągną wystarczającą intensywność, by przebić się przez półprzepuszczalną powierzchnię jako potężna, skoncentrowana wiązka.

Gdy wiązka opuszcza rezonator, przechodzi przez serię zwierciadeł lub przewodów światłowodowych, zanim przejdzie przez soczewkę skupiającą. Soczewka ta koncentruje całą energię w niewielkim obszarze o średnicy czasem mniejszej niż ułamek milimetra. Efektem jest lokalny punkt ekstremalnego nagrzania, który osiąga temperatury wystarczające do stopienia lub odparowania praktycznie każdego metalu.

Nauka stojąca za precyzyjną obróbką metalu

Może się zastanawiasz, jak cięcie metali laserem osiąga tak zadziwiającą precyzję. Sekret tkwi w procesie sterowanym komputerowo. Zanim rozpocznie się cięcie, plik projektu jest przekształcany do postaci kodu G, czyli zestawu instrukcji czytelnych dla maszyny, które dokładnie określają ruch głowicy laserowej.

W momencie, gdy skoncentrowana wiązka dotknie powierzchni metalu, w zależności od materiału i zastosowanej techniki, zachodzi jedno z trzech zdarzeń:

- Cięcie topieniowe: Strumień gazowego obojętnego pod wysokim ciśnieniem, taki jak azot, usuwa stopiony materiał z miejsca cięcia, jednocześnie chroniąc krawędź przed utlenianiem

- Cięcie płomieniowe: Tlen wspomaga proces, tworząc reakcję egzotermiczną, która przyspiesza szybkość cięcia

- Cięcie przez odparowanie: Dla cienkich lub wrażliwych materiałów laser usuwa materiał bezpośrednio, bez pomocy gazu

To właśnie dzięki tej precyzji cięcie laserowe stało się standardem branżowym pod względem dokładności i powtarzalności. Sterowanie CNC umożliwia szybkie dostosowania, automatyczne ścieżki cięcia oraz możliwość ciągłego wytwarzania identycznych części, niezależnie od tego, czy potrzebujesz jednego prototypu, czy tysięcy elementów produkcyjnych.

W tym przewodniku odkryjesz, jak różne technologie laserowe porównują się między sobą, które metale najlepiej sprawdzają się w różnych zastosowaniach oraz jak zoptymalizować swoje projekty, aby osiągnąć opłacalne wyniki. Niezależnie od tego, czy zamawiasz części na potrzeby projektu produkcyjnego, czy badasz opcje dla niestandardowych wyrobów metalowych, zrozumienie tych podstaw pozwoli Ci podejmować świadome decyzje i skutecznie komunikować się z dostawcami usług.

CO2, światłowodowe i lasery Nd:YAG – wyjaśnienie różnic

Teraz, gdy znasz podstawy fizyki leżącej u podstaw cięcia laserowego, pojawia się pytanie najważniejsze: który typ lasera powinien zostać wykorzystany do realizacji Twojego projektu? Nie wszystkie lasery są sobie równe, a wybór niewłaściwej technologii może oznaczać dłuższy czas produkcji, wyższe koszty lub gorszą jakość krawędzi. Przyjrzyjmy się trzem głównym rodzajom laserów stosowanym w maszynach do cięcia, które napotkasz przy pozyskiwaniu usług blacharstwa metalowego.

Laser włóknowy vs CO2 w zastosowaniach metalowych

Oceniając maszynę do cięcia laserowego dla metali, najczęściej napotkasz dwie dominujące technologie: CO2 i laser włóknowy. Każda z nich doskonale sprawdza się w innych sytuacjach, a zrozumienie ich zalet pozwala dopasować technologię do konkretnych potrzeb materiałowych.

Lasery CO2 generują światło podczerwone o długości fali 10,6 mikronów za pomocą mieszaniny gazowej zawierającej dwutlenek węgla. Maszyny te są podstawowym narzędziem przemysłu od lat 70., a ich popularność utrzymuje się dzięki uniwersalności. Maszyna do cięcia metalu laserem CO2 doskonale radzi sobie z grubszymi materiałami, szczególnie ze stalą konstrukcyjną i nierdzewną o większych grubościach. Zgodnie z badaniami przeprowadzonymi przez Laser Expertise Ltd , nowoczesne systemy CO2 o mocy 4–5 kW potrafią ciąć stal konstrukcyjną grubości do 25 mm oraz stal nierdzewną do 20 mm.

Co wyróżnia technologię CO2? Jej dłuższa długość fali skutecznie oddziałuje z materiałami organicznymi, co czyni te maszyny idealnym wyborem, gdy Twoja pracownia przetwarza również tworzywa sztuczne, drewno lub tekstylia. Jednak ta sama cecha długości fali stwarza trudności przy obróbce wysoce odbijających metali, takich jak miedź czy aluminium, ponieważ wiązka może odbijać się i uszkadzać komponenty optyczne.

Lasery włókniste reprezentują nowszą generację technologii maszyn laserowych do cięcia metali. Działając przy znacznie krótszej długości fali 1,06 mikrona, systemy włókniste zapewniają wyjątkową wydajność przy obróbce cienkich i średnich grubości metali. Te maszyny przetwarzają energię elektryczną na światło laserowe z zadziwiającą efektywnością, zazwyczaj 30–50% w porównaniu do około 10–15% dla systemów CO2.

Gdy pracujesz z maszyną laserową do cięcia blach, która przetwarza materiały o grubości poniżej 6 mm, technologia włóknista często zapewnia znacznie większe prędkości cięcia. Krótsza fala oznacza również, że lasery włókniste bezpieczniej i pewniej radzą sobie z odbijającymi metalami, takimi jak aluminium, mosiądz czy miedź. Wiele usług cięcia laserowego włóknistego podaje, że czas przetwarzania cienkiej stali nierdzewnej jest 2–3 razy szybszy niż w przypadku równoważnych systemów CO2.

Dopasowanie technologii laserowej do potrzeb materiałowych

Lasery Nd:YAG zajmują specjalistyczną niszę w krajobrazie cięcia metali . Te systemy stanu stałego działają również na długości fali 1,06 mikrona, podobnie jak lasery włóknowe, ale wykorzystują ośrodek krystaliczny zamiast światłowodu. Ich główna zaleta? Możliwość transportowania wiązki przez światłowody do ramion robotów lub trudno dostępnych miejsc na liniach produkcyjnych pojazdów.

Zgodnie z badaniami udokumentowanymi przez specjalistów od cięcia laserowego, systemy Nd:YAG wyróżniają się w trzech konkretnych sytuacjach:

- Precyzyjna, szczegółowa praca na cienkich materiałach, gdzie niezbędne są bardzo małe skupione plamy

- Cięcie wysoce odbijających metali, takich jak stopy srebra, w regularnej produkcji

- Zastosowania wymagające elastycznego dostarczania wiązki przez światłowody do przedmiotów obrabianych

Jednak lasery Nd:YAG nie mogą przetwarzać większości materiałów organicznych, ponieważ tworzywa sztuczne i wyroby z drewna są przezroczyste dla ich długości fali. To ograniczenie oznacza, że rzadko spotyka się je w typowych warsztatach produkcyjnych, jednak nadal są cenione w specjalistycznych komórkach produkcyjnych.

Aby szybko określić, która technologia laserowego cięcia blach spełnia wymagania Twojego projektu, oto szczegółowe porównanie:

| Czynnik | Co2 laser | Laser Włókienkowy | Laser Nd:YAG |

|---|---|---|---|

| Optymalne typy materiałów | Stal konstrukcyjna, stal nierdzewna, tworzywa sztuczne, drewno, tekstylia | Cienkie metale, odbijające promieniowanie metale (aluminium, miedź, mosiądz) | Stopy odbijające światło, praca z drobnymi detalami, srebro |

| Możliwości grubości | Do 25 mm stali konstrukcyjnej, 20 mm stali nierdzewnej | Najlepsze poniżej 20 mm, doskonale sprawdza się na cienkich blachach | Zazwyczaj tylko cienkie przekroje |

| Prędkość cięcia (cienkie metale) | Umiarkowany | Najszybsza opcja | Umiarkowane do wolnego |

| Efektywność energetyczna | sprawność energetyczna 10-15% | sprawność gniazdka sieciowego 30-50% | sprawność gniazdka sieciowego 3-5% |

| Wymogi w zakresie utrzymania | Wyższa (lustra, uzupełnianie gazów, turbiny) | Niższa (stanowiąca, minimalna optyka) | Umiarkowana (zamienniki lamp lub diod) |

| Typowe zastosowania | Ogólne wyroby metalowe, grube płyty, warsztaty mieszane | Produkcja dużych partii cienkiego metalu, części samochodowe | Komórki spawalnicze zrobotyzowane, specjalistyczne precyzyjne cięcie |

Którą technologię więc należy określić przy żądaniu ofert? W większości projektów obróbki metali wybór zależy od typu i grubości materiału. Jeśli tnie się stal o grubości powyżej 12 mm, CO2 pozostaje bardzo konkurencyjne. W przypadku produkcji dużych serii cienkich elementów ze stali nierdzewnej lub aluminium, usługi cięcia laserowego włóknistego zapewniają zazwyczaj najlepszy kompromis szybkości i jakości krawędzi. Gdy aplikacja wymaga szczególnie drobnych detali lub dotyczy wysoko odbijających specjalnych stopów, Nd:YAG może być wart dodatkowych kosztów.

Zrozumienie tych różnic pozwala zadawać bardziej przemyślane pytania podczas oceny dostawców usług i zapewnia, że Twoje części zostaną przetworzone na sprzęcie zoptymalizowanym pod kątem Twoich konkretnych wymagań. Następnie przyjrzymy się dokładnie, które metale najlepiej nadają się do obróbki każdą z technologii oraz jakie ograniczenia grubości należy uwzględnić przy projektowaniu.

Przewodnik dotyczący kompatybilności metali i ograniczeń grubości

Dowiedziałeś się już, jak działają różne technologie laserowe, ale istnieje praktyczne pytanie, które nurtuje każdego kupującego: czy cięcie laserowe poradzi sobie z konkretnym metalem wymaganym przez Twój projekt? Odpowiedź zależy od właściwości materiału, które bezpośrednio wpływają na sposób oddziaływania energii laserowej na przedmiot obrabiany. Zrozumienie tych zależności pomaga wybrać odpowiedni materiał na wstępie i uniknąć kosztownych niespodzianek w trakcie produkcji.

Nie wszystkie metale jednakowo reagują na cięcie laserowe blach. Właściwości fizyczne, takie jak odbijalność, przewodność cieplna i temperatura topnienia, decydują o tym, czy materiał będzie się ciął czysto, czy też stwarzać trudności wymagające specjalistycznej wiedzy. Przyjrzyjmy się, co czyni każdy z popularnych metali wyjątkowym oraz jak profesjonalne usługi osiągają doskonałe rezultaty w całym zakresie.

Parametry cięcia stali i stali nierdzewnej

Dobra wiadomość: jeśli pracujesz ze stalą, wybrałeś jeden z najbardziej przyjaznych dla cięcia laserowego materiałów. Cięcie laserowe stali jest proste, ponieważ stal węglowa i stal miękka skutecznie pochłaniają energię laserową i mają dogodne właściwości cieplne.

Cięcie laserowe stali miękkiej prowadzi do czystych, wolnych od tlenków krawędzi podczas obróbki z gazem wspomagającym azotem lub szybszych cięć przy użyciu tlenu. Zgodnie z wytycznymi branżowymi dotyczącymi grubości , cienkie blachy stalowe o grubości od 0,5 mm do 3 mm można łatwo kroić laserami o mocy od 1000 W do 2000 W, podczas gdy płyty średnie o grubości od 4 mm do 12 mm wymagają systemów o mocy od 2000 W do 4000 W. Dla grubszych płyt stalowych o grubości od 13 mm do 20 mm konieczne są lasery wysokiej mocy o mocy od 4000 W do 6000 W, zapewniające niezbędną penetrację.

Cięcie laserowe stali nierdzewnej podlega podobnym zasadom, ale wymaga szczególnej uwagi na jakość krawędzi. Ze względu na zawartość chromu w stali nierdzewnej, który może utleniać się w wysokich temperaturach, wiele zastosowań przewiduje użycie gazu pomocniczego azotu w celu zachowania odporności na korozję na krawędzi cięcia. Jak zauważają specjaliści z Universal Tool, stal nierdzewna daje czyste, wysokiej jakości krawędzie przy zastosowaniu laserów światłowodowych, nawet przy większych grubościach, co czyni ją doskonałym wyborem zarówno dla zastosowań praktycznych, jak i dekoracyjnych.

Podczas pracy z cięciem laserowym ss (stal nierdzewna) należy pamiętać o następujących parametrach:

- Cienką stal nierdzewną (0,5 mm – 3 mm) precyzyjnie kroi się laserami o mocy od 1000 W do 2000 W

- Dla grubości średnich (4 mm – 8 mm) potrzebne są systemy o mocy od 2000 W do 4000 W, aby uzyskać gładkie cięcie

- Grube stali nierdzewne (9 mm do 20 mm) wymagają laserów o mocy od 4000 W do 6000 W, aby zapewnić odpowiednie przebicie

- Gaz pomocniczy azotu zachowuje naturalną odporność korozyjną materiału

Praca z metalami odbijającymi światło, takimi jak aluminium i miedź

Tutaj wybór materiału staje się bardziej zróżnicowany. Metale o wysokiej refleksyjności stwarzają rzeczywiste wyzwania, ale nowoczesna technologia laserów światłowodowych w dużej mierze rozwiązała te problemy. Zrozumienie przyczyn różnego zachowania tych materiałów pozwala na ustalenie realistycznych oczekiwań i skuteczną komunikację z dostawcami usług.

Cięcie laserowe aluminium wymaga starannego zarządzania parametrami z dwóch powodów. Po pierwsze, duża refleksyjność aluminium oznacza, że odbija ono znaczną część energii wiązki laserowej. Po drugie, jego doskonała przewodność cieplna szybko rozprasza ciepło poza strefę cięcia. Rezultat? Potrzebna jest większa moc, by uzyskać cięcie porównywalne do stali o tej samej grubości.

Według specjaliści od cięcia laserowego światłowodowego , aluminium znakomicie nadaje się do cięcia maszynami z laserem światłowodowym, mimo że stanowi wyzwanie dla starszych systemów CO2. W przypadku projektów aluminiowych ciętych laserem, cienkie blachy o grubości od 0,5 mm do 3 mm dobrze sprawdzają się z laserami o mocy od 1000 W do 2000 W. Średnie cięcie aluminium o grubości od 4 mm do 8 mm wymaga systemów o mocy od 2000 W do 4000 W, podczas gdy grube płyty od 9 mm do 15 mm wymagają poziomu mocy 4000 W lub wyższego, aby pokonać odbijalność materiału.

Pozostałe, z miedzi nasilają te wyzwania jeszcze bardziej. Oba metale charakteryzują się bardzo wysoką odbijalnością i przewodnością cieplną, co czyni je najtrudniejszymi powszechnymi materiałami do obróbki laserowej. Jednak lasery światłowodowe pracujące przy krótszej długości fali 1,06 mikrona radzą sobie z stopami miedzi znacznie bardziej niezawodnie niż kiedykolwiek mogły to zrobić systemy CO2.

W przypadku miedzi wykresy grubości wskazują, że nawet dla stosunkowo cienkich przekrojów o grubości od 0,5 mm do 6 mm zazwyczaj wymagane są lasery o mocy od 3000 W do 5000 W. Usługi profesjonalne kompensują trudne właściwości miedzi poprzez dostosowanie prędkości cięcia, zwiększenie gęstości mocy oraz stosowanie specjalnych konfiguracji gazu wspomagającego.

Oto kompleksowy przewodnik pokazujący, czego można się spodziewać przy obróbce najczęstszych metali:

| Typ metalu | Zakres maksymalnej grubości | Zalecany typ lasera | Szczególne względy |

|---|---|---|---|

| Stal miękka | Do 25 mm | CO2 lub włóknio | Najłatwiejszy do cięcia; użycie tlenu jako gazu wspomagającego zwiększa szybkość; azot zapewnia krawędzie bez tlenków |

| Stal nierdzewna | Do 20mm | CO2 lub włóknio | Stosuj azot jako gaz wspomagający, aby zachować odporność na korozję; osiągalna jest doskonała jakość krawędzi |

| Aluminium | Do 15 mm | Światłowodowy (zdecydowanie preferowany) | Wysoka odbijalność i przewodność cieplna wymagają zwiększenia mocy; zalecane jest użycie azotu jako gazu wspomagającego |

| Miedź | Do 6 mm | Tylko włóknowy | Bardzo odbijający światło; wymaga wysokiej mocy (3000 W i więcej); konieczne są niższe prędkości cięcia |

| Mosiądz | Do 8 mm | Światłowodowy (zdecydowanie preferowany) | Podobne trudności jak przy miedzi; długość fali laserów światłowodowych lepiej radzi sobie z odbijalnością niż CO2 |

| Tytan | Do 10 mm | CO2 lub włóknio | Najwyższy stosunek wytrzymałości do masy; wymagana atmosfera obojętna, aby zapobiec utlenianiu; wysoka cena |

Tytan zasługuje na szczególne wyróżnienie, ponieważ łączy doskonałą kompatybilność z laserem z wymagającymi wymaganiami procesowymi. Metal ten łatwiej kroić laserowo niż tłoczyć lub obrabiać mechanicznie, co czyni obróbkę laserową szczególnie atrakcyjną w zastosowaniach lotniczych i medycznych. Jednak tytan reaguje agresywnie z tlenem w podwyższonej temperaturze, dlatego osłona argonem lub azotem jest niezbędna, aby zapobiec odkształceniom krawędzi cięcia.

Co należy wynieść z tych rozważań dotyczących materiałów? Po pierwsze, stal i stal nierdzewna pozostają najbardziej wyrozumiałymi wyborami dla projektów cięcia laserowego. Po drugie, aluminium i miedź są absolutnie realne przy zastosowaniu nowoczesnej technologii lasera światłowodowego, ale należy się spodziewać dostosowanej ceny, która odzwierciedla większą moc i wolniejsze prędkości potrzebne do ich obróbki. Na koniec, zawsze omawiaj specyfikę materiału z dostawcą usług przed ostatecznym sfinalizowaniem projektu, ponieważ ograniczenia dotyczące grubości mogą różnić się w zależności od posiadanych przez nich urządzeń.

Teraz, gdy już wiesz, które materiały najlepiej sprawdzają się z technologią laserową, możesz się zastanawiać, jak cięcie laserowe wypada w porównaniu z metodami alternatywnymi. Kiedy lepiej wybrać cięcie strumieniem wody, plazmą czy obróbkę CNC? W następnej sekcji znajdziesz uczciwe porównanie, które pomoże Ci dobrać optymalny proces do Twoich potrzeb.

Cięcie laserowe a alternatywy: struga wody, plazma i CNC

Oto szczera prawda, którą rzadko przyznaje się treści skupione na sprzedaży: cięcie laserowe nie zawsze jest najlepszym wyborem. Zaskoczone? Choć technologia laserowa świetnie sprawdza się w wielu zastosowaniach, poznanie sytuacji, w których alternatywne usługi cięcia metalu działają lepiej niż laser, może zaoszczędzić Ci sporo czasu, pieniędzy i rozczarowań. Spójrzmy obiektywnie na dostępne opcje, abyś mógł dopasować odpowiednią technologię do konkretnych wymagań swojego projektu.

Każda metoda cięcia oferuje inne zalety. Kluczowe jest zrozumienie, gdzie technologie laserowe i CNC uzupełniają się, a gdzie alternatywy, takie jak cięcie strumieniem wody lub plazmą, zapewniają lepsze wyniki. Przedstaw to sobie w ten sposób: ploter laserowy CNC do metalu może być idealny dla skomplikowanego projektu uchwytu, ale ta sama technologia może okazać się złym wyborem dla Twojego projektu z grubego stali konstrukcyjnej.

Kiedy cięcie strumieniem wody przewyższa cięcie laserowe

Cięcie strumieniem wody wykorzystuje wodę pod bardzo wysokim ciśnieniem zmieszaną z cząsteczkami ściernymi, aby przecinać praktycznie każdy materiał. Zgodnie z badaniami branżowymi firmy Wurth Machinery , wartość rynku cięcia strumieniem wody do 2034 roku ma osiągnąć ponad 2,39 miliarda dolarów, co jest napędzane głównie zastosowaniami, w których kluczowe jest cięcie bez wpływu cieplnego.

Kiedy należy wybrać cięcie strumieniem wody zamiast laserowego?

- Materiałów wrażliwych na ciepło: Cięcie strumieniem wody nie powoduje strefy wpływu ciepła, co oznacza brak odkształceń, utwardzenia czy zmian metalurgicznych w obrabianym przedmiocie

- Bardzo grube materiały: Wodny strumień cięcia obsługuje materiały o grubości do 12 cali, gdzie promienie laserowe nie mogą skutecznie przeniknąć

- Cięcie materiałów mieszanych: Jeden system waterjet może ciąć kamień, szkło, kompozyty i metale bez konieczności zmiany wyposażenia

- Stopowe stopy specjalne odbijające: Mosiądz, tytan i Inconel są bezpiecznie ciąłane bez problemów z odbiciem, które utrudniają pracę systemom laserowym

- Zastosowania przeznaczone do kontaktu z żywnością: Brak termicznego zanieczyszczenia czyni waterjet idealnym rozwiązaniem dla sprzętu przetwórstwa spożywczego

Kompromisy? Cięcie waterjet działa znacznie wolniej niż obróbka laserowa, szczególnie przy cienkich materiałach. Koszty eksploatacji są również wyższe ze względu na zużycie ścierniwa, a sprzątanie wymaga większej uwagi z powodu mieszaniny wody i granatu powstającej podczas cięcia. Nakład inwestycyjny jest również znaczny – dobre systemy waterjet zaczynają się od około 100 000 USD, w porównaniu do 60 000 USD za mniejsze jednostki.

Plazma vs Laser w zastosowaniach do cięcia grubej stali

Jeśli szukasz plazmowego cięcia stali w pobliżu dla grubych materiałów, zadajesz dobre pytanie. Cięcie plazmowe dominuje przy pracy z przewodzącymi metalami o grubości powyżej pół cala, utrzymując jednocześnie koszty na ryzonie.

Zgodnie z testami porównawczymi, cięcie plazmowe stali o grubości 1 cala jest około 3–4 razy szybsze niż cięcie strumieniem wody, a koszty eksploatacji są mniej więcej dwa razy niższe na jeden stopnię liniową. Inwestycja w sprzęt pokazuje jeszcze bardziej przekonującą różnicę: kompletny system plazmowy kosztuje około 90 000 USD, podczas gdy zestaw wodno-ściernej o podobnych rozmiarach to ok. 195 000 USD.

Wybierz cięcie plazmowe, gdy Twoje projekty obejmują:

- Wytwarzanie konstrukcji stalowych: Belki, płyty i elementy o dużej grubości cięte szybko i opłacalnie

- Produkcja ciężkiego sprzętu: Części maszyn budowlanych i rolniczych

- Zastosowania w stoczniach: Przetwarzanie dużych płyt o dużej grubości, gdzie szybkość jest ważniejsza niż drobne detale

- Praca z gruby mi metalami przy ograniczonym budżecie: Gdy wymagania dotyczące dokładności pozwalają na szersze допусki cięcia plazmowego

Jednak cięcie plazmowe ma wyraźne ograniczenia. Dokładność krawędzi jest znacznie mniejsza niż przy cięciu laserowym , przez co cięcie plazmowe jest niewłaściwe do skomplikowanych projektów lub części wymagających ciasnych tolerancji. Pracownicy wymagają również dodatkowych środków ostrożności ze względu na promieniowanie elektromagnetyczne powstające podczas cięcia. Jeśli projekt wymaga czystych krawędzi, małych otworów lub złożonych geometrii, cięcie laserowe CNC pozostaje lepszym wyborem.

Aby uzyskać pełny obraz porównania technologii laserowej CNC z wszystkimi głównymi alternatywami, oto szczegółowy przegląd:

| Czynnik | Cięcie laserowe | Wodny strumień | Węgiel | Marszrutowanie CNC | EDM |

|---|---|---|---|---|---|

| Dokładność tolerancji | ±0,1 mm do ±0,25 mm | ±0,1 mm do ±0,5 mm | ±0,5 mm do ±1,5 mm | ±0,05 mm do ±0,25 mm | ±0,005 mm do ±0,025 mm |

| Jakość krawędzi | Doskonała, minimalna potrzeba wykańczania | Dobra, możliwe nieznaczne pochylenie | Gorsza, często wymaga wtórnego wykończenia | Dobra, zależy od narzędzi | Możliwy wygląd lustrzanego wykończenia |

| Strefa wpływu ciepła | Mały, ale obecny | Brak | Duży | Brak (mechaniczny) | Bardzo mała |

| Zakres grubości materiału | 0,5 mm do 25 mm (stal) | Do 300 mm+ | 3 mm do 150 mm+ | Ograniczone przez głębokość noża | Do 300 mm |

| Prędkość Cięcia | Bardzo szybki na cienkich materiałach | Powolne do umiarkowanych | Szybki przy grubyh metalach | Umiarkowany | Bardzo wolno |

| Koszt względny | Umiarkowany do wysokiego | Wysokie koszty operacyjne | Niskie koszty sprzętu i eksploatacji | Umiarkowany | Wysoki |

| Najlepsze typy materiałów | Cienkie do średnich metali, niektóre niemetale | Dowolny materiał, w tym kamień, szkło | Tylko metale przewodzące | Miękkie metale, tworzywa sztuczne, drewno | Tylko materiały przewodzące |

Marszrutowanie CNC ofaruje przewagę, gdy pracujesz z miękkimi metalami, takimi jak aluminium, lub gdy musisz tworzyć kontury 3D zamiast prostych profili 2D. Cięcie mechaniczne nie powoduje strefy wpływu ciepła, podobnie jak cięcie strumieniem wody, a koszty sprzętu mogą być niższe w podstawowych operacjach. Zgodnie z porównaniem Xometry, cięcie mechaniczne pozostaje konkurencyjne pod względem kosztów i elastyczności w zastosowaniach, gdzie nie jest wymagana ekstremalna precyzja.

EDM (Electrical Discharge Machining) – obróbka elektroerozyjna zajmuje wyspecjalizowaną niszę dla prac ultra-precyzyjnych. Gdy obowiązkowe są tolerancje ciaśniejsze niż ±0,025 mm lub gdy konieczne jest cięcie hartowanych stali narzędziowych, które zniszczyłyby narzędzia mechaniczne, obróbka elektroerozyjna (EDM) staje się jedyną możliwą opcją. Ofiarą jest znacznie wolniejsza prędkość przetwarzania.

Kiedy więc należy celowo unikać cięcia laserowego?

- Grube płyty powyżej 25 mm: Plazma lub cięcie strumieniem wody są szybsze i bardziej opłacalne

- Zastosowań wrażliwych na ciepło: Implanty medyczne lub materiały, które nie wytrzymują żadnego wpływu cieplnego, wymagają cięcia strumieniem wody

- Materiały niemetaliczne: Kamień, szkło i wiele kompozytów lepiej kroi się strumieniem wody

- Wymagania ultra precyzyjne: Gdy tolerancje poniżej ±0,1 mm są obowiązkowe, może być konieczne obróbka drutowa (EDM)

- Stal gruba przy ograniczonym budżecie: Plazma zapewnia akceptowalną jakość przy znacznie niższym koszcie

Wiele udanych warsztatów produkcyjnych stosuje kilka technologii, ponieważ żadna metoda nie radzi sobie optymalnie ze wszystkimi zastosowaniami. Plazma i laser często dobrze współdziałają, obejmując pracę precyzyjną na cienkich blachach aż po ciężką produkcję konstrukcyjną. Dodanie możliwości cięcia strumieniem wody rozszerza wszechstronność do praktycznie dowolnego materiału bez obawy o wpływ ciepła.

Zrozumienie tych kompromisów pozwala na złożenie wniosków o oferty odpowiednim dostawcom usług i zapewnia, że Twoje części zostaną przetworzone przy użyciu optymalnej technologii. Po wybraniu metody cięcia następnym krokiem jest zoptymalizowanie plików projektowych, aby zminimalizować koszty i maksymalnie podnieść jakość wybranej metody.

Wytyczne optymalizacji projektu dla części ciętych laserem

Wybrałeś odpowiednią technologię cięcia i potwierdziłeś kompatybilność materiału. Następnie nadchodzi etap, który decyduje o płynnym przebiegu produkcji lub kosztownych opóźnieniach: poprawne przygotowanie plików projektowych. Odpowiednie przygotowanie projektu pod kątem możliwości produkcyjnych nie tylko zapobiega problemom, ale aktywnie obniża koszty pojedynczej sztuki, jednocześnie poprawiając jakość. Niezależnie od tego, czy tworzysz części cięte laserem na potrzeby prototypu, czy przygotowujesz tysiące sztuk do produkcji seryjnej, te wytyczne pomogą Ci zrobić to poprawnie za pierwszym razem.

Wyobraź sobie plik projektowy jako zestaw instrukcji dla precyzyjnego systemu metalowego cięcia laserowego. Im jaśniejsze i bardziej zoptymalizowane te instrukcje, tym szybciej i dokładniej maszyna może je wykonać. Zgodnie z ekspertami ds. DFM w Jiga, wczesne wprowadzenie zasad projektowania dla produkcji w fazie projektowania prowadzi do precyzyjnych cięć przy minimalnych odpadach, skróconym czasie cięcia oraz poprawie ogólnej wydajności produkcji.

Minimalne rozmiary elementów i specyfikacje otworów

Oto pytanie, które często zaskakuje pierwszych kupujących: jak małe rzeczywiście mogą być? Odpowiedź zależy od grubości materiału, a pomyłka może oznaczać niekompletne cięcia, nadmierne nagrzewanie się lub części, które nie działają zgodnie z przeznaczeniem.

Minimalny średnica otworu jest bezpośrednio związane z grubością materiału. Zgodnie z ogólną zasadą precyzyjnego cięcia laserowego, średnica otworów powinna być co najmniej równa grubości materiału. Na przykład blacha stalowa o grubości 2 mm powinna mieć otwory nie mniejsze niż 2 mm średnicy. Możliwe jest wykonanie mniejszych otworów, jednak wymaga to niższych prędkości cięcia i może prowadzić do odkształceń termicznych wokół obwodu otworu.

Projektując otwory i elementy wewnętrzne, należy przestrzegać następujących wytycznych:

- Odstęp od otworu do krawędzi: Zachowaj co najmniej 1,5-krotność grubości materiału między dowolnym otworem a krawędzią części, aby zapobiec wyginaniu i zagwarantować integralność konstrukcyjną

- Odstęp między otworami: Zachowaj minimalną odległość równą grubości materiału między sąsiednimi otworami, aby uniknąć nagromadzenia ciepła, które może odkształcać cienkie mostki pomiędzy elementami

- Szerokość szczeliny: Wycięcia powinny mieć szerokość co najmniej 1,5-krotnie większą niż szerokość rowka tnącego, aby zapewnić całkowite usunięcie materiału podczas cięcia

- Ostre narożniki wewnętrzne: Prawdziwe narożniki wewnętrzne pod kątem 90 stopni są niemożliwe do wykonania, ponieważ wiązka laserowa ma skończoną średnicę; projektuj narożniki wewnętrzne z małymi promieniami zaokrąglenia (zwykle minimum 0,5 mm)

Według Specyfikacje cięcia precyzyjnego firmy Datum Alloys , profesjonalne usługi mogą osiągać tolerancje na poziomie ±0,05 mm dla wymiarów liniowych oraz ±0,15 mm tolerancji położenia dla poszczególnych elementów. Te standardy branżowe pomagają zrozumieć, co realistycznie można osiągnąć podczas określania parametrów pracy maszyny cnc do cięcia laserowego.

Kompensacja szerokości cięcia to kolejny istotny aspekt, który wielu projektantów pomija. Szerokość cięcia (kerf) to grubość materiału usuwanego przez wiązkę laserową, która zazwyczaj wynosi od 0,1 mm do 0,3 mm, w zależności od typu i grubości materiału. Gdy ważne są dokładne końcowe wymiary, projekt musi uwzględniać tę utratę materiału. Większość profesjonalnych usług automatycznie stosuje kompensację szerokości cięcia, jednak zrozumienie tej koncepcji pomaga w jasnym przekazywaniu wymagań dotyczących wymiarów.

Optymalizacja projektu w celu efektywnego cięcia pod względem kosztów

Chcesz obniżyć swoją wycenę o 20% lub więcej? Inteligentna optymalizacja projektu często przynosi dokładnie tego typu oszczędności. Zasady są proste, gdy tylko zrozumie się, co wpływa na koszty cięcia laserowego: czas pracy maszyny, zużycie materiału oraz wymagania związane z obróbką końcową.

Optymalizacja gniazdowania maksymalizuje liczbę elementów, które mieszczą się na każdym arkuszu materiału. Zgodnie z branżowymi wytycznymi DFM, efektywne rozmieszczenie i wspólne linie cięcia bezpośrednio przyczyniają się do oszczędności dzięki minimalizacji odpadów materiałowych i skróceniu całkowitego czasu cięcia. Projektując niestandardowe cięte elementy blacharskie, rozważ następujące podejścia przyjazne dla rozmieszczania:

- Wspólne linie cięcia: Projektuj sąsiadujące elementy tak, aby mogły współdzielić krawędzie, gdzie to możliwe, zmniejszając tym samym całkowitą długość cięcia

- Kształty zatrzaskowe: Twórz uzupełniające się geometrie, które skutecznie pasują do siebie bez marnowania przestrzeni

- Standardowe wymiary arkuszy: Projektuj wymiary elementów tak, aby dzieliły się równo przez typowe rozmiary arkuszy, aby zminimalizować pozostałe fragmenty materiału

- Elastyczność orientacji: Unikaj cech konstrukcyjnych, które ograniczają możliwość obracania elementów podczas rozmieszczania

Położenie zakładek dla stabilności części zapobiega przesuwaniu się małych lub lekkich elementów podczas cięcia. Te małe mostki utrzymują części w miejscu w obrębie szkieletu arkusza aż do zakończenia cięcia. Cięcie laserowe blachy automatycznie zarządza zakładkami w większości przypadków, jednak zrozumienie tej koncepcji pozwala przewidzieć, gdzie mogą pojawić się ślady na gotowych elementach.

Podczas przygotowywania plików do cięcia laserowego stalowych blach lub innych materiałów, następujące uproszczenia projektowe redukują koszty bez kompromitowania funkcjonalności:

- Uprość geometrię: Używaj gładkich, ciągłych linii zamiast złożonych krzywych lub nadmiernych szczegółów, które wydłużają czas cięcia

- Wyeliminuj niepotrzebne elementy: Każde otwory, szczeliny i kontury zwiększają czas pracy maszyny; usuń dekoracyjne elementy, które nie pełnią żadnej funkcji

- Standaryzuj grubości: Zgodnie z przewodnikiem materiałowym Komacut, stosowanie standardowych grubości materiałów to jedna z najprostszych metod optymalizacji kosztów, ponieważ urządzenia do cięcia laserowego są kalibrowane pod standardowe wymiary

- Weź pod uwagę montaż: Zastosuj projektowanie z wpustami i slotami ułatwiające samo-centrujące montaż, zmniejszające potrzebę stosowania uchwytów

Przygotowanie formatu pliku bezpośrednio wpływa na szybkość przygotowania oferty i dokładność produkcji. Profesjonalne usługi zazwyczaj akceptują formaty plików CAD: DWG i DXF. Zgodnie z wytycznymi przygotowania od Datum Alloys, Twoje pliki powinny spełniać następujące specyfikacje:

| Wymaganie | Specyfikacja | Dlaczego to ważne? |

|---|---|---|

| Format pliku | DWG lub DXF (tylko 2D) | Formaty czytelne dla maszyn, które bezpośrednio przekładają się na ścieżki cięcia |

| Skala | 1:1 (rzeczywisty rozmiar) | Niepasujące skale powodują wycinanie części zbyt małych lub dużych |

| Ciągłość linii | Kompletne, nieprzerwane ścieżki | Przerwane lub kreskowane linie nie mogą być zinterpretowane przez oprogramowanie do cięcia |

| Elementy obce | Usuń bloki tytułów, wymiary, notatki | Tylko geometria cięcia powinna pojawić się w pliku |

| Komponenty na plik | Jedna część na plik (zalecane) | Upraszcza wycenę i zmniejsza błędy przetwarzania |

Co z tymi tzw. wejściami, o których możesz czytać w specyfikacjach? Zgodnie z wytycznymi Datum, wejście to krótka ścieżka, której laser używa, aby rozpocząć cięcie gładko, pozostawiając małą, barely widoczną znamię na krawędzi. Większość profesjonalnych usług dodaje je automatycznie, chyba że wskazzesz, że konkretna krawędź musi pozostać nieoznaczona.

Poprawna optymalizacja projektu tworzy cykl pozytywnych efektów. Lepsze rozmieszczenie oznacza mniej odpadów materiałowych. Prostsza geometria oznacza szybsze cięcie. Odpowiedni dobór rozmiarów elementów oznacza mniej problemów z jakością. Razem te czynniki redukują Twoje koszty, jednocześnie zapewniając wyższą jakość części ciętych laserem. Gdy Twoje pliki projektowe są zoptymalizowane, zrozumienie czynników jakościowych wpływających na gotowe elementy staje się kolejną kluczową dziedziną wiedzy.

Czynniki jakości i rozwiązywanie typowych problemów z cięciem

Pliki projektowe są zoptymalizowane, a materiał wybrany. Teraz pojawia się pytanie decydujące o tym, czy wycięte laserowo elementy metalowe będą działać zgodnie z zamierzeniem: co odróżnia wysokiej jakości cięcie od wyniku przeciętnego? Zrozumienie czynników wpływających na jakość gotowych części pomaga jasno określić wymagania, skutecznie ocenić próbki oraz wykryć i rozwiązać problemy, zanim staną się kosztowne.

Gdy analizujesz wycięty laserowo element ze stali nierdzewnej lub dowolny produkt cięcia stali laserem, pięć kluczowych wskaźników ujawnia rzeczywisty poziom jakości: gładkość powierzchni, występowanie zadziorów, spójność szczeliny cięcia (kerfu), prostopadłość cięcia oraz wielkość strefy wpływu ciepła. Zdaniem specjalistów ds. jakości cięcia włóknem laserowym , te czynniki bezpośrednio wpływają zarówno na dokładność, jak i funkcjonalność Twoich przedmiotów pracy. Przeanalizujmy, co powoduje typowe problemy i w jaki sposób profesjonalne usługi je zapobiegają.

Zapobieganie wyginaniu i odkształceniom termicznym

Czy kiedykolwiek otrzymałeś elementy, które wyglądały idealnie w pliku CAD, ale przybyły lekko wygięte lub pofalowane? Wyginanie to być może najbardziej frustrujący problem jakościowy w zastosowaniach laserowego cięcia metalu, ponieważ może uczynić inne świetne części nieprzydatnymi do użycia.

Deformacja występuje, gdy intensywne ciepło generowane przez wiązkę laserową powoduje lokalne rozszerzanie i kurczenie się metalu. Zgodnie z zespołem inżynieryjnym Central Laser Services najczęstsze przyczyny to:

- Nierównomierne rozłożenie ciepła: Gdy ścieżki cięcia koncentrują ciepło w określonych obszarach zamiast równomiernie rozprowadzać obciążenie termiczne po całym przedmiocie

- Niewystarczające podparcie materiału: Elementy, które przemieszczają się lub gięją podczas cięcia, rozwijają naprężenia wewnętrzne, gdy stygną nierównomiernie

- Nieprawidłowa kolejność cięcia: Kolejność, w jakiej są cięte poszczególne cechy, wpływa na sposób gromadzenia się naprężeń w pozostałym materiale

- Zbyt duża moc lasera: Zbyt duża moc tworzy większe strefy wpływu ciepła i zwiększone naprężenia termiczne

W jaki sposób profesjonalne usługi cięcia laserowego blach zapobiegają tym problemom? Kluczem jest zarządzanie ciepłem. Dostawcy wysokiej jakości kalibrują moc, prędkość i ostrość, aby zrównoważyć jakość cięcia z minimalnym doprowadzeniem ciepła. Ich zespoły przygotowujące zapewniają stabilne podparcie materiałów w całym procesie cięcia, aby zachować integralność wymiarową i płaskość. Dodatkowo optymalizacja rozmieszczenia elementów i kolejności cięcia minimalizuje naprężenia resztkowe oraz poprawia wykorzystanie arkusza.

The strefa wpływu ciepła (HAZ) zasługuje na szczególną uwagę, ponieważ bezpośrednio wpływa na właściwości materiału. Obszar ten otaczający każde cięcie ulega zmianom mikrostrukturalnym z powodu oddziaływania ciepła. Duża strefa wpływu cieplnego może zmniejszyć wytrzymałość materiału lub spowodować kruche pęknięcia. Czynniki wpływające na wielkość strefy wpływu cieplnego to poziom mocy lasera, prędkość cięcia, grubość materiału oraz wybór gazu pomocniczego. Technologia laserów światłowodowych generalnie tworzy mniejsze strefy wpływu cieplnego niż starsze systemy CO2 dzięki szybszej transmisji energii i wyższym prędkościom cięcia.

Różne metale inaczej reagują na działanie ciepła. Wysoka przewodność cieplna aluminium sprzyja szybkiemu rozpraszaniu ciepła, ale wymaga ostrożnego zarządzania parametrami, aby zapobiec zniekształceniom lokalnym. Stal nierdzewna wykazuje rozsądną odporność na ciepło, ale może ulegać lekkiej dyskoloracji w pobliżu krawędzi cięcia, jeśli nie zostanie odpowiednio osłonięta gazem. Miedź stanowi największe wyzwanie ze względu na ekstremalnie wysoką przewodność cieplną, co utrudnia kontrolę nagromadzania się ciepła.

Uzyskiwanie czystych krawędzi bez zadziorów

Przeciągnij palcem po krawędzi wykonanej laserowym cięciem. Czy jest gładka, czy odczuwasz szorstkość i wystające fragmenty materiału drapiące skórę? Te szorstkie krawędzie to zadziory, najczęstszy problem jakościowy w operacjach cięcia blachy laserem.

Według specjaliści ds. kontroli jakości cięcia laserowego , zaświecanie występuje, gdy prędkość cięcia jest zbyt niska lub moc lasera zbyt wysoka, co powoduje ponowne zestalenie się stopionego materiału wzdłuż krawędzi cięcia zamiast jego czystego usunięcia. Innymi czynnikami przyczyniającymi się do tego są niedostateczne ciśnienie gazu wspomagającego oraz niepoprawna ostrość wiązki.

Podczas oceny gotowych elementów od dostawcy usług cięcia laserowego metali sprawdź następujące wskaźniki jakości:

- Gładkość powierzchni: Przeanalizuj powierzchnię cięcia pod kątem prążków ukośnych; mniejsze ślady wskazują na lepszą jakość cięcia

- Obecność zaświecenia: Sprawdź dół krawędzi pod palcami pod kątem wystających fragmentów materiału, które wskazują na niekompletne usunięcie żużlu

- Spójność szczeliny cięcia: Zmierz szerokość cięcia w kilku punktach, aby potwierdzić jednolitość cięcia na całym elemencie

- Perpendikularność: Sprawdź, czy krawędzie cięcia są naprawdę pionowe względem powierzchni materiału, szczególnie w przypadku grubszych materiałów

- Zmiana koloru: Poszukaj zmian koloru spowodowanych działaniem ciepła w pobliżu krawędzi, które mogą wskazywać nadmierną ekspozycję termiczną

Ślady spalenia i zmiany koloru wynikają z nadmiernego nagrzewania się obszaru cięcia. Aby zapobiec tym problemom, usługi profesjonalne dostosowują ustawienia mocy lasera, odpowiednio zwiększają prędkość cięcia oraz stosują gazy wspomagające, takie jak azot lub powietrze, które chłodzą strefę cięcia i usuwają pozostałości. Wybór odpowiedniego typu lasera dla konkretnych materiałów minimalizuje ryzyko przypalenia.

Co odróżnia wysokiej jakości cięcie laserowe od przeciętnych rezultatów? Kluczowe znaczenie ma prawidłowa kalibracja sprzętu, zoptymalizowane parametry cięcia dostosowane do danego materiału i jego grubości oraz ciągła kontrola procesu. Zgodnie z najlepszymi praktykami kontroli jakości, regularna kalibracja maszyny zapewnia poprawne ustawienie wiązki lasera dla precyzyjnych cięć. Operatorzy powinni monitorować i dostosowywać parametry w zależności od typu i grubości materiału, aby zapewnić spójność w całym cyklu produkcji.

Podając wymagania jakościowe dostawcy usług, wyraźnie określ kluczowe wymiary, oczekiwane wykończenie powierzchni oraz krawędzie, które muszą pozostać wolne od zadziorów bez konieczności dodatkowej obróbki. Zrozumienie tych czynników jakościowych pozwala na skuteczną ocenę próbek i zapewnia, że gotowe elementy spełnią wymagania funkcjonalne. Gdy oczekiwania dotyczące jakości są zdefiniowane, kolejnym kluczowym pytaniem staje się zrozumienie czynników wpływających na koszty widoczne w ofertach.

Zrozumienie kosztów cięcia laserowego i zmiennych cenowych

Zaprojektowałeś swoje elementy, wybrałeś odpowiedni materiał i zweryfikowałeś oczekiwania dotyczące jakości. Nadszedł moment pytania, na które każdy chce uzyskać odpowiedź, ale nieliczne źródła odpowiadają szczerze: ile to naprawdę będzie kosztować? W przeciwieństwie do towarów masowych z ustalonymi cenami, opłaty za cięcie laserowe zależą od wielu powiązanych ze sobą zmiennych, które mogą znacząco wpłynąć na ofertę w obie strony. Zrozumienie tych czynników pozwala realistycznie planować budżet oraz identyfikować możliwości obniżenia kosztów bez utraty jakości.

Oto rzeczywistość, która zaskakuje wielu pierwszych klientów: dwa pozornie podobne projekty mogą mieć zupełnie różne ceny. Prosty prostokątny wspornik może kosztować ułamek tego, co wynosi cena skomplikowanej dekoracyjnej płyty, nawet jeśli oba wykorzystują identyczny materiał. Różnica tkwi w czasie cięcia, efektywności zużycia materiału i złożoności procesu. Przeanalizujmy dokładnie, co decyduje o wysokości oferty na cięcie laserowe, abyś mógł podejmować świadome decyzje.

Zmienne wpływające na ofertę cenową cięcia laserowego

Gdy dostawca usług oblicza cenę niestandardowego cięcia laserowego, bierze pod uwagę kilka powiązanych ze sobą czynników. Zgodnie z ekspertami ds. cenowania w branży z Komacut, głównymi czynnikami wpływającymi na koszt są: rodzaj materiału, jego grubość, złożoność projektu, czas cięcia, koszty pracy oraz procesy wykończeniowe. Każdy z tych elementów przyczynia się do ogólnych wydatków, wpływając na efektywność i zapotrzebowanie na zasoby.

Rodzaj materiału i grubość stanowią podstawę każdej wyceny. Różne metale posiadają unikalne właściwości, które wpływają na prędkość cięcia, zużycie energii oraz zużycie sprzętu. Na przykład cięcie stali nierdzewnej wymaga zazwyczaj więcej energii i czasu w porównaniu ze stalą węglową, przez co jest droższe za każdy liniowy stopień. Grubsze materiały nasilają ten efekt, ponieważ wymagają większej mocy i niższych prędkości cięcia, aby osiągnąć czyste przebicie.

Według badania cenowe od Thinklaser , obliczenie kosztu materiału opiera się na prostym wzorze: Cena materiału za jednostkę powierzchni pomnożona przez wykorzystaną powierzchnię materiału. Jednak ten podstawowy koszt jest pomnażany przez czynniki przetwarzania, które znacząco różnią się w zależności od tego, co tnie się.

Złożoność projektu bezpośrednio wpływa na czas pracy maszyny. Każdy wycięty otwór wymaga punktu przebicia, w którym laser rozpoczyna cięcie. Więcej punktów przebicia i dłuższe ścieżki cięcia zwiększają zużycie energii oraz czas przetwarzania. Zgodnie z analizą Komacut, skomplikowane projekty z licznymi wycięciami wymagają większej precyzji, co zwiększa koszty pracy oraz sprzętu. Proste geometrie z minimalną liczbą szczegółów wewnętrznych zawsze są tańsze niż skomplikowane wzory z dziesiątkami otworów i krzywych.

Oto szczegółowy podział kluczowych czynników wpływających na cenę metalowych elementów wg specyfikacji:

- Koszty materiałów: Cena surowca plus współczynnik odpadów zależny od efektywności rozmieszczenia elementów na standardowych arkuszach

- Koszty pracy maszyny: Zużycie energii przez laser pomnożone przez godziny pracy, plus koszty energii na godzinę

- Koszty pracy: Czas przygotowania plus czas operacji plus wszelkie czasy przetwarzania końcowego, pomnożone przez stawkę robocizny

- Opłaty za złożoność projektu: Dodatkowe opłaty za skomplikowane wzory wymagające specjalistycznego programowania lub wolniejszych prędkości cięcia

- Koszty przygotowania: Jednorazowe opłaty za konfigurację maszyny, szczególnie istotne przy małych seriach zamówienia

- Operacje wtórne: Procesy takie jak usuwanie zadziorów, gięcie, spawanie lub wykańczanie powierzchni dodają czasu pracy i eksploatacji sprzętu

Ilość i wielkość partii znacząco wpływają na cenę za sztukę. Stałe koszty przygotowania są rozliczane na wszystkich elementach w ramach zamówienia, więc większe ilości redukują koszt jednostkowy. Zgodnie z analizą branżową, zamawianie partii zbiorczych może znacząco obniżyć koszt jednostkowy dzięki rozłożeniu stałych kosztów przygotowania na większą liczbę sztuk. Dodatkowo, większe zamówienia często uprawniają do rabatów materiałowych od dostawców, co dalszy obniża ogólne koszty.

Wymagania dotyczące czasu realizacji może znacząco wpływać na cenę. Zamówienia pilne wymagające przyspieszonego realizacji zazwyczaj wiążą się z dodatkowymi opłatami, ponieważ mogą wymagać pracy nadgodzinowej, zakłócenia harmonogramu innych zleceń lub priorytetowego pozyskania materiałów. Standardowe czasy realizacji niemal zawsze oferują lepszą wartość niż nagłe terminy.

Balansowanie szybkości i budżetu w projekcie

Chcesz zmniejszyć swoją natychmiastową ofertę na cięcie laserowe bez kompromitowania jakości elementów? Sprytne zakupy wykorzystują kilka sprawdzonych strategii optymalizacji kosztów przy jednoczesnym spełnieniu wymagań projektowych.

Zgodnie z badaniami nad optymalizacją projektowania, efektywne rozmieszczanie maksymalizuje wykorzystanie materiału poprzez umieszczanie części blisko siebie na arkuszach materiału, minimalizując odpady. To zmniejsza zapotrzebowanie na surowce i skraca czas cięcia, co prowadzi do znacznych oszczędności. Zaawansowane oprogramowanie do rozmieszczania pomaga optymalizować układ, zwiększając efektywność i redukując odpady.

Weź pod uwagę te strategie obniżania kosztów przygotowując swoje projekty cięcia metali na zamówienie:

- Uproszczenie geometrii: Zmniejsz liczbę wycięć i wyeliminuj niepotrzebne elementy dekoracyjne, które nie pełnią funkcji użytkowych

- Używaj standardowych grubości materiału: Niesterowe grubości wymagają specjalnego zamówienia i często są sprzedawane po podwyższonej cenie

- Optymalizuj pod kątem rozmieszczenia: Projektuj części tak, aby efektywnie pasowały do standardowych rozmiarów arkuszy, minimalizując odpady

- Konsoliduj zamówienia: Łącz wiele numerów części w jedno zamówienie, aby dzielić koszty przygotowania

- Wybierz odpowiednie materiały: Nie określaj stali nierdzewnej, jeśli stal konstrukcyjna spełnia wymagania funkcjonalne

- Uwzględnij standardowe terminy realizacji: Unikaj opłat za priorytet, planując z wyprzedzeniem i zapewniając bufor w harmonogramie projektu

- Dokładnie rozważ ilości prototypów: Zamów wystarczającą liczbę prototypów, aby zweryfikować projekty, ale unikaj nadmiernego zamawiania przed finalizacją projektu

Systemy ofertowania online przemieniły sposób, w jaki nabywcy korzystają z usług cięcia laserowego. Nowoczesne platformy pozwalają na przesłanie plików projektowych i otrzymanie automatycznych szacunków w ciągu kilku minut. Aby szybko uzyskać dokładne wyceny, przygotuj następujące informacje przed rozpoczęciem:

- Kompletne pliki projektowe w formacie DXF lub DWG w skali 1:1

- Typ materiału i określony oznaczeniem stopu

- Grubość materiału

- Wymagana ilość

- Dodatkowe operacje potrzebne (gięcie, montaż elementów, wykończenie)

- Wymagania dotyczące terminu dostawy

- Wymagane certyfikaty jakości dla Twojej branży

Zgodnie z rekomendacjami branżowymi, uzyskanie ofert od wielu dostawców pomaga zrozumieć stawki rynkowe i znaleźć najlepszą wartość. Pamiętaj, aby uwzględnić opłaty za przygotowanie, koszty wysyłki oraz wszelkie dodatkowe koszty przetwarzania, takie jak polerowanie, malowanie czy montaż, porównując całkowite koszty projektu.

Czego można realistycznie oczekiwać? Choć konkretne ceny różnią się w zależności od regionu, dostawcy oraz aktualnych kosztów materiałów, zależność między ilością a ceną za sztukę podlega przewidywalnym schematom. Koszty przygotowania, które wydają się znaczące przy zamówieniu 10 sztuk, stają się pomijalne, gdy są rozłożone na 1000 elementów. Efektywność zużycia materiału rośnie wraz z liczbą sztuk, ponieważ dostawcy mogą optymalizować rozmieszczenie ciętych kształtów na większej liczbie arkuszy. Koszt pracy przypadający na jedną sztukę zmniejsza się, gdy operatorzy nabierają doświadczenia w realizacji konkretnego zadania.

Zrozumienie tych mechanizmów cenotwórczych pozwala prowadzić produktywne rozmowy z dostawcami usług oraz dokonywać świadomych kompromisów pomiędzy kosztem, jakością a terminem realizacji. Gdy ustalone zostaną oczekiwania budżetowe, kolejnym krokiem jest zrozumienie, jak różne branże wykorzystują technologię cięcia laserowego do spełnienia swoich specyficznych potrzeb i co to oznacza dla Twoich projektów.

Zastosowania przemysłowe – od motoryzacji po metalurgię architektoniczną

Rozumiesz technologię, materiały i koszty. Ale oto co naprawdę odróżnia udane projekty od problematycznych: świadomość, że różne branże wymagają zasadniczo różnych podejść do usług cięcia metalu laserem. Wspornik do projektu wyznakowania mieszkaniowego ma niemal nic wspólnego ze składnikiem konstrukcyjnym przeznaczonym do linii montażowej pojazdów samochodowych, nawet jeśli oba zaczynają jako identyczne blachy stalowe.

Dlaczego to ma znaczenie dla Twojego projektu? Ponieważ wymagania specyficzne dla danej branży decydują o wszystkim — od tolerancji po dokumentację certyfikacyjną. Zrozumienie tych różnic pomaga Ci skutecznie komunikować się z dostawcami usług i zapewnia, że Twoje elementy spełniają standardy wymagane przez dane zastosowanie. Zgodnie z badaniami nad zastosowaniami przemysłowymi, technologia cięcia laserowego przekształciła różne branże dzięki swojej precyzji i wszechstronności — od tworzenia detalicznych biżuterii po wytwarzanie kluczowych komponentów w sektorach lotniczym i motoryzacyjnym.

Wymagania dotyczące precyzji w motoryzacji i lotnictwie

W przemyśle motoryzacyjnym przemysłowe cięcie laserowe jest kluczowym narzędziem do wytwarzania skomplikowanych komponentów i niestandardowych rozwiązań. Każdy milimetr ma znaczenie podczas produkcji elementów układu jezdnych, zawieszeń oraz zespołów konstrukcyjnych. Dopuszczalny błąd? Zasadniczo zero.

Według specjaliści od obróbki materiałów w przemyśle motoryzacyjnym , cięcie laserowe w tym sektorze jest znacznie bardziej efektywne niż tradycyjne procesy obróbki metali, takie jak tłoczenie lub cięcie plazmowe. Laser o dużej mocy, zazwyczaj tnący włóknem, zapewnia precyzję niezbędną w zastosowaniach motoryzacyjnych, gdzie poszczególne komponenty muszą idealnie pasować do siebie w tysiącach złożonych pojazdów.

Typowe projekty związane z laserową obróbką w przemyśle motoryzacyjnym obejmują:

- Elementy podwozia: Uchwyty konstrukcyjne, poprzeczki oraz płyty wzmacniające wymagające dokładnego dopasowania do spawanych zespołów

- Części zawieszenia: Zawieszenia ramion sterujących, uchwyty sprężyn oraz elementy belki stabilizatora wymagające ścisłych tolerancji

- Panele nadwozia: Wzmocnienia drzwi, konstrukcje filarów i elementy odporne na zderzenia, w których dokładność wymiarowa wpływa na wydajność bezpieczeństwa

- Elementy komory silnika: Osłony cieplne, uchwyty montażowe i podpory akcesoriów, które muszą wytrzymywać cykliczne zmiany temperatury i wibracje

- Elementy wewnętrzne: Ramy siedzeń, uchwyty konsoli i podpory konstrukcyjne ukryte pod panelami wykończeniowymi

Co odróżnia produkcję laserowego cięcia elementów samochodowych od ogólnego wyrobu? Wymagania certyfikacyjne. Według specjalistów ds. zarządzania jakością, certyfikat IATF 16949 spełnia wszystkie wymagania ISO 9001 oraz idzie dalej, zapewniając zgodność z zasadami wytwarzania lekkiego, zapobiegania wadom, ograniczania odchyleń i redukcji marnotrawstwa. Ten certyfikat, poparty przez stowarzyszenia branżowe motoryzacji, stanowi punkt odniesienia przy pozyskiwaniu dostawców i budowaniu niezawodnych łańcuchów dostaw.

Dla producentów działających na rzecz sektora motoryzacyjnego, certyfikat IATF 16949 przynosi namacalne korzyści, w tym stabilną jakość dzięki monitorowanym i mierzonym procesom, zmniejszenie wariacji produktu poprzez ulepszone procesy produkcyjne oraz zapobieganie wadom za pomocą sprawdzonych i udowodnionych metod wytwarzania. Firmy takie jak Shaoyi (Ningbo) Metal Technology ujawniają to podejście, dostarczając jakość zgodną z certyfikatem IATF 16949 dla podwozi, zawieszeń i elementów konstrukcyjnych, oferując możliwości produkcyjne od szybkiego prototypowania w ciągu 5 dni po zautomatyzowaną produkcję seryjną.

Zastosowania w lotnictwie prowadzi usługi precyzyjnego cięcia laserowego do absolutnych granic. Zgodnie z badaniami przemysłu lotniczego, potrzeba lekkich materiałów o wysokiej wytrzymałości w tym sektorze nie może być przeceniona. Precyzja jest cechą charakterystyczną komponentów lotniczych, a cięcie laserowe, dzięki swojej wysokiej dokładności i możliwości obróbki specjalistycznych materiałów, idealnie nadaje się do tego wymagającego zastosowania.

Przemysł lotniczy korzysta z możliwości cięcia laserowego, które pozwala na produkcję elementów spełniających rygorystyczne wymagania dotyczące tolerancji. Ten proces zapewnia zachowanie integralności strukturalnej materiałów, co jest najważniejsze w zastosowaniach, w których awaria może mieć katastrofalne skutki. Typowe projekty lotnicze obejmują konstrukcje nośne ze stopu tytanu, panele aluminiowe oraz specjalne uchwyty ze stopów, gdzie oszczędność masy mierzona w gramach może przekładać się na znaczące poprawy efektywności paliwowej przez cały okres eksploatacji statku powietrznego.

Zastosowania metalu w architekturze i sztuce

Zmień perspektywę z precyzji funkcjonalnej na wpływ wizualny, a wejdziesz w świat metalowych prac artystycznych i architektonicznych. Tutaj niestandardowe cięcie metalu laserem otwiera możliwości twórcze, które byłyby po prostu niemożliwe przy wykorzystaniu tradycyjnych metod obróbki.

Według specjalistów ds. zastosowań architektonicznych, technologia cięcia laserowego wywarła znaczący wpływ w branży budowlanej. Jej wykorzystanie przy produkcji konstrukcji stalowych oraz szczegółowych elementów architektonicznych wprowadza nowy poziom kreatywności i precyzji w tej dziedzinie. Możliwość cięcia grubych płyt stalowych z dużą dokładnością czyni tę technologię niezwykle cenną dla współczesnej architektury.

Projekty wykorzystujące metalowe blachy cięte laserowo w architekturze obejmują zazwyczaj:

- Elewacje dekoracyjne: Obudowy budynków z intratycznymi wzorami tworzące dynamiczne efekty cieni w ciągu dnia

- Ekran prywatności: Perforowane panele metalowe łączące prywatność wizualną ze przepuszczalnością światła i cyrkulacją powietrza

- Elementy schodów: Ornamentalne bele skokowe, dekoracyjne stopnie oraz panele poręczy na miarę

- Tablice informacyjne i systemy nawigacji: Litery przestrzenne, oświetlone tablice kanałowe oraz systemy nawigacyjne

- Elementy wystroju wnętrz: Przegrody pokojowe, detale sufitowe oraz komponenty mebli wykonanych na zamówienie

Wymagania różnią się diametralnie od tych w przemyśle motoryzacyjnym. Choć dokładność wymiarowa nadal jest ważna, nacisk przenosi się na jakość krawędzi, wykończenie powierzchni oraz spójność wizualną dużych paneli dekoracyjnych. W projektach architektonicznych często estetyczna perfekcja jest priorytetem ponad tolerancjami na poziomie mikrometrów wymaganymi przez zespoły mechaniczne.

Elektronika i produkcja obudów stanowi kolejną istotną dziedzinę zastosowań. Zgodnie z badaniami przemysłu elektronicznego, technologia cięcia laserowego odgrywa kluczową rolę w miniaturyzacji urządzeń elektronicznych. Przemysł ten w dużej mierze polega na możliwościach precyzyjnego cięcia, gdzie ułamek milimetra może mieć znaczący wpływ.

Typowe projekty obudów elektronicznych obejmują:

- Obudowy serwerów: Obudowy montowane w szafach z precyzyjnymi wzorami wentylacyjnymi i elementami mocującymi komponenty

- Obudowy paneli sterowania: Szafy przemysłowe z wycięciami na wyświetlacze, przełączniki i zarządzanie przewodami

- Ochrona przed EMI: Specjalistyczne obudowy blokujące zakłócenia elektromagnetyczne w czułym sprzęcie

- Obudowy urządzeń elektronicznych użytkowych: Obudowy o dużej pojemności do urządzeń sieciowych, zasilaczy oraz komponentów audio

Zastosowania prototypowe wymagają szczególnej wzmianki, ponieważ wykorzystują największą zaletę cięcia laserowego: możliwość przejścia od projektu cyfrowego do elementu fizycznego bez inwestycji w narzędzia. Zgodnie z badaniami aplikacyjnymi w zakresie badań i rozwoju, technologia cięcia laserowego jest niezwykle cenna przy opracowywaniu prototypów i wytwarzaniu eksperymentalnych części. Jej precyzja i uniwersalność pozwalają na tworzenie komponentów o skomplikowanych kształtach i małych tolerancjach, które są niezbędne w procesie rozwoju.

W przypadku prototypowania zdolność cięcia laserowego do szybkiego i dokładnego wytwarzania części odgrywa kluczową rolę w iteracyjnym procesie projektowania. Inżynierowie mogą przetestować dopasowanie, funkcjonalność i wygląd estetyczny przed podjęciem decyzji o produkcji narzędzi. Usługi oferujące szybkie prototypowanie, takie jak dostawcy zapewniający czas realizacji pierwszych sztuk w ciągu 5 dni, pozwalają zespołom projektowym na szybkie zweryfikowanie koncepcji i przejście do produkcji z pełnym przekonaniem.

Oto podsumowanie różnic w wymaganiach w poszczególnych branżach:

| Branża | Główne wymagania | Typowe tolerancje | Główne certyfikaty |

|---|---|---|---|

| Motoryzacja | Dokładność wymiarowa, powtarzalność, śledzenie | ±0,1 mm do ±0,25 mm | IATF 16949, ISO 9001 |

| Aeronautyka i kosmonautyka | Integralność materiału, optymalizacja masy, dokumentacja | ±0,05 mm do ±0,15 mm | AS9100, Nadcap |

| Architektura | Jakość wizualna, wykończenie krawędzi, spójność wzoru | ±0,5 mm typowe | Specyficzne dla projektu |

| Elektronika | Precyzyjne wycięcia, czyste krawędzie, zagadnienia dotyczące zakłóceń elektromagnetycznych (EMI) | ±0,1 mm do ±0,2 mm | ISO 9001, certyfikaty UL |

| Prototypowanie | Szybkość, elastyczność projektowania, możliwość iteracji | Zależne od zastosowania | Zależy od zastosowania końcowego |

Zrozumienie branżowych wymagań specyficznych dla danej dziedziny pozwala na wybór dostawców usług, których możliwości odpowiadają potrzebom danego zastosowania. Pracownia specjalizująca się w metaloplastyce architektonicznej może nie posiadać systemów zarządzania jakością wymaganych w produkcji motoryzacyjnej, podczas gdy zakład certyfikowany na potrzeby przemysłu lotniczego może okazać się niepotrzebnie kosztowny dla projektów tablic informacyjnych dekoracyjnych.

Mając świadomość, w jaki sposób różne branże wykorzystują technologię cięcia laserowego, następnym krytycznym krokiem jest ocena potencjalnych dostawców usług według kryteriów istotnych dla konkretnego zastosowania i wymagań.

Wybór odpowiedniego dostawcy usług cięcia metalu laserem

Opanowałeś już technologię, rozumiesz kompatybilność materiałów i wiesz, jakiej jakości możesz oczekiwać. Nadchodzi teraz być może najważniejsza decyzja w całym projekcie: wybór odpowiedniego partnera, który rzeczywiście wyprodukuje Twoje elementy. Maszyna do cięcia laserowego jest równie dobra, jak zespół, który nią operuje, a różnica między doskonałym dostawcą a przeciętnym może decydować o sukcesie projektu lub jego kosztownych opóźnieniach.

Oto czego wielu kupujących dowiaduje się zbyt późno: najniższa wycena rzadko oferuje najlepszą wartość. Gdy szukasz usług cięcia laserowego w pobliżu lub oceniasz dostawców na całym krajou, cena to tylko jeden z czynników w znacznie szerszym równaniu. Zdaniem specjalistów od obróbki blach w Ametals wybór odpowiedniego partnera do zlecenia pracy może faktycznie zmniejszyć stres, obniżyć koszty i poprawić efektywność. Klucz leży w wiedzy, co należy ocenić poza samą wysokością wyceny.

Certyfikaty i standardy jakości do sprawdzenia

Gdy na pierwszym miejscu jest precyzja, certyfikaty stanowią pierwszy filtr pozwalający odróżnić poważne usługi cięcia metalu laserem od warsztatów, które po prostu posiadają laser. Ale co właściwie oznaczają te certyfikaty i które są istotne dla Twojego konkretnego zastosowania?

Certyfikat ISO 9001 ustala podstawę dla systemów zarządzania jakością. Zgodnie z wytycznymi oceny branżowej, choć certyfikaty nie są gwarancją, standardy ISO 9001 dają pewność, że współpracujesz z zakładem posiadającym solidny system zarządzania jakością. Ten certyfikat wskazuje na udokumentowane procesy, regularne audyty oraz systematyczne podejście do zapobiegania wadom, a nie tylko ich wykrywania.

Certyfikacja IATF 16949 prowadzi znacznie dalej w zastosowaniach motoryzacyjnych. Ten standard obejmuje wszystkie wymagania ISO 9001, dodając specyficzne dla przemysłu motoryzacyjnego wymogi dotyczące produkcji optymalizowanej (lean manufacturing), zapobiegania wadom i śledzenia w łańcuchu dostaw. Jeśli produkujesz komponenty do pojazdów lub sprzętu transportowego, ten certyfikat powinien być warunkiem niezbędnym.

Oceniając każdego dostawcę usług cięcia laserowego CNC, zadaj następujące pytania weryfikacyjne:

- Jaką dokładność i tolerancje potrafisz osiągnąć? Poproś o konkretne liczby zamiast ogólnikowych zapewnień

- Jak często kalibrujesz swoje urządzenia? Regularna kalibracja zapewnia stałą dokładność w czasie

- Jakie kontrole wykonujecie dla gotowych produktów? Zrozumienie ich punktów kontrolnych jakości

- Czy możecie dostarczyć certyfikaty materiałów i zapewnić śledzenie? Kluczowe dla branż objętych regulacjami

- Jaki jest wasz wskaźnik wadliwości i jak postępujecie w przypadku niezgodnych elementów? Ich odpowiedź ujawnia dojrzałość procesu

Poza oficjalnymi certyfikatami oceniaj bezpośrednio możliwości wyposażenia. Zgodnie z rekomendacjami oceny sprzętu, powinieneś wybrać zakład posiadający nowoczesne maszyny do cięcia laserowego i inne narzędzia warsztatowe, ponieważ nowsze systemy oferują automatyczne manipulowanie materiałami, minimalny czas przygotowania oraz wysoki poziom precyzji. Zapytaj konkretnie, jaką grubość materiału potrafi przeciąć ich laser, z jaką dokładnością oraz z jakimi metalami mogą pracować.

Oto kompleksowy model oceny potencjalnych dostawców:

| Kryteria oceny | Czego szukać | Czerwone flagi |

|---|---|---|

| Możliwości technologiczne | Nowoczesne systemy światłowodowe i CO2, automatyczne manipulowanie materiałami, deklarowane specyfikacje grubości i precyzji | Nieprecyzyjne odpowiedzi dotyczące możliwości, przestarzałe wyposażenie, niemożność określenia tolerancji |

| Wiedza o materiałach | Doświadczenie w pracy z konkretnymi metalami, zrozumienie wyzwań związanych z materiałami, odpowiednie możliwości stosowania gazów pomocniczych | Ograniczona gama materiałów, brak doświadczenia w przypadku potrzeby pracy z odbijającymi metale |

| Certyfikaty jakości | Minimalna certyfikacja ISO 9001, IATF 16949 dla branży motoryzacyjnej, udokumentowane procedury jakościowe | Brak certyfikatów, niechęć do udostępnienia dokumentacji jakościowej |

| Usługi dodatkowe | Gięcie, spawanie, wykańczanie i montaż elementów wykonane wewnętrznie | Konieczność outosourcingu kluczowych operacji wtórnych, co wydłuża czas realizacji i zwiększa ryzyko błędów przy przekazywaniu |

| Wsparcie DFM | Obejmuje przegląd projektu pod kątem łatwości produkcji, proaktywne sugestie optymalizacji | Brak informacji zwrotnej dotyczącej projektu, przyjmuje pliki dokładnie tak, jak zostały przesłane, bez przeglądu |

Ocenianie czasu realizacji i komunikacji

Jak szybko można otrzymać wycenę? Jak szybko można wysłać części? Te pytania są niezwykle ważne, gdy harmonogramy projektów są napięte. Jednak tak samo ważna jest sposób komunikacji dostawcy na każdym etapie procesu.

Zgodnie z wytycznymi oceny obsługi klienta, zwróć uwagę na to, jak dobrze potencjalny partner wykonujący cięcie laserowe komunikuje się z Tobą. Powinien słuchać Twoich potrzeb i – co jeszcze ważniejsze – zadawać dobre pytania. Jasna komunikacja jest kluczowa, aby szybko i dokładnie wykonać zadanie.

Oceniając możliwości szybkości realizacji, poszukuj tych cech usług, które wskazują na reaktywną, skoncentrowaną na kliencie działalność:

- Szybkość reakcji na zapytania ofertowe: Dostawcy najwyższej klasy oferują szybką wycenę, przy czym liderzy branży przedstawiają szacunki w ciągu 12 godzin od otrzymania kompletnych plików projektowych

- Szybkość prototypowania: Możliwość szybkiego wytworzenia pierwszych egzemplarzy pozwala na weryfikację projektów przed rozpoczęciem produkcji. Szukaj dostawców oferujących pięciodniową zdolność szybkiego prototypowania

- Skalowalność produkcji: Sprawdź, czy warsztat może obsłużyć zarówno małe serie prototypowe, jak i większe ilości produkcyjne, nie rezygnując z jakości

- Dostępność wsparcia DFM: Kompleksowa informacja zwrotna dotycząca przydatności do produkcji pomaga zoptymalizować Twoje elementy przed rozpoczęciem cięcia, zmniejszając liczbę iteracji i koszty

- Narzędzia cyfrowej komunikacji: Zgodnie z zaleceniami branżowymi, dostawcy powinni ułatwić Ci wysyłanie rysunków oraz aktualizowanie informacji poprzez e-mail lub portale internetowe

Możliwości prototypowania zasługują na szczególną uwagę. Zanim przejdziesz do produkcji seryjnej, rozważni nabywcy weryfikują swoje projekty za pomocą fizycznych próbek. Ten krok pozwala wykryć problemy z dopasowaniem, ujawnia nieoczekiwane trudności produkcyjne i potwierdza, że dostawca rzeczywiście rozumie Twoje wymagania. Maszyna do cięcia laserowego w pobliżu z możliwościami szybkiego prototypowania pozwala szybko wprowadzać kolejne wersje i z pewnością przechodzić do produkcji

Rozważ dostawców takich jak Shaoyi (Ningbo) Metal Technology które łączą wiele funkcji serwisowych, na których powinni skupić się nabywcy: 5-dniowe szybkie prototypowanie umożliwiające szybką weryfikację projektu, przygotowanie oferty w ciągu 12 godzin zapewniające elastyczne planowanie projektu oraz kompleksowe wsparcie DFM optymalizujące możliwości produkcyjne przed rozpoczęciem produkcji.

Na znaczeniu nie traci również elastyczność. Zdaniem specjalistów oceniających usługi, elastyczność pozwala utrzymać współpracę z jednym dostawcą zamiast rozdzielać ją między różne miejsca. Szukaj dostawcy, który potrafi wykonywać rutynowe cięcia, ale także poradzi sobie z nietypowymi zamówieniami. W przypadku usług cięcia laserowego rurek lub zastosowań specjalistycznych sprawdź, czy dostawca ma doświadczenie w realizacji elementów o Twojej geometrii.

Jakie pytania należy zadać potencjalnym dostawcom podczas ich oceny?

- Czy może Pan/Pani pokazać przykłady podobnych projektów, które zostały już zrealizowane?

- Jaki jest typowy czas realizacji dla moich wymaganych ilości?

- Czy oferujecie opcje przyspieszonego wykonania, jeśli zmienią się moje harmonogramy?

- Jak Państwo postępują w przypadku zmian projektowych po wystawieniu oferty?

- Co się dzieje, jeśli elementy nie spełniają specyfikacji?

- Czy może Pan/Pani przedstawić referencje od klientów z mojej branży?

- Jakie operacje wtórne potrafisz wykonywać we własnym zakresie?

Zgodnie z rekomendacjami weryfikacji referencji, poświęć czas na sprawdzenie umiejętności u poprzednich i obecnych klientów. Referencje oraz opinie pozwalają lepiej poznać sposób współpracy z zespołem oraz potwierdzają posiadane kompetencje. Choć opinie online stanowią punkt wyjścia, to bezpośrednie rozmowy z referencjami ujawniają pełny obraz sytuacji.

Portfolio dostawcy pokazuje zarówno zakres, jak i głębię doświadczenia. Szukaj różnorodnych typów projektów świadczących o wszechstronności oraz wielu przykładów konkretnych umiejętności związanych z Twoim zastosowaniem. Jeśli Twój projekt wymaga skomplikowanych wzorów, upewnij się, że posiada on taką możliwość, a nie tylko ogólne doświadczenie w precyzyjnym cięciu.

Prawidłową usługę cięcia laserowego w pobliżu staje się prawdziwym partnerem, a nie tylko dostawcą. Przewidują problemy zanim wystąpią, sugerują ulepszenia, o których nie pomyślałeś, oraz proaktywnie komunikują się na każdym etapie produkcji. Znalezienie takiego dostawcy wymaga starannego ocenienia na wstępie, ale inwestycja przynosi korzyści w ramach każdego projektu, który im powierzysz.

Często zadawane pytania dotyczące usług cięcia metalu laserem

1. Ile kosztuje cięcie metalu laserem?

Koszt cięcia laserowego metalu zależy od kilku wzajemnie powiązanych czynników, w tym rodzaju i grubości materiału, złożoności projektu, ilości sztuk oraz czasu realizacji. Cięcie stali kosztuje zazwyczaj od 13 do 20 USD za godzinę pracy maszyny, jednak całkowity wydatek obejmuje również koszt materiału, opłaty za przygotowanie stanowiska oraz wszelkie operacje wtórne, takie jak gięcie czy wykańczanie. Zamówienia hurtowe znacząco obniżają koszt jednostkowy dzięki rozłożeniu stałych kosztów przygotowania na większą liczbę elementów. Aby uzyskać dokładne wyceny, przygotuj kompletne pliki projektowe w formacie DXF lub DWG i poproś o oferty kilku różnych dostawców.

2. Jakie metale można skutecznie ciąć laserowo?

Cięcie laserowe bardzo dobrze sprawdza się przy stali nierdzewnej, stali węglowej i stali miękkiej, które są najbardziej przyjaznymi dla lasera materiałami. Nowoczesne lasery światłowodowe skutecznie radzą sobie również z odbijającymi metalami, takimi jak aluminium (do 15 mm), miedź (do 6 mm) i mosiądz (do 8 mm), choć wymagają one wyższych ustawień mocy ze względu na swoje odbicie i przewodność cieplną. Tytan również daje się dobrze ciąć, ale wymaga osłony gazem obojętnym, aby zapobiec utlenianiu. Każdy metal ma określone ograniczenia pod względem grubości, zależne od mocy lasera; na przykład stal miękka może być cięta do grubości 25 mm w systemach o dużej mocy.

3. Jaka jest różnica między cięciem laserem włóknowym a laserem CO2?

Lazery CO2 działają na długości fali 10,6 mikrona i doskonale nadają się do cięcia grubszych materiałów (do 25 mm stali miękkiej) oraz niemetali, takich jak tworzywa sztuczne i drewno. Lazery światłowodowe wykorzystują krótszą falę o długości 1,06 mikrona, osiągając szybkość cięcia cienkich metali 2-3 razy większą oraz lepszą wydajność przy materiałach odbijających, takich jak aluminium, miedź i mosiądz. Lazery światłowodowe charakteryzują się również efektywnością energetyczną na poziomie 30–50% w porównaniu do 10–15% dla systemów CO2 oraz niższymi wymaganiami konserwacyjnymi dzięki swojej konstrukcji stanowiącej całość stałą.

4. Jak należy przygotować pliki projektowe do usług cięcia laserowego?

Prześlij pliki projektowe w formacie DWG lub DXF w skali 1:1 z kompletnymi, nieprzerwanymi ścieżkami linii. Usuń wszystkie zbędne elementy, takie jak bloki tytułów, wymiary i notatki – powinna pozostać wyłącznie geometria cięcia. Postępuj zgodnie z wytycznymi dotyczącymi projektowania pod kątem możliwości produkcyjnych: zachowaj minimalne średnice otworów równe grubości materiału, zachowaj odległość otworu od krawędzi na poziomie 1,5× grubości materiału oraz projektuj narożniki wewnętrzne z małymi promieniami (minimalnie 0,5 mm), ponieważ prawdziwe wewnętrzne narożniki pod kątem 90 stopni są niemożliwe do wykonania. Weź pod uwagę efektywność rozmieszczenia, projektując części tak, aby pasowały do siebie na standardowych arkuszach.

5. Kiedy warto wybrać cięcie strumieniem wody lub plazmą zamiast laserem?

Wybierz cięcie strumieniem wody dla materiałów wrażliwych na ciepło, wymagających braku strefy wpływu cieplnego, bardzo grubyh materiałów (do 12 cali) lub podczas cięcia mieszanych materiałów, takich jak kamień, szkło i kompozyty. Cięcie plazmowe przewyższa laserowe w przypadku grubyh metali przewodzących o grubości powyżej pół cala, oferując prędkości 3-4 razy większe niż cięcie wodą przy około połowie kosztów eksploatacji. Cięcie laserowe pozostaje lepsze dla cienkich i średnich grubości metalu wymagających dokładnych tolerancji (±0,1 mm), skomplikowanych kształtów i czystych krawędzi z minimalną koniecznością wykańczania.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —