Niestandardowa stal nierdzewna z blachy: od surowego gatunku do gotowego elementu

Zrozumienie niestandardowej blachy ze stali nierdzewnej

Gdy zakupujesz blachę ze stali nierdzewnej na projekt, szybko zauważysz, że istnieje znacząca różnica między nabyciem standardowych arkuszy a zamówieniem materiału dokładnie dopasowanego do Twoich specyfikacji. Niestandardowa blacha ze stali nierdzewnej to materiał przetworzony, pocięty lub wykończony zgodnie z Twoimi dokładnymi wymaganiami, a nie zakupiony w typowych, ogólnodostępnych wymiarach.

Wyobraź to sobie w ten sposób: standardowe arkusze ze stali nierdzewnej zazwyczaj mają ustalone rozmiary, takie jak 4' x 8' lub 4' x 10', z określonymi wcześniej grubościami i wykończeniami. Chociaż te nadają się do niektórych zastosowań, wiele projektów wymaga czegoś bardziej konkretnego. Właśnie tutaj personalizacja zamienia surowiec w precyzyjny komponent gotowy do Twojego unikalnego zastosowania.

Co czyni blachę ze stali nierdzewnej niestandardową

Co dokładnie oznacza, że arkusz metalowy ze stali nierdzewnej jest „niestandardowy”? Odpowiedź tkwi w czterech kluczowych zmiennych, które producenci mogą dostosować, aby spełnić wymagania Twojego projektu:

- Wymiary: Cięcie niestandardowe pozwala na określenie dokładnych wymiarów długości i szerokości, eliminując odpady oraz zmniejszając konieczność dodatkowej obróbki w Twojej placówce. Dostawcy mogą ciąć arkusze nożycami, laserem, strumieniem wody lub plazmą do praktycznie dowolnego rozmiaru.

- Wybór grubości (gauge): Grubość blachy ze stali nierdzewnej mierzy się w jednostkach gauge, z zakresem od 7 gauge (około 0,1875 cala) aż po znacznie cieńsze specyfikacje. Wymagania konstrukcyjne i wagowe Twojej aplikacji decydują o optymalnym wyborze gauge.

- Specyfikacje gatunku: Ze względu na dostępność ponad 150 gatunków stali nierdzewnej, wybór odpowiedniego składu stopu jest krytyczny. Gatunki takie jak 304, 316 i 430 oferują różne właściwości dopasowane do różnych warunków środowiskowych i wymagań eksploatacyjnych.

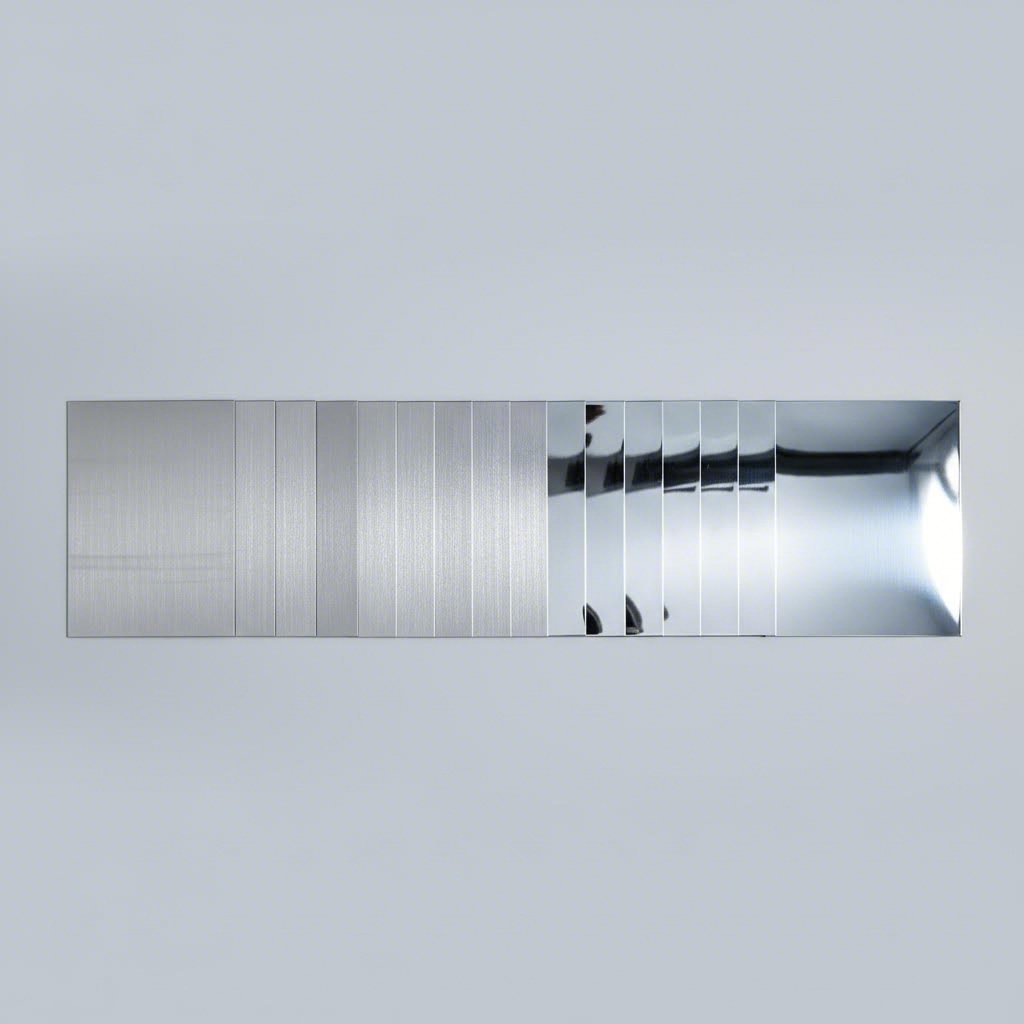

- Wykończenie powierzchni: Od wykończenia walcowego (2B, 2D) po polerowane opcje (#4 matowe, #8 lustrzane), wybór wykończenia wpływa na odporność na korozję, atrakcyjność estetyczną oraz łatwość czyszczenia.

Dlaczego personalizacja ma znaczenie dla Twojego projektu

Dlaczego warto rozważyć niestandardową stal nierdzewną zamiast produktów standardowych? Korzyści wykraczają daleko poza zwykłą wygodę. Określając arkusz ze stali nierdzewnej przycięty do dokładnych wymiarów, zmniejszasz odpady materiałowe i minimalizujesz pracę niezbędną do dodatkowych operacji cięcia. Wybierając odpowiedni gatunek, zapewniasz optymalne działanie materiału w danym środowisku, czy to w kuchni gastronomicznej, na statku morskim, czy na elewacji budynku.

Blaszka ze stali nierdzewnej zyskała sobie renomę w różnych branżach dzięki unikalnemu połączeniu właściwości, których niewiele innych materiałów może się równać. Zawartość chromu (co najmniej 10,5% z definicji) tworzy ochronną warstwę tlenową, zapewniającą wyjątkową odporność na korozję. Łącząc imponującą wytrzymałość na rozciąganie z eleganckim, nowoczesnym wyglądem, stal nierdzewna znajduje zastosowanie od instrumentów chirurgicznych po wykończenia budynków.

Podczas podejmowania decyzji dotyczących wyboru materiału zrozumienie opcji dostosowania staje się kluczowe. W poniższych sekcjach tego przewodnika szczegółowo omówione zostaną wszystkie zmienne, pomagając Ci podjąć świadome wybory dotyczące gatunków, grubości, wykończeń i metod obróbki dla Twojego konkretnego zastosowania.

Gatunki stali nierdzewnej wyjaśnione dla projektów z blachy

Wybierając niestandardowe blachy ze stali nierdzewnej, gatunek, który wybierzesz, w sposób zasadniczy decyduje o wydajności gotowego elementu. Umieść obok siebie dwa kawałki stali nierdzewnej o różnych gatunkach, a gołe oko nie dostrzeże żadnej różnicy. Jednak na poziomie cząsteczkowym te różnice w składzie powodują znaczące odmiany pod względem odporności na korozję, spawalności i kosztów. Zrozumienie tych różnic pomaga dopasować odpowiedni materiał do konkretnych wymagań aplikacji.

Spośród wielu rodzajów metali dostępnych do obróbki, stal nierdzewna wyróżnia się swoją uniwersalnością. Niemniej jednak nie wszystkie gatunki jednakowo dobrze nadają się do każdego zastosowania. Cztery najpopularniejsze gatunki, z którymi możesz się spotkać w zastosowaniach blachowych, to 304, 316, 316L oraz 430. Każdy z nich charakteryzuje się unikalnymi cechami, które czynią go idealnym dla określonych środowisk, choć potencjalnie mało odpowiednim dla innych.

Porównanie stali nierdzewnej 304 i 316

Pytanie o wybór między stalą nierdzewną 304 a 316 pojawia się ciągle podczas określania niestandardowych blach metalowych. Oba gatunki należą do kategorii austenitycznych, co oznacza, że mają wspólną strukturę wewnętrznego kryształu która zapewnia doskonałą wytrzymałość i odporność na korozję. Niemniej jednak różnice w składzie chemicznym powodują znaczące różnice w działaniu.

Gatunek 304 jest workhorse'em świata stali nierdzewnej, stanowiąc ponad połowę całej produkcji stali nierdzewnej na świecie. Jej skład obejmuje zazwyczaj 18–20% chromu i 8–10% niklu, co przynosi jej powszechną nazwę „18/8” – stal nierdzewna. Ten zrównoważony skład zapewnia doskonałe właściwości formowania i spawalności, przez co 304 jest dominującym wyborem w przypadku części głęboko tłoczonych, takich jak zlewy, naczynia czy rondla. Można ją powszechnie spotkać w sprzęcie kuchennym, przemyślowych skrzynkach sterowniczych oraz zastosowaniach architektonicznych, gdzie wystarczająca jest standardowa odporność na korozję atmosferyczną.

Stop 316 zwiększa ochronę przed korozją, dodając do swojego składu 2-3% molibdenu. Ten pierwiastek nadaje stali nierdzewnej ss 316 doskonałą odporność na korozję punktową i szczelinową, szczególnie w środowiskach bogatych w chlorki. Gdy Twój projekt wiąże się z ekspozycją na wodę morską, chemikalia przemysłowe lub wilgotne warunki z obecnością substancji korozyjnych, materiał 316 staje się preferowanym wyborem. Wada? Wyższe koszty materiału wynikające z dodatkowej zawartości molibdenu.

Gatunek 316L reprezentuje niskowęglowy wariant 316, zawierający mniej niż 0,03% węgla w porównaniu do maksymalnie 0,08% w standardowym 316. Ta subtelna zmiana czyni 316L odpornym na sensybilizację, czyli proces wydzielania się węglików na granicach ziaren, które może zmniejszyć odporność na korozję po spawaniu. Dla grubych spawanych elementów o grubości powyżej około 6 mm, 316L eliminuje konieczność wyżarzania po spawaniu, zachowując jednocześnie dobrą wydajność w podwyższonej temperaturze.

Grade 430 prowadzi zupełnie inne podejście. Jako stal ferrytyczna zawiera 16-18% chromu, ale minimalną ilość niklu (zazwyczaj 0-0,75%). Taka kompozycja czyni stal 430 znacznie tańszą niż stale austenityczne. Materiał oferuje umiarkowaną odporność na korozję, odpowiednią dla łagodnych warunków korozyjnych, a także użyteczną odporność na ciepło i utlenianie. Stal 430 często wykorzystuje się w systemach wydechowych pojazdów, artykułach gastronomicznych oraz materiałach budowlanych, tam gdzie nie jest wymagana wysoka odporność na korozję.

Wybór odpowiedniego gatunku w zależności od środowiska

Jak zdecydować, który gatunek pasuje do Twojego projektu? Weź pod uwagę trzy kluczowe czynniki: oddziaływanie środowiska, ograniczenia budżetowe oraz wymagania dotyczące wydajności.

W przypadku większości zastosowań wewnątrz pomieszczeń przy standardowych warunkach atmosferycznych stal nierdzewna 304 zapewnia doskonałą wartość. Jej odporność na korozję radzi sobie bez problemu z normalną wilgotnością, wahaniem temperatury oraz okresowym działaniem środków chemicznych do czyszczenia. W produkcji urządzeń przeznaczonych do przetwórstwa spożywczego, paneli architektonicznych czy ogólnych komponentów przemysłowych stal 304 zazwyczaj spełnia wymagane specyfikacje przy niższym koszcie niż gatunki wysokiej klasy.

Środowiska morskie, zakłady chemiczne oraz obiekty farmaceutyczne stawiają wyższe wymagania. Jeśli płyta ze stali nierdzewnej będzie miała kontakt z wodą morską, roztworami chlorowanymi lub agresywnymi środkami czyszczącymi, inwestycja w gatunek 316 lub 316L chroni przedwcześnie przed uszkodzeniem komponentu. Nieco wyższy początkowy koszt przekłada się na dłuższą trwałość oraz mniejszą częstotliwość konieczności wymiany.

Projekty wrażliwe na budżet, które mają do czynienia z łagodnymi warunkami środowiskowymi, mogą uznać stal 430 za całkowicie wystarczającą. Obrzeżenia samochodowe, obudowy urządzeń gospodarstwa domowego oraz elementy dekoracyjne często wykorzystują ten gatunek ze znacznym powodzeniem, o ile warunki ekspozycji pozostają kontrolowane.

| Stala | Zawartość chromu | Zawartość niklu | Odporność na korozję | Typowe zastosowania | Koszt względny | Spawalność |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Doskonała (standardowe środowiska) | Sprzęt gastronomiczny, zlewozmywaki kuchenne, obudowy przemysłowe | Umiarkowany | Doskonały |

| 316 | 16-18% | 10-14% | Najwyższa jakość (środowiska chlorkowe) | Sprzęt morski, przetwarzanie chemiczne, urządzenia medyczne | Wyższy | Doskonały |

| 316L | 16-18% | 10-14% | Najwyższa jakość (środowiska chlorkowe) | Elementy spawane dużej grubości, sprzęt farmaceutyczny | Wyższy | Najwyższa jakość (nie wymaga wyżarzania po spawaniu) |

| 430 | 16-18% | 0-0.75% | Umiarkowana (tylko łagodne warunki) | Wydechy samochodowe, urządzenia gospodarstwa domowego, obrzeżenia dekoracyjne | Niżej | Dobre |

Gdy już rozumiesz, jakie właściwości oferuje każdy gatunek stali, dopasowanie materiału do konkretnego zastosowania staje się proste. Następną decyzją przy projektowaniu niestandardowych blach ze stali nierdzewnej jest wybór odpowiedniej grubości blachy (gauge) zgodnej z wymaganiami konstrukcyjnymi i wagowymi.

Przewodnik doboru grubości blach metalowych

Oto coś, co nawet doświadczonych inżynierów potrafi zbić z tropu: blacha ze stali nierdzewnej o grubości 14 kalibra nie ma tej samej grubości co blacha aluminiowa o grubości 14 kalibra. Co więcej, zmiana z 14 kalibra na 12 kalibr nie oznacza takiego samego przyrostu grubości jak przejście z 12 na 10 kalibr. Witamy w dziwnym świecie pomiaru grubości blach metalowych w kalibrach, gdzie liczby podlegają własnej logice wywodzącej się z brytyjskiej produkcji drutu z XIX wieku.

Zrozumienie jak działa system kalibrów grubości stali pozwala uniknąć kosztownych błędów w specyfikacji i zapewnia, że Twoja niestandardowa blacha ze stali nierdzewnej będzie działała dokładnie tak, jak zamierzano. Rozszyfrujmy ten system, abyś mógł z pewnością dobrać odpowiedni kaliber na swój kolejny projekt.

Odczytywanie tabeli kalibrów blach metalowych

Pierwsza zasada, którą należy zapamiętać: wyższe numery gauge oznaczają cieńszy metal. Ten odwrotny związek ciągle wprowadza w błąd nowicjuszy. Arkusz o grubości 20 gauge jest znacznie cieńszy niż arkusz 10 gauge. System ten powstał na podstawie procesów wyciągania drutu, w których każdy kolejny przejście przez matrycę zmniejszało średnicę drutu i nadawało mu wyższy numer gauge.

Dlaczego przemysł nie używa po prostu milimetrów lub cali? Zgodnie z przewodnikiem Ryersona dotyczącym mierników stali, system gauge tak utrwalił się w praktyce produkcyjnej w XIX i XX wieku, że nawet próby zastąpienia go Międzynarodowym Układem Jednostek się nie powiodły. Rzemieślnicy uznali system gauge za wygodny, a ta wygoda umocniła jego stosowanie.

Drugi kluczowy aspekt: przeliczenie kalibru na grubość różni się w zależności od typu materiału. Arkusz ze stali nierdzewnej o kalibrze 14 ma grubość 0,078 cala (1,98 mm), podczas gdy arkusz ze stali węglowej o tym samym kalibrze ma grubość 0,075 cala (1,90 mm). Różnica ta wynika z faktu, że dla różnych metali wyewoluowały różne standardy kalibrów. Stal nierdzewna zazwyczaj korzysta z nieco innej tabeli przeliczeniowej niż stal węglowa czy aluminium.

Weź pod uwagę powszechnie stosowane kalibry stali nierdzewnej oraz odpowiadające im rzeczywiste wymiary:

| Grubość | Grubość (cale) | Grubość (mm) | Zalecane zastosowania |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Ciężkie elementy konstrukcyjne, podstawy urządzeń przemysłowych, zastosowania obciążone dużymi siłami |

| 11 | 0.127 | 3.23 | Wsporniki konstrukcyjne, obudowy wysokiej wytrzymałości, osłony maszyn |

| 12 | 0.1094 | 2.78 | Obudowy urządzeń, elementy szkieletonu, prace konstrukcyjne średniej wytrzymałości |

| 14 | 0.078 | 1.98 | Sprzęt kuchenny, blaty, ogólna obróbka metalu, panele samochodowe |

| 16 | 0.0625 | 1.59 | Panele dekoracyjne, lekkie obudowy, obudowy urządzeń gospodarstwa domowego, komponenty systemów wentylacyjnych |

Zauważcie, że skoki grubości nie są jednorodne. Grubość stali 10-metrowej 3,57 mm stanowi znaczną różnicę od grubości stali 11-metrowej 3,23 mm. Tymczasem, przepaść między 14 gauge a 16 gauge obejmuje tylko około 0,4 mm. Ten nieliniowy rozwój oznacza, że należy korzystać z wykresu przyrządu blachy zamiast zakładać równe odstępy między liczbami.

Zgadzanie gazu z wymaganiami aplikacji

Wybór odpowiedniej grubości przyrządu metalowego wymaga zrównoważenia kilku współzawodniczących czynników. Właściwe wybór zależy od wymagań strukturalnych, ograniczeń wagi, wymogów dotyczących kształtowania i budżetu.

Przy ocenie opcji rozmiarów dla projektu należy wziąć pod uwagę następujące kluczowe czynniki decyzyjne:

- Wymogi dotyczące obciążenia konstrukcyjnego: W przypadku zastosowań ciężkich, takich jak podstawy maszyn, uchwyty konstrukcyjne i składowe nośne, zazwyczaj wymagany jest materiał o rozmiarze 10-12 mm. Grubość stali 12-metrowej wynosząca około 2,78 mm zapewnia znaczną sztywność urządzeń przemysłowych i obudowy.

- Wymagania dotyczące formowania: Cieńsze grubości blach łatwiej się gięją i kształtują. Jeśli projekt zakłada skomplikowane krzywe, głębokie tłoczenie lub ciasne zgięcia, grubość stali w zakresie 14–16 oferuje lepszą obrabialność bez pęknięć czy nadmiernego odbicia sprężystego.

- Ograniczenia związane z wagą: Każdy krok w dół o jednostkę kalibru znacząco zmniejsza wagę. W zastosowaniach lotniczych, motoryzacyjnych oraz w sprzęcie przenośnym często stosuje się cieńsze grubości, aby zminimalizować masę przy zachowaniu wystarczającej wytrzymałości.

- Uwagi dotyczące kosztów: Grubsze grubości są droższe za metr kwadratowy ze względu na większą ilość materiału. Jednak cieńsze materiały mogą wymagać dodatkowego wzmocnienia lub bardziej złożonych operacji kształtowania, co może zniwelować oszczędności wynikające z niższej ceny surowca.

- Środowisko użytkowania końcowego: W środowiskach agresywnych korozja czasem uzasadnia zastosowanie grubszych materiałów, aby zapewnić rezerwę na korozję. W intensywnych warunkach chemicznych lub morskich określenie grubości o jeden kaliber większej niż wynika to z potrzeb konstrukcyjnych może wydłużyć żywotność komponentu.

W zastosowaniach konstrukcyjnych w porównaniu z estetycznymi, decyzja dotycząca grubości blachy opiera się na odmiennych zasadach. Dekoracyjna panelowa ściana ze stali nierdzewnej może wykorzystywać stal o grubości 16 kalibrów głównie ze względu na oszczędność wagi i łatwość montażu, ponieważ panel nie przenosi obciążeń. Z kolei stół przygotowawczy w kuchni komercyjnej wymaga sztywności blachy o grubości 14 kalibrów lub większej, aby zapobiec wgnieceniom i wytrzymać ciężkie urządzenia.

Ocynkowane kanały wentylacyjne HVAC często używają materiału o grubości 20–24 kalibrów, podczas gdy karoserie samochodowe zwykle określają grubość 18–20 kalibrów. Ochrony maszyn przemysłowych i obudowy często mają grubość 12–14 kalibrów, aby wytrzymać uderzenia i zapewnić bezpieczeństwo.

Gdy nie masz pewności, konsultacja z wykonawcą pomoże dopasować grubość blachy do konkretnych wymagań dotyczących wydajności. Mogą doradzić, czy dana grubość blachy będzie się dobrze formować w geometrii Twojego projektu i zachowa integralność strukturalną w przewidywanych warunkach eksploatacji. Po ostatecznym ustaleniu grubości blachy, kolejzym etapem określania niestandardowej stali nierdzewnej jest wybór odpowiedniego wykończenia powierzchni zgodnego z funkcjonalnymi i estetycznymi wymaganiami aplikacji.

Opcje wykończenia powierzchni i ich zastosowania

Wybrałeś gatunek i ustaliłeś grubość blachy. Nadszedł moment decyzji, która wpłynie na wygląd, właściwości użytkowe oraz łatwy sposób czyszczenia Twoich niestandardowych blach ze stali nierdzewnej przez wiele lat: wybór wykończenia powierzchni. Choć dwie blachy mogą mieć identyczny skład stopowy i taką samą grubość, ich wykończenia mogą sprawić, że jedna będzie idealna do zastosowania w kuchni handlowej, a druga zupełnie do tego nie nadaje się.

Wykończenie powierzchni to nie tylko kwestia estetyki. Struktura i gładkość blach ze stali nierdzewnej wpływają bezpośrednio na odporność na korozję, przyczepność bakterii, odbicie światła oraz wymagania konserwacyjne. Zrozumienie dostępnych opcji pozwala dobrać materiał działający dokładnie tak, jak wymaga tego zastosowanie.

Od wykończenia hutniczego po polerowanie lustrzane

Blachy ze stali nierdzewnej docierają z huty z jednym z dwóch podstawowych wykończeń, powstałych w procesie walcowania na zimno. Następnie powierzchnia może być dopracowana mechanicznie, uzyskując różne stopnie gładkości i refleksyjności.

- wykończenie hutnicze 2B: Ta jasna, przemysłowa powierzchnia po walcowaniu na zimno stanowi najpowszechniejszy punkt wyjścia dla blach ze stali nierdzewnej. Ma jasnoszary wygląd z niewielkim połyskiem i bez widocznego wzoru śladów obróbki. Zgodnie z Badań dotyczących wykończeń firmy Apache Stainless Equipment Corporation , wykończenie 2B zapewnia zakres RA (średnia chropowatość) od 15 do 40 mikrocale w zależności od grubości blachy, przy czym cieńsze blachy dają gładniejsze powierzchnie. Jest powszechnie stosowane w zastosowaniach przemysłowych, chemicznych i spożywczych, gdzie odporność na korozję jest ważniejsza niż wygląd.

- wykończenie tłoczniane 2D: Mniej błyszcząca, matowa powierzchnia po walcowaniu na zimno, o szerszej strukturze niż 2B. To nieodbijające wykończenie sprawdza się dobrze w elementach funkcjonalnych lub ukrytych, gdzie estetyka nie ma pierwszorzędnego znaczenia. Wartości RA zwykle przekraczają 45 mikrocale, przez co jest ono chropowatsze niż większość innych opcji.

- wykończenie #4 Szlakowe: Wykonana przy użyciu ścierniwa o ziarnistości 150-180, powierzchnia ta charakteryzuje się matowym połyskiem i widocznymi kreskami struktury kierunkowej. Wygląd szczotkowanej blachy ze stali nierdzewnej łączy profesjonalny wystrój z praktyczną trwałością. Dzięki zakresowi chropowatości RA wynoszącemu 29-40 mikrocale, wykończenie #4 lepiej niż polerowanie lustrzane chroni przed odciskami palców, zachowując jednocześnie estetyczny wygląd. Typowe zastosowania to urządzenia gospodarstwa domowego, sprzęt restauracyjny, wykończenia architektoniczne oraz okładziny ścian.

- #4 Finish do przemysłu mleczarskiego: Udoskonalona wersja #4 wykonana przy użyciu ścierniwa o ziarnistości 180, osiągająca wartość RA 18-31 mikrocali. To wykończenie spełnia normy higieniczne 3-A wymagane w produkcji mleka i sera.

- wykończenie #8 Lustrzane: Najbardziej wyrafinowana opcja dostępna na rynku – ta polerowana blacha ze stali nierdzewnej odbija światło jak szkło. Ślady ziarnistości są całkowicie wypolerowane, tworząc powierzchnię o bardzo wysokiej refleksyjności, z wartościami RA sięgającymi jedynie 1–10 mikrocale (0,025–0,25 mikrometra). Choć efektowna w panelach dekoracyjnych i tablicach informacyjnych, wykończenie lustrzane łatwo ujawnia odciski palców i zadrapania, wymagając ostrożnego obchodzenia się i regularnej konserwacji.

Dobór wykończenia powierzchni do potrzeb funkcjonalnych

Jak dokonać wyboru spośród tych opcji? Zacznij od określenia, jakie wymagania funkcjonalne stawia Twoje zastosowanie.

Łatwość czyszczenia i higienizacji dobór wykończenia napędu w środowiskach gastronomicznych i farmaceutycznych. Gładkie wykończenia skuteczniej zapobiegają przyczepianiu się bakterii. Badania cytowane przez Departament Rolnictwa Stanów Zjednoczonych wykazały, że spośród jedenaściu różnych rodzajów wykończeń poddanych testom, powierzchnie elektropolerowane wykazywały największą odporność na przyczepianie się bakterii. W przypadku powierzchni stykających się z żywnością, wykończenia typu #4 Dairy lub elektropolerowane zapewniają najłatwiejszą dezynfekcję, podczas gdy standardowe wykończenie przemysłowe 2B wystarcza dla urządzeń przemysłowych bez kontaktu z żywnością.

Odporność na korozję poprawia się dzięki gładkim powierzchniom. Piki i doliny na chropowatych powierzchniach tworzą większą powierzchnię, na której czynniki korozyjne mogą atakować, oraz więcej szczelin, w których mogą gromadzić się zanieczyszczenia. Jeśli zastanawiasz się, jak wypolerować stal nierdzewną w celu maksymalnej ochrony przed korozją, elektropolerowanie usuwa materiał powierzchniowy w sposób elektrochemiczny, poprawiając stopień chropowatości Ra nawet o 50% według badań Apache Stainless.

Odbicie światła i estetyka często decydują o wyborze wykończenia w zastosowaniach architektonicznych. Wykończenie #8 lustrzane tworzy drastyczny efekt wizualny, ale wymaga ciągłego czyszczenia. Wykończenie #4 matowe oferuje bardziej wyrozumiały wygląd, który ukrywa drobne rysy i odciski palców, zachowując jednocześnie nowoczesny, profesjonalny wygląd. W projektach wymagających spójności estetycznej na dużych instalacjach, wykończenie #4 pozwala określić kierunek ziarna — ważna szczegółowość przy dopasowywaniu wielu paneli.

Widoczność odcisków palców ma znaczenie wszędzie tam, gdzie publiczność dotyka powierzchni ze stali nierdzewnej. wnętrza wind, poręcze i przednie panele urządzeń korzystają z wykończeń matowych, które maskują tłuszcz z palców. polerowanie lustrzane, choć piękne, może frustrować personel konserwacyjny, który musi ciągle ścierać ślady.

Folia ochronna jest dostarczana razem z powierzchniami matowymi i lustrzanymi, aby zapobiec uszkodzeniom podczas obróbki i montażu. wykończenia hutnicze zazwyczaj przybywają bez folii ochronnej, ponieważ ich przemysłowy charakter toleruje drobne niedoskonałości powierzchni.

Po określeniu wykończenia wraz z gatunkiem i grubością, ustaliłeś właściwości surowca dla swojej niestandardowej stali nierdzewnej. Następnym kluczowym aspektem jest wybór odpowiedniej metody cięcia, aby przekształcić ten arkusz w gotowy kształt komponentu.

Metody cięcia blach ze stali nierdzewnej

Wybrałeś idealny gatunek, dobrałeś odpowiednią grubość oraz wybrałeś optymalne wykończenie powierzchni. Nadchodzi teraz pytanie, które może zadecydować o sukcesie lub porażce Twojego gotowego elementu: jak pociąć blachę ze stali nierdzewnej, nie niszcząc przy tym właściwości, które starannie dobrałeś?

Stal nierdzewna stwarza unikalne wyzwania podczas cięcia. Zgodnie z badaniami opublikowanymi przez AZoM , duża twardość i wytrzymałość na rozciąganie materiału powodują szybkie zużywanie się narzędzi, a jego niska przewodność cieplna prowadzi do koncentracji ciepła w miejscu cięcia. Biorąc pod uwagę skłonność do umacniania odkształceniowego podczas obróbki, łatwo zrozumieć, dlaczego cięcie blach ze stali nierdzewnej wymaga starannego wyboru metody.

Najlepszy sposób cięcia stali nierdzewnej zależy całkowicie od wymagań projektu w zakresie precyzji, jakości krawędzi, grubości materiału i budżetu. Przyjrzyjmy się czterem podstawowym metodom i sprawdźmy, kiedy każda z nich jest najlepsza.

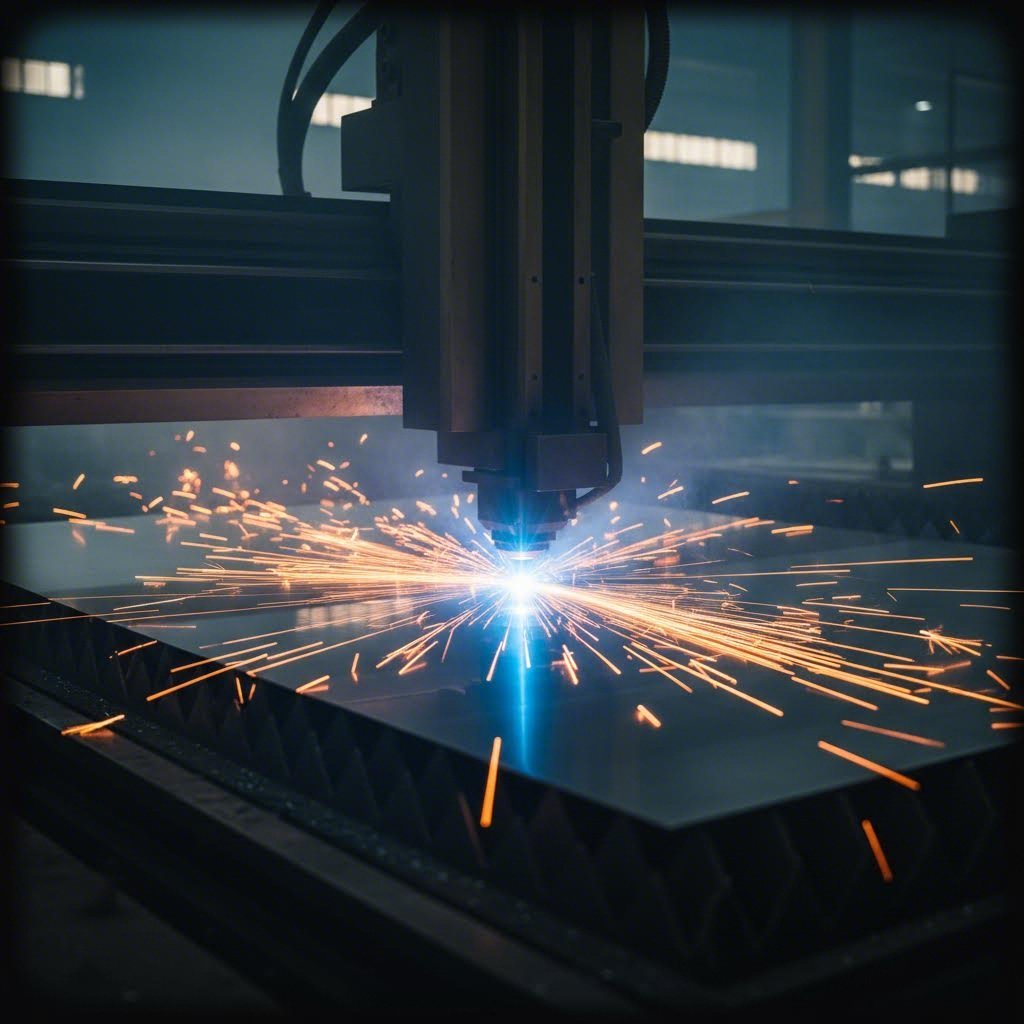

Cięcie laserowe vs. wodotryskacze dla stali nierdzewnej

Kiedy najważniejsza jest precyzja, rozmowa skupia się zazwyczaj na cięciu laserowym i cięciu wodnym. Obie technologie zapewniają ciasne tolerancje i czyste krawędzie, ale osiągają wyniki dzięki zasadniczo różnym procesom.

Cięcie laserowe wykorzystuje skupiony wiązek wysokiej energii do stopienia lub odparowywania materiału wzdłuż ścieżki cięcia. Wspierają gazy takie jak tlen lub azot w wydalaniu stopionego metalu i usprawniają proces. Lasery włókniste stały się dominującą technologią cięcia stali nierdzewnej ze względu na ich wydajność i precyzję. Zgodnie z wytycznymi Xometry, laser jest zazwyczaj bardziej precyzyjny niż strumieniowy wodny dla cieńszych materiałów, z doskonałą powtarzalnością w seriach produkcyjnych.

Kompromis? Cięcie laserowe powoduje strefę wpływu ciepła (HAZ) wzdłuż krawędzi cięcia. Choć współczesne lasery światłowodowe minimalizują ten efekt, to w zastosowaniach wrażliwych na ciepło należy rozważyć metody alternatywne.

Wycinanie wodne zastosowano zupełnie inne podejście. Strumień wody pod wysokim ciśnieniem, mieszany z cząstkami ściernymi, erozyjnie przecina materiał bez generowania ciepła. Ten proces zimnego cięcia zapobiega odkształceniom termicznym i zachowuje naturalne właściwości stali nierdzewnej na całej długości krawędzi cięcia.

Waterjet szczególnie sprawdza się przy cięciu grubszych materiałów. Jak zauważa Xometry, im grubszy materiał, tym bardziej prawdopodobne jest użycie waterjetu, ponieważ może on przecinać praktycznie wszystko. W niestandardowych zastosowaniach ze stali nierdzewnej, gdzie wymagane jest zerowe odkształcenie cieplne lub przewidziane są wtórne operacje wrażliwe na ciepło, waterjet często staje się metodą preferowaną.

Uzyskiwanie czystych cięć bez uszkadzania materiału

Oprócz laserowego i waterjetowego istnieją dwie dodatkowe metody spełniające konkretne potrzeby cięcia stali nierdzewnej.

Cięcie plazmowe tworzy strumień zjonizowanego gazu o ekstremalnie wysokiej temperaturze, który topi i wyrzuca materiał. Nowoczesne systemy wykorzystują wtrysk wody, aby zmniejszyć hałas i poprawić jakość cięcia. Chociaż plazma skutecznie radzi sobie z grubymi stalami nierdzewnymi, eksperci produkcyjni Xometry sugerują rezygnację z niej w przypadku precyzyjnych prac: „Między laserem światłowodowym a strumieniem wodnym istnieje po prostu znacznie większa powtarzalność i dokładność niż przy cięciu plazmą”. Krawędzie po cięciu plazmą zazwyczaj wymagają dodatkowej obróbki końcowej i najlepiej sprawdzają się w zastosowaniach blacharskich, gdzie następuje spawanie.

Mechaniczne cięcie shearing wykorzystuje ostrza pod wysokim ciśnieniem do mechanicznego łamania materiału. Piły taśmowe nadają się do cięć prostych lub krzywoliniowych, natomiast nożyce tną cienkie blachy szybko i opłacalnie. Te metody pozostają opłacalne dla prostszych geometrii i grubszych przekrojów, gdzie cięcie termiczne nie jest praktyczne. Jednak tworzenie wiórów wymaga szczególnej uwagi — nieprawidłowa geometria zębów może prowadzić do umocnienia materiału lub zakleszczenia piły.

Jak ciąć stal nierdzewną, gdy tolerancje są bardzo wąskie? W niektórych przypadkach same procesy cięcia blach nie zapewnią wymaganej precyzji. Jak wyjaśnia Xometry, tolerancje wykraczające poza normę dla cięcia blach "mogą wymagać obróbki (np. frezowania 2,5-osiowego)" jako operacji wtórnej.

| Metoda cięcia | Precyzja | Jakość krawędzi | Zakres grubości | Strefa wpływu ciepła | Koszt względny |

|---|---|---|---|---|---|

| Laser Włókienkowy | Doskonała (±0,005") | Czyste, minimalne zadziory | Do ~1" typowo | Minimalna, ale występuje | Umiarkowany |

| Wodny strumień | Bardzo dobra (±0,005–0,010") | Gładka, bez efektów termicznych | Możliwe powyżej 6" | Brak (cięcie zimne) | Wyższy |

| Węgiel | Umiarkowana (±0,020") | Rougher, wymaga czyszczenia | Do 2"+ typowo | Znaczące | Niżej |

| Mechaniczne cięcie shearing | Dobry do cięcia prostych linii | Czyste cięcie cienkich materiałów | Ograniczony pojemnością ostrza | Brak | Najniższy |

Podając cięcie stali nierdzewnej dla swojego projektu, jasno komunikuj kluczowe wymiary. Jeśli niektóre elementy wymagają węższych tolerancji niż standardowe procesy produkcyjne pozwalają, wcześniejsze wskazanie tych wymagań umożliwia wykonawcy zastosowanie odpowiednich metod lub technik korekty nachylenia przy głębszych cięciach.

Stan krawędzi ma znaczenie nie tylko pod względem estetycznym. Dla elementów, które będą spawane, chropowata krawędź po cięciu plazmowym może faktycznie poprawić przenikanie spoiny. W przypadku powierzchni kontaktujących się z żywnością lub widocznych elementów architektonicznych, cięcie laserowe lub wodociągowe zapewnia czystość krawędzi, jakiej wymaga Twoje zastosowanie.

Po określeniu metody cięcia, cały proces wytwórczy może przebiegać od pliku projektowego po dostawę gotowego elementu — to właśnie kolejny etap, który teraz przeanalizujemy.

Proces niestandardowej produkcji wyjaśniony

Określiłeś klasę, grubość, wykończenie i metodę cięcia. Co się jednak dzieje dalej po złożeniu zamówienia? Zrozumienie pełnego procesu produkcji blach ze stali nierdzewnej pozwala na realistyczne określenie oczekiwań, uniknięcie opóźnień oraz zapewnienie, że Twoje niestandardowe elementy ze stali nierdzewnej zostaną dostarczone dokładnie zgodnie z specyfikacją.

Droga od pliku projektowego do gotowego komponentu przebiega w kolejnych, przewidywalnych etapach. Każdy etap bazuje na poprzednim, a każdy pominięty szczegół na wstępnym etapie może wpłynąć na końcowy produkt. Przejdźmy krok po kroku przez to, czego można się spodziewać podczas współpracy z firmą zajmującą się obróbką blach dla Twojego projektu.

Od pliku projektowego do gotowego elementu

Każdy udany projekt związany z obróbką blach zaczyna się od starannie opracowanego projektu. Zgodnie z informacjami firmy Cresco Custom Metals , koncepcje muszą zostać przetłumaczone na realizowalne rysunki techniczne i plany przed przystąpieniem do cięcia metalu. Niezależnie od tego, czy przesyłasz rysunki CAD, czy pracujesz na szkicu zrobionym na serwetce, wytwórca potrzebuje jasnej dokumentacji, aby móc rozpocząć pracę.

Oto typowy przepływ pracy od pierwszego kontaktu do dostawy:

- Wniosek o projekt: Zapewniasz pliki CAD, rysunki lub specyfikacje opisujące wymagane kształty i wymiary stali nierdzewnej. Większość producentów akceptuje standardowe formaty, takie jak rysunki DXF, DWG, STEP lub PDF. Jeśli nie masz formalnych rysunków, wiele firm może pomóc stworzyć je od zera na podstawie twoich koncepcji.

- Przegląd DFM (Projekt dla możliwości produkcji): Inżynierowie analizują projekt, czy jest wykonalny. Wykrywają potencjalne problemy, takie jak niewystarczające promienie gięcia, problematyczne umieszczenie otworów w pobliżu krawędzi lub cechy, które mogą powodować wypaczenie podczas produkcji. W tym przeglądzie z góry wykrywa się problemy, zanim staną się kosztowne błędy.

- Potwierdzenie wyboru materiału: Producent potwierdza, że specyfikacje jakości, wymiaru i wykończenia odpowiadają wymaganiom aplikacji i są dostępne w niezbędnych ilościach. Jeśli materiał, który podałeś, nie jest dostępny w czasie lub kosztuje, mogą zaproponować alternatywy.

- Operacje cięcia: Surowe blachy ze stali nierdzewnej są cięte na wymiary określone przez Ciebie za pomocą odpowiedniej metody — laserowej, wodno-ściernej, plazmowej lub mechanicznej. Precyzja na tym etapie zapewnia płynne przejście do wszystkich kolejnych operacji.

- Formowanie i kształtowanie: Wykończone elementy przechodzą do gięcia, toczenia, tłoczenia lub innych operacji formowania. W przypadku wyrobnictwa z blach ze stali nierdzewnej, sprzęt wysokiej klasy oraz precyzyjne techniki pozwalają zachować integralność strukturalną i zapobiegają pękaniu w liniach gięcia.

- Spawanie i montaż: Elementy wymagające połączenia podlegają spawaniu, łączeniu za pomocą elementów łącznych lub innym operacjom montażowym. Stal nierdzewna wymaga szczególnej uwagi, aby zapobiec zanieczyszczeniu i zachować odporność korozyjną w strefach spoin.

- Wykończenie powierzchni: Części otrzymują końcową obróbkę powierzchni — szlifowanie spoin, polerowanie, pasywację lub nanoszenie ochronnych powłok zgodnie z określeniem.

- Kontrola jakości: Gotowe komponenty podlegają weryfikacji wymiarów, kontroli jakości powierzchni oraz wszelkim testom specyficznym dla danego zastosowania przed pakowaniem i wysyłką.

Na co można liczyć podczas niestandardowego wyrobu

Ile to wszystko zajmuje? Typowe zlecenie może trwać od kilku dni do kilku tygodni, w zależności od objętości, złożoności i dostępności materiałów. Proste płaskie elementy ze standardowymi wykończeniami przetwarza się szybciej niż skomplikowane zespoły wymagające wielu operacji kształtowania i specjalistycznego wykończenia.

Na harmonogram projektu wpływa wiele czynników:

- Złożoność projektu: Skomplikowane kształty ze stali nierdzewnej o ciasnych tolerancjach wymagają więcej czasu na przygotowanie i staranne przetwarzanie niż proste geometrie.

- Dostępność materiałów: Popularne gatunki, takie jak 304 w standardowych grubościach, są szybko dostępne. Specjalistyczne stopy lub nietypowe grubości mogą wymagać zamówienia u producenta z dłuższym okresem realizacji.

- Objętość zamówienia: Większe serie produkcyjne korzystają z rozłożenia kosztów przygotowania, ale wymagają więcej całkowitego czasu przetwarzania. Ilości prototypowe są realizowane szybciej, ale mają wyższy koszt jednostkowy.

- Operacje wtórne: Każda dodatkowa operacja — spawanie, montaż elementów, specjalne wykończenie — wydłuża całkowity harmonogram.

Certyfikaty jakości są ważniejsze, niż wielu kupujących sobie uświadamia. Certyfikat ISO 9001:2015 oznacza, że producent utrzymuje udokumentowane systemy zarządzania jakością z konsekwentnymi procedurami oraz praktykami ciągłego doskonalenia. W zastosowaniach motoryzacyjnych certyfikat IATF 16949 obejmuje dodatkowe, specyficzne dla branży wymagania dotyczące bezpieczeństwa produktów, możliwości śledzenia i zapobiegania wadom.

Te certyfikaty to nie tylko plakietki na ścianie. Reprezentują one systematyczne podejście do wykrywania błędów przed wysyłką części oraz gwarantowania powtarzalnej jakości w całych seriach produkcyjnych. Jak zauważa Cresco, w przypadku stali nierdzewnej stosowanej w sprzęcie przeznaczonym do żywności lub urządzeniach medycznych, rygorystyczne procesy wykańczania zmniejszają ryzyko zanieczyszczeń — coś, co można osiągnąć wyłącznie dzięki dyscyplinowanym systemom jakości.

Precyzyjne wykonanie w fazie projektowania gwarantuje mniejszą liczbę usterek podczas produkcji, skraca czas realizacji i redukuje koszty. Inwestycja czasu na starcie w gruntowną analizę DFM i jasne specyfikacje przynosi zyski na każdym etapie procesu wytwarzania. Gdy znany jest przebieg procesu produkcyjnego, możesz przejść do badania, jak różne branże wykorzystują stal nierdzewną na miarę dla swoich konkretnych potrzeb aplikacyjnych.

Przewodnik aplikacyjny dla kluczowych branż

Wyobraź sobie określenie tego samego gatunku stali nierdzewnej zarówno na potrzeby sali operacyjnej szpitala, jak i kuchni restauracji nad plażą. Oba środowiska wymagają odporności na korozję i łatwości czyszczenia, jednak konkretne wymagania nie mogłyby być bardziej różne. Zrozumienie, jak poszczególne branże wykorzystują blachę ze stali nierdzewnej na miarę, pomaga dopasować właściwości materiału do rzeczywistych wymagań eksploatacyjnych.

Właściwości metali znacząco różnią się w zależności od ich składu, a giętkość stali nierdzewnej czyni ją odpowiednią do niezwykle zróżnicowanych zastosowań. Jednak wybór niewłaściwej gatunku lub wykończenia dla danego sektora może prowadzić do przedwczesnego uszkodzenia, problemów z zgodnością lub niepotrzebnych wydatków. Przyjrzyjmy się, czego wymaga każdy główny sektor i które specyfikacje materiałowe zapewniają optymalne wyniki.

Zalecenia dotyczące gatunków i wykończeń dostosowane do branż

Różne sektory stoją przed unikalnymi wyzwaniami środowiskowymi, wymogami regulacyjnymi oraz oczekiwaniami dotyczącymi wydajności. Oto, co należy wiedzieć na temat doboru niestandardowej stali nierdzewnej dla każdej głównej dziedziny zastosowań:

- Gastronomia i kuchnie przemysłowe: Ten sektor wymaga materiałów zgodnych z przepisami FDA, które wytrzymują ciągłe czyszczenie i oddziaływanie kwasów pokarmowych. Zgodnie z Przewodnikiem branżowym WebstaurantStore , stal nierdzewna 304 jest najbardziej popularnym typem stosowanym w kuchniach komercyjnych ze względu na swój błyszczący wygląd oraz doskonałą odporność na korozję i rdzę. W przypadku urządzeń mających kontakt z pokarmami zawierającymi sól lub narażonych na działanie agresywnych środków chemicznych, stal nierdzewna 316 oferuje lepszą ochronę dzięki zawartości molibdenu. Równie ważny jest wybór wykończenia — faktura #4 drasowana lub wykończenie #4 Dairy ułatwia dezynfekcję i spełnia standardy higieniczne 3-A. Gładka, nieprzepuszczalna powierzchnia zapobiega rozwojowi bakterii, co czyni płyty ze stali nierdzewnej wzorcem jakości dla powierzchni roboczych, narzędzi i sprzętu przeznaczonego do przygotowywania żywności.

- Zastosowania architektoniczne i dekoracyjne: Spójność estetyczna decyduje o doborze materiałów na elewacje budynków, wnętrza wind oraz panele dekoracyjne. Płyty metalowe ze stali nierdzewnej muszą zachować swój wygląd pomimo oddziaływania warunków atmosferycznych, zmian temperatury oraz ciągłego kontaktu z ludźmi. Stop 316 sprawdza się doskonale w instalacjach zewnętrznym, gdzie deszcz, wilgoć i zanieczyszczenia atmosferyczne tworzą warunki korozję sprzyjające. W zastosowaniach wewnętrznych zwykle wystarcza stop 304, co pozwala obniżyć koszty materiału. Wybór wykończenia zależy od celów wizualnych — wykończenie #8 lustrzane tworzy efektowne, odbijające powierzchnie dla instalacji o dużym wpływie wizualnym, podczas gdy wykończenie #4 matowo-szlane daje bardziej wyrozumiały wygląd, maskujący odciski palców i drobne zadrapania. Należy określić kierunek ziarna przy montażu wielu paneli, aby zapewnić ciągłość wizualną na dużych powierzchniach.

- Obiekty medyczne i farmaceutyczne: Zgodność z wymaganiami sterylizacji określa wymagania materiałowe w warunkach opieki zdrowotnej. Sprzęt musi wytrzymać wielokrotne cykle autoclawowe, agresywne środki dezynfekcyjne i związki farmaceutyczne bez degradacji. Stop 316L staje się preferowanym wyborem dla instrumentów chirurgicznych, sprzętu przetwarzającego i komponentów czystych pomieszczeń. Niska zawartość węgla zapobiega sensytyzacji podczas spawania, utrzymując odporność na korozję przez cały okres eksploatacji sprzętu. Wykończenia elektropolerowane maksymalizują odporność bakteryjną — badania cytowane przez USDA wykazały, że powierzchnie elektropolerowane wykazują największą odporność na przyłączanie bakterii spośród wszystkich testowanych wykończeń. W przypadku płyt ze stali ss stosowanych w przetwarzaniu farmaceutycznym specyfikacje chropowatości powierzchni często wymagają wartości RA poniżej 20 mikrocale.

- Zastosowania morski: Woda słona stanowi jedno z najbardziej agresywnych środowisk korozyjnych, na jakie napotyka stal nierdzewna. Jony chlorkowe bezustannie atakują standardowe gatunki, powodując korozję punktową i szczelinową, która prowadzi do uszkodzeń strukturalnych. Gatunek 316 staje się obowiązkowy dla wyposażenia morskiego, akcesoriów do łodzi oraz elementów architektonicznych nadbrzeżnych. Zawartość molibdenu w zakresie 2–3% zapewnia niezbędną ochronę przed korozją wywołaną przez chlorki. W przypadku zastosowań podwodnych lub w strefie chlaskowej niektórzy projektanci wybierają gatunki dwufazowe lub nawet materiały o wyższej zawartości stopu. Wykończenie powierzchni odgrywa tutaj drugorzędną rolę – odporność na korozję jest ważniejsza niż estetyka, choć gładkie wykończenia rzeczywiście zmniejszają powierzchnię dostępną dla ataku korozyjnego.

- Motoryzacja i przemysł: Równowaga między wydajnością konstrukcyjną, efektywnością kosztową a wymaganiami odporności na korozję w tych sektorach. Metale żelazne, takie jak stal nierdzewna 430, znajdują szerokie zastosowanie w systemach wydechowych pojazdów samochodowych, gdzie odporność na ciepło jest ważniejsza niż ekstremalna ochrona przed korozją. Ta stal ferrytyczna dobrze znosi podwyższone temperatury, kosztując przy tym znacznie mniej niż alternatywy austenityczne. W przypadku elementów konstrukcyjnych, części szas i elementów zawieszenia stal 304 zapewnia wystarczającą odporność na korozję przy umiarkowanym koszcie. Obudowy sprzętu przemysłowego i osłony maszyn zwykle są wykonywane ze stali nierdzewnej o grubości blachy 12–14 kalibrów, zapewniając odporność na uderzenia i sztywność konstrukcyjną. Wymagania dotyczące wykończenia różnią się znacznie — elementy funkcjonalne mogą mieć wykończenie hutnicze 2B, podczas gdy widoczne panele wymagają powierzchni matowych lub polerowanych.

Spełnianie wymagań regulacyjnych w różnych sektorach

Poza właściwościami materiałowymi, zgodność z przepisami wpływa na wybór stali nierdzewnej w wielu branżach. Zakłady przetwórstwa żywnościowego muszą spełniać wymagania FDA dotyczące powierzchni mających kontakt z żywnością. Jak Wyjaśnia Metal Products of Cincinnati , stal nierdzewna przeznaczona do żywności musi wytrzymać działanie kwasów, zasad i chlorków, takich jak sól, bez ryzyka przedwczesnej korozji. Jeżeli zacznie się tworzyć korozja, sprzęt należy natychmiast wycofać z eksploatacji ze względu na nieregularną powierzchnię, która stanowi zagrożenie zanieczyszczeniem.

Stale serii 300 i 400 dominują w zastosowaniach związanych z żywnością z określonych powodów. Seria 300 (w tym 304 i 316) zawiera więcej niklu, co zapewnia lepszą odporność na korozję, ale wiąże się z wyższym kosztem. Seria 400 oferuje właściwości magnetyczne, które są przydatne w pralniach taśmowych wyposażonych w magnesy mające za zadanie wyłapywanie uciekającego naczyń stołowych, zanim trafią one do systemów odpadów.

Wytwarzanie produktów farmaceutycznych i urządzeń medycznych stawia jeszcze surowsze wymagania dotyczące powierzchni. Tabliczki z nazwami sprzętu, zbiorniki procesowe oraz powierzchnie kontaktowe muszą wykazywać właściwości przeciwbakteryjne i odporność na żrące środki czyszczące. Tabliczki z nazwami sprzętu ze stali nierdzewnej stały się preferowanym wyborem w zakładach farmaceutycznych dzięki doskonałej odporności na wgniecenia, zadrapania i plamy, połączonej z wysoką wydajnością w silnie żrących lub kwaśnych środowiskach.

W zastosowaniach przemysłowych związanych z żywnością, gdzie narażenie na korozję jest szczególnie duże, elektropolerowanie poprawia właściwości odporności na kwasy. To jednorazowe zabieg może zapobiec korozji, która mogłaby prowadzić do zanieczyszczenia – wartość inwestycji uzasadniona w przypadku sprzętu, od którego oczekuje się wieloletniej niezawodnej pracy.

Wybór odpowiedniej niestandardowej stali nierdzewnej dla Twojej branży to nie tylko sprawdzanie pozycji na arkuszu specyfikacji. Chodzi o zrozumienie, w jaki sposób właściwości materiału przekładają się na rzeczywistą wydajność w konkretnych warunkach eksploatacji. Gdy wymagania branżowe są już jasno określone, kolejzym krokiem jest znalezienie dostawcy potrafiącego dostarczyć materiał spełniający Twoje dokładne specyfikacje.

Strategie pozyskiwania i selekcji dostawców

Określiłeś idealny gatunek, grubość, wykończenie oraz metodę cięcia dla swojego projektu. Nadchodzi teraz decyzja, która może zadecydować o sukcesie lub porażce całego harmonogramu produkcji: gdzie kupić blachy ze stali nierdzewnej spełniające Twoje dokładne wymagania. Różnica między doskonałym a przeciętnym dostawcą wykracza daleko poza cenę za kilogram — wpływa ona na terminy dostaw, spójność jakościową, a ostatecznie na sukces Twojego projektu.

Znalezienie wiarygodnych dostawców blach ze stali nierdzewnej wymaga jednoczesnej oceny wielu czynników. Dostawca oferujący najniższe ceny nie ma znaczenia, jeśli nie potrafi dotrzymać terminów dostawy lub zapewnić możliwości cięcia na zamówienie, które wymaga Twój projekt. Przyjrzyjmy się, co odróżnia wyjątkowych partnerów z zakresu obróbki metali od reszty.

Ocena dostawców metali na zamówienie

Gdy jesteś gotowy do zakupu blach ze stali nierdzewnej na potrzeby swojego projektu, systematyczna ocena pozwala uniknąć kosztownych błędów. Zgodnie z Przewodnik porównawczy dostawców Fry Steel , wybór odpowiedniego dostawcy metalu to nie tylko decyzja zakupowa — to partnerstwo, które wpływa na jakość produktu, harmonogram produkcji oraz długoterminową rentowność.

Na co należy zwracać uwagę przy porównywaniu potencjalnych partnerów w zakresie niestandardowych produktów ze stali nierdzewnej? Weź pod uwagę następujące kryteria oceny:

- Szybkie prototypowanie i wsparcie DFM: Dostawcy najwyższej klasy, tacy jak Shaoyi (Ningbo) Metal Technology oferują usługi szybkiego prototypowania w ciągu 5 dni, które pozwalają na weryfikację projektów przed przystąpieniem do produkcji seryjnej. Kompleksowe wsparcie DFM (projektowanie pod kątem łatwości produkcji) pozwala wcześnie wykryć potencjalne problemy, oszczędzając czas i pieniądze. Tego typu wczesna współpraca inżynierska odróżnia rzeczywistych partnerów produkcyjnych od zwykłych dystrybutorów materiałów.

- Czas otrzymania wyceny: Jak szybko możesz uzyskać wycenę? Oczekiwanie kilka dni lub tygodni na ofertę powoduje zatory w procesie planowania. Wiodący dostawcy zapewniają odpowiedź w ciągu 24 godzin lub szybciej, a niektórzy oferują natychmiastowe wyceny online dla standardowych konfiguracji. Shaoyi jest przykładem takiego podejścia, charakteryzując się szybką odpowiedzią na zapytania ofertowe, dzięki czemu Twój projekt stale postępuje.

- Możliwości cięcia na zamówienie: Nie każdy dostawca potrafi obsłużyć wymagania dotyczące niestandardowego cięcia stali nierdzewnej. Upewnij się, że potencjalny partner oferuje konkretne metody cięcia wymagane przez Twój projekt — cięcie laserowe, wodą pod wysokim ciśnieniem, plazmą lub nożycami mechanicznymi. Dowiedz się o możliwościach tolerancji oraz maksymalnych rozmiarach blach, jakie są w stanie przetwarzać.

- Dostępne gatunki i wykończenia: Duża dostępna ilość zapasów skraca czas realizacji i gwarantuje dostępność materiału. Jak zauważa Fry Steel, dostawcy posiadający ponad 140 gatunków ze znacznymi stanami magazynowymi zapewniają szybszą dostawę i większą elastyczność, gdy specyfikacje zmieniają się w trakcie projektu.

- Certyfikaty jakości: Poszukaj certyfikatu ISO 9001:2015 jako podstawy systemów zarządzania jakością. W przypadku zastosowań motoryzacyjnych certyfikat IATF 16949 wskazuje, że dostawca spełnia rygorystyczne wymagania branżowe dotyczące bezpieczeństwa produktu, śledzenia i zapobiegania wadom. Shaoyi posiada certyfikat IATF 16949, co świadczy o ich zaangażowaniu w utrzymanie standardów jakości na poziomie motoryzacyjnym.

- Minimalne Wielkości Zamówień: Niektórzy dostawcy koncentrują się wyłącznie na produkcji dużych serii, przez co nie nadają się do realizacji prototypów lub małych partii. Wyjaśnij minimalne ilości zamówienia (MOQ) już na wstępie, aby uniknąć marnowania czasu na poszukiwanie partnerów, którzy nie mogą obsłużyć wielkości Twojego zamówienia.

- Usługi Dodatkowe: Poza dostawą surowców, jakie dodatkowe możliwości oferuje dostawca? Usługi wykonywane wewnętrznie, takie jak formowanie, spawanie, wykańczanie i montaż, upraszczają proces zakupowy. Gdy materiały przechodzą przez mniejszą liczbę rąk, zmniejszasz ryzyko błędów obsługi i ułatwiasz zarządzanie projektem.

Od zapytania ofertowego do ukończenia projektu

Gdy już zidentyfikujesz obiecujących kandydatów na dostawców płyt ze stali nierdzewnej, proces zakupowy przebiega według przewidywalnego schematu. Zrozumienie, czego można się spodziewać, pozwala skutecznie poruszać się od pierwszego zapytania po dostawę.

Faza zapytania ofertowego: Prześlij swoje specyfikacje, w tym pliki CAD, wymagane ilości, docelowe terminy dostawy oraz wszelkie szczególne wymagania. Bądź szczegółowy pod względem tolerancji, wykończenia oraz dokumentacji certyfikacyjnej, która będzie potrzebna. Niejasne zapytania generują nieprecyzyjne oferty — szczegółowe zapytania otrzymują dokładne wyceny.

Wielu kupujących zastanawia się, gdzie kupić blachy ze stali nierdzewnej, gdy ich indywidualne wymagania dotyczące blach ze stali nierdzewnej wykraczają poza standardowe oferty. Odpowiedź często leży po stronie wyspecjalizowanych warsztatów mechanicznych, a nie ogólnych dystrybutorów metali. Firmy skupione na pracy na zamówienie posiadają odpowiednie wyposażenie, wiedzę oraz systemy jakości niezbędne do precyzyjnej produkcji.

Oczekiwane czas realizacji: Standardowe zamówienia na niestandardowe cięcie stali nierdzewnej zazwyczaj są wysyłane w ciągu 1–3 tygodni, w zależności od złożoności i dostępności materiału. Prototypy są realizowane szybciej — usługi szybkiego prototypowania mogą dostarczyć próbki już po 5 dniach roboczych. Serie produkcyjne wymagają dłuższych czasów realizacji w zależności od wielkości partii i potrzebnych operacji wtórnych.

Na konkretny harmonogram wpływa kilka czynników:

| Czynnik | Wpływ na czas realizacji | Strategia łagodzenia skutków |

|---|---|---|

| Dostępność materiałów | Specjalistyczne gatunki mogą wymagać zamówień u producenta, co wydłuża czas o 4–8 tygodni | Sprawdź dostępność zapasów przed ustaleniem specyfikacji |

| Złożoność zamówienia | Wiele operacji kształtowania wydłuża czas przetwarzania | Uprość projekt tam, gdzie to możliwe, podczas przeglądu DFM |

| Ilość | Większe ilości wymagają proporcjonalnie dłuższego czasu produkcji | Podziel duże zamówienia na etapy z zaplanowanymi terminami realizacji |

| Dokumentacja Jakości | Certyfikowane raporty badań i śledzenie dodają kolejne etapy przetwarzania | Określ wymagania dotyczące dokumentacji na wstępie |

| Dodatkowa obróbka wykończeniowa | Polerowanie, pasywacja lub powlekanie wydłuża całkowity czas | Rozważ użycie wykończenia hutniczego, jeśli pozwalają na to walory estetyczne |

Wsparcie projektowe na każdym etapie produkcji: Najlepsi dostawcy zapewniają przejrzystość postępów realizacji zamówienia. Platformy internetowe do zarządzania zamówieniami pozwalają śledzić poszczególne etapy produkcji i status dostawy bez konieczności dzwonienia. Automatyczne powiadomienia o kluczowych etapach — zakończenie cięcia, ukończenie kształtowania, wysyłka — pomagają utrzymać harmonogram.

Szybka obsługa klienta jest niezbędna, gdy pojawiają się pytania. Doświadczeni przedstawiciele handlowi nie tylko przyjmują zamówienia — współpracują z Tobą, aby znaleźć optymalne rozwiązania. Gdy Fry Steel opisuje swoje podejście, podkreśla, że «doświadczony przedstawiciel handlowy nie tylko zamawia materiały, ale współpracuje z Tobą, by pomóc znaleźć idealny produkt».

Weryfikacja przed rozpoczęciem produkcji: W przypadku nowych projektów lub krytycznych zastosowań usługi szybkiego prototypowania zapewniają niezbędną weryfikację. Zgodnie z przewodnikiem Hubs dotyczącym prototypowania, obejrzenie fizycznego elementu przed rozpoczęciem produkcji pozwala uniknąć kosztownych błędów. Nowoczesne platformy prototypowe oferują natychmiastowe wyceny, automatyczne informacje zwrotne dotyczące przydatności do produkcji (DFM) oraz czas realizacji już od 4 do 6 dni roboczych.

Ocenianie prototypu pozwala na zweryfikowanie pasowania, funkcjonalności i wykończenia przed uruchomieniem seryjnej produkcji. Jeśli konieczne będą modyfikacje, ich wprowadzenie na etapie prototypu wiąże się z ułamkiem kosztów ponownego oprzyrządowania produkcyjnego lub kasowania gotowego zapasu.

Wybór odpowiedniego partnera dla potrzeb niestandardowych blach ze stali nierdzewnej stanowi podstawę powodzenia projektów. Oceniając dostawców systematycznie według tych kryteriów, znajdziesz partnerów zdolnych do dostarczania wysokiej jakości materiałów zgodnie z harmonogramem – przekształcających surową stal nierdzewną w precyzyjne komponenty wymagane przez Twoje zastosowania.

Często zadawane pytania dotyczące niestandardowych blach ze stali nierdzewnej

1. Jaka jest różnica między stalą nierdzewną 304 a 316?

Stal marki 304 zawiera 18-20% chromu i 8-10% niklu, co czyni ją idealną do standardowych środowisk, takich jak kuchnie czy obudowy przemysłowe. Stal marki 316 zawiera dodatkowo 2-3% molibdenu, zapewniając lepszą odporność na korozję pittingową i szczelinową w środowiskach bogatych w chlorki, np. w zastosowaniach morskich czy przetwórstwie chemicznym. Mimo że stal 316 jest droższa, oferuje znacznie dłuższą żywotność w trudnych warunkach.

2. Jak wybrać odpowiednią grubość blachy ze stali nierdzewnej?

Wybór grubości zależy od wymagań konstrukcyjnych Twojego zastosowania, potrzeb formowania oraz ograniczeń wagowych. Zastosowania ciężkie, takie jak podstawy maszyn, wymagają grubości 10-12 (2,78-3,57 mm), podczas gdy panele dekoracyjne wykorzystują zazwyczaj grubość 16 (1,59 mm). Pamiętaj, że wyższe numery gauge oznaczają cieńszy materiał. Skonsultowanie się z wykonawcą pomaga dopasować grubość do konkretnej geometrii projektu i wymagań eksploatacyjnych.

3. Jaka jest najlepsza metoda cięcia blach ze stali nierdzewnej?

Optymalna metoda cięcia zależy od wymagań projektu. Cięcie laserowe zapewnia doskonałą dokładność (±0,005 cala) przy minimalnym zadziorze dla cienkich materiałów. Cięcie strumieniem wody nie powoduje strefy wpływu cieplnego, co czyni je idealnym rozwiązaniem w zastosowaniach wrażliwych na ciepło oraz dla grubszych materiałów do 6 cali i więcej. Cięcie plazmowe pozwala skutecznie przetwarzać grube przekroje, ale wymaga doczyszczania krawędzi. Cięcie mechaniczne (nożyce blacharskie) pozostaje rentowną opcją dla prostych cięć na cienkich blachach.

4. Gdzie można kupić blachy ze stali nierdzewnej o niestandardowych wymiarach?

Specjalistyczni producenci wyrobów metalowych, tacy jak Shaoyi (Ningbo) Metal Technology, oferują usługi cięcia na zamówienie z szybką odpowiedzią ofertową oraz wsparciem DFM. W trakcie wyboru dostawcy należy ocenić jego możliwości cięcia, dostępne gatunki i wykończenia powierzchni, certyfikaty jakości (ISO 9001:2015, IATF 16949), minimalne ilości zamówienia oraz usługi szybkiego prototypowania. Czołowi dostawcy zapewniają odpowiedź ofertową w ciągu 12 godzin i prototypowanie w ciągu 5 dni, aby zweryfikować projekty przed rozpoczęciem produkcji.

5. Jakie wykończenie powierzchni wybrać dla stali nierdzewnej przeznaczonej do żywności?

wykończenie typu #4 lub powierzchnie elektropolerowane najlepiej sprawdzają się w zastosowaniach związanych z kontaktami z żywnością. Gładkie te powierzchnie spełniają normy higieniczne 3-A i mają średnią chropowatość powierzchni 18–31 mikrocale, co zapobiega przyłączaniu się bakterii i ułatwia czyszczenie. Standardowe wykończenie hutnicze 2B wystarcza dla przemysłowego sprzętu bez kontaktu z żywnością. Dla maksymalnej odporności na bakterie elektropolerowanie zmniejsza chropowatość powierzchni nawet o 50%.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —