Żeliwo do matryc samochodowych: Nauka o wytrzymałości

STRESZCZENIE

Żeliwo, szczególnie gatunki szare i sferoidalne (węglowe), jest preferowanym materiałem do dużych matryc do tłoczenia w przemyśle motoryzacyjnym. Wynika to z wyjątkowego połączenia wysokiej wytrzymałości na ściskanie, doskonałego tłumienia drgań, znakomitej odporności na zużycie oraz ogólnej opłacalności. Aby osiągnąć trwałość i bezwadny wykańczany powierzchni wymagane przy tłoczeniu nowoczesnych paneli karoseryjnych samochodów, niezbędne są specjalistyczne procesy produkcyjne oraz zaawansowane obróbki powierzchniowe, takie jak azotowanie jonowe.

Dlaczego żeliwo jest materiałem wyboru dla matryc motoryzacyjnych

W wysokociśnieniowym świecie produkcji samochodów narzędzia służące do formowania karoserii muszą wytrzymywać ogromne i powtarzalne siły. Duże wykrojniki tłoczące, które wciskają blachę w złożone kształty takie jak drzwi czy maski, wymagają materiału, który jest jednocześnie niezwykle wytrzymały i wyjątkowo stabilny. Żeliwo od dawna jest standardem branżowym w tym wymagającym zastosowaniu, oferując unikalny zestaw właściwości trudnych do powtórzenia przy użyciu innych metali, w tym wielu gatunków stali. Jego przydatność wynika z podstawowych cech, które bezpośrednio przekładają się na wyższą jakość części i bardziej efektywną linię produkcyjną.

Główną zaletą żeliwa jest jego nadzwyczajna wytrzymałość na ściskanie, pozwalająca mu przenosić duże obciążenia bez odkształcania. Jak szczegółowo opisano w analizach branżowych opracowanych przez takie źródła jak Sinoway Industry , ta właściwość ma kluczowe znaczenie w operacjach tłoczenia, gdzie oczekuje się milionów cykli w całym okresie eksploatacji matrycy. Ponadto żeliwo charakteryzuje się doskonałymi właściwościami tłumienia drgań. Podczas gwałtownego uderzenia prasy tłoczącej pochłania energię i zmniejsza drgania, co jest ważne dla zachowania dokładności wymiarowej oraz uzyskania gładkiej powierzchni końcowego elementu samochodowego. Ta wrodzona stabilność minimalizuje zużycie narzędzi i pomaga zapobiegać wadom na tłoczonych blachach.

Oprócz swoich właściwości mechanicznych, żeliwo oferuje istotne korzyści ekonomiczne i technologiczne. Jego produkcja jest zazwyczaj bardziej opłacalna niż w przypadku kutej stali o porównywalnych rozmiarach, co ma kluczowe znaczenie przy ogromnych matrycach stosowanych w przemyśle motoryzacyjnym. Materiał cechuje się również doskonałą odlewniczością, co oznacza możliwość wlewania go do skomplikowanych form, tworząc matryce bliskie kształtom końcowym, co zmniejsza potrzebę późniejszego obrabiania. To połączenie wydajności i wartości czyni z niego niezastąpiony materiał w sektorze motoryzacyjnym.

- Wysoka wytrzymałość na ściskanie: Wytrzymuje ekstremalne siły tłoczenia bez utraty kształtu, zapewniając spójną jakość elementów.

- Doskonałe tłumienie drgań: Pochłania drgania podczas pracy, co przekłada się na większą stabilność, mniejsze zużycie narzędzi oraz lepszą jakość powierzchni.

- Wybitna odporność na zużycie: Twardość materiału zapewnia długą żywotność, nawet w warunkach ścierania i intensywnego tarcia metalu o metal.

- Opłacalność: Oferuje bardzo konkurencyjny balans wydajności i przystępnej ceny w porównaniu z materiałami takimi jak stal kuta.

- Dobra obrabialność: Może być skrawany wydajnie, aby osiągnąć precyzyjne końcowe wymiary i skomplikowane detale wymagane w nowoczesnych projektach pojazdów.

Główne typy żeliwa stosowane w produkcji matryc

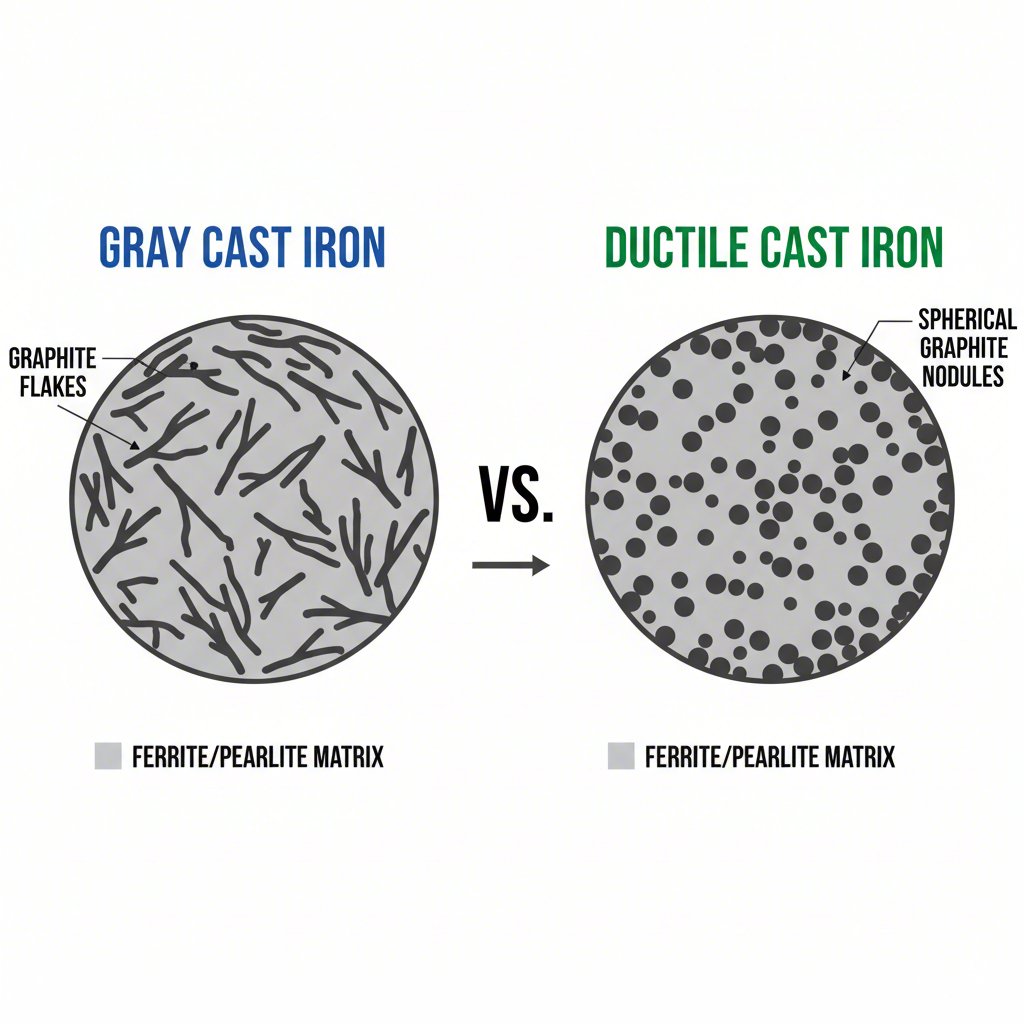

Nie wszystkie żeliwa są jednakowe. Właściwości stopu żeliwa zależą od jego mikrostruktury, a w szczególności od formy, w jakiej występuje wolny węgiel (grafit) w matrycy żelaznej. W przypadku dużych matryc samochodowych dominują dwa główne typy: żeliwo szare i żeliwo sferoidalne (nazywane również żeliwem z grafitem kulistym). Wybór między nimi zależy od konkretnego zastosowania, rodzaju obciążeń oraz pożądanego balansu między wydajnością a kosztem.

Żeliwo szare jest najbardziej tradycyjnym i powszechnie stosowanym typem. Jego nazwa pochodzi od szarego koloru powierzchni złamania, który wynika z obecności płatków grafitu. Zgodnie z szczegółowym porównaniem opracowanym przez MAT Foundry Group , te płatki nadają żeliwu szaremu doskonałą obrabialność i niezrównaną zdolność tłumienia drgań. Jednak te same ostrych krawędzi płatki działają jako wewnętrzne punkty skupienia naprężeń, przez co żeliwo szare staje się kruche i charakteryzuje się stosunkowo niską wytrzymałością na rozciąganie oraz odpornością na udary. Nadaje się ono najlepiej do elementów matryc pracujących pod dużym obciążeniem ściskającym, ale niepodlegających znaczącym naprężeniom rozciągającym ani gwałtownym uderzeniom, takim jak główna część lub podstawa zestawu matrycy.

Żeliwo sferoidalne, bardziej nowoczesna odmiana, przekształca grafit w drobne, kuliste węzły poprzez dodanie modyfikatorów takich jak magnez. Ten pozornie niewielki zabieg ma ogromny wpływ na właściwości mechaniczne materiału. Zaokrąglony kształt węzłów eliminuje punkty koncentracji naprężeń występujące w żeliwie szarym, czyniąc materiał znacznie silniejszym, odporniejszym i – zgodnie z nazwą – bardziej plastycznym. Może ulegać znacznemu wydłużeniu i odkształceniom przed pęknięciem, co nadaje mu wyższą wytrzymałość na rozciąganie oraz lepszą odporność na udary. Dzięki temu żeliwo sferoidalne jest idealnym wyborem do krytycznych elementów matryc narażonych na większe obciążenia, takich jak tłoki, dociski czy wkładki wykonujące główne operacje kształtowania i cięcia.

Żeliwo szare a żeliwo sferoidalne: porównanie techniczne

| Nieruchomości | Żelazo szare litnicze | Żeliwo sferoidalne (węglowe) |

|---|---|---|

| Struktura grafitu | Płatki | Kule (węzły) |

| Wytrzymałość na rozciąganie | Niska (np. do 276 N/mm²) | Wysoka (np. do 827 N/mm²) |

| Plastyczność i wydłużenie | Bardzo niska (krucha) | Wysoka (może się odkształcać bez pęknięcia) |

| Odporność na uderzenia | Biedny | Doskonały |

| Tłumienie drgań | Doskonały | Dobre |

| Wspólne zastosowania | Formy do butów, podstawy maszyn, bloki silników | Wkłady formowe, przekładnie, rurociągi wysokociśnieniowe |

Proces wytwarzania i obróbki powierzchniowej

Wytworzenie dużej formy samochodowej z żeliwa jest procesem wieloetapowym, wymagającym znacznej wiedzy z zakresu metalurgii, odlewnictwa, obróbki skrawaniem oraz inżynierii powierzchni. Droga od surowca do gotowego narzędzia gotowego do pracy na prasie obejmuje kilka kluczowych etapów, z których każdy wpływa na ostateczną wydajność i trwałość formy. Początkowym etapem jest odlewanie, podczas którego stopione żeliwo jest wlewane do formy piaskowej wykonanej na podstawie modelu formy. Ten proces, często odlewanie piaskowe dla dużych elementów, jak opisują specjaliści od odlewnictwa w Metco , tworzy szlifowaną, nadmiarową postać formy.

Gdy odlew ostygnie i zestali się, przechodzi do etapu obróbki skrawaniem. Jak zauważają eksperci od narzędzi w Sandvik Coromant , wymaga to zaawansowanych umiejętności obróbki metali, aby obrobić surowy odlew do uzyskania dokładnych końcowych wymiarów. Do tworzenia złożonych, zakrzywionych powierzchni, które będą stanowiły panele karoserii pojazdu, wykorzystuje się wieloosiowe maszyny frezarki CNC. Jest to proces czasochłonny i wymagający dużej precyzji, ponieważ końcowa powierzchnia musi być idealnie gładka i dokładna do ułamków milimetra. Znalezienie partnera produkcyjnego z udowodnioną wiedzą techniczną jest kluczowe. Na przykład dostawcy tacy jak Shaoyi (Ningbo) Metal Technology Co., Ltd. specjalizują się w niestandardowych matrycach tłoczarskich do przemysłu motoryzacyjnego, wykorzystując zaawansowane symulacje i zarządzanie projektami w celu dostarczania wysokiej jakości narzędzi dla OEM-ów i dostawców pierwszego rzędu.

Ostatni i być może najważniejszy krok zapewniający odpowiednią wydajność to obróbka powierzchni. Nieprzetworzona powierzchnia żeliwa, choć twarda, jest narażona na przywieranie (zaciekanie) i zużycie podczas tłoczenia stali powlekanych lub stalii wysokowytrzymałych. Aby temu zapobiec, powierzchnie robocze matrycy poddaje się procesowi hartowania. Zgodnie z informacjami firmy Advanced Heat Treat Corp. , dominującą metodą jest azotowanie jonowe, obróbka termochemiczna, w której azot dyfuunduje do powierzchni. Tworzy to wyjątkowo twardą, odporną na zużycie i śliską warstwę wierzchnią, która zapobiega tarcie metali o metal, zmniejsza zadziory i pozwala matrycy utrzymać wysokiej jakości wykończenie klasy A przez cały okres produkcji seryjnej.

- Lanie: Roztopione żeliwo szare lub ciągliwe jest wlewane do formy piaskowej, aby uzyskać początkowy kształt bliski końcowemu – tzw. odlew zgrubny.

- Usuwanie naprężeń: Surowy odlew jest poddawany obróbce cieplnej w celu usunięcia naprężeń wewnętrznych powstałych podczas chłodzenia, co gwarantuje stabilność wymiarową.

- Precyzyjna obróbka skrawaniem: Odlew jest frezowany, wiercony i szlifowany przy użyciu maszyn CNC, aby osiągnąć dokładną końcową geometrię i kontury powierzchni.

- Hartowanie powierzchniowe: Ukończona powierzchnia jest poddawana azotowaniu jonowemu lub podobnej obróbce, by stworzyć trwałą, mało tarczą warstwę wierzchnią odporną na zużycie i przylepianie się materiału.

- Ostateczne polerowanie i montaż: Przetworzone powierzchnie są polerowane do lustrzanego wykończenia, a poszczególne elementy zestawu matrycy są montowane i testowane.

Dokonywanie odpowiedniego wyboru materiału pod kątem trwałości

Podsumowując, wybór żeliwa na duże matryce do tłoczenia w przemyśle motoryzacyjnym jest celowym rozwiązaniem inżynierskim, opartym na dogłębnej znajomości nauki o materiałach i ekonomiki produkcji. Wewnętrzna wytrzymałość materiału na ściskanie, zdolność do tłumienia drgań oraz doskonała odporność na zużycie zapewniają solidną podstawę dla narzędzi, które muszą działać niezawodnie w ekstremalnych warunkach. Wybierając między żeliwem szarym ze względu na jego stabilność i korzystny stosunek jakości do ceny, a żeliwem sferoidalnym ze względu na wyższą wytrzymałość i odporność na obciążenia udarowe, inżynierowie mogą zoptymalizować wydajność i żywotność każdego elementu zestawu matryc.

Surowiec to jednak tylko część równania. To zaawansowane procesy precyzyjnego obrabiania i nowoczesne metody obróbki powierzchniowej, takie jak azotowanie jonowe, które odkrywają pełny potencjał żeliwa. Te etapy przekształcają surowy odlew w narzędzie o wysokiej wydajności, zdolne do produkcji milionów bezbłędnych części samochodowych. Ostatecznie, trwająca dominacja żeliwa w tym zastosowaniu jest dowodem na jego niezrównaną kombinację wydajności, łatwości produkcji i wartości.

Często zadawane pytania

1. Jaki materiał jest najbardziej odpowiedni dla dużych tłoczników?

W przypadku dużych tłoczników samochodowych najbardziej odpowiednim i powszechnie stosowanym materiałem jest żeliwo, konkretnie żeliwo szare do podstaw oraz żeliwo sferoidalne (węglikowe) do elementów obciążonych dużym naprężeniem. Dzieje się tak ze względu na doskonałą wytrzymałość na ściskanie, tłumienie drgań, odporność na zużycie oraz korzystny stosunek kosztu do efektywności przy produkcji tak dużych narzędzi.

2. Dlaczego obróbka powierzchniowa jest konieczna dla tłoczników z żeliwa?

Obróbka powierzchniowa, taka jak azotowanie jonowe, jest konieczna do znacznego zwiększenia twardości powierzchni i zmniejszenia tarcia. Zapobiega to typowym problemom, takim jak zaciekanie (adhezja) i zadziory podczas tłoczenia nowoczesnych stali powlekanych lub wysokowytrzymałych. Gwarantuje to utrzymanie doskonałej jakości powierzchni matrycy oraz wydłuża jej żywotność.

3. Czy żeliwo nadal ma znaczenie w nowoczesnej produkcji samochodowej?

Bez wątpienia. Mimo dostępności zaawansowanych gatunków stali i innych stopów, żeliwo pozostaje bardzo istotne w zastosowaniach takich jak duże matryce tłoczarskie czy bloki silników. Jego unikalna kombinacja właściwości mechanicznych, doskonała odlewniczość umożliwiająca tworzenie skomplikowanych kształtów oraz ogólne korzyści ekonomiczne czynią z niego idealny wybór dla wielu komponentów samochodowych produkowanych seryjnie.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —