Matryce jednoetapowe a matryce progresywne: porównanie techniczne

STRESZCZENIE

Matryce jednoetapowe wykonują jedną konkretną operację tłoczenia metalu na każdy suw prasy, co czyni je opłacalnym wyborem dla prostych części, prototypów oraz produkcji małoseryjnej. W przeciwieństwie do nich, matryce progresywne wykorzystują całkowicie zautomatyzowany system, w którym ciągła taśma metalowa jest przekazywana przez wiele stacji, wykonując szereg operacji w jednym suwie prasy. Ta metoda jest niezwykle efektywna i idealna do wytwarzania złożonych części w dużych ilościach z wysoką powtarzalnością.

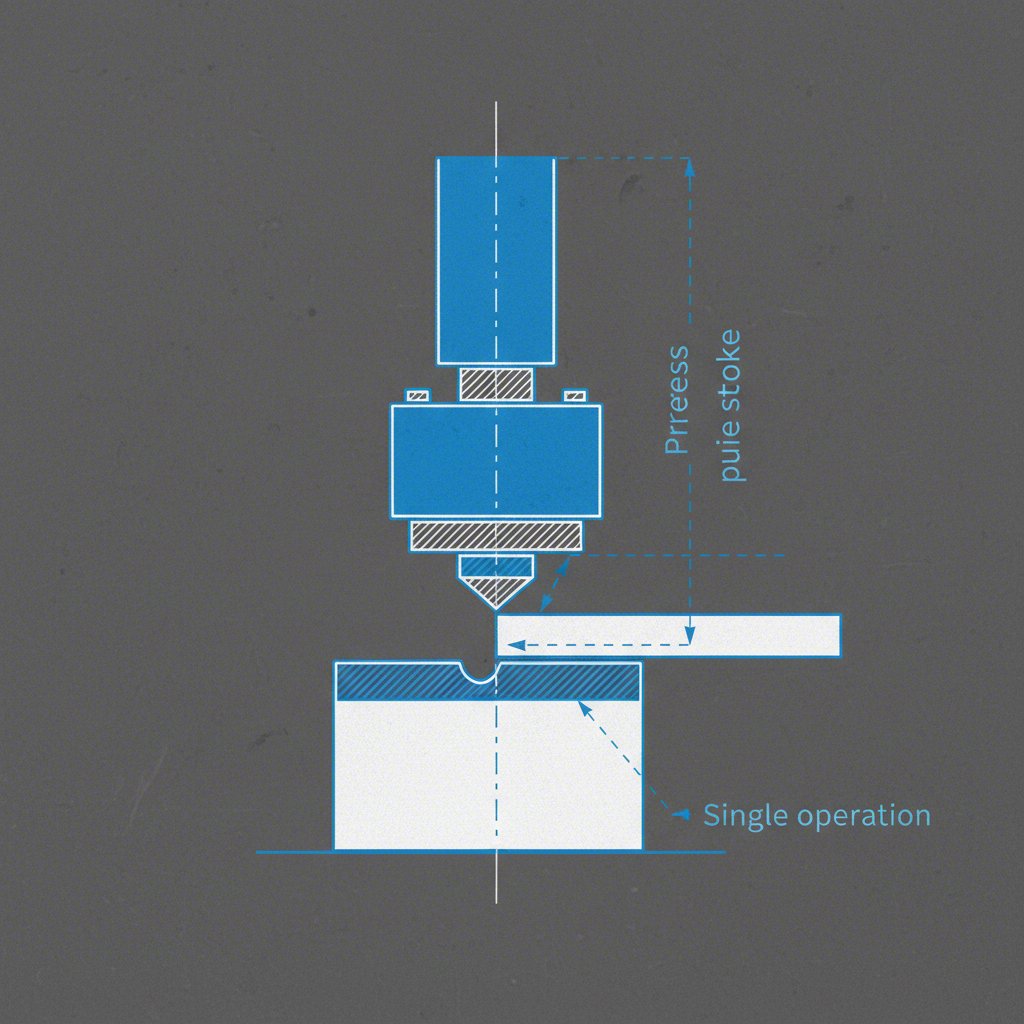

Zrozumienie podstaw: czym jest matryca jednoetapowa?

Matryca jednoetapowa, często nazywana matrycą ręczną lub jednooperacyjną, stanowi podstawowe podejście w procesie tłoczenia metalu. Jej podstawową zasadą jest prostota: matryca jest zaprojektowana tak, aby wykonywać jedną konkretną operację przy każdym uderzeniu prasy. Może to być proste zadanie, takie jak przebicie otworu, wykonanie pojedynczego gięcia lub wycięcie przedmiotu z większego arkusza metalu. Proces ten zwykle polega na ręcznym podawaniu materiału lub elementu do prasy przez operatora dla każdej operacji, choć możliwe jest również półautomatyczne załadowanie.

Projektowanie narzędzi jednoetapowych jest proste, co przekłada się na znaczące zalety w określonych scenariuszach produkcyjnych. Ponieważ narzędzie musi wykonać tylko jedno zadanie, jego projektowanie, wykonanie i przygotowanie są stosunkowo szybkie i tanie. Sprawia to, że stanowi doskonały wybór dla projektów, w których kluczowe znaczenie ma szybkość wprowadzenia produktu na rynek, na przykład podczas tworzenia prototypów lub przeprowadzania próbnych serii mających na celu przetestowanie nowego projektu. Elastyczność szybkiej zmiany narzędzi do różnych operacji umożliwia również wprowadzanie kolejnych wersji projektu przy minimalnym czasie przestoju i niskich kosztach.

Jednak prostota matryc jednoetapowych wiąże się również z ograniczeniami, przede wszystkim związanymi z szybkością produkcji i intensywnością pracy. Ponieważ każda operacja wymaga osobnego cyklu prasy i często ręcznego manipulowania elementem, ogólna wydajność jest znacznie niższa niż w przypadku rozwiązań zautomatyzowanych. Dla skomplikowanych części wymagających wielu etapów — takich jak seria gięć, otworów i cięć — proces staje się sekwencją oddzielnych operacji, co zwiększa zarówno czas, jak i ryzyko popełnienia błędu. Sprawia to, że są one mniej odpowiednie do produkcji seryjnej, gdzie kluczowe znaczenie mają efektywność i koszt jednostkowy.

Główne cechy matryc jednoetapowych obejmują:

- Zalety: Niski początkowy koszt narzędzi, krótki czas przygotowania narzędzi, prostą i łatwą w ustawieniu konstrukcję oraz dużą elastyczność pod względem zmian projektowych.

- Wady: Wolniejsze tempo produkcji, wyższe koszty siły roboczej związane z ręcznym manipulowaniem elementami oraz niska efektywność dla skomplikowanych części wymagających wielu operacji.

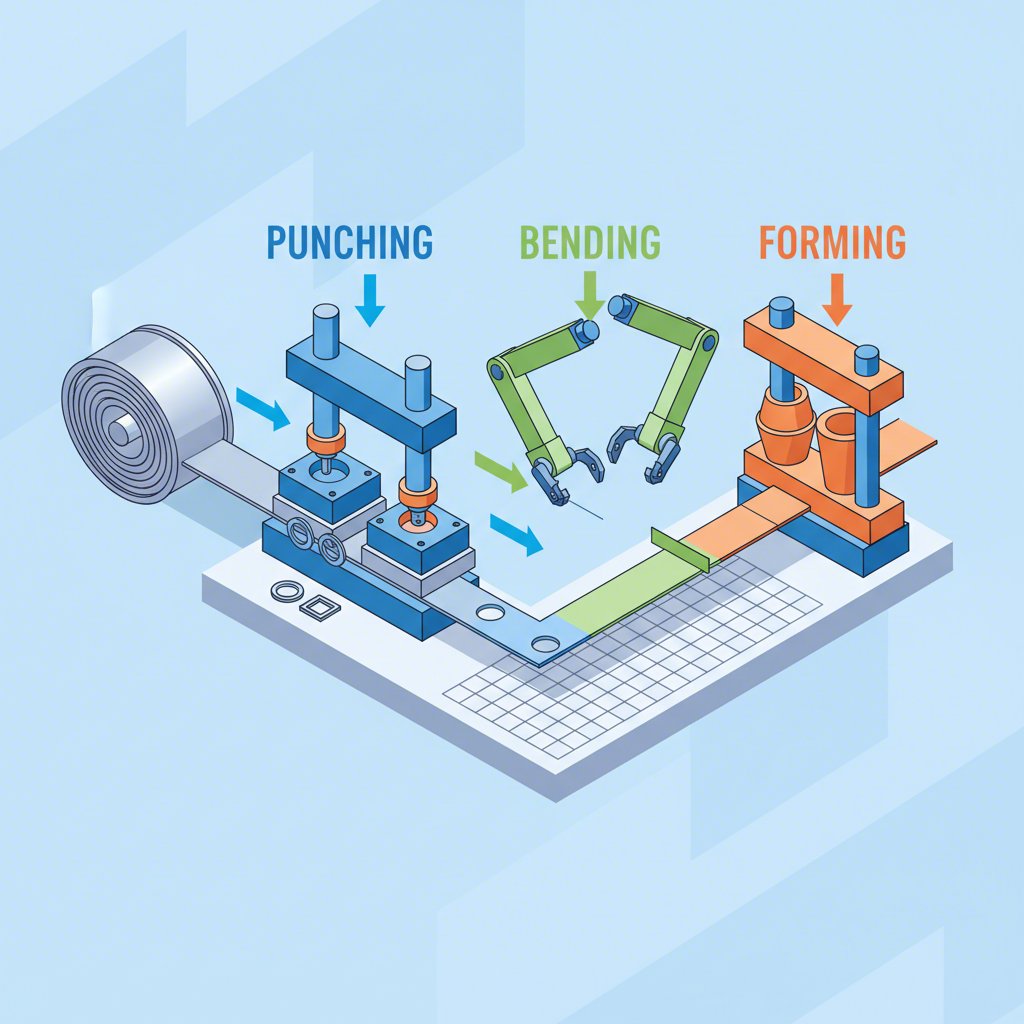

Potężna maszyna do produkcji seryjnej: czym jest matryca postępowo-krokowa?

Wykrawanie progresywne to wysoce efektywna, zautomatyzowana metoda produkcji zaprojektowana do masowej produkcji. W przeciwieństwie do wersji jednoetapowej, tłocznia progresywna wykonuje wiele operacji jednocześnie w kilku stacjach zintegrowanych w jednym narzędziu. Proces rozpoczyna się od ciągłej zwojnicy blachy metalowej, która jest automatycznie podawana do prasy. W miarę jak ta wstęga metalowa 'przechodzi' przez matrycę, każda stacja wykonuje odrębną operację — taką jak cięcie, przebijanie, gięcie czy cembrowanie — w ściśle określonej kolejności.

Genialność tego procesu polega na jego automatyzacji i precyzji. Wstęga metalowa pozostaje połączona przez cały cykl, utrzymywana w miejscu przez otwory prowadzące, które zapewniają idealne wyrównanie podczas przemieszczania się z jednej stacji do kolejnej. Kiedy wstęga dociera do ostatniej stacji, gotowy element jest z niej wycinany. Ten ciągły, nieprzerwany proces pozwala na bardzo wysoką wydajność produkcji, umożliwiając wytwarzanie tysięcy, a nawet milionów identycznych części z wyjątkową spójnością i ciasnymi tolerancjami. Taki poziom powtarzalności jest kluczowy w branżach takich jak motoryzacyjna, elektroniczna czy lotnicza.

Główną wadą tej niezwykłej wydajności jest złożoność i koszt narzędzi. Matryce progresywne są skomplikowane, wymagają doświadczonego projektowania i precyzyjnej inżynierii, co wiąże się z wyższym początkowym nakładem inwestycyjnym oraz dłuższymi czasami realizacji produkcji matryc. Uszkodzenie jednej stacji może wymagać demontażu całego zestawu matryc w celu naprawy, co potencjalnie może spowodować znaczny przestój. Ze względu na te czynniki tłocnictwo progresywne najlepiej sprawdza się przy dużych seriach, gdzie początkowy koszt narzędzi można rozłożyć na dużą liczbę elementów, co w długim okresie prowadzi do bardzo niskiego kosztu jednostkowego.

Kluczowe cechy matryc progresywnych obejmują:

- Zalety: Bardzo wysokie tempo produkcji, obniżone koszty pracy dzięki automatyzacji, wysoką powtarzalność i spójność oraz minimalne odpady materiału.

- Wady: Wysoki początkowy koszt narzędzi, dłuższe czasy realizacji produkcji matryc oraz większa złożoność projektowania i konserwacji.

Porównanie: tłocnienie jednoetapowe vs. progresywne

Wybór między matrycą jednoetapową a progresywną zależy całkowicie od konkretnych wymagań projektu. Choć obie formy kształtują metal, służą różnym celom w procesie produkcji. Bezpośrednie porównanie pod względem kluczowych czynników ujawnia ich wyraźne zalety i optymalne przypadki zastosowania. Podstawowa różnica, jak zauważają eksperci z Chia Chang , polega na tym, że matryce jednoetapowe wykonują jedną operację na jeden suw, podczas gdy matryce progresywne wykorzystują wiele stacji do ciągłej, zautomatyzowanej produkcji. Ta podstawowa różnica determinuje wszystkie inne różnice dotyczące kosztów, szybkości i zastosowań.

Poniższa tabela przedstawia kluczowe różnice między obiema metodami:

| Czynnik | Matryca jednoetapowa | Postępowa forma |

|---|---|---|

| Proces | Wykonuje jedną operację na jeden suw prasy. Zwykle wymaga ręcznego lub półautomatycznego dozowania elementów. | Wykonuje wiele kolejnych operacji w jednym suwie prasy, wykorzystując zautomatyzowany system dozowania taśmy. |

| Wolumen produkcji | Idealna dla małoseryjnej produkcji, prototypów i projektów pilotażowych. | Najlepiej nadaje się do produkcji seryjnej o dużej objętości (tysiące do milionów sztuk). |

| Prędkość | Wolniejsza ogólna wydajność ze względu na oddzielne operacje i manipulację częściami. | Bardzo wysoka wydajność produkcji dzięki ciągłej, zautomatyzowanej pracy. |

| Złożoność części | Najlepszy dla prostych części z jednym lub dwoma elementami. Części złożone wymagają wielu ustawień. | Doskonały dla części złożonych wymagających wielu gięć, cięć i kształtowań w jednym cyklu. |

| Koszt narzędzi i czas realizacji | Niski początkowy koszt i krótki czas realizacji (zazwyczaj 3-4 tygodnie). | Wysokie początkowe inwestycje i dłuższy czas realizacji (zazwyczaj 4-6 tygodni lub więcej). |

| Koszty pracy | Wyższe koszty robocizny przypadające na jedną sztukę ze względu na ręczne manipulowanie i wiele ustawień. | Bardzo niskie koszty robocizny dzięki bezobsługowej, zautomatyzowanej pracy maszyny. |

| Odpady materialne | Może być wyższy, jeśli wymagane są wielokrotne ustawienia dla skomplikowanego elementu. | Zazwyczaj niższy dzięki zoptymalizowanemu układowi taśmy, choć wymagana jest taśma nośna. |

| Idealne zastosowania | Prototypy, małe serie, proste wsporniki oraz elementy z pojedynczym gięciem. | Elementy samochodowe, złącza elektryczne, części urządzeń gospodarstwa domowego i inne wielkoseryjne, skomplikowane detale. |

W istocie decyzja opiera się na klasycznym kompromisie między początkowymi nakładami a długoterminowymi kosztami operacyjnymi. Matryca jednoetapowa oferuje niski próg wejścia na rynek produkcyjny, co czyni ją idealną do testowania projektu lub realizacji małego zamówienia. Natomiast matryca postępująca to inwestycja długoterminowa w efektywność, zaprojektowana do produkcji elementów w skali i tempie, których nie są w stanie osiągnąć narzędzia jednoetapowe, co ostatecznie znacząco obniża koszt pojedynczego elementu w dużych seriach.

Jak wybrać odpowiedni proces tłoczenia dla swojego projektu

Wybór odpowiedniej matrycy tłocznikowej to kluczowa decyzja, która bezpośrednio wpływa na efektywność produkcji, jakość elementów oraz ogólne koszty projektu. Wybór nie sprowadza się wyłącznie do tego, który proces jest „lepszy”, lecz do tego, który najlepiej odpowiada Twoim konkretnym potrzebom. Jak podkreślają eksperci produkcyjni w JV Manufacturing Co. , kluczowymi czynnikami są: wielkość produkcji, złożoność detalu i budżet. Staranne przeanalizowanie tych czynników pozwala podjąć świadomą decyzję, która zoptymalizuje wynik Twojej produkcji.

Wielkość produkcji i czas trwania projektu

Pierwsze i najważniejsze pytanie, które należy zadać: ile części potrzebujesz? W przypadku prototypów, wdrożeń próbnych lub produkcji małoseryjnej (zazwyczaj w zakresie setek lub kilku tysięcy sztuk) matryca jednoetapowa jest niemal zawsze rozwiązaniem najbardziej opłacalnym. Niski koszt narzędzi pozwala szybko odzyskać nakład inwestycyjny. Z kolei przy produkcji wielkoseryjnej sięgającej dziesiątek tysięcy lub milionów sztuk, wysoka prędkość i charakter automatyzacji matrycy progresywnej zapewnia znacznie niższy koszt pojedynczej części, co bez trudu uzasadnia znaczne początkowe inwestycje w narzędzia.

Złożoność i geometria części

Jak skomplikowany jest projekt Twojej części? Matryce jednostopniowe dobrze sprawdzają się w przypadku prostych geometrii — płaskich elementów, komponentów z jednym zgięciem lub części wymagających podstawowego przebijania. Jeśli projekt obejmuje wiele zgięć, skomplikowane cięcia i złożone kształty, lepsze są matryce progresywne. Mogą one wykonać wszystkie te operacje w jednej, ściśle kontrolowanej sekwencji, zapewniając wąskie tolerancje i spójność, których trudno byłoby osiągnąć przy użyciu wielu oddzielnych ustawień jednostopniowych.

Budżet i stopa zwrotu z inwestycji (ROI)

Twój budżet będzie miał duży wpływ na wybór. Jeśli dysponujesz ograniczonym kapitałem początkowym, niski koszt wstępny narzędzi jednoetapowych jest bardzo atrakcyjny. Należy jednak również wziąć pod uwagę całkowity koszt posiadania. W przypadku długoterminowego projektu o dużej liczbie sztuk, wyższe koszty robocizny za element przy tłoczeniu jednoetapowym mogą ostatecznie przewyższyć początkowe oszczędności. Matryca progresywna, choć droższa na początku, oferuje znacznie lepszy długoterminowy zwrot z inwestycji w przypadku trwałej produkcji seryjnej dzięki automatyzacji i szybkości. Dla branż o surowych wymaganiach, takich jak motoryzacja, kluczowe jest współpracowanie ze specjalistą od niestandardowych matryc tłoczarskich. Na przykład, Shaoyi (Ningbo) Metal Technology Co., Ltd. oferta kompleksowych rozwiązań od prototypowania po produkcję seryjną dla producentów OEM, wykorzystująca zaawansowane symulacje do optymalizacji projektowania matryc pod kątem efektywności i jakości.

Rodzaj materiału i grubość

Na koniec rozważ materiał, z którym pracujesz. Chociaż oba procesy mogą przetwarzać różne metale, właściwości materiału mogą wpływać na projekt matrycy. Twardsze materiały, takie jak stal nierdzewna, mogą wymagać bardziej wytrzymałych i odpornych na zużycie matryc, co może zwiększyć koszt i złożoność obu typów narzędzi. Grubsze materiały wymagają również większej siły, co w niektórych zastosowaniach może sprzyjać prostszemu i bardziej wytrzymałemu rozwiązaniu jednoetapowemu lub pociągać za sobą konieczność użycia potężniejszego i droższego systemu matryc progresywnych.

Często zadawane pytania

1. Jaka jest różnica między matrycą jednoetapową a matrycą progresywną?

Matryca jednoetapowa wykonuje tylko jeden proces tłoczenia (np. cięcie lub gięcie) na każdy suw prasy. Natomiast matryca progresywna realizuje wiele procesów tłoczenia na kilku różnych stacjach w ramach jednego narzędzia, podczas gdy paska metalu jest ciągle przesuwana przez narzędzie.

2. Wykorzystanie Jakie są różne rodzaje matryc do pieczętowania?

Oprócz matryc jednoetapowych i progresywnych, do innych powszechnych typów należą matryce złożone, które wykonują wiele operacji cięcia na jednej stacji, oraz matryce transferowe, które przemieszczają poszczególne części z jednej stacji do drugiej w celu wykonywania kolejnych operacji. Każdy typ nadaje się do innych poziomów złożoności części i wielkości produkcji.

3. Jaka jest różnica między narzędziowaniem etapowym a narzędziowaniem progresywnym?

Narzędziowanie etapowe to inna nazwa dla narzędziowania jednoetapowego. Główna różnica dotyczy prędkości i objętości produkcji. Narzędziowanie etapowe jest wolniejsze i lepsze dla małych partii o niskiej wielkości produkcji, podczas gdy narzędziowanie progresywne (lub tłoczenie matrycami progresywnymi) jest bardzo szybkie i zaprojektowane do produkcji na dużą skalę.

4. Ile kosztuje matryca progresywna?

Koszt matrycy progresywnej różni się znacznie w zależności od rozmiaru i złożoności detalu. Koszty narzędzi mogą wahać się od poniżej 10 000 USD dla małych, prostych elementów do ponad 100 000 USD dla dużych, skomplikowanych konstrukcji. Wysoki koszt odzwierciedla złożoność inżynieryjną niezbędną do zapewnienia idealnej synchronizacji wszystkich stanowisk.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —