Szybkie prototypowanie matryc do przemysłu motoryzacyjnego: przegląd strategiczny

STRESZCZENIE

Szybkie prototypowanie matryc motoryzacyjnych to zbiór zaawansowanych technik wytwarzania, które pozwalają na szybkie wykonywanie funkcjonalnych elementów metalowych i narzędzi bezpośrednio na podstawie cyfrowych projektów CAD. Proces ten jest kluczowy dla współczesnego przemysłu motoryzacyjnego, ponieważ znacząco przyspiesza rozwój produktów, umożliwiając inżynierom testowanie i weryfikację części pod kątem kształtu, dopasowania i funkcjonalności w ciągu kilku dni zamiast miesięcy wymaganych przy tradycyjnych metodach. Główne korzyści to znaczne oszczędności kosztów początkowego wyposażenia, skrócenie czasu wprowadzania produktu na rynek oraz możliwość doskonalenia projektów w wielu iteracjach przed rozpoczęciem produkcji seryjnej.

Czym jest szybkie prototypowanie matryc i tłoczenia w przemyśle motoryzacyjnym?

Wytwarzanie prototypów szybkich jest podstawowym procesem współczesnego rozwoju produktów, który szybko wytwarza model w skali lub pełnofunkcyjny element na podstawie wstępnego projektu, zazwyczaj pliku Projektowania wspomaganego komputerowo (CAD). W kontekście przemysłu motoryzacyjnego stanowi on krytyczne połączenie między projektem cyfrowym a testowaniem fizycznym, zanim dojdzie do ponoszenia wysokich kosztów i długich czasów realizacji narzędzi produkcyjnych dla form odlewniczych i tłoczenia metalu. Umożliwia inżynierom i projektantom posiadanie namacalnej wersji komponentu, umożliwiając im ocenę jego konstrukcji, ergonomii i funkcjonalności w warunkach rzeczywistych.

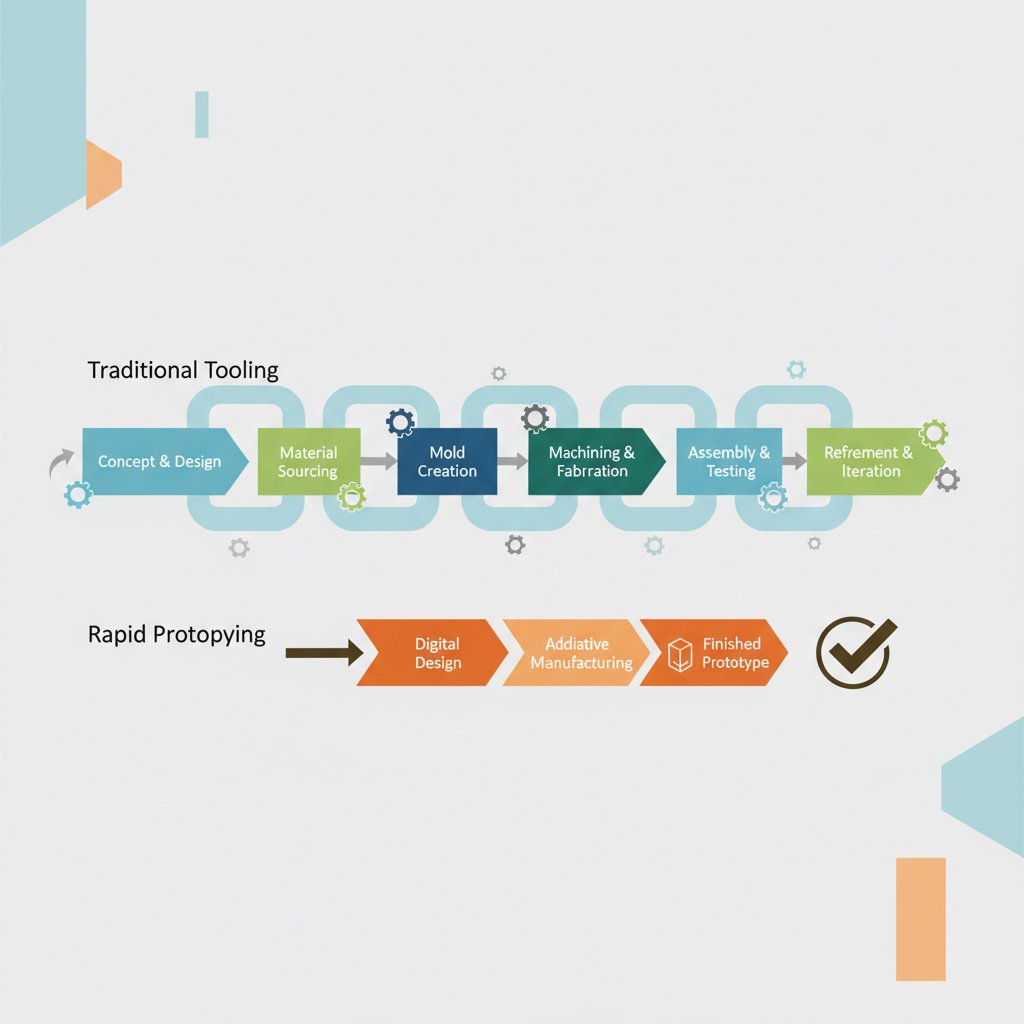

Tradycyjna metoda tworzenia form do produkcji karoserii samochodowych to skrupulatny, czasochłonny i kosztowny proces, który często trwa miesiące. Szybkie prototypowanie radykalnie zmienia ten harmonogram. Jak podkreślają eksperci branżowi, ta metoda pozwala wykonywać modele w ciągu kilku dni, a nawet godzin, przekształcając pomysły w fizyczne elementy z niesamowitą szybkością. To przyspieszenie to nie tylko kwestia tempa, lecz również elastyczności. Daje zespołom inżynierskim możliwość wykrycia wad projektu, przetestowania właściwości materiałów oraz wprowadzenia kluczowych korekt na wczesnym etapie cyklu rozwojowego, co zapobiega kosztownym błędom w fazie produkcji seryjnej.

Główne cechy szybkiego prototypowania elementów samochodowych to:

- Prędkość: Znacząco skraca czas od zaprojektowania do uzyskania fizycznego elementu, umożliwiając szybsze cykle rozwojowe.

- Iteracja: Ułatwia tworzenie wielu wersji projektu w celu testowania i oceny, co prowadzi do bardziej zoptymalizowanego produktu końcowego.

- Opłacalność: Obniża początkowe inwestycje, eliminując potrzebę drogich i trwałych narzędzi produkcyjnych w fazie walidacji.

- Badania materiału: Umożliwia stosowanie różnych materiałów, od tworzyw sztucznych po metale odpowiednie do produkcji seryjnej, takie jak aluminium i stal, zapewniając zgodność końcowego elementu ze standardami wydajności.

Ten proces stosuje się do szerokiego zakresu części samochodowych, od małych, skomplikowanych mikrozakładów i złącz elektrycznych po większe komponenty, takie jak uchwyty i panele karoserii. Dzięki szybkiemu prototypowaniu producenci mogą z pewnością zweryfikować swoje projekty, zapewniając bezbłędne części końcowe wytwarzane przez formy produkcyjne. Dla firm specjalizujących się w złożonych komponentach, takich jak Praca DIE-TECH z mikrozakładkami metalowymi , wcześniejsza walidacja jest kluczowa dla sukcesu.

Kluczowe korzyści: Przyspieszanie innowacji w motoryzacji

Zastosowanie szybkiego prototypowania w przypadku form do karoserii i części metalowych oferuje szereg istotnych zalet, które bezpośrednio wpływają na konkurencyjność firmy oraz jej wyniki finansowe. Te korzyści wykraczają daleko poza same przyspieszenie procesu, wpływając na jakość projektowania, aż po ogólny poziom ryzyka projektowego. Tworząc fizyczne elementy wcześnie i regularnie, producenci samochodów mogą podejmować bardziej świadome decyzje, co prowadzi do lepszych produktów końcowych i efektywniejszej drogi do wejścia na rynek.

Jedną z najważniejszych korzyści jest znaczne przyspieszenie harmonogramu rozwoju produktu. Tradycyjne procesy przygotowania narzędzi mogą trwać kilka miesięcy, stanowiąc poważne wąskie gardło w rozwoju pojazdów. Szybkie prototypowanie skraca ten czas do kilku dni lub tygodni. Taka szybkość pozwala na szybszą weryfikację projektu, umożliwiając zespołom testowanie kształtu, dopasowania i funkcjonalności długo przed podjęciem decyzji o finalnych narzędziach produkcyjnych. Ten szybki cykl sprzężenia zwrotnego oznacza, że nowe pojazdy i komponenty mogą szybciej dotrzeć na rynek, spełniając popyt konsumentów i zapewniając kluczową przewagę konkurencyjną.

Kolejną główną zaletą jest redukcja kosztów. Choć koszt pojedynczej części prototypowej może być wyższy niż u masowo produkowanego komponentu, ogólne oszczędności są znaczne. Prototypowanie pozwala na wczesne wykrycie i poprawienie błędów projektowych za ułamek kosztu modyfikacji stalowych form produkcyjnych. Jak wyjaśniają dostawcy usług tacy jak Wiegel Tool Works , testowanie koncepcji w wczesnych fazach pozwala uniknąć problemów podczas produkcji seryjnej i oszczędza znaczną ilość czasu oraz pieniędzy na dalszym etapie. Ta redukcja ryzyka jest nieoceniona, ponieważ pojedynczy błąd w formie produkcyjnej może prowadzić do wyprodukowania tysięcy wadliwych elementów oraz kosztownej konieczności ponownego przygotowania narzędzi.

Główne korzyści można podsumować następująco:

- Skrócony czas wprowadzenia produktu na rynek: Skracenie cykli rozwojowych z miesięcy do tygodni pozwala firmom szybciej wprowadzać nowe produkty.

- Kosztowne Oszczędności: Unikanie kosztownych modyfikacji narzędzi produkcyjnych poprzez weryfikację projektów za pomocą tanich prototypów.

- Ulepszona weryfikacja projektu: Umożliwia rzeczywiste, praktyczne testowanie kształtu, dopasowania i funkcjonalności części, co prowadzi do bardziej niezawodnego i wyższej jakości końcowego produktu.

- Większa elastyczność projektowania: Inżynierowie mogą eksperymentować z wieloma wersjami projektu i materiałami, aby zoptymalizować wydajność, bez ograniczeń tradycyjnych metod produkcji.

- Lepsza współpraca: Modele fizyczne ułatwiają lepszą komunikację między zespołami ds. projektowania, inżynierii i produkcji, zapewniając spójność działań wszystkim stronom.

Kluczowe techniki prototypowania metalowych części samochodowych

Przemysł motoryzacyjny wykorzystuje kilka różnych technologii szybkiego prototypowania metalowych części, z których każda charakteryzuje się własnymi zaletami i optymalnymi zastosowaniami. Wybór techniki zależy od takich czynników jak złożoność detalu, wymagane właściwości materiału, objętość produkcji oraz budżet. Zrozumienie tych metod jest kluczowe dla inżynierów i projektantów przy doborze najskuteczniejszej ścieżki dla danego projektu.

Obróbka CNC

Obróbka CNC (Computer Numerical Control) to proces produkcyjny typu subtractive, który wykorzystuje sterowane komputerowo maszyny do cięcia i kształtowania bloków metalu na gotowe części. Cechuje się wysoką precyzją oraz możliwością pracy z szerokim zakresem metali stosowanych w produkcji, w tym ze stalem, aluminium i mosiądzu. W zastosowaniach motoryzacyjnych, gdzie wymagane są ścisłe tolerancje i doskonała jakość powierzchni, obróbka CNC jest często metodą preferowaną. Jest idealna do tworzenia funkcjonalnych prototypów elementów silnika, uchwytów i oprzyrządowania, gdzie kluczowa jest dokładność.

Cięcie laserowe i formowanie niestandardowe

W przypadku części o bardziej dwuwymiarowym kształcie, takich jak uchwyty, panele czy uszczelki, cięcie laserowe oferuje szybkie i opłacalne rozwiązanie. Wysokowydajny laser przetina blachę zgodnie z plikiem CAD, umożliwiając bardzo szybkie wytwarzanie czystych krawędzi i prostych elementów. Gdy wymagane są bardziej złożone trójwymiarowe kształty z blachy, stosuje się niestandardowe techniki tłoczenia i gięcia. Procesy te wykorzystują matryce do gięcia, rozciągania lub formowania metalu do jego końcowej postaci. Choć przygotowanie początkowych narzędzi formujących może być bardziej skomplikowane niż proste cięcie laserowe, jest to niezbędne przy prototypowaniu części, które ostatecznie będą produkowane masowo metodą tłoczenia.

Metalowe drukowanie 3D (DMLS)

Sinterowanie laserowe metali (DMLS), forma druku 3D, to proces wytwarzania przyrostowego, w którym części metalowe są budowane warstwa po warstwie z proszku metalu. Laser spieka proszek zgodnie z cyfrowym projektem, umożliwiając tworzenie niezwykle skomplikowanych geometrii wewnętrznych, których nie dałoby się osiągnąć tradycyjnym obróbkom. Ta technologia jest idealna do inicjatyw związanych z lekką konstrukcją oraz tworzenia zintegrowanych, wysoce zoptymalizowanych elementów do zastosowań wymagających wysokiej wydajności, takich jak komponenty silnika czy elementy zawieszenia.

Aby ułatwić wybór odpowiedniego procesu, poniżej porównano kluczowe techniki:

| Technika | Prędkość | Opcje materiałowe | Koszt jednostkowy | Najlepszy do... |

|---|---|---|---|---|

| Obróbka CNC | Umiarkowanie szybki do szybkiego | Szeroki (stal, aluminium, mosiądz, tytan) | Umiarkowany | Części funkcjonalne o wysokiej precyzji i ciasnych tolerancjach. |

| Cięcie laserowe | Bardzo szybko | Blachy (stal, aluminium) | Niski | Proste, płaskie lub dwuwymiarowe wsporniki i panele. |

| Indywidualne tłoczenie/formowanie | Umiarkowany | Blachy metalowe | Niski do umiarkowanego (po wykonaniu form) | Złożone elementy z blachy imitujące produkcję seryjną. |

| Metalowe drukowanie 3D (DMLS) | Umiarkowany | Dobre (tlenek tytanu, aluminium, stal nierdzewna) | Wysoki | Złożone geometrie, lekkie części oraz scalone zespoły. |

Jak wybrać odpowiedniego partnera do szybkiego prototypowania

Wybór odpowiedniego partnera do szybkiego prototypowania jest równie ważny co sam projekt. Jakość prototypu, szybkość dostawy oraz inżynieryjne spostrzeżenia dostarczone przez dostawcę mogą znacząco wpłynąć na sukces projektu. W miarę jak branża motoryzacyjna wymaga precyzji, szybkości i doświadczenia, ocena potencjalnych dostawców pod kątem kilku kluczowych kryteriów jest niezbędna do podjęcia trafnej decyzji.

Po pierwsze, należy wziąć pod uwagę doświadczenie i specjalizację partnera. Dostawca z długą historią w sektorze motoryzacyjnym będzie rozumiał surowe standardy branży dotyczące jakości, materiałów i tolerancji. Na przykład, firma specjalizująca się w mikrostampingu metalu będzie posiadać inne kompetencje niż ta skupiająca się na dużych panelach karoseryjnych. Wiodący dostawcy, tacy jak Shaoyi (Ningbo) Metal Technology Co., Ltd. udowadniają to, oferując kompleksowe rozwiązania – od szybkiego prototypowania po produkcję seryjną dla OEM-ów i dostawców pierwszego rzędu – wsparte certyfikatami takimi jak IATF 16949. Taki poziom specjalizacji gwarantuje, że posiadają odpowiednie wyposażenie i kontrole procesów dostosowane do konkretnych potrzeb klienta.

Kolejnym kluczowym czynnikiem są możliwości techniczne. Partner najwyższego szczebla powinien oferować szeroki zakres technologii prototypowania, w tym obróbkę CNC, cięcie laserowe oraz tłoczenie progresywne. To pozwala mu zalecić najbardziej odpowiednią metodę produkcji, uwzględniając geometrię części, materiał oraz wymagania funkcjonalne. Warto poszukiwać dostawców stosujących zaawansowane oprogramowanie do modelowania 3D oraz symulacje CAE, umożliwiające wykrycie potencjalnych problemów produkcyjnych zanim zostanie przetworzony choćby jeden kawałek metalu. Taka zapobiegawcza metoda oszczędza czas i pieniądze, zapewniając optymalizację projektu pod kątem łatwości produkcji.

Aby ułatwić wybór, weź pod uwagę poniższą listę kontrolną:

- Doświadczenie w branży: Czy mają udokumentowane doświadczenie w branży motoryzacyjnej z odpowiednimi studiami przypadków lub opiniemi klientów?

- Możliwości techniczne: Czy oferują różne metody prototypowania i pracują z wymaganymi przez Ciebie materiałami?

- Certyfikaty jakości: Czy są certyfikowani zgodnie ze standardami branżowymi, takimi jak IATF 16949 lub ISO 9001?

- Wsparcie inżynieryjne: Czy udzielają opinii dotyczących projektowania pod kątem możliwości produkcji (DFM), aby pomóc zoptymalizować Twój element i obniżyć koszty?

- Prędkość i zwrotność: Czy mogą dotrzymać harmonogramu Twojego projektu i szybko wprowadzić poprawki?

- Skalowalność: Czy mogą wesprzeć Twój projekt od pojedynczego prototypu przez niską serię aż po seryjną produkcję?

Dokładnie oceniając te czynniki, możesz zbudować silny związek partnerski z dostawcą, który nie tylko dostarcza wysokiej jakości prototypy, ale także stanowi cenne uzupełnienie Twojego zespołu inżynieryjnego, przyczyniając się do płynniejszego i bardziej udanego wprowadzenia produktu na rynek.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —