Tłoczenie elementów oświetlenia samochodowego: Przewodnik inżynieryjny

STRESZCZENIE

Tłoczenie komponentów oświetleniowych do motoryzacji to proces wysokodokładnej produkcji służący do tworzenia kluczowych metalowych elementów systemów oświetleniowych pojazdów, w tym zacisków elektrycznych, radiatorów, obudów reflektorów i uchwytów montażowych. Ze względu na konieczność dokładnego zarządzania temperaturą oraz stabilnej przewodności elektrycznej w nowoczesnych zestawach LED, producenci korzystają z szybkobieżnych maszyn tłoczących stamping progresywny do wytwarzania milionów bezbłędnych komponentów. Kluczowe aspekty zakupu obejmują wybór materiałów takich jak aluminium do odprowadzania ciepła, miedź do połączeń elektrycznych oraz zapewnienie, że partner posiada certyfikat Certyfikacja IATF 16949 zgodnie ze światowymi standardami jakości w motoryzacji.

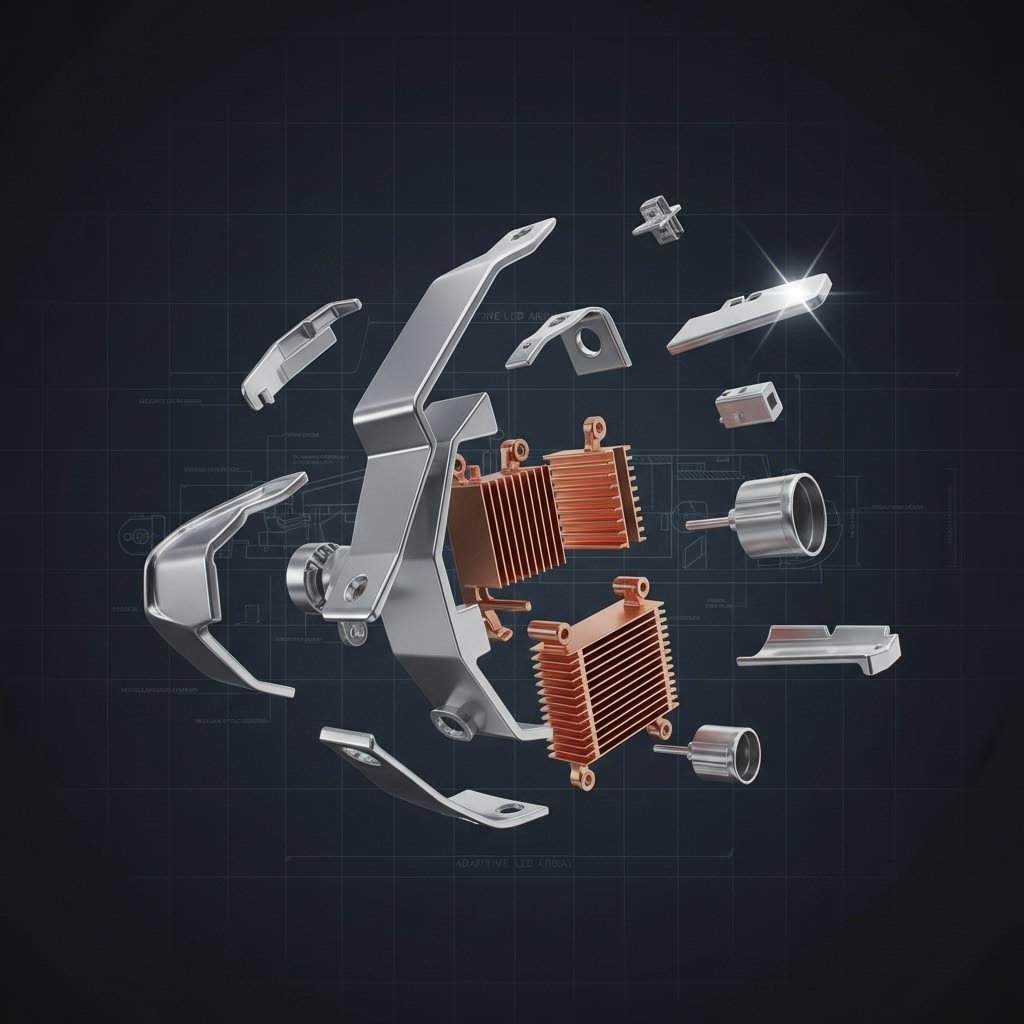

Kluczowe komponenty tłoczone w nowoczesnym oświetleniu samochodowym

Przejście od lamp halogenowych do oświetlenia LED i laserowego zmieniło na stałe złożoność blachowanych komponentów metalowych. Inżynierowie motoryzacyjni nie potrzebują już tylko prostych uchwytów; wymagają skomplikowanych połączeń elektrycznych oraz rozwiązań termicznych, które pasują do coraz bardziej zwartych zestawów reflektorów i tylnych świateł. Precyzyjne tłoczenie pełni trzy główne funkcje w tych systemach: łączność elektryczną, podparcie konstrukcyjne oraz zarządzanie temperaturą.

Połączenia elektryczne

System nerwowy każdego zespołu oświetleniowego opiera się na tłoczonych komponentach elektrycznych. Bussbar'y i szkielety przewodowe są tłoczone ze stopów miedzi o wysokiej przewodności, aby efektywnie rozprowadzać energię przez matryce LED. Terminale a złącza muszą zachować integralność styku pomimo drgań silnika i cykli cieplnych. W przeciwieństwie do standardowych urządzeń elektronicznych użytkowych, te elementy motoryzacyjne często mają skomplikowane geometrie zaprojektowane tak, aby mocno blokować się w obudowach formowanych w procesie wtrysku plastiku, znanym jako formowanie wstawkowe.

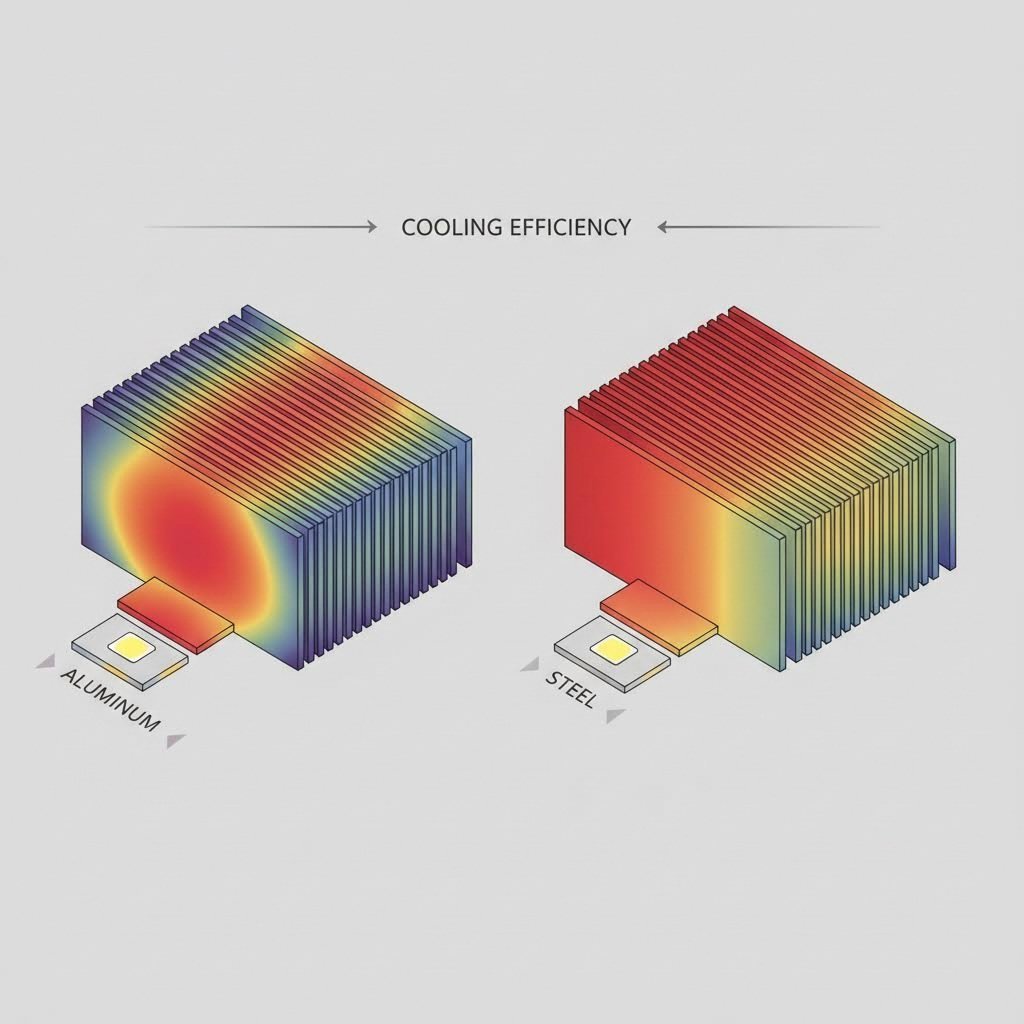

Komponenty zarządzania temperaturą

Długość życia diod LED jest bezpośrednio związana z odprowadzaniem ciepła. Blacharstwo metalowe oferuje opłacalne rozwiązanie przy produkcji radki chłodnicze i rozpraszaczy ciepła. Dzięki tłoczeniu stopów aluminium producenci mogą tworzyć lekkie komponenty o dużej powierzchni, które skutecznie odprowadzają ciepło od wrażliwych diod. Często są one bezpośrednio integrowane z płytką drukowaną (PCB) lub obudową, aby zapewnić szybki transfer cieplny.

Sprzęt optyczny i konstrukcyjny

Chociaż plastiki dominują w przypadku soczewek, blacharstwo metalowe pozostaje lepsze pod względem sztywności konstrukcyjnej i precyzji optycznej w określonych obszarach. Pierścienie reflektorów i osłony żarówek wymagają wysokiej jakości wykończenia powierzchni, aby kształtować drogę światła bez zniekształceń. Tymczasem stal grubej gałęzi nawiasy montażowe i zaciski zaciskowe zapewniają, że cały moduł oświetleniowy pozostaje odpowiednio ustawiony i bezpieczny, nawet gdy pojazd porusza się po trudnym terenie.

Strategia doboru materiałów: przewodność, waga i ciepło

Wybór odpowiedniego materiału to inżynieryjna gra wyrównawcza między wydajnością, wagą a kosztem. W procesie tłoczenia komponentów oświetlenia samochodowego dominują trzy rodziny materiałów, z których każda spełnia odmienną funkcję techniczną.

Stopy miedzi i brązu

W przypadku komponentów elektrycznych, Miedź C110 (elektrolityczna miedź półszlachetna) jest standardem ze względu na wyjątkową przewodność elektryczną (100% IACS). Jednak czysta miedź jest miękka. W przypadku zacisków wymagających właściwości sprężystych zapewniających nacisk styku, inżynierowie często określają mosiądz lub wysokowydajne miedź berylowa stopy. Te materiały oferują niezbędną wytrzymałość na rozciąganie, aby zapobiec zmęczeniu, zachowując jednocześnie wystarczającą przewodność.

Stopy aluminium

Aluminium 5052 i 6061to standardowy wybór w przypadku radiatorów i obudów. Aluminium charakteryzuje się doskonałą przewodnością cieplną — kluczową dla chłodzenia wysokomocnych diod LED — przy ułamku wagi miedzi lub stali. Jest również naturalnie odporny na korozję, choć może być narażony na "przywieranie" (adhezję materiału) podczas procesu tłoczenia, co wymaga zastosowania specjalnych powłok narzędzi i środków smarnych.

Stal nierdzewna i stal walcowana na zimno

W przypadku elementów konstrukcyjnych zewnętrznych lub wewnętrznych komponentów narażonych na wilgoć, stal nierdzewna serii 300 zapewnia doskonałą odporność na korozję bez konieczności stosowania powłok wtórnych. W przypadku wewnętrznych wsporników, gdzie korozja jest mniejszym problemem, ale kluczowa jest wytrzymałość, stalowo walcowane na zimno pozostaje najbardziej opłacalnym rozwiązaniem, często pokrywanym po produkcji powłoką cynkową lub lakierowaniem elektroforetycznym.

Procesy produkcyjne: matryca progresywna vs. tłoczenie głębokie

Wybór metody tłoczenia zależy przede wszystkim od geometrii komponentu oraz objętości produkcji. Projekty oświetlenia motoryzacyjnego zazwyczaj obejmują duże serie (od setek tysięcy do milionów sztuk), co czyni wydajność głównym czynnikiem decydującym.

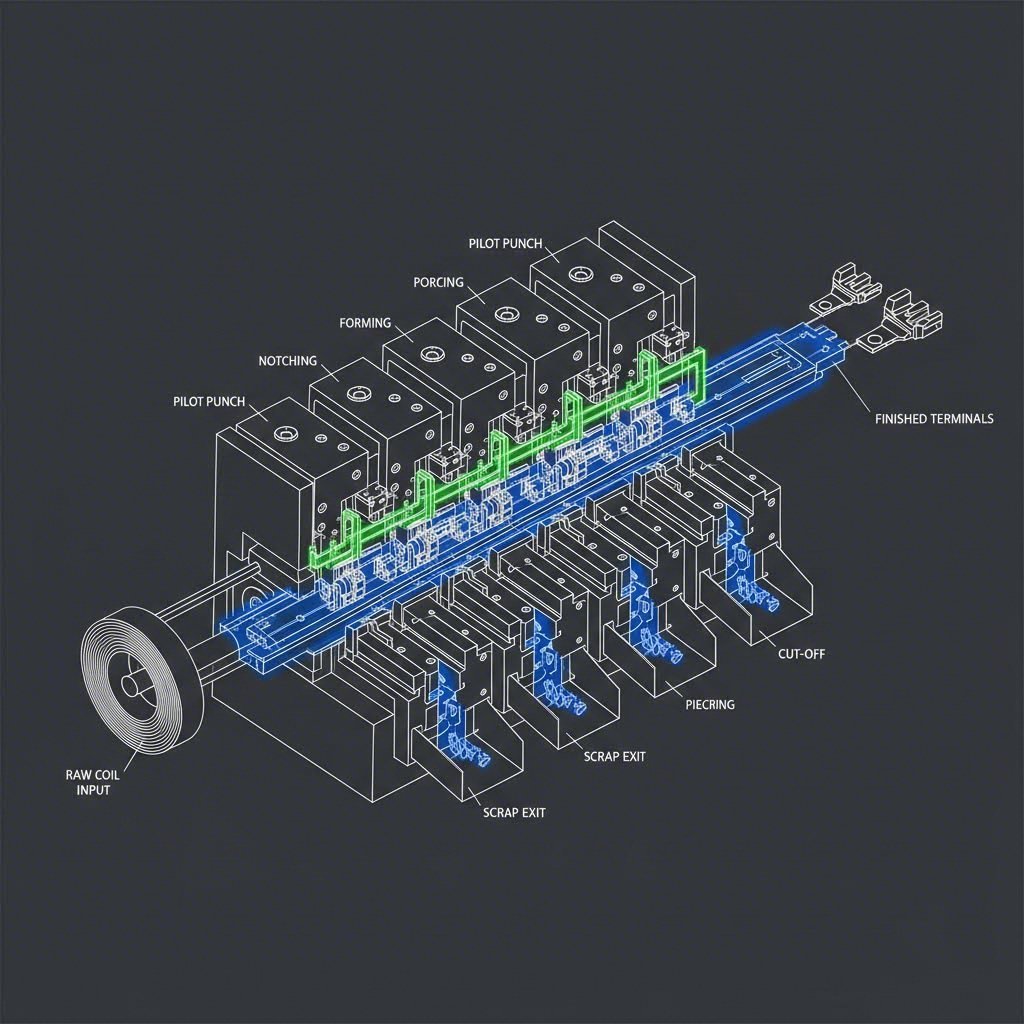

Stamping progresywny

Stamping progresywny jest standardem branżowym w produkcji złożonych części małych i średnich, takich jak końcówki, klipsy i ramki nośne. W tym procesie taśma metalowa jest podawana przez serię stacji znajdujących się w jednej matrycy. Każda stacja wykonuje określoną operację — cięcie, gięcie, przebijanie lub koinowanie — podczas przesuwania taśmy do przodu. Gotowy element jest oddzielany na ostatniej stacji. Ta metoda jest niezwykle szybka, umożliwiająca setki uderzeń na minutę, co zapewnia niską cenę jednostkową przy dużych seriach produkcyjnych.

Tłoczenie głębokie

Dla komponentów o kształcie cylindrycznym lub pudełkowym o znacznej głębokości — takich jak puszek kondensatorów, gniazd żarówek czy określonych obudów reflektorów — tłoczenie głębokie jest wymagane. W ten sposób blacha metalowa rozciąga się w otwór. Jest to wymagające z technicznego punktu widzenia, ponieważ materiał musi płynąć bez rozdarcia się lub zmarszczek. Chociaż jest wolniejsza niż pieczętowanie progresywne, jest to jedyny sposób na stworzenie bezszwowych, pustych metalowych kształtów integralnych do uszczelnionych jednostek oświetleniowych.

Główne wyzwania: precyzja, ciepło i wykończenie powierzchni

Stamping do oświetlenia samochodowego stanowi wyjątkowe wyzwanie, które odróżnia go od ogólnego stampingu przemysłowego. Dostawcy muszą kontrolować zmienne wpływające zarówno na jakość estetyczną, jak i funkcjonalną światła.

Jakość powierzchni optycznej jest najważniejszy dla odblasków i ramek kosmetycznych. Nawet mikroskopijne zadrapania lub ślady odcisku mogą nieprzewidywalnie rozpraszać światło lub tworzyć widoczne wady w wysokiej klasy zespole reflektorów. Producenci używają polerowanych materiałów z węglanu i specjalistycznych systemów obsługi, aby zapewnić, że części pozostają nienaruszone podczas całej produkcji.

Odkształcenia termiczne to kolejne ryzyko. Podczas pracy diody LED generują lokalne nagrzanie. Stemplowane radiatory muszą mieć idealnie płaskie powierzchnie montażowe, aby zapewnić pełne kontaktowanie z płytką LED. Każda krzywizna lub zadziora może tworzyć szczeliny powietrzne, które działają jako izolatory i prowadzą do przedwczesnego uszkodzenia diod LED.

Wybór dostawcy: pozyskiwanie i certyfikacja

Wybór partnera wytłaczającego dla oświetlenia samochodowego to nie tylko kwestia ceny; chodzi o ograniczanie ryzyka i skalowalność. Łańcuch dostaw motoryzacyjnych wymaga rygorystycznego przestrzegania standardów jakości, aby zapobiec wycofywaniu produktów i zagwarantować bezpieczeństwo.

Niepodważalne wymaganie: IATF 16949

Dostawca produkujący komponenty do łańcucha dostaw motoryzacyjnych musi posiadać certyfikat zgodny z IATF 16949 . Ten standard wykracza poza ISO 9001, podkreślając zapobieganie wadom, redukcję zmienności oraz ciągłe doskonalenie. Gwarantuje, że tłocznia dysponuje solidnymi procesami FMEA (Analiza Trybów i Skutków Awarii) oraz PPAP (Proces Zatwierdzania Części Produkcyjnych), zapewniając, że każdy wspornik lub zacisk spełnia dokładne specyfikacje inżynierskie.

Przejście od prototypu do produkcji

Typowym problemem w zaopatrzeniu motoryzacyjnym jest przejście od prototypu do produkcji seryjnej. Inżynierowie często potrzebują małych partii do weryfikacji, zanim zdecydują się na kosztowne formy stalowe. Znalezienie partnera, który potrafi obsłużyć cały ten cykl życia produktu, jest bardzo wartościowe. Na przykład, Shaoyi Metal Technology specjalizuje się w pokonywaniu tej luki, oferując kompleksowe rozwiązania tłoczenia od szybkiego prototypowania 50 sztuk do produkcji seryjnej na poziomie milionów sztuk. Ich możliwości obejmują prasy o nośności do 600 ton oraz rygorystyczne przestrzeganie standardu IATF 16949, co pozwala im dostarczać kluczowe komponenty, takie jak wahacze, równolegle z precyzyjnymi elementami oświetlenia, zapewniając konsekwentną jakość OEM.

Zakupy strategiczne dla oświetlenia

Wydajność systemu oświetlenia pojazdu zależy nie tylko od soczewki, ale również od tłoczonego metalu znajdującego się za nią. Poprzez zrozumienie zależności między właściwościami materiału, procesami tłoczenia i certyfikatami jakości, zespoły zakupowe mogą zapewnić komponenty gwarantujące bezpieczeństwo, trwałość i zgodność z przepisami. Priorytetem powinny być dostawcy, którzy wykazują nie tylko potencjał produkcyjny, ale także kompetencje inżynierskie w rozwiązywaniu problemów termicznych i elektrycznych.

Często zadawane pytania

1. Jaki materiał jest najlepszy na radiator dla samochodowych diod LED?

Stopy aluminium, szczególnie 5052 i 6061, są standardem w przypadku radiatorów LED. Oferują optymalny kompromis między wysoką przewodnością cieplną, niską wagą a korzystną ceną w porównaniu do miedzi. Aluminium skutecznie rozprasza ciepło generowane przez wysokomocne diody LED, zapobiegając przegrzaniu i wydłużając żywotność jednostki oświetleniowej.

2. Dlaczego tłocznictwo progresywne jest preferowane dla zacisków oświetleniowych?

Tłocznictwo progresywne jest preferowane, ponieważ umożliwia szybkie, ciągłe wytwarzanie skomplikowanych geometrycznych kształtów przy małych dopuszczalnych odchyłkach. Ze względu na fakt, że oświetlenie samochodowe wymaga milionów identycznych zacisków i łączników, ta metoda gwararuje spójność oraz niski koszt jednostkowy, co jest kluczowe dla produkcji seryjnej.

3. Czy elementy tłoczone mogą zastąpić elementy odlewane w formach w zespołach oświetleniowych?

Tak, w wielu przypadkach. Części tłoczone z blachy są często lżejsze i tańsze w produkcji niż odpowiedniki odlewane metodą kokilową. Chociaż odlewanie kokilowe pozwala na większą zmienność grubości ścianek, to tłoczenie jest lepsze w zastosowaniach cienkościennych o wysokiej wytrzymałości, takich jak uchwyty, osłony i klipsy, co przyczynia się do ogólnej redukcji masy pojazdu.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —