Przegląd procesu tłoczenia metalu w motoryzacji: Od blachy do komponentu

STRESZCZENIE

Przegląd procesu blacharstwa samochodowego : Ta szybkobieżna technika produkcyjna przekształca płaskie blachy metalowe w precyzyjne elementy pojazdów za pomocą pras hydraulicznych lub mechanicznych oraz specjalnych matryc. Proces opiera się na ekstremalnym ciśnieniu (często przekraczającym 1600 ton), które służy do cięcia, kształtowania i formowania materiałów takich jak stal o wysokiej wytrzymałości czy aluminium na kluczowe komponenty, od uchwytów chassis po panele karoseryjne. Dla inżynierów samochodowych i zespołów zakupów tłoczenie metalu oferuje nieosiągalną skalowalność, efektywność kosztową i powtarzalność, co czyni z niego podstawę współczesnej produkcji masowej.

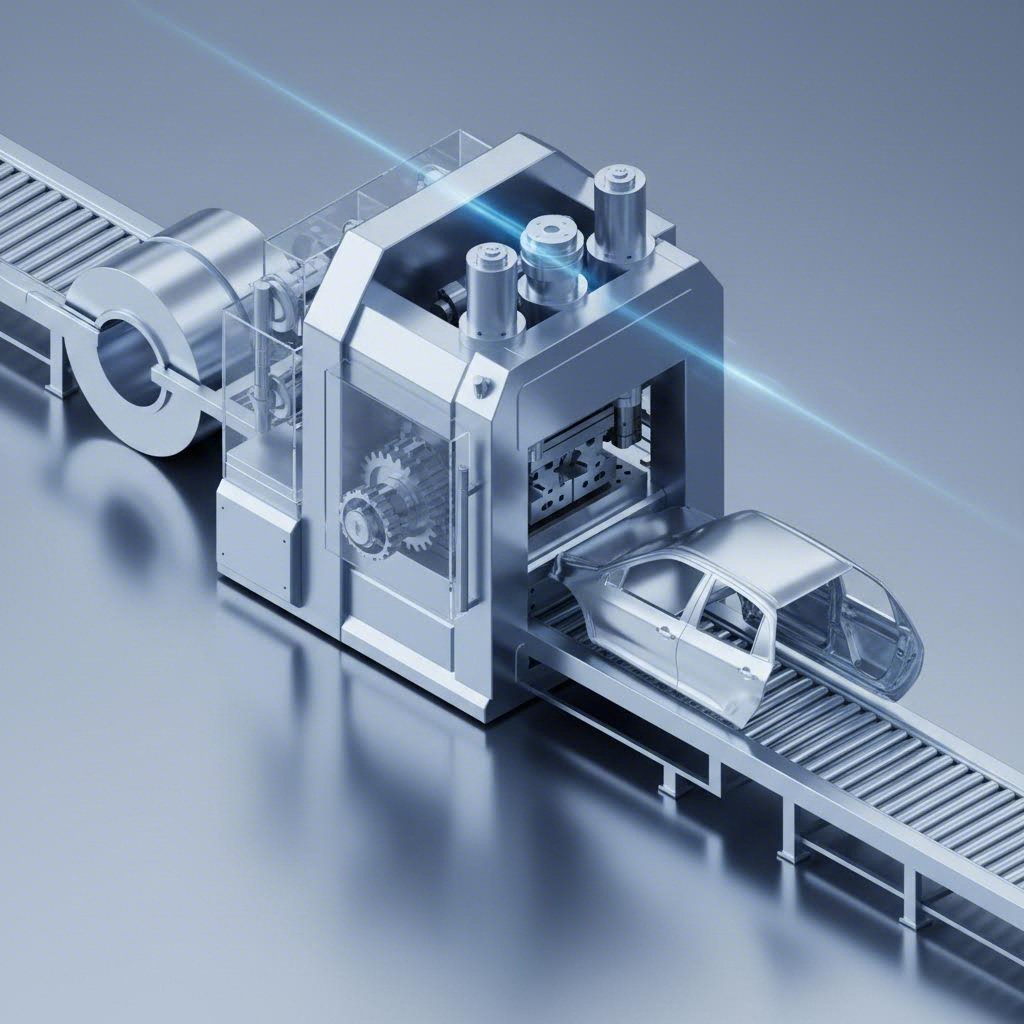

Anatomia procesu: od szpuli do gotowego elementu

Zrozumienie drogi, jaką przechodzi surowa taśma metalowa, by stać się gotową częścią samochodową, wymaga zajrzenia do wnętrza warsztatu prasowego. Proces ten to chronologiczny przepływ pracy, w którym precyzyjna inżynieria spotyka się z ogromną siłą. Według dużych producentów takich jak Toyota , pojedynczy etap tłoczenia może trwać zaledwie trzy sekundy, podczas gdy wywierane jest ciśnienie pionowe odpowiadające masie tysięcy samochodów ułożonych jeden na drugim.

- Projektowanie i tworzenie matryc : Proces rozpoczyna się długo przed dotknięciem metalu przez prasę. Inżynierowie wykorzystują oprogramowanie CAD/CAM do zaprojektowania komponentu oraz odpowiedniej "matrycy" (narzędzia kształtującego metal). Ten etap określa dopuszczalne odchylenia wymiarowe części, często mierzone z dokładnością do 1/1000 milimetra, aby zagwarantować bezproblemowe montaż.

- Zasilanie Materiałem : Ogromne zwoje blachy są rozwijane i wprowadzane do prasy. Ten etap często obejmuje wyprostowanie i wypoziomowanie metalu, aby usunąć wszelkie zakrzywienia pochodzące z zwoju, zapewniając, że "blancza" wejdzie do matrycy idealnie płasko.

- Wycinanie i przebijanie : Gdy metal wchodzi do prasy, pierwszą operacją jest zazwyczaj "wycinanie", podczas którego z paska wycina się zarys części. Jednocześnie operacje przebijania mogą wykonywać otwory potrzebne do łączników lub wyrównania podczas montażu.

- Formowanie i głębokie tłoczenie : To jest miejsce, w którym rodzi się magia. Prasa wtłacza płaską blatkę do wnęki matrycy, plastycznie ją odkształcając i nadając trójwymiarowy kształt. Może to obejmować gięcie, zakładanie lub wykrawanie metalu, aby uzyskać głębokość.

- Wykończenie : Wykrawany element jest wypychany, ale nie jest jeszcze gotowy. Kolejne etapy przetwarzania, takie jak usunięcie zadziorów, pozbytają się ostrych krawędzi, podczas gdy obróbka powierzchni może być zastosowana w celu zwiększenia odporności na korozję.

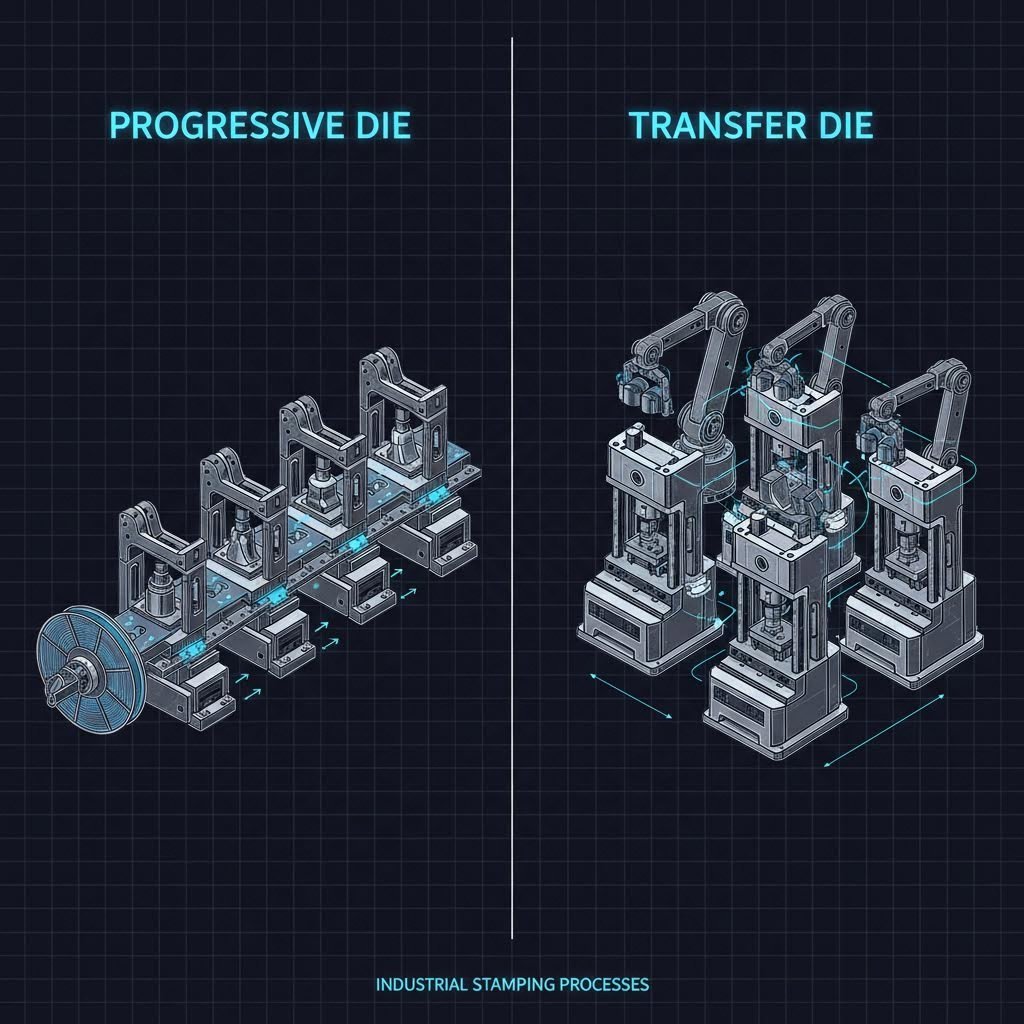

Podstawowe techniki wykrawania: progresywna vs. transferowa vs. głębokie wykrawanie

Nie wszystkie samochodowe części są równe, tak samo jak nie są równe metody wykrawania stosowane do ich produkcji. Wybór odpowiedniej techniki zależy od złożoności, wielkości serii i rozmiaru detalu. Liderzy w tej dziedzinie jak ESI Engineering podkreślają trzy dominujące metody.

Stamping progresywny

Idealne do produkcji dużych serii małych i średnich elementów, tłoczenie progresywne wykorzystuje ciągłą taśmę metalową, która przesuwa się przez szereg stacji w obrębie jednej matrycy. Każda stacja wykonuje inną operację (cięcie, gięcie, przebijanie) w miarę przesuwania taśmy. To najszybsza metoda w branży, zdolna do produkcji setek elementów na minutę przy minimalnych odpadach.

Wyciskanie przenośne

Do większych komponentów, takich jak panele drzwiowe czy ramy silnika, standardem jest tłoczenie transferowe. W przeciwieństwie do tłoczenia progresywnego, gdzie elementy pozostają połączone z taśmą metalową, tutaj przedmiot zostaje wcześnie odcięty w trakcie procesu. Mechaniczne „palce” lub systemy transferowe przenoszą indywidualny element z jednej stacji matrycy do następnej. Umożliwia to realizację bardziej złożonych geometrii i większych rozmiarów, których nie da się obsłużyć przy użyciu ciągłej taśmy.

Tłoczenie głębokie

Gdy głębokość elementu przekracza jego średnicę — na przykład obudowa filtra oleju lub zbiornik paliwa — wymagane jest tłoczenie głębokie. Ta technika wykorzystuje tłok do intensywnego rozciągania metalu w wnęce matrycy. Wymaga ona specjalistycznej kontroli przepływu materiału, aby zapobiec rozerwaniu lub pomarszczeniu podczas ekstremalnego procesu odkształcenia.

| Cechy | Postępowa forma | Matryca transferowa | Tłoczenie głębokie |

|---|---|---|---|

| Główna korzyść | Wysoka prędkość i duża objętość | Duże i złożone części | Głębokość i kształty cylindryczne |

| Typowe części | Uchwyty, zaczepy, zaciski | Słupy karoserii, ramiona zawieszenia | Filtry oleju, obudowy czujników |

| Czynnik wpływający na koszt | Niższy koszt jednostkowy | Wyższe nakłady inwestycyjne na narzędzia | Ograniczenia formowalności materiału |

Nauka o materiałach: Z jakich metali jest zbudowany samochód?

Dni, w których samochody były wytwarzane całkowicie ze zwykłej stali, już dawno się skończyły. Nowoczesne gięcie blach w przemyśle motoryzacyjnym wykorzystuje złożoną mieszankę zaawansowanych stopów, zaprojektowanych w celu osiągnięcia równowagi między bezpieczeństwem, wagą i wydajnością. American Industrial podkreśla zmianę w kierunku materiałów wspierających wymogi przemysłu dotyczące redukcji wagi pojazdów.

Stal o podwyższonej wytrzymałości (HSS) pozostaje standardem branżowym dla elementów krytycznych pod względem bezpieczeństwa, takich jak szkielet i klatka bezpieczeństwa dla pasażerów. Oferuje wyjątkową ochronę w przypadku wypadku, ale wymaga znacznie wyższej siły tłoczyska w porównaniu do tradycyjnej stali. Producentom należy stosować hartowane formy, aby wytrzymać ścieranie i naprężenia związane z kształtowaniem HSS.

Aluminium jest materiałem wybranym w celu redukcji wagi pojazdu i zwiększenia zasięgu EV. Często stosowany na maski, drzwi i tylne klapy, aluminium jest lżejsze niż stal, ale trudniej je tłoczyć ze względu na tendencję do sprężystego powrotu po formowaniu. Wymaga precyzyjnego projektowania form w celu kompensacji tej elastyczności.

Pozostałe, z miedzi odgrywają mniejszą rolę strukturalną, ale ogromną funkcjonalną. Wraz z rozwojem elektryfikacji pojazdów, metale te są tłoczone na szyny prądowe, zaciski i konektory, cenione za ich doskonałą przewodność elektryczną.

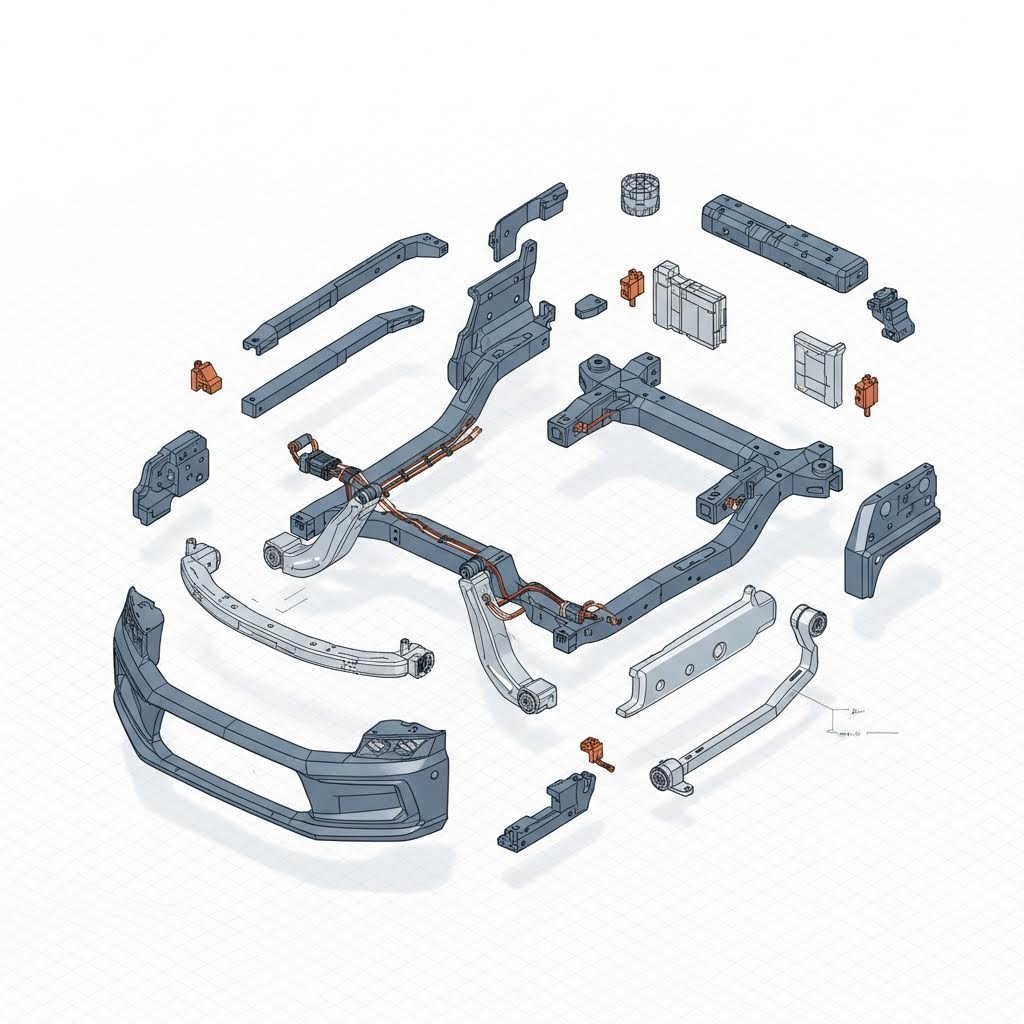

Zastosowania motoryzacyjne: które elementy są rzeczywiście tłoczone?

Wszechstronność procesu tłoczenia oznacza, że obejmuje niemal każdy system w pojeździe. Od błyszczącego wnętrza po ukryte mechanizmy, elementy tłoczone są powszechne.

- Karoseria nieskazista : Odnosi się to do szkieletowej ramy pojazdu. Elementy tłoczone obejmują tutaj duże panele, takie jak błotniki, maski i dachy, a także słupy konstrukcyjne (słupy A, B i C), które chronią pasażerów. Wykończenie powierzchni jest tutaj krytyczne; tłoczenie klasy „A” zapewnia bezbłędny wygląd zewnętrznego nadwozia.

- Podwozie i zawieszenie : Te części, takie jak wahacze i poprzeczki, muszą wytrzymać ciągłe drgania i naprężenia drogowe. Tłoczenie zapewnia niezbędną trwałość i odporność na zmęczenie materiału.

- Układ napędowy i silnik dokładność ma zasadnicze znaczenie dla elementów silnika, takich jak miski olejowe, pokrywy zaworów i przekładnie. Te części często wymagają wąskich tolerancji, aby zapobiec wyciekom i zapewnić sprawność mechaniczną.

Dla producentów poruszających się po labiryncie pomiędzy wstępnym projektem a pełną produkcją seryjną, znalezienie partnera potrafiącego objąć cały zakres procesów jest kluczowe. Firmy takie jak Shaoyi Metal Technology oferują kompleksowe rozwiązania tłoczenia które łączą luki między szybkim prototypowaniem a produkcją seryjną, wykorzystując prasy do 600 ton do dostarczania komponentów certyfikowanych zgodnie z IATF 16949 dla systemów zawieszenia, aż po skomplikowane zaciski elektryczne.

Trendy branżowe: Przyszłość tłoczenia

Sektor tłoczenia w motoryzacji dynamicznie się rozwija, napędzany przejściem na pojazdy elektryczne (EV) i inteligentną produkcję. National Material zauważa, że popyt na obudowy baterii oraz systemy zarządzania temperaturą otwierają nowe możliwości dla firm zajmujących się tłoczeniem. Te komponenty często wymagają dużych, głęboko tłoczonych geometrii oraz specjalistycznych technik łączenia.

Dodatkowo automatyzacja przekształca halę prasową. Nowoczesne linie integrują czujniki IoT bezpośrednio w matrycach, aby monitorować zużycie w czasie rzeczywistym i przewidywać potrzebę konserwacji przed wystąpieniem awarii. Takie podejście „inteligentnego tłoczenia” maksymalizuje czas pracy i zapewnia, że milionowa wyprodukowana część jest równie precyzyjna jak pierwsza.

Często zadawane pytania

1. Jakie są 7 kroków w metodzie wykrawania?

Chociaż istnieją różnice, siedem powszechnych etapów kompletnego procesu tłoczenia obejmuje: 1. Wykrawanie (cięcie szkieletu kształtu), 2. Przeciskanie (wykonywanie otworów), 3. Wyoblanie (tworzenie głębokości), 4. Gięcie (kształtowanie kątów), 5. Gięcie powietrzne (formowanie bez dociskania do końca), 6. Dociskanie i koinowanie (nadawanie szczegółów i ustalanie końcowego kształtu) oraz 7. Obcinanie szczypcowe (usuwanie nadmiaru materiału z wyoblanych części).

2. Jakie są cztery typy tłoczenia metalu?

Cztery główne kategorie to tłoczenie progresywne (ciągłe, zautomatyzowane formowanie), tłoczenie transferowe (dla dużych części przemieszczanych mechanicznie), tłoczenie głębokie (do głębokich, półotwartych kształtów) oraz tłoczenie fourslide/multi-slide (do skomplikowanego gięcia z czterech kierunków jednocześnie).

3. Co to jest proces tłoczenia w zautomatyzowanej produkcji?

W zautomatyzowanej produkcji, proces tłoczenia obejmuje połączone systemy, w których ramiona robotów lub mechaniczne podajniki przemieszczają metal przez linię prasy przy minimalnym udziale człowieka. Obejmuje to automatyczne podawanie z blachy w zwoju, transfer robota między stacjami matryc, oraz zautomatyzowane systemy inspekcji optycznej weryfikujące jakość z dużą prędkością.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —