Techniki gięcia części samochodowych: Precyzja inżynierska dla blach i rur

STRESZCZENIE

Obrobienie samochodowe opiera się na opanowaniu dwóch różnych kategorii technik gięcia części samochodowych : kształtowanie blach dla paneli karoseryjnych i uchwytów konstrukcyjnych oraz gięcie rur dla systemów wydechowych i krat zabezpieczających. Sukces w każdej z tych dziedzin wymaga precyzyjnej kontroli nad zmiennymi technicznymi takimi jak minimalny promień zgięcia , kompensacja sprężystego odbicia , kierunek ziarna.

Dla entuzjastów majsterkowania dostępne metody, takie jak giętka ręczna czy formowanie na worku z piaskiem, mogą dać profesjonalne rezultaty przy naprawach elementów karoserii. Zastosowania przemysłowe natomiast wymagają powtarzalności maszyn CNC, takich jak giętarki tłokowe i giętarki mimośrodowe, aby zachować integralność konstrukcyjną pod obciążeniem. Niezależnie od tego, czy kształtujemy błotnik, czy budujemy szkielet, wybór odpowiedniego stopu i metody decyduje o tym, czy uzyskamy trwały element, czy pęknięty detal.

Gięcie Blach: Panele Karoseryjne i Elementy Konstrukcyjne

Gięcie blach jest podstawą odnowienia i produkcji samochodowej. Obejmuje wszystko, od wykonywania prostych kątowników po formowanie złożonych krzywych złożonych dla nadkoli i skrzyń kół. Głównym celem jest plastyczne odkształcanie metalu wzdłuż osi liniowej bez pękania struktury ziarna materiału.

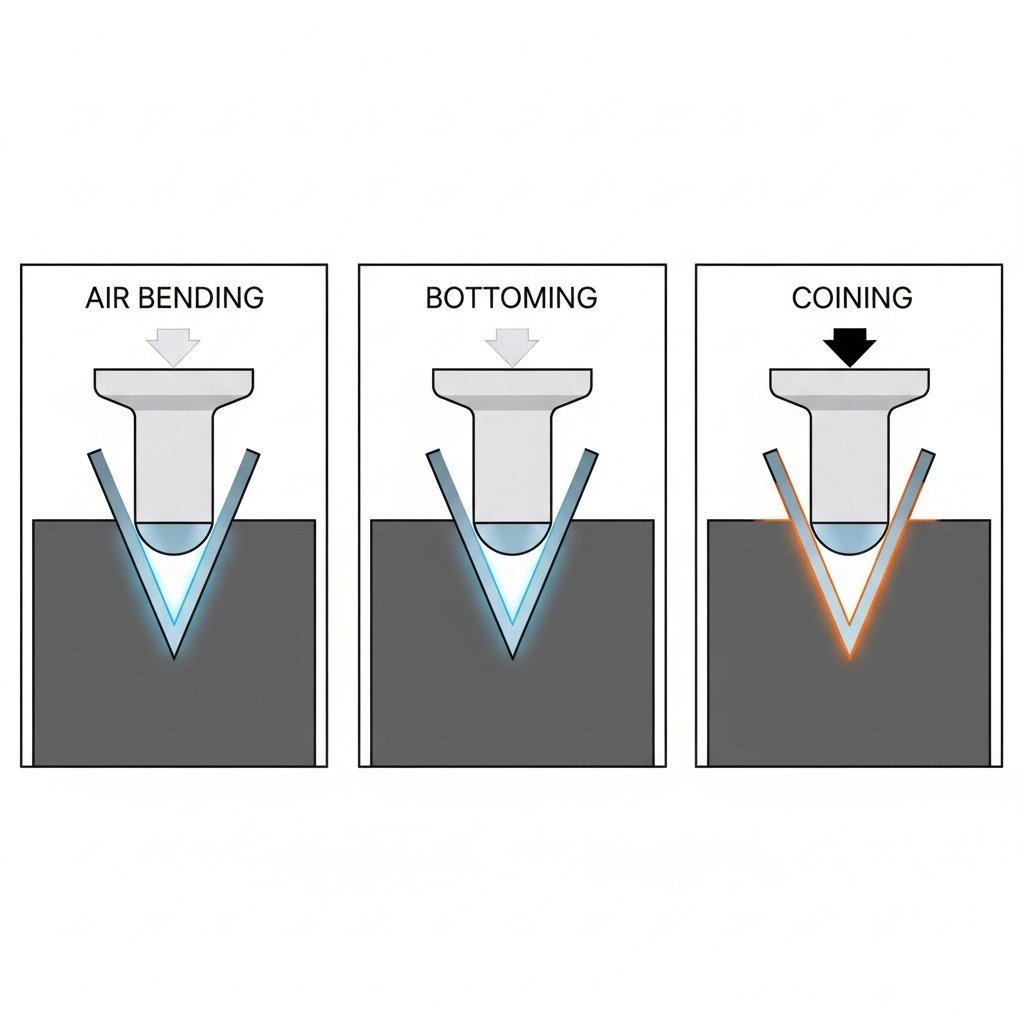

W przypadku większości zastosowań samochodowych, Gięcie na prasie falowniczej jest standardem przemysłowym. Wykorzystuje zestaw wykroju i matrycy, aby wycisnąć płaską blachę do określonego kąta. Zrozumienie trzech trybów pracy giętarki jest kluczowe dla osiągnięcia wymaganej dokładności i promienia gięcia.

Metody giętarki: Precyzja i siła

- Gięcie swobodne: Najbardziej wszechstronna i powszechna technika. Wykrojnik wciska blachę w matrycę V-kształtną, ale nie dociska jej całkowicie na dno. Kąt gięcia jest określany przez głębokość, na jaką wykrojnik opuszcza się. Wymaga mniejszej tonnacji i pozwala na tzw. „przegięcie” w celu kompensacji odsprężania, co czyni ją idealną dla zmiennych części samochodowych.

- Gięcie na dno (Bottoming): Wydłutowanie zmusza blachę do ścisłego dopasowania się do geometrii matrycy V-kształtnej. Redukuje to odbijanie się materiału i zapewnia wyższą dokładność niż gięcie powietrzne, ale wymaga większego siłownika oraz specyficznych narzędzi dla każdego kąta.

- Coining: Metoda wysokotonażowa, w której tłoczek przenika oś neutralną metalu, cieniując go pod ekstremalnym ciśnieniem. To działanie "monetuje" zgięcie, całkowicie eliminując odbijanie się materiału. Mimo nieosiągalnej precyzji, rzadko stosowana jest w standardowych pracach karoseryjnych ze względu na koszty i zużycie narzędzi.

Gięcie wałkowe do krzywizn

Podczas wyrobu dużych zakrzywionych elementów, takich jak sklepienia nadkół, tunele osi lub pokrywy maski, giętarki mechaniczne są niewystarczające. Gniecenie przez walcowanie wykorzystuje trójwałkowy system (układ piramidy), aby stopniowo zakrzywiać metal. Poprzez regulację odległości między środkowym a zewnętrznymi wałkami, wykonawcy mogą uzyskać gładki, spójny promień bez linii załamania charakterystycznych dla stopniowego gięcia na giętarce.

| Metoda | Najlepsze zastosowanie | Precyzja | Koszt/Siła |

|---|---|---|---|

| Gięcie powietrzne | Ogólne wsporniki, panele szkieletowe | Umiarkowany (czuły na odbijanie się) | Niska nośność / Niski koszt form |

| Dociskanie | Precyzyjne elementy konstrukcyjne | Wysoki | Średnia nośność |

| Wytłaczanie | Seryjnie produkowane elementy OEM (zaciski/części) | Bardzo wysoka (brak odbicia sprężystego) | Wysoka nośność / Duże zużycie |

| Gniecenie przez walcowanie | Blachy osłaniające, tunele, łagodne krzywe | Zmienna (zależna od operatora) | Niska siła / Specjalistyczna maszyna |

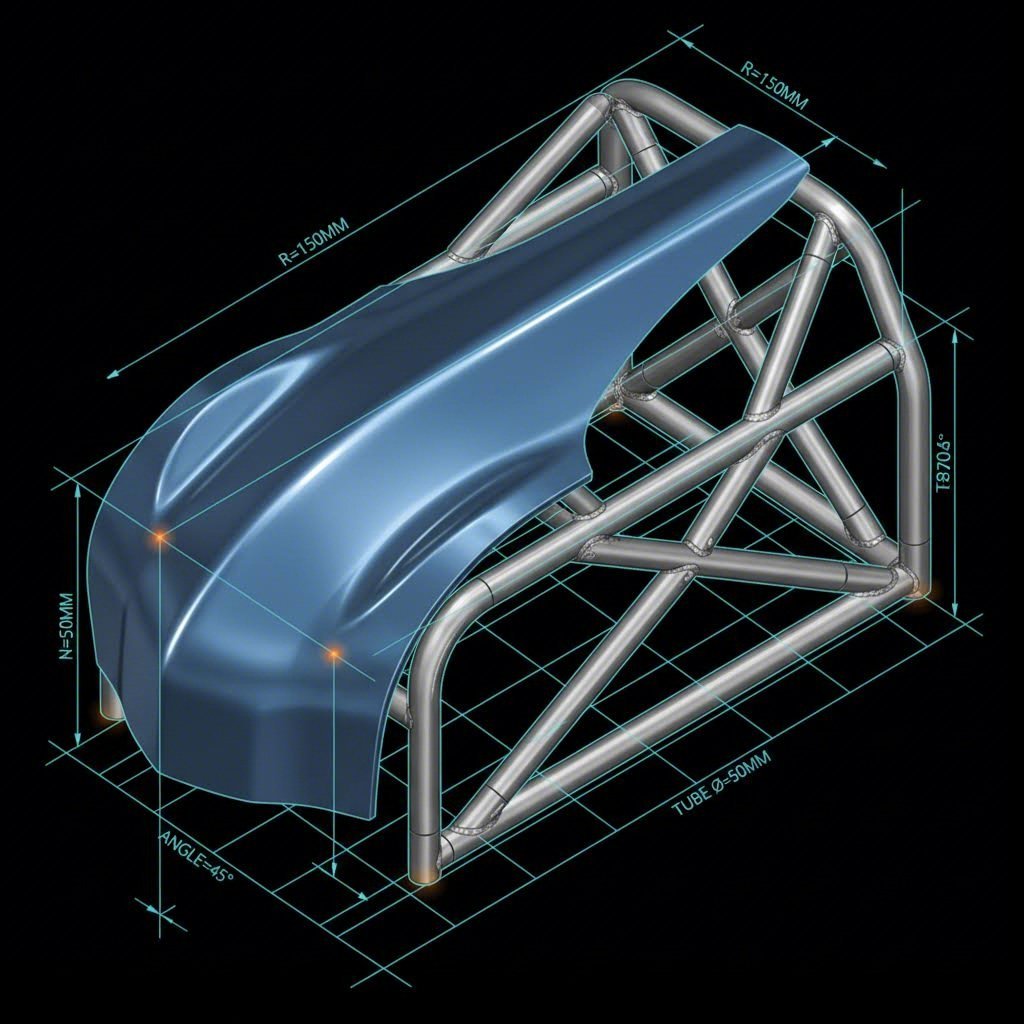

Gięcie rur: wydechy, kraty zderzaków i przewody hamulcowe

Gięcie rur o przekroju wydrążonym stwarza unikalne wyzwanie: zewnętrzna ściana rozciąga się i cieni, podczas gdy wewnętrzna ściana ulega sprężeniu i grubnie. Bez odpowiedniego wsparcia naprężenia te powodują spłaszczenie rury (owalizację), zagniecenia lub fałdowanie. W motoryzacji wysokiej wydajności, szczególnie w przypadku kolektorów wydechowych, układów wydechowych i klatek bezpieczeństwa, zachowanie objętości wewnętrznej rury oraz jej profilu strukturalnego jest absolutnie konieczne.

Gięcie obrotowe a gięcie tłokowe

Gięcie tłokowe (lub gięcie przez dociskanie) to metoda stosowana w wielu tanich warsztatach wydechowych. Hydrauliczny tłok wciska matrycę w rurę, która jest wspierana przez dwa zewnętrzne wałki. Choć ta metoda jest tania i szybka, często lekko zmiażdża rurę, ograniczając przepływ powietrza i osłabiając wytrzymałość konstrukcyjną. Ogólnie nie nadaje się do klatek rolujących ani kolektorów wysokiej wydajności.

Gięcie obrotowe z użyciem matrycy jest standardem branżowym. Rura jest zamocowana do obracającej się matrycy giątarki i ciągnięta po jej obwodzie. Ta metoda zapewnia stały promień krzywizny (CLR) i pozwala uzyskiwać czyste, powtarzalne gięcia wymagane przy pracach nad podwoziem.

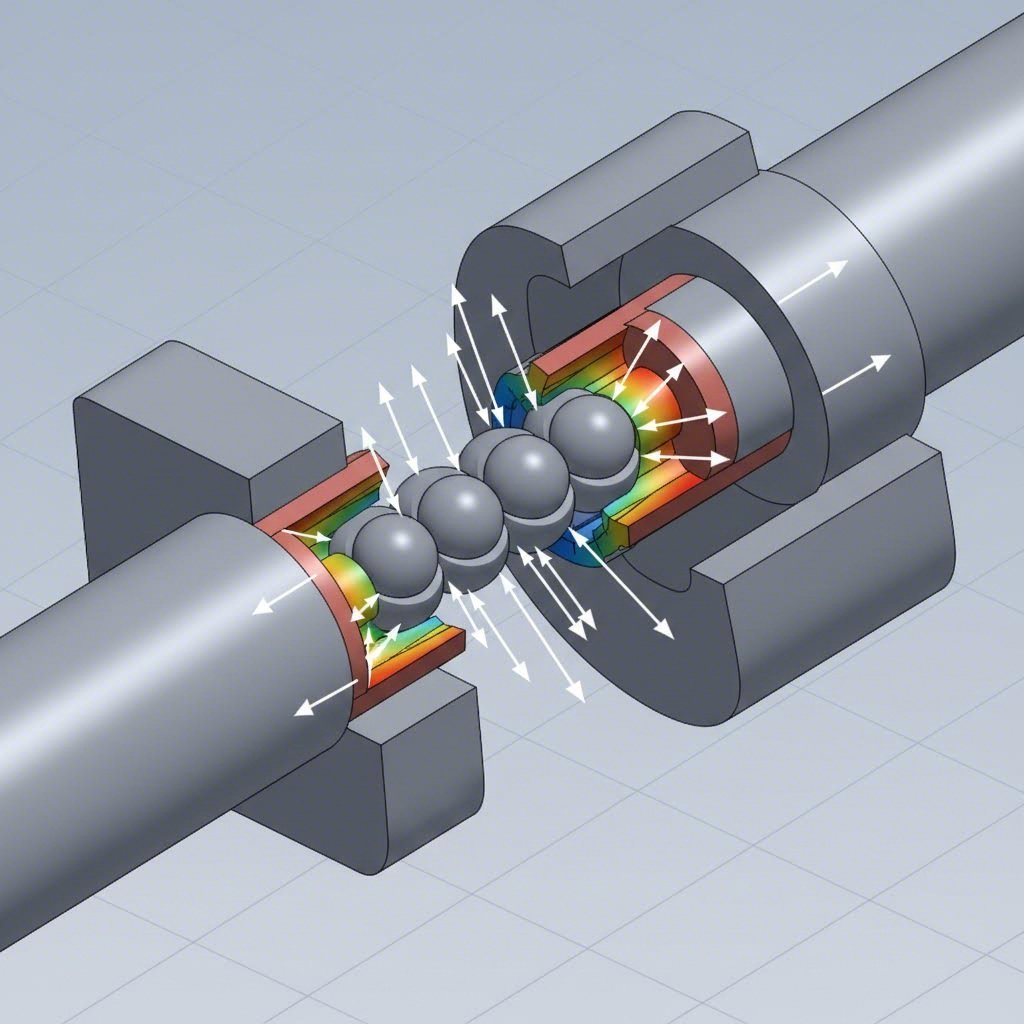

Rola magla giątarskiego

Do wysokiej jakości gięcia, szczególnie cienkościennych rur ze stali nierdzewnej lub aluminium, niezbędny jest Mandrel mandrel to solidny pręt lub zestaw połączonych ze sobą segmentów, wprowadzanych wewnątrz do wnętrza rury podczas gięcia.

- Wsparcie strukturalne: Wspiera on wewnętrzne ścianki rury, zapobiegając ich zapadaniu się lub marszczeniu.

- Efektywność przepływu: Dzięki utrzymywaniu idealnie okrągłego przekroju rury, gięcie z wykorzystaniem mandrela zapewnia maksymalną prędkość przepływu spalin.

- Estetyka: Pozwala uzyskać gładkie, bezbruzdowe zakręty widoczne w drogich kolektorach wydechowych i dolotowych.

Pro Tip: Podczas gięcia rur do konstrukcji klatek bezpieczeństwa (stal DOM lub Chromoly), należy sprawdzić przepisy organizacji regulującej (np. FIA, NHRA). Większość z nich zabrania gięcia marszczynowego i wymaga określonego minimalnego promienia gięcia (zwykle 3-krotność średnicy rury), aby zapobiec koncentracji naprężeń.

Nauka gięcia: aspekty projektowe i materiałowe

Opanowanie technik gięcia części samochodowych zależy mniej od siły, a bardziej od matematyki. Ignorowanie właściwości fizycznych metalu prowadzi do pęknięć kołnierzy i elementów, które nie pasują do siebie.

Minimalny promień zgięcia

Każdy metal ma ograniczoną możliwość gięcia – zbyt ciasny promień powoduje rozerwanie włókien na zewnętrznej stronie gięcia. Jest to tzw. Minimalny promień zgięcia . Zasada ogólna dla stali miękkiej: promień gięcia powinien wynosić co najmniej grubość materiału (1T). W przypadku aluminium, szczególnie twardych stopów takich jak 6061-T6, promień musi często wynosić 3x–4x grubości, aby zapobiec pękaniu. Wyżarzanie aluminium (nagrzanie i schłodzenie w celu zmiękczenia) pozwala na ciaśniejsze gięcia.

Odrzut sprężysty i współczynnik K

Metal ma pamięć kształtu. Po wygięciu nieco się rozluźnia, częściowo powracając do pierwotnego kształtu. Jest to Efekt zwrotu odrzut sprężysty. Gięcie o 90 stopni może wymagać wykonania gięcia do 92 lub 93 stopni, aby uwzględnić tę sprężystą odnowę. Stale wysokowytrzymałe (takie jak te stosowane we współczesnych podwoziach) wykazują znacznie większy odrzut sprężysty niż stal miękka.

Aby osiągnąć dokładność wymiarową, blacharze korzystają z Współczynnik K współczynnika K, czyli współczynnika określającego położenie osi obojętnej (części metalu, która ani nie ulega ściskaniu, ani rozciąganiu). Poprawne obliczenie allowances for bending przy użyciu współczynnika K gwarantuje, że końcowe wymiary detalu dokładnie odpowiadają rysunkowi CAD.

Narzędzia zawodowe: sprzęt amatorski a profesjonalny

Bariera wejścia na rynek kształtowania metalu w motoryzacji jest niższa, niż wielu przypuszcza, ale przepaść między narzędziami do samodzielnego użytku a produkcją przemysłową jest ogromna. Wybór sprzętu decyduje o szybkości, powtarzalności i maksymalnej grubości materiału, z jakim można pracować.

Zestaw majstra do samodzielnego wykonywania części

Dla entuzjastów restauracji i mechaników tworzących niestandardowe rozwiązania, metody „ręczne” często zapewniają lepszą kontrolę przy wykonywaniu pojedynczych elementów:

- Giętarka ręczna Proste giętarki działające na zasadzie dźwigni radzą sobie z cienkim blacharstwem, np. do wykonywania łat.

- Urządzenie do skracania/wydłużania krawędzi Niezbędne do tworzenia krzywych złożonych (np. otworów okiennych), poprzez mechaniczne skracanie lub wydłużanie krawędzi blachy.

- Młotek i podkucie Podstawowa metoda wygładzania blach oraz korygowania konturów.

- Gięcie w imadle Dzięki miękkim szczęką i młotkowi, solidny imadło warsztatowe stanowi skutecznie „bezpłatne” urządzenie giące do małych wsporników.

Skalowanie do produkcji przemysłowej

Podczas przejścia od prototypowania do produkcji seryjnej, metody zmieniają się z ręcznych na automatyczne tłoczenie o dużej wydajności. W produkcji przemysłowej stosuje się giętarki CNC do złożonych sekwencji gięcia oraz prasy hydrauliczne do efektywnej produkcji dużych serii.

Jeśli Twój projekt wymaga rygorystycznych standardów jakości na dużą skalę, współpracą z wyspecjalizowanym producentem jest często logicznym następnym krokiem. Firmy takie jak Shaoyi Metal Technology ofertują kompleksowe rozwiązania tłoczeniowe, wykorzystując prasy o nośności do 600 ton, aby dostarczać komponenty certyfikowane zgodnie z IATF 16949. Niezależnie od tego, czy potrzebujesz ramion sterujących, czy podram pole strukturalnych, ich doświadczenie pokrywa lukę między szybkim prototypowaniem a milionami seryjnie produkowanych części.

Podsumowanie

Sztuka kształtowania metalu w zastosowaniach motoryzacyjnych polega na dopasowaniu techniki do funkcji danego komponentu. Podczas gdy rura wydechowa wygięta tłokiem może wystarczyć dla ciężarówki gospodarstwa, podwozie skierowane na torowe wyżyny wymaga precyzji gięcia obrotowego. Podobnie, panel karoserii o czysto estetycznej roli wymaga gładkiego wykończenia osiąganego za pomocą walcowania poślizgowego, podczas gdy konstrukcyjny element zawieszenia polega na ściśle określonej dokładności gięcia prasy.

Dla początkującego producenta droga zaczyna się od zrozumienia granic materiału – szanowanie minimalnego promienia gięcia i przewidywanie sprężystego odkształcenia zwrotnego. Niezależnie, czy ręcznie wybijasz blachę nadwozia, czy programujesz prasę CNC do serijnej produkcji, prawa fizyki pozostają niezmienne. Zacznij od odpowiedniego materiału, oblicz swoje przybory i wybierz metodę gięcia gwarndującą bezpieczeństwo i wydajność.

Często zadawane pytania

1. Jakie są trzy podstawowe typy gięcia na prasie?

Trzy główne techniki to Gięcie powietrzne , Dociskanie , oraz Wytłaczanie . Gięcie powietrzne jest najpowszechniejsze ze względu na dużą elastyczność i niższe wymagania dotyczące siły. Gięcie dociskowe oferuje wyższą precyzję, wciskając blachę w matrycę, podczas gdy koinowanie wykorzystuje ekstremalne ciśnienie, aby odwzorować kształt matrycy w metalu, całkowicie eliminując odbijanie się materiału.

2. Jaka technika jest najlepsza do gięcia rur wydechowych samochodowych?

Gięcie tłocznikiem jest powszechnie uważana za najlepszą technikę dla systemów wydechowych pojazdów. Poprzez umieszczenie wspornika (rdzenia) wewnątrz rury podczas gięcia zapobiega się jej spłaszczeniu lub pomarszczeniu. To zachowuje stały przekrój rury, gwarantując optymalny przepływ gazów wydechowych i maksymalizując wydajność silnika.

3. Dlaczego aluminium często pęka podczas gięcia elementów samochodowych?

Aluminium pęka głównie dlatego, że promień gięcia jest zbyt mały lub stop jest zbyt twardy (na przykład stan T6). W przeciwieństwie do stali miękkiej, aluminium ma mniejszą kowalność. Aby zapobiec pękaniu, należy stosować większy promień gięcia (zazwyczaj 3x–4x grubości materiału), wykonywać gięcie w poprzek ziarna, a nie równolegle do niego, lub używać odmian aluminiowych w stanie wyżarzonym (miększych) dla skomplikowanych kształtów.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —