レーザー加工によるアルミニウムへの彫刻:耐久性があり鮮明な刻印を実現する9つのステップ

ステップ1: レーザー彫刻のための目標を定義し、適切なアルミニウムを選択します

レーザーに触れる前に彫刻の目的を明確にしましょう

始めるときには レーザー アルミニウム彫刻 プロジェクトにおいて、最初のステップは機械の電源を入れることではありません。むしろ、あなたの刻印が何を達成すべきかを明確にすることが重要です。製品のブランド表示、産業規格に向けたトレーサビリティコードの追加、安全や操作のための機能ラベルの作成など、それぞれの目的によって、次に必要な選択が変わってきます。

- ブランド ロゴや装飾デザインでは美観と高いコントラストを重視してください。

- 追跡可能性 刻印の耐久性、スキャナーでの判読性、摩耗への耐性を重視してください。

- 機能ラベル 遠くからでも判読可能であり、清掃や摩耗に耐える耐久性を持つことを保証してください。

なぜ合金の選択が刻印のコントラストに影響するのか

複雑に聞こえますか?実際、その可能性はありますが、合金ごとに分けて考えることで、このプロセスを効率的に管理できます。5052、6061、7075などの一般的なアルミニウム合金は、それぞれ異なる熱伝導率および硬さを持つため、レーザーエネルギーに対する反応も異なります。たとえば、導電性が高い合金では、一貫して見えやすいマーキングを得るために、より高いエネルギー密度や複数回の照射が必要になる場合があります。 according to Laserax によると、硬い合金や反射率が高い合金は、パラメーターの調整や表面の前処理によって吸収率やマーキング品質を向上させる必要があるため、マーキングが難しくなる場合があります。

| 合金 | 怒りの気質 | 仕上げ | マーキング目標 | 必要なコントラスト | レーザータイプ | 目標生産能力 |

|---|---|---|---|---|---|---|

| 5052 | H32 | アノダイズ | 追跡可能性 | 高い | ファイバ | 高い |

| 6061 | T6 | Bare | ブランド | 中 | ファイバ | 中 |

| 7075 | T73 | パウダーコーティングされた | 機能ラベル | 高い | CO2/ファイバー | 中 |

アルマイト処理が素地のアルミニウムよりも優れる場合

遠くからでもくっきりと目立つ印が必要だと想像してください。ほとんどのケースにおいて アルマイト加工アルミニウム が最善の選択肢です。陽極酸化皮膜は耐久性や耐食性を高めるだけでなく、その着色された表面により高いコントラストの漂白またはアブレーションが可能となり、 アルミニウムのレーザー彫刻 と アルミニウムのレーザー彫刻 両方の用途に最適です。CNCSourcedが指摘しているように、陽極酸化皮膜の色と厚さをコントラストを最大限に引き出すように選択でき、その結果、傷が付きにくく視覚的にも印象的な印を得ることが出来ます。

一方で、素地のアルミニウムは、くすんだグレーから白い印になりやすく、控えめなブランド表記やコントラストがそれほど重要でない用途には適しています。粉体塗装やペイント仕上げも彫刻可能で、レーザーによってコーティングをアブレーションし、下地の明るい金属を露出させることで、高いコントラストを実現できます。

- 想定された視認距離での判読性

- マット仕上げ・光沢仕上げ双方におけるコントラスト

- 最小線幅が設計要件を満たすこと

- マーキングの耐久性は、使用環境に適応させる必要があります

重要なポイント: コントラストは出力パワー以上に表面仕上げに依存します。後工程での試行錯誤を避けるため、早い段階で仕上げ方法を選定してください。

受入基準と仕様を早期に設定してください

次に進む前に、選択内容を文書化してください。合金種、材質、仕上げ、マーキングの目的を明確に仕様化してください。標識用途のように高いコントラストが必要(陽極酸化アルミニウムへのレーザー彫刻を想定)するのか、それとも控えめな仕上がりでも許容できるのかを判断してください。この基本的な仕様により、アルミニウムの彫刻目標を素材と仕上げに結びつけることができ、後の時間短縮と再作業を防ぐことができます。

適切なアルミニウムタイプと仕上げオプションの詳細については、以下のインデプスガイドをご覧ください LaserPecker および Laserax.

ステップ2:表面の準備と綺麗なマーキングのためのセットアップ

にじみやハロリングを防ぐための表面処理

レーザーによるアルミニウムの彫刻で、仕上がりにクッキリとした美しさと、にじみやムラがある仕上がりの違いに気づいたことはありますか。その差は、多くの場合、表面の下準備にあります。レーザーを照射する前に、いくつかの簡単な清掃工程を行うかどうかで、仕上がりのクオリティが大きく変わります。プロ仕様のクオリティを目指す場合は特に重要です。 アルミニウムへのレーザー彫刻 または陽極酸化処理された部品に詳細なロゴを彫る場合なども同様です。

- 乾拭き :まず、柔らかく、くずが出ない布で、表面のほこりやごみを取り除きます。

- 溶媒で清潔 : 表面をイソプロピルアルコールまたは軽度の清掃溶液で薄くして油や残留物を除去します. このステップは,汚染物質が不均等なエッチングや変色を引き起こす可能性があるため,裸とアノイドアルミニウムの両方にとって重要です ( OMTech ).

- 圧縮空気の乾燥 圧縮空気で残った粒や溶剤を吹いて,水や毛穴を避ける.

- 手袋を着用すること :彫刻前に指紋による再汚染を防ぐため、清潔な手袋を着用してください。

繰り返し確実な結果を得るためのマスキングと治具の使用

光沢コーティングが施されたパネルに彫刻を行ったところ、煙による汚れが仕上げを台無しにしたと想像してみてください。このような場合にマスキングが必要になります。 レーザー彫刻用コーティング金属 -例えば粉末塗装仕上げや光沢アルマイト仕上げのアルミニウムの場合、低粘着力でレーザーにも安全なマスキングテープを使用してください。この保護層により焼け跡を防ぐことができ、剥がす際にも糊が残る心配がありません( SynergyCrafts ).

- 剥がす際の接着性を確認するため、まず端材でテープのテストを行ってください。

- クリーニング作業を最小限に抑えるため、彫刻部分のみをマスクしてください。

次にワークを固定します。均一な平面性と揺れゼロが、焦点を一定に保ちくっきりとした彫刻には重要です。ワークの高さにばらつきがある場合は、彫刻面を水平に保つためにスペーサーを使用してください。適切な治具を使用すれば、意図せず焦点がずれてディテールがぼやけることを防げます。これは特に微細なデザインにおいて非常に重要です。 レーザーエッチング アノダイズドアルミニウム 仕事を

仕上げ別の下準備のヒント

- アルマイト加工アルミニウム :酸化被膜を傷つけないよう、柔らかく研磨性のない洗剤のみを使用してください。過度な研磨剤は色あせを引き起こし、コントラストが低下する可能性があります。

- 粉体塗装部品 :作業開始前に 粉体塗装にレーザーエッチングを行う には、塗膜が完全に硬化していることを確認し、レーザーに対する反応を見るために小さな箇所でテストを行ってください。塗装によってはレーザーで綺麗に蒸発するものもありますが、焦げたり変色したりするものもあります。

- ブラシ仕上げアルミニウム :高級感を出すためにアートワークを木目方向に合わせて配置し、目に見える傷がつく可能性のある激しいこすりは避けてください。

これらの手順に従うことで、刻印がよりシャープで均一になり、後処理の手間が減ることに気づくでしょう。適切な下準備と注意深い治具の取り付けが、成功するための レーザーエッチング アノダイズドアルミニウム プロジェクト

表面が綺麗になり、部品も固定されたので、次は安全対策に進む準備が整いました。作業環境が、刻印が綺麗になるのと同じくらい安全であることを確認しましょう。

ステップ3:反射金属用の安全対策を実施する

反射性金属のハザードと後方反射の管理

あなたが作業を行っている際には アルミニウム用レーザー彫刻機 、迷光や反射光はどうなるのか考えたことはありますか? アルミニウムは非常に反射率が高いため、特に危険性が伴います。迷光のレーザー光線が予測不能に跳ね返り、作業者や機器そのものに危害を及ぼす可能性があります。研磨されたタグから強力なファイバーレーザーが反射して、作業スペース内に跳ね返る様子を想像してみてください。このため、あらゆる アルミニウム用レーザー彫刻機 セットアップに最適です。

- レーザーの出力および種類に合致した、安全装置付きの密閉型カバーを使用してください。多くの トロテック レーザーマーキング システムに見られるような密閉構造は、直接光および反射光の両方を封じ込めるのに役立ちます。

- ビームダンプを設置するか、反射されたエネルギーが開放空間に向けられることなく安全に吸収されるように照明器具の角度を調整してください。

実際に使用される個人用保護具(PPE)とインターロック

当たり前のように思えますが、個人用保護具(PPE)は、手遅れになるまで見過ごされることがよくあります。あらゆる アルミニウムレーザーマーキング機 —特にクラス3または4のレーザーを使用する場合は—あなたの装置の波長に合った認定済みレーザー保護メガネを着用してください。一般的な目の保護具で代用することは絶対にしないでください。有害なエネルギーを遮るために波長専用の保護メガネが必須です。

- エンクロージャーが開けられた場合、直ちにレーザーを無効にするインターロックスイッチが必要です。これは「 トロテック レーザーマーキング 」ワークフローで使用される高品質なシステムなどでは標準機能です。

- 非常停止ボタンは簡単に手が届く場所に設置し、定期的に点検する必要があります。

- 明確な標識とオペレーターのトレーニングにより、全員が危険を認識し、何か問題が起きたときの適切な対応方法を知ることができます。

換気と残留物の管理

コーティングまたはアルマイト処理されたアルミニウムをエンボス加工した後に発生する曇りや臭いに気づいたことはありますか?それは空気中に浮遊する残留物であり、吸入した場合に人体に有害な可能性があります。あなたの アルミニウム用レーザー彫刻機 効果的な煙の吸引およびフィルター装置と併用する必要があります。これにより空気を清潔に保つだけでなく、光学機器や電子機器への残留物の付着を防ぎ、機械の寿命を延ばし、作業環境を安全に保ちます。

- 金属およびコーティング用のプリフィルター付き排煙装置を設置してください。

- 定期的なスケジュールでフィルターを点検・交換してください。

- 火災防止用キットを近くに設置し、すべての運転を監督してください。特にクラス4のレーザーを使用する場合は注意が必要です。

| レーザー安全チェックリスト |

|---|

| レーザー波長に対応した目の保護具 |

| インターロック機能付きのエンクロージャーおよび非常停止装置 |

| 非反射性のワークホルダーおよび角度付きマウント |

| 排煙装置およびプリフィルターの動作確認済みであること |

| 防火キットおよび監督付きの運転 |

反射する金属の仕事は、エンクロージャー、インターロック、波長対応の保護メガネなしで決して行わないでください。

レーザー安全等級、個人保護具(PPE)、エンクロージャーに関する詳細な基準については、製造元のドキュメントやIEC 60825などの国際規格( Technomark )を参照してください。これらの慣行に従うことで、安全を損なうことなくプロフェッショナルな結果を得るための アルミニウム用レーザー彫刻機 または アルミニウム用レーザー彫刻機 が得られます。次に、再現可能なパラメーターテストマトリクスを使用してプロセスを調整する方法を学びます。

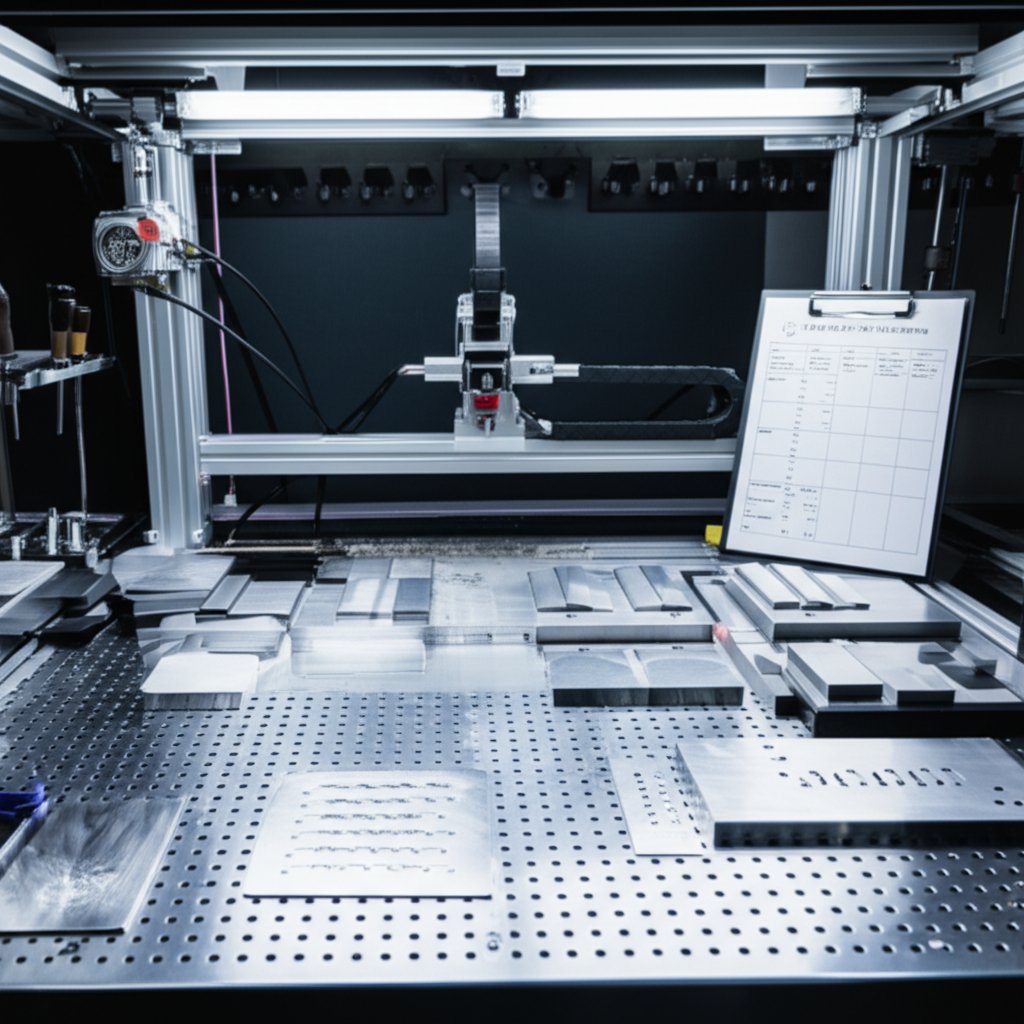

ステップ4:再現可能な結果のためのパラメーターテストマトリクスの作成

最適な条件を見つけるためのパラメーターラダーを設計する

同じレーザーによるアルミニウムの彫刻でも、ある日は完璧に仕上がり、次の日は色あせた仕上がりになるのはなぜでしょうか。その答えは、通常機械の設定にあるのです。当てずっぽうに設定する代わりに、パラメーターテストマトリクスというシンプルかつ強力なツールを作成することで、速度・出力・周波数など最適な条件の組み合わせを正確に導き出すことができます。マトリクスがあれば、素地のまま、陽極酸化処理済み、コーティング済みなど、どのアルミニウムでも、毎回くっきりとコントラストの高い彫刻が可能になるマニュアルとして活用できます。

複雑そうに思えますか?以下のように分解して考えましょう。まず、主要なパラメーターを体系的に変化させたグリッドを作成します。例えば、次のような設定を調整します。

- 速度 : レーザーヘッドの移動速度

- 電力 : レーザー総エネルギーの使用割合

- 周波数 : レーザーパルスの発生回数(1秒あたり)

- パス数 : レーザーがパターンをなぞる回数

- ハッチ角度/間隔 : フィル線の方向と密度

- 焦点位置のオフセット 最適な焦点位置からの垂直距離。

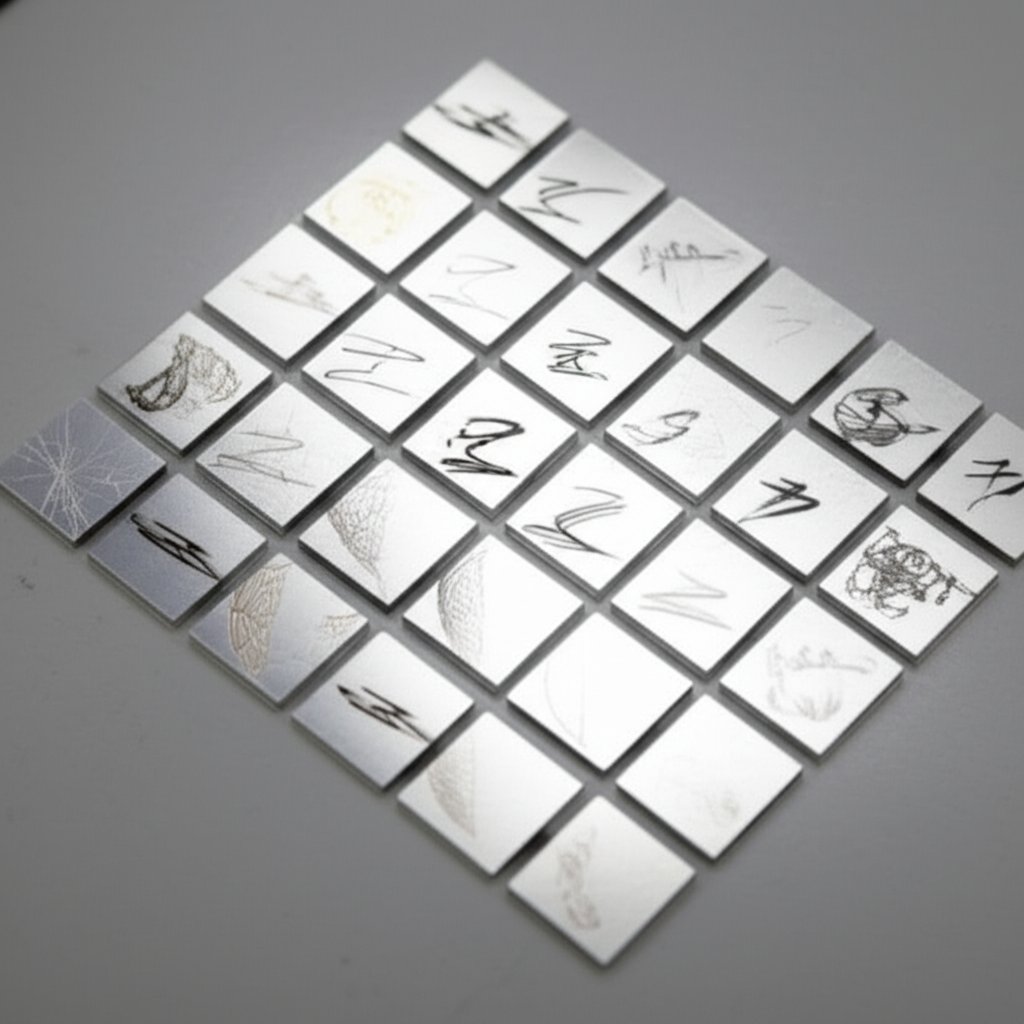

各組み合わせでアルミニウムの小さな部分に刻印を行うことで、特定の合金と仕上げに最適な結果をもたらす設定がすぐに確認できます。この方法は、 黒陽極酸化アルミニウムのレーザー黒彫り 高コントラストのデザインに適した方法や、 アルミニウムのレーザーエンボス加工 控えめなブランド表現に適した方法など、アルミニウムに対するあらゆる種類のレーザー加工に有効です。

| 速度 (mm/s) | 出力 (%) | 周波数 (kHz) | 通過する | ハッチ角度/間隔 | 焦点オフセット (mm) | 結果の比較 | エッジ品質 | サイクル時間 | 備考 |

|---|---|---|---|---|---|---|---|---|---|

| 1000 | 40 | 45 | 1 | 0°/0.05 | 0 | 高い | シャープ | 0:30 | クリーンマーク |

| 1500 | 35 | 50 | 2 | 45°/0.07 | +0.1 | 中 | 良好 | 0:40 | 若干の色あせ |

| 2000 | 30 | 60 | 1 | 90°/0.05 | -0.1 | 低 | ソフト | 0:25 | さらに何回かパスが必要 |

レーザー彫刻アルミニウムにおける 基準となる初期設定例として または 黒陽極酸化アルミニウムのレーザー黒彫り 30–45%の出力、1000–2000 mm/sの速度、0.05 mmの線間隔が30Wファイバーレーザーの場合に該当します。ご使用のワット数や素材に応じて調整してください。

コントラストを高めるための焦点調整とハッチング戦略

刻印が薄い、またはインパクトに欠けると感じたら、レーザーの焦点を少しずらしてみてください。小さな正または負のオフセットによりコントラストが向上する場合があります。特にアルマイト処理されたアルミニウムをレーザー彫刻する際は効果的です。ハッチング角度(0°, 45°, 90°)や間隔を変更する実験も有効です。ハッチングを密にすると、くっきりとした明確な刻印を得られる傾向があります。あらゆる合金や仕上げがこれらの調整にそれぞれ異なる反応を示すため、異なる組み合わせでテストすることが重要です。

現実的な読み取り性を確認するためQRコードのテストを含めてください

刻印が見た目以上に機能することを保証したいですか?行列に小さなQRコードまたはバーコードのブロックを追加してください。信頼できるQRコード生成ツールを使用し、解像度が低下しないようにSVG形式でエクスポートしてください。刻印後、スマートフォンのアプリケーションを使用してさまざまな角度や距離からコードをスキャンします。業界のベストプラクティスに従うと、各QRコードのモジュールは少なくとも0.5 mmの幅が必要であり、信頼性のあるスキャンのためにはコードの周囲に「静寂領域(クワイエットゾーン)」が必要です( OMTech )。このステップは、資産追跡や製品認証などの レーザーでQRコードを彫刻 性能が譲れない用途において特に重要です。

- すべてのパラメータ行列を同じ合金の端材に刻印し、仕上げを行ってください。

- それぞれの結果を一定の照明条件下で撮影してください。

- コントラスト、エッジの品質、判読性の観点から各セルを評価してください。

- 上位2つの候補を選定し、新しい未使用素材で確認テストを実施してください。

- QRコードを刻印しスキャンして、実際の性能を確認してください。

この方法により、作業における不確実性を排除することができます。 レーザーマーキング アルミニウム 将来の作業に向けた文書化されたベースラインを提供します。電子機器用の レーザーエンボス加工 黒陽極酸化アルミニウム ものか、工業用タグ用の 基準となる初期設定例として 加工かを問わず、優れたパラメータマトリクスは、一貫性がありプロフェッショナルな仕上がりへの道標となります。

設定が完了したら、実際の作業を通じてワークフローを検証する準備が整います。これにより、バッチごとにすべてのマーキングが基準を満たすことを保証できます。

ステップ5:最初の小規模作業を実施し、すばやく検証する

クリーンにエンボス加工できる線幅でデザインを準備する

ワークフローを実際に行う レーザー アルミニウム彫刻 イメージを膨らませてください。完璧な設定を調整し終えたと想像してみてください。いよいよ実際の作業を開始し、すべてが意図した通りに機能することを確認する時です。カスタマイズされた製品であれ レーザー彫刻入りノートパソコン セキュリティやブランド化、または作成用 金属に彫刻された画像 ユニークなギフトとして最適です。この工程では、デジタルデザインを明確な実際の刻印に変換します。

まず、ご自身のデジタルアートワークから始めます。デザインをベクター形式のファイル(一般的な形式はSVG、DXF、AI)でインポートし、すべてのテキストをアウトラインに変換してください。これによりフォントの問題を防ぎ、レーザーによってすべてのディテールが正確に再現されます。線の太さはパラメーターマトリクスで最適な結果となる太さに設定してください。細い線ですと消えたり、焼けたりする可能性があるため、テスト結果と一致する最小の線幅を使用してください。参考として、多くのレーザー加工機では、一定の結果を得るために0.2~0.5mmの最小線幅を推奨していますが、常にご自身の素材と設定で確認してください。

fixtureの再現性をテストするために少量のサンプルを加工して確認します

量産に入る前に、小ロットでのテスト加工が不可欠です。これによりレーザーの設定だけでなく、治具やアラインメントのプロセスも確認できます。レーザー台や治具にアラインメント用の基準点やマーカーを配置し、すべての部品が同じ位置に設置されるようにします。光沢仕上げやコーティング付きのアルミニウムのように、煙による汚れが発生しやすい表面の場合は、レーザー対応のテープで周囲をマスキングしてください。

- ベクターデータをインポートし、フォントをアウトライン化します。

- 最適なパラメータセルに基づいて最小ストローク幅を設定してください。

- 繰り返し位置決めを行うためにベッドまたは治具にアラインメント基準マークを配置してください。

- スモークによる汚れを防ぐために、必要に応じて周囲マスクを適用してください。

- 選択した設定で 1 つのテストピースを実行します.

- 拡大図で 縁の溶け,光線,帯状の確認をします

- 35の複製部品を実行して結果の一貫性を確認します

- サイクル時間を記録し,必要な清掃手順を記録する.

雇用に関する qRコード レーザー彫刻 , テスト用マトリクスに合ったサイズでQRコードを生成してください。一般的に、各モジュールは最低0.5 mmの幅が必要で、これにより安定したスキャンが可能になります。 レーザーQRコード彫刻機 以前のテストで有効であることが確認された設定を使用し、スマートフォンのアプリケーションで完成したコードをさまざまな角度や距離からスキャンして、読み取り可能かどうか確認してください。

結果を直ちに評価し、文書化する

彫刻後は、十分な照明下で部品を検査し、可能であれば拡大鏡を使用してください。バリアやすすのない、コントラストが高く読みやすい文字とシャープなエッジを確認します。 レーザー彫刻アルミニウム と レーザー彫刻 アノダイズドアルミニウム , マークが仕上げ面に対して明確に際立っており、マイクロ文字やコードが想定された視距離で読み取れることを確認してください。

- 想定された視距離においてコントラストの高い読みやすい文字

- エッジがクリーン—バリ、すす、溶融領域がなし

- 目標サイズでQRコードまたはマイクロテキストが読み取り可能

- 後処理が最小限または不要

レーザー加工の設定は、治具、完成品、および目立つ欠陥を写真に撮って記録してください。レーザーの設定値は特定の治具改訂版と関連付け、明確なバージョン管理のもとでパラメーターファイルを保存してください。これにより、今後同じ結果を再現したり、トラブルシューティングを行うのが容易になります。

カスタムネームプレートを彫刻する場合でも、 レーザー彫刻入りノートパソコン 資産管理用のコードや芸術的なデザイン 金属に彫刻された画像 の場合でも、小ロットでの検証により、自身のワークフローが期待する品質と一貫性を実現できることを確認できれば、量産への自信が持てます。次に、マーキングの耐久性とコードの読み取り性を現実的な用途に耐えられるかテストします。

ステップ6:意図を持った耐久性とコード読み取り性のテスト

自社内で簡単に実施できる摩耗試験

あなたのマーキングが本当に 陽極酸化アルミニウム レーザー彫刻 実際の使用に耐えられるでしょうか?何年間も読み取り可能な状態を維持する必要がある機械部品のバーコードや、日常的な清掃にさらされる名札を想像してみてください。刻印の耐久性をテストすることは、特に業務用または屋外環境で使用される用途において、あらゆる レーザー アルミニウム彫刻 プロジェクトにおいて重要です。

- ドライラビング試験 :標準化された布を使い、刻印部分を一定回数(例:50回)こすります。色あせやにじみが生じていないか確認してください。これは日常的な取り扱いや摩擦を模擬したものです。

- 溶剤拭き取り試験 :施設で一般的に使われる洗剤(例:イソプロピルアルコールや中性洗剤など)を使い、彫刻部分を拭き取ります。コントラストの低下やにじみがないか点検してください。これは定期的な清掃が想定される用途において特に重要です。

- 軽度摩耗試験 :金属以外のパッド(ナイロン製のたわしなど)で刻印部分をやさしくこすります。エッジがシャープなままであり、刻印の明瞭さが維持されているか確認してください。このステップにより、 彫刻 陽極酸化アルミニウム すり傷や軽微な衝撃に耐えること。

アルミニウムの腐食環境への耐性に関する検討

あなたのマーキングが塩水噴霧、湿気、屋外環境などの過酷な条件に晒される場合、腐食抵抗性は最も重要な検討事項になります。アルマイト処理されたアルミニウムは、このような条件に耐える能力があるため好まれます。実際、「 フォトアルマイト処理アルミニウム 自然海水および塩水噴霧にさらされたネームプレートに関する研究では、さまざまな試験条件下で「非常に良好な耐食性」が確認されています。

- 塩水噴霧試験または湿度試験 : 臨界機能に関わる部品の場合、サンプルを試験機関に送り、中性塩水噴霧試験または加速湿度試験を実施してください。曝露後、マーキングが依然として判読可能であり、アルミニウムに顕著な腐食が見られないことを確認してください。これは レーザーマーキング可能なアルミニウム が船舶、自動車、産業用途で使用される場合に特に重要です。

コードの密着性および耐久性の確認

どのようにしてレーザー彫刻したバーコードが またはシリアル番号が長期間にわたって判読可能であることを保証しますか? コード検証とは単なる簡単なスキャン以上のものです。あらゆるスキャナーで、すべての照明条件下、そして環境ストレスの後でも印字が判読できるかどうかを確認することです。バーコード検証装置やスキャニングアプリを使用して、さまざまな角度や距離から判読性をチェックしてください。適用分野が規格対象産業に該当する場合は、コードが適切なDPM(直接部品印字)品質基準を満たしていることを確認してください( コグネックス バーコード検証ガイド ).

- コード判読性試験 :バーコードまたはQRコードを検証装置とスマートフォンアプリの両方でスキャンします。各耐久性試験および暴露試験後に判読可能であることを確認してください。不具合が発生した場合は記録し、コントラストやエッジ定義を改善するためにパラメーターを調整してください。

テスト前に合格/不合格の基準を設定してください。耐久性に関する期待値は業界によって異なり、顧客または内部の基準に合わせる必要があります。

明確な写真とメモで調査結果を文書化してください。各テストごとに、劣化の進行を追跡するために前後の画像を撮影してください。もしあなたが レーザーマーキング可能なアルミニウム 安全上重要な環境で使用するタグを製造している場合、これらの記録は品質保証プロセスの一部となります。

- 高コントラストの刻印は研磨や清掃後も視認性があります

- バーコードの可読性に著しい色あせ、にじみ、または低下がありません

- 耐食性が適用条件を満たすか、それを上回っています

実用テストを実施することで、あなたの 陽極酸化アルミニウム レーザー彫刻 が現実の使用条件に耐えるという、根拠のある確信が得られます。次に、発生した欠陥のトラブルシューティング方法と、すべてのロットにおけるプロセスの一貫性を確立する方法を学びます。

ステップ7:欠陥のトラブルシューティングと一貫性の確立

焼きすぎることなくコントラストの低い刻印を修正

あなたが作業を終えた後、刻印が薄く レーザー アルミニウム彫刻 マークが薄くまたは不均一に見えるため、仕事がやり直しになることはありませんか? それはあなた一人ではありません。コントラストが低いことは、 アルミニウムに刻印する際の最も一般的な課題の1つです。 ただし、出力を上げすぎて表面を焦がしてしまう前に、試していただきたい実用的な解決策があります:

- ハッチ密度を高めるか、周波数を調整する: ラインスペースを狭くし、パルス周波数を高めることで、過剰な熱を加えなくてもマークをくっきりとさせることができます。これは特に アルミニウムへのレーザー彫刻 データコードや細かいアート作品を彫る場合に効果的です。

- 陽極酸化皮膜表面ではわずかに焦点をぼかす: ほんのわずかに焦点を前後させることで、特に アルミニウムに彫刻を行う際のコントラストを向上させることができます。 タグまたはプレート

- 表面の汚染を確認してください: 油、ほこり、または不均一な酸化皮膜が結果をぼやけさせることがあります。パラメータの変更を行う前に再洗浄し、再度テストしてください。

はっきりとした結果が得られない場合がありますか?速度と出力の異なる条件で簡易テストマトリクスを実行してみてください。小さな調整(速度を落とす、または2回パスを追加するなど)により、過剰焼けを引き起こさずに大きな違いをもたらす場合があります。

裸のアルミニウムにおける溶融、バリ、焼色の防止

アルミニウムレーザー彫刻後に粗いエッジ、溶けた縁、変色が レーザーエングレービング加工後の 確認された?これらの症状は通常、過剰な熱または不十分な空気流れが原因です。以下のようにして制御を取り戻してください:

- 出力を下げるか速度を上げる: 高エネルギー密度は表面を溶かし、バリや焼色を引き起こす可能性があります。出力を下げたり、高速で彫刻したりして、熱の蓄積を最小限に抑えましょう。

- 通過数を制限する もっと良いとは限らない 必要な深さだけ使ってください 必要な深さだけ使ってください

- 集中と空気流を向上させる レーザーが正しく焦点化されているか確認し 溶けた残骸を吹き飛ばすのに 空気の助けを 使ってください 傷口 の 鋭さ を 増やす だけ で なく,表面 を 冷却 し て 溶け たり り たり する こと も 少なく なり ます.

- 仮面を身につける 繊細な表面や磨きされた表面では,周囲の熱や残留から保護するためにレーザー保護マスクを塗りましょう.

想像してみてください レーザーエングレービング加工後の 工業用名札これらの調整をダイヤルすることで,どんな環境にも適した鋭い,のない縁を得ることができます.

終盤帯と不一致な結果

薄い線や 揺れる文字,または 異なる部分から変化するマークを見たことがありますか? 帯と不一致は,最高のものさえも弱体化させることができる アルミニウム レーザー彫刻 プロセス。以下は簡単なトラブルシューティングガイドです:

- ベルト、レール、および治具を点検してください: 機械的な不安定さが帯状模様の主要な原因です。ベルトとレールを締め直し、各部品が平らで安定して保持されることを確認してください。

- 加速を低くしてください: 高速での作業では振動が発生する可能性があるため、滑らかな動作のために加速設定を小さくしてください。

- 部品の高さを均一にし、焦点を確認してください: 部品の高さがすべて同じでない場合、レーザーが焦点からずれる可能性があります。部品を均一な高さに調整または治具で固定し、バッチ作業を始める前に必ず焦点を再確認してください。

- 各シフト開始時にパラメータ確認を実行してください: 環境の変化や機器のドリフトが結果に影響を与える可能性があります。各シフト開始時に簡単なテストを実施することで、問題を早期に発見できます。

決定木:一般的な欠陥のトラブルシューティング

-

コントラストが低い?

- ハッチ密度を増加

- 周波数を調整

- わずかに焦点をぼかす

- 表面を再清掃

-

溶融エッジ/バリ?

- 低電力

- 速度を増加

- パス数を減少

- 空気補助を改善

-

すす/ハロー?

- 煙の排出を強化

- 周囲マスキングを使用

- 速度を上げ、周波数を下げる

-

帯状/ワブル?

- ベルト/レールを締め直し

- 加速を小さくする

- 治具を確認

-

一貫性のないロット印?

- 治具全体の焦点を確認

- 部品の高さを正規化する

- 各シフトでパラメータチェックを実行する

安定した高品質彫刻のためのメンテナンスのタイミング

- エネルギー損失や残留物の蓄積を防ぐために定期的にレンズとミラーを清掃する

- 大きな作業の前にフォーカスゲージのキャリブレーションを確認する

- エアアシストと煙フィルターを点検し、必要に応じて交換して風量を維持する

- 運転時間を記録し、予防的な点検を計画して摩耗による欠陥を未然に防止する

これらのトラブルシューティング手順に従うことで、 レーザー彫刻 アルミニウム 作業がより予測可能になり、不良品や再作業が減少します。定期的なメンテナンスと設定値への厳格な対応が、プロフェッショナルで再現性のある仕上がりの鍵です。 アルミニウムの彫刻 —ロットサイズや用途に関係なく—

プロセスが安定したところで、次は適切なツールとサプライヤーを選定し、効率的に生産をスケールアップさせる準備が整います。

ステップ 8: TCO(総所有コスト)を意識してツールとサプライヤーを選定する

マーキング用途に合ったレーザークラスを選ぶ

生産をスケールアップする際 レーザー アルミニウム彫刻 、適切な機器を選ぶことは、人気のあるマシンを選ぶだけではありません。自問してみましょう。陽極酸化処理されたタグに複雑なロゴをマーキングするのか、あるいは アルミニウム製タグ(未彫刻) 部品のバッチ処理を行うのか、または大判のサインを作成するのか。それぞれのシナリオに応じた特定のレーザー種別およびセットアップが必要です。

| レーザータイプ | 最適な用途 | 利点 | 欠点 | 例示的な応用 |

|---|---|---|---|---|

| ファイバーレーザー | 産業用、高スループット | 迅速で正確な 耐久性のあるマーク | 初期コストが高額です | セット レーザー彫刻用アルミの空白 シリアル番号 |

| CO2レーザー (マークコンパウンドを含む) | 一般用,面積が大きい | 柔軟で,塗装されたアルミを刻印できる | 裸アルミのマーキングスプレーの必要性 | 標識,塗装パネル |

| ダイオードレーザー | DIY,小規模事業,携帯性 | 価格が安く,コンパクトで,使いやすい | 速度が遅いが、小物に最適 | オリジナルギフト、小型のタグ、趣味の作業用 |

たとえば、多数の陽極酸化タグや産業用部品に彫刻を施す予定であれば、ファイバー アルミニウム彫刻機 が速度と耐久性において最適な選択となります( LaserPecker )。コーティングされたパネルに試行錯誤しながら彫刻を施したい場合や、CO2レーザーで素地のアルミニウムにマーキングする必要がある場合は、くっきりとした仕上がりにするために 半導体レーザー用マーキングスプレ などの化合物が必要になります。

外注、ハイブリッド、または自社生産?

難しく感じるでしょうか?そうである必要はありません。自社にレーザー彫刻機を導入するか、または アルミニウム彫刻機 または、刻印作業を自社で行うか外注するかは、作業量、納期、品質の要件によって異なります。以下に簡単な概要を示します:

- 自社内製: 大量生産、迅速な納期、プロセス管理を必要とする場合に最適です。機器の投資、トレーニング、メンテナンスが必要です。

- ハイブリッド: 外注で処理しきれない分や特殊な作業を外注しつつ、日常的な作業には自社の アルミ用レーザー彫刻機 機器を使用する方法です。

- 全面外注: 作業量が少ない場合や、特殊な仕上げが必要であり、資本や設置スペースが限られている場合に最適です。

総所有コスト(TCO)を考慮してください:機械本体の価格だけでなく、消耗品、メンテナンス、オペレーターのトレーニング、稼働時間内のサポート、施設要件も含まれます。例えば、ファイバー アルミニウム彫刻機 初期費用が高くなる可能性がありますが、その速度と低メンテナンス性により、大規模な運用では長期的に費用を節約できます。

安定した押出材およびブランク材の確保

バッチ処理を実行したときに レーザー彫刻用アルミの空白 マークの不均一性に気づいたことはありますか? 適切なハードウェアと同様に、安定した供給は非常に重要です。 レーザー加工可能な製品 時間の節約と廃材の削減に繋がります。

- 中国のShaoyi Metal Parts Supplier – 中国における高精度自動車用金属部品の主要な統合プロバイダーです。自動車用アルミニウム押出部品は、幾何学形状、合金、仕上げの面で安定した品質を提供し、高精度レーザー加工プロセスに最適です。

- Maintrophysupply – 色々な色と仕上げのレーザー彫刻可能なアルミニウムシートを幅広く取り揃えています。

- 地元の金属加工店 – カスタムカットのブランク材を提供している場合もありますが、品質や仕上げはロットごとに異なる場合があります。

数百個の注文を処理していると想像してみてください。邵益(Shaoyi)のような専門業者から調達を行うことで、素材の合金、陽極酸化処理、平面性に関する仕様すべてに適合する素材を確実に確保できます。これにより、再作業を最小限に抑え、あなたの生産現場で一貫性があり高品質な結果を得ることが可能になります。 アルミニウム製タグ(未彫刻) 素材の合金、陽極酸化処理、平面性に関する仕様すべてに適合する素材を確実に確保できます。これにより、再作業を最小限に抑え、あなたの生産現場で一貫性があり高品質な結果を得ることが可能になります。 アルミニウム彫刻機 繰り返し安定したプロフェッショナルな結果を提供できます。

調達および設備計画における主要検討事項

- 生産能力:あなたの アルミニウム彫刻機 が求められる生産量に対応できますか?

- 部品サイズ:機械のテーブルは最大サイズの製品に対応していますか?

- 治具の複雑さ:繰り返し正確に位置を合わせるためにカスタム治具が必要ですか?

- 稼働時間とサポート:万が一故障した際に迅速に対応可能なサービスは提供されていますか?

- 消耗品:レンズ、フィルター、マーキングスプレーや洗浄用品などのコストを考慮してください。

- 操作者訓練: 技能開発のための予算時間と資源

- 設備: 適正 な 換気 設備,電源,スペース が ある か

適切なレーザー製品と信頼できるサプライヤーを選ぶことは 機械の選択と同じくらい重要です 材料と仕上げの一貫性は レーザーアルミニウム彫刻の成功の基盤です

設備と調達計画が整った状態で 作業流程を制御し 信頼性の高いサプライチェーンを確立できます 彫刻されたタグや空白や完成品が セットごとに 標準を満たしていることを保証します

ステップ 9: ワークフローを完了し,信頼性の高い供給を確保する

ワークフローをロックしてパラメータをファイルします

ぶっつけたような気分になったことある? レーザー製 アルミ彫刻 次の機会に繰り返すのに苦労するだけ? 単発的な成功とスケーラブルなワークフローの違いは 文書化です プロジェクトフォルダを開いて 設定や固定具や 受け入れ基準を全て 準備ができていると 想像してください 閉じ込められたプロセスが持つ力です

- パラメータセットを確定してください :テスト済みの速度、出力、焦点、およびハッチ設定をレーザーソフトウェアに保存してください。わかりやすいファイル名とバージョン番号を使用して、後で簡単に見つけることができるようにしてください。

- 治具のセットアップと焦点位置の基準を文書化してください :部品のアラインメントと固定方法を写真や図で記録してください。使用したスペーサーや特殊な治具についてもメモしてください。 レーザー彫刻用の陽極酸化アルミニウムブランク またはカスタム形状。

- 受入基準を公開してください :「合格」とみなされる内容を明記してください。たとえば、最低限必要なコントラスト、線幅、またはコードの判読性などを定義します。これは特に レーザー彫刻用の陽極酸化アルミニウムシート が規格対応産業で使用される場合に重要です。

メンテナンスと品質管理のタイミングを設定する

アルミニウムを定期的にエンボス加工する場合、メンテナンスは選択肢ではなく、一定の結果を得るための保険です。大ロットの作業を途中まで進めたところで、レンズが汚れていることや治具の位置がずれているために刻印が薄くなっていることに気づくような場面を想像してみてください。簡単で定期的なチェックリストを活用して、こうした予期せぬ事態を回避しましょう。

- 予防保全のスケジュールを立てる :光学機器の清掃、移動レールの点検、フィルター交換のリマインダーを設定してください。 アルミニウムレーザー彫刻機 定期的なケアにより、不良品の削減とダウンタイムの短縮が可能です。

- テストサンプル作成の手順を作成する :新規ロット、仕上げ、サプライヤーごとに、最初に小さなテストサンプルをエンボス加工してください。このステップにより、 レーザーエンボス加工用アルマイトアルミニウム における色調の変化や予期しない表面反応などの問題を、フルランに移す前に発見できます。

- 再作業および廃棄のルールを定義する 部品が基準を満たさない場合の対応を事前に決めておきましょう。再彫刻は可能でしょうか?それとも廃棄すべきでしょうか?明確なルールを設けることで、現場での時間短縮と混乱防止が可能です。

生産前に素材の調達と仕上げを手配する

部品の素地や押出材が予定通りに到着しなかったために、あるいは仕上げが仕様と一致しなかったために遅延が発生したことはありますか?安定した素材の供給こそが、信頼性のある生産の要です。 レーザー彫刻 アルマイトアルミニウム それを実現するための方法:

- 押出材、アルマイト処理、素地の供給を確認する ニーズを理解しているサプライヤーと協業する レーザー製 アルミ彫刻 例えば、 中国のShaoyi Metal Parts Supplier 自動車グレードの押出材およびアルマイト仕上げを提供しており、部品が常に彫刻可能状態であることを保証します。合金、平面度、表面処理の管理において豊富な専門知識を持つため、ロットごとに予期せぬ事態が少なく、結果も安定します。

| 生産準備完了チェックリスト |

|---|

| パラメータープロファイルを確定・保存する |

| ドキュメントのフィクスチャおよび焦点セットアップ |

| コントラストとコードの可読性に関する受入基準を公開する |

| 光学系、モーション、フィルターの予防保全をスケジュールする |

| 各新バッチまたは仕上げに対するテストクーポン手順を作成する |

| 再作業および廃棄のルールを定義する |

| 押出材、アルマイト処理、素地の供給を確認する |

重要なポイント: 最高の レーザー製 アルミ彫刻 結果は確立されたプロセス、定期的なメンテナンス、信頼できるサプライチェーンから得られます。そのため、毎回自信を持ってアルミニウムに彫刻を行うことができます。

高品質で彫刻可能な部品の戦略的調達

不良品や仕上げの不一致についてもう troubleshooting する必要がないと想像してみてください。邵毅のようなサプライヤーと早期に連携することで、陽極酸化皮膜の厚さから平面性まで、仕様をパラメーターマトリクスと一致させることができます。サプライヤーのデータシートに陽極酸化皮膜の厚さや平面性が記載されている場合は、それらを品質管理計画に記録してください。記載されていない場合は、入荷検査時に測定し、文書化してください。これにより、すべてのバッチが レーザー彫刻用の陽極酸化アルミニウムシート またはカスタム押出材がワークフローに即座に使用可能になるため、再作業を最小限に抑え、生産効率を最大化できます。

ワークフローやメンテナンス、サプライチェーンが確立されているため、作業を拡大し、 レーザー彫刻 アルマイトアルミニウム いつでも明確で耐久性のある刻印を実現できます。

アルミニウムレーザー彫刻に関するよくあるご質問

1. レーザー彫刻に最適なアルミニウムの種類はどれですか?

陽極酸化アルミニウムは、一般的に高コントラストの結果と耐久性を実現するため、レーザー彫刻に最適な選択肢です。陽極酸化皮膜はレーザーエネルギーに対して良好に反応し、ブランドマークやトレーサビリティ、技術ラベルに最適な明確で永久的な刻印を生成します。5052、6061、7075などの一般的な合金はそれぞれ異なる彫刻特性を持っていますが、陽極酸化仕上げは一貫して優れた可読性と耐摩耗性を提供します。

2. レーザー彫刻のためにアルミニウム表面をどのように準備しますか?

準備として、イソプロピルアルコールとフエルトの wipes を使用して油分やほこりをしっかりと除去します。露出したアルミニウムの場合、表面を軽く削って反射を抑えることができます。陽極酸化処理された部品は酸化皮膜を損傷しないように優しく洗浄し、コーティングされた金属の場合には、小さな箇所でテストを行いアブレーション挙動を確認する必要があります。適切な固定具や必要に応じてレーザー安全テープによるマスキングを行うことで、動きや煙による汚れを防ぎ、クリーンで一貫性のあるマーキングを実現します。

3. アルミニウムなどの反射性金属を彫刻する際に必要な安全対策は何ですか?

アルミニウムのレーザー彫刻には、その反射性ゆえに厳格な安全対策が必要です。必ずインターロック付きレーザー装置を使用し、波長に応じた保護メガネを着用し、適切な煙排出を確保してください。固定具を傾けたりビームダンプを使用したりすることで、後方反射を制御できます。操作者の安全を確保するためには、trotec レーザーマーキングシステムなどで推奨されているメーカーや国際的な安全基準に従うことが重要です。

4. レーザー彫刻されたアルミニウムの刻印を耐久性のあるものにするにはどうすればよいですか?

耐久性を保証するため、ドライラバー試験、溶剤ワイプ、軽度の摩耗試験などの社内での摩耗試験を行ってください。過酷な環境にさらされる刻印については、塩水噴霧試験や湿度試験を検討してください。アルマイト処理されたアルミニウムを使用し、はっきりとしたコントラストを得るためにレーザーのパラメーターを最適化することで、刻印の寿命と判読性の両方を高めます。プロセスを文書化し、定期的にスキャナーを使用してコードの判読性を確認することで、安定した性能を維持できます。

5. 彫刻用のアルミニウム部品を専門業者から調達すべき理由は?

シャオイ金属部品供給社のような専門業者と提携することで、高品質で再現性のある彫刻に不可欠な、合金、仕上げ、平面性が一貫したアルミニウム部品を確実に入手できます。自動車用の押出材やアルマイト処理に関する彼らの専門知識により、作業工程が効率化され、再作業が減少し、彫刻準備が整った部品を確実に提供することで、信頼性の高い品質を維持しながら大量生産を支援します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——