炭素繊維 vs アルミニウム:強度、重量、デザインのトレードオフ

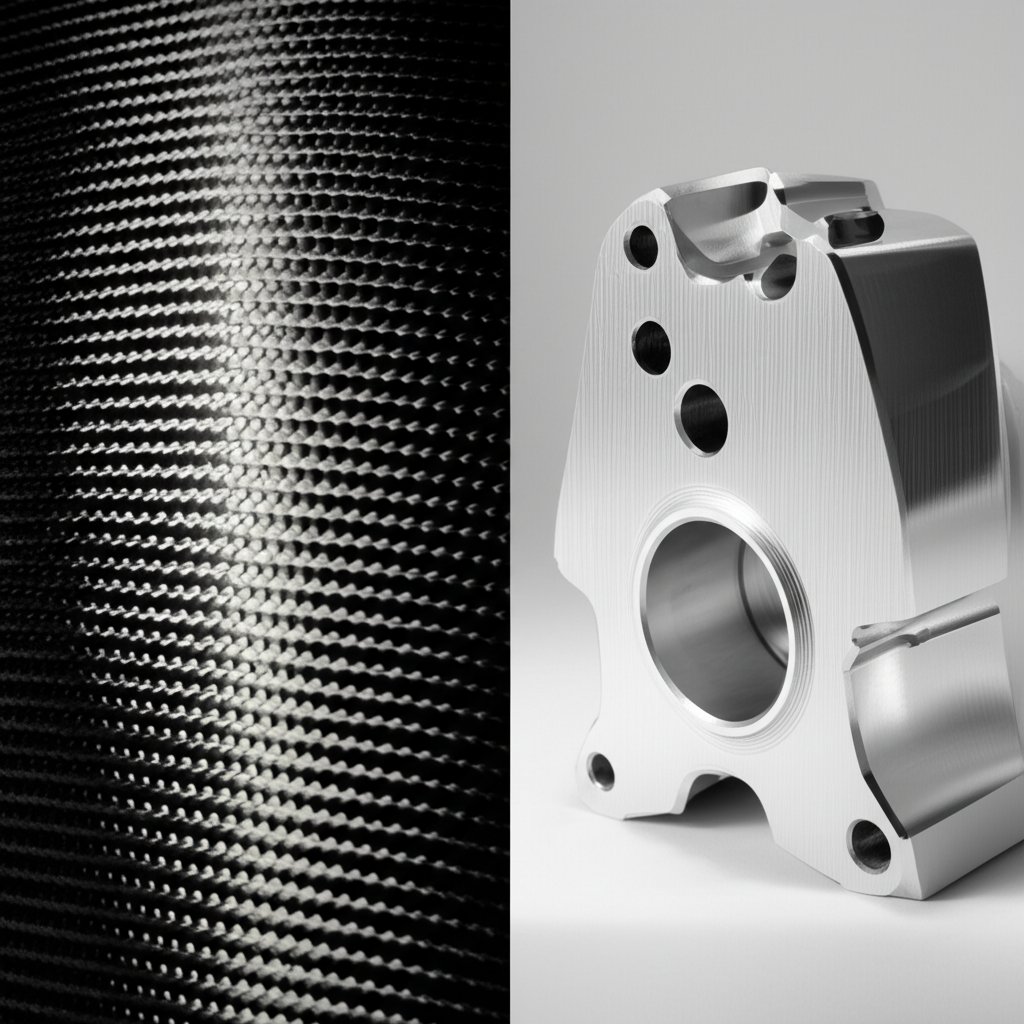

炭素繊維とアルミニウムの基礎

価格を比較する際には 炭素繊維 vs アルミニウム 、そこには非常に異なる二つの材料群があるのです。それぞれに特有の強みや性質、設計上の意味合いがあります。では、なぜエンジニアたちはよく アルミニウムと炭素繊維 自転車のフレームから航空機の翼に至るまで、あらゆるものに使われるのでしょうか?明確な定義と実際的な文脈をもとに詳しく見ていきましょう。

炭素繊維の構成要素

超強度で髪の毛ほどの細い炭素繊維が何本も束になったものがある丈夫な樹脂に封入された状態を想像してみてください。これがいわゆる 炭素繊維複合材料 。技術的には 炭素繊維複合材とは何か ?それは高強度の炭素繊維(主にポリアクリロニトリルまたはピッチから作られる)が、通常エポキシなどのポリマーマトリクスと結合した素材です。その結果得られる構造は軽量かつ非常に剛性が高く、繊維の種類や配向、そして繊維と樹脂との接着性に応じて強度が決まります。このような複合材は金属ではありません。したがって、「 炭素繊維は金属ですか ?」と疑問に思ったことがあるとすれば、答えはノーです。それは特定の性能を満たすために設計された非金属の複合素材です( ScienceDirect ).

アルミニウムとその6xxx系合金の挙動

一方、アルミニウムは金属元素であり、低密度、延性、汎用性の高さから評価されています。マグネシウムやケイ素といった元素と合金化することで(一般的な6xxxシリーズでは、例えば6061のように)さらに強度と実用性が増し、工学的用途に適したものとなります。アルミニウム合金の特性はその組成と熱処理(「テンパー」)によって定義されており、これにより強度、成形性、溶接性についてきめ細かいコントロールが可能となります( Wikipedia: 6061 アルミニウム合金 ).

異方性と等方性の違い

ここから本格的な設計上のトレードオフが始まります。アルミニウムは 等方性 材料と見なされます。つまり、強度や剛性といった機械的特性が、すべての方向で同じであるということです。これにより、あらゆる荷重条件下での振る舞いを予測することが可能となり、設計者は安心して設計を進めることができます。

一方、炭素繊維複合材料は 異方性 です。その特性は繊維の方向によって異なります。自転車のフレームの長さ方向に繊維を並べると、その方向には最大の剛性と強度が得られますが、横方向にははるかに低くなります。この方向依存的な特性により、設計者は特定の荷重に対して部品を「調整」することができますが、同時に解析や製造が複雑になるという課題もあります。 複合材料 vs アルミニウム の議論において、この異方性は強力なツールであると同時に、大きな課題でもあります。

性能ではなく宣伝で選ばない

では、どのようにして選べばよいでしょうか? アルミニウム vs カーボンファイバー あなたの用途に合わせて選ぶ場合、すべては仕事に合った素材を選ぶことに帰結します。考慮事項:

-

素材の定義:

– カーボンファイバー複合材: 高強度で軽量な異方性素材で、樹脂マトリクス中にカーボンフィラメントを使用したものです。

– アルミニウム合金: 等方性金属で、その特性は合金と熱処理によって調整されます。 -

一般的な用途例:

– カーボンファイバー: 航空機用フェアリング、高級自動車用パネル、自転車フレーム、スポーツ用品。

– アルミニウム: 構造用ビーム、自動車用シャシー、航空機外板、汎用押出材。 -

設計上の意味:

– カーボンファイバー: 方向別に剛性を調整可能、軽量であるが、積層方法や品質管理に注意を要する。

– アルミニウム: 予測可能な特性、狭い公差、成形および機械加工が容易、安定した調達チェーン。

複合材の積層は方向別の剛性に応じて調整可能である一方、アルミニウムは予測可能な等方性挙動と狭い公差を提供する。

まとめると、 炭素繊維 vs アルミニウム どちらが「優れているか」ではなく、それぞれの素材の科学的背景を理解することであり 炭素繊維複合材とは何か そして等方性金属であるアルミニウムがどのように振る舞うかを理解したうえで、性能・コスト・製造要件に最も適した選択を行うことである。強度、密度、コストといった測定可能な特性を見ていくと、自動車、航空宇宙、サイクリング設計における現実的な意思決定がこれらの基本的な違いによっていかに形作られるかが見えてくる。

設計選択を決定する機械的特性

次のプロジェクトの規模を検討する際 炭素繊維 vs アルミニウム 数字は非常に重要です。しかし、どの数字でしょうか?また、それらの統計を現実世界の設計にどう翻訳するのでしょうか?では、2つのエンジニアリング素材を比較する際に参考にするべき、最も重要な機械的特性——引張強度、降伏点、弾性係数、密度——について詳しく見ていき、適切な比較ができるようにしましょう。

引張強度と降伏点の基本

自転車のフレームを引き伸ばしたり、航空機のスパーに荷重をかけたりする状況を想像してみてください。引張強度と降伏強度は、材料が永久的に伸びたり破断したりする前にどれほどの荷重に耐えられるかを示します。 カーボンファイバーの引張強度 繊維方向に沿って試験を行った一方向性積層材は、 1220 MPa (メガパスカル)ほどの値に達することができ、クロスポリや擬等方性積層構造では、一般的により低い数値となり、多くの場合 360–860 MPa の範囲になります。これは繊維の方向、樹脂、積層構造に大きく依存します。

〜用 6061アルミニウムの耐力 、T6焼きなましの代表値はおよそ 276 MPa 、引張強さは約 310 MPa 発表しました。 アルミニウム6061 T6の耐力 は明確かつ予測可能であり、信頼性と再現性が求められる設計に最適な選択肢です。

弾性係数と剛性目標

剛性とは素材が曲がりまたは伸びるのに対してどれだけ抵抗するかを示し、その素材の弾性係数によって決まります。ここが カーボンファイバーの引張弾性係数 が優れている点です。繊維方向において、カーボン/エポキシ積層材は次のような値に達することがあります。 ヤング率 の値は 98–115 GPa であり、一方向配向材の場合は、クロスポリおよび準等方性配向材は一般的に 43–74 GPa .

この数値を 6061-T6アルミニウムのヤング率 が約 69–72 GPa であると比較してください。そして何より重要なのは、この値はあらゆる方向で同一であるということです(等方性)。つまり、アルミニウムの剛性は予測や設計が容易であるのに対し、炭素繊維の剛性は繊維の配向方法や積層の作り方に依存します。

密度および比強度の比較

重量は、多くの場合 カーボンファイバー vs アルミニウム の議論における決定要因です。 カーボンファイバーの密度 に関しては、一般的な数値は 1.6–1.8 g/cm³ 一方で アルミニウム 6061 T6 密度 で、これは 2.70 g/cm³ (パフォーマンス・コンポジット )。構造を一方向強度に最適化する前でも、カーボンファイバー複合材はアルミニウムに比べて30〜40%の重量削減が可能です。

しかし、「比強度」(強度を密度で割った値)こそが、より包括的な視点を提供します。カーボンファイバーは軽量でありながら高強度であるため、特に一方向に力をかける用途において、非常に優れた比強度を発揮します。一方アルミニウムの利点は、あらゆる方向やさまざまな荷重条件下での動作が十分に理解されており、安定した特性を持つことです。

| 財産 | カーボンファイバー複合材 * | 6061-T6 アルミニウム | 単位/規格 |

|---|---|---|---|

| 引張強度 (0° UD) | ~1220 MPa | ~310 MPa | ASTM D3039/ASTM E8 |

| 引張強度 (準等方性) | ~360~860 MPa | ~310 MPa | ASTM D3039/ASTM E8 |

| 屈服強度 | N/A (脆性、降伏なし) | ~276 MPa | ASTM D3039/ASTM E8 |

| ヤング率(0° UD) | 98–115 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| ヤング率(準等方) | ~43~74 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| 密度 | 1.6–1.8 g/cm³ | 2.70 g/cm³ | ASTM D792 |

*数値はファイバーの種類、マトリクス、積層構成、試験方向に強く依存します。

なぜ積層構成が重要なのか

複雑に聞こえますか? 要点はこれです:炭素繊維においては、積層材をどのように積み重ねるか、またその方向をどのように設定するかという「 積層構成 」によって、機械的特性が劇的に変化するということです。一方向積層(ユニディレクショナル)は、ある特定の方向に対して最大限の性能を発揮しますが、クロスポリや準等方積層は、ピーク強度の一部を犠牲にしながらも、複数方向における性能を向上させます( MDPI: Ogunleye ら ).

アルミニウムの場合は話が単純です。合金および状態(6061-T6など)によって機械的特性が決まり、仕様表に記載されている数値はすべての方向に適用されます。だからこそ アルミニウム6061のヤング率 と 6061アルミニウムの耐力 工学計算で広く利用されているのです。

-

複合材料においては試験方向が重要です:

- 特性は繊維方向(0°UD)に沿って最も高くなります

- 強度および剛性は軸からずれた方向や多方向積層構造では低下します

-

アルミニウムは等方性です:

- あらゆる方向で特性は同じです

- 設計計算は直感的に行えます

「炭素繊維においては、積層順序および繊維方向は特定の荷重に応じて設計が可能です。ただし、常に試験方向および積層詳細を確認してください。アルミニウムにおいては、使用する合金および状態に関する公表値に従い、ASTM/ISO試験規格で確認を取ってください。」

要約すると、比較する際に、仕様書に記載されている機械的特性はあくまで出発点に過ぎないことに気づくでしょう。複合材料の場合、常にラミネート構成と試験方向を明記してください。金属の場合には、合金種および状態(テンパー)を確認します。これにより、次のステップである、これらの数値を実際の設計における重量および剛性の見積もりに変換する準備が整います。 炭素繊維 vs アルミニウム 、あなたが確認する仕様書上の機械的特性は単なる出発点に過ぎないことに気づくでしょう。複合材料の場合は、常に積層構成と試験方向を明確に指定してください。金属材料の場合は、合金種と状態(テンパー)を確認します。これにより、これらの数値を現実の設計における重量や剛性の見積もりに翻訳する次のステップへと進む準備が整います。

重量と剛性のサイズ選定を簡単に理解する

なぜカーボンファイバーの自転車のフレームがアルミニウム製のものに比べて非常に軽く感じるのか不思議に思ったことはありませんか? あるいは、エンジニアが部品を製作する前からその重量や剛性をどのように見積もっているのか疑問に思ったことはありませんか? ここでは、サイズ選定および比較を行うための実用的かつ再現性のあるステップを紹介します。 カーボンファイバーとアルミニウムの重量比較 、そしてこれらの計算が現実世界の設計選択にどのように影響するのかを見ていきましょう。

簡易的な重量推定方法

フラットパネルやシンプルなビームを設計していると想像してください。同じサイズの部品についてアルミニウムや炭素繊維の重量を推定するには、材料の密度と部品の体積の2つが必要です。

-

部品の体積を計算します。

長方形のプレートの場合、次のようになります。 長さ × 幅 × 厚み . -

材料の密度を調べます。

- アルミニウム(6061): 会社概要 2.7 g/cm³

- カーボンファイバー複合材: 会社概要 1.55~1.6 g/cm³ (70対30の繊維対樹脂の積層構造における一般的な値)

-

体積に密度を掛けます。 これにより、各材料の重量が算出されます。例えば、厚さ6 mmの1 m²のパネルの場合:

- 体積 = 1 m² × 0.006 m = 0.006 m³

- 重量(アルミニウム) = 0.006 m³ × 2,700 kg/m³ = 16.2 kg

- 重量(炭素繊維複合材)=0.006 m³ × 1,550 kg/m³ = 9.3 kg

したがって、同じ寸法の場合 炭素繊維はアルミニウムよりも軽い 約42%の軽減となる。

これが「 アルミニウムの重量はどのくらいか と 炭素繊維の重量はどのくらいか 」という質問に部品のサイズをもとに答える際の基本的な手順である。

剛性設計の手順

ただし重量だけがすべてではありません—あなたの部品は十分な剛性も必要です。以下は、剛性目標に基づいて厚みを決定する簡単な方法です:

- 荷重条件を定義してください: あなたの部品が耐えなければならない力またはたわみとは何ですか?

- 安全率と目標最大たわみを選択してください。

-

材料の弾性係数(剛性)を使用してください:

- アルミニウム 6061-T6: ヤング率 ≈ 69–72 GPa

- カーボンファイバー複合材: 異なります。準等方配向の積層構造では43–74 GPa。一方向では最大98–115 GPa

- はりまたは平板の剛性公式を適用してください: 単純支持梁の場合、たわみ δ = (荷重 × 長さ³) / (48 × 曲げ弾性係数 × 断面二次モーメント) で求められます。板の場合も同様の公式が適用されます。

- 厚さを反復計算: 計算されたたわみが目標値内に入るまで厚さを増加させます。カーボンファイバーの場合は、主荷重方向に繊維を配置して最良の結果を得るようにしてください。

複合材料では荷重方向に剛性をマッチングし、薄肉アルミニウム部材では座屈を確認してください。

サイズにおいてアルミニウムが有利な場合

カーボンファイバーが重量面で有利な場合が多いですが、次のようなケースではアルミニウムがより適している場合もあります:

- 非常に薄い肉厚が必要な場合(アルミニウム押出材は信頼性のある薄肉形状が可能ですが、カーボンファイバーには最低限の積層数があります)

- 荷重が多方向に作用し、等方性の特性が必要不可欠な場合

- 製造上の制約や接合条件が金属に有利な場合

-

避けるべき一般的な落とし穴:

- 複合材料における軸外れ荷重の無視(繊維方向から離れると剛性が急速に低下します)

- ファスナー軸受や端部応力を過小評価すること

- すべての炭素繊維の積層が同様に軽量であると仮定すること ― 樹脂濃度の高い、または厚い積層材は重量が増す可能性がある

- 製造性を考慮しないこと ― 炭素繊維には最低限必要なプレイン数があり、アルミニウム押出材には最小肉厚がある

要約すると、「炭素繊維とアルミニウムの重量を 密度と体積から簡単に比較することができるが、剛性や製造性を一致させるには積層構造、厚み、構造形状に注意を払う必要がある。『机上計算』から実現可能な設計へと進む際には、常に実際の材料サンプルで見積もりを検証し、製造上の制約を早い段階で考慮することを忘れないでほしい。次回は、成形、接合、公差といった製造現場の現実が最終的な材料選定にどのように影響するかを見ていきます。 密度と体積から簡単に比較することができるが、剛性や製造性を一致させるには積層構造、厚み、構造形状に注意を払う必要がある。『机上計算』から実現可能な設計へと進む際には、常に実際の材料サンプルで見積もりを検証し、製造上の制約を早い段階で考慮することを忘れないでほしい。次回は、成形、接合、公差といった製造現場の現実が最終的な材料選定にどのように影響するかを見ていきます。

製造方法とトレードオフ

体重を計る時 炭素繊維 vs アルミニウム 次の部品に関しては、素材の仕様だけではなく、それぞれの製品がどのように製造されるか、そしてそれがコスト、品質、スピードにどのような影響を与えるかが重要です。なぜカーボンファイバー複合材のシートが非常に高価なのか、あるいはなぜアルミニウム押出材が大量生産で広く使われているのかを考えたことはありますか? 実際の製造方法を紐解いてみましょう。それがあなたの設計、そしてビジネスの成否を左右します。

複合材の積層および硬化オプション

カスタム自転車のフレームやレーシングカーのパネルを製作していると想像してください。 カーボンファイバー複合材製造 カーボンファイバーのシートまたは織物を積層し、樹脂を含浸させてから硬化して、軽量かつ高強度の部品に仕上げる工程から始まります。ただし、選択する方法によってすべてが変わってきます:

| 方法 | 寸法公差能力 | 金型コスト | サイクルタイム/感度 | 共通欠陥 |

|---|---|---|---|---|

| 手積み/オープンモールド | 低 (±1–2 mm) | 低 | 長時間の硬化、常温 | ボイド、レジンリッチゾーン |

| 真空袋成形/インフュージョン | 中程度(±0.5~1 mm) | 適度 | 中程度、リークに敏感 | ボイド、乾燥スポット、反り |

| オートクレーブ硬化(プリプレグ) | 高(±0.2~0.5 mm) | 高い | 長時間、高温/高圧 | はく離、気孔 |

| 樹脂移行成形(RTM) | 高(±0.2~0.5 mm) | 高い | 中程度、樹脂流れの制御 | 充填不足、ボイド |

ハンドレイアップはプロトタイプや特殊な形状に最適ですが、許容差が緩く、サイクルタイムが長くなる傾向があります。真空袋法およびインフュージョン法は繊維の圧縮を改善し、ボイドを低減するため、中量生産の複雑な部品に理想的です。オートクレーブ硬化法は航空機用炭素繊維複合材シートなどで一般的に使用され、最高の均一性と強度を実現しますが、コストが高額でリードタイムが長くなります。

アルミニウムの押出、切削加工、溶接

素材をアルミニウムに切り替えると、スピード、精度、量産性が特徴となります。6061などの6xxx系合金で最も一般的な製法は押出法であり、加熱したアルミニウムを型に通して長い連続断面形状を作り出します。カスタムブラケットやハウジングが必要ですか? CNC切削加工はインゴット材や押出材から高精度で複雑な形状を製作可能です。溶接および曲げ加工により、アルミニウムを組み立てたり曲げたりして完成品に仕上げることが可能です。

| 方法 | 寸法公差能力 | 金型コスト | サイクルタイム/感度 | 共通欠陥 |

|---|---|---|---|---|

| 押出成形 | 高い (±0.1–0.5 mm) | 適度 | 速い、ダイ摩耗、温度依存 | 歪み、表面線 |

| CNC加工 | 非常に高い(±0.02~0.1 mm) | 部品あたりは低コスト、ただし複雑形状には高コスト | 高速加工、工具摩耗、チップ制御 | 工具痕、バリ |

| 溶接 | 中程度(±0.5~1 mm) | 低 | 高速加工、熱影響領域 | 歪み、亀裂 |

| 成形/曲げ加工 | 中程度(±0.5~1 mm) | 低 | 高速加工、スプリングバック | しわ、薄肉化 |

アルミニウムの 6061 引張強度 と 6061 T6 アルミニウムせん断係数 成形および機械加工において安定した性能を維持しますが、溶接によって局所的な強度が低下する可能性があります。 アルミニウムの融点6061 (約580~650°C)は、接合および熱処理の限界も決めています。

接合および結合の選択肢

部品の組立方法は?炭素繊維の場合、接着剤や機械的ファスナーが一般的ですが、ラミネートを破損させないために注意深い設計が必要です。炭素繊維化粧板やパネルには、専用の接着方法がよく使われます。アルミニウムの場合は、溶接、リベット、ボルト締めは実績があり、スケーラブルな方法です。ただし、熱入力や継手設計に注意して、強度を維持するようにしてください。

欠陥、許容差およびリードタイム

複雑そうに聞こえますか?以下は、問題が起こり得る箇所と早期にそれを見つける方法の簡単な概要です:

-

炭素繊維複合材製造:

- 低樹脂流量や閉じ込められた空気による空洞や孔隙

- 固められず,衝突したため,層が切れている

- 不均等な固化や繊維張力による次元歪み

- 検査の兆候:タップテスト,超音波,表面の仕上げの視覚検査

-

アルミ加工:

- 形状や溶接熱による歪み

- 溶接器の裂け目や鋭い角

- 表面の欠陥 型式磨きや加工の不良

- 検査の兆候:溶接用染料の浸透剤,寸法検査,硬度試験

製造は形を作るだけでなく 適切な耐性を確保し 欠陥を最小限に抑え 計画と予算を順守することです

要するに、 炭素繊維複合シート とアルミニウムの選択肢の違いは、性能仕様だけにとどまりません。製造プロセスにおける現実問題:繊維の配向、樹脂システム、そして硬化サイクルが複合材の品質と再現性にどう影響するか、あるいは金型設計、チップ管理、熱管理がアルミニウム製品の結果をどう左右するか、という点にも及びます。常にプロセス能力チャートを確認し、サンプルテスト片で検証を行い、サプライヤーのデータシートを参照して、設計がCADから量産工程へと無事に移行できるよう保証してください。次回は、これらの製造上の選択が部品の寿命全体を通して—疲労、環境、メンテナンスの観点で—どのような影響をもたらすのかについて詳しく見ていきます。

耐久性、疲労性、環境性能

疲労と長期的なストレス:それぞれの素材がどのように耐えるか

長距離走行を前提に設計する場合、『カーボンファイバーはアルミニウムよりも強いのか?』という問いにとどまらず、それぞれの素材が何年にもわたる振動や荷重、環境要因にどれだけ耐えうるかを考える必要があります。では、カーボン複合素材とアルミニウムが繰返し応力や現実の使用条件下でどのように振る舞うのかを見ていきましょう。

-

カーボンファイバーの長所(疲労性・環境耐性):

- 繊維方向において優れた疲労強度を発揮—航空宇宙や自動車部品など、繰り返し荷重がかかる用途に不可欠です。

- 錆びることがなく、一般的な赤色の酸化腐食には影響されません。よくある質問: カーボンファイバーは錆びるの? 金属のようには錆びません。

- ほとんどの化学薬品や環境劣化に非常に強い耐性を持っています。

- 低 カーボンファイバーの熱膨張 ;広範な温度範囲で寸法安定性を維持します。

-

カーボンファイバーの短所(疲労性・環境耐性):

- マトリクス(樹脂)は、長期間紫外線、湿気、または熱にさらされると劣化する可能性があります。特に適切に保護されていない場合に顕著です。

- 樹脂が豊富な部分や軸方向からずれた領域では、衝撃による層離や損傷を受けやすいです。

- 繊維方向の疲労寿命は非常に優れていますが、継手や開口部、樹脂主体の領域では耐久性が制限されることがあります。

-

アルミニウムの長所(疲労・環境):

- 予測可能な疲労挙動を持ち、クラックの発生および進展パターンが明確です。

- 保護コーティングや陽極酸化処理により、多くの腐食環境に耐えることができます。

- 広範な温度範囲で機械的特性が安定しています。

-

アルミニウムの短所(疲労・環境):

- 特に海水やカーボンコンポジットと電気的に接触している場合に腐食する可能性があります。

- きずや溶接部から疲労亀裂が発生し、適切に管理されない場合に成長する可能性があります。

- より高い 熱膨張 炭素繊維よりも温度変化にさらされるアセンブリに影響を与える可能性があります。

炭素複合材は錆びませんが、マトリクスによる劣化や衝撃による層離が生じやすいです。アルミニウムは多くの環境に耐性がありますが、特に炭素との接触時には腐食対策が必要です。

温度と湿度:耐熱性と熱膨張

かつて疑問に思ったことはありますか? 炭素繊維の耐熱性 オーバー 炭素繊維の融点 炭素繊維そのものは3000°Cを超える温度に耐えることができますが、実際の 炭素繊維の融解温度 は樹脂マトリクスによって決まり、一般的には200°C以下の使用に制限されます。一方、アルミニウムは6061合金の場合で約580〜650°Cの融点まで丈夫ですが、高温で軟化し強度を失うことがあります。両方の素材は通常の使用条件下では安定していますが、複合材は高温環境において樹脂の選定に注意が必要です。

ガルバニック腐食:炭素とアルミニウムが接触すると何が起こるか?

多くのエンジニアが直面するシナリオを以下に示します。あるアセンブリ内で2種類の素材を共に使用したいとします。しかし、カーボンファイバー(電気導体)とアルミニウム(陽極性金属)を接合し、湿気のある環境にさらすと、接触腐食が発生する可能性があります。これにより、特に塩分や湿気の多い環境でアルミニウムの腐食が促進されます( コーロジョンペディア ).

-

腐食防止策:

- 素材間には絶縁性フィルムや非導電性コーティングを適用する

- プライマーおよびシーラントを使用して湿気の侵入を防止する

- 絶縁性のワッシャーやスリーブを使用してファスナーの締結具を制御する

- 定期的に点検し、絶縁状態を維持するためにファスナーの再締め付けを行う

検査および非破壊検査戦略:問題の早期発見

どのようにして故障になる前に問題を発見できますか?両方の素材において、積極的な検査により問題を未然に察知できます:

- カーボンファイバー: 表面の亀裂や剥離の目視検査、打音検査(鈍い音の箇所を確認)、超音波検査またはサーモグラフィによって内部の空洞や欠陥を検出すること CompositesWorld ).

- アルミニウム: 腐食や亀裂の目視検査、溶接部に対する浸透探傷試験、継手の締結状態および適合性の定期的な点検

どちらの場合も、常に認証された規格およびサプライヤーのガイドラインに従うこと。特に温度、湿度、または腐食性環境においては、一般的な基準値に依存しないこと

要約すると、炭素繊維とアルミニウムを耐久性と環境性能の観点から比較すると、それぞれに特有の強みと弱点があることがわかります。炭素繊維は錆びにくく、疲労に強く(繊維方向において)、大きな利点がありますが、マトリクスや接合部の破損を防ぐためには、樹脂や積層の選択に注意深く対応する必要があります。一方、アルミニウムは信頼性が高く、予測可能な性能を提供しますが、特に炭素繊維複合材と組み合わせる場合には腐食防止対策が必要です。次に、こうした耐久性の要素が、ライフサイクルコスト、修理性、持続可能性にどのように影響するかを見ていきます。

ライフサイクルコスト、持続可能性、および投資収益

炭素繊維とアルミニウムのどちらを選ぶかを検討する際、価格表示はあくまで始まりにすぎません。なぜ炭素繊維製品がアルミニウム製品の何倍ものコストがかかるのか、またその初期費用が製品寿命全体でどのようにバランスを保つかを考えたことはありますか。ここでは原材料や加工費からメンテナンス、修理、そして製品寿命終了後の処分に至るまで、本当のコストを見ていきましょう。

原材料および加工費

まずは大きな疑問から見ていきましょう: 炭素繊維の価格はどのくらいですか? 答えはグレード、工程、数量によって異なりますが、炭素繊維は一貫してアルミニウムよりも高価です。業界の参考資料によると、 アルミニウム 通常の価格は1ポンドあたり 1.50~2.00ドル 一方で 炭素繊維の1ポンドあたり価格 特に航空グレードの場合は1ポンドあたり 10~20ドル以上 。つまり 炭素繊維の重量単価 アルミニウムに比べて、約5〜10倍高いということです。

しかし、それは始まりに過ぎません。炭素繊維の加工コストも高額です。炭素繊維部品の製造には、手作業が多いプレップレッグ(生地張り)、樹脂含浸、そして場合によっては高エネルギーを消費するオートクレーブでの硬化工程が必要です。航空宇宙分野では、労務費が複合材部品の総コストの最大40%を占めるのに対し、アルミニウムでは25%です。自動ファイバー配置装置やその他の高度な方法が導入されつつありますが、炭素繊維の製造工程の複雑さにより、依然として価格が高騰しています。

| コスト要素 | 炭素繊維複合材料 | アルミニウム | 備考/不確実性 |

|---|---|---|---|

| 原材料 | $10–$20+/lb | $1.50–$2.00/lb | 炭素繊維の価格はグレードやサプライヤーによって異なります |

| 加工/労務費 | 高 (手積み、硬化、品質管理) | 低~中 (押出、機械加工) | 複合材は熟練労働者と長いサイクルが必要 |

| 工具 | 高 (精密金型、オートクレーブ) | 中程度 (金型、治具) | 生産量に応じて金型費用が増加 |

| 廃材と再加工 | 高 (欠陥、再加工が限られる) | 低~中 (再利用可能な廃材) | 複合材の廃材は回収が難しい |

| メンテナンス | 中~高(専門修理を要する) | 低~中(簡単な溶接/パッチ修理) | 複合素材は専門知識を要する修理が必要なことが多い |

| 寿命終了(EoL) | リサイクル性に限界があり、廃棄コストが高い | 高リサイクル性、EoLコストが低い | アルミニウムは寿命終了時にも価値を維持 |

修理か交換かの意思決定

航空機や高級自転車の機材管理を担当していると想像してください。炭素繊維強化プラスチック(CFRP)製の部品が損傷した場合、修理は複雑で費用がかかることがあります。場合によっては、完全な交換や専門家の対応が必要になることもあります。たとえば航空宇宙分野において、CFRP製ローターブレードの修理費用は、同程度の損傷に対するアルミニウム製ブレードの修理費の3倍かかる場合があります。一方でアルミニウムは、へこみは叩き出すことで修復でき、ひび割れは溶接で、部品は迅速かつ経済的にパッチ修理が可能です。このような違いにより、特に高頻度使用や衝撃を受けやすい環境では、炭素繊維製品の方が予期せぬダウンタイムやライフサイクルコストが高くなる可能性があります。

寿命終了時のリサイクル性と回収

持続可能性の重要性はかつてないほど高まっています。では、部品が寿命を迎えた後には何が起こるのでしょうか?アルミニウムはこの点で優れており、これまでに生産されたアルミニウムの約75%が現在も使用されています。これは、元のエネルギー投資の最大95%を回収できる効率的なリサイクルのおかげです。アルミニウムのリサイクルは簡単で、広く行われています。

カーボンファイバーのリサイクルはまだ発展途上にあります。CFRP廃棄物のうち約30%しかリサイクルされておらず、そのプロセス(多くは熱的リサイクル)はエネルギーを大量に消費し、得られる繊維は低品位な用途にしか使えない可能性があります。カーボンファイバーの寿命終了時の価値は低く、廃棄にはコストがかかる場合があり、価値の回収にはつながりません。

ROIワークフロー:賢明な意思決定

複雑そうに感じるかもしれませんか?以下に、選択肢を比較して真のROIを推定するためのステップバイステップの方法を紹介します:

- 性能目標の明確化: 重量、剛性、耐久性、またはコスト?

- 候補素材のリストアップ: 特定の用途におけるカーボンファイバーとアルミニウムのコストを比較します。

- 部品数と習熟曲線の推定: 生産数量が多いと、アルミニウムの場合特に、部品1個あたりの金型および労務コストを削減できます。

- 修理による停止時間を考慮: 予期せぬ修理や交換により、どれほどの生産性損失が発生するでしょうか?

- 感度分析を実施: 燃料費削減額、メンテナンス費用、またはリサイクル価値の変化を調整し、どのオプションが時間とともに最も安定しているかを確認します。

「複合材は運用コストを抑える軽量化を実現しますが、修理の複雑さや硬化時間によってその利点が相殺されることがあります。一方、アルミニウムは改良サイクルが速く、修理が容易で、リサイクルの実績があることが多いです。」

-

コスト効果の高い調達のコツ:

- 複数のサプライヤーから見積書および詳細な内訳を依頼してください。

- パイロットランやサンプルテストによって仮定条件を検証してください。

- 初期費用だけでなく、トータルのライフサイクルコストを考慮してください。

- メンテナンス、修理、寿命終了時のコストモデルへの組み込み。

要するに、 炭素繊維のコスト 初期コストが高価でも、その軽量化効果は、重量が重要な要素となる用途(航空宇宙やレースなど)において投資を正当化する可能性があります。一方で、汎用的なエンジニアリング用途においては、アルミニウムの低い価格、修理の容易さ、再利用可能性が、コスト面でも持続可能性においても優れた選択肢となります。特定の用途に応じた選択を進める際は、リターン・オン・インベストメント(ROI)とライフサイクル全体の影響を常に重視してください。予算と持続可能性目標の双方から感謝されることでしょう。

自動車、航空機、自転車における炭素繊維とアルミニウムの選択

なぜ自動車の一部部品はアルミニウム製で、他の部品は炭素繊維なのか、不思議に思ったことはありませんか?また、プロのサイクリストたちがなぜ熱心に議論するのでしょうか。 アルミニウム vs カーボンバイク フレームについてこれほど情熱的に論じる理由は何か?「炭素繊維 vs アルミニウム」のトレードオフが、自動車、航空宇宙、サイクリングという3つの主要分野でどのように現れるかを見ていきましょう。 炭素繊維 vs アルミニウム それぞれの素材がどの分野で優れているか、またどの点で不足するかが明確になります。

自動車用構造部品およびトリム部品

現代の車両において、カーボンファイバーとアルミニウムの選択は、流行に左右されるものではなく、性能・製造性・コストの最適なマッチングに重きが置かれています。ホワイトボディーの補強、クラッシャー、バッテリー収容フレームにおいては、 アルミニウム押出部品 が一般的に選択されます。アルミニウムは等方性特性、狭い公差範囲、そして強固なサプライチェーンにより、大量生産かつ安全性が重要な構造に最適です。中国における主要な統合型高精度自動車金属部品ソリューションプロバイダーであるShaoyi Metal Parts Supplierのようなサプライヤーは、DFM(製造設計性)、公差管理、自動車OEM向けPPAP文書の整備を効率化しています。

しかしカーボンファイバーが競争から脱落したわけではありません。重量削減と自由な形状が重視される高級グレードやフード、ルーフ、パフォーマンスパネルにおいては、カーボンファイバーが依然として優位性を持っています。最高級スポーツカー、あるいは最大航続距離を追求する電気自動車(EV)では、 カーボンファイバー製シャシー または選定されたCFRP(炭素繊維強化プラスチック)パネルが、他と差を生む優位性を提供します。

航空宇宙分野:主用途と副用途

あなたが カーボンファイバー製飛行機 、素材の最大の強みである優れた疲労強度、腐食への耐性、翼や胴体、フェアリングに最適な剛性調整性を実感できます。炭素繊維の軽量性と比強度は、航空宇宙分野における燃費効率と排出ガス削減において極めて重要です。

アルミニウムは、二次構造部材やパネル、製造工程が迅速かつ費用対効果に優れていることが求められる分野で依然として主流です。その実績、検査の容易さ、再利用性により、航空宇宙サプライチェーンにおいて不可欠であり続けており、特に厳しい公差や認証基準を満たす必要がある部品においてその傾向が顕著です。

自転車フレームおよびコンポーネント

~の選択を迫られている場合 アルミニウムとカーボンファイバー製自転車 、それぞれの素材には明確な個性があります。カーボンファイバーフレームやフォーク、さらには カーボンファイバー製シートポスト アップグレードにより、軽量化と振動抑制性能が従来にないレベルで実現されます。これはレーサーやマニアにとって不可欠な要素です。フレーム剛性やジオメトリを調整できる点が、高性能サイクリングにおいてカーボン素材の優位性となっています( 市場展望 ).

しかしアルミニウムをあきらめてはいけません。日常的に乗るライダーにとって、 アルミニウム対カーボンフレーム 議論は耐久性、修理のしやすさ、コストで決まることが多いです。アルミニウム製フレームは頑丈で、価格が手頃であり、過酷な使用条件下でも安心感があります。そして カーボン対アルミニウムリム の選択においては、重量、乗り心地、価格がポイントになります。レースデーのスピードにはカーボン、全天候型の信頼性にはアルミニウムが向いています。

| 部門 | コンポーネントタイプ | 優先素材 | 理由 | 製造工程 | 検査に関する備考 |

|---|---|---|---|---|---|

| 自動車 | シャシー、クラッシュレール、バッテリーフレーム | アルミニウム | 高ボリューム、狭い公差、衝撃エネルギー吸収 | 押出、スタンピング、溶接 | 外観検査、寸法検査、溶接検査 |

| 自動車 | フード、ルーフ、トリム | カーボンファイバー | 軽量化、高級感 | ラミネート、オートクレーブ、RTM | 超音波検査、打音検査、外観検査 |

| 航空宇宙 | ウィング、ファセレージ、フェアリング | カーボンファイバー | 疲労耐性、軽量、耐腐食性 | プリプレグ積層、オートクレーブ | 超音波、サーモグラフィ |

| 航空宇宙 | 外皮、二次構造 | アルミニウム | 実績あり、点検が容易、修理可能 | 板金加工、リベット接合 | 浸透探傷、目視 |

| サイクリング | フレーム、フォーク、シートポスト | カーボンファイバー | 最小限の重量、剛性調整、快適な乗り心地 | 積層、成形 | 打音試験、目視 |

| サイクリング | フレーム、リム | アルミニウム | 手頃な価格、耐久性、修理の容易さ | 押出、溶接 | 外観検査、直線性、溶接部検査 |

購入者と技術者の意思決定チェックポイント

-

自動車:

- 重量 vs 衝突修理性

- 許容差と適合性(量産ではアルミニウムが優れる)

- 生産設備および調達体制の成熟度

-

航空宇宙:

- 疲労寿命および認証要件

- 環境耐性(腐食しやすい部位には炭素素材)

- 検査および非破壊検査(NDT)の適合性

-

サイクリング:

- 性能(重量、剛性、減衰)

- 予算と修理の必要性

- 好み アルミニウム対カーボンフレーム 耐久性 vs 速度性能

要約すると、 炭素繊維 vs アルミニウム 選択肢は「一つのサイズですべてに対応」するものではありません。新しいロードバイクの設計において カーボン vs アルミニウム を検討する場合でも、新車のEV用にクラッシャーを指定する場合でも、常に性能、コスト、製造性および検査の必要性を総合的に検討してください。また、自動車構造部品の調達を行う際は、 アルミニウム押出部品 品質と効率を設計から納品まで確実に確保するために、信頼できるパートナーを考慮してください。

次に、自信を持って適切な素材を仕様設定、試験、調達するために必要な規格、試験プロトコル、仕様のヒントをご紹介します。

規格、試験、および仕様確定準備チェックリスト

紙面上の比較から実際に部品の仕様確定、試験、調達を始める準備が整ったときには 炭素繊維 vs アルミニウム 細かい点が重要になります。複雑そうに聞こえますか? 必要な規格の参照方法、適切な表現、サプライヤーの評価方法を知っていれば、決して難しくはありません。自信を持って仕様主導のアプローチを実現するために、基本的な内容を整理してみましょう。

炭素繊維およびアルミニウムに関する主要なASTMおよびISO試験方法

あなたがデータシート上の 炭素繊維の応力ひずみ曲線 を確認したり 6061アルミニウムの引張強さ をチェックしていると想像してみてください。正確な比較と信頼性の高い結果を得るためには、各特性に対して認められた規格を必ず明記してください。以下に、これらの材料でよく使う規格を簡単にまとめました:

-

カーボンファイバー複合材:

- ASTM D3039 − ポリマーマトリクス複合材料の引張特性

- ASTM D7264 − 曲げ特性

- ASTM D2344 − ショートビームせん断強度

- ISO 527 − プラスチックおよび複合材料の引張試験

- 積層スケジュールおよび試験方向の記録(炭素繊維の降伏強度において重要)

-

アルミニウム合金(例: 6061):

- ASTM E8/E8M − 金属材料の引張試験(アルミニウム6061の引張強度および6061アルミニウム引張強度)

- ASTM E111 ・ヤング率の測定

- ASTM E18 ・硬度試験

- ASTM B209 ・アルミニウムおよびアルミニウム合金の板材

- 溶接手順(該当する場合):アルミニウムの場合はAWS D1.2/D1.2Mに準拠

サプライヤーの資格認定基準および実用的な調達チェックリスト

新しい部品を調達していると想像してください。あなたが求める品質をサプライヤーが一貫して提供できるかをどのように確認しますか。高品質であっても アルミニウム6061のせん断係数 または複雑なコンポジット構造であっても、このステップバイステップのフローをご利用ください:

- 候補となるサプライヤーをリストアップ 関連する認証(例:自動車業界向けのISO 9001、IATF 16949)を取得していること。

- データシートの提出を依頼する 特定の合金、積層、または形状に関するプロセス能力の記述を提供する。

- 引張試験片試験の定義 試験要求事項:ASTM/ISO規格に沿った試験の設定—複合材の方向性、アルミニウムの焼き戻しを指定する。

- パイロット生産の実施 または初品検査により性能と寸法公差を確認する。

- 検査およびトレーサビリティの確認 プロトコル:バーコード追跡、品質保証・品質管理の自動化、および欠陥報告について尋ねる( AddComposites ).

-

調達チェックリスト:

- RFQ/仕様書内で適用可能なすべてのASTM/ISO規格を参照すること

- 試験方向(複合材)および状態(アルミニウム)を明記する

- 最新の試験成績書および品質保証文書の提出を依頼する

- 主要な特性に対する受入基準を定義する(例:アルミニウム6061の引張強さ、炭素繊維の降伏強度、6061アルミニウムのヤング率、アルミニウム6061のポアソン比)

- 検査および非破壊検査(NDT)の要件を含める

比較が困難にならないよう、複合材試験の方向性およびアルミニウムの状態を明確に指定する

曖昧さを減らすための仕様文例

混乱や再作業を招く仕様書を見たことはありますか?明確で実行可能な要求事項の書き方をご覧ください:

- 「炭素繊維積層板はASTM D3039に従って[0°/90°]積層で試験を行い、主荷重方向における炭素繊維の最小降伏強度は[数値]以上であること。」

- 「6061-T6アルミニウム板材はASTM B209に適合し、6061アルミニウムの引張強さは[数値]以上、ヤング率はASTM E111に準拠すること。」

- 「すべての試験データはトレーサブルなロット番号および品質保証文書とともに提出すること。」

最終的な推奨事項と調達のヒント

自動車用構造部品を調達していて、品質と製造性の両方に自信を持ちたいと想像してみてください。DFM(製造性設計)とプロセス管理に優れたサプライヤーと早期に連携すれば、時間と費用を節約できます。アルミニウム押出加工が必要な場合は、 アルミニウム押出部品 シャオイ金属部品サプライヤーなどの信頼できるパートナーからの供給を検討してください。同社は統合された高精度技術と堅牢な品質保証システムで知られています。自動車用アルミニウム押出加工における同社の専門知識により、初期の設計レビューが効率化され、試作から量産まで貴社の仕様が確実に満たされます。

要約すると、 炭素繊維 vs アルミニウム 理論から現実の成功への移行には、標準化、明確な言語、そしてサプライヤーに対する綿密な対応が不可欠です。常にデータシートや査読付き研究を引用し、試験方法、許容差、合格基準を確実に定義するために正確な仕様パターンを使用してください。適切なアプローチを取れば、相反する要素を的確に判断し、設計通りに動作する部品を確実に提供できるでしょう。

よくある質問:カーボンファイバーとアルミニウムの比較

1. カーボンファイバーはアルミニウムよりも強いですか?

カーボンファイバーは、特にファイバーが主な荷重方向に整列している場合において、アルミニウムよりも高い比強度および比剛性を提供することができます。ただし、アルミニウムはあらゆる方向において一貫した等方性の強度を持つため、均一な性能や製造のしやすさが求められる部品には適しています。素材の選択は用途、必要な耐久性、設計上の制約によって異なります。

2. なぜカーボンファイバーはアルミニウムよりも高価なのでしょうか?

カーボンファイバーが高い価格となる理由は、原材料費が高額なこと、手作業または特殊な製造プロセスが必要なこと、そして生産サイクルが長いことなどによるものです。一方、アルミニウムは大量生産体制やリサイクルインフラが確立されているため、カーボンファイバーは熟練した労働力やエネルギーを多く消費する硬化工程を必要とし、1ポンドあたりのコストや製造費用が高額になります。

3. カーボンファイバーとアルミニウムの耐久性における主な違いは何ですか?

炭素繊維は繊維方向に腐食や疲労に強く、しかし紫外線や湿気、衝撃により樹脂マトリクスが劣化する可能性があります。アルミニウムは多くの環境に耐性があり、修理やリサイクルが容易ですが、特に炭素複合材と接触する際には腐食しやすくなります。どちらの素材も長期的な耐久性を確保するためには適切な設計とメンテナンスが必要です。

4. 自動車部品には炭素繊維とアルミニウム、どちらの素材が優れていますか?

アルミニウムは、予測可能な特性、コストパフォーマンス、製造スケーラビリティの高さから、自動車の構造部品に好んで使用されます。炭素繊維は、軽量化が極めて重要となる高級トリムや高性能部品に用いられます。邵毅の自動車用アルミニウム押出材のようなサービスは、大量生産される自動車部品向けにカスタム設計された高品質なソリューションを提供しており、アルミニウムは多くの用途において実用的な選択肢といえます。

5. 炭素繊維とアルミニウムのリサイクル性はどのように比較されますか?

アルミニウムは再利用性が高く、寿命が尽きた後でもその価値の大部分を維持するため、大規模製造において持続可能な選択肢です。一方、カーボンファイバーのリサイクルは未発展であり、現在発生する廃棄物の多くは再生材としての品質を下回るか廃棄されているのが現状で、アルミニウムと比較して持続可能性の利点が制限されています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——