アルミニウム合金ホイールとスチールホイールの比較:実際の利点と妥協点

アルミニウム合金ホイールの定義とその特徴の解説

新しいホイールを購入する際、アルミニウム合金ホイールとスチールホイールのどちらを選ぶかは難しいと感じるかもしれません。アルロイホイールとは何か、そしてなぜ多くの現代車両が標準装備としてそれらを採用しているのか。ここでは基本的な違いについて説明し、重要な用語を明確にし、性能や安全性、メンテナンスに関する現実的な見通しを示します。

アルミホイールとは?

簡単に言うと、アルロイホイールとは複数の金属を混合して作られたホイールです。主にアルミニウムを使用し、強度や耐腐食性を高めるためにマグネシウム、ニッケル、シリコンなどが少量加えられることが多いです。このことが次の表現の背景にあります。 アルロイホイールの意味 :単一の金属ではなく、慎重に設計された複数の金属の組み合わせによって作られたホイールという意味です。一方で、 steel wheels スチールホイールは、炭素鋼のプレスシートで作られており、より実用的で頑丈な構造を持っています。

その構成により、 アルミ合金製の車輪 鉄輪よりも軽いものです 軽量化により 運転力や燃料効率,さらには 車の視覚的な魅力も 直接向上します 鉄輪のシンプルで重い外観と比較して,より複雑でスタイリッシュなデザインを可能にするプロセスである. (AZoM) .

アルミ合金ホイールの利点とトレードオフ

なぜ自動車メーカーや運転手は アルミ合金ホイール ほら ほら 都市通りを走ったり 高速道路を走ったりすると 運転品質や効率,停止力さえ 違いを見ることができます でも,すべて逆ではない. 基本的利点と限界を簡単に説明します.

- 軽い 重量 に よっ て,スプリング 式 の 質量 が 減り,加速,ブレーキ,操縦 が 向上 する

- 熱をよりよく散布し,より一貫したブレーキ性能をサポートする

- デザインの柔軟性により,カスタム化された外観と仕上げ

- ローテーションマスの低さによる燃料効率の向上の可能性

- 皮膚の表面に 皮膚の表面に 皮膚の表面に 皮膚が 傷つく傾向があります

- 仕上げ(ペイント、クリアコート、ポリッシュ仕上げ)を維持するのに特別なケアが必要です

- スチールホイールよりも一般的に初期コストが高額

- 極端なオフロードや過酷な使用条件下では、スチールよりも耐久性が劣る可能性があります

アルミホイールとスチールホイールの選択とは、適切なバランスを取ることです。軽量で高性能のホイールには、コストやメンテナンス面でのトレードオフが伴うことが多いです。運転スタイルや使用環境において最も重要なものに注力してください

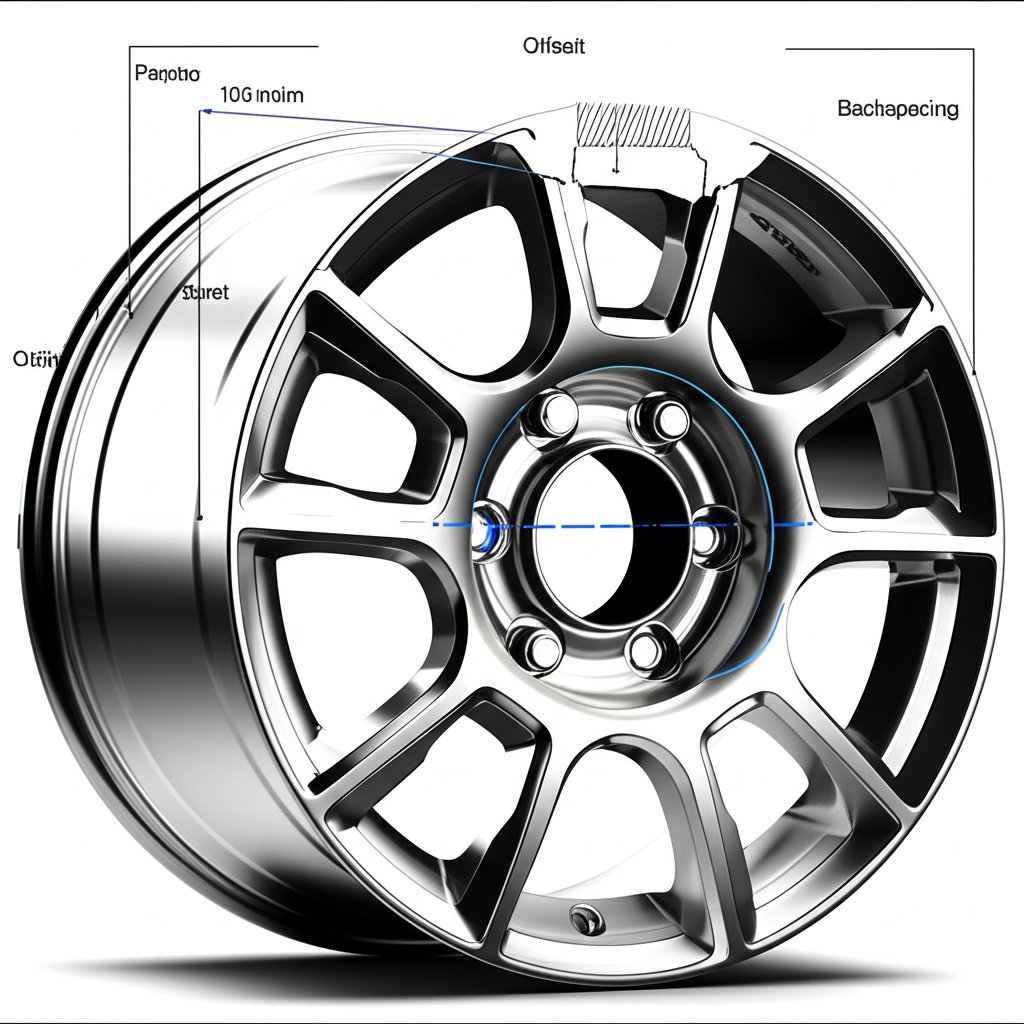

ドライバーが理解しておくべき主な仕様:PCD、オフセット、耐荷重

性能向上や外観の向上、またはその両方を目的としてアップグレードする場合、いくつかの主要な仕様について理解することが重要です

- PCD(ピッチサークル直径): ハブボルト穴の数と間隔 - 適切な取付のためには不可欠です

- オフセット: ホイール取り付け面からセンター線までの距離 - ポジションとクリアランスに影響を与えます

- 耐荷重: 各ホイールが安全に支持できる最大重量—安全性に不可欠な要素

常に車両の取扱説明書またはOEMデータと照合して仕様を確認してください。この SAE J328 規格は、乗用車および小型トラック用ホイールの最低限必要な性能基準を定め、安全性と信頼性を確保します。

サプライチェーンの品質が重要な理由

ホイールは単独で機能するわけではありません。その信頼性は、ブレーキブラケット、サスペンションナックル、そしてすべてを一体化する保護用エクストルージョンなどの周辺部品の品質に依存しています。高品質な アルミニウム押出部品 は、設計が軽量化・高級化する中で、ホイールシステムが安全かつ安定して機能するために不可欠です。邵毅金属部品供給商(Shaoyi Metal Parts Supplier)などのサプライヤーは、現代のホイールアセンブリの完全性を支える高精度エクストルージョンの製造において豊富な専門知識を持っています。

まとめると、 アルミ合金製の車輪 軽量性、スタイリッシュ性、パフォーマンスのバランスの取れた選択肢を提供しますが、慎重な選定と適切な取り扱いが必要です。これらの基本を理解することで、このガイドの他の内容を検討する際に、適切な判断を行うことができます。

製造方法が性能に与える影響

なぜいくつかのホイールは数百ドルで、他のものは数千ドルもするのか不思議に思ったことはありませんか?その答えは製造方法にあります。鋳造、フロー・フォーミング、鍛造という主な製造方法について詳しく見ていきましょう。これにより、アルミニウム合金ホイールの強度、重量、価値がどのように決まるのかが明らかになります。

鋳造ホイール:重力鋳造 vs 低圧鋳造 vs 高圧鋳造

鋳造ホイールはアフターマーケットおよびOEM市場におけるベースラインです。製造プロセスは溶かしたアルミニウムを金型に流し込むことから始まります。一見シンプルに思えますが、細部が重要です:

- 重力鋳造: 金型を充填する際に重力を頼りにします。最も費用対効果が高い方法ですが、より多孔性になる可能性があります。つまり、小さな空気の pockets が生じ、強度が低下するおそれがあります。重力鋳造ホイールは、予算とスタイルが優先される日常的な運転に最適です。

- 低圧鋳造: 空気圧を使用して溶融アルミニウムを金型内に押し込みます。これにより、重力鋳造よりも緻密で均一な構造が得られ、より高い強度と信頼性を実現します。エントリーレベルの 鋳造アルミニウムホイール はこの方法で製造されることが多く、コスト、品質、仕上げオプションのバランスが取れています。

- 高圧鋳造: (ダイカストとも呼ばれます)は、設備コストが高いためホイールにはあまり一般的ではありませんが、密度をさらに高め、欠陥を減少させることができます。ただし、これは通常特殊用途に使われます。

待って 鋳造ホイール の選択肢は豊富で安価ですが、重くなりやすく、過酷なストレス下でひび割れやすい傾向があります。しかし、ほとんどの市販車両には 鋳造アルミニウムホイール は十分以上です。

フロー・フォーミング製法: リムの性能向上に繋がるそのプロセス

フロー・フォーミング(ロータリー鍛造またはスピン鍛造とも呼ばれる)はハイブリッドな製法です。まず低圧鋳造で作られたセンター部品から始まり、その後リムの部分を加熱しながらローラーによって金属を外側に伸ばし圧縮する工程によって成形されます。この機械的加工により、

- 使用材料を減らすことで重量を軽減します

- 結晶組織が改善され、高い強度と耐衝撃性を実現します

- 標準的な鋳造ホイールと比較して、荷重能力が向上し、気孔率が低下します

業界筋によると、フロー・フォーミング製ホイールは一般的に 鋳造ホイールより15~25%軽量 であり、強度・重量・コストのバランスに優れています。本格的な性能を求めるユーザーにとって、フル鍛造ホイールほどの高価格帯を避けた選択肢として人気があります。

鍛造アルミニウムホイール: 強度とコストの検討

鍛造ホイールは、性能面において最高水準とされています。製造プロセスでは、固体のアルミニウムブランケットを加熱し、それを高圧で成形していきます。この工程により、金属の結晶構造がホイールの形状に沿う形となり、以下のような利点が生まれます:

- 比類ない強度とクラックやへこみへの耐性

- 鋳造やフロー・フォーミング製品と比較して、同じサイズで軽量化が可能

- 特に高荷重やモータースポーツの条件下で優れた耐久性

鍛造ホイールはデザインの柔軟性やカスタムオプションも豊富ですが、価格が高額になる傾向があり、リードタイムも長くなります。ほとんどのドライバーにとって 鍛造アルミニウムホイール または 鍛造アルミニウムリム の利点は、高性能車や過酷な使用環境において最も発揮されます。

| プロセス | 一般的な重量 | 強度/健全性 | 欠陥リスク | デザインの自由 | 仕上げオプション | 一般的な使用事例 |

|---|---|---|---|---|---|---|

| 重力鋳造 | 重い | 基本 | より高い気孔率 | 限定された | 標準 | 日常の運転、予算重視のグレードアップ |

| 低圧鋳造 | 適度 | 重力鋳造を改良 | 低い気孔率 | もっとオプション | Various | 日常使用、エントリーレベルの性能 |

| フローフォーミング | 軽量(15~25%軽量) | 高い | 低 | 良好 | 広範囲 | パフォーマンスストリート、サーキット、ライトモータースポーツ |

| 偽造された | 最軽量 | 優れた | 非常に低い | カスタム、広範囲 | プレミアム | モータースポーツ、ヘビーデューティー、ラグジュアリー |

ホイール製造方法の適切な選択とは、コスト・強度・重量・スタイルという優先事項を、実際の運転ニーズに合わせることです。多くのドライバーにとって、鋳造アルミニウムホイールまたはフロー・フォーミング製ホイールがバランスの良さで最適です。妥協を許さない性能を求めるなら、鍛造アルミニウムホイールが他に類を見ない利点を提供します。

アルミニウム合金ホイールの性能と価値に違いを生じる製造プロセスについて理解したところで、次はこうした技術的選択が実際の運転にどのような影響を与えるかを見てみましょう。ハンドリング、ブレーキ性能、全体的な快適性に及ぼす影響についてです。

あなたのドライブに影響を与える技術的選択

ホイール重量がハンドリング、ブレーキ性能、燃費に与える影響

現在のホイールを軽量なものに交換したとき、その差は実際に感じ取れるものなのでしょうか?答えは明確に「イエス」です。その理由は次の2つの概念にあります。 サスペンション下質量 と 回転慣性 車の各コーナーにボーリングの玉ではなくバスケットボールを取り付けている状態を想像してみてください。ホイールが軽量であればあるほど、サスペンションが路面に対してタイヤをしっかり接地させることができ、ハンドリングがよりシャープで、ドライブがより俊敏になります。

たとえば、各コーナーのホイール重量をわずか5~10ポンド軽量化するだけで、クルマの運動性能が高まり、旋回性能が向上し、ハンドル操作がより軽快になります。実際のテストでは、1つのホイールあたり12ポンド軽量化することで、マツダ・ミアータの0~60mph加速が0.29秒短縮されました。日常のドライビングにおいても、 軽量ホイール と 軽量トラック用ホイール 軽量ホイールは加速やブレーキングのレスポンスをより直接的に感じさせ、燃費効率の小幅な向上にも寄与します。実際に、軽量ホイールに変更したことで燃費が3%改善されたというテスト結果もあります。

ただし、全体の重量だけが重要なわけではありません。その重量がどの位置にあるかも重要です。リム付近に質量が集中しているホイールは、より高い回転慣性を持つため、加速や減速がともに難しくなります。そのため、質量をハブに近づける設計がパフォーマンス分野で好まれます。 アルミニウムトラックホイール 似ています。

ヒートディシペーションと激しい走行時のブレーキフェード

一連の急ブレーキや長距離の下り坂運転の後、ブレーキの効きが悪くなったことに気づいたことはありますか?これは「ブレーキフェード」と呼ばれる現象で、熱の蓄積によってブレーキ性能が低下するものです。この点において、ホイールの素材と設計は極めて重要です。アルミニウム合金製ホイール、さらに言えば マグネシウムホイール または マグネシウム合金ホイール は、スチールホイールよりも一般的に放熱性に優れています。つまり、ブレーキが速やかに冷却され、激しい走行時や重い荷物を牽引する際でも一貫した性能を維持できるということです。

ただし、トレードオフがあります。研究室での調査によると、アルミニウム製リムはブレーキの作動温度を低下させる効果がある一方(ハードブレーキング時に鋼製リムに比べて5.6°C低温)、タイヤへより多くの熱を伝達する可能性があり、タイヤ温度が最大16%上昇する可能性があります。 (SAGEジャーナルズ) 日常使用およびほとんどのパフォーマンス用途においては、ブレーキフェードの軽減という利点がこのリスクを上回りますが、特にシングルホイール構成の車両においては、過酷な使用状況や連続した下り坂での運転の際には考慮が必要です。

剛性、快適性、騒音に関する検討事項

剛性は走行体験を形作るもう一つの要素です。特に鍛造アルミニウムやマグネシウムで作られた軽量ホイールデザインは、鋳造製品よりも剛性が高い傾向があります。この剛性の高さにより、ステアリング応答性が鋭くなり、コーナリング時のたわみを抑えることができます。しかし反面、非常に剛性の高いホイールは路面の騒音や振動をキャビン内に伝えやすく、一部のドライバーにとっては荒れた路面での走行で疲れる原因となることがあります。多くのドライバーにとって最適な選択は、軽量化を実現しながらも快適性に十分なしなやかさを兼ね備えた 軽量ホイール 快適性を損なうことなく重量を抑えたホイール

| ホイールの特性 | 軽量/高剛性 | 重量級/しなやか |

|---|---|---|

| ハンドリング・ステアリング | シャープで応答性が高い | 応答が遅く、重たい感覚 |

| ブレーキの安定性 | 向上、フェードしにくい | 色あせしやすい |

| 燃料節約 | 潜在的に優れている(特に市街地走行) | 低く抑えられる(ストップ&スタート時特に) |

| 乗り心地 | 改善される可能性がある(不懸質量の低減)、ただし騒音が増す可能性もある | 荒れた道路でもスムーズで静か |

| タイヤ摩耗 | 均等に摩耗(接地性が良い) | 均等でない可能性がある(サスペンションへの負担が大きい) |

軽量性と耐久性のバランスを適切に取ることが鍵です。快適なドライブ体験を損なわず、信頼性を維持できるホイールを選びましょう。最適な アルミリム は、あなたの車両のニーズや日常的な状況に合致するものです。

次に、新しいホイールが良好な性能を発揮するだけでなく、安全かつスムーズに車やトラックに装着できるようにするために、重要な適合要因について説明します。

すべての購入者が習得すべき適合の基本

ホイールを購入した後にフェンダーに干渉したり、ハンドル操作に問題が出たりした経験はありませんか?それは決して珍しいことではありません。適合を正しく把握することは、スタイルを選ぶことと同じくらい重要です。もしあなたが「 ホイールオフセットとは何ですか ?」や、ボルトパターンやセンター穴といった用語がどのようにしてあなたの愛車を守ってくれるのか、と疑問に思ったことがあるなら、このセクションは安全で快適なアップグレードへの道標となるでしょう。

ホイールオフセットとは何か、そしてクリアランスに与える影響

まずは基本から始めましょう。 ホイールオフセット とは、ホイールの取付面からセンター線までの距離(ミリメートル単位)を示します。これは、ホイールがフェンダー内側または外側にどのくらい出ているかを決定するものと考えるとわかりやすいでしょう。複雑に感じるかもしれませんが、車の後方から見たと想像してください:オフセットが高いとホイールが内側に入り込み、オフセットが低いと外側に出てきます。正しい リムオフセット ホイールがサスペンションのパーツに当たらない、または不自然にはみ出さないようにします。日常の運転ではオフセット値が+30〜+50mmのホイールが一般的に使われますが、トラックやアグレッシブなスタイルの車両では、低い値、あるいはマイナスのオフセットが使われることもあります。見た目と安全性の両面で、正しいオフセットのホイールを選ぶことが重要です。

- オフセット: ホイール取り付け面からセンター線までの距離。車の姿勢、ブレーキクリアランス、サスペンションの安全性に影響します。

- バックスペース: 取り付け面からホイールの内側エッジまでの距離。特に大径ブレーキやディープディッシュホイールの場合、インボードクリアランスをイメージするのに役立ちます。

- ボルトパターン(PCD): ラグの数×円の直径(例: 5x114.3ホイール または 5x120ホイール )。車両のハブと完全に一致する必要があります。

- センターボア: 車両のハブに取り付くホイール中央の穴。振動のない取り付けに重要です。

バックスペースとセンターボアの説明

バックスペースとセンターボアは見落とされがちですが、取り付けの可否を左右します。バックスペースとは、ホイールの取り付け面から内側のリムまでの距離を測定したものです。これにより、ホイールが内側にどのくらい突き出るかが分かります。バックスペースが大きすぎると、サスペンションやブレーキ部品と干渉するリスクがあります。反対に小さすぎると、ホイールが外側にはみ出したり、ベアリングに余分な負荷をかけたりする可能性があります。

センターボアとは、ハブにかぶせる穴の直径です。小さすぎるとホイールは取り付けられません。大きすぎると、振動を防ぐためにハブセントリックリングが必要になります。たとえば、多くのBMWは72.6mmのセンターボアを使用しますが、トヨタのタコマなどの人気トラックでは タコマ用ホイール 別のサイズが必要な場合があります。正しい取り付けのためには、必ず車両の仕様を確認するか、取扱説明書を参照してください。

- バックスペース: ブレーキおよびサスペンションのクリアランスに重要。大きすぎると干渉する可能性があります。

- センターボア: ホイールがハブの中心に正確に取り付けられることを確保します。サイズが一致しないと、高速走行時に振動が発生する可能性があります。

ハブセンタリング vs ルッグセンタリング および適切なハードウェアの選択

ホイールは車両に主に2つの方法で取り付けられます:

- ハブセンタリングホイール: センター穴がハブに完全に一致しており、スムーズな走行のためホイールを中央に定心します。多くのOEMホイールはハブセンタリング式です。

- ルッグセンタリングホイール: ホイールはハブではなく、ホイールナットで定心されます。多くのアフターマーケットホイールは、さまざまな車両に適合するようルッグセンタリング式ですが、快適な乗り心地のためにはハブラインが必要な場合があります。

ルッグセンタリングホイールにハブラインを使用すると隙間を埋め、振動を抑える効果があります。これは、アフターマーケットホイールに変更する場合や、メーカー間でホイールを交換する場合に特に重要です。

フィッティング用語一覧

- オフセット: ホイールのイン/アウト方向の位置(mm)

- バックスペース: ホイールの内側エッジへの取付面(インチ)

- ボルトパターン(PCD): ボルト穴数×PCD(例:5x120ホイール)

- センターボア: ホイールセンター穴の直径(mm)

- ハブセンタック: ハブにホイールをセンターする

- ラグセンタック: ホイールナットを使用してホイールをセンターする

- 車両のOEMホイール仕様を確認してください(オーナーズマニュアルまたは信頼できるガイドを参照)。

- ボルトパターンを確認してください(例:5x114.3ホイールまたは5x120ホイール)。

- センター穴の測定または確認をする。

- 適切なオフセット/バックスペースを 懸垂とブレーキの設定に 選択してください.

- カーストリングを 選択してください

車輪の偏差を数ミリメートルでも変えると 軸承の負荷が増加し 車のスクラブ半径が変化します 運転,タイヤの磨き,長期的安全を守るため 必ず 設置を確認してください.

この 装着 の 基本 を 熟知 する こと に よっ て,高額 な 間違い を 避ける こと が でき,新しい 輪 が スタイル と 安全 を 兼ね備える こと が でき ます. 家に着飾りを測る手順を 手で行って説明します そうすれば安心して購入できます

ステップ・バイ・ステップ 測定・検証ガイド

輪の改良は 準備が出来ましたが 配列が間違えるのを心配ですか? ひとりじゃない 経験豊富な愛好家でさえ 螺栓のパターンや 中央の穴やブレーキの隙間に 踏みつからないことがあります 簡単に,ツール軽い方法で,自宅でフィットメントを測定し,検証しましょう. アルミ合金製の車輪 好きなスタイルでも

基本的な工具で正確にボルトパターンを測定する

まず、ボルトパターンについて考えてみましょう。これはよく2つの数字で表され、「 5x112 ホイール または 4x100ホイール 」のように示されます。最初の数字はハブ穴の数、2つ目の数字はそれらの穴が形成する円の直径(ミリメートルまたはインチ)を意味しています。しかし、これをどう測定すればよいのでしょうか?

- 偶数ハブ穴パターン(例:4、6、8穴): スタッドの中心から真向かいのスタッド中心まで直接測定します。例えば、4x100ホイールの場合、あるハブ穴から真正面の穴まで測定すればよいのです。とても簡単です (アペックスホイール) .

- 奇数ハブ穴パターン(例:5穴): 隣接する2つのボルト穴の中心間距離(Xと仮定)を測定し、次に以下の式を使用して計算します。PCD = X ÷ 0.5878。最も簡単で信頼性の高い方法は、専用のPCD測定定規を使用することです。

センター穴を確認し、ハブセントリックリングを選定する

次に中心穴(センターボア)について説明します。これはホイール中央にある穴で、車のハブに取り付ける部分です。なぜ重要なのか?中心穴が小さすぎるとホイールは取り付けられません。逆に大きすぎる場合、振動を防ぐためにハブセントリックリングが必要になります。

- 測定方法: 定規やノギスを使用して、ホイールの中心穴の真の直径を測定してください。単に面取りされた端部分だけを測ってはいけません。多くのアルミニウム製ホイールリムには、この目的のために明確な平らな穴が設けられています。

- ハブセントリックリング: 新しいホイールの中心穴が車のハブよりも大きい場合、ガタツキをなくし振動を防ぐためにこのリングが必要になります。購入前に必ず仕様を確認してください。

ブレーキクリアランスとスポークバックパッドの深さの確認

新品のホイール装着後にギシギシ音がしたことはありますか?これはよくあるブレーキキャリパーのクリアランス問題によるものです。以下のようにしてそれを防ぎましょう:

- 目視での確認: ホイールを取り外した状態で、ハブ取付面からブレーキキャリパーの最も外側までの距離を測定してください。次に新しいホイールのバックパッドの深さと比較します。

- スポークプロファイル: デザインは,特に深皿や複雑なスピークスタイルが大きいキャリパーに干渉する可能性があります. 確認できない場合は,紙のテンプレートでマッチをしたり,製造者の図面を確認してください.

- タイヤの切断幅: 意図したタイヤを平らにして,断面幅を測って,懸垂部やフェンダーレイナーに摩擦しないようにしてください.

- 現在のボルトパターンを識別します (例えば,5x112の車輪,6x5または5x4)

- 既存の車輪とハブの中央穴を測定します.

- 車のホイールバックパッドとスピークプロフィールとの間のブレーキ・キャリパー・クリアランスをチェックします

- 輪胎の幅と総直径を模倣して 隙間を把握する

- 製造者の仕様表や車輪スタンプですべての測定を交差確認します.

| 仕様フィールド | どこで見つけるか |

|---|---|

| PCD (ボルトパターン) | ホイールの裏側、スペックシート、または取扱説明書に刻印されています |

| センター穴径 | スペックシート、またはノギス/定規で直接測定 |

| オフセット | ホイールの刻印(例:ET35)、スペックシート |

| 負荷評価 | スペックシート、もしくはホイールに刻印されている場合もあります |

疑似スペックシートの例(一般的なアルミホイールリム用):

ホイールモデル:Apex Flow Formed PCD:5x112 センター穴径:66.6 mm オフセット:ET35 耐荷重:690 kg

ボルトパターン、センター穴径、オフセットが車両と一致しないホイールを無理に装着しないでください。僅かな不一致でも振動、ハンドリングの悪化、またはハードウェアの故障を引き起こす可能性があります。

この実践的なプロセスに従うことで、ホイールリムについての理解が深まり、アルミホイールの選択にも自信が持てるようになり、高額で面倒なミスを避けることができます。次に、安全な取り付け方法と装着後の点検方法についてご案内します。これにより、新しいホイールが見た目だけでなく、どんなドライブでも完璧に機能することを保証します。

取り付けトルクの締め付け順序とその後の点検

ついに完璧な アルミ合金製の車輪 を日常の足として、オフロード用として選んだ場合でも ジープホイール , または一組の デューリー ホイール を正しく取り付けることが、性能と安全性の鍵となります。複雑そうに聞こえますか?でも、確立された手順に従い、細部に注意を払えば難しくはありません。以下に、新しい リムとタイヤパッケージ を装着する場合でも、特別なビードロックホイールを装着する場合でも、トラブルのない走行距離を確実に確保する方法を紹介します。 17インチのホイール または専用のビードロックホイール

準備:工具、安全装備および車両のサポート

作業を始める前に、以下の基本工具を揃えてください:

- 高品質なトルクレンチ(棒状またはクリック式)

- 正しいサイズのホイールナットソケット(最終的な締め付けにはインパクトガンの使用を避けてください)

- 車両に適したジャッキおよびジャッキスタンド

- スタッドの清掃用のワイヤーブラシまたはタップ

- ハブセンター用の焼付き防止剤(ただし、ホイールナットのネジ部には使用しないでください)

- 追加の安定性のためのホイールチョック

すべてのホイールスタッドを点検し、損傷や変形がないことを確認してください。ネジ山が錆びついたり汚れていたり、過剰な締め付けがされていた場合は、清掃または交換を行ってください。絶対に劣化した部品を再利用しないでください。可能であれば、新しいホイールを取り付ける際は新しいホイールナットを使用してください。特に市販のハブの座面形状と異なるタイプのホイールに交換する場合は重要です。 (OnAllCylinders) .

ホイールナットの取り付け順序および締め付けトルクパターン

- 各ホイールの仮取り付けを行う: ボルトパターンの確認、ハブとの完全な接触、ブレーキおよびサスペンションのクリアランスを確認してください。

- 手で始めるナットの取り付け: ナットを手でそれぞれねじ込んで、ねじ山を痛めないようにしてください。すべてのナットがスムーズに回転することを確認してください。

- スター・パターンでナットを締める: 最終トルクのおよそ半分の強さで、ナットを交互(スター状)の順番で締めていきます。これによりホイールが中央に位置し、歪みを防ぐことができます。

- 最終的な締付けトルク: 車両をホイールが地面に軽く接する程度まで降ろし、トルクレンチを使用してメーカーが推奨する仕様に従い、再度スター状の順序で各ナットを締めてください。(正確な数値については取扱説明書または信頼できる資料を確認してください。OEMの仕様が入手できない場合を除き、一般的な数値に頼らないでください。)

- 回転方向の再確認: 手でホイールを回転させ、スムーズに動くことと、干渉がないことを確認してください。

ヒント: 最終締め付けにはインパクトガンを使用しないでください。これにより過剰なトルクやハードウェアおよびホイール表面の損傷を引き起こす可能性があります。

バランス調整、試運転および取り付け後の再締め直し

装着後は、ホイールのバランスが適切に取れていることを確認し、振動を防ぎます。ビードロックホイールや特殊デザインのホイールを取り付ける場合は、すべてのロックリングとファスナー類が製造元の推奨トルク値に従って締め付けられているか、再度確認してください。また、TPMS(タイヤ空気圧監視システム)センサーの正しい取り付け位置と機能についても忘れないようにチェックしてください。

最初の50~100マイル走行後、ホイールが周囲温度まで冷却された状態で再びナットの締め付けトルクを確認してください。金属の圧縮や熱変化サイクルによって初期段階で締まりが生じる可能性があるため、新品の取り付け時や新しいハードウェアに交換した後にはこの作業が特に重要です。

- やってください:初期走行後に再びトルクを確認し、振動や摩擦がないか点検する

- やってください:タイヤ空気圧およびTPMSの機能を確認する

- やってください:初回のドライブ時に異常な音やハンドルの引き込みがないか確認する

- やってはいけません:振動や緩んだハードウェアの兆候を無視すること

- やってはいけません:トルク値がすべて同じと想定することー常に車両の仕様を確認する

| 一般的な取り付けミス | 考えられる症状 |

|---|---|

| 不適切なトルク(過剰/不足) | ホイールの振動、ローターの歪み、ホイールの緩み |

| 汚れたまたは潤滑されたネジ山 | トルク不正確、ホイール脱落の危険性 |

| スターパターンを飛ばすこと | ホイールのセンター出し不良、不均等なクランプ、振動 |

| 慣らし後の再トルク調整の見落とし | ナットが時間とともに緩み、安全上のリスク |

| TPMSセンサーのアラインメント調整を怠ること | 警告灯点灯、タイヤ空気圧データの喪失 |

常に車両メーカーの指定トルク仕様および再トルク調整間隔に従ってください。これらの手順を省略すると、振動、ハードウェアの故障、安全性能の低下といったリスクが生じます。ホイールの性能がどれほど優れていても例外ではありません。

新しいホイールの取り付けと点検が済んだので、性能とスタイリングの向上をぜひお楽しみください。しかし、ここで終わらせないでください。定期的なメンテナンスは、ご投資を守り、快適なドライブを続けるための次のステップです。洗浄方法、点検方法、修理や交換が必要なタイミングについて、最適な実践方法を見ていきましょう。

アルミニウム合金ホイールにおけるメンテナンス、修理、寿命にわたる最適な実践方法

仕上げを保護する洗浄スケジュールと製品

アルミニウム合金ホイール—特に高級モデルの 磨かれたアルミニウムリム または ブラッシュドアルミニウムホイール ルーチンメンテナンスは、輝きと構造的な強度を維持するために不可欠です。手間がかかりそうに思えますか?仕上げに応じた簡単な洗浄手順を守れば、そんなことはありません:

- 洗浄前の点検: 良い照明を使って酸化、ピッティング、ブレーキダストを確認してください。ホイールに手を沿わせて、粗い部分や埋め込まれた異物がないかチェックします。

- 緩んだ異物をすすぎます: 清掃にはろ過された水と柔らかいブラシを使用して、ホイールの粉塵や砂を優しく取り除けてください。乾いた状態でこすり始めてはいけません。仕上げ面を傷つける恐れがあります。

- アルミニウム用の洗剤を使用してください: アルミニウム表面専用に作られた製品を選んでください。コーティングや露出した金属部分を傷つける可能性があるため、酸性またはアルカリ性の洗剤は避けてください。

- 優しくかき混ぜながら洗ってください: 柔らかいブラシまたはマイクロファイバー布を使用し、特に頑固な汚れの部分に集中して洗ってください。 トラック用のポリッシュドアルミニウムホイール の場合は、さらに注意が必要です。小さな範囲ごとに作業し、激しくこすらないようにしてください。

- しっかりとすすぎ、乾燥させてください: すべての洗剤が落ちるようにしっかりとすすぎ、その後高品質なマイクロファイバークロスで乾かして、水あかを防いでください。

- 磨く(必要であれば): クリアコートがないホイールの場合は専用の アルミニウム磨き用リム 製品を使用してください。コーティング済みホイールの場合は、研磨剤を含まない保護剤を使用してください。

ホイールが熱くなっているときに洗浄しないでください。また、アラインメントレールを使用する自動車洗車機はリムの仕上げを傷つける可能性があるため避けてください。

冬期または沿岸部使用時の腐食防止

アルミニウム合金製ホイール、特に トラック用のポリッシュドアルミニウムホイール は、道路の塩分、湿気、沿岸の空気によって腐食を受けやすいです。以下に年間を通じて投資を守る方法を示します:

- 冬場や塩分や塩水にさらされた後は、頻繁にホイールを洗浄してください。

- アルミニウム用に設計された研磨剤を含まないシーラントまたはワックスを塗布し、有害物質から保護するバリアを形成してください。

- 仕上げに傷やへこみがないか定期的に点検し、酸化を防ぐため速やかに対処してください。

- 冬季用タイヤに交換する場合は、ホイールを涼しく乾燥した場所に保管してください。保管前にしっかりと清掃し、乾燥させておきましょう。

覚えておいてください、 クロームリム と ブラックリム ペイント仕上げや粉体塗装仕上げのホイールも、これらの保護手順の恩恵を受けますが、使用するクリーナーやポリッシュは素材に応じたものを選ぶ必要があります。

縁石傷の基本的な修理手順と安全限度

注意深く運転していても、ホイールのエッジに目障りな擦り傷やスクラッチができてしまうことがあります。自分で修理することはできるのでしょうか?簡単な対処方法をご紹介します。

- 損傷の程度を確認する: 爪が傷にひっかかるようなら、中度または重度の損傷の可能性があります (ザ・リム・ガイ) .

- 軽微な擦り傷の場合はDIYで対処: 傷を軽くサンドしてから、必要に応じてパテを塗布し、色に合った塗料またはクリアコートを塗ります。これはの小さな傷には効果的です。 ブラッシュドアルミニウムホイール またはペイント面

- 深い傷のプロ仕様の修理: 金属部分が露出している、ひび割れや広範囲に及ぶ損傷が見られる場合は、専門のホイール修理店に依頼してください。仕上げを復元し、隠れた構造的な問題を点検することが可能です。

| 自分で行う修理 | 専門業者による修理 | |

|---|---|---|

| 利点 | 費用が安く、作業時期を柔軟に決められ、達成感がある | 仕上げの品質が保証され、構造点検と色調の一致が確保される |

| 欠点 | 仕上げが均一にならないリスクがあり、奥の深い損傷を見逃す可能性がある | 費用が高額になることと、車両のダウンタイムが発生する |

深刻な縁石等の傷の場合、長期的にはプロの修理を依頼する方が安くなることが多いです。特にアルミホイールの価値や見た目を維持したい場合は、 アルミニウムポリッシュリム またはその他の特殊仕上げ。

ひび割れの検出と交換の判断

ひび割れや深刻な構造的な損傷は、決して単なる外観上の問題ではありません。ひび割れ、ふくらみ、金属の欠損などが見受けられる場合は、最も安全な対応策は直ちに専門業者の点検を受けることです。修理工場で軽微なひび割れを修理できる場合もありますが、構造的な完全性が損なわれた場合、多くの規格やメーカーは全面的な交換を推奨しています。 (AWRSホイール修理) .

構造的なひび割れを決して見過ごしてはいけません。専門の点検または交換が唯一の安全な選択肢です。ホイールは単なるスタイルアップではなく、安全性において極めて重要な部品です。

これらのケアおよび修理方法により、アルミニウム合金製ホイールも トラック用のポリッシュドアルミニウムホイール 、クラシックなデザインのホイールも クロームリム 、モダンなホイールも ブラックリム 、見た目と性能を長年にわたって最良の状態に保つことができます。次に、装着や乗り心地に関する一般的なトラブルシューティングについて説明します。いつ専門家の助けを求めるべきか、そしてどのようにすれば快適で安全なドライブを維持できるかを学びましょう。

装着と乗り心地に関するトラブルシューティング

ステアリングホイールが振動したり、車が片側に引っ張られたり、交換後に新しいダッシュボードの警告灯が点灯したりすることに気づいたことはありますか? アルミニウム製ホイールリム こうした問題はイライラするものですが、その多くには明確な原因と解決策があります。リムとは何か、そしてそれが車両のシステムとどのように関係しているかを理解することが、快適で安全な走行の鍵となります。ここでは、一般的な適合性や走行に関する問題を迅速に特定して解決するために、段階的なトラブルシューティングの手順をご紹介します。

取り付け後の振動:診断の手順

特に高速道路での走行時に発生する振動は、新品の リムホイール を取り付けた後に最もよく報告される不満の一つです。以下に原因を診断するための論理的なチェックリストを示します:

- ホイールのバランスを確認する: ホイールのアンバランスは振動の主な原因であり、通常は時速50マイル以上で感じられます。ステアリングホイールや車全体に振動を感じる場合は、専門家にホイールの再バランス作業を依頼してください。

- ハブシートとハードウェアを点検する: ホイールがハブに完全に装着され、すべてのナットが正しいパターンで締め付けられていることを確認してください。装着不良や不均等な締め付けは、振動や危険な運転を引き起こす可能性があります。

- リムの曲がりや損傷を確認してください: 路面の穴や縁石との衝突によってリムが ホイールのリム部分が 曲がることがあり、ガタつきやタイヤの偏摩耗の原因になります。各リムの湾曲やひび割れを視覚的に点検してください。

- タイヤの状態を確認してください: 偏平部分、摩耗の偏り、製造上の欠陥など、すべてが振動の原因になります。異常が疑われるタイヤは必要に応じてローテーションまたは交換してください。

- アラインメントを点検してください: 振動に加えてハンドルの引き込みやタイヤの偏摩耗がある場合は、アラインメントを確認してください。アラインメントのずれは衝撃や不適切な取り付けによく起きます。

引き込み、ブレーキの擦れ、またはTPMSアラート

ホイール交換後に発生する可能性のある他の問題には、車両が片側に引き寄せる、ブレーキ音が鳴る、TPMS警告が継続的に表示されるなどの現象があります。それらの対処方法は以下のとおりです:

- 車両の片側への引き寄せやハンドルの不均等: アライメントの問題や オフセットの異なる タイヤに関連していることが多いです。新品のホイールがOEMの仕様と一致していること、すべてのコーナーのタイヤ空気圧が均等であることを再確認してください。

- ブレーキの擦れ音や異音: 新しい アルミニウム製ホイールリム オフセットの誤りやキャリパークリアランスの不足があると、擦れる音や軋む音が発生することがあります。リムとブレーキコンポーネントの間に物理的な接触がないか点検してください。

- TPMS(タイヤ空気圧監視システム)警告: 空気圧センサーの取り付け不良、再校正の忘れ、またはタイヤ交換中にセンサーが破損したことが原因で警告が発生する可能性があります。ホイール交換後は必ずTPMSの再校正または再学習を行い、警告が継続する場合はセンサーの損傷を確認してください。 (Wheelbase Garage) .

専門の点検に依頼するタイミング

いくつかの症状は、特に以下のような場合に認定テクニシャンに任せるのが最善です:

- 高速道路での走行時に持続的かつ強い振動(ホイールやサスペンションに深刻な問題がある可能性)

- 装着後に発生する異常な音(クリック音、ガタガタ音、ドンという音など)

- センサーの再学習後もリセットされないTPMS警告

- ご自身の リムホイール

- 車両の不安定さ、引き寄せられるような感覚、またはハンドリングの突然の変化

認定整備士は高度な診断を行い、隠れたサスペンションやアクスルの問題を確認し、あなたの rims in cars が安全で走行可能であることを保証できます。

| 症状 | 一般的な原因 | 次のステップ |

|---|---|---|

| 速度域での振動 | ホイールのアンバランス、リムの曲がり、タイヤの摩耗 | ホイールのバランス調整、曲がりの点検、タイヤのローテーション/交換 |

| ハンドルの引き合い | アライメント不良、タイヤ空気圧のバラツキ、オフセットの不一致 | アライメント点検、タイヤ空気圧調整、オフセット確認 |

| ブレーキノイズ/擦れ音 | キャリパークリアランス不足、取付け不良 | 干渉の点検、正しい取付けの確認 |

| TPMS警告 | センサー未学習、センサー破損、空気圧不適正 | TPMSの再学習/リセット、センサー点検/交換、空気圧設定 |

| タイヤの異常摩耗 | アライメント不良、リムの曲がり、サスペンションの劣化 | 専門業者の点検、タイヤのローテーション/交換 |

高速道路での振動は無視してはいけません。これはホイール、タイヤ、サスペンションに重大な安全上の問題がある可能性を示しています。速やかに対処して、自分自身と道路を利用する他の人々の安全を守りましょう。

この手順に従うことで、あなたの アルミ合金製の車輪 に関するほとんどの問題を迅速に対処し、より快適で安全なドライブを楽しめるようになります。次回は、賢い購入判断の仕方や、ホイールシステム全般のニーズに応える信頼できるリソースとの連携についてのガイドでお伝えします。

賢い購入判断と信頼できるリソース

ユースケースで選択: 日常使用、パフォーマンス、けん引、または冬季用

アルミニウム合金ホイールの選択において最適な選択とは、あなたの運転スタイルに応じて決めるものです。複雑に聞こえますか? しかし実際はそうではありません。ユースケースごとにご説明しますので、トラック用ホイール、スタイリッシュな20インチホイール、オフロード用の専用メソッドホイールなど、自信を持って選択肢を絞り込むことができます。

- 日常使用: 耐久性、低メンテナンス性、そしてあなたの使用環境に適した仕上げを重視してください。標準的な18インチリムは、日常使用において快適性とスタイリッシュさのバランスが取れています。

- パフォーマンス: ウェルドラシングホイールやレースラインホイールのような軽量設計は、ハンドリングと加速性能を向上させます。最大限の効果を得るために、フローフォーミング製法または鍛造アルミニウムホイールを探してください。

- けん引/オフロード: ホスティルホイールおよびメソッドホイールは、高荷重容量と過酷な地形向けに設計されています。強度、補強されたスポーク、そして傷や腐食に強い仕上げに注目してください。

- 冬: マスタング用ホイールやシンプルで手入れがしやすい仕上げのアルミホイールを専用として検討してください。過酷な条件下で維持が難しいポリッシュ仕上げや複雑なデザインは避けてください。

ホイールの仕様表を確認し、購入前にチェックする

20インチのリムの完璧なセットを見つけたのに、自分の車に取り付けられないことがわかったと想像してみてください。予期せぬ事態を避けるため、必ず仕様表を注意深く確認してください。以下にチェックリストを示しますので、参考にしてください:

- ボルトパターン(PCD)が車両に適合することを確認する。例:多くのトラックでは5x114.3または6x139.7など。

- センター穴のサイズを確認する。ハブに適合するか、またはハブセントリックリングが必要かどうかを確認してください。

- オフセットとバックスペースを確認する。これらはブレーキ、サスペンション、フェンダーのクリアランスに影響を与えます。

- 荷重能力を確認する。特に牽引やオフロード用途の場合は、車両の車軸重量を超える能力があることを確認してください。

- 仕上げと手入れの必要条件を確認する。自分の気候条件や手入れの習慣に合ったものを選択してください。

購入を確定する前に、オーナーズマニュアルやOEMのデータ、または信頼できるホイール専門家に確認してください。Raceline WheelsやMethod Wheelsなどの多くの信頼性の高いブランドでは、仕様書をオンラインまたは正規ディーラーを通じて詳細に提供しています。

ホイールシステム部品の信頼できるパートナー

適切なホイールを選ぶことは、あくまで全体の一部にすぎません。真の信頼性を得るためには、ブレーキブラケットやノックル、特にホイールアセンブリを支えるエクストルージョン(押し出し部品)など、ホイールシステムを構成するすべての部品の品質にも注意を払う必要があります。高品質な アルミニウム押出部品 ホイールの構造的完全性と安全性を維持する上で不可欠であり、特にデザインがより軽量で高度化する場合に重要です。中国で主要な精密自動車金属部品サプライヤーである邵毅金属部品供給会社は、アルミニウム合金ホイールの性能と信頼性を直接支える設計された押し出し部品を専門としています。IATF 16949認証を取得したカスタムアルミニウム押出部品の製造における彼らの専門知識により、ホイールシステムのあらゆるコンポーネントが安全性が重要な用途において最高基準を満たしています。

- 安全性が重要な部品についてはIATF 16949または同等の認定を確認してください

- カスタム製品の設計に際しては、迅速なプロトタイプ作成と設計解析について尋ねてください

- 自動車用アルミニウム押出加工実績が確かなサプライヤーを優先してください

スマートなホイール購入とは、自身のニーズに合った適切な仕様を選び、適合性を確認し、各コンポーネントにおいて信頼できるパートナーを選ぶことです。適切に選ばれたアルミニウム合金ホイールと高品質なシステム部品を組み合わせることで、性能、安全性、スタイリングを向上させることができ、妥協することなく実現できます。

最終的に、トラック用に溶接レーシングホイール、ラフな冒険用にレースラインホイール、攻撃的なルックスを求めてホスティルホイールに惹かれるかどうかに関わらず、プロセスは同じです: 用途を明確にし、仕様を確認し、実績のあるサプライヤーとパートナーシップを組みます。これらのステップに従うことで、ドライブするたびに長期間にわたって安心感と満足を得ることができます。

アルミニウム合金ホイールに関するよくある質問

1. アルミニウム合金ホイールとは何ですか?また、それとスチールホイールとの違いはなんですか?

アルミニウム合金ホイールはアルミニウムと他の金属をブレンドして作られており、従来のスチールホイールよりも軽量で放熱性に優れています。これにより、取り回しの改善、燃費効率の向上、デザイン選択肢の拡大が実現します。一方、スチールホイールは重量が大きく過酷な条件に耐える高い耐久性を持ちますが、デザインの柔軟性には欠けます。

2. 鋳造、フロー・フォーミング、鍛造といった製造方法はホイール性能にどのような影響を与えますか?

鋳造、フロー・フォーミング、鍛造はそれぞれホイールの重量、強度、コストに影響を与えます。鋳造ホイールは価格が手頃で日常使用に適しています。フロー・フォーミングホイールは強度と軽さのバランスに優れています。鍛造ホイールは最も耐久性が高く、最も軽量であり、高性能車や過酷な使用条件に最適です。

3. 新しいホイールが車に安全に装着できるか確認するべき点は何ですか?

ボルトパターン(PCD)、センターボア径、ホイールオフセット、および荷重等級を確認してください。これらの仕様は、オーナーズマニュアルまたはOEMデータに記載されている車両の要件と一致する必要があります。適切な取り付けをしないと、摩擦、振動、安全上の問題を引き起こす可能性があります。

4. 冬季や沿岸地域での使用時に、アルミニウム合金ホイールを維持および保護する方法は?

アルミニウム対応の洗浄剤を使用してホイールを定期的に清掃し、保護用シーラントを塗布してください。塩分や塩水にさらされた後は頻繁に洗浄します。傷やスクラッチがないか点検し、速やかに対処して腐食を防ぎます。オフシーズン中はホイールを乾燥した場所に保管して寿命を延ばしてください。

5. ホイールシステムにおいてアルミニウム押出部品の品質が重要な理由は?

高品質なアルミニウム押出部品(如:Shaoyi Metal Parts Supplierの製品)は、ホイールアセンブリの構造的完全性を確保します。このような部品は、ホイールが軽量化・高機能化する中で、ホイールシステムの信頼性を支えるとともに、重要な自動車用途における安全性を維持する役割を果たしています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——