Proses Stamping dalam Manufaktur: Dari Lembaran Bahan Baku Hingga Komponen Jadi

Apa Itu Proses Stamping dalam Manufaktur

Pernahkah Anda bertanya-tanya bagaimana produsen memproduksi ribuan komponen logam identik dengan kecepatan dan ketelitian luar biasa? Jawabannya terletak pada salah satu proses paling mendasar dalam manufaktur. Lalu, apa sebenarnya proses stamping itu?

Stamping, juga dikenal sebagai pressing, adalah proses pengerjaan logam bentuk dingin yang mengubah lembaran logam datar menjadi bentuk tertentu menggunakan die dan mesin press stamping. Berbeda dengan operasi permesinan yang menghilangkan material, stamping membentuk kembali logam melalui deformasi terkendali—sehingga lebih cepat, lebih efisien, dan ideal untuk produksi dalam volume tinggi.

Makna stamping meluas lebih dari sekadar satu tindakan. Proses ini dapat melibatkan satu operasi saja atau serangkaian operasi yang diatur secara cermat—seperti bending (penekukan), punching (peninjuan), embossing (pengembosan), dan lain-lain—yang semuanya bekerja bersama untuk menciptakan komponen kompleks. Memahami perbedaan ini penting karena secara langsung memengaruhi pendekatan produsen terhadap desain komponen, investasi peralatan cetak (tooling), serta perencanaan produksi.

Dari Lembaran Datar ke Komponen Jadi

Bayangkan memasukkan selembar pelat logam sederhana ke dalam mesin press dan, dalam hitungan detik, menyaksikannya keluar sebagai braket otomotif atau konektor elektronik dengan bentuk yang presisi. Itulah proses stamping dalam praktiknya.

Berikut cara kerjanya: sebuah blank logam datar memasuki mesin press, di mana die khusus—yang pada dasarnya merupakan perkakas baja keras—menerapkan gaya yang sangat besar. Die atas turun ke arah die bawah dengan pelat logam berada di antara keduanya. Tekanan ini, dikombinasikan dengan geometri die, memaksa logam mengalir dan menyesuaikan diri secara permanen ke bentuk yang diinginkan.

Definisi komponen stamping mencakup segala hal, mulai dari ring datar sederhana hingga komponen tiga dimensi kompleks dengan beberapa lipatan dan fitur tambahan. Yang membuat transformasi ini luar biasa adalah tidak ada material yang terbuang selama proses tersebut. Logam hanya mengubah bentuknya, mempertahankan integritas strukturalnya sekaligus membentuk wujud baru.

Keunggulan Cold-Forming Dijelaskan

Mengapa penting bahwa stamping dilakukan pada suhu ruang? Cold forming menawarkan beberapa keuntungan kritis dibandingkan proses hot-working:

- Finishing Permukaan yang Superior – Komponen dihasilkan dengan permukaan halus tanpa oksidasi atau kerak akibat panas

- Toleransi yang lebih ketat – Tidak ada ekspansi termal yang perlu diperhitungkan, sehingga dimensi lebih presisi

- Manfaat penguatan akibat deformasi (work hardening) – Proses deformasi justru memperkuat logam tertentu

- Efisiensi Energi – Tidak memerlukan tungku atau peralatan pemanas

Fisika di balik pembentukan dingin mengandalkan deformasi plastis—mendorong logam melewati batas elastisnya sehingga logam tersebut secara permanen mengambil bentuk die. Ketika tekanan dan geometri die bekerja bersama secara tepat, logam mengalir secara terprediksi, menghasilkan komponen yang konsisten siklus demi siklus. Hal ini membedakan stamping dari metode subtraktif seperti pemesinan CNC, di mana material dipotong untuk mencapai bentuk akhir.

Mengapa Stamping Mendominasi Produksi Volume Tinggi

Apa kekuatan terbesar suatu operasi stamping? Kecepatan dan kemampuan pengulangan. Tekanan stamping modern mampu memproduksi ratusan komponen per menit, masing-masing hampir identik dengan yang sebelumnya. Setelah die dibuat dan proses disetel secara optimal, produsen mampu mencapai konsistensi luar biasa—kadang-kadang mempertahankan toleransi dalam hitungan ribuan inci.

Aspek ekonominya menjadi sangat menarik pada skala besar. Meskipun peralatan memerlukan investasi awal yang signifikan, biaya per komponen turun secara dramatis seiring peningkatan volume produksi. Inilah alasan mengapa industri seperti manufaktur otomotif—di mana Henry Ford terkenal menerapkan proses stamping ketika penempaan cetak (die forging) tidak mampu mengimbangi permintaan—mengandalkan proses ini secara sangat besar.

Baik Anda memproduksi braket sederhana maupun panel bodi yang kompleks, proses stamping memberikan kombinasi kecepatan, presisi, dan efisiensi biaya yang dibutuhkan manufaktur modern.

Penjelasan Operasi dan Teknik Stamping Inti

Sekarang setelah Anda memahami apa itu stamping, mari kita bahas operasi-operasi spesifik yang mewujudkannya. Setiap operasi logam dalam proses stamping memiliki tujuan tersendiri—dan mengetahui kapan harus menggunakan masing-masing operasi tersebut dapat menentukan perbedaan antara jalannya produksi yang efisien dan kesalahan mahal.

Bayangkan operasi-operasi ini sebagai kotak peralatan stamping Anda beberapa memotong, beberapa membentuk, beberapa menambahkan detail. Kuasai teknik-teknik ini, dan Anda akan memahami bagaimana komponen kompleks terbentuk dari lembaran sederhana.

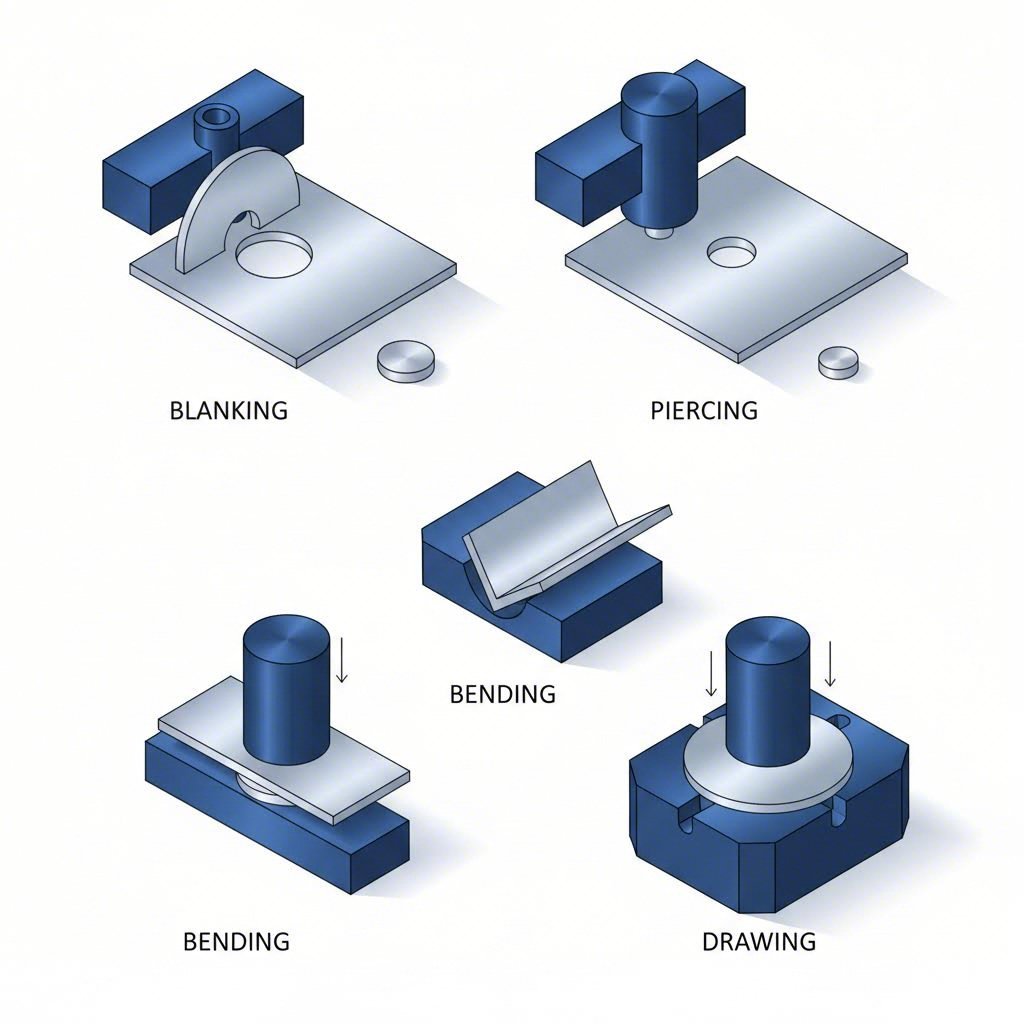

Operasi Blanking dan Piercing

Kedua operasi ini sering dikacaukan karena keduanya melibatkan pemotongan—namun perbedaan antara keduanya sangat penting bagi perencanaan produksi Anda.

Pemotongan blanking memotong bentuk datar dari lembaran logam, di mana bagian yang terpotong menjadi komponen jadi Anda (atau dikirim ke proses lanjutan). Saat Anda melakukan blank stamping pada logam untuk washer, benda mentah roda gigi, atau komponen dekoratif, lembaran logam di sekitarnya menjadi limbah. Menurut Fox Valley Stamping, blanking umum digunakan di industri otomotif, dirgantara, dan elektronika untuk memproduksi cakram, roda gigi, serta elemen dekoratif.

Menembus piercing (juga disebut punching) justru berkebalikan—operasi ini membuat lubang atau potongan di dalam benda kerja Anda. Di sini, material yang terpunch menjadi limbah, sedangkan lembaran yang tersisa merupakan produk akhir Anda. Anda akan menemukan piercing digunakan secara luas untuk:

- Lubang ventilasi pada rangka pelindung

- Lokasi pengencang pada braket

- Pemutusan kelistrikan pada panel kontrol

- Pola lubang kompleks pada komponen HVAC

Perbedaan utamanya? Dengan blanking, Anda mempertahankan material yang terpotong (hasil potongan). Dengan piercing, Anda mempertahankan material yang tersisa (bagian dasar). Prinsipnya sederhana, tetapi kesalahan dalam desain stamping cetakan dapat mengakibatkan revisi peralatan yang mahal.

Dasar-Dasar Bending dan Forming

Ketika komponen Anda memerlukan sudut atau lengkungan—bukan hanya profil datar—maka operasi bending dan forming mulai diterapkan.

Membungkuk mendeformasi lembaran logam sepanjang sumbu lurus menggunakan press stamping dan kombinasi cetakan. Ram menerapkan gaya ekstrem terhadap blank, menghasilkan konfigurasi berbentuk-V, berbentuk-U, atau sudut khusus lainnya. Komponen bengkok umum meliputi braket, komponen rangka, dan casing yang digunakan di berbagai aplikasi elektronik, peralatan rumah tangga, serta otomotif.

Beberapa variasi bending tersedia:

- Pelengkungan Udara – Cetakan tidak sepenuhnya bersentuhan dengan lembaran logam, sehingga memungkinkan penyesuaian sudut melalui pengaturan celah (clearance). Kebutuhan tonase lebih rendah, tetapi pencapaian toleransi ketat menjadi lebih sulit.

- Bottoming – Tekanan kuat mendorong lembaran logam ke dalam die berbentuk V yang pas, menghasilkan lipatan permanen dan presisi dengan tingkat pengulangan yang sangat baik.

- Flanging – Melipat tepi pada sudut 90 derajat di sekitar lubang yang telah dilubangi, sehingga menghasilkan pinggiran halus alih-alih tepi tajam.

Pembentukan membentuk kembali logam tanpa memotongnya—menciptakan fitur dangkal seperti rusuk, penegar, atau trim dekoratif. Berbeda dengan proses drawing (yang akan dibahas selanjutnya), proses forming tidak menghasilkan kedalaman signifikan. Bayangkan proses ini sebagai penambahan fitur permukaan, bukan pembuatan wadah tiga dimensi.

Teknik Drawing dan Deep Drawing

Di sinilah proses penekanan logam menjadi benar-benar mengesankan. Operasi drawing menarik lembaran logam datar ke dalam bentuk tiga dimensi dengan kedalaman signifikan.

Dalam gambar , sebuah punch memaksa lembaran logam masuk ke dalam rongga die, meregangkan dan mengalirkan material agar sesuai dengan penampang melintang die. Teknik ini menghasilkan komponen berdinding tipis, panel bodi otomotif, wastafel dapur, serta housing perangkat elektronik.

Pembentukan dalam membawa hal ini lebih jauh—membuat komponen di mana kedalaman melebihi diameternya. Bayangkan memproduksi kaleng minuman atau rumah silinder di mana rasio tinggi terhadap lebar mencapai 2:1 atau bahkan 3:1. Hal ini memerlukan perangkat cetak stamping khusus, pemilihan material yang presisi, dan sering kali beberapa tahap drawing untuk mencegah robek.

Kapan Anda harus memilih drawing dibandingkan forming?

- Penggunaan pembentukan dalam ketika komponen memerlukan kedalaman signifikan (cangkir, kotak, rumah silinder)

- Penggunaan pembentukan untuk menambahkan fitur dangkal seperti flensa, rusuk, atau detail timbul

Perbedaan ini secara langsung memengaruhi kompleksitas perkakas, kebutuhan tonase press, serta biaya produksi—sehingga memilihnya dengan tepat sejak tahap desain akan menghemat banyak masalah di kemudian hari.

Embossing dan Coining untuk Detail Presisi Tinggi

Ketika komponen Anda memerlukan pola timbul, logo, huruf, atau fitur ultra-presisi, stamp dan embosser diterapkan melalui operasi embossing dan coining.

Embosong mencetak satu sisi benda kerja, menghasilkan desain timbul atau cekung. Logam mengalami deformasi untuk menghasilkan efek tiga dimensi—seperti papan nama, elemen merek, penguat struktural, atau pola dekoratif. Aluminium khususnya sangat cocok untuk proses embossing karena sifatnya yang sangat daktail.

Pemukulan menerapkan tekanan tinggi dari kedua sisi secara bersamaan menggunakan dua cetakan yang saling cocok. Teknik pembentukan dingin ini menghasilkan detail luar biasa halus dengan perpindahan material minimal—misalnya koin mata uang, konektor presisi, atau komponen perangkat medis yang memerlukan toleransi ketat .

Perbedaan utama antara kedua proses ini:

- Embosong – Tekanan satu sisi, menghasilkan desain timbul/cekung, presisi sedang

- Operasi coining steel atau logam lainnya – Tekanan dua sisi, menghasilkan detail ultra-halus, permukaan tahan benturan dan abrasi

Coining biasanya memerlukan press dengan kapasitas tonase lebih tinggi, namun menghasilkan kualitas permukaan dan akurasi dimensi yang unggul—menjadikannya ideal untuk komponen presisi di bidang elektronik, perangkat medis, dan produk konsumen.

Panduan Perbandingan Operasi Stamping

Memilih operasi yang tepat bergantung pada kebutuhan komponen, bahan, dan tujuan produksi Anda. Tabel perbandingan ini membantu Anda mencocokkan operasi dengan aplikasinya:

| Nama Operasi | Deskripsi | Aplikasi Tipikal | Kisaran Ketebalan Material |

|---|---|---|---|

| Pemotongan | Memotong bentuk datar dari lembaran logam; bagian yang terpotong menjadi komponen akhir | Washer, cakram, roda gigi, komponen dekoratif | 0,005" – 0,250" |

| Piercing/Punching | Membuat lubang atau potongan; lembaran logam yang tersisa menjadi komponen akhir | Lubang ventilasi, lokasi pengencang, potongan kelistrikan | 0,005" – 0,188" |

| Membungkuk | Mendeformasi logam sepanjang sumbu lurus untuk membuat sudut | Braket, sasis, pelindung (enclosures), rangka | 0,010" – 0,375" |

| Pembentukan | Membentuk kembali logam tanpa memotong; menambahkan fitur dangkal | Trim dekoratif, panel yang diperkuat, tulang rusuk (ribs) | 0.010" – 0.250" |

| Gambar | Menarik logam menjadi bentuk tiga dimensi dengan kedalaman | Panel bodi mobil, wastafel (sinks), rumah elektronik (electronic housings) | 0,015" – 0,125" |

| Pembentukan dalam | Membuat komponen di mana kedalaman melebihi diameter (rasio 2:1 atau lebih) | Kaleng, rumah silindris, cangkir, tabung | 0,010" – 0,100" |

| Embosong | Stamping satu sisi untuk desain yang menonjol/cekung | Plat nama, pemberian merek, embossment struktural | 0,010" – 0,125" |

| Pemukulan | Stamping dua sisi bertekanan tinggi untuk detail halus | Konektor, ring presisi, komponen dekoratif | 0,005" – 0,062" |

Memahami operasi inti ini memberikan dasar bagi penilaian pendekatan stamping yang lebih kompleks. Namun, bagaimana produsen menggabungkan operasi-operasi ini secara efisien untuk produksi dalam volume tinggi? Di sinilah berbagai jenis die berperan—masing-masing menawarkan keunggulan khas tergantung pada kompleksitas komponen dan kebutuhan produksi.

Stamping Progresif vs Stamping Transfer vs Stamping Die Majemuk

Anda telah menguasai operasi stamping—pemotongan (blanking), pelubangan (piercing), pembengkokan (bending), dan penarikan (drawing). Namun, pertanyaan inilah yang membedakan produksi efisien dari percobaan dan kesalahan yang mahal: jenis die mana yang harus Anda gunakan untuk menggabungkan operasi-operasi ini?

Jawabannya tergantung pada tingkat kerumitan komponen Anda, volume produksi, dan anggaran Anda. Mari kita bahas tiga pendekatan utama mesin stamping sehingga Anda dapat mengambil keputusan yang tepat untuk proyek berikutnya.

Stamping Die Progresif untuk Produksi Berkelanjutan

Bayangkan selembar logam tunggal memasuki press dan keluar sebagai komponen jadi—ratusan per menit—tanpa pernah dipegang secara manual di antara tahap-tahap operasi. Itulah prinsip kerja die progresif dan stamping.

Die progresif terdiri atas beberapa stasiun yang disusun secara berurutan, masing-masing menjalankan operasi spesifik saat lembaran logam maju melalui press. Lembaran logam tetap terhubung selama proses berlangsung; setiap langkah (stroke) press menggerakkan lembaran tersebut maju satu stasiun sekaligus menjalankan operasi di semua stasiun secara bersamaan. Menurut Durex Inc., susunan ini memungkinkan efisiensi tinggi serta menjamin keseragaman di seluruh komponen yang dihasilkan.

Berikut adalah hal-hal yang membuat die progresif luar biasa untuk produksi bervolume tinggi :

- Kecepatan – Beberapa operasi terjadi secara bersamaan dalam setiap langkah penekanan

- Konsistensi – Komponen tetap berada dalam posisi terdaftar (registration) sepanjang proses, memastikan toleransi yang ketat

- Ramah otomatisasi – Penanganan komponen antaroperasi yang minimal mengurangi biaya tenaga kerja

- Skalabilitas – Setelah beroperasi, cetakan progresif ini mampu memproduksi jutaan komponen yang identik

Apa komprominya? Cetakan progresif menuntut biaya awal yang lebih tinggi untuk desain dan pembuatan cetakan. Struktur rumitnya memerlukan perencanaan matang dan rekayasa presisi. Namun, seperti dicatat Larson Tool, biaya per komponen menurun secara signifikan pada produksi massal—menjadikan pilihan ini sangat hemat biaya untuk proyek jangka panjang.

Aplikasi terbaik meliputi braket dan klip otomotif, konektor elektronik, serta komponen berukuran kecil hingga sedang yang diproduksi dalam jumlah melebihi 50.000 unit.

Sistem Cetakan Transfer untuk Geometri Kompleks

Apa yang terjadi jika komponen Anda terlalu besar untuk tetap terhubung ke strip—atau memerlukan operasi yang tidak dapat diakomodasi oleh cetakan progresif? Di sinilah cetakan transfer berperan.

Tidak seperti sistem progresif di mana komponen tetap terpasang pada strip, cetakan transfer menggunakan sistem transfer mekanis untuk memindahkan benda kerja individual antar stasiun. Setiap stasiun melakukan operasi yang ditetapkannya, kemudian memindahkan komponen ke stasiun berikutnya untuk pemrosesan lebih lanjut.

Kemandirian ini memberikan keuntungan signifikan bagi press stamping yang menangani perakitan kompleks:

- Kemampuan menangani komponen berukuran lebih besar – Tidak ada batasan ukuran akibat lebar strip

- Geometri 3D kompleks – Komponen dapat dibalik, diputar, atau direposisi antar stasiun

- Integrasi drawing dalam (deep drawing) – Beberapa operasi drawing dengan reposisi antar tahap

- Operasi perakitan – Sebagian sistem transfer mengintegrasikan langkah pengelasan, pemasangan kancing, atau penyisipan

Cetakan transfer melibatkan biaya peralatan dan penyiapan yang lebih tinggi karena mekanisme transfernya yang canggih. Cetakan ini paling cocok untuk produksi menengah hingga tinggi, di mana fleksibilitas dan kemampuan menangani komponen kompleks membenarkan investasi tersebut. Industri seperti dirgantara dan mesin berat sangat mengandalkan teknologi stamping ini untuk memproduksi komponen struktural berukuran besar.

Proses transfer terkendali menjaga akurasi tinggi, sehingga setiap komponen memenuhi standar kualitas yang ketat—hal ini sangat krusial saat Anda memproduksi komponen kritis keselamatan.

Cetakan Komposit untuk Operasi Simultan

Kadang-kadang, kesederhanaan justru lebih baik. Cetakan komposit melakukan beberapa operasi—biasanya pemotongan dan pelubangan—dalam satu kali langkah press.

Alih-alih berpindah melalui stasiun-stasiun secara berurutan, benda kerja mengalami semua operasi secara bersamaan. Desain die menggabungkan elemen pemotongan dan pembentukan sehingga satu langkah penekanan (press stroke) sudah menyelesaikan seluruh komponen. Integrasi ini secara signifikan mengurangi waktu produksi dan meningkatkan produktivitas dengan menghilangkan beberapa tahap penanganan.

Die komposit unggul dalam skenario tertentu:

- Komponen datar dengan fitur internal – Ring (washer) dengan lubang pusat, braket dengan lubang pemasangan

- Produksi volume rendah – Ketika investasi untuk die progresif tidak dapat dibenarkan

- Geometri yang lebih sederhana – Komponen tanpa lengkungan kompleks atau tarikan dalam (deep draws)

- Proyek dengan waktu penyelesaian cepat – Waktu perancangan dan pembuatan die yang lebih singkat

Pres stamping logam yang menjalankan die komponen biasanya menghasilkan komponen dengan kualitas tepi dan konsentrisitas yang sangat baik karena semua operasi terjadi dalam satu langkah yang sejajar. Struktur die yang lebih sederhana juga berarti perawatan lebih sedikit—pemeriksaan rutin terhadap komponen pemotong dan peninju memastikan akurasi serta umur pakai yang berkelanjutan.

Keterbatasannya? Die komponen tidak cocok untuk komponen 3D yang kompleks atau volume sangat tinggi, di mana die progresif akan memberikan efisiensi biaya per komponen yang lebih baik.

Menyesuaikan Jenis Cetakan dengan Persyaratan Produksi

Memilih jenis die yang tepat bukan hanya soal geometri komponen—melainkan tentang menyeimbangkan investasi awal dengan biaya produksi jangka panjang. Gunakan kerangka keputusan ini untuk memandu pemilihan Anda:

| Kriteria | Mati progresif | Cetakan Transfer | Mati komposit |

|---|---|---|---|

| Kompleksitas Bagian | Sedang hingga tinggi (beberapa fitur) | Tinggi (besar, 3D, tarikan multi-tahap) | Rendah hingga sedang (datar dengan lubang potong) |

| Kesesuaian Volume Produksi | Volume tinggi (50.000+ komponen) | Volume sedang hingga tinggi (10.000+) | Volume rendah hingga sedang (1.000–50.000) |

| Biaya Peralatan | Tinggi (desain multi-stasiun yang kompleks) | Tertinggi (mekanisme transfer + die) | Terendah (desain stasiun tunggal yang lebih sederhana) |

| Waktu siklus | Tercepat (semua stasiun beroperasi per langkah) | Sedang (waktu transfer antarstasiun) | Cepat (penyelesaian dalam satu langkah) |

| Aplikasi Terbaik | Konektor kecil, braket, klip, komponen elektronik | Panel besar, housing hasil deep-drawing, struktur aerospace | Washer, braket sederhana, komponen datar dengan lubang |

Saat mengevaluasi mesin stamping untuk proyek Anda, pertimbangkan panduan praktis berikut:

- Pilih die progresif ketika Anda membutuhkan kecepatan, volume tinggi, dan dapat mengamortisasi biaya peralatan selama jumlah produksi dalam skala besar

- Pilih cetakan transfer ketika ukuran atau kompleksitas komponen melebihi batasan berbasis strip, atau ketika diperlukan beberapa tahap deep drawing

- Pilih cetakan kompon ketika anggaran peralatan terbatas, volume produksi sedang, dan komponen tetap relatif sederhana

Keputusan jenis cetakan juga secara langsung memengaruhi kebutuhan peralatan Anda. Cetakan progresif dan cetakan kompon umumnya dioperasikan pada press stamping standar, sedangkan sistem cetakan transfer memerlukan press khusus yang dilengkapi mekanisme transfer terintegrasi—hal ini menambah pertimbangan investasi modal untuk peralatan.

Memahami perbedaan-perbedaan ini membantu Anda berkomunikasi secara efektif dengan mitra stamping serta mengambil keputusan yang tepat mengenai investasi peralatan cetak. Namun, pemilihan cetakan hanyalah sebagian dari persamaan—press itu sendiri memainkan peran yang sama pentingnya dalam mencapai hasil berkualitas.

Jenis-Jenis Press Stamping dan Kriteria Pemilihannya

Jadi Anda telah memilih jenis die yang tepat untuk komponen Anda—tetapi bagaimana dengan press-nya sendiri? Press stamping logam yang Anda pilih menentukan seberapa cepat Anda dapat menjalankan proses produksi, seberapa besar gaya yang dapat Anda terapkan, dan seberapa presisi Anda dapat mengendalikan proses pembentukan.

Bayangkanlah demikian: die Anda adalah resepnya, sedangkan press adalah oven-nya. Bahkan resep terbaik pun akan gagal jika menggunakan peralatan yang salah. Mari kita bahas tiga jenis press utama serta cara mencocokkannya dengan kebutuhan produksi Anda.

Kecepatan dan Efisiensi Press Mekanis

Ketika kecepatan produksi menjadi prioritas utama, press mekanis memberikan kinerja optimal. Mesin-mesin ini menggunakan roda gila (flywheel) untuk menyimpan energi rotasi, yang kemudian dilepaskan melalui poros engkol (crankshaft) atau mekanisme roda gigi eksentrik guna mendorong ram ke bawah dengan gaya yang sangat besar.

Berikut adalah faktor-faktor yang menjadikan mesin stamping logam mekanis sebagai tulang punggung produksi bervolume tinggi:

- Laju langkah (stroke rates) – Mampu mencapai 20 hingga lebih dari 1.500 langkah per menit, tergantung pada ukuran dan konfigurasinya

- Panjang langkah tetap – Ram bergerak sejauh jarak yang telah ditentukan pada setiap siklus, memastikan konsistensi

- Jangkauan ton – Umumnya berkisar antara 20 hingga lebih dari 6.000 ton, dengan sebagian besar press produksi berada dalam kisaran 100–1.500 ton

- Efisiensi energi pada kecepatan tinggi – Momentum roda gila mengurangi konsumsi energi selama operasi kontinu

Menurut Press San Giacomo , press mekanis mencapai aksi stamping-nya melalui energi yang tersimpan dan dilepaskan dari roda gila—sehingga lebih cocok untuk lingkungan produksi bervolume tinggi di mana konsistensi siklus lebih penting daripada pengendalian gaya variabel.

Komprominya? Press mekanis hanya memberikan gaya maksimum pada titik tertentu dalam langkah (bottom dead center). Hal ini membatasi fleksibilitas saat menangani operasi yang memerlukan tekanan terus-menerus sepanjang proses pembentukan. Press jenis ini ideal untuk blanking, piercing, dan pembentukan dangkal—namun kurang efektif untuk aplikasi deep drawing.

Keunggulan Pengendalian Gaya Press Hidrolik

Bagaimana jika komponen Anda memerlukan tekanan terus-menerus sepanjang seluruh langkah? Atau Anda bekerja dengan material berkekuatan tinggi yang menuntut pengendalian gaya yang presisi? Mesin press hidrolik menjawab tantangan-tantangan ini.

Alih-alih menggunakan rangkaian mekanis, press hidrolik memanfaatkan silinder yang diisi cairan bertekanan untuk menghasilkan gaya. Perbedaan mendasar ini menciptakan beberapa keunggulan unik bagi mesin stamping baja yang menangani aplikasi yang menuntut:

- Gaya penuh di titik mana pun dalam langkah – Berbeda dengan press mekanis, sistem hidrolik memberikan gaya maksimum pada titik mana pun selama pergerakan ram

- Kontrol kecepatan variabel – Operator dapat mengatur kecepatan pendekatan, kecepatan kerja, dan kecepatan kembali secara independen

- Kapasitas Tonnase – Kisaran kapasitas mulai dari 20 hingga lebih dari 10.000 ton untuk aplikasi tugas berat

- Kelenturan Langkah – Panjang langkah yang dapat disesuaikan menyesuaikan diri dengan kedalaman komponen yang berbeda tanpa perubahan mekanis

- Kemampuan tahan tekanan (dwell) – Ram dapat mempertahankan posisi di bawah tekanan—hal ini sangat krusial untuk operasi pembentukan tertentu

Seperti dicatat Eigen Engineering, press hidrolik lebih lambat dibandingkan jenis press lainnya, namun menawarkan konsistensi dan kemampuan adaptasi yang sangat berharga dalam memproduksi komponen logam hasil stamping yang rumit.

Press baja unggul dalam aplikasi deep drawing di mana material memerlukan waktu untuk mengalir ke dalam rongga die. Panel otomotif kompleks, wastafel dapur, dan rumah silindris sering kali memerlukan sistem hidrolik yang mampu mempertahankan tekanan saat logam secara bertahap membentuk bentuk akhirnya.

Pemrograman Press Servo-Driven

Bayangkan menggabungkan kecepatan press mekanis dengan fleksibilitas press hidrolik—lalu menambahkan kecerdasan yang dapat diprogram. Itulah keunggulan press servo.

Mesin stamping logam servo-driven menggunakan motor servo canggih untuk mengontrol gerak ram secara langsung. Berbeda dengan press mekanis yang memiliki profil langkah tetap atau press hidrolik yang terbatas oleh sifat fluida, press servo menawarkan kemampuan pemrograman penuh sepanjang siklus pembentukan.

Apa arti gerak yang dapat diprogram dalam praktik?

- Profil langkah yang dapat disesuaikan – Programkan kecepatan dan waktu tahan yang berbeda pada berbagai titik sepanjang langkah

- Posisi yang Tepat – Capai akurasi hingga 0,001" di sepanjang langkah

- Regenerasi energi – Motor servo memulihkan energi selama langkah kembali, mengurangi konsumsi total sebesar 30–50%

- Perubahan Cepat – Simpan dan panggil kembali profil gerak untuk berbagai komponen tanpa penyesuaian mekanis

- Kebisingan berkurang – Profil gerak yang lebih halus menghilangkan kebisingan benturan yang umum terjadi pada pres mekanis

Menurut data industri, teknologi mesin pres stamping logam telah berkembang pesat sejak pres servo memasuki dunia manufaktur pada awal abad ke-21. Mesin-mesin ini unggul dalam pekerjaan presisi—seperti komponen elektronik, perangkat medis, dan komponen otomotif kelas atas, di mana kualitas lebih diutamakan daripada kecepatan mentah.

Pertimbangannya? Press servo umumnya memiliki biaya awal yang lebih tinggi dibandingkan sistem mekanis sejenis. Namun, penghematan energi, penurunan keausan die, serta peningkatan kualitas sering kali membenarkan investasi tersebut bagi operasi yang memerlukan presisi tinggi atau sering mengganti jenis produksi.

Menghitung Tonase Press yang Dibutuhkan

Memilih tipe press yang tepat hanyalah separuh dari persamaan. Anda juga memerlukan tonase yang memadai—yaitu kapasitas gaya—untuk menyelesaikan operasi stamping Anda secara sukses.

Kebutuhan tonase press bergantung pada beberapa faktor:

- Jenis dan Ketebalan Bahan – Material dengan kekuatan lebih tinggi dan ketebalan lebih besar memerlukan gaya yang lebih besar

- Tipe Operasi – Blanking memerlukan gaya yang berbeda dibandingkan drawing atau forming

- Keliling atau luas komponen – Panjang pemotongan atau luas forming yang lebih besar meningkatkan kebutuhan tonase

- Faktor Keamanan – Praktik industri menambahkan 20–30% di atas kebutuhan yang dihitung

Untuk operasi blanking dan piercing, gunakan rumus berikut:

Tonase = (Keliling × Ketebalan Bahan × Kekuatan Geser) ÷ 2000

Sebagai contoh, pemotongan lingkaran berdiameter 4 inci dari baja lunak setebal 0,060 inci (kekuatan geser sekitar 50.000 psi):

- Keliling = π × 4 inci = 12,57 inci

- Tonase = (12,57 × 0,060 × 50.000) ÷ 2000 = 18,9 ton

- Dengan faktor keamanan 25% = dibutuhkan sekitar 24 ton

Operasi penarikan memerlukan perhitungan yang berbeda berdasarkan diameter benda kerja awal (blank), diameter landasan (punch), dan sifat-sifat bahan. Komponen kompleks sering kali memerlukan perangkat lunak simulasi untuk memperkirakan kebutuhan tonase secara akurat—terutama ketika beberapa operasi dilakukan secara bersamaan.

Saat mengevaluasi mesin stamping logam untuk fasilitas Anda, pastikan selalu bahwa kapasitas tonase melebihi kebutuhan yang telah dihitung. Mengoperasikan press pada atau mendekati kapasitas maksimum akan mempercepat keausan dan mengurangi presisi—sedangkan peralatan yang berkapasitas terlalu kecil tidak akan mampu menyelesaikan operasi pembentukan.

Memahami kapabilitas press membantu Anda mencocokkan peralatan dengan aplikasi secara efektif. Namun, press dan die hanyalah sebagian dari persamaan—material yang Anda bentuk memainkan peran yang sama pentingnya dalam mencapai hasil berkualitas.

Panduan Pemilihan Material untuk Aplikasi Stamping

Anda telah memiliki press yang tepat, jenis die yang tepat, serta pemahaman yang kuat mengenai operasi stamping. Namun, berikut adalah pertanyaan krusial yang dapat menentukan keberhasilan atau kegagalan proyek Anda: logam apa yang sebaiknya digunakan untuk proses stamping?

Pemilihan material bukanlah tentang memilih opsi termahal—melainkan tentang mencocokkan sifat-sifat material dengan aplikasi spesifik Anda. Pilihan yang salah dapat menyebabkan retak, springback berlebihan, atau komponen yang gagal beroperasi saat digunakan. Pilihan yang tepat? Jalannya produksi yang lancar dan komponen yang berperforma sesuai desain.

Mari kita bahas bagaimana berbagai material stamping logam berperilaku selama proses pembentukan—dan kapan masing-masing material tersebut sebaiknya digunakan.

Pemilihan Kelas Baja untuk Komponen Struktural

Baja karbon tetap menjadi bahan utama dalam proses stamping logam. Baja ini terjangkau, tersedia secara luas, serta menawarkan keseimbangan yang sangat baik antara kemampuan pembentukan (formability) dan kekuatan. Namun, tidak semua mutu baja memiliki kesetaraan.

Saat memilih baja untuk proses stamping, Anda menghadapi kompromi mendasar: kemampuan pembentukan (formability) versus kekuatan. Baja berkarbon rendah (seperti 1008 atau 1010) mudah dibengkokkan dan ditarik (draw), tetapi memiliki kekuatan tarik (tensile strength) yang moderat. Mutu baja berkarbon lebih tinggi memberikan kinerja struktural yang lebih baik, namun tahan terhadap deformasi—sehingga meningkatkan risiko retak selama proses pembentukan yang agresif.

Berikut adalah kinerja berbagai mutu baja karbon:

- Baja karbon rendah (0,05–0,15% karbon) – Duktilitas sangat baik, ideal untuk deep drawing dan pembengkokan kompleks. Umum digunakan pada braket otomotif dan rangka peralatan rumah tangga.

- Baja karbon sedang (0,25–0,50% karbon) – Keseimbangan antara kekuatan dan kemampuan pembentukan. Cocok untuk komponen struktural yang memerlukan pembentukan moderat.

- Baja paduan rendah kekuatan tinggi (HSLA) – Kekuatan yang ditingkatkan dengan kemampuan pembentukan yang dapat diterima. Digunakan dalam struktur keselamatan otomotif di mana pengurangan berat menjadi pertimbangan penting.

Baja galvanis layak mendapat perhatian khusus. Menurut panduan bahan Tenral, lapisan galvanis (ketebalan ≥8 μm) memberikan perlindungan dasar terhadap karat sekaligus mempertahankan kemampuan pembentukan dasar baja karbon—menjadikannya ideal untuk komponen struktural yang sensitif terhadap biaya, seperti braket sasis kendaraan dan panel peralatan rumah tangga.

Tantangan dan Solusi dalam Stamping Aluminium

Ketika desain ringan menjadi prioritas, stamping aluminium menjadi solusi utama. Komponen aluminium hasil stamping memiliki berat sekitar sepertiga dari komponen baja setara—keuntungan signifikan dalam aplikasi otomotif, dirgantara, dan elektronik konsumen.

Namun, proses stamping aluminium menimbulkan tantangan khas yang sering mengejutkan produsen pemula:

- Pemulihan Lenting – Modulus elastisitas aluminium yang lebih rendah menyebabkan komponen 'memantul kembali' (spring back) menuju bentuk semula setelah proses pembentukan. Cetakan harus didesain untuk melakukan pembengkokan berlebih guna mengkompensasi pemulihan elastis ini.

- Kecenderungan terjadinya galling – Aluminium dapat menempel pada permukaan cetakan, menyebabkan cacat permukaan. Pelumasan yang tepat dan lapisan cetakan sangat penting.

- Pengerasan regangan – Berbeda dengan baja, aluminium mengalami pengerasan akibat deformasi secara cepat. Komponen kompleks mungkin memerlukan proses anil antara tahap-tahap pembentukan.

Meskipun menghadapi tantangan-tantangan ini, komponen stamping aluminium menawarkan keuntungan yang sangat menarik. Misalnya, paduan 6061-T6 memberikan konduktivitas termal yang sangat baik (ideal untuk heatsink), ketahanan korosi yang baik, serta kemampuan pembentukan yang memadai untuk tarikan dan tekukan sedang. Salah satu perusahaan komunikasi berhasil meningkatkan pembuangan panas sebesar 25% dan menurunkan biaya produksi sebesar 18% dengan beralih dari tembaga ke paduan aluminium untuk heatsink stasiun pangkalan 5G.

Untuk aplikasi ringan yang membutuhkan presisi, paduan aluminium tetap tak tertandingi—asalkan karakteristik pembentukannya yang khas diperhitungkan selama perancangan cetakan.

Perilaku Pengerasan Akibat Deformasi Baja Tahan Karat

Stamping logam stainless steel menuntut perhatian cermat terhadap pengerasan akibat deformasi—fenomena di mana logam menjadi lebih kuat dan lebih keras seiring terjadinya deformasi. Jika hal ini tidak diperhatikan dengan benar, komponen Anda akan retak di tengah proses produksi. Namun, jika dilakukan secara tepat, Anda akan menghasilkan komponen tahan korosi yang bertahan lebih lama dibanding alternatifnya selama bertahun-tahun.

Kuncinya terletak pada pemahaman tentang bagaimana kandungan nikel memengaruhi laju pengerasan akibat deformasi. Seperti dijelaskan dalam panduan teknis Ulbrich:

- Tipe 301 (6–8% nikel) – Laju pengerasan akibat deformasi tinggi. Mengalami peningkatan kekuatan signifikan selama proses pembentukan, sehingga sangat cocok untuk operasi pembengkokan di mana kekuatan akhir komponen menjadi faktor penting. Namun, bahan ini lebih rentan mengalami retak selama proses deep drawing.

- Tipe 304 (8–10,5% nikel) – Pengerasan akibat deformasi sedang. Memberikan keseimbangan yang baik antara kemampuan pembentukan (formability) dan kekuatan. Jenis ini merupakan grade yang paling umum ditentukan untuk aplikasi stamping stainless steel secara umum.

- Tipe 305 (10–13% nikel) – Laju pengerasan akibat deformasi rendah. Ideal untuk operasi deep drawing dan coining, di mana material harus mampu mengalir tanpa mengalami peningkatan kekuatan yang cepat.

Struktur butir juga memengaruhi keberhasilan stamping baja tahan karat. Butir kasar menyebabkan cacat permukaan berupa efek "kulit jeruk" selama proses drawing—tekstur yang tidak diinginkan menyerupai kulit buah jeruk.

Dengan kekuatan tarik ≥515 MPa dan ketahanan terhadap semprotan garam ≥48 jam, baja tahan karat tipe 304 tetap menjadi standar untuk rumah peralatan medis, komponen pengolahan makanan, serta terminal pengisian daya kendaraan energi baru (NEV), di mana ketahanan terhadap korosi merupakan syarat mutlak.

Tembaga dan Kuningan untuk Komponen Listrik

Ketika konduktivitas listrik menjadi pertimbangan utama dalam desain Anda, paduan tembaga dan kuningan memberikan kinerja tak tertandingi. Material-material ini mengalir dengan sangat baik selama operasi stamping sekaligus menyediakan sifat-sifat listrik dan termal yang dibutuhkan oleh perangkat elektronik.

Tembaga menawarkan konduktivitas hingga 98%—menjadikannya esensial untuk kontak listrik, konektor, dan terminal. Duktilitasnya yang sangat baik memungkinkan proses ponsing menjadi kontak mikro untuk serpihan kartu SIM smartphone dan terminal sensor industri. Komprominya? Tembaga relatif mahal dan lebih lunak dibandingkan alternatif berbasis baja.

Kuningan (paduan tembaga-seng) menyediakan alternatif hemat biaya dengan kemampuan pemesinan yang sangat baik. Kuningan H62, dengan kekerasan ≥HB80, dapat dicetak secara bersih tanpa memerlukan proses sekunder—mengurangi biaya produksi untuk komponen bervolume tinggi. Aplikasi umum meliputi:

- Komponen silinder kunci pintar

- Sambungan sistem pendingin udara otomotif

- Perangkat keras dekoratif

- Fitting pipa

Menurut studi kasus industri, kuningan dapat menggantikan tembaga murni dalam banyak aplikasi di mana konduktivitas maksimum tidak menjadi faktor kritis—menghasilkan pengurangan biaya pemrosesan sebesar 22% sambil tetap mempertahankan kinerja listrik yang dapat diterima.

Kedua bahan ini unggul dalam operasi pembentukan karena daktilitas alamiahnya. Stamping die progresif bekerja sangat baik dengan tembaga dan kuningan, mengingat sifat mulur keduanya memungkinkan produksi berkecepatan tinggi secara kontinu tanpa masalah kerapuhan yang umum terjadi pada bahan-bahan yang lebih keras.

Sifat Material yang Mempengaruhi Kemampuan Stamping

Terlepas dari logam mana yang Anda pilih, empat sifat bahan menentukan keberhasilan proses stamping:

- KELEMAHAN – Seberapa jauh bahan dapat meregang sebelum mengalami retak. Daktilitas yang lebih tinggi memungkinkan proses deep draw dan pembengkokan kompleks.

- Kekuatan Hasil – Tegangan di mana deformasi permanen dimulai. Kekuatan luluh yang lebih rendah berarti proses pembentukan lebih mudah, tetapi bagian akhir berpotensi lebih lemah.

- Tingkat pengerasan kerja – Seberapa cepat bahan menguat selama deformasi. Laju pengerasan yang rendah lebih menguntungkan proses drawing; sedangkan laju tinggi lebih menguntungkan proses bending, di mana kekuatan akhir menjadi faktor penting.

- Struktur Butir – Butir yang lebih halus umumnya meningkatkan kemampuan bentuk (formability) dan hasil permukaan. Butir kasar dapat menyebabkan cacat permukaan serta mengurangi daktilitas.

Memahami sifat-sifat ini membantu Anda memprediksi perilaku bahan selama proses stamping—dan menghindari kegagalan produksi yang mahal.

Perbandingan Bahan untuk Stamping Logam

Tabel perbandingan ini merangkum karakteristik utama untuk membimbing pemilihan bahan Anda:

| Jenis Bahan | Peringkat Kemampuan Bentuk | Aplikasi Tipikal | Pertimbangan khusus |

|---|---|---|---|

| Baja Rendah Karbon | Sangat baik | Bracket otomotif, casing peralatan rumah tangga, komponen hasil deep-drawing | Memerlukan perlindungan terhadap korosi; pilihan paling hemat biaya |

| Baja Galvanis | Bagus sekali | Bracket rangka, panel HVAC, enclosure luar ruangan | Lapisan pelindung dapat retak selama pembengkokan berat; pencegahan karat dasar |

| Paduan Aluminium | Baik hingga Sangat Baik | Heat sink, casing elektronik, komponen struktural ringan | Springback signifikan; memerlukan pelumasan untuk mencegah galling |

| baja stainless 304 | Sedang | Peralatan medis, pengolahan makanan, terminal pengisian daya | Mengalami work hardening selama proses forming; memerlukan tonase yang lebih tinggi |

| baja Stainless Steel 305 | Bagus sekali | Wadah hasil deep-drawing, komponen berbentuk kompleks | Tingkat pengerasan akibat deformasi yang rendah, ideal untuk operasi drawing |

| Tembaga | Sangat baik | Kontak listrik, konektor, komponen termal | Konduktivitas tertinggi namun biaya lebih tinggi; bahan lunak |

| Kuningan (H62) | Sangat baik | Komponen kunci, fitting pipa, perlengkapan dekoratif | Alternatif hemat biaya dibanding tembaga; kemampuan mesin yang sangat baik |

Memilih bahan yang tepat hanyalah salah satu bagian dari teka-teki. Desain komponen Anda dan struktur alur kerja produksi menentukan apakah pilihan bahan tersebut berujung pada manufaktur yang sukses dan hemat biaya.

Alur Kerja Stamping Lengkap, dari Desain hingga Produksi

Anda telah memilih bahan ideal untuk aplikasi Anda. Namun, apa yang terjadi selanjutnya? Bagaimana konsep di atas kertas berubah menjadi komponen stamping presisi yang keluar dari lini produksi?

Proses stamping lembaran logam melibatkan jauh lebih dari sekadar menekan logam melalui die. Keberhasilan proses ini memerlukan alur kerja terstruktur di mana setiap tahap saling membangun tahap sebelumnya—mulai dari keputusan desain awal yang memengaruhi kompleksitas peralatan cetak hingga protokol inspeksi kualitas yang menjamin setiap komponen memenuhi spesifikasi.

Mari kita telusuri seluruh perjalanan, mulai dari tahap desain hingga komponen lembaran logam hasil stamping yang siap pakai.

Prinsip Perancangan untuk Kelayakhadiran

Berikut fakta yang perlu diperhatikan: sekitar 70% biaya manufaktur sudah ditentukan pada tahap desain. Keputusan yang Anda buat di atas kertas secara langsung menentukan kompleksitas peralatan cetak, efisiensi produksi, dan pada akhirnya, biaya per komponen.

Pedoman desain lembaran logam yang efektif berfokus pada pembuatan komponen yang benar-benar dapat diproduksi oleh peralatan stamping—secara konsisten dan ekonomis. Menurut Panduan DFM Five Flute , insinyur mekanik harus mendekati desain stamping lembaran logam dengan pemahaman prinsip dasar tentang bagaimana operasi pembentukan memengaruhi geometri akhir komponen.

Pertimbangan DFM kritis meliputi:

- Jari-Jari Tekuk Minimum – Jaga jari-jari lengkung lebih besar atau sama dengan ketebalan material untuk material ulet. Untuk aluminium keras seperti 6061-T6, tingkatkan nilai ini menjadi 4× ketebalan material guna mencegah retak.

- Penempatan lubang – Letakkan lubang minimal sejauh 2× ketebalan material dari tepi untuk mencegah menggembung. Letakkan lubang sejauh 2,5× ketebalan ditambah jari-jari lengkung dari garis lengkung guna menghindari distorsi.

- Penyelarasan arah butir – Orientasikan lengkungan tegak lurus terhadap arah penggulungan material bila memungkinkan. Kegagalan melakukan hal ini dapat menyebabkan retak, terutama pada logam yang kurang ulet.

- Pelepasan Lekuk – Tambahkan potongan material di area pertemuan lengkungan dengan bagian datar untuk mencegah sobekan. Usahakan lebar relief lebih besar dari setengah ketebalan material.

Menurut standar desain stamping Xometry, diameter minimum lubang bergantung pada jenis material—1,2× ketebalan untuk material ulet seperti aluminium, tetapi 2× ketebalan untuk paduan baja tahan karat berkekuatan tinggi.

Kendala-kendala ini mungkin tampak membatasi, tetapi justru memberikan kebebasan. Mengikuti pedoman desain lembaran logam sejak awal menghilangkan kebutuhan perancangan ulang yang mahal di kemudian hari—dan menjamin komponen Anda dapat diproduksi dengan ketelitian (toleransi) yang Anda butuhkan.

Pengembangan dan Validasi Cetakan

Setelah desain Anda lulus tinjauan DFM, pengembangan cetakan dimulai. Tahap ini mengubah geometri komponen Anda menjadi cetakan presisi yang akan membentuk setiap komponen.

Proses pengembangan cetakan umumnya melalui tahapan-tahapan berikut:

- Rekayasa desain cetakan – Insinyur menerjemahkan geometri komponen menjadi tata letak stasiun cetakan, menentukan celah antara pons dan die, jalur aliran material, serta urutan pembentukan. Perangkat lunak simulasi CAE memprediksi perilaku material dan mengidentifikasi cacat potensial sebelum baja dipotong.

- Pemilihan baja cetakan dan pemesinan – Komponen die dibuat dari baja perkakas yang telah dikeraskan, mampu menahan jutaan siklus pembentukan. Pemesinan CNC dan wire EDM menghasilkan geometri presisi yang diperlukan untuk produksi komponen yang konsisten.

- Perakitan dan uji coba die – Die yang telah dirakit menjalani pengujian awal untuk memverifikasi aliran material yang tepat, jarak bebas (clearances), serta dimensi komponen. Dilakukan penyesuaian guna mengoptimalkan kondisi pembentukan.

- Produksi sampel dan validasi – Komponen awal diukur berdasarkan spesifikasi yang ditetapkan. Data dimensi memastikan die mampu menghasilkan komponen dalam batas toleransi sebelum produksi penuh dimulai.

Seperti dinyatakan Die-Matic, peralatan cetak (tooling) merupakan faktor penentu keberhasilan proses manufaktur yang efisien, presisi, dan andal. Memilih die yang tepat serta berkolaborasi dengan insinyur desain selama tahap prototipe memungkinkan verifikasi proses yang direncanakan sebelum berkomitmen pada pembuatan tooling produksi.

Tahap validasi ini mendeteksi masalah sejak dini—ketika biaya perubahan hanya ratusan dolar, bukan puluhan ribu dolar.

Penyiapan Produksi dan Inspeksi Artikel Pertama

Dengan peralatan yang telah divalidasi di tangan, penyiapan produksi mengubah sel manufaktur Anda dari peralatan menganggur menjadi sistem produksi presisi.

Penyiapan proses logam lembaran meliputi:

- Pemasangan dan Penjajaran Die – Cetakan dipasang pada press dengan posisi yang presisi. Penyelarasan yang tepat memastikan pembentukan yang konsisten di semua stasiun serta mencegah keausan cetakan secara dini.

- Penyiapan pemuatan dan umpan bahan – Bahan berbentuk coil atau lembaran potong diposisikan untuk umpan yang tepat. Mekanisme umpan dikalibrasi agar memajukan bahan sejauh jarak yang benar antar langkah press.

- Konfigurasi parameter press – Kapasitas tonase, kecepatan langkah, dan tinggi tutup (shut height) diatur sesuai parameter proses yang telah divalidasi. Press servo mungkin memerlukan pemrograman profil gerak khusus.

- Inspeksi Artikel Pertama (FAI) – Komponen hasil produksi awal menjalani inspeksi dimensi menyeluruh. Hasil pengukuran didokumentasikan dan dibandingkan terhadap spesifikasi gambar.

- Persetujuan proses – Setelah inspeksi artikel pertama (FAI) mengonfirmasi bahwa komponen memenuhi persyaratan, produksi dilanjutkan dengan protokol pemantauan yang telah ditetapkan.

Inspeksi artikel pertama (FAI) layak mendapat penekanan khusus. Menurut praktik terbaik industri, pengendalian kualitas dalam proses stamping logam sangat bergantung pada karakteristik bahan baku—seperti kekerasan dan ketebalan—sehingga verifikasi bahan masuk menjadi sangat krusial sebelum produksi dimulai.

Selain verifikasi bahan, FAI umumnya mencakup:

- Pengukuran dimensi kritis menggunakan mesin koordinat pengukur (CMM) atau sistem optik

- Evaluasi Hasil Permukaan

- Pengujian kekerasan apabila telah ditentukan

- Inspeksi visual untuk memeriksa keberadaan burr, retakan, atau cacat permukaan

Pendekatan sistematis ini memastikan masalah terdeteksi sejak dini, sebelum ribuan komponen tidak sesuai diproduksi.

Mencapai Toleransi Ketat pada Komponen Hasil Stamping

Toleransi apa saja yang benar-benar dapat Anda capai dengan proses stamping presisi? Pertanyaan ini penting karena kemampuan toleransi secara langsung memengaruhi apakah proses stamping cocok untuk aplikasi Anda—atau justru memerlukan proses alternatif.

Standar toleransi bervariasi tergantung pada jenis operasi dan peralatan:

| Tipe Operasi | Toleransi Standar | Toleransi Presisi | Faktor kunci |

|---|---|---|---|

| Blanking/Piercing | ±0,005 inci (±0,13 mm) | ±0,002 inci (±0,05 mm) | Celah die, ketebalan material, kondisi perkakas |

| Membungkuk | ±0,5° sudut, ±0,010 inci linear | ±0,25° sudut, ±0,005 inci linear | Kompensasi springback, konsistensi material |

| Gambar | ±0,010 inci (±0,25 mm) | ±0,005 inci (±0,13 mm) | Pengendalian aliran material, tekanan penahan blank |

| Pemukulan | ±0,002 inci (±0,05 mm) | ±0.001" (±0.025mm) | Kapasitas tekan (press tonnage), presisi die, kekerasan material |

Beberapa faktor memengaruhi apakah Anda akan mencapai toleransi standar atau toleransi presisi:

- Jenis Peralatan – Press servo dengan profil gerak yang dapat diprogram umumnya mencapai toleransi yang lebih ketat dibandingkan press mekanis yang beroperasi pada kecepatan maksimum.

- Kualitas perkakas – Die yang digerinda secara presisi dengan celah yang lebih ketat menghasilkan komponen yang lebih akurat—namun memerlukan perawatan yang lebih sering.

- Konsistensi Bahan – Variasi pada ketebalan atau kekerasan bahan secara langsung memengaruhi hasil dimensi. Menetapkan toleransi bahan yang lebih ketat meningkatkan konsistensi komponen.

- Kontrol Proses – Pemantauan kontrol proses statistik (SPC) mendeteksi penyimpangan sebelum komponen melebihi batas toleransi.

Untuk komponen stamping presisi yang memerlukan toleransi paling ketat, pertimbangkan untuk menentukan operasi coining, di mana tekanan tinggi menghasilkan dimensi yang sangat akurat. Fitur yang melibatkan beberapa lipatan umumnya mengakumulasi penumpukan toleransi—oleh karena itu, dimensi kritis sebaiknya dirujuk dari satu datum tunggal apabila memungkinkan.

Memahami kemampuan toleransi ini membantu Anda menetapkan persyaratan secara tepat. Menetapkan toleransi berlebihan meningkatkan biaya melalui penurunan kecepatan produksi dan peningkatan kebutuhan inspeksi. Sementara itu, menetapkan toleransi terlalu longgar berisiko menimbulkan masalah perakitan atau kegagalan fungsional selama penggunaan.

Alur Kerja Lengkap Stamping Logam Lembaran

Menggabungkan semuanya, berikut adalah alur kerja berurutan dengan pertimbangan utama di setiap tahap:

- Desain komponen dan tinjauan DFM – Terapkan pedoman desain lembaran logam untuk jari-jari tekukan, penempatan lubang, dan pemilihan material. Verifikasi kelayakan manufaktur sebelum investasi cetakan.

- Penawaran harga cetakan dan persetujuan – Peroleh penawaran harga cetakan berdasarkan volume produksi, kompleksitas komponen, dan persyaratan toleransi. Setujui konsep desain die.

- Desain die dan simulasi CAE – Insinyur mengembangkan desain die terperinci dengan simulasi pembentukan untuk memprediksi perilaku material dan mengoptimalkan tata letak stasiun.

- Pembuatan cetakan – Komponen die dibubut, diperlakukan panas, dan dirakit. Waktu pengerjaan umumnya berkisar antara 4–12 minggu, tergantung pada tingkat kompleksitasnya.

- Uji coba die dan penyesuaian – Sampel awal diproduksi dan diukur. Cetakan disesuaikan untuk mencapai dimensi target dan kualitas permukaan.

- Inspeksi dan persetujuan artikel pertama – Dokumen inspeksi komprehensif menegaskan bahwa komponen memenuhi spesifikasi. Persetujuan pelanggan memberi otorisasi untuk memulai produksi.

- Peningkatan Produksi – Parameter proses dikunci, dan produksi dimulai dengan protokol pemantauan kualitas yang telah ditetapkan.

- Kontrol kualitas berkelanjutan – Pemantauan SPC, inspeksi berkala, serta perawatan cetakan memastikan konsistensi kualitas sepanjang proses produksi.

Pendekatan terstruktur ini mengubah stamping logam lembaran dari suatu seni menjadi ilmu pengetahuan yang dapat diulang—di mana kualitas dirancang sejak awal, bukan hanya diperiksa setelah produksi.

Namun, bahkan dengan alur kerja terbaik sekalipun, masalah tetap bisa terjadi. Memahami cacat umum serta cara mencegahnya menjaga kelancaran produksi Anda—dan kepuasan pelanggan Anda.

Strategi Pengendalian Kualitas dan Pencegahan Cacat

Bahkan dengan alur kerja yang dirancang secara sempurna, komponen hasil stamping tetap bisa mengalami kegagalan. Retakan muncul di tempat yang tidak seharusnya. Tepian menjadi kasar. Komponen kembali ke sudut yang salah setelah proses pembentukan. Apakah ini terdengar familiar?

Perbedaan antara operasi stamping yang menguntungkan dan yang mahal sering kali bergantung pada pemahaman mengapa cacat terjadi—serta pencegahannya sebelum terjadinya. Mari kita bahas masalah paling umum yang memengaruhi komponen logam hasil stamping serta strategi yang menjaga kelancaran produksi.

Prediksi dan Kompensasi Springback

Berikut adalah kenyataan yang memfrustrasi: setiap komponen logam yang dibengkokkan cenderung kembali ke bentuk semula. Pemulihan elastis ini—yang disebut springback—terjadi karena logam masih menyimpan sebagian regangan elastis setelah proses pembentukan. Ketika tekanan dari press dilepaskan, komponen sebagian kembali ke bentuk datarnya semula.

Springback menjadi terutama bermasalah pada:

- Bahan Bertekstur Kuat – Baja berkekuatan tinggi lanjutan dan paduan aluminium menunjukkan pemulihan elastis yang lebih besar dibandingkan baja lunak

- Jari-jari lengkung yang besar – Lengkungan yang lebih lembut menyimpan lebih banyak energi elastis, sehingga meningkatkan springback

- Bahan yang lebih tipis – Lebih sedikit bahan yang menahan gaya pemulihan elastis

Bagaimana produsen mengkompensasi hal ini? Cetakan stamping baja dirancang untuk membengkokkan komponen melebihi sudut target. Ketika terjadi springback, komponen akan relaksasi ke posisi akhir yang tepat. Untuk aplikasi presisi tinggi, perangkat lunak simulasi CAE memprediksi perilaku springback selama tahap desain cetakan—memungkinkan insinyur menghitung sudut kompensasi yang tepat sebelum memotong baja perkakas apa pun.

Pres servo modern menambahkan lapisan kontrol lainnya. Waktu tahan (dwell time) yang dapat diprogram pada titik paling bawah langkah memungkinkan bahan 'mengendap' sebelum dilepaskan, sehingga mengurangi pemulihan elastis. Pendekatan ini terbukti sangat efektif untuk komponen baja hasil stamping yang memerlukan toleransi sudut yang ketat.

Mencegah Cacat Kerutan dan Robekan

Kerutan dan robekan mewakili dua mode kegagalan yang berlawanan—namun keduanya sering kali memiliki akar penyebab yang sama: pengendalian aliran bahan yang tidak tepat.

Kerutan terjadi ketika lembaran logam mengalami tekukan akibat tegangan tekan selama operasi drawing. Bayangkan mendorong taplak meja ke dalam sebuah mangkuk—tanpa pengendalian yang memadai, taplak tersebut akan menggumpal. Dalam proses stamping, hal ini terjadi ketika tekanan blank holder terlalu rendah atau geometri die memungkinkan terjadinya kompresi tanpa dukungan.

Robekan (juga disebut retak) terjadi ketika material mengalami peregangan melebihi batas kemampuannya. Menurut Penelitian Simulasi Stamping , retakan diakibatkan oleh necking lokal di mana ketebalan material berkurang melebihi batas aman—khususnya sering terjadi pada geometri yang rumit dan material berkekuatan tinggi.

Penyebab dan solusi untuk masing-masing jenis cacat:

- Penyebab kerutan – Tekanan blank holder tidak cukup, kelebihan material di area drawing, clearance die tidak tepat

- Pencegahan kerutan – Tingkatkan gaya blank holder, optimalkan ukuran dan bentuk blank, tambahkan draw bead untuk mengontrol aliran material

- Penyebab sobek – Tekanan penahan benda kerja yang berlebihan membatasi aliran, sifat material yang tidak sesuai, dimensi benda kerja yang salah, karat atau kerusakan pada permukaan perkakas

- Pencegahan Robekan – Kurangi tekanan penahan benda kerja, pilih material dengan rentang rasio kekuatan luluh terhadap kekuatan tarik yang lebih besar, verifikasi geometri benda kerja melalui simulasi, jaga kebersihan dan kondisi permukaan perkakas

Perhatikan paradoksnya? Tekanan penahan benda kerja yang terlalu rendah menyebabkan keriput. Tekanan yang terlalu tinggi menyebabkan robekan. Menemukan titik optimal memerlukan pemahaman mendalam terhadap material dan geometri spesifik Anda—karena itulah simulasi menjadi sangat berharga untuk komponen stamping yang kompleks.

Pengendalian Burrs dan Kualitas Tepi

Burrs—yaitu tepian yang terangkat yang tersisa setelah proses blanking atau piercing—mungkin tampak sebagai gangguan kecil. Namun, burrs menimbulkan masalah nyata: gangguan perakitan, bahaya keselamatan bagi operator, serta keausan dini pada komponen yang saling berpasangan.

Pembentukan burr bergantung pada beberapa faktor:

- Celah Die – Clearance yang berlebihan memungkinkan material mengalir ke celah-celah alih-alih terpotong bersih

- Ketajaman perkakas – Ujung pemotong yang aus menggulung material alih-alih memotongnya

- Sifat material – Material ulet cenderung membentuk burr yang lebih besar dibandingkan kelas material yang lebih keras

- Penyelarasan Punch-Die – Ketidakselarasan menyebabkan beban tidak merata dan pembentukan burr yang tidak teratur

Strategi pencegahan berfokus pada perawatan perkakas dan desain yang tepat. Jarak antar die (die clearance) yang optimal umumnya berkisar antara 5–10% dari ketebalan material untuk baja—jarak yang lebih sempit menghasilkan tepi yang lebih bersih, tetapi mempercepat keausan die. Pemeriksaan berkala terhadap ujung pemotong memungkinkan deteksi keausan sebelum burr menjadi masalah.

Untuk aplikasi yang memerlukan tepi bebas burr, operasi sekunder seperti tumbling, finishing getar (vibratory finishing), atau deburring presisi mungkin diperlukan. Namun, proses-proses ini menambah biaya—sehingga desain die yang tepat dan perawatannya tetap merupakan pendekatan utama dalam optimasi desain stamping.

Perawatan Die untuk Menjaga Konsistensi Kualitas

Die Anda adalah instrumen presisi—dan seperti alat presisi lainnya, die tersebut mengalami keausan. Memahami bagaimana keausan perkakas memengaruhi kualitas logam hasil stamping membantu Anda menyusun jadwal perawatan yang mencegah cacat, bukan sekadar meresponsnya.

Keausan perkakas muncul dalam bentuk-bentuk yang dapat diprediksi:

- Tumpulnya tepi pemotong – Meningkatkan pembentukan burr dan memerlukan tonase press yang lebih tinggi

- Goresan Permukaan (Surface Galling) – Penempelan material pada permukaan die menyebabkan goresan dan bekas tarikan pada komponen

- Pergeseran geometris – Keausan pada permukaan pembentuk secara bertahap mengubah dimensi komponen

- Kerusakan lapisan pelindung – Lapisan pelindung aus hingga menembus, sehingga mempercepat degradasi logam dasar

Menurut panduan kualitas Manor Tool, perawatan yang tepat meliputi pemeriksaan rutin, pelumasan, pembersihan, serta penggantian peralatan sesuai kebutuhan. Dengan perawatan yang konsisten, Anda memperpanjang masa pakai perkakas dan meminimalkan risiko stamping berkualitas rendah.

Program pemeliharaan die yang efektif mencakup:

- Inspeksi terjadwal berdasarkan jumlah langkah (stroke counts) alih-alih waktu kalender

- Pengukuran keausan yang didokumentasikan untuk melacak perubahan dimensi selama proses produksi

- Pemotongan ulang preventif sebelum tepi pemotong menurun kualitasnya melewati titik pemulihan

- Pemantauan pelumas untuk memastikan terbentuknya lapisan pelindung yang memadai antara peralatan dan benda kerja

Dari segi ekonomi, pencegahan lebih menguntungkan. Pemotongan ulang (resharpening) punch hanya memerlukan biaya sebagian kecil dibandingkan penggantiannya—dan deteksi dini keausan mencegah biaya limbah akibat produksi di luar batas toleransi.

Bagaimana Simulasi CAE Mencegah Cacat

Mengapa menunggu hingga tahap produksi untuk menemukan masalah? Simulasi CAE modern memprediksi cacat sebelum baja perkakas dipotong—menghemat waktu uji coba selama berminggu-minggu serta ribuan dolar untuk modifikasi perkakas.

Menurut Penelitian simulasi CAE , simulasi proses pembentukan memerlukan penyiapan yang cermat agar hasilnya realistis—meliputi pemodelan material yang akurat, kondisi batas (boundary conditions) yang tepat, serta definisi kontak dan gesekan yang sesuai.

Simulasi mengidentifikasi potensi masalah, antara lain:

- Zona pengurangan ketebalan yang berisiko robek selama proses pembentukan

- Area kompresi yang rentan terhadap kerutan

- Besaran springback yang memerlukan kompensasi pada die

- Pola aliran material yang memengaruhi dimensi akhir komponen

Investasi dalam simulasi memberikan manfaat sepanjang proses produksi. Die yang dirancang dengan panduan simulasi umumnya memerlukan lebih sedikit iterasi uji coba, mencapai dimensi target lebih cepat, serta menghasilkan komponen yang lebih konsisten selama masa produksi yang panjang.

Untuk komponen logam stamping yang kompleks—terutama yang melibatkan deep drawing atau material berkekuatan tinggi—simulasi telah menjadi praktik standar, bukan sekadar kemewahan opsional. Pertanyaannya bukan lagi apakah Anda mampu membiayai simulasi; melainkan apakah Anda mampu menanggung konsekuensi alternatifnya, yaitu menemukan masalah di lantai produksi.

Memahami pencegahan cacat membantu menjaga efisiensi produksi Anda. Namun, bagaimana perbandingan proses stamping dengan proses manufaktur alternatif—dan kapan sebaiknya Anda memilih metode lain secara keseluruhan?

Stamping dibandingkan dengan Proses Manufaktur Alternatif

Anda telah menguasai dasar-dasar proses stamping logam—operasi, jenis die, pemilihan press, bahan, dan pengendalian kualitas. Namun, berikut adalah pertanyaan yang menentukan apakah stamping cocok untuk proyek Anda: kapan sebaiknya Anda memilih stamping dibandingkan metode manufaktur lainnya?

Jawabannya tidak selalu sederhana. Setiap proses manufaktur unggul dalam skenario tertentu, dan memilih metode yang salah dapat menimbulkan biaya tak terduga dalam jumlah ribuan dolar atau melewatkan tenggat waktu produksi. Mari bandingkan stamping dengan tiga alternatif paling umum: pemesinan CNC, pemotongan laser, dan pencetakan 3D.

Perbandingan Ekonomi antara Stamping dan Pemesinan CNC

Pada intinya, stamping dan pemesinan CNC mewakili pendekatan yang secara mendasar berbeda dalam pembuatan komponen. Stamping membentuk ulang bahan melalui proses forming—tanpa menghilangkan logam. Sedangkan pemesinan CNC menghilangkan bahan melalui proses pemotongan—serpihan logam berakhir di tempat sampah.

Perbedaan mendasar ini menimbulkan perbedaan ekonomi yang signifikan:

- Pemanfaatan bahan – Manufaktur stamping umumnya mencapai pemanfaatan bahan sebesar 85–95%, sedangkan pemesinan CNC mungkin hanya menggunakan 30–60% bahan baku tergantung pada geometri komponen

- Waktu siklus – Press stamping menghasilkan komponen dalam hitungan detik; pemesinan CNC memerlukan waktu beberapa menit hingga jam per komponen

- Investasi Peralatan – Stamping memerlukan cetakan khusus (US$10.000–US$50.000+), sedangkan CNC menggunakan alat potong standar (US$50–US$500 per buah)

- Kompleksitas Bagian – CNC unggul dalam mewujudkan geometri 3D kompleks dari bahan padat (solid stock); stamping bekerja paling baik untuk fitur berbasis lembaran logam (sheet metal)

Kapan pemesinan CNC lebih unggul? Untuk produksi volume rendah komponen padat yang kompleks, fleksibilitas CNC mengungguli kebutuhan investasi awal stamping dalam pembuatan cetakan. Jika Anda membutuhkan 50 buah braket rumit dengan toleransi ketat pada fitur yang dimesin, CNC mampu memenuhinya tanpa menunggu selama berminggu-minggu untuk pengembangan cetakan.

Kapan proses stamping mendominasi? Setelah volume melebihi beberapa ribu unit, proses manufaktur stamping menjadi jauh lebih ekonomis. Biaya per komponen turun seiring amortisasi biaya cetakan (tooling) selama produksi—akhirnya mencapai beberapa sen per komponen untuk geometri sederhana.

Kapan Pemotongan Laser Lebih Unggul daripada Stamping

Pemotongan laser dan stamping sama-sama bekerja dengan lembaran logam—sehingga perbandingan ini menjadi sangat menarik. Kedua proses tersebut memotong bentuk datar, membuat lubang, serta menghasilkan blank (bahan baku) yang kemudian diolah menjadi komponen jadi.

Menurut riset industri, pemotongan laser memberikan pengurangan biaya sebesar 40% dibandingkan stamping untuk lot di bawah 3.000 unit, berkat penghapusan biaya cetakan (tooling) senilai lebih dari USD 15.000 serta ketepatan hingga ±0,1 mm, dibandingkan toleransi stamping sebesar ±0,3 mm.

Keunggulan utama pemotongan laser meliputi:

- Tidak ada investasi perkakas – Pemrograman digital sepenuhnya menghilangkan biaya dies

- Pengiriman Cepat – Komponen dapat dikirim dalam waktu 24–48 jam, dibandingkan 4–8 minggu untuk pembuatan cetakan (tooling) stamping

- Fleksibilitas desain – Geometri komponen dapat diubah secara instan hanya dengan memuat program pemotongan baru

- Presisi Superior – Laser serat mampu mencapai toleransi konsisten sebesar ±0,1 mm

Namun, stamping produksi kembali memperoleh keunggulan pada volume yang lebih tinggi. Mesin stamping beroperasi dengan ratusan siklus per menit—jauh lebih cepat daripada sistem laser tercepat sekalipun. Biaya tersembunyi pun berubah: biaya pemotongan laser meningkat secara linier seiring dengan jumlah unit, sedangkan biaya stamping turun drastis seiring peningkatan volume.

Pilih pemotongan laser apabila: volume produksi tetap di bawah 3.000 unit, Anda membutuhkan kemampuan prototipe cepat, desain sering berubah, atau persyaratan presisi melebihi kapabilitas stamping.

Pilih stamping dan pressing apabila: volume melebihi 10.000 unit, geometri komponen cocok untuk operasi pembentukan (lengkungan, drawing, embossing), serta produksi jangka panjang membenarkan investasi dalam peralatan cetak (tooling).

Perbandingan Antara Stamping dan Manufaktur Aditif

pencetakan 3D (manufaktur aditif) telah merevolusi proses prototipe dan produksi volume rendah. Namun, bagaimana perbandingannya dengan stamping logam produksi dalam aplikasi manufaktur aktual?

Perbandingan ini mengungkap kekuatan yang saling melengkapi, bukan persaingan langsung:

- Kecepatan Prototipe – Pencetakan 3D menghasilkan prototipe fungsional dalam hitungan jam atau hari; sedangkan stamping memerlukan waktu berminggu-minggu terlebih dahulu untuk pengembangan peralatan cetak

- Kebebasan Geometris – Manufaktur aditif menciptakan fitur internal kompleks yang tidak mungkin diwujudkan dengan stamping

- Sifat material – Logam hasil stamping umumnya menawarkan kekuatan, daktilitas, dan hasil permukaan yang lebih unggul dibandingkan logam hasil pencetakan 3D

- Ekonomi Produksi – Biaya pencetakan 3D tetap relatif stabil terlepas dari jumlah produksi; sementara biaya per komponen pada proses stamping turun drastis seiring peningkatan volume

Produsen cerdas menggunakan kedua proses tersebut secara strategis. Pencetakan 3D digunakan untuk memvalidasi desain secara cepat sebelum berkomitmen pada pengembangan peralatan stamping. Setelah desain difinalisasi dan volume produksi membenarkan investasi tersebut, stamping kemudian mengambil alih untuk tahap produksi.

Titik persilangan tergantung pada kompleksitas dan ukuran komponen. Komponen stamping sederhana menjadi lebih ekonomis dibandingkan pencetakan 3D mulai dari kuantitas sebanyak 100–500 unit. Komponen kompleks dengan proses pasca-pembuatan yang luas mungkin tidak menguntungkan untuk stamping hingga volume mencapai beberapa ribu unit.

Panduan Perbandingan Proses Manufaktur

Tabel perbandingan ini memberikan kriteria keputusan berdasarkan faktor-faktor paling relevan dalam pemilihan proses:

| Kriteria | Pencetakan | Mesin CNC | Pemotongan laser | pencetakan 3D |

|---|---|---|---|---|

| Biaya Persiapan | Tinggi (US$10.000–US$50.000+ untuk cetakan) | Rendah (alat standar) | Tidak ada (pemrograman digital) | Tidak Ada hingga Rendah |

| Biaya Per Unit (Volume Rendah) | Sangat Tinggi (amortisasi perkakas) | Sedang sampai Tinggi | Rendah sampai Sedang | Sedang sampai Tinggi |

| Biaya Per Unit (Volume Tinggi) | Sangat Rendah (beberapa sen per komponen) | Tetap Tinggi | Tetap Sedang | Tetap Tinggi |

| Pemanfaatan bahan | 85-95% | 30-60% | 70-85% | Mendekati 100% (daur ulang serbuk) |

| Kompleksitas Geometris | Sedang (fitur lembaran logam) | Tinggi (bagian padat 3D) | Rendah hingga Sedang (profil 2D) | Sangat Tinggi (fitur internal) |

| Waktu Tunggu Umum | 4–8 minggu (pembuatan cetakan) + produksi | Hari hingga minggu | 24-48 jam | Jam hingga hari |

Mengambil Keputusan Proses yang Tepat

Bagaimana Anda menerjemahkan perbandingan ini menjadi keputusan yang dapat ditindaklanjuti? Fokuslah pada tiga faktor utama:

Kebutuhan Volume mendorong aspek ekonomi. Untuk jumlah produksi lebih dari 10.000 unit dengan desain yang stabil, proses stamping hampir selalu unggul dari segi biaya. Untuk jumlah di bawah 1.000 unit, pemotongan laser atau pemesinan CNC umumnya lebih ekonomis.

Geometri Bagian menentukan kelayakan teknis. Komponen lembaran logam dengan lipatan, tarikan, dan fitur hasil stamping secara alami cocok untuk proses stamping. Komponen padat 3D yang memerlukan fitur hasil pemesinan membutuhkan CNC. Profil datar dengan potongan kompleks lebih cocok diproses menggunakan pemotongan laser.

Kendala waktu sering kali mengesampingkan pertimbangan biaya. Membutuhkan komponen dalam waktu satu minggu? Pemotongan laser atau pencetakan 3D dapat memenuhi kebutuhan tersebut. Memiliki waktu enam bulan untuk pengembangan cetakan dan produksi jangka panjang? Aspek ekonomi proses stamping menjadi sangat menarik.

Pabrikan terbaik tidak berkomitmen pada satu proses saja—mereka menyesuaikan setiap proyek dengan metode yang paling optimal. Memahami kompromi-kompromi ini memungkinkan Anda mengambil keputusan berdasarkan pertimbangan matang guna menyeimbangkan biaya, kualitas, dan kebutuhan pengiriman.

Setelah pemilihan proses menjadi jelas, mari kita telaah bagaimana prinsip-prinsip ini diterapkan dalam salah satu aplikasi paling menuntut dalam proses stamping: manufaktur otomotif.

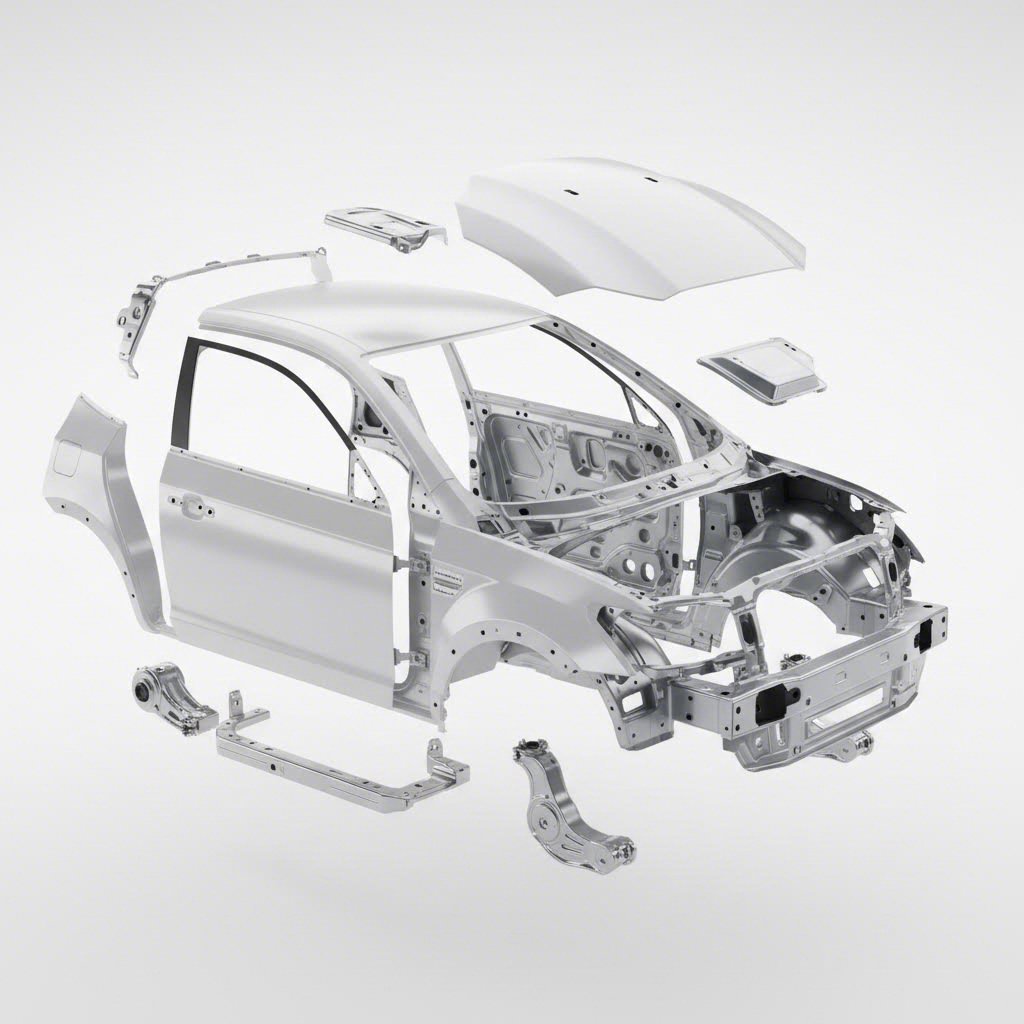

Aplikasi dan Standar Industri untuk Pengepresan Otomotif

Dalam hal proses stamping di bidang manufaktur, tidak ada industri lain yang mendorong batas-batas inovasi sejauh industri otomotif. Setiap kendaraan yang keluar dari jalur perakitan mengandung ratusan—bahkan kadang ribuan—komponen logam hasil stamping presisi, mulai dari panel bodi berukuran besar hingga konektor listrik berukuran kecil. Konsekuensinya? Satu buah braket yang cacat saja dapat memicu penarikan kembali produk senilai jutaan dolar.

Lalu, apa yang membuat stamping logam otomotif begitu menuntut? Dan bagaimana produsen mampu secara konsisten memproduksi jutaan komponen logam hasil stamping yang memenuhi persyaratan ketat industri ini? Mari kita telaah aplikasi, standar, serta sistem mutu yang menjadi ciri khas sektor kritis ini.

Stamping Panel BodI dan Komponen Struktural

Berjalanlah mengelilingi mobil apa pun, dan Anda sedang melihat proses stamping otomotif dalam aksi. Pintu, kap mesin, fender, atap, dan tutup bagasi—panel bodi yang terlihat ini semuanya bermula dari lembaran logam datar sebelum diubah melalui operasi stamping logam bervolume tinggi.

Menurut riset industri Franklin Fastener, komponen-komponen ini harus tahan lama, ringan, serta berbentuk presisi. Stamping logam memenuhi ketiga persyaratan tersebut secara efisien dan hemat biaya, sesuai dengan volume produksi otomotif yang sangat besar.

Di balik komponen yang tampak, komponen struktural dan keselamatan membentuk tulang punggung kendaraan:

- Rel rangka dan batang penyangga melintang – Memberikan integritas struktural selama operasi normal maupun peristiwa tabrakan

- Braket penguat – Memperkuat titik lampiran kritis di seluruh sasis

- Komponen Suspensi – Lengan pengendali, subframe, dan penghubung yang memberikan kemampuan manuver dan kenyamanan

- Komponen Mesin dan Transmisi – Kepala silinder, tutup katup, bak oli, dan rumah-rumah yang mampu menahan suhu ekstrem serta tekanan mekanis

Stamping logam presisi yang diperlukan untuk aplikasi-aplikasi ini jauh melampaui pembentukan sederhana. Banyak komponen struktural menjalani beberapa tahap drawing, memerlukan toleransi dimensi yang ketat (kadang seketat 0,05 mm menurut analisis teknis Worthy Hardware), serta harus mempertahankan konsistensi di seluruh proses produksi yang mencakup jutaan unit.

Komponen trim interior dan eksterior—kerangka panel instrumen, konsol tengah, gagang pintu, lambang, dan grille—menambah lapisan kompleksitas lain. Komponen stamping logam ini tidak hanya memerlukan akurasi dimensi, tetapi juga kualitas permukaan yang sangat baik untuk aplikasi yang terlihat.

Memenuhi Standar Kualitas OEM Otomotif

Di sinilah proses stamping otomotif berbeda secara mencolok dari industri lain: sistem manajemen kualitas yang diperlukan untuk berpartisipasi sebagai pemasok.

Sertifikasi IATF 16949 telah menjadi bahasa universal kualitas otomotif. Awalnya disusun pada tahun 1999 oleh International Automotive Task Force, sertifikasi ini menyelaraskan sistem penilaian kualitas di seluruh industri otomotif global. Menurut Ringkasan sertifikasi Master Products , IATF 16949 menetapkan dasar kualitas yang dapat Anda harapkan ketika mengontrak proyek stamping logam otomotif.

Sertifikasi ini berfokus pada tiga tujuan utama:

- Peningkatan kualitas dan konsistensi – Menstandarkan proses manufaktur guna memastikan setiap komponen memenuhi spesifikasi, dengan manfaat tambahan berupa penurunan biaya produksi dan keberlanjutan jangka panjang

- Keterandalan Rantai Pasok – Menjadikan pemasok bersertifikat sebagai "pemasok pilihan" di kalangan produsen otomotif terkemuka melalui pembuktian konsistensi dan akuntabilitas

- Integrasi Industri – Terhubung secara mulus dengan standar sertifikasi ISO untuk menciptakan manajemen kualitas terpadu di seluruh rantai pasok

Apa artinya ini dalam praktiknya? IATF 16949 menuntut pengendalian proses yang ketat, pelacakan penuh (traceability), serta manajemen risiko yang komprehensif—persyaratan yang jauh melampaui harapan sektor manufaktur pada umumnya. Literatur menekankan pencegahan cacat dan variasi produksi, serta pengurangan limbah dan bahan buangan (scrap) seminimal mungkin.

Bagi komponen logam hasil stamping yang ditujukan untuk aplikasi otomotif, hal ini berarti adanya rencana pengendalian yang terdokumentasi, pemantauan proses secara statistik, serta sistem pengukuran yang telah divalidasi. Sebuah braket yang gagal berfungsi pada perangkat elektronik konsumen merupakan ketidaknyamanan. Namun, braket yang sama yang gagal berfungsi pada sistem rem kendaraan merupakan bencana—yang menjelaskan mengapa standar otomotif berada dalam kategori tersendiri.

Pemasok bersertifikat seperti Shaoyi menggabungkan sertifikasi IATF 16949 dengan simulasi CAE canggih untuk mencapai hasil bebas cacat yang diminta oleh produsen mobil (OEM) otomotif. Integrasi sistem mutu ini dengan rekayasa prediktif mewakili teknologi terkini dalam produksi komponen stamping logam presisi.

Persyaratan Produksi Otomotif Bervolume Tinggi

Stamping otomotif beroperasi pada skala yang dapat mengoverwhelm sebagian besar operasi manufaktur. Satu model kendaraan saja mungkin memerlukan 300–500 komponen stamping logam unik. Kalikan jumlah tersebut dengan volume produksi lebih dari 200.000 unit kendaraan per tahun, dan Anda mulai memahami mengapa efisiensi menjadi sangat krusial.

Manfaat-manfaat yang membuat stamping logam otomotif layak diterapkan pada volume produksi sebesar ini meliputi:

- Peningkatan Efisiensi – Tekanan stamping khusus dan sistem die progresif memungkinkan pembuatan komponen secara cepat, secara kritis meningkatkan kecepatan produksi sekaligus menjaga konsistensi

- Kualitas yang Lebih Baik – Die presisi yang dirancang khusus untuk aplikasi otomotif menjamin kualitas permukaan yang baik serta kemampuan saling tukar (interchangeability) antar proses produksi

- Nilai yang Ditingkatkan – Produksi dalam volume tinggi menurunkan biaya per komponen secara signifikan, menjadikan stamping logam salah satu metode pengolahan paling hemat biaya di industri ini

- Pengurangan Limbah – Desain blank yang dioptimalkan dan teknik seperti fine blanking meminimalkan limbah bahan sekaligus menghasilkan komponen ringan yang meningkatkan efisiensi bahan bakar kendaraan

Memenuhi persyaratan ini memerlukan lebih dari sekadar peralatan yang memadai. Siklus pengembangan telah menyusut secara signifikan, dengan pabrikan otomotif (OEM) mengharapkan prototipe cepat dalam waktu hanya 5 hari untuk konsep alat cetak awal. Mitra stamping modern harus mempercepat siklus pengembangan tanpa mengorbankan presisi yang dituntut proses produksi.

Tingkat persetujuan pada percobaan pertama kini menjadi metrik kritis. Pemasok terkemuka mencapai tingkat persetujuan pada percobaan pertama sebesar 93% atau lebih—artinya alat cetak mampu menghasilkan komponen yang sesuai spesifikasi pada upaya produksi pertama. Kemampuan ini menghemat waktu penyesuaian selama berminggu-minggu dan mempercepat peluncuran kendaraan ke pasar.

Kombinasi simulasi CAE selama pengembangan die, manufaktur presisi die stamping, dan sistem mutu yang ketat menciptakan kerangka kerja di mana produksi otomotif dalam volume tinggi menjadi dapat diprediksi, bukan kacau. Bagi produsen yang mengevaluasi mitra stamping, kemampuan-kemampuan ini—prototipe cepat, tingkat keberhasilan pertama kali yang tinggi, serta sistem mutu bersertifikat—berfungsi sebagai tolok ukur dalam pemilihan pemasok.

Baik Anda membeli panel bodi, braket struktural, maupun komponen stamping logam presisi untuk sistem kelistrikan, memahami standar industri otomotif membantu Anda mengevaluasi pemasok dan menetapkan ekspektasi yang tepat untuk proyek Anda.

Memilih Pendekatan Stamping yang Tepat untuk Proyek Anda

Anda telah mempelajari dasar-dasar proses stamping dalam manufaktur—mulai dari operasi inti dan jenis die hingga pemilihan material dan pengendalian mutu. Kini muncul pertanyaan praktis: bagaimana Anda menerjemahkan pengetahuan ini menjadi keputusan yang dapat ditindaklanjuti untuk proyek spesifik Anda?

Baik Anda sedang meluncurkan produk baru maupun mengoptimalkan rantai pasok yang sudah ada, pendekatan yang tepat bergantung pada pemahaman kapan proses stamping menjadi layak secara ekonomi, kemampuan apa saja yang dapat diberikan stamping logam untuk aplikasi Anda, serta cara mengidentifikasi mitra yang mampu menjalankannya secara efektif. Mari kita uraikan kerangka pengambilan keputusan ini.

Ambang Volume untuk Investasi Stamping

Aspek ekonomi layanan stamping logam bergantung pada satu faktor kritis: volume produksi. Berbeda dengan proses-proses lain di mana biaya meningkat secara linear, stamping mengikuti kurva asimtotik—investasi awal yang tinggi untuk peralatan (tooling) yang diangsur sepanjang produksi, sehingga menurunkan biaya per komponen secara signifikan seiring peningkatan jumlah unit.

Menurut pedoman estimasi biaya industri , rumus intinya adalah sebagai berikut:

Total Biaya = Biaya Tetap (Desain + Peralatan + Persiapan) + (Biaya Variabel/Unit × Volume)

Berikut adalah perhitungan matematisnya pada berbagai tingkat volume:

- Di bawah 1.000 unit – Stamping umumnya lebih mahal dibandingkan alternatif lain seperti pemotongan laser atau pemesinan CNC. Biaya peralatan cetak ($5.000–$100.000+) tidak dapat didistribusikan ke jumlah komponen yang cukup untuk bersaing secara ekonomis.

- 1.000–10.000 unit – Zona transisi. Komponen sederhana dengan cetakan dasar mungkin membenarkan investasi stamping. Komponen kompleks sering kali lebih menguntungkan jika diproses dengan metode alternatif.

- 10.000–50.000 unit – Stamping menjadi semakin menarik. Investasi cetakan progresif umumnya menghasilkan total biaya kepemilikan terendah melalui pengurangan drastis waktu siklus dan tenaga kerja.