Proses Pressing Logam Terurai: Dari Lembaran Bahan Baku Hingga Komponen Presisi

Apa Sebenarnya yang Dimaksud dengan Metal Pressing dalam Manufaktur

Pernahkah Anda bertanya-tanya bagaimana selembar baja datar berubah menjadi panel pintu mobil yang berbentuk sempurna atau pelindung elektronik presisi? Jawabannya terletak pada proses metal pressing—teknik manufaktur yang membentuk dunia modern kita dengan cara-cara yang jarang dipikirkan kebanyakan orang.

Metal pressing, yang juga disebut stamping logam, adalah proses manufaktur pembentukan dingin yang menggunakan die khusus dan press bertekanan tinggi untuk mengubah lembaran logam datar menjadi bentuk tiga dimensi yang presisi melalui deformasi plastis permanen—tanpa menghilangkan material apa pun.

Lalu, apa sebenarnya stamping logam dalam istilah praktis? Bayangkanlah sebagai deformasi terkendali. Berbeda dengan proses pemesinan yang menghilangkan material melalui pemotongan, penekanan logam membentuk ulang keseluruhan bentuknya. Sebuah blank datar masuk ke dalam press, gaya luar biasa diterapkan, dan komponen jadi muncul—semuanya hanya dalam hitungan detik.

Memahami makna stamping memerlukan pembedaan dari kategori pembentukan (forming) yang lebih luas. Meskipun 'forming' mencakup semua proses yang membentuk logam (termasuk proses panas seperti penempaan), stamping logam secara khusus merujuk pada operasi cold-forming yang dilakukan pada atau mendekati suhu ruang. Pembedaan ini penting karena pengolahan dingin menghasilkan komponen dengan hasil permukaan yang unggul, toleransi yang lebih ketat, serta sifat kekuatan yang meningkat melalui strain hardening.

Prinsip Cold-Forming di Balik Stamping Logam

Apa yang membuat proses cold-forming begitu efektif? Ketika Anda menerapkan gaya pada lembaran logam melebihi kekuatan luluhnya tetapi di bawah kekuatan tariknya, terjadi sesuatu yang luar biasa—material mengalami deformasi plastis. Artinya, perubahan bentuk menjadi permanen setelah tekanan dilepaskan.

Fisika di balik proses ini melibatkan tiga elemen yang saling berinteraksi:

- Distribusi gaya: Tekanan harus diterapkan secara merata untuk mencegah kegagalan lokal atau deformasi tidak merata

- Aliran Material: Logam bergerak dan terdistribusi kembali selama proses penekanan, dengan terjadinya kompresi di beberapa area sementara tegangan berkembang di area lain

- Geometri Die: Bentuk peralatan (tooling) secara presisi mengendalikan di mana dan bagaimana material mengalami deformasi

Cold working menawarkan keunggulan jelas dibandingkan metode hot forming. Menurut penelitian manufaktur dari IIT Guwahati , komponen hasil cold forming mencapai toleransi yang lebih ketat, permukaan yang lebih halus, serta kekuatan yang lebih tinggi melalui penguatan regangan (strain hardening). Selain itu, penghilangan kebutuhan pemanasan secara signifikan mengurangi biaya energi.

Bagaimana Tekanan Mengubah Bahan Baku Datar Menjadi Bentuk Kompleks

Ketika Anda bertanya "apa itu logam stamping?", sebenarnya Anda sedang menanyakan tentang transformasi melalui tekanan terkendali. Berikut ini yang benar-benar terjadi selama operasi penekanan logam:

Potongan-potongan lembaran logam datar—yang biasanya disebut blank—ditempatkan di antara bagian-bagian die. Kemudian, mesin press menerapkan gaya, sehingga material mengalir untuk menyesuaikan diri dengan kontur rongga die. Proses stamping ini berarti logam mengalami tegangan di atas titik luluhnya, menyebabkan deformasi plastis yang secara permanen mengubah bentuknya.

Keunggulan utama dari komponen logam hasil press adalah kemampuan pengulangannya. Setelah diatur dengan benar, operasi stamping dapat memproduksi ribuan—bahkan jutaan—komponen identik. Setiap siklus menghasilkan geometri yang presisi dan konsisten, menjadikan proses ini sangat ideal untuk aplikasi manufaktur volume tinggi di berbagai industri, seperti otomotif, dirgantara, elektronik, dan barang konsumen.

Apa yang membedakan operasi penekanan (pressing) yang sukses dari kegagalan? Jawabannya terletak pada pemahaman tentang bagaimana perilaku material, desain peralatan (tooling), dan parameter proses saling berinteraksi. Ketika ketiga elemen ini selaras secara tepat, bahan baku datar (flat stock) dapat diubah menjadi komponen presisi rekayasa yang kompleks dalam satu langkah cepat.

Alur Kerja Lengkap: Dari Bahan Baku hingga Komponen Jadi

Anda telah melihat apa yang dapat dicapai oleh penekanan logam—tetapi bagaimana sebenarnya 'keajaiban' itu terjadi? Memahami alur kerja lengkap mengubah konsep abstrak menjadi pengetahuan yang dapat diaplikasikan. Mari kita telusuri setiap tahapannya, mulai dari saat bahan baku tiba hingga komponen jadi siap untuk perakitan.

Dari Gulungan Bahan Baku hingga Komponen Jadi

Bayangkan sebuah gulungan besar lembaran logam yang beratnya mencapai ribuan pound. Bagaimana gulungan itu berubah menjadi komponen presisi diukur dalam satuan seperseribu inci? Jawabannya melibatkan rangkaian proses yang diatur secara cermat dan dieksekusi mesin stamping logam dengan konsistensi luar biasa.

- Persiapan dan Pemilihan Material: Proses ini dimulai jauh sebelum logam menyentuh mesin stamping. Insinyur memilih lembaran atau gulungan logam berdasarkan sifat mekanisnya—kekuatan, daktilitas, ketahanan terhadap korosi—serta faktor biaya. Menurut National Material Company, bahan yang dipilih harus kompatibel baik dengan proses stamping maupun fungsi komponen jadi.

- Pengolahan dan Pemasukan Gulungan: Gulungan baku menjalani proses persiapan, termasuk pemotongan, penggorokan (slitting), dan perataan (leveling), guna mencapai dimensi dan kerataan yang tepat. Selanjutnya, mekanisme pemasukan otomatis menggerakkan strip yang telah disiapkan melalui mesin stamping dengan posisi logam yang presisi—sering kali akurat hingga beberapa ribu inci.

- Pemasangan dan Penyelarasan Die: Sebelum produksi dimulai, teknisi memasang set die dan melakukan kalibrasi terhadap mesin press. Langkah kritis ini memastikan aliran bahan yang tepat, celah yang memadai untuk lembaran logam, serta penopangan yang sesuai selama siklus stamping.

- Operasi Pressing: Saat press memulai aksi, die menutup secara bersamaan dan memberikan gaya serta tekanan tinggi pada logam. Hal ini menyebabkan deformasi material sesuai dengan kontur die—melakukan operasi seperti blanking, bending, coining, atau punching baik secara berurutan maupun simultan.

- Pelepasan dan Penanganan Komponen: Setelah setiap langkah (stroke), stripper melepaskan komponen jadi dari web pembawa secara bersih dan tanpa kerusakan. Material sisa—baik berupa web pembawa maupun logam yang terpunch—dikeluarkan dan seringkali dipindahkan melalui conveyor belt bawah tanah ke tempat penampungan limbah.

- Operasi Sekunder dan Penyelesaian: Proses pasca-stamping dapat mencakup deburring untuk menghilangkan tepi tajam, pembersihan, perlakuan permukaan, serta pelapisan. Langkah-langkah ini meningkatkan penampilan, ketahanan, dan fungsionalitas komponen hasil stamping.

- Inspeksi kualitas: Selama proses produksi, operator menerapkan pemantauan dan inspeksi secara real-time guna memverifikasi bahwa komponen memenuhi toleransi dan standar kualitas yang ditentukan.

Peran Kritis Penyelarasan dan Penyetelan Die

Mengapa penyetelan die memerlukan perhatian khusus? Karena bahkan ketidaksejajaran sekecil apa pun dapat menimbulkan masalah besar. Ketika bahan strip bergerak maju melalui operasi stamping progresif, bahan tersebut harus diselaraskan dengan ketepatan beberapa ribu inci di setiap stasiun.

Berikut cara penyetelan presisi dilakukan: "pilot" berbentuk peluru atau kerucut memasuki lubang-lubang yang sebelumnya telah dibuat pada strip guna memastikan posisi yang tepat. Hal ini mengkompensasi keterbatasan mekanisme pengumpan yang tidak mampu memberikan ketepatan yang diperlukan hanya melalui panjang umpan saja. Menurut Dokumentasi teknis Wikipedia , sistem pilot-lubang ini sangat penting karena mekanisme pengumpan umumnya tidak memiliki akurasi yang dibutuhkan untuk operasi progresif multi-stasiun.

Sistem die progresif dan stamping mewakili puncak efisiensi produksi kontinu. Sistem feeding mendorong selembar logam melalui semua stasiun pada die progresif, di mana masing-masing stasiun melakukan operasi spesifik hingga komponen jadi dihasilkan. Dengan setiap langkah (stroke) dari press, sebuah komponen jadi diproduksi—laju produksi dapat melebihi 800 komponen per menit untuk aplikasi tertentu.

Mesin stamping yang dikonfigurasi untuk operasi progresif memerlukan komponen khusus yang bekerja secara sinkron:

- Sistem pengumpan (pneumatik atau mekanis) yang menjaga kemajuan strip dengan presisi

- Set cetakan dengan beberapa stasiun untuk operasi pemotongan, pembengkokan, dan pembentukan

- Pelat pelepas (stripper plates) yang melepaskan komponen jadi secara bersih

- Sensor dan sistem pelumasan yang memantau dan mengoptimalkan siklus stamping dan pressing

Pendekatan sistematis yang diuraikan di sini—mulai dari pemilihan material hingga inspeksi akhir—mengubah lembaran logam mentah menjadi komponen berbentuk presisi yang melayani berbagai industri. Namun, teknik stamping spesifik apa saja yang memungkinkan transformasi ini terjadi? Bagian berikutnya menguraikan sembilan metode esensial beserta waktu penerapan masing-masing.

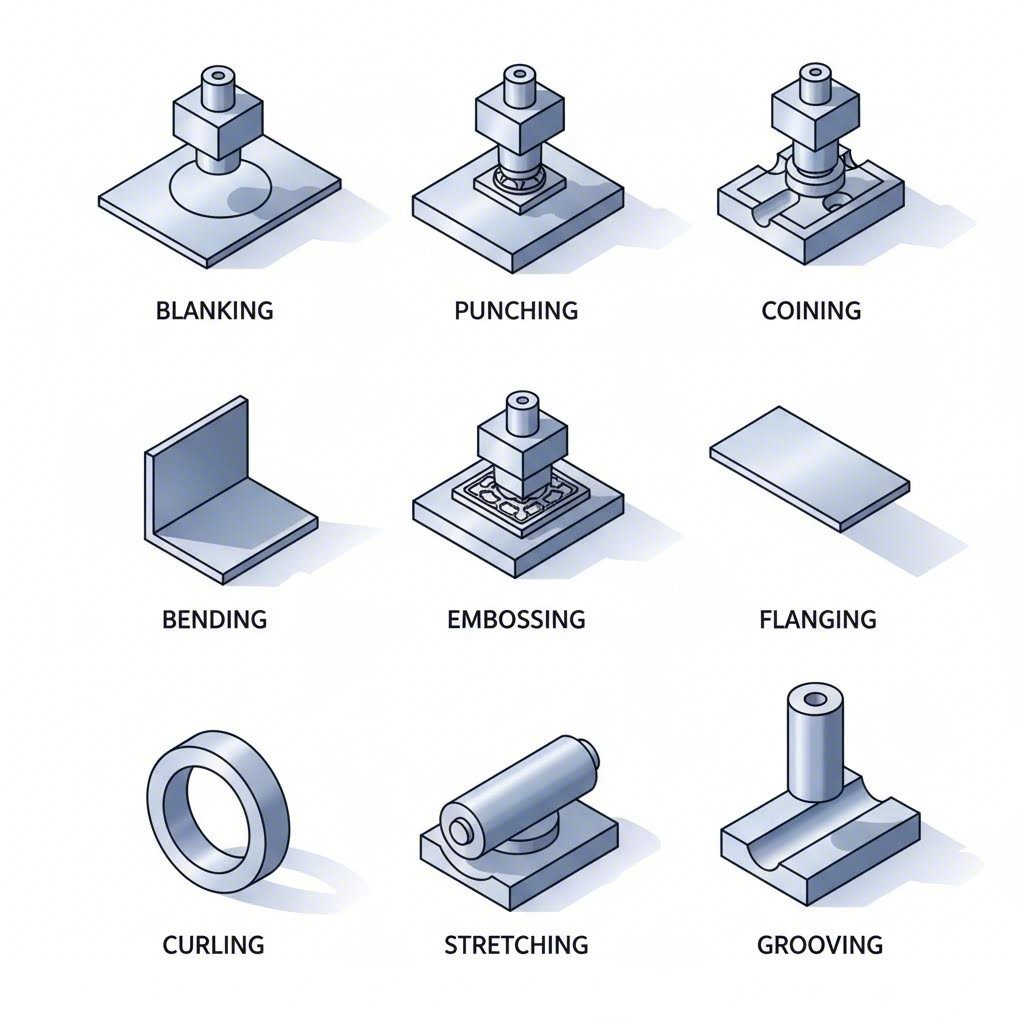

Sembilan Teknik Stamping Esensial dan Waktu Penggunaannya

Sekarang Anda telah memahami seluruh alur kerja, pertanyaan penting masih tersisa: proses stamping mana yang sebenarnya harus Anda gunakan? Jawabannya bergantung pada geometri komponen, volume produksi, dan persyaratan kualitas Anda. Mari kita bahas satu per satu setiap teknik sehingga Anda dapat mengambil keputusan yang tepat untuk aplikasi spesifik Anda.

Proses penekanan logam mencakup sembilan teknik inti pengolahan lembaran logam—masing-masing dioptimalkan untuk hasil yang berbeda. Memahami kapan menerapkan tiap metode merupakan faktor penentu keberhasilan proyek manufaktur, sekaligus membedakannya dari kesalahan mahal.

Blanking dan Punching untuk Pembuatan Bentuk Awal

Kedua teknik ini membentuk dasar dari sebagian besar operasi stamping, namun keduanya memiliki tujuan yang berlawanan. Mengacaukan keduanya mengakibatkan pemborosan bahan dan ketidakefisienan produksi.

Pemotongan memotong bentuk datar dari lembaran logam, di mana bagian yang dilubangi menjadi produk jadi Anda. Bayangkan ini sebagai manufaktur cetak kue—'kue'-nya adalah bagian yang Anda simpan, sedangkan sisa lembaran logam menjadi limbah. Menurut Master Products , teknik ini sangat mirip dengan punching, kecuali peran antara produk dan limbah dibalik.

Kapan Anda harus memilih blanking stamping? Pertimbangkan blanking ketika Anda membutuhkan:

- Volume tinggi komponen datar yang identik, seperti ring pengunci (washer), gasket, atau pelat dasar

- Tepi luar yang presisi dengan hasil akhir permukaan yang bersih

- Benda kerja awal untuk operasi pembentukan lanjutan

Memukul (juga disebut penusukan) menciptakan lubang atau lubang potong di dalam benda kerja. Di sini, material yang tertusuk dikeluarkan menjadi limbah, sedangkan lembaran berlubang tetap menjadi produk Anda. Teknologi stamping ini unggul dalam memproduksi lubang dengan presisi tinggi untuk keperluan pengencang, ventilasi, atau perakitan.

Contoh yang sangat baik dari stamping menggunakan penusukan terlihat dalam manufaktur kabinet listrik, di mana pola ventilasi memerlukan puluhan lubang yang diposisikan secara presisi. Blank stamping logam dan penusukan sering kali dilakukan secara bersamaan—pertama-tama membentuk bentuk keseluruhan melalui blanking, kemudian menusuk lubang-lubang yang diperlukan dalam operasi berikutnya.

Teknik Presisi Termasuk Coining dan Embossing

Membutuhkan detail permukaan yang rumit atau toleransi yang sangat ketat? Coining dan embossing menghasilkan kualitas yang tidak dapat dicapai oleh metode stamping lainnya.

Pemukulan menerapkan tekanan sangat besar untuk men-stamp kedua sisi benda kerja secara bersamaan, sehingga menciptakan fitur yang menonjol atau terbenam dengan presisi luar biasa. Seperti dijelaskan HLC Metal Parts, proses ini menghasilkan pola dan tekstur rumit pada permukaan logam —persis seperti cara koin mata uang diproduksi. Proses coining pada baja dan logam lainnya menghasilkan komponen dengan toleransi yang diukur dalam ribuan inci.

Pilih coining ketika aplikasi Anda memerlukan:

- Barang peringatan, perhiasan, atau perangkat keras bermerek dengan logo

- Komponen stamping presisi yang membutuhkan kerataan luar biasa

- Fitur permukaan yang harus tahan aus tanpa mengalami penurunan kualitas

Embosong hanya menekan satu sisi benda kerja, sehingga menciptakan pola timbul atau cekung, sementara sisi berseberangannya menampilkan bayangan cermin. Teknik ini meningkatkan nilai dekoratif dan menambah daya tarik visual pada panel, pelat nama, serta produk konsumen.

Membungkuk menggunakan press brake untuk menerapkan gaya ekstrem, sehingga mendistorsi logam pada sudut-sudut tertentu guna membuat komponen berbentuk V atau U. Proses stamping ini sangat penting dalam manufaktur casing, enclosure, bracket, dan rangka. Ketika Anda membutuhkan fitur bersudut alih-alih lengkungan kompleks, proses bending memberikan hasil yang konsisten dengan kecepatan produksi tinggi.

Flanging membengkokkan tepi di sekitar lubang yang dilubangi pada sudut 90 derajat, sehingga menghasilkan pinggiran yang halus alih-alih tepi yang tajam. Menurut referensi manufaktur, proses flanging meningkatkan kekuatan struktural sekaligus memperbaiki keselamatan dan penampilan. Tepi yang diflang Anda temukan pada tangki, pipa, panel bodi mobil, serta semua aplikasi yang memerlukan bukaan yang diperkuat.

Peregangan membentuk tonjolan atau area yang diperluas pada permukaan logam dengan menarik material melewati dimensi aslinya. Teknik ini menghasilkan komponen otomotif kompleks seperti panel pintu dan bagian atap, di mana kontur halus dan mengalir sangat penting.

Melengkung menggulung tepi logam untuk membentuk bentuk silindris atau profil bulat yang halus. Proses ini digunakan dalam pembuatan pipa, poros, dan engsel, sekaligus menghilangkan tepi tajam yang berbahaya pada produk konsumen.

Grooving memotong alur ke permukaan lembaran logam, sehingga menciptakan jalur untuk kabel, saluran pembuangan, atau sambungan mekanis. Komponen yang memerlukan alur presisi untuk penentuan posisi atau perakitan mengandalkan teknik khusus ini.

| Nama Proses | Aplikasi Utama | Industri Khas | Kisaran Ketebalan Material |

|---|---|---|---|

| Pemotongan | Memotong bentuk datar dari lembaran bahan | Otomotif, Elektronik, Perabot Rumah Tangga | 0,5 mm - 6 mm |

| Memukul | Membuat lubang dan potongan terbuka | HVAC, Kelistrikan, Konstruksi | 0,3 mm – 12 mm |

| Pemukulan | Detail permukaan presisi tinggi | Perhiasan, Mata Uang, Komponen Perangkat Keras Presisi | 0,2 mm – 3 mm |

| Membungkuk | Deformasi sudut untuk rangka/besi penyangga | Furnitur, Otomotif, Dirgantara | 0,5mm - 10mm |

| Flanging | Pembentukan tepi dan penguatan | Otomotif, Tangki, Pipa | 0,8 mm - 6 mm |

| Peregangan | Ekspansi permukaan untuk kontur kompleks | Panel bodi otomotif, dirgantara | 0,6 mm – 4 mm |

| Embosong | Pola dekoratif timbul | Barang Konsumen, Rambu dan Papan Nama, Kerajinan Tangan | 0,3 mm – 2 mm |

| Melengkung | Tepi tergulung dan bentuk silindris | Engsel, Pipa, Komponen Keselamatan | 0,4mm - 3mm |

| Grooving | Pembuatan saluran untuk sambungan | Perakitan Listrik dan Mekanis | 0,5 mm - 4 mm |

Memilih proses stamping yang tepat memerlukan penyesuaian antara kebutuhan komponen Anda dengan kemampuan teknik yang tersedia. Pertimbangkan kompleksitas geometri, kebutuhan toleransi, volume produksi, serta karakteristik material. Sering kali, produsen menggabungkan beberapa teknik dalam operasi die progresif—misalnya, blanking bentuk awal, punching lubang pemasangan, bending flensa, dan embossing tanda identifikasi, semuanya dalam satu rangkaian kontinu.

Dengan sembilan teknik inti yang tersedia, Anda mungkin bertanya-tanya peralatan mana yang paling efektif dalam memberikan kemampuan tersebut. Bagian berikutnya membahas jenis press—mekanis, hidrolik, dan sistem servo—guna membantu Anda mencocokkan mesin dengan kebutuhan produksi spesifik Anda.

Memilih Antara Press Mekanis, Hidrolik, dan Servo

Anda telah menguasai sembilan teknik stamping—namun ini adalah realitas yang harus dihadapi: bahkan teknik terbaik sekalipun akan gagal tanpa press yang tepat di belakangnya. Memilih press stamping logam Anda bukan sekadar keputusan pembelian; pilihan tersebut secara langsung memengaruhi kualitas komponen, kecepatan produksi, dan laba bersih Anda. Mari kita bahas tiga jenis press utama sehingga Anda dapat menyesuaikan peralatan dengan kebutuhan manufaktur spesifik Anda.

Press Mekanis untuk Produksi Berkecepatan Tinggi

Membutuhkan kecepatan maksimum untuk produksi bervolume tinggi? Press stamping mekanis konvensional tetap menjadi tulang punggung industri—dan ada alasan kuat di baliknya. Menurut Perbandingan teknis Stamtec , press mekanis mampu mencapai kecepatan produksi tertinggi, terutama saat memproses komponen yang relatif datar dengan kebutuhan pembentukan yang lebih sederhana dan dangkal.

Apa yang membuat press baja dengan penggerak mekanis begitu efektif? Jawabannya terletak pada prinsip fisika roda gila. Roda gila berat menyimpan energi rotasi, lalu melepaskannya melalui mekanisme kopling-dan-rem pada setiap langkah. Desain ini memberikan:

- Kecepatan langkah tertinggi di antara semua jenis press—ideal untuk operasi die progresif

- Ketelitian dan pengulangan tinggi untuk kualitas komponen yang konsisten

- Kesederhanaan dalam penyetelan dan pengoperasian dengan teknologi yang telah terbukti andal

- Biaya awal yang relatif rendah dibandingkan alternatif servo

Namun, sistem mekanis memiliki keterbatasan. Panjang langkah umumnya tetap, profil kecepatan landasan tidak dapat diubah dalam satu siklus, dan kapasitas tonase penuh hanya tercapai di dekat titik mati bawah. Untuk komponen otomotif, peralatan rumah tangga, dan perlengkapan logam yang diproses dari gulungan bahan melalui die progresif atau die transfer, kendala-kendala ini jarang menjadi masalah—namun komponen hasil deep-drawing atau bentuk kompleks mungkin memerlukan solusi berbeda.

Sistem Hidrolik dan Servo untuk Pengendalian Presisi

Bagaimana jika komponen Anda memerlukan proses deep-drawing, pembentukan kompleks, atau waktu tahan (dwell time) di titik mati bawah langkah? Press hidrolik unggul dalam skenario semacam ini—meskipun kecepatan dikorbankan demi fleksibilitas.

Mesin stamping baja dengan penggerak hidrolik menawarkan panjang langkah yang dapat diatur, pengendalian gerak landasan (slide) di seluruh rentangnya, serta energi kerja penuh pada kecepatan berapa pun. Bayangkan pembentukan tangki, silinder, atau komponen berbentuk mangkuk—bagian-bagian ini memerlukan aliran material secara ekstensif selama operasi penekanan. Sistem hidrolik memberikan kapasitas tekan penuh pada titik mana pun dalam langkah, sehingga sangat ideal untuk aplikasi yang menuntut seperti ini.

Komprominya? Tekanan hidrolik umumnya beroperasi lebih lambat dibandingkan alternatif mekanisnya dan menawarkan akurasi serta pengulangan yang lebih rendah. Namun, ketika kecepatan produksi menjadi prioritas kedua dibandingkan kemampuan pembentukan, teknologi hidrolik tetap menjadi pilihan utama untuk geometri yang menantang.

Sekarang pertimbangkan press servo—mesin stamping lembaran logam yang menggabungkan efisiensi mekanis dengan fleksibilitas layaknya sistem hidrolik. Teknologi servo menggantikan roda gila, kopling, dan rem konvensional dengan motor berkapasitas tinggi yang menyediakan profil langkah yang dapat diprogram, pengendalian gerak peluncur (slide) yang presisi, serta kecepatan variabel bahkan dalam satu siklus tunggal.

Menurut data industri, press servo mekanis menawarkan:

- Profil langkah variabel yang dapat disesuaikan untuk setiap pekerjaan

- Energi kerja penuh pada kecepatan berapa pun —bahkan selama operasi pembentukan lambat

- Kecepatan siklus mendekati press mekanis konvensional pada banyak aplikasi

- Ketelitian dan pengulangan tinggi dengan presisi yang dapat diprogram

Namun, ada catatan: sistem servo memiliki biaya awal yang jauh lebih tinggi. Terdapat dua teknologi penggerak: sistem bantuan engsel (link-assisted) yang menggunakan motor servo AC standar (lebih hemat biaya) dan sistem penggerak langsung (direct drive) yang memanfaatkan motor torsi tinggi berlisensi khusus (kemampuan maksimal).

Untuk operasi press stamping transfer yang menangani pekerjaan multi-stasiun kompleks, teknologi servo semakin mendominasi. Kemampuan memprogram profil unik—termasuk deep drawing (penarikan dalam), warm forming (pembentukan panas), compound pressing (penekanan majemuk), dan simulasi gerak link—membuka kemungkinan manufaktur yang tidak dapat dicapai oleh sistem konvensional.

| Parameter | Pem press mekanis | Mesin pencetak hidraulik | Servo Press |

|---|---|---|---|

| Rentang kecepatan | Tertinggi (paling cocok untuk die progresif) | Paling lambat (dibatasi kecepatan) | Tinggi (mendekati sistem mekanis) |

| Kapasitas Tonnase | Penuh di dekat titik mati bawah | Penuh sepanjang langkah | Penuh di dekat titik mati bawah |

| Waterpass Presisi | Ketelitian dan pengulangan tinggi | Akurasi lebih rendah | Presisi terprogram tertinggi |

| Konsumsi Energi | Sedang (bergantung pada flywheel) | Operasi pompa kontinu | Efisiensi energi (sesuai permintaan) |

| Aplikasi Terbaik | Bagian rata kecepatan tinggi, mati progresif | Deep Draw, bentuk yang kompleks, operasi tinggal | Serbaguna menggambar, membentuk, kosong |

| Biaya awal | Relatif Rendah | Relatif Rendah | Relatif tinggi |

| Kelenturan Langkah | Tetap (pengaturan terbatas) | Berubah sepenuhnya | Sepenuhnya dapat diprogram |

Jadi mesin stamping logam mana yang cocok dengan operasi Anda? Kerangka keputusan sederhana: mesin percetakan mekanis memberikan kecepatan yang tak tertandingi tetapi kurang fleksibilitas; mesin hidrolik memberikan fleksibilitas untuk bagian yang kompleks tetapi mengorbankan throughput; mesin servo menawarkan yang terbaik dari kedua dunia dengan biaya premium.

Pertimbangkan campuran produksi Anda dengan hati-hati. Jika Anda menjalankan volume besar dari bagian yang relatif sederhana, mesin percetakan mekanis memaksimalkan efisiensi. Untuk komponen kompleks bervolume rendah yang membutuhkan aliran material yang luas, sistem hidrolik masuk akal secara ekonomi. Dan ketika Anda membutuhkan fleksibilitas di berbagai keluarga bagian dengan persyaratan kualitas yang menuntut, teknologi servo membenarkan investasi yang lebih tinggi.

Dengan pemilihan press yang telah dipahami, keputusan kritis lainnya menanti: material mana yang paling optimal dalam proses stamping yang Anda pilih? Bagian berikutnya memandu Anda melalui pemilihan material—menyesuaikan sifat logam dengan persyaratan proses guna mencapai hasil terbaik.

Panduan Pemilihan Bahan untuk Hasil Stamping Optimal

Anda telah memilih jenis press dan mengidentifikasi teknik stamping yang tepat—namun di sinilah banyak proyek gagal: memilih logam yang salah untuk stamping. Pemilihan material bukanlah soal memilih opsi termahal; melainkan menemukan keseimbangan sempurna antara kemampuan pembentukan (formability), kinerja, dan biaya. Jika keputusan ini keliru, Anda akan menghadapi retak, springback berlebihan, atau komponen yang gagal beroperasi di lapangan.

Apa yang membuat satu logam lebih unggul dibanding logam lain untuk proses stamping? Empat sifat utama yang menentukan kemampuan stamping (stampability):

- Ductility: Seberapa jauh logam dapat meregang sebelum mengalami keretakan—kritis untuk proses deep draw dan bentuk kompleks

- Kekuatan Lentur: Tingkat tegangan di mana deformasi permanen dimulai—mempengaruhi tonase yang dibutuhkan dan besarnya springback

- Pengerasan Kerja: Seberapa cepat material menguat selama deformasi—mempengaruhi operasi bertahap

- Perilaku springback: Pemulihan elastis setelah pembentukan—menentukan toleransi yang dapat dicapai dan kebutuhan kompensasi die

Menurut CEP Technologies, memilih bahan stamping logam yang tepat memerlukan pertimbangan terhadap penggunaan akhir komponen, kemampuan bentuk (formability), ketahanan korosi, serta biaya. Mari kita telaah kinerja masing-masing kategori bahan utama.

Jenis-Jenis Baja dan Karakteristik Stampingnya

Baja mendominasi aplikasi penekanan logam dengan alasan yang kuat—baja menawarkan kekuatan luar biasa, kemampuan bentuk yang telah teruji, serta efisiensi biaya di berbagai aplikasi. Namun, istilah "baja" mencakup puluhan mutu dengan perilaku stamping yang sangat berbeda.

Baja karbon tetap menjadi bahan andalan untuk produksi dalam volume tinggi. Baja ini tersedia dalam varian berkarbon rendah, sedang, dan tinggi, serta menawarkan kemampuan pembentukan yang sangat baik dengan harga yang kompetitif. Kelas baja berkarbon rendah (di bawah 0,30% karbon) mudah dibentuk melalui proses stamping dan cocok digunakan untuk braket otomotif, casing peralatan rumah tangga, serta komponen struktural umum. Kandungan karbon yang lebih tinggi meningkatkan kekerasan namun mengurangi daktilitas—pertimbangan penting saat memilih bahan stamping logam untuk aplikasi Anda.

Stamping baja tahan karat menjawab kebutuhan aplikasi yang menuntut ketahanan korosi dan kekuatan tinggi. Stainless steel kelas 304 memberikan kekuatan tarik lebih dari 515 MPa dengan ketahanan semprot garam selama lebih dari 48 jam, menurut panduan bahan Tenral. Hal ini menjadikannya ideal untuk casing peralatan medis, komponen pengolahan makanan, serta aplikasi di luar ruangan. Kelas 430 menawarkan biaya lebih rendah untuk komponen struktural tanpa persyaratan pencegahan karat yang ketat.

Namun, baja tahan karat menimbulkan tantangan dalam proses stamping. Kekuatan luluh yang lebih tinggi memerlukan tonase tekanan pres yang lebih besar, sedangkan laju pengerasan akibat deformasi (work hardening) yang meningkat menuntut perencanaan proses yang cermat untuk operasi bertahap. Perilaku springback lebih nyata dibandingkan baja lunak—harapkan toleransi cetakan yang lebih ketat dan kemungkinan diperlukannya beberapa iterasi pembentukan.

Baja paduan rendah kekuatan tinggi (HSLA) menyediakan sifat mekanis yang ditingkatkan untuk aplikasi otomotif dan dirgantara. Material-material ini memungkinkan pengurangan berat melalui ketebalan pelat yang lebih tipis tanpa mengorbankan integritas struktural. Komprominya? Duktilitas yang berkurang dan springback yang meningkat memerlukan desain cetakan yang lebih canggih serta pengendalian proses yang lebih ketat.

Baja pra-lapis menyederhanakan produksi dengan menghilangkan operasi finishing pasca-stamping:

- Baja Galvanis: Ketebalan lapisan seng sebesar 8 μm atau lebih memberikan perlindungan dasar terhadap karat dengan biaya rendah—sangat cocok untuk braket rangka dan panel peralatan rumah tangga

- Baja berlapis nikel: Tahan korosi lebih tinggi dibandingkan seng, sehingga mengurangi kebutuhan proses akhir untuk aplikasi yang menuntut

Pertimbangan Paduan Aluminium dan Tembaga

Ketika pengurangan berat menjadi pendorong utama dalam persyaratan desain Anda, proses stamping aluminium menjadi sangat penting. Dengan densitas hanya 2,7 g/cm³—kira-kira sepertiga dari baja—aluminium hasil stamping memberikan penghematan berat yang signifikan tanpa mengorbankan fungsionalitas.

Komponen stamping aluminium unggul dalam aplikasi yang memerlukan:

- Komponen ringan untuk heatsink stasiun pangkalan 5G dan pelindung elektronik

- Kemampuan Konduktivitas Termal dan Listrik yang Unggul

- Ketahanan korosi yang baik tanpa lapisan tambahan

- Daur ulang tinggi guna mendukung manufaktur yang sadar lingkungan

Paduan 6061-T6 merupakan pilihan populer untuk stamping presisi aluminium, menawarkan kekuatan tarik antara 110–500 MPa dengan kemampuan bentuk (formability) yang unggul. Sebagai contoh nyata: sebuah perusahaan komunikasi berhasil meningkatkan efisiensi pembuangan panas sebesar 25% sekaligus mengurangi berat di bawah 100 g dengan beralih dari tembaga ke heatsink aluminium 6061-T6 hasil stamping presisi.

Kekelunakan aluminium membuatnya mudah dibentuk, tetapi menimbulkan tantangan dalam pengendalian springback dan perlindungan permukaan akhir. Pemilihan pelumas menjadi sangat krusial—pelumasan yang tidak tepat menyebabkan galling dan cacat permukaan yang mengurangi baik penampilan maupun kinerja.

Stamping tembaga mengatasi aplikasi di mana konduktivitas listrik merupakan faktor utama. Dengan konduktivitas mencapai 98%, tembaga digunakan untuk membentuk kontak mikro, pegas kartu SIM, serta terminal kabel pada perangkat elektronik dan telekomunikasi. Bahan ini dapat dipotong secara bersih menjadi bentuk-bentuk rumit, meskipun kelembutannya relatif memerlukan penanganan hati-hati guna mencegah kerusakan permukaan.

Kuningan (paduan tembaga-seng) menawarkan keseimbangan yang menarik. Kuningan H62 mencapai kekerasan HB≥80 dengan kemampuan mesin yang sangat baik, sehingga tidak memerlukan proses sekunder setelah stamping. Paduan ini digunakan pada mekanisme kunci pintar, sambungan HVAC otomotif, serta aplikasi yang menuntut baik konduktivitas maupun ketahanan aus.

Perunggu fosfor menggabungkan tembaga, timah, dan fosfor untuk elastisitas luar biasa, ketahanan terhadap korosi, serta sifat ketahanan aus. Tembaga berilium memberikan kekuatan yang bahkan lebih tinggi untuk aplikasi yang menuntut dan dapat diperlakukan panas guna meningkatkan kekerasan—meskipun biaya materialnya jauh lebih tinggi.

Ketebalan material secara langsung memengaruhi baik pemilihan proses maupun kebutuhan tonase. CEP Technologies melaporkan kemampuan stamping untuk bahan coil dengan ketebalan antara 0,002 inci hingga 0,080 inci, dengan kapasitas press berkisar antara 15 hingga 60 ton untuk komponen berukuran kecil hingga sedang. Material yang lebih tebal memerlukan gaya yang proporsional lebih tinggi dan dapat membatasi geometri yang dapat dicapai—khususnya jari-jari lengkung minimum, yang umumnya berbanding lurus dengan ketebalan material.

| Jenis Bahan | Kekuatan tarik (MPa) | Ketumpatan (g/cm3) | Ketahanan semprotan garam | Aplikasi Optimal |

|---|---|---|---|---|

| Paduan Aluminium | 110-500 | 2.7 | 24–48 jam | Heat sink, pelindung elektronik, struktur ringan |

| Stainless steel (304) | ≥515 | 7.9 | ≥48 jam | Alat kesehatan, peralatan makanan, komponen luar ruangan |

| Tembaga | 200-450 | 8.9 | 12-24J | Kontak listrik, terminal, konektor |

| Kuningan (H62) | 300-600 | 8.5 | 24–36 jam | Mekanisme pengunci, fitting HVAC, perlengkapan dekoratif |

| Baja Galvanis | ≥375 | 7.8 | ≥24H | Braket rangka, panel peralatan rumah tangga, komponen sensitif terhadap biaya |

Hubungan antara pemilihan material dan toleransi yang dapat dicapai memerlukan perhatian cermat. Material yang lebih keras, seperti baja tahan karat, menunjukkan springback yang lebih besar, sehingga memerlukan toleransi dies yang lebih ketat dan berpotensi beberapa operasi pembentukan untuk mencapai dimensi akhir. Logam yang lebih lunak, seperti aluminium, mudah dibentuk tetapi mungkin memerlukan penyangga tambahan selama penanganan guna mempertahankan stabilitas dimensi. Ketika persyaratan toleransi sangat kritis, pengujian material selama tahap prototipe menjadi sangat penting—perhitungan teoretis saja tidak cukup untuk memprediksi perilaku di dunia nyata.

Setelah pemilihan material dipahami, faktor kritis lainnya juga memerlukan perhatian: peralatan (tooling) yang mengubah bahan datar (flat stock) menjadi komponen jadi. Bagian berikutnya membahas dasar-dasar desain dies—rekayasa presisi yang memungkinkan penekanan logam yang akurat dan dapat diulang.

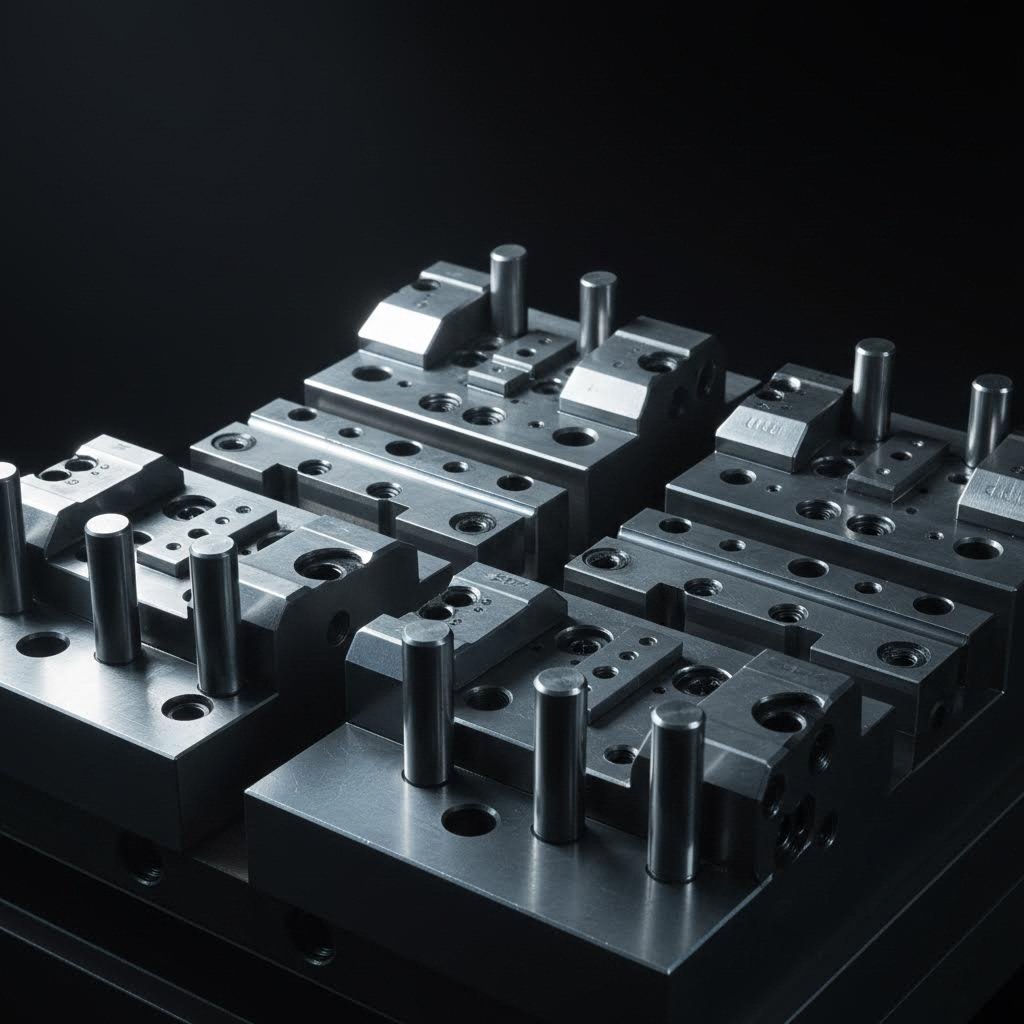

Dasar-Dasar Peralatan dan Desain Dies

Anda telah memilih bahan yang sempurna dan mencocokkannya dengan press yang tepat—namun inilah kenyataan yang membedakan operasi stamping yang sukses dari kegagalan yang mahal: peralatan cetak (tooling) Anda menentukan keberhasilan atau kegagalan seluruh proses. Bahkan bahan dan mesin terbaik pun akan menghasilkan limbah (scrap) jika dipasangkan dengan die yang dirancang buruk atau tidak terawat dengan baik. Memahami dasar-dasar peralatan cetak (tooling) stamping logam mengubah Anda dari sekadar pembeli komponen menjadi mitra yang berpengetahuan, yang mampu mengevaluasi pemasok serta mencegah masalah kualitas sebelum terjadi.

Komponen-Komponen Cetakan Kritis dan Fungsinya

Apa sebenarnya yang terjadi di dalam sebuah die stamping? Bayangkanlah sebagai sebuah mesin presisi di dalam sebuah mesin—puluhan komponen bekerja secara sinkron sempurna untuk mengubah lembaran logam datar menjadi bentuk-bentuk kompleks. Menurut panduan teknis Evans Metal Stamping, komponen-komponen berikut merupakan bagian esensial dalam setiap die progresif:

- Die Set: Landasan yang menahan seluruh komponen lain dalam posisi penyelarasan yang presisi—biasanya terdiri dari pelat atas dan pelat bawah beserta pin penuntun

- Punches: Alat-alat pria (male tools) yang menembus atau membentuk material dengan cara menekan ke dalam rongga die yang sesuai

- Die Buttons (Bushings): Sisipan yang telah dikeraskan yang menerima punch dan menentukan geometri lubang—dapat diganti ketika aus

- Punch Holder: Memegang punch pada posisi yang tepat sekaligus menyalurkan gaya dari ram press

- Pelat stripper: Menghilangkan material dari punch setelah tiap langkah dan menjaga benda kerja tetap rata selama proses operasi

- Pin panduan: Pedoman berbentuk peluru atau kerucut yang masuk ke dalam lubang yang telah dilubangi sebelumnya untuk memastikan posisi strip yang presisi

- Slug Clearance: Bukaan yang dirancang khusus agar material hasil ponsing dapat jatuh bebas tanpa macet

Mengapa clearance antara punch dan die begitu penting? Bayangkan memotong kertas dengan gunting tumpul dibandingkan dengan gunting tajam—prinsip yang sama berlaku dalam skala industri. Clearance yang tepat (biasanya 5–10% dari ketebalan material per sisi) memastikan pemotongan bersih tanpa burr berlebihan atau keausan alat yang terlalu cepat. Jika terlalu ketat, punch akan macet atau retak; jika terlalu longgar, hasil potongan menjadi tidak rapi dan memerlukan proses pembuangan burr sekunder.

Plat stripper layak perhatian khusus dalam setiap desain stamping lembaran logam. Selain hanya menghilangkan bahan dari tusukan, ia berfungsi sebagai bantalan tekanan yang membuat bahan tetap datar selama operasi pembentuk. Stripper dengan spring memberikan kekuatan yang terkontrol yang mencegah kerutan sementara memungkinkan bahan mengalir dengan baik selama tarik dalam atau tikungan yang kompleks.

Pin pilot memecahkan masalah yang tidak bisa diselesaikan oleh mekanisme makan saja. Ketika bahan strip maju melalui mati progresif, akurasi posisi dalam beberapa ribu inci sangat pentingtetapi feeders biasanya tidak dapat memberikan presisi ini. Pilot menembus lubang yang sebelumnya ditembus untuk menarik strip ke garis yang tepat sebelum setiap operasi terjadi. Tanpa kompensasi ini, kesalahan posisi yang terkumpul akan membuat operasi progresif multi-stasiun tidak mungkin.

Desain Die Progressive untuk Bagian Kompleks

Ketika Anda membutuhkan geometri kompleks yang diproduksi dalam volume tinggi, stamping die progresif menjadi metode pilihan. Namun, apa yang membedakan desain stamping unggul dari pendekatan yang sekadar memadai?

Menurut gambaran umum die progresif Kenmode, merancang die untuk memproduksi komponen presisi merupakan salah satu langkah paling kritis guna menjamin keberhasilan produksi jangka panjang. Die progresif menggabungkan berbagai operasi—seperti blanking, punching, forming, dan bending—ke dalam satu alat yang menjalankan seluruh langkah tersebut saat bahan strip maju melalui stasiun-stasiun berturut-turut.

Hubungan antara kompleksitas die dan geometri komponen mengikuti pola yang jelas. Komponen datar sederhana dengan lubang hanya memerlukan stasiun pemotongan. Penambahan lipatan memerlukan stasiun forming dengan clearance presisi. Bentuk tiga dimensi yang kompleks menuntut operasi yang disusun secara cermat dalam urutan tertentu, serta carrier perantara yang menjaga integritas strip hingga pemotongan akhir.

Alur bypass memainkan peran penting dalam operasi die progresif. Potongan strategis ini pada strip pembawa memungkinkan fitur yang telah dibentuk melewati stasiun-stasiun berikutnya tanpa hambatan. Tanpa desain bypass yang tepat, embossment yang terangkat atau flensa yang ditekuk akan bertabrakan dengan komponen die—menghentikan produksi dan merusak perkakas.

Di sinilah teknologi modern mengubah kemampuan desain stamping tradisional. Simulasi rekayasa berbantuan komputer (CAE) canggih selama proses desain die mencegah cacat dan mengurangi jumlah siklus iterasi—mengidentifikasi potensi masalah seperti pengurangan ketebalan material, kerutan, atau springback sebelum baja dipotong. Perusahaan seperti Shaoyi memanfaatkan simulasi CAE yang didukung sertifikasi IATF 16949 untuk mencapai tingkat persetujuan pertama sebesar 93% pada die stamping presisi, menyediakan perkakas yang hemat biaya dan memenuhi standar OEM—mulai dari prototipe cepat hingga manufaktur volume tinggi.

Peralatan stamping logam yang dikonfigurasi untuk operasi progresif harus mampu menampung set die yang kompleks sekaligus mempertahankan presisi penyelarasan yang dituntut oleh alat-alat tersebut. Fitur seperti sub-liner memberikan kemampuan penyesuaian, blok penghenti mengatur kemajuan strip, dan sensor memantau akurasi umpan serta mendeteksi kondisi umpan tidak tepat sebelum kerusakan terjadi.

Praktik Pemeliharaan Die untuk Menjaga Konsistensi Kualitas

Bahkan die stamping baja paling canggih sekalipun akan mengalami degradasi seiring berjalannya waktu. Ujung pukul (punch) menjadi tumpul, jarak antar bagian (clearance) meningkat akibat keausan, dan penyelarasan bergeser karena benturan berulang. Penetapan protokol pemeliharaan yang tepat memperpanjang masa pakai die sekaligus mencegah pergeseran kualitas yang menyebabkan komponen ditolak.

- Jadwal Pemeriksaan Berkala: Periksa ujung potong, permukaan pembentuk, dan fitur penyelarasan pada interval tertentu berdasarkan jumlah stroke—bukan hanya ketika muncul masalah

- Pengasahan Preventif: Lakukan penggilingan ulang (regrind) pada pukulan dan bagian die sebelum tepi mengalami kerusakan hingga tingkat di mana burr menjadi tidak dapat diterima—biasanya setiap 20.000–50.000 kali penekanan, tergantung pada jenis material

- Pemantauan Clearance: Ukur dan dokumentasikan clearance antara punch dan die secara berkala, serta ganti bushing dan komponen lain sebelum keausan melebihi batas toleransi

- Manajemen Pelumasan: Jaga sistem pelumasan yang memadai guna mengurangi gesekan, memperpanjang masa pakai komponen, serta memastikan aliran material yang konsisten

- Verifikasi Kesejajaran: Periksa kecocokan pin penuntun (guide pin) dan hubungan pilot secara berkala—bahkan ketidaksejajaran minimal pun dapat memperparah masalah kualitas dalam jangka produksi yang panjang

- Dokumentasi dan pelacakan: Catat seluruh aktivitas perawatan, jumlah stroke, dan setiap penyesuaian untuk menetapkan dasar pemeliharaan prediktif

Menurut Panduan JV Manufacturing , memilih mitra dengan proses jaminan kualitas yang kuat—termasuk protokol inspeksi dan sertifikasi seperti standar ISO—memastikan bahwa setiap perkakas dan die memenuhi toleransi serta standar kinerja yang presisi. Cari operator press stamping logam yang menyimpan catatan perawatan terperinci dan menawarkan dukungan pasca-pengiriman untuk produksi komponen stamping presisi.

Investasi dalam perawatan die yang tepat memberikan manfaat lebih dari sekadar kualitas komponen. Mesin stamping yang dirawat dengan baik mengalami lebih sedikit pemadaman tak terjadwal, menghasilkan keluaran yang lebih konsisten, serta menekan biaya per komponen selama siklus hidup perkakas. Saat mengevaluasi calon mitra manufaktur, praktik perawatan mereka mengungkapkan tingkat kualitas hasil akhir yang diharapkan, sama pentingnya dengan daftar peralatan yang mereka miliki.

Dengan pemahaman dasar tentang peralatan cetak telah dikuasai, pertanyaan kritis tetap ada: bagaimana Anda mengidentifikasi dan mencegah cacat yang merugikan kualitas komponen hasil stamping? Bagian berikutnya memetakan berbagai masalah umum dalam proses stamping beserta akar penyebabnya—sehingga Anda memperoleh pengetahuan untuk menetapkan persyaratan kualitas dan mengevaluasi kemampuan pemasok secara efektif.

Strategi Pengendalian Kualitas dan Pencegahan Cacat

Anda telah berinvestasi pada peralatan cetak presisi dan memilih bahan yang tepat—namun inilah kenyataan yang tak nyaman: cacat tetap terjadi. Perbedaan antara operasi stamping kelas dunia dan produsen yang kesulitan bukanlah pada kemampuan menghindari masalah sepenuhnya; melainkan pada pemahaman mengapa cacat terjadi serta pencegahannya sebelum mengganggu produksi Anda. Mari kita uraikan aspek rekayasa di balik kegagalan stamping umum sehingga Anda dapat menetapkan persyaratan kualitas dengan penuh keyakinan.

Setiap komponen logam hasil stamping menceritakan kisah tentang proses yang menciptakannya. Kerutan mengungkapkan gaya penahan yang tidak memadai. Retakan menunjukkan peregangan material yang berlebihan. Burrs (tepi tajam tak terkendali) menandakan perkakas yang sudah aus dan seharusnya diasah ribuan kali pemakaian lalu. Ketika Anda memahami hubungan sebab-akibat ini, Anda bertransformasi dari seseorang yang menolak komponen cacat menjadi seseorang yang mencegah pembuatan komponen tersebut sejak awal.

Mengidentifikasi dan Mencegah Cacat Umum pada Proses Stamping

Mengapa komponen logam hasil stamping gagal dalam inspeksi? Menurut dokumentasi teknis Neway Precision, cacat umum meliputi burrs, kerutan, retakan, springback (pemulihan elastis), abrasi permukaan, dan penyimpangan dimensi—masing-masing mengurangi fungsionalitas dan kepatuhan terhadap standar, terutama dalam aplikasi kritis keselamatan di sektor otomotif, energi, dan elektronik.

Kerutan muncul sebagai pola kerutan lokal, biasanya di tepi flens atau di area yang dibentuk dalam (deep-drawn). Apa penyebabnya? Gaya penahan blank yang tidak seimbang atau aliran material yang berlebihan selama operasi pembentukan. Ketika material tidak dikendalikan secara memadai, material mengalami kerutan alih-alih meregang secara seragam. Solusinya meliputi penyesuaian tekanan penahan blank, optimalisasi konfigurasi draw bead, atau perancangan ulang jalur aliran material melalui die.

Retak dan Patah mewakili masalah kebalikannya—material diregangkan melebihi batas elastisitasnya. Cacat semacam ini sering terjadi pada baja berkekuatan tinggi seperti DP780 atau TRIP980 yang memiliki kemampuan peregangan terbatas, khususnya pada jari-jari lengkung tajam atau di zona yang mengalami regangan tidak seragam. Strategi pencegahannya mencakup pemilihan material dengan daktilitas yang memadai, peningkatan jari-jari die (R≥4t, di mana t adalah ketebalan material), serta pertimbangan penerapan proses hot forming untuk aplikasi yang menantang.

Pemulihan Lenting membuat frustrasi para insinyur karena komponen tersebut tampak benar di dalam cetakan—namun berubah bentuk setelah dikeluarkan. Pemulihan elastis ini terjadi karena tidak semua deformasi selama proses pembentukan bersifat plastis; sebagian tetap bersifat elastis dan kembali ke bentuk semula ketika gaya dihilangkan. Pada komponen baja berkekuatan tinggi lanjutan, sudut springback dapat mencapai 6–10°, yang secara signifikan memengaruhi geometri akhir. Kompensasi memerlukan simulasi CAE selama perancangan cetakan, strategi overbending, dan terkadang operasi coining tambahan untuk mengunci dimensi akhir.

Burrs —yaitu tepi residu tajam yang dihasilkan dari operasi punching atau blanking—umumnya menunjukkan bahwa cetakan telah aus atau jarak antara punch dan die tidak tepat. Standar industri sering kali menolak ketinggian burr yang melebihi 0,1 mm pada permukaan keselamatan dan segel. Pencegahan memerlukan pemeliharaan jarak yang tepat (biasanya 10–15% dari ketebalan material) serta penerapan siklus inspeksi perkakas setiap 10.000–50.000 kali pemukulan, tergantung pada kekerasan material.

Variasi dimensi terjadi ketika ketidaksejajaran alat atau lendutan ram press menyebabkan komponen logam hasil stamping melebihi spesifikasi toleransi. Toleransi komponen yang melebihi ±0,2 mm sering kali berada di luar spesifikasi GD&T, sehingga komponen menjadi tidak dapat digunakan untuk perakitan presisi.

| Jenis Cacat | Penyebab Utama | Metode Pencegahan | Pendekatan Deteksi |

|---|---|---|---|

| Kerutan | Gaya penahan blank yang tidak memadai; aliran material berlebihan | Tingkatkan tekanan penahan; optimalkan draw bead; desain ulang aliran material | Inspeksi visual; profilometri permukaan |

| Retak/Patah | Peregangan berlebihan; jari-jari tikungan terlalu tajam; daktilitas material tidak memadai | Pilih material dengan daktilitas lebih tinggi; perbesar jari-jari die; pertimbangkan proses hot forming | Inspeksi visual; pengujian penetrasi pewarna |

| Pemulihan Lenting | Pemulihan elastis pada paduan berkekuatan tarik tinggi | Simulasi CAE; kompensasi overbending; operasi coining | Pengukuran CMM; komparator optik |

| Burrs | Perkakas aus; jarak antara punch dan die tidak tepat | Jaga jarak bebas 10–15%; terapkan siklus inspeksi setiap 10.000–50.000 stroke | Inspeksi visual; pengukuran tinggi burr |

| Goresan Permukaan | Pelumasan tidak memadai; kontaminasi partikulat; permukaan die kasar | Terapkan pelumasan mikro; bersihkan bahan sebelumnya; poles die hingga Ra0,2 μm | Inspeksi visual di bawah pencahayaan terkendali |

| Ketidaktepatan dimensi | Ketidaksejajaran perkakas; lendutan ram press; variasi ketebalan material | Pasang tiang penuntun; verifikasi kesejajaran press; sertifikasi material masuk | Inspeksi CMM; alat ukur go/no-go |

Langkah-Langkah Pengendalian Kualitas untuk Hasil yang Konsisten

Mengidentifikasi cacat setelah terjadi merupakan pendekatan reaktif—dan mahal. Operasi stamping modern menekankan pemantauan selama proses dan pengendalian proses statistik (SPC) untuk mendeteksi penyimpangan sebelum menghasilkan limbah produksi.

Seperti apa bentuk pengendalian kualitas yang efektif untuk komponen stamping logam? Menurut Standar sertifikasi NIMS , teknisi yang memenuhi syarat harus menunjukkan penguasaan ahli terhadap teknik pencatatan SPC, standar kepatuhan material, serta kemampuan membedakan status go/no-go baik untuk toleransi atribut maupun variabel.

Sistem kualitas yang efektif untuk komponen hasil stamping mencakup beberapa lapisan:

- Inspeksi pertama: Verifikasi dimensi lengkap sebelum jalannya produksi—menggunakan pemindai 3D untuk membandingkan komponen fisik dengan model digital

- Sensor dalam Die: Pemantauan waktu nyata terhadap beban press, umpan material, dan gaya pembentukan guna mendeteksi anomali sebelum akumulasi komponen cacat

- Pengambilan sampel statistik: Pengukuran berkala terhadap dimensi kritis dengan hasil yang dipetakan pada grafik kendali untuk mengidentifikasi pergeseran proses

- Jejak Material: Sertifikasi tiap lot yang menjamin konsistensi sifat mekanis, terutama penting untuk baja berkekuatan tinggi dan baja berkekuatan tinggi lanjutan (HSLA)

Sudut pandang rekayasa proses menekankan pemahaman akan "alasan" di balik terjadinya cacat, bukan sekadar mengidentifikasi cacat tersebut. Ketika retak muncul pada komponen baja hasil stamping, pertanyaannya bukan hanya "apa yang gagal?", melainkan "parameter proses mana yang berubah sehingga menyebabkan kegagalan ini?" Pola pikir pencarian akar masalah ini mengubah pengendalian kualitas dari inspeksi menjadi pencegahan.

Desain dan perawatan die yang tepat tetap menjadi fondasi pencegahan cacat. Seperti dibahas pada bagian sebelumnya, siklus inspeksi rutin, pengasahan preventif, serta pemantauan celah (clearance) menangani masalah di sumbernya. Sebuah panduan industri komprehensif merekomendasikan penggunaan perangkat lunak CAE seperti AutoForm untuk mensimulasikan aliran material, springback, dan distribusi tegangan selama tahap desain—mendeteksi potensi cacat bahkan sebelum cetakan (tooling) diproduksi.

Peralihan menuju manufaktur cerdas mempercepat kemampuan-kemampuan ini. Menurut survei industri, 74% pemasok tier-satu otomotif kini menggunakan analitik data waktu nyata untuk meminimalkan tingkat cacat serta mengurangi waktu pergantian cetakan (tool changeover) sebesar 20–30%. Teknologi digital twin memungkinkan perbandingan berkelanjutan antara data produksi aktual dan kinerja simulasi—mengidentifikasi penyimpangan yang dapat memprediksi masalah kualitas sebelum muncul pada komponen jadi.

Dengan strategi pencegahan cacat yang telah dipahami, muncul pertanyaan praktis: ke mana sebenarnya komponen logam hasil stamping presisi ini digunakan? Bagian berikutnya membahas penerapan industri—mulai dari panel bodi otomotif hingga pelindung perangkat medis—yang menunjukkan bagaimana proses stamping logam memberikan nilai di berbagai sektor.

Aplikasi Industri dari Otomotif hingga Perangkat Medis

Sekarang Anda telah memahami cara mencegah cacat dan menjaga kualitas; berikut bagian yang menarik: ke mana sebenarnya semua komponen hasil stamping presisi ini digunakan? Proses stamping logam menyentuh hampir semua industri yang dapat Anda bayangkan—mulai dari mobil di garasi Anda hingga ponsel cerdas di saku Anda. Mari kita telusuri penerapan spesifik stamping logam di berbagai sektor utama dan temukan mengapa produsen secara konsisten memilih stamping logam dibandingkan metode fabrikasi alternatif lainnya.

Komponen Presisi Otomotif dan Dirgantara

Ketika Anda memperhatikan sebuah kendaraan modern, Anda sedang melihat penerapan proses stamping logam otomotif—di mana-mana. Menurut ikhtisar manufaktur Alsette, proses stamping menghasilkan berbagai macam komponen otomotif, mulai dari panel eksterior yang sangat terlihat hingga penguat struktural tersembunyi yang menjaga keselamatan penumpang selama terjadi tabrakan.

Mengapa stamping otomotif mendominasi manufaktur kendaraan? Tiga faktor menjadikannya tak tergantikan:

- Kecepatan dan Efisiensi: Pres modern menghasilkan ratusan atau bahkan ribuan komponen per jam—hal ini sangat penting untuk menyesuaikan kecepatan dengan tuntutan jalur perakitan.

- Efisiensi Biaya dalam Skala Besar: Setelah cetakan (dies) dibuat, biaya per komponen turun secara signifikan dalam produksi bervolume tinggi.

- Optimasi rasio kekuatan terhadap berat: Geometri stamped yang kompleks memaksimalkan kekuatan sambil menggunakan lembaran logam yang relatif tipis, sehingga meningkatkan efisiensi bahan bakar dan jarak tempuh EV.

Stamping logam otomotif menghasilkan komponen dalam tiga kategori utama:

Panel BodI (Penutup dan Kulit):

- Pintu (panel luar dan dalam)

- Bonnet dan tutup bagasi

- Fender dan quarter panel

- Roof panels

Komponen-komponen ini memerlukan hasil akhir permukaan kelas "A"—halus sempurna dan bebas cacat karena sangat terlihat oleh pelanggan.

Komponen Struktural (Body-in-White):

- Pilar A, B, dan C yang menopang atap

- Bagian lantai dasar (floor pan) dan rel rangka

- Batasan melintang (cross members) serta perakitan sekat tahan api (firewall)

- Ruang roda dalam (inner wheel wells)

Komponen-stamping ini mengutamakan kinerja tabrakan, sering kali menggunakan baja berkekuatan tinggi untuk perlindungan penghuni.

Komponen Fungsional:

- Bracket pemasangan untuk mesin, suspensi, dan radiator

- Pelindung panas (heat shields) dan pelat penguat

- Struktur jok dan mekanisme penyesuaian

- Selubung tangki bahan bakar

Aplikasi dirgantara menuntut presisi yang bahkan lebih tinggi—dan proses stamping mampu memenuhinya. Menurut dokumentasi dirgantara Manor Tool, akurasi, detail halus, serta ketahanan komponen logam hasil stamping menjadikannya sangat ideal untuk industri ini, yang mengharuskan peralatan memenuhi standar kualitas ketat dalam toleransi yang sangat sempit.

Stamping logam stainless steel menghasilkan komponen kritis dirgantara, antara lain:

- Sistem tekanan udara: Kompresor dan katup yang terdiri dari komponen hasil stamping menjaga tekanan udara kabin pesawat secara aman pada ketinggian tertentu

- Sistem kelistrikan: Relai dan saklar hasil stamping mengontrol pembangkitan dan distribusi daya di seluruh pesawat

- Instrumen penerbangan: Altimeter, kompas, indikator bahan bakar, dan sensor tekanan menggunakan rumah (housing) presisi hasil stamping

- Kontrol mesin: Sensor dan katup yang mengukur suhu, tekanan, dan posisi mengandalkan rangka cetak (stamped enclosures)

- Komponen aktuator: Sistem pendaratan (landing gear), flap sayap, dan mekanisme pintu kompartemen menggunakan komponen cetak (stamped parts) untuk konversi dari tenaga hidrolik menjadi gerak

- Antena komunikasi: Sistem navigasi dan komunikasi dilengkapi berbagai elemen cetak presisi dalam jumlah besar

Komponen kedirgantaraan harus mampu menahan fluktuasi suhu ekstrem, korosi, variasi tekanan, serta tingkat getaran tinggi—persyaratan yang dapat dipenuhi proses pencetakan lembaran logam (sheet metal stamping) melalui pemilihan material yang cermat dan pembentukan presisi.

Aplikasi di Industri Medis dan Elektronik

Bayangkan presisi yang dibutuhkan ketika komponen cetak (stamped components) digunakan di dalam perangkat medis atau sistem elektronik, di mana kegagalan sama sekali tidak diperbolehkan. Industri-industri ini memanfaatkan proses pencetakan logam (metal stamping) karena alasan-alasan mendasar yang berbeda dibandingkan industri otomotif—namun keunggulan intinya tetap konsisten.

Pembuatan Alat Medis:

Aplikasi di bidang kesehatan menuntut konsistensi mutlak dan sifat biokompatibel. Komponen cetak (stamped components) muncul dalam:

- Rumah dan pegangan instrumen bedah

- Rangka peralatan diagnostik

- Komponen perangkat yang dapat ditanamkan (menggunakan paduan biokompatibel khusus)

- Kerangka tempat tidur rumah sakit dan mekanisme penyesuaian

- Struktur troli medis dan braket pemasangan

Mengapa memilih proses stamping untuk aplikasi medis? Proses ini memberikan pengulangan yang diperlukan guna memenuhi kepatuhan terhadap standar FDA—setiap komponen yang dihasilkan dari cetakan yang sama hampir identik dengan komponen sebelumnya. Konsistensi semacam ini sangat krusial ketika komponen harus memenuhi standar regulasi yang ketat serta berfungsi andal dalam situasi yang menentukan nyawa.

Stamping Komponen Elektronik dan Elektro-Mekanis:

Ponsel cerdas, laptop, dan peralatan rumah tangga Anda mengandung puluhan komponen logam hasil stamping yang tidak pernah Anda lihat. Produsen elektronik mengandalkan stamping presisi tinggi untuk:

- Konektor dan terminal: Stamping tembaga menghasilkan mikro-kontak yang memungkinkan koneksi listrik, mulai dari port USB hingga papan sirkuit

- Pelindung EMI/RFI: Rangka hasil stamping melindungi komponen elektronik sensitif dari gangguan elektromagnetik

- Heat Sinks: Stamping aluminium menghasilkan komponen manajemen termal untuk prosesor dan elektronik daya

- Kontak baterai: Pegas dan klip hasil stamping presisi memastikan pengiriman daya yang andal pada perangkat portabel

- Chassis dan rangka: Komponen struktural yang memberikan kekakuan serta titik pemasangan untuk perakitan internal

Menurut panduan manufaktur Fictiv, stamping banyak digunakan dalam industri elektronik karena setelah cetakan dibuat, mesin press mampu memproduksi puluhan hingga ratusan komponen identik per menit sambil mempertahankan konsistensi dimensi yang ketat selama jutaan siklus.

Aplikasi Barang Konsumen:

Selain sektor industri, stamping membentuk produk-produk sehari-hari:

- Casing dan komponen internal peralatan dapur

- Braket sistem HVAC dan sambungan saluran udara

- Perangkat keras furnitur dan trim dekoratif

- Rumah alat listrik dan pelindungnya

- Komponen peralatan olahraga dan suku cadang sepeda

Benang merah yang menghubungkan semua aplikasi stamping ini? Persyaratan produksi volume tinggi yang dikombinasikan dengan spesifikasi presisi yang ketat. Ketika produsen membutuhkan ribuan atau jutaan komponen identik—baik itu braket otomotif, rumah komponen aerospace, wadah perangkat medis, maupun pelindung elektronik—metal pressing memberikan kecepatan, konsistensi, dan efisiensi biaya yang tidak dapat ditandingi oleh proses alternatif lainnya.

Memahami di mana komponen hasil stamping digunakan membantu menjelaskan kapan proses ini paling tepat diterapkan. Namun, bagaimana cara menentukan apakah metal pressing merupakan pilihan yang tepat untuk proyek spesifik Anda? Bagian berikutnya membahas faktor ekonomi dan kriteria pemilihan proses—memberikan kerangka kerja bagi Anda untuk mengambil keputusan manufaktur yang berdasarkan pertimbangan matang.

Faktor Ekonomi dan Kriteria Pemilihan Proses

Anda memahami di mana komponen cetak digunakan dan industri mana yang mengandalkannya—namun berikut adalah pertanyaan yang muncul di meja setiap eksekutif: apakah metal stamping benar-benar masuk akal secara finansial untuk proyek Anda? Jawabannya tidak selalu 'ya'. Memahami kerangka keputusan ekonomi membedakan investasi manufaktur yang cerdas dari kesalahan mahal yang menguras anggaran dan menunda jadwal produksi.

Berapa sebenarnya biaya sebuah press cetak bagi Anda? Investasi awal untuk peralatan cetak (tooling) memang terkesan mengintimidasi, tetapi angka tersebut tidak berarti apa-apa tanpa konteks. Perhitungan sebenarnya melibatkan penyebaran biaya die ke seluruh volume produksi, perbandingan ekonomi per komponen terhadap alternatif lain, serta pemahaman di mana titik impas (break-even point) sebenarnya berada.

Analisis Biaya dan Ambang Volume

Ekonomi stamping logam mengikuti pola yang dapat diprediksi: investasi awal tinggi, tetapi biaya per komponen turun drastis saat produksi skala besar. Menurut analisis biaya Manor Tool, stamping tidak ideal untuk prototipe atau produksi volume rendah karena investasi awal untuk peralatan cetak (tooling) sering kali melebihi biaya pemesinan konvensional untuk batch kecil. Namun, begitu produksi mencapai sekitar 10.000 komponen per bulan atau lebih, biaya peralatan cetak menjadi jauh lebih ekonomis.

Apa yang mendorong biaya-biaya ini? Lima faktor utama menentukan total investasi Anda:

- Investasi Peralatan Cetak dan Die: Die khusus yang dirancang secara spesifik untuk komponen Anda merupakan biaya awal terbesar—berkisar dari ribuan hingga ratusan ribu dolar AS, tergantung pada tingkat kerumitannya

- Persyaratan material: Komposisi bahan, ketebalan, dan lebar material secara langsung menentukan biaya komponen dalam jangka panjang

- Kesulitan Komponen: Komponen sederhana yang hanya memerlukan satu kali penekanan (single strike) memiliki biaya lebih rendah dibandingkan geometri kompleks yang membutuhkan stamping die progresif dengan beberapa stasiun

- Perkiraan Pemakaian Tahunan (EAU): Volume yang lebih tinggi menyebarkan biaya peralatan ke lebih banyak komponen, sehingga menurunkan secara signifikan biaya per unit

- Waktu Pengerjaan dan Logistik: Sumber domestik dibandingkan sumber internasional berdampak signifikan terhadap total biaya, terutama bila mempertimbangkan biaya pengiriman, keterlambatan, serta risiko kualitas

Hubungan antara investasi cetakan dan biaya per komponen mengikuti kurva terbalik. Bayangkan sebuah cetakan progresif senilai $50.000 yang memproduksi komponen dengan biaya bahan baku dan tenaga kerja masing-masing $0,15 per unit. Pada produksi 10.000 komponen, biaya cetakan menambahkan $5,00 per unit—cukup mahal. Pada 100.000 komponen, kontribusi biaya cetakan turun menjadi hanya $0,50 per unit. Dan pada 1.000.000 komponen, biaya cetakan menjadi hampir tidak signifikan, yaitu hanya $0,05 per komponen. Perhitungan ini menjelaskan mengapa stamping logam produksi mendominasi manufaktur volume tinggi.

Analisis titik impas menjadi sangat penting dalam pengambilan keputusan investasi cetakan. Hitung total biaya cetakan Anda, perkirakan biaya produksi per komponen, lalu bandingkan dengan proses alternatif pada volume proyeksi Anda. Titik persilangan—di mana proses stamping menjadi lebih murah dibandingkan alternatif lainnya—umumnya berada antara 5.000 hingga 25.000 komponen, tergantung pada tingkat kompleksitasnya.

Di sinilah waktu tunggu (lead time) berdampak signifikan terhadap aspek ekonomi. Pengembangan cetakan konvensional dapat memakan waktu 8–12 minggu, sehingga menunda produksi dan memperpanjang waktu peluncuran produk ke pasar. Namun, pemasok yang memiliki kemampuan prototipe cepat—yang mampu menyediakan cetakan fungsional dalam waktu sedikitnya 5 hari—mampu mempersingkat siklus pengembangan serta mengurangi biaya peluang. Perusahaan seperti Shaoyi menggabungkan kecepatan ini dengan tingkat persetujuan pertama sebesar 93%, sehingga meminimalkan siklus iterasi mahal yang membengkakkan anggaran proyek. Bagi produsen mobil (OEM) otomotif yang mensyaratkan sertifikasi IATF 16949, tim teknik mereka menyediakan cetakan stamping presisi yang disesuaikan dengan standar kualitas yang ketat.

Ketika Penekanan Logam Mengungguli Proses Alternatif

Stamping logam tidak selalu menjadi solusi—namun ketika kondisi mendukung, proses ini tak terkalahkan. Memahami di mana stamping berkecepatan tinggi unggul dibandingkan di mana proses alternatif lebih masuk akal dapat mencegah ketidaksesuaian proses yang mahal.

Operasi stamping bersaing melawan apa? Alternatif utamanya meliputi:

- Hydroforming: Menggunakan cairan bertekanan tinggi untuk membentuk komponen berongga kompleks dengan satu set die

- Roll Forming: Secara progresif membengkokkan lembaran logam menjadi profil kontinu tanpa batas panjangnya

- Pengecoran: Menuangkan logam cair ke dalam cetakan untuk menghasilkan bentuk tiga dimensi yang kompleks

- Pemesinan CNC: Menghilangkan material untuk membuat komponen presisi tanpa memerlukan peralatan khusus

Menurut Perbandingan proses LS Precision , keputusan tersebut pada dasarnya melibatkan pengorbanan fleksibilitas demi efisiensi. Operasi stamping dan forming logam memerlukan set die lengkap yang mahal dan memakan waktu untuk diproduksi—namun begitu biayanya tersebar (amortisasi), biaya per unit menjadi sangat rendah untuk produksi volume tinggi.

Hydroforming menawarkan biaya peralatan yang 40–60% lebih rendah dibandingkan stamping dan unggul dalam pembuatan komponen berongga kompleks, sehingga sangat ideal untuk volume kecil hingga sedang komponen struktural. Namun, waktu siklusnya jauh lebih lama, sehingga membatasi laju produksi dalam skenario produksi massal.

Roll forming mampu menangani panjang tak terbatas dan penampang melintang kompleks secara efisien, tetapi memerlukan peralatan khusus yang mahal sehingga produksi dalam jumlah kecil menjadi tidak ekonomis. Metode ini merupakan pilihan utama untuk trim arsitektural, rangka panel surya, serta komponen transportasi yang diproduksi secara kontinu.

Pemesinan CNC tidak memerlukan peralatan khusus—sempurna untuk prototipe dan volume rendah—namun biaya per komponen tetap tinggi, terlepas dari jumlah produksi. Ketika volume melebihi beberapa ratus buah, pertimbangan ekonomi umumnya bergeser ke arah stamping.

| Proses | Biaya Persiapan | Biaya Per Unit pada Volume Tinggi | Toleransi yang Dapat Dicapai | Rentang Volume Terbaik |

|---|---|---|---|---|

| Pengetikan Logam | Tinggi ($10.000–$500.000+ untuk die) | Sangat rendah dalam skala besar | ±0.001" - ±0.005" | 10.000+ komponen per tahun |

| Hydroforming | Sedang (40–60% lebih rendah dibandingkan stamping) | Sedang | ±0,005 inci – ±0,015 inci | 100–10.000 komponen |

| Roll Forming | Tinggi (perkakas khusus) | Sangat rendah untuk operasi kontinu | ±0,010" - ±0,030" | Profil kontinu volume tinggi |

| PENGECORAN | Sedang-Tinggi (investasi cetakan) | Rendah-Sedang | ±0,010" - ±0,030" | 500–100.000+ buah |

| Mesin CNC | Rendah (tidak memerlukan peralatan khusus) | Tinggi (mengandalkan tenaga kerja) | ±0,0005 inci – ±0,001 inci | 1–500 buah |

Kapan Anda harus memilih stamping logam kecepatan tinggi dibandingkan alternatif lainnya? Kriteria keputusan menjadi jelas:

- Pilih Stamping Ketika: Volume produksi melebihi 10.000 buah per tahun, komponen relatif datar atau berbentuk dangkal, toleransi ketat diperlukan, dan waktu siklus menjadi pertimbangan penting

- Pilih hydroforming ketika: Diperlukan geometri berongga yang kompleks, volume produksi bersifat sedang, dan anggaran peralatan terbatas

- Pilih roll forming ketika: Profil kontinu dengan panjang tak terbatas diperlukan dalam volume tinggi

- Pilih pemesinan ketika: Volume sangat rendah, desain sering berubah, atau toleransi melebihi kemampuan stamping

Secara ekonomis, press logam lembaran pada akhirnya lebih menguntungkan proses stamping untuk sebagian besar aplikasi volume tinggi—namun hanya jika Anda bermitra dengan pemasok yang meminimalkan risiko yang menaikkan biaya. Masalah kualitas yang memerlukan pengerjaan ulang, jadwal pengembangan die yang diperpanjang, serta hasil yield pertama kali yang buruk dapat dengan cepat mengikis keuntungan biaya teoretis.

Itulah mengapa pemilihan pemasok sama pentingnya dengan pemilihan proses. Bekerja sama dengan produsen yang menawarkan prototipe cepat, tingkat persetujuan pertama kali yang tinggi, serta sertifikasi yang memenuhi persyaratan OEM—seperti IATF 16949 untuk aplikasi otomotif—mengurangi biaya tersembunyi yang melemahkan ekonomi stamping logam. Ketika peralatan cetak (tooling) tiba lebih cepat dan berfungsi dengan benar pada percobaan pertama, titik impas Anda tercapai lebih awal, dan keuntungan biaya per komponen meningkat secara kumulatif di seluruh produksi Anda.

Pertanyaan yang Sering Diajukan Mengenai Penekanan Logam

1. Apa itu stamping logam dan bagaimana perbedaannya dengan pembentukan logam?

Stamping logam (juga disebut penekanan logam) adalah proses manufaktur pembentukan dingin yang menggunakan die khusus dan mesin press bertekanan tinggi untuk mengubah lembaran logam datar menjadi bentuk tiga dimensi yang presisi melalui deformasi plastis permanen tanpa menghilangkan material. Meskipun istilah 'pembentukan' mencakup semua proses yang membentuk logam—termasuk proses panas seperti penempaan—penekanan logam secara spesifik merujuk pada operasi pembentukan dingin yang dilakukan pada atau mendekati suhu kamar. Perbedaan ini penting karena pengerjaan dingin menghasilkan komponen dengan hasil permukaan yang unggul, toleransi yang lebih ketat, serta sifat kekuatan yang ditingkatkan melalui penguatan regangan (strain hardening).

2. Apa saja jenis utama proses stamping logam?

Sembilan proses utama dalam stamping logam meliputi: blanking (pemotongan bentuk datar dari lembaran bahan), punching (pembuatan lubang dan potongan), coining (detail permukaan berpresisi tinggi), bending (deformasi sudut untuk rangka dan braket), flanging (pembentukan tepi dan penguatan), stretching (perluasan permukaan untuk kontur kompleks), embossing (pola dekoratif timbul), curling (tepi bergulung dan bentuk silindris), serta grooving (pembuatan alur untuk sambungan). Setiap teknik digunakan untuk aplikasi berbeda, tergantung pada geometri komponen, persyaratan toleransi, dan kebutuhan volume produksi.

3. Bagaimana cara memilih antara press mekanis, hidrolik, dan servo?

Pres mekanis mencapai kecepatan produksi tertinggi dan sangat ideal untuk operasi die progresif dengan komponen yang relatif datar serta persyaratan pembentukan yang lebih sederhana. Pres hidrolik menawarkan panjang langkah yang dapat diatur dan energi kerja penuh pada kecepatan berapa pun, sehingga paling cocok untuk proses deep draw dan bentuk kompleks yang memerlukan waktu tahan (dwell time). Pres servo menggabungkan efisiensi mekanis dengan fleksibilitas khas pres hidrolik melalui profil langkah yang dapat diprogram dan pengendalian gerak slide yang presisi, meskipun dengan biaya awal yang lebih tinggi. Pilih berdasarkan campuran produksi Anda: pres mekanis untuk komponen sederhana dalam volume tinggi, pres hidrolik untuk komponen kompleks dalam volume rendah, dan pres servo untuk keluarga komponen yang beragam dengan persyaratan kualitas yang ketat.

4. Bahan apa saja yang paling cocok untuk aplikasi stamping logam?

Pemilihan material bergantung pada empat sifat utama: daktilitas, kekuatan luluh, karakteristik penguatan akibat deformasi plastis (work hardening), dan perilaku springback. Baja karbon rendah menawarkan kemampuan pembentukan yang sangat baik untuk braket otomotif dan rumah peralatan. Baja tahan karat (Grade 304) memberikan ketahanan terhadap korosi untuk peralatan medis dan makanan. Paduan aluminium menghasilkan pengurangan berat untuk rumah elektronik dan sirip pendingin (heat sink). Tembaga unggul dalam aplikasi kelistrikan yang memerlukan konduktivitas tinggi. Ketebalan material umumnya berkisar antara 0,002 hingga 0,080 inci untuk bahan gulungan (coil stock), dengan material yang lebih tebal memerlukan tonase press yang proporsional lebih tinggi.

5. Kapan stamping logam menjadi lebih hemat biaya dibandingkan proses alternatif?

Ekonomi stamping logam menguntungkan produksi bervolume tinggi, biasanya menjadi hemat biaya ketika volume melebihi 10.000 komponen per tahun. Proses ini memerlukan investasi awal yang tinggi untuk peralatan cetak ($10.000–$500.000+ untuk die), namun biaya per komponen menjadi jauh lebih rendah seiring peningkatan skala produksi. Sebagai contoh, die seharga $50.000 menambahkan biaya $5,00 per unit pada produksi 10.000 komponen, tetapi hanya $0,05 per unit pada produksi 1.000.000 komponen. Bekerja sama dengan pemasok yang menawarkan prototipe cepat (dalam waktu sesingkat 5 hari) dan tingkat persetujuan pertama kali yang tinggi mengurangi siklus iterasi serta mempercepat pencapaian titik impas. Untuk volume yang lebih rendah, pemesinan CNC atau hydroforming mungkin lebih ekonomis.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —