Proses Manufaktur Stamping Logam Terurai: Dari Lembaran Bahan Baku Hingga Komponen Jadi

Apa Itu Stamping Logam dan Bagaimana Cara Kerjanya

Lalu, apa sebenarnya stamping logam itu? Ini adalah proses industri pembentukan dingin yang mengubah lembaran logam datar menjadi komponen berbentuk presisi melalui penerapan gaya terkendali. Berbeda dengan pengecoran atau pemesinan, proses stamping logam menggunakan cetakan presisi dan mesin press bertekanan tinggi untuk memotong, membengkokkan, dan membentuk logam tanpa melelehkannya. Set alat dan cetakan—yang terdiri atas punch (komponen jantan) dan die (komponen betina)—bekerja bersama-sama untuk membentuk bahan baku menjadi komponen jadi dengan akurasi luar biasa, mampu mempertahankan toleransi seleketat ±0,001 inci.

Dari Lembaran Datar ke Komponen Jadi

Bayangkan Anda memasukkan lembaran logam datar ke dalam mesin press yang kuat. Dalam hitungan detik, lembaran tersebut keluar sebagai braket, klip, atau komponen otomotif kompleks yang telah dibentuk secara presisi. Itulah makna stamping dalam manufaktur—suatu proses transformasi cepat yang menjadikan produksi dalam volume tinggi sekaligus praktis dan ekonomis.

Proses stamping dimulai ketika lembaran logam (yang disuplai dalam bentuk gulungan atau potongan datar) ditempatkan di bawah press logam. Saat press turun dengan gaya ekstrem, die memotong, membengkokkan, atau membentuk material menjadi bentuk yang diinginkan. Apa hasil dari logam yang distamping? Hasilnya adalah komponen yang mempertahankan kekuatan material induknya sekaligus memperoleh konfigurasi geometris baru—semuanya tanpa pengelasan, perakitan, atau proses penyelesaian yang rumit.

Keunggulan Forming Dingin

Berikut adalah hal yang sering diabaikan banyak orang: meskipun stamping diklasifikasikan sebagai proses "forming dingin", proses ini tidak sepenuhnya netral dari segi suhu. Penelitian menunjukkan gesekan antara alat dan benda kerja, dikombinasikan dengan deformasi plastis pada lembaran logam, menghasilkan panas yang dapat secara signifikan memengaruhi sistem tribologi. Kenaikan suhu ini memengaruhi degradasi pelumas, mengubah sifat fisik lapisan tribologi, serta memengaruhi perilaku material—faktor-faktor yang dapat berdampak pada kemampuan forming jika tidak dikelola secara tepat.

Meskipun terjadi pemanasan akibat gesekan ini, penekanan logam tetap mempertahankan perbedaan kritis dibandingkan pengecoran cetak: bahan tidak pernah mencapai titik leburnya. Hal ini menjaga struktur butir dan sifat mekanis logam, sekaligus memungkinkan waktu siklus yang lebih cepat dibandingkan proses lain yang memerlukan tahap pemanasan dan pendinginan.

Mengapa Produsen Memilih Stamping Dibandingkan Alternatif Lain

Ketika membandingkan metode manufaktur, stamping menawarkan keunggulan yang jelas:

- Kecepatan dan Volume: Stamping logam menghasilkan sejumlah besar komponen secara cepat dan akurat, sehingga sangat ideal untuk produksi dalam jumlah kecil maupun besar

- Keakuratan: Pemrograman CNC dan desain berbantuan komputer memberikan hasil yang konsisten dan dapat diulang pada setiap siklus

- Kemampuan Material: Aluminium, kuningan, tembaga, baja, dan baja tahan karat semuanya cocok digunakan dalam aplikasi stamping

- Efisiensi Biaya: Biaya per komponen lebih rendah dibandingkan proses pemesinan, terutama pada volume produksi yang lebih tinggi

Operasi stamping paling cocok untuk apa? Aplikasi yang mencakup komponen otomotif, rumah (housing) elektronik, braket aerospace, perangkat keras telekomunikasi, serta peralatan rumah tangga. Mulai dari klip sederhana hingga perakitan kompleks dengan banyak lipatan, proses ini mampu beradaptasi terhadap beragam kebutuhan manufaktur sekaligus mempertahankan toleransi ketat yang dituntut oleh industri presisi.

Jenis-Jenis Mesin Stamping dan Aplikasinya

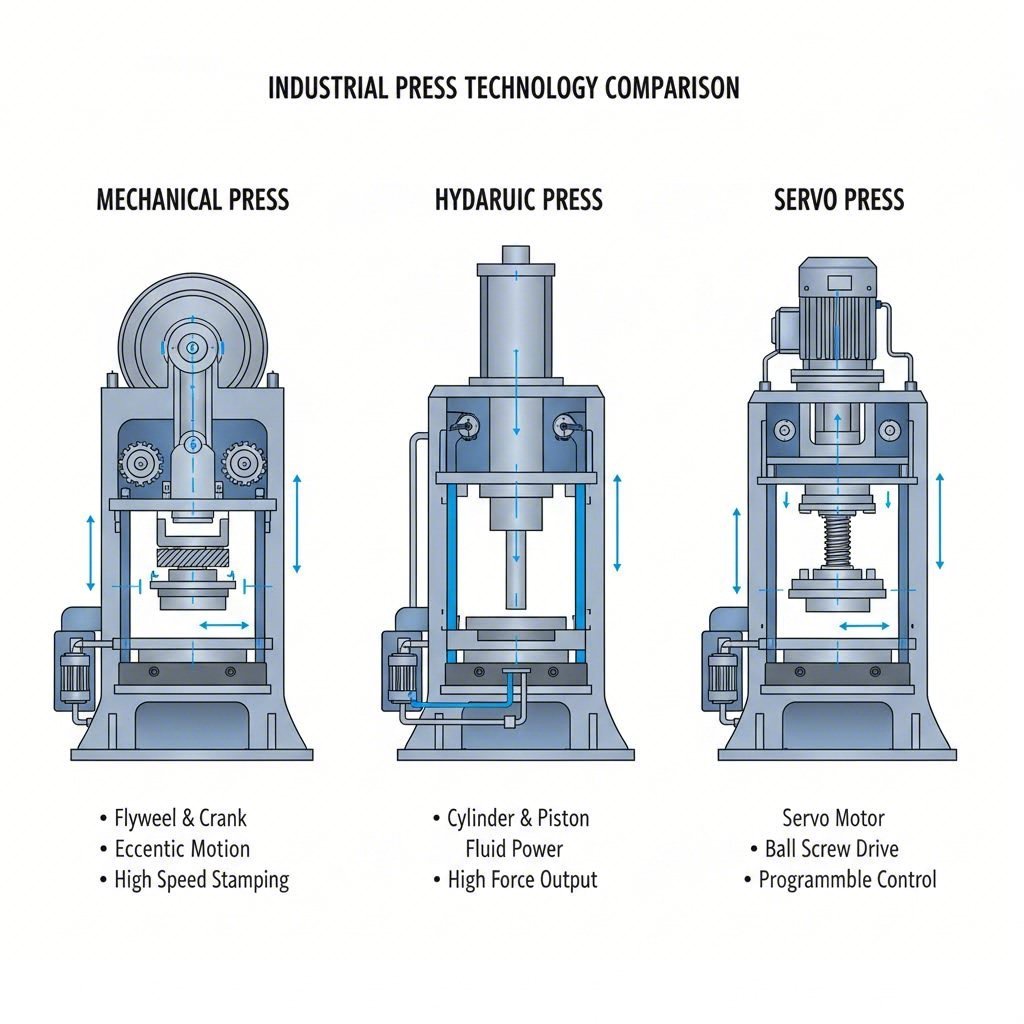

Apa itu mesin stamping, dan mengapa jenisnya begitu penting? Pada intinya, mesin stamping menyalurkan gaya melalui ram (atau slide) yang bergerak ke perkakas tertentu, membentuk lembaran logam menjadi komponen jadi. Namun, mekanisme yang menghasilkan gaya tersebut—mekanis, hidrolik, atau servo—secara signifikan memengaruhi kecepatan produksi, kualitas komponen, serta fleksibilitas operasional. Memahami perbedaan-perbedaan ini membantu insinyur dan profesional pengadaan memilih peralatan yang tepat sesuai dengan kebutuhan aplikasi.

Menurut Materi Pelatihan UMKM , mesin stamping berkisar dari unit meja kecil yang menghasilkan hanya lima ton hingga mesin besar berkapasitas ribuan ton. Kecepatan mesin bervariasi dari 10–18 siklus per menit hingga 1.800 siklus per menit, tergantung pada jenis dan aplikasi mesin tersebut.

Press Mekanis untuk Produksi Berkecepatan Tinggi

Mesin stamping mekanis konvensional tetap menjadi tulang punggung manufaktur bervolume tinggi . Berikut cara kerjanya: motor listrik memutar roda gila yang berputar mengelilingi poros engkol. Ketika kopling terhubung, energi rotasi roda gila ditransfer melalui sistem transmisi untuk menghasilkan gerakan naik-turun ram secara vertikal.

Apa yang membuat mesin stamping baja unggul dalam hal kecepatan? Susunan penggerak langsung—di mana motor memutar roda gila melalui sistem sabuk—memberikan laju siklus tertinggi. "Mesin mekanis kecepatan tinggi" biasanya mencapai 300 siklus per menit atau lebih, dengan komponen kecil berproduksi massal beroperasi secepat 1.400 siklus per menit.

Karakteristik utama mesin stamping logam mekanis meliputi:

- Panjang langkah tetap (meskipun model dengan langkah variabel tersedia dari beberapa produsen)

- Kapasitas tekan penuh di dekat titik mati bawah dari langkah tersebut

- Ketelitian dan pengulangan tinggi untuk kualitas komponen yang konsisten

- Kesederhanaan dalam penyetelan dan pengoperasian

- Biaya awal yang relatif rendah dibandingkan alternatif servo

Apa komprominya? Press mekanis hanya mencapai gaya maksimum di dekat bagian bawah langkah landasan (ram), dan profil kecepatan peluncur (slide) dalam satu siklus tetap tetap konstan. Hal ini menjadikannya ideal untuk komponen berbentuk relatif datar dengan kebutuhan pembentukan yang lebih dangkal—misalnya panel otomotif, komponen peralatan rumah tangga, dan suku cadang perangkat keras yang diproses melalui die progresif atau die transfer.

Press Hidrolik untuk Pengendalian Penarikan Dalam (Deep Drawing)

Ketika aplikasi Anda melibatkan bentuk dalam dan kompleks yang memerlukan aliran material signifikan, press logam lembaran hidrolik sering kali menjadi pilihan yang lebih baik. Berbeda dengan sistem mekanis, press hidrolik memberikan tonase penuh pada setiap titik dalam langkah—bukan hanya di dekat bagian bawah.

Kemampuan ini terbukti penting untuk komponen-komponen seperti:

- Tangki dan silinder

- Komponen berbentuk mangkuk

- Komponen yang memerlukan "tahanan" di bagian bawah langkah

- Geometri tarik kompleks di mana material membutuhkan waktu untuk mengalir

Pres hidrolik baja menawarkan beberapa keunggulan khas:

- Panjang langkah yang dapat diatur dapat disesuaikan untuk memfasilitasi pelepasan komponen

- Pengendalian gerak landasan sepanjang seluruh rentang langkah

- Kecepatan landasan yang dapat diatur dalam satu siklus (biasanya pendekatan cepat, penekanan lambat, kembali cepat)

- Energi kerja penuh pada kecepatan berapa pun

- Tekanan kerja yang dapat diatur sebelumnya mampu menyesuaikan ketinggian alat dan ketebalan bahan yang berbeda

Apa saja keterbatasannya? Umumnya, press stamping hidrolik tidak mampu menyamai kecepatan siklus press mekanis berukuran serupa, dan biasanya memberikan akurasi serta pengulangan yang lebih rendah. Namun, apabila kecepatan produksi bukan menjadi prioritas utama, fleksibilitasnya dalam operasi deep drawing dan forming menjadikannya sangat bernilai.

Teknologi Servo untuk Fleksibilitas Presisi

Bagaimana jika Anda membutuhkan kecepatan press mekanis dikombinasikan dengan fleksibilitas sistem hidrolik? Di sinilah tepatnya teknologi press servo unggul. Press stamping logam ini menggantikan roda gila, kopling, dan rem konvensional dengan motor servo berkapasitas tinggi, sehingga memungkinkan pengendalian terprogram terhadap langkah, gerak peluncur (slide), posisi, dan kecepatan.

Menurut Analisis teknis Stamtec , press servo menawarkan kecepatan produksi yang sering kali mendekati press mekanis konvensional, sekaligus memberikan fleksibilitas layaknya press hidrolik. Dua teknologi penggerak utama adalah:

- Penggerak dengan bantuan mekanisme engkol (link-assisted): Solusi hemat biaya yang menggunakan motor servo AC standar bersama mekanisme engkol atau toggle untuk menciptakan rasio mekanis pada ukuran motor standar

- Sistem penggerak langsung (direct drive): Motor ber-torsi tinggi dan ber-RPM rendah eksklusif yang dirancang khusus untuk aplikasi press

Profil langkah yang dapat diprogram meliputi mode siklus, ayun (swing), multi-langkah, penarikan dalam (deep drawing), pembentukan umum (general forming), perforasi/pemotongan (blanking), serta pembentukan hangat (warm forming). Dengan energi kerja penuh tersedia pada kecepatan berapa pun dan kemampuan untuk berhenti sementara (dwell) di posisi mana pun sepanjang langkah, press servo mampu menangani komponen hasil penarikan dan pembentukan secara luar biasa—meskipun kapasitas tonase penuhnya tetap dicapai di dekat akhir langkah, sebagaimana halnya press mekanis konvensional.

Membandingkan Jenis Press: Referensi Teknis

Memilih press stamping yang tepat memerlukan pertimbangan berbagai faktor berdasarkan aplikasi spesifik Anda. Perbandingan berikut membantu menjelaskan di mana masing-masing teknologi unggul:

| Kriteria | Pem press mekanis | Mesin pencetak hidraulik | Servo Press |

|---|---|---|---|

| Kemampuan Kecepatan | Tertinggi (hingga 1.400+ SPM untuk komponen kecil) | Terlambat (khas 10–18 SPM) | Tinggi (mendekati kecepatan mekanis) |

| Kontrol Gaya | Kapasitas penuh hanya di dekat titik mati bawah | Kapasitas penuh pada posisi langkah apa pun | Kapasitas penuh di dekat titik mati bawah |

| Pengiriman Energi | Bergantung pada massa dan kecepatan roda gila | Energi kerja penuh pada kecepatan berapa pun | Energi kerja penuh pada kecepatan berapa pun |

| Kelenturan Langkah | Tetap (variasi tersedia dari beberapa produsen) | Sepenuhnya Dapat Disesuaikan | Sepenuhnya dapat diprogram |

| Akurasi/Pengulangan | Tinggi | Lebih rendah daripada sistem mekanis | Tinggi |

| Pemeliharaan | Sedang (keausan kopling/rem) | Memerlukan perawatan sistem hidrolik | Keausan mekanis lebih rendah |

| Biaya awal | Relatif Rendah | Relatif Rendah | Relatif tinggi |

| Aplikasi Terbaik | Komponen datar bervolume tinggi, cetakan progresif | Penarikan dalam (deep drawing), bentuk kompleks, operasi tahan (dwell) | Pembentukan serba guna, kebutuhan produksi yang bervariasi |

Intinya? Mesin press stamping mekanis memberikan kecepatan tak tertandingi namun kurang fleksibel. Mesin hidrolik menawarkan fleksibilitas untuk operasi penarikan dan pembentukan kompleks, tetapi mengorbankan waktu siklus. Mesin press servo menggabungkan karakteristik terbaik keduanya—dengan investasi awal yang lebih tinggi. Pilihan optimal Anda bergantung pada geometri komponen, volume produksi, persyaratan akurasi, serta batasan anggaran.

Dengan memilih mesin press yang tepat, langkah kritis berikutnya dalam mengoptimalkan proses manufaktur Anda adalah memahami operasi stamping spesifik yang dapat dilakukan masing-masing mesin tersebut.

Sembilan Operasi Stamping Esensial yang Dijelaskan

Sekarang setelah Anda memahami mesin press yang menggerakkan operasi stamping dan die cutting, mari kita bahas apa yang sebenarnya terjadi ketika logam bertemu dengan die. Proses manufaktur stamping logam mencakup sembilan operasi berbeda—masing-masing memiliki tindakan mekanis unik, persyaratan material khusus, serta kemampuan presisi tersendiri. Menguasai dasar-dasar ini membantu insinyur menentukan proses yang tepat untuk aplikasi mereka sekaligus menetapkan ekspektasi toleransi yang realistis.

Operasi Pemotongan — Dasar-dasar Blanking dan Punching

Pernah bertanya-tanya bagaimana lembaran datar berubah menjadi benda awal berbentuk presisi ? Di sinilah operasi pemotongan berperan. Proses-proses ini menggunakan gaya geser untuk memisahkan material, sehingga menciptakan fondasi bagi operasi pembentukan (forming) selanjutnya.

Pemotongan

Logam cetak kosong biasanya merupakan langkah pertama dalam pembuatan komponen cetak. Selama proses blanking, die cetak memotong bentuk datar ("blank") dari lembaran logam—bayangkan ini sebagai pemotong kue presisi untuk logam. Blank tersebut kemudian menjadi benda kerja untuk proses pembentukan lanjutan atau perakitan.

- Aksi mekanis: Punch turun menembus lembaran logam ke dalam rongga die yang sesuai, memotong material sepanjang keliling punch

- Kisaran ketebalan material: 0,1 mm hingga 6 mm (0,004 inci hingga 0,25 inci) untuk sebagian besar aplikasi

- Kemampuan Toleransi: ±0,05 mm hingga ±0,1 mm untuk operasi blanking standar

- Aplikasi tipikal: Washer datar, gasket, braket struktural, komponen dasar untuk operasi die progresif

Pertimbangan kritis selama proses blanking adalah pembentukan burr. Menurut pedoman desain dari ESI , toleransi burr umumnya sebesar 10% dari ketebalan lembaran logam. Menghindari sudut tajam dan lubang potong kompleks meminimalkan tingkat keparahan burr.

Pembonan (Piercing)

Sementara blanking berfokus pada potongan yang dipotong, punching menciptakan lubang dan potongan di dalam suatu komponen. Slug (bahan yang terbuang) menjadi limbah, sedangkan bahan di sekitarnya tetap menjadi benda kerja.

- Aksi mekanis: Punch memaksa menembus lembaran logam, menciptakan lubang atau potongan yang sepenuhnya berada di dalam batas-batas komponen.

- Kisaran ketebalan material: 0,1 mm hingga 4 mm untuk punching standar; bahan yang lebih tebal memerlukan peralatan khusus

- Kemampuan Toleransi: ±0,05 mm hingga ±0,2 mm, tergantung pada ketebalan bahan

- Pertimbangan desain: Diameter minimum lubang harus 1,2 kali ketebalan bahan; untuk baja tahan karat, gunakan 2 kali ketebalan bahan

Berikut adalah detail penting yang sering diabaikan banyak orang: lubang hasil punching tidak memiliki profil konstan sepanjang ketebalan bahan. Lubang tersebut mengalami pengecilan (taper) di sisi bawah saat punch menembus bahan, dengan besarnya taper bergantung pada celah antara punch dan die. Jika aplikasi Anda memerlukan diameter konstan sepanjang seluruh ketebalan bahan, maka pengeboran tambahan atau pemesinan sekunder menjadi diperlukan.

Operasi Forming — Bending, Stretching, dan Drawing

Operasi pembentukan membentuk kembali logam tanpa menghilangkan material—mengubah lembaran datar menjadi komponen tiga dimensi. Proses-proses ini memerlukan pertimbangan cermat terhadap perilaku material, springback (pemulihan elastis), dan pengendalian dimensi.

Membungkuk

Pembengkokan merupakan contoh paling umum dari proses stamping pada produk sehari-hari. Operasi ini menciptakan bentuk sudut dengan menerapkan gaya sepanjang sumbu linier, sehingga menyebabkan deformasi permanen pada material.

- Aksi mekanis: Material dipaksa melewati atau masuk ke dalam die, menghasilkan perubahan sudut permanen.

- Kisaran ketebalan material: 0,3 mm hingga 6 mm untuk sebagian besar aplikasi stamping

- Kemampuan Toleransi: ±1° hingga ±2° untuk akurasi sudut

- Aturan desain kritis: Tinggi pembengkokan harus minimal 2,5 kali ketebalan material ditambah jari-jari pembengkokan.

Springback material merupakan tantangan toleransi utama dalam proses pembengkokan. Ketika gaya dilepaskan, deformasi elastis material menyebabkan sudut pembengkokan sebagian 'kembali' (spring back) menuju keadaan datarnya semula. Material berkekuatan tinggi menunjukkan springback yang lebih nyata—faktor yang harus dikompensasi dalam desain die.

Peregangan

Ketika komponen memerlukan permukaan halus dan melengkung tanpa kerutan, operasi peregangan menghasilkan hasil yang diinginkan. Material dijepit pada tepinya sementara landasan (punch) memaksa material masuk ke dalam rongga cetakan (die cavity), sehingga memanjangkan logam.

- Aksi mekanis: Material diregangkan di atas suatu bentuk, dengan pengurangan ketebalan terjadi seiring pemanjangan logam.

- Kisaran ketebalan material: 0,5 mm hingga 3 mm umumnya; material yang lebih tebal berisiko retak

- Kemampuan Toleransi: ±0,1 mm hingga ±0,3 mm, tergantung pada kedalaman penarikan (draw depth) dan daktilitas material

- Paling Cocok Untuk: Panel bodi otomotif, pelindung peralatan rumah tangga (appliance housings), komponen yang memerlukan permukaan berkontur halus

Penarikan (Deep Drawing)

Deep drawing mendorong material ke dalam rongga cetakan untuk menghasilkan komponen berbentuk cangkir, silinder, atau kotak. Contoh stamping ini muncul pada tak terhitung banyaknya produk—mulai dari kaleng minuman hingga rumah motor (motor housings).

- Aksi mekanis: Selembar bahan (blank) dipegang oleh penahan bahan (blank holder) sementara landasan (punch) memaksa material masuk ke dalam rongga cetakan (die cavity), menghasilkan kedalaman yang signifikan relatif terhadap lebarnya

- Kisaran ketebalan material: 0,3 mm hingga 4 mm; keseragaman ketebalan dinding menjadi semakin menantang pada material yang lebih tebal

- Kemampuan Toleransi: Toleransi dimensi ±0,05 mm dapat dicapai untuk pekerjaan presisi; komponen dalam bentuk deep-drawn yang kompleks mungkin memerlukan toleransi ±0,1 mm atau lebih longgar

- Pertimbangan Utama: Rasio drawing (diameter blank terhadap diameter punch) umumnya dibatasi hingga 1,8–2,0 untuk operasi tunggal

Flanging

Flanging menciptakan tepi yang dibengkokkan pada sudut 90 derajat, sering kali pada kantong kecil atau di sekitar lubang. Operasi ini menghasilkan fitur pemasangan, memperkuat tepi, atau menciptakan permukaan pasangan.

- Aksi mekanis: Material dibengkokkan tegak lurus terhadap permukaan utama, baik ke arah dalam maupun ke arah luar dari komponen

- Kisaran ketebalan material: 0,3 mm hingga 3 mm untuk sebagian besar aplikasi

- Kemampuan Toleransi: ±0,1 mm hingga ±0,2 mm untuk ketinggian dan posisi flange

- Aplikasi tipikal: Kantong pemasangan, penguatan lubang, penegaran tepi, flange pasangan untuk perakitan

Operasi Finishing – Coining, Embossing, dan Curling

Operasi-operasi ini menambah presisi, detail, serta fitur fungsional pada komponen stamping. Operasi ini biasanya dilakukan setelah operasi pemotongan dan pembentukan utama selesai.

Pemukulan

Ketika aplikasi Anda membutuhkan toleransi paling ketat dan detail paling tajam, proses coining pada baja atau logam lainnya menghasilkan kualitas yang tak tertandingi dibandingkan metode stamping dan pressing lainnya. Operasi bertekanan tinggi ini menekan material untuk menciptakan fitur-fitur presisi.

- Aksi mekanis: Tekanan sangat tinggi (hingga 5–6 kali lebih besar dibandingkan operasi pembentukan lainnya) menekan material di antara punch dan die, sehingga menghilangkan efek springback

- Kisaran ketebalan material: 0,1 mm hingga 2 mm; material yang lebih tipis memberikan respons terbaik

- Kemampuan Toleransi: Hingga ±0,01 mm—salah satu toleransi paling ketat yang dapat dicapai dalam proses stamping

- Aplikasi tipikal: Pembuatan koin dan medali, konektor presisi, serta komponen yang memerlukan pencetakan huruf tegas atau detail permukaan halus

Selain untuk menciptakan detail, coining juga memiliki fungsi praktis lain: selama proses coining, tepi komponen hasil stamping dapat dipukul guna meratakan atau mematahkan burr, sehingga menghasilkan tepi yang lebih halus dan berpotensi menghilangkan operasi deburring sekunder.

Embosong

Embossing menciptakan desain yang timbul atau cekung pada permukaan lembaran logam tanpa memotong bahan—menambahkan daya tarik visual, tekstur fungsional, atau fitur identifikasi.

- Aksi mekanis: Bahan dipaksa masuk ke dalam atau melewati suatu pola pada die, sehingga menghasilkan relief yang sesuai pada permukaan.

- Kisaran ketebalan material: 0,3 mm hingga 2 mm untuk sebagian besar aplikasi dekoratif.

- Kemampuan Toleransi: ±0,1 mm untuk ketinggian dan posisi fitur.

- Aplikasi tipikal: Logo dan merek dagang, tekstur pegangan, pola dekoratif, serta rusuk penegar.

Melengkung

Curling membentuk tepi bergulung pada komponen lembaran logam, menghasilkan tepi yang halus dan aman sekaligus menambah kekakuan struktural. Tepi bergulung dapat ditemukan pada berbagai produk, mulai dari kaleng makanan hingga kotak pelindung peralatan listrik.

- Aksi mekanis: Penggulungan progresif pada tepi bahan menjadi profil bulat atau sebagian bulat.

- Kisaran ketebalan material: 0,3 mm hingga 1,5 mm umumnya digunakan; bahan yang lebih tebal memerlukan jari-jari curl yang lebih besar.

- Kemampuan Toleransi: ±0,2 mm untuk diameter dan posisi curl.

- Aplikasi tipikal: Tepi pengaman, silinder engsel, saluran pemandu kawat, serta penguatan struktural.

Grooving

Grooving menciptakan saluran atau lekukan pada lembaran logam, sering kali untuk tujuan fungsional seperti penyegelan, penjajaran, atau efek dekoratif.

- Aksi mekanis: Bahan ditekan ke dalam saluran lurus atau melengkung tanpa penghilangan material

- Kisaran ketebalan material: 0,5 mm hingga 3 mm, tergantung pada kedalaman alur

- Kemampuan Toleransi: ±0,1 mm untuk kedalaman dan lebar alur

- Aplikasi tipikal: Kursi O-ring, fitur penjajaran, garis dekoratif, panduan lipatan

Referensi Cepat Pemilihan Operasi

Memilih operasi yang tepat—atau kombinasi operasi—bergantung pada persyaratan komponen Anda. Berikut ringkasan praktisnya:

| Operasi | Fungsi utama | Rentang Ketebalan | Toleransi Terbaik |

|---|---|---|---|

| Pemotongan | Memotong bentuk datar dari lembaran | 0,1–6 mm | ± 0,05 mm2 |

| Memukul | Membuat lubang/cekungan | 0,1–4 mm | ± 0,05 mm2 |

| Membungkuk | Membuat bentuk sudut | 0,3–6 mm | ±1° |

| Peregangan | Membentuk permukaan melengkung halus | 0,5–3 mm | ± 0,1 mm |

| Gambar | Membuat bentuk cangkir/kotak | 0,3–4 mm | ± 0,05 mm2 |

| Flanging | Membuat lipatan tepi 90° | 0,3–3 mm | ± 0,1 mm |

| Pemukulan | Detail presisi/toleransi | 0,1-2 mm | ±0.01 mm |

| Embosong | Pola timbul/cekung | 0.3-2 mm | ± 0,1 mm |

| Melengkung | Pembentukan tepi bergulung | 0,3–1,5 mm | ±0,2 mm |

| Grooving | Saluran/lekukan linear | 0,5–3 mm | ± 0,1 mm |

Memahami sembilan operasi ini menjadi dasar bagi spesifikasi komponen stamping secara efektif. Namun, mengetahui masing-masing operasi hanyalah permulaan—peningkatan efisiensi yang sesungguhnya diperoleh dari pemahaman tentang bagaimana operasi-operasi tersebut disusun secara berurutan dalam suatu alur kerja manufaktur yang utuh.

Alur Kerja Lengkap Stamping Logam

Anda telah melihat operasi-operasi individual—tetapi bagaimana operasi-operasi tersebut terintegrasi dalam lingkungan produksi nyata? Proses manufaktur stamping logam mengikuti alur kerja sistematis berbasis tujuh tahap, di mana masing-masing tahap memiliki kebutuhan peralatan khusus, titik pemeriksaan kualitas, serta titik pengambilan keputusan yang menentukan keberhasilan atau kegagalan proyek Anda. Mari kita telusuri seluruh perjalanan, mulai dari konsep hingga komponen jadi.

Merancang Blueprint untuk Kesuksesan

Setiap proses manufaktur stamping yang sukses dimulai jauh sebelum logam menyentuh cetakan. Tahap desain dan rekayasa menetapkan fondasi bagi semua tahap berikutnya.

-

Desain dan Teknik

Selama langkah kritis pertama ini, para insinyur menerjemahkan persyaratan komponen menjadi desain yang dapat diproduksi. Teknologi stamping modern sangat mengandalkan perangkat lunak CAD/CAM untuk membuat model 3D terperinci, mensimulasikan aliran material, serta mengidentifikasi potensi masalah pembentukan sebelum memotong baja.

Aktivitas utama meliputi:

- Optimalisasi geometri komponen guna memastikan kelayakan proses stamping

- Spesifikasi material berdasarkan persyaratan mekanis

- Analisis toleransi dan penetapan GD&T (Geometric Dimensioning and Tolerancing)

- Simulasi proses menggunakan analisis elemen hingga (FEA)

- Tinjauan Desain untuk Kemudahan Produksi (DFM)

Titik Pemeriksaan Kualitas: Rapat tinjauan desain bersama insinyur peralatan cetak untuk memverifikasi kemampuan pembentukan, mengidentifikasi potensi masalah springback, serta memastikan kelayakan pencapaian toleransi sebelum pengembangan peralatan cetak dimulai.

-

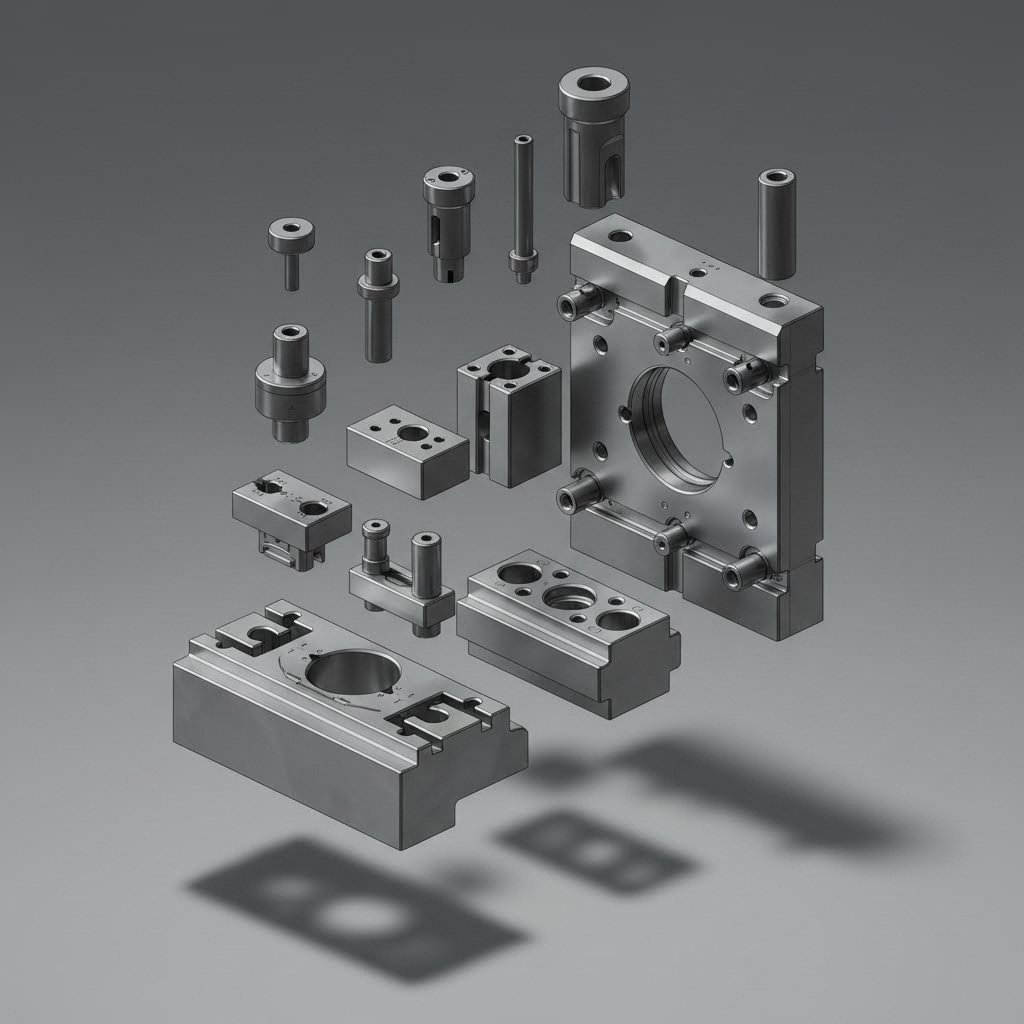

Pembuatan Peralatan Cetak dan Die

Dengan desain yang telah disetujui di tangan, pembuat cetakan memulai proses pengembangan die. Tahap ini umumnya memerlukan waktu tunggu terpanjang dan investasi terbesar dalam setiap proyek stamping.

Spesifikasi Peralatan:

- Pusat permesinan CNC dengan akurasi posisi ±0,005 mm

- Mesin Wire EDM untuk profil die kompleks dan jarak bebas ketat

- Gerinda permukaan yang mampu mencapai hasil akhir Ra 0,4 μm atau lebih baik

- Tungku perlakuan panas untuk pengerasan baja die (biasanya 58–62 HRC)

Titik Pemeriksaan Kualitas: Inspeksi artikel pertama komponen die terhadap model CAD, verifikasi jarak bebas, serta pengukuran kehalusan permukaan sebelum perakitan.

Pengembangan dan Validasi Die

-

Pemilihan dan Persiapan Material

Memilih bahan yang tepat—dan menyiapkannya secara benar—secara langsung memengaruhi setiap operasi hilir dalam proses stamping lembaran logam.

Kegiatan persiapan meliputi:

- Inspeksi bahan masuk (verifikasi ketebalan, kondisi permukaan, pengujian sifat mekanis)

- Pemotongan gulungan menjadi lebar yang diperlukan (±0,1 mm khas)

- Perataan untuk menghilangkan kelengkungan gulungan dan lengkung melintang

- Penerapan pelumas (senyawa penarik, minyak, atau pelumas berbasis film kering)

Titik Pemeriksaan Kualitas: Inspeksi pra-pembuatan memverifikasi bahwa bahan baku memiliki sifat-sifat yang diperlukan untuk memenuhi spesifikasi komponen. Ini mencakup pengujian tarik, verifikasi kekerasan, serta inspeksi permukaan untuk mendeteksi cacat.

-

Penyiapan dan Validasi Press

Penyiapan press yang tepat mengubah peralatan cetak (tooling) yang baik menjadi komponen yang baik. Tahap ini mengkonfigurasi press stamping agar berkinerja optimal dengan set cetakan (die set) tertentu.

Parameter penyiapan meliputi:

- Penyesuaian tinggi tutup (presisi ±0,05 mm)

- Pemrograman panjang langkah dan kecepatan

- Kemajuan umpan dan pengaturan waktu pilot (untuk cetakan progresif)

- Pemantauan tonase dan pengaturan perlindungan terhadap beban berlebih

- Kalibrasi sistem pelumasan

Titik Pemeriksaan Kualitas: Uji coba dengan verifikasi dimensi sebelum pelepasan produksi. Dokumen persetujuan komponen pertama mencantumkan dimensi kritis yang dibandingkan terhadap spesifikasi.

Dari Gulungan Bahan Baku hingga Komponen Jadi

-

Eksekusi Stamping

Stamping produksi merupakan inti dari proses manufaktur stamping. Di sini, bahan baku diubah menjadi komponen terbentuk dengan laju mulai dari satu keping per menit hingga lebih dari 1.000 stroke per menit.

Pemantauan proses meliputi:

- Analisis tanda tangan tonase secara waktu nyata

- Sensor di dalam die untuk deteksi kesalahan umpan dan slug

- Ejeksi komponen dan pemisahan limbah secara otomatis

- Pengendalian proses statistik (SPC) dengan pengambilan sampel pada interval yang telah ditentukan

Titik Pemeriksaan Kualitas: Pemantauan selama proses memastikan proses fabrikasi sesuai dengan standar kualitas secara real time, serta mendokumentasikan hasilnya untuk keterlacakan.

-

Operasi Sekunder

Banyak komponen stamping memerlukan proses tambahan guna memenuhi spesifikasi akhir. Operasi sekunder umum meliputi:

- Penghilangan burr (dengan metode tumbling, finishing vibratori, atau manual)

- Perlakuan panas (annealing, pengerasan, relaksasi tegangan)

- Finishing permukaan (plating, pengecatan, pelapisan bubuk)

- Pengelasan atau perakitan dengan komponen lain

- Penyekrupan (tapping), reaming, atau pemesinan sekunder

Titik Pemeriksaan Kualitas: Inspeksi antaroperasi mencegah komponen cacat menjalani proses lanjutan yang mahal.

-

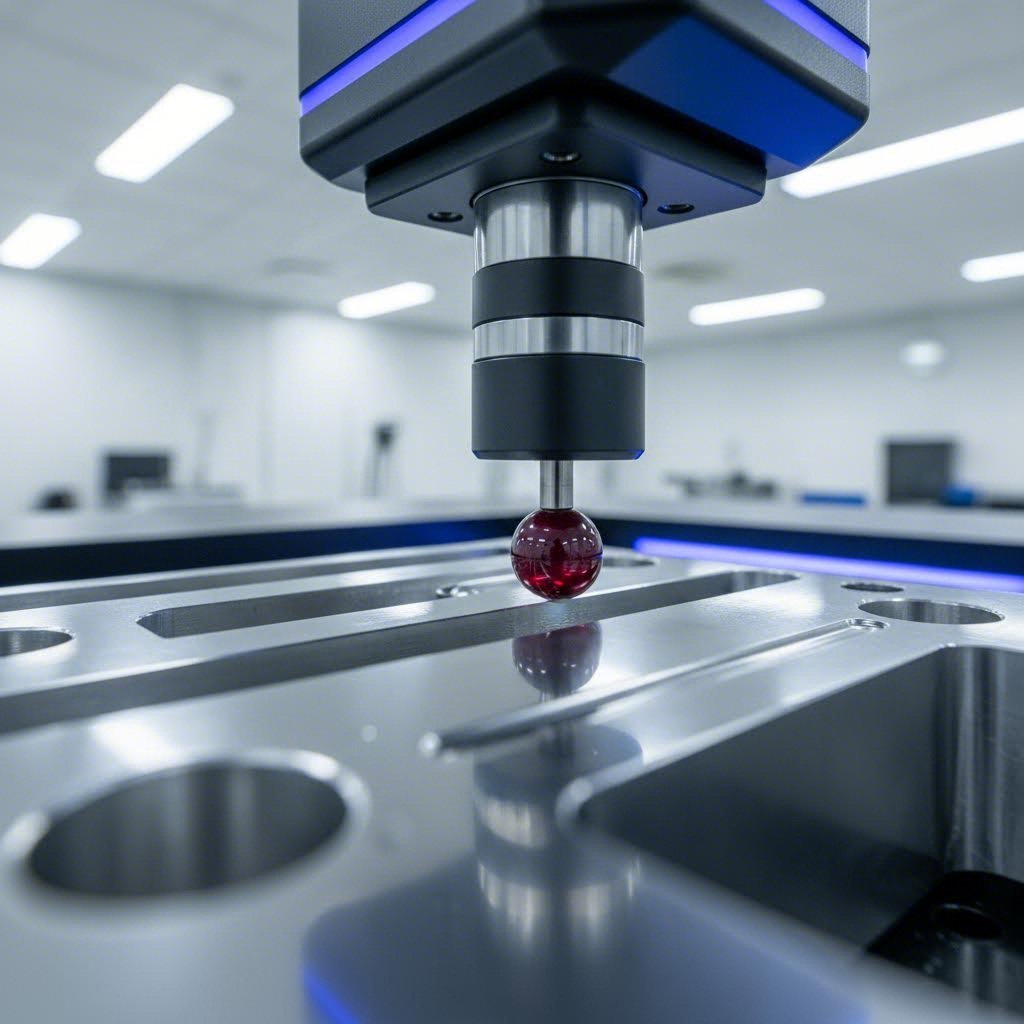

Inspeksi Kualitas dan Pengiriman

Inspeksi akhir memvalidasi bahwa komponen memenuhi semua spesifikasi sebelum diserahkan kepada pelanggan.

Metode inspeksi meliputi:

- Verifikasi dimensi menggunakan CMM (Coordinate Measuring Machine)

- Comparator optik untuk inspeksi profil

- Pengukuran kekasaran permukaan

- Pengukuran fungsional untuk kecocokan perakitan

- Inspeksi visual terhadap cacat permukaan

Titik Pemeriksaan Kualitas: Dokumentasi inspeksi akhir, sertifikat kesesuaian, dan paket PPAP (Production Part Approval Process) untuk aplikasi otomotif.

Stamping Progresif vs. Stamping Stasiun Tunggal

Memahami bagaimana operasi diurutkan secara bersama mengungkapkan perbedaan mendasar dalam pendekatan stamping. Proses stamping progresif berbeda secara signifikan dari stamping stasiun tunggal dalam hal efisiensi alur kerja dan penanganan komponen.

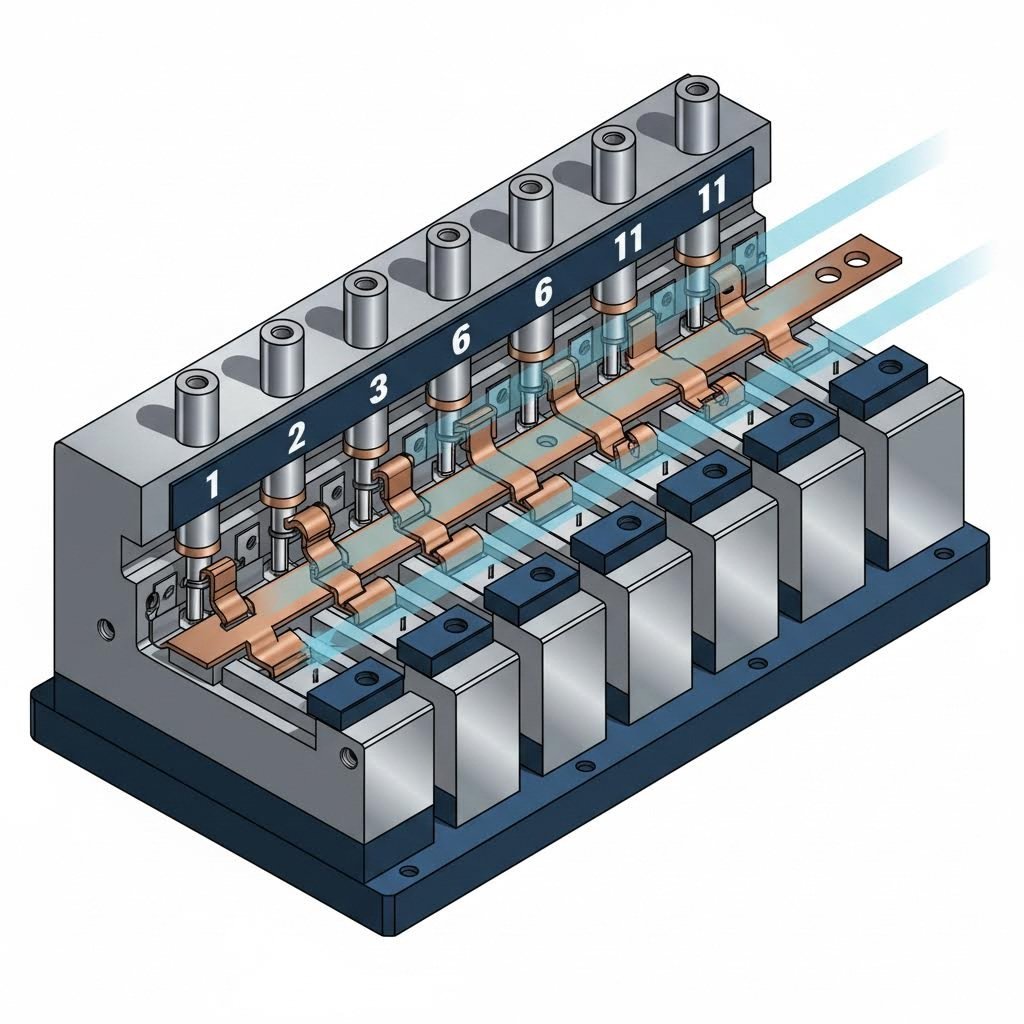

Operasi die progresif:

Dalam konfigurasi die progresif, bahan coil diumpankan melalui beberapa stasiun dalam satu set die. Setiap langkah tekan memajukan strip sejauh satu "progresi", dengan berbagai operasi berlangsung secara bersamaan di tiap stasiun. Benda kerja tetap terhubung ke strip pembawa hingga stasiun pemotongan akhir.

- Sistem pemberian: Umpan gulungan yang digerakkan servo atau umpan udara memajukan bahan dengan akurasi ±0,025 mm

- Tata letak strip: Insinyur mengoptimalkan pemanfaatan bahan dengan menyusun komponen secara efisien (nesting) dan meminimalkan limbah antar tahap progresi

- Keunggulan: Produksi berkecepatan tinggi (lebih dari 300 SPM dimungkinkan), penanganan komponen minimal, serta posisi komponen yang konsisten antar operasi

- Terbaik Untuk: Komponen volume tinggi dengan berbagai fitur yang dapat dibentuk secara berurutan

Stamping Stasiun Tunggal (Die Transfer):

Operasi transfer menggunakan stasiun die terpisah dengan mekanisme transfer mekanis yang memindahkan komponen antar stasiun. Komponen dipotong dari strip pada tahap awal dan ditangani secara individual selama operasi pembentukan berikutnya.

- Sistem transfer: Jari-jari mekanis, balok pengangkut (walking beams), atau lengan robotik memindahkan komponen pada interval waktu yang tepat

- Keunggulan: Mampu menampung komponen berukuran lebih besar, proses deep-drawing yang lebih dalam, serta urutan pembentukan yang lebih kompleks dibandingkan die progresif

- Terbaik Untuk: Komponen berukuran besar, bagian hasil deep-drawing, atau geometri yang memerlukan ruang pembentukan lebih luas dibandingkan yang diizinkan oleh tata letak strip pada die progresif

Pilihan antara stamping progresif dan stamping transfer sering kali menentukan ekonomi proyek. Cetakan progresif memerlukan investasi peralatan yang lebih tinggi, tetapi menghasilkan biaya per unit yang lebih rendah pada volume besar. Peralatan transfer memiliki biaya awal yang lebih rendah, namun kecepatan operasinya lebih lambat—sehingga sangat ideal untuk volume sedang atau komponen yang terlalu besar untuk umpan strip dalam stamping progresif.

Setelah seluruh alur kerja dipetakan secara lengkap, keputusan kritis berikutnya melibatkan pemilihan bahan yang tepat untuk aplikasi spesifik Anda—pilihan yang memengaruhi kemampuan pembentukan (formability), biaya, serta kinerja akhir komponen.

Panduan Pemilihan Bahan untuk Keberhasilan Stamping

Pernah bertanya-tanya mengapa sebagian komponen hasil stamping retak, sementara yang lain terbentuk sempurna? Jawabannya sering kali terletak pada pemilihan bahan stamping logam. Logam yang berbeda menunjukkan perilaku yang sangat berbeda di bawah tekanan pembentukan—material yang bekerja sempurna untuk braket dangkal justru bisa gagal secara dramatis saat digunakan untuk enclosure hasil deep-drawing. Memahami perilaku bahan-bahan ini mengubah proses menebak menjadi pengambilan keputusan teknis yang penuh keyakinan.

Menurut para ahli stamping presisi, desainer, insinyur, dan operator stamping harus bekerja sama untuk menyeimbangkan maksud desain dengan kemudahan manufaktur. Logam yang tepat untuk proses stamping bergantung pada sifat mekanis, karakteristik kimia, serta kinerja material tersebut baik selama proses pembentukan maupun dalam aplikasi akhirnya.

Jenis-Jenis Baja dan Karakteristik Stampingnya

Baja tetap menjadi bahan utama dalam proses stamping logam presisi, menawarkan rentang luar biasa dalam hal kekuatan, kemampuan dibentuk (formabilitas), dan pilihan biaya. Namun, tidak semua jenis baja memiliki kemampuan stamping yang sama baiknya.

Baja karbon

Baja berkarbon rendah (biasanya mengandung karbon 0,05–0,25%) memberikan formabilitas yang sangat baik dengan daya las yang memadai. Material ini mudah dibengkokkan, tahan retak selama proses deep drawing, serta menerima berbagai macam finishing permukaan. Komprominya? Material ini memerlukan perlindungan terhadap korosi untuk sebagian besar aplikasi.

- Rentang ketebalan tipikal: 0,3 mm hingga 6 mm

- Kemampuan Pembentukan: Sangat baik—ideal untuk pembengkokan dan penarikan kompleks

- Pertimbangan Utama: Kandungan karbon yang lebih rendah berarti proses pembentukan lebih mudah, tetapi kekerasan berkurang

Stamping baja tahan karat

Ketika ketahanan terhadap korosi menjadi penting, stamping logam stainless steel menjadi sangat esensial. Kandungan kromium (minimal 10,5%) membentuk lapisan oksida pelindung yang tahan terhadap karat dan serangan kimia. Namun, stamping stainless steel memerlukan tonase yang lebih besar serta desain perkakas yang cermat.

Menurut panduan pemilihan material, stainless steel tipe 304 menawarkan kekuatan tarik ≥515 MPa dengan ketahanan semprot garam ≥48 jam—menjadikannya ideal untuk casing peralatan medis dan terminal tiang pengisian daya. Untuk aplikasi tanpa persyaratan pencegahan karat, stainless steel tipe 430 memberikan karakteristik pembentukan yang serupa dengan biaya lebih rendah.

- Rentang ketebalan tipikal: 0,3 mm hingga 4 mm untuk stamping standar

- Kemampuan Pembentukan: Baik, tetapi memerlukan gaya pembentukan 50–100% lebih tinggi dibandingkan baja karbon

- Pertimbangan Utama: Laju pengerasan akibat deformasi yang lebih tinggi berarti operasi bertahap harus memperhitungkan peningkatan kekuatan material

Baja berkekuatan tinggi

Aplikasi otomotif dan struktural semakin menuntut baja paduan rendah kekuatan tinggi (HSLA). Material-material ini menawarkan rasio kekuatan-terhadap-berat yang unggul, namun menimbulkan tantangan springback yang signifikan.

- Rentang ketebalan tipikal: 0,5 mm hingga 3 mm

- Kemampuan Pembentukan: Sedang—memerlukan jari-jari tekuk yang lebih ketat dan kompensasi springback yang lebih agresif

- Pertimbangan Utama: Desain die harus memperhitungkan pemulihan elastis hingga 2–3 kali lipat dibandingkan baja lunak

Logam Ringan — Aluminium dan Tantangannya

Proses stamping aluminium memberikan penghematan berat sekitar 65% dibandingkan baja—keunggulan krusial dalam aplikasi otomotif, dirgantara, dan elektronik portabel. Namun, aluminium hasil stamping menimbulkan tantangan unik yang dapat mengejutkan produsen yang tidak siap.

Mengapa Aluminium Berperilaku Berbeda

Modulus elastisitas aluminium yang lebih rendah (kira-kira sepertiga dari baja) menyebabkan springback yang nyata selama proses pembentukan. Selain itu, material ini mengalami pengerasan regangan secara cepat, artinya setiap operasi pembentukan meningkatkan kekerasan dan mengurangi daktilitas untuk operasi berikutnya.

Paduan Aluminium Umum untuk Stamping

- 5052/5083:Paduan yang tidak dapat diperlakukan panas dengan ketahanan korosi sangat baik dan kemampuan bentuk yang baik. Sangat ideal untuk aplikasi kelautan dan stamping serba guna.

- 6061-T6: Paduan yang dapat diperlakukan panas dengan sifat mekanis yang baik serta kemampuan las yang memadai. Menurut studi kasus industri, paduan 6061-T6 memungkinkan desain heat sink stasiun basis 5G yang memenuhi target berat sekaligus meningkatkan efisiensi disipasi panas sebesar 25%.

- 7075:Paduan berkekuatan tinggi dengan ketahanan kelelahan sangat baik—umum digunakan dalam aplikasi dirgantara di mana rasio kekuatan terhadap berat merupakan faktor utama.

Pertimbangan Stamping untuk Aluminium

- Rentang ketebalan tipikal: 0,3 mm hingga 4 mm

- Kemampuan Pembentukan: Baik hingga sangat baik, tergantung pada jenis paduan dan tempernya

- Pertimbangan Utama: Galling (perpindahan material ke perkakas) memerlukan pelumas khusus dan kadang-kadang cetakan dengan permukaan yang telah diperlakukan secara khusus

Tembaga dan Kuningan untuk Aplikasi Listrik

Ketika konduktivitas listrik menjadi pertimbangan utama dalam pemilihan bahan, tembaga dan paduannya menjadi sangat penting. Bahan-bahan ini mendominasi aplikasi konektor elektronik, kontak baterai, dan perisai EMI.

Tembaga Murni

Dengan konduktivitas mencapai 98% IACS (International Annealed Copper Standard), tembaga murni memberikan kinerja listrik yang tak tertandingi. Tembaga ini mudah menembus kontak mikro dan membentuk dengan baik pada proses drawing berkedalaman sedang.

- Rentang ketebalan tipikal: 0,1 mm hingga 2 mm

- Kemampuan Pembentukan: Duktilitas yang sangat baik memungkinkan pembuatan bentuk kompleks

- Pertimbangan Utama: Biaya lebih tinggi dibandingkan alternatif kuningan; pengerasan akibat deformasi memerlukan proses anil antar operasi pembentukan intensif

Kuningan (Paduan Tembaga-Seng)

Kuningan menawarkan keseimbangan menarik antara konduktivitas, kemampuan bentuk, dan biaya. Kuningan H62 menghasilkan kekerasan HB≥80 dengan kemampuan mesin yang sangat baik—sering kali menghilangkan kebutuhan proses sekunder setelah stamping.

- Rentang ketebalan tipikal: 0,2 mm hingga 3 mm

- Kemampuan Pembentukan: Sangat baik—khususnya sangat cocok untuk stamping die progresif

- Pertimbangan Utama: Konduktivitas lebih rendah dibandingkan tembaga murni (sekitar 28% IACS untuk paduan umum), tetapi biaya bahan jauh lebih rendah

Sifat Material yang Mempengaruhi Kemampuan Stamping

Selain memilih keluarga material, memahami sifat-sifat spesifik membantu memprediksi perilaku pembentukan:

- Ductility: Mengukur seberapa jauh suatu material dapat meregang sebelum mengalami patah. Duktilitas yang lebih tinggi memungkinkan proses drawing yang lebih dalam dan tekukan yang lebih tajam tanpa retak.

- Kekuatan Lentur: Tingkat tegangan di mana deformasi permanen mulai terjadi. Kekuatan luluh yang lebih rendah berarti proses pembentukan lebih mudah, tetapi kekakuan struktural komponen jadi berpotensi berkurang.

- Laju pengerasan kerja: Seberapa cepat kekuatan material meningkat selama deformasi. Laju pengerasan regangan (work hardening) yang tinggi memerlukan gaya pembentukan yang lebih besar dalam operasi bertahap dan mungkin memerlukan anil antara proses.

- Kecenderungan springback: Pemulihan elastis setelah gaya pembentukan dihilangkan. Material dengan modulus elastisitas yang lebih tinggi menunjukkan springback yang lebih kecil—faktor kritis untuk menjaga akurasi dimensi.

Perbandingan Material untuk Aplikasi Stamping

| Bahan | Kekuatan tarik (MPa) | Ketumpatan (g/cm3) | Kemampuan Pembentukan | Aplikasi Tipikal | Biaya Relatif |

|---|---|---|---|---|---|

| Baja Rendah Karbon | 270-410 | 7.85 | Sangat baik | Braket, pelindung, komponen struktural | Rendah |

| baja stainless 304 | ≥515 | 7.9 | Bagus sekali | Peralatan medis, pengolahan makanan, otomotif | Sedang-Tinggi |

| Baja Galvanis | ≥375 | 7.8 | Bagus sekali | Panel peralatan rumah tangga, braket rangka | Rendah-Sedang |

| Aluminium (6061) | 110-310 | 2.7 | Bagus sekali | Heat sink, housing elektronik, otomotif | Sedang |

| Tembaga | 200-450 | 8.9 | Sangat baik | Kontak listrik, pelindung EMI, konektor | Tinggi |

| Kuningan (H62) | 300-600 | 8.5 | Sangat baik | Komponen kunci, terminal, bagian dekoratif | Sedang |

Mengambil Keputusan Material yang Tepat

Memilih bahan untuk stamping logam presisi memerlukan keseimbangan tiga faktor:

- Kompatibilitas proses: Sesuaikan daktilitas bahan dengan kebutuhan pembentukan Anda. Stamping die progresif lebih cocok menggunakan bahan seperti kuningan yang mempertahankan sifat dapat dibentuknya selama beberapa operasi. Aplikasi deep drawing diuntungkan oleh bahan dengan rasio kekuatan luluh rendah, seperti stainless steel 304.

- Persyaratan aplikasi: Biarkan penggunaan akhir menjadi penentu keputusan Anda. Aplikasi elektronik dan 5G menuntut konduktivitas serta sifat ringan—sehingga aluminium atau tembaga menjadi pilihan utama. Aplikasi di luar ruangan dan medis memerlukan ketahanan terhadap korosi, menjadikan stainless steel pilihan yang logis.

- Optimasi Biaya: Pertimbangkan substitusi bahan untuk produksi volume tinggi. Menggunakan kuningan alih-alih tembaga murni untuk komponen silinder kunci dapat mengurangi biaya bahan hingga 20% atau lebih, tanpa mengorbankan kinerja yang dapat diterima.

Dengan pemilihan bahan yang tepat, tantangan berikutnya adalah merancang peralatan cetak yang mampu membentuk bahan tersebut secara akurat—suatu topik di mana prinsip dasar desain die dan teknologi simulasi modern bersatu untuk mencegah pendekatan uji-coba yang mahal.

Dasar-Dasar Peralatan dan Desain Dies

Anda telah memilih bahan yang sempurna untuk aplikasi Anda—namun berikut ini fakta yang harus diperhatikan: bahkan bahan terbaik sekalipun akan gagal jika die stamping logam Anda tidak dirancang dan dibuat dengan benar. Perkakas merupakan jantung dari setiap operasi stamping, secara langsung menentukan kualitas komponen, kecepatan produksi, dan pada akhirnya, ekonomi proyek. Namun, banyak produsen memperlakukan desain die sebagai pertimbangan sekunder, sehingga menimbulkan siklus uji-coba yang mahal, yang menghambat produksi dan menguras anggaran.

Mari kita telaah apa yang membedakan program die yang sukses dari kegagalan yang memfrustrasi—dimulai dari bahan-bahan yang memungkinkan presisi dalam pembuatan die dan stamping.

Bahan Die dan Prinsip Konstruksi

Apa yang menyebabkan satu cetakan bertahan hingga 50.000 siklus, sementara cetakan lainnya gagal setelah 5.000 siklus? Jawabannya dimulai dari pemilihan bahan. Menurut Penelitian AHSS Insights , keausan cetakan dan alat terjadi akibat gesekan antara lembaran logam dan permukaan perkakas. Kerusakan pada permukaan cetakan menyebabkan hilangnya material secara bertahap, goresan (scoring), serta pengilapan (burnishing)—semua fenomena ini dapat menjadi konsentrator tegangan yang memicu kegagalan komponen lebih dini.

Kategori Bahan Cetakan Umum:

- Besi Cor: Besi cor kelabu (G2500, G25HP, G3500) dan besi cor ulet perlitik (D4512, D6510, D7003) menawarkan solusi hemat biaya untuk bahan berkekuatan rendah dan volume sedang

- Baja Cor: Kelompok seperti S0030, S0050A, dan S7140 memberikan ketangguhan yang lebih baik dibandingkan besi cor untuk aplikasi yang lebih menuntut

- Baja Alat: TD2 (tahan aus tinggi/tahan benturan rendah), TS7 (tahan benturan tinggi/tahan aus rendah), dan TA2 (keseimbangan tahan aus sedang/tahan benturan sedang) dirancang khusus untuk memenuhi kebutuhan aplikasi tertentu

- Baja Perkakas Metalurgi Serbuk (Powder Metallurgy/PM): Bahan-bahan canggih ini menawarkan kombinasi unggul antara ketahanan aus dan ketangguhan yang tidak mungkin dicapai dengan baja perkakas konvensional

Berikut adalah hal yang sering diabaikan banyak orang: saat membentuk baja berkekuatan tinggi canggih (AHSS), kekerasan lembaran logam dapat mendekati kekerasan perkakas itu sendiri. Beberapa kelas martensitik mencapai nilai Rockwell C lebih dari 57—artinya perkakas mesin stamping die Anda menghadapi lawan yang tangguh pada setiap langkahnya.

Perlakuan Permukaan yang Memperpanjang Umur Die:

Baja perkakas mentah jarang memberikan kinerja optimal. Perlakuan permukaan secara signifikan meningkatkan ketahanan aus dan mengurangi gesekan:

- Pengerasan Nyala atau Induksi: Membentuk lapisan permukaan yang dikeraskan, meskipun kandungan karbon membatasi kekerasan maksimal yang dapat dicapai

- Nitriding: Nitridasi gas atau nitridasi plasma (ion) menciptakan permukaan keras dan tahan aus. Nitridasi ion lebih cepat dan meminimalkan lapisan "putih" yang rapuh

- Lapisan PVD: Lapisan titanium nitrida (TiN), titanium aluminium nitrida (TiAlN), dan kromium nitrida (CrN) mengurangi terjadinya galling serta memperpanjang umur perkakas

- Lapisan CVD dan TD: Memberikan ikatan metalurgi yang lebih kuat, tetapi memerlukan proses pada suhu sekitar 1000°C, yang berpotensi melunakkan die dan memerlukan pengerasan ulang

Hasilnya berbicara sendiri: studi menunjukkan bahwa baja perkakas yang dinitrifikasi dengan ion dan dilapisi kromium nitrida menggunakan metode PVD mampu memproduksi lebih dari 1,2 juta komponen, sedangkan perkakas berlapis krom gagal setelah hanya 50.000 komponen dalam proses stamping bahan yang sama.

Die Progresif vs Die Transfer

Pemilihan antara konfigurasi die progresif dan die transfer secara mendasar membentuk ekonomi produksi serta kemampuan komponen Anda. Masing-masing pendekatan menawarkan keunggulan khas yang sesuai dengan kebutuhan aplikasi tertentu.

Karakteristik Die Progresif:

Dalam operasi progresif, strip maju melalui beberapa stasiun dalam satu set die. Setiap langkah press melakukan operasi berbeda secara bersamaan di tiap stasiun, sementara benda kerja tetap terhubung ke strip pembawa hingga pemotongan akhir.

- Kompleksitas perkakas yang lebih tinggi: Cetakan progresif memerlukan panduan lembaran, pengangkat, dan penyelarasan stasiun yang presisi

- Kecepatan produksi lebih tinggi: Komponen dihasilkan jauh lebih cepat karena bahan setengah jadi maju secara otonom

- Paling cocok untuk volume produksi tinggi: Investasi awal untuk peralatan cetak yang lebih tinggi akan teramortisasi selama rentang produksi dalam jumlah besar

- Ideal untuk komponen berukuran kecil: Umumnya lebih sesuai untuk memproduksi rangkaian komponen berukuran kecil

Karakteristik Cetakan Transfer:

Stamping transfer menggunakan stasiun cetakan independen dengan lengan mekanis yang memindahkan komponen antar operasi. Bahan dasar dapat dihilangkan sejak dini dalam proses, dan setiap tahap beroperasi secara independen.

- Desain cetakan individual yang lebih sederhana: Setiap stasiun memerlukan tingkat kompleksitas yang lebih rendah dibandingkan stasiun die progresif

- Lebih hemat biaya untuk volume rendah: Investasi awal untuk perkakas yang lebih rendah masuk akal secara ekonomis untuk batch kecil

- Lebih cocok untuk komponen berukuran besar: Die transfer umumnya dianggap lebih sesuai untuk memproduksi komponen berukuran besar

- Fleksibilitas dalam penanganan bahan: Komponen dapat diputar, dibalik, atau direposisi antar stasiun

Keputusan antara penggunaan die progresif dan die transfer sering kali menentukan apakah suatu proyek mampu mencapai target biayanya. Die progresif memerlukan investasi awal yang lebih tinggi, tetapi menghasilkan biaya per unit yang lebih rendah pada volume produksi besar—kadang-kadang 40–60% lebih rendah dibandingkan alternatif die transfer untuk geometri komponen yang sesuai.

Prinsip-Prinsip Kritis dalam Perancangan Die

Selain pemilihan material dan konfigurasi, parameter desain tertentu menentukan apakah die stamping otomotif Anda menghasilkan komponen berkualitas baik atau justru menimbulkan masalah kualitas yang tak berujung.

Pertimbangan Desain Utama:

- Kebersihan untuk pukulan mati: Bahan dengan kekuatan lebih tinggi memerlukan jarak bebas yang lebih besar dibandingkan baja lunak. Jarak bebas ini berfungsi sebagai pengungkit untuk membengkokkan dan mematahkan slug—bahan yang lebih kuat membutuhkan pengungkit yang lebih panjang

- Jari-jari tekuk: Jari-jari lengkung dalam minimum umumnya sama dengan ketebalan material untuk baja lunak; baja berkekuatan tinggi mungkin memerlukan jari-jari sebesar 2× ketebalan atau lebih

- Rasio Tarik: Rasio diameter blank terhadap punch maksimum sebesar 1,8–2,0 untuk operasi tunggal; proses tarik yang lebih dalam memerlukan beberapa tahap

- Optimalisasi Tata Letak Strip: Target pemanfaatan material sebesar 75–85% untuk cetakan progresif; tata letak yang buruk menyia-nyiakan material dan meningkatkan biaya per komponen

Jebakan Desain Umum yang Harus Dihindari:

- Celah tidak cukup: Jarak bebas pemotongan yang terlalu kecil meningkatkan kecenderungan terjadinya galling dan keretakan, terutama pada AHSS

- Sudut tajam pada rongga cetakan: Menimbulkan konsentrasi tegangan yang menyebabkan retak dan kegagalan dini

- Ventilasi yang tidak memadai: Udara yang terperangkap menyebabkan pembentukan yang tidak konsisten dan potensi kerusakan material

- Mengabaikan kompensasi springback: Kegagalan memperhitungkan pemulihan elastis mengakibatkan komponen di luar toleransi

- Perkiraan kebutuhan tonase yang terlalu rendah: Grade AHSS dapat memerlukan beban kerja hingga empat kali lipat dibandingkan baja lunak

Simulasi CAE: Memprediksi Cacat Sebelum Memotong Baja

Desain cetakan stamping logam modern semakin mengandalkan simulasi Rekayasa Berbantuan Komputer (CAE) untuk memvalidasi desain sebelum produksi perkakas fisik. Menurut para ahli simulasi pembentukan lembaran logam , uji coba cetakan virtual mengatasi beberapa tantangan kritis: pemilihan material dan prediksi springback, optimalisasi desain komponen dan proses, serta penyetelan parameter proses.

Mengapa hal ini penting? Cacat sering muncul hanya selama uji coba fisik pertama—ketika perbaikan menjadi memakan waktu dan mahal. Simulasi mendeteksi masalah seperti kerutan, retak, dan penipisan berlebih saat perubahan masih berupa modifikasi CAD, bukan perbaikan cetakan yang mahal.

Apa yang Diungkapkan oleh Simulasi CAE:

- Pola aliran material selama proses pembentukan

- Zona potensial pengurangan ketebalan atau penambahan ketebalan

- Besaran springback dan kebutuhan kompensasinya

- Optimasi gaya blank holder

- Penempatan draw bead untuk mengontrol aliran material

Kemampuan desain die canggih yang dikombinasikan dengan teknologi simulasi secara dramatis mengurangi waktu pengembangan dan meningkatkan tingkat keberhasilan pada percobaan pertama. Pemasok yang memanfaatkan teknologi ini—seperti pemasok yang menawarkan kemampuan desain dan fabrikasi cetakan yang komprehensif dengan sertifikasi IATF 16949—dapat mencapai prototipe cepat dalam waktu sesingkat 5 hari dengan tingkat persetujuan pada percobaan pertama di atas 90%.

Memaksimalkan Masa Pakai Alat Melalui Pemeliharaan yang Tepat

Bahkan die stamping baja yang dirancang secara sempurna pun memerlukan pemeliharaan berkelanjutan guna mempertahankan kinerjanya. Penelitian menunjukkan bahwa keausan die yang melampaui titik kritis mengharuskan penggantian—yang berdampak pada waktu penyelesaian dan menyebabkan kerugian produksi.

Lima Mode Kegagalan Die Utama:

- Pakai: Kehilangan material secara bertahap akibat kontak abrasif atau adhesif—diatasi dengan baja perkakas berkekerasan tinggi dan lapisan pelindung

- Deformasi plastis: Terjadi ketika tegangan kontak melebihi kekuatan luluh tekan die—memerlukan kekerasan yang memadai

- Pembuatan chip: Kerusakan tepi terkait kelelahan akibat tegangan siklik—ditangani melalui baja perkakas yang dioptimalkan ketangguhannya

- Retakan: Kegagalan hebat ketika tegangan melebihi ketangguhan patah—dicegah dengan menghilangkan konsentrator tegangan dan perlakuan panas yang tepat

- Galle: Perpindahan material antara permukaan lembaran dan die—dikendalikan melalui lapisan pelindung dan pelumasan

Praktik Perawatan Terbaik:

- Pengeringan yang tepat: Die yang dioperasikan tanpa pengeringan yang benar akan mengalami kegagalan dini. Baja perkakas berpaduan tinggi (kelas D, M, atau T) memerlukan beberapa tahap pengeringan

- Interval inspeksi rutin: Inspeksi berkala sebelum keausan berkembang hingga memengaruhi kualitas komponen

- Aplikasi ulang lapisan: Lapisan PVD mungkin memerlukan pembaruan berkala setelah masa produksi yang panjang

- Masukkan strategi penggantian: Menggunakan sisipan yang dapat diganti di lokasi dengan keausan tinggi meminimalkan biaya penggantian seluruh die

Pertimbangkan studi kasus ini: Seorang produsen yang membentuk baja FB 600 mengalami kegagalan alat D2 setelah hanya 5.000–7.000 siklus—dibandingkan dengan 50.000 siklus yang umum terjadi pada baja konvensional. Beralih ke baja perkakas metalurgi serbuk dengan ketahanan benturan yang dioptimalkan memulihkan masa pakai die menjadi 40.000–50.000 siklus—peningkatan 10 kali lipat melalui pemilihan material yang tepat.

Setelah desain die dan praktik perawatan yang tepat telah ditetapkan, keterampilan kritis berikutnya adalah mengenali serta memperbaiki cacat yang tak terelakkan muncul selama produksi—pengetahuan yang membedakan para ahli pemecahan masalah dari mereka yang terjebak dalam pertarungan mutu tanpa ujung.

Pemecahan Masalah Cacat Umum pada Proses Stamping

Anda telah merancang die yang sempurna, memilih bahan yang ideal, dan mengatur press Anda secara presisi—namun komponen hasil stamping yang cacat tetap muncul di meja inspeksi. Terdengar familiar? Bahkan operasi yang sudah dioptimalkan dengan baik pun masih menghadapi masalah kualitas yang dapat menghentikan produksi dan membuat tim kualitas frustasi. Perbedaan antara produsen yang kesulitan dan yang efisien? Mengetahui secara pasti penyebab setiap cacat serta cara memperbaikinya dengan cepat.

Menurut analisis industri, permasalahan kualitas pada komponen logam hasil stamping tidak hanya memengaruhi penampilan, tetapi juga menurunkan ketahanan terhadap korosi dan masa pakai produk. Mari kita uraikan cacat-cacat paling umum beserta solusi terbukti yang dapat segera mengembalikan produksi ke jalur semula.

Mendiagnosis Masalah Kerutan dan Retak

Kedua cacat ini mewakili ujung-ujung berlawanan dari spektrum aliran material—namun keduanya dapat merusak komponen logam hasil stamping dalam hitungan detik. Memahami akar penyebabnya mengungkap solusi yang ternyata cukup sederhana.

Kerutan

Ketika komponen logam hasil stamping mengembangkan kerutan atau gelombang tidak teratur pada permukaannya, hal tersebut merupakan akibat dari tegangan tekan yang melebihi kemampuan material untuk mempertahankan bentuknya. Fenomena ini umumnya terjadi pada lembaran tipis atau area melengkung di mana aliran material lebih cepat daripada kemampuan rongga die dalam mengendalikannya.

Penyebab umum meliputi:

- Gaya penahan blank yang tidak memadai, sehingga memungkinkan pergerakan material berlebih

- Rasio drawing yang melebihi kapasitas material (rasio kedalaman/diameter lebih besar dari 2,5)

- Desain bead drawing yang tidak tepat, sehingga gagal mengendalikan aliran material

- Ketebalan material terlalu tipis untuk geometri bentuknya

Solusi yang telah terbukti:

- Tingkatkan gaya penahan blank—namun lakukan secara hati-hati, karena gaya berlebih dapat menyebabkan retak

- Tambahkan atau optimalkan bead drawing untuk menyeimbangkan aliran material

- Pertimbangkan proses drawing bertahap (60% drawing awal, diikuti pembentukan sekunder)

- Gunakan sistem bantalan servo hidrolik untuk pengendalian gaya penahan blank multi-titik

Retak

Retak muncul ketika tegangan tarik melebihi batas daktilitas material—biasanya terjadi di sudut-sudut, dinding hasil deep draw yang dalam, atau area dengan konsentrasi regangan tinggi. Menurut analisis cacat pada proses stamping logam, retak merupakan kegagalan deformasi yang dapat menyebabkan kerusakan komponen dan masalah kualitas serius.

Penyebab umum meliputi:

- Regangan berlebihan di luar batas perpanjangan material

- Jari-jari sudut die terlalu kecil (R harus ≥4t, di mana t adalah tebal material)

- Gaya penahan blank holder terlalu tinggi, sehingga membatasi aliran material

- Daktilitas material rendah atau pemilihan material yang tidak tepat

Solusi yang telah terbukti:

- Perbesar jari-jari sudut die untuk mengurangi konsentrasi tegangan

- Tambahkan proses anil antara untuk komponen silinder dalam

- Gunakan pembentukan panas (200–400°C) untuk aplikasi baja berkekuatan tinggi

- Pilih material dengan sifat perpanjangan yang lebih baik (misalnya SPCE alih-alih SPCC)

Mengendalikan Springback pada Komponen yang Dibentuk

Springback membuat frustrasi produsen komponen baja hasil stamping lebih daripada hampir semua cacat lainnya. Ketika tekanan pembentukan dilepaskan, energi elastis yang tersimpan menyebabkan material kembali sebagian ke bentuk asalnya—sehingga menghasilkan komponen yang tidak sesuai spesifikasi.

Menurut penelitian pencegahan springback , masalah ini meningkat secara dramatis pada baja berkekuatan tinggi. Kekuatan luluh yang lebih tinggi pada AHSS berarti penyimpanan energi elastis yang lebih besar selama proses pembentukan—dan akibatnya springback yang jauh lebih signifikan saat alat dilepaskan.

Mengapa beberapa material mengalami springback lebih besar:

- Rasio kekuatan luluh terhadap modulus yang lebih tinggi menyimpan lebih banyak energi elastis

- Material yang lebih tipis menunjukkan springback yang lebih nyata dibandingkan material dengan ketebalan yang lebih besar

- Geometri lipatan kompleks menciptakan pola pemulihan yang tak terprediksi

Metode kompensasi springback yang efektif:

- Overbending: Lakukan pembengkokan secara sengaja ke sudut yang lebih lancip, dengan memperkirakan bahwa springback akan membawa dimensi kembali ke nilai target

- Coining/Staking: Menerapkan tekanan kompresi sangat tinggi pada jari-jari lengkung untuk mengurangi tegangan internal

- Kompensasi die: Gunakan simulasi CAE untuk memprediksi springback dan modifikasi geometri die sehingga komponen kembali ke bentuk yang benar setelah springback

- Hot Stamping: Bentukkan pada suhu tinggi (di atas 900°C untuk press hardening) guna menghilangkan springback secara nyaris total

- Optimalisasi proses: Sesuaikan gaya penahan blank holder dan waktu tahan (dwell time) untuk memungkinkan relaksasi tegangan

Menghilangkan Burrs dan Ketidaksempurnaan Permukaan

Burrs yang melebihi batas toleransi (umumnya >0,1 mm) serta cacat permukaan seperti goresan atau lekukan menimbulkan masalah perakitan, bahaya keselamatan, dan penolakan pelanggan. Masalah-masalah pada komponen stamping presisi ini sering kali bersumber dari kondisi perkakas (tooling) atau parameter proses.

Formasi Burr

Burrs terbentuk ketika tepi pemotong gagal memotong material secara bersih, sehingga meninggalkan material yang masih melekat di tepi komponen. Menurut panduan kualitas stamping, celah antar tepi pemotong (cutting edge gap) dan ketajaman perkakas secara langsung menentukan tingkat keparahan burr.

Solusi meliputi:

- Sesuaikan celah (clearance) menjadi 8–12% dari ketebalan material (gunakan nilai lebih rendah untuk baja lunak)

- Gerinda mati secara berkala—periksa setiap 50.000 kali langkah

- Pertimbangkan teknologi blanking halus menggunakan penahan blank berbentuk-V dengan gaya anti-dorong

- Untuk terminal tembaga: beralih ke metode blanking celah-nol

Cacat Permukaan

Goresan, lekukan, dan pola kulit jeruk pada lembaran logam hasil stamping umumnya berasal dari kondisi permukaan perkakas atau kontaminasi di antara permukaan die.

Solusi meliputi:

- Poles permukaan die hingga Ra 0,2 μm atau lebih halus; terapkan pelapisan krom atau perlakuan TD

- Gunakan minyak stamping yang mudah menguap (pelumas berbasis ester)

- Bersihkan bahan terlebih dahulu untuk menghilangkan debu, minyak, dan oksida

- Untuk komponen aluminium: ganti pelat tekan logam dengan alternatif berbahan nilon

Referensi Pemecahan Masalah Cepat

Ketika muncul masalah produksi, diagnosis cepat dapat menghemat berjam-jam percobaan dan kesalahan. Tabel referensi ini mencakup cacat paling umum pada komponen hasil stamping beserta penyebab dan tindakan perbaikannya:

| Jenis Cacat | Penyebab umum | Tindakan Perbaikan |

|---|---|---|

| Kerutan | Gaya penahan blank rendah; rasio tarik berlebihan; pengendalian aliran material buruk | Tingkatkan gaya penahan blank; tambahkan alur tarik (draw beads); gunakan proses penarikan bertahap |

| Retak | Regangan berlebihan; jari-jari die kecil; gaya penahan blank tinggi; daktilitas material rendah | Tingkatkan jari-jari sudut die (R ≥ 4t); tambahkan proses anil; gunakan pembentukan panas untuk baja kekuatan tinggi (HSS) |

| Pemulihan Lenting | Material dengan kekuatan luluh tinggi; pelepasan energi elastis; gaya pembentukan tidak memadai | Kompensasi overbending; coining; modifikasi die berbasis simulasi CAE; stamping panas |

| Burrs | Tepi pemotong aus; jarak antara punch dan die tidak tepat; keretakan pada perkakas | Sesuaikan jarak antara punch dan die menjadi 8–12% dari ketebalan material; gerinda die setiap 50.000 siklus; blanking presisi (fine blanking) |

| Kesalahan dimensi | Keausan die; springback material; ketidaksejajaran press; kesalahan posisi | Pasang tiang penuntun (guide posts); gunakan desain kompensasi springback; periksa kalibrasi press |

| Goresan Permukaan | Permukaan die kasar; kontaminasi; pelumasan tidak memadai | Polish die hingga Ra≤0,2 μm; bersihkan bahan; gunakan minyak stamping yang mudah menguap |

| Penebalan tidak merata | Aliran bahan terhambat; jari-jari die terlalu kecil; pelumasan buruk | Optimalkan tata letak draw rib; oleskan pelumas berviskositas tinggi secara lokal; gunakan bahan yang ulet |

| Warping/distorsi | Pelepasan tegangan tidak merata; distribusi gaya penjepitan tidak tepat; akumulasi tegangan | Tambahkan proses shaping; optimalkan tata letak searah arah penggulungan; struktur pra-pembengkokan |

Pencegahan Selalu Lebih Baik daripada Koreksi

Alih-alih terus-menerus memperbaiki cacat, produsen proaktif membangun pencegahan ke dalam proses mereka:

- Tahap Desain: Gunakan perangkat lunak CAE untuk mensimulasikan aliran bahan, springback, dan distribusi tegangan sebelum memotong baja. Hindari sudut tajam—jari-jari R minimal harus 3 kali ketebalan bahan

- Kontrol proses: Mengembangkan prosedur operasi standar yang menetapkan gaya penahan blank, kecepatan, dan parameter kritis lainnya. Melakukan inspeksi penuh ukuran pada komponen pertama menggunakan pemindai 3D

- Pemeliharaan Peralatan: Menetapkan catatan masa pakai die dan secara berkala mengganti komponen yang mengalami keausan. Menerapkan lapisan seperti TiAlN untuk meningkatkan ketahanan terhadap keausan

- Manajemen Material: Memeriksa sifat bahan masuk (pengujian tarik, toleransi ketebalan ±0,02 mm) serta menyimpan tiap lot secara terpisah

Memahami pola cacat dan solusi-solusinya mengubah manajemen kualitas reaktif menjadi manajemen kualitas proaktif. Namun, mengetahui penyebab masalah hanyalah sebagian dari persamaan—memahami bagaimana permasalahan kualitas ini memengaruhi biaya proyek membantu membenarkan investasi dalam pencegahan.

Faktor Biaya dalam Proyek Stamping Logam

Anda telah menguasai pencegahan cacat dan pengendalian kualitas—namun berikut adalah pertanyaan yang membuat para profesional pengadaan gelisah di malam hari: bagaimana cara memperkirakan secara akurat berapa biaya sebenarnya dari suatu proyek stamping? Kesalahan antara kutipan awal dan tagihan akhir sering kali mengejutkan produsen, terutama ketika faktor biaya tersembunyi muncul di tengah proses produksi.

Berikut kenyataannya: menurut analisis biaya industri, Anda mungkin menerima kutipan harga mulai dari $0,50 hingga $5,00 per keping untuk komponen stamping yang tampak identik—dan kedua pemasok tersebut bisa saja benar. Perbedaannya terletak pada pemahaman tentang faktor-faktor penentu sebenarnya dalam ekonomi proses stamping.

Memahami Investasi Perkakas dan ROI

Berikut fakta mencengangkan yang mengejutkan kebanyakan pembeli: biaya perkakas merupakan faktor pertama yang memengaruhi harga produksi stamping logam—bukan bahan baku, bukan pula tenaga kerja. Setiap cetakan khusus (custom die) merupakan karya rekayasa presisi yang dirancang khusus sesuai geometri komponen Anda.

Apa saja faktor yang mendorong biaya perkakas?

- Die blanking sederhana: $5.000–$15.000 untuk operasi pemotongan dasar

- Cetakan dengan kompleksitas sedang: $15.000–$50.000 untuk komponen dengan beberapa lengkungan dan fitur

- Progressive Dies: $50.000–$150.000+ untuk komponen bervolume tinggi yang memerlukan beberapa stasiun

- Cetakan stamping otomotif kompleks: $100.000–$500.000, tergantung pada tingkat kompleksitas komponen dan kebutuhan produksi

Namun, berikut ini yang sering mengejutkan produsen: perubahan desain setelah penyelesaian cetakan dapat menambah biaya $5.000–$15.000 untuk penyesuaian kecil—atau 30–50% dari investasi awal untuk pengerjaan ulang besar. Menurut para spesialis stamping otomotif, kenyataan ini menjadikan validasi desain menyeluruh dan pembuatan prototipe sebagai langkah esensial sebelum berkomitmen pada pembuatan cetakan produksi.

Wawasan utamanya? Cetakan merupakan biaya tetap yang didistribusikan ke seluruh komponen Anda. Jika Anda memproduksi 1.000 komponen, biaya cetakan mahal tersebut akan sangat membebani tiap komponen. Namun, jika Anda memproduksi 100.000 komponen, investasi cetakan menjadi hampir tak terlihat dalam perhitungan biaya per komponen.

Bagaimana Volume Mempengaruhi Ekonomi Biaya per Komponen

Kapan mesin stamping logam berubah menjadi pahlawan penghemat biaya Anda, bukan kesalahan mahal? Jawabannya terletak pada pemahaman ambang volume di mana ekonomi stamping menjadi menguntungkan.

Pertimbangkan perbandingan ini berdasarkan data produksi:

- Komponen fabrikasi lembaran logam dengan biaya $15 per unit dapat turun menjadi $3–$12 melalui proses stamping

- Proyek-proyek telah menunjukkan pengurangan biaya hingga 80%, dengan waktu pengerjaan (lead time) menyusut dari 10 minggu menjadi 4 minggu

- Titik impas (break-even) umumnya tercapai dalam jangka waktu 12–24 bulan, tergantung pada volume tahunan

Ambang ajaibnya? Analisis industri menunjukkan bahwa proses stamping menjadi ekonomis pada kisaran sekitar 10.000 unit per bulan atau lebih—ketika pabrik stamping Anda hanya perlu melakukan setup sekali dan kemudian menjalankan press secara efisien. Di bawah kisaran tersebut, pemotongan laser atau pemesinan CNC mungkin lebih cocok untuk kebutuhan Anda. Di atasnya, Anda berada di 'zona ideal' stamping, di mana keuntungan ekonominya benar-benar menonjol.

| Volume Tahunan | Periode Pengembalian Tipikal | Pengurangan Biaya per Unit | Pendekatan yang Direkomendasikan |

|---|---|---|---|

| Di bawah 10.000 | Mungkin tidak mencapai pengembalian investasi | Penghematan terbatas | Pertimbangkan alternatif fabrikasi |

| 10,000-50,000 | 18-24 bulan | 30-50% | Evaluasi berdasarkan kompleksitas komponen |

| 50,000-100,000 | 12-18 Bulan | 50-70% | Kandidat yang kuat untuk proses stamping |

| 100,000+ | 6-12 Bulan | 70-80%+ | Ideal untuk investasi die progresif |

Biaya Tersembunyi yang Mempengaruhi Anggaran Proyek

Selain biaya perkakas dan volume produksi, beberapa faktor lain diam-diam meningkatkan biaya proyek—sering kali mengejutkan produsen yang tidak siap.

Biaya Material dan Tingkat Limbah

Rumus biaya tidak hanya mencakup harga bahan baku. Menurut para ahli biaya stamping : Total biaya produksi = N × (Biaya bahan baku) + N × (Biaya per jam) × (Waktu siklus per keping) ÷ (Efisiensi) + Biaya perkakas.

Artinya secara praktis:

- Pemanfaatan material penting: Desain die progresif cerdas menyusun komponen seperti teka-teki, dengan target pemanfaatan material 75–85%. Tata letak yang buruk membuang uang ke dalam tempat sampah sisa potongan

- Volatilitas harga baja: Harga dapat berfluktuasi 20–30% tergantung kondisi global—alokasikan cadangan anggaran sebesar 10–15%

- Pemilihan bahan: Baja karbon tetap jauh lebih hemat biaya dibandingkan material lainnya untuk stamping volume besar; baja tahan karat dan aluminium memiliki harga premium

Operasi Sekunder

Banyak proyek meremehkan biaya di luar mesin press:

- Penghilangan burr, penghalusan (tumbling), atau pemolesan

- Perlakuan panas atau finishing permukaan

- Penyertaan ulir (tapping), pengelasan, atau operasi perakitan

- Persyaratan inspeksi dan dokumentasi

Berikut strategi cerdasnya: presisi dalam proses metal stamping sering kali mengurangi kebutuhan proses pasca-pengerjaan tambahan. Terkadang, investasi awal yang lebih besar pada peralatan (tooling) justru menghemat biaya dengan menghilangkan operasi hilir.

Persyaratan Toleransi

Setiap kali Anda memperketat toleransi di luar standar ±0,005 inci hingga ±0,010 inci, Anda memerlukan peralatan stamping yang lebih kompleks, kecepatan produksi yang lebih lambat, atau operasi sekunder tambahan. Menurut para perancang cetakan berpengalaman, toleransi yang dulu umumnya ±0,005 inci kini sering ditentukan sebagai ±0,002 inci atau bahkan ±0,001 inci—setiap langkah pengetatan tersebut secara signifikan meningkatkan kompleksitas dan biaya manufaktur.

Strategi Pengurangan Biaya yang Efektif

Ingin mengoptimalkan investasi peralatan stamping logam Anda? Terapkan prinsip-prinsip desain untuk kemudahan manufaktur berikut:

- Sederhanakan Geometri: Kurva kompleks dan sudut internal tajam meningkatkan biaya cetakan. Geometri komponen sederhana dengan potongan lurus dan tekukan dasar merupakan pilihan yang hemat biaya.

- Optimalkan jari-jari tekukan: Jadikan jari-jari tekukan minimal sama dengan ketebalan bahan—jari-jari yang lebih besar meningkatkan kemampuan pembentukan sekaligus mengurangi keausan cetakan.

- Kurangi jumlah fitur: Setiap lubang, alur, atau detail timbul tambahan menambah kompleksitas cetakan dan biaya perawatannya.

- Pertimbangkan penggantian bahan: Apakah Anda dapat menggunakan baja biasa alih-alih baja tahan karat? Ketebalan standar alih-alih ketebalan khusus?

- Tingkatkan volume pesanan: Pesanan kerangka (blanket orders) dengan jadwal pelepasan terjadwal mengoptimalkan baik biaya Anda maupun perencanaan pemasok

- Libatkan pemasok sejak dini: Produsen sering kali memiliki wawasan mengenai peluang pengurangan biaya yang tidak langsung terlihat dari gambar desain

Kapan Memilih Stamping daripada Pilihan Alternatif

Gunakan kerangka keputusan ini untuk menentukan apakah proses stamping logam masuk akal secara finansial untuk proyek Anda:

- Pilih Stamping Ketika: Volume tahunan melebihi 50.000 komponen, komponen memerlukan beberapa operasi pembentukan, geometri awal berbentuk lembaran datar, dan Anda mampu berkomitmen pada desain yang stabil

- Pertimbangkan alternatif ketika: Volume kurang dari 10.000 unit per tahun, desain sering berubah, komponen memerlukan banyak fitur yang dibubut secara ekstensif, atau rongga dalam yang sangat dalam melebihi batas kemampuan pembentukan material

Stamping logam dapat mengurangi biaya komponen hingga 20%–80% dibandingkan proses manufaktur lembaran logam lainnya—namun hanya jika aspek ekonomisnya selaras dengan kebutuhan produksi Anda.

Memahami dinamika biaya ini mengubah proses stamping dari sebuah pengeluaran yang misterius menjadi keputusan manufaktur strategis. Namun, mencapai penghematan biaya tersebut memerlukan pemeliharaan kualitas yang konsisten sepanjang proses produksi—yang membawa kita ke standar pengendalian kualitas dan inspeksi yang melindungi baik investasi maupun reputasi Anda.

Standar Pengendalian Kualitas dan Inspeksi

Anda telah mengoptimalkan biaya, merancang peralatan cetak yang kokoh, serta memilih bahan yang paling tepat—tetapi bagaimana cara membuktikan bahwa setiap komponen hasil stamping memenuhi spesifikasi? Dalam operasi stamping presisi, pengendalian kualitas bukanlah pilihan; melainkan penentu keberhasilan kemitraan OEM atau terjadinya penarikan kembali produk yang mahal. Menurut para pakar industri, jaminan kualitas dalam metal stamping menjamin presisi tinggi dan keandalan, terutama bagi industri yang menuntut spesifikasi akurat seperti sektor otomotif, dirgantara, dan medis.

Mari kita jelajahi sistem kualitas yang memisahkan produsen kelas dunia dari mereka yang terus-menerus melawan keluhan pelanggan.

Sistem Pemantauan Kualitas Dalam Proses

Menunggu sampai bagian mencapai pemeriksaan akhir untuk menemukan masalah? Itu pendekatan yang paling mahal yang bisa dibayangkan. Operasi stamping logam presisi modern menggabungkan verifikasi kualitas sepanjang produksi mengidentifikasi masalah dalam hitungan detik daripada setelah ribuan bagian cacat menumpuk.

Teknologi Pemantauan Waktu Nyata:

- Analisis tanda tangan ton: Monitor tekanan selama setiap pukulan, mendeteksi variasi yang menunjukkan keausan alat, inkonsistensi material atau masalah pakan

- Sensor dalam Die: Menyadari kesalahan, kosong ganda, dan penyumbatan peluru sebelum menyebabkan kerusakan die atau cacat bagian

- Pengendalian Proses Statistik (SPC): Menurut para spesialis jaminan mutu, SPC melibatkan pengumpulan dan analisis data untuk memprediksi tren dan memastikan proses tetap dalam batas yang telah ditentukan

- Sistem Visi Optik: Inspeksi berbasis kamera memverifikasi kehadiran bagian, orientasi dan fitur kritis pada kecepatan produksi

Mengapa pemantauan selama proses begitu penting? Pertimbangkan ini: satu cacat saja pada komponen aerospace dapat memicu penarikan kembali produk yang menelan biaya jutaan dolar. Dengan mendeteksi anomali secara langsung, produsen mencegah komponen cacat menjalani proses lanjutan yang mahal—atau lebih buruk lagi, sampai ke tangan pelanggan.

Metode Verifikasi Dimensi

Bagaimana Anda memastikan bahwa komponen stamping logam benar-benar sesuai dengan spesifikasinya? Jawabannya bergantung pada tingkat presisi yang Anda butuhkan, volume produksi, serta kompleksitas komponen tersebut.

Mesin Pengukuran Koordinat (CMM)

Inspeksi CMM merupakan standar emas untuk verifikasi presisi stamping logam. Menurut panduan kualitas stamping presisi, instrumen canggih ini mampu mengukur dimensi tiga dimensi dengan akurasi hingga dalam satuan mikrometer, serta memberikan analisis geometris menyeluruh—meliputi kekerataan (flatness), ketegaklurusan (perpendicularity), konsentrisitas (concentricity), dan penyimpangan profil (profile deviations).

Proses pengukuran dimulai dengan pemasangan benda kerja secara tepat, diikuti oleh pemindaian sistematis terhadap fitur-fitur kritis sesuai rencana inspeksi yang telah ditetapkan. Algoritma kompensasi suhu memperhitungkan efek ekspansi termal, sehingga menjamin keandalan pengukuran dalam berbagai kondisi lingkungan.

Pengukuran go/tidak-go

Untuk operasi stamping logam presisi tinggi di mana pengujian CMM dapat menimbulkan kemacetan, alat ukur khusus jenis go/no-go memberikan verifikasi cepat di lantai produksi. Perlengkapan ini mengintegrasikan batas dimensi kritis sebagai kendala fisik, memungkinkan operator memverifikasi kesesuaian komponen tanpa pelatihan khusus dalam pengukuran.

Teknologi Verifikasi Tambahan:

- Pemindaian Laser: Membuat model 3D yang akurat dengan menangkap informasi detail mengenai bentuk dan posisi

- Pembanding optik: Memproyeksikan profil komponen yang diperbesar untuk perbandingan visual terhadap tumpang tindih (overlays) yang telah diberi toleransi

- Surface profilometers: Mengukur parameter kekasaran permukaan seperti Ra, Rz, dan lainnya untuk permukaan yang memerlukan spesifikasi hasil akhir yang presisi

- Pengujian Kekerasan: Metode Rockwell, Brinell, dan Vickers memverifikasi sifat material yang memengaruhi kinerja komponen

Titik Pemeriksaan Kualitas Esensial

Sistem kualitas stamping otomotif yang efektif menetapkan titik verifikasi di seluruh alur kerja manufaktur:

- Inspeksi Material Masuk: Memverifikasi toleransi ketebalan (umumnya ±0,02 mm), kondisi permukaan, dan sifat mekanis melalui pengujian tarik

- Persetujuan Piece Pertama: Verifikasi dimensi penuh sebelum rilis produksi, dengan membandingkan pengukuran aktual terhadap spesifikasi CAD

- Pengambilan sampel selama proses: Pengambilan sampel berbasis SPC pada interval tertentu—frekuensi ditentukan berdasarkan data kemampuan proses

- Pemantauan kondisi alat: Inspeksi berkala terhadap tepi pemotong dan permukaan pembentuk, dengan interval penggilingan berdasarkan jumlah langkah (stroke count)

- Verifikasi pasca-operasi: Inspeksi antar operasi sekunder mencegah komponen cacat menjalani proses hilir yang mahal

- Pemeriksaan akhir: inspeksi 100% untuk fitur kritis atau pengambilan sampel statistik untuk proses yang stabil dan memiliki kemampuan tinggi

- Tinjauan dokumentasi: Sertifikat kesesuaian dan catatan ketertelusuran sebelum pengiriman

Memenuhi Standar Sertifikasi Industri

Ketika memasok komponen stamping logam otomotif kepada produsen peralatan asli (OEM) besar, persyaratan sertifikasi bukanlah saran—melainkan gerbang wajib yang menentukan kelayakan pemasok.

ISO 9001: Fondasi

Sertifikasi ISO 9001 menyediakan kerangka kerja yang menjamin produk memenuhi persyaratan kualitas global. Menurut para pakar manajemen kualitas, sertifikasi ini mensyaratkan dokumentasi dan audit yang ketat, sehingga setiap tahapan proses terdokumentasi dengan baik. Seperti pepatah mengatakan, "Jika tidak didokumentasikan, maka belum dilakukan."

IATF 16949: Standar Otomotif

Untuk aplikasi stamping otomotif, sertifikasi IATF 16949 secara signifikan meningkatkan persyaratan kualitas. Standar ini awalnya disusun oleh International Automotive Task Force, dan bertujuan menyelaraskan program sertifikasi di seluruh industri otomotif global. Menurut Produsen bersertifikat IATF , sertifikasi ini berfokus pada tiga tujuan utama:

- Meningkatkan kualitas dan konsistensi produk sekaligus proses manufaktur yang mendasarinya

- Membangun status sebagai "pemasok pilihan" di kalangan produsen otomotif terkemuka melalui akuntabilitas yang telah terbukti

- Terintegrasi secara mulus dengan standar sertifikasi ISO untuk manajemen kualitas yang komprehensif