Pemilihan Set Die Stamping: Sesuaikan dengan Tekanan, Bahan, dan Tujuan Produksi Anda

Apa Itu Set Die Stamping dan Cara Kerjanya

Pernah bertanya-tanya apa yang memungkinkan pembentukan logam berkecepatan tinggi? Di jantung setiap operasi stamping terdapat set die stamping—rakitan dasar yang mengubah lembaran logam datar menjadi komponen berbentuk presisi. Memahami apa itu set die dan cara kerjanya memberikan insinyur, pembeli, serta profesional manufaktur pengetahuan yang diperlukan untuk mengambil keputusan peralatan yang lebih cerdas .

Lalu, apa itu die dalam manufaktur? Secara sederhana, set die adalah rakitan yang direkayasa secara presisi, terdiri dari sepatu die atas dan bawah yang diposisikan secara tepat melalui batang penuntun (guide posts) dan busing (bushings). Ketika dipasang pada press, rakitan ini menyediakan kerangka kaku dan dapat diulang yang mendukung seluruh operasi pemotongan, pembentukan, dan penyesuaian bentuk. Bayangkanlah sebagai kerangka dasar alat stamping Anda—semua komponen lainnya dibangun di atas fondasi kritis ini.

Komponen Inti yang Membuat Set Die Bekerja

Ketika Anda memeriksa set die secara cermat, Anda akan melihat beberapa komponen yang saling terhubung dan bekerja bersama. Masing-masing komponen tersebut memiliki peran spesifik dalam memastikan pembentukan logam yang akurat dan konsisten. Berikut adalah uraian komponen utama die beserta fungsinya:

- Sepatu Die Atas (Pelat Atas): Permukaan pemasangan untuk punch dan perkakas die bagian atas. Komponen ini terpasang pada ram press dan bergerak secara vertikal selama operasi.

- Sepatu Die Bawah (Pelat Bawah): Juga disebut pelat die, komponen stasioner ini terpasang pada meja press dan menahan tombol die, pegas, serta perkakas pembentuk bagian bawah pada posisinya.

- Batang Penuntun: Pin silindris berpresisi tinggi yang menjaga keselarasan tepat antara sepatu atas dan bawah. Diproduksi dengan toleransi hingga 0,0001 inci sesuai standar industri, batang penuntun ini menjamin posisi yang dapat diulang secara konsisten selama jutaan siklus.

- Bushings penuntun: Selubung yang dikeraskan yang menerima tiang penuntun, tersedia dalam versi gesekan atau berbantalan bola. Bantalan selubung berbantalan bola telah menjadi standar industri karena kemudahan pemisahannya dan pengoperasiannya yang halus.

Komponen-komponen ini membentuk kerangka alat cetak (die tool) yang esensial. Apa jadinya cetakan tanpa penjajaran yang tepat? Secara esensial, cetakan tersebut menjadi peralatan berisiko tinggi yang menghasilkan komponen tidak konsisten serta mempercepat keausan pada peralatan cetak mahal.

Mengapa Penjajaran Presisi Penting dalam Pembentukan Logam

Bayangkan menekan puncak (punch) melalui logam ketika sepatu atas dan bawah bahkan sedikit saja tidak sejajar. Anda akan mengalami pemotongan tidak merata, keausan alat yang prematur, serta komponen yang gagal memenuhi inspeksi kualitas. Itulah mengapa penjajaran presisi bukanlah pilihan—melainkan hal mendasar bagi keberhasilan operasi stamping.

Hubungan antara tiang penuntun dan busing menciptakan apa yang disebut para insinyur sebagai "gerak terpandu." Hal ini memastikan bahwa sepatu atas bergerak secara sempurna dalam lintasan vertikal relatif terhadap sepatu bawah, sehingga jarak bebas antara pukulan (punches) dan tombol cetakan (die buttons) tetap konsisten. Set cetakan stamping modern mencapai ketepatan penyelarasan yang diukur dalam persepuluh ribu inci, memungkinkan toleransi ketat yang dituntut oleh aplikasi otomotif, dirgantara, dan elektronik.

Baik Anda sedang mengevaluasi set cetakan pertama kali maupun meningkatkan peralatan yang sudah ada, pemahaman terhadap prinsip-prinsip dasar ini akan memposisikan Anda untuk mengambil keputusan yang tepat mengenai konfigurasi, bahan, dan pemilihan pemasok—topik-topik yang akan kami bahas secara mendalam di seluruh panduan ini.

Jenis-Jenis Konfigurasi Set Cetakan dan Waktu yang Tepat untuk Menggunakan Masing-Masing

Sekarang setelah Anda memahami komponen-komponen dasar, kemungkinan Anda bertanya—bagaimana elemen-elemen ini disusun dalam berbagai konfigurasi? Jawabannya terletak pada konfigurasi set die. Pemilihan gaya die yang tepat secara langsung memengaruhi aksesibilitas selama pemasangan, presisi penyelarasan selama operasi, serta efisiensi produksi secara keseluruhan. Mari kita bahas empat konfigurasi utama dan bantu Anda menentukan susunan set die press mana yang paling sesuai dengan kebutuhan spesifik Anda.

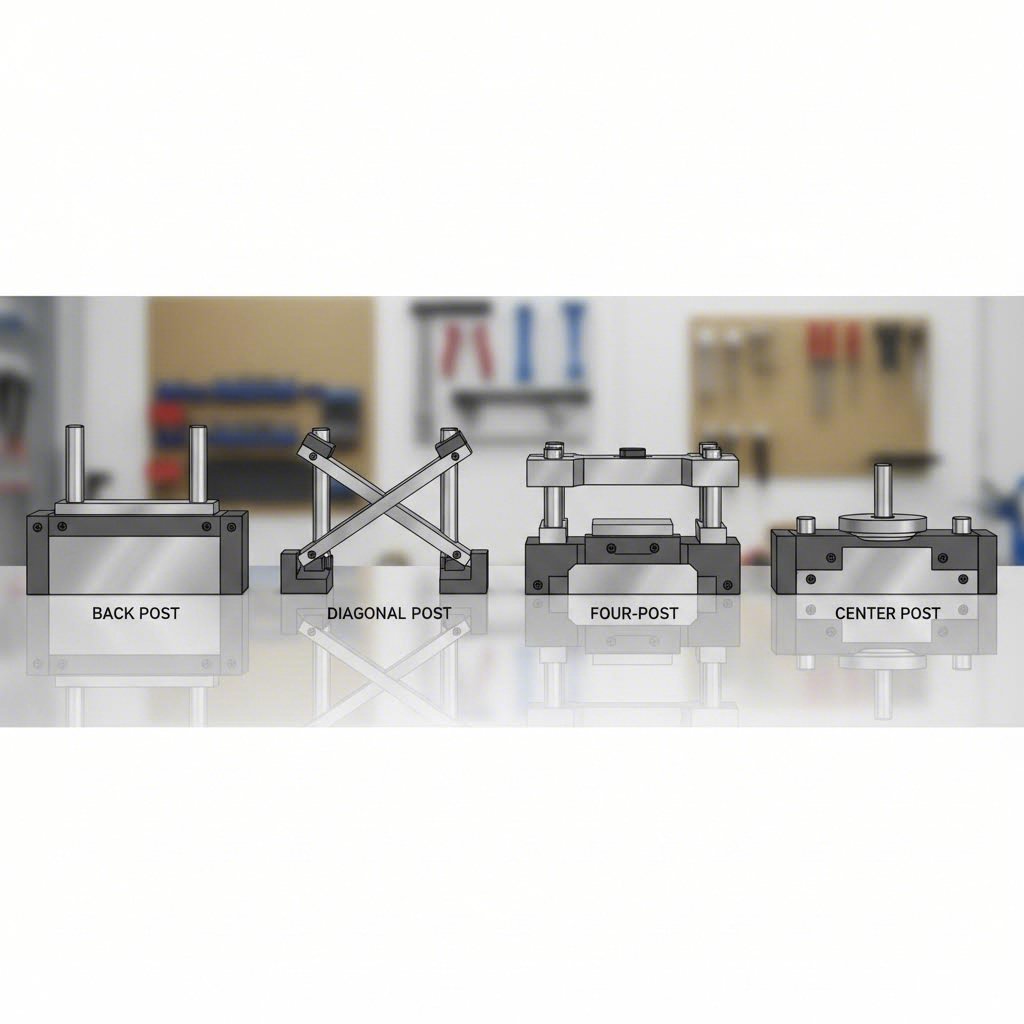

Penjelasan Konfigurasi Back Post versus Four-Post

Ketika Anda mengamati set die yang tersedia di pasaran, Anda akan menemukan empat konfigurasi utama berdasarkan penempatan guide post. Setiap susunan menawarkan keunggulan tersendiri, tergantung pada kebutuhan aplikasi Anda.

Konfigurasi Back Post: Desain populer ini menempatkan dua tiang penuntun di sepanjang tepi belakang alas cetakan (die shoes). Mengapa hal ini penting? Desain ini memberikan aksesibilitas maksimal dari depan dan samping untuk memasukkan bahan strip, mengeluarkan komponen jadi, serta melakukan perawatan. Spesialis perkakas cetakan (die tooling) sering merekomendasikan susunan tiang belakang (back post) untuk cetakan progresif di mana bahan strip terus-menerus masuk dari satu sisi.

Konfigurasi Tiang Diagonal: Di sini, dua tiang ditempatkan pada sudut-sudut berseberangan—biasanya pada posisi depan-kiri dan belakang-kanan. Susunan ini menyeimbangkan aksesibilitas dengan stabilitas yang lebih baik dibandingkan desain tiang belakang. Anda akan menemukan konfigurasi diagonal sangat berguna ketika operator membutuhkan akses dari berbagai arah tanpa mengorbankan kualitas keselarasan.

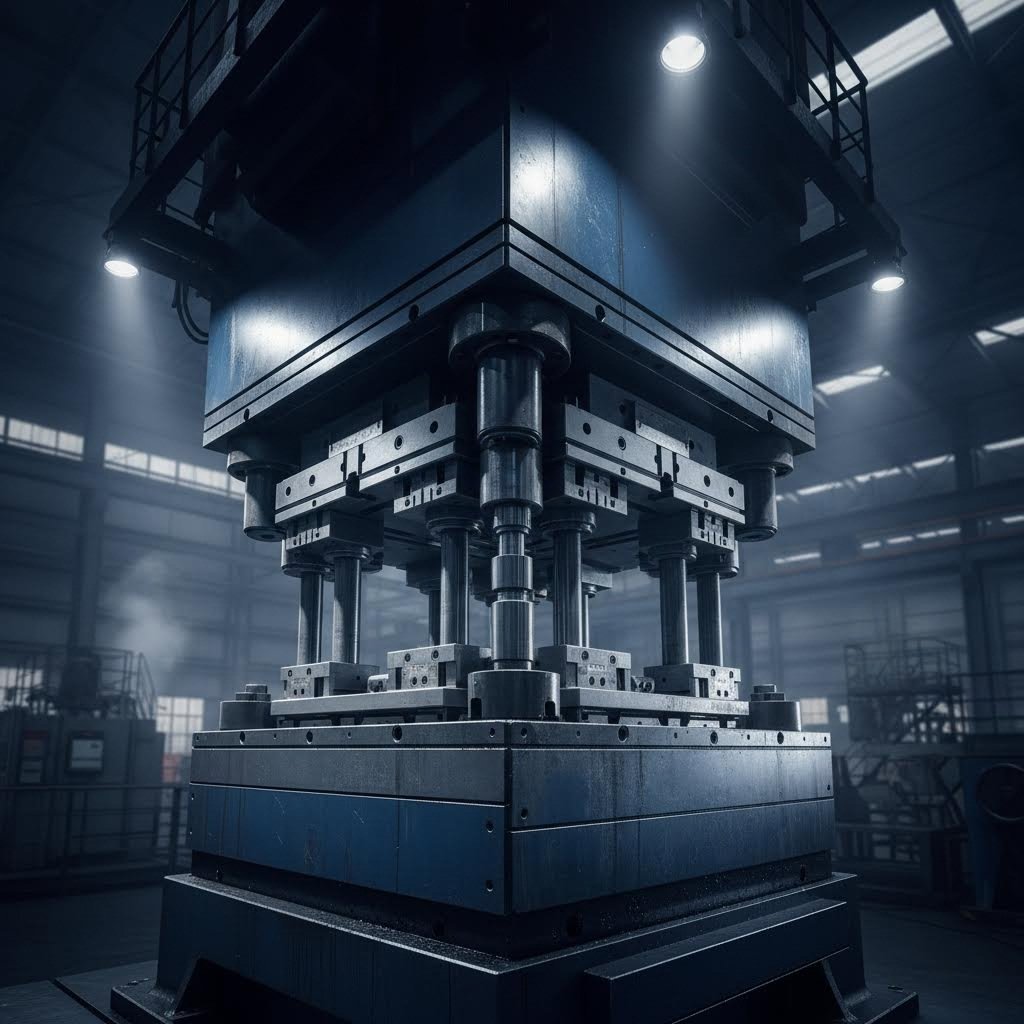

Konfigurasi Empat Tiang: Dengan tiang penuntun di setiap sudut, desain ini memberikan kekakuan maksimum dan presisi penyelarasan. Tiang tambahan tersebut mendistribusikan gaya beban secara merata di seluruh alas cetakan (die shoes), sehingga set cetakan empat tiang sangat ideal untuk operasi blanking tugas berat, bahan tebal, serta aplikasi yang menuntut toleransi paling ketat. Apa komprominya? Akses yang berkurang untuk proses pemasukan bahan (feeding) dan pengeluaran komponen (part ejection).

Konfigurasi Tiang Tengah: Lebih jarang digunakan namun bernilai tinggi untuk aplikasi tertentu, desain tiang tengah menempatkan tiang penuntun di dekat pusat area cetakan. Konfigurasi ini cocok untuk operasi yang memerlukan akses seragam dari semua sisi atau susunan perkakas khusus di mana tiang sudut justru akan mengganggu komponen cetakan.

Menyesuaikan Gaya Set Cetakan dengan Kebutuhan Produksi Anda

Memilih konfigurasi yang tepat bukanlah soal mencari opsi "terbaik", melainkan menyesuaikan kapabilitas dengan kebutuhan produksi spesifik Anda. Pertimbangkan faktor-faktor berikut saat meninjau tabel cetakan (die chart) atau mengevaluasi pemasok :

- Arah pemasukan bahan: Desain tiang belakang unggul saat strip diumpankan dari depan ke belakang; tiang diagonal lebih cocok untuk susunan pengumpanan miring.

- Persyaratan pelepasan komponen: Komponen kompleks yang memerlukan pelepasan manual mendapatkan manfaat dari konfigurasi terbuka di sisi depan.

- Kapasitas tekan dan ketebalan bahan: Gaya yang lebih tinggi serta bahan yang lebih tebal memerlukan kekakuan tambahan dari desain empat tiang.

- Persyaratan toleransi: Aplikasi presisi membenarkan investasi dalam konfigurasi empat tiang berkat stabilitas keselarasan yang unggul.

Tabel perbandingan berikut memberikan ikhtisar komprehensif untuk membimbing keputusan Anda:

| Konfigurasi | Aksesibilitas | Kekuatan | Presisi perataan | Aplikasi Tipikal | Jenis Press yang Direkomendasikan |

|---|---|---|---|---|---|

| Tiang Belakang | Sangat Baik (3 sisi terbuka) | Sedang | Bagus sekali | Cetakan progresif, operasi umpan strip | Tekanan OBI, stamping kecepatan tinggi |

| Tiang Diagonal | Sangat Baik (2 sudut terbuka) | Bagus sekali | Baik hingga Sangat Baik | Cetakan transfer, memerlukan akses multi-arah | Tekanan bingkai celah, tekanan sisi lurus |

| Empat Tiang | Terbatas (semua sudut terisi) | Sangat baik | Sangat baik | Blanking berat, pembentukan presisi, material tebal | Tekanan sisi lurus, tekanan hidrolik |

| Tiang Tengah | Baik (semua sisi terbuka sebagian) | Sedang hingga Baik | Bagus sekali | Perkakas khusus, persyaratan akses simetris | Berbagai jenis pres tergantung pada aplikasi |

Perlu diingat bahwa alas cetakan harus sesuai dengan konfigurasi yang Anda pilih—susunan tiang menentukan pola lubang pada kedua alas cetakan atas dan bawah. Saat memesan dari katalog atau pemasok, pastikan spesifikasi konfigurasi selaras dengan dimensi meja pres dan persyaratan penjepitan Anda.

Memahami konfigurasi-konfigurasi ini mempersiapkan Anda untuk keputusan kritis berikutnya: memilih bahan yang tepat untuk set cetakan Anda berdasarkan volume produksi dan persyaratan kinerja.

Panduan Pemilihan Bahan untuk Set Cetakan Baja dan Aluminium

Anda telah memilih konfigurasi Anda—kini muncul keputusan lain yang secara langsung memengaruhi masa pakai peralatan, biaya produksi, dan efisiensi operasional. Dari bahan apa sebaiknya set die stamping Anda dibuat? Pilihan ini memengaruhi segalanya, mulai dari seberapa lama die logam Anda bertahan hingga seberapa mudah operator menanganinya selama proses pemasangan. Mari kita bahas perbedaan praktis antara die baja dan alternatif berbahan aluminium agar Anda dapat mencocokkan sifat-sifat bahan dengan tuntutan produksi spesifik Anda.

Jenis Baja Perkakas untuk Produksi Volume Tinggi

Ketika volume produksi meningkat hingga ratusan ribu atau jutaan siklus, baja perkakas menjadi pilihan yang jelas untuk die stamping logam . Mengapa? Baja memberikan daya tahan, ketahanan aus, serta stabilitas dimensi yang tak tertandingi di bawah dampak berulang dengan beban tinggi.

Sebagian besar produsen menentukan komponen set die logam mereka dari kategori baja perkakas umum berikut:

- Baja Perkakas A2: Baja yang mengeras di udara dan menawarkan ketahanan aus yang sangat baik serta ketangguhan yang baik. Populer untuk sepatu die yang mengalami gaya bentur moderat.

- Baja Perkakas D2: Baja berkarbon tinggi dan berkromium tinggi yang memberikan ketahanan aus unggul. Ideal untuk die pembentuk logam volume tinggi di mana abrasi merupakan masalah utama.

- Baja Perkakas O1: Baja yang mengeras dalam minyak dan lebih mudah dikerjakan dibandingkan D2. Sering dipilih ketika geometri kompleks memerlukan pemesinan ekstensif sebelum perlakuan panas.

- Baja Perkakas S7: Baja tahan kejut yang dirancang khusus untuk aplikasi berdampak tinggi. Pertimbangkan kelas ini ketika operasi stamping Anda melibatkan blanking berat atau bahan berketebalan besar.

Perkakas die baja biasanya menjalani perlakuan panas untuk mencapai tingkat kekerasan antara 58–62 HRC pada permukaan kerja. Proses pengerasan ini memastikan material mampu menahan jutaan siklus penekanan tanpa perubahan dimensi signifikan maupun degradasi permukaan.

Kompromi yang harus dibuat? Baja menambah bobot signifikan pada rangkaian cetakan Anda. Satu set cetakan baja empat tiang berukuran besar dapat mencapai berat beberapa ratus pound, sehingga memerlukan derek overhead atau forklift untuk pergantian cetakan. Bobot ini juga meningkatkan biaya pengiriman dan menuntut pertimbangan pemasangan cetakan pada press yang lebih kokoh.

Kapan Set Cetakan Aluminium Masuk Akal Secara Ekonomis

Tampaknya baja selalu menjadi jawaban yang tepat? Belum tentu. Set cetakan aluminium telah menemukan posisi strategisnya dalam operasi stamping modern, khususnya pada skenario produksi tertentu di mana sifat uniknya memberikan keunggulan nyata.

Pertimbangkan penggunaan aluminium untuk set cetakan logam Anda ketika:

- Prototipe dan produksi dalam jumlah kecil: Ketika Anda membutuhkan kurang dari 50.000 komponen, biaya bahan dan permesinan aluminium yang lebih rendah sering kali mengimbangi masa pakai yang lebih pendek dibandingkan baja.

- Pergantian cetakan yang sering: Bobot aluminium kira-kira sepertiga dari bobot baja. Untuk operasi yang memerlukan beberapa kali pergantian cetakan per shift, pengurangan bobot ini berarti waktu pemasangan yang lebih cepat serta beban fisik yang lebih ringan bagi operator.

- Aplikasi sensitif terhadap panas: Konduktivitas termal aluminium yang unggul mampu menghilangkan panas lebih efektif selama operasi kecepatan tinggi, sehingga berpotensi mengurangi kebutuhan pelumas.

- Pembentukan berbeban rendah: Bahan berketebalan tipis dan gaya pembentukan yang moderat tidak memerlukan ketahanan ekstrem seperti baja.

Paduan aluminium kelas pesawat modern (6061-T6 dan 7075-T6) memberikan karakteristik keausan yang mengejutkan baik ketika dipilih secara tepat. Beberapa produsen menerapkan anodisasi keras atau pelapisan nikel pada alas cetakan aluminium, sehingga memperpanjang masa pakai tanpa mengorbankan keunggulan ringannya.

Baja vs Aluminium: Perbandingan Langsung

Tabel berikut merangkum perbedaan utama untuk membantu Anda mengevaluasi material mana yang paling sesuai dengan kebutuhan produksi Anda:

| Faktor | Set Cetakan Baja Perkakas | Set Cetakan Aluminium |

|---|---|---|

| Berat | Berat (sekitar 0,283 lb/in³) | Ringan (sekitar 0,098 lb/in³—kira-kira 1/3 dari berat baja) |

| Daya Tahan | Sangat baik; mampu menangani jutaan siklus | Sedang; paling cocok untuk kurang dari 100.000 siklus tanpa perlakuan permukaan |

| Biaya awal | Biaya material dan pemesinan lebih tinggi | Biaya material lebih rendah; pemesinan yang lebih cepat mengurangi biaya tenaga kerja |

| Konduktivitas Termal | Lebih rendah; mampu menahan panas selama operasi kecepatan tinggi | Lebih tinggi; mendispersikan panas sekitar 4 kali lebih cepat dibandingkan baja |

| Kasus penggunaan yang ideal | Produksi volume tinggi, blanking berat, material tebal, toleransi ketat | Prototipe, produksi dalam jumlah kecil, pergantian alat yang sering, pembentukan pelat tipis |

| Pemeliharaan | Memerlukan pencegahan karat; pengasahan ulang berkala pada permukaan yang aus | Tahan korosi; mungkin memerlukan penggantian permukaan jika terjadi galling |

Satu pertimbangan praktis yang sering diabaikan: alat cetak (die tools) Anda tidak harus terbuat sepenuhnya dari satu jenis bahan. Beberapa produsen menentukan penggunaan batang penuntun (guide posts) dari baja dengan alas cetak (die shoes) dari aluminium, sehingga menggabungkan ketepatan penyelarasan baja keras dengan penghematan berat dari pelat aluminium. Pendekatan hibrida ini sangat efektif untuk aplikasi volume menengah, di mana kondisi ekstrem—baik dari segi beban maupun volume—tidak sepenuhnya berlaku.

Ap whatever bahan yang Anda pilih, pastikan kompatibilitasnya dengan persyaratan press dan volume produksi Anda. Pilihan yang tepat menyeimbangkan investasi awal dengan biaya operasional jangka panjang—suatu perhitungan yang secara alami mengarah pada pemahaman tentang cara memilih ukuran dan spesifikasi set cetak (die set) yang tepat untuk peralatan press tertentu.

Cara Memilih Set Cetak yang Tepat Sesuai Kebutuhan Press Anda

Anda telah menentukan konfigurasi dan preferensi bahan Anda—namun di sinilah banyak pembeli mengalami kesulitan. Bagaimana cara memastikan bahwa set cetakan stamping Anda benar-benar cocok dan berkinerja optimal dalam press khusus Anda? Memilih cetakan dengan ukuran yang salah menimbulkan masalah penyelarasan, membatasi kapasitas produksi, dan bahkan dapat merusak peralatan mahal. Mari kita bahas kerangka keputusan praktis yang menyesuaikan spesifikasi cetakan press dengan kemampuan mesin Anda.

Menghitung Kebutuhan Ukuran Set Cetakan

Sebelum memesan cetakan press apa pun, Anda harus menentukan ruang dimensi yang tersedia pada peralatan stamping Anda. Bayangkan ini seperti mengukur sebuah ruangan sebelum membeli furnitur—hanya saja konsekuensi dari kesalahan pengukuran jauh lebih mahal.

Mulailah dengan mengumpulkan pengukuran kritis berikut dari spesifikasi press Anda:

- Dimensi landasan: Panjang dan lebar meja pres Anda menentukan jejak maksimum yang dapat ditempati oleh set die Anda untuk operasi pres. Selalu sisakan margin ruang bebas untuk perangkat keras penjepit dan pertimbangan keselamatan.

- Ketinggian tertutup: Pengukuran ini mewakili jarak dari meja pres ke bagian bawah ram saat berada dalam posisi sepenuhnya turun. Ketebalan total sepatu die ditambah tinggi perkakas Anda harus berada dalam batas dimensi ini.

- Panjang Langkah: Jarak perjalanan vertikal ram memengaruhi seberapa besar ruang bebas yang tersedia untuk pelepasan komponen dan umpan material antar siklus.

- Bukaan cahaya: Jarak maksimum antara meja pres dan ram ketika pres berada dalam posisi sepenuhnya terbuka. Dimensi ini penting untuk prosedur pemuatan dan pembongkaran die.

Saat Anda menentukan ukuran alas cetakan (die shoes), berlaku prinsip umum: set cetakan harus menyediakan area kerja yang memadai bagi peralatan Anda, sekaligus menyisakan margin yang cukup untuk pemasangan dan penyesuaian.

Pertimbangkan skenario praktis berikut: bayangkan komponen Anda memerlukan area kerja 12" x 18". Anda akan membutuhkan alas cetakan dengan ukuran lebih besar—misalnya 16" x 22"—untuk mengakomodasi perlengkapan pemasangan, baut stripper, serta jarak aman dari tepi. Langsung memilih ukuran alas cetakan minimum yang memungkinkan justru menimbulkan kesulitan selama proses perakitan dan membatasi fleksibilitas Anda dalam melakukan penyesuaian peralatan.

Faktor Kompatibilitas dengan Mesin Press yang Tidak Boleh Diabaikan

Penentuan ukuran bukan sekadar soal bisa melewati pintu—cetakan mesin Anda harus beroperasi secara harmonis dengan mekanisme press selama jutaan siklus. Berikut hal-hal yang harus Anda verifikasi sebelum menetapkan pilihan akhir set cetakan Anda:

- Kapasitas Tonase: Tonase nominal press Anda harus melebihi gaya yang dibutuhkan untuk operasi stamping Anda. Kapasitas yang kurang memadai menciptakan kondisi kelebihan beban yang berbahaya; sedangkan kapasitas berlebih yang berlebihan menyia-nyiakan energi dan mempercepat keausan.

- Kesejajaran landasan (ram): Presisi penyelarasan landasan (ram) press Anda memengaruhi kinerja set die Anda. Die presisi tinggi menuntut peralatan press yang sama-sama presisi guna menjaga konsistensi kualitas komponen.

- Pola lubang pemasangan: Pastikan pola baut alas die selaras dengan alur-T (T-slots) atau sistem penjepit pada meja press Anda. Pola standar bervariasi antar produsen press.

- Diameter shank (jika berlaku): Untuk die yang menggunakan shank atas sebagai pengikat ke landasan (ram), pastikan ukuran shank tepat sesuai dengan dimensi lubang landasan (ram) press Anda.

- Ketinggian garis umpan: Di mana material strip Anda memasuki press? Set die harus menempatkan peralatan cetak Anda pada ketinggian yang tepat relatif terhadap peralatan umpan.

Volume produksi juga memengaruhi keputusan terkait ukuran cetakan. Volume yang lebih tinggi membenarkan investasi pada set cetakan yang lebih besar dan lebih kokoh, yang mampu menahan akumulasi tegangan selama proses produksi berlangsung dalam waktu lama. Untuk aplikasi dengan jumlah produksi terbatas, perakitan berkapasitas lebih rendah mungkin dapat diterima, meskipun presisi keselarasan tidak boleh dikompromikan—tanpa memandang jumlah produksi.

Menyesuaikan spesifikasi set cetakan dengan kapabilitas press bukanlah pilihan—melainkan fondasi operasi stamping yang aman dan efisien. Mengambil jalan pintas di sini akan menimbulkan masalah yang semakin memburuk sepanjang siklus produksi secara keseluruhan.

Daftar Periksa Pemilihan Praktis

Sebelum memutuskan penggunaan set cetakan press hidrolik atau perkakas press mekanis, lakukan pemeriksaan kompatibilitas berikut:

- Pastikan dimensi meja press mencukupi untuk tapak alas cetakan beserta jarak bebas untuk penjepitan

- Verifikasi ketinggian tutup (shut height) memungkinkan ketebalan total perakitan cetakan plus margin penyesuaian

- Periksa apakah panjang langkah (stroke length) menyediakan jarak bebas yang memadai untuk pelepasan komponen

- Pastikan kapasitas tonase press melebihi kebutuhan gaya stamping yang telah dihitung

- Sesuaikan ketentuan pemasangan antara pelat cetakan (die shoes) dan meja press

- Verifikasi panjang tiang penuntun (guide post) terhadap bukaan jarak antar plat (daylight opening) yang tersedia

- Pertimbangkan integrasi peralatan umpan (feed equipment) dan jalur aliran bahan

Jika ragu, konsultasikan spesifikasi pabrikan press Anda dan diskusikan kebutuhan tersebut dengan pemasok set cetakan (die set) Anda. Pemasok terkemuka memiliki keahlian dalam menyesuaikan produk mereka dengan berbagai platform press serta mampu mengidentifikasi masalah kompatibilitas sebelum berkembang menjadi permasalahan mahal.

Setelah set cetakan Anda berukuran tepat dan cocok dengan press Anda, prioritas berikutnya adalah memastikan seluruh sistem beroperasi lancar dalam jangka panjang—yang membawa kita pada praktik pemeliharaan dan inspeksi guna memperpanjang masa pakai cetakan serta menjaga kualitas produksi.

Praktik Terbaik untuk Pemeliharaan dan Inspeksi Set Cetakan

Set die stamping Anda berukuran tepat, dikonfigurasi secara benar, dan beroperasi dalam produksi—namun inilah kenyataan yang sering diabaikan banyak produsen. Bahkan perakitan die yang direkayasa paling presisi sekalipun akan mengalami degradasi seiring waktu. Batang penuntun aus, busing mengalami kebebasan gerak (play), dan keselarasan bergeser siklus demi siklus. Tanpa protokol pemeliharaan sistematis, perubahan halus ini pada akhirnya muncul sebagai cacat kualitas, downtime tak terencana, serta perbaikan darurat yang mahal.

Menurut spesialis manufaktur di The Phoenix Group , pemeliharaan die yang buruk menyebabkan cacat kualitas selama produksi, sehingga meningkatkan biaya penyortiran dan memperbesar risiko pengiriman komponen cacat. Biaya tersembunyi ini meluas hingga di luar limbah—jalur perakitan harus mengubah fixture dan sistem penjepit untuk mengkompensasi variasi komponen yang disebabkan oleh perkakas yang sudah aus. Mari kita tetapkan prosedur inspeksi serta praktik pencegahan yang menjaga performa optimal die presisi Anda.

Titik Pemeriksaan Inspeksi untuk Memperpanjang Masa Pakai Set Die

Bayangkan pemeriksaan set die sebagai pengobatan pencegahan bagi operasi stamping Anda. Mendeteksi masalah sejak dini—sebelum menyebabkan cacat—jauh lebih murah dibandingkan perbaikan reaktif saat terjadi keadaan darurat produksi. Rutinitas pemeriksaan terstruktur mencakup tiga rentang waktu kritis:

Sebelum Setiap Jalannya Produksi:

- Periksa secara visual tiang penuntun (guide posts) untuk menemukan goresan, galling, atau kerusakan permukaan yang mengindikasikan masalah penyelarasan

- Periksa kecocokan bushing dengan merasakan adanya gerak berlebih (excessive play) saat die assembly dikendalikan secara manual

- Pastikan die shoes duduk rata di atas meja press tanpa bergoyang atau celah

- Pastikan semua baut pemasangan tersedia dan dikencangkan dengan momen torsi yang tepat

- Periksa permukaan kerja untuk kotoran, karat, atau penumpukan sisa pelumas

Selama Pemantauan Produksi:

- Dengarkan suara tidak biasa—seperti bunyi klik, gesekan, atau kontak intermiten—yang menandakan munculnya masalah

- Pantau dimensi komponen secara berkala guna mendeteksi pergeseran progresif

- Perhatikan peningkatan kebutuhan gaya yang mengindikasikan terjadinya penguncian atau ketidaksejajaran

- Periksa suhu operasi tiang penuntun dan busing untuk mendeteksi penumpukan panas yang tidak normal

Pemeriksaan Pasca-Operasi:

- Bersihkan seluruh permukaan secara menyeluruh sebelum penyimpanan atau sebelum perakit cetakan berikutnya memulai proses pemasangan

- Dokumentasikan semua masalah yang ditemukan selama operasi dalam sistem pesanan kerja Anda

- Ukur diameter tiang penuntun pada titik-titik aus dan bandingkan dengan spesifikasi dasar

- Periksa lubang busing untuk kondisi galling, scoring, atau ketidakbulatan

Saat memasang kembali rakitan cetakan ke dalam penyimpanan, oleskan pelindung karat pada permukaan baja yang terbuka. Langkah sederhana ini mencegah korosi yang mempercepat keausan selama siklus produksi berikutnya.

Mengenali Pola Keausan Sebelum Menyebabkan Cacat

Pembuat cetakan berpengalaman mengembangkan kemampuan mengenali pola keausan yang dapat memprediksi masalah di masa depan. Berikut hal-hal yang perlu diperhatikan pada peralatan cetakan Anda selama pemeriksaan rutin:

Keausan Panduan (Guide Post): Periksa area yang tampak mengilap atau tergosok halus yang menunjukkan kontak logam-ke-logam. Panduan yang masih sehat menunjukkan hasil permukaan seragam sepanjang keseluruhan panjangnya. Pola keausan lokal—terutama goresan diagonal—menunjukkan ketidaksejajaran antara die shoe atas dan bawah yang memerlukan koreksi segera.

Degradasi Bushing: Bushing berbantalan bola harus bergerak lancar dengan hambatan minimal. Jika Anda merasakan kekasaran, macet, atau mendengar suara gerinda saat pengoperasian manual, maka bantalan tersebut sedang mengalami kegagalan. Bushing gesek (friction bushings) mengalami penambahan diameter lubang (bore enlargement) yang dapat diukur seiring waktu—catat dimensi ini dan gantilah bila jarak bebas melebihi spesifikasi pabrikan.

Perubahan keselarasan: Mungkin masalah yang paling berbahaya, pergeseran perataan (alignment drift) terjadi secara bertahap sehingga operator beradaptasi tanpa menyadari bahwa kualitas produk sedang menurun. Perhatikan tanda-tanda peringatan berikut:

- Komponen yang membutuhkan pemangkasan (trimming) atau operasi sekunder yang semakin sering

- Tinggi burr meningkat pada tepi benda kerja hasil blanking

- Keausan punch terkonsentrasi hanya pada satu sisi, bukan tersebar merata

- Tanda-tanda stripper yang muncul di lokasi baru pada strip

Frekuensi perawatan die secara langsung menentukan konsistensi kualitas produksi. Produsen yang melakukan inspeksi secara sistematis mengalami lebih sedikit perbaikan darurat, tingkat limbah yang lebih rendah, serta output yang lebih dapat diprediksi—korelasi ini tak terbantahkan.

Protokol Pemeliharaan Pencegahan yang Efektif

Beralih dari pemeliharaan reaktif ke pemeliharaan pencegahan mengubah bengkel die Anda dari operasi penanggulangan darurat menjadi aset strategis. Berikut kerangka kerja praktis berbasis siklus produksi, bukan jadwal kalender acak:

- Setiap kali menjalankan produksi: Bersihkan, inspeksi, dan dokumentasikan kondisi sebelum penyimpanan

- Setiap 50.000–100.000 siklus: Ukur diameter pos panduan dan jarak bebas bushing terhadap spesifikasi dasar

- Setiap 250.000 siklus: Lakukan verifikasi keselarasan detail menggunakan peralatan pengukur presisi

- Tahunan atau sesuai rekomendasi pabrikan: Pembongkaran lengkap, pemeriksaan, dan penggantian komponen aus sesuai kebutuhan

Dokumentasi kegiatan perawatan menghasilkan data historis yang bernilai. Ketika muncul masalah kualitas, Anda dapat melacak kembali untuk menentukan apakah kondisi cetakan berkorelasi dengan pola cacat. Pendekatan berbasis data ini juga membantu memprediksi kapan komponen perlu diganti, sehingga memungkinkan penjadwalan proaktif alih-alih tindakan reaktif yang terburu-buru.

Rangkaian cetakan yang dirawat dengan baik tidak hanya bertahan lebih lama—tetapi juga menghasilkan komponen yang lebih konsisten sepanjang masa pakai operasionalnya. Namun, meskipun praktik perawatan dilakukan secara sangat baik, masalah terkadang tetap muncul. Memahami cara mendiagnosis dan memperbaiki kegagalan umum pada rangkaian cetakan mencegah masalah kecil berkembang menjadi gangguan produksi besar.

Pemecahan Masalah Umum pada Rangkaian Cetakan dan Solusinya

Bahkan dengan perawatan yang cermat, masalah pada set cetakan stamping pada akhirnya tetap muncul. Ketika komponen tiba-tiba gagal melewati inspeksi atau mesin press Anda mulai mengeluarkan suara yang tidak biasa, bagaimana cara Anda mengidentifikasi akar permasalahan secara cepat? Perbedaan antara penyesuaian kecil dan downtime yang berkepanjangan sering kali ditentukan oleh kecepatan dan ketepatan diagnosis. Mari kita bahas satu per satu kegagalan paling umum pada set cetakan, gejala khas yang menyertainya, serta tindakan korektif yang memungkinkan Anda kembali berproduksi.

Mendiagnosis Masalah Penyelarasan dalam Produksi

Masalah penyelarasan termasuk di antara permasalahan paling menjengkelkan karena berkembang secara bertahap. Suatu hari semuanya berjalan sempurna; beberapa minggu kemudian, Anda justru mengejar cacat kualitas yang tampak muncul secara acak. Memahami cara ketidakselarasan memanifestasikan diri membantu Anda mendeteksi masalah sebelum berkembang menjadi perbaikan mahal.

Perhatikan tanda peringatan berikut selama proses produksi:

- Pola burr tidak merata: Ketika burr muncul lebih berat di satu sisi komponen yang dipotong, pons dan die Anda tidak bertemu secara konsentris. Hal ini menunjukkan terjadinya pergeseran lateral antara alas atas dan alas bawah.

- Keausan progresif pada pons: Menurut spesialis pemecahan masalah di DGMF Mold Clamps, keausan yang tidak konsisten di permukaan pons—di mana beberapa area menunjukkan goresan lebih besar dan mengalami keausan lebih cepat—mengindikasikan adanya masalah penjajaran antara dudukan meja putar atas dan bawah.

- Perubahan Dimensi: Komponen yang pengukurannya masih sesuai toleransi minggu lalu kini berada di luar batas toleransi, terutama pada fitur-fitur yang dibentuk melalui interaksi antara pons dan die.

- Pola suara yang tidak biasa: Suara klik, gesekan, atau kontak berselang-seling selama siklus operasi sering kali muncul sebelum masalah kualitas terlihat jelas.

Ketika Anda mencurigai adanya masalah penjajaran, mulailah diagnosis dari sumbernya. Gunakan mandrel penjajaran untuk memeriksa hubungan antara menara press dan alas pemasangan. Sering kali, masalahnya bukan terletak pada die dan peralatan Anda sama sekali—melainkan press itu sendiri yang telah bergeser keluar dari spesifikasi.

Operasi cetakan pembentuk sangat sensitif terhadap keselarasan karena aliran material bergantung pada kontak yang konsisten antara landasan dan permukaan cetakan. Bahkan penyimpangan kecil pun menyebabkan distribusi tegangan tidak merata, sehingga mengakibatkan kerutan di satu sisi dan robek di sisi lain.

Tindakan Korektif untuk Kegagalan Set Cetakan Umum

Setelah Anda mengidentifikasi masalahnya, apa solusinya? Tabel berikut mengelompokkan berbagai masalah set cetakan umum ke dalam kerangka diagnosis yang dapat langsung diterapkan oleh para profesional manufaktur:

| Masalah | Gejala | Penyebab Utama | Tindakan Perbaikan |

|---|---|---|---|

| Ketidakselarasan | Burr tidak merata, keausan landasan satu sisi, variasi dimensi | Bushing penuntun aus, tiang penuntun rusak, ketidakselarasan menara press, pemasangan cetakan tidak tepat | Periksa dan sesuaikan keselarasan menara menggunakan mandrel; ganti bushing yang aus; pastikan alas cetakan duduk rata di meja press; pertimbangkan pembuatan cetakan berpanduan penuh untuk aplikasi kritis |

| Kehilangan Presisi | Komponen bergeser keluar dari batas toleransi, posisi lubang tidak konsisten, penyimpangan bentuk | Keausan tiang penuntun, ekspansi termal selama operasi berkepanjangan, perlengkapan pemasangan yang longgar, pemulihan bentuk material (springback) | Ukur diameter tiang penuntun terhadap nilai acuan; berikan waktu stabilisasi termal sebelum pengukuran kritis; pastikan semua baut pemasangan dikencangkan sesuai spesifikasi torsi; terapkan kompensasi springback dalam desain die |

| Keausan dini | Goresan pada tiang penuntun, degradasi cepat pada bushing, kerusakan permukaan di area kerja | Pelumasan tidak memadai, kontaminasi pada pelumas, celah yang tidak sesuai, kecepatan press berlebihan | Tinjau dan tingkatkan prosedur pelumasan; saring atau ganti pelumas yang terkontaminasi; verifikasi celah antara punch dan die sesuai ketebalan material (biasanya 8–12% dari ketebalan); kurangi kecepatan siklus die press jika diperlukan |

| Galling | Perpindahan logam antarpermukaan, komponen macet, operasi kasar | Material yang bersentuhan tidak kompatibel, pelumasan tidak memadai, tekanan berlebihan di titik kontak | Aplikasikan pelapis anti-lengket (TiN, TiAlN); beralih ke pelumas EP (tekanan ekstrem); kurangi gaya penahan blank jika memungkinkan; pertimbangkan perlakuan permukaan seperti nitridasi untuk aplikasi die blanking |

| Kemacetan Batang Penuntun | Hambatan selama siklus, gerak tersentak-sentak, penumpukan panas | Akumulasi kotoran, kerusakan pada lubang bushing, batang penuntun bengkok atau tergores, ketidaksesuaian ekspansi termal | Bersihkan secara menyeluruh semua permukaan penuntun; periksa bushing untuk kondisi tidak bulat; ganti segera batang penuntun yang rusak; verifikasi kebebasan yang memadai untuk ekspansi termal selama operasi kecepatan tinggi |

Perhatikan berapa banyak masalah yang ternyata berakar pada penyebab mendasar yang sama? Kegagalan pelumasan, masalah kebebasan (clearance), dan pergeseran keselarasan menyumbang mayoritas besar gangguan pada set die. Atasi ketiga aspek ini secara sistematis, dan Anda akan mencegah sebagian besar kegagalan sebelum terjadi.

Untuk masalah yang terus-menerus muncul dan tidak dapat diatasi dengan koreksi standar, pertimbangkan pendekatan diagnostik lanjutan berikut:

- Pengujian dengan dial indicator: Pasang indikator pada bagian atas sepatu cetakan Anda dan gesekkan terhadap permukaan die bawah untuk mengukur ketidaksejajaran dalam satuan ribuan inci.

- Pemeriksaan kontak dengan pewarna biru: Oleskan pewarna mekanik ke permukaan yang saling bersentuhan, jalankan cetakan sekali, lalu periksa pola kontak untuk menilai keterlibatan yang tidak merata.

- Pencitraan termal: Selama operasi berkepanjangan, kamera termal dapat mengungkapkan titik panas yang menunjukkan terjadinya penguncian (binding), gesekan berlebih, atau pelumasan yang tidak memadai.

Ketika tindakan korektif memerlukan pemasangan shim atau penyesuaian celah, lakukan secara bertahap. Berdasarkan pengalaman industri, disarankan membatasi penyesuaian maksimal sebesar 0,15 mm per iterasi guna menghindari koreksi berlebih. Dokumentasikan setiap perubahan—apa yang tampak seperti perbaikan cepat hari ini akan menjadi data diagnostik bernilai tinggi ketika masalah serupa muncul kembali beberapa bulan kemudian.

Kadang-kadang masalah sebenarnya bukanlah pada set die itu sendiri, melainkan pada cara integrasinya ke dalam sistem produksi Anda yang lebih luas. Memahami posisi set die dalam ekosistem pembentukan logam secara menyeluruh membantu Anda mengidentifikasi permasalahan yang berasal dari tahap sebelumnya (upstream) atau sesudahnya (downstream) terhadap perkakas tersebut.

Posisi Set Die dalam Operasi Pembentukan Logam

Memahami cara mendiagnosis dan memecahkan masalah pada perkakas Anda merupakan hal yang sangat penting—namun apakah Anda telah mempertimbangkan bagaimana set die stamping Anda terhubung dengan gambaran manufaktur yang lebih besar? Susunan presisi ini tidak beroperasi secara terisolasi. Set die menjadi fondasi bagi berbagai jenis die dan metode produksi di hampir semua industri yang mengubah lembaran logam menjadi komponen jadi. Mari kita telaah ekosistem yang lebih luas ini dan lihat di mana keputusan terkait perkakas Anda berada di dalamnya.

Set Die dalam Operasi Stamping Progresif dan Transfer

Bayangkan satu set cetakan stamping sebagai panggung di mana berbagai gaya kinerja dapat dipertunjukkan. Fondasi yang presisi dan sejajar ini mendukung pendekatan manufaktur yang sangat berbeda, tergantung pada kebutuhan produksi Anda.

Progressive Dies: Dalam sebuah operasi stamping progresif , sebuah gulungan logam kontinu secara otomatis masuk melalui beberapa stasiun yang terintegrasi dalam satu set cetakan. Setiap stasiun menjalankan operasi spesifik—seperti blanking, piercing, bending, atau forming—secara berurutan hingga komponen jadi muncul. Menurut para spesialis industri, solusi cetakan progresif unggul dalam stamping logam bervolume tinggi berkat otomatisasi penuh, dengan beberapa operasi mampu mencapai output harian lebih dari 11.000 keping setelah dilakukan optimalisasi yang tepat.

Matriks transfer: Mirip dengan peralatan progresif, tetapi lebih fleksibel; cetakan transfer mengambil benda kerja secara individual dan memindahkannya antar stasiun, alih-alih mengandalkan bahan strip yang berkelanjutan. Set cetakan Anda menyediakan kerangka kaku untuk setiap stasiun, sementara mekanisme transfer otomatis menangani pergerakan bahan. Pendekatan ini mengurangi limbah bahan karena tidak ada strip pembawa yang menghubungkan komponen-komponen tersebut.

Matriks compound: Kadang-kadang disebut cetakan kombinasi, cetakan stamping canggih ini menjalankan beberapa operasi—seperti blanking, piercing, embossing, dan bending—dalam satu langkah press tunggal di satu stasiun. Set cetakan harus memberikan ketepatan penjajaran luar biasa karena semua operasi pemotongan dan pembentukan dilakukan secara bersamaan, sehingga menuntut hubungan presisi antara komponen perkakas bagian atas dan bawah.

Industri die terus mengembangkan konfigurasi-konfigurasi ini. Produsen modern sering menerapkan pendekatan hibrida, menggabungkan fleksibilitas operasi satu tahap dengan kecepatan die progresif melalui sistem transfer otomatis. Benda kerja berpindah secara mulus antar stasiun, memaksimalkan laju produksi sekaligus mempertahankan toleransi ketat yang dituntut oleh proses stamping presisi.

Aplikasi Industri dari Otomotif hingga Aerospace

Di mana saja sebenarnya konfigurasi die stamping logam ini diterapkan? Jawabannya mencakup hampir semua sektor yang mengandalkan komponen logam berbentuk presisi. Menurut riset industri, pasar stamping logam diperkirakan tumbuh dari USD 205 miliar pada tahun 2021 menjadi lebih dari USD 283 miliar pada tahun 2030—didorong oleh perluasan penerapan di berbagai industri.

Berikut adalah area-area di mana die stamping dan set die pendukungnya menciptakan nilai:

- Otomotif: Mulai dari panel bodi struktural hingga rumah sensor yang rumit, manufaktur otomotif sangat bergantung pada cetakan pembentuk (forming dies). Pergeseran menuju kendaraan listrik (EV) menciptakan peluang baru, khususnya untuk aplikasi pelindung baterai (battery enclosure) dan komponen bodi atas yang menampung sensor serta kamera.

- Elektronik konsumen: Sektor elektronik konsumen mendorong permintaan signifikan terhadap stamping logam, dengan aplikasi pada rangka ponsel, komponen headphone, rumah speaker, serta elemen pengendali gim—semuanya memerlukan presisi luar biasa.

- Pembuatan Alat Rumah Tangga: Drum mesin cuci, panel kulkas, dan komponen HVAC semuanya dihasilkan melalui proses stamping. Permintaan produksi dalam volume tinggi membenarkan investasi dalam pembuatan cetakan dan perkakas (tool and die) yang kokoh untuk aplikasi-aplikasi ini.

- Aerospace: Di sektor dirgantara, pembuatan cetakan (die manufacturing) dilakukan pada tingkat presisi tertinggi, di mana toleransi diukur dalam perseribu inci dan spesifikasi material sangat ketat. Komponen-komponen tersebut harus memenuhi standar kualitas yang ketat sekaligus mempertahankan integritas struktural dalam kondisi ekstrem.

- Telekomunikasi: Rangka pelindung, sirip pendingin, dan braket struktural untuk peralatan jaringan mengandalkan proses stamping presisi. Perluasan cepat infrastruktur 5G terus mendorong permintaan di sektor ini.

- Alat Kesehatan: Instrumen bedah, komponen implan, dan rumah peralatan diagnostik memerlukan operasi pembentukan bebas kontaminasi dengan pengendalian dimensi yang luar biasa.

Pembuatan die untuk berbagai aplikasi ini memiliki persyaratan umum: keselarasan presisi, pemilihan material yang tepat, serta konfigurasi yang disesuaikan dengan volume produksi. Baik Anda memproduksi braket otomotif maupun pengencang aerospace, prinsip dasar pemilihan set die tetap konsisten—hanya parameter spesifiknya yang berubah.

Dengan pemahaman ini mengenai posisi set die stamping dalam lanskap manufaktur secara keseluruhan, Anda menjadi lebih siap mengevaluasi calon pemasok yang mampu mendukung kebutuhan industri spesifik serta tujuan produksi Anda.

Memilih Pemasok Set Die Berkualitas untuk Kebutuhan Produksi Anda

Anda telah menguasai dasar-dasar pemilihan set die stamping—konfigurasi, bahan, ukuran, dan perawatan. Namun, di sinilah teori bertemu kenyataan: menemukan pemasok yang benar-benar mampu memasok apa yang Anda butuhkan, tepat pada waktunya, dan dengan tingkat kualitas yang dituntut oleh proses produksi Anda. Mitra pembuat die yang Anda pilih memengaruhi segalanya, mulai dari biaya peralatan awal hingga konsistensi produksi jangka panjang. Lalu, apa yang membedakan pemasok luar biasa dari sekadar pihak yang menerima pesanan?

Baik Anda sedang mencari die khusus untuk validasi prototipe maupun membangun hubungan kerja jangka panjang untuk peralatan produksi bervolume tinggi, kriteria evaluasi yang diterapkan tetap sangat konsisten. Mari kita bahas faktor-faktor paling krusial dalam memilih mitra presisi die dan stamping Anda.

Sertifikasi Kualitas yang Berarti bagi Standar OEM

Ketika Anda memasok komponen ke industri otomotif, dirgantara, atau industri lain yang menuntut tinggi, pasokan cetakan (die) Anda harus berasal dari sumber bersertifikat. Sertifikasi bukan sekadar hiasan dinding—melainkan representasi sistem terverifikasi untuk manajemen mutu, pengendalian proses, dan peningkatan berkelanjutan.

Sertifikasi IATF 16949: Jika Anda melayani rantai pasok otomotif, sertifikasi ini merupakan syarat mutlak. Menurut Otoritas sertifikasi NSF , IATF 16949 menyediakan Sistem Manajemen Mutu terstandarisasi yang berfokus pada peningkatan berkelanjutan, dengan penekanan pada pencegahan cacat serta pengurangan variasi dan pemborosan. Sebagian besar produsen kendaraan bermotor (OEM) utama mewajibkan sertifikasi ini bagi mitra rantai pasok mereka.

Mengapa hal ini penting bagi aplikasi pembuatan die? Pemasok bersertifikat memelihara prosedur terdokumentasi untuk setiap aspek produksi perkakas—mulai dari desain awal hingga inspeksi akhir. Ketika muncul masalah, sistem kualitas yang dapat dilacak memungkinkan identifikasi akar permasalahan secara cepat serta tindakan perbaikan yang tepat. Organisasi yang bersertifikat sesuai IATF 16949 menunjukkan peningkatan kepuasan pelanggan, peningkatan efisiensi, serta pengelolaan risiko yang lebih baik di seluruh operasinya.

Selain IATF 16949, carilah pemasok yang memiliki sertifikasi ISO 9001 sebagai standar kualitas dasar, serta sertifikasi khusus industri yang relevan dengan aplikasi Anda. Aplikasi dirgantara mungkin memerlukan kepatuhan terhadap AS9100, sedangkan perkakas untuk perangkat medis menuntut kepatuhan terhadap ISO 13485.

Dukungan Teknis dan Kemampuan Prototipe

Berikut adalah kenyataan yang sering diabaikan banyak pembeli: kutipan harga perkakas (tooling) termurah justru sering kali berubah menjadi pilihan termahal. Mengapa? Karena pemasok yang kekurangan kedalaman rekayasa menghasilkan cetakan (dies) yang memerlukan modifikasi ekstensif, menghasilkan komponen yang tidak konsisten, atau gagal secara prematur. Nilai sebenarnya terletak pada mitra cetakan dan perkakas stamping yang mampu mencegah masalah sebelum produksi dimulai.

Simulasi CAE untuk Pencegahan Cacat: Rekayasa cetakan modern memanfaatkan Rekayasa Berbantuan Komputer (Computer-Aided Engineering/CAE) untuk memvisualisasikan proses pembentukan sebelum baja dipotong. Sebagaimana dijelaskan oleh spesialis simulasi pembentukan logam , analisis CAE memungkinkan visualisasi progres beban, deformasi, dan perubahan suhu selama proses pembentukan—serta prediksi kemungkinan cacat seperti retakan yang dapat terjadi selama produksi. Dengan mengoptimalkan desain perkakas berdasarkan hasil simulasi, cacat dapat dicegah sejak dini, sehingga memastikan kelancaran produksi dan mengurangi biaya komponen secara signifikan.

Kemampuan simulasi ini sangat penting untuk aplikasi cetakan presisi dan proses stamping. Alih-alih menemukan masalah pembentukan selama tahap uji coba—ketika perubahan menjadi mahal dan memakan waktu—pemasok yang dilengkapi CAE mampu mengidentifikasi masalah pada tahap desain, di mana modifikasi hampir tidak menimbulkan biaya.

Jadwal Prototipe Cepat: Jadwal produksi jarang memungkinkan siklus pengembangan perkakas yang diperpanjang. Ketika peluncuran produk Anda bergantung pada cetakan stamping yang telah divalidasi, waktu tunggu pemasok menjadi kendala kritis. Cari mitra yang menawarkan kemampuan prototipe cepat yang mampu menyediakan perkakas fungsional untuk pengujian validasi dalam jangka waktu yang dipersingkat.

Shaoyi menjadi contoh nyata kombinasi kemampuan ini, menawarkan sertifikasi IATF 16949 sekaligus simulasi CAE canggih guna mencapai hasil bebas cacat. Tim rekayasa mereka mampu menyediakan prototipe cepat dalam waktu sesingkat 5 hari, mendukung jadwal pengembangan yang dipercepat sebagaimana dituntut oleh produksi otomotif modern. Dengan tingkat persetujuan pertama (first-pass) sebesar 93% untuk peralatan cetak (tooling), mereka membuktikan hasil kualitas yang dapat dicapai berkat dukungan rekayasa yang memadai. Anda dapat menjelajahi kemampuan desain dan fabrikasi cetakan yang komprehensif mereka untuk melihat bagaimana unsur-unsur ini saling terintegrasi.

Kriteria Evaluasi Pemasok Utama

Saat membandingkan calon pemasok peralatan cetak (stamping tool) dan die, lakukan pengecekan kritis berikut:

- Sertifikasi Kualitas: IATF 16949 untuk aplikasi otomotif; verifikasi status sertifikasi terkini serta riwayat audit

- Kemampuan rekayasa: Simulasi CAE, analisis DFM (Design for Manufacturability), serta insinyur peralatan cetak berpengalaman yang memahami industri Anda

- Kecepatan prototipe: Apakah mereka mampu menyediakan peralatan cetak (tooling) fungsional dalam batas waktu pengembangan Anda? Mintalah komitmen spesifik mengenai waktu pengerjaan (lead time)

- Tingkat persetujuan pertama kali: Berapa persen dari peralatan cetak mereka yang memenuhi spesifikasi pada pengajuan awal? Para pemimpin industri mencapai tingkat persetujuan lebih dari 90%

- Kapasitas Volume Produksi: Apakah mereka mampu meningkatkan produksi dari jumlah prototipe hingga manufaktur volume tinggi tanpa penurunan kualitas?

- Keahlian Material: Apakah mereka memahami paduan dan ketebalan material spesifik yang Anda bentuk? Pemahaman bahan mencegah kesalahan desain yang mahal

- Komunikasi dan Dukungan: Seberapa responsifkah mereka selama tahap pengembangan? Apakah mereka akan memberikan dukungan teknis berkelanjutan setelah pengiriman?

- Pertimbangan geografis: Jarak memengaruhi waktu tunggu, biaya pengiriman, serta kelayakan kolaborasi langsung di lokasi selama uji coba

Di luar faktor-faktor nyata ini, evaluasilah kecocokan budaya. Hubungan pemasok terbaik berfungsi sebagai kemitraan, di mana kedua belah pihak berinvestasi demi kesuksesan bersama. Pemasok yang mengajukan pertanyaan detail mengenai aplikasi Anda, secara konstruktif mempertanyakan asumsi-asumsi, serta secara proaktif menyarankan peningkatan, umumnya memberikan hasil yang lebih baik dibandingkan pemasok yang hanya memberikan penawaran harga berdasarkan gambar kerja.

Pertimbangan jadwal produksi memerlukan perhatian khusus. Pengembangan die khusus melibatkan beberapa tahap—desain, tinjauan teknis, fabrikasi, perlakuan panas, perakitan, dan uji coba. Setiap tahap berpotensi menimbulkan keterlambatan jika pemasok kekurangan kapasitas, keahlian, atau manajemen proyek yang efektif. Mohon ajukan jadwal proyek terperinci beserta komitmen terhadap pencapaian tiap tonggak utama, serta verifikasi bahwa pemasok memiliki kapasitas yang memadai untuk proyek Anda di samping beban kerja mereka yang sudah ada.

Dengan kriteria yang jelas untuk mengevaluasi pemasok set die telah ditetapkan, Anda siap mengambil keputusan pengadaan yang berdasarkan pertimbangan matang. Namun, bagaimana cara menyintesis seluruh hal yang telah kita bahas menjadi rencana tindakan yang praktis? Mari kita rangkum pertimbangan utama tersebut ke dalam sebuah kerangka pengambilan keputusan yang dapat langsung Anda terapkan.

Mengambil Keputusan Mengenai Set Die Stamping dengan Penuh Keyakinan

Anda telah mencakup wilayah yang luas—mulai dari memahami komponen inti hingga mengevaluasi kemampuan pemasok. Kini tiba saat krusial: menerjemahkan pengetahuan menjadi tindakan nyata. Baik Anda sedang menentukan set cetakan stamping pertama kali maupun menyempurnakan strategi pengadaan untuk produksi bervolume tinggi, pendekatan terstruktur akan mencegah kelalaian mahal dan mempercepat pencapaian suku cadang berkualitas.

Anggap bagian akhir ini sebagai kompas pengambilan keputusan Anda. Pertimbangan-pertimbangan yang telah kami bahas sepanjang panduan ini dirangkum menjadi langkah-langkah tindakan spesifik yang dapat Anda terapkan secara langsung—baik Anda bekerja dengan katalog standar set cetakan Danly maupun mengembangkan peralatan khusus sepenuhnya untuk aplikasi spesifik.

Daftar Periksa Pemilihan Set Cetakan Anda

Sebelum berkomitmen pada konfigurasi press dan cetakan apa pun, lakukan evaluasi sistematis terhadap keputusan-keputusan mendasar berikut. Melewatkan salah satu langkah pun akan menimbulkan masalah yang semakin bertambah sepanjang siklus produksi Anda:

- Tentukan kebutuhan produksi Anda: Tetapkan volume tahunan, kompleksitas komponen, spesifikasi material, dan persyaratan toleransi. Parameter-parameter ini menjadi dasar bagi setiap keputusan berikutnya mengenai konfigurasi, material, serta pemilihan pemasok.

- Sesuaikan konfigurasi dengan aplikasi: Pilih tiang belakang untuk operasi progresif yang memerlukan akses maksimal, tiang diagonal untuk keseimbangan antara aksesibilitas dan stabilitas, atau tiang empat ketika kekakuan dan presisi lebih diutamakan dibandingkan pertimbangan aksesibilitas.

- Pilih material yang sesuai: Baja untuk ketahanan volume tinggi melebihi 100.000 siklus; aluminium bila pengurangan berat, prototipe cepat, atau pergantian alat yang sering membenarkan kompromi yang diperlukan.

- Verifikasi kompatibilitas press: Pastikan dimensi meja, tinggi tutup (shut height), panjang langkah (stroke length), dan kapasitas tonase sebelum menetapkan spesifikasi cetakan secara final. Ketidaksesuaian di sini menimbulkan risiko keselamatan dan masalah kualitas.

- Tetapkan protokol perawatan: Rencanakan frekuensi inspeksi, jadwal pelumasan, serta batas bawah pengukuran keausan sebelum produksi dimulai—bukan setelah munculnya masalah.

- Kualifikasikan calon pemasok: Verifikasi sertifikasi (IATF 16949 untuk industri otomotif), kemampuan teknik, jadwal pembuatan prototipe, serta tingkat persetujuan pertama melalui bukti terdokumentasi.

- Minta jadwal proyek terperinci: Dapatkan komitmen terhadap pencapaian tiap tonggak utama pada tahap desain, fabrikasi, dan uji coba. Jadwal yang tidak jelas umumnya menunjukkan keterbatasan kapasitas atau kemampuan.

Pendekatan sistematis ini berlaku baik saat Anda membeli cetakan pres pons (punch press dies) standar maupun berinvestasi dalam cetakan progresif (progressive tooling) yang kompleks. Prinsip dasarnya tetap konsisten—hanya parameter spesifiknya yang berubah sesuai dengan aplikasi Anda.

Mengambil Langkah Berikutnya dalam Proyek Peralatan Anda

Siap beralih dari perencanaan ke eksekusi? Tindakan selanjutnya Anda bergantung pada posisi Anda dalam siklus pengembangan:

Jika Anda berada pada tahap desain awal: Libatkan calon pemasok sekarang—sebelum desain difinalisasi. Mitra cetakan stamping die (die stamp tooling) yang memiliki kemampuan teknik kuat mampu mengidentifikasi masalah kelayakan produksi (manufacturability issues) ketika perubahan masih murah. Pendekatan kolaboratif semacam ini umumnya memperpendek waktu pengembangan secara keseluruhan dan mencegah desain ulang mahal selama tahap uji coba.

Jika Anda mencari desain yang sudah ada: Fokuskan evaluasi Anda pada pemasok yang menunjukkan sistem kualitas terbukti dan kemampuan respons cepat. Untuk aplikasi otomotif, Shaoyi merupakan contoh sangat baik mengenai kriteria yang perlu Anda cari—sertifikasi IATF 16949, simulasi CAE canggih untuk pencegahan cacat, serta kemampuan prototyping cepat yang mampu menghasilkan peralatan fungsional dalam waktu sesingkat 5 hari. Tingkat persetujuan pertama sebesar 93% mereka menunjukkan hasil kualitas yang dapat dicapai berkat dukungan teknik yang memadai. Jelajahi solusi cetakan stamping lengkap mereka untuk melihat bagaimana kemampuan-kemampuan ini selaras dengan kebutuhan Anda.

Jika Anda sedang memecahkan masalah pada cetakan yang sudah ada: Tinjau kerangka diagnostik yang dibahas sebelumnya, dengan fokus pada verifikasi keselarasan dan analisis pola keausan. Terkadang, pendekatan paling hemat biaya justru melibatkan perbaikan ulang (refurbishing) set cetakan yang ada, bukan menggantinya secara keseluruhan.

Apapun tahapannya, ingatlah kebenaran mendasar ini: kualitas set cetakan stamping Anda secara langsung menentukan kualitas setiap komponen yang dihasilkannya. Berinvestasi dalam pemilihan yang tepat, pemasok bersertifikat, dan perawatan sistematis memberikan imbal hasil selama jutaan siklus produksi. Keputusan alat cetak Anda hari ini akan membentuk hasil manufaktur Anda selama bertahun-tahun mendatang.

Pertanyaan yang Sering Diajukan Mengenai Set Cetakan Stamping

1. Apa itu set cetakan stamping dan apa fungsinya?

Set cetakan stamping adalah rangkaian presisi rekayasa yang terdiri atas sepatu cetakan atas dan bawah yang diposisikan secara tepat dengan menggunakan batang penuntun (guide posts) dan busing (bushings). Set cetakan ini berfungsi sebagai kerangka dasar untuk operasi stamping logam, serta mendukung seluruh proses pemotongan, pembentukan, dan penyesuaian bentuk. Sepatu cetakan atas terpasang pada ram press, sedangkan sepatu cetakan bawah terpasang pada meja press, dengan batang penuntun menjaga ketepatan keselarasan hingga 0,0001 inci selama jutaan siklus produksi.

2. Apa saja jenis konfigurasi set die yang berbeda?

Terdapat empat konfigurasi set die utama: back post (dua tiang di sepanjang tepi belakang untuk aksesibilitas maksimal), diagonal post (tiang di sudut-sudut berseberangan untuk akses dan stabilitas yang seimbang), four-post (satu tiang di masing-masing sudut untuk kekakuan dan presisi maksimal), serta center post (panduan di dekat bagian tengah untuk aplikasi khusus). Desain back post sangat unggul untuk die progresif dengan sistem umpan strip, sedangkan konfigurasi four-post ideal untuk blanking berat dan persyaratan toleransi ketat.

3. Haruskah saya memilih baja atau aluminium untuk set die saya?

Pilih baja perkakas untuk produksi volume tinggi yang melebihi 100.000 siklus, di mana ketahanan dan stabilitas dimensi sangat kritis. Set cetakan aluminium lebih ekonomis untuk pembuatan prototipe, produksi dalam jumlah kecil di bawah 50.000 unit, pergantian cetakan yang sering (berat aluminium sekitar sepertiga dari berat baja), serta aplikasi yang sensitif terhadap panas. Sebagian produsen menerapkan pendekatan hibrida dengan menggunakan tiang penuntun dari baja dan alas cetakan dari aluminium guna menggabungkan presisi dengan penghematan bobot.

4. Bagaimana cara memilih ukuran set cetakan yang tepat untuk press saya?

Mulailah dengan mengukur dimensi meja press, tinggi tutup (shut height), panjang langkah (stroke length), dan bukaan cahaya (daylight opening). Alas cetakan harus lebih besar daripada jejak perkakas Anda dengan margin yang cukup untuk perangkat pemasangan, klem, dan penyesuaian. Pastikan kapasitas tonase melebihi kebutuhan gaya stamping Anda, konfirmasi pola lubang pemasangan sesuai dengan alur-T (T-slots) pada press, serta pastikan panjang tiang penuntun sesuai dengan bukaan cahaya yang tersedia. Selalu sisakan margin jarak bebas untuk keperluan penjepitan dan pertimbangan keselamatan.

5. Sertifikasi apa saja yang harus saya cari pada pemasok set die?

Untuk aplikasi otomotif, sertifikasi IATF 16949 sangat penting karena menunjukkan sistem manajemen mutu yang telah diverifikasi, dengan penekanan pada pencegahan cacat dan peningkatan berkelanjutan. ISO 9001 berfungsi sebagai standar mutu dasar, sedangkan aplikasi dirgantara mungkin memerlukan kepatuhan terhadap AS9100. Pemasok seperti Shaoyi menawarkan sertifikasi IATF 16949 yang dikombinasikan dengan kemampuan simulasi CAE canggih serta prototipe cepat dalam waktu hanya 5 hari, mencapai tingkat persetujuan pertama (first-pass approval) sebesar 93% untuk peralatan cetak (tooling).

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —