Produsen Die Stamping Terungkap: Hal-Hal yang Tidak Akan Diberitahukan Mereka Mengenai Harga

Memahami Manufaktur Die Stamping dan Dampaknya terhadap Industri

Ketika Anda mengambil ponsel cerdas Anda, mengemudikan mobil Anda, atau mengunjungi rumah sakit, Anda sedang berinteraksi dengan produk-produk yang tidak akan ada tanpa die stamping. Namun, sebenarnya apa itu die dalam manufaktur? Secara sederhana, die stamping adalah alat-alat yang direkayasa secara presisi untuk mengubah lembaran logam datar menjadi komponen tiga dimensi yang kompleks melalui gaya terkendali dan geometri yang dirancang secara cermat. Produsen die stamping menciptakan alat-alat penting ini yang berfungsi sebagai tulang punggung produksi massal di hampir semua industri utama.

Landasan Pembentukan Logam Presisi

Bayangkan mencoba memproduksi jutaan braket logam identik , konektor, atau casing secara manual. Ketidakseragaman hasilnya akan sangat besar, dan biayanya akan menjadi luar biasa tinggi. Justru karena itulah industri die ini ada. Die stamping logam memungkinkan produsen memproduksi komponen presisi dalam volume tinggi dengan konsistensi dan efisiensi yang luar biasa.

Pada intinya, cetakan stamping terdiri dari dua komponen utama: punch (pembentuk) dan rongga cetakan (die cavity). Ketika sebuah press mendorong punch ke dalam lembaran logam yang diletakkan di atas rongga cetakan, material tersebut mengambil bentuk tepat sebagaimana direkayasa pada peralatan tersebut. Konsep yang tampak sederhana ini memerlukan presisi luar biasa dalam pelaksanaannya. Toleransi sering diukur dalam ribuan inci, dan bahkan ketidaksempurnaan sekecil mikroskopis pun dapat membuat cetakan tersebut tidak layak digunakan dalam produksi.

Kualitas cetakan stamping Anda secara langsung menentukan kapabilitas produksi Anda. Cetakan yang dirancang dengan baik tidak hanya membentuk logam—melainkan juga menentukan biaya per komponen, kecepatan produksi, dan pada akhirnya, posisi daya saing Anda di pasar.

Mengapa Cetakan Stamping Mendorong Manufaktur Modern

Memahami apa itu cetakan dalam manufaktur membantu menjelaskan mengapa alat-alat ini memerlukan investasi yang begitu besar. Pembuatan cetakan melayani empat industri kritis yang memiliki tuntutan unik:

- Otomotif: Mulai dari panel bodi struktural hingga konektor kelistrikan yang rumit, kendaraan mengandung ribuan komponen cetak (stamped) yang memerlukan toleransi ketat dan hasil akhir permukaan tanpa cacat.

- Aerospace: Aplikasi yang kritis terhadap berat menuntut stamping presisi pada paduan aluminium dan titanium dengan toleransi kesalahan nol.

- Elektronik: Komponen miniatur untuk perangkat memerlukan cetakan stamping yang mampu menghasilkan fitur berukuran dalam pecahan milimeter.

- Medis: Instrumen bedah dan perangkat implan memerlukan cetakan stamping yang memenuhi standar kualitas dan ketertelusuran paling ketat.

Sepanjang panduan ini, Anda akan memperoleh pengetahuan teknis yang diperlukan untuk mengevaluasi produsen cetakan stamping secara efektif. Kami akan membahas jenis-jenis cetakan, proses manufaktur, pemilihan material, spesifikasi toleransi, serta faktor-faktor biaya yang umumnya tidak dibahas secara terbuka oleh kebanyakan produsen. Baik Anda sedang mencari cetakan pertama kali maupun mengoptimalkan rantai pasok yang sudah ada, pemahaman terhadap dasar-dasar ini akan memberdayakan Anda untuk mengambil keputusan yang tepat—tanpa memandang produsen mana pun yang pada akhirnya Anda pilih.

Jenis-Jenis Die Stamping dan Waktu yang Tepat untuk Menggunakannya

Memilih jenis cetakan yang tepat merupakan salah satu keputusan paling penting yang harus Anda buat ketika bekerja sama dengan produsen cetakan stamping. Pilihlah dengan bijak, dan Anda akan mengoptimalkan efisiensi produksi sekaligus meminimalkan biaya per komponen . Pilihlah secara keliru, dan Anda berisiko menghadapi pengeluaran tak perlu, kemacetan produksi, atau masalah kualitas yang akan mengganggu operasional Anda selama bertahun-tahun. Lalu, bagaimana cara mengetahui jenis cetakan mana yang paling sesuai untuk aplikasi Anda?

Jawabannya tergantung pada beberapa faktor yang saling terkait: volume produksi Anda, kompleksitas komponen, persyaratan toleransi, dan batasan anggaran. Mari kita bahas empat jenis cetakan utama yang ditawarkan oleh produsen cetakan stamping, serta kapan masing-masing jenis tersebut secara strategis paling sesuai untuk kebutuhan spesifik Anda.

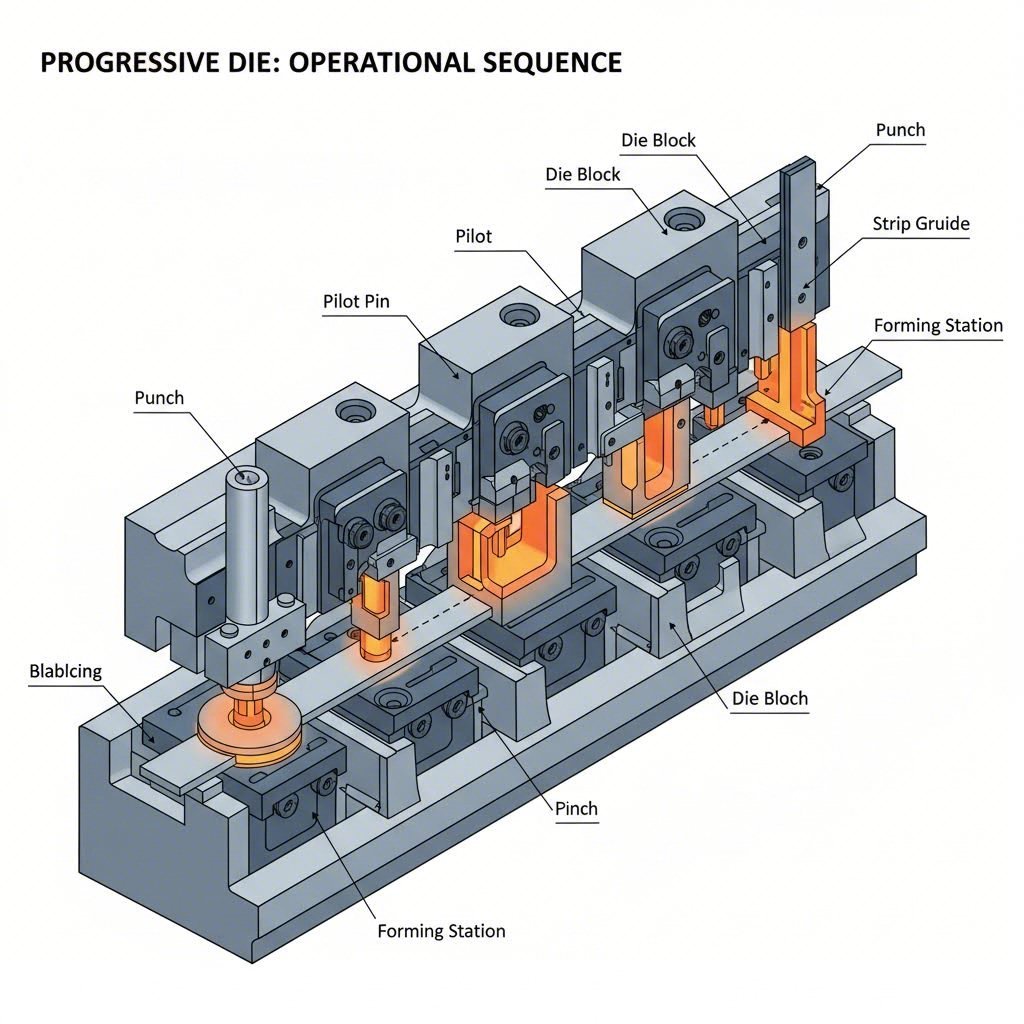

Progressive Dies untuk Efisiensi Produksi Volume Tinggi

Ketika Anda perlu memproduksi ribuan atau jutaan komponen identik, stamping dengan cetakan progresif menjadi alat paling andal bagi Anda. Cetakan stamping progresif terdiri atas beberapa stasiun yang disusun berurutan dalam satu alat tunggal. Saat lembaran logam maju melalui setiap stasiun, operasi berbeda—seperti blanking, piercing, forming, dan bending—dilakukan secara bersamaan di setiap tahap.

Berikut alasan mengapa cetakan progresif mendominasi produksi volume tinggi:

- Kecepatan: Stamping logam dengan cetakan progresif mampu menghasilkan 300 hingga 1.500+ komponen per menit, tergantung pada kompleksitas komponen dan kapabilitas press.

- Konsistensi: Karena seluruh operasi dilakukan dalam satu kali penyetelan (setup), variasi antarkomponen tetap minimal.

- Efisiensi tenaga kerja: Setelah diatur, cetakan progresif beroperasi dengan intervensi operator minimal, sehingga menurunkan biaya tenaga kerja per komponen secara signifikan.

- Optimasi Material: Perancang cetakan yang terampil dapat menyusun komponen secara efisien dalam bentuk strip, sehingga meminimalkan limbah potongan.

Namun, cetakan progresif memerlukan investasi awal yang signifikan. Kompleksitas perkakas mengakibatkan biaya awal lebih tinggi dan waktu tunggu lebih lama. Cetakan ini juga memerlukan sistem umpan strip yang presisi serta mungkin tidak cocok untuk komponen berukuran sangat besar atau komponen yang memerlukan proses drawing dalam (deep draw).

Cetakan Kompon dan Cetakan Transfer untuk Geometri Kompleks

Tidak semua komponen cocok diproses menggunakan stamping cetakan progresif. Ketika komponen Anda memerlukan geometri kompleks, beberapa operasi pada bidang berbeda, atau fitur-fitur yang tidak dapat diwujudkan melalui progresi linear dalam bentuk strip, cetakan kompon dan cetakan transfer menawarkan solusi yang lebih unggul.

Compound dies melakukan beberapa operasi secara bersamaan dalam satu langkah penekanan. Bayangkan Anda membutuhkan suatu komponen yang memerlukan proses blanking dan piercing secara bersamaan dengan presisi penyelarasan yang tinggi. Die komposit mampu menyelesaikan kedua operasi tersebut sekaligus, sehingga menjamin konsentrisitas sempurna antar fitur. Die jenis ini sangat unggul dalam memproduksi komponen datar dengan banyak lubang atau bentuk potongan internal yang kompleks, di mana akurasi posisional menjadi faktor kritis.

Transfer mati menggunakan pendekatan yang berbeda. Alih-alih mengumpankan strip kontinu, blank individual berpindah dari satu stasiun ke stasiun berikutnya melalui jari-jari mekanis atau mekanisme transfer lainnya. Hal ini memungkinkan:

- Operasi pada beberapa permukaan komponen

- Penarikan dalam (deep draw) dan pembentukan tiga dimensi yang kompleks

- Pemrosesan blank yang telah dipotong sebelumnya, bukan bahan berbentuk coil

- Penanganan komponen berukuran besar yang tidak praktis jika diproses menggunakan die progresif

Die Satu-Tumbuk (juga disebut die sederhana atau die operasi tunggal) hanya melakukan satu operasi per langkah penekanan. Meskipun kurang efisien untuk volume tinggi, die jenis ini menawarkan biaya perkakas yang lebih rendah serta waktu pengerjaan awal yang lebih cepat. Die jenis ini sangat ideal untuk pembuatan prototipe, produksi volume rendah, atau operasi sekunder pada komponen yang diproduksi dengan metode lain.

Pemilihan Jenis Die: Perbandingan Komprehensif

Memilih antara jenis-jenis die ini memerlukan pertimbangan simultan terhadap berbagai faktor. Tabel perbandingan berikut menyediakan kerangka kerja untuk mengevaluasi pendekatan mana yang paling sesuai dengan kebutuhan produksi Anda:

| Tipe die | Volume produksi | Kompleksitas Bagian | Waktu Pemasangan | Biaya per-Piece | Aplikasi Tipikal |

|---|---|---|---|---|---|

| Dies progresif | Tinggi (100.000+ komponen) | Sedang sampai Tinggi | Persiapan awal lebih lama; pergantian (changeover) minimal | Sangat Rendah | Bracket otomotif, konektor listrik, komponen peralatan rumah tangga |

| Compound dies | Sedang hingga Tinggi (10.000–500.000) | Sedang (komponen datar) | Sedang | Rendah sampai Sedang | Washer, gasket, blank presisi dengan beberapa lubang |

| Transfer mati | Sedang hingga Tinggi (25.000–1.000.000) | Sangat tinggi | Lebih Panjang (beberapa stasiun) | Rendah sampai Sedang | Rumah-rumah hasil deep-drawing, panel otomotif kompleks, komponen berbentuk multi-sumbu |

| Die Satu-Tumbuk | Rendah hingga Sedang (100–50.000) | Rendah sampai Sedang | Cepatlah | Lebih tinggi | Prototipe, produksi dalam jumlah kecil, operasi sekunder |

Perhatikan bagaimana ekonomi perubahan secara signifikan berdasarkan volume. Die progresif mungkin memerlukan biaya awal jauh lebih tinggi dibandingkan alternatif die satu-tumbuk, namun ketika Anda memproduksi setengah juta komponen per tahun, investasi tersebut memberikan imbal hasil melalui penurunan drastis biaya per komponen. Sebaliknya, menggunakan peralatan die progresif yang mahal untuk produksi tahunan sebanyak 5.000 komponen jarang masuk akal secara finansial.

Saat berkonsultasi dengan produsen die stamping, sampaikan gambaran lengkap mengenai rencana produksi Anda. Proyeksi volume, persyaratan toleransi, geometri komponen, dan harga target semuanya memengaruhi jenis die mana yang memberikan nilai optimal. Produsen terbaik akan membimbing Anda menuju solusi yang tepat, bukan secara otomatis memilih opsi termahal.

Memahami jenis-jenis cetakan ini mempersiapkan Anda untuk pertimbangan kritis berikutnya: bagaimana cetakan stamping sebenarnya diproduksi dan proses-proses apa saja yang menentukan kualitas akhir serta kinerjanya.

Penjelasan Lengkap Mengenai Proses Manufaktur Cetakan

Pernahkah Anda bertanya-tanya apa yang terjadi antara pemesanan cetakan stamping kepada produsen cetakan dan penerimaan peralatan siap produksi? Perjalanan dari konsep hingga cetakan jadi melibatkan rangkaian canggih rekayasa, metalurgi, dan pemesinan presisi yang jarang dilihat oleh kebanyakan pembeli. Memahami alur kerja ini memberikan keuntungan signifikan saat mengevaluasi penawaran harga, menetapkan jadwal realistis, serta berkomunikasi secara efektif dengan mitra peralatan Anda.

Manufaktur perkakas dan cetakan bukanlah proses yang tidak transparan—melainkan proses terkoordinasi secara cermat di mana setiap tahap saling membangun tahap sebelumnya. komponen cetakan cap yang akan menggerakkan produksi Anda selama bertahun-tahun mendatang.

Dari Konsep Desain hingga Perkakas Presisi

Dasar dari setiap proyek die yang sukses dimulai jauh sebelum logam bersentuhan dengan alat potong. Tahap awal ini menentukan apakah die Anda akan beroperasi secara sempurna atau justru menjadi sumber frustrasi yang berkepanjangan.

- Pengembangan Konsep dan Analisis Kelayakan: Insinyur mengevaluasi geometri komponen Anda, spesifikasi material, serta kebutuhan produksi. Mereka menentukan jenis die yang paling sesuai untuk aplikasi Anda, mengidentifikasi tantangan potensial dalam proses pembentukan, serta menyusun perkiraan biaya awal. Tahap ini sering kali mengungkap modifikasi desain yang dapat mengurangi kompleksitas dan biaya peralatan cetak.

- Desain Die Stamping (Rekayasa CAD/CAM): Dengan menggunakan perangkat lunak canggih, para desainer membuat model 3D terperinci untuk setiap komponen die. Desain die stamping logam melibatkan perhitungan aliran material, kompensasi spring-back, serta urutan stasiun yang optimal untuk die progresif. Perangkat lunak simulasi memprediksi perilaku lembaran logam selama proses pembentukan, sehingga potensi masalah dapat diidentifikasi sebelum baja dipotong.

- Pemilihan bahan: Berdasarkan volume produksi, karakteristik material yang dibentuk, dan persyaratan toleransi, insinyur menentukan baja perkakas yang sesuai untuk masing-masing komponen. Area dengan keausan tinggi mungkin memerlukan baja D2 atau sisipan karbida, sedangkan komponen yang membutuhkan ketangguhan mungkin menggunakan baja S7. Keputusan ini secara langsung memengaruhi masa pakai cetakan dan biaya perawatannya.

- Daftar Bahan Cetakan (Bill of Materials) Cetakan: Disusun daftar lengkap seluruh komponen—blok cetakan, pukulan (punches), pelat penarik (strikers), pin penuntun (guide pins), pegas (springs), dan pengencang (fasteners). Dokumentasi ini memastikan tidak ada komponen yang terlewat selama proses manufaktur serta menjadi dasar bagi pelacakan biaya yang akurat.

Terkesan rumit? Memang benar-benar rumit. Namun investasi rekayasa di tahap awal ini mencegah kejutan mahal selama produksi. Produsen cetakan stamping berpengalaman mengalokasikan sumber daya signifikan pada tahap ini karena memperbaiki kesalahan desain pada baja yang telah dikeraskan memerlukan biaya yang jauh lebih tinggi dibandingkan memperbaikinya dalam perangkat lunak CAD.

Operasi Pemesinan dan Finishing yang Kritis

Setelah desain difinalisasi dan bahan-bahan diperoleh, pemesinan cetakan mengubah baja mentah menjadi peralatan presisi. Di sinilah cetakan dalam proses manufaktur benar-benar terbentuk.

- Pemesinan Kasar: Mesin frais CNC menghilangkan sebagian besar material dari balok cetakan guna membentuk bentuk dan fitur pendekatan. Operator meninggalkan jumlah material sisa secara strategis untuk operasi penyelesaian. Kecepatan menjadi faktor penting di sini, namun toleransi presisi belum kritis—hal ini akan diperhatikan pada tahap selanjutnya.

- Pengolahan Panas: Komponen cetakan menjalani siklus pemanasan dan pendinginan terkendali guna mencapai tingkat kekerasan yang ditargetkan. Transformasi metalurgis ini memberikan ketahanan aus dan daya tahan pada baja perkakas. Komponen yang berbeda mungkin memerlukan spesifikasi perlakuan panas yang berbeda, tergantung pada fungsinya.

-

Mesin presisi: Di sinilah produsen cetakan stamping membedakan diri dari pemasok komoditas. Beberapa proses khusus digunakan untuk mencapai dimensi akhir:

- Wire EDM (Electrical Discharge Machining): Sebuah kawat bermuatan listrik yang tipis memotong profil rumit dengan presisi ekstrem. Proses ini sangat unggul dalam membuat bentuk pons dan die kompleks dengan toleransi diukur dalam sepersepuluh ribu inci.

- EDM Sinker: Elektroda berbentuk 'membakar' rongga presisi ke dalam baja keras. Sangat ideal untuk membuat permukaan bertekstur atau fitur tiga dimensi kompleks yang tidak dapat dijangkau oleh pemesinan konvensional.

- Penggerindaan Jig: Untuk toleransi terketat pada lokasi lubang dan hasil permukaan, penggerindaan jig memberikan akurasi yang tak tertandingi oleh metode lain.

- Penggerindaan Permukaan: Menghasilkan permukaan datar dan sejajar yang esensial untuk penyelarasan die yang tepat serta kualitas komponen yang konsisten.

- Perakitan: Perajin perkakas yang terampil merakit semua komponen secara bersamaan, memastikan penyelarasan dan fungsi yang tepat. Pin penuntun dipasang pada set die, pegas dipasang dengan pra-beban yang benar, dan komponen pemotong dikencangkan. Tahap ini memerlukan keahlian tingkat perajin yang tidak dapat ditiru oleh mesin apa pun.

- Uji Coba dan Penyesuaian: Die yang telah dirakit dimasukkan ke dalam press uji coba untuk pengujian awal. Insinyur memproduksi contoh komponen, mengukur dimensi kritis, dan mengidentifikasi area-area yang memerlukan penyesuaian. Penggantian atau perbaikan die melalui proses pemesinan kembali—untuk memodifikasi kecocokan, sinkronisasi waktu, atau aliran material—merupakan hal umum selama proses iteratif ini.

- Validasi dan Persetujuan: Contoh komponen akhir menjalani inspeksi menyeluruh sesuai spesifikasi gambar teknis. Pengukuran statistik memverifikasi kemampuan proses. Die baru dinyatakan disetujui untuk rilis produksi setelah memenuhi seluruh kriteria kualitas.

Masing-masing dari sepuluh tahapan ini berkontribusi secara langsung terhadap kualitas die akhir. Melewatkan atau mempersingkat salah satu tahapan akan menimbulkan masalah selama produksi—masalah yang biaya penyelesaiannya jauh lebih tinggi dibandingkan melakukan proses dengan benar sejak awal. Saat mengevaluasi penawaran harga dari berbagai pemasok, ingatlah bahwa perbedaan harga yang signifikan sering kali mencerminkan perbedaan dalam ketelitian proses pada satu atau lebih tahapan kritis ini.

Dengan proses manufaktur yang telah dijelaskan secara transparan, kini Anda siap menjelajahi ilmu material di balik alat presisi ini—khususnya, baja perkakas dan pilihan karbida mana yang memberikan kinerja optimal untuk berbagai aplikasi.

Panduan Pemilihan Bahan Die dan Baja Perkakas

Berikut adalah fakta yang jarang diungkapkan oleh kebanyakan produsen die stamping: kelas baja yang digunakan pada perkakas Anda dapat menentukan perbedaan antara sebuah die yang mampu beroperasi hingga lima juta siklus dengan die lain yang harus dibongkar-pasang kembali setelah 500.000 siklus. Pemilihan bahan secara langsung memengaruhi total biaya kepemilikan Anda; namun, banyak pembeli justru hanya fokus pada harga awal tanpa memahami bahan sebenarnya yang terkandung dalam perkakas mereka.

Die stamping baja tidaklah sama. Kelas baja perkakas yang ditentukan untuk komponen die Anda menentukan ketahanan aus, ketangguhan, serta—pada akhirnya—berapa lama investasi Anda menghasilkan komponen berkualitas. Mari kita uraikan ilmu material yang membedakan die stamping logam khusus berkualitas tinggi dari perkakas yang kinerjanya di bawah harapan.

Jenis Baja Perkakas dan Aplikasinya

Baja perkakas mengandung kadar karbon yang lebih tinggi (biasanya 0,5–1,5%) serta unsur paduan seperti kromium, vanadium, tungsten, dan molibdenum. Unsur-unsur ini membentuk karbida yang memberikan kekerasan dan ketahanan aus yang esensial untuk cetakan stamping logam lembaran. Namun, jenis mana yang paling sesuai untuk aplikasi Anda?

Baja Perkakas D2 (Rangkaian Kerja Dingin)

Ketika ketahanan aus menjadi prioritas utama Anda, D2 menjadi pilihan utama. Dengan kandungan kromium sekitar 12%, baja D2 mencapai tingkat kekerasan 58–62 HRC setelah perlakuan panas. Jenis ini unggul dalam operasi blanking dan piercing, di mana tepi pemotong mengalami abrasi konstan dari cetakan logam lembaran yang memproses material berkekuatan tinggi.

Namun, kekerasan luar biasa D2 datang dengan kompromi—yaitu ketangguhan yang berkurang. Jika aplikasi Anda melibatkan beban benturan atau kejut, D2 berisiko mengelupas atau retak, sedangkan jenis baja dengan ketangguhan lebih tinggi akan mampu bertahan.

Baja Perkakas A2 (Rangkaian Pengerasan Udara)

Membutuhkan kinerja seimbang tanpa spesialisasi ekstrem? Baja A2 menawarkan solusi tengah yang membuatnya populer di kalangan produsen cetakan stamping untuk peralatan tujuan umum. Pengerasan udara selama perlakuan panas menghasilkan distorsi yang lebih kecil dibandingkan baja yang diredam dengan minyak atau air, sehingga menghasilkan toleransi yang lebih ketat pada komponen jadi.

Baja A2 mencapai kekerasan 55–62 HRC sambil mempertahankan ketangguhan yang memadai untuk aplikasi beban sedang. Anda akan menemukannya pada cetakan pembentuk, pons, dan komponen-komponen di mana ketahanan aus ekstrem maupun penyerapan benturan bukan merupakan persyaratan dominan.

Baja Perkakas S7 (Rangkaian Tahan Kejut)

Ketika perkakas stamping baja Anda mengalami benturan berulang—misalnya pada blanking berat, coining, atau aplikasi dengan lonjakan beban mendadak—baja S7 memberikan ketangguhan yang tidak dimiliki kelas baja lain. Dengan kekerasan 54–58 HRC, baja ini sedikit lebih lunak dibandingkan D2 atau A2, namun pengurangan kekerasan ini memungkinkan ketahanan luar biasa terhadap keretakan dan kepingan.

S7 cocok digunakan pada aplikasi stamping tugas berat, pengolahan material tebal, dan semua komponen die yang harus mampu menyerap beban kejut tanpa mengalami kegagalan kritis. Komprominya? Ketahanan aus yang lebih rendah berarti pemotongan ulang atau penggantian lebih sering dibandingkan kelas baja yang lebih keras.

Baja kecepatan tinggi M2

Awalnya dikembangkan untuk alat potong, M2 mampu mempertahankan kekerasannya pada suhu tinggi di mana kelas baja lain akan melunak. Dalam aplikasi stamping, M2 terbukti bernilai tinggi ketika operasi kecepatan tinggi menghasilkan panas signifikan di tepi pemotong. Kandungan tungsten dan molibdenumnya memberikan ketahanan merah (red hardness) yang sangat baik—yaitu kemampuan mempertahankan kekerasan meskipun memijar akibat panas.

Untuk rangkaian die stamping logam yang beroperasi pada kecepatan agresif, komponen M2 di area aus kritis dapat memperpanjang interval pemotongan ulang secara signifikan.

Komponen Karbida untuk Memperpanjang Masa Pakai Die

Ketika baja perkakas tidak lagi cukup, karbida hadir mengambil alih. Komponen karbida tungsten dapat bertahan hingga 10 kali lebih lama atau bahkan lebih dibandingkan baja perkakas dalam aplikasi yang menuntut, sehingga menjadi esensial untuk produksi volume sangat tinggi meskipun biaya awalnya lebih tinggi.

Di mana sisipan karbida cocok digunakan dalam cetakan logam lembaran?

- Tepi pemotong pada cetakan progresif: Saat memproduksi jutaan komponen, pons dan tombol cetakan berbahan karbida secara signifikan mengurangi frekuensi perawatan.

- Bahan dengan abrasi tinggi: Pembuatan stamping dari baja tahan karat, baja pegas, atau baja silikon mempercepat keausan baja perkakas. Karbida jauh lebih tahan terhadap abrasi ini.

- Aplikasi toleransi ketat: Stabilitas dimensi karbida berarti terjadinya pergeseran (drift) yang lebih kecil selama proses produksi, sehingga mempertahankan toleransi kritis dalam jangka waktu lebih lama.

Kelemahannya? Karbida bersifat getas. Aplikasi yang melibatkan beban samping atau benturan dapat menyebabkan retak pada komponen karbida, sedangkan baja perkakas hanya akan mengalami deformasi. Desain cetakan yang tepat memanfaatkan keunggulan karbida sekaligus melindunginya dari kerentanan terhadap kejut.

Kerangka Keputusan Pemilihan Material

Memilih di antara opsi-opsi ini memerlukan evaluasi terhadap empat faktor utama:

- Volume Produksi: Volume produksi yang lebih tinggi membenarkan penggunaan material yang lebih keras dan tahan aus, meskipun biayanya lebih tinggi.

- Bahan yang dibentuk: Material abrasif atau berkekuatan tinggi menuntut ketahanan aus yang unggul.

- Persyaratan toleransi: Toleransi yang lebih ketat mengarah pada pemilihan material dengan stabilitas dimensi yang lebih baik.

- Kendala Anggaran: Menyeimbangkan biaya awal pembuatan cetakan dengan biaya perawatan dan penggantian jangka panjang.

Tabel berikut memberikan perbandingan langsung untuk memandu diskusi material Anda dengan pemasok:

| Bahan | Keraskan (HRC) | Ketahanan Aus | Ketahanan | Tingkat Biaya | Aplikasi Terbaik |

|---|---|---|---|---|---|

| Baja Perkakas D2 | 58-62 | Sangat baik | Rendah-Sedang | Sedang | Operasi blanking, piercing, dan pemotongan berkeausan tinggi |

| Baja Perkakas A2 | 55-62 | Bagus sekali | Sedang | Sedang | Punch serba guna, die forming, dan perkakas umum |

| Baja perkakas S7 | 54-58 | Sedang | Sangat baik | Sedang | Aplikasi tumbukan, blanking berat, dan material tebal |

| Baja kecepatan tinggi M2 | 60-65 | Sangat baik | Sedang | Sedang-Tinggi | Operasi kecepatan tinggi serta aplikasi yang menghasilkan panas |

| Karbida Tungsten | 70+ (dikonversi) | Luar biasa | Sangat Rendah (Getas) | Tinggi | Volume sangat tinggi, bahan abrasif, titik keausan kritis |

Perhatikan bahwa tidak ada satu pun bahan yang unggul di semua kategori. Pilihan optimal tergantung pada kebutuhan aplikasi spesifik Anda. Saat meninjau penawaran harga dari berbagai produsen cetakan stamping, tanyakan secara spesifik bahan apa yang mereka tetapkan untuk komponen kritis. Perbedaan harga sering kali bersumber dari pilihan bahan yang secara langsung memengaruhi biaya produksi jangka panjang Anda.

Pemilihan bahan merupakan hanya salah satu bagian dari teka-teki presisi. Yang tak kalah penting adalah memahami kemampuan toleransi yang dimungkinkan oleh bahan-bahan tersebut—dan cara menetapkan persyaratan Anda secara efektif saat meminta penawaran harga.

Standar Presisi dan Spesifikasi Toleransi

Ketika Anda meminta penawaran harga dari produsen cetakan stamping, spesifikasi toleransi sering kali menjadi topik pembicaraan yang membedakan pembeli yang berpengetahuan luas dari mereka yang kemudian terkejut dengan biaya di kemudian hari. Toleransi ketat memang terdengar mengesankan dalam dokumen tertulis, tetapi apakah Anda benar-benar membutuhkannya? Dan apa dampaknya terhadap anggaran Anda jika Anda menetapkan presisi berlebihan yang tidak diperlukan oleh aplikasi Anda?

Berikut adalah hal yang dipahami oleh para insinyur berpengalaman: kemampuan cetakan presisi dan stamping telah meningkat secara signifikan, namun toleransi yang lebih ketat selalu menimbulkan biaya tambahan. Kuncinya terletak pada penyesuaian spesifikasi Anda dengan kebutuhan fungsional aktual—tidak lebih, tidak kurang. Mari kita bahas batasan toleransi yang dapat dicapai saat ini serta cara menyampaikan kebutuhan Anda secara efektif.

Toleransi yang Dapat Dicapai dalam Manufaktur Cetakan Modern

Teknologi cetakan stamping presisi modern memungkinkan produsen cetakan stamping mempertahankan batas dimensi yang sangat ketat. Toleransi standar untuk stamping lembaran logam cocok untuk aplikasi sehari-hari, namun proyek kritis menuntut toleransi yang lebih ketat. Lalu, angka-angka apa yang dapat Anda harapkan?

Untuk aplikasi presisi tinggi, toleransi sebesar ±0,001 inci (±0,025 mm) atau bahkan lebih ketat lagi dapat dicapai pada dimensi kritis. Namun, kemampuan semacam ini memiliki syarat-syarat tertentu. Sifat material, geometri komponen, dan jenis cetakan semuanya memengaruhi tingkat presisi yang secara realistis dapat dicapai.

Pertimbangkan bagaimana faktor-faktor berbeda memengaruhi presisi yang dapat dicapai:

- Karakteristik bahan: Material ulet seperti aluminium dan tembaga dapat di-stamping secara lebih terprediksi dibandingkan baja berkekuatan tinggi. Material dengan kekuatan tarik yang lebih tinggi menahan deformasi, tetapi memerlukan gaya yang lebih besar, sehingga berpotensi memengaruhi konsistensi dimensi.

- Kesulitan Komponen: Benda kerja datar sederhana mampu mempertahankan toleransi yang lebih ketat dibandingkan komponen yang memerlukan beberapa operasi pembentukan. Setiap lipatan, penarikan, atau pembentukan lainnya memperkenalkan variabel-variabel yang dapat saling mengakumulasi.

- Jenis Cetakan: Die progresif mempertahankan konsistensi yang sangat baik karena semua operasi dilakukan dalam satu kali pemasangan. Transfer operasi antar die terpisah menimbulkan penumpukan toleransi tambahan.

- Volume Produksi: Stamping logam berkecepatan tinggi pada lebih dari 1.000 ketukan per menit menghasilkan panas dan keausan perkakas yang secara bertahap memengaruhi dimensi. Protokol pemantauan dan penyesuaian menjadi sangat krusial untuk mempertahankan toleransi selama produksi dalam jumlah besar.

Bagaimana dengan fitur-fitur spesifik? Dimensi lubang dan profil tepi dalam operasi die presisi & stamping umumnya mencapai toleransi ±0,002 inci pada aplikasi presisi tinggi. Namun, toleransi dapat menjadi lebih longgar tergantung pada ketebalan material, arah butir (grain direction), serta kedekatan terhadap fitur yang dibentuk. Sebagai contoh, lubang di dekat garis lipat mungkin bergeser sedikit selama operasi pembentukan.

Toleransi standar ada dengan alasan yang kuat—toleransi tersebut mewakili titik optimal di mana efisiensi manufaktur sejalan dengan persyaratan fungsional. Menetapkan toleransi yang terlalu ketat tidak membuat komponen menjadi lebih baik; justru membuatnya lebih mahal.

Cara Menentukan Persyaratan Presisi

Mengomunikasikan persyaratan toleransi secara efektif mencegah kesalahpahaman yang dapat mengakibatkan penolakan komponen atau penawaran harga yang membengkak. Saat menyiapkan dokumen Permintaan Penawaran Harga (RFQ), kejelasan menjadi aset terpenting Anda.

Hubungan antara persyaratan toleransi dan biaya mengikuti pola yang dapat diprediksi: memperketat toleransi di luar tingkat standar memerlukan pengendalian proses tambahan, pemeriksaan yang lebih sering, kecepatan produksi yang lebih lambat, serta bahan perkakas berkualitas tinggi. Setiap langkah tersebut mendorong kenaikan biaya. Operasi stamping berkecepatan tinggi menjadi kurang layak secara ekonomis seiring meningkatnya tuntutan toleransi, karena kecepatan dan presisi ekstrem jarang dapat dicapai secara bersamaan dengan efisiensi biaya.

Ikuti praktik terbaik dalam spesifikasi berikut ini untuk berkomunikasi secara efektif dengan produsen cetakan stamping:

- Identifikasi dimensi yang benar-benar kritis: Tidak semua dimensi pada komponen Anda memerlukan toleransi ketat. Permukaan fungsional yang berpasangan dengan komponen lain membutuhkan presisi. Area non-kritis dapat menerima toleransi standar, sehingga menurunkan biaya keseluruhan.

- Gunakan GD&T bila sesuai: Geometric Dimensioning and Tolerancing (GD&T) menyediakan bahasa yang tepat untuk mengomunikasikan persyaratan kompleks. Toleransi posisi, penyebutan kerataan, dan spesifikasi profil menghilangkan ambiguitas.

- Tentukan datum secara jelas: Pengukuran memerlukan titik acuan. Tentukan permukaan mana yang membentuk struktur datum Anda sehingga produsen mengetahui cara memegang komponen selama pemeriksaan.

- Sertakan spesifikasi bahan: Kemampuan toleransi bervariasi tergantung pada bahan. Sebutkan secara pasti paduan dan temper yang Anda butuhkan agar produsen dapat memberikan kutipan presisi yang dapat dicapai.

- Nyatakan volume produksi: Suatu toleransi yang mudah dipertahankan untuk 10.000 komponen mungkin menjadi tantangan ketika diterapkan pada 10 juta komponen. Harapan volume membantu produsen menilai kebutuhan kemampuan proses.

- Bedakan antara dimensi kritis dan dimensi referensi: Tandai secara eksplisit dimensi yang benar-benar kritis. Dimensi referensi memberikan panduan bagi proses manufaktur, tetapi tidak memerlukan pemeriksaan formal.

Faktor lingkungan juga memengaruhi hasil presisi. Fluktuasi suhu menyebabkan ekspansi dan kontraksi material, yang berdampak pada pengukuran. Kelembapan memengaruhi kinerja pelumasan dan dapat berkontribusi terhadap korosi selama proses pengerjaan. Produsen yang menjaga lingkungan terkendali menunjukkan komitmen terhadap hasil yang konsisten—suatu faktor yang patut dipertimbangkan saat mengevaluasi calon pemasok.

Memahami dasar-dasar toleransi ini memungkinkan Anda mengadakan percakapan yang produktif dengan produsen cetakan stamping mana pun. Anda akan mampu mengenali kapan toleransi yang dikutip sesuai dengan kebutuhan aktual Anda, dan kapan Anda justru membayar tingkat presisi yang tidak diperlukan. Yang lebih penting lagi, Anda akan mengetahui pertanyaan-pertanyaan tepat yang harus diajukan ketika spesifikasi dan harga tampaknya tidak sejalan.

Kemampuan toleransi hanya mewakili satu dimensi dari kualifikasi produsen. Sama pentingnya adalah sertifikasi khusus industri dan standar kualitas yang memvalidasi kemampuan pemasok dalam memenuhi kebutuhan unik sektor Anda.

Aplikasi dan Persyaratan Sertifikasi Khusus Industri

Tidak semua produsen cetakan stamping beroperasi pada tingkat yang sama—dan sertifikasi industri mengungkap kenyataan ini lebih cepat daripada presentasi penjualan mana pun. Ketika cetakan stamping otomotif Anda harus memenuhi spesifikasi OEM, ketika komponen medis Anda bersentuhan langsung dengan jaringan manusia, atau ketika suku cadang aerospace Anda harus tahan terhadap kondisi ekstrem, maka 'sup kubis sertifikasi' (beragam akronim sertifikasi) tiba-tiba menjadi sangat penting. Namun, sertifikasi mana yang benar-benar menunjukkan kemampuan nyata, dan mana yang hanya merupakan ekspektasi dasar?

Industri yang berbeda memberlakukan persyaratan berbeda terhadap produsen cetakan (die), dan memahami perbedaan ini membantu Anda mengidentifikasi pemasok yang benar-benar memenuhi kualifikasi untuk aplikasi spesifik Anda. Mari kita telaah tuntutan masing-masing sektor utama serta cara mengevaluasi apakah suatu produsen benar-benar mampu memenuhi kebutuhan tersebut.

Persyaratan Cetakan (Die) Otomotif dan Standar OEM

Industri otomotif menciptakan permintaan terhadap cetakan stamping (stamping die) lebih besar dibandingkan sektor lain mana pun, dan persyaratannya mencerminkan penyempurnaan rantai pasok selama beberapa dekade. Ketika Anda membutuhkan kemampuan stamping logam otomotif khusus (custom automotive metal stamping), lanskap sertifikasi berpusat pada satu standar kritis: IATF 16949 .

IATF 16949 dibangun di atas fondasi ISO 9001, namun menambahkan persyaratan khusus otomotif yang membedakan pemasok yang kompeten dari pemasok yang tidak memenuhi syarat. Sertifikasi ini mewajibkan perencanaan mutu produk lanjutan (APQP), proses persetujuan komponen produksi (PPAP), serta protokol pengendalian proses statistik (statistical process control) yang diharuskan oleh pabrikan otomotif (OEM) dari setiap tingkatan dalam rantai pasok mereka.

Apa arti praktis hal ini bagi proyek cetakan stamping otomotif Anda?

- Kemampuan proses yang terdokumentasi: Produsen harus membuktikan bahwa proses mereka secara konsisten mampu mencapai toleransi yang ditentukan—bukan hanya mencapainya secara kebetulan.

- Fokus pada tindakan pencegahan: Alih-alih bereaksi terhadap cacat, IATF 16949 mengharuskan identifikasi dan penghapusan proaktif terhadap mode kegagalan potensial.

- Sistem Pelacakan: Setiap komponen, lot bahan, dan parameter proses harus dapat dilacak sepanjang alur kerja stamping progresif komponen otomotif.

- Metrik peningkatan berkelanjutan: Pabrikan mobil (OEM) mengharapkan peningkatan terukur dari tahun ke tahun dalam kinerja kualitas, ketepatan pengiriman, dan biaya.

Stamping logam presisi progresif untuk aplikasi otomotif menuntut lebih dari sekadar kemampuan permesinan dasar. Pabrikan otomotif (OEM) modern mengharapkan para pemasok memanfaatkan simulasi CAE selama perancangan die, guna memprediksi aliran material, kompensasi spring-back, serta potensi masalah pembentukan sebelum memotong baja apa pun. Pendekatan berbasis simulasi ini secara signifikan mengurangi jumlah iterasi uji-coba dan mempercepat waktu menuju produksi.

Produsen yang berinvestasi dalam kemampuan rekayasa canggih ini secara konsisten mencapai tingkat persetujuan pertama kali (first-pass approval) yang lebih tinggi—beberapa bahkan mencapai 93% atau lebih—yang secara langsung berkontribusi pada peluncuran program yang lebih cepat serta penurunan biaya pengembangan. Untuk tinjauan lengkap mengenai solusi die stamping otomotif yang menggabungkan sertifikasi IATF 16949 dengan kemampuan simulasi canggih, jelajahi sumber daya khusus stamping otomotif yang tersedia dari produsen bersertifikasi.

Tuntutan Presisi Medis dan Dirgantara

Jika persyaratan otomotif terkesan ketat, maka aplikasi di bidang medis dan dirgantara justru menaikkan standar tersebut ke tingkat yang lebih tinggi lagi. Keselamatan pasien dan kinerja kritis penerbangan tidak memberikan ruang sedikit pun untuk kompromi.

Manufaktur Perangkat Medis (ISO 13485)

Kepatuhan terhadap regulasi perangkat medis mengharuskan produsen menerapkan sistem mutu yang secara khusus dirancang untuk aplikasi layanan kesehatan. Menurut panduan industri dari NSF , ISO 13485 menekankan kepatuhan terhadap regulasi serta pengelolaan risiko guna memastikan keselamatan dan efektivitas perangkat medis.

Perbedaan utama dibandingkan sertifikasi manufaktur umum meliputi:

- Integrasi manajemen risiko: ISO 13485 mengharuskan penilaian risiko di seluruh proses sistem mutu, dengan tindakan pencegahan sebagai masukan wajib dalam tinjauan manajemen.

- Ketatnya pelacakan: Komponen perangkat medis implan memerlukan sistem pelacakan yang jauh melampaui persyaratan manufaktur standar.

- Protokol kesehatan personel: Langkah-langkah pengendalian kontaminasi dan prosedur kebersihan personel menjadi wajib dilaksanakan.

- Pengawasan pasca-pemasaran: Sistem untuk mengumpulkan data lapangan, menyelidiki keluhan, dan melaporkan kejadian merugikan kepada otoritas pengatur.

Produsen cetakan stamping yang melayani perusahaan perangkat medis harus memahami bahwa persyaratan dokumentasi lebih bersifat preskriptif daripada sektor lain. Berkas Riwayat Desain, Rekam Induk Perangkat, dan Rekam Riwayat Perangkat membentuk jejak dokumentasi komprehensif yang diharapkan oleh regulator untuk ditinjau.

Aplikasi Dirgantara (AS9100)

Sertifikasi dirgantara melalui AS9100 mengatasi tuntutan unik komponen kritis penerbangan. Standar ini mengadopsi persyaratan ISO 9001 sekaligus menambahkan pengendalian khusus dirgantara untuk:

- Manajemen konfigurasi: Pengendalian ketat terhadap perubahan desain dan dokumentasinya.

- Inspeksi Artikel Pertama: Verifikasi menyeluruh bahwa proses produksi mampu secara konsisten menghasilkan komponen yang sesuai spesifikasi.

- Pengendalian proses khusus: Pengawasan yang ditingkatkan terhadap perlakuan panas, finishing permukaan, dan operasi kritis lainnya.

- Pencegahan suku cadang palsu: Sistem untuk mencegah masuknya bahan tidak disetujui ke dalam rantai pasok.

Stamping presisi ITD untuk aerospace sering kali memerlukan bahan seperti paduan titanium dan kelas aluminium khusus yang menuntut keahlian di luar stamping baja standar. Produsen harus membuktikan protokol penanganan bahan, sistem ketertelusuran, serta kemampuan pengujian yang spesifik untuk bahan-bahan yang menuntut ini.

Persyaratan Sertifikasi Berdasarkan Industri

Saat mengevaluasi produsen cetakan stamping, gunakan kerangka kerja ini untuk mengidentifikasi harapan minimum terkait sertifikasi:

-

Rantai Pasok OEM Otomotif:

- IATF 16949 (wajib bagi pemasok langsung OEM)

- ISO 9001 (minimum bagi pemasok tingkat lebih rendah)

- Persyaratan khusus pelanggan (Ford Q1, GM BIQS, dll.)

-

Komponen perangkat medis:

- ISO 13485 (penting untuk akses pasar)

- Kepatuhan terhadap FDA 21 CFR Bagian 820 (untuk pasar Amerika Serikat)

- Kemampuan ruang bersih (untuk kelas perangkat tertentu)

-

Dirgantara dan Pertahanan:

- AS9100 (persyaratan standar)

- Akreditasi Nadcap (untuk proses khusus)

- Kepatuhan ITAR (untuk aplikasi pertahanan)

-

Elektronik dan Industri Umum:

- ISO 9001 (harapan dasar)

- Persyaratan khusus industri bervariasi tergantung pelanggan

- Kepatuhan RoHS/REACH untuk pasar yang berlaku

Sertifikasi memberikan kualifikasi dasar, namun tidak menjamin kinerja. Sebagaimana dicatat para ahli rantai pasok, sertifikasi standar mutu seperti yang diberikan oleh ISO merupakan salah satu cara paling mudah untuk mengidentifikasi jaminan mutu—namun ketepatan waktu pengiriman, tim yang berpengalaman, serta kemampuan layanan pelanggan memiliki tingkat kepentingan yang setara.

Saat meminta penawaran harga, tanyakan kepada calon pemasok tidak hanya mengenai sertifikasi mereka, tetapi juga pengalaman nyata mereka di industri spesifik Anda. Sebuah produsen yang telah memiliki sertifikasi ISO 13485 selama lima tahun dan melayani puluhan pelanggan perangkat medis memberikan jaminan yang berbeda dibandingkan produsen yang baru saja memperoleh sertifikasi tersebut dan memiliki riwayat proyek medis yang sangat terbatas.

Memahami persyaratan sertifikasi membantu Anda menyaring pemasok yang memenuhi syarat secara cepat. Namun, sertifikasi tidak muncul dalam faktur—faktor biaya-lah yang muncul. Mari kita bahas faktor-faktor yang benar-benar memengaruhi harga cetakan stempel (stamping die) serta cara mengevaluasi penawaran harga dari produsen secara cerdas.

Faktor Biaya dan Cara Mengevaluasi Penawaran Harga dari Produsen

Inilah kebenaran yang tak nyaman yang kebanyakan produsen cetakan stamping hindari pembahasannya secara terbuka: kutipan harga sebesar $50.000 yang kini berada di meja kerja Anda mungkin merupakan penawaran menguntungkan, atau justru bentuk perampokan terang-terangan. Masalahnya? Tanpa memahami faktor-faktor yang benar-benar mendorong biaya cetakan stamping, Anda tidak akan bisa membedakannya. Dua kutipan harga untuk peralatan yang tampak identik bisa berbeda hingga 50% atau lebih—dan kedua pemasok tersebut kemungkinan besar memberikan harga yang wajar berdasarkan pendekatan masing-masing.

Ekonomi cetakan stamping bekerja secara berbeda dibandingkan kebanyakan barang manufaktur lainnya. Investasi awal Anda untuk peralatan cetakan hanyalah satu bagian dari gambaran keuangan yang jauh lebih luas, yang terbentang selama bertahun-tahun masa produksi. Mari kita singkap tabir tentang faktor-faktor penentu sebenarnya dalam penetapan harga serta cara mengevaluasi kutipan harga seperti seorang pakar industri.

Faktor-Faktor Penentu Biaya Utama dalam Manufaktur Cetakan

Ketika produsen cetakan stamping menghitung penawaran harga Anda, mereka mempertimbangkan berbagai faktor yang saling berinteraksi secara kompleks. Memahami faktor-faktor pendorong ini membantu Anda mengetahui di mana proyek Anda berada dalam spektrum biaya—dan di mana Anda mungkin memiliki pengaruh untuk mengoptimalkannya.

Kompleksitas dan Kerumitan Desain

Geometri komponen secara langsung memengaruhi biaya peralatan stamping lebih daripada faktor lainnya. Operasi blanking sederhana memerlukan cetakan yang lurus ke depan, sedangkan komponen dengan banyak lipatan, bentuk, serta fitur-fitur ketat membutuhkan cetakan progresif dengan sejumlah stasiun. Menurut analisis biaya industri , setiap fitur tambahan—lubang, celah, detail timbul, atau flap yang dibentuk—menambah kompleksitas desain cetakan, mempercepat keausan cetakan, serta meningkatkan biaya perawatan.

Pertimbangkan bagaimana kompleksitas berkembang ganda melalui desain Anda:

- Jumlah operasi: Setiap langkah pembentukan, pelubangan, atau pembengkokan memerlukan stasiun cetakan khusus, sehingga meningkatkan ukuran cetakan dan jam rekayasa.

- Tingkat kesulitan geometris: Kurva kompleks, sudut internal tajam, dan penarikan dalam memerlukan pemesinan yang lebih canggih serta periode uji coba yang lebih lama.

- Akumulasi toleransi: Komponen dengan beberapa dimensi kritis yang saling berhubungan menuntut rekayasa presisi yang tidak diperlukan pada komponen sederhana.

Ukuran Fisik dan Persyaratan Press

Cetakan yang lebih besar memerlukan lebih banyak bahan baku, waktu pemesinan yang lebih lama, serta press yang lebih besar—semuanya mendorong kenaikan biaya. Sebuah cetakan stamping untuk konektor listrik kecil mungkin muat di telapak tangan Anda, sedangkan cetakan panel bodi otomotif dapat memiliki berat beberapa ton. Selain biaya bahan, cetakan berukuran besar membatasi pabrikan mana saja yang bahkan dapat memberikan penawaran harga untuk proyek Anda, sehingga berpotensi mengurangi tekanan persaingan.

Dampak Pemilihan Bahan

Seperti dijelaskan dalam diskusi sebelumnya mengenai baja perkakas, bahan komponen cetakan secara signifikan memengaruhi harga. Baja perkakas standar lebih murah dibandingkan kelas premium, dan sisipan karbida untuk area berkeausan tinggi menambah biaya yang cukup besar. Namun, inilah kompromi yang sering terlewat oleh banyak pembeli: bahan yang lebih murah sering kali berarti pemeliharaan yang lebih sering dan penggantian cetakan lebih dini, yang berpotensi menimbulkan biaya lebih tinggi selama masa produksi Anda.

Persyaratan Toleransi

Masih ingat diskusi kami mengenai presisi? Spesifikasi toleransi tersebut langsung berdampak pada anggaran Anda. Perkakas stamping logam yang mampu mempertahankan toleransi ±0,001 inci memerlukan pemesinan yang lebih presisi, langkah inspeksi tambahan, serta komponen berkualitas tinggi dibandingkan kemampuan standar ±0,005 inci. Sebelum menetapkan toleransi ketat, tanyakan pada diri sendiri: apakah aplikasi saya benar-benar memerlukan presisi ini?

Ekspektasi volume produksi

Di sinilah ekonomi stamping menjadi benar-benar menarik. Volume produksi yang diprediksi lebih tinggi membenarkan pembuatan cetakan yang lebih kokoh—dan lebih mahal. Cetakan untuk memproduksi 100.000 komponen per tahun memerlukan pendekatan rekayasa yang berbeda dibandingkan cetakan yang dirancang untuk menghasilkan 10 juta komponen. Pemasok mempertimbangkan masa pakai perkakas yang diprediksi dalam pemilihan bahan, ketentuan perawatan, serta pendekatan desain keseluruhan.

Tekanan Waktu Penyelesaian

Waktu tunggu standar selama 8–12 minggu memungkinkan produsen menjadwalkan produksi secara efisien dan menghindari biaya tambahan. Pesanan mendesak? Siapkan kenaikan biaya sebesar 15–25% untuk percepatan moderat, dan bisa mencapai 50% atau lebih untuk situasi darurat sejati. Perencanaan jauh-jauh hari secara harfiah menghemat biaya.

Mengevaluasi Penawaran dari Beberapa Produsen

Anda telah mengumpulkan tiga penawaran untuk proyek cetakan stamping Anda. Kisaran harga berkisar antara USD 35.000 hingga USD 65.000. Bagaimana cara memahami kisaran harga ini? Mulailah dengan menyadari bahwa Anda tidak sedang membandingkan hal yang setara—kecuali Anda menggali informasi lebih dalam.

Berikut hal-hal yang perlu Anda periksa saat mengevaluasi penawaran:

- Spesifikasi perkakas: Jenis baja perkakas apa yang ditentukan? Apakah komponen tahan aus dapat diganti? Apakah karbida dimasukkan di tempat-tempat yang sesuai?

- Umur Peralatan yang Diperkirakan: Berapa banyak komponen yang harus dihasilkan cetakan ini sebelum perawatan besar dilakukan? Cetakan berkualitas tinggi dapat melebihi 1.000.000 siklus sebelum dilakukan pembangunan kembali signifikan.

- Layanan yang termasuk: Apakah penawaran harga mencakup uji coba (tryout), inspeksi komponen pertama (first article inspection), dan contoh komponen (sample parts)? Biaya tambahan yang signifikan dapat muncul jika item-item tersebut tidak dicantumkan.

- Ketentuan garansi: Kerusakan atau masalah kinerja apa saja yang menjadi tanggung jawab produsen?

- Ketentuan perawatan: Apakah komponen tahan aus pengganti termasuk dalam paket? Berapa jadwal perawatan yang diharapkan?

- Biaya Tersembunyi: Apakah pengiriman, pengemasan, perubahan rekayasa (engineering changes), dan dukungan produksi termasuk dalam penawaran atau dikenakan biaya tambahan?

Hubungan antara biaya cetakan awal dan ekonomi jangka panjang per komponen memerlukan perhatian khusus. Sebuah cetakan seharga $50.000 yang menghasilkan komponen dengan biaya $0,50 per unit mungkin memberikan nilai total yang lebih baik dibandingkan cetakan seharga $35.000 yang menghasilkan komponen dengan biaya $0,60 per unit—terutama pada volume produksi tinggi. Lakukan perhitungan matematis berdasarkan jumlah produksi yang Anda perkirakan sebelum hanya berfokus pada harga peralatan cetak.

Pertanyaan yang Harus Diajukan ke Setiap Pemasok

Siapkan diri Anda dengan pertanyaan-pertanyaan berikut saat meninjau penawaran dari produsen cetakan stamping:

- Jenis baja perkakas apa yang Anda tetapkan untuk pukulan (punches) dan komponen cetakan?

- Berapa banyak siklus yang dapat dijalankan cetakan ini sebelum memerlukan perawatan signifikan?

- Berapa tingkat persetujuan pertama kali (first-pass approval rate) Anda untuk cetakan dengan tingkat kompleksitas serupa?

- Apakah biaya uji coba (tryout) dan komponen sampel sudah termasuk dalam penawaran ini?

- Dukungan teknis (engineering support) apa yang Anda sediakan selama masa peningkatan produksi (production ramp-up)?

- Bagaimana Anda menangani perubahan desain setelah proses pembuatan cetakan dimulai?

- Komponen cadangan apa yang Anda rekomendasikan untuk disimpan?

Waspadai tanda bahaya: harga yang sangat rendah mungkin mengindikasikan kekeliruan dalam memahami kebutuhan, investasi peralatan yang tidak memadai, atau kurangnya pengalaman dalam aplikasi Anda. Seperti dicatat para veteran industri, upaya memangkas biaya peralatan dan desain cetakan biasanya berakibat buruk melalui masalah produksi, masalah kualitas, dan kegagalan cetakan secara prematur.

Titik optimal untuk investasi manufaktur cetakan mencapai keseimbangan antara biaya awal dengan efisiensi produksi, kebutuhan perawatan, serta masa pakai cetakan yang diharapkan. Ketika Anda memahami gambaran lengkap biaya secara utuh, Anda dapat mengambil keputusan yang mengoptimalkan nilai total, bukan sekadar mengejar penawaran harga terendah.

Dengan fondasi biaya yang telah dipahami, kini Anda siap menerapkan pengetahuan ini secara praktis—dimulai dari cara mempersiapkan kolaborasi yang sukses bersama produsen pilihan Anda.

Bekerja Secara Sukses dengan Produsen Cetakan Stamping

Anda telah mengevaluasi penawaran harga, memahami faktor-faktor penentu biaya, serta mengidentifikasi produsen cetakan progresif yang berkualifikasi untuk proyek Anda. Kini tiba fase yang membedakan peluncuran lancar dari keterlambatan yang mengesalkan: bekerja secara langsung dengan pemasok pilihan Anda. Kualitas kolaborasi Anda secara langsung memengaruhi kinerja cetakan, ketepatan jadwal, dan pada akhirnya, keberhasilan produksi Anda.

Anggaplah hubungan Anda dengan produsen cetakan stamping sebagai sebuah kemitraan, bukan sekadar transaksi. Proyek-proyek paling sukses ditandai oleh keterlibatan teknik sejak dini, dokumentasi yang jelas, serta komunikasi yang konsisten selama seluruh tahap pengembangan. Mari kita bahas secara spesifik apa saja yang perlu Anda siapkan dan bagaimana berkolaborasi secara efektif—mulai dari kontak pertama hingga persetujuan produksi.

Menyusun Paket Permintaan Penawaran Harga (RFQ)

Sebelum menghubungi pemasok cetakan progresif dan stamping mana pun, luangkan waktu untuk menyusun paket permintaan penawaran (RFQ) yang komprehensif. RFQ yang tidak lengkap mengakibatkan kutipan harga yang tidak akurat, kesalahpahaman mengenai ruang lingkup pekerjaan, serta keterlambatan proyek yang membuat frustrasi semua pihak yang terlibat. Dokumentasi apa saja yang harus dimasukkan dalam paket Anda?

Ikuti daftar periksa ini untuk menyiapkan paket RFQ yang lengkap:

- File CAD versi final: Sertakan model 3D dalam format yang diterima secara universal (STEP, IGES, atau file CAD asli). Cantumkan tingkat revisi terkini dan pastikan model tersebut mewakili geometri yang telah dirilis atau hampir final.

- Gambar 2D terperinci dengan GD&T: Gambar harus secara jelas menunjukkan dimensi kritis, toleransi, struktur datum, serta persyaratan kehalusan permukaan. Sebagaimana ditetapkan dalam standar perkakas produsen utama (OEM), pemasok wajib memperoleh data yang telah dirilis—dilengkapi GD&T yang tepat—sebelum merancang dan membangun perkakas.

- Spesifikasi material: Nyatakan secara pasti jenis paduan, temper, ketebalan, serta persyaratan pelapisan. Sifat-sifat material secara signifikan memengaruhi desain cetakan dan toleransi yang dapat dicapai.

- Proyeksi volume tahunan: Bagikan ekspektasi volume yang realistis selama masa program. Komponen stamping bervolume tinggi membenarkan investasi peralatan yang berbeda dibandingkan aplikasi bervolume rendah.

- Harga target: Jika Anda memiliki kendala anggaran, sampaikan secara transparan sejak awal. Hal ini membantu pemasok mengusulkan modifikasi desain atau pendekatan alternatif yang sesuai dengan pertimbangan ekonomi Anda.

- Persyaratan waktu: Tentukan tanggal target Anda untuk penyelesaian peralatan cetak, pengambilan sampel pertama, dan dimulainya produksi. Catat juga batas waktu mutlak yang ditentukan oleh peluncuran pelanggan atau jendela pasar.

- Persyaratan kualitas dan sertifikasi: Identifikasi standar yang berlaku (misalnya IATF 16949, ISO 13485, dll.) serta semua persyaratan khusus pelanggan yang harus dipenuhi.

- Operasi Sekunder: Daftarkan semua kebutuhan pasca-stamping—seperti pengelasan, pelapisan, atau perlakuan panas—yang mungkin memengaruhi keputusan desain die.

Kehilangan bahkan satu elemen pun memaksa pemasok membuat asumsi yang belum tentu sesuai dengan harapan Anda. Dokumentasi lengkap memungkinkan penawaran harga yang akurat dan mencegah kejutan mahal selama tahap pengembangan.

Praktik Terbaik Kolaborasi untuk Proyek yang Sukses

Setelah Anda memilih alat stamping dan pasangan die Anda, pekerjaan sesungguhnya dimulai. Cara Anda berkolaborasi selama fase desain, pembuatan, dan uji coba menentukan apakah peralatan cetak Anda diluncurkan dengan lancar atau justru mengalami kesulitan akibat proses debugging yang berkepanjangan.

Libatkan Tim Rekayasa Sejak Dini

Kesalahan terbesar yang dilakukan pembeli? Menunggu hingga desain benar-benar final sebelum melibatkan produsen die mereka. Keterlibatan rekayasa sejak dini—yakni selama fase desain produk Anda—membuka peluang-peluang yang akan hilang begitu geometri desain telah ditetapkan.

Menurut praktik Terbaik Desain untuk Manufaktur memahami bagaimana lembaran logam bereaksi terhadap operasi pembentukan seharusnya menjadi panduan dalam pengambilan keputusan desain Anda. Fitur-fitur seperti jari-jari tekuk, lokasi lubang relatif terhadap area tekuk, serta pertimbangan arah butir (grain direction) semuanya berdampak pada kualitas komponen maupun kompleksitas peralatan cetak.

Insinyur peralatan die progresif yang berpengalaman mampu mengidentifikasi penyederhanaan yang mengurangi biaya peralatan tanpa mengorbankan fungsi komponen. Mereka akan menandai tantangan potensial dalam proses pembentukan, merekomendasikan fitur relief guna mencegah retak, serta menyarankan penyesuaian toleransi apabila spesifikasi melebihi kebutuhan fungsional. Pendekatan kolaboratif ini—yang kadang disebut rekayasa bersama (concurrent engineering)—umumnya mengurangi baik biaya peralatan maupun waktu pengembangan.

Produsen yang menawarkan kemampuan prototipe cepat—beberapa di antaranya mampu menyediakan contoh komponen dalam waktu hanya 5 hari—memungkinkan validasi desain sebelum berkomitmen pada pembuatan peralatan produksi. Pendekatan iteratif ini mendeteksi masalah lebih awal, ketika biaya perbaikan hanya ratusan daripada ribuan.

Tetapkan Protokol Komunikasi yang Jelas

Tentukan cara aliran informasi antara organisasi Anda dan pemasok stamping logam progresif:

- Tunjuk kontak utama: Kedua belah pihak harus memiliki titik kontak yang jelas untuk pertanyaan teknis, urusan komersial, serta pembaruan jadwal.

- Tetapkan frekuensi pelaporan kemajuan: Pembaruan mingguan selama fase pembuatan aktif membantu menjaga proyek tetap sesuai jadwal dan mengungkap masalah sebelum berkembang menjadi krisis.

- Dokumentasikan semua keputusan: Konfirmasi melalui email untuk kesepakatan lisan mencegah kesalahpahaman. Perubahan terhadap ruang lingkup, jadwal, atau spesifikasi memerlukan pengakuan tertulis.

- Ikut serta dalam tinjauan desain: Standar perkakas OEM umumnya mengharuskan pemasok memberikan persetujuan pada tahap 0% (tata letak strip) dan 50% (desain perkakas). Perlakukan tinjauan ini secara serius—mengidentifikasi masalah dalam CAD jauh lebih murah dibanding menemukannya pada perkakas baja yang sudah dikeraskan.

Pahami Ekspektasi Jadwal yang Realistis

Cetakan progresif kompleks umumnya memerlukan waktu 12–16 minggu, mulai dari pemesanan hingga perkakas siap produksi. Jadwal ini mencakup desain, pengadaan bahan, pemesinan, perlakuan panas, perakitan, uji coba (tryout), dan validasi. Mempercepat tahap mana pun menimbulkan risiko yang akan semakin meningkat pada tahap-tahap berikutnya.

Apa yang mendorong variasi jadwal?

- Kompleksitas mati: Semakin banyak stasiun berarti semakin banyak komponen yang harus didesain, diproses dengan mesin, dan disesuaikan.

- Ketersediaan bahan baku: Baja perkakas khusus mungkin memerlukan waktu tunggu pengadaan yang lebih panjang.

- Iterasi Uji Coba: Sampel pertama jarang mencapai kesempurnaan. Rencanakan 2–3 siklus uji coba untuk mengoptimalkan parameter pembentukan dan menyempurnakan penjadwalan.

- Proses persetujuan: Persyaratan PPAP internal Anda dan pengajuan ke pelanggan menambah durasi di luar penyelesaian fisik perkakas.

Tim teknik yang memanfaatkan layanan desain cetakan komprehensif serta simulasi CAE secara konsisten memperpendek siklus pengembangan dengan mengidentifikasi dan menyelesaikan masalah sebelum uji coba dimulai. Pendekatan berbasis simulasi ini—yang dikombinasikan dengan keahlian dalam pembuatan perkakas hemat biaya yang disesuaikan dengan standar OEM—menghasilkan waktu produksi lebih cepat dan tingkat persetujuan pertama kali yang lebih tinggi. Untuk proyek yang menuntut jadwal percepatan serta kualitas ketat, jelajahi kemampuan desain dan fabrikasi komprehensif yang tersedia dari produsen khusus aplikasi otomotif.

Rencanakan Dukungan Produksi

Hubungan Anda dengan produsen cetakan progresif sebaiknya tidak berakhir hanya pada pengiriman peralatan. Tetapkan harapan mengenai dukungan berkelanjutan:

- Pelatihan: Apakah pemasok akan melatih operator press Anda dalam penanganan dan pemasangan cetakan yang benar?

- Komponen pengganti: Komponen aus mana yang harus Anda simpan di lokasi untuk meminimalkan waktu henti?

- Jadwal perawatan preventif: Interval dan prosedur apa yang diperlukan agar peralatan cetak Anda tetap berkinerja optimal?

- Dukungan perubahan rekayasa: Bagaimana modifikasi desain akan ditangani setelah produksi dimulai?

Kemitraan terbaik memperlakukan peralatan cetak sebagai aset jangka panjang yang memerlukan perhatian berkelanjutan, bukan sekadar pembelian satu kali. Pemasok yang menjamin kualitas pekerjaan mereka seumur hidup serta memberikan layanan responsif menunjukkan kepercayaan diri terhadap keahlian teknis mereka—dan komitmen terhadap keberhasilan produksi Anda.

Dengan strategi persiapan dan praktik kolaborasi ini, Anda siap bekerja secara efektif dengan produsen cetakan stamping berkualifikasi mana pun. Pengetahuan yang Anda peroleh melalui panduan ini—mulai dari jenis cetakan dan bahan, toleransi, sertifikasi, hingga faktor biaya—mengubah Anda dari pembeli pasif menjadi mitra yang terinformasi, mampu mengarahkan proyek peralatan (tooling) yang sukses mulai dari konsep hingga produksi.

Pertanyaan yang Sering Diajukan Mengenai Produsen Cetakan Stamping

1. Apa itu cetakan (die) dalam manufaktur dan bagaimana cara kerjanya?

Cetakan stamping adalah alat yang direkayasa secara presisi untuk mengubah lembaran logam datar menjadi komponen tiga dimensi melalui gaya terkendali. Cetakan ini terdiri dari dua komponen utama: punch (penusuk) dan rongga cetakan (die cavity). Ketika sebuah press mendorong punch ke dalam lembaran logam yang ditempatkan di atas rongga cetakan, material tersebut mengambil bentuk tepat seperti yang telah direkayasa pada peralatan cetak. Alat-alat ini memungkinkan produsen memproduksi komponen presisi dalam volume tinggi dengan konsistensi luar biasa, dengan toleransi yang sering diukur dalam ribuan inci.

2. Apa saja jenis-jenis cetakan stamping dan kapan masing-masing jenis harus digunakan?

Empat jenis cetakan utama meliputi cetakan progresif untuk produksi volume tinggi (lebih dari 100.000 unit) dengan kecepatan operasi 300–1.500+ unit per menit; cetakan komposit untuk komponen datar volume sedang hingga tinggi yang memerlukan operasi simultan; cetakan transfer untuk geometri kompleks dan penarikan dalam (deep draw), di mana blank berpindah antar stasiun; serta cetakan satu pukulan (single-hit) untuk pembuatan prototipe dan produksi volume rendah. Pemilihan jenis cetakan bergantung pada volume produksi, tingkat kerumitan komponen, persyaratan toleransi, serta batasan anggaran.

3. Berapa biaya cetakan stamping dan faktor-faktor apa saja yang memengaruhi harga?

Biaya cetakan stamping bervariasi secara signifikan tergantung pada tingkat kompleksitas, ukuran, pemilihan material, persyaratan toleransi, perkiraan volume produksi, dan waktu pengerjaan. Faktor utama yang memengaruhi biaya meliputi jumlah operasi pembentukan, tingkat kesulitan geometris, kelas baja perkakas yang ditentukan, serta masa pakai cetakan yang diharapkan. Penawaran harga untuk proyek serupa dapat berbeda hingga 50% atau lebih antar produsen akibat perbedaan pilihan material dan pendekatan rekayasa. Selalu bandingkan spesifikasi cetakan, ketentuan garansi, serta layanan yang termasuk dalam penawaran—bukan hanya harga awalnya saja.

4. Sertifikasi apa saja yang seharusnya dimiliki oleh produsen cetakan stamping?

Sertifikasi yang diperlukan bergantung pada industri Anda. Pemasok OEM otomotif memerlukan sertifikasi IATF 16949, yang mewajibkan perencanaan kualitas produk lanjutan dan pengendalian proses statistik. Manufaktur alat kesehatan memerlukan sertifikasi ISO 13485 dengan peningkatan kemampuan pelacakan (traceability) dan manajemen risiko. Aplikasi dirgantara menuntut sertifikasi AS9100 dengan manajemen konfigurasi ketat serta inspeksi artikel pertama (first article inspection). Aplikasi industri umum biasanya memerlukan ISO 9001 sebagai standar dasar. Produsen canggih juga memanfaatkan kemampuan simulasi CAE untuk mencapai tingkat persetujuan pertama (first-pass approval) yang lebih tinggi.

5. Apa saja yang harus saya sertakan dalam permintaan kutipan harga (RFQ) ketika menghubungi produsen cetakan stamping?

Paket RFQ yang komprehensif harus mencakup berkas CAD akhir dalam format universal, gambar 2D terperinci dengan spesifikasi GD&T, spesifikasi material yang tepat termasuk paduan dan tempernya, proyeksi volume tahunan, harga target dan persyaratan jadwal waktu, sertifikasi mutu yang berlaku, serta semua persyaratan operasi sekunder. Dokumentasi lengkap memungkinkan penawaran harga yang akurat dan mencegah kejutan mahal selama tahap pengembangan. Melibatkan tim rekayasa sejak dini pada fase desain produk Anda dapat mengurangi biaya cetakan (tooling) maupun waktu pengembangan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —