Die Press Logam Dijelaskan: Dari Baja Mentah Hingga Komponen Presisi

Apa Itu Cetakan Pres Logam dan Bagaimana Cara Kerjanya

Pernahkah Anda bertanya-tanya bagaimana produsen mampu memproduksi ribuan komponen logam identik dengan ketelitian luar biasa? Jawabannya terletak pada cetakan pres logam—perkakas khusus yang mengubah lembaran logam datar menjadi berbagai macam produk, mulai dari komponen otomotif hingga pelindung elektronik.

Secara sederhana, cetakan pres logam adalah perkakas presisi yang direkayasa khusus, digunakan dalam operasi stamping untuk membentuk, memotong, atau menformasi lembaran logam ke dalam konfigurasi tertentu. Menurut para pakar industri di The Fabricator , cetakan stamping adalah "perkakas presisi khusus, satu-satunya jenisnya, yang memotong dan membentuk lembaran logam menjadi bentuk atau profil yang diinginkan." Perkakas ini memiliki variasi ukuran yang sangat luas—mulai dari cetakan kecil sebesar telapak tangan yang digunakan untuk mikroelektronik hingga struktur raksasa berukuran 20 kaki yang dipakai untuk panel bodi mobil.

Ketika Anda mencari cetakan berkualitas untuk dijual, memahami cara kerja alat-alat ini sangat penting untuk membuat pilihan yang tepat sesuai kebutuhan manufaktur Anda.

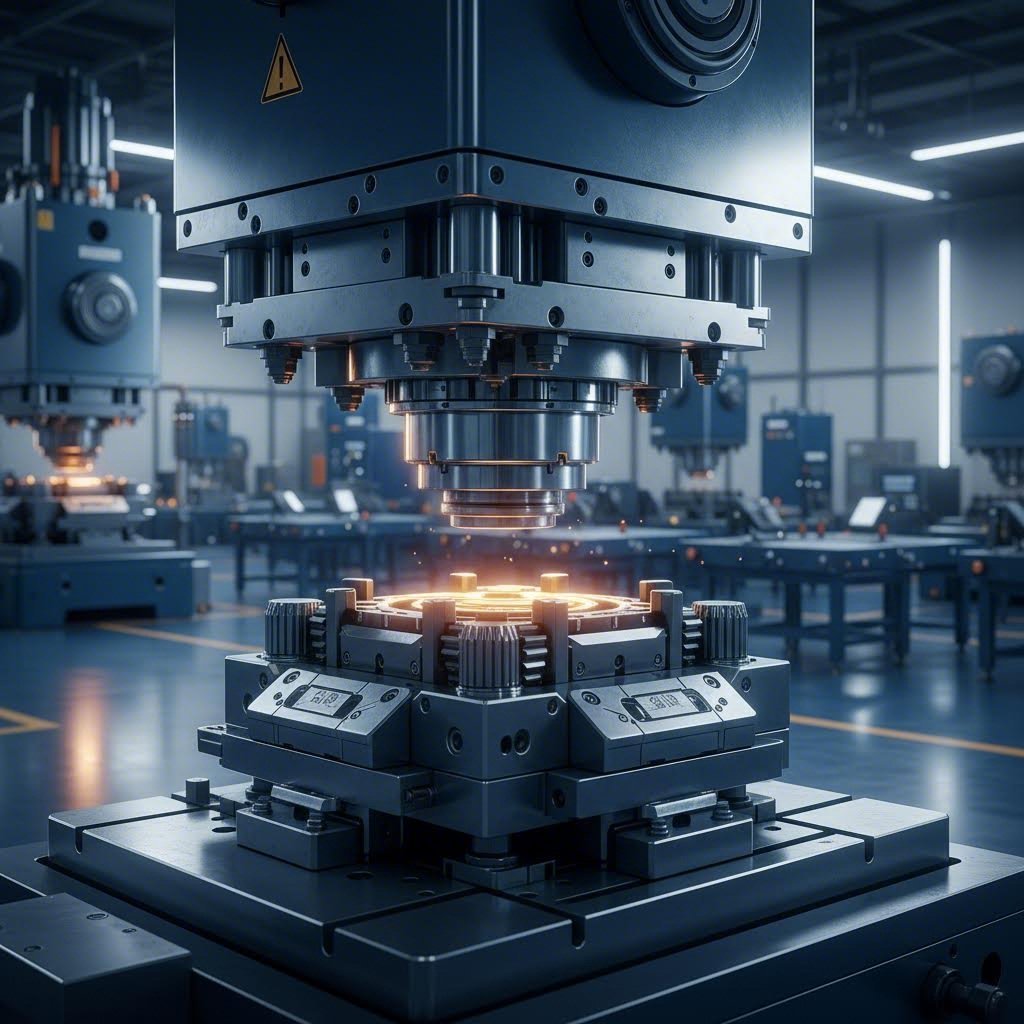

Mekanisme Dasar Operasi Cetakan Tekan

Bayangkan Anda meletakkan cetakan kue di atas adonan lalu menekannya ke bawah. Cetakan tekan bekerja berdasarkan prinsip yang serupa, namun dengan gaya yang jauh lebih besar dan presisi yang tinggi. Cetakan ini bekerja bersama mesin press yang memberikan gaya yang diperlukan—kadang-kadang beroperasi hingga 1.500 siklus per menit.

Berikut proses yang terjadi selama setiap siklus penekanan: batang tekan (ram) turun, membawa komponen cetakan bagian atas ke bawah menuju lembaran logam yang telah diposisikan di bagian cetakan bawah. Tindakan ini memotong material, membengkokkannya menjadi bentuk tertentu, atau keduanya sekaligus. Proses stamping dikategorikan sebagai operasi pembentukan dingin (cold-forming), artinya tidak ada pemanasan eksternal yang sengaja diberikan. Namun, gesekan yang terjadi selama pemotongan dan pembentukan menghasilkan cukup panas sehingga komponen jadi sering kali keluar dari cetakan dalam keadaan cukup hangat.

Gaya yang dibutuhkan bergantung pada ketebalan material, jenis operasi, dan kompleksitas komponen. Operasi pemotongan memberikan tekanan pada logam hingga titik kegagalannya, menghasilkan kondisi tepi khas yang dapat dibaca oleh operator berpengalaman seperti sebuah tanda tangan.

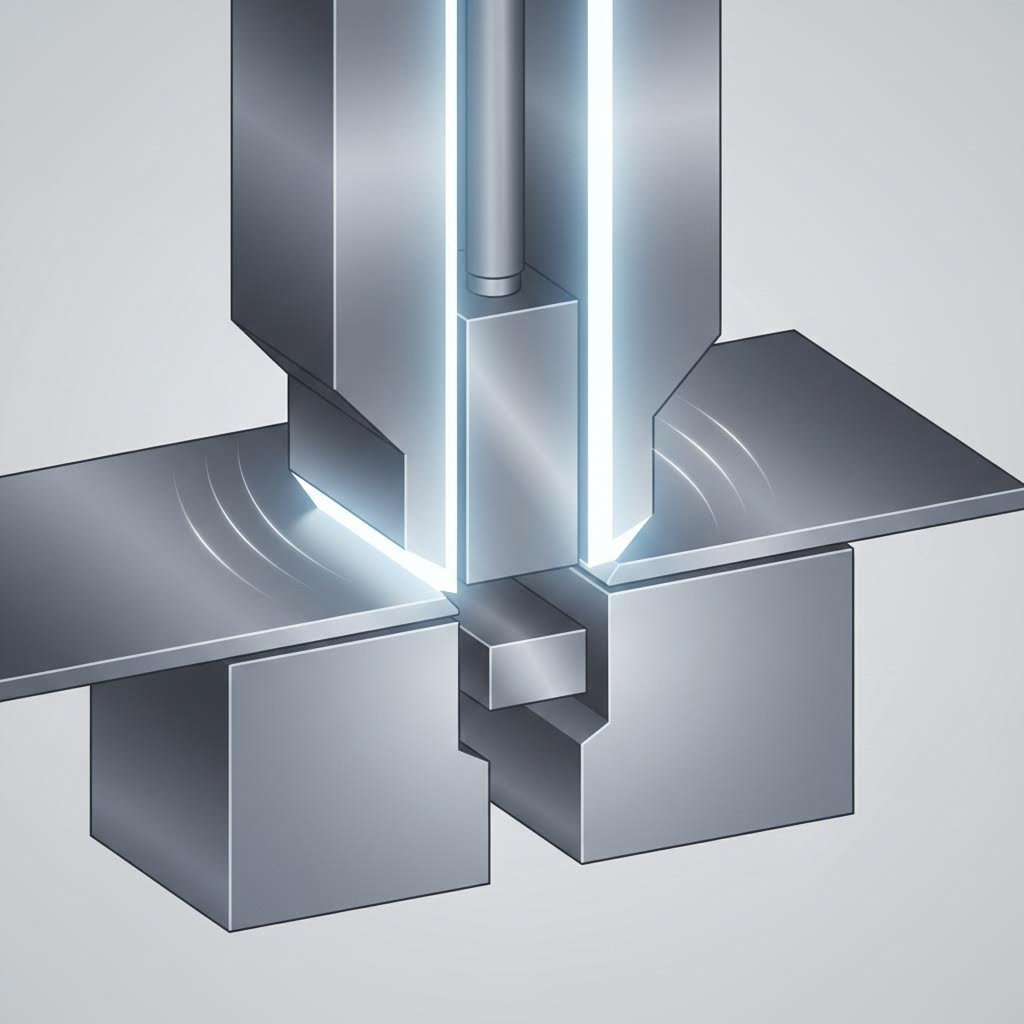

Memahami Hubungan antara Punch dan Die

Hubungan antara punch dan die merupakan dasar bagi setiap operasi die press. Bayangkan keduanya sebagai dua bagian dari teka-teki presisi yang harus bekerja secara sempurna bersama-sama.

Punch berfungsi sebagai komponen laki-laki—yaitu alat yang dikeraskan yang menekan ke dalam atau menembus material benda kerja. Die berfungsi sebagai komponen perempuan, menyediakan rongga atau permukaan lawan yang membentuk logam saat punch melakukan kontak. Celah kecil antara kedua komponen ini, yang disebut clearance pemotongan, sangat krusial. Clearance ini biasanya dinyatakan dalam persentase ketebalan material, dengan sekitar 10 persen merupakan nilai yang paling umum digunakan untuk operasi pemotongan standar.

Saat membeli cetakan yang dijual, pastikan selalu bahwa jarak antara pons dan cetakan sesuai dengan kebutuhan material spesifik Anda.

Setiap cetakan press fungsional mengandalkan beberapa komponen inti yang bekerja secara harmonis:

- Punch: Alat pemotong atau pembentuk berbentuk laki-laki yang memberikan gaya pada benda kerja

- Die Block: Komponen berbentuk perempuan yang berisi rongga atau tepi pemotong yang menerima pons

- Die Shoes: Pelat baja tebal (atas dan bawah) yang berfungsi sebagai fondasi bagi semua komponen lainnya serta menjaga keselarasan kritis

- Pelat stripper: Menahan material dalam posisi datar dan melepaskannya dari pons setelah setiap operasi

- Pin penuntun: Batang presisi yang menjamin keselarasan yang tepat antara bagian cetakan atas dan bawah pada setiap langkah

Sepatu die layak mendapat perhatian khusus karena merupakan pahlawan tak terpuji dalam menjaga konsistensi kualitas komponen. Pelat baja berukuran besar ini memastikan setiap komponen tetap tepat sejajar pada setiap langkahnya, sehingga hubungan antara punch dan die tetap konstan sepanjang proses produksi. Tanpa perawatan yang memadai terhadap sepatu die, bahkan die press yang dirancang paling baik sekalipun akan menghasilkan hasil yang tidak konsisten.

Memahami prinsip-prinsip dasar ini memberi Anda fondasi yang diperlukan untuk mengeksplorasi berbagai jenis die press logam serta aplikasi spesifiknya—yang akan kita bahas selanjutnya.

Jenis-Jenis Die Press Logam dan Aplikasinya

Sekarang setelah Anda memahami cara kerja sistem press punch dan die, kemungkinan Anda bertanya-tanya—jenis die apa saja yang tersedia, dan mana yang paling sesuai dengan kebutuhan produksi Anda? Jawabannya bergantung pada tingkat kompleksitas komponen, volume produksi, serta persyaratan kualitas Anda.

Set die hadir dalam beberapa kategori berbeda, masing-masing dirancang khusus untuk skenario manufaktur tertentu apakah Anda memproduksi jutaan pengencang identik atau sejumlah kecil komponen aerospace yang kompleks, selalu ada jenis cetakan yang dirancang khusus untuk aplikasi Anda. Mari kita bahas kategori utamanya agar Anda dapat mengidentifikasi pendekatan mana yang paling sesuai untuk operasi Anda.

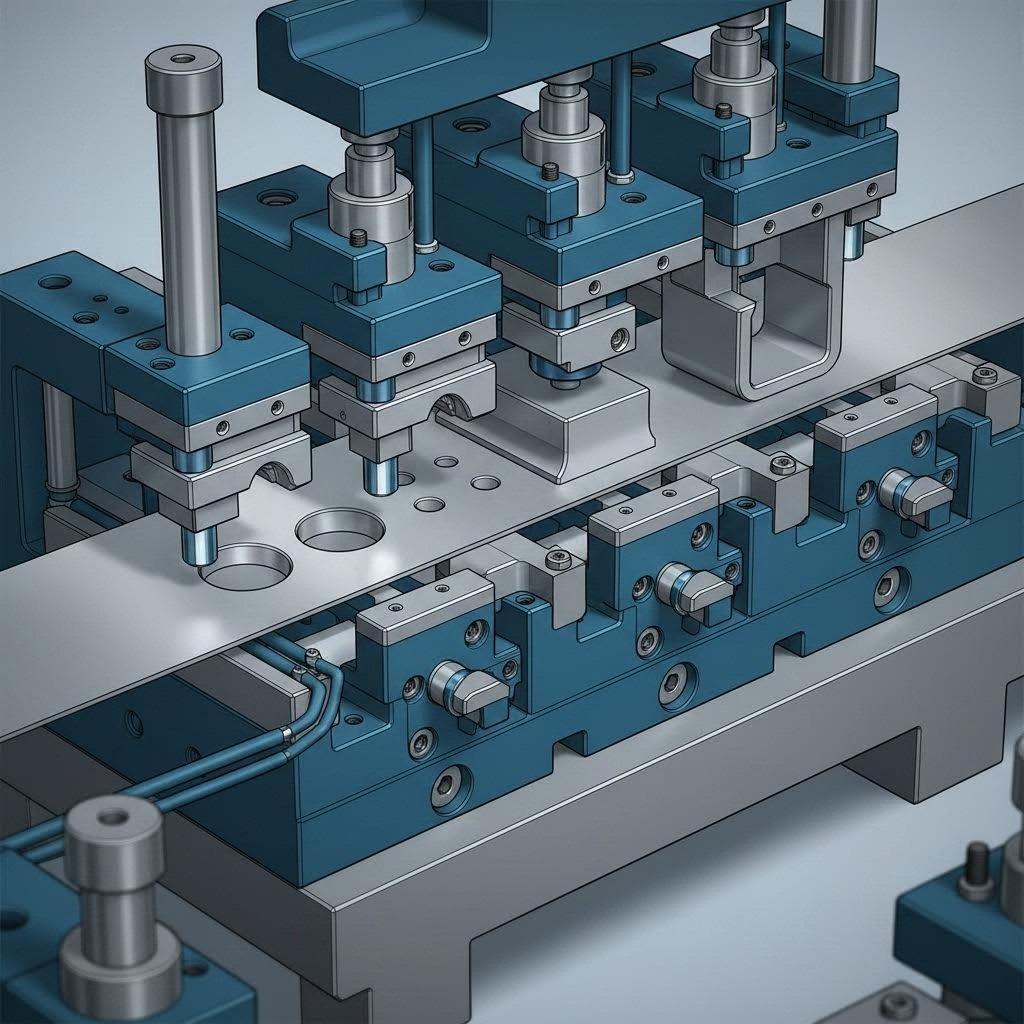

Cetakan Progresif untuk Produksi Volume Tinggi

Bayangkan sebuah lini produksi di mana lembaran logam masuk dalam bentuk gulungan terus-menerus dan keluar sebagai komponen jadi—semuanya dalam satu cetakan saja. Itulah keunggulan cetakan progresif.

Cetakan progresif terdiri atas beberapa stasiun yang disusun secara berurutan, masing-masing melakukan operasi tertentu saat gulungan logam maju melalui alat tersebut. Dengan setiap langkah penekanan (press stroke), gulungan logam bergerak maju sejauh jarak tertentu yang disebut pitch, dan setiap stasiun secara bersamaan menjalankan tugas spesifiknya. Stasiun pertama mungkin membuat lubang panduan (pilot holes) untuk penyelarasan, stasiun kedua membuat lubang potong (cutouts), stasiun ketiga membentuk lipatan (bend), dan stasiun terakhir memotong komponen jadi dari gulungan.

Pendekatan pemberian bahan berupa strip kontinu ini memberikan efisiensi luar biasa untuk produksi dalam volume tinggi. Jumlah komponen per menit dapat mencapai angka yang mengesankan karena setiap langkah (stroke) menghasilkan komponen jadi sekaligus secara bersamaan memajukan bahan kerja melalui semua stasiun lainnya. Bracket otomotif, konektor listrik, dan komponen peralatan rumah tangga umumnya dihasilkan dari rangkaian die progresif.

Apa komprominya? Die progresif memerlukan investasi awal yang signifikan dalam desain dan pembuatan. Namun, ketika volume produksi membenarkan biaya tersebut, hanya sedikit metode yang mampu menyamai efisiensinya. Die press koin yang digunakan dalam manufaktur uang kertas dan koin sering menerapkan prinsip progresif serupa untuk mencapai keluaran konsisten dalam volume tinggi yang dibutuhkan oleh operasi percetakan uang.

Die Transfer untuk Geometri Komponen yang Kompleks

Apa yang terjadi ketika komponen Anda terlalu kompleks untuk stamping progresif, atau ketika strip bahan menjadi tidak praktis untuk ditangani? Die transfer menawarkan solusi yang elegan.

Berbeda dengan operasi progresif di mana komponen tetap terhubung ke strip pembawa, cetakan transfer bekerja dengan blank terpisah. Jari-jari mekanis atau sistem otomatisasi secara fisik memindahkan masing-masing benda kerja dari stasiun ke stasiun. Pendekatan ini memungkinkan penarikan yang lebih dalam, operasi pembentukan yang lebih kompleks, serta komponen yang sebelumnya tidak mungkin diproduksi selama masih terhubung ke bahan strip.

Sistem transfer unggul dalam memproduksi komponen berukuran besar, seperti panel bodi kendaraan bermotor atau komponen yang memerlukan operasi pembentukan ekstensif. Kemampuan untuk memanipulasi komponen secara bebas antar-stasiun membuka peluang-peluang yang tidak dapat dicapai oleh cetakan progresif.

Penjelasan Perbedaan Antara Compound Die dan Combination Die

Kedengarannya rumit? Sebenarnya tidak harus demikian. Perbedaan antara cetakan kompon dan cetakan kombinasi justru cukup sederhana begitu Anda memahami prinsip intinya.

Die komposit melakukan beberapa operasi pemotongan dalam satu langkah penekanan. Bayangkan sebuah die yang secara bersamaan membuat lubang interior sekaligus membentuk perimeter luar—semuanya dalam satu gerakan. Pena (punch) berfungsi sebagai die untuk satu operasi, sedangkan die berfungsi sebagai pena (punch) untuk operasi lainnya. Susunan cerdas ini menghasilkan komponen yang sangat rata dengan kualitas tepi yang sangat baik, menjadikan die komposit ideal untuk washer, gasket, dan komponen serupa yang memerlukan toleransi kerataan yang ketat.

Sebaliknya, die kombinasi melakukan operasi pemotongan dan pembentukan secara bersamaan. Dalam satu langkah saja, die ini dapat membentuk bentuk luar sekaligus menekuk, menarik (drawing), atau membuat relief (embossing) pada benda kerja. Fleksibilitas semacam ini mengurangi jumlah set die yang dibutuhkan serta menyederhanakan proses produksi untuk komponen dengan tingkat kompleksitas sedang.

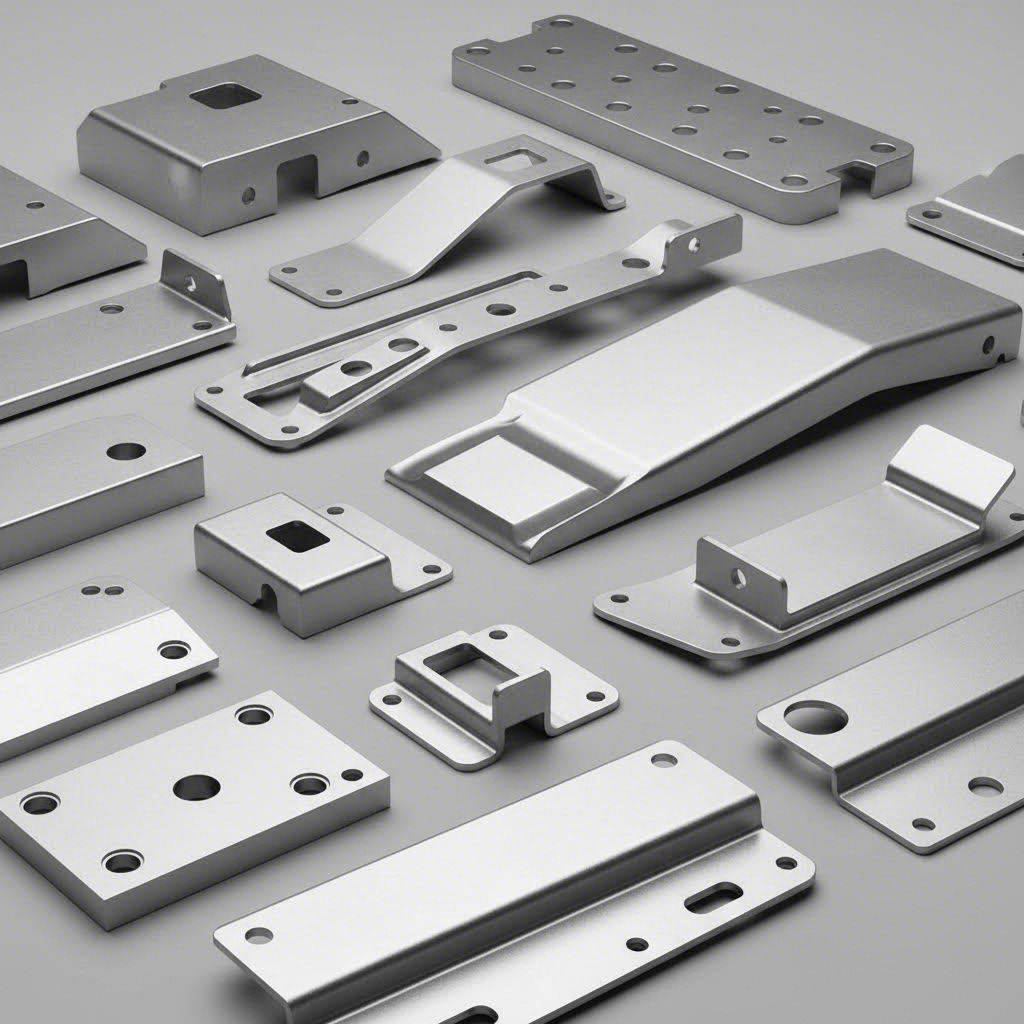

Cetakan pembentuk yang dirancang khusus untuk operasi pembengkokan dan pembentukan mengubah benda kerja datar menjadi komponen tiga dimensi. Mulai dari lipatan-V sederhana hingga flensa kompleks, cetakan pemotong tekan ini menciptakan fitur geometris yang memberikan fungsi pada komponen hasil stamping. Demikian pula, cetakan tempa yang digunakan dalam operasi pembentukan panas menerapkan prinsip-prinsip yang sama pada suhu tinggi untuk bahan-bahan yang memerlukan proses termal.

Cetakan blanking berfokus secara eksklusif pada pemotongan bentuk datar dari lembaran bahan, sedangkan cetakan piercing menciptakan lubang dan bukaan internal. Keduanya mengandalkan jarak rongga (clearance) yang presisi antara punch dan die untuk menghasilkan tepi yang bersih serta dimensi yang konsisten.

| Tipe die | Metode Operasi | Aplikasi Terbaik | Kesesuaian Volume Produksi |

|---|---|---|---|

| Dies progresif | Pemasokan strip kontinu melalui beberapa stasiun | Komponen kecil hingga menengah dengan berbagai fitur | Volume tinggi (100.000+ komponen) |

| Transfer mati | Benda kerja individual yang dipindahkan antar stasiun | Komponen besar atau berbentuk dalam (deeply formed) | Volume sedang hingga tinggi |

| Compound dies | Beberapa operasi pemotongan dalam satu langkah tunggal | Komponen datar yang memerlukan kualitas tepi sangat baik | Volume sedang hingga tinggi |

| Cetakan Kombinasi | Pemotongan dan pembentukan dalam satu langkah tunggal | Komponen dengan tingkat kompleksitas sedang yang melibatkan berbagai operasi | Volume sedang hingga rendah |

| Mati Blanking | Memotong bentuk perimeter luar | Benda kerja datar untuk operasi sekunder | Semua tingkat volume produksi |

| Dies pembentuk | Membengkokkan, menarik, atau membentuk material | Fitur komponen tiga dimensi | Semua tingkat volume produksi |

| Piercing dies | Membuat lubang dan bukaan internal | Komponen yang memerlukan pola lubang presisi | Semua tingkat volume produksi |

Memilih jenis die yang tepat melibatkan keseimbangan antara kompleksitas komponen, kebutuhan produksi, dan batasan anggaran. Namun, pemilihan die tidak berhenti pada penentuan kategori—material yang digunakan untuk membangun peralatan cetak Anda memainkan peran yang sama pentingnya dalam menentukan kinerja dan masa pakai alat tersebut.

Bahan Die dan Kriteria Pemilihan

Anda telah memilih jenis die yang tepat untuk aplikasi Anda—tetapi dari bahan apa sebenarnya die tersebut harus dibuat? Pertanyaan ini sering kali menjadi pembeda antara peralatan cetak yang tahan hingga jutaan siklus dengan die yang mengalami kegagalan prematur. Proses pemilihan material mencakup keseimbangan antara kekerasan, ketahanan aus, dan ketangguhan, sambil mempertimbangkan kebutuhan produksi spesifik Anda.

Bayangkan bahan die berada pada suatu spektrum. Di satu ujungnya, Anda akan menemukan baja yang lebih lunak dan tangguh, yang tahan terhadap keretakan namun aus lebih cepat. Di ujung lainnya terdapat bahan yang sangat keras, seperti karbida, yang menawarkan ketahanan aus luar biasa tetapi dapat bersifat rapuh saat mengalami benturan. Memilih posisi yang tepat pada spektrum ini menentukan baik kinerja die peralatan maupun total biaya kepemilikan Anda.

Jenis Baja Perkakas untuk Konstruksi Die

Saat membangun die untuk aplikasi press, baja perkakas tetap menjadi bahan utama bagi sebagian besar produsen . Paduan khusus ini menawarkan keseimbangan sifat yang sangat baik dengan biaya yang wajar. Berikut hal-hal penting yang perlu Anda ketahui mengenai jenis-jenis paling umum:

- Baja Perkakas D2: Pilihan paling populer untuk die mesin, D2 menawarkan ketahanan aus tinggi dengan ketangguhan yang baik. Kandungan kromiumnya sebesar 11–13% memberikan ketahanan korosi sedang, sedangkan tingkat kekerasannya mencapai 58–62 HRC. Sangat ideal untuk operasi blanking dan piercing pada material dengan ketebalan hingga sedang.

- Baja Perkakas A2: Baja yang mengeras di udara yang memberikan ketangguhan lebih baik dibandingkan D2 pada kekerasan sedikit lebih rendah (57–62 HRC). Stabilitas dimensi yang sangat baik selama perlakuan panas menjadikan A2 pilihan utama untuk geometri die kompleks di mana distorsi harus diminimalkan.

- Baja Perkakas O1: Jenis baja yang mengeras dalam minyak, menawarkan kemampuan pemesinan yang baik serta kekerasan yang memadai (57–61 HRC) untuk aplikasi volume rendah. O1 memiliki biaya lebih rendah dibandingkan D2 atau A2, sehingga ekonomis untuk peralatan prototipe atau produksi dalam jumlah terbatas.

- Baja Perkakas S7: Baja tahan kejut yang dirancang khusus untuk aplikasi beban impak. Ketika die Anda untuk operasi press melibatkan blanking berat atau bahan yang cenderung menimbulkan beban kejut, ketangguhan unggul S7 mencegah kegagalan fatal.

- M2 High-Speed Steel: Saat memproses bahan abrasif atau beroperasi pada kecepatan tinggi, M2 mampu mempertahankan kekerasannya pada suhu lebih tinggi dibandingkan baja perkakas konvensional. Baja ini umum digunakan pada komponen die progresif yang mengalami panas akibat gesekan.

Pemilihan antara kelas-kelas ini sangat bergantung pada aplikasi spesifik Anda. Pemrosesan aluminium tipis memerlukan sifat material yang berbeda dibandingkan dengan meninju baja tahan karat tebal. Pemasok peralatan Anda harus mengevaluasi ketebalan material, jenis material, dan persyaratan produksi sebelum merekomendasikan kelas tertentu.

Kapan Insert Karbida Menjadi Rasional Secara Ekonomis

Bayangkan menjalankan satu set die logam selama beberapa juta siklus tanpa mengganti komponen pemotong. Insert karbida memungkinkan hal ini—namun demikian, penggunaannya memiliki kompromi signifikan yang perlu Anda pahami.

Karbida (tungsten karbida dalam pengikat kobalt) mencapai tingkat kekerasan sekitar 90 HRA, jauh melampaui kekerasan semua baja perkakas. Kekerasan ekstrem ini secara langsung berkontribusi pada peningkatan masa pakai die—kadang-kadang hingga 10 hingga 20 kali lebih lama dibandingkan komponen baja setara. Untuk aplikasi otomotif atau elektronik bervolume tinggi yang memproduksi jutaan komponen per tahun, insert karbida sering kali terbukti lebih unggul secara ekonomis, meskipun biaya awalnya lebih tinggi.

Namun, kekerasan karbida disertai dengan sifat getas. Material-material ini tidak tahan terhadap beban kejut atau ketidaksejajaran secara baik. Sebuah pons karbida yang menumbuk die dengan sudut miring—suatu kondisi yang mungkin masih dapat ditahan oleh pons baja—dapat hancur seketika. Kenyataan ini berarti karbida bekerja paling optimal pada pres yang terawat baik, memiliki penyetelan (alignment) yang tepat, serta digunakan untuk memproses material yang konsisten tanpa inklusi atau titik-titik keras.

Banyak produsen menerapkan pendekatan hibrida, yaitu hanya menggunakan sisipan (insert) karbida pada lokasi-lokasi dengan tingkat keausan tertinggi, sedangkan bagian die mesin lainnya dibuat dari baja perkakas. Strategi ini memanfaatkan keunggulan daya tahan karbida sekaligus mengendalikan pertimbangan biaya dan sifat getasnya.

Perlakuan Permukaan yang Memperpanjang Masa Pakai Die

Bagaimana jika Anda dapat meningkatkan secara signifikan masa pakai die baja perkakas yang sudah ada tanpa beralih ke karbida yang mahal? Perlakuan permukaan dan pelapisan (coating) menawarkan kemungkinan tepat seperti ini.

Nitriding mendifusikan nitrogen ke permukaan die, membentuk lapisan keras dengan ketebalan sekitar 0,001 hingga 0,020 inci. Perlakuan ini meningkatkan kekerasan permukaan menjadi 65–70 HRC, sambil mempertahankan inti yang tangguh guna menahan retak. Die yang dinitrifikasi unggul dalam aplikasi pembentukan di mana terjadi galling permukaan.

Lapisan deposisi uap fisik (PVD) menambahkan lapisan keramik tipis yang mengubah kinerja permukaan:

- TiN (Titanium Nitride): Lapisan berwarna emas yang akrab menambah kekerasan permukaan dan mengurangi gesekan. Perlakuan serba guna yang sangat baik untuk punch dan permukaan pembentukan.

- TiCN (Titanium Carbonitride): Lebih keras daripada TiN dengan ketahanan aus yang lebih baik. Lapisan berwarna biru-abu bekerja optimal dalam aplikasi material abrasif.

- TiAlN (Titanium Aluminum Nitride): Ketahanan panas yang unggul menjadikan lapisan ini ideal untuk operasi kecepatan tinggi atau saat memproses material yang menghasilkan gesekan signifikan.

Lapisan-lapisan ini umumnya memiliki ketebalan hanya 2–5 mikron—lebih tipis daripada rambut manusia—namun mampu menggandakan atau bahkan melipat-tigakan masa pakai die dalam aplikasi yang menuntut. Kuncinya terletak pada pemilihan lapisan yang tepat sesuai dengan mekanisme keausan spesifik Anda. Keausan abrasif memerlukan solusi yang berbeda dibandingkan keausan adhesif atau galling.

Memahami pemilihan material memberikan dasar bagi Anda untuk menentukan peralatan cetak (tooling) yang memenuhi baik persyaratan kinerja maupun anggaran. Namun, bahkan material terbaik sekalipun tidak akan menyelamatkan die yang dirancang buruk—hal ini membawa kita ke prinsip-prinsip rekayasa dasar yang membedakan peralatan cetak berkualitas tinggi dari hasil yang biasa-biasa saja.

Prinsip Dasar Rekayasa Desain Die

Anda telah memilih jenis die yang tepat dan menentukan bahan berkualitas tinggi—lalu mengapa beberapa die masih menghasilkan komponen yang tidak konsisten atau aus lebih cepat dari seharusnya? Jawabannya sering kali terletak pada keputusan rekayasa yang dibuat jauh sebelum baja dipotong. Desain die press yang efektif menggabungkan prinsip-prinsip fisika, ilmu material, dan pengalaman praktis dalam manufaktur menjadi suatu sistem yang utuh, di mana setiap elemen saling bekerja secara harmonis.

Bayangkan desain die sebagai pemecahan teka-teki kompleks, di mana setiap bagiannya memengaruhi semua bagian lainnya. Jarak rongga (clearance) yang Anda pilih memengaruhi kualitas tepi potong. Tata letak strip (strip layout) Anda memengaruhi pemanfaatan bahan. Kompensasi springback menentukan apakah komponen yang dibengkokkan memenuhi toleransi gambar teknik (print tolerances). Kesalahan pada satu elemen saja akan berdampak berantai (cascades) terhadap seluruh proses produksi. Mari kita bahas prinsip-prinsip rekayasa kritis yang membedakan peralatan cetak (tooling) luar biasa dari hasil yang biasa-biasa saja.

Analisis Aliran Material dan Pertimbangan Pembentukan

Ketika Anda membengkokkan, menarik, atau membentuk lembaran logam, Anda meminta material tersebut melakukan sesuatu yang tidak secara alami ingin dilakukannya—mendistribusikan kembali dirinya sendiri dari bahan datar menjadi bentuk tiga dimensi. Memahami cara material mengalir selama operasi-operasi ini merupakan dasar bagi perancangan cetakan pembentuk yang sukses.

Selama operasi penarikan, logam harus meregang di beberapa area sekaligus mengalami kompresi di area lainnya. Bayangkan menarik lempengan bundar datar menjadi bentuk cangkir. Material di tepi luar harus mengalami kompresi secara melingkar saat ditarik ke dalam, sedangkan material yang membentuk dinding cangkir mengalami peregangan. Jika kompresi menjadi berlebihan, kerutan akan terbentuk. Jika peregangan melebihi batas kemampuan material, robekan akan muncul.

Insinyur berpengalaman menganalisis pola aliran ini sebelum memotong baja perkakas apa pun. Mereka menghitung rasio tarik, mengidentifikasi area potensial yang bermasalah, serta merancang fitur seperti tonjolan tarik (draw beads) yang mengendalikan pergerakan material. Tonjolan tarik adalah tonjolan menonjol pada permukaan binder yang menambah gesekan dan mengatur kecepatan material masuk ke rongga cetakan—bayangkanlah sebagai pengatur lalu lintas bagi aliran logam.

Untuk geometri cetakan press yang kompleks, insinyur juga mempertimbangkan penipisan material. Saat logam meregang selama proses pembentukan, ketebalannya berkurang. Penipisan berlebih melemahkan komponen jadi dan dapat menyebabkan kegagalan saat digunakan. Desain cetakan yang tepat mendistribusikan regangan secara lebih merata, sehingga menjaga tingkat penipisan tetap dalam batas yang dapat diterima di seluruh bagian komponen.

Kompensasi Springback untuk Pembengkokan yang Akurat

Pernahkah Anda mencoba membengkokkan penggaris logam, hanya untuk melihatnya kembali sebagian ke bentuk semula begitu dilepaskan? Itulah fenomena springback—dan merupakan salah satu aspek paling menantang dalam desain cetakan lembaran logam.

Setiap logam memiliki komponen elastis dalam deformasinya. Ketika Anda membengkokkan material melewati titik luluhnya, material tersebut mengalami deformasi permanen, namun sebagian pemulihan elastis tetap terjadi ketika tekanan dilepaskan. Semakin tinggi kekuatan luluh material tersebut, semakin nyata efek ini menjadi. Baja berkekuatan tinggi mutakhir yang digunakan dalam aplikasi otomotif dapat kembali (spring back) beberapa derajat dari posisi bentuk akhirnya.

Mengompensasi springback memerlukan pembengkokan berlebih secara sengaja. Jika sudut akhir komponen Anda harus 90 derajat, maka cetakan pembentuk (form die) Anda mungkin membengkokkannya hingga 87 atau 88 derajat, sehingga springback membawanya kembali ke sudut target. Menentukan jumlah kompensasi yang tepat memerlukan pemahaman mendalam tentang sifat material, jari-jari lengkung (bend radius), dan metode pembentukan.

Insinyur menggunakan beberapa strategi untuk mengelola springback:

- Overbending: Membentuk material melewati sudut target sehingga springback mengembalikan komponen ke spesifikasi yang diinginkan

- Coining: Menerapkan tekanan lokal tinggi di sepanjang garis lengkung (bend line) guna menetapkan bentuk material secara lebih permanen

- Bottoming: Memaksa pukulan sepenuhnya masuk ke dalam rongga die untuk memaksimalkan deformasi plastis

- Bending peregangan: Menerapkan tegangan selama proses pembentukan guna mengurangi komponen elastis

Alat simulasi modern memprediksi perilaku springback sebelum die fisik dibuat, sehingga insinyur dapat memasukkan kompensasi ke dalam desain awal—bukan menemukan masalah saat tahap uji coba.

Perhitungan Clearance dan Dampaknya terhadap Kualitas Komponen

Jarak antara pukulan dan die Anda—yang disebut cutting clearance—memang tampak seperti detail kecil, namun secara mendasar menentukan kualitas tepi, masa pakai alat, serta akurasi dimensi. Jika diatur secara keliru, Anda akan menghadapi burr berlebihan, keausan dini, atau komponen yang tidak memenuhi spesifikasi.

Sebagai prinsip rekayasa dasar, cutting clearance optimal umumnya dinyatakan dalam persentase dari ketebalan material—biasanya berkisar antara 5% hingga 15% per sisi, tergantung pada jenis material dan karakteristik tepi yang diinginkan.

Celah yang terlalu kecil memaksa pons dan die bekerja lebih keras dari yang diperlukan. Tepi pemotong mengalami tegangan berlebih, sehingga mempercepat keausan. Komponen dapat menunjukkan tepi yang mengilap tanpa zona fraktur yang memadai, dan gaya pelepasan meningkat secara drastis.

Celah yang berlebihan menimbulkan masalah berbeda. Lubang bekas potong (burrs) menjadi lebih mencolok karena material tertarik alih-alih terpotong bersih. Diameter lubang meningkat melebihi batas toleransi, dan kualitas tepi memburuk. Die untuk memotong bahan lunak seperti aluminium umumnya memerlukan celah yang lebih ketat dibandingkan die yang digunakan untuk memproses baja yang lebih keras.

Berikut adalah acuan praktis untuk bahan-bahan umum:

| Jenis Bahan | Rekomendasi Clearance (% dari ketebalan per sisi) |

|---|---|

| Aluminium Lunak | 5-7% |

| Baja Ringan | 7-10% |

| Baja tahan karat | 10-12% |

| Baja berkekuatan tinggi | 12-15% |

Ingatlah bahwa persentase ini berlaku untuk masing-masing sisi pons, sehingga celah total merupakan dua kali nilai-nilai tersebut. Untuk komponen baja lunak setebal 0,060 inci dengan celah 8%, celah per sisinya adalah 0,0048 inci, atau celah total sebesar 0,0096 inci.

Prinsip Optimisasi Tata Letak Strip

Untuk operasi die progresif, desain tata letak strip mungkin merupakan keputusan teknik paling berdampak yang akan Anda buat. Desain ini menentukan pemanfaatan bahan, urutan stasiun, dan pada akhirnya apakah sistem press die Anda mampu memproduksi komponen berkualitas secara andal dengan kecepatan target.

Menurut para pakar die progresif di Jeelix , "desain tata letak strip pada dasarnya menentukan keberhasilan atau kegagalan suatu die." Meskipun dirancang untuk dibuang setelah produksi, strip memiliki beberapa peran kritis—sebagai konveyor, fixture, dan rangka sementara bagi komponen yang sedang dikembangkan.

Desain tata letak strip yang efektif menyeimbangkan beberapa tujuan yang saling bersaing:

- Pemanfaatan material: Meminimalkan limbah dengan menyusun komponen secara efisien (nesting) dan mengurangi lebar carrier

- Keandalan pengumpanan: Mempertahankan kekuatan carrier yang cukup agar dapat maju secara konsisten melalui semua stasiun

- Kelayakan proses: Menyediakan akses yang memadai untuk operasi pembentukan serta memungkinkan aliran bahan di area yang diperlukan

- Penempatan lubang pilot: Menentukan lubang acuan di lokasi yang tetap bertahan selama semua operasi dan memberikan posisi yang akurat

Insinyur memilih antara pelat pembawa padat yang mempertahankan kekuatan maksimum dan desain berlubang (slitted) yang memungkinkan material meregang selama proses pembentukan. Untuk komponen yang memerlukan penarikan dalam (deep draws) atau geometri kompleks, "jaring peregangan" (stretch webs) yang ditempatkan secara strategis memberikan elastisitas pada strip—memungkinkan material mengalir dari pelat pembawa ke zona pembentukan tanpa robek.

Pelat pembawa satu sisi menyangga komponen dari satu tepi saja, sehingga memberikan akses ke tiga sisi namun berisiko menyebabkan ketidakstabilan umpan. Pelat pembawa dua sisi memberikan keseimbangan dan akurasi yang lebih unggul, sehingga menjadi pilihan utama untuk komponen presisi atau bagian berukuran besar di mana ketidaksejajaran dapat menimbulkan masalah serius.

Peran Simulasi dalam Pengembangan Die Modern

Sebelum simulasi digital menjadi umum, pengembangan die pada dasarnya merupakan percobaan dan kesalahan berbasis pengetahuan. Insinyur membangun peralatan berdasarkan pengalaman, memasangnya di mesin press, dan menemukan masalah selama uji coba fisik. Setiap iterasi menghabiskan waktu, biaya, dan bahan.

Saat ini, Rekayasa Berbantuan Komputer (CAE) dan Analisis Elemen Hingga (FEA) mengubah proses ini. Insinyur kini mensimulasikan seluruh urutan stamping secara virtual, memprediksi perilaku material serta mengidentifikasi cacat potensial sebelum peralatan fisik dibuat.

Kemampuan simulasi modern mencakup:

- Analisis Formabilitas: Mengidentifikasi area yang berisiko mengalami retak, keriput, atau penipisan berlebih

- Prediksi Springback: Menghitung pemulihan elastis sehingga kompensasi dapat dirancang ke dalam peralatan awal

- Visualisasi aliran material: Memahami cara logam bergerak selama operasi pembentukan

- Pemetaan distribusi tegangan: Menentukan zona tegangan tinggi yang berpotensi menyebabkan keausan dini pada peralatan

- Optimalisasi proses: Menguji berbagai pendekatan secara virtual untuk menemukan solusi optimal

Pendekatan "prediksi-dan-optimalisasi" ini menggantikan iterasi fisik yang mahal dengan eksperimen digital yang murah. Insinyur dapat menguji puluhan variasi desain dalam waktu yang sebelumnya dibutuhkan hanya untuk satu uji coba fisik. Hasilnya? Siklus pengembangan yang lebih cepat, biaya perkakas yang berkurang, serta cetakan yang mampu menghasilkan komponen berkualitas sejak produksi pertamanya.

Prinsip-prinsip dasar rekayasa yang tepat—mulai dari perhitungan jarak bebas hingga pengembangan berbasis simulasi—membentuk fondasi bagi cetakan yang beroperasi andal sepanjang masa pakai yang direncanakan. Namun, memahami di mana alat-alat ini diterapkan membantu memberikan konteks mengapa ketepatan semacam itu begitu penting; hal ini membawa kita pada beragam industri yang bergantung pada teknologi cetakan pres.

Aplikasi Industri untuk Teknologi Cetakan Pres

Dari mobil yang Anda kendarai hingga ponsel cerdas di saku Anda, cetakan pres logam membentuk komponen-komponen yang mendefinisikan kehidupan modern. Meskipun prinsip-prinsip rekayasa cetakan tetap konsisten, setiap industri memiliki tuntutan unik yang memengaruhi desain perkakas, pemilihan bahan, serta pendekatan produksi. Memahami kebutuhan spesifik tiap sektor ini membantu Anda menghargai mengapa ketepatan sangat penting—dan bagaimana teknologi cetakan pres beradaptasi untuk memenuhi kebutuhan manufaktur yang sangat berbeda.

Mari kita telusuri bagaimana teknologi cetakan pres melayani sektor-sektor manufaktur utama, masing-masing dengan prioritas berbeda yang membentuk kebutuhan perkakasnya.

Kebutuhan Cetakan untuk Manufaktur Otomotif

Jika Anda mempertimbangkan bahwa satu bodi otomotif saja terdiri dari ratusan komponen hasil stamping, Anda mulai memahami mengapa industri otomotif merupakan konsumen terbesar cetakan pres logam. Menurut analisis industri dari LSRPF , stamping logam memainkan peran kritis dalam memproduksi komponen bodi seperti pintu, kap mesin, dan komponen sasis karena "komponen hasil stamping mengurangi berat tanpa mengorbankan kekuatan, sehingga membantu meningkatkan kinerja kendaraan dan efisiensi bahan bakar."

Persyaratan die otomotif berfokus pada tiga prioritas:

- Konsistensi volume tinggi: Die progresif dan die transfer harus mampu memproduksi jutaan komponen identik dengan variasi seminimal mungkin. Panel pintu yang di-stamp pada hari Senin harus cocok dengan panel yang diproduksi berbulan-bulan kemudian.

- Efisiensi Material: Mengingat biaya baja merupakan pengeluaran produksi yang signifikan, tata letak strip yang optimal dan limbah seminimal mungkin secara langsung memengaruhi profitabilitas.

- Perpindahan Cepat: Manufaktur modern menuntut fleksibilitas. Die harus memungkinkan perubahan setup yang cepat untuk mengakomodasi berbagai model kendaraan dan jadwal produksi.

Komponen otomotif khas yang diproduksi melalui operasi pres cetakan logam lembaran mencakup panel bodi, penguat struktural, braket jok, dudukan mesin, komponen rem, serta bagian trim interior. Masing-masing memerlukan peralatan cetak yang dirancang khusus untuk bahan tertentu—mulai dari baja lunak hingga baja berkekuatan tinggi mutakhir yang bahkan menantang insinyur cetakan berpengalaman sekalipun.

Tuntutan Presisi dalam Aplikasi Dirgantara

Bayangkan sebuah komponen di mana penyimpangan toleransi hanya beberapa ribu inci dapat membahayakan keselamatan pesawat terbang. Itulah kenyataan yang dihadapi produsen dirgantara, di mana presisi selalu diutamakan dibanding kecepatan produksi.

Aplikasi die aerospace menekankan toleransi yang ketat dan keterlacakan material di atas segalanya. Komponen harus memenuhi spesifikasi yang sangat ketat, sementara dokumentasi mencatat setiap aspek proses produksi. Hasil penelitian industri manufaktur mencatat bahwa aplikasi aerospace mengharuskan "komponen stamping logam memiliki kekuatan dan daya tahan yang sangat baik, sekaligus meminimalkan berat keseluruhan guna meningkatkan efisiensi penerbangan."

Die tempa yang digunakan dalam bidang aerospace sering kali bekerja dengan paduan khusus—titanium, Inconel, dan aluminium bermutu aerospace—yang menuntut pendekatan berbeda dibandingkan stamping baja konvensional. Material-material ini mungkin memerlukan operasi pemanasan, pelumas khusus, serta die yang dibuat dari baja perkakas berkualitas tinggi atau karbida untuk mampu menahan tantangan unik yang ditimbulkannya.

Komponen stamped aerospace yang umum meliputi:

- Elemen struktural interior: Braket, klip, dan penguat di seluruh badan pesawat

- Panel eksterior: Bagian kulit (skin) yang memerlukan kontur presisi dan ketebalan yang konsisten

- Komponen mesin: Pelindung panas, perangkat keras pemasangan, dan elemen saluran udara

- Suku cadang permukaan pengendali: Engsel, braket aktuator, dan komponen penghubung

Volume produksi di sektor dirgantara umumnya lebih rendah dibandingkan sektor otomotif, namun persyaratan kualitas menjadikan setiap komponen jauh lebih bernilai. Cetakan tempa yang memproduksi komponen roda pendaratan mungkin beroperasi selama bertahun-tahun pada kecepatan sedang, dengan protokol inspeksi menyeluruh yang memverifikasi setiap batch.

Tantangan Miniaturisasi di Industri Elektronik

Sekecil apa lagi ukurannya? Produsen elektronik terus-menerus menguji batas ini, sehingga memerlukan cetakan yang mampu memproduksi komponen berukuran dalam satuan milimeter, bukan inci.

Industri elektronik menuntut apa yang oleh para ahli di LSRPF digambarkan sebagai "komponen kecil dengan presisi sangat tinggi, seperti konektor, terminal, pelindung, dan rumah (housing)". Komponen hasil stamping ini memerlukan toleransi yang dianggap luar biasa di industri lain—kadang-kadang mempertahankan dimensi dalam rentang beberapa persepuluh ribu inci.

Aplikasi elektronik meliputi:

- Konektor dan terminal: Pin kontak dan soket kecil yang memerlukan geometri presisi untuk koneksi listrik yang andal

- Heat Sinks: Struktur bersirip yang menghamburkan energi termal dari prosesor dan komponen daya

- Perisai RF: Rangka pelindung yang mencegah gangguan elektromagnetik antar sirkuit sensitif

- Kontak baterai: Elemen pegas yang memberikan tekanan konsisten guna menjamin pengiriman daya yang andal

- Kandang perangkat: Rangka luar untuk ponsel cerdas, tablet, dan peralatan komputasi

Cetakan progresif mendominasi manufaktur elektronik, sering kali beroperasi pada kecepatan tinggi untuk memenuhi tuntutan volume produksi. Skala miniatur berarti komponen cetakan itu sendiri menjadi sangat kecil, sehingga memerlukan teknik dan bahan manufaktur khusus guna mencapai presisi yang diperlukan.

Aplikasi Peralatan Rumah Tangga dan Produk Konsumen

Berjalanlah di sekitar rumah Anda dan hitunglah jumlah komponen logam hasil stamping. Panel kulkas, drum mesin cuci, rangka luar microwave, komponen HVAC—proses stamping menyentuh hampir semua peralatan rumah tangga yang Anda miliki.

Manufaktur peralatan rumah tangga menyeimbangkan kebutuhan ketahanan dengan tuntutan estetika. Komponen yang terlihat harus dihasilkan dari cetakan dengan permukaan yang sesuai untuk pengecatan atau finishing, sedangkan struktur internal memprioritaskan kekuatan dan efisiensi biaya. Sumber industri konfirmasi bahwa "stamping logam memenuhi tuntutan ketahanan tinggi dan estetika" pada peralatan rumah tangga.

Stamping peralatan rumah tangga yang umum meliputi:

- Casing eksterior: Pintu kulkas, bagian atas mesin cuci, panel pengering

- Struktur internal: Penopang drum, dudukan motor, rakitan braket

- Komponen pertukaran panas: Sirip evaporator, pelat kondensor

- Perangkat keras: Engsel, pengunci, braket pegangan

Produk konsumen memperluas daftar ini lebih jauh—peralatan dapur, perkakas taman, peralatan olahraga, dan barang dekoratif semuanya mengandalkan proses stamping untuk produksi yang efisien. Keragaman teknologi cetakan press memungkinkan kualitas yang konsisten di seluruh kategori produk.

Aplikasi Industri Umum dan Khusus

Di luar industri konsumen utama, cetakan press logam melayani tak terhitung jumlahnya aplikasi khusus:

- Konstruksi dan bangunan: Panel atap, braket struktural, gantungan balok (joist hangers), dan komponen trim arsitektural

- Alat Kesehatan: Instrumen bedah, casing peralatan diagnostik, komponen perangkat pengobatan yang memerlukan bahan biokompatibel

- Sistem energi: Bingkai panel surya, komponen turbin angin, perangkat keras distribusi listrik

- Militer dan Pertahanan: Pelindung kendaraan (vehicle armor), komponen sistem senjata, casing peralatan komunikasi

Setiap aplikasi membawa persyaratan unik. Stamping medis menuntut ketertelusuran material dan pencegahan kontaminasi. Spesifikasi militer sering kali mengharuskan ketahanan ekstrem dalam kondisi keras. Aplikasi energi mungkin menekankan ketahanan korosi untuk instalasi di luar ruangan.

Apa yang menyatukan industri-industri beragam ini adalah ketergantungan mereka pada peralatan cetak (tooling) yang dirancang secara tepat dan dipelihara dengan baik. Baik memproduksi panel bodi otomotif maupun komponen perangkat medis, prinsip dasar rekayasa die tetap sama—meskipun persyaratan spesifiknya sangat bervariasi antarsektor.

Memahami aplikasi industri menyoroti mengapa pemeliharaan die dan pengelolaan masa pakai die menjadi sangat kritis. Die yang aus tidak hanya menghasilkan komponen berkualitas buruk—tetapi juga mengganggu seluruh operasi manufaktur di setiap sektor yang telah kita bahas.

Pemeliharaan Die dan Pengelolaan Masa Pakai Die

Peralatan die Anda merupakan investasi yang signifikan—namun bahkan peralatan yang dirancang paling canggih sekalipun tidak akan memberikan hasil yang konsisten tanpa perawatan yang tepat. Yang mengejutkan, banyak produsen berfokus secara intensif pada output produksi, sementara mengabaikan pemeliharaan sistematis yang menjaga kinerja die mereka pada tingkat efisiensi maksimal. Kelalaian ini menimbulkan biaya jauh lebih besar daripada biaya pemeliharaan itu sendiri.

Menurut spesialis pemeliharaan die di The Phoenix Group , "Sistem manajemen bengkel die yang tidak terdefinisi dengan baik—termasuk proses pemeliharaan dan perbaikan die—dapat menurunkan drastis produktivitas jalur press serta meningkatkan biaya." Pemeliharaan yang buruk memicu rangkaian masalah: cacat kualitas selama produksi, peningkatan tingkat limbah (scrap), keterlambatan pengiriman, serta perbaikan darurat yang mahal yang sebenarnya dapat dicegah.

Mari kita bahas praktik pencegahan dan tanda-tanda peringatan yang membedakan produsen yang memaksimalkan investasi peralatan die mereka dari produsen yang terus-menerus menghadapi masalah produksi terkait die.

Jadwal Pemeliharaan Pencegahan untuk Memperpanjang Umur Die

Bayangkan operasi penekanan die seperti mengemudikan mobil. Anda tidak akan menunggu hingga mesin macet baru mengganti oli—namun banyak produsen justru melakukan hal serupa terhadap perkakas mereka. Pemeliharaan pencegahan mengatasi masalah potensial sebelum mengganggu proses produksi.

Pemeliharaan yang efektif dimulai dengan protokol inspeksi sistematis. Setiap kali sebuah die kembali dari suatu proses produksi, personel terlatih harus mengevaluasi kondisinya sebelum penyimpanan. Inspeksi ini mengidentifikasi masalah yang mulai muncul ketika masih kecil—dan saat solusinya masih terjangkau.

Ikuti proses inspeksi berurutan ini setelah setiap proses produksi:

- Bersihkan seluruh komponen die secara menyeluruh untuk menghilangkan sisa pelumas, partikel logam, dan kontaminan lain yang mempercepat keausan atau menyebabkan korosi selama penyimpanan.

- Periksa tepi pemotong secara visual dan taktil untuk mencari kepingan (chip), retakan, atau keausan berlebih yang dapat menghasilkan burr atau masalah dimensi pada proses produksi berikutnya.

- Periksa keselarasan antara die atas dan die bawah dengan memeriksa tanda-tanda bekas (witness marks) dan pola keausan yang menunjukkan ketidakselarasan antar langkah penekanan.

- Verifikasi kondisi die shoe untuk retakan, keausan pada bushing pin penuntun, serta kerusakan apa pun pada permukaan pemasangan yang dapat memengaruhi keselarasan.

- Periksa pelat stripper dan bantalan tekan untuk keausan, goresan, atau kerusakan yang mungkin memengaruhi pengendalian material selama operasi stamping.

- Dokumentasikan temuan dalam sistem perintah kerja agar petugas penjadwalan dapat memprioritaskan perbaikan sebelum kebutuhan produksi berikutnya.

- Oleskan pelindung karat yang sesuai ke semua permukaan yang terbuka sebelum memindahkan die ke area penyimpanan.

Persyaratan pelumasan bervariasi tergantung pada desain die dan material yang diproses. Beberapa operasi memerlukan pelumasan minimal, sedangkan operasi lain—khususnya aplikasi deep drawing—menuntut penerapan pelumas secara konsisten guna mencegah terjadinya galling dan mengurangi gaya pembentukan. Tetapkan protokol pelumasan spesifik untuk setiap rangkaian die berdasarkan kebutuhan operasionalnya.

Jadwal penajaman tepi pemotong tidak boleh mengandalkan tebakan semata. Seperti yang direkomendasikan Gromax Precision, "Alih-alih menebak kapan punch perlu ditajamkan atau insert perlu diganti, gunakan jumlah gulungan (coil counts), catatan jumlah pukulan (hit logs), dan pemodelan prediktif untuk menyusun jadwal perawatan preventif yang bersifat proaktif, bukan reaktif." Lacak jumlah langkah (stroke counts) antarpenajaman dan tetapkan ambang batas berdasarkan pola keausan aktual, bukan berdasarkan interval sewenang-wenang.

Penyimpanan yang tepat melindungi investasi Anda di antara proses produksi. Simpan cetakan (dies) di lingkungan bersuhu terkendali bila memungkinkan, dan jauhkan dari sumber kelembapan yang memicu korosi. Dukung alas cetakan (die shoes) secara memadai untuk mencegah terjadinya lengkung (warping), serta pertahankan identifikasi yang jelas agar operator dapat menemukan peralatan cetak dengan cepat saat dibutuhkan.

Mengenali Tanda-Tanda Keausan Cetakan

Meskipun dilakukan perawatan preventif yang sangat baik, komponen cetakan pada akhirnya akan mengalami keausan. Mengenali tanda-tanda peringatan dini memungkinkan Anda menjadwalkan perbaikan selama waktu henti terencana, alih-alih harus bereaksi mendadak akibat kegagalan produksi.

Perhatikan indikator berikut yang menunjukkan bahwa peralatan cetakan Anda memerlukan perhatian:

- Pembentukan burr: Ketika tepi pemotong yang dirawat dengan baik mulai menghasilkan gerinda (burrs) pada komponen hasil stamping, kemungkinan besar jarak antar bagian (clearances) telah berubah akibat keausan. Gerinda kecil menunjukkan tahap awal keausan; sedangkan gerinda tebal menandakan bahwa cetakan telah beroperasi jauh melewati jendela perawatannya.

- Perubahan Dimensi: Komponen-komponen secara bertahap bergerak keluar dari batas toleransi—lubang menjadi lebih besar, lipatan berubah sudutnya, atau fitur-fitur bergeser posisinya—sering kali menandakan keausan pada komponen pemotong, pin penuntun, atau busing alas die.

- Kebutuhan tonase yang meningkat: Tekanan servo modern dan sistem pemantauan beban yang dipasang ulang mampu mendeteksi perubahan pada pola gaya. Para pakar industri mencatat bahwa "Kenaikan lambat pada tonase sering kali menandakan keausan alat potong atau ketidaksejajaran—petunjuk kritis bahwa sudah tiba waktunya melakukan perawatan, jauh sebelum toleransi bergeser terlalu jauh."

- Penurunan kualitas permukaan: Goresan, bekas galling, atau permukaan kasar pada komponen hasil pembentukan menunjukkan keausan pada permukaan pembentuk atau pelumasan yang tidak memadai.

- Kualitas bagian yang tidak konsisten: Ketika komponen-komponen dari satu lot produksi menunjukkan variasi signifikan, masalah penyelarasan atau keausan pada fitur lokasi kemungkinan besar menjadi penyebabnya.

Alat pemantauan canggih mempercepat deteksi masalah. Sistem Pengendalian Proses Statistik berbasis kecerdasan buatan (AI) "mendeteksi tren halus—seperti munculnya burr atau pergeseran dimensi—lebih awal dibandingkan inspeksi manual semata," menurut para spesialis industri. Sistem inspeksi visual secara inline mampu menangkap perubahan dimensi pada tingkat mikro secara waktu nyata, sehingga mengidentifikasi masalah saat produksi berlangsung, bukan menunggu penolakan di akhir lini produksi.

Keputusan Antara Penggerindaan Ulang versus Penggantian

Ketika tepi pemotong menjadi tumpul atau permukaan pembentuk aus, Anda dihadapkan pada pertanyaan mendasar: apakah akan mengasah ulang komponen yang ada atau menggantinya secara keseluruhan? Jawaban atas pertanyaan ini bergantung pada beberapa faktor.

Penggerindaan ulang masuk akal secara ekonomi apabila:

- Keausan terbatas pada lapisan permukaan yang dapat dihilangkan tanpa mengurangi ketebalan material secara signifikan

- Komponen tetap mempertahankan akurasi geometrisnya dan dapat dikembalikan ke spesifikasi semula

- Biaya pengasahan ulang ditambah waktu persiapan tetap jauh lebih rendah dibandingkan biaya penggantian

- Sisa masa pakai die setelah pengasahan ulang masih cukup untuk membenarkan investasi tersebut

Penggantian menjadi diperlukan ketika:

- Beberapa siklus penggilingan ulang telah menghabiskan material yang tersedia, sehingga komponen menjadi terlalu tipis untuk digunakan lebih lanjut

- Kerusakan meluas di luar keausan permukaan—retak, terkelupas, atau distorsi yang tidak dapat diatasi melalui penggilingan ulang

- Perubahan dimensi kumulatif akibat penggilingan ulang sebelumnya telah mendorong die melewati batas toleransi yang dapat diterima

- Biaya dan waktu tunggu untuk komponen pengganti setara dengan biaya penggilingan ulang

Faktor-faktor yang memengaruhi masa pakai keseluruhan die meliputi jenis material yang diproses (material abrasif mempercepat keausan), volume produksi, keselarasan dan kondisi press, serta praktik operator. Sebuah die yang menjalankan aluminium bersih pada press yang terawat baik dapat bertahan hingga sepuluh kali lebih lama dibandingkan peralatan identik yang memproses baja tahan karat abrasif pada peralatan dengan masalah keselarasan.

Mempertahankan catatan terperinci untuk setiap set die membantu memprediksi kapan pengasahan ulang atau penggantian diperlukan, sehingga Anda dapat merencanakan perawatan selama waktu henti terjadwal—bukan bereaksi terhadap kegagalan. Pendekatan proaktif ini—yang menggabungkan inspeksi sistematis, penjadwalan berbasis data, serta deteksi dini masalah—mengubah perawatan die dari pusat biaya menjadi keunggulan kompetitif.

Memahami kebutuhan perawatan mempersiapkan Anda untuk mengevaluasi bagaimana kualitas die secara langsung memengaruhi hasil manufaktur Anda—hubungan yang meluas jauh melampaui produksi suku cadang semata dan mencakup pertimbangan total cost of ownership.

Kinerja Die dan Kualitas Manufaktur

Anda telah berinvestasi dalam peralatan berkualitas tinggi dan menerapkan praktik pemeliharaan yang solid—namun bagaimana keputusan-keputusan ini benar-benar berdampak pada hasil manufaktur? Hubungan antara kualitas cetakan (die) dan hasil produksi tidak selalu jelas, meskipun hubungan tersebut memengaruhi segalanya—mulai dari konsistensi komponen hingga laba bersih perusahaan Anda. Memahami hubungan ini membantu Anda mengambil keputusan berbasis data mengenai investasi peralatan yang akan memberikan manfaat jangka panjang selama bertahun-tahun.

Bayangkan set cetakan (die set) press Anda sebagai fondasi seluruh sistem produksi Anda. Sebagaimana bangunan yang dibangun di atas fondasi tidak stabil pada akhirnya akan menunjukkan retakan dan masalah struktural, demikian pula proses manufaktur yang mengandalkan peralatan berkualitas rendah pasti akan menghasilkan masalah kualitas, penurunan efisiensi, serta biaya tersembunyi yang semakin meningkat seiring waktu.

Bagaimana Kualitas Cetakan (Die) Mempengaruhi Efisiensi Produksi

Pernahkah Anda menyaksikan cetakan progresif yang dirancang dengan baik beroperasi pada kecepatan penuh? Komponen-komponen dihasilkan secara konsisten, satu stroke demi satu stroke, dengan intervensi operator yang minimal. Itulah manfaat yang diberikan oleh peralatan cetak berkualitas—namun keuntungannya jauh melampaui waktu siklus yang mengesankan.

Menurut penelitian efisiensi manufaktur dari LMC Industries, stamping cetakan progresif "secara drastis mengurangi waktu dan biaya produksi dengan menghilangkan kebutuhan akan beberapa operasi terpisah." Keunggulan efisiensi ini berasal langsung dari kualitas peralatan cetak. Ketika set cetakan untuk operasi press direkayasa secara presisi, setiap stroke menghasilkan komponen yang dapat digunakan alih-alih limbah.

Kualitas peralatan cetak memengaruhi efisiensi melalui beberapa mekanisme:

- Waktu Henti yang Dikurangi: Set cetakan stamping logam yang dibuat secara presisi mempertahankan keselarasan lebih lama, sehingga memerlukan lebih sedikit penghentian produksi untuk penyesuaian atau perbaikan

- Tingkat hasil pertama yang lebih tinggi: Komponen memenuhi spesifikasi pada upaya pertama, sehingga menghilangkan siklus pengerjaan ulang yang menghabiskan waktu dan sumber daya

- Waktu siklus lebih cepat: Cetakan yang dirancang dengan baik memungkinkan mesin press beroperasi pada kecepatan optimal tanpa mengorbankan kualitas

- Keluaran yang konsisten: Stabilitas dimensi berarti komponen yang dihasilkan di awal produksi sama persis dengan komponen yang diproduksi berjam-jam atau berhari-hari kemudian

Kemampuan toleransi yang dapat dicapai dengan cetakan progresif yang dirancang dan dirawat secara tepat sering kali mengejutkan para produsen yang terbiasa bekerja dengan peralatan cetak berkualitas rendah. Para pakar industri menegaskan bahwa cetakan progresif berkualitas tinggi menghasilkan "komponen yang secara konsisten memenuhi persyaratan yang sangat spesifik", dengan toleransi yang lebih ketat dan akurasi komponen yang lebih unggul dibandingkan metode manufaktur alternatif lainnya.

Presisi ini secara langsung memengaruhi operasi perakitan tahap selanjutnya. Ketika komponen hasil stamping tiba di stasiun perakitan dalam batas spesifikasi, komponen-komponen tersebut akan pas secara tepat pada percobaan pertama. Operator tidak membuang waktu untuk memilih komponen, memaksakan pemasangan, atau menolak hasil perakitan. Dampak kumulatif dari ribuan siklus perakitan ini berujung pada peningkatan produktivitas yang signifikan.

Hubungan antara Ketepatan Die dan Konsistensi Komponen

Bayangkan memproduksi satu juta komponen selama beberapa bulan. Apakah komponen nomor satu juta akan cocok dengan komponen nomor satu? Dengan peralatan berkualitas dan pemeliharaan yang tepat, jawabannya seharusnya ya.

Konsistensi komponen bergantung pada beberapa karakteristik die yang saling terkait:

- Kestabilan Dimensi: Alas die, sistem penuntun, dan pemasangan komponen harus mempertahankan hubungan relatifnya sepanjang proses produksi yang berkepanjangan

- Tahan aus: Tepi pemotong dan permukaan pembentuk harus tahan terhadap degradasi yang dapat secara bertahap menggeser dimensi komponen

- Manajemen termal: Die yang beroperasi pada kecepatan produksi menghasilkan panas yang dapat menyebabkan ekspansi dan variasi dimensi jika tidak dikelola secara memadai

- Pengendalian bahan: Stripper, pilot, dan sistem umpan harus memposisikan bahan secara identik pada setiap langkah

Ketika elemen-elemen ini bekerja secara bersama-sama, produsen mampu mencapai konsistensi produksi yang dituntut oleh aplikasi kritis dari segi kualitas. Misalnya, pemasok otomotif harus menunjukkan data Pengendalian Proses Statistik (SPC) yang membuktikan bahwa proses mereka mempertahankan kemampuan (capability) dalam jangka waktu yang panjang. Kemampuan ini secara langsung berasal dari presisi peralatan cetak (tooling).

Pertimbangan Biaya Total Kepemilikan

Di sinilah banyak keputusan pembelian salah: terlalu fokus semata-mata pada biaya awal cetakan (die), sementara mengabaikan faktor-faktor yang menentukan ekonomi manufaktur sebenarnya.

Menurut analisis biaya total dari Manor Tool, "Memproduksi komponen logam hasil stamping berkualitas tinggi dalam skala besar dimulai dari peralatan cetak (tooling) dan cetakan (die). Keduanya merupakan komponen paling kritis dalam seluruh proses." Hasil penelitian mereka menunjukkan bahwa cetakan berkualitas tinggi "mampu menjalani lebih dari 1.000.000 kali penekanan (strikes) sebelum diperlukan pemeliharaan apa pun guna mempertahankan kualitas komponen," sedangkan alternatif berkinerja lebih rendah "aus jauh lebih cepat, sehingga memunculkan cacat dan kekurangan lebih dini."

Gambaran biaya sebenarnya mencakup jauh lebih banyak daripada harga pembelian awal:

| Faktor Kualitas Die | Dampak terhadap Hasil Manufaktur | Implikasi Biaya |

|---|---|---|

| Jenis dan Kekerasan Baja Perkakas | Menentukan laju keausan dan interval perawatan | Biaya awal yang lebih tinggi diimbangi oleh masa pakai yang lebih panjang |

| Presisi Desain dan Simulasi | Mempengaruhi tingkat persetujuan pertama kali dan kualitas komponen | Mengurangi limbah, pekerjaan ulang, dan iterasi pengembangan |

| Sistem Penyelarasan Komponen | Mengontrol konsistensi dimensi selama proses produksi | Tingkat penolakan dan masalah perakitan yang lebih rendah |

| Pengolahan permukaan dan lapisan | Memperpanjang masa pakai tepi pemotongan dan permukaan pembentukan | Frekuensi pengasahan yang lebih rendah serta biaya penggantian yang berkurang |

| Aksesibilitas Pemeliharaan | Menentukan waktu yang dibutuhkan untuk layanan rutin | Biaya tenaga kerja yang lebih rendah dan waktu kembali ke produksi yang lebih cepat |

Tingkat limbah (scrap) memerlukan perhatian khusus dalam perhitungan biaya. Penelitian dari Frigate menekankan bahwa "Setiap kali suatu komponen cacat dihasilkan, komponen tersebut harus dibuang, dan bahan baku baru harus digunakan untuk menggantikannya. Artinya, lebih banyak uang dikeluarkan untuk bahan baku, tenaga kerja, dan energi." Set die pres berkualitas tinggi meminimalkan limbah ini melalui ketepatan presisi yang menghilangkan sumber cacat.

Pertimbangkan skenario berikut: cetakan dengan biaya lebih rendah menghemat $15.000 pada pembelian awal, tetapi menghasilkan tingkat cacat 2% lebih tinggi dan memerlukan perawatan setiap 250.000 kali stamping, bukan setiap satu juta kali stamping. Selama program produksi multi-tahun yang memproduksi jutaan komponen, perbedaan-perbedaan tersebut dengan mudah menimbulkan biaya sepuluh kali lipat dari penghematan awal—belum termasuk gangguan produksi, kebocoran kualitas, serta kerusakan hubungan pelanggan yang kerap menyertai penggunaan perkakas berkualitas rendah.

Sudut pandang total cost of ownership (TCO) mengubah cara Anda mengevaluasi investasi cetakan. Alih-alih bertanya, "cetakan mana yang lebih murah harganya?", pertanyaannya berubah menjadi "cetakan mana yang memberikan biaya terendah per komponen berkualitas sepanjang masa pakai produksinya?" Perubahan pola pikir ini mengarah pada keputusan pembelian yang memperkuat posisi kompetitif, bukan melemahkannya.

Memahami bagaimana kualitas die berkaitan dengan ekonomi manufaktur mempersiapkan Anda untuk mengevaluasi calon pemasok peralatan cetak (tooling) secara jelas mengenai aspek-aspek yang benar-benar penting—suatu keterampilan kritis yang akan kita bahas selanjutnya saat menjelajahi kriteria pemilihan pemasok serta persyaratan sertifikasi.

Memilih Solusi Die yang Tepat untuk Kebutuhan Manufaktur Anda

Anda telah memahami jenis-jenis die, bahan-bahan penyusunnya, serta prinsip-prinsip rekayasanya—namun bagaimana cara menemukan pemasok yang mampu menerjemahkan pengetahuan tersebut menjadi peralatan cetak (tooling) yang benar-benar andal dalam operasional? Memilih mitra die yang tepat merupakan keputusan paling berdampak dalam seluruh program peralatan cetak Anda. Seorang pemasok yang kompeten mampu mengubah spesifikasi Anda menjadi peralatan cetak presisi yang beroperasi andal selama bertahun-tahun. Sementara pilihan yang keliru justru menimbulkan masalah, keterlambatan, dan penurunan kualitas komponen yang berdampak luas terhadap seluruh operasi Anda.

Baik Anda mencari set cetakan press hidrolik untuk operasi pembentukan berat maupun cetakan bending untuk fabrikasi lembaran logam, kriteria evaluasi yang diterapkan tetap konsisten. Mari kita bahas apa saja yang membedakan pemasok cetakan luar biasa dari pemasok yang hanya mengklaim memiliki kemampuan.

Kriteria Utama dalam Mengevaluasi Pemasok Cetakan

Bayangkan Anda menugaskan program produksi kritis kepada pemasok yang pandai berbicara namun gagal memenuhi janji pengiriman. Anda telah kehilangan berbulan-bulan waktu pengembangan, mengeluarkan uang untuk peralatan cetak yang tidak dapat digunakan, dan kini harus menjelaskan keterlambatan tersebut kepada pelanggan Anda. Skenario semacam ini terjadi lebih sering daripada seharusnya—namun dapat dicegah melalui evaluasi sistematis terhadap pemasok.

Menurut para ahli manufaktur di Dewintech , "Mengevaluasi kemampuan teknik suatu pemasok melibatkan penilaian terhadap keahlian teknisnya, fleksibilitas desain, kemampuan pemecahan masalah, serta kinerja masa lalunya." Pendekatan multidimensi ini mengungkap apakah pemasok mampu memenuhi kebutuhan spesifik Anda.

Pertimbangkan kriteria evaluasi penting berikut ini saat memilih pemasok peralatan press hidrolik atau cetakan stamping Anda:

- Kedalaman pengetahuan teknis: Apakah tim rekayasa mereka memahami metalurgi, proses perlakuan panas, dan teknik pemesinan yang relevan dengan bahan-bahan Anda? Ajukan pertanyaan spesifik mengenai aplikasi Anda dan ukur tingkat kedalaman serta ketepatan jawaban mereka.

- Layanan desain dan pembuatan prototipe: Dapatkah mereka mengubah gambar desain Anda menjadi prototipe fungsional sebelum beralih ke pembuatan cetakan produksi penuh? Pemasok yang menawarkan layanan prototipe menunjukkan kepercayaan diri terhadap kemampuan rekayasa mereka.

- Proses simulasi dan validasi: Apakah mereka menerapkan analisis CAE dan metode elemen hingga untuk memprediksi perilaku material serta mengidentifikasi cacat sebelum cetakan fisik dibuat? Kemampuan ini secara signifikan mengurangi jumlah iterasi pengembangan.

- Rekam jejak dalam proyek-proyek serupa: Apakah mereka telah berhasil menyerahkan peralatan cetak untuk aplikasi yang sebanding dengan aplikasi Anda? Mohon studi kasus atau referensi pelanggan yang menunjukkan pengalaman relevan.

- Inovasi dalam pemecahan masalah: Apakah mereka mampu mengusulkan peningkatan terhadap desain Anda, mengusulkan bahan alternatif, atau merekomendasikan metode manufaktur yang dapat meningkatkan kinerja atau mengurangi biaya?

- Kemampuan volume produksi: Baik Anda membutuhkan jumlah prototipe maupun jutaan komponen per tahun, pastikan pemasok mampu melakukan penskalaan guna memenuhi kebutuhan Anda tanpa penurunan kualitas.

Kecepatan pembuatan prototipe layak mendapat perhatian khusus mengingat siklus pengembangan saat ini yang semakin dipersingkat. Penelitian dari TiRapid menegaskan bahwa "Penggunaan metode prototipe cepat seperti pencetakan 3D dapat mengurangi biaya perancangan ulang hingga 60% dibandingkan koreksi setelah pembuatan cetakan." Pemasok yang menawarkan prototipe cepat—beberapa di antaranya mampu menghasilkan prototipe fungsional hanya dalam waktu lima hari—memungkinkan validasi desain yang lebih cepat serta percepatan waktu peluncuran ke pasar.

Pentingnya tingkat persetujuan pada percobaan pertama tidak dapat dilebih-lebihkan. Ketika cetakan menghasilkan komponen berkualitas pada proses produksi pertamanya, Anda terhindar dari iterasi yang mahal, keterlambatan jadwal, serta frustrasi akibat mengejar permasalahan yang seharusnya telah terselesaikan selama tahap pengembangan. Simulasi CAE canggih secara langsung mendukung pencapaian tingkat persetujuan tinggi pada percobaan pertama ini dengan mengidentifikasi dan menyelesaikan potensi masalah secara virtual.

Produsen seperti Shaoyi menunjukkan seperti apa kemampuan-kemampuan ini dalam praktiknya. Tim rekayasa mereka mampu menyediakan prototipe cepat dalam waktu sesingkat 5 hari, sambil mempertahankan tingkat persetujuan pada percobaan pertama sebesar 93%—metrik yang mencerminkan kompetensi rekayasa yang nyata, bukan sekadar klaim pemasaran. Kombinasi kecepatan dan akurasi ini menjadi contoh nyata apa yang seharusnya Anda harapkan dari pemasok cetakan press hidrolik yang memenuhi syarat.

Peran Sertifikasi dalam Jaminan Kualitas Cetakan

Bagaimana Anda memverifikasi bahwa klaim kualitas pemasok benar-benar mencerminkan kenyataan? Sertifikasi memberikan validasi independen bahwa praktik manajemen kualitas sistematis memang benar-benar diterapkan.

Untuk aplikasi otomotif, sertifikasi IATF 16949 merupakan standar emas. Sistem manajemen kualitas khusus otomotif ini dibangun berdasarkan fondasi ISO 9001, sekaligus menambahkan persyaratan ketat untuk pencegahan cacat, pengurangan variasi, dan penghapusan pemborosan. Pemasok yang memiliki sertifikasi ini telah membuktikan bahwa proses mereka memenuhi standar ketat yang dipersyaratkan oleh produsen kendaraan bermotor (OEM) besar di industri otomotif.

Menurut para ahli evaluasi pemasok, "Periksa apakah pemasok memiliki sertifikasi teknik atau sertifikasi manajemen kualitas yang relevan (misalnya, ISO 9001, sertifikasi ASME). Sertifikasi-sertifikasi ini dapat menunjukkan bahwa pemasok menerapkan standar tinggi dalam proses tekniknya."

Sertifikasi utama yang perlu dicari meliputi:

- IATF 16949: Penting untuk partisipasi dalam rantai pasok otomotif; menunjukkan sistem manajemen kualitas yang kuat yang disesuaikan dengan persyaratan otomotif

- ISO 9001: Sertifikasi sistem manajemen kualitas dasar yang menunjukkan adanya proses terdokumentasi serta komitmen terhadap peningkatan berkelanjutan

- AS9100: Sertifikasi khusus aerospace bagi pemasok yang melayani industri penerbangan, antariksa, dan pertahanan

- ISO 14001: Sertifikasi manajemen lingkungan yang semakin penting bagi pelanggan yang berfokus pada keberlanjutan

Di luar sertifikasi, evaluasi praktik kualitas aktual pemasok. Apakah mereka melakukan inspeksi bahan masuk? Kemampuan pengukuran dan inspeksi apa yang tersedia untuk peralatan jadi? Bagaimana mereka menangani ketidaksesuaian dan menerapkan tindakan perbaikan?

Sertifikasi IATF 16949 Shaoyi, dikombinasikan dengan kemampuan simulasi CAE canggih mereka, mengilustrasikan bagaimana sertifikasi dan kompetensi teknik bekerja secara sinergis. Hasil tanpa cacat yang mereka capai berasal dari proses sistematis yang mendeteksi masalah selama tahap desain—bukan saat produksi—tepat seperti yang dimaksudkan oleh sertifikasi untuk menjamin.

Mengambil Keputusan Akhir Pemasok Anda

Setelah kriteria evaluasi ditetapkan, bagaimana Anda menyintesis informasi ini menjadi keputusan pemilihan pemasok yang yakin? Pertimbangkan untuk meminta contoh hasil kerja atau proyek awal berskala kecil sebelum berkomitmen pada program besar. Pendekatan uji coba semacam ini mengungkap kinerja aktual, bukan sekadar kemampuan yang dijanjikan.

Evaluasi ketanggapannya dalam berkomunikasi serta keterlibatan teknisnya selama proses penawaran harga. Pemasok yang mengajukan pertanyaan mendalam mengenai aplikasi Anda, secara konstruktif mempertanyakan asumsi-asumsi yang ada, serta memberikan saran optimasi, menunjukkan mentalitas kemitraan teknik yang menjadi fondasi keberhasilan suatu program.

Untuk aplikasi khusus, verifikasi pengalaman yang relevan. Seorang pemasok yang berpengalaman dalam operasi press besi batubara untuk aplikasi pengecoran memiliki keahlian yang berbeda dibandingkan pemasok yang fokus pada stamping elektronik presisi. Demikian pula, peralatan press tempa besi batubara menuntut pengetahuan khusus mengenai material tahan suhu tinggi dan manajemen termal—yang mungkin tidak dimiliki oleh pemasok stamping umum.

Terakhir, pertimbangkan faktor geografis dan logistik. Pemasok lokal menawarkan komunikasi yang lebih cepat serta kolaborasi yang lebih mudah selama tahap pengembangan. Pemasok luar negeri mungkin menawarkan keuntungan dari segi biaya, namun membawa tantangan terkait waktu tunggu (lead time) dan komunikasi. Seimbangkan kompromi-kompromi ini dengan kebutuhan spesifik program Anda.

Pemasok die yang tepat menjadi mitra sejati dalam keberhasilan manufaktur Anda—menyumbangkan keahlian teknik, konsistensi kualitas, serta dukungan responsif yang jauh melampaui sekadar pembuatan peralatan sesuai spesifikasi Anda. Luangkan waktu untuk melakukan evaluasi secara menyeluruh, dan investasi Anda dalam pemilihan pemasok akan memberikan keuntungan berkelanjutan sepanjang seluruh program produksi Anda.

Pertanyaan yang Sering Diajukan Mengenai Die Press Logam

1. Untuk apa die press logam digunakan?

Die press logam adalah peralatan presisi yang direkayasa khusus, digunakan dalam operasi stamping untuk membentuk, memotong, atau membentuk lembaran logam menjadi konfigurasi tertentu. Die ini bekerja bersama mesin press untuk memproduksi berbagai komponen, mulai dari panel bodi otomotif dan komponen dirgantara hingga pelindung elektronik dan rangka peralatan rumah tangga. Die terdiri atas punch (komponen laki-laki) dan die block (komponen perempuan) yang bekerja bersama-sama guna mengubah lembaran logam datar menjadi komponen jadi melalui proses pemotongan, pembengkokan, drawing, atau pembentukan.

2. Apa perbedaan antara die progresif dan die transfer?

Die progresif terdiri atas beberapa stasiun yang disusun secara berurutan, di mana strip logam kontinu maju melalui setiap stasiun pada setiap langkah penekanan press, sehingga menghasilkan komponen jadi sekaligus memproses bahan di semua stasiun lainnya secara bersamaan. Die transfer bekerja dengan blank terpisah yang dipindahkan secara fisik antarstasiun menggunakan jari-jari mekanis atau sistem otomatisasi. Die progresif unggul dalam produksi volume tinggi untuk komponen berukuran kecil hingga sedang, sedangkan die transfer cocok untuk komponen berukuran lebih besar atau geometri kompleks yang memerlukan drawing lebih dalam—yang tidak memungkinkan dilakukan jika komponen masih terhubung ke strip bahan.

3. Bagaimana cara memilih bahan die yang tepat untuk aplikasi saya?

Pemilihan material die bergantung pada volume produksi, material yang diproses, dan batasan anggaran. Baja perkakas seperti D2 menawarkan ketahanan aus yang sangat baik untuk sebagian besar aplikasi, sedangkan A2 memberikan ketangguhan yang lebih baik untuk geometri yang kompleks. Untuk aplikasi volume tinggi yang melebihi jutaan siklus, sisipan karbida memberikan masa pakai 10–20 kali lebih lama dibandingkan baja, tetapi memerlukan pres yang terawat baik karena sifatnya yang rapuh. Perlakuan permukaan seperti pelapisan TiN atau TiCN dapat menggandakan atau bahkan melipat-tigakan masa pakai die tanpa biaya sebesar penggunaan karbida. Pemasok seperti Shaoyi—yang bersertifikasi IATF 16949—dapat merekomendasikan material optimal berdasarkan kebutuhan spesifik Anda.

4. Seberapa sering die press logam harus dirawat?

Cetakan harus diperiksa setelah setiap proses produksi, dengan pembersihan menyeluruh, pemeriksaan tepi, dan verifikasi kesejajaran sebelum penyimpanan. Jadwal pengasahan harus didasarkan pada jumlah stroke dan pola keausan aktual, bukan pada interval yang ditentukan secara sembarangan. Lacak kebutuhan tonase selama produksi—peningkatan perlahan sering kali menandakan cetakan yang tumpul dan memerlukan perhatian. Pemeliharaan preventif setiap 250.000 hingga 1.000.000 stroke merupakan praktik umum, tergantung pada kualitas cetakan dan bahan yang diproses. Mendokumentasikan temuan dalam sistem perintah kerja memungkinkan penjadwalan proaktif sebelum masalah memengaruhi produksi.

5. Apa saja yang harus saya perhatikan saat memilih pemasok cetakan?

Mengevaluasi pemasok berdasarkan keahlian teknis, kemampuan desain dan simulasi, sertifikasi yang relevan, serta rekam jejak dalam aplikasi serupa. Kriteria utama meliputi kemampuan analisis CAE untuk memprediksi cacat sebelum cetakan dibuat, kecepatan pembuatan prototipe (beberapa pemasok mampu menghasilkan prototipe fungsional dalam waktu 5 hari), serta tingkat persetujuan pada percobaan pertama. Untuk aplikasi otomotif, sertifikasi IATF 16949 menunjukkan sistem manajemen mutu yang andal. Shaoyi menjadi contoh penerapan standar-standar ini dengan tingkat persetujuan pada percobaan pertama sebesar 93%, simulasi CAE canggih, serta kemampuan desain cetakan yang komprehensif dan disesuaikan dengan standar OEM.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —