Die Press Lembaran Logam Terungkap: Dari Pemilihan Hingga Rahasia Pengadaan

Apa Itu Cetakan Pres Lembaran Logam dan Cara Kerjanya

Pernahkah Anda bertanya-tanya bagaimana produsen mengubah selembar logam datar biasa menjadi panel pintu mobil Anda yang berbentuk sempurna atau casing smartphone Anda yang dibentuk secara presisi? Jawabannya terletak pada salah satu alat paling esensial dalam manufaktur: die press lembaran logam cetakan. Alat-alat yang direkayasa secara presisi ini berfungsi sebagai tulang punggung pengerjaan logam modern, memungkinkan produksi massal komponen identik dengan akurasi luar biasa.

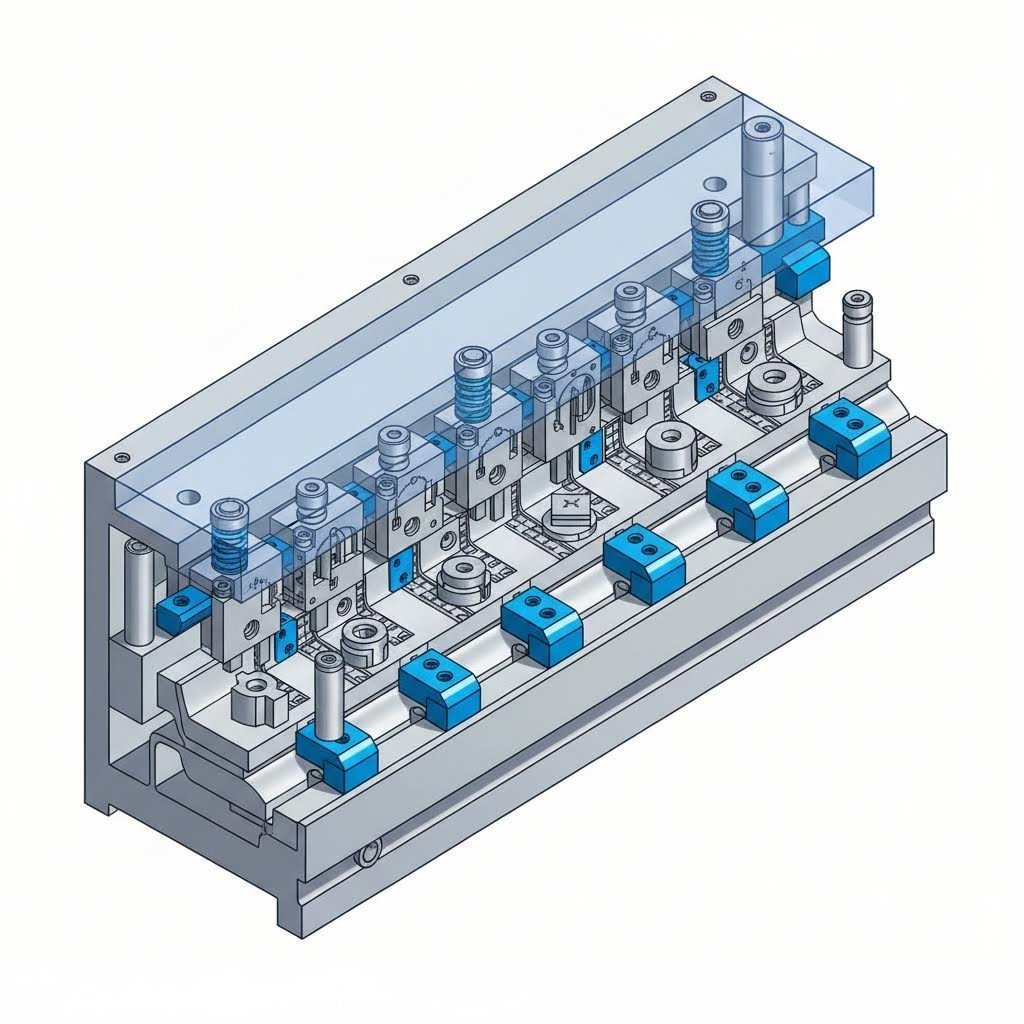

Pada intinya, cetakan press lembaran logam adalah alat khusus yang dirancang untuk memotong, membengkokkan, atau membentuk lembaran logam datar menjadi bentuk tiga dimensi melalui penerapan gaya terkendali. Bayangkanlah seperti cetakan kue yang canggih—namun alih-alih membentuk adonan, alat ini bekerja pada logam kokoh di bawah tekanan sangat tinggi. Set cetakan biasanya terdiri dari dua komponen utama: bagian atas yang disebut punch (pemukul) dan bagian bawah yang disebut die (cetakan). Ketika ditempatkan di dalam mesin press logam, komponen-komponen ini bekerja bersama-sama untuk menghasilkan ratusan ton gaya yang diarahkan secara presisi.

Rekayasa di Balik Transformasi Logam

Memahami cara kerja cetakan press memerlukan pemeriksaan hubungan antarkomponen utamanya. Saat Anda menekan logam, punch atas turun ke arah die bawah dengan lembaran logam berada di antara keduanya. Interaksi ini menghasilkan 'keajaiban' transformasi logam melalui empat fungsi esensial:

- Penentuan Posisi: Menempatkan lembaran logam secara tepat pada posisi yang dibutuhkan

- Penekanan: Mengamankan material untuk mencegah pergerakan selama proses pembentukan

- Cara kerja: Melakukan operasi pemotongan, pembengkokan, atau pembentukan yang sebenarnya

- Pelepasan: Melepaskan komponen jadi dari peralatan cetak (tooling)

Fungsi kerja adalah tahap di mana nilai nyata dihasilkan. Selama fase ini, mesin press logam melakukan operasi seperti blanking, piercing, embossing, drawing, dan coining—masing-masing mengubah bahan baku menjadi bentuk fungsional.

Beberapa komponen kritis memungkinkan presisi ini tercapai. Sepatu die atas dan bawah—yang biasanya terbuat dari besi cor atau baja—berfungsi sebagai fondasi tempat semua komponen lain terpasang. Sepatu-sepatu ini harus tahan terhadap lendutan selama operasi. Pin penuntun dan bushing menjaga keselarasan antara kedua bagian die, dengan pin-pin yang terbuat dari baja keras masuk ke dalam bushing perunggu yang lebih lunak guna memastikan posisi yang konsisten selama jutaan siklus.

Dari Bahan Dasar Datar ke Komponen Jadi

Bayangkan menggeser selembar aluminium datar di antara pons dan die pada press lembaran. Saat press beroperasi, ujung pons menekan logam ke dalam bukaan die, sehingga menggesernya melewati jari-jari bahu die.

Presisi die press modern memungkinkan hal luar biasa: kemampuan memproduksi jutaan komponen identik dengan kualitas yang konsisten. Repeatabilitas ini dicapai melalui:

- Toleransi manufaktur ketat pada semua komponen die

- Baja perkakas yang dikeraskan untuk menahan keausan selama proses produksi dalam jumlah besar

- Sistem penyelarasan presisi yang menjaga akurasi posisi

- Jarak renggang (clearance) yang direkayasa secara cermat antara permukaan pons dan die

Mengapa hal ini penting bagi manufaktur modern? Pertama-tama, pertimbangkan efisiensi. Cetakan yang dirancang dengan baik mampu memproduksi komponen jadi dengan kecepatan yang tidak mungkin dicapai melalui metode fabrikasi manual. Konsistensi kualitas menyusul—setiap komponen dihasilkan dengan dimensi dan karakteristik yang sama. Terakhir, efektivitas biaya meningkat secara signifikan seiring peningkatan volume produksi, karena investasi awal untuk peralatan cetak tersebar pada jutaan komponen.

Baik Anda seorang insinyur yang menentukan spesifikasi peralatan cetak untuk proyek baru maupun seorang profesional manufaktur yang ingin memahami dasar-dasar press dan cetakan, penguasaan konsep-konsep dasar ini menjadi fondasi penting dalam mengambil keputusan yang tepat mengenai pemilihan, perancangan, dan pengadaan cetakan. Bab-bab berikutnya akan membangun pengetahuan ini, membimbing Anda melalui klasifikasi cetakan, spesifikasi teknis, serta rahasia dalam memilih mitra yang tepat untuk kebutuhan peralatan cetak Anda.

Klasifikasi Lengkap Jenis-Jenis Cetakan dan Aplikasinya

Sekarang Anda telah memahami cara kerja cetakan press logam lembaran mengubah bahan baku datar menjadi komponen jadi , pertanyaan berikutnya menjadi: jenis die mana yang sebenarnya harus Anda gunakan? Keputusan ini memengaruhi segalanya, mulai dari biaya produksi hingga kualitas komponen—dan kesalahan dalam memilihnya dapat berarti ribuan dolar terbuang untuk peralatan cetak (tooling) atau peluang efisiensi yang terlewat.

Set die terdiri atas lima kategori utama, masing-masing dirancang khusus untuk mengatasi tantangan manufaktur tertentu. Memahami alasan di balik setiap desain membantu Anda mencocokkan kebutuhan produksi dengan pendekatan peralatan yang tepat. Mari kita bahas satu per satu jenis die tersebut serta kapan penggunaan masing-masing lebih masuk akal dibandingkan yang lain.

Progressive Dies untuk Efisiensi Produksi Volume Tinggi

Bayangkan sebuah press die yang melakukan operasi punching, bending, dan blanking—semua dalam satu siklus mesin. Itulah tepatnya fungsi die progresif. Die canggih ini memiliki beberapa stasiun yang tersusun secara berurutan dalam satu set die, dengan masing-masing stasiun menjalankan operasi berbeda saat strip logam bergerak maju melalui alat.

Berikut cara kerjanya: seutas gulungan lembaran logam dimasukkan ke stasiun pertama, di mana operasi awal dilakukan—misalnya mengebor lubang panduan. Dengan setiap langkah penekanan, material maju sejauh jarak tetap ke stasiun berikutnya. Ketika strip mencapai stasiun terakhir, sebuah komponen lengkap terlepas dalam kondisi sudah sepenuhnya terbentuk. Sementara itu, komponen berikutnya telah melewati beberapa operasi di belakangnya.

Keunggulan rekayasa di balik desain ini terletak pada kemampuannya mencapai laju langkah sebesar 30 hingga 60+ langkah per menit. Menurut Analisis jalur produksi HE-Machine , cetakan progresif sangat cocok untuk komponen struktural kecil dengan permintaan tinggi, di mana efisiensi dan volume output menjadi prioritas utama.

Keunggulan utama cetakan progresif meliputi:

- Laju produksi yang sangat tinggi dengan intervensi tenaga kerja minimal

- Jejak ruang yang ringkas karena satu cetakan untuk press menangani seluruh operasi

- Konsistensi kualitas komponen melalui penanganan material otomatis

- Biaya per komponen yang lebih rendah pada volume produksi tinggi

Komprominya? Pemanfaatan material cenderung lebih rendah karena strip harus mempertahankan jarak yang konsisten antar operasi. Die progresif juga memerlukan investasi awal yang signifikan dan dapat sulit diuji coba (debug) selama proses pemasangan.

Die Transfer: Fleksibilitas Bertemu Otomatisasi

Bagaimana jika komponen Anda terlalu besar untuk strip kontinu, atau operasi pembentukan Anda mengharuskan benda kerja bergerak dalam beberapa arah? Die transfer mengatasi tantangan ini dengan menempatkan beberapa cetakan independen pada satu press pembentuk berkapasitas besar, sementara lengan mekanis memindahkan komponen antar stasiun.

Berbeda dengan die progresif di mana material tetap terhubung, stamping transfer menggunakan blank yang telah dipotong sebelumnya atau material yang dipotong dari coil pada stasiun pertama. Jari-jari otomatis atau penjepit kemudian membawa masing-masing komponen melalui operasi-operasi berikutnya. Pendekatan ini bekerja sangat baik untuk komponen berbentuk balok, bagian penguat, serta komponen simetris dengan geometri kompleks.

Mesin press pembentuk yang menjalankan cetakan transfer umumnya mencapai 20 hingga 30 ketukan per menit—lebih lambat dibandingkan stamping progresif, tetapi jauh lebih cepat dibandingkan penanganan manual antar press terpisah. Keunggulan sebenarnya muncul pada komponen yang tidak praktis diproduksi menggunakan strip: komponen berukuran besar, bagian yang memerlukan pembentukan multi-arah, serta desain dengan fitur-fitur yang dapat dipegang oleh mekanisme transfer otomatis.

Ketika Cetakan Komposit Lebih Unggul daripada Peralatan Sederhana

Terkadang Anda memerlukan beberapa operasi pemotongan yang berlangsung secara bersamaan di lokasi yang persis sama. Cetakan komposit memberikan kemampuan ini dengan melakukan dua atau lebih operasi pemotongan—seperti blanking dan piercing—dalam satu ketukan press di satu stasiun.

Membuat gambar sebuah ring (washer): Anda perlu memotong diameter luar dan meninju lubang di tengah. Die komposit melakukan kedua operasi tersebut secara bersamaan, sehingga menjamin kesesuaian konsentrisitas sempurna antara tepi luar dan lubang dalam. Presisi semacam ini sulit dicapai dengan operasi terpisah karena setiap langkah penanganan berpotensi menimbulkan kesalahan penyelarasan.

Die komposit unggul ketika:

- Fitur komponen memerlukan penyelarasan presisi satu sama lain

- Volume produksi membenarkan desain die yang lebih kompleks

- Kerataan dan akurasi dimensi merupakan persyaratan kritis

Die Kombinasi dan Die Sederhana: Menyesuaikan Investasi Anda Secara Tepat

Die kombinasi menggabungkan operasi pemotongan dan pembentukan dalam satu langkah—misalnya, blanking suatu bentuk sambil bersamaan membentuk lipatan atau fitur tarikan (drawn feature). Pendekatan ini mengurangi penanganan dan meningkatkan akurasi komponen ketika hubungan geometris antara tepi potong dan fitur terbentuk menjadi penting.

Di ujung lain spektrum kompleksitas, cetakan sederhana hanya melakukan satu operasi per langkah. Perlu membuat lubang? Menekuk flensa? Memotong tepi? Cetakan sederhana menangani masing-masing tugas secara terpisah. Meskipun hal ini mengharuskan pemindahan komponen antaroperasi, biaya perkakasnya sangat rendah dan penyiapannya sederhana.

Untuk prototipe, produksi volume rendah, atau komponen yang hanya memerlukan satu tahap pembentukan, cetakan sederhana sering kali merupakan pilihan paling ekonomis. Investasi cetakan untuk press hidrolik tetap rendah, dan Anda mempertahankan fleksibilitas untuk memodifikasi proses tanpa harus membuang perkakas mahal.

Membandingkan Jenis Cetakan: Panduan Pemilihan Anda

Memilih di antara pendekatan-pendekatan ini memerlukan keseimbangan antara volume produksi, kompleksitas komponen, batasan anggaran, serta persyaratan kualitas. Perbandingan berikut membantu memperjelas jenis cetakan mana yang paling sesuai dengan skenario manufaktur spesifik Anda:

| Tipe die | Volume produksi | Kompleksitas Bagian | Waktu Pemasangan | Kisaran Biaya | Aplikasi Tipikal |

|---|---|---|---|---|---|

| Progresif | Tinggi (100.000+ komponen) | Rendah hingga Sedang | Awal panjang, per siklus minimal | $$$-$$$$ | Kontak listrik, braket, komponen otomotif kecil |

| Transfer | Sedang hingga tinggi | Sedang hingga tinggi | Sedang | $$$$ | Balok struktural, penguat, rumah simetris |

| Senyawa | Sedang hingga tinggi | Rendah hingga Sedang | Sedang | $$-$$$ | Ring pengunci, blanko presisi, komponen yang memerlukan konsentrisitas |

| Kombinasi | Sedang | Sedang | Sedang | $$-$$$ | Komponen yang menggabungkan tepi potong dengan fitur bentuk (formed features) |

| Sederhana | Rendah hingga Sedang | Rendah | Pendek | $-$$ | Prototipe, komponen operasi tunggal, produksi volume rendah |

Perhatikan hubungan antara volume dan kompleksitas? Produksi volume tinggi membenarkan investasi dalam peralatan progresif atau transfer, sedangkan volume lebih rendah sering kali lebih menguntungkan pendekatan sederhana dengan biaya awal yang lebih rendah. Titik optimal untuk aplikasi Anda bergantung pada kebutuhan produksi spesifik dan standar kualitas Anda.

Dengan kerangka klasifikasi ini telah ditetapkan, Anda siap mempelajari lebih lanjut istilah teknis yang digunakan oleh insinyur dan pembuat die untuk menggambarkan peralatan ini serta operasinya.

Istilah Penting tentang Die yang Harus Diketahui Setiap Insinyur

Pernahkah Anda mencoba mendiskusikan kebutuhan peralatan cetak dengan pembuat dies hanya untuk merasa tersesat di tengah lautan istilah asing? Anda tidak sendiri. Menguasai kosakata dies press logam lembaran mengubah percakapan yang membingungkan menjadi kolaborasi yang produktif—dan membantu Anda membaca dokumentasi teknis dengan penuh keyakinan.

Baik Anda sedang meninjau penawaran harga dari pemasok dies cetak maupun memecahkan masalah produksi, pemahaman terhadap istilah-istilah inti ini memberi Anda kendali penuh. Mari bangun kosakata Anda secara sistematis, dimulai dari operasi pemotongan material dan dilanjutkan ke operasi pembentukan.

Penjelasan Operasi Pemotongan

Operasi pemotongan menghilangkan material dari benda kerja, menciptakan bentuk, lubang, atau memisahkan komponen jadi dari bahan baku. Setiap istilah pemotongan menggambarkan tindakan spesifik dengan karakteristik yang khas:

- Blanking: Memotong bentuk utuh dari logam lembaran di mana bagian yang dihilangkan menjadi komponen jadi. Bayangkan proses menekan keluar cakram logam yang akan diubah menjadi roda gigi—cakram tersebut adalah "blanks" Anda. Menurut glosarium Manor Tool, blank adalah baik lembaran logam yang digunakan untuk membuat suatu produk maupun potongan hasil proses blanking.

- Piercing: Membuat lubang atau celah dengan cara menekan (punching) melalui material. Berbeda dengan blanking, material yang terbuang (disebut slug) merupakan limbah, sedangkan lembaran logam yang tersisa—yang telah memiliki lubang cetakan—menjadi komponen Anda. Die pemotong tekan yang dirancang khusus untuk piercing harus mampu mengeluarkan slug secara bersih guna mencegah kemacetan.

- Notching: Memotong limbah logam dari tepi luar benda kerja—secara esensial merupakan proses piercing sepanjang perimeter komponen, bukan pada bagian interior.

- Shearing: Menghasilkan potongan berupa garis lurus saat lembaran logam melewati antara pisau atas dan bawah. Operasi ini bekerja seperti gunting industri, memotong material sepanjang jalur yang telah ditentukan.

Ketika operasi pemotongan dilakukan, dua produk sampingan memerlukan perhatian. slug adalah sisa potongan logam setelah proses piercing—yaitu kepingan logam kecil yang jatuh melalui die. tanda slug terjadi ketika material sisa tertekan ke permukaan benda kerja, sehingga menimbulkan cacat. Pengelolaan slug yang tepat mencegah masalah kualitas yang mahal.

Operasi Forming versus Drawing

Di sinilah istilah teknis sering membingungkan: baik forming maupun drawing mengubah bentuk logam, tetapi keduanya dilakukan melalui mekanisme yang secara mendasar berbeda. Memahami perbedaan ini membantu Anda memilih alat die yang tepat untuk aplikasi Anda.

Operasi Pembentukan membengkokkan atau membentuk material tanpa aliran material yang signifikan. Ketebalan logam pada dasarnya tetap konstan karena Anda hanya mengubah sudut atau kelengkungan. Sebuah die forming mungkin membuat flensa 90 derajat pada sebuah braket—logam mengalami pembengkokan, tetapi tidak mengalami peregangan atau penipisan yang signifikan.

- Pembengkokan: Perpindahan angular stok logam menggunakan die untuk menciptakan sudut-sudut yang terdefinisi

- Flanging: Membuat tepi yang diperkuat, sering kali untuk memudahkan perakitan atau menambah kekakuan

- Hemming (bengkokan gaya Belanda): Melipat ganda tepi material ke atas dirinya sendiri untuk memperkaku tepi atau mengurangi ketajaman

Operasi penarikan menciptakan kedalaman dengan memaksa material mengalir ke dalam rongga die. Proses pembentukan die ini benar-benar meregangkan logam, sehingga ketebalannya berkurang saat membentuk bentuk akhirnya. Penarikan dalam (deep-drawing) menghasilkan komponen berongga—misalnya kaleng minuman atau bak oli otomotif—di mana bahan datar berubah menjadi bentuk menyerupai cangkir.

Indikator utamanya? Jika komponen Anda memiliki kedalaman signifikan relatif terhadap diameternya dan ketebalan dindingnya lebih tipis daripada ketebalan lembaran aslinya, maka proses penarikan telah dilibatkan. Komponen yang mempertahankan ketebalan asli umumnya dihasilkan dari die pembentuk.

Operasi Pembentukan Presisi

Beberapa operasi memerlukan akurasi luar biasa atau menciptakan fitur dekoratif. Teknik khusus ini sering kali menyelesaikan komponen hasil pembentukan die:

- Coining: Proses kompresi presisi di mana benda kerja ditembus melewati bidang netral di bawah tekanan tinggi yang diberikan secara bersamaan oleh pons dan die. Proses ini menghasilkan toleransi yang sangat ketat serta permukaan yang halus—syarat penting bagi komponen yang memerlukan dimensi yang tepat.

- Embosong: Pembuatan pola timbul atau cekung pada lembaran logam tanpa memotongnya hingga tembus. Logo, tekstur, serta fitur fungsional seperti rusuk penegar sering dihasilkan melalui operasi embossing.

- Shearing setengah: Penetrasi sebagian pada lembaran logam untuk menciptakan tonjolan dengan ketinggian sekitar setengah ketebalan material. Fitur-fitur timbul ini berfungsi sebagai penentu posisi (locator) dalam proses pengelasan atau perakitan.

Istilah Dukungan Kritis

Selain operasi, beberapa istilah menggambarkan kondisi, cacat, atau karakteristik die yang akan sering Anda temui:

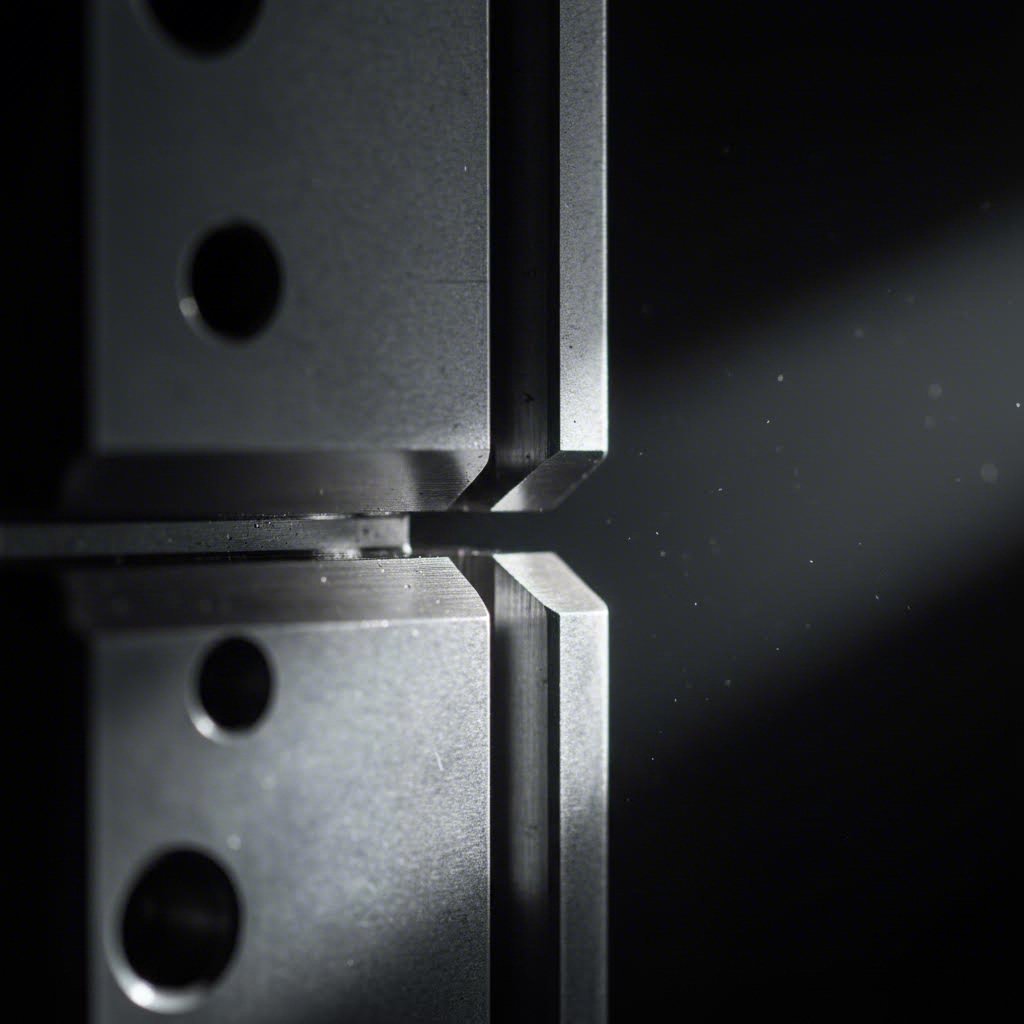

- Kebebasan Mati: Jarak antara pons dan bukaan die. Jarak bebas (clearance) yang tepat memengaruhi kualitas tepi, masa pakai alat, serta gaya pelepasan (stripping force). Terlalu sempit menyebabkan keausan berlebihan; terlalu longgar menimbulkan burr dan masalah dimensional.

- Pengupasan: Melepas benda kerja atau sisa potongan dari pons setelah operasi dilakukan. Stripper memberikan gaya untuk mendorong material keluar dari peralatan saat peralatan tersebut kembali ke posisi semula.

- Burr: Tepi yang terangkat atau tonjolan tajam yang tersisa setelah operasi pemotongan. Pembentukan burr meningkat ketika jarak antara die dan punch tidak tepat atau alat-alat menjadi tumpul.

- Springback: Ketika material elastis mengalami rebound sebagian setelah proses pembentukan. Memperhitungkan springback dalam desain die memastikan komponen memenuhi persyaratan dimensi akhir.

- Breakout: Bagian material yang mengalami fraktur selama proses pemotongan—terlihat pada tepi potongan sebagai zona yang lebih kasar dibandingkan permukaan hasil shearing.

Dengan fondasi kosakata ini, Anda siap berkomunikasi secara presisi dengan pembuat die, menafsirkan gambar teknis, serta mengatasi masalah produksi. Selanjutnya, kami akan membahas spesifikasi teknis yang mengatur kinerja operasi-operasi tersebut—dimulai dari perhitungan tonase yang menentukan apakah press Anda mampu menjalankan pekerjaan tersebut.

Spesifikasi Teknis yang Mendorong Kinerja Die

Anda telah menguasai terminologi. Anda memahami jenis-jenis die. Namun, di sinilah teori bertemu praktik: spesifikasi teknis menentukan apakah die Anda menghasilkan komponen berkualitas atau limbah mahal. Kesalahan dalam angka-angka ini berarti mesin press berkapasitas terlalu kecil yang kesulitan menanggung beban, kegagalan peralatan (tooling) lebih dini, atau komponen yang tidak memenuhi persyaratan dimensi.

Mari kita bahas satu per satu perhitungan dan spesifikasi kritis yang membedakan operasi die yang sukses dari kesalahan mahal. Baik Anda sedang menentukan spesifikasi mesin press logam baru maupun mengevaluasi peralatan (tooling) yang sudah ada, prinsip-prinsip dasar ini berlaku secara universal.

Menghitung Kebutuhan Tonase Press

Pernahkah Anda bertanya-tanya mengapa beberapa die beroperasi sempurna di satu mesin press tetapi gagal di mesin press lain? Jawabannya sering kali terletak pada tonase—gaya (force) yang harus dihasilkan mesin press Anda untuk menyelesaikan proses tersebut. Jika angka ini diremehkan, maka operasi pemesinan press Anda akan berhenti di tengah langkah (mid-stroke). Jika angka ini dilebih-lebihkan, Anda justru membayar kapasitas yang tidak akan pernah Anda gunakan.

Rumus dasar untuk operasi pemotongan cukup sederhana:

Tonase = (Keliling Pemotongan × Ketebalan Bahan × Kekuatan Geser Bahan) ÷ 2000

Kedengarannya sederhana? Mari kita uraikan arti masing-masing faktor berikut:

- Keliling pemotongan: Panjang total semua garis potong yang dibuat secara bersamaan, diukur dalam inci. Untuk lingkaran berdiameter 3 inci dengan empat lubang berdiameter 0,25 inci, perhitungannya adalah: (π × 3) + (4 × π × 0,25) = sekitar 12,57 inci.

- Ketebalan Bahan: Ketebalan bahan dalam inci. Lembaran baja setebal 0,060 inci berperilaku sangat berbeda dibandingkan pelat setebal 0,250 inci.

- Kekuatan Geser: Besarnya gaya yang mampu ditahan bahan sebelum mengalami patah, diukur dalam pound per inci persegi (PSI). Baja lunak memiliki kekuatan geser sekitar 50.000 PSI, sedangkan baja tahan karat mencapai 75.000–90.000 PSI.

Berikut contoh praktisnya: memotong blank persegi berukuran 4 inci dari baja lunak setebal 0,125 inci. Kelilingnya adalah 16 inci. Dengan memasukkan nilai-nilai tersebut ke dalam rumus: (16 × 0,125 × 50.000) ÷ 2000 = 50 ton tonase yang dibutuhkan.

Namun tunggu dulu—perhitungan dasar ini memerlukan penyesuaian. Faktor-faktor yang meningkatkan kebutuhan tonase aktual Anda meliputi:

- Ujung pemotong yang tumpul (tambahkan 10–30% lebih banyak gaya)

- Jarak antara die yang tidak tepat (dapat menggandakan tonase yang dibutuhkan)

- Beberapa operasi yang dilakukan secara bersamaan

- Material yang lebih keras daripada spesifikasi nominal

- Efek pengerjaan dingin akibat proses pembentukan sebelumnya

Sebagian besar insinyur menerapkan faktor keamanan 20–30% di atas kebutuhan yang dihitung. Mesin die dengan kapasitas 100 ton sebaiknya tidak dioperasikan secara rutin di atas 70–80 ton guna menjaga umur pakai dan kinerja yang konsisten.

Rentang Ketebalan Material dan Dampak Desain Die

Ketebalan material tidak hanya memengaruhi tonase—melainkan juga secara mendasar mengubah cara komponen die Anda harus didesain. Material yang lebih tipis menuntut jarak antar die (clearance) yang lebih ketat serta keselarasan yang lebih presisi, sedangkan material yang lebih tebal memerlukan konstruksi yang lebih kokoh dan jari-jari pembentukan (forming radii) yang lebih besar.

Pertimbangkan faktor-faktor desain terkait ketebalan berikut:

- Ketebalan tipis (di bawah 0,030 inci): Memerlukan pelat die presisi dengan lendutan minimal, jarak antar komponen yang lebih ketat (seringkali 3–5% dari ketebalan per sisi), serta desain stripper yang cermat untuk mencegah distorsi.

- Ketebalan sedang (0,030 inci hingga 0,125 inci): Titik optimal bagi sebagian besar operasi stamping. Jarak antar komponen standar sebesar 5–8% per sisi berfungsi dengan baik, dan konstruksi die konvensional mampu menahan beban yang dihasilkan.

- Ketebalan tebal (0,125 inci hingga 0,250 inci): Mengharuskan penggunaan alas die yang lebih berat, jarak antar punch-die yang lebih besar (8–12% per sisi), serta radius pembentukan yang diperbesar guna mencegah retak.

- Pelat (lebih dari 0,250 inci): Seringkali memerlukan perkakas press hidrolik untuk menghasilkan gaya yang memadai, baja perkakas khusus, serta analisis teknik guna memverifikasi kekuatan komponen die.

Ketebalan pelat die itu sendiri harus disesuaikan dengan ketebalan material benda kerja. Pedoman umumnya: pelat die harus memiliki ketebalan minimal 1,5 kali ketebalan material, dengan penambahan massa tambahan untuk operasi berbeban tinggi atau saat bekerja dengan material yang telah dikeraskan.

Memahami Jarak Antar Komponen Die dan Pengaruhnya

Celah die—jarak antara punch dan bukaan die—mungkin tampak seperti detail kecil. Nyatanya, ini merupakan salah satu spesifikasi paling kritis yang memengaruhi kualitas tepi, masa pakai alat, dan akurasi dimensi.

Celah yang tepat menghasilkan pola fraktur bersih selama proses pemotongan. Celah terlalu kecil menyebabkan keausan berlebih pada tepi pemotong, peningkatan kebutuhan gaya tekan (tonase), serta risiko patahnya punch. Celah terlalu besar menghasilkan burr, rollover, dan ketidakonsistenan dimensi.

Celah optimal terutama bergantung pada jenis dan ketebalan material:

| Jenis Bahan | Rekomendasi Clearance (% dari ketebalan per sisi) | Efek Celah Terlalu Kecil | Efek Celah Terlalu Besar |

|---|---|---|---|

| Baja Ringan | 5-8% | Geser sekunder, keausan alat | Burr berat, rollover |

| Baja tahan karat | 6-10% | Galling, punch macet | Burr berlebih |

| Aluminium | 4-6% | Robekan tepi, penumpukan material | Tepi kasar, variasi dimensi |

| Tembaga/Perunggu | 3-5% | Adhesi material | Deformasi, gerinda |

| Baja berkekuatan tinggi | 8-12% | Patahnya pons, keretakan | Kualitas tepi yang buruk |

Untuk cetakan tempa dan operasi pembentukan berat, perhitungan celah menjadi lebih kompleks. Operasi penarikan (drawing) dan pembengkokan (bending) memerlukan celah yang memperhitungkan aliran material, bukan sekadar mekanika geser sederhana.

Kemampuan Toleransi dan Akurasi Dimensi

Toleransi apa yang dapat Anda capai secara realistis? Jawabannya bergantung pada presisi cetakan Anda, kondisi press, dan konsistensi material. Berikut yang dapat Anda harapkan:

- Stamping standar: ±0,005 inci hingga ±0,010 inci pada dimensi potong

- Stamping Presisi: ±0,001" hingga ±0,003" dengan peralatan cetak presisi dan penahan tekan (gibs) yang ketat

- Dimensi hasil pembentukan: Umumnya ±0,010" hingga ±0,015" akibat variasi springback

- Jarak Lubang ke Lubang: Sering kali dapat dicapai dalam kisaran ±0,002" menggunakan komponen die presisi

Ingatlah: keakuratan komponen Anda hanya sebaik tautan terlemah dalam prosesnya. Die presisi yang dioperasikan pada press yang aus dengan penahan tekan (gibs) yang longgar tidak akan menghasilkan toleransi ketat. Demikian pula, ketebalan material yang tidak konsisten menimbulkan variasi dimensi, terlepas dari kualitas peralatan cetak.

Dengan memahami spesifikasi ini, Anda siap menjelajahi perilaku berbagai material selama proses pembentukan—serta desain die mana yang paling sesuai untuk masing-masing material. Kompatibilitas material sering kali menentukan apakah spesifikasi yang dihitung benar-benar dapat diwujudkan dalam keberhasilan produksi.

Pedoman Kompatibilitas Material dan Pemilihan Die

Anda telah menghitung kebutuhan tonase Anda dan menentukan spesifikasi jarak bebas dengan tepat. Namun, berikut adalah pertanyaan yang sering membingungkan bahkan insinyur berpengalaman: apakah desain die logam lembaran Anda benar-benar sesuai dengan material yang Anda bentuk? Logam yang berbeda berperilaku sangat berbeda di bawah tekanan—dan mengabaikan perbedaan ini menyebabkan keausan alat (galling), retak pada komponen, serta masalah produksi.

Bayangkan begini: baja lunak memaafkan teknik yang sembrono. Aluminium menghukumnya. Baja berkekuatan tinggi menuntut rasa hormat. Memahami bagaimana masing-masing material bereaksi selama operasi pembentukan membantu Anda menentukan jenis die baja yang tepat, memilih pelumas yang sesuai, serta menghindari kejutan mahal di lantai produksi.

Menyesuaikan Desain Die dengan Sifat Material

Setiap logam lembaran memiliki karakter tersendiri. Sebagian dapat diregangkan dengan mudah; sebagian lainnya melawan dengan springback. Sebagian meluncur lancar di permukaan perkakas; sebagian lagi menempel dan robek. Berikut hal-hal penting yang perlu Anda ketahui mengenai masing-masing kategori material utama:

Baja Lunak (Baja Karbon Rendah): Bahan paling toleran untuk die logam lembaran. Bahan ini membentuk secara dapat diprediksi, menerima berbagai rentang celah (clearance), dan tidak memerlukan pelumas khusus. Baja perkakas standar seperti D2 atau A2 menangani baja lunak dengan sangat baik. Jika Anda baru memulai dalam desain die atau membuat prototipe proses, baja lunak merupakan titik awal yang sangat baik.

Baja tahan karat: Di sinilah hal menjadi menarik. Stainless steel mengalami pengerasan regangan (work-hardening) secara cepat selama proses pembentukan, artinya material menjadi lebih keras dan lebih kuat seiring deformasi yang terjadi. Hal ini menimbulkan dua tantangan: peningkatan springback (komponen tidak mempertahankan bentuk hasil pembentukan) dan kebutuhan tonase yang lebih tinggi seiring kemajuan operasi. Die bending untuk aplikasi logam lembaran stainless steel sering kali memerlukan over-bending sebesar 2–4 derajat untuk mengkompensasi pemulihan elastis.

Baja Berkekuatan Tinggi: Baja berkekuatan tinggi canggih (AHSS) yang digunakan dalam aplikasi otomotif dapat memerlukan beban 50–100% lebih besar dibandingkan baja lunak dengan ketebalan yang sama. Material-material ini juga menyebabkan keausan cetakan yang lebih cepat, sehingga mengharuskan penggunaan baja perkakas berkualitas unggul seperti karbida atau kelas metalurgi serbuk untuk mencapai masa pakai cetakan yang wajar.

Tembaga dan kuningan: Logam lunak menimbulkan tantangan tersendiri. Logam ini rentan terhadap adhesi—menempel pada permukaan pons—dan dapat mengalami deformasi akibat tekanan penjepitan. Perkakas yang dipoles dan jarak bebas yang sesuai mencegah kerusakan permukaan pada material-material yang sensitif secara estetika ini.

Pertimbangan Khusus untuk Stainless Steel dan Aluminium

Aluminium memerlukan perhatian khusus karena sifatnya yang sekaligus populer namun bermasalah. Ringan dan tahan korosi, aluminium digunakan di berbagai produk, mulai dari rangka perangkat elektronik hingga panel otomotif. Namun, aluminium mengalami fenomena galling—yakni secara literal melekat (mengelas) pada perkakas baja akibat tekanan dan gesekan.

Mencegah galling pada aluminium memerlukan pendekatan berlapis:

- Gunakan permukaan cetakan yang dipoles (idealnya berkilap seperti cermin)

- Gunakan pelumas tahan beban berat atau senyawa khusus untuk pembentukan aluminium

- Pertimbangkan perkakas berlapis (lapisan TiN, TiCN, atau DLC yang mengurangi gesekan)

- Jaga celah yang lebih ketat (4–6% per sisi) untuk meminimalkan aliran material terhadap permukaan punch

Untuk baja lembaran yang dibentuk dengan cetakan dan memerlukan stainless steel, perlu diingat bahwa baja stainless austenitik (304, 316) berperilaku berbeda dibandingkan tipe feritik atau martensitik. Stainless austenitik mengalami pengerasan regangan paling parah, sehingga memerlukan pengurangan progresif dalam tingkat keparahan pembentukan di beberapa stasiun die. Set cetakan stamping logam yang dirancang khusus untuk stainless steel sering mencakup stasiun anil antara yang berfungsi melepaskan pengerasan regangan setelah proses drawing berat.

Referensi Cepat Pemilihan Material

Tabel berikut merangkum spesifikasi utama dan tantangan untuk logam lembaran umum. Gunakan ini sebagai titik awal saat menentukan kebutuhan cetakan logam Anda:

| Bahan | Celang Cetakan (% per sisi) | Pengali tonase | Tantangan Umum | Baja Perkakas yang Direkomendasikan |

|---|---|---|---|---|

| Baja Ringan | 5-8% | 1.0× (dasar) | Minimal; material yang toleran | D2, A2, O1 |

| Baja tahan karat | 6-10% | 1.5-1.8× | Pemulihan bentuk elastis, penguatan akibat deformasi, galling | D2 (dikeraskan), M2, sisipan karbida |

| Aluminium | 4-6% | 0.5-0.7× | Galling, goresan permukaan, penumpukan material | D2 yang dipoles, karbida berlapis |

| Tembaga/Perunggu | 3-5% | 0.4-0.6× | Adhesi, bekas penandaan pada permukaan lunak | A2 yang dipoles, baja bantalan perunggu |

| Baja berkekuatan tinggi | 8-12% | 1.5-2.0× | Keausan alat yang ekstrem, patahnya punch | Karbida, baja perkakas PM, berlapis |

Perhatikan bagaimana kebutuhan pelumasan meningkat seiring dengan tingkat kesulitan material? Baja lunak biasanya diolah menggunakan minyak stamping dasar. Sedangkan aluminium dan baja tahan karat memerlukan senyawa khusus—kadang-kadang dioleskan baik pada strip maupun langsung pada permukaan perkakas. Cetakan logam lembaran Anda akan bertahan jauh lebih lama bila pelumasannya sesuai dengan perilaku material.

Kompatibilitas material secara langsung memengaruhi total biaya kepemilikan Anda. Memilih baja perkakas yang salah untuk aplikasi berkekuatan tinggi mengakibatkan penajaman atau penggantian alat yang sering. Mengabaikan kecenderungan aluminium mengalami galling akan merusak permukaan punch yang mahal. Dengan memahami perilaku material, Anda siap mengevaluasi aspek ekonomis dari berbagai pendekatan cetakan—dan menentukan kapan investasi pada cetakan berkualitas premium benar-benar menghasilkan keuntungan.

Analisis Biaya untuk Pengambilan Keputusan Investasi Cetakan yang Cerdas

Berikut adalah pertanyaan yang kerap membuat insinyur manufaktur gelisah di malam hari: apakah Anda harus menginvestasikan USD 80.000 untuk cetakan progresif atau cukup menghabiskan USD 8.000 untuk perkakas sederhana? Jawabannya tidak semudah membandingkan harga jualnya. Total biaya kepemilikan Anda bergantung pada volume produksi, biaya operasional tersembunyi, serta faktor-faktor lain yang tidak pernah muncul dalam kutipan awal.

Memahami aspek ekonomi dalam pemilihan die mengubah proses yang terasa seperti menebak-nebak menjadi pengambilan keputusan strategis. Baik Anda sedang mengevaluasi set die press untuk peluncuran produk baru maupun menilai kembali pendekatan perkakas yang sudah ada, kerangka kerja ini membantu Anda menghindari dua kesalahan paling mahal: over-engineering untuk volume rendah dan kurangnya investasi untuk produksi bervolume tinggi.

Kapan Die Progresif Mengembalikan Biayanya Sendiri

Die progresif memiliki harga premium—sering kali berkisar antara $50.000 hingga lebih dari $100.000 untuk komponen otomotif yang kompleks. Investasi awal semacam ini membuat banyak pembeli enggan memilih solusi yang lebih sederhana. Namun, inilah yang tidak diungkapkan oleh harga cetakannya: untuk produksi bervolume tinggi, perkakas progresif memberikan biaya per komponen terendah—dengan selisih yang signifikan.

Menurut Analisis biaya stamping otomotif Shaoyi , rumus estimasi dasarnya adalah:

Total Biaya = Biaya Tetap (Desain + Peralatan + Persiapan) + (Biaya Variabel/Unit × Volume)

Keajaiban terjadi pada istilah kedua tersebut. Satu set cetakan yang dirancang untuk operasi progresif mampu mencapai laju tekan sebanyak 30–60+ komponen per menit dengan intervensi operator yang minimal. Bandingkan hal ini dengan cetakan operasi tunggal yang memerlukan penanganan komponen secara manual di antara stasiun-stasiun—tiba-tiba, biaya tenaga kerja mendominasi ekonomi produksi Anda.

Mari kita hitung angka-angka dalam skenario nyata. Bayangkan Anda membutuhkan 500.000 buah braket selama lima tahun:

- Pendekatan cetakan progresif: investasi perkakas sebesar $80.000 ÷ 500.000 komponen = $0,16 per komponen untuk perkakas. Tambahkan biaya tenaga kerja minimal dalam produksi berkecepatan tinggi, sehingga harga per komponen tetap rendah.

- Pendekatan cetakan sederhana: investasi perkakas sebesar $8.000 ÷ 500.000 komponen = $0,016 per komponen untuk perkakas. Terdengar lebih baik, bukan? Namun kini pertimbangkan juga penanganan manual di antara tiga operasi terpisah, waktu siklus yang lebih lambat, serta peningkatan kebutuhan pengendalian kualitas—biaya tenaga kerja Anda bisa bertambah $0,50 atau lebih per komponen.

Titik impas umumnya berada antara 10.000 hingga 20.000 komponen per tahun, di mana efisiensi die progresif menutupi biaya awalnya yang lebih tinggi. Untuk proyek otomotif yang melebihi ambang batas ini, investasi pada rangkaian die kompleks untuk operasi press menghasilkan total biaya kepemilikan terendah.

Total Biaya Kepemilikan di Luar Harga Peralatan Cetak

Penawaran harga peralatan cetak hanya menceritakan sebagian dari keseluruhan kisah. Biaya tersembunyi yang mengintai dalam proses produksi Anda sering kali melebihi biaya yang tampak jelas. Keputusan investasi cerdas pada die memerlukan analisis menyeluruh terhadap gambaran lengkap:

Biaya Persiapan dan Perubahan Setelan

- Progressive Dies: Satu kali persiapan saja untuk semua operasi. Setelah beroperasi, intervensi minimal yang diperlukan.

- Beberapa die sederhana: Setiap operasi memerlukan persiapan terpisah. Waktu perubahan setelan antar-job bertambah secara kumulatif di seluruh stasiun.

- Matriks transfer: Tingkat kerumitan persiapan sedang, tetapi penanganan otomatis mengurangi tenaga kerja per siklus.

Operasi Sekunder dan Penanganan

Setiap kali komponen berpindah antar-operasi, biaya terus bertambah. Rangkaian die press hidrolik yang menjalankan operasi tunggal berarti:

- Transfer bagian manual atau semi-otomatis antar stasiun

- Penyimpanan sementara dan persediaan barang dalam proses

- Peningkatan risiko kerusakan akibat penanganan

- Titik pemeriksaan kualitas tambahan

Cetakan progresif menghilangkan sebagian besar penanganan sekunder. Komponen mengalir melalui press pembentuk logam dalam bentuk strip kontinu, dan keluar dalam kondisi lengkap di stasiun akhir.

Persyaratan Pengendalian Kualitas

Berikut adalah faktor pendorong biaya yang sering diabaikan banyak pihak: setiap operasi terpisah memperkenalkan variasi dimensi. Ketika Anda membentuk logam dengan press melalui beberapa cetakan, toleransi saling bertumpuk. Komponen yang memerlukan tiga operasi mungkin perlu diperiksa kualitasnya setelah setiap langkah, ditambah verifikasi akhir. Peralatan cetak progresif mempertahankan registrasi secara konsisten di seluruh operasi, sehingga mengurangi beban pengendalian kualitas serta tingkat kegagalan produksi.

Pemeliharaan dan Umur Cetakan

Menurut data industri, cetakan berkualitas tinggi yang dijamin tahan hingga 1 juta kali penekanan secara efektif membatasi pengeluaran Anda untuk peralatan cetak selama siklus hidup produk. Untuk produksi dalam jumlah besar, amortisasi tersebut menurunkan biaya peralatan cetak yang dialokasikan menjadi sangat kecil per unit. Alokasikan anggaran sekitar 2–5% dari biaya peralatan cetak per tahun untuk pengasahan dan penggantian komponen, terlepas dari jenis cetakannya.

Kesalahpahaman Umum yang Menghabiskan Anggaran

Dua kesalahan mahal yang berulang kali menggagalkan keputusan investasi cetakan:

Kesalahan #1: Over-engineering untuk volume rendah. Memesan cetakan progresif seharga USD 60.000 untuk produksi tahunan 5.000 unit mengalokasikan biaya peralatan cetak sebesar USD 12 per unit. Sebuah press fabrikasi yang menggunakan peralatan cetak lebih sederhana akan memberikan efisiensi ekonomi lebih baik, bahkan dengan kandungan tenaga kerja yang lebih tinggi. Sesuaikan tingkat kompleksitas cetakan dengan kebutuhan volume aktual.

Kesalahan #2: Investasi kurang memadai untuk volume tinggi. Berusaha menghemat $50.000 untuk peralatan cetak sementara memproduksi 200.000 komponen per tahun merupakan ekonomi semu. Ketidakefisienan tenaga kerja akibat penggunaan cetakan sederhana pada volume sebesar ini dengan mudah melebihi penghematan biaya cetakan dalam tahun pertama saja. Lakukan perhitungan titik impas sebelum mengambil komitmen.

Pendekatan yang tepat? Mulailah dengan volume proyeksi Anda, hitung titik impas, lalu tambahkan margin keamanan yang memadai untuk ketidakpastian volume. Jika perkiraan Anda menunjukkan 15.000 komponen per tahun namun berpotensi berfluktuasi hingga 50.000, investasi pada cetakan progresif yang dapat diskalakan akan melindungi kelayakan ekonomi Anda dalam semua skenario.

Dengan kerangka analisis biaya yang telah ditetapkan, Anda siap membuat investasi cetakan yang secara ekonomis masuk akal. Namun, bahkan cetakan terbaik sekalipun memerlukan perawatan yang tepat agar mampu memberikan nilai yang diharapkan—hal ini membawa kita ke praktik perawatan yang memperpanjang masa pakai cetakan dan menjaga kualitas komponen selama seluruh proses produksi.

Praktik Terbaik Perawatan dan Pemecahan Masalah Cetakan

Anda telah menginvestasikan ribuan dolar dalam peralatan perkakas presisi. Die press Anda menghasilkan komponen yang sempurna—untuk saat ini. Namun, inilah kenyataan yang tak nyaman: tanpa perawatan yang tepat, peralatan die mahal tersebut akan menurun kualitasnya pada setiap kali penekanan. Tepung logam (burrs) muncul. Dimensi bergeser. Keluhan terkait kualitas menumpuk. Dan tiba-tiba, Anda justru menghabiskan lebih banyak dana untuk memadamkan masalah daripada jumlah yang pernah Anda hemat dengan melewatkan perawatan berkala.

Kabar baiknya? Pendekatan sistematis terhadap perawatan die secara signifikan memperpanjang masa pakai alat sekaligus menjaga kualitas komponen sesuai harapan pelanggan Anda. Menurut Analisis perawatan die Phoenix Group , perawatan yang buruk menyebabkan cacat kualitas selama produksi, sehingga meningkatkan biaya penyortiran, memperbesar risiko pengiriman komponen cacat, serta berpotensi memicu tindakan pembatasan darurat yang mahal. Mari kita bahas praktik-praktik yang mencegah hasil-hasil merugikan tersebut.

Perawatan Pencegahan yang Memperpanjang Masa Pakai Cetakan

Bayangkan perawatan preventif sebagai asuransi yang Anda kendalikan. Alih-alih menunggu kegagalan terjadi untuk menentukan jadwal Anda, Anda menetapkan interval inspeksi dan siklus perawatan berdasarkan kondisi cetakan dan tuntutan produksi. Pendekatan proaktif ini menjaga agar die shoes (alas cetakan) dan komponen kritis lainnya berfungsi dengan baik sepanjang masa pakai yang ditentukan.

Jadwal perawatan preventif yang andal mencakup kegiatan penting berikut:

- Inspeksi Visual Harian: Periksa kerusakan yang jelas, akumulasi kotoran, dan distribusi pelumas sebelum setiap proses produksi. Perhatikan adanya serpihan pada tepi pemotong serta pastikan jalur pengeluaran slug tetap bebas hambatan.

- Interval inspeksi berdasarkan jumlah stroke: Setiap 50.000–100.000 stroke (sesuaikan berdasarkan jenis material dan kompleksitas cetakan), lakukan pengukuran mendetail terhadap dimensi kritis. Dokumentasikan pola keausan untuk memprediksi kebutuhan perawatan.

- Siklus penajaman: Punch pemotong dan tombol die biasanya memerlukan pengasahan setiap 100.000–500.000 kali tekan, tergantung pada kekerasan bahan. Hapus hanya sejumlah material yang diperlukan untuk mengembalikan ketajaman tepi—penggerindaan berlebihan memperpendek masa pakai total die.

- Waktu penggantian komponen: Pegas kehilangan gaya elastisnya setelah jutaan siklus. Pin penuntun dan bushing mengalami keausan berupa longgar (play). Tetapkan jadwal penggantian komponen die ini sebelum terjadinya masalah kualitas. Lacak keausan die shoe secara khusus dengan cermat, karena komponen dasar ini memengaruhi semua penyetelan lainnya.

- Verifikasi sistem pelumasan: Pastikan pelumas otomatis berfungsi dengan baik. Periksa bahwa titik pelumasan manual mendapatkan perhatian yang memadai. Pelumasan yang tidak memadai mempercepat keausan pada seluruh permukaan yang bergerak.

Menetapkan prioritas perawatan die memerlukan pendekatan sistematis. Seperti dicatat Phoenix Group, keputusan harus didasarkan pada kebutuhan produksi, kepuasan pelanggan, dan pengembalian investasi. Die dengan keluhan kualitas terbuka memiliki prioritas lebih tinggi dibandingkan pekerjaan pencegahan rutin pada perkakas yang beroperasi tanpa masalah.

Mendiagnosis Masalah Die Umum

Ketika muncul masalah, tahan godaan untuk melakukan penyesuaian cepat "di bawah ram." Menurut pengalaman industri yang didokumentasikan oleh The Fabricator , sebagian besar masalah die bersumber dari pelanggaran terhadap tiga aturan dasar: penempatan komponen yang tepat, fungsi bantalan tekanan yang memadai, serta urutan operasi yang benar. Mempercepat perbaikan tanpa mengidentifikasi akar permasalahan akan menggandakan biaya perawatan dan menimbulkan variasi.

Berikut cara mendiagnosis masalah paling umum:

Formasi Burr

Burrs—tepi-tepi yang terangkat pada komponen hasil potong—hampir selalu menunjukkan adanya masalah clearance. Pendekatan diagnosis Anda:

- Ukur clearance aktual antara punch dan die terhadap spesifikasi

- Periksa tepi pemotong untuk keausan atau keretakan

- Periksa keselarasan die—pin penuntun yang aus memungkinkan pergeseran punch yang mengakibatkan celah tidak merata

- Verifikasi ketebalan material sesuai dengan parameter desain die

Solusi yang umumnya diterapkan meliputi pengasahan ulang tepi pemotong untuk memulihkan celah yang tepat atau penggantian komponen penuntun yang aus.

Perubahan dimensi

Komponen yang pengukurannya masih memenuhi spesifikasi bulan lalu kini berada di luar batas toleransi. Perubahan bertahap semacam ini biasanya menunjukkan adanya pola keausan yang berkembang pada permukaan kritis:

- Periksa permukaan pembentuk untuk terjadinya galling atau akumulasi material

- Ukur kerataan die shoe—lendutan di bawah beban menyebabkan variasi dimensi

- Periksa pin penentu posisi dan alat ukur untuk keausan yang memengaruhi penempatan komponen

- Verifikasi apakah kesejajaran ram press belum bergeser

Galling dan Kerusakan Permukaan

Pengelasan material pada permukaan die menciptakan siklus destruktif. Menurut Panduan Pemecahan Masalah Jeelix , kerusakan akibat galling dengan cepat memperburuk kualitas permukaan dan mempercepat keausan die, sehingga menciptakan lingkaran umpan balik yang merusak.

- Kecukupan pelumasan—penutupan yang tidak memadai memungkinkan terjadinya kontak logam-ke-logam

- Kondisi kualitas permukaan—goresan akibat galling sebelumnya menangkap material

- Kompatibilitas material—beberapa paduan (terutama aluminium dan baja tahan karat) memerlukan lapisan khusus atau pelumas khusus

- Tingkat kesulitan proses pembentukan—laju reduksi berlebihan menghasilkan panas yang memicu adhesi

Kegagalan Dini dan Patah

Ketika punch patah atau bagian die retak, carilah penyebab di balik kerusakan yang tampak jelas:

- Hitung tonase aktual dibandingkan kapasitas desain die—overload menyebabkan kegagalan karena kelelahan material

- Periksa mekanisme penyelarasan untuk keausan yang memungkinkan beban tidak sentris

- Tinjau spesifikasi bahan—bahan baku yang lebih keras dari perkiraan meningkatkan tekanan pada peralatan cetak

- Periksa kondisi pres—pelat geser (gibs) yang aus atau gerak landasan (ram) yang tidak konsisten memusatkan gaya secara tak terduga

Membangun Budaya Pemeliharaan

Daftar periksa pemecahan masalah paling canggih pun akan gagal tanpa komitmen organisasi. Pemeliharaan cetakan yang efektif memerlukan:

- Sistem dokumentasi: Catat setiap perbaikan, siklus pengasahan, dan penggantian komponen. Riwayat ini mengungkap pola-pola yang dapat memprediksi kebutuhan di masa depan.

- Personel terampil: Pembuat cetakan yang memahami baik persyaratan teknis maupun konteks produksi mampu mengambil keputusan perbaikan yang lebih baik.

- Kerangka prioritisasi: Ketika beberapa cetakan memerlukan perhatian, sistem prioritas yang sistematis menjamin pekerjaan paling kritis dilakukan terlebih dahulu.

- Loop umpan balik: Hubungkan pengamatan produksi dengan tindakan pemeliharaan. Operator sering kali memperhatikan perubahan halus sebelum pengukuran kualitas mendeteksi masalah.

Ingatlah: biaya pemeliharaan jauh lebih kecil dibandingkan akibat kegagalan kualitas, keluhan pelanggan, dan perbaikan darurat yang dilakukan di bawah tekanan produksi. Berinvestasi dalam perawatan cetakan secara sistematis melindungi investasi peralatan Anda sekaligus menjamin konsistensi kualitas komponen sepanjang siklus hidup produksi.

Dengan fondasi pemeliharaan yang telah ditetapkan, kini Anda siap menjelajahi penerapan prinsip-prinsip ini di berbagai industri—serta bagaimana persyaratan khusus tiap sektor membentuk keputusan desain cetakan, mulai dari aplikasi otomotif hingga dirgantara.

Aplikasi Industri dari Otomotif hingga Aerospace

Pernahkah Anda memperhatikan bagaimana panel pintu mobil selalu pas sempurna setiap kali dipasang, atau bagaimana pin konektor kecil di ponsel cerdas Anda membuat kontak tanpa cacat? Pencapaian yang tampaknya berbeda ini memiliki akar yang sama: cetakan pres logam lembaran khusus yang didesain untuk memenuhi tuntutan unik masing-masing industri. Memahami cara berbagai sektor memanfaatkan teknologi pembentukan dengan pres mengungkap mengapa desain cetakan tidak bersifat serba cocok—dan membantu Anda menentukan peralatan yang memenuhi persyaratan kualitas serta produksi spesifik Anda.

Setiap industri menghadirkan tantangan yang berbeda. Produsen otomotif membutuhkan jutaan komponen identik dengan kecepatan sangat tinggi. Industri dirgantara menuntut pembentukan presisi terhadap paduan eksotis yang tahan terhadap proses konvensional. Sementara itu, industri elektronik memerlukan akurasi skala mikro yang diukur dalam ribuan inci. Mari kita telusuri bagaimana solusi cetakan pres beradaptasi guna memenuhi kebutuhan beragam ini.

Persyaratan Die Stamping Otomotif

Industri otomotif merupakan konsumen terbesar kapasitas mesin pres stamping lembaran logam di seluruh dunia. Setiap kendaraan memuat ratusan komponen hasil stamping—mulai dari panel bodi berukuran besar hingga braket kecil—dengan masing-masing komponen memerlukan cetakan (die) yang dioptimalkan untuk efisiensi produksi dalam volume tinggi.

Apa yang membuat stamping otomotif unik? Volume dan konsistensi. Sebuah pres baja yang menjalankan cetakan khusus otomotif dapat memproduksi 300.000 braket identik per tahun, dengan setiap komponen memenuhi toleransi dalam kisaran ±0,005 inci. Cetakan progresif mendominasi sektor ini karena mampu memberikan laju langkah (stroke rates) dan konsistensi komponen yang sesuai dengan standar kualitas pabrikan asli (OEM).

Menurut analisis industri JV Manufacturing, stamping lembaran logam dalam industri otomotif menyederhanakan produksi skala besar, menjamin konsistensi dan kualitas pada ribuan unit—guna membantu mempertahankan reputasi merek serta kepercayaan konsumen. Proses ini juga mendukung integrasi teknologi canggih, seperti sensor dan aktuator, ke dalam kerangka kendaraan.

Aplikasi utama stamping otomotif meliputi:

- Panel bodi: Pintu, kap mesin, fender, dan bagian atap yang memerlukan peralatan press pembentuk logam berformat besar

- Komponen Struktural: Rel rangka, batang penyangga melintang, dan komponen penguat yang menggunakan baja berkekuatan tinggi

- Rangka dan perlengkapan pemasangan: Produksi die progresif bervolume tinggi untuk komponen perakitan

- Perisai panas dan komponen knalpot: Pembentukan baja tahan karat untuk sistem manajemen termal

Pemilihan bahan menambah kompleksitas. Seperti dijelaskan dalam panduan bahan otomotif DR Solenoid, baja berkekuatan tinggi memberikan kekuatan dan ketangguhan yang diperlukan untuk mengurangi berat kendaraan sekaligus meningkatkan keselamatan dan keandalan. Namun, bahan canggih ini memerlukan daya tekan 50–100% lebih besar dibandingkan baja lunak, sehingga membutuhkan cetakan yang dibuat dari baja perkakas berkualitas unggul serta rekayasa presisi.

Bagi produsen yang mencari perkakas kelas otomotif, sertifikasi IATF 16949 telah menjadi standar emas. Sistem manajemen mutu ini menjamin bahwa pemasok cetakan menerapkan pengendalian proses ketat yang dipersyaratkan oleh pabrikan asli (OEM). Perusahaan seperti Shaoyi mengilustrasikan pendekatan ini, dengan menggabungkan sertifikasi IATF 16949 dan kemampuan simulasi CAE canggih yang mencapai tingkat persetujuan pertama sebesar 93%—faktor krusial ketika investasi peralatan mencapai angka enam digit dan jadwal produksi tidak memberi ruang untuk kesalahan.

Tuntutan Presisi dalam Aplikasi Dirgantara

Sementara stamping otomotif mengutamakan volume, pembentukan logam presisi untuk dirgantara menekankan akurasi tinggi dengan bahan eksotis. Komponen pesawat harus mampu menahan tekanan lingkungan dan mekanis ekstrem sekaligus meminimalkan berat—kombinasi yang menantang batas teknologi die hingga titik maksimalnya.

Menurut PrecisionX Manufacturing , stamping dirgantara melibatkan proses deep drawing komponen logam kompleks dengan sudut tajam, jari-jari presisi, serta toleransi ketat untuk aplikasi yang menuntut tinggi. Dengan menggunakan bahan yang sulit dibentuk seperti Kovar, Inconel, titanium, dan paduan khusus lainnya, produsen menghasilkan rumah (housings) ringan namun berkekuatan tinggi yang didesain khusus untuk lingkungan kritis-misi.

Stamping lembaran logam khas untuk dirgantara meliputi:

- Braket dan fitting struktural: Komponen aluminium dan titanium yang dibentuk secara presisi

- Komponen mesin: Bagian paduan tahan suhu tinggi untuk bagian turbin

- Rangka satelit dan pelindung sensor: Pelindung hasil deep-drawing dengan toleransi serapat ±0,0004 inci

- Sistem rudal dan pertahanan: Komponen kritis misi yang menuntut keandalan mutlak

Persyaratan toleransi menceritakan keseluruhan kisahnya. Sementara stamping otomotif umumnya mencapai toleransi ±0,005 inci hingga ±0,010 inci, aplikasi dirgantara secara rutin menuntut toleransi ±0,001 inci atau lebih ketat lagi. Mencapai presisi semacam ini memerlukan permukaan perkakas yang diasah secara halus, lingkungan produksi dengan pengendalian suhu, serta validasi proses yang cermat.

Perilaku material menambah lapisan kompleksitas lain. Titanium dan superalloy mengalami pengerasan akibat deformasi (work-hardening) secara agresif, sehingga memerlukan tahapan pembentukan bertahap yang cermat. Deep drawing material-material ini hingga kedalaman maksimal 18 inci—sebagaimana ditunjukkan oleh kemampuan PrecisionX—memerlukan dies yang direkayasa dengan jarak bebas (clearance) yang tepat serta jalur aliran material yang dioptimalkan.

Elektronik: Micro-Stamping dalam Skala Besar

Di ujung spektrum ukuran yang berseberangan, manufaktur elektronik mengandalkan cetakan mikro-stamping yang menghasilkan komponen-komponen sangat kecil dan rumit. Konektor di ponsel cerdas Anda, rangka penghubung (lead frames) pada semikonduktor, serta terminal baterai di laptop Anda semua dihasilkan dari cetakan progresif yang beroperasi dengan presisi mikroskopis.

Menurut analisis JV Manufacturing, presisi dan efisiensi proses stamping memberikan keuntungan dalam menangani komponen-komponen kecil dan rumit yang diperlukan oleh perangkat elektronik modern. Hal ini mencakup pembuatan mikro-konektor yang digunakan pada ponsel cerdas, laptop, dan perangkat elektronik portabel lainnya, di mana ruang terbatas namun fungsionalitas menjadi kunci.

Aplikasi stamping elektronik meliputi:

- Terminal konektor: Kontak hasil bentuk-mikro yang memerlukan karakteristik pegas presisi

- Lead Frame: Komponen kemasan semikonduktor dengan geometri kompleks

- Komponen baterai: Pengumpul arus dan casing untuk operasi yang aman dan efisien

- Perisai RF: Rumah pelindung gangguan elektromagnetik

Apa yang membuat stamping elektronik menjadi sangat menantang? Ukuran fitur yang diukur dalam ribuan inci dikombinasikan dengan material eksotis seperti tembaga berilium dan perunggu fosfor. Paduan konduktif ini menuntut pengendalian celah yang cermat serta pelumasan khusus untuk mencegah terjadinya galling pada skala mikro.

Kecepatan produksi memperparah tantangan presisi. Die elektronik bervolume tinggi sering beroperasi pada kecepatan lebih dari 100 stroke per menit sambil mempertahankan akurasi dimensi pada miliaran komponen. Hanya perkakas progresif yang digerinda secara presisi dengan sistem penuntun ketat yang mampu memberikan kombinasi kecepatan dan akurasi seperti ini.

Aplikasi untuk Peralatan Rumah Tangga dan Industri

Forming berformat besar untuk peralatan rumah tangga dan peralatan industri menghadirkan satu rangkaian persyaratan lainnya. Panel kulkas, drum mesin cuci, serta rumah (housing) sistem HVAC semuanya memerlukan die yang mampu menangani lembaran logam berukuran dalam satuan kaki, bukan inci.

Aplikasi-aplikasi ini biasanya lebih memilih cetakan transfer atau cetakan sederhana berformat besar daripada cetakan progresif. Ukuran komponen tersebut secara langsung melebihi lebar strip yang praktis, sehingga memerlukan bahan yang telah dipotong terlebih dahulu (pre-blanked) serta pemindahan otomatis antar stasiun pembentukan.

Pertimbangan utama dalam stamping peralatan rumah tangga meliputi:

- Persyaratan kehalusan permukaan: Permukaan yang terlihat membutuhkan cetakan dengan bagian pembentuk yang dipoles

- Kedalaman drawing dalam: Drum mesin cuci dan komponen serupa memerlukan aliran material yang signifikan

- Ketebalan material yang bervariasi: Fleksibilitas produksi untuk berbagai lini produk

- Standar estetika: Toleransi nol terhadap goresan, penyok, atau cacat permukaan

Cara Standar Industri Membentuk Desain Cetakan

Di luar persyaratan teknis, standar kualitas yang spesifik untuk masing-masing industri secara mendasar memengaruhi keputusan dalam perancangan cetakan (die). Pertimbangkan kerangka sertifikasi berikut:

| Industri | Standar Utama | Dampak terhadap Perancangan Cetakan (Die) |

|---|---|---|

| Otomotif | IATF 16949, persyaratan khusus OEM | Dokumentasi PPAP, kemampuan SPC, persyaratan ketertelusuran |

| Penerbangan | AS9100, Nadcap | Sertifikasi bahan, validasi proses, inspeksi artikel pertama |

| Medis | ISO 13485, FDA 21 CFR Bagian 820 | Arsip riwayat desain, proses yang telah divalidasi, bahan yang kompatibel secara biologis |

| Elektronik | Standar IPC, spesifikasi pelanggan | Kompatibilitas pelapisan (plating), kepatuhan terhadap ketentuan bebas timbal (lead-free), pertimbangan ESD |

Standar-standar ini memengaruhi segala hal, mulai dari pemilihan bahan cetakan hingga persyaratan dokumentasi. Misalnya, pemasok otomotif harus membuktikan kemampuan proses statistik selama uji coba cetakan (die tryout)—artinya cetakan harus mampu menghasilkan komponen dalam batas toleransi secara konsisten, bukan hanya sesekali.

Investasi dalam sertifikasi memberikan manfaat jangka panjang yang melampaui sekadar kepatuhan. Pemasok yang memenuhi persyaratan IATF 16949 umumnya mampu mencapai tingkat persetujuan pertama (first-pass approval) yang lebih tinggi serta gangguan produksi yang lebih sedikit. Ketika Shaoyi melaporkan tingkat persetujuan pertama sebesar 93% untuk cetakan otomotif (automotive dies), angka tersebut mencerminkan proses rekayasa sistematis yang telah divalidasi melalui manajemen mutu yang ketat—tepat seperti yang dibutuhkan produsen berskala besar dari mitra pembuat cetakan mereka.

Memahami persyaratan khusus industri ini membantu Anda berkomunikasi secara efektif dengan pemasok cetakan (die suppliers) serta menetapkan ekspektasi yang tepat untuk proyek-proyek Anda. Baik Anda memesan cetakan untuk komponen penekanan logam lembaran otomotif maupun komponen presisi untuk sektor dirgantara, pencocokan kemampuan pemasok dengan tuntutan industri Anda akan menjamin keberhasilan hasil produksi.

Dengan aplikasi industri yang telah dipetakan, langkah berikutnya adalah memahami cara menavigasi proses pengadaan die—mulai dari konsep awal hingga peralatan yang siap produksi—serta memilih mitra yang tepat untuk mewujudkan desain Anda.

Mengadakan Die Berkualitas dan Memilih Mitra yang Tepat

Anda telah menganalisis kebutuhan produksi Anda, menghitung spesifikasi tonase, serta mengidentifikasi jenis die yang paling ideal untuk aplikasi Anda. Kini muncul pertanyaan kritis yang akan menentukan keberhasilan atau kegagalan proyek Anda: siapa sebenarnya yang akan membangun peralatan (tooling) Anda? Proses pengadaan die mengubah konsep rekayasa menjadi mesin press logam yang siap produksi—dan mitra yang Anda pilih akan memengaruhi segalanya, mulai dari waktu tunggu (lead time) hingga kualitas komponen dalam jangka panjang.

Memilih pemasok yang salah menimbulkan masalah yang berdampak pada seluruh siklus produksi Anda. Keterlambatan dalam memenuhi tenggat waktu menunda peluncuran produk. Kekurangan desain mengharuskan Anda melakukan pekerjaan ulang yang mahal. Komunikasi yang buruk membuat Anda menebak-nebak status proyek. Namun, jika Anda bermitra dengan pembuat die yang tepat? Anda akan memperoleh hubungan kolaboratif di mana keahlian teknik mengalir dua arah, permasalahan diselesaikan sebelum mencapai lantai produksi, dan die press Anda beroperasi secara presisi sesuai rancangan sejak hari pertama.

Dari Konsep hingga Peralatan Siap Produksi

Memahami proses pengembangan die membantu Anda mengevaluasi pemasok secara efektif serta menetapkan ekspektasi yang realistis. Menurut metodologi desain die Alsette, proses ini meliputi analisis komponen, perencanaan urutan stamping, perancangan komponen utama, simulasi kinerja, tinjauan desain secara cermat, serta penyusunan dokumentasi terperinci untuk manufaktur. Mari kita bahas tiap tahapannya:

- Analisis Komponen dan Penilaian Kelayakan: Sebelum pekerjaan CAD dimulai, pembuat cetakan berpengalaman memeriksa model 3D dan gambar Anda secara kritis. Bahan apa yang akan Anda bentuk? Berapa ketebalannya? Apakah ada bentuk rumit, sudut tajam, atau penarikan dalam yang berpotensi menimbulkan masalah? Analisis awal ini mengidentifikasi potensi masalah saat perubahan masih tanpa biaya—sebelum baja cetak mahal mulai dikerjakan.

- Perencanaan Proses Stamping: Tahap ini menentukan urutan operasi yang paling optimal. Apakah proses piercing dilakukan sebelum bending? Berapa banyak stasiun yang dibutuhkan dalam tata letak strip? Tujuannya: memanfaatkan bahan secara efisien sekaligus menjaga stabilitas proses. Untuk cetakan progresif, perencanaan ini menentukan cara strip logam diumpankan dan cara komponen dibentuk langkah demi langkah.

- Pengembangan CAD/CAM: Pemodelan 3D terperinci untuk setiap komponen die mengikuti perencanaan proses. Desainer membuat geometri punch, rongga blok die, sistem stripper, dan elemen penuntun. Faktor kritis di sini adalah clearance—celah kecil antara punch dan die yang memengaruhi kualitas tepi serta masa pakai alat. Die mesin modern memerlukan presisi CAD yang dapat langsung ditransfer ke program pemesinan CNC.

- Simulasi dan Validasi: Sebelum memotong logam apa pun, pemasok canggih menggunakan Analisis Elemen Hingga (FEA) untuk mensimulasikan proses stamping secara virtual. Simulasi ini memprediksi aliran material, mengidentifikasi area dengan tegangan tinggi, serta menandai potensi masalah seperti retak, keriput, atau springback berlebih. Perusahaan seperti Shaoyi memanfaatkan kemampuan simulasi CAE secara khusus guna mencapai hasil bebas cacat—tingkat persetujuan pertama kali sebesar 93% mereka mencerminkan validasi sistematis yang dilakukan sebelum fabrikasi tooling dimulai.

- Tinjauan desain: Sekumpulan mata berpengalaman yang baru dapat menangkap masalah yang mungkin terlewat dalam simulasi. Tinjauan desain formal mengkaji setiap aspek secara mendalam: Apakah desain memenuhi persyaratan fungsional? Apakah desain dapat diproduksi secara massal? Apakah desain aman untuk dioperasikan? Untuk proyek OEM, keterlibatan pelanggan dalam tinjauan ini memastikan bahwa desain memenuhi kebutuhan spesifik pelanggan.

- Pembuatan perkakas: Setelah desain divalidasi, pemesinan presisi digunakan untuk membuat setiap komponen. Pemasok berkualitas berinvestasi pada peralatan CNC canggih, kemampuan penggerindaan, serta fasilitas perlakuan permukaan. Mesin press baja yang membentuk komponen Anda mengandalkan peralatan cetak (tooling) yang dibuat dengan toleransi sangat ketat—umumnya ±0,0002 inci hingga ±0,0005 inci pada permukaan kritis.

- Uji Coba dan Penyempurnaan: Cetakan (die) dipasang pada mesin press lembaran logam untuk pengujian awal. Insinyur mengevaluasi kualitas komponen, menyesuaikan waktu operasi, menyempurnakan celah (clearance), serta memverifikasi akurasi dimensi. Tahap ini mungkin memerlukan beberapa iterasi sebelum disetujui untuk produksi.

Jadwal untuk proses ini bervariasi secara signifikan. Cetakan press koin sederhana mungkin memerlukan waktu 4–6 minggu. Sementara itu, cetakan progresif yang kompleks dapat membutuhkan waktu 16–20 minggu atau lebih. Namun, pemasok yang memiliki kemampuan prototipe cepat mampu mempercepat fase awal secara drastis—misalnya, Shaoyi mampu menghadirkan prototipe dalam waktu hanya 5 hari, sehingga memungkinkan validasi desain yang lebih cepat sebelum berkomitmen pada pembuatan cetakan produksi penuh.

Mengevaluasi Pemasok dan Mitra Cetakan

Tidak semua pemasok cetakan pembentuk logam menawarkan kemampuan yang setara. Menurut Kerangka evaluasi pemasok Welong , pembeli harus fokus pada tiga aspek utama: sertifikasi dan standar kualitas, kapabilitas produksi, serta proses pengendalian kualitas. Berikut penjelasan lebih rinci mengenai kriteria khusus untuk pemasok cetakan stamping:

Penilaian Kemampuan Teknis

- Kedalaman rekayasa desain: Apakah mereka mampu mengoptimalkan desain komponen Anda agar lebih mudah diproduksi, atau hanya membangun apa yang Anda tetapkan? Pemasok yang memiliki tim rekayasa internal sering kali mengidentifikasi peluang penghematan biaya selama tahap penawaran harga.

- Kemampuan simulasi: Apakah mereka menggunakan analisis elemen hingga (FEA) dan simulasi pembentukan untuk memvalidasi desain sebelum fabrikasi? Teknologi ini secara signifikan mengurangi jumlah iterasi uji coba dan biaya pengerjaan ulang.

- Kapasitas peralatan: Rentang tonase berapa yang dapat mereka produksi? Apakah mereka memiliki kapasitas mesin pres baja untuk uji coba dan pengambilan sampel?

- Keahlian Material: Apakah mereka pernah berhasil bekerja dengan bahan spesifik Anda, baik aluminium, baja tahan karat, maupun baja berkekuatan tinggi?

Sertifikasi kualitas yang penting

Sertifikasi memberikan bukti objektif atas penerapan sistem manajemen mutu yang terstruktur:

- ISO 9001:2015: Acuan dasar bagi sistem manajemen mutu. Menunjukkan komitmen terhadap konsistensi mutu dan peningkatan berkelanjutan.

- IATF 16949: Standar industri otomotif. Wajib dimiliki oleh pemasok OEM dan menunjukkan penerapan pengendalian proses yang ketat.

- AS9100: Persyaratan mutu khusus aerospace bagi pemasok yang melayani pasar penerbangan.

- NADCAP: Akreditasi Kontraktor Dirgantara dan Pertahanan Nasional (NADCAP) untuk proses khusus.

Di luar sertifikasi, teliti praktik pengendalian kualitas mereka. Apakah mereka menggunakan mesin pengukur koordinat (CMM) untuk inspeksi dimensi? Pengujian tanpa merusak (non-destructive testing) untuk mendeteksi cacat internal? Pengendalian proses statistik (statistical process control) selama produksi? Kemampuan-kemampuan ini menunjukkan bahwa pemasok tidak hanya akan memproduksi cetakan Anda—melainkan juga memvalidasi bahwa cetakan tersebut berfungsi secara optimal.

Waktu Pengerjaan dan Layanan Dukungan

Jadwal proyek sering kali menentukan keberhasilan atau kegagalan peluncuran produk. Lakukan evaluasi terhadap:

- Waktu pengerjaan yang dikutip: Apakah waktu tersebut realistis berdasarkan tingkat kompleksitas cetakan? Kutipan waktu pengerjaan yang terlalu singkat sering kali berujung pada kekecewaan.

- Kecepatan prototipe: Apakah mereka mampu memproduksi komponen sampel dengan cepat guna validasi desain sebelum komitmen penuh terhadap pembuatan cetakan?

- Dukungan darurat: Apa yang terjadi ketika muncul masalah dalam produksi? Apakah mereka menyediakan layanan perbaikan dan pemeliharaan yang dipercepat?

- Kualitas dokumentasi: Apakah Anda akan menerima gambar teknis lengkap, sertifikat bahan, serta panduan pemeliharaan?

Komunikasi dan Kolaborasi

Mungkin kriteria pemilihan yang paling kurang dihargai: seberapa baik pemasok berkomunikasi? Hubungan antara perancang komponen dan pembuat cetakan secara mendasar memengaruhi hasil proyek. Perhatikan hal-hal berikut:

- Identifikasi masalah secara proaktif: Apakah mereka mengidentifikasi potensi masalah sejak dini, atau menunggu hingga masalah menjadi mahal?

- Kualitas umpan balik desain: Apakah mereka dapat mengusulkan peningkatan berdasarkan pengalaman manufaktur?

- Visibilitas proyek: Apakah Anda akan menerima pembaruan berkala mengenai kemajuan desain dan status fabrikasi?

- Keterjangkauan teknis: Apakah Anda dapat berbicara langsung dengan para insinyur yang mengerjakan proyek Anda?

Membangun Kemitraan yang Sukses

Hubungan terbaik dalam pengadaan cetakan melampaui transaksi vendor biasa. Hubungan tersebut berkembang menjadi kemitraan kolaboratif di mana kedua pihak saling memberikan keahlian demi mencapai hasil optimal. Artinya:

- Sampaikan seluruh persyaratan secara lengkap sejak awal: Volume produksi, spesifikasi material, persyaratan toleransi, dan standar kualitas harus jelas sejak awal.

- Libatkan pembuat cetakan sejak dini: Melibatkan para ahli peralatan cetak selama tahap desain komponen—bukan setelahnya—sering menghasilkan desain yang lebih sederhana dan lebih mudah diproduksi.

- Jaga alur umpan balik yang terbuka: Hasil pengamatan produksi harus dikembalikan kepada pembuat cetakan. Informasi ini meningkatkan desain di masa depan serta memungkinkan pemeliharaan preventif.

- Rencanakan untuk jangka panjang: Pemeliharaan cetakan, komponen pengganti, dan pembaruan cetakan di masa depan semuanya diuntungkan dari hubungan berkelanjutan dengan pemasok.

Bagi produsen yang mencari kemampuan pengembangan cetakan secara komprehensif, pemasok seperti Shaoyi menunjukkan seperti apa bentuk kemitraan terintegrasi. Tim rekayasa mereka menggabungkan prototipe cepat, simulasi CAE canggih untuk validasi desain, serta proses manufaktur bersertifikat IATF 16949—menghasilkan peralatan cetak yang hemat biaya dan disesuaikan dengan standar OEM. Menjelajahi kemampuan desain dan fabrikasi cetakan mereka memberikan tolok ukur untuk mengevaluasi calon mitra.

Keputusan dalam pemilihan cetakan die membentuk hasil produksi Anda selama bertahun-tahun. Luangkan waktu untuk mengevaluasi pemasok secara menyeluruh, utamakan kemampuan komunikasi sejalan dengan keahlian teknis, serta bangun hubungan yang melampaui proyek-proyek tunggal. Hasilnya: cetakan die press logam lembaran yang berkinerja andal mulai dari tekanan pertama hingga komponen terakhir—dan mitra manufaktur yang mendukung keberhasilan operasi Anda.

Pertanyaan yang Sering Diajukan Mengenai Cetakan Die Press Logam Lembaran

1. Apa saja jenis utama cetakan die press logam lembaran?

Cetakan pres lembaran logam terbagi ke dalam lima kategori utama: cetakan progresif (beberapa operasi berurutan dalam satu siklus), cetakan transfer (komponen berpindah antar stasiun melalui lengan mekanis), cetakan komposit (operasi pemotongan simultan di satu stasiun), cetakan kombinasi (pemotongan dan pembentukan dalam satu langkah), serta cetakan sederhana (satu operasi per langkah). Cetakan progresif cocok untuk produksi volume tinggi yang melebihi 100.000 komponen, sedangkan cetakan sederhana paling ideal untuk prototyping dan produksi volume rendah. Pemilihan jenis cetakan bergantung pada volume produksi, kompleksitas komponen, serta batasan anggaran.

2. Bagaimana cara menghitung kebutuhan tonase untuk cetakan pres?

Hitung tonase press menggunakan rumus ini: Tonase = (Keliling Pemotongan × Tebal Material × Kekuatan Geser Material) ÷ 2000. Sebagai contoh, memotong blank persegi berukuran 4 inci dari baja lunak setebal 0,125 inci memerlukan: (16 × 0,125 × 50.000) ÷ 2000 = 50 ton. Selalu tambahkan faktor keamanan sebesar 20–30% untuk mengakomodasi tepi yang tumpul, jarak rongga (clearance) yang tidak tepat, atau material yang lebih keras. Baja tahan karat memerlukan tonase 1,5–1,8× lebih besar dibandingkan baja lunak, sedangkan baja berkekuatan tinggi mungkin memerlukan hingga 2× nilai perhitungan dasar.

3. Berapa jarak rongga (clearance) die yang tepat untuk berbagai jenis material?

Jarak bebas die bervariasi tergantung pada jenis material dan memengaruhi kualitas tepi serta umur pakai alat. Baja lunak memerlukan jarak bebas 5–8% per sisi, baja tahan karat membutuhkan 6–10%, aluminium berkinerja terbaik pada kisaran 4–6%, tembaga dan kuningan memerlukan 3–5%, sedangkan baja berkekuatan tinggi menuntut 8–12%. Jarak bebas yang terlalu kecil menyebabkan keausan alat berlebihan dan peningkatan kebutuhan tonase, sedangkan jarak bebas yang terlalu besar menghasilkan burr dan ketidakonsistenan dimensi. Jarak bebas yang tepat memastikan pola fraktur yang bersih selama operasi pemotongan.

4. Bagaimana cara memilih antara die progresif dan die sederhana?

Keputusan ini bergantung pada volume produksi dan total biaya kepemilikan. Die progresif berharga $50.000–$100.000+ tetapi mampu mencapai 30–60+ ketukan per menit dengan tenaga kerja minimal. Die sederhana berharga $8.000–$15.000 tetapi memerlukan penanganan manual di antara setiap operasi. Titik impas umumnya terjadi pada kisaran 10.000–20.000 komponen per tahun. Untuk 500.000 komponen selama lima tahun, die progresif menghasilkan biaya per komponen yang jauh lebih rendah meskipun investasi awalnya lebih tinggi. Pertimbangkan juga waktu persiapan, operasi sekunder, serta kebutuhan pengendalian kualitas di luar harga awal perkakas.

5. Sertifikasi apa saja yang harus saya cari pada pemasok die?

Sertifikasi utama meliputi ISO 9001:2015 untuk manajemen kualitas dasar, IATF 16949 untuk persyaratan industri otomotif, AS9100 untuk aplikasi dirgantara, dan NADCAP untuk proses khusus. Pemasok bersertifikat IATF 16949 seperti Shaoyi menunjukkan pengendalian proses yang ketat—sebagaimana diwajibkan oleh pabrikan asli (OEM)—dan sering kali mencapai tingkat persetujuan pertama sebesar 93%. Selain sertifikasi, evaluasi juga harus mencakup kemampuan simulasi, peralatan inspeksi CMM, serta kedalaman rekayasa. Pemasok yang menawarkan simulasi CAE untuk validasi desain sebelum fabrikasi secara signifikan mengurangi jumlah iterasi uji coba dan biaya perbaikan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —