Cetakan Stamping Logam Dijelaskan: Dari Baja Mentah Hingga Komponen Presisi

Apa Itu Cetakan Stamping Logam dan Mengapa Penting

Pernahkah Anda bertanya-tanya bagaimana produsen mampu memproduksi ribuan komponen logam identik dengan presisi sempurna? Jawabannya terletak pada sebuah alat khusus yang menjadi inti dalam manufaktur modern: cetakan stamping logam. Alat presisi ini mengubah lembaran logam datar menjadi berbagai macam produk—mulai dari panel bodi kendaraan bermotor hingga konektor elektronik berukuran kecil—dan memahami prinsip kerjanya sangat penting bagi siapa pun yang terlibat dalam produksi, rekayasa, atau pengadaan.

Mendefinisikan Cetakan Stamping Logam dalam Manufaktur Modern

Cetakan stamping logam adalah alat presisi yang dibuat khusus untuk memotong, membengkokkan, atau membentuk lembaran logam menjadi bentuk tertentu. Bayangkanlah sebagai cetakan yang direkayasa secara canggih, yang menggunakan gaya luar biasa dari mesin stamping guna mengubah bahan baku menjadi komponen jadi. Menurut para pakar industri, alat-alat ini umumnya dibuat dari jenis khusus baja yang dapat dikeraskan yang disebut baja perkakas , meskipun sebagian menggunakan karbida atau bahan tahan aus lainnya untuk aplikasi yang menuntut.

Stamping diklasifikasikan sebagai operasi pembentukan dingin—tidak ada pemanasan eksternal yang sengaja diberikan selama proses. Namun, gesekan menghasilkan panas yang signifikan selama pemotongan dan pembentukan, sehingga komponen hasil stamping sering kali keluar dari die dalam keadaan cukup panas. Keragaman alat-alat ini sangat luar biasa: mulai dari die sebesar telapak tangan yang memproduksi komponen mikroelektronik hingga rakitan raksasa berukuran 20 kaki persegi yang membentuk seluruh sisi bodi mobil.

Die stamping logam memiliki dua fungsi dasar. Die stamping industri menangani produksi volume tinggi, mampu beroperasi hingga 1.500 siklus per menit sambil menghasilkan satu atau lebih komponen per siklus. Sebaliknya, die penandaan dan pencetakan merek berfokus pada identifikasi—mencetak nomor seri, logo, atau kode komponen ke atas suku cadang guna memastikan ketertelusuran.

Mengapa Pemilihan Die Mempengaruhi Keberhasilan Produksi Anda

Memilih die yang tepat bukan hanya keputusan teknis—melainkan juga berdampak langsung pada laba bersih Anda. Pemilihan yang keliru dapat menyebabkan tingkat limbah berlebihan, waktu henti pemeliharaan yang sering, serta kualitas komponen yang tidak konsisten. Sebaliknya, die yang cocok secara optimal memberikan:

- Efisiensi Tinggi – memproduksi komponen dalam jumlah besar secara cepat dan akurat

- Konsistensi dan Presisi – memastikan setiap komponen hasil stamping memenuhi spesifikasi yang tepat

- Produksi hemat biaya – menurunkan biaya per komponen secara signifikan sepanjang masa pakai die

Baik Anda menggunakan die standar untuk aplikasi umum maupun mengadakan pembuatan perkakas khusus untuk komponen spesifik , proses pemilihan memerlukan penyeimbangan berbagai faktor: kesesuaian bahan, volume produksi, persyaratan toleransi, serta batasan anggaran.

Panduan ini akan membawa Anda dalam perjalanan komprehensif melalui dunia cetakan dan proses stamping—mulai dari memahami berbagai jenis cetakan serta cara pembuatannya, hingga memilih solusi yang tepat untuk aplikasi spesifik Anda. Baik Anda seorang pemula yang mencari pengetahuan dasar maupun seorang profesional berpengalaman yang ingin memperdalam keahlian Anda, Anda akan menemukan wawasan praktis yang dapat menginformasikan keputusan proyek berikutnya.

Jenis-Jenis Cetakan Stamping Logam dijelaskan

Sekarang Anda telah memahami apa itu cetakan stamping logam dan mengapa cetakan tersebut penting, mari kita bahas kategori-kategori spesifik yang akan Anda temui dalam proses manufaktur. Setiap jenis cetakan stamping beroperasi secara berbeda dan unggul dalam aplikasi tertentu—mengetahui kapan harus menggunakan masing-masing jenis cetakan tersebut dapat secara signifikan memengaruhi efisiensi produksi dan efektivitas biaya Anda.

Cetakan Progresif untuk Produksi Berkelanjutan

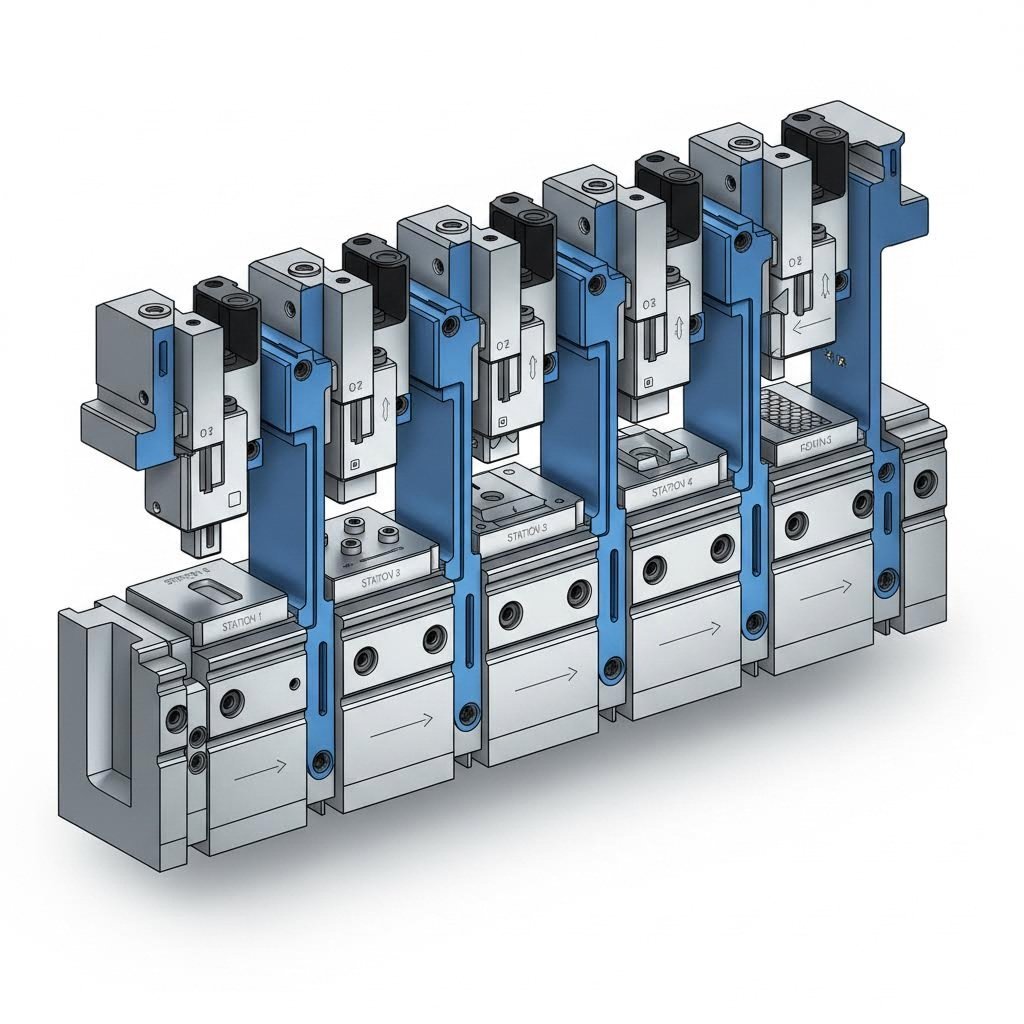

Bayangkan sebuah lini perakitan di mana lembaran logam bergerak melewati beberapa stasiun, dengan setiap pemberhentian menambahkan operasi tambahan hingga komponen jadi muncul di ujung proses. Itulah tepatnya cara kerja cetakan progresif . Alat canggih ini terdiri atas beberapa stasiun yang disusun secara berurutan, dengan masing-masing stasiun melakukan operasi khusus—pemotongan, pembengkokan, peninjuan, atau pembentukan—seiring majunya strip logam melalui mesin stamping cetakan.

Apa yang membuat cetakan progresif begitu andal? Menurut para pakar industri di Durex Inc., cetakan ini menawarkan efisiensi luar biasa dan mampu memproduksi komponen dalam jumlah besar secara cepat, sekaligus menjamin keseragaman pada seluruh komponen. Produsen cetakan progresif merancang alat-alat ini agar beroperasi dengan siklus yang sangat cepat—beberapa di antaranya beroperasi pada kecepatan lebih dari 1.000 stroke per menit.

Cetakan progresif sangat ideal apabila Anda membutuhkan:

- Produksi dalam volume tinggi (biasanya 10.000 unit atau lebih)

- Komponen kompleks yang memerlukan beberapa operasi berurutan

- Kualitas konsisten pada setiap komponen hasil stamping

- Biaya per unit yang lebih rendah untuk jumlah besar

Industri otomotif sangat bergantung pada cetakan progresif untuk memproduksi braket, klip, dan komponen struktural. Produsen elektronik menggunakannya untuk memproduksi konektor dan terminal yang rumit. Namun, investasi awal untuk peralatan cetak ini bisa sangat besar, sehingga cetakan progresif paling hemat biaya ketika volume produksi membenarkan pengeluaran awal tersebut.

Aplikasi Cetakan Transfer dan Cetakan Komponen

Apa yang terjadi jika komponen Anda terlalu besar atau terlalu kompleks untuk cetakan progresif? Di sinilah cetakan transfer berperan. Dalam proses stamping dengan cetakan transfer, benda kerja individu dipindahkan secara mekanis atau manual dari satu stasiun stamping ke stasiun stamping berikutnya—mirip seperti seorang ahli kerajinan yang memindahkan suatu proyek di antara meja kerja khusus.

Seperti dijelaskan oleh Worthy Hardware, stamping die transfer memungkinkan fleksibilitas yang lebih besar dalam penanganan dan orientasi komponen, sehingga cocok untuk desain dan bentuk yang rumit. Metode ini dapat menggabungkan berbagai operasi—seperti ponsing, pembengkokan, penarikan, dan pemangkasan—dalam satu siklus produksi. Metode ini terutama bernilai tinggi di sektor dirgantara dan mesin berat, di mana perakitan kompleks menuntut presisi dalam skala besar.

Die komposit menerapkan pendekatan yang sama sekali berbeda. Alih-alih menggerakkan komponen melalui stasiun-stasiun, die ini melakukan berbagai operasi dalam satu langkah tunggal. Bayangkan pemotongan, pembengkokan, dan embossing yang semuanya terjadi secara bersamaan—itulah keunggulan die komposit. Integrasi ini secara signifikan mengurangi waktu produksi dan meningkatkan produktivitas dengan menyelesaikan berbagai proses dalam satu kali proses.

Kapan Anda harus memilih die komposit?

- Komponen berukuran sedang dengan desain rumit

- Aplikasi yang membutuhkan presisi luar biasa pada komponen datar

- Situasi di mana penting untuk meminimalkan biaya perkakas dan persiapan

- Jalur produksi di mana efisiensi material sangat kritis

Jenis Mati untuk Penandaan dan Pemberian Merek

Tidak semua cetakan stamping logam lembaran berfokus pada pembentukan komponen—beberapa dibuat khusus hanya untuk identifikasi. Cetakan penandaan mencetak nomor seri, logo, kode tanggal, atau informasi pelacakan lainnya secara langsung ke komponen logam. Di industri seperti otomotif, dirgantara, dan perangkat medis, identifikasi semacam ini sering kali wajib dilakukan guna memenuhi standar pengendalian kualitas dan kepatuhan terhadap regulasi.

Cetakan embossing menghasilkan pola timbul atau cekung pada permukaan logam, yang berfungsi baik secara fungsional maupun estetika. Cetakan ini umum digunakan untuk elemen dekoratif, pemberian merek, bahkan peningkatan daya cengkeram pada pegangan atau kontrol. Cetakan dan proses stamping untuk aplikasi penandaan biasanya memerlukan gaya yang lebih kecil dibandingkan operasi pembentukan, namun menuntut kualitas hasil permukaan yang luar biasa agar menghasilkan kesan yang tajam dan mudah dibaca.

Perbandingan Jenis Cetakan Secara Sekilas

Memilih antara metode stamping die bisa terasa membingungkan. Tabel perbandingan ini menjelaskan perbedaan utama untuk membantu Anda memilih solusi yang tepat sesuai kebutuhan aplikasi Anda:

| TIPE | Metode Operasi | Terbaik Untuk | Jangkauan volume | Tingkat Kompleksitas |

|---|---|---|---|---|

| Mati progresif | Stasiun berurutan; strip maju secara otomatis | Produksi berkecepatan tinggi untuk komponen seragam | Tinggi (10.000+) | Sedang hingga tinggi |

| Cetakan Transfer | Komponen dipindahkan antar stasiun terpisah | Komponen besar dan kompleks; perakitan rumit | Sedang hingga tinggi | Tinggi |

| Mati komposit | Beberapa operasi dalam satu langkah (single stroke) | Komponen datar presisi; produksi menengah | Rendah hingga Sedang | Sedang |

| Die Penanda | Satu kesan (impression) untuk identifikasi | Logo, nomor seri, kode ketelusuran | Volume berapa pun | Rendah |

| Matras blanking | Memotong bentuk-bentuk tertentu dari lembaran | Mempersiapkan bahan baku untuk pengolahan lebih lanjut | Volume berapa pun | Rendah |

Memahami perbedaan-perbedaan ini membantu Anda berkomunikasi secara lebih efektif dengan pemasok serta mengambil keputusan yang tepat mengenai investasi peralatan cetak Anda. Namun, mengetahui jenis die yang Anda butuhkan hanyalah permulaan—cara pembuatan alat-alat ini justru mengungkapkan lebih banyak lagi tentang apa yang membedakan peralatan cetak yang baik dari peralatan cetak yang luar biasa.

Cara Pembuatan Die Stamping Logam

Jadi, Anda telah memilih jenis die yang tepat untuk aplikasi Anda—tetapi pernahkah Anda bertanya-tanya apa yang sebenarnya terjadi di balik layar untuk mengubah sebuah konsep menjadi alat presisi yang mampu mencetak jutaan komponen identik ? Proses pembuatan die merupakan perjalanan yang menarik, menggabungkan rekayasa canggih, pemesinan khusus, dan pengendalian kualitas yang ketat. Memahami proses ini membantu Anda menghargai mengapa die stamping logam khusus memerlukan investasi sebesar itu—dan mengapa peralatan cetak berkualitas memberikan manfaat selama bertahun-tahun.

Dari Konsep Desain ke Model CAD

Setiap desain cetakan stamping logam dimulai dengan visi terhadap komponen jadi. Insinyur menganalisis geometri komponen, sifat material, dan persyaratan produksi sebelum menggunakan perangkat lunak apa pun. Namun, di sinilah teknologi modern mengubah proses tersebut: perangkat lunak desain berbantuan komputer (CAD) memungkinkan insinyur membuat dan menyempurnakan model digital dengan ketelitian luar biasa.

Menurut Frontier Metal Stamping , pendekatan berbasis digital ini menjamin akurasi serta memungkinkan produsen melakukan simulasi virtual sebelum produksi fisik dimulai. Insinyur dapat mengidentifikasi potensi masalah interferensi, mengoptimalkan aliran material, dan menyempurnakan geometri perkakas—semuanya tanpa memotong sekeping baja pun.

Namun, pemodelan CAD hanyalah permulaan. Pembuatan cetakan stamping modern semakin mengandalkan simulasi CAE (Computer-Aided Engineering) untuk memprediksi kinerja dalam kondisi dunia nyata. Sebagaimana Penjelasan penelitian Keysight , simulasi pembentukan lembaran logam memungkinkan uji coba mati secara virtual yang mengidentifikasi cacat sebelum prototipe fisik yang mahal dibuat. Kemampuan ini sangat bernilai karena:

- Cacat dalam desain komponen dan proses sering kali baru muncul selama uji coba fisik pertama—ketika perbaikan menjadi memakan waktu dan mahal

- Baja berkekuatan tinggi lanjutan dan paduan aluminium menunjukkan perilaku springback yang menantang, yang dapat diprediksi melalui simulasi

- Parameter proses seperti kecepatan press, gaya penahan blank holder, dan pelumasan dapat dioptimalkan secara virtual

Bayangkan simulasi CAE sebagai bola kristal bagi perancang die. Simulasi ini mengungkapkan bagaimana logam akan mengalir, di mana kerutan mungkin terbentuk, dan apakah springback akan mendorong toleransi di luar spesifikasi—semua ini terjadi sebelum baja mana pun dikerjakan.

Proses Pemesinan dan Perlakuan Panas

Setelah desain digital diselesaikan, pembuat die yang terampil mengubah baja perkakas mentah menjadi komponen presisi melalui rangkaian operasi yang diatur secara cermat. Berikut adalah urutan tipikal proses pemesinan die:

- Pemesinan Kasar – Penggilingan CNC menghilangkan material dalam jumlah besar untuk membentuk bentuk perkiraan, dengan menyisakan toleransi untuk operasi penyempurnaan

- Wire EDM (Pemesinan Discharge Listrik) – Untuk profil rumit dan sudut internal yang tajam, wire EDM menggunakan percikan listrik untuk memotong baja keras dengan presisi luar biasa—mencapai toleransi selekat ±0,0001 inci

- Pengolahan panas – Komponen die menjalani proses pengerasan guna mencapai ketahanan aus optimal, umumnya mencapai kekerasan 58–62 HRC pada skala Rockwell untuk tepi pemotong

- Penggerindaan Presisi – Operasi penggerindaan permukaan dan silindris mencapai akurasi dimensi akhir serta hasil permukaan yang unggul

- Finishing dan Pemolesan – Permukaan kritis diberi poles manual atau finishing khusus guna memastikan aliran material yang lancar selama operasi stamping

Perlakuan panas memerlukan perhatian khusus. Proses ini mengubah baja perkakas yang relatif lunak menjadi permukaan tahan aus yang mampu menahan jutaan siklus stamping. Resep perlakuan panas spesifik—suhu, waktu tahan (soak time), media pendinginan (quenching), dan siklus pemanasan ulang (tempering)—berbeda-beda tergantung pada jenis baja dan persyaratan aplikasi. Jika dilakukan secara keliru, cetakan dapat retak di bawah beban atau aus secara prematur. Jika dilakukan secara tepat, Anda telah menciptakan peralatan cetak yang memberikan kinerja konsisten selama bertahun-tahun.

Komponen stamping presisi ITD dan aplikasi berspesifikasi tinggi serupa menuntut pengendalian proses-proses ini secara khusus ketat. Ketika toleransi diukur dalam ribuan inci, setiap operasi pemesinan harus dilaksanakan secara sempurna.

Verifikasi dan Pengujian Kualitas

Terkesan rumit? Memang begitu—karena itulah verifikasi kualitas dilakukan secara menyeluruh sepanjang seluruh proses manufaktur, bukan hanya pada akhir proses. Setelah pemesinan, komponen cetakan dirakit dan menjalani pengujian ketat untuk memastikan semua bagian berfungsi dengan benar.

Insinyur memverifikasi bahwa desain die stamping logam mampu diwujudkan dalam kinerja dunia nyata dengan cara berikut:

- Mengukur dimensi kritis menggunakan mesin pengukur koordinat (CMM)

- Memeriksa hasil permukaan sesuai spesifikasi

- Memverifikasi kekerasan di berbagai lokasi pada permukaan pemotongan dan pembentukan

- Menjalankan produksi contoh komponen dan membandingkannya dengan tujuan desain

- Melakukan penyesuaian yang diperlukan guna mengoptimalkan kinerja dan masa pakai

Tahap pengujian akhir ini sering kali mengungkap peluang untuk penyempurnaan lebih lanjut. Misalnya, jari-jari pembentukan mungkin perlu disesuaikan sedikit guna menghilangkan kerutan halus. Atau, waktu antar-stasiun pada die progresif mungkin memerlukan optimalisasi. Penyempurnaan semacam ini mengubah peralatan yang baik menjadi peralatan yang luar biasa.

Proses pembuatan cetakan stamping mewakili investasi signifikan dalam keahlian teknik, peralatan presisi, dan bahan berkualitas tinggi. Namun, memahami komponen-komponen yang terlibat dalam pembuatan alat-alat ini membantu menjelaskan mengapa cetakan tersebut mampu memproduksi jutaan komponen yang konsisten dan berkualitas tinggi—serta mengapa pemilihan bahan baik untuk cetakan maupun benda kerja memerlukan pertimbangan yang sama cermatnya.

Panduan Pemilihan dan Kompatibilitas Bahan

Anda telah melihat bagaimana cetakan stamping logam diproduksi—namun berikut ini adalah pertanyaan yang membedakan operasi stamping yang sukses dari yang menimbulkan frustrasi: bahan apa yang sebaiknya Anda gunakan? Pertanyaan ini berlaku baik untuk cetakan itu sendiri maupun logam yang akan distamping. Jika pasangan bahan ini salah dipilih, Anda akan menghadapi keausan dini, komponen yang tidak konsisten, serta waktu henti yang mahal. Namun, jika dipilih dengan tepat, peralatan Anda akan memberikan kinerja andal selama jutaan siklus.

Pemilihan Baja Perkakas untuk Konstruksi Cetakan

Mengapa bahan die begitu penting? Pertimbangkan hal ini: tepi pemotong pada die stamping baja dapat beroperasi lebih dari satu juta kali siklus, di mana setiap langkah menghasilkan gesekan dan panas. Baja tersebut harus tahan aus, mempertahankan stabilitas dimensi, serta mampu menahan benturan berulang—semuanya sambil tetap mempertahankan ketajaman tepi pemotong secara presisi.

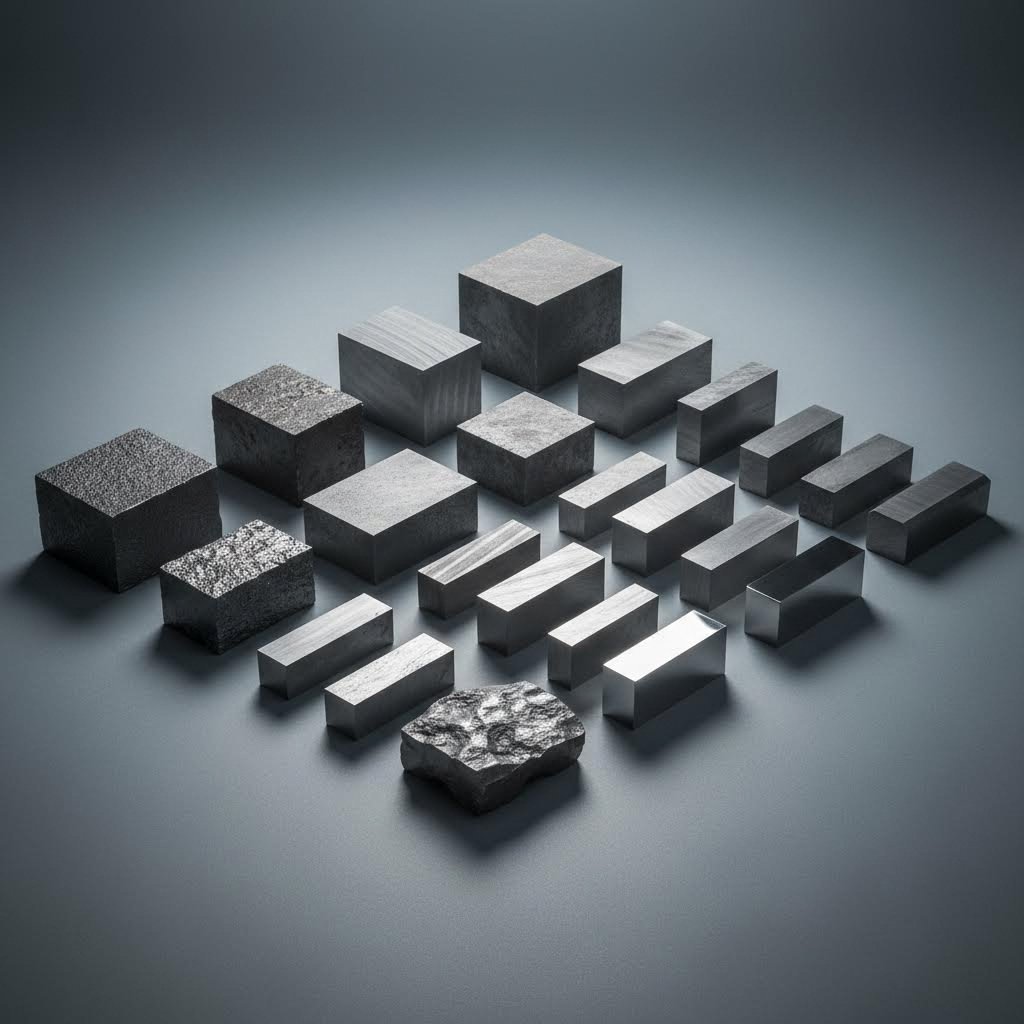

Menurut SteelPRO Group , baja die diklasifikasikan ke dalam tiga kategori utama: baja kerja dingin, baja kerja panas, dan baja cetakan plastik. Masing-masing kategori digunakan untuk aplikasi yang berbeda:

- Baja Kerja Dingin (D2, A2) – Ideal untuk operasi stamping pada suhu ruang. D2 menawarkan ketahanan aus luar biasa dengan kekerasan mencapai 58–62 HRC, sedangkan A2 memberikan ketangguhan yang lebih baik serta stabilitas dimensi selama proses perlakuan panas

- Baja Kerja Panas (H13) – Dirancang untuk aplikasi yang melibatkan suhu tinggi. H13 mempertahankan kekerasan dan kekuatannya bahkan ketika terpapar panas akibat operasi kecepatan tinggi atau proses pembentukan hangat

- Jenis Khusus (S7) – Ketika ketahanan terhadap benturan sangat kritis, baja S7 memberikan ketangguhan luar biasa di bawah kondisi beban kejut

Skala kekerasan Rockwell (HRC) memberikan cara standar untuk membandingkan bahan die. Untuk sebagian besar alat stamping baja, komponen pemotong diperlakukan panas hingga mencapai kekerasan 58–62 HRC—cukup keras untuk menahan keausan namun juga cukup tangguh guna menghindari keretakan atau terkelupas. Seorang operator stamping baja yang bekerja dengan bahan abrasif mungkin menentukan batas atas kisaran ini, sedangkan aplikasi yang memerlukan ketahanan terhadap benturan biasanya menargetkan kekerasan yang sedikit lebih rendah guna meningkatkan ketangguhan.

Perlakuan panas mengubah baja-baja ini menjadi peralatan perkakas berkinerja tinggi. Proses ini umumnya melibatkan pemanasan hingga suhu 800°C–1050°C, pendinginan cepat untuk membentuk struktur martensit yang keras, kemudian tempering pada suhu 150°C–650°C guna menyeimbangkan kekerasan dengan ketangguhan. Beberapa produsen juga menggunakan sisipan karbida di lokasi-lokasi yang mengalami keausan tinggi, sehingga secara signifikan memperpanjang masa pakai die dalam aplikasi yang menuntut.

Menyesuaikan Die dengan Bahan Benda Kerja Anda

Bayangkan mencoba memotong mentega dengan pisau plastik dibandingkan dengan pisau logam tajam—alat harus sesuai dengan tugasnya. Prinsip yang sama berlaku saat memilih cetakan logam lembaran untuk bahan benda kerja yang berbeda. Setiap logam memiliki karakteristik unik yang memengaruhi desain cetakan, jarak antar cetakan (clearance), dan masa pakai alat yang diharapkan.

Menurut JV Manufacturing, memahami sifat-sifat material sangat penting karena secara langsung memengaruhi kualitas komponen dan efisiensi produksi. Berikut hal-hal yang perlu Anda pertimbangkan untuk logam-logam umum:

| Material Benda Kerja | Karakteristik Utama | Pertimbangan Desain Die |

|---|---|---|

| Baja Ringan | Daya bentuk yang baik, kekuatan sedang | Jarak antar cetakan (clearance) standar; bahan cetakan serba guna bekerja dengan baik |

| Baja tahan karat | Kekuatan tinggi, mengeras secara cepat akibat deformasi (work hardens) saat dikerjakan | Memerlukan baja cetakan yang lebih keras; jarak antar cetakan (clearance) lebih ketat; pelumasan yang lebih intensif |

| Paduan Aluminium | Ringan, daya bentuk sangat baik, lengket (gummy) saat dipotong | Permukaan cetakan yang dipoles sangat penting; jarak antar cetakan (clearance) yang lebih lebar mencegah terjadinya galling |

| Tembaga/Perunggu | Konduktivitas sangat baik, lunak dan ulet | Kekerasan cetakan sedang sudah cukup; waspadai penumpukan material pada peralatan |

| Paduan Khusus | Rasio kekuatan terhadap berat yang tinggi, tahan panas | Memerlukan bahan die berkualitas tinggi; pelapis khusus sering kali memberikan manfaat |

Selain jenis bahan, tiga sifat benda kerja secara kritis memengaruhi cara Anda merancang set punch dan die logam Anda:

- Ketebalan – Bahan yang lebih tebal memerlukan tonase press yang lebih besar dan jarak bebas die yang lebih lebar. Punch dan die logam untuk memotong baja setebal 0,020" memerlukan spesifikasi yang berbeda dibandingkan dengan yang digunakan untuk memotong pelat setebal 0,125"

- Kekerasan – Bahan benda kerja yang lebih keras mempercepat keausan die. Saat membentuk baja berkekuatan tinggi, harapkan interval perawatan yang lebih pendek serta pertimbangkan penggunaan bahan die berkualitas tinggi atau pelapis khusus

- KELEMAHAN – Bahan yang sangat duktil seperti tembaga mudah dibengkokkan tanpa retak, sehingga memungkinkan jari-jari pembentukan yang lebih ketat. Bahan rapuh memerlukan operasi pembentukan yang lebih lembut dan jari-jari pembengkokan yang lebih besar

Hubungan antara bahan benda kerja dan bahan die menciptakan keseimbangan yang rumit. Pukulan logam dan die yang bekerja dengan bahan abrasif atau bahan yang telah dikeraskan akan mengalami keausan lebih cepat, sehingga meningkatkan biaya perawatan dan berpotensi memengaruhi kualitas komponen seiring berjalannya waktu. Produsen dapat memperpanjang masa operasional dengan memilih bahan yang meminimalkan keausan tanpa mengorbankan persyaratan kinerja.

Baja perkakas keras—khususnya baja D2 untuk aplikasi pengerjaan dingin—dapat secara signifikan memperpanjang masa pakai perkakas Anda. Banyak die modern juga dilengkapi komponen pemotong dan pembentuk berbahan karbida, yang menawarkan peningkatan kekuatan serta ketahanan terhadap keausan untuk aplikasi berkinerja tinggi, di mana pilihan standar tidak lagi memadai.

Memahami hubungan bahan-bahan ini membantu Anda mengambil keputusan yang tepat mengenai investasi perkakas. Namun, bahkan dengan pemilihan bahan yang sempurna sekalipun, Anda tetap perlu menetapkan toleransi yang sesuai serta memahami masa pakai yang dapat diharapkan dari die Anda—topik-topik yang secara langsung memengaruhi baik kualitas komponen maupun total biaya kepemilikan.

Spesifikasi Teknis dan Standar Toleransi

Anda telah memilih jenis die dan mencocokkan bahan dengan tepat—namun di sinilah banyak proyek mengalami kendala: menentukan toleransi yang menyeimbangkan presisi dengan biaya. Menetapkan toleransi secara berlebihan menyebabkan pengeluaran tak perlu, sedangkan menetapkannya terlalu longgar menimbulkan masalah kualitas di tahap selanjutnya. Memahami kelas toleransi, ekspektasi masa pakai, serta standar sertifikasi membantu Anda menyampaikan persyaratan secara jelas dan mengevaluasi produsen die stamping secara efektif.

Memahami Kelas Toleransi dan Standar

Toleransi apa yang benar-benar dapat Anda capai dalam operasi die presisi dan stamping? Jawabannya bergantung pada beberapa faktor, namun menurut pedoman industri dari Alekvs, toleransi dimensi standar untuk lubang atau tepi sering kali dapat dipertahankan hingga ±0,002" dalam aplikasi presisi tinggi. Namun, kemampuan ini memiliki catatan penting.

Toleransi umumnya menjadi lebih longgar berdasarkan:

- Jenis Bahan – Bahan yang lebih lunak, seperti aluminium, memungkinkan kontrol yang lebih ketat dibandingkan baja tahan karat elastis

- Geometri Bagian – Bentuk kompleks dengan kelengkungan ganda mengakumulasi variasi yang lebih besar dibandingkan komponen datar sederhana

- Ketebalan Material – Ketebalan material yang lebih tipis umumnya mampu mempertahankan toleransi lebih baik dibandingkan pelat tebal

- Volume produksi – Operasi kecepatan tinggi dapat mengorbankan sedikit presisi demi peningkatan laju produksi

Ketebalan standar baja memiliki toleransi ketebalan yang telah ditetapkan; meskipun toleransi ini dapat diperketat, hal tersebut biasanya menaikkan biaya. Saat menentukan persyaratan untuk komponen die stamping, pertimbangkan apakah toleransi standar benar-benar memenuhi kebutuhan fungsional Anda—banyak aplikasi tidak memerlukan spesifikasi toleransi paling ketat yang tersedia.

| Tipe die | Jangkauan Toleransi Tipikal | Terbaik yang Dapat Dicapai | Dampak Biaya |

|---|---|---|---|

| Mati progresif | ±0,003" hingga ±0,005" | ±0.001" | Sedang sampai Tinggi |

| Mati komposit | ±0,002" hingga ±0,004" | ±0.001" | Sedang |

| Cetakan Transfer | ±0,005" hingga ±0,010" | ±0.002" | Tinggi |

| Matras blanking | ±0,002" hingga ±0,005" | ±0.001" | Rendah sampai Sedang |

Berikut wawasan praktisnya: memperketat toleransi melebihi kebutuhan aplikasi Anda tidak meningkatkan fungsi komponen—melainkan hanya menaikkan biaya peralatan dan waktu produksi. Berkolaborasilah dengan pemasok die manufaktur Anda untuk menentukan toleransi paling longgar yang tetap memenuhi kebutuhan fungsional.

Perkiraan Masa Pakai Die Berdasarkan Aplikasi

Berapa lama alat cetak (tooling) Anda seharusnya bertahan? Harapan masa pakai bervariasi secara signifikan tergantung pada jenis die, pilihan material, dan intensitas produksi. Sebuah die progresif yang dirancang dengan baik dan dirawat secara tepat—yang digunakan untuk membentuk ribuan komponen baja lunak—dapat mencapai 1–2 juta siklus sebelum memerlukan perawatan besar. Die yang sama bila digunakan untuk material stainless steel yang abrasif mungkin memerlukan perhatian setelah 500.000 siklus.

Faktor utama yang memengaruhi umur pakai die meliputi:

- Kualitas material die – Baja perkakas berkualitas unggul dan sisipan karbida secara signifikan memperpanjang masa pakai operasional

- Material Benda Kerja – Material yang lebih keras dan abrasif mempercepat keausan pada tepi pemotong

- Kecepatan produksi – Laju siklus yang lebih tinggi menghasilkan lebih banyak panas dan gesekan

- Praktik Pemeliharaan – Pemeriksaan rutin dan pengasahan tepat waktu mencegah kegagalan mendadak

- Pelumasan – Pemilihan pelumas yang tepat mengurangi gesekan dan memperpanjang masa pakai alat

Hubungan antara persyaratan presisi dan biaya memerlukan perhatian cermat. Toleransi yang lebih ketat menuntut bahan die yang lebih keras, pemeliharaan yang lebih sering, serta kecepatan produksi yang lebih lambat—semuanya menambah biaya. Produsen die stamping logam dapat membantu Anda menemukan titik optimal di mana kualitas sejalan dengan anggaran.

Sertifikasi kualitas yang penting

Ketika mengevaluasi produsen die stamping, sertifikasi memberikan bukti objektif mengenai kemampuan manajemen kualitas. Menurut Interstate Specialty Products , sertifikasi ISO menunjukkan komitmen terhadap kualitas yang melampaui klaim pemasaran—sertifikasi ini membuktikan bahwa perusahaan menerapkan sistem manajemen kualitas yang telah disetujui, lengkap dengan kebijakan, proses, dan prosedur yang terdokumentasi.

Dua standar utama yang paling penting adalah:

- ISO 9001:2015 – Mendefinisikan atribut sistem manajemen kualitas yang mendukung peningkatan berkelanjutan sekaligus memenuhi kebutuhan pelanggan dan persyaratan regulasi. Sertifikasi ini berlaku secara luas di berbagai industri manufaktur.

- ISO 13485:2016 – Secara khusus mengatur manajemen mutu untuk perangkat medis dan layanan terkait, mencakup seluruh siklus hidup produk dengan persyaratan regulasi yang semakin ketat

Perusahaan bersertifikat ISO menerapkan model perencanaan-pemeriksaan-pelaksanaan-tindak lanjut (PCDA) dan menunjukkan keefektifan, efisiensi, serta ketanggapan. Bagi pelanggan, bermitra dengan pemasok bersertifikat dapat meningkatkan kinerja, mengurangi pemborosan, meningkatkan efisiensi, serta memastikan ketepatan waktu pengiriman yang lebih andal.

Selain standar ISO, aplikasi otomotif sering kali mensyaratkan sertifikasi IATF 16949—kerangka mutu yang bahkan lebih ketat dan dirancang khusus untuk rantai pasok otomotif. Ketika komponen stamping Anda harus memenuhi spesifikasi OEM, bekerja sama dengan pemasok bersertifikat mengurangi risiko dan menjamin konsistensi mutu.

Memahami spesifikasi teknis ini memungkinkan Anda menyampaikan kebutuhan secara jelas dan mengevaluasi kemampuan pemasok secara objektif. Namun, bahkan peralatan terbaik sekalipun pada akhirnya akan mengalami masalah—mengetahui cara mengatasi masalah umum pada cetakan (die) dapat menghemat waktu dan biaya yang signifikan ketika tantangan muncul.

Mengatasi Masalah Umum pada Cetakan (Die)

Bahkan cetakan stamping logam yang diproduksi dengan presisi paling tinggi sekalipun pada akhirnya akan mengalami masalah kinerja. Baik Anda mengamati komponen yang tidak konsisten, burr berlebihan, maupun keausan yang dipercepat, memahami apa yang salah—dan mengapa hal itu terjadi—dapat menjadi penentu antara perbaikan cepat atau keterlambatan produksi yang mahal. Panduan pemecahan masalah ini mencakup permasalahan yang paling sering dihadapi oleh para profesional stamping berpengalaman, disertai solusi praktis untuk mengembalikan operasional Anda ke jalur semula.

Pola Keausan Umum dan Penyebabnya

Apakah Anda memperhatikan bahwa stamper dies Anda aus secara tidak merata, dengan beberapa area menunjukkan kerusakan signifikan sementara area lainnya tampak hampir baru? Pola keausan yang tidak konsisten ini merupakan salah satu masalah paling umum dalam operasi stamping, dan menurut DGMF Mold Clamps, hal ini biasanya disebabkan oleh beberapa faktor akar berikut:

- Masalah keselarasan peralatan mesin – Ketika dudukan pemasangan turret atas dan bawah tidak selaras dengan benar, distribusi tekanan yang tidak merata mempercepat keausan di satu sisi

- Ketidakakuratan dies – Jika desain awal dies atau ketepatan pemesinan tidak memenuhi persyaratan, pola keausan akan tidak konsisten sejak awal

- Bushings penuntun yang aus – Komponen penuntun yang telah mengalami degradasi akibat penggunaan jangka panjang menyebabkan ketidakselarasan antara punch dan die

- Jarak renggang yang tidak tepat – Ketika celah antara tepi pemotong tidak dioptimalkan untuk material yang dibentuk, gesekan berlebih akan terjadi

- Pelumasan tidak memadai – Kegagalan melumasi komponen bergerak selama operasi menyebabkan keausan cepat dan tidak merata

Apa yang terjadi ketika komponen hasil stamping mati mulai menunjukkan masalah kualitas? Sering kali, masalah tersebut dapat dilacak kembali ke keausan pisau. Tepi pemotong secara alami menjadi tumpul seiring berjalannya waktu, namun beberapa faktor mempercepat degradasi ini: pemilihan bahan mati yang kurang tepat, perlakuan permukaan yang tidak memadai, masalah kekakuan struktural yang menyebabkan bekas gigitan, serta penundaan dalam proses pengasahan pisau.

Pemecahan Masalah Penyelarasan dan Deformasi

Masalah penyelarasan bisa sangat menjengkelkan karena sering kali berkembang secara bertahap. Mati stamping Anda mungkin menghasilkan komponen yang sempurna selama berbulan-bulan, lalu perlahan-lahan menyimpang dari spesifikasi seiring akumulasi keausan. Berikut cara mengidentifikasi dan memperbaiki masalah penyelarasan:

Tanda peringatan ketidakselarasan:

- Pembentukan burr yang tidak merata di sisi berseberangan komponen hasil stamping

- Keausan asimetris yang terlihat pada permukaan punch atau die

- Variasi dimensi komponen yang meningkat seiring waktu

- Kebisingan atau getaran tidak biasa selama operasi stamping

Untuk mencegah dan memperbaiki masalah keselarasan, gunakan secara rutin mandrel keselarasan guna memeriksa dan menyesuaikan menara alat mesin serta alas pemasangannya. Ganti segera busing panduan yang aus, dan pastikan jarak bebas yang tepat antara komponen stamp dan die. Untuk die berbentuk persegi panjang tipis dan sempit—di mana masalah keselarasan paling nyata—pertimbangkan penggunaan peralatan berpanduan penuh (full-guide-range tooling) yang menjaga keselarasan sepanjang langkah gerak.

Masalah deformasi material sering kali menyertai masalah keselarasan. Ketika benda kerja tidak rata atau mengalami lengkung (warping), proses stamping tidak dapat menghasilkan hasil yang konsisten. Menurut praktik terbaik industri, pelat harus dalam keadaan rata tanpa deformasi sebelum memasuki die, dan proses pembentukan harus ditempatkan sejauh mungkin dari penjepit guna meminimalkan tegangan yang diinduksi.

Pembentukan Bur (Burr) dan Cara Menghilangkannya

Burrs—tepi-tepi terangkat yang tidak diinginkan pada komponen hasil stamping die—menandakan bahwa ada sesuatu dalam proses Anda yang perlu diperhatikan. Menurut DR Solenoid, pembentukan burr biasanya disebabkan oleh salah satu faktor berikut:

- Tepi pemotong tumpul – Pisau yang aus atau rusak tidak mampu melakukan pemotongan bersih

- Jarak renggang yang tidak tepat – Celah yang terlalu besar, terlalu kecil, atau tidak merata menyebabkan terbentuknya burr

- Masalah presisi press – Stroke slider yang tidak tegak lurus terhadap meja kerja, atau celah rel yang terlalu besar

- Kesalahan pemasangan – Die atas dan bawah yang tidak terpasang secara konsentris

- Minyak stamping yang tidak memadai – Minyak mesin standar tidak memiliki sifat tekanan ekstrem yang diperlukan untuk pemotongan bersih

Solusinya sering kali sederhana: rajin mengasah tepi pemotong, memverifikasi bahwa celah sesuai dengan spesifikasi material Anda, serta menggunakan pelumas khusus stamping yang diformulasikan dengan aditif yang tepat untuk jenis material benda kerja Anda.

Praktik Terbaik Pemeliharaan Preventif

Cara terbaik untuk mengatasi masalah? Mencegahnya terjadi sejak awal. Menurut Keneng Hardware, perawatan proaktif secara signifikan memperpanjang masa pakai die sekaligus mencegah downtime tak terencana yang mahal.

Interval pemeriksaan dan perawatan yang direkomendasikan:

- Sebelum setiap proses produksi – Periksa tepi pemotong, periksa keselarasan, verifikasi sistem pelumasan

- Setelah setiap proses produksi – Bersihkan permukaan die, buang kotoran dan serbuk logam, periksa tanda keausan atau kerusakan

- Setiap minggu – Oleskan inhibitor karat pada permukaan yang terbuka, verifikasi jarak bebas (clearances), periksa pegas dan pin penuntun

- Setiap bulan – Pemeriksaan dimensi menyeluruh, verifikasi kekerasan di titik-titik aus, tinjau dokumentasi

Unsur penting dalam daftar periksa perawatan:

- Bersihkan komponen die secara menyeluruh menggunakan pelarut yang sesuai

- Lumasi semua bagian bergerak untuk mengurangi gesekan dan mencegah galling

- Jaga ketajaman tepi pemotongan—perkakas tumpul menyebabkan terbentuknya burr dan mempercepat keausan

- Simpan die di lingkungan yang bersih dan kering dengan kelembapan terkendali

- Optimalkan parameter penyetelan, termasuk celah (clearance), beban tekan (tonnage), dan laju umpan (feed rates)

- Dokumentasikan pengaturan optimal sebagai acuan untuk produksi berikutnya

- Latih operator mengenai penanganan yang benar guna mencegah penyok, goresan, dan kerusakan lainnya

Ketika restorasi menjadi diperlukan, teknisi terampil dapat melakukan pengelasan dan permesinan pada area yang aus hingga kembali sesuai spesifikasi, menerapkan perlakuan panas untuk memulihkan kekerasan, serta menambahkan lapisan khusus seperti TiN atau DLC guna meningkatkan ketahanan aus. Setelah perbaikan, lakukan pengujian jaminan kualitas secara ketat—meliputi inspeksi dimensi dan uji coba produksi—sebelum mengembalikan die ke jalur produksi penuh.

Perawatan rutin bukan hanya bertujuan mencegah kegagalan operasional; melainkan juga melindungi investasi Anda. Perkakas stamping yang dirawat dengan baik menghasilkan komponen berkualitas tinggi secara konsisten sekaligus memaksimalkan pengembalian investasi perkakas Anda. Memahami dasar-dasar pemecahan masalah ini memungkinkan Anda menjaga kelancaran operasional—namun bagaimana dengan aspek finansial kepemilikan dies?

Faktor Biaya dan Pertimbangan Ekonomi

Anda telah mempelajari cara mengatasi masalah umum dan merawat perkakas Anda—tetapi berikut adalah pertanyaan yang kerap menentukan apakah suatu proyek akan dilanjutkan: berapa biaya sebenarnya untuk hal ini? Memahami aspek ekonomi dies stamping logam membantu Anda menyusun anggaran secara akurat, bernegosiasi secara efektif, serta mengambil keputusan yang mengoptimalkan total biaya kepemilikan, bukan hanya harga awal saja.

Faktor-Faktor Penentu Biaya Utama dalam Manufaktur Cetakan

Ketika Anda meminta penawaran harga untuk layanan stamping logam khusus, faktor-faktor apa saja yang menentukan angka yang akan Anda lihat? Menurut Manor Tool, penetapan harga stamping logam mencakup beberapa elemen yang saling terkait: investasi peralatan dan cetakan (die), kebutuhan bahan baku, kompleksitas komponen, dokumentasi pengendalian kualitas, perkiraan pemakaian tahunan, serta biaya pengiriman. Secara bersama-sama, faktor-faktor ini menentukan total biaya per komponen.

Berikut adalah faktor-faktor yang khusus memengaruhi harga cetakan (die):

- Kesulitan – Cetakan blanking sederhana jauh lebih murah dibandingkan cetakan progresif dengan banyak stasiun yang menjalankan operasi secara berurutan. Setiap fitur tambahan—seperti piercing, bending, forming, dan embossing—menambah waktu rekayasa dan operasi pemesinan.

- Ukuran – Cetakan berukuran besar memerlukan lebih banyak bahan baku, peralatan mesin yang lebih besar, serta sering kali membutuhkan peralatan penanganan khusus. Perbandingan antara cetakan sebesar telapak tangan dengan rakitan sepanjang 20 kaki mewakili investasi yang sangat berbeda.

- Pemilihan Bahan – Baja perkakas premium seperti D2 atau sisipan karbida lebih mahal dibandingkan kelas standar, tetapi memberikan masa pakai yang lebih panjang. Pertimbangan antara investasi awal dan frekuensi perawatan memiliki dampak signifikan.

- Persyaratan Toleransi – Spesifikasi yang lebih ketat menuntut pemesinan yang lebih presisi, langkah verifikasi kualitas tambahan, dan sering kali kecepatan produksi yang lebih lambat. Hindari secara sembarangan menetapkan toleransi ±0,001" bila toleransi ±0,005" sudah memenuhi persyaratan fungsional.

- Ekspektasi volume produksi – Volume produksi yang lebih tinggi membenarkan penggunaan bahan die premium dan desain yang lebih canggih, sehingga menurunkan biaya per komponen dalam jangka panjang.

Kompleksitas desain die memerlukan perhatian khusus. Beberapa komponen dapat dibentuk dalam satu kali penekanan die, sedangkan komponen yang lebih kompleks memerlukan rangkaian alat dan die stamping progresif yang menggunakan beberapa stasiun untuk menciptakan fitur-detail secara efisien. Perancang berpengalaman merencanakan urutan produksi guna menyeimbangkan kualitas, kecepatan, dan penggunaan bahan—dan keahlian teknik ini turut berkontribusi terhadap biaya peralatan.

Menyeimbangkan Investasi dengan Volume Produksi

Berikut adalah kenyataan yang tampaknya kontraintuitif: stamping logam tidak ideal untuk prototipe atau produksi dalam jumlah kecil. Investasi awal untuk peralatan stamping logam sering kali melebihi biaya pemesinan konvensional untuk batch kecil. Namun, begitu volume produksi mencapai sekitar 10.000 unit per bulan atau lebih, biaya peralatan tersebut menjadi jauh lebih ekonomis.

Bayangkanlah demikian: sebuah die stamping logam khusus mungkin berharga antara $15.000 hingga $50.000 atau lebih, tergantung pada tingkat kerumitannya. Jika Anda hanya memproduksi 500 unit, investasi untuk die tersebut menambahkan biaya $30–$100 per unit—belum termasuk biaya bahan baku dan produksi. Namun, jika investasi yang sama tersebut disebar ke 100.000 unit, maka biaya die hanya menambahkan $0,15–$0,50 per unit.

Hubungan antara investasi awal untuk die dan biaya per unit mengikuti prinsip sederhana: semakin banyak unit yang diproduksi menggunakan die berkualitas tinggi, semakin rendah biaya per unit-nya. Untuk mendapatkan nilai terbaik, pesanlah komponen dalam jumlah sebanyak mungkin yang masih memungkinkan, sehingga biaya die dan biaya persiapan dapat tersebar merata di seluruh volume produksi.

Saat mengevaluasi investasi cetakan stempel logam khusus, pertimbangkan seluruh siklus produksi:

- Biaya Peralatan Awal – Investasi satu kali untuk desain dan pembuatan cetakan

- Biaya persiapan per proses produksi – Persiapan press, pemasangan cetakan, dan inspeksi contoh pertama

- Biaya produksi per komponen – Bahan baku, waktu press, dan tenaga kerja langsung

- Pemeliharaan dan perbaikan – Pengasahan berkala, penggantian komponen aus, serta perbaikan besar

- Penggantian cetakan – Pada akhirnya, bahkan perkakas yang dirawat dengan baik pun akan mencapai akhir masa pakainya

Kualitas penting bagi ekonomi jangka panjang. Menurut Manor Tool, cetakan yang diproduksi di luar negeri sering kali menggunakan baja kualitas lebih rendah yang lebih cepat aus dan menghasilkan komponen yang tidak konsisten. Banyak perusahaan stamping di Amerika Serikat menghindari penerimaan cetakan impor karena tidak mampu mempertahankan kualitas produksi yang dipersyaratkan. Berinvestasi pada peralatan cetak andal yang diproduksi dalam negeri menjamin kualitas yang dapat diulang, biaya yang dapat diprediksi, serta keberhasilan produksi jangka panjang.

Prototipe Cepat Sebelum Peralatan Produksi

Bagaimana jika Anda perlu menguji desain Anda sebelum berkomitmen pada peralatan produksi? Opsi prototipe cepat memungkinkan Anda memvalidasi bentuk, kesesuaian, dan fungsi tanpa investasi penuh pada cetakan produksi. Menurut Custom Metal Pro , bengkel pemotongan CNC atau laser sering kali mampu mengirimkan prototipe dalam waktu 3–10 hari—hanya sebagian kecil dari durasi pembuatan peralatan produksi.

Pendekatan ini menawarkan beberapa keuntungan:

- Menguji asumsi desain sebelum berkomitmen pada peralatan mahal

- Mengidentifikasi potensi masalah pembentukan sedini mungkin, ketika perubahan masih murah

- Memvalidasi pemilihan material dan persyaratan penyelesaian permukaan

- Memastikan persyaratan dimensi benar-benar mendukung perakitan dan fungsi

Namun, ingatlah bahwa komponen prototipe yang dibuat melalui pemesinan atau pemotongan laser mungkin tidak mereplikasi secara sempurna karakteristik stamping. Perilaku springback, penyelesaian permukaan, dan kualitas tepi dapat berbeda antar proses. Gunakan prototipe untuk validasi konsep, tetapi harapkan adanya penyempurnaan tertentu saat beralih ke stamping produksi.

Variabel Waktu Tunggu yang Harus Direncanakan

Selain biaya, faktor waktu sering kali menentukan keberhasilan suatu proyek. Berapa lama Anda harus mengharapkan tunggu untuk perkakas stamping logam khusus? Waktu tunggu bervariasi secara signifikan tergantung pada tingkat kompleksitas dan kapabilitas produsen.

Kisaran waktu tunggu tipikal:

- Cetakan blanking sederhana – 2–4 minggu

- Cetakan progresif dengan kompleksitas sedang – 4–8 minggu

- Perkakas multi-stasiun yang kompleks – 8–16 minggu atau lebih

- Komponen produksi setelah persetujuan perkakas – 2–6 minggu, tergantung pada volume

Beberapa faktor dapat memperpanjang jadwal Anda melebihi perkiraan ini:

- Perubahan desain setelah persetujuan teknis

- Ketersediaan bahan baku yang terbatas untuk paduan khusus

- Persyaratan sertifikasi mutu untuk industri yang diatur

- Proses inspeksi dan persetujuan sampel pertama

- Logistik pengiriman, khususnya untuk pemasok internasional

Bekerja sama dengan pemasok yang memiliki kemampuan internal—mulai dari desain hingga penyelesaian akhir—dapat secara signifikan mempercepat siklus keseluruhan. Ketika satu pemasok menangani seluruh proses, maka serah terima antar-pemasok menjadi tidak diperlukan dan komunikasi pun menjadi lebih sederhana.

Memahami faktor-faktor biaya dan variabel waktu tunggu ini memungkinkan Anda mengambil keputusan yang tepat mengenai investasi cetakan Anda. Namun, memahami aspek ekonomisnya hanyalah sebagian dari persamaan—memilih jenis cetakan yang tepat untuk aplikasi spesifik Anda serta menemukan mitra manufaktur yang tepat memerlukan pendekatan sistematis yang akan kami bahas selanjutnya.

Memilih Cetakan yang Tepat untuk Aplikasi Anda

Anda memahami aspek ekonomi dan waktu pengerjaan—tetapi bagaimana sebenarnya Anda menavigasi dari kebutuhan produksi Anda menuju jenis cetakan (die) yang tepat dan mitra manufaktur yang sesuai? Di sinilah banyak pembeli kesulitan, menghadapi labirin pilihan teknis tanpa kerangka kerja yang jelas untuk pengambilan keputusan. Mari ubah hal ini dengan pendekatan sistematis yang mencocokkan kebutuhan spesifik Anda dengan solusi optimal.

Menyesuaikan Jenis Cetakan (Die) dengan Aplikasi Anda

Bayangkan pemilihan cetakan (die) sebagai proses menjawab serangkaian pertanyaan, di mana setiap jawaban mempersempit pilihan Anda hingga pilihan yang tepat menjadi jelas. Mulailah dengan dasar-dasar aplikasi Anda, lalu tambahkan realitas produksi dan kendala anggaran.

Langkah 1: Definisikan jenis aplikasi Anda

Apa sebenarnya yang ingin Anda capai? Jawaban Anda akan mengarah pada kategori cetakan (die) tertentu:

- Hanya operasi pemotongan (blanking, piercing, trimming) → Mulailah dengan cetakan blanking atau cetakan komposit (compound dies)

- Operasi Pembentukan (bending, drawing, embossing) → Pertimbangkan cetakan forming atau cetakan komposit (compound dies)

- Beberapa operasi berurutan → Cetakan progresif (progressive dies) menjadi kandidat kuat

- Bagian-bagian besar dengan geometri kompleks → Die transfer menangani apa yang tidak dapat ditangani oleh die progresif

- Identifikasi dan Ketertelusuran → Die penanda untuk logo, nomor seri, atau kode

Langkah 2: Pertimbangkan bahan benda kerja Anda

Menurut panduan teknis Zintilon, sifat-sifat bahan secara mendalam memengaruhi desain dan pemilihan die. Tanyakan pada diri sendiri:

- Bahan apa yang akan Anda stamping (baja lunak, baja tahan karat, aluminium, tembaga, atau paduan khusus)?

- Berapa kisaran ketebalan bahan tersebut?

- Bagaimana kekerasan dan daktilitas bahan memengaruhi kemampuan pembentukannya?

- Apakah bahan tersebut menunjukkan springback yang signifikan sehingga memerlukan kompensasi?

Baja berkekuatan tinggi dan paduan aluminium—yang semakin umum digunakan dalam ringanisasi kendaraan bermotor—memerlukan tonase press yang lebih tinggi serta peralatan khusus. Pastikan setiap pemasok yang Anda pertimbangkan mampu memenuhi kebutuhan spesifik bahan Anda.

Langkah 3: Kuantifikasi volume produksi Anda

Volume produksi sering kali menentukan jenis cetakan yang secara ekonomis masuk akal:

| Volume Tahunan | Pendekatan yang Direkomendasikan | Alasan |

|---|---|---|

| Kurang dari 1.000 komponen | Pemesinan CNC atau pemotongan laser | Investasi peralatan cetak tidak layak untuk proses stamping |

| 1.000–10.000 komponen | Cetakan blanking sederhana atau cetakan komposit | Biaya peralatan sedang yang tersebar merata pada volume produksi |

| 10.000–100.000 komponen | Cetakan komposit atau cetakan progresif dasar | Peningkatan efisiensi membenarkan investasi peralatan cetak |

| lebih dari 100.000 komponen | Cetakan progresif atau cetakan transfer | Produksi berkecepatan tinggi memaksimalkan ROI |

Langkah 4: Tentukan persyaratan toleransi

Jangan menentukan spesifikasi berlebihan. Toleransi yang lebih ketat meningkatkan biaya tanpa meningkatkan fungsi, jika aplikasi Anda tidak memerlukannya. Tinjau kembali persyaratan fungsional Anda dan tetapkan toleransi selonggar mungkin yang masih memenuhi kebutuhan.

Langkah 5: Tetapkan batasan anggaran

Bersikaplah realistis mengenai total anggaran Anda, termasuk biaya cetakan (tooling), produksi, pemeliharaan, dan kemungkinan iterasi desain. Terkadang, cetakan yang lebih sederhana dengan biaya per komponen sedikit lebih tinggi justru lebih masuk akal dibandingkan cetakan progresif kompleks dengan harga per unit lebih rendah namun investasi awal sangat besar.

Mengevaluasi Produsen dan Mitra Cetakan

Setelah Anda mengidentifikasi kebutuhan Anda, menemukan produsen perakitan cetakan yang tepat menjadi sangat krusial. Tidak semua pemasok menawarkan kemampuan yang sama, dan kesenjangan antara kemampuan 'cukup memadai' dan 'sangat unggul' dapat secara signifikan memengaruhi keberhasilan produksi Anda.

Persyaratan Sertifikasi

Untuk cetakan stamping otomotif dan aplikasi menuntut lainnya, sertifikasi menunjukkan kemampuan nyata, bukan sekadar klaim pemasaran. Menurut TÜV SÜD , sertifikasi IATF 16949 secara khusus mengatasi persyaratan mutu otomotif yang tidak dicakup oleh sertifikasi ISO 9001 umum—termasuk pencegahan cacat, pengurangan variasi dalam rantai pasok, serta persyaratan khusus pelanggan.

Seperti yang Panduan Pemilihan Pemasok Shaoyi menekankan bahwa pemasok yang mengklaim "sesuai IATF" tanpa memiliki sertifikasi aktual belum menjalani audit pihak ketiga yang ketat guna menjamin kepatuhan terhadap standar tersebut. Selalu minta salinan sertifikat terkini dan verifikasi masa berlakunya.

Kriteria utama penilaian bagi produsen cetakan:

- Sertifikasi Kualitas – IATF 16949 untuk aplikasi otomotif; ISO 9001 sebagai standar minimum untuk manufaktur umum. Sebagai contoh, Shaoyi mempertahankan sertifikasi IATF 16949 untuk kemampuan cetakan stamping otomotif mereka , sehingga memenuhi persyaratan mutu tingkat OEM

- Dukungan teknik – Apakah mereka dapat mengoptimalkan desain Anda untuk kemudahan manufaktur? Pemasok yang kuat memberikan umpan balik DFM (Design for Manufacturability) yang meningkatkan kualitas sekaligus menekan biaya

- Kemampuan simulasi CAE – Pemasok canggih menggunakan simulasi untuk memprediksi dan mencegah cacat sebelum produksi fisik. Kemampuan ini—yang ditawarkan oleh produsen seperti Shaoyi—mengidentifikasi secara virtual potensi masalah pembentukan, masalah springback, serta interferensi peralatan cetak

- Kecepatan Prototipe – Ketika Anda perlu memvalidasi desain secara cepat, prototipe cepat menjadi sangat penting. Beberapa produsen mampu mengirimkan komponen prototipe dalam waktu hanya 5 hari, sehingga secara signifikan mempercepat siklus pengembangan Anda

- Kemampuan peralatan dalam pabrik – Pemasok yang memelihara cetakan (dies) secara internal mampu merespons permasalahan dengan cepat. Mengirim cetakan ke luar untuk perbaikan dapat memakan waktu berhari-hari atau berminggu-minggu; sementara bengkel cetakan internal sering kali mampu memperbaiki masalah dalam hitungan jam

- Kisaran kapasitas press – Pastikan mereka memiliki kapasitas tonase yang sesuai untuk bahan dan geometri produk Anda. Aplikasi otomotif umumnya memerlukan mesin press berkapasitas 100 hingga 600+ ton

- Tingkat persetujuan pertama kali – Metrik ini mengungkap kematangan proses. Pemasok berkinerja tinggi mencapai tingkat persetujuan pertama kali di atas 90%, sehingga mengurangi siklus iterasi dan waktu hingga produksi

Pertanyaan yang perlu diajukan kepada calon pemasok:

- Berapa tingkat penolakan Anda saat ini, dan dapatkah Anda mendokumentasikannya?

- Apakah Anda menyediakan dokumentasi PPAP lengkap untuk aplikasi otomotif?

- Alat simulasi apa yang Anda gunakan untuk uji coba die secara virtual?

- Apakah Anda mampu menangani proyek kami mulai dari tahap prototipe hingga produksi massal?

- Berapa waktu tunggu rata-rata Anda dari persetujuan desain hingga artikel pertama?

- Bagaimana Anda mengelola pemeliharaan dan peremajaan die?

Pertimbangan untuk Stamping Die Logam Khusus

Ketika aplikasi Anda memerlukan stamper logam khusus alih-alih solusi siap pakai, beberapa faktor tambahan menjadi penting demi keberhasilan stamping komponen logam:

- Kolaborasi desain – Hasil terbaik muncul ketika tim rekayasa pemasok bekerja bersama desainer Anda sejak tahap konsep, bukan setelah gambar akhir selesai dibuat

- Pengadaan Bahan – Untuk stamping logam otomotif khusus, pastikan pemasok Anda memiliki hubungan dengan pabrik bahan baku yang andal dan mampu memastikan alokasi material bahkan di tengah volatilitas pasar

- Skalabilitas – Volume produksi Anda mungkin meningkat. Pastikan mitra Anda mampu melakukan penskalaan dari produksi awal hingga produksi penuh tanpa memerlukan investasi baru dalam peralatan cetak

- Pertimbangan Geografis – Meskipun pemasok di luar negeri mungkin menawarkan harga per unit lebih rendah, pertimbangkan juga waktu tunggu, tantangan komunikasi, biaya pengiriman, serta risiko dalam rantai pasok untuk analisis biaya total kedatangan (total landed cost) yang lengkap

Kesenjangan antara pemasok yang hanya menawarkan harga rendah dan pemasok yang mampu menyediakan peralatan (tooling) andal berkualitas tinggi dapat menentukan keberhasilan peluncuran produksi secara lancar atau justru menimbulkan keterlambatan yang mahal. Khusus untuk aplikasi cetakan stamping otomotif, bermitra dengan produsen yang memahami persyaratan OEM—dan mampu membuktikan kemampuan teruji melalui sertifikasi, alat simulasi, serta metrik kualitas yang terdokumentasi—mengurangi risiko sekaligus meningkatkan hasil akhir.

Dengan kerangka kerja yang jelas untuk pemilihan cetakan dan evaluasi pemasok di tangan, Anda siap mengambil keputusan dengan penuh keyakinan. Namun, industri stamping terus berkembang—memahami arah perkembangan teknologi membantu Anda bersiap menghadapi peluang masa depan serta melakukan investasi yang tetap relevan seiring kemajuan kapabilitas.

Mengambil Keputusan Cetakan dengan Penuh Keyakinan

Anda telah menjelajahi seluruh lanskap cetakan stamping logam—mulai dari memahami konsep dasar hingga mengevaluasi pemasok dan menangani masalah umum. Kini saatnya menyintesis wawasan ini ke dalam langkah-langkah konkret yang mendorong kemajuan proyek Anda. Baik Anda sedang mengeksplorasi pilihan untuk pertama kalinya maupun mengoptimalkan operasi yang sudah ada, keputusan yang Anda ambil terkait peralatan cetak akan membentuk keberhasilan produksi Anda selama bertahun-tahun mendatang.

Poin-Poin Utama untuk Keberhasilan Pemilihan Cetakan

Sepanjang panduan ini, beberapa titik keputusan kritis muncul yang membedakan operasi stamping yang sukses dari operasi yang menimbulkan frustrasi:

Cetakan stamping logam yang tepat bukanlah pilihan termurah atau yang paling canggih—melainkan cetakan yang sesuai dengan persyaratan aplikasi spesifik Anda, volume produksi, serta standar kualitas, sekaligus memberikan biaya kepemilikan total terendah.

Berikut hal-hal yang paling penting dalam proses pemilihan Anda:

- Sesuaikan jenis cetakan dengan aplikasi – Die progresif unggul dalam produksi volume tinggi komponen kompleks; die komposit memberikan presisi untuk produksi menengah; die transfer menangani perakitan besar dan rumit

- Kompatibilitas bahan menentukan masa pakai – Baja perkakas premium dan perlakuan panas yang tepat memperpanjang masa pakai die secara signifikan, terutama saat membentuk bahan abrasif atau berkekuatan tinggi

- Tentukan toleransi secara bijak – Menetapkan toleransi terlalu ketat membuang-buang biaya; menetapkan toleransi terlalu longgar menimbulkan masalah kualitas. Definisikan terlebih dahulu persyaratan fungsional, kemudian tentukan toleransi paling longgar yang masih memenuhi kebutuhan

- Volume menentukan kelayakan ekonomis – Proses stamping menjadi layak secara ekonomis untuk produksi lebih dari 10.000 unit per tahun; di bawah ambang batas tersebut, proses alternatif sering kali lebih murah

- Kemampuan pemasok penting – Sertifikasi seperti IATF 16949, alat simulasi CAE, dan metrik kualitas yang terdokumentasi membedakan mitra andal dari vendor berisiko

Tren-Tren yang Membentuk Masa Depan

Industri stamping presisi terus berkembang dengan cepat. Menurut analisis industri Step Metalwork, beberapa tren sedang membentuk kembali batasan kemungkinan dalam pembuatan komponen logam stamping khusus:

Bahan canggih memperluas kemungkinan

Permintaan terhadap baja berkekuatan tinggi, paduan aluminium, dan titanium terus meningkat—khususnya dalam aplikasi otomotif dan dirgantara di mana pengurangan bobot menjadi pertimbangan utama. Bahan-bahan ini memerlukan desain die yang lebih canggih serta baja perkakas yang lebih keras, namun memungkinkan pembuatan komponen yang sebelumnya tidak dapat diproduksi secara hemat biaya.

Desain berbasis simulasi menjadi standar

AS Riset Altair menunjukkan , desain berbasis simulasi untuk manufaktur (SDfM) memberikan wawasan secara langsung ke tangan perancang produk, sehingga cacat desain dapat terdeteksi dan diperbaiki sejak dini. Pendekatan ini mengurangi siklus percobaan-dan-kesalahan, mencegah cacat uji cetakan yang mahal, serta mempercepat waktu menuju produksi. Uji coba die secara virtual kini mampu memprediksi aliran material, perilaku springback, dan potensi masalah pembentukan sebelum baja mana pun dibubut.

Otomasi dan Integrasi Industri 4.0

Operasi stamping modern semakin banyak mengintegrasikan robotika, pemantauan waktu nyata, dan analitik data. Teknologi-teknologi ini meningkatkan konsistensi, mengurangi kesalahan manusia, serta memungkinkan pemeliharaan prediktif yang mencegah downtime tak terjadwal. Saat Anda mengevaluasi pemasok alat stamping logam, tanyakan mengenai kemampuan otomatisasi dan integrasi digital mereka.

Prototipe yang lebih cepat mempercepat pengembangan

Kesenjangan antara konsep dan produksi terus menyempit. Beberapa produsen kini dapat mengirimkan komponen prototipe dalam hitungan hari, bukan minggu, sehingga memungkinkan iterasi desain yang cepat sebelum berkomitmen pada peralatan produksi. Kemampuan ini sangat bernilai ketika mengembangkan produk baru untuk pasar yang kompetitif, di mana kecepatan peluncuran ke pasar menentukan keberhasilan.

Langkah Selanjutnya untuk Anda

Ke mana Anda akan melanjutkan dari sini? Jalur Anda tergantung pada tahap proses yang sedang Anda jalani:

Jika Anda masih melakukan riset pilihan:

- Dokumentasikan secara menyeluruh persyaratan aplikasi Anda—geometri komponen, bahan, volume produksi, dan toleransi

- Tentukan apakah Anda memerlukan cetakan stamping industri untuk produksi atau cetakan penandaan untuk identifikasi

- Pertimbangkan apakah satu set stempel angka atau cetakan penandaan khusus lebih sesuai untuk memenuhi kebutuhan pelacakan Anda

- Lakukan riset terhadap calon pemasok dan verifikasi bahwa sertifikasi mereka sesuai dengan persyaratan industri Anda

Jika Anda siap meminta penawaran:

- Siapkan gambar lengkap beserta spesifikasi bahan dan penunjukan toleransi

- Sebutkan perkiraan volume tahunan serta proyeksi potensi pertumbuhannya

- Tanyakan kepada pemasok mengenai kemampuan simulasi CAE mereka dan tingkat persetujuan pertama kali

- Minta referensi dari pelanggan yang memiliki aplikasi serupa

- Evaluasi total biaya kepemilikan, bukan hanya harga per unit

Jika Anda mengoptimalkan operasi yang sudah ada:

- Terapkan jadwal perawatan preventif untuk memperpanjang masa pakai die dan mengurangi waktu henti tak terjadwal

- Tinjau kembali parameter set stamping Anda—celah, beban tekan (tonase), dan laju umpan—untuk mengidentifikasi peluang optimasi

- Pertimbangkan apakah penggunaan material die canggih atau lapisan pelindung dapat mengurangi frekuensi perawatan

- Evaluasi apakah alat simulasi dapat meningkatkan proses Anda dari desain hingga produksi

Bagi mereka yang ingin mempercepat produksi otomotif dengan mitra manufaktur bersertifikat, Shaoyi menawarkan solusi komprehensif. Tim teknik mereka menggabungkan sertifikasi IATF 16949 dengan simulasi CAE canggih untuk pencegahan cacat, sehingga mampu menyediakan prototipe cepat dalam waktu hanya 5 hari serta mempertahankan tingkat persetujuan pertama sebesar 93%. Baik Anda membutuhkan cetakan stamping presisi untuk program baru maupun optimalisasi peralatan untuk produksi yang sudah berjalan, layanan mereka kemampuan cetakan stamping otomotif mereka menyediakan peralatan cetak yang hemat biaya dan berkualitas tinggi, disesuaikan dengan standar OEM.

Keputusan mengenai cetakan stamping yang Anda buat hari ini akan memengaruhi kualitas produksi, biaya, dan daya saing Anda selama bertahun-tahun ke depan. Dengan pengetahuan dari panduan ini—meliputi pemahaman jenis cetakan, proses manufaktur, pemilihan material, teknik pemecahan masalah, serta kriteria evaluasi pemasok—Anda siap mengambil keputusan tersebut secara percaya diri.

Pertanyaan yang Sering Diajukan Mengenai Cetakan Stamping Logam

1. Apa saja jenis cetakan stamping yang tersedia?

Jenis utamanya meliputi cetakan progresif untuk produksi kontinu dalam volume tinggi, cetakan transfer untuk komponen besar dan kompleks, cetakan komposit untuk operasi ganda secara bersamaan, serta cetakan penanda untuk keperluan identifikasi. Cetakan progresif beroperasi melalui stasiun-stasiun berurutan dengan kecepatan hingga 1.500 ketukan per menit, sedangkan cetakan transfer memindahkan masing-masing benda kerja antar stasiun terpisah guna perakitan yang rumit. Cetakan komposit melakukan pemotongan, pembengkokan, dan pembentukan dalam satu ketukan tunggal, sehingga sangat ideal untuk komponen berukuran sedang yang memerlukan presisi luar biasa.

2. Berapa biaya stamping logam custom?

Biaya cetakan stamping logam khusus berkisar antara $15.000 hingga lebih dari $50.000, tergantung pada tingkat kompleksitas, ukuran, pemilihan bahan, dan persyaratan toleransi. Faktor utama yang memengaruhi biaya meliputi kompleksitas cetakan, kualitas baja perkakas premium, spesifikasi toleransi ketat, serta ekspektasi volume produksi. Meskipun investasi awal untuk perkakas cukup signifikan, biaya per komponen menurun drastis seiring peningkatan volume—misalnya, biaya cetakan senilai $30.000 yang dibagi atas 100.000 komponen hanya menambahkan $0,30 per keping, dibandingkan $60 per keping untuk 500 komponen. Produsen seperti Shaoyi menawarkan perkakas bersertifikat IATF 16949 dengan prototipe cepat dalam waktu 5 hari untuk membantu memvalidasi desain sebelum investasi penuh dalam produksi.

3. Berapa lama masa pakai cetakan stamping logam?

Die progresif yang dirancang dengan baik untuk menekan baja lunak dapat menghasilkan 1–2 juta siklus sebelum memerlukan perawatan besar, sedangkan die yang sama saat digunakan pada baja tahan karat abrasif mungkin memerlukan perhatian setelah 500.000 siklus. Umur pakai die bergantung pada kualitas baja perkakas, kekerasan bahan benda kerja, kecepatan produksi, praktik perawatan, serta pelumasan yang tepat. Baja perkakas berkualitas unggul seperti D2 yang telah diperlakukan panas hingga kekerasan 58–62 HRC secara signifikan memperpanjang masa pakai, dan sisipan karbida di lokasi berkeausan tinggi dapat lebih meningkatkan ketahanan untuk aplikasi yang menuntut.

4. Toleransi apa saja yang dapat dicapai dalam proses metal stamping?

Operasi stamping logam presisi tinggi mampu mempertahankan toleransi dimensi sebesar ±0,002 inci untuk lubang dan tepi, dengan beberapa aplikasi mencapai toleransi hingga ±0,001 inci. Namun, toleransi yang dapat dicapai bervariasi tergantung pada jenis material, geometri komponen, ketebalan material, serta volume produksi. Material yang lebih lunak—seperti aluminium—memungkinkan pengendalian yang lebih ketat dibandingkan baja tahan karat elastis, sedangkan bentuk kompleks dengan banyak lipatan cenderung mengakumulasi variasi yang lebih besar. Menetapkan toleransi paling longgar yang tetap memenuhi persyaratan fungsional membantu mengendalikan biaya tanpa mengorbankan kualitas.

5. Sertifikasi apa saja yang harus saya cari pada produsen cetakan stamping?

Sertifikasi ISO 9001:2015 menunjukkan adanya sistem manajemen mutu yang terdokumentasi, sedangkan IATF 16949 merupakan persyaratan penting untuk aplikasi otomotif—mencakup pencegahan cacat, pengurangan variasi dalam rantai pasok, serta persyaratan khusus OEM. ISO 13485:2016 mengatur standar manufaktur perangkat medis. Selain sertifikasi, evaluasi juga harus dilakukan terhadap kemampuan simulasi CAE untuk uji coba cetakan secara virtual (virtual die try-outs), tingkat persetujuan pada percobaan pertama (first-pass approval rates) — pelaku terbaik mencapai lebih dari 90% — kemampuan pembuatan cetakan (tooling) secara internal, serta opsi prototipe cepat. Sertifikasi yang diverifikasi melalui audit pihak ketiga memberikan bukti objektif atas kapabilitas manufaktur yang nyata.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —