Memilih Pemasok Stamping Otomotif: Panduan Audit 2025

TL;DR

Memilih pemasok stamping otomotif merupakan keputusan strategis yang berisiko tinggi, di mana harga satuan terendah sering kali menyembunyikan risiko rantai pasok yang signifikan. Untuk melindungi lini produksi Anda, utamakan pemasok dengan sertifikasi valid Sertifikasi IATF 16949 (bukan hanya ISO 9001), kerangka kerja PPAP dan APQP yang ketat, dan tingkat penolakan yang terbukti di bawah 100 ppm (0.01%).

Pemeriksaan efektif memerlukan audit terhadap kapasitas teknis pemasok—secara khusus kisaran tonase press mereka (biasanya 100–600+ ton) dan kemampuan peralatan internal. Baik membeli komponen struktural maupun bracket presisi, pengambil keputusan harus memverifikasi stabilitas keuangan mitra dan kemampuan mereka menutup kesenjangan dari dari prototipe hingga produksi massal untuk menghindari situasi terhentinya lini produksi yang mahal.

Fase 1: Penjaga Kualitas yang Tidak Dapat Ditawar

Dalam rantai pasok otomotif, manajemen mutu merupakan penyaring utama. Sebuah pemasok yang tidak memiliki sertifikasi yang benar mewakili risiko, bukan penghematan biaya. Perbedaan antara standar manufaktur umum dan persyaratan khusus otomotif merupakan item pertama dalam daftar periksa audit Anda.

IATF 16949 vs. ISO 9001: Perbedaan Kritis

Meskipun ISO 9001 menetapkan dasar untuk manajemen mutu secara umum, standar ini tidak cukup memadai untuk menangani tuntutan ketat dari OEM otomotif dan pemasok Tier 1. IATF 16949 adalah standar industri yang dirancang khusus untuk mencegah cacat, mengurangi variasi, dan meminimalkan limbah dalam rantai pasok otomotif. Seorang pemasok bersertifikasi IATF memiliki sistem yang mampu menangani komponen kritis keselamatan, sedangkan pemasok yang hanya bersertifikasi ISO kemungkinan besar tidak memiliki protokol pelacakan dan manajemen risiko yang diperlukan untuk suku cadang seperti komponen rem atau penguat rangka.

Saat menilai pemasok, waspadalah terhadap istilah "memenuhi syarat". Sebuah pemasok yang mengklaim "memenuhi syarat IATF" tanpa memiliki sertifikasi aktual belum melalui audit pihak ketiga yang ketat untuk menjamin kepatuhan terhadap standar tersebut. Selalu minta salinan terkini dari sertifikat mereka dan verifikasi keabsahannya.

Trinitas Kualitas: PPAP, APQP, dan FAI

Di luar sertifikat yang terpajang di dinding, Anda harus mengevaluasi kerangka kualitas operasional pemasok. Sebuah pemasok stamping otomotif yang andal berpegang pada tiga akronim berikut:

- APQP (Advanced Product Quality Planning): Kerangka ini memastikan kualitas dirancang ke dalam proses sebelum satu pun komponen diproduksi. Ini mencakup alat penilaian risiko seperti FMEA (Analisis Mode Kegagalan dan Dampaknya) untuk memprediksi dan mencegah cacat.

- PPAP (Production Part Approval Process): Ini merupakan bukti bahwa pemasok dapat secara konsisten menghasilkan komponen sesuai spesifikasi dengan laju produksi yang dibutuhkan. Minta untuk melihat paket PPAP yang telah disunting dari proyek-proyek terbaru guna menilai kedalaman dan ketelitian mereka.

- FAI (First Article Inspection): Ini memvalidasi bahwa produksi awal memenuhi semua persyaratan teknik.

Menurut data industri, pelaku stamping logam kelas atas mencapai tingkat penolakan serendah 0.01% (100 PPM) , sementara pemasok rata-rata berada di sekitar 0,53% (5.300 PPM) . Kesenjangan ini bisa berarti perbedaan antara lini perakitan yang lancar dengan shutdown yang mahal.

Fase 2: Audit Kemampuan Teknis & Peralatan

Setelah sistem kualitas diverifikasi, fokus beralih ke perangkat keras. Apakah pemasok memiliki mesin fisik dan tenaga teknik yang mampu mengeksekusi geometri dan volume spesifik Anda? Penilaian ini harus mencakup tonase press, jenis die, dan kemampuan penskalaan.

Tonase Press dan Kompleksitas Die

Tren otomotif menuju peringanan telah meningkatkan penggunaan baja High-Strength Low-Alloy (HSLA) dan aluminium, yang memerlukan tonase press lebih tinggi dan peralatan khusus. Pastikan calon pemasok memiliki berbagai kapasitas press—biasanya dari 100 hingga 600+ ton —untuk menangani braket presisi kecil dan komponen struktural yang lebih besar seperti lengan kontrol atau subframe.

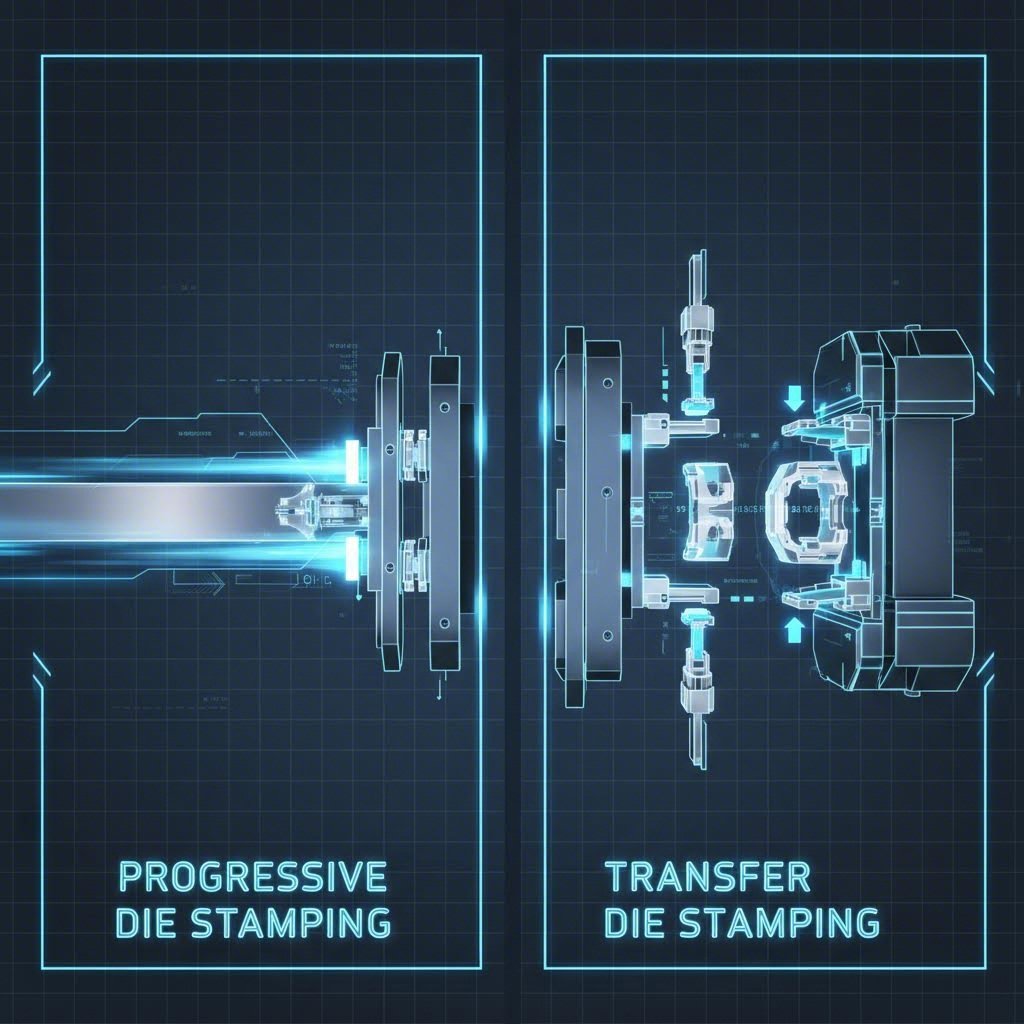

Anda juga harus memetakan kemampuan die mereka terhadap kebutuhan volume Anda. Pen stamping die progresif ideal untuk pesanan bervolume tinggi (250.000+ suku cadang/tahun) yang membutuhkan kecepatan dan efisiensi material. Sebaliknya, Pemindahan penempaan lebih cocok untuk suku cadang yang lebih besar dengan bentuk deep draw atau geometri kompleks yang berpindah dari satu stasiun ke stasiun lain.

Menjembatani Kesenjangan: Dari Prototipe ke Produksi Massal

Titik permasalahan umum dalam pengadaan otomotif adalah ketidakselarasan antara bengkel prototyping dan pabrik produksi. Banyak pemasok unggul dalam salah satunya tetapi gagal bertransisi ke yang lain. Idealnya, Anda menginginkan mitra yang dapat mengelola seluruh siklus hidup produk.

Sebagai contoh, produsen seperti Shaoyi Metal Technology menutup kesenjangan ini dengan menawarkan solusi stamping komprehensif yang dapat ditingkatkan skalanya dari prototipe cepat (menghadirkan 50 suku cadang dalam waktu kurang dari lima hari) hingga produksi massal skala besar. Fasilitas mereka yang tersertifikasi IATF 16949 menggunakan mesin press hingga 600 ton, memungkinkan mereka memproduksi komponen keselamatan kritis seperti subframe dan lengan kontrol dengan presisi setara OEM.

Pemeliharaan Peralatan dalam Pabrik

Yang sangat penting, tanyakan apakah pemasok melakukan pemeliharaan die-nya secara dalam pabrik. Kemampuan peralatan dalam pabrik mengurangi waktu henti secara signifikan. Jika sebuah die rusak selama proses produksi, mengirimkannya untuk diperbaiki dapat memakan waktu beberapa hari atau minggu. Pemasok dengan bengkel peralatan dan die internal sering kali dapat memperbaiki masalah tersebut dalam hitungan jam, sehingga menjaga jadwal JIT Anda tetap utuh.

Fase 3: Kesehatan Keuangan & Ketahanan Rantai Pasok

Di era manufaktur Just-in-Time (JIT), stabilitas keuangan pemasok merupakan faktor risiko dalam rantai pasok. Sebuah perusahaan stamping dengan kondisi keuangan buruk dapat kesulitan membeli bahan baku selama volatilitas pasar, yang berpotensi menyebabkan terhentinya lini produksi di fasilitas Anda.

Audit Keuangan dan Kekuatan Beli Material

Selama audit Anda, evaluasi kebiasaan reinvestasi pemasok. Apakah mereka melakukan peningkatan peralatan, atau masih menjalankan asset yang telah mengalami depresiasi? Pemasok yang melakukan reinvestasi pada mesin servo, kamera inspeksi otomatis, dan sistem transfer robotik sedang menunjukkan kemampuan bertahan dalam jangka panjang.

Selain itu, tanyakan mengenai hubungan mereka dengan pabrik bahan baku. Pemasok dengan dukungan keuangan kuat dan hubungan jangka panjang sering kali memiliki kekuatan beli yang lebih baik, sehingga dapat menjamin pasokan baja atau aluminium bahkan selama terjadi kekurangan global. Ini sangat penting saat menyeimbangkan biaya dan Ketersediaan untuk bahan presisi.

Stabilitas Tenaga Kerja

Pengetahuan teknis yang dibutuhkan untuk menjaga cetakan progresif yang kompleks terletak pada tenaga kerja. Tingkat pergantian karyawan yang tinggi dapat menunjukkan hilangnya pengetahuan turun-temurun, yang sering berkorelasi dengan penurunan kualitas. Tanyakan secara spesifik mengenai masa kerja rata-rata pembuat perkakas dan manajer proyek mereka. Tenaga kerja yang stabil sering kali menjadi indikator kualitas yang konsisten.

Fase 4: Daftar Periksa Kunjungan Lokasi (10 Pertanyaan Kritis)

Untuk beralih dari peninjauan pasif ke audit aktif, gunakan sepuluh pertanyaan ini selama kunjungan lokasi atau proses RFI (Permintaan Informasi). Dengarkan tidak hanya jawabannya, tetapi juga data yang mendukungnya.

- "Apakah Anda merancang dan membuat cetakan secara internal atau mengalihkannya kepada pihak luar?" (Cetakan internal sering kali berarti perbaikan dan perubahan teknik yang lebih cepat.)

- "Berapa tingkat pemanfaatan kapasitas saat ini dibandingkan dengan kapasitas darurat?" (Anda membutuhkan cadangan untuk lonjakan permintaan.)

- "Bisakah Anda menunjukkan paket PPAP terbaru yang telah Anda selesaikan?" (Verifikasi kedalaman dokumentasi mereka.)

- "Berapa tingkat penolakan internal dan eksternal (PPM) dalam 12 bulan terakhir?" (Perhatikan tren, bukan hanya sekadar gambaran sesaat.)

- "Bagaimana Anda menghadapi volatilitas harga bahan baku?" (Apakah mereka memiliki strategi lindung nilai atau perjanjian pass-through?)

- "Apa rencana pemulihan bencana Anda untuk kerusakan alat?" (Apakah mereka memiliki proteksi sensor untuk mencegah kecelakaan die?)

- "Apakah Anda memiliki pengalaman khusus dengan Baja Berkekuatan Tinggi atau Aluminium?" (Ini memerlukan strategi pelumasan dan tonase yang berbeda.)

- "Seberapa sering Anda melakukan kalibrasi terhadap peralatan inspeksi Anda?" (Kepatuhan memerlukan jadwal kalibrasi yang ketat.)

- "Berapa tingkat ketepatan waktu pengiriman Anda?" (Nilai di bawah 98% merupakan tanda bahaya bagi jalur JIT.)

- "Apakah Anda bersedia berinvestasi pada peralatan modal khusus untuk program ini?" (Menguji komitmen mereka terhadap kemitraan jangka panjang.)

Kesimpulan: Pola Pikir Manajemen Risiko

Memilih pemasok stamping otomotif merupakan suatu upaya manajemen risiko sama halnya dengan pengadaan. Harga per unit terendah sering kali membawa biaya tersembunyi tertinggi dalam bentuk cacat produk, keterlambatan pengiriman, dan beban manajemen.

Dengan memprioritaskan sertifikasi IATF 16949, melakukan audit untuk redundansi teknis, serta memverifikasi kesehatan finansial, Anda membangun rantai pasok yang tangguh bukan hanya yang berbiaya rendah. Mitra yang tepat bertindak sebagai perpanjangan tim engineering Anda sendiri, secara proaktif menyelesaikan tantangan desain sebelum menjadi mimpi buruk dalam produksi.

Pertanyaan yang Sering Diajukan

1. Apa perbedaan antara ISO 9001 dan IATF 16949 untuk stamping?

ISO 9001 adalah standar manajemen mutu umum yang berlaku untuk setiap industri. IATF 16949 merupakan tambahan yang secara khusus ditujukan untuk industri otomotif, menambahkan persyaratan ketat dalam pencegahan cacat, pengurangan variasi pada rantai pasok, serta persyaratan khusus pelanggan. Untuk stamping otomotif, IATF 16949 biasanya wajib diterapkan.

mengapa PPAP diperlukan bagi pemasok stamping otomotif?

Proses Persetujuan Produksi Komponen (PPAP) memvalidasi bahwa proses produksi pemasok memiliki potensi untuk menghasilkan produk secara konsisten sesuai semua persyaratan selama produksi aktual pada laju produksi yang telah dikutip. Hal ini meminimalkan risiko kegagalan sebelum produksi massal dimulai.

bagaimana cara menentukan kapasitas tonase press yang tepat untuk komponen saya?

Daya tekan ditentukan oleh keliling bagian, ketebalan material, dan kekuatan geser logam. Baja berkekuatan tinggi dan ukuran yang lebih tebal membutuhkan daya tekan yang jauh lebih tinggi. Pemasok yang mumpuni akan menghitung daya tekan yang dibutuhkan ditambah dengan margin keamanan untuk memastikan umur cetakan dan kualitas bagian.

4. Apa saja risiko dalam pengadaan stamping otomotif dari luar negeri?

Meskipun pengadaan dari luar negeri dapat menawarkan biaya per unit yang lebih rendah, risikonya meliputi waktu tunggu yang lebih lama, biaya penyimpanan inventaris yang lebih tinggi, hambatan komunikasi, potensi masalah hak kekayaan intelektual, serta gangguan rantai pasok akibat logistik atau isu geopolitik. Analisis Biaya Masuk Total sangat penting.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —