Die Komposit Dijelaskan: Ketika Mereka Lebih Unggul daripada Stamping Progresif

Apa yang Membuat Die Komposit Berbeda dari Metode Stamping Lainnya

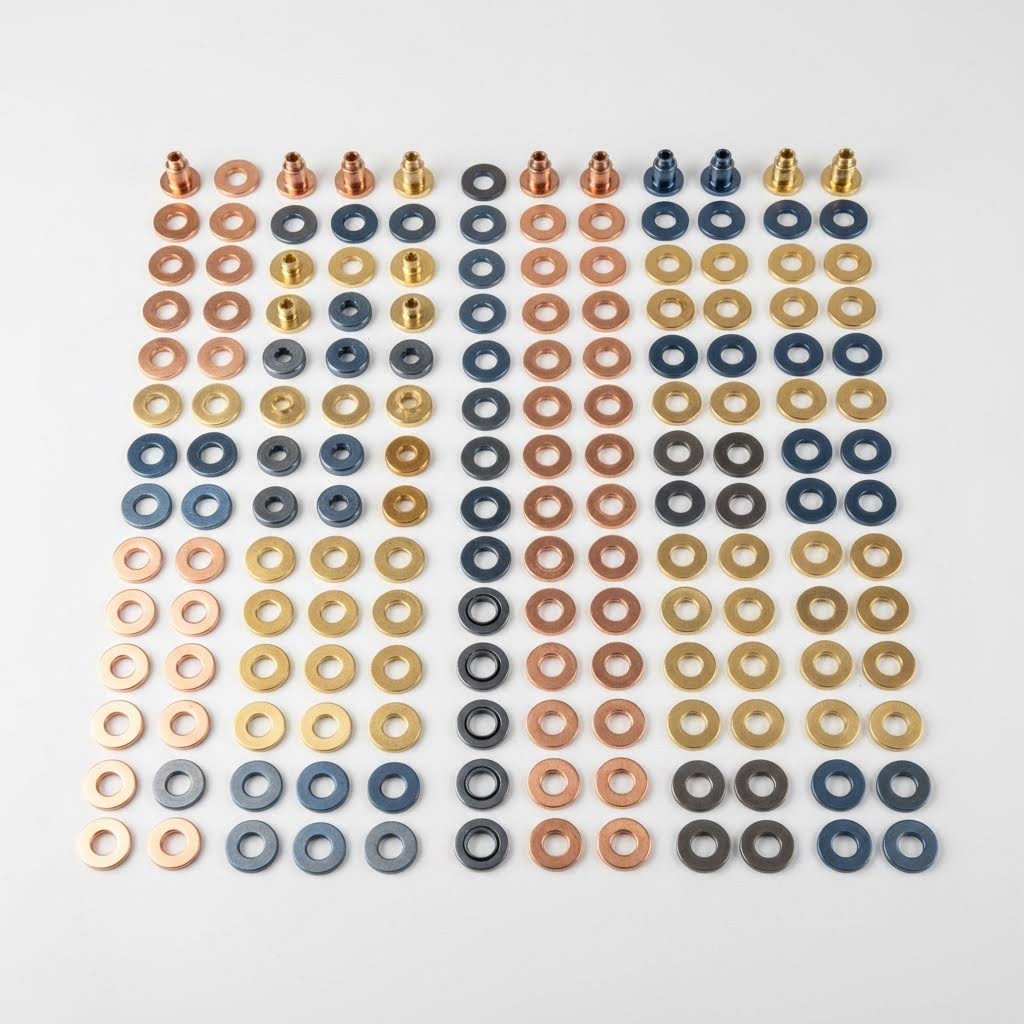

Ketika presisi menjadi hal yang paling penting dalam proses stamping logam, tidak semua pendekatan peralatan menghasilkan kualitas yang setara. Bayangkan Anda perlu memproduksi ribuan washer datar dengan lubang yang berada tepat di tengah secara sempurna. Bagaimana cara memastikan setiap keping memenuhi toleransi yang ketat tanpa memerlukan operasi sekunder? Di sinilah die komposit unggul.

Die komposit adalah alat stamping khusus yang melakukan beberapa operasi pemotongan—biasanya blanking dan piercing—secara bersamaan dalam satu langkah penekanan press, sehingga menghasilkan komponen jadi dengan kerataan, konsentrisitas, dan akurasi dimensi yang unggul.

Berbeda dengan peralatan operasi tunggal yang hanya menyelesaikan satu tugas per langkah, jenis alat majemuk ini menangani seluruh urutan pemotongan sekaligus. Hasilnya? Komponen yang keluar dari press siap pakai, tanpa memerlukan langkah pengolahan tambahan. Hal ini menjadikan cetakan majemuk (compound die) pilihan penting di antara berbagai jenis cetakan stamping yang tersedia bagi produsen saat ini.

Keunggulan Langkah Tunggal Dijelaskan

Mengapa menyelesaikan semua operasi dalam satu langkah begitu penting? Pertimbangkan apa yang terjadi pada operasi stamping cetakan berurutan . Ketika Anda memotong bentuk dasar (blanking) suatu komponen di satu stasiun, lalu membuat lubang (piercing) di stasiun lain, setiap langkah penanganan memperkenalkan potensi masalah. Material berpindah posisi, diatur ulang, dan mengalami gaya pemotongan baru pada waktu yang berbeda-beda. Variasi kecil saling bertumpuk, sehingga tiba-tiba jarak antara lubang ke tepi menjadi tidak konsisten dari satu komponen ke komponen lainnya.

Dengan die komposit, press turun sekali, dan semua proses terjadi secara bersamaan. Profil luar diblank sementara fitur internal dilubangi dalam waktu yang sama. Tidak diperlukan reposisi, tidak ada kesalahan kumulatif, dan tidak ada peluang bagi komponen untuk bergeser antar operasi. Pendekatan satu langkah ini memberikan konsistensi yang tidak dapat dicapai oleh metode berurutan.

Bagaimana Operasi Simultan Menciptakan Presisi

Prinsip mekanis di balik keunggulan presisi ini sederhana namun kuat. Ketika gaya pemotongan bekerja pada lembaran logam dari berbagai arah secara bersamaan, gaya-gaya tersebut pada dasarnya saling menyeimbangkan. Material dikendalikan secara seragam selama proses pemotongan, sehingga mencegah distorsi lokal yang terjadi ketika gaya diterapkan secara berurutan.

Bayangkan dengan cara ini: jika Anda melubangi selembar logam datar, material di sekitar lubang tersebut mengalami tegangan dan dapat mengalami sedikit lendutan. Sekarang, jika Anda langsung memotong tepi luar benda kerja saat tegangan internal tersebut masih ada, Anda telah memperkenalkan variasi dimensi. Die majemuk (compound dies) menghilangkan masalah ini sepenuhnya dengan menerapkan semua gaya pemotongan secara bersamaan, sehingga menjaga kestabilan dan kelurusan benda kerja sepanjang proses operasi.

Pendekatan pemotongan serentak ini sangat berharga ketika toleransi posisional ketat antar-fitur menjadi krusial. Kontak listrik, ring presisi, serta komponen yang memerlukan konsentrisitas tepat antara lubang dan tepi benda kerja mendapatkan manfaat luar biasa dari kemampuan ini. Geometri benda kerja tetap akurat karena setiap pemotongan terjadi dalam sinkronisasi sempurna, menghasilkan tingkat ketelitian yang membedakan manufaktur berkualitas tinggi dari hasil yang hanya memadai.

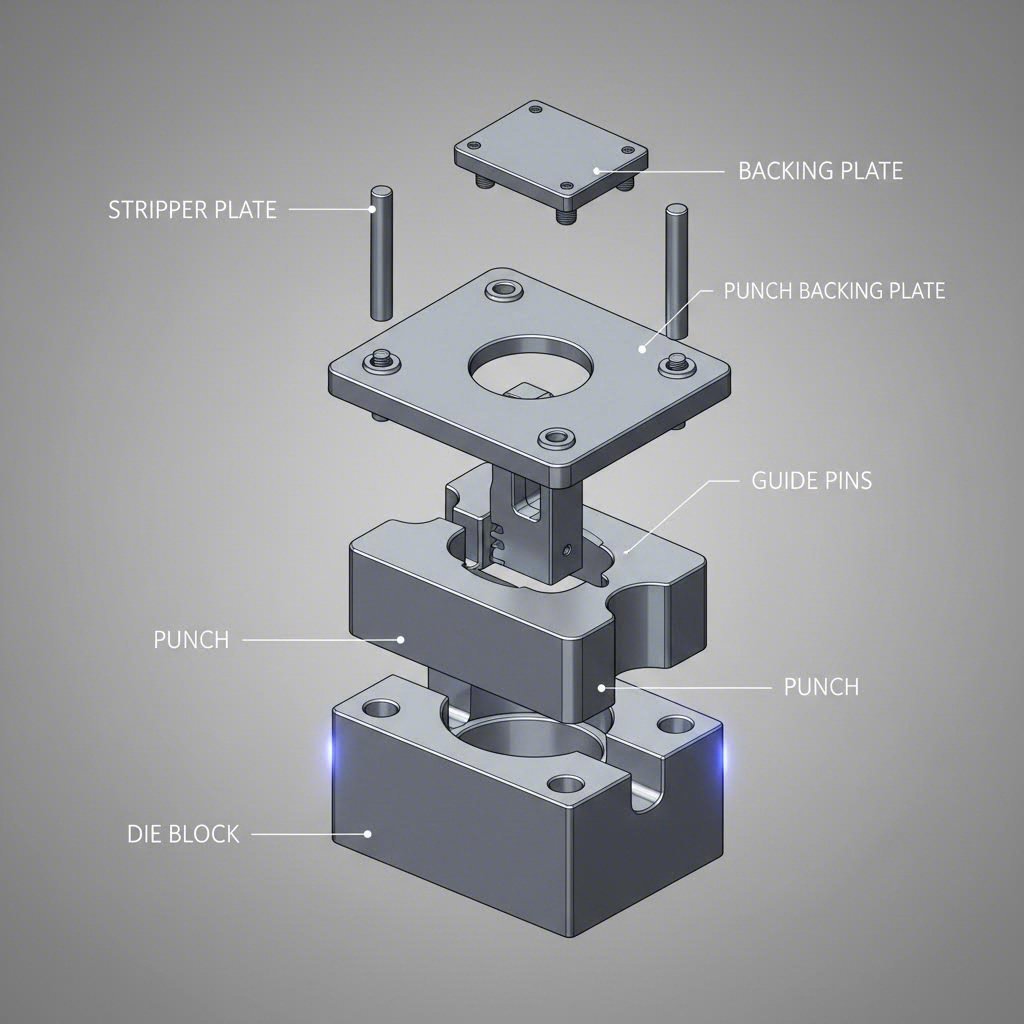

Komponen Penting dan Prinsip Kerja Mekanis

Memahami bagaimana die komposit mencapai keunggulan presisinya memerlukan pemeriksaan lebih dekat terhadap apa yang terjadi di dalam perakitan perkakas. Setiap komponen memiliki fungsi spesifik, dan secara bersama-sama mereka membentuk suatu sistem mekanis yang mampu menghasilkan komponen-komponen dengan konsistensi yang luar biasa. Mari kita uraikan elemen-elemen kritis ini dan telusuri cara kerja masing-masing secara sinergis selama setiap langkah penekanan.

Berbeda dengan jenis die yang lebih sederhana—yang mungkin hanya memerlukan susunan punch dan die dasar—perkakas komposit mengintegrasikan berbagai elemen fungsional ke dalam suatu sistem terpadu. Berikut adalah komponen-komponen esensial yang akan Anda temukan dalam die komposit yang dirancang dengan baik:

- Punch: Bagian jantan (male) dari die yang bergerak turun ke dalam bahan, memberikan gaya untuk memotong atau membentuk benda kerja. Umumnya terbuat dari baja keras atau karbida tungsten demi ketahanan.

- Die Block: Bagian betina (female) yang berada di bagian bawah perakitan, menampung tepi pemotong serta bukaan yang diperlukan untuk blanking profil luar dan pengeluaran komponen jadi.

- Pelat stripper: Mengangkat bahan lembaran dari pons setelah setiap langkah, memastikan pemisahan yang bersih dan mencegah bahan menempel pada peralatan cetak.

- Pilots: Pin penyelarasan presisi yang menentukan posisi bahan secara akurat sebelum pemotongan, memastikan konsistensi penempatan dari satu komponen ke komponen berikutnya.

- Pelat Penopang: Pelat baja tebal yang menyerap dan mendistribusikan gaya pemotongan besar yang dihasilkan selama operasi, melindungi alas press dan komponen die.

- Pin penuntun: Menyelaraskan bagian atas dan bawah rakitan die, menjaga registrasi sempurna sepanjang siklus langkah.

- Bantalan Tekanan: Menahan benda kerja secara kuat selama operasi pemotongan, mencegah pergerakan yang dapat mengurangi akurasi dimensi.

Di dalam Rakitan Blok Die

Blok die layak mendapat perhatian khusus karena di sinilah sebagian besar rekayasa presisi terwujud. Komponen ini menyediakan tepi pemotong untuk operasi blanking sekaligus menopang pukulan piercing yang menciptakan fitur internal. Lubang-lubang pada blok die dibuat dengan toleransi yang sangat ketat, sedangkan celah antar komponen dihitung secara cermat berdasarkan jenis dan ketebalan material.

Ketika Anda mengamati sebuah blok die majemuk, Anda akan melihat bahwa blok tersebut berfungsi ganda. Pertama, blok ini menyediakan tepi pemotong feminin yang menjadi tumpuan pukulan blanking dalam memotong profil luar. Kedua, blok ini memuat sisipan atau bushing yang telah dikeraskan untuk membimbing pukulan piercing saat membuat lubang internal. Fungsi ganda inilah yang memungkinkan operasi simultan dalam satu langkah tunggal.

Blok die juga dilengkapi mekanisme pelepasan. Setelah setiap komponen dipotong, komponen tersebut harus dikeluarkan dari bukaan die. Ejector yang dikendalikan pegas atau sistem pelepasan paksa mendorong komponen jadi menjauh dari peralatan, sehingga siklus berikutnya dapat dimulai tanpa gangguan. Fungsi pelepasan ini sangat penting untuk mempertahankan waktu siklus yang konsisten dalam lingkungan produksi.

Penjajaran kritis

Presisi pada die majemuk sangat bergantung pada keselarasan yang tepat antar komponen. Pilot memiliki peran khusus yang sangat penting di sini. Sebelum punch menekan bahan, pin pilot memasuki lubang-lubang yang telah dibuat sebelumnya atau menyentuh tepi bahan guna menempatkan benda kerja secara presisi. Hal ini memastikan bahwa setiap komponen menerima perlakuan yang identik, terlepas dari variasi kecil dalam umpan strip.

Pin penuntun dan busing menjaga keselarasan antara separuh die atas dan bawah sepanjang langkah. Bahkan ketidakselarasan sekecil apa pun dapat menyebabkan pemotongan tidak merata, keausan alat yang prematur, atau kesalahan dimensi. Die majemuk berkualitas tinggi menggunakan komponen penuntun presisi yang digiling dengan toleransi sangat kecil untuk menghilangkan kemungkinan gerak lateral selama operasi.

Lalu, bagaimana semua komponen tersebut bekerja bersamaan selama langkah penekanan sesungguhnya? Bayangkan urutan berikut: separuh die atas mulai bergerak turun, dan pelat stripper terlebih dahulu menyentuh material lembaran, menjepitnya secara kuat terhadap blok die. Saat press terus bergerak ke bawah, pilot menentukan posisi presisi benda kerja. Kemudian, dalam satu gerakan kontinu, punch blanking memotong profil luar sementara punch piercing secara bersamaan membentuk fitur internal. Material dipotong dari kedua arah secara bersamaan, dengan gaya yang seimbang guna mempertahankan ke-rata-an permukaan.

Setelah pemotongan selesai, pres berbalik arah. Pelat pengelupas menahan sisa bahan berbentuk kerangka saat puncak-puncak (punches) ditarik kembali, sehingga memisahkan komponen jadi secara bersih. Ejector yang dilengkapi pegas kemudian mendorong komponen jadi keluar dari bukaan die, dan siklus siap diulang. Rangkaian terkoordinasi ini terjadi dalam pecahan detik, namun setiap komponen harus menjalankan fungsinya secara sempurna.

Yang membedakan proses ini dari cara kerja die pada operasi stamping progresif adalah tidak adanya pergerakan dari satu stasiun ke stasiun berikutnya. Pada peralatan die progresif, strip logam maju melalui beberapa stasiun, dengan operasi berbeda dilakukan di setiap posisi berhenti. Meskipun die progresif unggul dalam pembuatan komponen kompleks yang memerlukan operasi pembentukan (forming), die komposit memberikan hasil yang lebih unggul ketika rata (flatness) dan konsentrisitas fitur menjadi prioritas utama.

Memahami prinsip-prinsip mekanis ini membantu menjelaskan mengapa kualitas komponen dan perawatannya begitu penting. Dengan begitu banyak elemen yang bekerja bersama di bawah gaya yang signifikan, bahkan keausan atau ketidaksejajaran sekecil apa pun dapat memengaruhi kualitas komponen. Fondasi teknis ini menjadi dasar untuk mengevaluasi geometri komponen mana yang benar-benar mendapatkan manfaat dari teknologi die majemuk.

Kesesuaian Geometri Komponen dan Pertimbangan Desain

Anda telah melihat cara kerja die majemuk secara mekanis, namun berikut adalah pertanyaan praktis yang dihadapi setiap insinyur: apakah pendekatan ini benar-benar cocok untuk komponen spesifik Anda? Istilah "komponen yang lebih sederhana" sering digunakan dalam pembahasan mengenai stamping die majemuk, namun istilah tersebut jarang didefinisikan secara tepat. Mari kita ubah hal tersebut.

Ketika produsen menggambarkan aplikasi die komposit yang ideal, mereka umumnya merujuk pada komponen datar atau hampir datar yang memerlukan operasi blanking dikombinasikan dengan operasi piercing internal. Contohnya adalah ring pengunci (washer), shim, segel, gasket, dan spacer—yakni komponen-komponen di mana hubungan antara fitur internal dan eksternal harus tetap konsisten secara sempurna. Menurut The Fabricator , segmen dirgantara, medis, dan industri sering menetapkan komponen-komponen ini dengan persyaratan dimensi, konsentrisitas, dan kerataan yang sangat presisi guna memenuhi sertifikasi industri yang ketat.

Geometri Komponen Ideal untuk Die Komposit

Lalu, apa sebenarnya yang membuat suatu geometri komponen cocok untuk stamping die komposit? Jawabannya terletak pada beberapa karakteristik kunci yang selaras dengan keunggulan pemotongan simultan yang diberikan oleh alat-alat ini:

- Komponen datar berbentuk bulat dengan lubang berpusat: Washer, cincin datar, dan spacer berdiameter hingga sekitar 6 inci mewakili aplikasi klasik untuk die komposit.

- Kontak dan terminal listrik: Komponen yang memerlukan konsentrisitas lubang-terhadap-tepi yang presisi mendapatkan manfaat dari pemotongan ID dan OD secara bersamaan.

- Material berukuran tipis: Komponen yang dicetak dari bahan setipis 0,0005 inci—di mana proses stamping logam progresif akan menimbulkan distorsi akibat penanganan—merupakan kandidat yang sangat baik.

- Komponen yang memerlukan konsentrisitas ketat: Ketika gambar teknis menetapkan batas toleransi konsentrisitas maksimum, peralatan cetak kompon (compound tooling) menghasilkan presisi yang tidak dapat dicapai oleh operasi bertahap (sequential operations).

- Benda kerja datar (flat blanks) dengan beberapa fitur yang dilubangi: Setiap geometri di mana semua operasi yang diperlukan dapat diselesaikan hanya melalui proses pemotongan, tanpa pembentukan atau pelengkungan.

- Komponen untuk baterai lithium-ion dan perakitan presisi: Aplikasi di mana konsentrisitas dan kekerataan (flatness) merupakan persyaratan kinerja yang kritis.

Kemampuan toleransi di sini layak mendapat perhatian khusus. Cetakan kompon (compound dies) mampu mempertahankan konsentrisitas antara lubang dan profil luar hingga dalam rentang 0,001 inci, menurut ART Metals Group tingkat presisi ini menjadi memungkinkan karena semua fitur dipotong secara bersamaan—tidak ada peluang terjadinya kesalahan posisi kumulatif saat komponen berpindah antar stasiun.

Ketika Die Komposit Bukan Pilihan yang Tepat

Memahami keterbatasan sama pentingnya dengan mengenali kekuatan. Sejumlah geometri komponen tertentu memang tidak sesuai dengan keunggulan utama die komposit. Jika desain Anda termasuk dalam salah satu kategori berikut, pendekatan die progresif atau die transfer kemungkinan besar lebih masuk akal: cetakan stamping progresif atau pendekatan die transfer kemungkinan besar lebih masuk akal:

- Komponen yang memerlukan operasi pembengkokan atau pembentukan: Die komposit unggul dalam pemotongan, bukan dalam pembentukan. Jika komponen Anda memerlukan flensa, rusuk, atau fitur hasil pembentukan lainnya, Anda akan memerlukan die progresif atau die transfer.

- Komponen deep-drawn: Komponen berbentuk cangkir, penutup (enclosures), atau apa pun yang memerlukan aliran material signifikan selama proses pembentukan tidak dapat diproduksi dalam satu langkah tunggal menggunakan die komposit.

- Geometri kompleks dengan banyak tahapan: Komponen yang memerlukan operasi pembentukan berurutan—di mana material harus diproses secara bertahap melalui beberapa tahap—berada di luar rentang optimal cetakan kompon (compound die).

- Komponen besar dengan fitur internal rumit: Meskipun cetakan kompon (compound die) mampu menangani banyak operasi penusukan (piercing) dengan baik, pola internal yang sangat kompleks mungkin lebih tepat diproduksi menggunakan stamping cetakan progresif (progressive die stamping), yang dapat mengintegrasikan beberapa stasiun pemotongan.

- Komponen yang memerlukan pengetapan (tapping) atau perakitan di dalam cetakan: Operasi sekunder yang harus dilakukan di antara tahap-tahap pembentukan memerlukan pendekatan stasiun-per-stasiun (station-by-station) yang dimiliki oleh cetakan progresif (progressive tooling).

Berikut cara praktis untuk mempertimbangkannya: jika komponen Anda dapat diselesaikan sepenuhnya melalui operasi pemotongan simultan tanpa memerlukan pembentukan sama sekali, maka stamping cetakan kompon (compound die stamping) layak dipertimbangkan secara serius. Begitu geometri komponen Anda menuntut operasi pembengkokan (bending), penarikan (drawing), atau pembentukan bertahap (staged forming), Anda telah melewati batas kemampuan terbaik jenis cetakan ini.

Keputusan akhir pada dasarnya bergantung pada kesesuaian antara kebutuhan komponen Anda dengan kemampuan peralatan cetak. Cetakan majemuk (compound dies) memberikan presisi tak tertandingi untuk geometri datar yang hanya memerlukan proses pemotongan—namun mengetahui kapan harus memilih pendekatan alternatif juga sama pentingnya. Setelah kesesuaian geometri terjamin, pertanyaan logis berikutnya menjadi: bagaimana perbandingan langsung cetakan majemuk terhadap cetakan progresif (progressive dies) dan cetakan transfer (transfer dies) ketika persyaratan proyek bervariasi?

Die Compound versus Die Progresif dan Die Transfer

Sekarang Anda telah memahami geometri mana yang cocok untuk cetakan majemuk, muncul pertanyaan yang lebih besar: bagaimana cara memilih antara cetakan majemuk, progresif, dan transfer ketika beberapa pendekatan secara teknis dapat diterapkan? Keputusan ini berdampak pada segala hal, mulai dari investasi awal hingga ekonomi biaya-per-komponen dalam jangka panjang. Mari kita bangun kerangka kerja terstruktur yang memperjelas pilihan ini.

Setiap jenis die memenuhi kebutuhan manufaktur yang berbeda, dan memilih jenis yang salah berarti Anda harus mengeluarkan biaya berlebih untuk peralatan atau mengorbankan kualitas serta efisiensi. Perbandingan di bawah ini menjelaskan faktor-faktor kritis yang perlu Anda pertimbangkan sebelum memutuskan pendekatan mana pun.

| Kriteria Pemilihan | Compound dies | Dies progresif | Transfer mati |

|---|---|---|---|

| Volume produksi | Rendah hingga sedang (10.000–500.000 unit per tahun) | Volume tinggi (500.000+ unit per tahun) | Sedang hingga tinggi (50.000–1.000.000 unit per tahun) |

| Kompleksitas Bagian | Geometri datar sederhana dengan proses piercing | Pembentukan dan pemotongan bertahap kompleks | Komponen besar dengan beberapa operasi pembentukan |

| Kemampuan Toleransi | Konsentrisitas sangat baik (±0,001 inci) | Baik (±0,002 inci hingga ±0,005 inci) | Baik hingga sangat baik, tergantung desain |

| Waktu Siklus Tipikal | 30–60 ketukan per menit | 60–1.500 ketukan per menit | 15–40 ketukan per menit |

| Biaya Peralatan Awal | Lebih rendah (US$5.000–US$50.000) | Lebih tinggi (US$50.000–US$500.000+) | Tertinggi (US$75.000–US$750.000+) |

| Aplikasi Ideal | Ring pengunci, gasket, kontak listrik | Braket, konektor, perakitan kompleks | Panel otomotif, pelindung berukuran besar |

Matriks Keputusan Volume dan Kompleksitas

Bagaimana Anda mengetahui kapan proyek Anda melewati ambang batas dari satu jenis die ke jenis die lainnya? Volume dan kompleksitas bekerja bersama-sama untuk mengarahkan keputusan ini, serta memahami interaksi keduanya mencegah kesalahan mahal.

Untuk jumlah tahunan di bawah 50.000 komponen dengan geometri sederhana yang hanya memerlukan proses pemotongan (cut-only), die komposit hampir selalu masuk akal secara ekonomis. Investasi awal untuk peralatan yang lebih rendah memberikan pengembalian cepat, dan Anda memperoleh presisi unggul tanpa beban tambahan dari pengaturan stamping die progresif yang lebih rumit. Ketika komponen Anda hanya memerlukan proses blanking dan piercing, mengapa membayar stasiun forming yang tidak akan Anda gunakan?

Ketika volume produksi meningkat di atas 500.000 unit per tahun dan komponen memerlukan proses pembengkokan, pembentukan, atau beberapa operasi berurutan, pendekatan cetakan progresif (progressive die) dan stamping menjadi sangat menarik. Investasi awal yang lebih tinggi tersebar ke jumlah komponen yang lebih banyak, sehingga menurunkan secara signifikan biaya per unit Anda. Desain cetakan stamping progresif mencakup beberapa stasiun yang masing-masing menjalankan operasi berbeda saat strip logam maju, sehingga geometri kompleks menjadi layak secara ekonomis dalam skala besar.

Cetakan transfer (transfer dies) menempati posisi unik di tengah-tengah. Ketika komponen Anda terlalu besar untuk operasi progresif berbasis coil standar—misalnya panel bodi otomotif atau rangka luar berukuran besar—stamping transfer memindahkan blank individual antar stasiun menggunakan jari-jari mekanis atau sistem robotik. Pendekatan ini mampu menangani operasi pembentukan berskala besar pada komponen yang secara fisik tidak muat dalam cetakan progresif.

Pertimbangkan contoh praktis berikut: Anda membutuhkan 100.000 kontak tembaga datar per tahun dengan lubang di tengah yang memerlukan ketelitian konsentrisitas ±0,001 inci. Die komposit mampu memberikan presisi tersebut dengan biaya perkakas yang wajar. Sekarang bayangkan volume yang sama, tetapi dengan tambahan operasi pembengkakan dan pembentukan. Tiba-tiba, stamping die progresif menjadi pilihan yang lebih masuk akal—meskipun investasi awal untuk perkakasnya lebih tinggi—karena keunggulan waktu siklus dan kemampuan pembentukan yang dimilikinya membenarkan biaya tersebut.

Analisis Biaya per Komponen Berdasarkan Jenis Die

Memahami biaya awal perkakas hanyalah permulaan. Gambaran keuangan sebenarnya muncul ketika Anda menghitung total biaya per komponen selama masa produksi yang diprediksi. Di sinilah banyak keputusan pembelian sering kali keliru.

Die komposit menawarkan biaya awal terendah, biasanya berkisar antara $5.000 hingga $50.000 tergantung pada tingkat kerumitannya. Untuk aplikasi bervolume rendah hingga sedang, hal ini menghasilkan ekonomi biaya per komponen yang kompetitif, bahkan sebelum mempertimbangkan keunggulan presisi. Anda tidak perlu membayar stasiun pembentukan, tata letak strip yang rumit, atau rekayasa desain die stamping progresif yang tidak diperlukan oleh geometri sederhana Anda.

Die progresif memerlukan investasi awal yang jauh lebih tinggi—sering kali mencapai $50.000 hingga jauh di atas $500.000 untuk aplikasi otomotif yang kompleks. Namun, kecepatan siklusnya yang sangat tinggi (kadang melebihi 1.000 ketukan per menit) menekan biaya per komponen secara signifikan pada volume produksi tinggi. Perhitungan matematis berpihak pada die progresif ketika Anda memproduksi jutaan komponen kompleks setiap tahunnya.

Stamping transfer die mewakili investasi peralatan tertinggi, namun memungkinkan operasi yang tidak dapat dilakukan dengan pendekatan lain. Komponen besar yang memerlukan proses deep drawing, forming berat, atau operasi perakitan di dalam die membenarkan biaya tambahan ini ketika metode alternatif sama sekali tidak mampu menghasilkan geometri yang diinginkan.

Ukuran komponen menciptakan batas keputusan lainnya. Secara umum, komponen berukuran kurang dari 6 inci cocok untuk pendekatan compound atau progressive, sedangkan komponen berukuran lebih besar biasanya mengarah pada penggunaan transfer die. Kendala fisik pada stamping progressive berbasis coil membatasi dimensi komponen yang praktis, sehingga komponen berukuran lebih besar cenderung dialihkan ke operasi transfer berbasis blank.

Saat mengevaluasi proyek Anda, mulailah dengan pertanyaan-pertanyaan berikut: Berapa kebutuhan volume tahunan Anda? Apakah geometri komponen Anda memerlukan operasi pembentukan, atau dapat diselesaikan hanya melalui pemotongan? Tingkat toleransi mana yang mutlak tidak bisa dinegosiasikan? Jawaban atas pertanyaan-pertanyaan ini akan menempatkan Anda secara jelas dalam kerangka keputusan ini, sehingga mengarahkan Anda pada pendekatan peralatan cetak yang menyeimbangkan presisi, biaya, dan efisiensi produksi sesuai kebutuhan spesifik Anda. Setelah jenis cetakan dipilih dengan jelas, pertimbangan berikutnya menjadi sama pentingnya: bahan mana yang paling cocok digunakan dengan pendekatan yang Anda pilih?

Panduan Pemilihan dan Kompatibilitas Bahan

Anda telah mengidentifikasi cetakan majemuk (compound dies) sebagai pendekatan peralatan cetak yang tepat untuk geometri komponen Anda, namun berikut adalah pertanyaan kritis berikutnya: bahan mana yang benar-benar berkinerja baik dalam aplikasi ini? Sebagian besar pesaing hanya menyebutkan kompatibilitas bahan secara singkat tanpa memberikan rincian spesifik. Mari kita perbaiki hal ini dengan panduan yang dapat ditindaklanjuti, yang dapat Anda terapkan langsung pada proyek berikutnya.

Interaksi antara sifat material dan desain die memengaruhi segalanya, mulai dari toleransi yang dapat dicapai hingga masa pakai alat. Memahami hubungan-hubungan ini membantu Anda mengoptimalkan baik kualitas komponen maupun ekonomi produksi. Berikut adalah kinerja umum logam dalam operasi die majemuk:

| Kategori Material | Kecocokan | Pertimbangan Utama | Aplikasi Tipikal |

|---|---|---|---|

| Baja Karbon | Sangat baik | Perilaku pemotongan yang dapat diprediksi; jarak bebas standar berfungsi dengan baik; peralatan yang hemat biaya | Washer, shim, komponen industri umum |

| Stainless steels | Bagus sekali | Memerlukan peralatan yang kokoh; pengerasan akibat deformasi membutuhkan tepi pemotong yang lebih tajam; diperlukan jarak bebas yang lebih besar | Perangkat medis, pengolahan makanan, komponen tahan korosi |

| Paduan tembaga | Sangat baik | Ideal untuk komponen kelistrikan; sifat lunaknya memungkinkan toleransi ketat; perhatikan pembentukan burr | Kontak kelistrikan, bus bar, terminal |

| Kuningan | Sangat baik | Kemampuan bentuk yang luar biasa; karakteristik pemotongan bersih; keausan alat minimal | Washer presisi, komponen dekoratif, fitting |

| Aluminium | Bagus sekali | Memerlukan jarak bebas khusus (biasanya lebih besar); potensi galling; pelapisan mungkin membantu | Komponen ringan, pelindung elektronik, heat sink |

Aplikasi stamping progresif baja karbon mendapatkan keuntungan dari sifat materialnya yang toleran, dan hal yang sama berlaku juga untuk pekerjaan die majemuk. Baja karbon rendah standar dipotong dengan bersih dan menunjukkan perilaku yang dapat diprediksi, sehingga menjadikannya titik awal yang ideal saat mengembangkan peralatan cetak baru. Stamping progresif kuningan memiliki keuntungan serupa—formabilitas materialnya yang sangat baik menghasilkan tepi yang bersih dan hasil yang konsisten dalam operasi majemuk.

Panduan Ketebalan Material

Kisaran ketebalan secara signifikan memengaruhi kesesuaian die majemuk. Meskipun peralatan ini mampu menangani rentang ketebalan material yang mengesankan, rentang tertentu justru mengoptimalkan keunggulan pemotongan simultan yang Anda cari.

Untuk sebagian besar aplikasi, cetakan komposit memberikan kinerja terbaik pada ketebalan bahan antara 0,005 inci hingga 0,250 inci. Dalam kisaran ini, gaya pemotongan yang seimbang—yang menghasilkan kecembungan (flatness) unggul—bekerja sebagaimana mestinya. Bahan yang lebih tipis (hingga 0,0005 inci untuk aplikasi khusus) memerlukan pengendalian tekanan stripper yang cermat guna mencegah distorsi selama penanganan. Bahan yang lebih tebal menuntut tonase press yang lebih besar secara proporsional serta komponen perkakas yang lebih kokoh.

Berikut panduan praktisnya: semakin bertambah ketebalan bahan, maka celah antara punch dan die juga harus diperbesar—biasanya dihitung sebagai persentase dari ketebalan bahan. Untuk baja lunak, celah yang direkomendasikan berkisar 5–7% per sisi. Baja tahan karat memerlukan celah 6–8%, sedangkan bahan yang lebih lunak seperti tembaga dalam aplikasi stamping progresif dapat menggunakan celah serendah 3–5%.

Pertimbangan Kekerasan dan Duktibilitas

Kekerasan material secara langsung memengaruhi keputusan desain perkakas Anda. Material yang lebih keras menghasilkan gaya pemotongan yang lebih besar dan mempercepat keausan pons. Material tersebut juga memerlukan jarak bebas die yang lebih besar untuk mencegah tekanan berlebih pada perkakas serta kegagalan dini.

Saat bekerja dengan material yang lebih keras, seperti baja tahan karat atau baja pegas, Anda perlu menentukan:

- Jarak bebas yang lebih besar: Biasanya 1–2% lebih besar dibandingkan dengan nilai setara untuk baja lunak

- Baja perkakas yang lebih keras: D2, M2, atau sisipan karbida untuk tepi pemotong

- Pengasahan yang lebih sering: Interval antar siklus perawatan yang lebih pendek

- Daya tekan (tonase) mesin pres yang lebih tinggi: Gaya yang lebih besar diperlukan untuk memotong material secara bersih

Material yang lebih lunak dan lebih ulet menimbulkan tantangan berbeda. Meskipun tembaga dan kuningan memungkinkan toleransi yang lebih ketat serta menghasilkan keausan perkakas yang lebih rendah, sifat mudah ditempa material tersebut dapat menyebabkan terbentuknya burr pada tepi potongan. Material cenderung mengalir daripada terpisah secara bersih melalui geseran, terutama jika jarak bebas terlalu sempit atau tepi pemotong telah tumpul.

Kelenturan juga memengaruhi perilaku material selama proses pemotongan simultan. Logam yang sangat ulet mungkin menunjukkan lebih banyak rollover pada tepi potongan—yaitu area membulat di mana material membengkok sebelum terpisah melalui geseran. Untuk aplikasi yang membutuhkan tepi potongan yang bersih dan tegak lurus, penyesuaian jarak bebas serta pemeliharaan ketajaman perkakas menjadi hal yang esensial.

Salah satu faktor yang sering diabaikan adalah temper material. Material yang di-annealing lebih mudah dipotong, tetapi dapat menghasilkan lebih banyak burr. Sebaliknya, material yang mengalami work-hardening atau tempering akan terpisah lebih bersih melalui geseran, namun memerlukan gaya pemotongan yang lebih besar. Menentukan temper yang tepat untuk dies dan operasi stamping Anda dapat secara nyata memengaruhi kualitas komponen maupun masa pakai perkakas.

Memahami perilaku spesifik material ini memungkinkan Anda mengoptimalkan baik desain die maupun parameter produksi. Namun, bahkan pemilihan material terbaik pun tidak akan mengatasi praktik perawatan yang buruk—yang membawa kita ke topik kritis: menjaga kondisi perkakas Anda dalam keadaan prima.

Persyaratan Pemeliharaan dan Pemecahan Masalah

Anda telah memilih material dan pendekatan perkakas yang tepat, tetapi berikut ini adalah pengecekan realistis: bahkan die komposit yang dirancang secara sempurna pun akan mengalami degradasi tanpa perawatan yang memadai. Yang mengejutkan, topik kritis ini hampir tidak mendapat perhatian dalam sebagian besar sumber daya stamping. Namun, praktik perawatan secara langsung menentukan apakah perkakas Anda mampu memproduksi komponen berkualitas selama 100.000 siklus atau 1.000.000 siklus. Mari tutup kesenjangan ini dengan panduan perawatan yang dapat diimplementasikan.

Seperti yang dinyatakan salah satu produsen presisi, "Jika Anda tidak mampu menjaga ketajaman perkakas Anda, maka perkakas tersebut tidak akan dapat dimasukkan ke dalam press dan Anda tidak akan membuat blank komponen apa pun ." Realitas ini berlaku sama bagi die komposit—perawatan bukanlah pilihan, melainkan kebutuhan mutlak untuk produksi yang konsisten.

Setiap kali komponen cetak Anda keluar dari mesin press, protokol inspeksi sistematis harus dilakukan. Berikut adalah poin-poin pemeriksaan kritis yang menjaga kondisi perkakas tetap berada pada performa puncak:

- Kondisi mutakhir: Periksa tepi pemotong punch dan die untuk menemukan kepingan (chip), retakan, atau pola keausan yang terlihat. Tepi yang tumpul menghasilkan burr dan memerlukan gaya pemotongan yang lebih besar.

- Verifikasi Jarak Bebas: Ukur jarak bebas antara punch dan die di beberapa titik. Keausan tidak merata menyebabkan jarak bebas yang tidak konsisten, yang berdampak pada kualitas komponen.

- Pemeriksaan Penyelarasan: Verifikasi kecocokan pin penuntun dan bushing. Gerak berlebih menunjukkan keausan yang akan menyebabkan variasi dimensi serta percepatan kerusakan perkakas.

- Ketegangan Pegas: Uji pegas stripper dan mekanisme ejector. Pegas yang melemah menyebabkan proses stripping tidak lengkap serta masalah penanganan komponen.

- Persyaratan pelumasan: Periksa permukaan penuntun, komponen bergerak, dan pelat keausan. Pelumasan yang tepat mencegah terjadinya galling dan memperpanjang masa pakai komponen.

- Kondisi Pilot: Periksa pilot untuk keausan atau kerusakan yang dapat memengaruhi akurasi penempatan komponen.

Jadwal Pengasahan dan Perawatan Tepi

Kapan Anda harus mengasah perkakas Anda? Jawabannya tergantung pada jenis material, volume produksi, dan persyaratan kualitas Anda—namun menunggu hingga komponen gagal dalam pemeriksaan berarti Anda telah terlambat.

Tetapkan interval pengasahan berdasarkan jumlah pemukulan (hit counts) alih-alih berdasarkan waktu kalender. Untuk aplikasi baja karbon, banyak bengkel menjadwalkan pengasahan setiap 50.000 hingga 100.000 kali pemukulan. Baja tahan karat dan material yang lebih keras mungkin memerlukan perhatian setiap 25.000 hingga 50.000 kali pemukulan karena keausan tepi yang lebih cepat. Lacak interval-interval ini secara ketat—operasi progresif cetakan dan perkakas yang melewatkan perawatan terjadwal pasti akan menghadapi waktu henti tak terencana.

Peralatan gerinda permukaan modern telah mengubah efisiensi perawatan. Menurut DCM Tech , gerinda permukaan tipe putar dapat menyelesaikan pengasahan perkakas dalam tiga hingga empat jam, dibandingkan delapan hingga dua belas jam dengan peralatan konvensional. Penghematan waktu ini secara langsung berdampak pada waktu penyelesaian yang lebih cepat dan peningkatan waktu operasional produksi.

Proses penggerindaan itu sendiri sangat penting bagi umur pakai alat. Gerinda permukaan menghilangkan material yang sudah aus tanpa menimbulkan panas yang dapat melemahkan tepi pemotong yang telah dikeraskan. Seperti dijelaskan seorang perakit alat di bengkel perkakas, "Penggerindaan menghasilkan produk yang jauh lebih kuat karena Anda tidak perlu memasukkan panas melalui las, yang justru dapat melemahkan alat fineblanking akibat tekanan tinggi yang harus ditahan oleh alat tersebut." Prinsip yang sama berlaku pula dalam perawatan die majemuk—penggerindaan ulang menjaga integritas alat lebih baik dibandingkan metode perbaikan alternatif lainnya.

Memperpanjang Umur Pakai Die Melalui Perawatan yang Tepat

Mengenali tanda keausan sebelum menyebabkan masalah kualitas merupakan pembeda antara perawatan proaktif dan penanganan reaktif terhadap krisis. Berikut adalah tanda-tanda peringatan yang menunjukkan bahwa perkakas Anda memerlukan perhatian:

- Pembentukan burr: Ketinggian burr yang meningkat pada tepi potongan menandakan tepi pemotong yang tumpul atau masalah clearance. Atasi hal ini sebelum burr menimbulkan masalah di proses selanjutnya.

- Perubahan Dimensi: Ketika komponen hasil produksi secara bertahap berada di luar batas toleransi, kemungkinan besar keausan telah memengaruhi komponen penyelarasan kritis atau tepi pemotong.

- Gaya pemotongan meningkat: Jika kebutuhan tonase tekan meningkat secara bertahap, tepi pemotong yang tumpul memaksa material alih-alih memotongnya secara bersih.

- Ketidakrataan Permukaan Komponen: Masalah tekanan stripper atau keausan tepi pemotong yang tidak merata dapat menyebabkan distorsi komponen yang sebelumnya tidak terjadi.

- Kebisingan atau getaran tidak biasa: Perubahan suara operasional sering kali menunjukkan masalah penyetelan atau keausan komponen yang perlu diselidiki.

Pemeliharaan yang tepat memperpanjang masa pakai alat secara signifikan sekaligus menjaga kualitas komponen. Baik cetakan progresif maupun cetakan komposit sama-sama mendapatkan manfaat dari riwayat pemeliharaan yang terdokumentasi, yang mencatat intervensi dan dampaknya. Data ini membantu memprediksi kebutuhan pemeliharaan di masa depan serta mengoptimalkan interval pengasahan sesuai aplikasi spesifik Anda.

Penyelesaian masalah umum

Ketika muncul masalah kualitas, pemecahan masalah secara sistematis memungkinkan identifikasi akar permasalahan secara cepat. Berikut panduan praktis untuk masalah paling umum pada cetakan komposit:

| Masalah | Penyebab yang Mungkin | Tindakan Perbaikan |

|---|---|---|

| Duri Berlebihan | Jarak bebas tidak memadai atau tepi pemotong tumpul | Verifikasi dan sesuaikan jarak bebas; asah atau ganti komponen yang aus |

| Distorsi Bagian | Tekanan stripper yang tidak tepat atau gaya pemotongan yang tidak seimbang | Sesuaikan tegangan pegas stripper; verifikasi distribusi tekanan yang merata |

| Variasi dimensi | Keausan pada komponen penyejajaran atau kerusakan pada tepi pemotong | Periksa pin penuntun dan bushing; inspeksi pola keausan yang tidak merata |

| Posisi Lubang yang Tidak Konsisten | Keausan pilot atau masalah umpan strip | Ganti pilot yang aus; verifikasi akurasi umpan dan panduan strip |

| Kegagalan alat dini | Ketidaksejajaran antara setengah cetakan atas dan bawah | Gunakan mandrel penyejajaran untuk memeriksa dan menyesuaikan penyejajaran turret |

Menurut panduan pemecahan masalah dari DGMF Mold Clamps, penggunaan rutin mandrel penyejajaran untuk memeriksa penyejajaran turret alat mesin dan alas pemasangan mencegah keausan tidak konsisten yang menyebabkan perkakas progresif dan cetakan komposit gagal lebih awal. Praktik sederhana ini mendeteksi masalah sebelum merusak perkakas mahal.

Ketika masalah clearance terus berlanjut, ingatlah bahwa penyesuaian harus dilakukan secara bertahap. Setiap penyesuaian sebaiknya tidak melebihi 0,15 mm untuk menghindari koreksi berlebih. Gunakan kecepatan pukul yang lebih rendah saat melakukan pemecahan masalah guna mengurangi tekanan pada komponen sambil mengidentifikasi akar permasalahan.

Dengan protokol perawatan yang telah ditetapkan, Anda siap menjaga cetakan majemuk (compound dies) tetap menghasilkan komponen berkualitas secara konsisten. Namun, memahami di mana alat-alat ini memberikan nilai terbesar di berbagai industri mengungkap peluang tambahan untuk memanfaatkan keunggulan presisinya.

Aplikasi Industri dan Manufaktur Otomotif

Anda telah menguasai dasar-dasar teknis die komposit—kini mari kita eksplorasi di mana alat-alat ini memberikan dampak terbesar di dunia manufaktur nyata. Mulai dari kontak listrik di ponsel cerdas Anda hingga washer presisi dalam sistem pengereman otomotif, die komposit secara diam-diam mendukung produk-produk yang kita andalkan setiap hari. Memahami penerapan-penerapan ini mengungkapkan mengapa industri-industri tertentu sama sekali tidak dapat mengorbankan keunggulan presisi yang ditawarkan oleh pendekatan peralatan ini.

Penerapan Komponen Presisi Otomotif

Ketika rem Anda aktif, Anda mengandalkan komponen-komponen yang dibentuk melalui proses stamping dengan toleransi yang diukur dalam ribuan inci. Produsen otomotif sangat bergantung pada die komposit untuk komponen datar berpresisi tinggi, di mana akurasi dimensi secara langsung memengaruhi kinerja dan keselamatan. Pertimbangkan penerapan kritis berikut:

- Shim dan washer sistem rem: Komponen-komponen ini memerlukan kecakaran datar dan konsentrisitas yang sempurna guna memastikan distribusi tekanan hidrolik yang konsisten.

- Spacer transmisi: Toleransi ketebalan yang ketat mencegah gerak bebas roda gigi dan memastikan perpindahan daya yang halus.

- Gasket sistem bahan bakar: Permukaan penyegelan yang presisi mencegah kebocoran yang dapat membahayakan keselamatan kendaraan dan kepatuhan terhadap standar emisi.

- Kontak pentanahan listrik: Hubungan konsisten antara lubang dan tepi komponen menjamin koneksi listrik yang andal di seluruh kendaraan.

- Cincin pemasangan sensor: Komponen datar dan konsentris menjaga keselarasan sensor yang tepat guna memperoleh pembacaan yang akurat.

Tuntutan kualitas industri otomotif menjadikan sertifikasi IATF 16949 sebagai syarat mutlak bagi pemasok peralatan cetak. Menurut Master Products , sertifikasi ini "membentuk dasar kualitas yang dapat Anda harapkan ketika menyerahkan proyek stamping logam otomotif Anda kepada pihak ketiga," dengan fokus utama pada "pencegahan cacat dan variasi produksi, serta pengurangan limbah dan bahan buangan sekecil mungkin." Ketika memilih pemasok untuk operasi stamping progresif komponen otomotif, sertifikasi ini menjadi indikator komitmen terhadap manajemen kualitas sistematis yang diwajibkan oleh produsen mobil asli (OEM).

Stamping otomotif modern semakin mengandalkan simulasi CAE (Computer-Aided Engineering) untuk mengoptimalkan desain cetakan sebelum logam dipotong. Pendekatan ini mengidentifikasi potensi masalah terkait aliran material, konsentrasi tegangan, dan stabilitas dimensi selama tahap desain—sehingga menghemat waktu dan biaya peralatan cetak. Pemasok yang menawarkan kemampuan simulasi canggih serta sertifikasi IATF 16949, seperti Solusi die stamping presisi Shaoyi , mampu mempercepat siklus pengembangan sekaligus menjamin hasil produksi bebas cacat.

Penggunaan di Industri Elektrik dan Elektronik

Jika aplikasi otomotif menuntut presisi, maka manufaktur elektrik dan elektronik membawa persyaratan tersebut ke tingkat yang jauh lebih tinggi. Proses stamping logam dengan cetakan progresif cocok untuk rumah konektor dan terminal kompleks dalam volume tinggi, namun cetakan komponen tetap menjadi pilihan utama ketika konsentrisitas dan kerataan merupakan spesifikasi yang tidak dapat dinegosiasikan.

Kontak listrik yang dicetak (stamped) mewakili aplikasi die komposit yang paling menuntut. Seperti dijelaskan Composidie, komponen dasar ini "berfungsi sebagai antarmuka antara konduktor dan titik sambungan, memastikan kontak listrik yang andal." Setiap variasi dimensi dapat menimbulkan hambatan yang menghasilkan panas, menyebabkan degradasi sinyal, atau mengakibatkan kegagalan dini.

Aplikasi elektronik kritis meliputi:

- Kontak baterai: Rangkaian baterai lithium-ion memerlukan kontak datar dengan lokasi lubang yang presisi guna memastikan aliran arus yang konsisten.

- Terminal konektor: Pin dan soket dalam konektor multi-pin harus mempertahankan hubungan dimensi yang tepat agar dapat terpasang secara andal.

- Washer pentanahan: Aplikasi pelindung interferensi elektromagnetik (EMI) menuntut permukaan kontak yang sempurna guna memastikan pentanahan yang efektif.

- Perangkat keras pemasangan heat sink: Komponen datar dengan dimensi yang presisi memastikan perpindahan panas maksimal.

- Spacer pemasangan PCB: Ketebalan yang konsisten mencegah tegangan pada papan dan memastikan jarak bebas komponen yang tepat.

Proses stamping die progresif unggul dalam memproduksi terminal berbentuk kompleks dalam volume tinggi, namun ketika aplikasi Anda hanya memerlukan fitur yang benar-benar rata dan posisinya presisi, peralatan compound menghasilkan kinerja lebih unggul dengan biaya cetakan yang lebih rendah.

Aplikasi Dirgantara dan Perangkat Medis

Manufaktur aerospace dan perangkat medis memiliki kesamaan: kegagalan tidak diperbolehkan. Kedua industri ini menentukan bahan, proses, dan toleransi dengan sangat cermat, dan die compound memainkan peran kritis dalam memproduksi komponen datar presisi yang diminta sektor-sektor tersebut.

Menurut CEI Precision , tim mereka telah "melayani praktis setiap industri di mana presisi merupakan syarat mutlak, sehingga setiap program menghasilkan kualitas dan konsistensi stamping yang sama tingginya." Mulai dari perangkat bedah presisi dan alat gigi hingga komponen sel bahan bakar dan aerospace, kemampuan stamping majemuk memenuhi aplikasi di mana akurasi dimensi secara langsung memengaruhi keselamatan manusia.

Aplikasi aerospace sering melibatkan material eksotis—seperti titanium, Inconel, dan paduan khusus—yang menuntut peralatan cetak yang kokoh serta pengendalian proses yang presisi. Perangkat medis sering kali memerlukan komponen berbahan stainless steel atau titanium yang harus memenuhi persyaratan biokompatibilitas sekaligus mempertahankan spesifikasi dimensi yang ketat. Dalam kedua kasus tersebut, aksi pemotongan simultan dari cetakan majemuk memberikan konsentrisitas dan kerataan yang dibutuhkan oleh aplikasi-aplikasi yang sangat menuntut ini.

Peralatan Cetak Majemuk Multi-Tumbuk untuk Volume Lebih Tinggi

Apa yang terjadi ketika geometri komponen Anda cocok untuk stamping die majemuk, tetapi volume produksi Anda mendekati kisaran stamping progresif? Peralatan die majemuk multi-hit menjembatani kesenjangan ini dengan menggabungkan keunggulan presisi pemotongan simultan serta laju produksi yang lebih tinggi.

Dalam konfigurasi multi-hit, strip maju melalui die majemuk beberapa kali, di mana setiap langkah menghasilkan komponen jadi dari lokasi berbeda pada strip tersebut. Pendekatan ini meningkatkan output tanpa mengorbankan manfaat konsentrisitas dan kerataan yang menjadi nilai utama die majemuk. Metode ini terutama efektif untuk komponen kecil, di mana beberapa rongga dapat dimuat dalam satu tapak die.

Proses stamping progresif tetap unggul untuk komponen benar-benar kompleks yang memerlukan operasi pembentukan, namun peralatan die majemuk multi-hit menawarkan solusi tengah yang menarik. Anda memperoleh peningkatan produktivitas sekaligus mempertahankan karakteristik presisi yang tidak dapat dicapai oleh operasi berurutan.

Baik aplikasi Anda melibatkan sistem pengereman otomotif, kontak listrik presisi, maupun perangkat medis kritis bagi kehidupan—cetakan komposit (compound dies) memberikan keunggulan kualitas yang terukur ketika kerataan dan konsentrisitas menjadi faktor paling penting. Memahami penerapan industri ini membantu Anda mengenali peluang di mana pendekatan cetakan ini dapat meningkatkan hasil manufaktur Anda—dan memposisikan Anda untuk mengambil keputusan yang tepat saat mengevaluasi proyek stamping berikutnya.

Memilih Solusi Cetakan Komposit (Compound Die) yang Tepat untuk Proyek Anda

Anda telah memahami detail teknisnya, memahami pertimbangan bahan, serta mengeksplorasi penerapan di berbagai industri—namun kini tiba saat yang menentukan. Bagaimana cara Anda benar-benar mengevaluasi apakah cetakan komposit (compound dies) sesuai untuk proyek spesifik Anda? Dan setelah Anda mengambil keputusan tersebut, bagaimana cara menemukan mitra cetakan (tooling partner) yang mampu memberikan hasil yang diharapkan? Mari kita ubah seluruh pengetahuan yang telah Anda pelajari menjadi sebuah kerangka kerja pengambilan keputusan yang praktis.

Perbedaan antara proyek stamping yang sukses dan kesalahan mahal sering kali terletak pada kemampuan mengajukan pertanyaan yang tepat pada waktu yang tepat. Menurut ahli Industri , "Sebelum Anda dapat mengevaluasi calon pemasok secara efektif, Anda harus memiliki pemahaman yang sangat jelas mengenai kebutuhan proyek Anda sendiri. Penilaian internal yang menyeluruh mencegah terjadinya salah komunikasi dan memastikan bahwa Anda membandingkan para pemasok berdasarkan kriteria yang tepat."

Daftar Periksa Proyek Die Majemuk Anda

Sebelum menghubungi pemasok mana pun, lakukan proses evaluasi langkah demi langkah ini. Setiap pertanyaan saling terkait dengan pertanyaan sebelumnya, membimbing Anda menuju keputusan jelas untuk melanjutkan atau tidak melanjutkan (go/no-go) dalam pembuatan peralatan die majemuk:

- Definisikan sepenuhnya geometri komponen Anda. Apakah komponen Anda datar atau hampir datar? Apakah komponen tersebut hanya memerlukan operasi blanking dan piercing, ataukah operasi forming juga diperlukan? Jika operasi bending atau deep drawing terlibat, maka die majemuk bukanlah solusi yang tepat—pertimbangkan pendekatan die progresif atau die transfer sebagai gantinya.

- Dokumentasikan persyaratan toleransi kritis. Spesifikasi konsentrisitas apa yang harus Anda capai? Jika hubungan lubang-ke-tepi perlu tetap dalam rentang ±0,001 inci, cetakan komposit (compound dies) secara alami mampu memberikan presisi ini. Toleransi yang lebih longgar mungkin memungkinkan lebih banyak pilihan peralatan cetak.

- Hitung kebutuhan volume tahunan Anda. Apakah Anda memproduksi 10.000 komponen atau 10 juta komponen? Cetakan komposit unggul pada kisaran rendah hingga menengah (kira-kira 10.000 hingga 500.000 unit per tahun). Volume yang lebih tinggi mungkin membenarkan penggunaan cetakan progresif meskipun investasi awalnya lebih besar.

- Tentukan jenis bahan dan ketebalannya. Pastikan bahan Anda berada dalam kapabilitas cetakan komposit. Baja karbon, kuningan, paduan tembaga, dan aluminium semuanya cocok digunakan. Dokumentasikan secara tepat spesifikasi ketebalan dan temper bahan untuk memungkinkan penawaran harga yang akurat dari pemasok.

- Identifikasi kebutuhan operasi sekunder. Apakah komponen memerlukan perlakuan panas, pelapisan, penghilangan burr, atau perakitan? Mitra yang menyediakan layanan bernilai tambah ini secara internal akan menyederhanakan rantai pasok Anda secara signifikan.

- Tetapkan jadwal prototipe dan produksi. Kapan Anda membutuhkan contoh pertama? Berapa lama waktu tunggu yang dapat diterima untuk peralatan produksi? Kemampuan prototipe cepat—kadang tersedia dalam waktu hanya 5 hari—dapat secara signifikan mempercepat siklus pengembangan Anda.

- Tentukan persyaratan sertifikasi mutu. Apakah industri Anda mewajibkan sertifikasi khusus seperti ISO 9001 atau IATF 16949? Hindari pemasok yang tidak mampu menyediakan dokumentasi yang dipersyaratkan sebelum Anda menginvestasikan waktu dalam diskusi mendetail.

Pendekatan sistematis ini memastikan Anda telah mempertimbangkan setiap faktor kritis sebelum bermitra dengan pemasok. Pendekatan ini juga memberikan spesifikasi terperinci yang dibutuhkan mitra untuk menyampaikan penawaran harga yang akurat dan jadwal pelaksanaan yang realistis.

Mengevaluasi Mitra Peralatan

Dengan kebutuhan proyek Anda yang telah terdokumentasi, kini Anda siap menilai calon pemasok. Namun, apa yang membedakan pemasok biasa dari mitra manufaktur sejati? Jangan hanya fokus pada harga per komponen, tetapi evaluasi juga kemampuan-kemampuan esensial berikut:

Keahlian teknik memiliki tingkat kepentingan yang lebih besar daripada yang mungkin Anda perkirakan. Pemasok stamping terbaik adalah mitra sejati yang menyediakan dukungan teknik, bukan sekadar kapasitas manufaktur. Keterlibatan awal mereka dalam tinjauan Desain untuk Kemudahan Manufaktur (DFM) dapat menghasilkan penghematan biaya signifikan dan desain komponen yang lebih kokoh. Tanyakan kepada calon mitra mengenai sumber daya teknik mereka serta apakah mereka bersedia berkolaborasi dalam mengoptimalkan desain Anda sebelum proses pembuatan cetakan dimulai.

Sistem manajemen mutu memberikan jaminan. Seperti dinyatakan dalam panduan industri, "Sistem manajemen mutu (QMS) yang andal merupakan syarat mutlak. Sistem ini merupakan fondasi untuk memperoleh komponen yang konsisten, andal, dan sesuai dengan spesifikasi Anda." Sertifikasi seperti ISO 9001 merupakan validasi pihak ketiga terhadap komitmen pemasok terhadap proses mutu.

Prototipe cepat mempercepat pengembangan. Kemampuan memproduksi komponen prototipe secara cepat—kadang hanya dalam hitungan hari, bukan minggu—memungkinkan Anda memvalidasi desain sebelum berkomitmen pada pembuatan cetakan produksi. Menurut ahli Manufaktur , prototyping adalah "fase pengujian kritis di mana ide-ide dibentuk, disempurnakan, dan divalidasi untuk produksi massal serta keberhasilan di pasar." Mitra yang memiliki kemampuan prototyping cepat membantu Anda mengidentifikasi masalah sejak dini—ketika perubahan masih murah.

Tingkat persetujuan pertama kali (first-pass approval rates) mengungkap tingkat kematangan proses. Saat mengevaluasi pemasok, tanyakan mengenai tingkat persetujuan pertama kali mereka untuk proyek-proyek serupa. Sebagai contoh, tingkat persetujuan pertama kali sebesar 93% menunjukkan proses yang andal yang secara konsisten menghasilkan komponen sesuai spesifikasi tanpa memerlukan iterasi berulang. Metrik ini secara langsung memengaruhi jadwal dan total biaya proyek Anda.

Memahami fungsi takikan bypass (bypass notches) pada cetakan stamping serta detail teknis serupa membedakan pemasok yang berpengetahuan luas dari sekadar penerima pesanan. Mitra yang mampu membahas poin-poin teknis halus ini menunjukkan keahlian yang diperlukan untuk mendiagnosis masalah dan mengoptimalkan produksi Anda.

Kemampuan desain-hingga-produksi (design-to-production) menyederhanakan rantai pasok Anda. Pemasok yang menawarkan layanan komprehensif—mulai dari desain cetakan awal hingga manufaktur volume tinggi—menghilangkan masalah koordinasi. Bekerja dengan satu mitra seperti Tim desain dan pembuatan cetakan Shaoyi yang mengelola seluruh proses mengurangi kesalahan serah terima dan celah akuntabilitas.

Pertimbangkan pula kapasitas dan skalabilitas. Apakah pemasok mampu memenuhi kebutuhan volume Anda saat ini serta menampung pertumbuhan di masa depan? Mitra yang menawarkan program manajemen persediaan dan penjadwalan fleksibel membantu Anda mempertahankan kelancaran produksi tanpa menumpuk stok berlebih.

Mitra cetakan komposit ideal menggabungkan keahlian presisi dalam peralatan cetak dengan dukungan teknik, kemampuan prototipe cepat, serta sistem kualitas yang telah terbukti—mengubah spesifikasi Anda menjadi komponen siap produksi yang memenuhi persyaratan sejak produksi pertama.

Proses seleksi pada akhirnya bergantung pada penemuan pemasok yang kemampuannya selaras dengan kebutuhan spesifik Anda. Sebuah proyek die progresif dengan geometri sederhana dan volume moderat tidak memerlukan mitra yang sama seperti program die dan stamping kompleks yang melayani produsen mobil (OEM) otomotif. Sesuaikan kekuatan mitra dengan persyaratan proyek, verifikasi rekam jejak mereka dalam aplikasi serupa, serta bangun saluran komunikasi yang jelas sebelum melakukan komitmen.

Baik Anda sedang menjelajahi die komposit untuk pertama kalinya maupun mengoptimalkan program stamping yang sudah ada, prinsip-prinsipnya tetap konsisten: definisikan persyaratan secara menyeluruh, evaluasi kemampuan secara sistematis, serta pilih mitra yang menunjukkan kompetensi teknis sekaligus komitmen terhadap keberhasilan Anda. Keunggulan presisi yang ditawarkan die komposit hanya dapat direalisasikan apabila setiap elemen—mulai dari desain peralatan (tooling), produksi, hingga pemeliharaan—selaras dengan tujuan kualitas Anda.

Pertanyaan yang Sering Diajukan Mengenai Die Komposit

1. Apa perbedaan antara die komposit dan die kombinasi?

Die komposit hanya melakukan operasi pemotongan—yaitu blanking dan piercing—secara bersamaan dalam satu langkah penekanan press. Sebaliknya, die kombinasi menangani baik operasi pemotongan maupun pembentukan secara bersamaan. Artinya, die komposit unggul dalam memproduksi komponen datar dengan konsentrisitas dan kerataan yang sangat baik, sedangkan die kombinasi mampu menghasilkan komponen yang memerlukan lipatan atau bentuk selain pemotongan. Untuk aplikasi yang menuntut toleransi posisi ketat antara lubang dan tepi tanpa kebutuhan pembentukan, die komposit memberikan presisi yang tidak dapat dicapai oleh die kombinasi.

2. Apa perbedaan antara stamping die komposit dan stamping die progresif?

Die komposit menyelesaikan semua operasi pemotongan secara bersamaan dalam satu langkah di satu stasiun, menghasilkan komponen jadi dengan konsentrisitas dan kerataan yang luar biasa. Die progresif memajukan bahan melalui beberapa stasiun, masing-masing melakukan operasi berbeda pada setiap posisi berhenti. Meskipun die progresif cocok untuk komponen kompleks bervolume tinggi yang memerlukan operasi pembentukan, die komposit memberikan presisi unggul untuk geometri datar yang lebih sederhana dengan biaya perkakas yang lebih rendah. Pemasok bersertifikat IATF 16949 seperti Shaoyi mengoptimalkan kedua pendekatan tersebut dengan menggunakan simulasi CAE guna mencapai hasil bebas cacat.

3. Jenis komponen apa yang paling sesuai untuk stamping die komposit?

Die komposit paling efektif untuk komponen datar yang memerlukan blanking dengan piercing internal—seperti washer, shim, kontak listrik, gasket, dan cincin presisi berdiameter hingga sekitar 6 inci. Komponen yang memerlukan toleransi konsentrisitas ketat (±0,001 inci) antara lubang dan profil luar merupakan kandidat ideal. Namun, komponen yang memerlukan proses bending, deep drawing, atau pembentukan multi-tahap kompleks tidak cocok menggunakan die komposit dan sebaiknya menggunakan pendekatan die progresif atau die transfer.

4. Bagaimana cara merawat die komposit agar kinerjanya optimal?

Tetapkan jadwal pengasahan berdasarkan jumlah pemotongan (hit count) alih-alih waktu kalender—biasanya setiap 50.000 hingga 100.000 kali pemotongan untuk baja karbon. Pemeriksaan rutin harus mencakup pengecekan kondisi tepi pemotong, verifikasi celah bebas (clearance), komponen penyelarasan (alignment), tegangan pegas, dan pelumasan. Waspadai tanda peringatan seperti terbentuknya burr, pergeseran dimensi, serta peningkatan gaya pemotongan. Gerinda permukaan modern mampu menyelesaikan pengasahan alat dalam waktu 3–4 jam, sehingga meminimalkan waktu henti sekaligus memperpanjang masa pakai die secara signifikan.

5. Bahan apa yang paling cocok digunakan dengan die majemuk?

Baja karbon menawarkan kompatibilitas yang sangat baik dengan perilaku pemotongan yang dapat diprediksi. Paduan kuningan dan tembaga ideal untuk komponen kelistrikan, memungkinkan toleransi ketat dengan pemotongan bersih. Baja tahan karat memerlukan peralatan pemotong yang kokoh dengan jarak bebas yang lebih besar akibat pengerasan akibat deformasi. Aluminium memerlukan jarak bebas khusus untuk mencegah terjadinya galling. Ketebalan material umumnya berkisar antara 0,005 hingga 0,250 inci, dengan jarak bebas dihitung sebagai persentase dari ketebalan bahan dasar berdasarkan kekerasan dan daktilitas material.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —