Layanan Pemotongan Logam dengan Laser Dijelaskan: Dari Unggah Berkas Hingga Bagian Jadi

Memahami Teknologi Pemotongan Logam dengan Laser

Apa yang terjadi ketika Anda memfokuskan energi cahaya intens ke sepotong baja? Anda mendapatkan salah satu metode pemotongan paling presisi yang tersedia dalam manufaktur modern. Jasa pemotongan logam dengan laser mengubah plat logam mentah menjadi komponen rumit hanya dengan menggunakan cahaya terkonsentrasi—tanpa pisau fisik yang pernah menyentuh material.

Pemotongan laser adalah proses fabrikasi yang menggunakan sinar laser berdaya tinggi, diarahkan melalui optik dan kontrol numerik komputer (CNC), untuk melelehkan, membakar, atau menguapkan material sepanjang jalur yang telah diprogram, meninggalkan tepian hasil akhir berkualitas tinggi.

Bagaimana Cahaya Terfokus Mengubah Fabrikasi Logam

Bayangkan memfokuskan cahaya matahari melalui lensa pembesar, lalu mengalikan intensitas tersebut ribuan kali. Secara dasar, itulah proses pemotongan dengan laser dalam bentuk paling sederhana. Sebuah berkas laser—biasanya berdiameter kurang dari 0,32 mm (0,0125 inci) pada titik terkecilnya—mengantarkan energi yang cukup untuk memotong baja, aluminium, dan logam lainnya dengan akurasi luar biasa. Beberapa sistem mampu mencapai lebar goresan potong serendah 0,10 mm (0,004 inci) , tergantung pada ketebalan material.

Berbeda dengan metode pemotongan mekanis yang bergantung pada kontak fisik, pemotongan dengan laser menghilangkan material melalui energi termal. Semprotan gas bertekanan tinggi—baik nitrogen inert untuk tepi yang bersih atau oksigen untuk mempercepat pemotongan baja—meniupkan material cair keluar dari jalur potong. Hasilnya? Tepi yang halus dan presisi tanpa stres mekanis yang ditimbulkan oleh pemotongan konvensional.

Ilmu di Balik Pemotongan Logam Presisi

Bagaimana mesin menghasilkan cahaya yang begitu kuat? Fisika di baliknya melibatkan proses menarik yang disebut emisi terstimulasi. Di dalam resonator laser, elektron menyerap energi dan melompat ke tingkat energi yang lebih tinggi. Ketika elektron tereksitasi ini kembali ke tingkat yang lebih rendah, mereka melepaskan foton—partikel cahaya—dengan sifat yang identik. Foton-foton ini memantul di antara cermin di dalam tabung laser, berkembang biak dengan cepat hingga sinar menjadi cukup intens untuk keluar melalui cermin yang sebagian reflektif.

Sinar koheren ini kemudian bergerak melalui kabel Serat Optik atau serangkaian cermin menuju lensa pemfokus. Lensa tersebut memusatkan seluruh energi itu ke dalam satu titik kecil, menciptakan suhu yang cukup tinggi untuk melelehkan atau menguapkan logam secara instan. Kontrol numerik komputer mengarahkan kepala pemotong sepanjang jalur yang diprogram secara presisi, mengikuti instruksi yang dihasilkan dari file desain CAD Anda.

Dari Sinar Cahaya ke Komponen Jadi

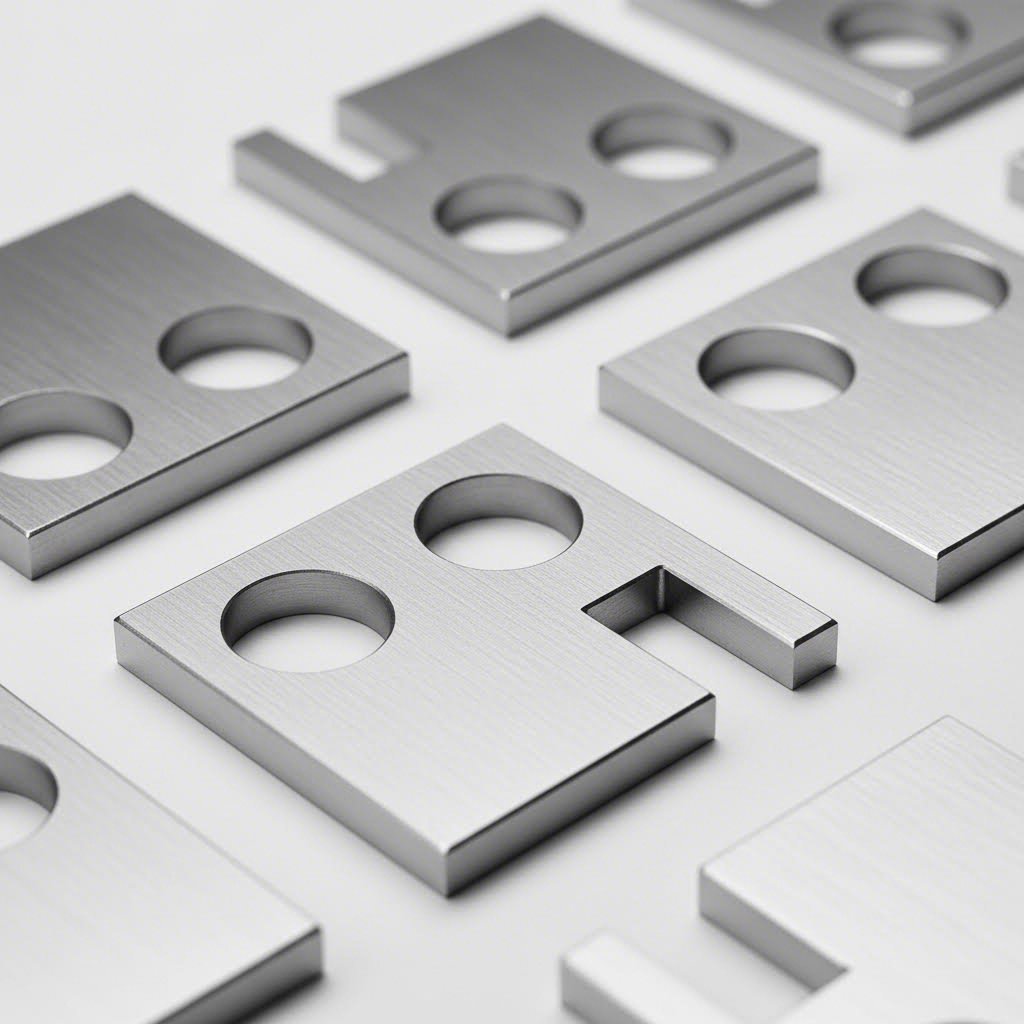

Pemotongan logam dengan laser telah menjadi bagian penting dalam berbagai proses manufaktur karena mampu menyelesaikan masalah yang tidak dapat diatasi metode lain. Perlu pola rumit pada baja tahan karat tipis? Pemotongan logam dengan laser menanganinya dengan mudah. Membutuhkan toleransi ketat pada braket aluminium? Teknologi ini memberikan hasil yang konsisten. Dari komponen otomotif hingga panel arsitektural, para produsen bergantung pada layanan ini karena kombinasi kecepatan, ketelitian, dan fleksibilitasnya.

Ketika Anda menggunakan laser untuk memotong logam, Anda memanfaatkan puluhan tahun penelitian fotonik yang telah disempurnakan untuk aplikasi industri. Teknologi ini terus berkembang, dengan sistem laser serat terbaru yang menawarkan efisiensi lebih baik serta kemampuan memotong material reflektif yang sebelumnya sulit diproses mesin generasi awal. Memahami dasar-dasar ini membantu Anda berkomunikasi lebih efektif dengan penyedia layanan dan membuat keputusan yang lebih tepat mengenai proyek fabrikasi Anda.

Jenis-Jenis Teknologi Laser dan Kemampuannya

Jadi Anda paham cara kerja pemotongan laser—tetapi jenis laser untuk aplikasi mesin pemotong mana yang sebenarnya cocok untuk proyek Anda? Pertanyaan ini sering membingungkan banyak insinyur dan manajer pengadaan karena jawabannya tidak langsung jelas. Teknologi laser yang berbeda unggul dalam skenario yang berbeda, dan memilih yang salah bisa berarti produksi lebih lambat, biaya lebih tinggi, atau kualitas tepi yang kurang baik.

Mari kita uraikan tiga teknologi mesin laser pemotong logam utama yang akan Anda temui saat mencari layanan fabrikasi.

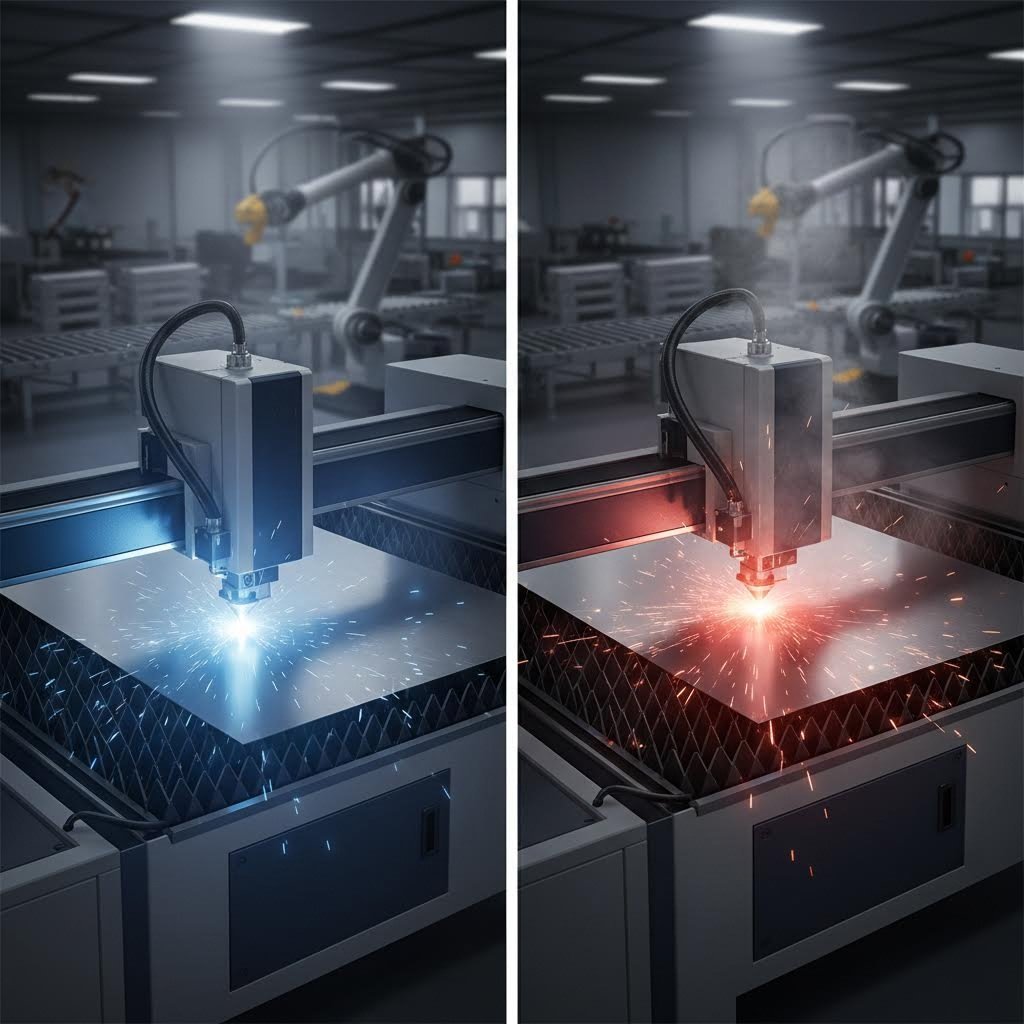

Perbandingan Fiber Laser dan CO2 Laser

Dua teknologi dominan dalam aplikasi mesin laser pemotong lembaran logam adalah fiber laser dan laser CO2. Memahami perbedaan mendasar di antara keduanya membantu Anda mengevaluasi penawaran harga dan kemampuan dengan lebih efektif.

Laser serat menggunakan teknologi solid-state dengan serat optik yang didoping elemen tanah jarang seperti iterbium. Energi dari dioda laser semikonduktor bergerak melalui kabel serat optik, mengaktifkan ion iterbium yang memancarkan foton dekat-inframerah pada panjang gelombang 1,064 mikrometer. Desain kompak ini menghilangkan kebutuhan akan sistem perataan cermin yang kompleks, sehingga mengurangi kebutuhan pemeliharaan dan meningkatkan keandalan.

Laser CO2 menghasilkan sinar mereka secara berbeda. Pelepasan listrik mengaktifkan gas karbon dioksida di dalam tabung tertutup, menghasilkan cahaya jauh-inframerah pada panjang gelombang 10,6 mikrometer. Panjang gelombang yang lebih panjang ini memerlukan cermin untuk mengarahkan lintasan sinar karena tidak dapat bergerak melalui kabel serat optik. Meskipun hal ini menambah kompleksitas, sistem CO2 tetap bernilai untuk aplikasi tertentu.

Pilihan ketiga, Laser Nd:YAG , menawarkan presisi ultra-tinggi untuk aplikasi khusus seperti perhiasan, elektronik, atau mikrofabrikasi. Namun, sistem-sistem ini terbatas hanya pada material yang lebih tipis dan merupakan pilihan ceruk dibandingkan teknologi fiber dan CO2.

Perbedaan Daya dan Panjang Gelombang yang Penting

Mengapa panjang gelombang begitu penting? Hal ini secara langsung memengaruhi cara logam menyerap energi laser—dan penyerapan menentukan efisiensi pemotongan.

Panjang gelombang lebih pendek dari laser fiber sebesar 1,064 mikrometer menghasilkan berkas yang dapat difokuskan ke titik sekitar 10 kali lebih kecil dibandingkan berkas laser CO2. Energi terkonsentrasi ini memberikan kerapatan daya yang lebih tinggi pada titik pemotongan, memungkinkan kecepatan pemrosesan yang lebih cepat dan pekerjaan detail yang lebih halus. Menurut penelitian dari Laser Photonics, aluminium menyerap radiasi dari laser fiber tujuh kali lebih banyak dibandingkan dari laser CO2 dengan keluaran daya yang setara.

Efisiensi energi menunjukkan cerita lain yang meyakinkan. Laser serat mengubah hingga 42% masukan listrik menjadi cahaya laser, sedangkan sistem CO2 hanya mampu mencapai efisiensi 10-20%. Hal ini secara langsung diterjemahkan ke dalam biaya operasional yang lebih rendah—pertimbangan penting untuk produksi berkapasitas tinggi.

Rentang daya berbeda secara signifikan antar teknologi:

- Sistem pemula (500W–1,5kW): Mampu menangani pelat tipis hingga 3mm

- Sistem kelas menengah (3kW–6kW): Mencakup sebagian besar aplikasi pemotongan industri

- Sistem berdaya tinggi (10kW–40kW): Memotong pelat sangat tebal dan memaksimalkan kecepatan produksi

Menyesuaikan Teknologi Laser dengan Material Anda

Di sinilah pertanyaan "laser terbaik untuk pemotongan" menjadi praktis. Tidak ada teknologi yang secara mutlak unggul—pilihan optimal sepenuhnya bergantung pada material yang Anda potong.

Laser serat mendominasi saat memproses:

- Logam reflektif seperti aluminium, tembaga, dan kuningan

- Baja tahan karat dan baja lunak pada kecepatan tinggi

- Material tipis hingga sedang yang membutuhkan ketelitian

- Produksi volume tinggi di mana kecepatan dan efisiensi penting

Laser CO2 unggul untuk:

- Bengkel campuran material yang menangani logam dan non-logam

- Aplikasi yang membutuhkan hasil tepi sangat halus

- Material non-logam tebal seperti kayu, akrilik, dan tekstil

- Proyek di mana biaya awal peralatan melebihi pengeluaran operasional jangka panjang

Untuk mesin pemotong laser khusus pengolahan logam, teknologi serat telah sebagian besar menjadi standar industri. Efisiensi unggul pada logam reflektif, kecepatan pemotongan yang lebih cepat pada material tipis, serta kebutuhan perawatan yang lebih rendah menjadikannya pilihan praktis bagi sebagian besar bengkel fabrikasi.

| Kategori | Laser Serat | Co2 laser | Laser Nd:YAG |

|---|---|---|---|

| Bahan Terbaik | Baja, baja tahan karat, aluminium, tembaga, kuningan | Logam, kayu, akrilik, plastik, tekstil | Logam tipis, perhiasan, elektronik |

| Rentang Ketebalan Umum | Hingga 25mm (tergantung daya) | Hingga 25mm untuk logam; lebih tebal untuk non-logam | Hingga 6mm |

| Kecepatan Pemotongan | Hingga 3 kali lebih cepat daripada CO2 pada logam tipis | Sedang; unggul pada material yang lebih tebal | Lebih lambat; berfokus pada presisi |

| Kualitas tepi | Sangat baik pada logam; hasil potong bersih, tanpa duri | Lebih unggul pada non-logam; hasil akhir halus | Tepi dengan presisi sangat tinggi |

| Efisiensi Energi | konversi listrik 35-42% | konversi listrik 10-20% | Sedang |

| Pemeliharaan | Rendah; desain solid-state | Lebih tinggi; penggantian tabung gas dan cermin | Sedang |

| Aplikasi Ideal | Otomotif, dirgantara, elektronik, produksi volume tinggi | Papan nama, furnitur, bengkel berbahan campuran | Mikrofabrikasi, perangkat medis |

| Rentang Hidup | Hingga 100.000 jam | 20.000-30.000 jam | Bervariasi tergantung aplikasi |

Saat mengevaluasi mesin pemotong logam laser co2 dibandingkan alternatif fiber, pertimbangkan komposisi produksi Anda. Jika Anda hanya memotong logam—terutama yang reflektif—teknologi fiber menawarkan keunggulan jelas dalam hal kecepatan, efisiensi, dan biaya jangka panjang. Namun, bengkel yang menangani berbagai jenis material mungkin merasa fleksibilitas CO2 membenarkan biaya operasionalnya yang lebih tinggi.

Laser terbaik untuk memotong bagian tertentu pada akhirnya bergantung pada tiga faktor: jenis material, ketebalan yang dibutuhkan, dan volume produksi. Dengan pemahaman ini, Anda lebih siap mengevaluasi penyedia layanan dan memastikan proyek Anda menggunakan peralatan yang tepat.

Panduan Kompatibilitas dan Ketebalan Material

Sekarang Anda memahami teknologi laser yang sesuai untuk berbagai aplikasi, pertanyaan penting berikutnya muncul: apakah teknologi tersebut benar-benar dapat memotong aNDA material? Tidak semua logam berperilaku sama di bawah sinar laser. Sebagian menyerap energi dengan efisien dan terpotong bersih. Sebagian lainnya memantulkan sebagian besar energi tersebut kembali ke mesin, menciptakan tantangan yang memerlukan teknik tertentu untuk mengatasinya.

Mari kita bahas material mana yang paling cocok untuk pemotongan pelat logam dengan laser—dan di mana Anda mungkin menghadapi keterbatasan.

Parameter Pemotongan Baja dan Baja Tahan Karat

Baja karbon tetap menjadi material andalan untuk layanan pemotongan logam dengan laser . Komposisi besi-karbonnya menyerap energi laser dengan mudah, menjadikannya salah satu logam paling mudah diproses. Saat gas bantu oksigen digunakan, terjadi reaksi eksotermik—oksigen membakar baja yang telah dipanaskan, menambah energi pada proses pemotongan sehingga memungkinkan kecepatan pemrosesan yang lebih tinggi.

Pemotongan laser baja tahan karat memiliki karakteristik yang sedikit berbeda. Kandungan kromium yang memberikan ketahanan terhadap korosi juga memengaruhi cara material bereaksi terhadap proses termal. Pemotongan laser SS biasanya memerlukan gas bantu nitrogen alih-alih oksigen untuk mencegah oksidasi di sepanjang tepi potongan, sehingga menjaga permukaan akhir yang bersih dan tahan korosi.

Berikut kemampuan sistem laser serat saat ini:

- Baja Karbon: Hingga 6mm dengan sistem 500W; hingga 20mm dengan 3000W; hingga 40mm dengan sistem 10kW+

- Baja tahan karat: Hingga 3mm dengan 500W; hingga 10mm dengan 3000W; hingga 50mm dengan sistem 10kW+

- Catatan pemotongan berkualitas: Ketebalan maksimum tidak sama dengan pemotongan berkualitas—harapkan kualitas tepi optimal pada sekitar 60% dari kapasitas maksimum

Untuk aplikasi pemotongan laser baja tahan karat yang membutuhkan tepi cerah dan bebas oksida, sangat penting untuk tetap berada dalam kisaran pemotongan berkualitas. Sistem 3000W secara teknis dapat memotong baja tahan karat 12mm, namun kualitas tepi menurun secara nyata di atas 8mm.

Pertimbangan Aluminium dan Logam Reflektif

Pernah bertanya-tanya mengapa pemotongan laser aluminium dulu dianggap bermasalah? Logam reflektif seperti aluminium, tembaga, dan kuningan berperilaku sangat berbeda di bawah iradiasi laser. Permukaan halus dan konduktivitas termal tinggi menciptakan dua tantangan besar.

Pertama, bahan-bahan ini memantulkan sebagian energi laser kembali ke arah kepala pemotong , mengurangi efisiensi dan berpotensi merusak komponen optik. Kedua, konduktivitas termal yang sangat baik menyerap panas dari zona pemotongan dengan cepat, sehingga lebih sulit untuk mencapai penetrasi yang konsisten.

Laser serat modern telah berhasil mengatasi tantangan-tantangan ini melalui:

- Mode pemotongan pulsa: Menghantarkan energi dalam bentuk ledakan pendek yang terkontrol, bukan gelombang kontinu

- Perlindungan anti-pemantulan: Sistem canggih mencakup pemantauan pemantulan balik dan pemadaman otomatis

- Parameter yang dioptimalkan: Menyesuaikan daya puncak, frekuensi pulsa, dan posisi fokus untuk bahan pemantul

Ketika Anda perlu memotong komponen aluminium dengan laser, persiapan bahan juga penting. Kontaminan permukaan—minyak, oksidasi, lapisan film, atau kelembapan—meningkatkan pantulan dan mengurangi kualitas potongan. Permukaan yang bersih meningkatkan penyerapan dan mengurangi risiko pantulan balik.

Kemampuan ketebalan pemotongan laser aluminium dengan laser serat:

- sistem 500W: Maksimal hingga 2mm

- sistem 1000W: Maksimal hingga 3mm

- sistem 3000W: Maksimal hingga 8mm

- sistem 10kW+: Hingga 40mm dengan perlindungan anti pantulan yang tepat

Tembaga dan kuningan mengikuti pola serupa tetapi menimbulkan tantangan reflektivitas yang lebih besar. Tembaga murni tinggi, yang sering digunakan dalam aplikasi listrik, memerlukan penyesuaian parameter yang cermat dan dapat memperoleh manfaat dari mode pemotongan pulsa meskipun pada ketebalan yang lebih tipis.

Batas Ketebalan Material dan Alasannya

Mengapa batasan ketebalan tersebut ada? Tiga faktor yang saling terkait menentukan apakah laser dapat memotong suatu material hingga ketebalan tertentu: daya laser, sifat termal material, dan karakteristik fokus berkas.

Daya yang lebih tinggi memberikan energi lebih banyak ke zona pemotongan. Menurut data industri, kecepatan pemotongan mesin pemotong laser 10kW lebih dari dua kali lipat dibanding sistem 6kW saat memproses baja tahan karat 3-10mm. Untuk baja tahan karat setebal 20mm, sistem 12kW memotong 114% lebih cepat daripada mesin 10kW.

Namun kekuatan saja tidak menceritakan keseluruhan cerita. Reflektivitas material menentukan seberapa banyak kekuatan tersebut benar-benar diserap. Konduktivitas termal memengaruhi seberapa cepat panas menghilang dari zona pemotongan. Dan kedalaman fokus sinar membatasi seberapa dalam laser dapat mempertahankan intensitas pemotongan.

| Jenis Bahan | 500W Maks | 1000W MAKS | 3000W MAKS | 6000w maks | Pertimbangan Kualitas |

|---|---|---|---|---|---|

| Baja karbon | 6mm | 10 mm | 20mm | 25mm+ | Bantuan oksigen memungkinkan pemotongan permukaan cerah; nitrogen untuk tepi bebas oksida |

| Baja tahan karat | 3mm | 5mm | 10 mm | 16mm | Pemotongan berkualitas andal di bawah 12mm dengan 6kW; nitrogen diperlukan untuk tepi yang bersih |

| Aluminium | ukuran 2 mm | 3mm | 8mm | 12mm | Membutuhkan perlindungan anti-pantulan; permukaan bersih sangat penting |

| Tembaga | ukuran 2 mm | 3mm | 8mm | 10 mm | Logam paling sulit yang memantulkan; mode pulsa sering kali diperlukan |

| Kuningan | ukuran 2 mm | 3mm | 8mm | 12mm | Kandungan seng dapat menghasilkan asap; ventilasi yang tepat diperlukan |

Pemotongan laser stainless dan pengolahan aluminium memiliki pertimbangan kritis yang sama: celah antara ketebalan maksimum pemotongan dan ketebalan pemotongan berkualitas. Suatu mesin secara teknis mungkin bisa menembus baja stainless setebal 16mm, namun kualitas tepi, kecepatan pemotongan, dan konsistensi dapat menurun secara signifikan di atas 12mm. Saat meminta penawaran harga, selalu tentukan apakah Anda membutuhkan kapasitas maksimum atau pengolahan yang berfokus pada kualitas.

Beberapa material sama sekali tidak cocok untuk pemotongan laser terlepas dari daya yang digunakan. Baja galvanis melepaskan uap seng oksida yang memerlukan ventilasi khusus. Beberapa logam berlapis dapat menghasilkan gas beracun. Dan pelat yang sangat tebal—melebihi 50mm bahkan untuk sistem berdaya tinggi—mungkin lebih cocok diproses dengan metode pemotongan plasma atau waterjet, yang akan kita bahas di bagian selanjutnya.

Penjelasan Proses Pemotongan Laser Secara Lengkap

Anda telah memilih teknologi laser dan mengonfirmasi bahwa material Anda sesuai untuk proses ini. Namun, apa sebenarnya yang terjadi setelah Anda menyerahkan file desain? Banyak pelanggan memperlakukan layanan pemotongan laser seperti kotak hitam—file dimasukkan, komponen keluar. Memahami perjalanan dari file CAD hingga komponen jadi membantu Anda berkomunikasi lebih efektif dengan penyedia fabrikasi, mengantisipasi kemungkinan masalah, serta membuat keputusan desain yang mengurangi biaya dan waktu tunggu.

Mari kita bahas setiap tahap alur kerja pemotongan laser presisi.

Dari File CAD ke Komponen Jadi

Setiap proyek dimulai dari file desain Anda. Kebanyakan layanan pemotongan laser menerima beberapa format, tetapi ada beberapa format yang lebih efisien dalam pengolahannya.

- Persiapan dan Pengiriman Berkas Desain: Siapkan geometri bagian Anda dalam format vektor—file DXF dan DWG berlaku secara universal, sedangkan format STEP dan IGES mempertahankan informasi 3D yang berguna untuk bagian yang memerlukan operasi pembengkokan sekunder. Hindari mengirimkan gambar raster seperti JPG atau PNG karena gambar tersebut tidak dapat menentukan jalur pemotongan yang tepat. Sertakan layer terpisah untuk operasi yang berbeda jika bagian Anda memerlukan pengukiran, pembuatan skor, atau pemotongan tembus.

- Tinjauan file dan umpan balik DFM: Produsen berpengalaman tidak hanya menjalankan file Anda secara langsung. Mereka meninjau geometri untuk masalah kelayakan produksi: fitur yang terlalu kecil untuk ketebalan material, lubang yang diposisikan terlalu dekat dengan tepi, atau sudut internal yang memerlukan penyesuaian jari-jari. Umpan balik perancangan untuk manufaktur (DFM) ini mendeteksi masalah sebelum menjadi kesalahan mahal di tempat pemotongan. Menurut praktik industri , kolaborasi awal ini mengurangi kesalahan dan memperpendek waktu produksi secara keseluruhan.

- Pemilihan dan Pengadaan Material: Setelah geometri dikonfirmasi, material ditentukan. Ini mencakup tidak hanya jenis logam tetapi juga kelas paduan tertentu, toleransi ketebalan, dan persyaratan finishing permukaan. Bengkel-bengkel tersebut akan mengambil dari stok yang tersedia atau memesan material sesuai spesifikasi Anda. Waktu tunggu sering kali lebih dipengaruhi oleh ketersediaan material daripada waktu pemotongan aktual.

- Pemrograman mesin dan optimasi jalur: Desain Anda yang telah disetujui diubah menjadi kode yang dapat dibaca mesin. Programmer memilih parameter pemotongan—daya laser, kecepatan pemotongan, tekanan gas bantu, dan posisi fokus—yang disesuaikan dengan kombinasi material dan ketebalan spesifik Anda. Langkah ini secara langsung memengaruhi kualitas tepi dan efisiensi pemotongan.

- Operasi pemotongan: Bagian-bagian Anda akhirnya mencapai tempat laser. Sinar terfokus mengikuti jalur yang telah diprogram, melelehkan atau menguapkan material sementara gas bantu membersihkan zona potongan. Sistem modern memantau proses secara real-time, menyesuaikan parameter jika mendeteksi ketidakkonsistenan. Selembar material bisa memuat puluhan bagian yang dipotong dalam satu operasi.

- Inspeksi kualitas: Bagian yang selesai diperiksa dimensinya berdasarkan spesifikasi asli Anda. Fitur-fitur kritis diukur menggunakan instrumen terkalibrasi. Pemeriksaan visual menangkap masalah kualitas tepi, bekas pada permukaan, atau potongan yang tidak lengkap yang dapat memengaruhi fungsi bagian.

- Operasi sekunder dan pengemasan: Banyak bagian hasil pemotongan laser memerlukan proses tambahan—menghilangkan tepi tajam (deburring), membuat ulir pada lubang, atau memberikan lapisan pelindung. Bagian-bagian tersebut kemudian dibersihkan, dikemas untuk mencegah kerusakan selama pengiriman, dan didokumentasikan untuk menjamin ketertelusuran.

Memahami Nesting dan Optimalisasi Material

Satu tahap yang layak mendapat perhatian khusus karena secara signifikan memengaruhi biaya dan keberlanjutan: optimasi nesting.

Ketika seorang fabrikator menerima beberapa bagian—atau beberapa salinan dari bagian yang sama—mereka tidak memotongnya satu per satu di tengah lembaran individu. Sebaliknya, perangkat lunak khusus menyusun semua bagian pada lembaran bersama seperti potongan teka-teki, meminimalkan ruang antar komponen dan memaksimalkan jumlah bagian yang dihasilkan dari setiap lembaran.

Proses nesting ini penting karena biasanya Anda membayar material per lembar, bukan per luas bagian individual. Nesting yang efisien bisa menjadi pembeda antara membutuhkan empat lembar dibanding lima lembar untuk jumlah pesanan yang sama. Untuk layanan pemotongan tabung laser yang memproses bahan silindris, optimasi serupa menyusun bagian-bagian sepanjang panjang tabung guna mengurangi limbah.

Nesting cerdas juga mempertimbangkan efisiensi jalur pemotongan. Penempatan bagian yang berbagi garis potong bersama mengurangi waktu pemotongan secara keseluruhan. Perangkat lunak menghitung urutan optimal yang meminimalkan pergerakan kepala antar potongan, sehingga lebih mengurangi waktu produksi tanpa mengorbankan ketepatan pemotongan laser.

Titik-Titik Pemeriksaan Kualitas yang Menjamin Ketepatan

Kontrol kualitas dalam fabrikasi laser dilakukan pada beberapa tahap, bukan hanya di akhir proses. Memahami titik-titik pemeriksaan ini membantu Anda menentukan tingkat inspeksi yang tepat untuk aplikasi Anda.

Verifikasi Pra-Produksi memastikan sertifikasi material sesuai dengan spesifikasi sebelum proses pemotongan dimulai. Hal ini sangat penting untuk aplikasi dirgantara, medis, atau yang bersertifikasi, di mana pelacakan material wajib diterapkan.

Pemantauan Proses menggunakan sensor untuk melacak konsistensi pemotongan secara waktu nyata. Sistem modern mendeteksi pembangkitan plasma, pantulan balik, dan penyelesaian penusukan—berhenti secara otomatis jika parameter menyimpang di luar rentang yang dapat diterima.

Inspeksi pasca-pemotongan memverifikasi ketepatan dimensi dan kualitas tepi. Inspeksi artikel pertama—mengukur dengan cermat bagian pertama dari setiap pemasangan—dapat menangkap kesalahan pemrograman sebelum menyebar ke seluruh proses produksi.

Waktu penyelesaian untuk bagian yang dipotong dengan laser sangat bervariasi tergantung pada kompleksitas, ketersediaan material, dan kebutuhan operasi sekunder. Bagian sederhana dari material stok dapat dikirim dalam waktu 2-3 hari kerja. Proyek kompleks yang memerlukan iterasi DFM, pengadaan material khusus, dan beberapa operasi sekunder dapat memakan waktu hingga 2-3 minggu. Jika waktu pengerjaan sangat penting, komunikasikan tenggat waktu Anda sejak awal—banyak perusahaan menawarkan proses percepatan untuk proyek yang sensitif terhadap waktu.

Dengan proses lengkap yang kini telah jelas, Anda mungkin bertanya-tanya bagaimana pemotongan laser dibandingkan dengan metode alternatif lainnya. Kapan pemotongan plasma, waterjet, atau pemotongan mekanis lebih masuk akal? Mari kita bandingkan opsi-opsinya.

Pemotongan Laser Dibandingkan dengan Metode Alternatif

Inilah kenyataan yang kebanyakan produsen tidak akan katakan secara terbuka: pemotongan laser tidak selalu menjadi pilihan terbaik. Kedengarannya mengejutkan datang dari artikel tentang layanan pemotongan logam dengan laser, bukan? Namun, memahami kapan metode pemotongan alternatif lebih unggul daripada teknologi laser membantu Anda membuat keputusan yang lebih cerdas—dan pada akhirnya mendapatkan hasil yang lebih baik untuk proyek spesifik Anda.

Empat layanan pemotongan logam utama bersaing merebut perhatian Anda: pemotongan laser, pemotongan waterjet, pemotongan plasma, dan mesin permesinan listrik (EDM). Setiap teknologi telah menciptakan posisi tersendiri di mana teknologi tersebut unggul. Mari kita bandingkan secara jujur.

Pemotongan Laser dibandingkan Metode Waterjet dan Plasma

Pemotongan laser menghadirkan ketepatan dan kecepatan dalam memotong logam tipis hingga sedang. Sinar yang terfokus menghasilkan tepian bersih dengan kerf minimal—yang sering kali tidak memerlukan finishing tambahan. Sistem pemotongan laser CNC unggul dalam pola rumit, toleransi ketat, dan produksi skala besar di mana konsistensi sangat penting.

Tetapi apa yang terjadi ketika material Anda setebal enam inci? Atau ketika distorsi panas dapat merusak bagian Anda?

Pemotongan Airjet menggunakan air bertekanan tinggi yang dicampur dengan partikel abrasif untuk memotong hampir semua jenis material—termasuk logam setebal hingga 24 inci untuk potongan kasar. Karena waterjet merupakan proses pemotongan dingin, proses ini tidak menghasilkan zona yang terpengaruh panas (HAZ). Hal ini sangat penting untuk komponen aerospace, paduan khusus, atau aplikasi apa pun di mana tegangan termal dapat merusak integritas material.

Apa komprominya? Waterjet berjalan lebih lambat dibandingkan laser atau plasma. Proses ini juga menghasilkan lebih banyak limbah dari campuran abrasif dan membutuhkan perawatan yang lebih tinggi. Namun, ketika akurasi dan pelestarian material menjadi prioritas, waterjet sering kali menjadi pilihan utama.

Pemotongan plasma menggunakan gas yang terionisasi secara listrik untuk menghasilkan panas intensif—memotong baja tebal dengan cepat dan ekonomis. Jika Anda mencari "plasma cutting di dekat saya" untuk pekerjaan baja struktural berat, plasma adalah pilihan yang tepat. Plasma mampu menangani material yang lebih tebal dibandingkan laser dan biaya per potongnya lebih rendah, terutama dalam volume tinggi.

Namun, plasma memberikan panas yang signifikan ke material, yang dapat menyebabkan pelengkungan pada lembaran tipis. lebih kasar dibandingkan laser atau waterjet , sehingga sering memerlukan proses pembersihan tambahan. Untuk komponen presisi atau material yang sensitif terhadap panas, plasma kurang cocok.

Kapan Metode Pemotongan Alternatif Lebih Masuk Akal

Mari kita bahas secara langsung kapan pemotongan laser BUKAN pilihan terbaik Anda:

- Material yang sangat tebal (lebih dari 25mm): Plasma atau waterjet menangani pelat tebal lebih efisien dibandingkan kebanyakan sistem pemotong logam mesin yang menggunakan teknologi laser

- Aplikasi sensitif terhadap panas: Paduan aerospace, baja keras, atau material yang rentan terhadap distorsi termal mendapat manfaat dari proses pemotongan dingin waterjet

- Logam reflektif dengan ketebalan ekstrem: Meskipun laser serat mampu mengolah aluminium dengan baik, tembaga atau kuningan yang sangat tebal lebih baik diproses dengan waterjet

- Fitur mikro ultra-presisi: EDM mencapai toleransi hingga ±0,001 inci pada material konduktif—lebih ketat dibandingkan kebanyakan sistem laser

- Proyek baja tebal dengan anggaran terbatas: Ketika pemotongan logam dengan laser tidak ekonomis, plasma memberikan hasil lebih cepat dengan biaya lebih rendah untuk layanan pemotongan baja struktural

Pemesinan dengan Pancaran Listrik (EDM) perlu disebutkan untuk aplikasi khusus. EDM menggunakan loncatan listrik untuk mengikis material konduktif dengan presisi ekstrem. Metode ini lebih lambat dibanding metode lain—sering kali paling lambat dari keempatnya—tetapi menghasilkan hasil akhir tepi yang luar biasa pada material hingga 12 inci tebal . Untuk geometri kompleks yang membutuhkan hasil akhir tepi tertentu, EDM tetap bernilai meskipun memiliki keterbatasan kecepatan.

Memilih Teknologi yang Tepat untuk Proyek Anda

Lalu bagaimana cara memutuskan? Pertimbangkan enam faktor berikut:

- Tipe Material: Logam apa yang akan Anda potong? Material konduktif hanya bisa diproses dengan EDM. Logam reflektif memerlukan laser serat atau waterjet. Non-logam memerlukan laser CO2 atau waterjet.

- Persyaratan ketebalan: Lembaran tipis hingga sedang lebih cocok untuk laser. Pelat tebal mengarah pada plasma atau waterjet.

- Kebutuhan Presisi: Toleransi di bawah ±0,005" biasanya memerlukan laser atau EDM. Toleransi struktural memungkinkan penggunaan plasma.

- Ekspektasi kualitas tepi: Permukaan dengan kualitas tampilan membutuhkan laser atau waterjet. Komponen struktural tersembunyi dapat mentolerir hasil pemotongan plasma yang lebih kasar.

- Kekhawatiran zona terkena panas: Sensitivitas terhadap panas mengeliminasi plasma dan membatasi penggunaan laser. Waterjet menjadi pilihan utama.

- Pertimbangan biaya: Plasma menawarkan biaya per potong paling rendah untuk baja tebal. Laser menyeimbangkan kecepatan dan presisi secara ekonomis. Waterjet dan EDM memiliki harga premium.

| Faktor | Pemotongan laser | Pemotongan Airjet | Pemotongan plasma | EDM |

|---|---|---|---|---|

| Toleransi Presisi | ±0,003" hingga ±0,005" | ±0,003" hingga ±0,005" | ±0,015" hingga ±0,030" | ±0,001" hingga ±0,002" |

| Kompatibilitas Materi | Sebagian besar logam; non-logam terbatas | Material apa pun | Hanya logam konduktif | Hanya material konduktif |

| Rentang Ketebalan Umum | Hingga 25mm (logam) | Hingga 24" (pemotongan kasar) | Hingga 50mm+ | Hingga 12" |

| Kualitas tepi | Sangat baik; finishing minimal | Permukaan halus, satin | Baik; mungkin perlu dibersihkan | Sangat halus; sedikit perapihan |

| Zona Terpengaruh Panas | Kecil tetapi ada | Tidak ada (proses dingin) | Signifikan | Sangat kecil |

| Kecepatan Pemotongan | Cepat pada material tipis | Lebih lambat | Sangat cepat pada baja tebal | Paling Lambat |

| Biaya Relatif | Sedang | Lebih tinggi | Terendah | Tertinggi |

| Aplikasi Terbaik | Logam lembaran, suku cadang presisi, volume tinggi | Material tebal, paduan sensitif panas | Baja struktural, pelat tebal | Presisi mikro, geometri kompleks |

Jawaban jujur untuk pertanyaan "mana yang terbaik?" adalah: itu sepenuhnya tergantung pada kebutuhan proyek Anda. Sebuah produsen yang menawarkan layanan pemotongan baja mungkin merekomendasikan plasma untuk pelat struktural 2 inci Anda, sementara mengarahkan enclosure aluminium tipis Anda ke pemotongan laser CNC. Fleksibilitas dalam pendekatan—menyesuaikan teknologi dengan aplikasi—sering kali menunjukkan mitra yang berpengetahuan luas.

Ketika Anda memahami berbagai pertimbangan ini, diskusi dengan penyedia fabrikasi menjadi lebih produktif. Anda dapat mengajukan pertanyaan yang informatif, mengevaluasi rekomendasi secara kritis, dan memastikan bagian-bagian Anda diproses pada peralatan yang tepat. Sekarang mari kita bahas bagaimana pilihan desain Anda secara langsung memengaruhi biaya maupun kualitas hasil akhir.

Praktik Terbaik dalam Desain untuk Bagian Hasil Potong Laser

Anda telah memilih teknologi pemotongan yang tepat untuk material Anda. Sekarang tiba langkah yang membedakan proyek lancar dari keterlambatan yang menjengkelkan: menyiapkan file desain Anda dengan benar. Geometri yang Anda kirimkan secara langsung menentukan apakah bagian-bagian Anda terpotong bersih, pas satu sama lain secara akurat, dan tiba tepat waktu—atau justru dikembalikan untuk revisi yang menghabiskan waktu Anda.

Memahami mENGAPA adanya aturan desain tertentu membantu Anda membuat keputusan secara bijak daripada mengikuti spesifikasi secara membabi buta. Mari kita bahas panduan-panduan yang benar-benar penting untuk keberhasilan pemotongan laser logam lembaran.

Aturan Desain yang Mengurangi Biaya dan Meningkatkan Kualitas

Setiap aturan desain dalam pemotongan laser berasal dari batasan fisik: diameter berkas, perilaku material terhadap panas, dan integritas struktural dari bagian jadi. Saat Anda memahami hubungan-hubungan ini, Anda dapat mendorong batas secara cerdas alih-alih terlalu berhati-hati atau mengambil risiko kegagalan.

- Ukuran fitur minimum: Tidak ada geometri internal yang boleh lebih kecil dari 0,015 inci (0,38 mm), menurut standar Industri . Mengapa? Sinar laser memiliki diameter fisik, dan fitur yang lebih kecil dari ambang batas ini tidak dapat mempertahankan akurasi dimensi. Untuk aplikasi pemotongan logam lembaran dengan laser, ukuran minimum yang praktis biasanya 50% dari ketebalan material—lembaran 2mm memerlukan lubang berdiameter minimal 1mm.

- Jarak Lubang ke Tepi: Posisikan lubang minimal satu ketebalan material dari tepi. Pemasangan yang lebih dekat melemahkan bagian material yang tersisa, berisiko menyebabkan deformasi selama pemotongan atau kegagalan saat penggunaan komponen. Untuk proyek logam lembaran dengan pemotong laser menggunakan baja 3mm, jaga jarak lubang minimal 3mm dari setiap tepi.

- Jari-jari sudut dalam: Sudut dalam tajam 90 derajat secara fisik tidak mungkin dibuat dengan pemotongan laser. Sinar menghasilkan jari-jari alami yang kira-kira setengah dari lebar kerf—biasanya antara 0,05mm hingga 0,5mm tergantung pada material dan daya. Rancang sudut dalam dengan jari-jari eksplisit yang sesuai atau melebihi batas alami ini untuk menghindari konsentrasi tegangan.

- Desain tab dan slot: Saat merancang bagian yang saling mengunci, buatlah ukuran tab sedikit lebih sempit daripada slot untuk mengakomodasi kerf. Pendekatan umum: rancang tab 0,1 mm hingga 0,2 mm lebih kecil dari ukuran seharusnya. Hal ini menciptakan pasangan tekan yang pas tanpa memerlukan tenaga berlebihan yang dapat merusak material tipis.

- Lebar potong minimum: Slot dan potongan sempit harus memiliki lebar minimal setara dengan ketebalan material. Potongan yang lebih sempit akan menjebak panas, berpotensi menyebabkan pengelasan pada area terpotong atau menyebabkan pelengkungan pada material di sekitarnya.

| Fitur desain | Minimum yang Direkomendasikan | Mengapa Hal Ini Penting |

|---|---|---|

| Geometri internal | ≥0,015" (0,38 mm) absolut; ≥50% ketebalan material | Diameter balok membatasi presisi yang dapat dicapai pada fitur kecil |

| Jarak Lubang ke Tepi | ≥1× ketebalan material | Mencegah deformasi tepi dan kelemahan struktural |

| Jari-jari sudut internal | ≥0,5x lebar kerf (biasanya 0,05-0,5 mm) | Menghilangkan konsentrasi tegangan; sesuai dengan geometri balok alami |

| Lebar tab untuk slot | Lebar slot dikurangi 0,1-0,2 mm | Mengkompensasi kerf untuk menciptakan interferensi yang tepat |

| Lebar slot/potongan minimum | ≥1× ketebalan material | Mencegah penumpukan panas dan kemungkinan pengelasan ulang tepi potongan |

| Tinggi teks/huruf | ≥3 mm untuk pemotongan penuh; ≥1 mm untuk ukiran | Menjaga keterbacaan dan integritas struktural bentuk huruf |

Kesalahan Umum yang Meningkatkan Waktu Tunggu

Beberapa kesalahan desain memicu penolakan berkas secara langsung. Yang lainnya lolos dari tinjauan awal tetapi kemudian menimbulkan masalah saat proses pemotongan. Mengetahui hal-hal yang harus dihindari ini membantu Anda mencegah komunikasi bolak-balik yang menunda produksi.

- Kontur terbuka: Jika jalur vektor Anda tidak membentuk bentuk tertutup, laser tidak dapat menentukan bagian dalam dan luar. Seperti yang direkomendasikan dalam panduan desain, periksa berkas Anda dalam mode garis besar untuk mendeteksi celah-celah kecil di mana garis tidak sepenuhnya terhubung. Bahkan celah sekecil 0,01 mm dapat menciptakan kontur terbuka.

- Garis duplikat atau tumpang tindih: Ketika laser menemui jalur yang sama dua kali, ia akan memotong garis tersebut dua kali—berpotensi membakar material di sekitarnya atau meninggalkan bekas yang tidak diinginkan. Bersihkan berkas Anda dengan memilih seluruh geometri dan menggunakan fungsi gabung atau las (merge/weld) pada perangkat lunak CAD Anda.

- Mengompensasi kerf terlebih dahulu: Ini yang kontra-intuitif. Banyak desainer mencoba menyesuaikan dimensi mereka untuk mengakomodasi material yang dihilangkan oleh laser. Jangan lakukan itu. Layanan pemotong laser logam lembaran profesional menerapkan kompensasi kerf secara otomatis selama pemrograman. Jika Anda sudah menyesuaikan file Anda, bagian-bagian Anda akan berukuran terlalu besar atau terlalu kecil.

- Teks belum dikonversi ke garis besar: Font dalam file CAD tidak selalu dipindahkan dengan andal antar sistem. Jika Anda mengirimkan file dengan teks aktif, perangkat lunak pabrikan dapat mengganti font yang berbeda—atau bahkan gagal membacanya sama sekali. Selalu ubah teks menjadi jalur atau garis luar sebelum pengiriman.

- Geometri mengambang: Huruf seperti "O," "A," atau "R" memiliki bentuk internal yang akan lepas saat dipotong kecuali dihubungkan dengan jembatan. Pendekatan "stensil" ini berlaku untuk setiap desain yang memiliki lubang di dalam bentuk lainnya. Tanpa jembatan, Anda akan kehilangan bagian tengah tersebut selama proses pemotongan.

- File pra-nest untuk pesanan jumlah besar: Mengunggah file yang berisi beberapa salinan dari bagian yang sama tampak efisien, tetapi sebenarnya membatasi optimasi. Kirimkan file satu bagian saja dan tentukan jumlahnya secara terpisah—ini memungkinkan perangkat lunak nesting pabrikan mengatur bagian-bagian secara lebih efisien di seluruh lembaran.

Mengoptimalkan Desain Anda untuk Keberhasilan Pemotongan Laser

Selain menghindari kesalahan, beberapa pilihan proaktif dapat meningkatkan hasil saat memotong pelat baja atau logam lainnya dengan laser.

Pemilihan format file sangat penting. Format vektor mendefinisikan geometri secara matematis, memungkinkan penskalaan tanpa batas tanpa kehilangan kualitas. DXF tetap menjadi standar universal untuk pemotongan laser pelat baja dan bahan lainnya. DWG juga berfungsi sama baiknya. Untuk bagian yang memerlukan pembengkokan, file STEP atau IGES mempertahankan informasi 3D yang membantu pabrikan merencanakan operasi pembentukan.

Hindari sama sekali format bitmap—JPG, PNG, BMP. File berbasis piksel ini tidak dapat menentukan jalur pemotongan yang tepat yang dibutuhkan oleh mesin pemotong laser lembaran logam. Jika Anda hanya memiliki gambar raster, gambar tersebut harus diubah menjadi vektor terlebih dahulu menggunakan perangkat lunak seperti Inkscape atau fungsi image trace di Adobe Illustrator.

- Gunakan satuan inci dengan skala 1:1: Meskipun sistem metrik tetap berfungsi dengan baik, file berbasis inci dalam ukuran sebenarnya mengurangi kesalahan konversi dan ambiguitas interpretasi.

- Tempatkan semua geometri pada satu lapisan tunggal: Beberapa lapisan mempersulit proses pemrosesan. Ratakan desain Anda kecuali lapisan terpisah menunjukkan operasi yang berbeda (pemotongan vs. pengukiran).

- Hapus geometri konstruksi: Hapus semua garis referensi, catatan, atau geometri tambahan yang tidak boleh dipotong. Lapisan tersembunyi tetap diekspor dalam beberapa format file.

- Tentukan toleransi di bagian yang kritis: Jika dimensi tertentu memerlukan kontrol yang lebih ketat daripada kemampuan standar ±0,005", cantumkan hal ini secara jelas dalam dokumentasi pendukung.

Untuk pemrosesan mesin CNC potong laser, langkah-langkah persiapan ini secara langsung berarti penawaran harga yang lebih cepat, siklus revisi yang lebih sedikit, dan pengiriman tepat waktu. Berkas yang disiapkan dengan baik bisa diproses dalam hitungan jam; sementara yang bermasalah bisa dikembalikan berkali-kali selama beberapa hari.

Pemilihan material juga memengaruhi batasan desain. Ketebalan standar—1mm, 1,5mm, 2mm, 3mm—tersedia secara luas dan telah dikalibrasi sebelumnya pada sebagian besar peralatan. Menurut spesialis fabrikasi, ketebalan non-standar sering kali memerlukan kuantitas pemesanan minimum, sumber pasokan khusus, dan waktu tunggu yang lebih lama yang secara signifikan meningkatkan biaya.

Ketika desain Anda mengikuti panduan ini, Anda telah menghilangkan titik-titik hambatan paling umum dari proses fabrikasi. Berkas Anda diproses lebih cepat, penawaran harga kembali lebih cepat, dan suku cadang Anda tiba sesuai dengan maksud desain Anda. Dengan dasar-dasar desain yang sudah terpenuhi, mari kita tinjau bagaimana industri yang berbeda memanfaatkan kemampuan ini untuk aplikasi tertentu.

Aplikasi Industri untuk Pemotongan Logam dengan Laser

Pernah bertanya-tanya mengapa layanan pemotongan logam dengan laser muncul di hampir semua hal, dari mobil yang Anda kendarai hingga ponsel pintar di saku Anda? Kombinasi teknologi ini dalam hal ketepatan, kecepatan, dan fleksibilitas telah menjadikannya sangat penting di hampir setiap sektor manufaktur. Namun, setiap industri memiliki tuntutan unik—toleransi berbeda, sertifikasi khusus, persyaratan material tertentu, dan volume produksi yang sangat bervariasi.

Mari kita telusuri bagaimana pemotongan laser industri beradaptasi untuk memenuhi kebutuhan yang beragam ini.

Aplikasi Otomotif dan Transportasi

Industri otomotif termasuk yang pertama kali secara luas mengadopsi pemotongan laser. Metode stamping dan die-cutting tradisional tidak mampu mengimbangi tuntutan produksi modern atau menangani kompleksitas desain kendaraan masa kini.

Saat ini, mesin pemotong logam dengan laser memproses berbagai komponen otomotif yang luar biasa banyaknya:

- Komponen Rangka dan Struktural: Bracket rangka, cross member, dan pelat penguat yang membutuhkan toleransi konsisten pada ribuan unit

- Panel bodi dan trim: Komponen pintu, penguat tiang, dan panel hias dengan bentuk kontur yang kompleks

- Komponen suspensi: Braket lengan kontrol, dudukan per, dan komponen batang stabilisator di mana ketepatan memengaruhi pengendalian kendaraan

- Logam interior: Rangka jok, braket dasbor, dan perangkat pemasangan konsol

- Komponen sistem pembuangan: Perisai panas, braket pemasangan, dan flens yang memerlukan pemrosesan paduan tertentu

Ringan telah muncul sebagai aplikasi yang sangat menarik. Produsen semakin mengganti baja konvensional yang berat dengan paduan aluminium dan baja berkekuatan tinggi untuk meningkatkan efisiensi bahan bakar, mengurangi biaya, dan meningkatkan keberlanjutan. Pemotongan laser logam khusus memungkinkan pola pengurangan berat yang rumit—struktur sarang lebah, lubang-lubang terpotong yang ditempatkan secara strategis—yang mengurangi berat tanpa mengorbankan integritas struktural.

Persyaratan volume dalam industri otomotif sangat menuntut. Satu platform kendaraan tunggal bisa membutuhkan jutaan braket identik setiap tahun, dengan toleransi yang dipertahankan dalam kisaran ±0,005" pada setiap potongan. Sertifikasi IATF 16949—standar kualitas otomotif—mengatur kualifikasi pemasok, yang mewajibkan kontrol proses terdokumentasi dan ketertelusuran dari bahan baku hingga komponen jadi.

Persyaratan Presisi di Berbagai Industri

Aplikasi Dirgantara mendorong kemampuan pemotong laser logam ke batas maksimal. Ketika komponen terpapar suhu ekstrem dan gaya atmosfer selama berjam-jam, setiap goresan pemotongan sangat penting. Pemotongan laser titanium aerospace memerlukan teknik khusus—gas pelindung argon alih-alih nitrogen, mode pemotongan pulsa untuk mengelola panas, dan toleransi yang sering kali lebih ketat dari ±0,003".

Aplikasi umum dirgantara meliputi:

- Komponen permukaan baling-baling helikopter

- Braket dan fitting rangka struktural pesawat

- Perangkat pemasangan mesin

- Elemen struktural kabin interior

- Struktur kisi ringan untuk optimasi berat

Sertifikasi NADCAP—akreditasi kualitas industri dirgantara—mengaudit segala hal mulai dari kemurnian gas hingga kalibrasi mesin dan ketertelusuran material. Tepi berwarna biru atau ungu pada titanium? Itu menunjukkan oksidasi dan sering kali berarti bagian tersebut langsung ditolak.

Manufaktur elektronik menimbulkan tantangan yang berlawanan—komponennya miniatur, bukan masif. Ketepatan laser serat memungkinkan produsen untuk memotong papan sirkuit cetak (PCB), papan sirkuit fleksibel (FPC), dan pola casing rumit dengan akurasi Tingkat Mikron .

Aplikasi elektronik yang umum meliputi:

- Kandang dan penutup pelindung EMI

- Sirip heat sink dan komponen manajemen termal

- Rumah konektor dan pelat pemasangan

- Chassis perangkat dan kerangka internal

- Pegas kontak baterai dan terminal

Arsitektur dan rambu aplikasi mengutamakan estetika bersamaan dengan fungsi. Pemotong logam laser menghasilkan panel dekoratif, fasad bangunan, rambu khusus, dan karya logam artistik dengan tepian bersih yang dibutuhkan oleh pelapis bubuk dan pengecatan. Baik laser CO2 maupun fiber digunakan dalam pasar ini—fiber untuk panel logam, CO2 untuk proyek bahan campuran yang menggabungkan logam dengan elemen akrilik atau kayu.

Dari Prototipe hingga Produksi Massal

Kebutuhan pemotongan logam khusus sangat bervariasi tergantung pada tahap industri. Pengembangan tahap awal mungkin hanya membutuhkan lima braket prototipe untuk pengujian. Saat peningkatan produksi, diperlukan ratusan unit. Produksi penuh menuntut ribuan unit setiap bulan dengan konsistensi terjamin.

Manufaktur Peralatan Industri menggambarkan kemajuan ini dengan baik. Seorang pembuat mesin mungkin memulai dengan braket prototipe hasil potongan laser, melakukan beberapa revisi desain, lalu meningkatkan ke volume produksi—semua menggunakan proses pemotongan laser yang sama namun dengan prioritas optimasi berbeda pada setiap tahap.

Aplikasi peralatan industri utama meliputi:

- Rangka mesin dan perumahan struktural

- Komponen sistem konveyor

- Panel pelindung dan penutup keselamatan

- Perumahan panel kontrol

- Braket pemasangan khusus dan adaptor

Aplikasi Pertahanan dan Militer memerlukan peralatan yang berfungsi secara andal di lingkungan ekstrem. Standar MIL-STD-130 mewajibkan identifikasi peralatan yang tahan lama dan terbaca jelas—dan pemotongan laser menghasilkan komponen berkualitas tinggi yang andal dan memenuhi spesifikasi ini.

Marinir dan Pembangunan Kapal aplikasi menghadapi persyaratan ketahanan yang serupa. Pemotong laser menghasilkan komponen lambung kapal, perlengkapan dek, dan suku cadang pengganti khusus untuk perawatan kapal. Kemampuan teknologi ini dalam memotong suku cadang pengganti khusus untuk kapal lama memperpanjang masa pakai peralatan secara hemat biaya.

Apa yang menyatukan aplikasi-aplikasi beragam ini? Proposisi nilai dasar dari layanan pemotongan logam dengan laser: presisi konsisten pada kecepatan produksi, dengan fleksibilitas untuk menangani segala hal mulai dari prototipe tunggal hingga produksi skala jutaan unit. Apakah Anda membangun pesawat terbang, mobil, atau mesin industri, teknologi ini menyesuaikan diri dengan kebutuhan spesifik Anda.

Memahami bagaimana industri yang berbeda memanfaatkan kemampuan ini membantu Anda mengomunikasikan kebutuhan Anda sendiri secara lebih efektif. Namun, bagaimana semua faktor ini—bahan, volume, presisi, sertifikasi—diterjemahkan ke dalam harga aktual? Mari kita telaah faktor-faktor penentu biaya yang membentuk penawaran harga pemotongan laser.

Memahami Faktor-Faktor Penentu Harga Pemotongan Laser

Ini pertanyaan yang selalu diajukan semua orang terlebih dahulu: "Berapa biayanya?" Namun, tarif pemotongan laser jarang dipecah menjadi harga per kaki persegi yang sederhana. Mengapa? Karena biaya memotong persegi panjang sederhana dan braket rumit dari lembaran material yang identik bisa sangat berbeda. Faktor penentu sebenarnya bukan luas area—melainkan waktu mesin.

Memahami faktor-faktor yang memengaruhi kutipan harga pemotongan laser membantu Anda membuat keputusan desain yang menyeimbangkan anggaran dengan kinerja. Mari kita uraikan formula penetapan harga yang umum digunakan oleh para produsen.

Apa yang Menentukan Biaya Pemotongan Laser

Hampir setiap penyedia menghitung harga menggunakan formula dasar:

Harga Akhir = (Biaya Material + Biaya Variabel + Biaya Tetap) × (1 + Margin Keuntungan)

Setiap komponen perlu diperiksa karena pilihan Anda secara langsung memengaruhi masing-masingnya.

- Jenis dan mutu material: Biaya dasar bahan baku bervariasi sangat besar. Baja karbon standar lebih murah dibandingkan baja tahan karat, yang harganya lebih murah daripada aluminium kelas aerospace atau paduan khusus. Mesin pemotong laser untuk pelat logam dapat memproses semua material ini—namun pilihan material Anda menentukan dasar biaya sebelum proses pemotongan dimulai.

- Ketebalan Bahan: Faktor ini sering mengejutkan pelanggan. Menurut panduan harga industri , menggandakan ketebalan material dapat lebih dari dua kali lipat waktu dan biaya pemotongan. Material yang lebih tebal membutuhkan kecepatan pemotongan yang lebih lambat, daya laser yang lebih tinggi, serta konsumsi gas bantu yang lebih besar. Plat baja 6mm tidak berbiaya dua kali lipat dari plat 3mm—biayanya bisa tiga kali lipat untuk dipotong.

- Jarak potong dan jumlah penusukan: Jarak linier total yang ditempuh laser secara langsung menentukan waktu mesin. Namun, ada faktor tersembunyi yang memengaruhi biaya: setiap kali laser memulai potongan baru, ia harus menembus material terlebih dahulu. Desain dengan 100 lubang kecil berbiaya lebih mahal daripada satu lubang besar yang luasnya sama karena akumulasi waktu penusukan.

- Kesulitan Komponen: Desain rumit dengan lengkungan sempit dan sudut tajam memaksa mesin melambat. Geometri kompleks meningkatkan waktu pemotongan dan memerlukan kontrol yang lebih presisi. Bentuk yang lebih sederhana—meskipun mencakup area yang sama—dipotong lebih cepat dan lebih murah.

- Kuantitas dan biaya persiapan: Sebagian besar layanan mengenakan biaya pemasangan yang mencakup waktu operator untuk memuat material, mengkalibrasi mesin, dan menyiapkan file Anda. Biaya tetap ini dibagi rata ke semua bagian dalam satu pesanan. Hasilnya? Harga per bagian turun secara signifikan seiring peningkatan kuantitas. Diskon untuk volume tinggi dapat mencapai 70% dibandingkan harga per bagian tunggal.

- Persyaratan toleransi: Menentukan toleransi yang lebih ketat dari yang diperlukan secara fungsional merupakan penyebab umum tambahan biaya. Mempertahankan ±0,002" memerlukan pemotongan yang lebih lambat dan terkendali dibandingkan toleransi standar ±0,005". Tentukan toleransi ketat hanya jika aplikasi Anda benar-benar membutuhkannya.

- Operasi Sekunder: Layanan di luar pemotongan—seperti pembengkokan, pengeboran ulir, pemasangan perangkat keras, penghilangan duri, pelapisan bubuk—dikenakan biaya tambahan terpisah. Setiap operasi memerlukan tenaga kerja, peralatan, dan penanganan tambahan.

- Waktu Penyelesaian: Pekerjaan mendesak dikenakan harga premium. Pesanan darurat memerlukan gangguan jadwal, tenaga kerja lembur, dan pengadaan material yang dipercepat. Waktu penyelesaian standar lebih murah dibandingkan penyelesaian darurat.

Cara Pilihan Desain Mempengaruhi Penawaran Harga Anda

Anda memiliki kendali lebih besar terhadap biaya pemotongan laser khusus dibanding yang Anda duga. Keputusan desain strategis dapat secara signifikan mengurangi harga akhir tanpa mengorbankan fungsi.

Gunakan material setipis mungkin. Pilihan tunggal ini sering memberikan pengurangan biaya terbesar. Jika analisis struktural menunjukkan bahwa baja 2mm memenuhi kebutuhan Anda, jangan menentukan 3mm "hanya untuk berjaga-jaga." Perbedaan waktu pemotongan langsung terjemahkan menjadi penghematan.

Sederhanakan geometri bila memungkinkan. Bisakah lengkungan dekoratif itu diubah menjadi garis lurus? Bisakah beberapa lubang kecil digabungkan menjadi sedikit lubang yang lebih besar? Mengurangi jarak pemotongan dan jumlah penusukan menurunkan waktu mesin.

Bersihkan file desain Anda. Garis duplikat, objek tersembunyi, dan geometri konstruksi menyebabkan masalah. Sistem penawaran otomatis mungkin mengenakan biaya untuk setiap garis—termasuk duplikat. Tinjauan manual dapat menangkap masalah ini tetapi menambah biaya tenaga kerja. Kirimkan file yang bersih untuk menghindari kedua masalah tersebut.

Pesan secara strategis. Mengonsolidasikan kebutuhan menjadi pesanan yang lebih besar dan kurang sering mendistribusikan biaya persiapan ke lebih banyak komponen. Jika Anda membutuhkan 50 braket selama enam bulan, memesan 50 sekaligus akan lebih murah daripada lima pesanan terpisah masing-masing 10 buah.

Tanyakan mengenai bahan yang tersedia dalam stok. Memilih bahan yang sudah tersedia di gudang pabrikan Anda menghilangkan biaya pesanan khusus dan memperpendek waktu tunggu. Logam potong custom dari persediaan standar dikirim lebih cepat dan harganya lebih murah dibandingkan sumber khusus.

Menilai Penyedia Layanan Di Luar Harga

Penawaran terendah tidak selalu memberikan nilai terbaik. Pertimbangkan apa yang sebenarnya Anda bandingkan:

- Umpan balik DFM: Apakah penyedia meninjau desain Anda untuk mengidentifikasi masalah dalam aspek kemudahan produksi? Mendeteksi masalah desain yang mahal sebelum proses pemotongan dapat menghemat biaya lebih besar daripada selisih penawaran termurah.

- Sistem kualitas: Manajemen mutu bersertifikat (ISO 9001, IATF 16949 untuk otomotif) menunjukkan proses yang terkendali dan hasil yang konsisten. Biaya perbaikan ulang dan penolakan produk dapat dengan cepat melampaui perbedaan harga penawaran awal.

- Ketanggapan komunikasi: Seberapa cepat mereka menjawab pertanyaan? Penyedia yang merespons dalam hitungan jam, bukan hari, membuat proyek Anda terus berjalan.

- Kemampuan Operasi Sekunder: Jika suku cadang Anda memerlukan proses bending, finishing, atau perakitan, penyedia layanan lengkap menghilangkan kesulitan koordinasi dan pengiriman antar beberapa vendor.

- Bantuan persiapan file: Beberapa bengkel mengenakan biaya tambahan untuk memperbaiki kesalahan file; yang lain menyertakan pembersihan dasar. Memahami apa yang termasuk akan mencegah biaya tak terduga.

Tarif per jam mesin biasanya berkisar antara $60 hingga $120 tergantung pada kemampuan peralatan dan lokasi. Namun tarif per jam saja tidak menentukan nilai—mesin yang lebih mahal tetapi memotong dua kali lebih cepat dapat memberikan biaya per unit yang lebih rendah dibanding operasi murah.

Saat mengevaluasi penawaran pemotongan laser Anda, lihatlah lebih dari sekadar angka akhir. Pahami faktor-faktor penentu biaya yang berlaku untuk proyek Anda, pertimbangkan bagaimana pilihan desain Anda memengaruhi harga, serta evaluasi nilai total yang ditawarkan setiap penyedia. Pendekatan yang terinformasi seperti ini menghasilkan hasil yang lebih baik daripada hanya memilih angka terendah.

Layanan Pemotongan dan Fabrikasi Lengkap

Bagian hasil potongan laser Anda baru saja keluar dari mesin. Lalu apa selanjutnya? Untuk sebagian besar proyek, pemotongan hanyalah awal. Profil datar yang dihasilkan dari layanan pemotongan laser baja jarang berfungsi sebagai produk jadi—mereka membutuhkan pembentukan, pengikatan, penyelesaian, dan sering kali perakitan sebelum siap untuk dipasang atau dikirim.

Memahami bagaimana pemotongan laser dan operasi berikutnya terintegrasi membantu Anda merencanakan proyek secara lebih efektif, mengurangi waktu tunggu, dan menghindari kesulitan koordinasi yang muncul saat mengelola beberapa vendor. Mari kita bahas apa yang terjadi setelah laser berhenti menyala.

Operasi Sekunder yang Melengkapi Bagian-Bagian Anda

Bayangkan merancang sebuah braket yang dipasang dengan baut, terhubung ke panel bentuk, dan menerima insert berulir. Laser memotong profil datarnya—tetapi itu hanya sekitar 30% dari total pekerjaan fabrikasi. Operasi sekunder mengubah potongan datar menjadi komponen fungsional.

Operasi umum setelah pemotongan meliputi:

- Penekukan dan Pembentukan: Mesin press rem mengubah lempengan datar hasil potongan laser menjadi bentuk tiga dimensi. Garis lipat yang dibuat saat pemotongan membimbing penempatan yang akurat. Menurut praktik industri, perakit sering mengintegrasikan pemotongan laser dengan layanan pembentukan, menggunakan perangkat lunak nesting RADAN untuk memaksimalkan efisiensi sebelum komponen berpindah ke operasi pelipatan.

- Tapping: Sementara pemotongan laser menciptakan lubang panduan, membuat ulir pada lubang tersebut memerlukan operasi tapping terpisah. Berkas desain sebaiknya hanya mengekspor diameter lubang panduan—jika geometri ulir disertakan dalam file DXF, tidak ada material yang tersisa bagi tap untuk memotong.

- Hardware insertion: Mur PEM, spacer, baut, dan pengencang tertanam ditekan masuk ke lubang hasil potongan laser. Ukuran lubang yang tepat selama tahap pemotongan memastikan pemasangan yang andal tanpa distorsi material.

- Pembuatan chamfer dan lubang bertingkat: Pengencang pasangan rata memerlukan lubang cekung yang tidak dapat dihasilkan oleh pemotongan laser saja. Mesin CNC atau perkakas chamfer khusus menciptakan fitur-fitur ini setelah proses pemotongan.

- Penghilang Berbulu: Meskipun tepi hasil laser biasanya lebih bersih dibandingkan plasma atau geser, beberapa aplikasi—terutama yang melibatkan kontak tangan—memerlukan pelembutan tepi. Proses penumbalan, perataan getar, atau penghilangan duri secara manual menghilangkan ketajaman yang tersisa.

- Pengelasan: Pengelasan MIG, TIG, dan las titik menyambungkan komponen hasil potong laser menjadi perakitan. Tepi laser yang bersih menghasilkan kualitas las yang lebih unggul dibandingkan bagian yang dipotong secara mekanis.

- Operasi frais dan bubut: Fitur presisi yang melampaui kemampuan laser—lubang dengan toleransi ketat, permukaan mesin, geometri 3D kompleks—memerlukan pemesinan CNC tambahan.

Ketika kemampuan laser dan CNC digabungkan, produsen dapat memproduksi bagian-bagian yang tidak dapat dibuat oleh masing-masing teknologi secara terpisah. Integrasi proses laser dan CNC ini memperluas kemungkinan produksi sambil mempertahankan keunggulan kecepatan pemotongan laser untuk fitur-fitur tertentu.

Opsi Finishing untuk Hasil Profesional

Logam mentah jarang digunakan secara langsung. Paparan lingkungan, kebutuhan estetika, dan spesifikasi fungsional biasanya menuntut lapisan pelindung atau dekoratif. Memahami pilihan Anda membantu menentukan perlakuan yang tepat untuk aplikasi Anda.

- Pelapisan Bubuk: Lapisan serbaguna ini memberikan permukaan luar yang kuat dan tahan lama dalam hampir semua warna, tekstur, atau efek logam. Lapisan bubuk yang diterapkan secara elektrostatik mengeras di bawah panas, menghasilkan lapisan yang lebih tahan terhadap kerusakan dibanding cat konvensional. Pelapisan bubuk sangat efektif untuk bagian baja dan aluminium hasil potong laser.

- Anodizing: Khususnya efektif untuk aluminium, anodisasi memperkuat lapisan oksida alami yang melindungi dari korosi. Proses ini juga memungkinkan pewarnaan, menghasilkan lapisan berwarna yang menyerap ke dalam permukaan, bukan hanya menempel di atasnya. Ketahanan terhadap sinar UV meningkat secara signifikan dibanding permukaan yang dicat.

- Pelapisan logam: Pilihan pelapisan seng, nikel, krom, dan lainnya memberikan ketahanan terhadap korosi, ketahanan aus, atau efek estetika tertentu. Galvanisasi—lapisan seng melalui proses pencelupan panas atau galvanisasi elektrolitik—tetap sangat populer untuk fabrikasi baja yang terpapar cuaca.

- Bead blasting: Proses abrasif ini menciptakan tekstur permukaan matte yang seragam sekaligus menghilangkan cacat kecil. Peledakan butiran (bead blasting) menyiapkan permukaan untuk pelapisan berikutnya atau menghasilkan hasil akhir untuk aplikasi di mana tampilan satin diinginkan.

- Perhitaman panas: Perlakuan oksida hitam menstabilkan permukaan paduan berbasis besi, mencegah karat sekaligus menciptakan tampilan hitam matte yang khas. Komponen otomotif, perkakas, dan senjata api umumnya menggunakan lapisan akhir ini.

- Pengelasan: Untuk komponen stainless steel, kuningan, atau berlapis krom, pemolesan menggunakan gesekan terkendali untuk menghilangkan goresan kecil dan mencapai hasil akhir cermin atau bergaris (brushed). Tidak diperlukan pelapis tambahan untuk material yang secara alami tahan korosi.

Setiap opsi finishing memiliki persyaratan persiapan tertentu. Pelapisan bubuk membutuhkan permukaan yang bersih dan bebas minyak. Anodizing memerlukan spesifikasi paduan yang tepat. Penyepuhan membutuhkan aktivasi permukaan yang sesuai. Mengomunikasikan kebutuhan finishing Anda sejak awal membantu para fabricator mengoptimalkan proses pemotongan laser dan persiapan mereka secara tepat.

Menyederhanakan Alur Kerja Produksi Anda

Di sinilah pemilihan vendor menjadi strategis. Anda bisa mendapatkan pemotongan laser dari satu bengkel, mengirimkan komponen ke bengkel lain untuk dilipat, dikirim ke tempat ketiga untuk finishing, lalu mengoordinasi perakitan sendiri. Atau, Anda bisa bekerja dengan penyedia terpadu yang menangani seluruh alur kerja dalam satu lokasi.

Keuntungan konsolidasi sangat menarik:

- Waktu Produksi Lebih Singkat: Komponen tidak menunggu pengiriman antar proses. Menurut pengalaman industri, menggabungkan fabrikasi dan perakitan dalam satu atap memberikan efisiensi yang tak tertandingi.

- Biaya logistik lebih rendah: Lebih sedikit pengiriman berarti biaya angkut dan limbah kemasan berkurang.

- Komunikasi yang lebih baik: Satu titik kontak tunggal mengoordinasikan semua operasi, menghilangkan komunikasi tidak langsung antara beberapa vendor.

- Kontrol kualitas terpadu: Masalah yang ditemukan selama operasi sekunder dapat dilacak dan diperbaiki tanpa saling menyalahkan antar pemasok.

- Ekonomi Skala: Kekuatan pembelian terkonsolidasi biasanya berarti harga bahan yang lebih baik, yang diteruskan kepada pelanggan.

Untuk layanan pemotongan laser presisi dalam aplikasi otomotif, kemampuan terpadu menjadi semakin penting. Komponen sasis, braket suspensi, dan bagian struktural sering kali memerlukan proses bersertifikat pada setiap tahap—pemotongan, pembentukan, pengelasan, dan finishing. Produsen bersertifikat IATF 16949 seperti Shaoyi (Ningbo) Teknologi Logam menunjukkan bagaimana dukungan DFM yang komprehensif dan kemampuan prototipe cepat melengkapi layanan pemotongan presisi. Prototipe cepat 5 hari dan penawaran dalam 12 jam menjadi contoh responsivitas yang dimungkinkan oleh operasi yang efisien.

Saat mengevaluasi layanan pemotongan laser CNC atau layanan pemotongan tabung laser, tanyakan mengenai kemampuan terintegrasi. Apakah mereka dapat menangani proses bending yang dibutuhkan komponen Anda? Apakah mereka menyediakan finishing internal? Apakah mereka dapat melakukan perakitan dan pengujian? Jawaban atas pertanyaan ini akan mengungkapkan apakah Anda mendapatkan hanya penyedia pemotongan atau mitra manufaktur yang lengkap.

Untuk volume produksi yang berkisar dari prototipe hingga produksi massal, bekerja dengan penyedia yang mengendalikan seluruh alur kerja akan menghilangkan beban koordinasi yang memperlambat proyek dan menimbulkan risiko kualitas. Operasi pemotongan mungkin hanya memakan waktu beberapa jam—tetapi berkoordinasi antara tiga vendor berbeda dapat menambah waktu hingga berminggu-minggu dalam jadwal Anda.

Dengan layanan pemotongan logam menggunakan laser yang ditempatkan dalam konteks manufaktur yang lebih luas ini, Anda siap mengevaluasi calon mitra secara lebih strategis. Apa yang harus Anda cari saat memilih penyedia layanan? Mari kita telaah kriteria yang membedakan mitra unggul dari mitra yang sekadar memadai.

Memilih Mitra Pemotongan Laser Logam yang Tepat

Anda telah mengeksplorasi teknologi, memahami prosesnya, dan mengidentifikasi bagaimana pemotongan laser sesuai dengan kebutuhan proyek Anda. Sekarang tiba saatnya untuk membuat keputusan yang menentukan apakah pengalaman Anda akan berjalan mulus atau justru mengecewakan: memilih penyedia layanan yang tepat. Tidak semua penyedia layanan pemotongan logam dengan laser memberikan nilai yang setara—dan penawaran harga termurah jarang menceritakan keseluruhan cerita.

Mari kita susun kerangka praktis untuk mengevaluasi pilihan Anda dan membuat keputusan dengan percaya diri.

Apakah Pemotongan Laser Tepat untuk Proyek Anda

Sebelum mencari layanan pemotongan laser terdekat, pastikan bahwa pemotongan laser benar-benar sesuai untuk aplikasi Anda. Memilih teknologi yang salah akan membuang waktu dan uang, terlepas seberapa baik pun penyedia yang Anda pilih.

Gunakan daftar periksa keputusan ini:

- Kompatibilitas Material: Apakah material Anda dapat dipotong dengan laser? Baja, baja tahan karat, aluminium, tembaga, kuningan, dan sebagian besar paduan umum lainnya bekerja dengan baik. Beberapa material berlapis atau yang telah diperlakukan mungkin menghasilkan asap beracun atau sulit dipotong.

- Kelayakan ketebalan: Apakah ketebalan material Anda berada dalam kisaran pemotongan laser yang praktis? Untuk sebagian besar logam, artinya di bawah 25mm. Material yang lebih tebal mungkin memerlukan plasma atau waterjet sebagai gantinya.

- Persyaratan ketelitian: Apakah Anda membutuhkan toleransi yang lebih ketat dari ±0,003"? Pemotongan laser standar memberikan hasil ±0,005" secara andal. Spesifikasi yang lebih ketat mungkin memerlukan EDM atau permesinan setelah pemotongan.

- Sensitivitas terhadap panas: Apakah material atau aplikasi Anda dapat mentolerir zona terkena panas yang kecil? Jika distorsi termal benar-benar tidak dapat diterima, pemotongan waterjet menghilangkan masalah ini sepenuhnya.

- Kesesuaian jumlah: Pemotongan laser sangat baik untuk prototipe tunggal hingga produksi volume tinggi. Namun, volume sangat tinggi dari bagian-bagian sederhana mungkin lebih menguntungkan dengan stamping atau die-cutting dari segi ekonomi.

- Kebutuhan operasi sekunder: Apakah proyek Anda memerlukan pembengkokan, finishing, atau perakitan? Pertimbangkan persyaratan-persyaratan ini sejak awal saat mencari penyedia jasa.

Jika pemotongan laser memenuhi kriteria-kriteria ini, Anda siap mengevaluasi penyedia jasa. Jika tidak, pertimbangkan metode pemotongan alternatif yang telah dibahas sebelumnya dalam panduan ini.

Apa yang Harus Dicari pada Penyedia Layanan

Ketika Anda mencari layanan pemotongan laser di dekat saya atau layanan pemotongan logam dengan laser di dekat saya, puluhan pilihan mungkin muncul. Bagaimana cara membedakan mitra yang unggul dari yang sekadar memadai? Fokuslah pada kriteria penilaian berikut:

Sertifikasi dan Sistem Mutu: Sertifikasi industri menunjukkan proses yang terkendali dan hasil yang konsisten. Menurut para ahli manufaktur, menanyakan kepatuhan terhadap regulasi seharusnya menjadi salah satu pertanyaan pertama Anda. Sertifikasi utama yang perlu dicari meliputi:

- ISO 9001: Sertifikasi sistem manajemen mutu umum

- IATF 16949: Standar mutu industri otomotif—penting untuk komponen sasis, suspensi, atau struktural

- AS9100: Sertifikasi manajemen mutu aerospace

- NADCAP: Akreditasi proses khusus untuk aplikasi aerospace

Dukungan DFM dan komunikasi: Apakah penyedia meninjau desain Anda terkait masalah kemudahan produksi? Panduan industri menekankan bahwa layanan pelanggan yang baik dan komunikasi terbuka sepanjang proses sangat penting untuk mencapai keberhasilan. Penyedia yang memberikan umpan balik DFM dapat mendeteksi masalah berbiaya tinggi sebelum proses pemotongan dimulai—menghemat biaya lebih besar daripada selisih penawaran harga.

Kemampuan peralatan: Teknologi laser apa yang mereka gunakan? Laser serat (fiber lasers) lebih mampu menangani logam reflektif dibandingkan sistem CO2. Mesin berdaya tinggi memotong material yang lebih tebal dengan lebih cepat. Tanyakan tentang peralatan mereka dan apakah sesuai dengan kebutuhan material serta ketebalan Anda.

Kemampuan dan sumber material: Apakah mereka dapat bekerja dengan material khusus Anda? Layanan unggulan mendukung baja, baja tahan karat, baja perkakas, aluminium, kuningan, perunggu, tembaga, dan titanium. Pastikan mereka dapat menyediakan mutu paduan yang Anda butuhkan atau menerima material yang disediakan oleh pelanggan.

Waktu penyelesaian penawaran: Seberapa cepat mereka merespons? Pada proyek yang bergerak cepat, waktu tanggap kutipan harga 12 jam dibandingkan respons 5 hari dapat menentukan apakah Anda memenuhi tenggat waktu. Untuk manufaktur otomotif yang membutuhkan komponen logam presisi, produsen seperti Shaoyi menunjukkan nilai dari respons cepat penawaran dan sistem kualitas bersertifikat—sertifikasi IATF 16949 mereka serta respons penawaran dalam 12 jam menjadi contoh standar yang dapat diharapkan dari mitra kelas atas.

Kemampuan Operasi Sekunder: Jika bagian Anda memerlukan pelipatan, finishing, atau perakitan, penyedia terintegrasi menghilangkan kesulitan koordinasi. Tanyakan secara spesifik mengenai:

- Pembentukan dan pelipatan dengan press brake

- Penyadukan, pemasangan perangkat keras, dan instalasi pengencang

- Opsi finishing: powder coating, anodizing, plating

- Perakitan dan kemasan kit

Mengambil Langkah Selanjutnya dengan Percaya Diri

Dengan kriteria evaluasi ini, Anda dapat melakukan pencarian layanan pemotong laser terdekat secara strategis, bukan secara acak. Berikut adalah pertanyaan-pertanyaan yang membedakan pembeli yang terinformasi dengan mereka yang hanya menerima penawaran pertama begitu saja:

Pertanyaan yang harus diajukan kepada calon penyedia:

- Format file apa saja yang Anda terima, dan apakah Anda memberikan masukan DFM?

- Sertifikasi apa saja yang dimiliki fasilitas Anda?

- Teknologi laser apa yang Anda gunakan untuk material saya?

- Apakah Anda dapat menangani operasi sekunder yang saya butuhkan secara internal?

- Berapa waktu penyelesaian khas untuk proyek seperti milik saya?

- Apakah Anda menawarkan proses percepatan jika diperlukan?

- Bagaimana cara Anda menangani inspeksi kualitas dan dokumentasi?

Tanda bahaya yang harus dihindari:

- Tidak bersedia membahas peralatan atau kemampuan

- Tidak menawarkan tinjauan DFM atau umpan balik desain

- Komunikasi yang kabur atau tidak konsisten

- Tidak memiliki sertifikasi kualitas yang relevan dengan industri Anda

- Enggan memberikan referensi atau contoh pekerjaan

- Penawaran harga yang jauh lebih rendah dibanding pesaing tanpa penjelasan yang jelas

Seperti yang direkomendasikan oleh para ahli industri, lakukan segala upaya untuk mempelajari tentang pemasok Anda—mulai dari sejarah perusahaan hingga kemampuan dan sistem kualitasnya. Jika memungkinkan, jadwalkan kunjungan fasilitas untuk melihat langsung operasi mereka.

Mitra layanan pemotongan logam dengan laser yang tepat tidak hanya mengeksekusi file Anda—tetapi juga berkolaborasi dalam meningkatkan desain Anda, memberikan komunikasi proaktif mengenai jadwal dan kualitas, serta mengirimkan komponen yang secara konsisten memenuhi spesifikasi Anda. Apakah Anda membutuhkan prototipe cepat atau produksi massal terotomatisasi, kerangka evaluasi di atas membantu Anda mengidentifikasi penyedia yang akan berkontribusi pada keberhasilan proyek Anda, bukan sekadar memproses pesanan.

Pencarian Anda terhadap mitra fabrikasi yang ideal dimulai dengan memahami kebutuhan Anda—dan diakhiri dengan menemukan penyedia yang kapabilitas, sertifikasi, serta gaya komunikasinya sesuai dengan persyaratan tersebut. Dengan pengetahuan dari panduan ini, Anda siap membuat keputusan tersebut secara percaya diri.

Pertanyaan Umum Mengenai Layanan Pemotongan Logam dengan Laser

1. Material apa saja yang dapat dipotong dengan laser?

Layanan pemotongan logam dengan laser menangani berbagai macam material termasuk baja karbon, baja tahan karat, aluminium, tembaga, kuningan, dan paduan khusus. Laser serat unggul dalam memotong logam reflektif seperti aluminium dan tembaga, sedangkan laser CO2 bekerja baik untuk aplikasi campuran material. Kemampuan ketebalan material tergantung pada daya laser—laser serat modern mampu memotong baja hingga 40mm dan baja tahan karat hingga 50mm dengan sistem berdaya tinggi. Beberapa material seperti baja galvanis memerlukan ventilasi khusus karena produksi asap.

2. Berapa biaya pemotongan laser?

Harga pemotongan laser tergantung pada beberapa faktor: jenis dan ketebalan material, jarak pemotongan dan jumlah penusukan, kompleksitas bagian, kuantitas, persyaratan toleransi, serta waktu penyelesaian. Material yang lebih tebal harganya jauh lebih mahal karena kecepatan pemotongan yang lebih lambat. Pesanan dalam jumlah besar mendapat manfaat dari distribusi biaya persiapan, dengan diskon mencapai 70% dibandingkan harga per bagian tunggal. Tarif mesin per jam biasanya berkisar antara $60 hingga $120 tergantung pada kemampuan peralatan dan lokasi.

3. Apa perbedaan antara pemotongan laser serat dan laser CO2?

Laser serat menggunakan teknologi solid-state dengan panjang gelombang 1,064 mikrometer, menawarkan efisiensi energi yang lebih tinggi (konversi 35-42%), kecepatan pemotongan yang lebih cepat pada logam tipis, serta kinerja unggul pada material reflektif seperti aluminium dan tembaga. Laser CO2 menghasilkan sinar dengan panjang gelombang 10,6 mikrometer, sangat baik untuk pemotongan material campuran termasuk non-logam seperti kayu dan akrilik. Laser serat membutuhkan perawatan yang lebih sedikit dan dapat bertahan hingga 100.000 jam, sedangkan sistem CO2 biasanya memerlukan penggantian tabung setelah 20.000-30.000 jam.

4. Seberapa akurat pemotongan dengan laser?

Pemotongan logam menggunakan laser mencapai toleransi presisi ±0,003" hingga ±0,005" tergantung pada material dan peralatan. Diameter sinar laser biasanya kurang dari 0,32 mm, dengan lebar kerf sekecil 0,10 mm. Presisi ini membuat pemotongan laser sangat ideal untuk pola rumit, braket dengan toleransi ketat, serta komponen yang membutuhkan akurasi dimensi konsisten dalam produksi berjumlah besar. Untuk toleransi lebih ketat daripada ±0,003", mungkin diperlukan EDM atau pemesinan setelah pemotongan.

5. Format file apa saja yang diterima untuk pemotongan laser?

Sebagian besar layanan pemotongan laser menerima format file vektor termasuk DXF (standar universal), DWG, STEP, dan IGES. Format vektor mendefinisikan geometri secara matematis, memungkinkan jalur pemotongan yang presisi. Hindari gambar raster seperti JPG atau PNG karena tidak dapat menentukan garis potong yang akurat. Untuk hasil terbaik, kirimkan file dalam skala 1:1 dengan geometri pada satu lapisan, ubah teks menjadi garis besar, dan hapus garis duplikat atau geometri konstruksi. Produsen bersertifikasi IATF 16949 seperti Shaoyi menawarkan dukungan DFM komprehensif untuk meninjau file sebelum produksi.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —