Harga Layanan Pemotongan Logam Laser Terungkap: Hal yang Tidak Akan Diberi Tahu oleh Bengkel

Apa Itu Pemotongan Logam dengan Laser dan Mengapa Mendominasi Fabrikasi Modern

Layanan pemotongan logam dengan laser menggunakan sinar cahaya terkonsentrasi untuk melelehkan, membakar, atau menguapkan logam dengan ketelitian luar biasa. Proses ini termal berpresisi tinggi memfokuskan sinar koheren , dimodulasi ke satu titik dengan diameter sangat kecil, menghasilkan suhu sekitar 3.000°C. Hasilnya? Potongan bersih pada baja, aluminium, tembaga, dan logam lainnya tanpa tekanan mekanis yang ditimbulkan oleh metode pemotongan konvensional.

Ketika Anda membutuhkan suku cadang logam potong khusus dengan toleransi ketat dan tepi halus, teknologi ini memberikan hasil yang tidak dapat dicapai oleh pemotongan mekanis. Energi terfokus ini menghilangkan deformasi termal dan struktural, menghasilkan tepi bebas duri yang sering kali tidak memerlukan pekerjaan finishing tambahan.

Cara Pemotongan Laser Mengubah Logam Mentah Menjadi Suku Cadang Presisi

Bayangkan mengarahkan sinar cahaya yang sangat kuat dan terfokus sehingga langsung mencairkan baja padat. Itulah yang terjadi selama proses pemotongan logam dengan laser. Proses ini dimulai ketika sumber laser menghasilkan sinar intensif, yang kemudian difokuskan oleh komponen optik ke permukaan benda kerja. Saat sinar menyentuh logam, ia dengan cepat memanaskan titik tertentu hingga material meleleh atau menguap sepenuhnya.

Gas teknis memainkan peran pendukung penting dalam transformasi ini. Oksigen dapat digunakan untuk meningkatkan kecepatan pemotongan pada material besi yang lebih tebal melalui pembakaran lokal. Nitrogen menghasilkan potongan yang lebih bersih tanpa oksidasi—terutama penting untuk aplikasi estetika atau bagian yang memerlukan pengelasan lanjutan atau perlakuan permukaan. Sistem CNC modern mengatur setiap parameter: kecepatan makan, daya laser, jenis gas, dan fokus sinar, memastikan presisi yang dapat diulang pada ribuan bagian.

Proses pemotongan dan fabrikasi laser terintegrasi secara mulus dengan perangkat lunak CAD/CAM. File desain Anda langsung mengendalikan jalur pemotongan, meminimalkan kesalahan manusia sekaligus mengoptimalkan waktu siklus. Alur kerja dari digital ke fisik inilah yang menjadikan teknologi lazercut sebagai tulang punggung studio desain logam modern di NY maupun perusahaan fabrikasi industri.

Ilmu di Balik Fabrikasi Logam dengan Cahaya Terfokus

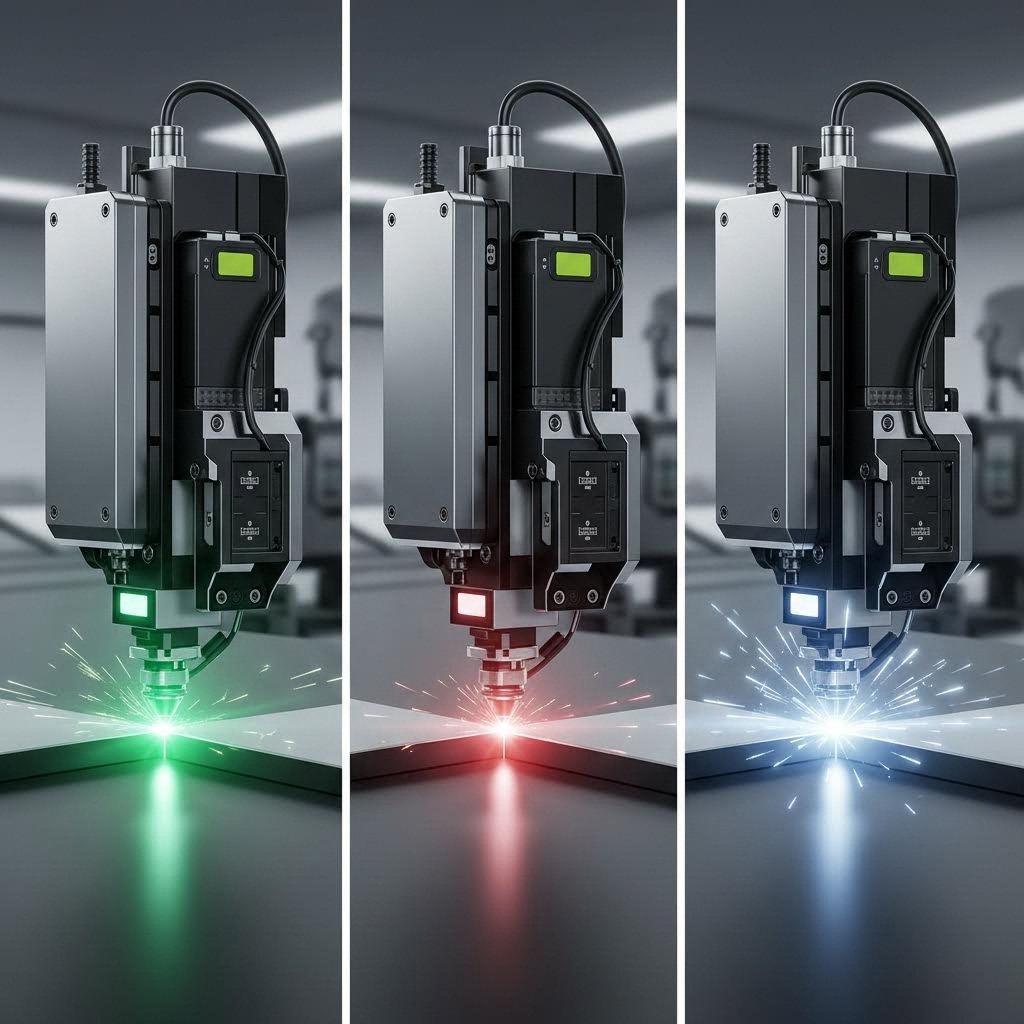

Tiga jenis laser utama yang digunakan dalam layanan pemotongan saat ini, masing-masing memiliki karakteristik khas yang sesuai untuk aplikasi berbeda:

- Laser serat memancarkan cahaya pada panjang gelombang sekitar 1,06 μm, yang sangat baik diserap oleh logam. Laser ini unggul dalam memotong material reflektif seperti aluminium, tembaga, dan kuningan, sekaligus memberikan efisiensi energi yang lebih tinggi.

- Laser CO2 beroperasi pada panjang gelombang sekitar 10,6 μm menggunakan campuran gas karbon dioksida, nitrogen, dan helium. Laser ini menawarkan fleksibilitas untuk berbagai jenis material dan tetap efektif untuk pengolahan logam tebal.

- Laser Nd:YAG menggunakan kristal yang didoping neodimium untuk menghasilkan cahaya inframerah dekat pada panjang gelombang 1,064 μm. Perangkat solid-state ini memberikan ketelitian luar biasa untuk aplikasi khusus dan pemrosesan lembaran tipis.

Setiap teknologi melayani kebutuhan manufaktur tertentu—suatu detail yang akan kami bahas secara mendalam pada bagian berikutnya.

Pemotongan logam dengan laser modern mencapai toleransi setajam ±0,003" hingga ±0,007", memungkinkan presisi yang tidak dapat ditiru oleh metode pemotongan mekanis konvensional.

Kemampuan inilah yang menjelaskan mengapa industri dari otomotif hingga dirgantara telah mengadopsi pemotongan laser sebagai standar mereka dalam fabrikasi logam presisi. Teknologi ini menggabungkan kecepatan, akurasi, dan pengulangan dengan cara-cara yang terus mengubah pendekatan produsen terhadap komponen logam khusus.

Perbandingan Teknologi Laser Serat, CO2, dan Nd YAG

Memilih teknologi laser yang tepat untuk proyek Anda bukan hanya keputusan teknis—tetapi secara langsung memengaruhi biaya, waktu penyelesaian, dan kualitas komponen. Kebanyakan bengkel tidak akan menjelaskan mengapa mereka merekomendasikan satu jenis laser dibandingkan jenis lainnya, tetapi memahami perbedaan ini memberi Anda keuntungan saat meminta penawaran harga dan mengevaluasi layanan pemotongan laser cnc.

Setiap jenis laser beroperasi pada panjang gelombang yang berbeda, dan inilah alasan mengapa hal ini penting: logam menyerap energi cahaya secara berbeda tergantung pada panjang gelombang yang mengenai permukaannya. Panjang gelombang yang dipantulkan tembaga mungkin justru diserap secara efisien oleh aluminium. Sifat fisik ini menentukan laser jenis mana yang paling baik memotong material tertentu—dan pada akhirnya memengaruhi harga per unit komponen Anda.

Laser Serat vs Laser CO2 untuk Proyek Logam Lembaran

Laser serat telah merevolusi pemotongan laser baja selama dua dekade terakhir. Beroperasi pada panjang gelombang 1064 nm, mereka menghasilkan energi yang sangat baik diserap oleh logam. Hasilnya? Kecepatan pemotongan lebih tinggi, konsumsi energi lebih rendah, dan biaya operasional yang berkurang, yang dapat diteruskan ke pelanggan oleh bengkel.

Ketika Anda bekerja dengan logam lembaran tipis hingga sedang—misalnya logam lembaran yang dipotong laser di bawah 1 inci—teknologi serat biasanya unggul dibandingkan alternatif lain. Sistem ini mencapai efisiensi energi colokan dinding hingga 50%, dibandingkan sekitar 10-20% untuk laser CO2. Efisiensi tersebut diterjemahkan menjadi perbedaan biaya yang signifikan pada pesanan dalam jumlah besar.

Laser serat juga unggul dalam memproses logam reflektif yang secara tradisional menantang teknologi lama. Aluminium, kuningan, dan tembaga—material yang dulu menyebabkan kesulitan dalam pemotongan—kini dapat diproses secara andal dengan sistem serat modern. Panjang gelombang yang lebih pendek mampu menembus permukaan reflektif yang tidak bisa ditembus oleh panjang gelombang yang lebih panjang.

Laser CO2, yang beroperasi pada 10.600 nm, tetap menjadi andalan untuk material yang lebih tebal dan bengkel dengan berbagai jenis material. Panjang gelombang yang lebih panjang mampu memotong pelat baja dengan ketebalan signifikan sekaligus menghasilkan kualitas tepi yang sangat halus. Untuk proyek pemotongan pelat logam dengan laser yang menuntut hasil akhir seperti cermin pada baja karbon tebal, teknologi CO2 masih memiliki keunggulan.

Sistem berbasis gas ini juga mampu menangani material non-logam yang tidak dapat diproses oleh laser fiber—seperti kayu, akrilik, kaca, dan plastik. Bengkel yang menawarkan kemampuan pemrosesan beragam material kerap mempertahankan kedua teknologi ini untuk memenuhi kebutuhan pelanggan yang lebih luas.

Menyesuaikan Teknologi Laser dengan Kebutuhan Material Anda

Laser Nd:YAG menempati ceruk khusus dalam lanskap pemotongan logam CNC. Dengan menggunakan kristal yang didoping neodimium, laser ini menghasilkan keluaran pulsa pada panjang gelombang 1064 nm—sama dengan panjang gelombang laser serat, tetapi dengan karakteristik yang berbeda. Operasi pulsa memungkinkan kontrol presisi terhadap pengiriman energi, menjadikan sistem ini ideal untuk aplikasi yang membutuhkan detail luar biasa atau zona terkena panas yang minimal.

Namun, teknologi Nd:YAG memiliki kekurangan. Kualitas berkas, diukur berdasarkan nilai M², umumnya berkisar antara 1,2 (sangat baik) untuk Nd:YAG hingga 1,6-1,7 untuk laser serat. Kualitas berkas yang lebih baik menghasilkan ukuran titik yang lebih kecil dan kerapatan daya yang lebih tinggi pada titik pemotongan. Untuk penandaan permukaan melengkung atau pekerjaan detail ultra halus, perbedaan ini sangat penting.

Meskipun demikian, laser serat telah banyak menggantikan Nd:YAG untuk aplikasi pemotongan logam secara umum. Alasannya bersifat praktis: sistem serat membutuhkan perawatan minimal, menawarkan waktu rata-rata antar kegagalan yang lebih lama (30.000–50.000 jam dibandingkan 10.000–20.000 jam untuk Nd:YAG), dan langsung mulai memotong tanpa masa pemanasan. Untuk sebagian besar proyek laser cutz, keunggulan operasional ini lebih berarti dibandingkan perbedaan kualitas berkas.

Lalu bagaimana cara mencocokkan teknologi dengan proyek spesifik Anda? Pertimbangkan faktor-faktor berikut:

- Tipe Material: Logam reflektif seperti tembaga dan kuningan lebih cocok menggunakan laser serat; baja karbon tebal mungkin lebih diuntungkan oleh CO2

- Persyaratan ketebalan: Lembaran tipis di bawah 0,5" diproses paling cepat pada laser serat; pelat sangat tebal mungkin memerlukan daya CO2

- Ekspektasi kualitas tepi: CO2 sering memberikan tepi yang lebih halus pada material tebal; laser serat unggul pada material tipis

- Volume dan anggaran: Biaya operasional laser serat yang lebih rendah menguntungkan produksi dalam volume tinggi

| Spesifikasi | Laser Serat | Co2 laser | Laser Nd:YAG |

|---|---|---|---|

| Panjang gelombang | 1064 nm | 10.600 nm | 1064 nm |

| Bahan Terbaik | Baja, aluminium, tembaga, kuningan, titanium | Baja tebal, non-logam, material campuran | Penandaan logam presisi, lembaran tipis |

| Rentang Ketebalan Umum | 0,5 mm – 25 mm (logam) | 0,5 mm – 30+ mm (berkisar tergantung daya) | 0,1 mm – 6 mm |

| Kecepatan Pemotongan | Tercepat pada logam tipis | Sedang; unggul pada bahan tebal | Lebih lambat; operasi pulsa |

| Presisi (Toleransi Khas) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Efisiensi Energi | Hingga 50% | 10 – 20% | ~1.3% |

| Persyaratan Pemeliharaan | Rendah; tidak ada optik yang perlu diselaraskan | Tinggi; tabung gas perlu diganti | Sedang; perlu penggantian dioda |

| MTBF (Jam) | 30.000 – 50.000 | Bervariasi tergantung komponen | 10.000 – 20.000 |

| Aplikasi Tipikal | Suku cadang otomotif, pelindung, braket, pekerjaan logam reflektif | Papan nama, baja struktural tebal, bengkel campuran material | Perangkat medis, elektronik, komponen presisi |

Saat meminta penawaran harga dari layanan pemotongan laser CNC, tanyakan teknologi apa yang akan mereka gunakan untuk material dan ketebalan spesifik Anda. Sebuah bengkel yang merekomendasikan CO2 untuk lembaran aluminium tipis mungkin menggunakan peralatan lama—atau mungkin memiliki alasan kualitas tertentu. Dalam kedua kasus, memahami perbedaan ini membantu Anda menilai apakah rekomendasi mereka sesuai dengan proyek Anda atau hanya didasarkan pada ketersediaan peralatan mereka.

Bahan yang Anda pilih pada akhirnya menentukan teknologi laser mana yang memberikan hasil optimal—dan kompatibilitas bahan melibatkan lebih banyak pertimbangan daripada hanya panjang gelombang.

Bahan yang Kompatibel dengan Layanan Pemotongan Logam Laser

Tidak semua logam berperilaku sama di bawah sinar laser. Beberapa bahan menyerap energi secara efisien dan terpotong seperti mentega. Lainnya memantulkan energi tersebut kembali ke kepala pemotong, menyebabkan masalah efisiensi dan potensi kerusakan peralatan. Memahami perbedaan ini membantu Anda memilih bahan yang tepat untuk proyek Anda—dan menghindari kejutan biaya yang lebih tinggi dari perkiraan saat penawaran kembali.

Sifat bahan secara langsung memengaruhi parameter pemotongan, kecepatan proses, dan kualitas akhir bagian. Reflektivitas, konduktivitas termal, dan perilaku oksidasi semuanya memainkan peran penting dalam menentukan hasil potongan laser pada pelat baja atau bagian stainless steel yang dipotong secara khusus menggunakan laser.

Parameter Pemotongan Baja dan Baja Tahan Karat

Baja tetap menjadi bahan yang paling sering diproses dalam setiap layanan pemotongan logam laser , dan sangat beralasan. Baja karbon menyerap energi laser secara luar biasa baik, menjadikannya logam yang paling mudah dan paling hemat biaya untuk dipotong. Kandungan besi dengan mudah menyerap panjang gelombang 1064 nm dari laser serat, memungkinkan kecepatan pemrosesan yang cepat dan tepi potongan yang bersih.

Inilah yang perlu Anda ketahui tentang setiap jenis baja:

- Baja Karbon: Dapat dipotong bersih dari ketebalan 0,5 mm hingga 25+ mm. Pemotongan dengan bantuan oksigen mempercepat proses pada pelat tebal melalui pembakaran lokal. Diharapkan kualitas tepi yang sangat baik dengan sedikit atau tanpa kebutuhan perbaikan pasca-pemotongan. Ini biasanya merupakan pilihan paling ekonomis untuk komponen struktural dan braket.

- Baja tahan karat: Memerlukan gas bantu nitrogen untuk mencegah oksidasi yang dapat mengubah warna tepi potongan. Jasa pemotongan laser stainless steel umumnya memproses ketebalan dari 0,5 mm hingga 20 mm, meskipun kemampuan pastinya bervariasi tergantung peralatan. Kandungan kromium menciptakan karakteristik penyerapan yang sedikit berbeda dibandingkan baja karbon, sehingga sering kali memerlukan penyesuaian parameter agar hasilnya optimal.

- Baja Galvanis: Lapisan seng menguap selama proses pemotongan, yang dapat memengaruhi kualitas tepi dan menghasilkan asap yang memerlukan ventilasi yang memadai. Sebagian besar bengkel dapat menangani material galvanis hingga ketebalan 6-8 mm tanpa masalah, meskipun lapisan seng dapat menyebabkan sedikit kekasaran pada tepi dibandingkan baja tanpa lapisan.

Untuk proyek baja tahan karat potongan laser khusus yang membutuhkan hasil akhir estetis—seperti panel arsitektural atau peralatan layanan makanan—tentukan pemotongan dengan nitrogen untuk menjaga tepi yang tetap cerah dan bebas oksida. Pemotongan dengan oksigen lebih cepat, tetapi meninggalkan tepi yang lebih gelap yang mungkin memerlukan finishing tambahan.

Bekerja dengan Logam Reflektif Seperti Aluminium dan Tembaga

Logam reflektif menimbulkan tantangan unik yang secara langsung memengaruhi biaya dan jadwal proyek Anda. Aluminium, tembaga, dan kuningan memiliki permukaan halus dan konduktivitas termal tinggi yang menyulitkan proses pemotongan dalam dua aspek penting.

Pertama, bahan-bahan ini memantulkan sebagian besar energi laser kembali ke arah kepala pemotong. Pemantulan balik ini mengurangi efisiensi pemotongan dan, tanpa perlindungan mesin yang memadai, dapat merusak komponen optik. Sistem laser serat modern dilengkapi dengan fitur pemantauan pemantulan balik dan penonaktifan otomatis yang dirancang khusus untuk menangani bahan-bahan ini secara aman.

Kedua, logam reflektif menghamburkan panas secara cepat dari zona pemotongan. Tembaga dan aluminium menyerap energi termal begitu cepat sehingga sulit untuk mencapai penetrasi yang stabil. Solusinya? Mode pemotongan pulsa mengirimkan energi dalam bentuk ledakan pendek yang terkendali, bukan gelombang kontinu, sehingga memungkinkan pelelehan terkendali tanpa pantulan berlebih.

- Paduan Aluminium: Layanan pemotongan laser aluminium biasanya menangani ketebalan dari 0,5 mm hingga 12 mm untuk sebagian besar paduan yang umum. Kelas 6061 dan 5052 dipotong lebih terprediksi dibandingkan aluminium murni. Persiapan permukaan sangat penting—hilangkan minyak, oksidasi, dan kelembapan sebelum pemotongan untuk meningkatkan penyerapan energi dan mengurangi pantulan.

- Tembaga: Salah satu material paling menantang karena daya pantul dan konduktivitas termal yang sangat tinggi. Harapkan keterbatasan ketebalan sekitar 6 mm untuk sebagian besar sistem laser serat. Pretreatment dengan cat hitam atau lapisan permukaan dapat meningkatkan penyerapan, meskipun ini menambah langkah proses.

- Perunggu: Lebih mudah daripada tembaga murni karena kandungan seng yang mengubah sifat permukaan. Sebagian besar bengkel memproses kuningan hingga ketebalan 8 mm secara efektif. Bantuan nitrogen menghasilkan tepian paling bersih tanpa perubahan warna.

- Titanium: Memerlukan pelindung gas inert (argon atau helium) untuk mencegah oksidasi dan kerapuhan. Bagian logam potongan laser khusus dari titanium menuntut kontrol parameter yang presisi karena sifat reaktif material pada suhu tinggi. Kisaran ketebalan tipikal berkisar antara 0,5 mm hingga 6 mm tergantung pada kemampuan peralatan.

Saat meminta penawaran harga untuk material reflektif, harapkan harga per bagian yang lebih tinggi dibandingkan proyek baja sejenis. Parameter khusus, kecepatan pemotongan yang lebih lambat, serta keausan peralatan tambahan semuanya menjadi faktor dalam perhitungan biaya.

Kondisi permukaan secara langsung memengaruhi kualitas pemotongan pada logam reflektif. Hilangkan kontaminan termasuk minyak, oksidasi, lapisan film, dan kelembapan sebelum proses dimulai—permukaan yang bersih meningkatkan penyerapan laser dan mengurangi risiko pantulan balik.

Memahami cara bahan pilihan Anda berinteraksi dengan teknologi pemotongan laser hanyalah setengah dari persamaan. Berkas desain Anda juga harus memenuhi persyaratan tertentu agar bahan-bahan tersebut dapat diubah menjadi komponen presisi yang Anda butuhkan.

Persyaratan Berkas Desain dan Praktik Terbaik Persiapan

Berkas desain Anda bisa menentukan keberhasilan atau kegagalan proyek pemotongan laser. Kirim format yang salah, dan Anda akan mengalami keterlambatan sementara penyedia jasa meminta revisi. Sertakan fitur yang terlalu kecil untuk ketebalan bahan, dan Anda akan menerima komponen yang tidak sesuai harapan. Namun sebagian besar penyedia layanan pemotongan laser custom hampir tidak menjelaskan secara jelas apa yang mereka butuhkan dari berkas Anda—membuat Anda menebak-nebak sampai muncul masalah.

Faktanya? Persiapan berkas yang tepat secara langsung memengaruhi penawaran harga, waktu pengerjaan, dan kualitas akhir komponen. Memahami persyaratan ini sebelum mengirimkan berkas akan menghemat frustrasi dan biaya pada setiap proyek pemotongan logam laser custom.

Format Berkas dan Persyaratan Vektor untuk Pemotongan Laser

Mesin pemotong laser membaca file vektor—bukan foto atau gambar berbasis piksel. Mengapa perbedaan ini sangat penting? Grafik vektor mendefinisikan bentuk melalui ekspresi matematis, bukan piksel individual. Saat Anda memperbesar gambar vektor, tepinya tetap tajam dan presisi pada skala berapa pun. Sebaliknya, gambar bitmap menjadi kabur dan pecah saat diperbesar.

Ketepatan matematis ini secara langsung berdampak pada ketepatan pemotongan. Laser mengikuti jalur vektor secara persis seperti yang didefinisikan, menghasilkan bagian-bagian yang sesuai dengan spesifikasi desain Anda. Kirimkan file bitmap, maka bengkel harus mengonversinya terlebih dahulu ke format vektor—suatu proses yang dapat menimbulkan kesalahan dan menambah waktu pengerjaan Anda.

Berikut adalah format file yang paling umum diterima oleh bengkel pemotongan logam khusus:

- DXF (Drawing Exchange Format): Standar industri untuk file CAD. Kompatibel secara universal di berbagai platform perangkat lunak pemotongan dengan data dimensi yang akurat.

- DWG (Gambar AutoCAD): Format asli AutoCAD yang menawarkan ketepatan tinggi. Beberapa bengkel lebih memilih DXF karena kompatibilitasnya yang lebih luas.

- AI (Adobe Illustrator): Populer di kalangan desainer dan seniman. Pastikan semua teks dikonversi menjadi garis besar sebelum pengiriman.

- SVG (Scalable Vector Graphics): Format vektor yang ramah web dan cocok untuk desain sederhana. Verifikasi bahwa perangkat lunak Anda mengekspor jalur bersih tanpa node yang tidak perlu.

Bekerja dengan gambar raster seperti JPEG atau PNG? Alat gratis seperti Inkscape dapat melacak gambar bitmap dan mengonversinya ke format vektor. Namun, selalu verifikasi dimensi setelah konversi—proses pelacakan dapat memperkenalkan kesalahan penskalaan kecil yang berakumulasi menjadi masalah besar pada bagian jadi.

Menghindari Kesalahan Desain Umum yang Menunda Proyek

Bahkan insinyur berpengalaman pun mengirimkan file dengan masalah yang menunda produksi. Memahami kesalahan umum ini membantu Anda menghindari siklus revisi bolak-balik yang memundurkan tanggal pengiriman.

Kelonggaran kerf tidak mencukupi termasuk salah satu masalah yang paling sering terjadi. Kerf—lebar material yang hilang selama proses pemotongan—biasanya berkisar antara 0,1 mm hingga 1,0 mm tergantung pada jenis material, ketebalan, dan parameter laser. Desain Anda harus memperhitungkan kehilangan material ini, atau bagian yang dihasilkan akan berukuran lebih kecil dari yang diinginkan. Sebagian besar perangkat lunak pemotongan dapat secara otomatis menggeser jalur untuk mengompensasi hal ini, tetapi Anda harus memahami apakah dimensi Anda merepresentasikan ukuran akhir bagian atau garis tengah jalur pemotongan.

Fitur yang lebih kecil dari ketebalan material menyebabkan masalah kualitas yang tidak dapat diselesaikan dengan peningkatan daya laser. Pedoman umum: hindari desain fitur yang lebih kecil dari ketebalan material yang dipotong. Misalnya, memotong lubang 8 mm pada baja setebal 10 mm biasanya menghasilkan kualitas tepi yang buruk dan ketidakakuratan dimensi. Prinsip yang sama berlaku untuk alur sempit, jembatan tipis, dan fitur internal rumit.

Kesalahan penanganan teks membuat banyak perancang kaget. Jika teks dalam berkas Anda masih dapat diedit dan belum dikonversi menjadi garis besar atau bentuk, perangkat lunak pemotong dapat mengganti font dengan font lain atau salah mengartikan karakter sepenuhnya. Di Illustrator, ini berarti "mengonversi ke garis besar (outlines)". Di perangkat lunak CAD, Anda mungkin perlu "meledakkan" atau "memperluas" elemen teks. Arahkan kursor ke setiap teks dalam desain Anda—jika teks tersebut masih dapat diedit, maka harus dikonversi terlebih dahulu sebelum pengiriman.

Potongan internal yang tidak didukung menciptakan bagian-bagian yang benar-benar terlepas saat proses pemotongan. Jika desain Anda mencakup bentuk internal yang tidak terhubung ke bagian utama, bagian-bagian tersebut akan jatuh melewati area pemotongan dan tidak dapat dipertahankan. Kirimkan bagian ini secara terpisah atau tambahkan jembatan kecil (tab) yang menghubungkannya ke badan utama untuk dilepas setelah proses pemotongan.

Daftar Periksa Persiapan Desain untuk Pemotongan Laser Logam Lembaran Khusus

Sebelum menyerahkan berkas ke penyedia layanan pemotongan laser logam khusus mana pun, ikuti urutan persiapan berikut:

- Verifikasi format berkas: Ekspor desain Anda sebagai DXF, DWG, AI, atau SVG. Hindari sepenuhnya format raster, atau lacak dan verifikasi dimensi jika konversi diperlukan.

- Konversi semua teks menjadi garis tepi: Hilangkan kotak teks yang dapat diedit dengan mengonversinya menjadi bentuk atau jalur. Ini mencegah masalah penggantian font selama pemrosesan.

- Periksa ukuran fitur minimum: Pastikan tidak ada fitur internal (lubang, alur, potongan) yang lebih kecil dari ketebalan material Anda. Untuk logam lembaran tipis di bawah 3 mm, diameter lubang minimum biasanya dimulai sekitar 1,5–2 mm.

- Verifikasi jarak antar potongan: Jalur pemotongan yang berdekatan dapat menyebabkan pelengkungan, pelelehan, atau penguapan antar potongan—terutama pada material dengan titik leleh rendah. Jaga jarak minimal setidaknya 1,5 kali ketebalan material antara garis potong yang bersebelahan.

- Perhitungkan lebar kerf: Tentukan apakah dimensi Anda merepresentasikan ukuran akhir bagian atau jalur pemotongan. Komunikasikan ini secara jelas kepada penyedia layanan Anda, atau terapkan offset yang sesuai sebelum pengiriman.

- Hilangkan potongan tanpa penyangga: Tambahkan tab penghubung pada setiap bentuk internal yang dapat lepas saat proses pemotongan. Rencanakan penghilangan tab tersebut dalam proses pasca-pemrosesan.

- Optimalkan efisiensi nesting: Jika mengirimkan beberapa bagian, pertimbangkan bagaimana bagian-bagian tersebut dapat disusun secara efisien pada bahan lembaran. Penyusunan yang efisien mengurangi limbah material dan dapat menurunkan biaya per bagian pada proyek pelat logam potong pesanan.

- Cetak dengan skala 100%: Sebelum mengirimkan, cetak desain Anda dengan ukuran sebenarnya dan ukur secara fisik dimensi-dimensi penting. Langkah sederhana ini dapat menangkap kesalahan skala yang sering terlewat saat pemeriksaan digital.

- Hapus garis duplikat: Jalur potong yang tumpang tindih atau duplikat menyebabkan laser melintasi garis yang sama dua kali, membuang waktu dan berpotensi merusak kualitas tepi.

- Tentukan material dan ketebalan: Sertakan dokumentasi yang jelas mengenai jenis material dan ketebalan yang dimaksudkan. Material yang berbeda memerlukan pengaturan parameter yang berbeda, dan informasi ini harus disertakan bersama file desain Anda.

Menggunakan ketebalan material standar adalah salah satu cara termudah untuk mengoptimalkan proses pemotongan laser. Ketebalan yang tidak standar sering kali memerlukan kalibrasi khusus atau sumber material tertentu, yang dapat meningkatkan waktu tunggu dan biaya secara signifikan.

Meluangkan waktu untuk menyiapkan file dengan benar sejak awal akan menghilangkan siklus revisi yang membuat frustrasi baik Anda maupun bengkel. File desain yang bersih dan diformat dengan benar langsung masuk ke produksi—secara langsung berarti pengiriman lebih cepat dan penawaran harga yang lebih akurat.

Dengan file desain Anda yang telah disiapkan dengan benar, memahami apa yang terjadi selanjutnya—dari permintaan penawaran hingga bagian jadi—membantu Anda menetapkan ekspektasi yang realistis dan mengidentifikasi penyedia berkualitas.

Proses Pemotongan Laser Lengkap Dari File hingga Bagian Jadi

Sebagian besar layanan pemotongan logam dengan laser memperlakukan proses produksi mereka seperti kotak hitam. Anda mengirimkan file, menunggu dalam waktu yang tidak ditentukan, dan akhirnya suku cadang tiba. Ketidaktransparan ini menimbulkan ketidakpastian—dan ketidakpastian sering kali berarti Anda membayar lebih dari yang diperlukan atau menerima waktu tunggu yang lebih lama dari yang seharusnya.

Memahami secara tepat apa yang terjadi antara permintaan penawaran harga dan pengiriman akhir memungkinkan Anda mengoptimalkan proyek, menetapkan jadwal realistis, serta mengevaluasi apakah penyedia benar-benar memenuhi janji mereka. Berikut ini alur kerja lengkap yang diikuti oleh layanan pemotongan laser berkualitas.

Dari Permintaan Penawaran Harga hingga Suku Cadang Jadi

Perjalanan dari file desain ke komponen jadi mengikuti urutan yang dapat diprediksi—meskipun kecepatan dan ketepatan setiap langkah bervariasi sangat besar antar penyedia. Perusahaan pemotongan laser yang terorganisir dengan baik dapat berpindah dari kontak awal hingga pengiriman suku cadang dalam waktu hanya 24 jam untuk pesanan standar, sementara operasi yang kurang efisien bisa memakan waktu berminggu-minggu untuk proyek yang identik.

- Pengajuan permintaan penawaran: Anda mengunggah file CAD Anda (DXF, DWG, STEP, atau IGES) bersama dengan spesifikasi material dan kebutuhan jumlah. Sistem penawaran canggih segera menganalisis geometri file Anda, menghitung panjang jalur potong, kebutuhan material, dan waktu proses yang diperkirakan. Menurut Wuxi Lead Precision Machinery , platform penawaran instan yang canggih mencocokkan file yang diunggah dengan kapabilitas mesin secara real-time dan data proses historis—mengevaluasi faktor-faktor seperti kompensasi lebar potong (kerf width) dan risiko pelengkungan berdasarkan geometri bagian.

- Tinjauan desain dan umpan balik DFM: Sebelum proses pemotongan dimulai, insinyur berpengalaman meninjau file Anda untuk kelayakan produksi. Mereka memeriksa spesifikasi toleransi, mengidentifikasi fitur-fitur yang dapat menyebabkan masalah kualitas, serta memberi peringatan terhadap kemungkinan masalah seperti jarak antar potongan yang tidak mencukupi atau geometri internal yang tidak memiliki penopang. Penyedia berkualitas memberikan umpan balik yang dapat ditindaklanjuti dalam hitungan jam—bukan disclaimer otomatis. Tinjauan desain untuk kemudahan produksi ini mencegah pekerjaan ulang yang mahal di tahap selanjutnya.

- Pemilihan dan Pengadaan Material: Bahan yang Anda tentukan dikeluarkan dari persediaan atau dipesan jika diperlukan paduan khusus. Jasa pemotongan logam yang telah mapan menyediakan stok bahan umum—baja karbon, baja tahan karat, aluminium, dan paduan khusus—sehingga menghindari keterlambatan pengadaan. Sertifikasi bahan diverifikasi sesuai dengan kebutuhan Anda, terutama penting untuk aplikasi dirgantara atau medis.

- Pembuatan program pemotongan: File desain Anda disusun ke dalam program pemotongan yang mengoptimalkan pemanfaatan bahan. Perangkat lunak mengatur beberapa bagian secara efisien di seluruh lembaran bahan, meminimalkan limbah sekaligus menjaga jarak yang dibutuhkan antar potongan. Program ini mencakup semua parameter laser: pengaturan daya, kecepatan penyayatan, jenis gas, dan jarak fokus yang dikalibrasi khusus untuk bahan dan ketebalan Anda.

- Operasi pemotongan laser: File yang diprogram menggerakkan kepala pemotong yang dikendalikan CNC di seluruh material Anda. Sistem laser serat modern dengan kontrol fokus adaptif dan pemantauan waktu nyata memberikan ketepatan tingkat mikron dengan kapasitas tinggi. Penanganan material otomatis memastikan penempatan yang konsisten, sementara ekstraksi asap terintegrasi menjaga kejernihan optik sepanjang proses pemotongan.

- Inspeksi kualitas: Setiap lini produksi menjalani verifikasi dimensi. Komponen kritis diperiksa menggunakan mesin pengukur koordinat (CMM) untuk verifikasi penuh fitur geometris dalam 3D. Sampel acak diperiksa setiap jam selama produksi berlangsung, dengan bagian yang tidak sesuai langsung dikarantina. Laporan inspeksi artikel pertama menyertai pengiriman untuk proyek-proyek yang memerlukan dokumentasi ketertelusuran.

- Pengerjaan Akhir dan Operasi Sekunder: Tergantung pada kebutuhan Anda, bagian-bagian dapat dilanjutkan ke proses pembuangan burr, pembengkokan, pengetapan, pengelasan, atau perlakuan permukaan seperti pelapis bubuk atau anodizing. Setiap operasi tambahan menambah waktu pemrosesan namun menghasilkan komponen siap pakai.

- Packing dan pengiriman: Bagian yang sudah selesai dikemas untuk perlindungan selama pengiriman. Pesanan standar dari layanan pemotongan logam laser yang efisien biasanya dikirim dalam waktu 2-4 hari kerja setelah menerima file siap potong, menurut Waktu pemrosesan yang dipublikasikan oleh SendCutSend .

Apa yang Terjadi Selama Proses Pemotongan

Operasi pemotongan yang sebenarnya melibatkan kompleksitas lebih dari sekadar mengikuti desain Anda dengan sinar laser. Memahami detail ini membantu Anda menghargai mengapa pilihan desain tertentu memengaruhi harga dan kualitas.

Ketika pemotongan dimulai, kepala laser bergerak ke atas material Anda dan sinar tersebut menembus material pada titik awal yang telah ditentukan. Untuk material yang lebih tebal, proses tembus ini memakan waktu lebih lama dan menghasilkan panas lebih banyak dibandingkan gerakan pemotongan berikutnya. Penempatan cerdas (smart nesting) menempatkan titik tembus di area buangan bila memungkinkan, mencegah bekas panas muncul di permukaan bagian jadi.

Saat kepala bergerak menyusuri jalur desain Anda, gas bantu mengalir secara konsentris dengan sinar. Oksigen mempercepat pemotongan pada baja karbon melalui pembakaran lokal. Nitrogen menghasilkan tepi bebas oksida yang penting untuk pengelasan baja tahan karat atau permukaan yang terlihat. Pemilihan gas bantu secara langsung memengaruhi kualitas tepi, kecepatan pemotongan, dan tampilan akhir.

Selama operasi, sensor memantau adanya anomali. Deteksi pantulan balik melindungi komponen optik saat memotong logam reflektif. Kalibrasi daya menyesuaikan secara real-time untuk menjaga konsistensi pengiriman energi. Kontrol proses statistik melacak akurasi dimensi sepanjang produksi, memicu kalibrasi ulang sebelum terjadi penyimpangan yang memengaruhi kualitas bagian.

Faktor-Faktor yang Mempengaruhi Waktu Penyelesaian

Beberapa variabel memengaruhi seberapa cepat bagian Anda berpindah dari penawaran hingga pengiriman:

- Kesiapan file: File siap potong tanpa masalah manufaktur dapat langsung diproses. File yang memerlukan revisi menambah hari pada jadwal Anda.

- Ketersediaan bahan baku: Bahan umum dikirim dari stok. Paduan khusus atau ketebalan non-standar mungkin memerlukan waktu pengadaan.

- Tingkat kompleksitas pesanan: Komponen datar sederhana diproses lebih cepat dibandingkan desain yang membutuhkan banyak operasi sekunder.

- Jumlah: Jumlah produksi yang lebih besar membutuhkan waktu mesin lebih lama, meskipun biaya per unit biasanya menurun seiring peningkatan volume.

- Kapasitas bengkel saat ini: Beban mesin secara real-time memengaruhi penjadwalan. Penyedia berkualitas mengintegrasikan sistem ERP untuk memberikan perkiraan waktu penyelesaian yang mencerminkan kapasitas aktual—bukan rata-rata optimis.

Untuk prototipe mendesak, beberapa penyedia menawarkan waktu penyelesaian 72 jam dengan penanganan dipercepat. Produksi standar biasanya selesai dalam waktu 5 hari kerja untuk jumlah hingga beberapa ribu unit. Penambahan proses pasca produksi seperti pembengkokan, pengetapan ulir, atau pelapis bubuk akan memperpanjang waktu penyelesaian secara proporsional.

Memahami alur kerja ini membantu Anda menyiapkan file dengan benar, menetapkan ekspektasi yang akurat kepada pemangku kepentingan, serta mengidentifikasi penyedia yang benar-benar mengendalikan proses mereka. Faktor kritis berikutnya—harga—sangat bergantung pada keputusan yang Anda buat selama proses ini.

Memahami Penetapan Harga dan Faktor Biaya Pemotongan Laser

Berikut adalah hal yang paling membuat frustrasi sebagian besar pelanggan terkait penetapan harga layanan pemotongan logam laser: kurangnya transparansi. Anda meminta penawaran harga, menerima angka tertentu, namun tidak tahu apakah harganya kompetitif atau faktor apa saja yang sebenarnya mendorong biaya tersebut. Beberapa bengkel mengenakan tarif per inci persegi. Yang lain memberi kutipan per jam. Sejumlah tempat bahkan tidak menjelaskan metodologi mereka.

Kenyataannya? Hampir setiap penyedia menggunakan rumus dasar yang serupa, tetapi mereka menghitung input secara berbeda. Memahami pendorong biaya ini menempatkan Anda dalam kendali—membantu Anda mengoptimalkan desain, membandingkan penawaran secara cerdas, dan menghindari pembayaran harga premium untuk pekerjaan standar. Baik Anda mencari tempat untuk memotong logam untuk prototipe satu kali maupun sumber layanan pemotongan baja dengan laser untuk produksi massal, prinsip-prinsip ini berlaku secara universal.

Faktor Utama yang Menentukan Biaya Pemotongan Laser

Lupakan mitos bahwa penetapan harga terutama bergantung pada luas material. Menurut Panduan penetapan harga Fortune Laser , faktor paling penting yang menentukan biaya Anda adalah waktu mesin—bukan luas lembaran material Anda. Sebuah braket persegi panjang sederhana dan panel dekoratif rumit yang terbuat dari material identik bisa memiliki harga yang sangat berbeda karena salah satunya membutuhkan waktu pemotongan jauh lebih lama daripada yang lain.

Rumus penetapan harga standar diuraikan sebagai berikut:

Harga Akhir = (Biaya Material + Biaya Variabel + Biaya Tetap) × (1 + Margin Keuntungan)

Setiap komponen memberikan kontribusi secara berbeda tergantung pada proyek spesifik Anda:

- Jenis dan Biaya Material: Harga bahan baku bervariasi secara signifikan. Biaya MDF jauh lebih murah dibanding baja tahan karat; titanium kelas aerospace harganya berkali-kali lipat lebih mahal daripada baja karbon. Biaya bahan dasar mencakup tidak hanya bagian jadi Anda, tetapi juga limbah yang dihasilkan selama proses pemotongan.

- Ketebalan Bahan: Faktor ini berdampak terhadap biaya secara eksponensial, bukan linear. Menggandakan ketebalan bisa membuat waktu pemotongan lebih dari dua kali lipat karena laser harus bergerak jauh lebih lambat untuk menembus secara bersih. Sebuah pelat baja 6mm mungkin membutuhkan waktu tiga kali lebih lama untuk dipotong dibanding bahan setebal 3mm—bukan hanya dua kali lebih lama.

- Jarak potong (panjang keliling): Setiap milimeter yang dilalui laser menambah waktu mesin Anda. Geometri kompleks dengan keliling panjang lebih mahal daripada bentuk sederhana, bahkan ketika luas material tetap sama. Pola filigree rumit bisa berbiaya beberapa kali lipat lebih mahal dibanding lubang persegi panjang dasar.

- Jumlah penusukan: Setiap kali laser memulai potongan baru, terlebih dahulu harus menembus material tersebut. Desain dengan 50 lubang kecil mengakumulasi 50 siklus penembusan—masing-masing menambah waktu dan biaya. Menggabungkan fitur kecil atau mengurangi jumlah lubang secara langsung mengurangi harga.

- Persyaratan toleransi: Menentukan toleransi yang lebih ketat dari yang dibutuhkan secara fungsional akan sangat meningkatkan biaya. Mempertahankan ±0,003" memerlukan kecepatan pemotongan yang lebih lambat dan lebih terkendali dibandingkan ±0,010". Kecuali aplikasi Anda benar-benar membutuhkan toleransi ketat, menerima presisi standar dapat menghemat biaya.

- Operasi Sekunder: Proses bending, tapping, deburring, pelapisan powder coating, dan pemasangan perangkat keras masing-masing menambah tenaga kerja dan waktu proses. Plat datar hasil potong laser membutuhkan penanganan yang lebih sedikit dibandingkan enclosure yang dibentuk dengan insert berulir dan finishing cat.

- Biaya Persiapan: Kebanyakan layanan pemotongan laser dan pemotongan baja online mengenakan biaya setup yang mencakup waktu operator untuk memuat material, mengkalibrasi peralatan, dan menyiapkan file Anda. Biaya tetap ini dibagi rata pada jumlah pesanan Anda—sehingga harga per unit menurun seiring peningkatan volume.

Tarif per jam mesin biasanya berkisar antara $60 hingga $120 tergantung pada daya laser dan kemampuannya. Pemotongan logam lebih mahal daripada akrilik atau kayu karena membutuhkan peralatan yang lebih kuat, mengonsumsi gas bantu yang mahal seperti nitrogen atau oksigen, serta menyebabkan keausan mesin yang lebih besar.

Cara Mengoptimalkan Desain Anda untuk Efisiensi Biaya

Inilah yang jarang diungkapkan kebanyakan toko: Andalah yang mengendalikan sebagian besar harga akhir, bukan mereka. Keputusan desain yang dibuat sebelum Anda meminta penawaran menentukan sebagian besar biaya produksi Anda. Optimasi yang cerdas dapat mengurangi pengeluaran hingga 30-50% tanpa mengorbankan fungsi.

Sederhanakan geometri sedapat mungkin. Tikungan ketat dan sudut tajam memaksa kepala pemotong untuk terus-menerus melambat dan mempercepat kembali, sehingga memperpanjang waktu siklus. Mengganti beberapa lubang kecil dengan slot memanjang mengurangi jumlah tusukan sambil tetap mempertahankan fungsi yang serupa. Pertanyakan setiap elemen dekoratif—apakah pola rumit tersebut benar-benar diperlukan dalam aplikasi Anda, atau alternatif yang lebih sederhana sudah cukup mencapai tujuan yang sama?

Gunakan material setipis mungkin yang memenuhi kebutuhan Anda. Ini tetap menjadi strategi pengurangan biaya paling efektif. Sebelum memilih bahan berkapasitas besar secara otomatis, pastikan apakah material yang lebih tipis sudah memenuhi kebutuhan struktural dan daya tahan. Perbedaan waktu pemrosesan antara baja 2mm dan 4mm sangat signifikan.

Bersihkan file desain Anda secara menyeluruh. Garis duplikat, lapisan tersembunyi, dan geometri konstruksi semua menyebabkan masalah. Sistem penawaran otomatis akan mencoba memotong semua yang terdeteksi—garis ganda secara harfiah menggandakan biaya untuk fitur tersebut. Hapus semua elemen yang tidak penting sebelum mengirimkan.

Pertimbangkan efisiensi nesting. Penataan bagian-bagian secara efisien pada lembaran bahan meminimalkan limbah material. Bentuk persegi panjang lebih efisien dalam nesting dibandingkan profil yang tidak beraturan. Jika memesan beberapa jenis bagian berbeda, menggabungkannya dalam satu pesanan memungkinkan bengkel menempatkannya bersama dalam satu nesting, sehingga mengurangi biaya material per bagian.

Pesan dalam jumlah yang sesuai. Biaya per unit turun secara signifikan seiring peningkatan jumlah karena biaya persiapan tersebar ke lebih banyak bagian. Menurut sumber industri, diskon volume bisa mencapai hingga 70% untuk pesanan jumlah besar. Mengonsolidasikan kebutuhan menjadi pesanan yang lebih besar dan kurang sering biasanya lebih menguntungkan daripada pembelian dalam batch kecil yang sering.

Harga Prototipe vs Harga Volume Produksi

Prototipe tunggal dan pesanan jumlah kecil memiliki biaya per bagian yang lebih tinggi—terkadang jauh lebih tinggi. Ini bukan karena bengkel menaikkan harga kepada pelanggan; melainkan mencerminkan kenyataan ekonomi bahwa biaya tetap harus dipulihkan terlepas dari jumlah pesanan.

Untuk satu prototipe, biaya persiapan, waktu persiapan file, penanganan material, dan inspeksi kualitas hanya berlaku untuk satu bagian. Pesan 100 bagian yang identik, dan biaya tetap yang sama tersebut akan tersebar di seluruh batch, sehingga menurunkan biaya per unit secara signifikan.

Jika Anda mencari pemotongan laser murah dalam jumlah prototipe, fokuslah pada optimalisasi desain daripada pemilihan penyedia jasa. Desain yang dioptimalkan dengan baik dari layanan pemotongan laser baja berkualitas sering kali lebih murah dibandingkan desain kompleks dari penyedia termurah yang dapat Anda temukan.

Mendapatkan Penawaran Harga yang Akurat

Siapkan informasi ini sebelum meminta penawaran harga agar mendapatkan perkiraan biaya secara cepat dan akurat:

- File desain vektor dalam format DXF, DWG, atau STEP

- Spesifikasi jenis dan mutu material

- Ketebalan Material

- Jumlah yang dibutuhkan

- Persyaratan toleransi (jika lebih ketat dari standar)

- Operasi finishing yang diperlukan

- Ekspektasi Jadwal Pengiriman

Banyak platform online kini menawarkan penawaran harga instan—unggah file Anda, pilih parameter material, dan terima perhitungan harga dalam hitungan detik. Sistem otomatis ini menghitung panjang jalur potong, jumlah penusukan, dan penggunaan material secara algoritmik. Namun, sistem tersebut mungkin tidak mendeteksi masalah yang berkaitan dengan kemudahan produksi yang dapat diketahui melalui tinjauan manusia.

Memahami faktor-faktor yang memengaruhi penawaran harga memungkinkan Anda membuat pertimbangan yang tepat antara biaya, kualitas, dan waktu pengerjaan. Pertimbangan selanjutnya—menyesuaikan kemampuan pemotongan laser dengan aplikasi industri spesifik Anda—menentukan apakah layanan tertentu benar-benar dapat memenuhi kebutuhan proyek Anda.

Aplikasi Industri untuk Komponen Logam yang Dipotong dengan Laser

Anda telah melihat teknologinya, memahami materialnya, dan mengetahui apa yang mendorong penetapan harga. Namun di sinilah semuanya bersatu: penerapan dalam dunia nyata tempat layanan pemotongan logam dengan laser membuktikan nilai mereka. Sementara pesaing menawarkan daftar umum industri, detail-detailnya justru yang penting—karena memahami secara tepat bagaimana teknologi ini menyelesaikan tantangan manufaktur tertentu membantu Anda mengevaluasi apakah teknologi ini cocok untuk proyek Anda.

Dari komponen rangka yang menjaga keselamatan kendaraan hingga panel dekoratif yang mengubah tampilan fasad bangunan, pemotongan laser presisi memungkinkan aplikasi yang tidak praktis atau bahkan mustahil dilakukan dengan metode fabrikasi konvensional. Apakah Anda mencari layanan pemotongan logam dengan laser terdekat atau mengevaluasi layanan pemotongan pelat baja di seluruh negeri, mengetahui kasus penggunaan ini membantu Anda berkomunikasi secara efektif dengan penyedia layanan dan menetapkan ekspektasi yang sesuai.

Komponen Presisi Otomotif dan Dirgantara

Industri otomotif menuntut kombinasi yang langka: geometri kompleks, toleransi ketat, dan volume produksi besar—semua sambil menjaga biaya tetap kompetitif. Pemotongan laser memenuhi semua aspek ini.

Mengapa teknologi ini mendominasi fabrikasi otomotif? Analisis industri Accurl pemotongan laser jauh lebih efisien dibandingkan proses fabrikasi logam tradisional seperti die cutting atau pemotongan plasma, menyederhanakan manufaktur kendaraan di mana setiap milimeter sangat penting. Laser serat berdaya tinggi memberikan presisi yang esensial untuk komponen kritis keselamatan.

- Komponen Rangka: Rel rangka, crossmember, dan penguat struktural memerlukan akurasi dimensi yang tepat untuk menjaga kinerja saat tabrakan. Komponen hasil pemotongan laser secara konsisten memenuhi toleransi ±0,076 mm dalam produksi ribuan unit.

- Rangka dan perlengkapan pemasangan: Dudukan mesin, braket suspensi, dan penopang panel bodi membutuhkan penempatan lubang yang presisi demi efisiensi lini perakitan. Lubang yang tidak sejajar berarti komponen ditolak dan keterlambatan produksi.

- Komponen struktural: Pilar A, pilar B, dan penguat atap menggunakan baja berkekuatan tinggi yang sulit diproses secara bersih dengan metode peninju konvensional. Pemotongan laser mampu menangani baja berkekuatan tinggi canggih tanpa keausan alat yang menjadi masalah pada metode mekanis.

- Komponen sistem pembuangan: Perisai panas, flens, dan braket pemasangan membutuhkan tepi yang rapi agar tidak menimbulkan konsentrasi tegangan dalam lingkungan bersuhu tinggi.

- Braket trim interior: Penopang dasbor, rangka kursi, dan perangkat keras pemasangan konsol memerlukan tepi bebas duri untuk keselamatan pekerja selama perakitan.

Aplikasi dirgantara menuntut ketepatan yang lebih tinggi lagi. Ketika komponen terbang pada ketinggian 35.000 kaki, kegagalan bukanlah suatu pilihan.

Industri aerospace mendapat manfaat dari kemampuan pemotongan laser yang dapat menghasilkan komponen sesuai batas toleransi ketat sambil mempertahankan integritas struktural—faktor utama dalam aplikasi di mana pengurangan berat secara langsung meningkatkan efisiensi bahan bakar dan kapasitas muatan. Layanan pemotongan baja dengan laser untuk aerospace sering kali memiliki sertifikasi seperti AS9100 untuk menunjukkan kepatuhan terhadap sistem kualitas.

- Elemen struktur airframe: Ribs, spars, dan stiffener kulit dari paduan aluminium dan titanium memerlukan kontrol berat yang presisi. Setiap gram sangat penting saat menghitung konsumsi bahan bakar selama ribuan jam penerbangan.

- Komponen mesin: Damper bilah turbin, liner combustor, dan komponen knalpot menggunakan paduan eksotis yang sulit dikerjakan dengan mesin biasa tetapi dapat dipotong bersih dengan laser.

- Kandang Avionik: Perumahan pelindung untuk elektronik sensitif membutuhkan proteksi EMI dengan kontrol dimensi yang presisi agar penyegelan berfungsi dengan baik.

- Komponen Interior: Rangka kursi, peralatan dapur pesawat (galley), dan perangkat keras bagasi atas menyeimbangkan antara pengurangan berat dan persyaratan daya tahan.

Untuk para penghobi dan produsen kecil, layanan pemotongan laser untuk penghobi dapat menghasilkan komponen model skala, suku cadang drone, dan aksesori otomotif khusus menggunakan teknologi yang sama dengan yang digunakan oleh OEM besar—hanya dalam jumlah yang lebih kecil.

Aplikasi Elektronik dan Peralatan Industri

Industri manufaktur elektronik menuntut ketepatan pada skala di mana metode fabrikasi konvensional sulit mencapainya. Menurut Think Robotics , fabrikasi logam lembaran menawarkan produksi yang ekonomis untuk pelindung perangkat elektronik, dengan pemotongan laser yang menghasilkan pola datar presisi dari berbagai bahan.

- Rangka dan chassis: Rangka server, kotak panel kontrol, dan kabinet peralatan memerlukan lubang potong presisi untuk layar tampilan, konektor, dan ventilasi. Pemotongan laser menciptakan fitur-fitur ini dalam satu operasi tunggal, menghilangkan kebutuhan banyak pengaturan mesin.

- Sirip pendingin dan manajemen termal: Sirip pendingin aluminium dengan pola sirip rumit mampu menghantarkan panas komponen secara efisien. Pemotongan laser menghasilkan geometri kompleks ini lebih cepat dibanding permesinan, sekaligus mempertahankan dinding tipis yang memaksimalkan luas permukaan.

- Perisai EMI: Rangka tertutup yang kedap RF membutuhkan kualitas tepi yang konsisten agar dudukan gasket pas. Tepi yang bersih dan bebas duri dari pemotongan laser—menurut Indaco Metals hampir tidak memerlukan proses pasca-pemrosesan—memastikan kinerja pelindung yang andal.

- Perangkat pemasangan rak: Rel server, panel manajemen kabel, dan braket peralatan memerlukan pola lubang yang presisi sesuai spesifikasi pemasangan standar industri.

- Struktur pendukung PCB: Panduan kartu, spacer, dan pelat pemasangan menempatkan papan sirkuit secara tepat di dalam rangka tertutup.

Industri manufaktur peralatan industri mencakup segala hal mulai dari otomasi pabrik hingga mesin pertanian. Aplikasi-aplikasi ini umumnya mengutamakan daya tahan dan fungsi daripada estetika—namun tetap menuntut ketepatan dimensi agar perakitan dan operasi berjalan dengan benar.

- Pelindung mesin dan enclosure keselamatan: Panel pelindung berlubang memungkinkan visibilitas dan sirkulasi udara sekaligus mencegah kontak operator dengan bagian yang bergerak. Pemotongan laser menghasilkan pola lubang yang konsisten di seluruh area panel yang luas.

- Komponen conveyor: Panduan samping, braket pemasangan, dan rumah transmisi dirancang untuk operasi terus-menerus dalam lingkungan yang menuntut.

- Peralatan Pertanian: Komponen panen, perangkat keras pemasangan peralatan, dan elemen struktural harus tahan terhadap kondisi lapangan yang keras sambil mempertahankan fungsi yang presisi.

- Peralatan penanganan material: Aksesoris forklift, komponen rak palet, dan perangkat otomasi gudang memerlukan kekuatan dan akurasi dimensi.

Aplikasi Logam Arsitektural dan Dekoratif

Ketika tampilan sama pentingnya dengan fungsi, pemotongan laser memungkinkan desain yang mustahil dicapai secara ekonomis melalui metode lain. Di sinilah teknologi ini benar-benar menunjukkan potensi kreatifnya.

Aplikasi arsitektural telah membawa pemotongan laser melampaui lingkungan industri ke dunia desain dan estetika. Kemampuan teknologi ini dalam memotong pelat baja tebal serta menghasilkan potongan yang presisi membuatnya sangat berharga untuk menggabungkan kekuatan struktural dengan daya tarik visual—yang sangat dicari dalam arsitektur modern.

- Panel fasad dekoratif: Eksterior bangunan dengan pola geometris rumit, bentuk organik, atau citra bermerek. Panel berskala besar ini membutuhkan kualitas yang konsisten di seluruh ratusan kaki persegi.

- Pembatas interior: Penyekat privasi, dinding hias, dan penyekat ruangan yang menggabungkan fungsionalitas dengan ekspresi artistik.

- Komponen tangga: Stringer tiga dimensi, panel pagar, dan desain baluster yang mengubah struktur utilitarian menjadi pernyataan desain.

- Rambu dan penunjuk arah: Huruf timbul, muka rambu bercahaya, dan sistem penunjuk arah yang membutuhkan pembentukan karakter yang presisi serta kualitas tepi yang konsisten.

- Elemen furnitur pesanan: Kaki meja, rangka kursi, dan komponen rak yang memadukan material industri dengan desain halus.

- Instalasi artistik: Elemen-elemen skulptural, fitur plafon gantung, dan karya peringatan yang mendorong batas kreativitas.

Pusat-pusat perkotaan telah menjadi pasar yang sangat aktif untuk pemotongan laser arsitektural. Jika Anda berada di wilayah Northeast, penyedia pemotongan laser di NYC dan pemotongan laser di New York melayani arsitek, desainer, dan pembuat fabrikasi yang membutuhkan penyelesaian cepat untuk pekerjaan logam khusus. Banyak bengkel di sana juga menawarkan layanan pengukiran laser di NYC untuk menambahkan teks, logo, atau tekstur permukaan pada komponen yang telah dipotong.

Sektor reklame dan periklanan terutama mendapat manfaat dari ketepatan pemotongan laser. Membuat rambu, tampilan, dan materi promosi yang rumit sekaligus menarik memerlukan kombinasi unik antara presisi, kecepatan, dan fleksibilitas—menjadikannya ideal untuk materi pemasaran yang berdampak dan membantu bisnis menonjol di pasar yang padat.

Menyesuaikan Aplikasi dengan Kemampuan Layanan

Tidak setiap penyedia pemotongan laser melayani setiap industri dengan tingkat keunggulan yang sama. Sebuah bengkel yang dioptimalkan untuk panel arsitektural mungkin tidak memiliki sertifikasi yang diperlukan untuk komponen aerospace. Pemasok otomotif bervolume tinggi mungkin tidak menawarkan fleksibilitas desain yang dibutuhkan untuk pekerjaan dekoratif khusus.

Saat mengevaluasi penyedia untuk aplikasi spesifik Anda, pertimbangkan faktor-faktor keselarasan berikut:

- Keahlian Material: Apakah bengkel tersebut rutin bekerja dengan paduan dan ketebalan yang Anda butuhkan?

- Kemampuan Toleransi: Apakah mereka mampu mempertahankan presisi yang dituntut oleh aplikasi Anda?

- Fleksibilitas volume: Apakah mereka dapat menangani kebutuhan jumlah pesanan Anda secara efisien—baik untuk prototipe maupun produksi?

- Operasi Sekunder: Apakah mereka menyediakan layanan pembentukan, finishing, dan perakitan yang Anda perlukan?

- Sertifikasi Industri: Apakah mereka memiliki sertifikasi mutu yang relevan dengan sektor Anda?

Memahami aplikasi industri ini memberi Anda konteks dalam mengevaluasi calon penyedia. Langkah selanjutnya—mengetahui secara pasti kriteria apa yang membedakan layanan berkualitas dari yang biasa saja—memastikan Anda memilih mitra yang benar-benar mampu memenuhi persyaratan proyek Anda.

Cara Menilai dan Memilih Penyedia Layanan Pemotongan Laser

Mencari layanan pemotongan logam dengan laser di dekat saya menghasilkan puluhan pilihan—tetapi bagaimana Anda membedakan penyedia yang memberikan kualitas konsisten dari mereka yang hanya memiliki peralatan pemotongan? Perbedaan antara pemasok yang cukup baik dan mitra luar biasa sering kali menentukan apakah proyek Anda berhasil atau berubah menjadi pelajaran mahal dalam pemilihan vendor.

Sebagian besar pembeli terutama fokus pada harga saat mengevaluasi layanan pemotongan laser khusus. Itu merupakan kesalahan. Penawaran termurah justru kerap menjadi opsi termahal ketika suku cadang datang dengan ukuran di luar toleransi, material tidak sesuai spesifikasi, atau tanggal pengiriman terus-menerus mundur. Memahami apa yang membedakan penyedia berkualitas dari toko komoditas memungkinkan Anda membuat keputusan yang melindungi proyek dan reputasi Anda.

Sertifikasi dan Standar Kualitas yang Relevan

Sertifikasi bukan hanya hiasan dinding—mereka mewakili komitmen terverifikasi terhadap manajemen kualitas yang sistematis. Ketika layanan pemotongan logam dengan laser memiliki sertifikasi yang relevan, auditor pihak ketiga telah mengonfirmasi bahwa proses mereka memenuhi standar internasional yang ketat.

Untuk aplikasi manufaktur umum, sertifikasi ISO 9001 menunjukkan bahwa penyedia menjaga sistem manajemen mutu tertulis yang mencakup segala hal mulai dari inspeksi material masuk hingga verifikasi produk akhir. Sertifikasi dasar ini menunjukkan disiplin proses namun tidak mencakup persyaratan khusus industri.

Aplikasi otomotif menuntut sertifikasi IATF 16949. Berdasarkan International Automotive Task Force , sertifikasi ini menunjukkan bahwa sebuah perusahaan telah mengembangkan "sistem manajemen mutu berorientasi proses yang mendukung peningkatan berkelanjutan, pencegahan cacat, serta pengurangan variasi dan pemborosan." Produsen otomotif besar termasuk BMW, Ford, dan Stellantis mewajibkan para pemasok di seluruh rantai pasok mereka untuk mempertahankan sertifikasi ini.

Mengapa hal ini penting jika Anda melakukan pengadaan bracket sasis atau komponen struktural? Penyedia yang bersertifikasi IATF 16949 telah membuktikan kemampuan mereka dalam secara konsisten memproduksi suku cadang berkualitas sesuai spesifikasi ketat industri otomotif. Proses sertifikasi mengevaluasi segala hal mulai dari manajemen pemasok hingga pengendalian proses statistik—memastikan kualitas yang sistematis, bukan hasil yang bergantung pada keberuntungan.

Untuk layanan pemotongan laser baja tahan karat yang mendukung pengolahan makanan atau aplikasi farmasi, carilah penyedia yang familiar dengan persyaratan FDA dan desain sanitasi. Komponen dirgantara memerlukan sertifikasi AS9100 yang menunjukkan kepatuhan terhadap standar kualitas industri penerbangan.

Saat mengevaluasi layanan pemotongan logam di dekat saya, tanyakan langsung mengenai sertifikasi dan mintalah salinannya. Penyedia yang sah akan menampilkan kredensial secara mencolok dan memberikan dokumen dengan mudah. Keraguan atau jawaban yang samar mengindikasikan bahwa sertifikasi mungkin diklaim tetapi tidak berlaku saat ini.

Kemampuan Peralatan dan Teknologi

Mesin yang dioperasikan oleh sebuah bengkel secara langsung menentukan apa yang dapat—dan tidak dapat—diproduksi secara efektif. Seperti disebutkan dalam Panduan pemilihan Emery Laser , mesin pemotongan laser canggih seperti laser serat menawarkan presisi, kecepatan, dan efisiensi yang lebih unggul serta mampu menangani desain kompleks dengan limbah material minimal.

Saat mengevaluasi layanan pemotongan laser pelat logam, selidiki faktor-faktor peralatan berikut:

- Jenis dan daya laser: Laser serat unggul dalam memotong material tipis hingga sedang; sistem berdaya tinggi mampu menangani material yang lebih tebal. Pastikan peralatan mereka sesuai dengan kebutuhan material Anda.

- Ukuran tempat tidur: Dimensi lembaran maksimum yang dapat ditampung oleh peralatan. Tempat tidur yang lebih besar dapat menangani bagian yang lebih besar dan memungkinkan nesting yang lebih efisien untuk produksi massal.

- Tingkat otomasi: Sistem penanganan material otomatis mengurangi biaya tenaga kerja dan meningkatkan konsistensi. Tanyakan apakah mereka menggunakan pemuatan/pembongkaran otomatis untuk jumlah produksi.

- Kemampuan perangkat lunak: Perangkat lunak CAD/CAM modern seperti integrasi SolidWorks dan optimasi nesting lanjutan mengurangi limbah dan meningkatkan akurasi. Penyedia berkualitas berinvestasi pada perangkat lunak terkini—bukan sistem yang sudah usang.

- Praktik Perawatan: Peralatan yang terawat baik menghasilkan hasil yang konsisten. Tanyakan mengenai jadwal kalibrasi dan program pemeliharaan preventif.

Layanan pemotongan laser CNC yang menggunakan peralatan lama mungkin kesulitan menangani material reflektif, toleransi ketat, atau bahan tebal yang secara rutin dapat ditangani oleh sistem serat modern. Jangan berasumsi semua penyedia menawarkan kemampuan yang setara.

Proses Pengendalian Kualitas dan Jaminan Toleransi

Peralatan saja tidak menjamin kualitas—proses inspeksi dan verifikasi yang sistematislah yang menentukan. Memahami bagaimana calon penyedia memvalidasi pekerjaan mereka mengungkapkan apakah mereka mendeteksi masalah sebelum komponen dikirim atau setelah Anda menemukannya.

Layanan pemotongan laser stainless steel berkualitas menerapkan inspeksi pada beberapa tahap:

- Verifikasi material masuk: Memastikan jenis material, ketebalan, dan sertifikasi sesuai dengan spesifikasi sebelum proses pemotongan dimulai.

- Inspeksi contoh pertama: Mengukur secara menyeluruh bagian awal terhadap gambar sebelum produksi dilanjutkan.

- Pengambilan sampel selama proses: Melakukan pemeriksaan dimensi secara berkala selama proses produksi untuk mendeteksi penyimpangan sebelum memengaruhi jumlah besar.

- Pemeriksaan akhir: Memverifikasi bahwa bagian yang telah selesai memenuhi semua spesifikasi sebelum dikemas dan dikirim.

- Dokumen: Menyediakan laporan inspeksi, sertifikasi material, dan catatan ketertelusuran sesuai kebutuhan.

Tanyakan kepada penyedia potensial mengenai peralatan inspeksi mereka. Mesin ukur koordinat (CMM) memberikan verifikasi 3D penuh untuk geometri kompleks. Pembanding optik memeriksa akurasi profil. Jangka sorong sederhana cukup untuk dimensi dasar tetapi tidak dapat memverifikasi fitur kompleks secara andal.

Jaminan toleransi sangat penting. Penyedia yang mengklaim kemampuan ±0,003" harus mendukung klaim tersebut dengan bukti tertulis—bukan hanya pernyataan pemasaran. Minta studi toleransi atau data kemampuan yang menunjukkan bahwa mereka benar-benar mencapai spesifikasi yang diklaim secara konsisten.

Keandalan Waktu Penyelesaian dan Kapasitas

Waktu penyelesaian yang dijanjikan tidak berarti apa-apa jika tanggal pengiriman terus-menerus molor. Menurut panduan industri, keterlambatan dapat menyebabkan downtime yang mahal dan tenggat waktu yang terlewat—menjadikan keandalan waktu penyelesaian sebagai faktor evaluasi yang kritis.

Saat menilai kinerja pengiriman, ajukan pertanyaan-pertanyaan berikut:

- Berapa waktu tunggu saat ini untuk pesanan standar? Bandingkan jadwal yang dikutip dari berbagai penyedia untuk pengecekan realistis.

- Bagaimana Anda menangani permintaan mendesak? Fleksibilitas untuk proyek darurat menunjukkan ketersediaan kapasitas dan ketangkasan proses.

- Berapa tingkat pengiriman tepat waktu Anda? Penyedia berkualitas melacak metrik ini dan membagikannya dengan percaya diri. Keraguan mengindikasikan adanya masalah.

- Bagaimana Anda mengomunikasikan keterlambatan? Pemberitahuan proaktif mengenai perubahan jadwal menunjukkan profesionalisme; mengetahui keterlambatan hanya saat suku cadang tidak tiba mengindikasikan adanya masalah sistemik.

Kemampuan prototipe cepat membedakan penyedia yang mendukung pengembangan produk. Sebuah bengkel yang menawarkan waktu penyelesaian prototipe cepat dalam 5 hari memungkinkan iterasi desain lebih cepat dibandingkan yang membutuhkan tiga minggu untuk sampel awal. Untuk kebutuhan fabrikasi logam otomotif, penyedia seperti Shaoyi (Ningbo) Teknologi Logam menggabungkan kualitas bersertifikasi IATF 16949 dengan prototipe cepat 5 hari dan kutipan harga dalam 12 jam—menunjukkan bagaimana produsen terkemuka menyeimbangkan kecepatan dengan kepatuhan sistem kualitas.

Dukungan DFM dan Responsivitas Komunikasi

Umpan balik desain untuk kemudahan produksi (DFM) mengubah pemasok yang memadai menjadi mitra berharga. Penyedia yang secara proaktif mengidentifikasi masalah desain, menyarankan modifikasi penghematan biaya, dan menjelaskan keterbatasan produksi menambah nilai lebih dari sekadar memotong logam.

Dukungan DFM yang komprehensif mencakup:

- Tinjauan kemudahan produksi: Mengidentifikasi fitur-fitur yang dapat menyebabkan masalah kualitas sebelum proses pemotongan dimulai.

- Saran Optimalisasi Biaya: Merekomendasikan modifikasi desain yang mengurangi waktu proses tanpa mengorbankan fungsi.

- Rekomendasi Material: Memberi saran mengenai pemilihan material yang optimal dengan menyeimbangkan kinerja, biaya, dan ketersediaan.

- Panduan toleransi: Menjelaskan tingkat presisi yang dapat dicapai untuk material dan geometri tertentu.

- Koordinasi operasi sekunder: Mengelola kebutuhan pembentukan, finishing, dan perakitan secara efisien.

Ketanggapan komunikasi mengungkapkan budaya organisasi. Penyedia yang menjawab pertanyaan teknis secara cepat menunjukkan fokus pada pelanggan. Yang membutuhkan waktu berhari-hari untuk merespons pertanyaan sederhana kemungkinan besar kesulitan dalam menangani masalah kompleks. Selama interaksi awal, perhatikan waktu respons dan kualitas jawaban—pola-pola ini akan tetap berlangsung sepanjang hubungan Anda.

Pertanyaan yang Harus Diajukan Sebelum Memilih Penyedia

Dengan kriteria evaluasi yang matang, berikut adalah pertanyaan spesifik yang membedakan layanan pemotongan laser custom berkualitas dari pemasok komoditas:

- Sertifikasi apa saja yang Anda miliki, dan dapatkah Anda memberikan dokumen terkini? Cari sertifikasi ISO 9001 sebagai minimum; IATF 16949 untuk aplikasi otomotif.

- Teknologi laser apa yang Anda gunakan untuk material dan ketebalan saya secara spesifik? Verifikasi bahwa peralatan mereka sesuai dengan kebutuhan Anda.

- Berapa toleransi yang dapat Anda jamin, dan bagaimana cara Anda memverifikasinya? Minta dokumentasi kemampuan, bukan hanya klaim pemasaran.

- Berapa waktu penyelesaian rata-rata Anda, dan berapa tingkat pengiriman tepat waktu Anda? Metrik terukur lebih baik daripada jaminan yang samar.

- Apakah Anda memberikan masukan DFM pada desain yang diajukan? Tinjauan kelayakan produksi proaktif menunjukkan mentalitas kemitraan.

- Proses inspeksi apa yang Anda gunakan, dan dokumen apa yang menyertai pengiriman? Memahami verifikasi kualitas mereka mengungkapkan tingkat kedewasaan proses.

- Dapatkah Anda memberikan referensi dari pelanggan di industri saya? Pengalaman yang relevan mengurangi kurva pembelajaran dan risiko.

- Bagaimana Anda menangani komponen yang tidak sesuai? Kebijakan yang jelas dalam menangani masalah kualitas melindungi kepentingan Anda.

- Operasi sekunder apa saja yang Anda sediakan secara internal? Sumber terkonsolidasi menyederhanakan rantai pasokan Anda.

- Seberapa cepat Anda biasanya memberikan penawaran harga? Waktu penyelesaian penawaran menunjukkan responsivitas secara keseluruhan. Penyedia terkemuka menawarkan waktu penyelesaian penawaran 12 jam untuk permintaan standar.

Jika Anda perlu memotong baja tahan karat dengan laser di dekat saya untuk aplikasi kritis, pertanyaan-pertanyaan ini membedakan penyedia yang benar-benar dapat mendukung kebutuhan Anda dengan mereka yang hanya menerima pesanan dan berharap hasilnya dapat diterima.

Meluangkan waktu untuk mengevaluasi penyedia secara menyeluruh akan memberikan keuntungan besar sepanjang hubungan kerja Anda. Mitra berkualitas mengurangi total biaya melalui penolakan yang lebih sedikit, iterasi yang lebih cepat, dan pengiriman yang andal—penghematan yang jauh melampaui premi apa pun yang mungkin dikenakan layanan mereka.

Dengan kriteria yang jelas dalam memilih penyedia layanan, langkah terakhir adalah menerjemahkan pengetahuan ini menjadi tindakan sesuai kebutuhan proyek spesifik Anda.

Membuat Pilihan yang Tepat untuk Proyek Pemotongan Logam Anda

Kini Anda telah melihat sisi lain dari layanan pemotongan logam dengan laser—perbedaan teknologi yang jarang dijelaskan oleh bengkel, faktor penetapan harga yang lebih mereka sukai Anda tidak pahami, serta kriteria evaluasi yang membedakan penyedia berkualitas dari sekadar pemilik peralatan. Pengetahuan ini mengubah Anda dari pembeli pasif menjadi pelanggan yang terinformasi dengan baik, sehingga mampu mendapatkan harga lebih baik, waktu penyelesaian lebih cepat, dan hasil yang unggul.

Apakah Anda membuat komponen logam potong custom untuk prototipe, mencari pasokan dalam jumlah produksi untuk manufaktur, atau merancang ornamen logam potong laser untuk proyek artistik, prinsip-prinsipnya tetap konsisten. Mari kita rangkum semuanya menjadi panduan yang dapat langsung diterapkan, disesuaikan dengan situasi spesifik Anda.

Poin-Poin Penting untuk Proyek Pemotongan Laser Anda

Teknologi yang Anda pilih secara langsung memengaruhi biaya dan kualitas. Laser serat mendominasi aplikasi pemotongan logam tipis hingga sedang dengan efisiensi dan kecepatan yang lebih unggul. Sistem CO2 unggul pada material yang lebih tebal dan bengkel dengan beragam jenis material. Memahami perbedaan ini membantu Anda mengevaluasi apakah peralatan penyedia sesuai dengan kebutuhan Anda—atau apakah mereka hanya menggunakan peralatan yang mereka miliki, bukan yang dibutuhkan proyek Anda.

Pemilihan material melampaui spesifikasi dasar. Logam pemantul seperti aluminium dan tembaga memerlukan parameter khusus yang memengaruhi harga. Persiapan permukaan sangat penting. Pilihan ketebalan secara eksponensial memengaruhi waktu pemotongan dan biaya. Memilih material setipis mungkin yang tetap memenuhi kebutuhan fungsional Anda tetap menjadi strategi pengurangan biaya paling efektif.

Optimasi desain menjadi tanggung jawab Anda, bukan pemasok Anda. Persiapan file, ukuran fitur, toleransi kerf, dan efisiensi nesting semua memengaruhi tagihan akhir Anda. Desain yang dioptimalkan dengan baik dari layanan pemotongan baja tahan karat berkualitas akan lebih murah dibanding desain kompleks dari penyedia termurah yang tersedia.

Sertifikasi itu penting—terutama untuk aplikasi kritis. Sertifikasi IATF 16949 membuktikan sistem mutu berstandar otomotif. ISO 9001 menetapkan disiplin proses dasar. Ini bukan klaim pemasaran semata; mereka merupakan verifikasi pihak ketiga atas manajemen mutu yang sistematis.

Kutipan termurah sering kali menjadi pilihan paling mahal ketika suku cadang tiba dalam kondisi di luar toleransi, bahan tidak sesuai spesifikasi, atau tanggal pengiriman terus-menerus mundur.

Langkah Selanjutnya Berdasarkan Kebutuhan Proyek Anda

Untuk penggemar dan pembuat proyek: Mulailah dengan persiapan file desain. Ubah konsep Anda ke format vektor (DXF atau SVG), verifikasi ukuran fitur minimum terhadap ketebalan material yang dipilih, dan hapus garis duplikat. Banyak penyedia layanan pemotongan laser logam menawarkan perkiraan harga instan secara daring—unggah file Anda, pilih bahan, dan bandingkan harga dari berbagai penyedia sebelum memutuskan.

Untuk insinyur dan pengembang produk: Fokus pada kemudahan produksi sejak awal. Terapkan pedoman desain yang dibahas di sini selama tahap awal pengerjaan CAD, bukan setelah menemukan masalah saat penawaran harga. Minta umpan balik DFM dari penyedia potensial—kesiapan mereka terlibat secara teknis menunjukkan potensi kemitraan. Untuk iterasi cepat, utamakan bengkel yang menawarkan waktu prototipe 5 hari guna mempercepat siklus pengembangan Anda.

Untuk profesional pengadaan: Bangun kerangka evaluasi Anda berdasarkan kriteria yang diuraikan: sertifikasi, kemampuan peralatan, proses kualitas, dan keandalan pengiriman. Minta dokumentasi toleransi dan metrik ketepatan waktu pengiriman—bukan hanya klaim pemasaran. Untuk kebutuhan produksi berkelanjutan, kualifikasikan beberapa sumber guna melindungi rantai pasok Anda.

Secara khusus untuk aplikasi otomotif: Sertifikasi IATF 16949 bersifat wajib untuk komponen sasis, suspensi, dan struktural. Jika proyek Anda memerlukan kualitas bersertifikat untuk fabrikasi logam otomotif, Shaoyi (Ningbo) Teknologi Logam menawarkan waktu penyelesaian kutipan selama 12 jam yang dikombinasikan dengan dukungan DFM komprehensif dan prototipe cepat dalam 5 hari—memungkinkan Anda memvalidasi desain dengan cepat sebelum melakukan produksi dalam jumlah besar.

Apa pun aplikasi Anda—mulai dari peralatan industri hingga karya logam dekoratif—langkah awal yang tepat dimulai dengan file desain yang disiapkan secara benar, spesifikasi material dan toleransi yang realistis, serta evaluasi penyedia yang menyeluruh. Dengan pengetahuan dari panduan ini, Anda berada dalam posisi untuk mendapatkan hasil yang lebih baik dibandingkan pembeli yang menganggap layanan pemotongan logam laser sebagai pembelian komoditas.

Langkah selanjutnya bagi Anda? Siapkan file desain sesuai panduan yang telah dijelaskan, kumpulkan spesifikasi material Anda, dan mintalah kutipan harga dari penyedia yang kapabilitasnya sesuai dengan kebutuhan Anda. Perbedaan antara hasil yang cukup memadai dan hasil luar biasa sering kali ditentukan oleh pertanyaan-pertanyaan yang diajukan sebelum Anda melakukan pemesanan.

Pertanyaan Umum Mengenai Layanan Pemotongan Logam dengan Laser

1. Berapa biaya pemotongan logam dengan laser?

Pemotongan baja dengan laser biasanya berbiaya $13-$20 per jam waktu mesin, tetapi harga aktual Anda tergantung pada beberapa faktor di luar tarif per jam. Jenis dan ketebalan material memberikan dampak terbesar—menggandakan ketebalan dapat lebih dari menggandakan waktu pemotongan. Kompleksitas potongan juga sangat berpengaruh: desain rumit dengan keliling panjang lebih mahal dibandingkan bentuk sederhana. Jumlah penusukan (pierce) juga memengaruhi harga, karena setiap lubang atau potongan internal memerlukan operasi tusuk terpisah. Untuk kutipan harga yang akurat, siapkan file vektor (format DXF atau DWG), tentukan jenis dan ketebalan material Anda, serta cantumkan jumlah pesanan. Banyak penyedia menawarkan kutipan daring instan untuk perbandingan cepat.

apa perbedaan antara pemotongan laser serat (fiber laser) dan pemotongan laser CO2?

Laser serat beroperasi pada panjang gelombang 1064 nm dan unggul dalam memotong logam tipis hingga sedang—terutama material reflektif seperti aluminium, tembaga, dan kuningan. Laser ini menawarkan efisiensi energi hingga 50% dan membutuhkan perawatan minimal. Laser CO2 menggunakan panjang gelombang 10.600 nm dan tetap ideal untuk material yang lebih tebal serta bengkel dengan berbagai jenis material. Sistem CO2 sering memberikan tepian yang lebih halus pada baja karbon tebal dan juga dapat memotong material non-logam seperti kayu dan akrilik. Untuk sebagian besar proyek pelat logam dengan ketebalan di bawah 1 inci, laser serat menyediakan kecepatan lebih tinggi dan biaya operasional yang lebih rendah.

3. Format file apa saja yang diperlukan untuk layanan pemotongan laser?

Mesin pemotong laser memerlukan file vektor—bukan foto atau gambar bitmap. Format yang paling umum diterima meliputi DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator), dan SVG (Scalable Vector Graphics). DXF merupakan standar industri dengan kompatibilitas universal. Sebelum mengirimkan, ubah semua teks menjadi garis besar, hapus garis duplikat, dan verifikasi dimensi pada skala 100%. Jika Anda hanya memiliki gambar raster, alat seperti Inkscape dapat melakukan pelacakan dan mengonversinya ke format vektor, meskipun Anda harus memverifikasi dimensi setelah konversi.

4. Material apa saja yang dapat dipotong dengan laser?

Sebagian besar layanan pemotongan logam laser memproses baja karbon (hingga 25+ mm), baja tahan karat (hingga 20 mm), paduan aluminium (hingga 12 mm), kuningan (hingga 8 mm), tembaga (hingga 6 mm), dan titanium (hingga 6 mm). Sifat material secara langsung memengaruhi parameter dan biaya pemotongan. Baja menyerap energi laser dengan baik, sehingga lebih ekonomis untuk dipotong. Logam yang reflektif seperti aluminium dan tembaga memerlukan pengaturan khusus dan biasanya lebih mahal. Kondisi permukaan juga penting—material bersih yang bebas dari minyak, oksidasi, dan kelembapan menghasilkan hasil yang lebih baik dengan sedikit gangguan.

5. Bagaimana cara memilih penyedia layanan pemotongan laser yang tepat?

Evaluasi penyedia berdasarkan sertifikasi, kemampuan peralatan, proses kualitas, dan keandalan pengiriman. Untuk aplikasi otomotif, sertifikasi IATF 16949 sangat penting—sertifikasi ini memverifikasi manajemen mutu berbasis proses yang memenuhi standar industri otomotif. Tanyakan mengenai teknologi laser mereka untuk memastikan kesesuaian dengan kebutuhan material Anda. Minta dokumentasi toleransi alih-alih menerima klaim pemasaran. Penyedia berkualitas menawarkan masukan DFM (desain untuk kemudahan produksi), waktu respons penawaran cepat (12 jam atau kurang untuk produsen terkemuka), serta komunikasi transparan mengenai waktu tunggu dan tingkat ketepatan waktu pengiriman.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —