Harga Layanan Pemotongan Logam dengan Laser Terungkap: Apa yang Sebenarnya Menentukan Penawaran Harga Anda

Memahami Teknologi Pemotongan Logam dengan Laser

Pernah bertanya-tanya bagaimana produsen membuat komponen logam yang sangat presisi yang Anda lihat di berbagai perangkat, mulai dari ponsel hingga pesawat luar angkasa? Jawabannya sering kali terletak pada salah satu teknologi paling transformatif dalam manufaktur modern. Sebelum meminta penawaran harga atau membandingkan biaya, memahami secara tepat cara kerja layanan pemotongan logam dengan laser memberi Anda pengetahuan untuk membuat keputusan yang lebih cerdas mengenai proyek Anda.

Apa Itu Pemotongan Logam dengan Laser

Pada dasarnya, pemotong logam dengan laser menggunakan energi cahaya terfokus untuk memotong baja, aluminium, dan logam lainnya dengan akurasi luar biasa. Berbeda dengan metode pemotongan konvensional yang mengandalkan kontak fisik, proses ini memanfaatkan sinar laser berdaya tinggi yang diarahkan melalui sistem kontrol numerik komputer (CNC) untuk mengikuti jalur program yang telah ditentukan secara presisi.

Pemotongan laser adalah proses termal di mana sinar laser terfokus melelehkan, membakar, atau menguapkan material sepanjang jalur yang telah diprogram, meninggalkan tepi dengan hasil akhir permukaan berkualitas tinggi dan membutuhkan sedikit sekali proses pasca-pemotongan.

Teknologi ini telah merevolusi cara industri melakukan fabrikasi logam. Baik Anda mencari layanan pelabelan laser terdekat atau membutuhkan komponen struktural yang kompleks, memahami dasar-dasar ini akan membantu Anda berkomunikasi lebih efektif dengan penyedia layanan.

Ilmu di Balik Pemotongan Logam Presisi

Bagaimana cahaya bisa memotong logam padat? Fisika di baliknya menarik namun sederhana. Menurut TWI Global , sinar laser dihasilkan dengan cara merangsang bahan penguat laser melalui pelepasan listrik di dalam wadah tertutup. Energi ini diperkuat melalui pemantulan internal hingga keluar sebagai aliran cahaya koheren monokromatik.

Inilah yang terjadi selama operasi pemotongan logam dengan laser:

- Sinar terfokus mencapai permukaan logam pada suhu yang melampaui titik lebur material

- Panas yang intens secara instan mencairkan atau menguapkan logam sepanjang jalur potong

- Gas bantu (biasanya oksigen atau nitrogen) menyemburkan material cair

- Sisa celah potong yang bersih dan presisi dengan zona terkena panas yang minimal

Pada titik terkecilnya, sinar laser biasanya berdiameter kurang dari 0,0125 inci (0,32 mm). Namun, lebar celah potong hingga 0,004 inci (0,10 mm) dapat dicapai tergantung pada ketebalan material. Presisi inilah yang menjadikan pemotongan logam dengan laser sebagai standar emas untuk desain rumit.

Dari Sinar Cahaya ke Komponen Jadi

Memahami perjalanan dari desain digital menuju komponen jadi membantu menjelaskan apa sebenarnya yang Anda bayar saat memesan suku cadang. Proses ini dimulai ketika file CAD Anda diterjemahkan menjadi instruksi CNC yang mengarahkan mesin pemotong laser logam sesuai koordinat yang tepat.

Ketika potongan harus dimulai dari luar tepi material, proses penusukan (piercing) diperlukan untuk memulai pekerjaan. Laser pulsa berdaya tinggi menciptakan titik masuk—proses ini dapat memakan waktu 5 hingga 15 detik untuk menembus pelat baja tahan karat setebal setengah inci, menurut spesifikasi industri dari TWI.

Seluruh urutan pemotongan dengan laser berlangsung sangat cepat setelah proses penusukan selesai. Sistem modern dapat mencapai kecepatan pemotongan antara 100 hingga lebih dari 1.000 inci per menit pada logam lembaran tipis, meskipun material yang lebih tebal memerlukan lintasan yang lebih lambat dan terkendali. Keseimbangan antara kecepatan dan ketepatan ini secara langsung memengaruhi kualitas maupun biaya—hubungan yang akan kita bahas lebih lanjut dalam panduan ini.

Sekarang Anda telah memahami apa sebenarnya yang dilakukan teknologi ini, Anda lebih siap untuk mengevaluasi penawaran harga, mengajukan pertanyaan yang informatif, serta mengenali penyedia jasa yang benar-benar memahami keahliannya dibandingkan hanya sekadar mengoperasikan peralatan.

Penjelasan Sistem Laser CO2 vs Fiber vs Nd YAG

Berikut adalah sesuatu yang kebanyakan penyedia layanan pemotongan laser tidak akan beri tahu Anda: jenis teknologi laser yang mereka gunakan secara langsung memengaruhi penawaran harga, kualitas komponen, dan waktu produksi. Namun pesaing jarang menjelaskan perbedaan-perbedaan ini. Memahami apakah proyek Anda membutuhkan mesin pemotong laser CO2, serat, atau Nd:YAG untuk logam memberi Anda kekuatan dalam negosiasi dan membantu Anda memilih penyedia yang tepat sesuai kebutuhan spesifik Anda.

Laser CO2 dan Keunggulannya

Laser CO2 telah menjadi tulang punggung dalam pemotongan logam selama beberapa dekade. Sistem-sistem ini menggunakan campuran gas yang terutama terdiri dari karbon dioksida , nitrogen, dan helium untuk menghasilkan sinar potongnya. Ketika arus listrik mengaktifkan molekul nitrogen, energi tersebut ditransfer ke molekul CO2, yang kemudian memancarkan cahaya dalam spektrum inframerah pada panjang gelombang 10.600 nm.

Apa yang membuat mesin pemotong logam dengan laser co2 sangat bernilai? Pertimbangkan karakteristik berikut:

- Kinerja sangat baik pada material yang lebih tebal, terutama baja lunak dan baja tahan karat

- Kualitas tepi unggul pada material dengan ketebalan lebih dari 0,25 inci

- Keluwesan dalam memotong baik logam maupun non-logam saat dibutuhkan

- Kecepatan pemotongan hingga 1.200 mm/s pada material yang kompatibel

- Daya keluaran berkisar antara 30W untuk pekerjaan ringan hingga 400W untuk aplikasi industri

Namun, sistem CO2 memerlukan perawatan rutin, termasuk penggantian tabung gas dan penyejajaran cermin. Efisiensi energinya berada di kisaran 10-20%, yang berarti biaya operasional lebih tinggi dibandingkan teknologi terbaru. Untuk proyek yang melibatkan logam sangat reflektif seperti tembaga atau aluminium, laser CO2 kesulitan tanpa lapisan khusus atau perlakuan tertentu.

Mengapa Laser Serat Mendominasi Bengkel Modern

Masuki fasilitas fabrikasi mutakhir mana pun saat ini, dan Anda kemungkinan besar akan menemukan sistem laser serat yang menjadi andalan. Mesin pemotong logam dengan laser ini menggunakan serat kaca yang didoping dengan elemen tanah jarang (biasanya iterbium) sebagai medium penguatnya, menghasilkan panjang gelombang 1064 nm yang diserap lebih efisien oleh logam.

Keuntungan-keuntungan tersebut menjelaskan adopsi cepat mereka di berbagai industri:

- Kinerja unggul pada logam reflektif termasuk aluminium, tembaga, dan kuningan

- Kecepatan pemotongan 2-3 kali lebih cepat daripada CO2 pada pelat logam tipis

- Efisiensi energi melebihi 30%, secara drastis mengurangi biaya operasional

- Pemeliharaan minimal dengan masa pakai mencapai 100.000 jam

- Jejak ruang yang ringkas, ideal untuk fasilitas dengan keterbatasan ruang

- Presisi sangat tinggi untuk desain yang rumit

Saat mengevaluasi mesin pemotong laser pelat logam untuk pekerjaan produksi, teknologi serat sering kali memberikan nilai terbaik. Sinar laser dihasilkan dan dipandu melalui medium fleksibel terintegrasi, memungkinkan pengiriman yang lebih baik ke lokasi target tanpa sistem cermin rumit yang dibutuhkan oleh laser CO2.

Meskipun demikian, laser serat memiliki keterbatasan. Laser ini terutama dirancang untuk fabrikasi logam dan tidak akan berperforma baik pada material non-logam. Investasi awal peralatan lebih tinggi dibanding sistem CO2, meskipun biaya operasional yang lebih rendah sering kali mengimbangi hal ini seiring waktu. Bagi penggemar yang mempertimbangkan mesin pemotong laser logam untuk penggunaan rumahan, laser serat pemula kini semakin terjangkau, meskipun mesin pemotong kelas industri tetap menjadi investasi besar.

Laser Nd:YAG untuk Aplikasi Khusus

Laser Nd:YAG (neodymium-doped yttrium aluminum garnet) menempati posisi khusus dalam lanskap pemotongan laser CNC. Sistem solid-state ini menghasilkan sinar laser pulsed pada panjang gelombang 1,06 μm, menjadikannya sangat cocok untuk aplikasi yang membutuhkan presisi ekstrem dan pengiriman energi terkendali.

Menurut Perbandingan teknis STYLECNC , sistem Nd:YAG unggul di mana teknologi lain kurang memadai:

- Pemotongan mikro dengan detail luar biasa pada material tipis

- Produksi perangkat medis yang membutuhkan presisi bedah

- Komponen aerospace dengan persyaratan toleransi ketat

- Pengolahan keramik, plastik, dan bahan non-logam lainnya bersamaan dengan logam

- Aplikasi yang memerlukan operasi pulsa untuk zona terdampak panas minimal

Apa komprominya? Laser Nd:YAG memiliki efisiensi konversi fotolistrik yang lebih rendah, sehingga biaya operasionalnya lebih tinggi. Batang kristal menciptakan gradien suhu internal selama operasi, yang membatasi keluaran daya rata-rata. Sistem ini juga membutuhkan perawatan yang lebih kompleks, termasuk penggantian lampu kilat, serta memerlukan jalur optik khusus untuk berfungsi dengan baik.

Memilih teknologi laser yang tepat

Persyaratan proyek Anda harus menjadi dasar pemilihan teknologi, bukan sekadar peralatan yang kebetulan dimiliki penyedia. Berikut adalah perbandingan menyeluruh untuk membimbing keputusan Anda:

| Faktor | Co2 laser | Laser Serat | Laser Nd:YAG |

|---|---|---|---|

| Kompatibilitas Materi | Baja, stainless, kayu, akrilik, kaca | Baja, aluminium, tembaga, kuningan, titanium | Logam, keramik, plastik, paduan khusus |

| Rentang Ketebalan | Hingga baja 1"; unggul pada material tebal | Terbaik di bawah 0,5"; kesulitan dengan material sangat tebal | Bahan tipis; pekerjaan presisi di bawah 0,25" |

| Kecepatan Pemotongan | Sedang (hingga 1.200 mm/s) | Tercepat (2-3 kali lebih cepat daripada CO2 pada logam tipis) | Lebih lambat; dioptimalkan untuk presisi daripada kecepatan |

| Biaya Operasional | Lebih tinggi (efisiensi 10-20%, perawatan rutin) | Terendah (efisiensi lebih dari 30%, perawatan minimal) | Tertinggi (perawatan kompleks, penggantian lampu kilat) |

| Aplikasi Terbaik | Pemotongan baja tebal, bengkel berbahan campuran | Produksi logam volume tinggi, logam reflektif | Perangkat medis, dirgantara, pemotongan mikro |

| Rentang Hidup | ~20.000 jam (perlu penggantian tabung) | ~100.000 jam | Variabel (tergantung pada siklus lampu kilat) |

Saat meminta penawaran untuk layanan mesin pemotong laser logam, tanyakan kepada penyedia teknologi apa yang akan mereka gunakan untuk proyek Anda. Sebuah bengkel yang menggunakan laser serat untuk pekerjaan aluminium akan memberikan waktu penyelesaian lebih cepat dan tepi potongan yang lebih bersih dibandingkan bengkel yang memaksakan peralatan CO2 untuk menangani material reflektif. Memahami perbedaan ini mengubah Anda dari pelanggan pasif menjadi mitra yang terinformasi dalam proses manufaktur.

Setelah dasar-dasar teknologi laser dipahami, faktor kritis berikutnya yang memengaruhi penawaran Anda adalah jenis logam spesifik yang Anda potong dan batasan ketebalannya—variabel yang menentukan jenis laser mana yang layak digunakan untuk proyek Anda.

Spesifikasi Logam yang Kompatibel dan Ketebalan

Anda telah memilih teknologi laser Anda—tetapi inilah yang benar-benar menentukan keberhasilan atau kegagalan proyek Anda: jenis logam spesifik yang Anda potong dan seberapa tebal logam tersebut. Terdengar sederhana? Kenyataannya lebih rumit. Setiap logam berperilaku berbeda di bawah sinar laser yang intens, dan batasan ketebalan bervariasi secara signifikan tergantung pada sifat material dan daya laser. Memahami variabel-variabel ini sebelum meminta penawaran akan menghindarkan Anda dari kejutan yang mahal serta membantu Anda mengoptimalkan desain untuk kualitas dan anggaran.

Kemampuan Pemotongan Baja dan Baja Tahan Karat

Baja tetap menjadi material yang paling sering diproses dalam operasi pemotongan laser logam, dan ada alasan kuatnya. Baja karbon menyerap energi laser secara efisien, menghasilkan potongan bersih dengan sedikit komplikasi. Pemotongan baja dengan laser memberikan hasil yang dapat diprediksi pada berbagai rentang ketebalan, menjadikannya acuan untuk membandingkan material lain.

Menurut Panduan ketebalan pemotongan HGTECH , inilah yang dapat dicapai oleh tingkat daya berbeda pada baja karbon:

- laser 500W: Ketebalan maksimum 6mm

- laser 1000W: Ketebalan maksimum 10mm

- laser 2000W: Ketebalan maksimum 16mm

- laser 3000W: Ketebalan maksimum 20mm

- laser 10.000W+: Baja karbon hingga 40mm dengan pemotongan permukaan mengilap pada kecepatan 18-20mm/s

Pemotongan laser baja tahan karat memerlukan daya lebih tinggi untuk ketebalan yang setara karena sifat reflektif material dan kandungan kromiumnya. Laser 3000W maksimal mampu memotong baja tahan karat setebal 10mm, dibandingkan dengan 20mm untuk baja karbon. Namun, ketika pemotongan laser pada baja tahan karat dilakukan secara tepat, hasilnya luar biasa—tepi yang bersih, oksidasi minimal, serta ketahanan korosi yang unggul pada bagian jadi.

Kelas material sangat penting di sini. Baja tahan karat austenitik seperti 304 dan 316 merupakan pilihan populer karena menyeimbangkan kemampuan pemotongan dengan ketahanan terhadap korosi. Menurut Panduan baja tahan karat Accurl , toleransi pemotongan tipikal berkisar antara ±0,1 mm hingga ±0,2 mm untuk material tipis, dan melebar menjadi ±0,3 mm hingga ±0,5 mm untuk bagian yang lebih tebal. Spesifikasi ini secara langsung memengaruhi tingkat presisi yang dapat dicapai pada komponen akhir Anda.

Bekerja dengan Logam Reflektif

Di sinilah situasinya menjadi menarik—dan di sinilah banyak penyedia mengalami kesulitan. Logam reflektif seperti aluminium, tembaga, dan kuningan memberikan tantangan unik karena memantulkan energi laser keluar dari zona pemotongan. Ini bukan hanya masalah efisiensi; sinar yang terpantul dapat merusak peralatan jika tidak dikelola dengan benar.

Pemotongan laser aluminium semakin layak dilakukan dengan teknologi laser serat. Panjang gelombang 1064 nm dari laser serat lebih mudah diserap oleh aluminium dibandingkan panjang gelombang 10.600 nm dari sistem CO2. Namun demikian, pemotongan laser aluminium menuntut level daya yang lebih tinggi:

- laser 500W: Aluminium maksimum 2mm

- laser 1000W: Aluminium maksimum 3mm

- laser 2000W: Aluminium maksimum 5mm

- laser 3000W: Aluminium maksimum 8mm

- laser 10.000W: Paduan aluminium hingga 40mm

Tembaga dan kuningan memperberat tantangan ini. Kedua logam memiliki konduktivitas termal yang sangat baik—mereka menghantarkan panas lebih cepat daripada kemampuan laser untuk memusatkan panas tersebut. Menurut MetalsCut4U, peralatan pemotongan logam dengan laser canggih mampu menangani tembaga secara efektif, tetapi perkirakan batas ketebalan maksimum sekitar 2-8mm tergantung pada tingkat daya.

Titanium menempati posisi unik. Meskipun merupakan salah satu logam terkuat, konduktivitas termalnya yang relatif rendah membuatnya justru cukup responsif terhadap pemotongan laser pada lembaran logam. Industri dirgantara dan medis sangat bergantung pada pemotongan laser titanium untuk komponen yang membutuhkan rasio kekuatan terhadap berat yang luar biasa.

Panduan Ketebalan Material Berdasarkan Jenis Logam

Saat merencanakan proyek Anda, gunakan panduan ini untuk mencocokkan pilihan material dengan ekspektasi ketebalan yang realistis:

| Jenis logam | 500W Maks | 1000W MAKS | 2000W Maks | 3000W MAKS | Jenis Laser Terbaik |

|---|---|---|---|---|---|

| Baja karbon | 6mm | 10 mm | 16mm | 20mm | CO2 atau Serat |

| Baja tahan karat | 3mm | 5mm | 8mm | 10 mm | Serat lebih disukai |

| Aluminium | ukuran 2 mm | 3mm | 5mm | 8mm | Serat diperlukan |

| Tembaga | ukuran 2 mm | 3mm | 5mm | 8mm | Serat diperlukan |

| Kuningan | ukuran 2 mm | 3mm | 5mm | 8mm | Serat diperlukan |

| Titanium | 3mm | 5mm | 8mm | 10 mm | Serat lebih disukai |

Salah satu perbedaan penting yang sering diabaikan: ketebalan pemotongan maksimum tidak sama dengan ketebalan pemotongan berkualitas. HGTECH mencatat bahwa jika Anda membutuhkan hasil permukaan yang cerah dan halus, kurangi nilai maksimum ini sekitar 60%. Sebuah laser 3000W mungkin dapat memotong baja tahan karat setebal 12mm, tetapi untuk mendapatkan hasil akhir permukaan cerah berkualitas, diperlukan tetap di bawah ambang tersebut.

Ketika memilih material untuk proyek Anda , pertimbangkan faktor-faktor utama berikut:

- Persyaratan toleransi: Material yang lebih tipis memberikan toleransi yang lebih ketat (±0,1 mm dibandingkan ±0,5 mm untuk bagian tebal)

- Kebutuhan kualitas tepi: Logam reflektif mungkin memerlukan gas bantu nitrogen untuk menghasilkan tepi bebas oksida

- Rencana pasca-pemrosesan: Beberapa kombinasi ketebalan material menghasilkan tepi yang membutuhkan perataan minimal

- Kendala Anggaran: Pemotongan yang lebih tebal memerlukan waktu mesin lebih lama dan daya yang lebih tinggi, sehingga meningkatkan biaya

- Kemampuan penyedia: Tidak semua bengkel memiliki laser berdaya tinggi untuk ketebalan maksimum

Memahami perilaku khusus material ini mengubah cara Anda dalam perencanaan proyek. Alih-alih hanya menentukan "baja tahan karat", kini Anda dapat mengajukan pertanyaan terkait mutu, batasan ketebalan, dan toleransi yang diharapkan—rincian yang secara langsung memengaruhi akurasi penawaran harga dan kualitas akhir komponen.

Setelah pemilihan material dibahas, bagaimana perbandingan pemotongan laser dengan metode alternatif seperti waterjet, plasma, atau permesinan CNC? Jawabannya sepenuhnya tergantung pada kebutuhan proyek spesifik Anda.

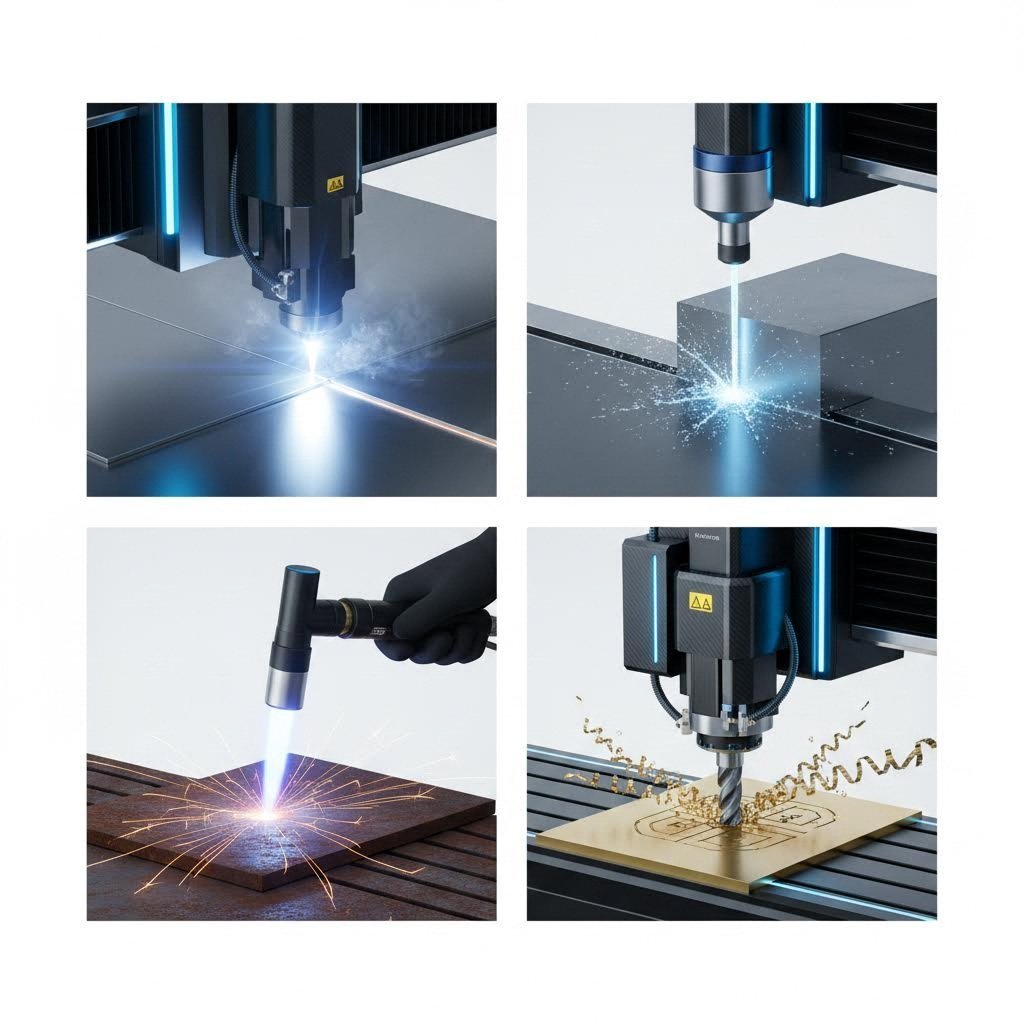

Pemotongan Laser dibandingkan dengan Metode Waterjet, Plasma, dan CNC

Jadi Anda tahu bahwa Anda membutuhkan bagian logam yang dipotong—tetapi apakah laser benar-benar pilihan yang tepat? Di sinilah kebanyakan situs penyedia mengecewakan Anda. Mereka akan menyebut "laser vs plasma" di judul, lalu langsung beralih ke tombol permintaan penawaran tanpa menjelaskan hal yang berguna. Faktanya, setiap teknologi pemotongan benar-benar unggul dalam skenario tertentu, dan memilih secara salah dapat membuat Anda rugi ribuan dolar karena pekerjaan ulang, bahan terbuang, atau hasil yang kurang memuaskan.

Mari kita bahas hal-hal yang benar-benar penting saat membandingkan pemotongan presisi dengan laser terhadap waterjet, plasma, dan permesinan CNC—mencakup faktor-faktor dunia nyata yang berdampak pada hasil proyek dan anggaran Anda.

Laser vs Waterjet untuk Pekerjaan Presisi

Ketika presisi menjadi prioritas utama, perbandingan antara pemotongan laser dan waterjet menjadi menarik. Kedua teknologi ini memberikan akurasi luar biasa, tetapi mencapainya melalui pendekatan yang sangat berbeda—dan perbedaan tersebut penting bagi aplikasi spesifik Anda.

Laser pemotong logam menggunakan energi cahaya terfokus, mencapai suhu yang langsung menguapkan material sepanjang jalur yang telah diprogram. Menurut Pengujian Wurth Machinery , pemotongan laser menghasilkan toleransi paling ketat dibandingkan metode pemotongan termal lainnya:

- Toleransi presisi setipis ±0,001" pada material tipis

- Tepi yang sangat bersih sehingga membutuhkan pemrosesan pasca-minimal

- Kinerja unggul untuk desain rumit dan lubang kecil

- Hasil terbaik pada material dengan ketebalan di bawah 0,25"

Pemotongan waterjet menggunakan pendekatan yang sama sekali berbeda. Air bertekanan tinggi (hingga 90.000 PSI) dicampur dengan partikel abrasif untuk mengikis material sepanjang jalur potong. Proses pemotongan dingin ini sepenuhnya menghilangkan zona yang terkena panas—keunggulan kritis untuk aplikasi tertentu:

- Tidak ada distorsi termal atau pengerasan material

- Dapat memotong hampir semua jenis material termasuk batu, kaca, dan komposit

- Mempertahankan integritas material untuk paduan sensitif terhadap panas

- Toleransi biasanya sekitar ±0,005" hingga ±0,01"

Berikut pertimbangan jujurnya: sistem waterjet beroperasi pada kecepatan 5-20 inci per menit, sementara teknologi pemotongan laser mencapai kecepatan lebih dari 100 inci per menit pada material yang sebanding. Untuk produksi dalam jumlah besar, perbedaan kecepatan ini secara langsung berdampak pada biaya per bagian. Namun, ketika Anda benar-benar tidak boleh memasukkan panas ke dalam benda kerja—seperti komponen dirgantara atau baja perkakas yang telah dikeraskan—waterjet menjadi satu-satunya pilihan yang layak.

Kapan Pemotongan Plasma Lebih Tepat Digunakan

Mencari "plasma cutting terdekat" alih-alih layanan laser? Anda mungkin menemukan hal yang tepat. Pemotongan plasma menggunakan semburan gas terionisasi yang dipercepat dengan suhu hingga 45.000°F untuk menembus logam konduktif. Meskipun tidak memiliki ketepatan bedah seperti laser, plasma unggul dalam aplikasi tertentu di mana kecepatan dan efisiensi biaya paling penting.

Menurut Panduan StarLab CNC 2025 , pemotongan plasma menawarkan keunggulan yang menarik untuk proyek-proyek tertentu:

- Kecepatan pemotongan melebihi 100 inci per menit pada baja setebal 0,5"

- Kinerja sangat baik pada material setebal 0,018" hingga 2"

- Biaya operasional sekitar 40-60% lebih rendah dibandingkan laser per kaki pemotongan

- Sistem plasma lengkap mulai dari sekitar $90.000 dibandingkan dengan $195.000+ untuk waterjet sebanding

- Kemampuan pemotongan bevel unggul untuk persiapan pengelasan

Perbandingan ketebalan terutama sangat mengungkapkan keunggulan. Sementara pemotongan laser melambat secara drastis pada material setebal lebih dari 0,25", plasma mempertahankan kecepatan yang konsisten hingga baja setebal 1" dan bahkan lebih. Untuk fabrikasi baja struktural, produksi peralatan berat, atau aplikasi pembuatan kapal, plasma memberikan nilai yang tak tertandingi.

Bagaimana dengan kualitas tepi? Sistem plasma definisi tinggi modern telah menutup kesenjangan secara signifikan. Menurut pengujian industri, plasma HD mencapai kualitas tepi yang menyaingi laser pada material dengan ketebalan lebih dari 0,25" sambil memotong jauh lebih cepat. Toleransi ±0,010" hingga ±0,015" memenuhi kebanyakan aplikasi struktural dan industri, meskipun tidak seakurat presisi ±0,001" yang diberikan oleh pemotongan laser pada pelat tipis.

Perbandingan CNC Routing dan Laser untuk Proyek Anda

CNC routing menempati posisi yang sama sekali berbeda dalam dunia pemotongan logam. Alih-alih menggunakan metode pemotongan termal atau erosif, routing menggunakan alat potong berputar untuk menghilangkan material secara fisik—sebuah proses permesinan subtraktif yang menawarkan kemampuan unik sekaligus keterbatasan nyata.

Pemotong laser CNC untuk logam unggul dalam pemotongan profil 2D dengan kecepatan luar biasa dan kualitas tepi yang tinggi. Namun, CNC routing membuka kemungkinan operasi yang tidak dapat dilakukan oleh laser:

- Pembentukan kontur tiga dimensi dan permesinan permukaan kompleks

- Pengeboran ulir, pengetapan, dan pembuatan lubang presisi

- Pembuatan kantong dengan kedalaman variabel dan pembentukan rongga

- Pemrosesan simultan berbagai fitur bagian

Menurut Perbandingan teknik manufaktur James , permesinan CNC menawarkan fleksibilitas yang tak tertandingi—dari potongan sederhana hingga bentuk 3D yang kompleks—menjadikannya sangat adaptif untuk aplikasi prototipe maupun produksi. Namun, kecepatan dan biaya menjadi kelemahan routing dalam aplikasi pemotongan 2D murni di mana laser atau plasma sudah cukup.

Keputusan sering kali bergantung pada persyaratan proyek. Perlu pola 2D rumit pada pelat logam? Laser unggul dalam kecepatan dan ketepatan. Membutuhkan kontur 3D, lubang berulir, atau geometri kompleks dalam satu pemasangan? Routing CNC menjadi penting. Banyak bagian canggih sebenarnya memerlukan kedua teknologi secara berurutan.

Perbandingan Lengkap Metode Pemotongan

Setelah keempat metode dianalisis, berikut adalah perbandingan komprehensif yang membantu Anda mencocokkan teknologi dengan persyaratan proyek:

| Faktor | Pemotongan laser | Pemotongan Airjet | Pemotongan plasma | Pemotongan CNC |

|---|---|---|---|---|

| Toleransi Presisi | ±0.001" hingga ±0.005" | ±0,005" hingga ±0,01" | ±0,010" hingga ±0,015" | ±0.001" hingga ±0.005" |

| Rentang Ketebalan | Terbaik di bawah 0,5"; maks ~1" | Hingga 12"+ bahan apa pun | 0,018" hingga 2"; unggul pada 0,5-1,5" | Bervariasi; biasanya di bawah 4" |

| Kualitas Hasil Akhir Tepi | Sangat baik; finishing minimal | Baik; halus tetapi mungkin perlu finishing | Baik dengan HD; mungkin perlu penggerindaan | Sangat baik dengan perkakas yang tepat |

| Distorsi panas | Zona terkena panas minimal | Tidak ada (pemotongan dingin) | Sedang; HAZ lebih lebar | Tidak ada (proses mekanis) |

| Biaya Per Bagian (Tipis) | Rendah sampai Sedang | Sedang sampai Tinggi | Rendah | Sedang sampai Tinggi |

| Biaya Per Bagian (Tebal) | Tinggi (pemotongan lambat) | Sedang | Rendah | Sedang |

| Kecepatan Pemotongan | Cepat pada material tipis; lambat pada material tebal | Lambat (5-20 ipm) | Cepat (100+ IPM pada baja 0,5") | Sedang; tergantung pada operasi |

| Aplikasi Ideal | Elektronik, peralatan medis, komponen presisi, pekerjaan rumit pada material tipis | Dirgantara, material sensitif panas, batu, kaca | Baja struktural, peralatan berat, HVAC, pembuatan kapal | bagian 3D, geometri kompleks, fitur berulir |

Mengambil Keputusan Teknologi

Setelah meninjau keempat metode tersebut, teknologi pemotongan "terbaik" sepenuhnya tergantung pada variabel proyek spesifik Anda. Pertimbangkan faktor-faktor keputusan berikut:

Pilih pemotongan laser presisi ketika:

- Bekerja dengan logam lembaran tipis yang ketebalannya di bawah 0,25"

- Desain rumit membutuhkan toleransi ketat

- Tepi bersih tanpa finishing sekunder

- Volume produksi membenarkan biaya operasional

Pilih waterjet ketika:

- Zona yang terpengaruh panas tidak dapat diterima

- Pemotongan bahan non-logam atau paduan sensitif panas

- Integritas material harus dipertahankan sepenuhnya

- Pemotongan material tebal di mana laser kesulitan

Pilih Plasma Ketika:

- Pengolahan logam konduktif tebal (baja 0,5"+)

- Efisiensi kecepatan dan biaya lebih penting daripada kebutuhan presisi

- Aplikasi struktural atau industri tidak memerlukan toleransi ketat

- Kendala anggaran mengutamakan biaya operasional lebih rendah

Pilih perutean CNC ketika:

- Fitur tiga dimensi diperlukan

- Bagian memerlukan ulir, pengetapan, atau lubang presisi

- Geometri kompleks melebihi kemampuan pemotongan 2D

- Penyelesaian dalam satu pemasangan mengurangi biaya penanganan

Banyak bengkel fabrikasi mempertahankan beberapa teknologi karena tidak ada satu metode pun yang secara optimal menangani semua kebutuhan. Saat mengevaluasi penyedia jasa, mereka yang menawarkan berbagai kemampuan pemotongan sering kali dapat merekomendasikan pendekatan terbaik untuk proyek spesifik Anda—daripada memaksakan kebutuhan Anda ke dalam satu-satunya teknologi yang tersedia.

Memahami perbedaan teknologi ini menempatkan Anda pada posisi yang lebih baik untuk mengajukan pertanyaan yang lebih tepat dan mengenali kapan penawaran harga mencerminkan metode yang sesuai untuk proyek Anda. Namun, di luar teknologi pemotongan, perbedaan lainnya yang sangat berdampak terhadap kapabilitas dan biaya adalah perbedaan antara layanan pemotongan pelat logam dan pemotongan pipa.

Layanan Pemotongan Pelat Logam vs Layanan Pemotongan Pipa

Pernahkah Anda memperhatikan bagaimana beberapa penyedia pemotongan laser mencantumkan "pemotongan pelat" dan "pemotongan tabung" sebagai layanan yang sepenuhnya terpisah? Ada alasan di balik pembagian tersebut—dan memahaminya membantu Anda meminta penawaran harga yang akurat serta memilih penyedia yang tepat untuk proyek Anda. Kedua proses ini bukanlah proses yang dapat dipertukarkan dengan perbedaan kecil saja. Keduanya memerlukan peralatan, pendekatan pemrograman, dan keahlian yang secara mendasar berbeda.

Dasar-dasar Pemotongan Pelat Datar

Ketika Anda membayangkan pemotongan laser logam lembaran tradisional, Anda sedang membayangkan proses pelat datar. Material diletakkan diam di atas meja potong sementara kepala laser bergerak mengikuti jalur yang telah diprogram. Kesederhanaan ini sebenarnya merupakan keunggulan besar—komponen tetap terjaga dalam pelat asalnya, terlepas dari ketebalan, jenis material, atau kompleksitas bentuk geometris yang dihasilkan.

Sistem pemotongan laser logam lembaran berfokus pada pemotongan profil dua dimensi dengan efisiensi luar biasa. Proses ini mengikuti alur kerja yang sederhana:

- Lembaran datar dimuat ke meja pemotongan (secara manual atau melalui pemuat otomatis)

- Kepala laser bergerak pada sumbu X dan Y mengikuti jalur yang diprogram oleh CNC

- Bagian yang terpotong tetap tersusun dalam lembaran induk hingga proses selesai

- Bagian jadi dipisahkan dari rangka sisa (material lembaran yang tersisa)

- Operasi sekunder seperti pelengkungan atau finishing dilakukan sesuai kebutuhan

Optimalisasi material dalam pekerjaan lembaran sangat bergantung pada algoritma nesting—perangkat lunak yang menempatkan dan memutar semua bagian untuk memaksimalkan penggunaan material. Algoritma ini menyusun bagian sedekat mungkin satu sama lain, sehingga menyisakan limbah minimal dan memungkinkan lebih banyak komponen per lembaran. Untuk produksi volume tinggi, nesting canggih dapat mengurangi biaya material sebesar 15-25% dibandingkan tata letak yang tidak efisien.

Pendekatan pemotong laser lembaran logam bekerja sangat baik untuk braket, panel, enclosure, gasket, dan hampir semua komponen datar. Jika proyek Anda melibatkan bagian-bagian yang awalnya berbentuk profil datar—meskipun nantinya akan dibengkokkan menjadi bentuk tiga dimensi—pemotongan lembaran adalah titik awal Anda.

Penjelasan Pemotongan Laser Tabung dan Pipa

Di sinilah situasinya menjadi jauh lebih kompleks. Menurut Analisis teknis BLM Group , hal pertama yang membedakan layanan pemotongan laser tabung adalah material bergerak sepanjang proses. Perbedaan mendasar ini memiliki konsekuensi besar terhadap keandalan dan produktivitas.

Pengaturan mesin pemotong laser lembaran logam menjaga benda kerja tetap diam. Sistem tabung, sebaliknya, harus terus-menerus memutar dan menggerakkan bahan silinder atau berprofil melalui zona pemotongan. Hal ini menimbulkan tantangan teknik yang unik:

- Tabung tipis dan fleksibel cenderung membengkok dan macet tanpa panduan yang tepat, meningkatkan risiko gangguan

- Tabung berat menerapkan tekanan melalui kejutan dan getaran yang membutuhkan ketangguhan mekanis

- Profil variabel membutuhkan penyesuaian otomatis daya laser untuk kualitas potongan yang konsisten

- Liang las membutuhkan kompensasi daya di mana ketebalan tidak konstan

Beragam profil tabung menambah tingkat kompleksitas lainnya. Layanan pemotongan tabung laser menangani lebih dari sekadar pipa bulat sederhana. Sistem modern memproses:

- Tabung bulat: Profil asli untuk pemotongan tabung—jari-jari yang konsisten menyederhanakan pemrograman

- Tabung persegi: Membutuhkan kompensasi sudut dan pengelolaan daya yang cermat pada transisi dari permukaan datar ke sudut

- Tabung persegi panjang: Mirip dengan bentuk persegi tetapi dengan jarak dinding yang bervariasi, memengaruhi parameter pemotongan

- Profil terbuka: Saluran-C, sudut, dan bentuk struktural dengan geometri kompleks

- Bagian dengan ketebalan bervariasi: Profil di mana ketebalan dinding berubah memerlukan penyesuaian daya secara dinamis

BLM Group mencatat bahwa setiap bagian dan bentuk menimbulkan tantangan dalam pengelolaan yang tepat—mulai dari pemuatan dan penanganan hingga penyesuaian daya laser secara akurat untuk menghasilkan potongan berkualitas tinggi secara konsisten. Sifat tiga dimensi dari tabung membuat pemadatan bagian lebih rumit dibandingkan nesting lembaran, terutama ketika bagian-bagian tersebut berbeda satu sama lain. Banyak meter material dapat dihemat ketika optimasi dilakukan dari solusi yang kurang baik menjadi solusi optimal.

Satu kemampuan unik pada pemotongan tabung: pemotongan bevel 3D. Ini melibatkan kemiringan sinar laser terhadap permukaan tabung selama proses pemotongan untuk menciptakan lubang berupa chamfer, tepi miring, serta sambungan presisi antar tabung. Fitur-fitur ini menyederhanakan operasi pengelasan di tahap berikutnya, tetapi memerlukan pemrograman dan kontrol mesin yang canggih.

Aplikasi Khas Berdasarkan Jenis Layanan

Memahami layanan yang sesuai untuk proyek Anda dimulai dari mengenali aplikasi umum untuk masing-masing jenis:

Aplikasi Pemotongan Laser Logam Lembaran:

- Rangka dan komponen pelindung perangkat elektronik

- Panel bodi otomotif dan braket struktural

- Panel arsitektural dan ornamen logam dekoratif

- Komponen dan sambungan duktus HVAC

- Casing peralatan medis dan blank instrumen bedah

- Komponen rambu dan tampilan

- Pelindung dan penutup mesin industri

Aplikasi Pemotongan Laser Tabung:

- Rangka furnitur dan penopang struktural

- Sistem knalpot otomotif dan kerangka rol

- Pagar arsitektural dan kerangka struktural

- Rangka peralatan kebugaran

- Komponen mesin pertanian

- Rangka sepeda dan sepeda motor

- Sistem konveyor industri dan peralatan penanganan material

Menggabungkan Layanan Lembaran dan Tabung

Banyak proyek dunia nyata tidak masuk secara rapi ke dalam satu kategori. Bayangkan merancang rangka peralatan baja—Anda mungkin membutuhkan bagian tabung yang dipotong dengan laser untuk kerangka struktural serta panel logam lembaran untuk sisi penutup, pelat pemasangan, dan pintu akses. Di sinilah pemahaman kedua layanan tersebut menjadi bernilai.

Alur kerja fabrikasi lengkap sering kali mengintegrasikan berbagai operasi selain hanya pemotongan:

- Penekukan dan Pembentukan: Komponen lembaran datar kerap memerlukan penekanan dengan mesin bending menjadi bentuk tiga dimensi

- Pengelasan dan Perakitan: Bagian tabung yang terpotong dan komponen lembaran bergabung membentuk struktur akhir

- Penyelesaian Permukaan: Pelapisan powder coating, pengecatan, atau pelapisan logam melindungi dan memperindah perakitan jadi

- Hardware insertion: Mur PEM, pasak, dan spacer dipasang ke dalam lubang hasil potongan laser

- Inspeksi kualitas: Verifikasi dimensi memastikan bagian memenuhi spesifikasi

Penyedia yang menawarkan kemampuan lembaran dan tabung dalam satu atap dapat mengoordinasikan operasi ini lebih efisien dibanding membagi pekerjaan ke beberapa vendor. Mereka memahami bagaimana sambungan tabung selaras dengan titik pemasangan lembaran, bagaimana toleransi pemotongan saling memengaruhi dalam perakitan, serta cara mengoptimalkan seluruh alur kerja daripada hanya masing-masing operasi tunggal.

Saat meminta penawaran untuk proyek yang membutuhkan kedua jenis layanan, tanyakan kepada penyedia potensial mengenai kemampuan terintegrasi mereka. Sebuah bengkel yang memotong lembaran tetapi mengalihkan pekerjaan tabung ke pihak lain—atau sebaliknya—dapat menimbulkan keterlambatan serah terima, celah komunikasi, dan masalah akumulasi toleransi yang berdampak pada jadwal maupun kualitas.

Setelah jenis layanan diklarifikasi, faktor berikutnya yang memengaruhi penawaran Anda melibatkan sesuatu yang sepenuhnya berada dalam kendali Anda: seberapa baik Anda menyiapkan file desain dan mengikuti praktik terbaik untuk gambar siap laser.

Panduan Desain dan Persiapan Berkas

Inilah kenyataan yang menjengkelkan: desain Anda bisa secara teknis canggih namun sama sekali tidak cocok untuk pemotongan laser. Kebanyakan penyedia layanan menyebutkan "pedoman desain" di suatu tempat di situs web mereka—lalu membiarkan Anda menebak-nebak hal apa yang sebenarnya penting. Faktanya? Persiapan file dan optimasi desain yang tepat dapat mengurangi penawaran harga Anda sebesar 20-30% sekaligus meningkatkan kualitas komponen secara signifikan. Mari tutup kesenjangan pengetahuan ini dengan informasi spesifik yang benar-benar bermanfaat.

Format File dan Persyaratan Persiapan

Sebelum laser menyentuh logam, desain Anda harus diterjemahkan menjadi instruksi yang dapat dibaca mesin. Tidak semua format file sama kualitasnya, dan mengirimkan tipe file yang salah dapat menyebabkan keterlambatan, siklus revisi, serta potensi kenaikan biaya.

Menurut panduan desain pemotongan lembaran dari Xometry, memahami perbedaan antara file raster dan vektor sangatlah mendasar. Mesin pemotong laser membutuhkan grafik vektor—deskripsi matematis dari garis dan kurva—bukan gambar raster berbasis piksel. Foto bagian Anda tidak akan berfungsi; Anda memerlukan geometri CAD yang sebenarnya.

Format file yang diterima untuk pemotongan laser pelat logam biasanya mencakup:

- DXF (Drawing Exchange Format): Standar industri untuk jalur pemotongan 2D—kompatibel secara universal di seluruh sistem CAD

- DWG (Gambar AutoCAD): Format AutoCAD asli dengan dukungan penuh lapisan dan entitas

- STEP/STP: format model 3D yang berguna ketika bagian memerlukan pelipatan atau operasi sekunder

- AI (Adobe Illustrator): Format vektor yang populer untuk bagian potongan laser dekoratif atau artistik

- PDF: Dapat diterima jika diekspor sebagai grafik vektor dari perangkat lunak CAD

Optimasi file lebih penting daripada pemilihan format. Xometry menekankan pentingnya menghapus informasi yang tidak perlu—garis konstruksi, dimensi, geometri duplikat, dan lapisan anotasi—sebelum pengiriman. Teks harus diubah menjadi garis besar atau jalur karena font tidak dapat ditransfer antar sistem. Masalah-masalah yang tampak sepele ini dapat menyebabkan keterlambatan dalam penawaran harga dan kesalahan pemrograman yang meningkatkan biaya.

Satu kesalahan umum? Kesalahan skala. Sebuah bagian yang digambar dalam inci tetapi diinterpretasikan sebagai milimeter akan tiba 25 kali lebih kecil dari yang diharapkan. Selalu verifikasi satuan dan sertakan dimensi referensi yang dapat diperiksa oleh penyedia Anda.

Aturan Desain untuk Kualitas Pemotongan Optimal

Pemahaman tentang lebar kerf mengubah cara Anda merancang fabrikasi laser. Kerf—material yang terbuang selama proses pemotongan—biasanya berkisar antara 0,1 mm hingga 1,0 mm tergantung pada ketebalan material dan parameter laser, menurut Panduan praktik terbaik MakerVerse .

Mengapa ini penting? Jika Anda membutuhkan lubang berdiameter 10mm, Anda tidak menggambar lingkaran 10mm. Laser menghilangkan material sepanjang jalur tersebut, sehingga lubang yang dihasilkan menjadi sedikit lebih besar. Pengerjaan logam lembaran dengan pemotongan laser presisi memerlukan kompensasi kerf—baik diterapkan oleh Anda atau penyedia jasa.

Spesifikasi desain kritis yang harus diikuti:

- Ukuran fitur minimum: Umumnya 1-2 kali ketebalan material untuk pemotongan yang andal

- Jarak Lubang ke Tepi: Pertahankan minimal 1,5 kali ketebalan material untuk mencegah robekan atau deformasi

- Jarak antar potongan: Jaga jarak geometri potongan minimal 2 kali ketebalan lembaran untuk menghindari distorsi

- Diameter Lubang Minimum: Biasanya sama dengan atau lebih besar dari ketebalan material

- Lebar tab untuk bagian yang tertahan: Minimal 2 kali ketebalan material untuk bagian yang tetap terhubung selama proses pemotongan

Toleransi dimensi mewakili penyimpangan yang diizinkan pada bagian akhir Anda. Untuk aluminium dan logam lainnya yang dipotong dengan laser, toleransi tipikal berkisar antara ±0,1 mm hingga ±0,2 mm pada material tipis, dan melebar menjadi ±0,3 mm hingga ±0,5 mm untuk bagian yang lebih tebal. Spesifikasi ini seharusnya menjadi dasar keputusan desain Anda—jangan menentukan toleransi ±0,05 mm pada fitur-fitur yang tidak dapat dicapai oleh pemotongan laser.

Menghindari Kesalahan Desain yang Umum

Bahkan insinyur berpengalaman pun sering mengirimkan desain yang memiliki masalah yang dapat meningkatkan biaya atau mengurangi kualitas. Berikut adalah kesalahan-kesalahan umum yang sering ditemui penyedia jasa:

Lubang terlalu dekat dengan tepi: MakerVerse mencatat bahwa jika lubang ditempatkan terlalu dekat dengan tepi, kemungkinan lubang robek atau berubah bentuk akan lebih tinggi—terutama jika bagian tersebut nantinya menjalani proses pembentukan. Berikan margin yang cukup.

Jari-jari tekuk yang tidak konsisten: Untuk proyek pemotongan laser logam lembaran yang melibatkan pelipatan, penggunaan radius lipat dan orientasi yang bervariasi berarti bagian tersebut harus sering diganti posisinya selama proses pembentukan. Hal ini memerlukan waktu operator yang lebih lama dan meningkatkan biaya.

Mengabaikan akses alat bending: Saat menggunakan alat bending, pastikan tersedia ruang yang cukup agar alat dapat menjangkau sudut-sudut. Alat harus datang dari arah 90° terhadap sudut lipatan—geometri yang sempit akan sulit dibentuk.

Daftar Periksa Praktik Terbaik Desain:

- Kirimkan file vektor (DXF, DWG, atau AI) dengan geometri garis tunggal yang bersih

- Hapus garis duplikat, geometri konstruksi, dan anotasi dimensi

- Ubah semua teks menjadi outline atau path

- Verifikasi skala dan sertakan dimensi referensi

- Jaga jarak minimum lubang ke tepi (1,5 kali ketebalan material)

- Jarak antar fitur minimal 2 kali ketebalan material

- Gunakan radius lipatan dan orientasi yang konsisten bila memungkinkan

- Tentukan toleransi yang realistis yang dapat dicapai dengan pemotongan laser (±0,1 mm hingga ±0,5 mm)

- Pertimbangkan lebar kerf pada sambungan presisi dan perakitan

- Hindari detail sangat halus yang lebih kecil dari ketebalan material

Mengikuti panduan ini tidak hanya meningkatkan kualitas komponen—tetapi juga menunjukkan kepada penyedia bahwa Anda memahami batasan fabrikasi laser. Bengkel akan memberikan penawaran harga lebih cepat dan akurat untuk berkas siap laser dibandingkan desain yang memerlukan diskusi revisi mendalam. Persiapan Anda secara langsung memengaruhi waktu pengerjaan dan harga akhir.

Setelah aspek-aspek dasar desain terpenuhi, faktor utama berikutnya yang memengaruhi penawaran harga Anda adalah penggerak biaya yang biasanya sengaja dirahasiakan oleh sebagian besar penyedia—hingga saat ini.

Faktor Biaya dan Transparansi Harga

Siap meminta penawaran pemotongan laser? Inilah yang jarang diketahui kebanyakan penyedia: tombol penawaran instan menyembunyikan perhitungan kompleks yang melibatkan puluhan variabel. Memahami apa yang sebenarnya menentukan biaya pemotongan laser mengubah Anda dari penerima harga pasif menjadi pembeli yang terinformasi, yang mampu mengoptimalkan desain, bernegosiasi secara cerdas, dan memprediksi biaya sebelum mengirimkan file. Mari kita ungkap sistem penetapan harga yang sengaja dibuat samar oleh kompetitor.

Apa yang Menentukan Biaya Pemotongan Laser

Setiap penawaran jasa pemotongan laser mencerminkan kombinasi dari biaya tetap dan biaya variabel. Menurut analisis penetapan harga Komacut, faktor utama yang memengaruhi biaya pemotongan laser meliputi jenis material, ketebalan, kompleksitas desain, waktu pemotongan, biaya tenaga kerja, dan proses finishing. Setiap elemen berkontribusi terhadap total biaya dengan memengaruhi efisiensi dan sumber daya yang dibutuhkan.

Faktor biaya utama berdasarkan tingkat dampak:

- Biaya Material: Bahan baku mewakili 30-50% dari sebagian besar penawaran—jenis baja, paduan aluminium, dan logam khusus bervariasi secara signifikan dalam harga per pon

- Waktu Mesin: Waktu operasi laser berbanding lurus dengan biaya—bahan yang lebih tebal dipotong lebih lambat, desain rumit membutuhkan lebih banyak titik tusuk, dan lintasan kompleks memperpanjang durasi pemotongan

- Kompleksitas Desain: Semakin banyak lubang berarti semakin banyak titik tusuk tempat laser memulai setiap potongan—setiap titik tusuk menambah waktu dan konsumsi energi

- Ketebalan Bahan: Bahan yang lebih tebal membutuhkan energi lebih besar dan kecepatan pemotongan lebih lambat, sehingga meningkatkan waktu dan konsumsi daya

- Operasi Sekunder: Proses seperti penghilangan duri, pembengkokan, pengeboran ulir, dan finishing permukaan menambah biaya tenaga kerja, waktu penggunaan peralatan, dan biaya material

- Persiapan dan pemrograman: Biaya tetap untuk persiapan file, pemasangan mesin, dan verifikasi kualitas dibagi rata berdasarkan jumlah pesanan Anda

Berikut adalah kenyataan harga yang kebanyakan penyedia hindari menyebutkan: memotong baja tahan karat umumnya lebih mahal daripada memotong baja karbon pada ketebalan yang setara. Mengapa? Baja tahan karat membutuhkan energi lebih besar, proses pemotongan lebih lambat, dan menyebabkan keausan peralatan yang lebih tinggi. Demikian pula, logam reflektif seperti aluminium dan tembaga memerlukan parameter khusus yang memperpanjang waktu pemrosesan.

Jumlah lubang potong sangat memengaruhi harga karena setiap lubang memerlukan titik penusukan. Semakin banyak titik penusukan dan semakin panjang jalur pemotongan, semakin besar waktu dan kebutuhan energi. Desain rumit dengan banyak lubang juga menuntut presisi yang lebih tinggi, sehingga menambah biaya tenaga kerja dan peralatan.

Harga Berdasarkan Volume dan Potongan Kuantitas

Bertanya-tanya mengapa biaya per unit turun drastis pada jumlah pesanan yang lebih besar? Ekonomi mendukung pengolahan secara batch karena beberapa alasan yang sangat masuk akal.

Menurut Panduan optimasi biaya Vytek , pemotongan laser biasanya lebih efisien bila dilakukan dalam jumlah besar. Menyiapkan mesin pemotong laser membutuhkan waktu, sehingga menjalankan kuantitas yang lebih besar dalam satu sesi mengurangi kebutuhan penyesuaian mesin yang sering, menghemat waktu persiapan, dan menurunkan biaya per bagian.

Bagaimana kuantitas memengaruhi penawaran jasa pemotongan logam dengan laser:

- Distribusi biaya persiapan: Biaya setup sebesar $150 menambah biaya $15 per bagian untuk 10 unit, tetapi hanya $0,30 per bagian untuk 500 unit

- Efisiensi Material: Pesanan dalam jumlah besar memungkinkan nesting yang lebih baik—menempatkan lebih banyak bagian per lembaran mengurangi limbah dan biaya material per potong

- Operasi Kontinu: Produksi dalam batch mengurangi waktu henti mesin antar bagian, sehingga meningkatkan efisiensi keseluruhan

- Diskon dari pemasok: Pesanan grosir sering kali memenuhi syarat untuk diskon material dari pemasok, sehingga biaya dapat ditekan lebih lanjut

- Pengurangan penanganan: Memproses 100 bagian yang identik membutuhkan intervensi operator yang lebih sedikit dibandingkan memproses 10 desain berbeda

Untuk perusahaan dengan permintaan yang dapat diprediksi, menggabungkan pesanan atau menjadwalkan produksi berkala dapat secara signifikan mengurangi biaya per unit. Jika Anda membutuhkan 50 suku cadang setiap bulan, memesan 150 suku cadang per kuartal sering kali memberikan harga yang lebih baik dibandingkan tiga pesanan terpisah.

Optimalisasi Desain yang Mengurangi Biaya

Keputusan desain Anda secara langsung memengaruhi penawaran harga—terkadang lebih besar daripada pemilihan material atau jumlah pesanan. Optimasi strategis dapat mengurangi biaya pemotongan laser sebesar 20-30% tanpa mengorbankan fungsi.

Sederhanakan geometri bila memungkinkan: Desain kompleks dengan detail rumit memerlukan kontrol laser yang lebih presisi dan waktu pemotongan yang lebih lama. Menurut analisis Vytek, menghindari sudut interior yang tajam, meminimalkan potongan kecil yang rumit, serta menggunakan lebih sedikit lengkungan dapat menghasilkan penghematan yang signifikan. Sudut membulat atau garis lurus umumnya lebih cepat dipotong dibanding bentuk rumit atau jari-jari yang sempit.

Optimalkan efisiensi nesting: Penempatan yang efisien memaksimalkan penggunaan material dengan menyusun bagian-bagian secara rapat pada pelat, mengurangi limbah. Menurut Komacut, hal ini mengurangi kebutuhan bahan baku dan memperpendek waktu pemotongan, sehingga menghasilkan penghematan biaya yang signifikan. Penempatan strategis dapat mengurangi limbah material sebesar 10-20%.

Sesuaikan kualitas tepi dengan aplikasi: Mencapai tepi berkualitas tinggi sering kali memerlukan perlambatan laser atau penggunaan daya lebih besar—keduanya meningkatkan biaya. Tidak semua aplikasi menuntut ketelitian yang sama. Untuk bagian yang akan dilas, dirakit menjadi komponen yang lebih besar, atau melalui proses finishing lanjutan, menentukan kualitas tepi standar alih-alih hasil akhir premium dapat mengurangi waktu pemrosesan.

Strategi desain penghemat biaya:

- Kurangi jumlah potongan terpisah dan titik penusukan

- Gunakan ketebalan material standar yang tersedia dari penyedia alih-alih ukuran khusus

- Desain bagian-bagian yang dapat disusun secara efisien pada ukuran pelat standar

- Hindari fitur sangat halus yang memperlambat kecepatan pemotongan

- Tentukan toleransi yang realistis—spesifikasi yang lebih ketat biayanya lebih mahal untuk diverifikasi dan dicapai

- Pilih bahan yang hemat biaya namun tetap memenuhi persyaratan tanpa desain berlebihan

- Gabungkan komponen serupa dalam satu pesanan untuk memaksimalkan efisiensi persiapan

Waktu Pemesanan dan Faktor Waktu Penyelesaian

Di luar harga per komponen, jangka waktu pengiriman sangat memengaruhi total biaya proyek. Pesanan darurat biasanya dikenai biaya tambahan sebesar 25-50%, sedangkan penjadwalan yang fleksibel terkadang dapat memberikan diskon.

Faktor-faktor yang memengaruhi kecepatan produksi:

- Ketersediaan bahan baku: Bahan umum seperti baja lunak tersedia dari stok; paduan eksotis mungkin memerlukan waktu pengadaan tambahan

- Penjadwalan mesin: Kapasitas penyedia dan komitmen yang sudah ada menentukan kapan pekerjaan Anda masuk antrian

- Siklus revisi desain: File yang siap laser diproses lebih cepat daripada desain yang memerlukan diskusi bolak-balik untuk optimasi

- Operasi Sekunder: Langkah pembengkokan, finishing, dan perakitan memperpanjang waktu tunggu total dibandingkan hanya pemotongan saja

- Persyaratan kualitas: Pemeriksaan dan dokumentasi untuk aplikasi bersertifikasi menambah hari proses

Saat mencari layanan pemotongan laser terdekat atau mengevaluasi layanan pemotongan laser di dekat saya, tanyakan kepada penyedia mengenai perbedaan waktu standar dan waktu dipercepat. Memahami pertukaran biaya-kecepatan membantu Anda merencanakan proyek secara realistis dan menghindari biaya tambahan mendesak ketika perencanaan awal dapat memberikan suku cadang yang sama dengan biaya lebih rendah.

Harga yang transparan membangun kepercayaan—dan kini Anda memahami mekanisme di balik setiap penawaran pemotongan laser. Dengan faktor biaya yang tidak lagi misterius, pertimbangan selanjutnya adalah mengenali keunggulan spesifik yang membuat pemotongan laser menjadi pilihan tepat untuk aplikasi Anda sejak awal.

Keunggulan Utama Pemotongan Laser Profesional

Anda pernah melihat daftar-daftar ini sebelumnya—presisi, kecepatan, kualitas. Namun poin-poin tersebut tidak menjelaskan mengapa pemotongan laser benar-benar memberikan manfaat ini atau kapan manfaat tersebut paling penting bagi proyek Anda. Memahami fisika dan mekanika di balik setiap keunggulan mengubah klaim pemasaran generik menjadi kriteria keputusan yang dapat ditindaklanjuti. Mari kita bahas apa yang membuat mesin pemotong logam laser benar-benar unggul untuk aplikasi tertentu—dan sama pentingnya, kapan keunggulan ini benar-benar berdampak pada laba bersih Anda.

Presisi yang Tidak Dapat Dicapai oleh Metode Tradisional

Ketika produsen menyatakan "presisi", apa artinya dalam ukuran yang dapat diukur? Menurut Dokumentasi teknis Wikipedia , pemotong laser mencapai akurasi posisi hingga 10 mikrometer dengan pengulangan (repeatability) 5 mikrometer. Sebagai perbandingan, rambut manusia memiliki diameter sekitar 70 mikrometer—artinya pemotongan logam dengan laser memiliki ketepatan tujuh kali lebih halus daripada satu helai rambut.

Fisika di balik ketepatan ini dimulai dari berkas cahaya itu sendiri. Sinar-sinar sejajar dari cahaya koheren sumber laser biasanya memiliki diameter 1,5-2,0 mm sebelum difokuskan. Cermin dan lensa kemudian memusatkan energi ini ke titik sekecil 0,025 mm (0,001 inci)—menciptakan titik pemotongan yang sangat intens sehingga menghilangkan material dengan akurasi seperti pembedahan.

Mengapa hal ini penting bagi proyek Anda? Pertimbangkan dampak nyata berikut:

- Kesesuaian perakitan: Komponen yang diproses dengan toleransi ±0,001" dapat dirakit tanpa pengampelasan, pengikisan, atau pemasangan paksa

- Kebolehgantian: Setiap komponen dari satu seri produksi memiliki ukuran yang identik—dapat saling ditukar tanpa penyesuaian khusus

- Geometri Kompleks: Pola rumit, jari-jari sempit, dan fitur-detail halus dapat terpotong bersih di area yang tidak dapat dijangkau oleh perkakas mekanis

- Sisa potongan berkurang: Akurasi yang konsisten berarti lebih sedikit komponen yang ditolak dan biaya limbah yang lebih rendah

Repetitivitas layak mendapat perhatian khusus. Berbeda dengan pemotongan mekanis di mana keausan alat secara bertahap menurunkan akurasi, laser yang memotong logam mempertahankan ketepatan yang konsisten karena tidak ada kontak fisik yang menyebabkan degradasi. Bagian keseratus ukurannya identik dengan bagian pertama—faktor penting untuk layanan pemotongan laser presisi yang mendukung aplikasi dirgantara, medis, dan otomotif di mana konsistensi dimensi mutlak diperlukan.

Kualitas Tepi dan Penghematan Pascaproses

Di sinilah keunggulan pemotongan laser langsung berubah menjadi penghematan biaya. Menurut spesifikasi industri , hasil akhir permukaan khas dari pemotongan berkas laser berkisar antara 125 hingga 250 mikro-inch (0,003 mm hingga 0,006 mm). Hasil akhir yang sangat halus ini sering kali menghilangkan kebutuhan akan operasi sekunder seperti gerinda, pembuangan duri, atau pemolesan.

Keunggulan pemotongan laser dibandingkan pemotongan mekanis meliputi penjepitan benda kerja yang lebih mudah, berkurangnya kontaminasi benda kerja, serta risiko pelengkungan yang lebih rendah karena sistem laser memiliki zona terkena panas yang kecil.

Perbandingan pemotong logam mesin menjadi sangat mencolok ketika meninjau zona yang terkena panas. Pemotongan plasma konvensional menciptakan area HAZ yang lebar sehingga memerlukan perlakuan setelah pemotongan. Pengiriman energi terkonsentrasi pada pemotongan laser meminimalkan penyebaran termal ke material sekitarnya—mempertahankan sifat metalurgi hingga tepi potongan.

Pemotongan baja dengan laser menunjukkan keunggulan ini secara jelas. Saat memotong baja karbon rendah dengan daya laser 800W, kekasaran standar hanya mencapai 10μm untuk pelat 1mm, 20μm untuk pelat 3mm, dan 25μm untuk pelat 6mm. Hasil akhir ini memenuhi sebagian besar persyaratan aplikasi langsung dari mesin, menghilangkan tenaga kerja finishing yang menambah biaya pemotongan konvensional sebesar 15-30%.

Keunggulan bebas kontaminasi sangat penting untuk aplikasi sensitif. Alat potong mekanis bersentuhan dengan benda kerja, berpotensi mentransfer pelumas, partikel aus, atau material asing. Pemotongan laser bersifat non-kontak—tidak ada yang menyentuh bagian Anda kecuali cahaya terfokus dan gas bantu. Produsen peralatan medis dan pembuat peralatan pengolahan makanan secara khusus memilih laser karena alasan ini.

Dari Prototipe hingga Skala Produksi

Mungkin keunggulan pemotongan laser yang paling diremehkan terletak pada skalabilitasnya. Teknologi yang sama yang menghasilkan satu prototipe tunggal dapat memproses ribuan komponen produksi tanpa perubahan perkakas sama sekali. Menurut analisis industri dari Amber Steel, pemotongan laser industri dapat diautomasi, artinya mesin dapat diprogram untuk melakukan pemotongan—mempercepat proses dan mengurangi kebutuhan tenaga kerja manual.

Perbandingan kecepatan memperkuat keunggulan ini. Untuk banyak keperluan, laser dapat hingga tiga puluh kali lebih cepat dibandingkan pemotongan standar dengan gergaji. Sistem industri umum (≥1kW) memotong baja karbon dengan ketebalan 0,51 mm hingga 13 mm secara efisien. Laju pemotongan maksimum tergantung pada daya laser, ketebalan material, jenis proses, dan sifat material—namun bahkan perkiraan yang konservatif pun menunjukkan penghematan waktu yang signifikan.

Fleksibilitas desain memperbesar keunggulan kecepatan. Perubahan pemrograman CNC antar komponen berbeda hanya memakan waktu beberapa menit, bukan jam. Perlu mengubah desain di tengah produksi? Perbarui berkas program dan lanjutkan pemotongan. Kelincahan ini mendukung:

- Otomotif: Iterasi cepat pada komponen rangka, panel bodi, dan braket struktural selama siklus pengembangan

- Aerospace: Komponen presisi untuk suku cadang pesawat yang memenuhi toleransi industri yang ketat

- Elektronik: Komponen halus seperti papan sirkuit dan mikrochip yang memerlukan akurasi luar biasa

- Arsitektur: Panel dekoratif khusus, elemen struktural, dan karya logam artistik dengan geometri unik

Keberagaman material memperluas keunggulan ini ke hampir semua jenis logam. Berbeda dengan peralatan khusus yang terbatas pada material tertentu, satu sistem laser serat dapat menangani baja, aluminium, tembaga, kuningan, dan titanium—dengan beralih antar material hanya melalui perubahan parameter, bukan penggantian peralatan. Menurut Panduan teknis GCC World , fleksibilitas ini membuat teknologi laser berguna di berbagai industri, mulai dari fabrikasi lembaran logam hingga pembuatan perhiasan dan prototipe cepat.

Aspek ekonomi semakin mendukung pemotongan laser seiring meningkatnya kompleksitas. Pemotongan lurus sederhana mungkin lebih murah dengan shearing atau plasma. Namun ketika desain mencakup lengkungan, lubang, toleransi ketat, atau pola rumit, keunggulan laser menjadi bertambah, sementara keterbatasan metode lain berkali lipat. Mengevaluasi total biaya—termasuk pengerjaan lanjutan, tingkat buangan, dan pekerjaan ulang—sering kali menunjukkan bahwa pemotongan laser merupakan pilihan ekonomis meskipun biaya pemotongan awal tampak lebih tinggi.

Memahami keunggulan-keunggulan ini membantu Anda mengenali kapan pemotongan laser memberikan nilai nyata dibandingkan saat metode yang lebih sederhana sudah cukup. Namun, keunggulan tersebut tidak berarti tanpa akses ke penyedia yang mumpuni—yang mengarahkan kita pada pertanyaan kritis tentang bagaimana mengevaluasi dan memilih mitra layanan yang tepat untuk kebutuhan spesifik Anda.

Memilih Penyedia Layanan Pemotongan Laser yang Tepat

Anda telah menguasai teknologi, membandingkan metode pemotongan, dan mengoptimalkan desain Anda—tetapi semua itu tidak berarti jika Anda memilih penyedia yang salah. Berikut ini yang membedakan mitra manufaktur terpercaya dari penyedia yang justru menimbulkan masalah: kemampuan untuk menerjemahkan kebutuhan Anda menjadi komponen berkualitas, tepat waktu, tanpa komunikasi bolak-balik yang tak berujung. Saat mencari layanan pemotongan laser terdekat atau mengevaluasi layanan cnc laser cutting, mengetahui secara pasti apa yang harus dicari akan mengubah tebakan menjadi keputusan yang berdasarkan informasi.

Sertifikasi dan Standar Kualitas yang Relevan

Sertifikasi bukan hanya hiasan dinding—mereka mewakili sistem terverifikasi untuk menjaga kualitas yang konsisten. Namun, sertifikasi mana yang benar-benar penting bagi proyek Anda? Menurut Dokumentasi resmi AIAG , IATF 16949:2016 menetapkan persyaratan sistem manajemen mutu bagi organisasi di seluruh industri otomotif global. Sertifikasi ini dikembangkan dengan keterlibatan industri yang belum pernah terjadi sebelumnya dari OEM dan pemasok di seluruh dunia.

Jika komponen logam Anda masuk ke dalam rantai pasok otomotif, sertifikasi IATF 16949 harus menjadi prioritas utama dalam daftar evaluasi Anda. Standar ini melampaui persyaratan dasar ISO 9001 untuk mengatasi isu-isu khusus otomotif:

- Proses Persetujuan Suku Cadang Produksi (Production Part Approval Process/PPAP): Memastikan pemasok dapat secara konsisten memproduksi komponen yang memenuhi semua persyaratan pelanggan

- Perencanaan Kualitas Produk Lanjutan (Advanced Product Quality Planning/APQP): Pendekatan terstruktur untuk desain dan pengembangan produk

- Analisis Mode Kegagalan dan Dampaknya (Failure Mode and Effects Analysis/FMEA): Identifikasi dan mitigasi potensi kegagalan secara sistematis

- Analisis Sistem Pengukuran (MSA): Verifikasi bahwa proses pengukuran memberikan data yang andal

- Pengendalian Proses Statistik (SPC): Pemantauan berkelanjutan untuk menjaga konsistensi kualitas

Untuk aplikasi non-otomotif, sertifikasi ISO 9001:2015 menunjukkan komitmen dasar terhadap manajemen mutu. Menurut Panduan penyedia Bentuk Pemotongan Laser , carilah perusahaan dengan tenaga profesional berpengalaman yang memahami nuansa berbagai material dan teknik pemotongan laser—tinjau portofolio mereka, baca ulasan pelanggan, dan tanyakan mengenai sertifikasi.

Sertifikasi khusus penting untuk industri tertentu:

- AS9100: Aplikasi Dirgantara dan Pertahanan

- ISO 13485: Pembuatan Perangkat Medis

- NADCAP: Proses khusus termasuk pengelasan dan perlakuan panas

- ISO 14001: Sistem Manajemen Lingkungan

Menilai Peralatan dan Kemampuan

Peralatan yang dimiliki penyedia secara langsung menentukan apa yang dapat mereka berikan. Menurut panduan evaluasi LS Precision Manufacturing, metode verifikasi paling sederhana adalah mengunjungi pabrik mereka—baik secara langsung maupun melalui video waktu nyata—untuk mengamati merek peralatan, kondisi fasilitas, manajemen bengkel, dan standar operasional.

Saat mengevaluasi opsi pemotongan logam dengan laser di dekat saya, selidiki faktor-faktor peralatan berikut:

- Tingkat daya laser: Watt yang lebih tinggi mampu menangani material yang lebih tebal dan memotong lebih cepat—tanyakan mengenai kapasitas maksimumnya

- Ukuran meja kerja: Meja pemotongan yang lebih besar dapat menampung bagian yang lebih besar serta memungkinkan penempatan efisien untuk produksi dalam jumlah besar

- Jenis teknologi laser: Laser fiber unggul pada logam reflektif; sistem CO2 menawarkan fleksibilitas—sesuaikan peralatan dengan material Anda

- Tingkat otomasi: Sistem pemuatan/pembongkaran otomatis meningkatkan konsistensi dan mengurangi biaya tenaga kerja pada pesanan volume tinggi

- Peralatan sekunder: Mesin bending, alat las, dan peralatan finishing memungkinkan fabrikasi satu atap

LS Precision mencatat bahwa mesin laser yang sudah tua memiliki kinerja dinamis yang buruk—kepala pemotong bergetar pada kecepatan pemotongan tinggi, menyebabkan kesalahan besar pada bentuk potongan dan pola desain. Jika Anda membutuhkan pemotongan logam presisi yang akurat, ketidakakuratan semacam ini menyebabkan suku cadang harus dibuang seluruhnya. Minta contoh hasil pekerjaan sebelumnya pada material yang serupa dengan milik Anda untuk memverifikasi kemampuan aktual.

Di luar peralatan pemotong, evaluasi kemampuan terpadu. Penyedia yang menawarkan pengolahan logam lembaran secara lengkap—pemotongan, pembengkokan, pengelasan, dan finishing dalam satu atap—menghilangkan keterlambatan serah terima dan masalah akumulasi toleransi yang terjadi ketika pekerjaan dibagi ke beberapa vendor. Untuk aplikasi otomotif yang membutuhkan komponen sasis, suspensi, atau struktural, produsen seperti Shaoyi (Ningbo) Teknologi Logam menunjukkan bagaimana kualitas bersertifikasi IATF 16949 yang dikombinasikan dengan kemampuan fabrikasi komprehensif dapat menyederhanakan rantai pasok dari prototipe hingga produksi massal.

Menilai Dukungan DFM dan Waktu Penyelesaian

Dukungan Desain untuk Manufaktur (DFM) membedakan penerima pesanan biasa dari mitra manufaktur yang sebenarnya. Menurut analisis LS Precision, penyedia berpengalaman secara proaktif menganalisis gambar teknis Anda untuk mengidentifikasi potensi masalah dalam proses produksi—memberikan rekomendasi profesional untuk penghematan biaya dan kelayakan sebelum produksi dimulai. Intervensi dini ini secara efektif mencegah kesalahan desain, meningkatkan efisiensi produksi, dan menjaga kendali biaya sejak awal.

Saat mengevaluasi kemampuan DFM, tanyakan kepada penyedia:

- Apakah Anda menyediakan tinjauan DFM gratis sebelum memberikan penawaran harga?

- Seberapa cepat Anda mengidentifikasi potensi masalah dalam kelaikan produksi?

- Rekomendasi optimasi apa saja yang telah Anda berikan untuk proyek serupa?

- Dapatkah Anda merekomendasikan substitusi material yang mengurangi biaya tanpa mengorbankan kinerja?

Komitmen waktu penyelesaian mengungkapkan kemampuan operasional. Laser Cutting Shapes menekankan bahwa waktu penyelesaian bervariasi secara signifikan tergantung pada kompleksitas proyek, volume, dan beban kerja penyedia—komunikasi yang jelas mengenai tenggat waktu sangat penting. Beberapa layanan menawarkan opsi darurat dengan biaya tambahan, sementara yang lain mempertahankan waktu penyelesaian yang konsisten melalui manajemen kapasitas yang disiplin.

Untuk proyek yang sensitif terhadap waktu, carilah penyedia yang menawarkan kemampuan prototipe cepat. Kemampuan untuk mengirimkan suku cadang contoh dalam waktu 5 hari—bukan minggu—mempercepat siklus pengembangan dan memungkinkan validasi desain sebelum melakukan investasi pada peralatan produksi. Dikombinasikan dengan waktu respons cepat untuk penawaran harga (12 jam atau kurang menandakan efisiensi operasional), prototipe cepat menunjukkan ketanggapan yang dibutuhkan proyek Anda.

Pertanyaan yang Harus Ditanyakan Sebelum Pemesanan

Sebelum berkomitmen kepada penyedia pemotongan laser terdekat mana pun, kumpulkan jawaban atas pertanyaan-pertanyaan kritis berikut:

Pertanyaan mengenai kemampuan teknis:

- Jenis laser dan tingkat daya apa yang Anda gunakan?

- Berapa ketebalan maksimum material untuk jenis logam saya?

- Berapa toleransi yang dapat Anda jamin untuk geometri bagian saya?

- Apakah Anda memiliki pengalaman dengan kelas material spesifik saya?

- Operasi sekunder apa yang Anda sediakan secara internal dibandingkan yang dikerjasamakan ke pihak luar?

Pertanyaan mengenai kualitas dan proses:

- Sertifikasi kualitas apa saja yang Anda miliki?

- Bagaimana Anda memverifikasi akurasi dimensi pada bagian yang sudah jadi?

- Dokumentasi apa yang Anda sertakan bersama pengiriman?

- Bagaimana Anda menangani komponen yang tidak sesuai?

- Apakah Anda dapat menyediakan sampel sebelum produksi penuh?

Pertanyaan komersial:

- Berapa waktu tunggu standar untuk pesanan dengan jumlah seperti milik saya?

- Apakah Anda menawarkan proses percepatan, dan berapa premi biayanya?

- Bagaimana Anda menangani perubahan desain di tengah pesanan?

- Apa jumlah pesanan minimum Anda?

- Apakah Anda menawarkan harga berdasarkan volume atau pengaturan pesanan jangka panjang?

Tanda Bahaya yang Harus Dihindari

Pengalaman mengajarkan tanda-tanda peringatan mana yang memprediksi masalah. Menurut analisis LS Precision, pemasok sering tergesa-gesa mempersingkat siklus produksi untuk mendapatkan pesanan, lalu mengalami keterlambatan berantai karena kelebihan kapasitas, kerusakan mesin, atau manajemen yang buruk. Berikut ini yang seharusnya menjadi peringatan:

Peringatan dalam komunikasi:

- Respons lambat atau tidak jelas terhadap pertanyaan teknis

- Tidak mampu menjelaskan proses atau kemampuan peralatan mereka

- Perwakilan layanan pelanggan yang kurang memiliki pengetahuan teknis

- Enggan memberikan referensi atau contoh pekerjaan

Tanda bahaya operasional:

- Penawaran harga yang sangat rendah secara tidak realistis dibandingkan pesaing (sering kali menyembunyikan kompromi kualitas)

- Janji jadwal pengiriman yang terlalu agresif untuk kompleksitas pesanan Anda

- Tidak bersedia mengizinkan kunjungan fasilitas atau memberikan tur video

- Peralatan yang tampak usang atau kurang terawat dalam foto atau video

Tanda bahaya praktik bisnis:

- Tidak memiliki sertifikasi kualitas yang jelas atau enggan berbagi dokumen

- Tuntutan pembayaran awal yang berlebihan sebelum pekerjaan dimulai

- Tidak adanya penawaran resmi dengan rincian item yang detil

- Riwayat perselisihan terlihat dalam ulasan online

Daftar Periksa Evaluasi Penyedia

Gunakan daftar periksa komprehensif ini saat membandingkan penyedia pengukiran laser khusus atau pemotongan presisi:

| Kategori Evaluasi | Kriteria Utama | Metode Verifikasi |

|---|---|---|

| SERTIFIKASI | ISO 9001, IATF 16949 (otomotif), AS9100 (aerospace) | Minta salinan; verifikasi dengan lembaga sertifikasi |

| Peralatan | Laser serat/CO2 modern; daya dan ukuran area kerja yang memadai | Tur fasilitas; daftar peralatan beserta spesifikasinya |

| Keahlian Material | Pengalaman terdokumentasi dengan logam dan ketebalan spesifik Anda | Contoh suku cadang; proyek referensi |

| DFM Support | Tinjauan desain proaktif; rekomendasi optimasi | Kirimkan file uji; evaluasi kualitas umpan balik |

| Turnaround | Kecepatan penawaran; waktu tunggu standar; kemampuan percepatan | Permintaan penawaran uji coba; dokumentasi waktu tunggu |

| Komunikasi | Kompetensi teknis; responsivitas; manajemen proyek | Kualitas interaksi selama evaluasi |

| Operasi Sekunder | Lengkungan, pengelasan, dan finishing tersedia secara internal | Daftar kemampuan; contoh alur kerja terintegrasi |

| Kontrol Kualitas | Peralatan inspeksi; dokumentasi; ketertelusuran | Ikhtisar proses kontrol kualitas; contoh laporan |

Mencari layanan pemotong laser logam terbaik di dekat saya memerlukan keseimbangan antara kemampuan, kualitas, biaya, dan responsivitas. Penyedia yang secara transparan menunjukkan kualifikasi mereka—melalui sertifikasi, investasi peralatan, dan referensi pelanggan—mendapatkan kepercayaan yang dibutuhkan dalam kemitraan manufaktur jangka panjang. Waktu yang diinvestasikan dalam evaluasi menyeluruh akan memberikan hasil berupa kualitas yang konsisten, pengiriman yang andal, serta pemecahan masalah yang kolaboratif saat muncul tantangan.

Pertanyaan Umum Mengenai Layanan Pemotongan Logam dengan Laser

1. Material apa saja yang dapat dipotong dengan layanan pemotongan laser?

Layanan pemotongan laser profesional menangani berbagai macam logam termasuk baja karbon, baja tahan karat, aluminium, tembaga, kuningan, dan titanium. Laser serat unggul dalam memotong logam reflektif seperti aluminium dan tembaga, sedangkan laser CO2 bekerja baik pada material baja yang lebih tebal. Ketebalan maksimum bervariasi tergantung material dan daya laser—misalnya, laser serat 3000W dapat memotong hingga baja karbon 20mm namun hanya aluminium 8mm. Paduan khusus dan proyek campuran material mungkin memerlukan teknologi laser tertentu untuk hasil optimal.

2. Berapa biaya layanan pemotongan logam dengan laser?

Biaya pemotongan laser tergantung pada beberapa faktor: jenis material (stainless lebih mahal daripada baja karbon), ketebalan (material yang lebih tebal dipotong lebih lambat), kompleksitas desain (semakin banyak titik penusukan, semakin lama waktu yang dibutuhkan), dan jumlah pesanan (biaya persiapan yang tersebar pada pesanan besar mengurangi harga per unit). Material biasanya menyumbang 30-50% dari penawaran harga, dengan waktu mesin sebagai faktor terbesar kedua. Optimalisasi desain—menyederhanakan geometri, pengaturan nesting yang efisien, dan menentukan toleransi yang realistis—dapat mengurangi biaya hingga 20-30% tanpa mengorbankan kualitas.

3. Apa perbedaan antara pemotongan laser CO2 dan laser serat?

Laser CO2 menggunakan campuran gas untuk menghasilkan berkas gelombang 10.600 nm, unggul pada material yang lebih tebal dan menawarkan fleksibilitas untuk berbagai jenis logam maupun non-logam. Laser serat menggunakan serat kaca yang didoping dengan elemen tanah jarang yang menghasilkan cahaya dengan panjang gelombang 1064 nm yang lebih efisien diserap oleh logam. Laser serat memotong 2-3 kali lebih cepat pada pelat logam tipis, mencapai efisiensi energi lebih dari 30% dibandingkan CO2 yang hanya 10-20%, serta mampu menangani logam reflektif seperti aluminium dan tembaga tanpa masalah. Namun, laser serat terutama digunakan untuk fabrikasi logam dan memiliki biaya awal yang lebih tinggi, meskipun biaya operasional yang lebih rendah dapat mengimbanginya seiring waktu.

4. Bagaimana cara menyiapkan file untuk pemotongan laser?

Kirimkan file vektor (format DXF, DWG, atau AI) dengan geometri garis tunggal yang bersih. Hapus garis duplikat, geometri konstruksi, dan anotasi dimensi sebelum pengiriman. Ubah semua teks menjadi outline karena font tidak dapat ditransfer antar sistem. Verifikasi skala dan sertakan dimensi referensi untuk mencegah kesalahan ukuran. Ikuti aturan desain termasuk jarak minimum lubang ke tepi sebesar 1,5 kali ketebalan material, jarak fitur minimal 2 kali ketebalan, serta toleransi yang realistis (±0,1 mm hingga ±0,5 mm tergantung pada ketebalan material).

5. Bagaimana cara memilih penyedia layanan pemotongan laser terbaik?

Evaluasi penyedia berdasarkan sertifikasi (IATF 16949 untuk otomotif, ISO 9001 untuk kualitas umum), kemampuan peralatan (jenis laser, tingkat daya, ukuran bidang), dan ketersediaan dukungan DFM. Minta sampel pada material spesifik Anda, verifikasi komitmen waktu penyelesaian, dan evaluasi responsivitas komunikasi. Untuk aplikasi otomotif, produsen bersertifikasi IATF 16949 seperti Shaoyi Metal Technology menawarkan kemampuan terintegrasi dari prototipe cepat hingga produksi massal dengan dokumentasi kualitas yang lengkap. Hindari penyedia yang memberikan jawaban teknis samar, kutipan harga yang terlalu rendah secara tidak realistis, atau enggan membagikan informasi fasilitas.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —