Pemotongan Logam Khusus Dijelaskan: Dari Pengukuran Pertama Hingga Komponen Jadi

Memahami Logam Potong Pesanan dan Mengapa Ini Penting

Bayangkan memesan selembar logam yang tiba dalam kondisi siap dipasang—tanpa perlu memotong lagi, tanpa tebakan, tanpa bahan yang terbuang. Itulah tepatnya yang diberikan oleh logam potong pesanan. Alih-alih membeli bahan berukuran standar dan melakukan modifikasi sendiri, Anda menerima material yang dipotong secara akurat sesuai spesifikasi proyek Anda.

Pemotongan logam custom telah menjadi kebutuhan penting di berbagai industri karena satu alasan sederhana: ketepatan itu penting. Baik Anda membuat komponen otomotif, membangun elemen arsitektural, atau membuat proyek di halaman belakang, memiliki logam yang dipotong sesuai ukuran dapat menghilangkan pekerjaan ulang yang mahal dan pemborosan material. Konsepnya sederhana—Anda memberikan dimensi yang tepat, dan juru fabrikasi menyediakan bagian yang siap pakai secara langsung.

Apa yang Membuat Pemotongan Logam Menjadi Custom

Lalu, apa yang membedakan pemotongan khusus dengan mengambil selembar logam standar dari rak? Perbedaannya terletak pada spesifikasi. Saat Anda memesan logam potong khusus, setiap dimensi mencerminkan kebutuhan proyek Anda, bukan standar industri yang sewenang-wenang. Artinya panel 47,25 inci Anda tiba tepat pada ukuran 47,25 inci—tidak dibulatkan ke kaki terdekat.

Fabrikasi logam khusus memastikan setiap komponen diproduksi sesuai spesifikasi tepat, mengurangi kebutuhan modifikasi mahal dan meningkatkan integrasi sistem secara keseluruhan. Berbeda dengan komponen siap pakai, bahan yang dipotong secara presisi terintegrasi mulus ke dalam sistem yang ada, meminimalkan waktu pemasangan dan biaya perawatan jangka panjang.

Kustomisasi tidak hanya terbatas pada dimensi sederhana. Anda dapat menentukan:

- Ukuran panjang, lebar, dan ketebalan yang tepat

- Bentuk dan lubang yang kompleks

- Pola lubang dan profil tepi

- Persyaratan toleransi untuk aplikasi kritis

Dari Bahan Mentah hingga Komponen Presisi

Perjalanan dari logam mentah hingga komponen jadi telah berubah secara dramatis selama beberapa dekade. Fabrikasi logam awal sepenuhnya mengandalkan pemotongan manual—pekerja terampil menggunakan perkakas tangan dan gunting untuk membentuk material. Meskipun efektif, pendekatan ini menimbulkan variasi yang signifikan antar bagian.

Metode presisi saat ini menceritakan kisah yang berbeda. Teknologi Computer Numerical Control (CNC) mengonversi desain digital menjadi perintah pemotongan yang akurat, mencapai toleransi setipis ±0,0001 inci. Menurut Red Craft Industry , mesin CNC modern dapat mengulangi hasil yang sama ratusan atau bahkan ribuan kali dengan konsistensi yang luar biasa.

Evolusi ini penting, baik Anda seorang profesional industri maupun pembeli pemula. Memahami teknologi pemotongan yang tersedia, pilihan material, dan persyaratan spesifikasi membantu Anda membuat keputusan yang tepat—anda akan mendapatkan penjelasan lengkapnya dalam panduan ini.

Pemotongan khusus menghilangkan limbah material dan mengurangi biaya proyek dengan memberikan tepat apa yang Anda butuhkan—tidak lebih, tidak kurang.

Sepanjang artikel ini, Anda akan belajar cara menavigasi seluruh proses pengambilan keputusan: memilih metode pemotongan yang sesuai, memilih material yang tepat, memahami spesifikasi ketebalan, menentukan toleransi, serta berkomunikasi secara efektif dengan pemasok. Pada akhirnya, Anda akan menjalani proyek logam khusus berikutnya dengan percaya diri dan jelas.

Penjelasan Metode Pemotongan Logam

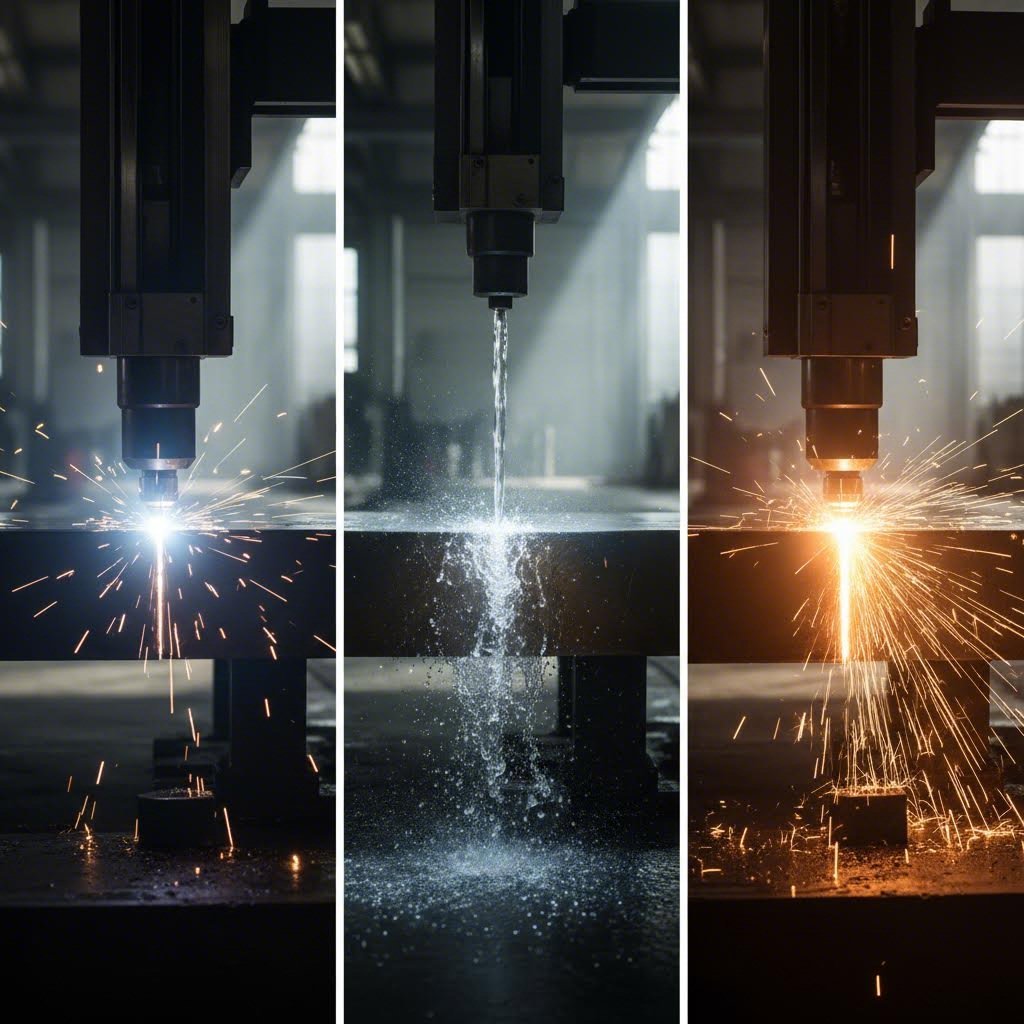

Bingung bagaimana cara memotong pelat logam dengan presisi dan efisiensi? Jawabannya sepenuhnya tergantung pada kebutuhan proyek Anda. Setiap teknologi pemotongan memiliki keunggulan tersendiri, dan memahami perbedaan ini membantu Anda memilih metode yang tepat untuk proyek pemotongan logam khusus Anda.

Bengkel fabrikasi modern biasanya menggunakan beberapa teknologi pemotongan masing-masing dioptimalkan untuk material tertentu , ketebalan, dan persyaratan presisi. Mari kita jelajahi pilihan utama yang tersedia serta kapan masing-masing paling sesuai.

Pemotongan Laser untuk Presisi Tingkat Tinggi

Ketika proyek Anda menuntut desain rumit dan tepian yang sangat bersih, mesin pemotong laser menjadi mitra terbaik Anda. Teknologi ini mengarahkan sinar laser berdaya tinggi ke permukaan logam, melelehkan atau menguapkan material sepanjang jalur yang dikendalikan secara digital. Hasilnya? Potongan yang sangat presisi sehingga sering kali tidak memerlukan proses tambahan.

Menurut Zintilon, pemotongan laser CNC sangat cocok untuk pekerjaan detail karena proses yang dikendalikan komputer memastikan potongan yang tepat dengan toleransi ketat. Sinar terfokus menciptakan sudut tajam dan tepian halus yang tidak dapat dicapai oleh metode manual.

Keunggulan utama dari pemotongan laser meliputi:

- Presisi luar biasa dengan toleransi setepat ±0,005 inci

- Zona yang terkena panas sangat minimal dibandingkan metode termal lainnya

- Tepian yang bersih sehingga membutuhkan sedikit atau tanpa proses pasca-pemotongan

- Ideal untuk material tipis hingga sedang ketebalannya

- Sempurna untuk bentuk kompleks dan pola lubang kecil

Namun, pemotongan laser memiliki keterbatasan. Teknologi ini kurang efektif untuk material yang sangat tebal, dan logam reflektif seperti tembaga serta kuningan mungkin memerlukan peralatan khusus. Namun demikian, dalam pembuatan elektronik, perangkat medis, dan komponen presisi, teknologi laser memberikan hasil yang tak tertandingi.

Alternatif Pemotongan Waterjet dan Plasma

Apa yang terjadi jika pemotongan laser tidak cocok? Di sinilah teknologi waterjet dan plasma hadir, masing-masing mengatasi tantangan spesifik yang tidak dapat ditangani secara efektif oleh laser.

Pemotongan Airjet menggunakan air bertekanan tinggi—biasanya antara 30.000 hingga 90.000 psi—yang dicampur dengan bahan abrasif seperti garnet untuk memotong hampir semua jenis material. Keunggulan utamanya? Tidak menghasilkan panas sama sekali. Hal ini membuat pemotongan waterjet sangat ideal untuk material sensitif terhadap panas yang bisa melengkung atau mengeras bila dipotong dengan metode termal.

Menurut Wurth Machinery , pasar waterjet diproyeksikan akan mencapai lebih dari $2,39 miliar pada tahun 2034, mencerminkan meningkatnya permintaan terhadap teknologi serbaguna ini. Waterjet unggul dalam memotong:

- Bahan tebal yang melebihi kemampuan laser

- Paduan sensitif panas dan material yang telah dikeraskan

- Material komposit dan non-logam

- Aplikasi yang membutuhkan distorsi termal nol

Pemotongan plasma menggunakan pendekatan berbeda, dengan menggunakan busur listrik dan gas bertekanan untuk melelehkan serta menghancurkan logam konduktif. Jika Anda bekerja dengan pelat baja setebal lebih dari setengah inci, plasma menawarkan kombinasi terbaik antara kecepatan dan efisiensi biaya.

Pengujian oleh Wurth Machinery menunjukkan bahwa pemotongan plasma pada baja setebal 1 inci sekitar 3-4 kali lebih cepat dibandingkan waterjet, dengan biaya operasional kira-kira separuhnya per kaki. Untuk fabrikasi baja struktural dan produksi peralatan berat, plasma memberikan nilai luar biasa.

CNC Router CNC permesinan menawarkan pilihan lain, terutama efektif untuk logam non-ferrous seperti aluminium. Meskipun biasanya tidak digunakan untuk memotong bahan tebal, perutean CNC unggul dalam membuat profil yang presisi dan dapat menggabungkan pemotongan dengan operasi pembengkokan dalam sel manufaktur terpadu.

Penggunting mewakili pendekatan paling langsung untuk potongan lurus. Menurut Cubbison , shearing adalah proses cepat yang memberikan konsistensi pada berbagai ketebalan logam. Apa komprominya? Metode ini terbatas hanya pada potongan garis lurus dan dapat menghasilkan tepi yang lebih kasar dibandingkan metode lain.

Membandingkan Metode Pemotongan: Tinjauan Lengkap

Memilih alat pemotong logam yang tepat untuk proyek Anda memerlukan pertimbangan berbagai faktor. Tabel berikut membandingkan setiap metode pemotongan berdasarkan kriteria yang paling penting:

| Metode Pemotongan | Kompatibilitas Materi | Rentang Ketebalan | Kualitas tepi | Toleransi Presisi | Biaya Relatif | Aplikasi Terbaik |

|---|---|---|---|---|---|---|

| Pemotongan laser | Sebagian besar logam; terbatas pada material yang sangat reflektif | Hingga 1" baja; optimal di bawah 0,5" | Sangat baik; membutuhkan finishing minimal | ±0,005" atau lebih ketat | Sedang-Tinggi | Desain rumit, elektronik, perangkat medis |

| Pemotongan plasma | Hanya logam konduktif | 0,5" hingga 2"+ baja | Cukup baik; mungkin perlu dibebaskan dari duri (deburring) | ±0,015" hingga ±0,030" | Rendah-Sedang | Baja struktural, peralatan berat, pembuatan kapal |

| Pemotongan Airjet | Hampir semua material | Hingga 12" tergantung pada material | Sangat baik; tidak ada zona yang terkena panas | ±0,005" hingga ±0,010" | Tinggi | Dirgantara, material sensitif terhadap panas, komposit |

| Pemotongan CNC | Logam non-ferrous, plastik | Hingga 1" aluminium | Baik; bersih dengan peralatan yang tepat | ±0,005" hingga ±0,010" | Sedang | Profil aluminium, pembuatan rambu, pelindung |

| Penggunting | Sebagian besar logam lembaran | Hingga 0.5" tergantung pada peralatan | Cukup baik; mungkin mengalami sedikit distorsi | ±0,015" hingga ±0,030" | Rendah | Potongan lurus, blanking volume tinggi |

Memahami kerf—lebar material yang hilang selama pemotongan—juga penting saat menentukan dimensi. Pemotongan laser menghasilkan kerf paling sempit (setipis 0.006"), sedangkan plasma menghasilkan kerf lebih lebar (hingga 0.25"). Hal ini memengaruhi cara Anda menentukan dimensi bagian dan menghitung penggunaan material.

Dengan metode pemotongan yang telah dijelaskan, keputusan penting berikutnya adalah memilih logam yang tepat untuk aplikasi Anda. Bahan yang berbeda bereaksi secara berbeda terhadap setiap teknologi pemotongan, dan mencocokkan sifat bahan dengan persyaratan proyek memastikan hasil yang optimal.

Memilih Logam yang Tepat untuk Proyek Anda

Anda telah menentukan metode pemotongan yang sesuai dengan kebutuhan Anda—kini tiba keputusan yang sama pentingnya. Logam apa yang sebenarnya harus Anda potong? Jenis-jenis logam yang tersedia untuk fabrikasi khusus masing-masing memiliki karakteristik unik, dan memilih bahan yang salah dapat merusak bahkan pekerjaan pemotongan yang paling akurat sekalipun.

Pikirkan seperti ini: komponen yang terpotong sempurna bisa gagal jika bahan dasarnya tidak mampu menahan tuntutan aplikasi Anda. Apakah Anda membutuhkan kekuatan ringan, ketahanan korosi, atau daya tahan yang ramah anggaran, memahami Sifat Material membimbing Anda menuju pilihan yang tepat.

Mencocokkan Sifat Logam dengan Persyaratan Proyek

Sebelum memilih logam tertentu, pertimbangkan terlebih dahulu kebutuhan proyek Anda. Setiap aplikasi memiliki prioritas karakteristik yang berbeda, dan mengidentifikasi prioritas ini akan sangat menyederhanakan proses pemilihan Anda.

Sifat-sifat utama yang perlu dievaluasi saat memilih logam meliputi:

- Kekuatan Tarik – Seberapa besar gaya tarik yang dapat ditahan material sebelum patah?

- Tahan korosi – Apakah komponen akan terpapar kelembapan, bahan kimia, atau udara laut yang asin?

- Berat – Apakah aplikasi Anda memerlukan komponen ringan untuk mobilitas atau efisiensi bahan bakar?

- Kemampuan mesin – Seberapa mudah material dapat dipotong, dibentuk, dan diselesaikan permukaannya?

- Biaya – Berapa anggaran Anda, dan apakah aplikasi tersebut membenarkan penggunaan material premium?

- Penampilan – Apakah komponen jadi akan terlihat, sehingga memerlukan pertimbangan estetika?

Jawaban Anda atas pertanyaan-pertanyaan ini akan sangat mempersempit pilihan. Aplikasi kelautan menuntut ketahanan korosi di atas segalanya. Komponen dirgantara mengutamakan pengurangan berat. Pagar dekoratif membutuhkan daya tarik visual yang sejalan dengan ketahanan.

Baja vs Aluminium vs Stainless

Mari kita periksa logam yang paling sering dipilih untuk pemotongan khusus dan di mana masing-masing unggul.

Baja Karbon: Pekerja Andalan yang Terjangkau

Ketika anggaran dan kekuatan menjadi prioritas utama, baja karbon memberikan nilai luar biasa. Menurut Impact Fab , baja karbon rendah (juga disebut baja lunak) ditemukan di setiap bengkel fabrikasi karena merupakan salah satu pilihan paling ekonomis. Dengan daktilitas tinggi dan kemudahan pengelasan, material ini mudah dikerjakan dan kompatibel dengan sebagian besar metode pemotongan tanpa masalah.

Baja karbon sangat cocok digunakan untuk komponen struktural, rangka mesin, dan aplikasi di mana material akan dicat atau dilapisi. Namun, baja ini tidak memiliki ketahanan korosi alami—tanpa lapisan pelindung, karat menjadi perhatian yang tak terhindarkan dalam lingkungan terbuka.

Lembaran Aluminium: Juara Material Ringan

Ketika pengurangan berat menjadi pendorong desain Anda, lembaran logam aluminium menjadi pilihan yang jelas. Menurut Seather Technology, kepadatan aluminium sekitar sepertiga dari kepadatan baja tahan karat, sehingga komponen jauh lebih mudah ditangani dan diangkut.

Lembaran aluminium menawarkan lebih dari sekadar penghematan berat. Material ini secara alami membentuk lapisan oksida pelindung ketika terpapar udara, memberikan ketahanan korosi yang sangat baik tanpa perlakuan tambahan. Insinyur sering menentukan aluminium untuk komponen otomotif, aplikasi dirgantara, dan proyek apa pun di mana pengurangan massa meningkatkan kinerja atau efisiensi.

Perlu diingat bahwa aluminium memerlukan keahlian khusus saat dilas—lapisan oksida dan konduktivitas termal yang tinggi menciptakan tantangan. Namun untuk pemotongan, aluminium merespons dengan baik terhadap metode laser, waterjet, dan perutean CNC.

Lembaran Baja Tahan Karat: Premium Tahan Korosi

Ketika aplikasi Anda berada di lingkungan yang keras, lembaran baja tahan karat memberikan ketahanan terhadap korosi yang tidak dapat dicapai oleh baja karbon. Kandungan kromium menciptakan lapisan pelindung yang dapat memperbaiki diri sendiri sehingga logam tetap tampak sempurna selama bertahun-tahun.

Namun di sinilah pemilihan material menjadi lebih rumit. Tidak semua mutu baja tahan karat memiliki kinerja yang sama, dan memilih antara baja tahan karat 304 dan 316 sering kali menentukan keberhasilan proyek.

Menurut Geomiq , perbedaan kritisnya terletak pada satu elemen: molibdenum. Baja tahan karat mutu 316 mengandung 2-3% molibdenum, yang secara signifikan meningkatkan ketahanan terhadap klorida dan bahan kimia keras. Dalam pengujian semprot garam, baja tahan karat 316 menunjukkan ketahanan korosi yang bertahan sekitar 10 tahun dibandingkan hanya 1 tahun untuk 304 dalam lingkungan air asin simulasi.

Kapan Anda harus membayar premi 20-30% untuk 316? Pertimbangkan hal ini sebagai keharusan untuk:

- Aplikasi Maritim dan Pesisir

- Peralatan Pengolahan Kimia

- Komponen medis dan farmasi

- Instalasi luar ruangan di wilayah beriklim garam

Untuk aplikasi dalam ruangan, peralatan dapur, dan lingkungan luar ruangan yang tidak terlalu ekstrem, stainless steel 304 memberikan kinerja sangat baik dengan biaya lebih rendah.

Baja Galvanis: Ketahanan Luar Ruangan dengan Anggaran Terbatas

Bagaimana jika Anda membutuhkan ketahanan korosi luar ruangan tanpa harga stainless steel? Baja galvanis dan baja karbon memiliki bahan dasar yang sama, tetapi lapisan seng memberikan perlindungan katodik terhadap karat. Hal ini membuat baja galvanis ideal untuk pagar, komponen struktural luar ruangan, dan peralatan pertanian di mana penampilan kurang penting dibandingkan umur panjang.

Kuningan dan Tembaga: Aplikasi Khusus

Saat membandingkan kuningan vs perunggu atau mempertimbangkan paduan tembaga, biasanya Anda menghadapi kebutuhan khusus. Konduktivitas listrik tembaga yang sangat tinggi membuatnya sangat penting untuk komponen listrik dan aplikasi kabel. Menurut Impact Fab, tembaga juga menawarkan sifat antibakteri yang bernilai dalam instrumen medis dan permukaan yang sering disentuh.

Kuningan menggabungkan kemampuan pembentukan dengan ketahanan terhadap korosi dan tampilan keemasan yang menarik. Anda akan menemukannya digunakan untuk perangkat dekoratif, perlengkapan kelautan, dan komponen yang membutuhkan sifat rendah gesekan. Kedua material ini terpotong bersih dengan waterjet dan peralatan laser khusus.

Bagaimana Sifat Material Mempengaruhi Pemilihan Metode Pemotongan

Pilihan material Anda secara langsung memengaruhi teknologi pemotongan mana yang memberikan hasil optimal. Logam reflektif seperti tembaga dan kuningan menantang sistem laser standar—diperlukan peralatan khusus atau metode alternatif. Pelat baja karbon tebal lebih cocok dipotong dengan plasma karena efisiensi biayanya, sedangkan lembaran aluminium tipis sangat responsif terhadap ketepatan pemotongan laser.

Memahami hubungan ini mencegah ketidaksesuaian yang mahal. Saat Anda menentukan material dan metode pemotongan secara bersamaan, Anda memastikan bahwa pabrikasi dapat memberikan kualitas tepi dan toleransi sesuai tuntutan proyek Anda.

Dengan pemilihan material yang sudah jelas, pertimbangan selanjutnya melibatkan spesifikasi ketebalan—dan memahami sistem gauge yang mendefinisikannya.

Ketebalan Logam dan Spesifikasi Gauge

Berikut ini adalah hal yang sering membingungkan pembeli pemula: ketika seseorang menyebut "baja 14 gauge", tahukah Anda seberapa tebal itu? Jika belum, Anda tidak sendirian. Sistem gauge untuk mengukur ketebalan logam terasa kontra-intuitif pada awalnya—namun memahaminya sangat penting untuk memesan logam potong custom yang benar-benar sesuai dengan proyek Anda.

Ketebalan menentukan segalanya, mulai dari kekuatan struktural hingga metode pemotongan yang efektif. Jika salah, Anda akan mendapatkan material yang terlalu tipis untuk pekerjaan tersebut atau terlalu tebal sehingga tukang las membutuhkan peralatan yang berbeda sama sekali. Mari kita jelaskan sistem ini agar Anda bisa menentukan secara tepat apa yang Anda butuhkan.

Membaca Sistem Gauge

Sistem gauge berasal dari industri kawat Inggris sebelum adanya sistem pengukuran baku. Menurut Stepcraft , alat ukur pada awalnya digunakan untuk mengidentifikasi diameter kawat selama proses penarikan—dan istilah tersebut tetap bertahan untuk pelat logam.

Berikut konsep utamanya: angka gauge yang lebih rendah menunjukkan material yang lebih tebal. Hal ini berlawanan dengan pemikiran intuitif, di mana Anda mungkin mengira angka yang lebih tinggi berarti material lebih banyak. Pikirkan seperti ini—semakin sedikit proses penarikan melalui pabrik kawat, semakin tebal kawatnya, sehingga angka gaugenya lebih rendah.

Untuk memperumit masalah, angka gauge yang sama menghasilkan ketebalan berbeda tergantung jenis logamnya. Sebuah tabel gauge pelat logam menjadi sangat penting karena ketebalan baja gauge 14 berbeda dari ketebalan aluminium gauge 14. Sebagai contoh:

- baja lunak gauge 14 berukuran 0,0747 inci (1,897 mm)

- aluminium gauge 14 berukuran 0,0641 inci (1,628 mm)

- baja tahan karat gauge 14 berukuran 0,0781 inci (1,984 mm)

Variasi ini terjadi karena setiap logam memiliki sifat fisik yang berbeda, memengaruhi responsnya terhadap sistem pengukuran gauge. Selalu gunakan tabel yang sesuai untuk bahan spesifik Anda—asumsi dapat menyebabkan kesalahan pemesanan yang mahal.

Konteks Praktis untuk Gauge Umum

Memahami ukuran gauge dalam konteks membantu Anda membayangkan apa yang sebenarnya Anda pesan. Menurut MetalsCut4U, pemilihan gauge yang tepat tergantung pada kebutuhan struktural, keterbatasan anggaran, dan pertimbangan estetika.

Berikut cara konversi gauge umum ke aplikasi dunia nyata:

- ketebalan baja 10 gauge (0,1345 inci / 3,416 mm) – Pekerjaan struktural berat, rangka peralatan industri, lantai trailer, dan aplikasi yang menuntut kekakuan maksimal

- ketebalan baja 11 gauge (0,1196 inci / 3,038 mm) – Braket tugas berat, penguatan struktural, dan komponen konstruksi komersial

- ketebalan baja 14 gauge (0,0747 inci / 1,897 mm) – Pekerjaan fabrikasi umum, panel otomotif, pelindung peralatan, dan aplikasi struktural sedang

- ketebalan 16 gauge (0,0598 inci / 1,518 mm) – Aplikasi ringan termasuk saluran HVAC, panel dekoratif, dan komponen interior

- 18-22 gauge – Panel dinding tipis, elemen dekoratif, dan aplikasi di mana pengurangan berat lebih penting daripada kekuatan tahan banting

Batas Ketebalan Berdasarkan Metode Pemotongan

Ketebalan material Anda secara langsung menentukan teknologi pemotongan mana yang akan bekerja secara efektif. Setiap metode memiliki kisaran ketebalan optimal—melampaui batas ini akan mengurangi kualitas tepi, presisi, atau kelayakan ekonomi.

Menurut Benchmark Abrasives, pemotongan laser unggul pada material berlapis tipis, umumnya di bawah 3/4 inci, sedangkan pemotongan plasma mampu menangani pelat yang lebih tebal hingga 1 inci atau lebih dengan kecepatan pemrosesan yang jauh lebih cepat.

Batas Ketebalan Pemotongan Laser

Sistem laser bekerja secara optimal pada material tipis hingga sedang. Kebanyakan laser serat industri dapat memotong baja hingga sekitar 1 inci, namun kualitas tepi dan kecepatan pemotongan menurun secara nyata melebihi 0,5 inci. Untuk pekerjaan presisi yang membutuhkan toleransi ketat dan tepi bersih, gunakan material di bawah 14 gauge tempat laser benar-benar unggul.

Keunggulan Ketebalan dalam Pemotongan Plasma

Ketika proyek Anda melibatkan ketebalan baja 10 gauge atau lebih berat, pemotongan plasma menjadi semakin menarik. Teknologi ini memotong pelat tebal lebih cepat dan lebih ekonomis dibandingkan alternatif laser. Namun, harap diperhatikan bahwa akan muncul zona terkena panas yang lebih besar serta tepi yang memerlukan finishing sekunder untuk aplikasi presisi.

Kelenturan Pemotongan Waterjet

Pemotongan waterjet mampu menangani rentang ketebalan paling luas—dari foil tipis hingga material setebal 6 inci atau lebih. Menurut Benchmark Abrasives , teknik "pemotongan dingin" ini hampir tidak menghasilkan zona terkena panas, menjadikannya ideal untuk material tebal yang sensitif terhadap panas di mana distorsi termal tidak dapat ditoleransi.

Bagaimana Ketebalan Mempengaruhi Kualitas Tepi

Material yang lebih tebal menciptakan tantangan lebih besar bagi setiap metode pemotongan. Lebar kerf—material yang terbuang selama pemotongan—meningkat seiring ketebalan, sehingga memengaruhi akurasi dimensi. Metode berbasis panas seperti laser dan plasma menciptakan zona terdampak panas yang lebih besar pada material tebal, yang berpotensi mengerasnya tepi dan memerlukan proses pembuangan duri (deburring). Saat menentukan toleransi ketat pada material berketebalan besar, diskusikan hasil yang dapat dicapai dengan penyedia fabrikasi Anda sebelum menetapkan spesifikasi.

Tabel Referensi Ketebalan Baja Berdasarkan Skala Gauge

Tabel berikut menyediakan tabel ketebalan logam secara komprehensif yang menunjukkan dimensi aktual dan metode pemotongan yang direkomendasikan untuk ukuran gauge yang umum digunakan. Gunakan referensi ini saat menentukan kebutuhan pemotongan logam khusus Anda:

| Nomor Kepingan | Baja Lunak (inci) | Baja Lunak (mm) | Aluminium (inci) | Baja Tahan Karat (inci) | Metode Pemotongan yang Direkomendasikan |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Waterjet |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Waterjet |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Waterjet, Laser Berat |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Waterjet, Laser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, Plasma, Waterjet |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (optimal), Waterjet, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (optimal), Waterjet, Shearing |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Shearing, Waterjet |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Shearing |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Shearing |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Shearing |

Perhatikan bagaimana metode pemotongan yang direkomendasikan berubah seiring meningkatnya angka gauge (dan menurunnya ketebalan). Gauge yang lebih berat cenderung menggunakan plasma dan waterjet, sedangkan gauge yang lebih ringan menggunakan laser dan shearing. Hubungan ini membantu Anda mencocokkan kebutuhan ketebalan dengan kemampuan fabrikasi yang sesuai.

Setelah spesifikasi gauge dipahami, pertimbangan selanjutnya adalah toleransi—penyimpangan yang dapat diterima dari dimensi yang Anda tentukan yang menentukan apakah bagian-bagian tersebut benar-benar dapat dirakit sesuai desain.

Toleransi dan Ketepatan dalam Pemotongan Logam Khusus

Anda telah memilih material, menentukan gauge yang tepat, dan memilih metode pemotongan. Namun ada satu pertanyaan yang membedakan proyek sukses dari kegagalan yang mengecewakan: seberapa dekat dimensi bagian jadi harus sesuai dengan dimensi yang ditentukan?

Di sinilah toleransi mulai berperan—dan di titik inilah banyak pembeli pemula melakukan kesalahan yang mahal. Jika menentukan toleransi terlalu ketat, Anda harus membayar harga premium untuk presisi yang sebenarnya tidak diperlukan. Jika menentukannya terlalu longgar, komponen Anda tidak akan pas satu sama lain. Memahami keseimbangan ini dapat menghemat biaya dan mencegah masalah.

Apa Arti Toleransi bagi Komponen Anda

Toleransi mengacu pada penyimpangan yang dapat diterima dari dimensi yang Anda tentukan. Saat Anda memesan komponen dengan panjang tepat 12,000 inci, tidak ada metode pemotongan yang memberikan hasil sempurna—selalu ada variasi tertentu. Toleransi menentukan seberapa besar variasi yang masih dapat diterima untuk kebutuhan aplikasi Anda.

Bayangkan seperti ini: jika toleransi Anda adalah ±0,010 inci, komponen sepanjang 12,000 inci yang berukuran antara 11,990 hingga 12,010 inci lolos inspeksi. Komponen di luar kisaran ini akan ditolak atau perlu dikerjakan ulang.

Menurut Hypertherm , pemotongan laser umumnya mencapai toleransi dimensi di bawah 0,01 inci (0,25 mm), sedangkan sistem plasma X-Definition memberikan sekitar 0,02 inci (0,5 mm). Perbedaan yang kira-kira setebal kartu nama ini menentukan teknologi mana yang sesuai dengan kebutuhan Anda.

Berikut wawasan pentingnya: ketelitian lebih tinggi tidak secara otomatis berarti lebih baik. Sebelum menuntut presisi berkualitas "laser", tanyakan pada diri sendiri apakah aplikasi Anda benar-benar memerlukannya. Komponen yang langsung dipindahkan dari meja pemotongan ke proses pengelasan jarang membutuhkan toleransi paling ketat—las itu sendiri menimbulkan variasi yang lebih besar daripada potongan yang dihasilkan.

Standar Presisi di Berbagai Industri

Industri yang berbeda menuntut tingkat presisi yang sangat berbeda. Komponen aerospace memerlukan toleransi yang sangat ketat karena keselamatan jiwa bergantung pada kecocokan sempurna. Sebaliknya, karya logam dekoratif dapat mentolerir lebih banyak variasi tanpa mengorbankan fungsi maupun penampilan.

Menurut Komacut, beberapa jenis toleransi mengatur fabrikasi logam potong pesanan:

- Toleransi Dimensi – Variasi dalam panjang, lebar, dan posisi penempatan lubang

- Toleransi sudut – Deviasi yang diizinkan dari sudut lentur yang dimaksud, biasanya ±0,5° hingga ±1°

- Toleransi ketebalan – Variasi yang diizinkan pada ketebalan material dari nilai yang ditentukan

- Toleransi Ketinggian – Penyimpangan yang dapat diterima dari permukaan yang sempurna rata

Toleransi pemotongan laser standar berkisar antara ±0,20 mm untuk pekerjaan presisi tinggi hingga ±0,45 mm untuk aplikasi umum. Saat komponen Anda harus berinteraksi dengan perakitan presisi—seperti perangkat medis atau pelindung elektronik—tentukan toleransi yang lebih ketat. Untuk komponen struktural atau bagian yang akan dilas, toleransi standar biasanya sudah memadai.

Faktor-Faktor yang Mempengaruhi Presisi yang Dapat Dicapai

Beberapa variabel memengaruhi presisi yang secara realistis dapat dicapai oleh penyedia jasa fabrikasi. Memahami faktor-faktor ini membantu Anda menetapkan ekspektasi dan spesifikasi yang sesuai.

- Metode Pemotongan – Laser dan waterjet mencapai toleransi yang lebih ketat dibandingkan plasma atau shearing

- Jenis Bahan – Sifat logam bervariasi; material yang lebih lunak seperti aluminium mungkin menunjukkan variasi yang lebih besar dibandingkan baja

- Ketebalan Material – Bahan yang lebih tebal menciptakan tantangan pemotongan yang lebih besar dan toleransi yang lebih lebar

- Kalibrasi Mesin – Peralatan yang terawat baik dan baru dikalibrasi memberikan hasil yang lebih konsisten

- Kepakaran Operator – Operator terampil mengoptimalkan parameter untuk setiap pekerjaan tertentu

- Kompleksitas Bagian – Geometri rumit dengan sudut tajam menantang ketelitian lebih daripada bentuk sederhana

Kompleksitas bagian perlu mendapat perhatian khusus. Sebuah bentukan persegi panjang sederhana dapat mempertahankan toleransi yang lebih ketat dengan mudah. Tambahkan potongan rumit, jari-jari kecil, dan pola lubang ganda, maka ketelitian yang dapat dicapai sering kali menjadi lebih longgar. Diskusikan geometri kompleks dengan penyedia fabrikasi sebelum menetapkan spesifikasi.

Kualitas Tepi dan Pertimbangan Permukaan

Toleransi tidak hanya mencakup dimensi—kualitas tepi juga penting. Beberapa faktor memengaruhi hasil akhir tepi pada komponen Anda.

Zona terkena panas (HAZ) terjadi pada metode pemotongan termal seperti laser dan plasma. Panas yang intens mengubah sifat logam di sekitar area potongan, berpotensi mengerasnya tepi atau menimbulkan perubahan warna. Pemotongan laser meminimalkan HAZ karena sinar yang terfokus, sedangkan plasma menciptakan area yang terpengaruh lebih luas.

Pembentukan dross —untuk mendefinisikan dross, ini adalah material cair yang membeku kembali di sisi bawah potongan. Menurut JLC CNC, dross menumpuk ketika tekanan gas bantu terlalu rendah atau ketinggian nozzle tidak tepat. Pengaturan mesin yang benar dapat mencegah dross, tetapi beberapa aplikasi tetap memerlukan pembersihan setelah pemotongan.

Finishing permukaan bervariasi tergantung metode dan material. Pemotongan laser biasanya menghasilkan tepi paling halus, sedangkan plasma dapat meninggalkan garis-garis yang terlihat sehingga memerlukan proses finishing tambahan untuk aplikasi estetika.

Hubungan Biaya-Toleransi

Toleransi yang lebih ketat pasti meningkatkan biaya—terkadang secara signifikan. Menurut Hypertherm, toleransi yang terlalu ketat tanpa perlu memberatkan operasi dengan beberapa kategori biaya:

- Investasi Peralatan – Mesin yang mampu menghasilkan toleransi lebih ketat harganya jauh lebih mahal; sistem laser dapat menelan biaya ratusan ribu dolar lebih mahal dibanding alternatif plasma

- Biaya inspeksi – Toleransi yang lebih ketat memerlukan peralatan pengukuran canggih; Mesin Pengukur Koordinat (CMM) dapat berharga hingga $120.000

- Kebutuhan Pelatihan – Mengukur toleransi ketat menuntut keterampilan khusus dan tenaga kerja yang dibayar lebih tinggi

- Tingkat Limbah – Spesifikasi yang lebih ketat berarti lebih banyak komponen yang tidak memenuhi kisaran yang dapat diterima

- Throughput yang berkurang – Mencapai presisi maksimum sering kali memerlukan kecepatan pemotongan yang lebih lambat

Pertimbangkan ini: beberapa orang percaya bahwa paduan titanium atau tungsten merupakan logam terkuat di dunia untuk aplikasi tertentu—namun bahkan saat bekerja dengan logam terkuat di dunia sekalipun, toleransi yang tidak perlu sangat ketat tidak diperlukan kecuali fungsi benar-benar menuntutnya. Menyesuaikan spesifikasi toleransi dengan kebutuhan aktual, bukan secara otomatis memilih 'seketat mungkin', akan mengoptimalkan ekonomi proyek Anda.

Kapan Harus Menentukan Toleransi Ketat

Tetapkan spesifikasi toleransi ketat untuk aplikasi di mana presisi benar-benar penting:

- Komponen yang saling berpasangan dalam perakitan presisi

- Komponen untuk perangkat medis atau aplikasi dirgantara

- Bagian yang berhubungan dengan komponen yang diproses CNC

- Tepi yang terlihat dalam pekerjaan dekoratif kelas atas

Untuk komponen struktural, bagian yang akan dilas, atau aplikasi di mana cat atau lapisan bubuk menutupi tepi, toleransi standar biasanya memberikan hasil fungsional yang identik dengan biaya lebih rendah.

Setelah memahami toleransi, langkah selanjutnya adalah menerjemahkan kebutuhan Anda ke dalam spesifikasi yang jelas agar dapat dieksekusi secara akurat oleh pabrikan—dimulai dari teknik pengukuran dan praktik dokumentasi yang tepat.

Cara Mengukur dan Menentukan Pesanan Anda

Anda memahami toleransi, material, dan metode pemotongan—tetapi semua pengetahuan tersebut tidak berarti jika pengukuran Anda salah atau spesifikasi Anda membingungkan pabrikan. Mendapatkan pelat logam potong sesuai pesanan yang pas sempurna dengan proyek Anda dimulai jauh sebelum proses pemotongan dilakukan. Ini dimulai dari cara Anda mengukur, mendokumentasikan, dan mengomunikasikan kebutuhan Anda.

Terdengar sederhana? Banyak pembeli pemula baru menyadari hal ini ketika suku cadang yang diterima sedikit meleset dari spesifikasi. Mari kita bahas praktik-praktik yang membedakan pesanan yang berhasil dari kesalahan yang membuang-buang waktu.

Mengukur dengan Akurat

Pengukuran yang akurat menjadi dasar setiap pesanan pelat logam potong sesuai ukuran yang berhasil. Sebelum mencatat dimensi apa pun, pastikan Anda menggunakan alat dan teknik yang tepat.

Gunakan Alat Ukur yang Tepat

Alat ukur pita standar bisa digunakan untuk perkiraan kasar—namun fabrikasi logam khusus membutuhkan alat yang lebih baik. Menurut Sheet Metal Masion, Anda harus mengukur ketebalan menggunakan jangka sorong atau mikrometer, selalu pada area datar dan lurus dari lembaran logam tersebut. Untuk dimensi panjang dan lebar, penggaris baja atau alat ukur pita presisi memberikan akurasi yang dibutuhkan proyek Anda.

Pertimbangkan rekomendasi alat berikut:

- Digital calipers – Penting untuk verifikasi ketebalan dan dimensi fitur kecil

- Penggaris baja – Ideal untuk pengukuran linear dengan skala 1/64 inci atau 0,5 mm

- Mikrometer – Diperlukan saat toleransi lebih ketat dari ±0,005 inci menjadi penting

- Siku presisi – Verifikasi ketegaklurusan tepi acuan sebelum melakukan pengukuran

Perhitungkan Penghilangan Material

Inilah tempat banyak pesanan menjadi salah: lupa bahwa proses pemotongan menghilangkan material. Menurut ESAB , kerf adalah lebar material yang dihilangkan selama proses pemotongan melalui pelat. Pemotongan plasma bisa menghilangkan 0,150 inci atau lebih, sedangkan pemotongan laser biasanya hanya menghilangkan 0,020 hingga 0,050 inci.

Mesin CNC modern mengkompensasi kerf secara otomatis—kontrol menggeser jalur alat sebesar setengah lebar kerf. Namun, Anda perlu memahami konsep ini saat merancang bagian-bagian yang harus saling pas atau tepat dalam suatu perakitan. Jika Anda menyediakan file siap potong, pastikan dengan pabrikan apakah kompensasi kerf sudah diterapkan atau apakah mereka akan menambahkannya.

Periksa Kembali Dimensi Penting

Ukur dua kali, pesan sekali. Untuk fitur penting—lokasi lubang, permukaan yang berpasangan, dan titik antarmuka—verifikasi pengukuran dari beberapa titik acuan. Periksa kembali perhitungan, terutama saat mengonversi antara satuan metrik dan imperial. Kesalahan matematika kecil pada pesanan besar bisa menjadi pelajaran yang mahal.

Membuat Spesifikasi Pemotongan yang Jelas

Pabrikan Anda hanya dapat memproduksi apa yang Anda komunikasikan secara jelas. Spesifikasi yang ambigu menyebabkan panggilan telepon, keterlambatan, dan potensi kesalahan. Berikut cara mendokumentasikan kebutuhan Anda secara profesional.

Format Berkas untuk Pekerjaan CNC

Saat menyerahkan desain digital, format berkas sangat penting. Menurut PTSMAKE, file DXF harus dibersihkan dari elemen yang tidak diperlukan, diperiksa adanya garis tumpang tindih, dipastikan skalanya benar, serta semua dimensinya diverifikasi. Format berbasis vektor ini memungkinkan penskalaan tanpa kehilangan kualitas, sehingga ideal untuk aplikasi manufaktur.

Format berkas yang direkomendasikan meliputi:

- DXF – Standar industri untuk jalur pemotongan 2D; pastikan geometri bersih dan lapisan tersusun rapi

- DWG – Format asli AutoCAD; kompatibel secara luas dengan peralatan fabrikasi

- STEP atau IGES – Diprioritaskan untuk model 3D yang membutuhkan pengembangan pola datar

- Gambar PDF – Dapat diterima untuk bagian sederhana dengan dimensi yang jelas; tidak cocok untuk geometri kompleks

Sebelum mengirim file, ubah semua teks menjadi geometri, gabungkan garis-garis yang terhubung, dan pastikan file menggunakan satuan yang benar. Penyertaan tabel bor atau tabel ketebalan pelat logam dalam dokumentasi Anda membantu juru fabrikasi memverifikasi spesifikasi sesuai dengan maksud Anda.

Persyaratan Gambar dan Notasi Dimensi

Meskipun menggunakan file digital, sertakan gambar yang diberi ukuran yang menunjukkan pengukuran penting. Gunakan notasi dimensi standar—tunjukkan secara jelas dimensi mana yang kritis dan mana yang hanya sebagai referensi. Tentukan titik datum (permukaan acuan) agar juru fabrikasi melakukan pengukuran dari lokasi yang sama seperti yang Anda gunakan.

Menurut PTSMAKE, dokumentasi yang benar harus mencakup spesifikasi material, jumlah yang dibutuhkan, serta instruksi khusus. Manajemen layer dalam file Anda sangat memengaruhi cara pembuat menafsirkan desain Anda—gunakan layer terpisah untuk jalur pemotongan, garis lipat, dimensi, dan anotasi.

Kesalahan Umum yang Harus Dihindari

Belajar dari kesalahan orang lain menghemat waktu dan uang. Kesalahan-kesalahan ini sering muncul dalam pesanan logam custom:

- Lupa lebar kerf – Jika Anda merancang bagian yang saling mengunci atau bersarang, ingatlah bahwa proses pemotongan akan menghilangkan material di antara keduanya

- Menentukan toleransi yang tidak mungkin – Menuntut toleransi ±0,001 inci pada bagian hasil potong plasma hanya membuang waktu semua pihak; sesuaikan toleransi dengan kemampuan metode pemotongan

- Referensi dimensi yang tidak jelas – "12 inci dari tepi" tidak memiliki arti tanpa menyebutkan tepi mana; gunakan referensi datum yang jelas

- Tidak mencantumkan spesifikasi material – "Baja" bukan spesifikasi; sebutkan mutu, ketebalan, dan persyaratan permukaan tertentu

- Mengabaikan toleransi tekukan – Menurut Sheet Metal Masion, jika terdapat tekukan dalam desain Anda, Anda harus menambahkan material tambahan untuk setiap tekukan; tidak menyertakan toleransi tekukan mengakibatkan bagian jadi berukuran lebih kecil dari yang diinginkan

Pertimbangan Jumlah dan Harga per Batch

Jumlah bagian yang Anda pesan memengaruhi harga dan waktu penyelesaian. Produsen umumnya menawarkan harga bertingkat—jumlah pesanan yang lebih besar mengurangi biaya per unit karena waktu persiapan dibagi ke lebih banyak bagian. Namun, memesan jumlah yang tidak diperlukan akan mengikat modal dan ruang penyimpanan.

Diskusikan opsi ukuran batch dengan pemasok Anda. Beberapa produsen menawarkan potongan harga pada jumlah tertentu (10, 25, 50, 100 unit). Yang lain memberikan diskon volume secara progresif. Untuk pekerjaan prototipe atau produksi kecil, harapkan harga per unit yang lebih tinggi tetapi waktu penyelesaian lebih cepat.

Daftar Periksa Pemesanan Langkah demi Langkah

Sebelum mengirimkan pesanan logam potong custom Anda, gunakan daftar periksa ini untuk memastikan tidak ada yang terlewat:

- Pemilihan Bahan – Tentukan jenis dan kelas material secara tepat (misalnya, baja tahan karat 304, aluminium 6061-T6, baja lunak A36); konfirmasi bahwa material sesuai dengan metode pemotongan Anda

- Spesifikasi Ketebalan – Cantumkan ukuran dalam gauge atau desimal dengan satuan; merujuk pada tabel ukuran gauge jika menggunakan nomor gauge untuk memverifikasi dimensi sebenarnya

- Dokumentasi Dimensi – Sediakan gambar yang jelas dengan semua dimensi kritis tercantum; sertakan file DXF atau DWG untuk bentuk yang kompleks; nyatakan satuan (inci vs. milimeter) secara eksplisit

- Persyaratan Toleransi – Nyatakan toleransi yang diperlukan untuk dimensi kritis; gunakan toleransi standar bila ketepatan tidak kritis untuk mengurangi biaya

- Jumlah dan Pengiriman – Konfirmasi jumlah potongan dan tanggal pengiriman yang diinginkan; tanyakan tentang harga per batch jika jumlahnya fleksibel

- Ekspektasi Akhiran – Tentukan persyaratan kualitas tepi, kebutuhan finishing permukaan, dan operasi sekunder apa pun (penghilangan duri, pelapisan, dll.)

- Verifikasi Berkas – Periksa berkas digital untuk tumpang tindih geometri, penskalaan yang tepat, dan organisasi layer yang rapi sebelum pengiriman

Dengan spesifikasi Anda yang telah didokumentasikan dan diverifikasi dengan jelas, kini Anda siap menjelajahi bagaimana logam potong pesanan dapat digunakan dalam berbagai aplikasi—dari manufaktur industri hingga proyek DIY akhir pekan.

Aplikasi Umum untuk Logam Potong Pesanan

Sekarang setelah Anda memahami cara menentukan dan memesan logam potong pesanan, mungkin Anda bertanya-tanya—apa saja yang sebenarnya dapat Anda buat dengannya? Aplikasi tersebut mencakup dari operasi industri besar hingga proyek bengkel akhir pekan. Apakah Anda mengelola fasilitas fabrikasi baja atau sedang mengerjakan rangka logam DIY pertama Anda, bahan berpotongan presisi membuka peluang yang tidak mungkin dicapai oleh bahan stok standar.

Mari kita jelajahi bagaimana berbagai industri dan pengguna memanfaatkan logam potong pesanan, memberi Anda ide dan konteks untuk proyek Anda sendiri.

Aplikasi Industri dan Manufaktur

Fasilitas manufaktur merupakan konsumen terbesar logam potong pesanan, dan hal ini sangat beralasan. Ketika Anda memproduksi ratusan atau ribuan komponen yang identik, memulai dengan bahan baku yang dipotong secara presisi menghilangkan berjam-jam proses sekunder.

Manufaktur dan Perbaikan Otomotif

Sektor otomotif sangat bergantung pada komponen logam presisi. Menurut P&D Metal Works , OEM (Original Equipment Manufacturers) termasuk produsen mobil mengandalkan suku cadang yang dibuat secara khusus yang harus diproduksi sesuai spesifikasi tertentu dan dalam jumlah besar.

Aplikasi otomotif meliputi:

- Komponen Chasis – Komponen struktural yang memerlukan dimensi tepat untuk perakitan yang benar dan kinerja keselamatan

- Bracket suspensi – Titik pemasangan yang harus selaras persis dengan spesifikasi kendaraan

- Penguatan struktural – Pelat baja dan gusset yang memperkuat area dengan tekanan tinggi

- Panel bodi – Bagian pengganti untuk perbaikan tabrakan dan pekerjaan restorasi

- Komponen knalpot custom – Tutup kepala, flensa, dan braket pemasangan untuk aplikasi performa

Untuk produsen otomotif yang membutuhkan kualitas bersertifikasi IATF 16949, bermitra dengan pemasok khusus memastikan komponen presisi untuk aplikasi sasis dan suspensi memenuhi standar industri yang ketat. Perusahaan seperti Shaoyi Metal Technology menyediakan prototipe cepat dalam waktu 5 hari serta kemampuan produksi massal terotomatisasi, membantu rantai pasok otomotif menjaga kualitas sambil memenuhi tenggat waktu yang menantang.

Arsitektur dan Konstruksi

Bangunan besar dan kecil mengintegrasikan komponen logam khusus di seluruh strukturnya. Menurut Schorr Metals, bangunan yang kokoh sering kali memiliki elemen logam dalam strukturnya, dan beberapa bangunan bahkan sepenuhnya terbuat dari logam. Fabrikasi khusus memungkinkan Anda mendapatkan balok logam, penopang, dan lembaran logam tertentu dengan dimensi tepat sesuai kebutuhan.

Aplikasi konstruksi meliputi:

- Braket struktural – Titik sambungan antara balok, kolom, dan rangka atap

- Plat baja – Pelat dasar, pelat gusset, dan pelat bantalan untuk sambungan struktural

- Unsur Arsitektur – Pagar custom, anak tangga logam, dan ornamen logam dekoratif

- Aluminum channel – Rangka untuk dinding tirai, etalase toko, dan sistem kaca

- Gerbang keamanan dan pagar – Disesuaikan dengan dimensi bukaan dan persyaratan keamanan tertentu

Ketepatan sangat penting terutama untuk aplikasi arsitektural di mana elemen logam yang terlihat menjadi bagian dari estetika bangunan. Tanda logam custom hasil potongan laser, penanda alamat, dan panel dekoratif menambah karakter khas sekaligus memenuhi fungsi praktis.

Peralatan Manufaktur dan Komponen Mesin

Setiap fasilitas manufaktur memiliki peralatan yang pada akhirnya membutuhkan suku cadang—dan suku cadang tersebut sering kali tidak tersedia secara siap pakai. Pemotongan custom memungkinkan pembuatan:

- Pelindung mesin dan penutup – Penghalang keselamatan yang ukurannya tepat sesuai peralatan tertentu

- Komponen conveyor – Rel samping, braket pemasangan, dan pelat penuntun

- Pelat perkakas – Perlengkapan penjepit dan fiksasi untuk proses produksi

- Rangka peralatan – Penopang struktural untuk mesin industri

Industri Medis dan Presisi

Menurut Schorr Metals, banyak peralatan medis yang menggunakan logam, seperti alat operasi dan mesin kompleks. Alat bedah dari logam dapat dibuat dengan dimensi yang sangat spesifik dan presisi serta dipesan dalam jumlah besar. Bidang medis menuntut toleransi yang sangat ketat, sehingga pemotongan dengan laser menjadi metode yang paling disukai untuk aplikasi ini.

Proyek DIY dan Hobi

Anda tidak memerlukan operasi industri untuk mendapatkan manfaat dari logam potong pesanan khusus. Para penggemar hobi, pembuat proyek, dan pecinta perbaikan rumah semakin beralih ke layanan pemotongan profesional untuk proyek-proyek yang menuntut ketelitian di luar kemampuan perkakas tangan.

Kotak Khusus dan Proyek Elektronik

Membangun casing komputer khusus, rangka amplifier, atau panel kontrol? Memotong pelat baja atau aluminium sesuai spesifikasi yang tepat menghilangkan jam kerja manual dan menghasilkan hasil profesional. Pemotongan laser mampu menangani pola ventilasi rumit dan lokasi lubang pemasangan yang presisi, yang akan menjadi tantangan bahkan bagi pekerja logam terampil jika menggunakan metode manual.

Seni dan Kerajinan Logam Dekoratif

Menurut PrimeWeld , proyek seni logam berkisar dari dekorasi dinding geometris sederhana hingga patung naga yang rumit. Pemotongan kustom menyediakan komponen dengan bentuk yang tepat, yang kemudian dirakit dan dilas oleh seniman menjadi karya jadi. Aplikasi seni yang populer meliputi:

- Tanda logam kustom dengan huruf dan desain rumit

- Patung taman dan karya seni halaman

- Panel dekoratif yang dipasang di dinding

- Komponen furnitur yang menggabungkan rangka logam dengan kayu atau kaca

Perbaikan Rumah dan Renovasi

Pemilik rumah yang mengerjakan proyek renovasi menemukan logam potong custom sangat berharga untuk aplikasi di mana ukuran standar tidak sesuai. Bayangkan braket khusus untuk rak mengambang, pelat berukuran tepat untuk perbaikan struktural, atau komponen rangka logam untuk furnitur bawaan. Memiliki bagian yang dipotong secara profesional berarti hasil yang lebih rapi dan pemasangan yang lebih cepat.

Restorasi dan Modifikasi Otomotif

Menurut Schorr Metals, mobil yang membutuhkan perbaikan dan restorasi memerlukan suku cadang logam baru dari bagian bawah hingga interior dan bodi luar. Sering kali, bagian-bagian ini harus mengikuti dimensi khusus agar sesuai dengan kerangka mobil yang sudah ada. Penggemar yang merestorasi kendaraan klasik atau membangun hot rod custom secara rutin memesan:

- Pelat tambal lantai dan bagian pengganti

- Braket kustom dan pelat dudukan

- Komponen roll cage yang dipotong sesuai spesifikasi

- Panel lantai bagasi dan bak roda

Organisasi Bengkel dan Garasi

Proyek fabrikasi logam untuk bengkel itu sendiri merupakan aplikasi pemula yang populer. Meja las, rak penyimpanan perkakas, dan dudukan peralatan semua diuntungkan dari komponen yang dipotong secara presisi. Memulai dengan bagian-bagian yang memiliki dimensi akurat membuat perakitan menjadi mudah—sudut-sudut bertemu sempurna, rak duduk rata, dan produk jadi tampak profesional.

Ringkasan Aplikasi Industri

Daftar berikut mengelompokkan aplikasi pemotongan logam khusus yang umum menurut sektor, membantu Anda mengidentifikasi di mana proyek Anda cocok:

- Otomotif – Komponen sasis, braket, panel bodi, sistem knalpot, elemen roll cage

- Konstruksi – Braket struktural, pelat dasar, pagar pengaman, tangga, fitur arsitektural

- Manufaktur – Pelindung mesin, bagian konveyor, perlengkapan perkakas, rangka peralatan

- Medis – Instrumen bedah, rumah peralatan, komponen presisi

- Penghijauan – Pagar, gerbang, penopang tanaman, layar dekoratif, pembatas

- Pertanian – Suku cadang perbaikan peralatan, braket khusus, solusi penyimpanan

- Hobi/DIY – Kandang, proyek seni, furnitur, perbaikan rumah, restorasi

- Papan tanda – Tanda logam pesanan, penanda alamat, identifikasi bisnis, penunjuk arah

Apa pun aplikasi Anda, prinsip-prinsipnya tetap konsisten: pemilihan material yang tepat, metode pemotongan yang sesuai, spesifikasi yang jelas, dan ekspektasi toleransi yang realistis. Namun, bahkan bagian yang dipotong dengan sempurna sering kali memerlukan proses tambahan sebelum benar-benar siap digunakan—di sinilah proses finishing dan operasi sekunder berperan.

Pengerjaan akhir dan operasi sekunder

Logam potong pesanan Anda tiba dengan dimensi yang tepat—tetapi apakah benar-benar siap pakai? Dalam banyak kasus, jawabannya adalah tidak. Tepian hasil potongan mentah bisa cukup tajam untuk melukai sarung tangan, terlalu kasar sehingga menghambat perakitan yang tepat, atau terlihat terlalu industrial untuk aplikasi yang terlihat. Di sinilah operasi sekunder mengubah potongan logam menjadi komponen jadi.

Memahami proses pasca pemotongan ini membantu Anda menentukan secara tepat apa yang Anda butuhkan—dan menghindari pembayaran untuk operasi yang tidak memberikan nilai tambah pada aplikasi tertentu Anda.

Penghilangan duri dan perataan tepi

Setiap metode pemotongan meninggalkan bentuk ketidaksempurnaan tepi. Pemotongan laser menghasilkan tepi paling bersih, tetapi bahkan ini pun mungkin memerlukan perhatian khusus untuk aplikasi yang kritis terhadap keselamatan. Pemotongan plasma sering meninggalkan ketidakteraturan yang lebih jelas, sedangkan shearing dapat menciptakan burr yang signifikan sepanjang garis potong.

Menurut Timesavers, deburring adalah proses yang menghilangkan ketidaksempurnaan dan tepi tajam, yang disebut burr, dari produk logam yang telah dikerjakan, sehingga menghasilkan tepi yang halus. Tanpa proses deburring yang konsisten, burr dapat menyebabkan masalah dalam hal umur pakai, keselamatan, dan fungsi.

Mengapa Deburring Penting

Tepi tajam menimbulkan masalah nyata dalam berbagai aspek:

- Perhatian terhadap Keselamatan – Burr yang tajam seperti silet melukai pekerja selama penanganan dan perakitan

- Persyaratan Keberesan – Tepi yang menonjol mencegah bagian-bagian saling pas dengan benar atau tidak rata saat diletakkan

- Kelekatan lapisan – Burr mengganggu lapisan cat dan powder coating

- Standar estetika – Tepi yang terlihat pada produk jadi harus tampak rapi dan profesional

Metode Deburring Umum

Jenis burr yang berbeda memerlukan pendekatan penghilangan yang berbeda. Menurut Timesavers, ada dua jenis burr utama—loose dan fixed. Burr tipe loose relatif mudah dihilangkan, sedangkan burr tipe fixed memerlukan metode deburring yang lebih intensif.

Berikut adalah pendekatan deburring utama:

- Penghilangan Duri Secara Manual – Menggunakan alat genggam untuk menghaluskan, mengamplas, atau mengikis burr; ekonomis tetapi memakan waktu dan padat karya

- Deburring Mekanis – Mesin otomatis melakukan operasi penggerindaan; efisien dan konsisten untuk volume tinggi

- Penggosokan – Cakram berputar dengan filamen logam atau kawat mengikis burr; cepat dan hemat biaya untuk berbagai aplikasi

- Tumbling – Komponen berputar dalam ruang dengan media abrasif; sangat baik untuk komponen kecil dan pemrosesan batch

- Penghilangan burr secara termal – Panas dan gas hasil pembakaran menguapkan burr di area yang sulit dijangkau; ideal untuk geometri yang kompleks

Penghilangan burr secara mekanis menawarkan keunggulan signifikan dalam produksi. Menurut Timesavers , penghilangan burr otomatis jauh lebih efisien dan dapat digunakan dalam berbagai operasi permesinan, memberikan hasil yang andal dan cepat sambil sepenuhnya menghilangkan burr dari struktur benda kerja.

Pengolahan permukaan dan lapisan

Selain finishing tepi, banyak aplikasi memerlukan perlindungan atau pelapisan dekoratif pada permukaan. Lapisan ini memperpanjang usia komponen, meningkatkan tampilan, serta meningkatkan karakteristik kinerja.

Menurut D+M Metal Products, finishing permukaan sering dilakukan untuk melindungi bagian logam dari korosi dan keausan. Proses ini mencakup pelapisan bubuk (powder coating), anodizing, dan penyepuhan (plating)—masing-masing menawarkan keunggulan tersendiri untuk aplikasi yang berbeda.

Opsi Finishing Umum

- Pelapisan bubuk – Proses aplikasi kering di mana bubuk yang bermuatan elektrostatik menempel pada logam yang ditanahkan, kemudian dipanaskan dalam oven untuk membentuk lapisan tahan lama dan menarik; tersedia dalam berbagai warna dan tekstur; ideal untuk peralatan luar ruangan dan komponen yang membutuhkan warna cerah dan tahan pudar

- Aluminium anodized – Proses elektrokimia yang menebalkan lapisan oksida alami aluminium, meningkatkan ketahanan terhadap korosi dan keausan serta memungkinkan penyerapan pewarna untuk pewarnaan; menjadi pilihan utama untuk aplikasi arsitektural dan struktural di mana perlindungan dan tampilan logam sangat penting

- Penggalvanisasi – Galvanis panas atau galvanis elektro yang melapisi dengan seng memberikan perlindungan korosi secara korban; hemat biaya untuk komponen baja luar ruangan di mana umur panjang lebih penting daripada tampilan

- Pemasangan – Melapisi lapisan tipis seng, nikel, krom, atau logam lainnya untuk perlindungan atau daya tarik visual; pelapisan krom menambah kilau dekoratif sementara nikel memberikan ketahanan terhadap korosi

- Lapisan E – Lapisan elektrodeposisi memberikan cakupan seragam bahkan di area yang tersembunyi; umum digunakan sebagai lapisan dasar sebelum pelapisan atas

- Lukisan – Aplikasi cat basah tradisional; kurang tahan lama dibandingkan cat bubuk tetapi menawarkan pencocokan warna tanpa batas dan perbaikan lebih mudah

Anodizing vs. Pelapisan Cat Bubuk

Dua jenis pelapisan populer ini memiliki fungsi berbeda. Menurut Gabrian, anodizing ideal ketika Anda menginginkan dimensi yang presisi, ketahanan korosi dan keausan yang sangat baik, serta tampilan logam yang menarik. Sementara itu, pelapisan cat bubuk mungkin menjadi solusi jika Anda menginginkan warna-warna cerah atau tekstur unik yang tahan lama, bahkan saat terpapar elemen lingkungan

Perbedaan utama meliputi:

- Dampak Dimensi – Anodizing menambahkan ketebalan minimal; pelapisan cat bubuk menambahkan 2-6 mil

- Penampilan – Hasil akhir anodizing mempertahankan tampilan logam; pelapisan cat bubuk menawarkan pilihan warna dan tekstur tanpa batas

- Penyebaran panas – Permukaan anodizing lebih baik dalam mendispersikan panas; penting untuk perangkat elektronik

- Biaya – Biaya pelapisan cat bubuk biasanya lebih rendah daripada anodizing

Perawatan Permukaan yang Telah Dilapisi

Jika Anda bertanya-tanya bagaimana cara membersihkan baja tahan karat atau cara memoles baja tahan karat setelah fabrikasi, pendekatannya tergantung pada kondisi permukaan. Untuk pembersihan umum, sabun ringan dan air sudah cukup efektif. Noda yang membandel mungkin memerlukan pembersih khusus untuk baja tahan karat. Saat memoles, gunakan bahan abrasif yang semakin halus secara bertahap untuk mencapai hasil akhir yang diinginkan—tetapi perlu diingat bahwa proses pemolesan menghilangkan material, sehingga permukaan yang sering dipoles mungkin perlu diperlakukan ulang secara berkala.

Kapan Operasi Sekunder Memberikan Nilai Tambah

Tidak semua bagian yang dipotong memerlukan finishing ekstensif. Memahami kapan harus menentukan operasi tambahan—dan kapan sebaiknya tidak melakukannya—dapat mengoptimalkan biaya maupun kualitas.

Tentukan finishing apabila:

- Bagian tersebut akan sering disentuh selama perakitan atau penggunaan

- Komponen akan terlihat pada produk jadi

- Diperlukan ketahanan korosi yang lebih tinggi dari kemampuan logam dasar

- Bagian harus berhubungan secara presisi dengan komponen lain

- Regulasi keselamatan mewajibkan tepi yang halus

Hindari finishing apabila:

- Komponen langsung menuju proses pengelasan (pengelasan menghilangkan lapisan akhir apa pun)

- Komponen akan dicat di lokasi setelah pemasangan

- Bagian struktural interior tidak akan terlihat atau tersentuh

- Kendala anggaran lebih utama daripada pertimbangan estetika

Menentukan Persyaratan Perlakuan Akhir

Saat memesan logam potong custom dengan finishing, komunikasikan secara jelas:

- Persyaratan tepi – Tentukan "semua tepi dibebaskan dari duri" atau identifikasi tepi tertentu yang memerlukan perhatian

- Perlakuan Permukaan – Tunjukkan jenis pelapis, warna (menggunakan kode RAL atau Pantone), dan tekstur permukaan

- Standar Kualitas – Acu pada spesifikasi industri jika berlaku (seperti MIL-A-8625 untuk anodizing)

- Persyaratan masking – Identifikasi area yang harus tetap tidak dilapisi untuk pengelasan, grounding, atau perakitan

Menurut D+M Metal Products , banyak perakit mengirimkan komponen ke vendor tepercaya untuk layanan deburring getar, e-coating, pelapisan, atau powder coating, sehingga memungkinkan pelanggan menerima produk jadi tanpa harus mencari-cari di berbagai pemasok.

Dampak Waktu Pemesanan dan Harga

Operasi sekunder memperpanjang waktu tunggu—terkadang secara signifikan. Layanan powder coating biasanya menambah 3-5 hari kerja. Anodizing mungkin memerlukan waktu satu minggu atau lebih tergantung pada penyedia layanan. Operasi yang diproses secara batch seperti tumble deburring bekerja lebih efisien dengan jumlah besar, yang berpotensi memengaruhi biaya per unit.

Diskusikan persyaratan finishing sejak awal dengan perakit Anda. Banyak yang menawarkan layanan turnkey yang menyederhanakan pengadaan, meskipun biayanya bisa berbeda dibandingkan dengan membeli finishing secara terpisah. Untuk pesanan besar atau berkelanjutan, hubungan khusus dengan penyedia finishing sering kali memberikan harga yang lebih baik dan penjadwalan yang lebih dapat diprediksi.

Dengan bagian-bagian Anda yang telah dipotong, dibersihkan dari duri, dan diselesaikan sesuai spesifikasi, Anda siap menggunakannya. Namun sebelum melakukan pemesanan, mari kumpulkan semua hal yang telah Anda pelajari ke dalam kerangka pengambilan keputusan yang jelas.

Memulai Proyek Logam Kustom Anda

Anda telah menyerap banyak informasi—metode pemotongan, sifat material, spesifikasi ketebalan, persyaratan toleransi, dan pilihan finishing. Kini tiba saat yang penting: menerjemahkan pengetahuan tersebut menjadi proyek logam kustom yang sukses. Baik Anda memesan satu pelat logam kustom untuk prototipe atau merencanakan produksi berkelanjutan, keputusan yang Anda ambil dan mitra yang Anda pilih akan menentukan hasil akhirnya.

Mari kita rangkum semuanya ke dalam kerangka aksi yang jelas serta menggali perbedaan antara pemasok yang cukup memadai dengan mitra manufaktur luar biasa.

Mengambil Keputusan Logam Kustom Anda

Sebelum menghubungi pabrikan, pastikan Anda telah menyelesaikan setiap poin keputusan penting. Melewatkan salah satu dari hal ini dapat menyebabkan keterlambatan, miskomunikasi, atau komponen yang tidak memenuhi persyaratan Anda.

Pemilihan Bahan

Pemilihan material menjadi dasar bagi semua aspek lainnya. Apakah Anda telah menentukan apakah aplikasi Anda membutuhkan pelat baja tahan karat untuk ketahanan terhadap korosi, aluminium untuk pengurangan berat, atau baja karbon untuk kekuatan yang hemat biaya? Untuk aplikasi baja potong custom, tentukan tepat jenis mutunya—bukan hanya "baja". Ingat bahwa sifat material secara langsung memengaruhi metode pemotongan yang efektif.

Kesesuaian Metode Pemotongan

Sesuaikan teknologi pemotongan Anda dengan jenis material, ketebalan, dan persyaratan presisi. Pemotongan laser memberikan kualitas tepi yang luar biasa untuk bahan tipis hingga sedang. Plasma menangani pelat tebal secara ekonomis. Waterjet digunakan ketika zona terkena panas tidak dapat ditolerir. Memastikan metode yang dipilih sesuai dengan material dan ketebalan mencegah kejutan selama produksi.

Spesifikasi Ketebalan

Apakah Anda bekerja dengan pelat struktural berat 10-gauge atau panel enclosure ringan 22-gauge, pastikan spesifikasi ketebalan Anda benar. Acu pada tabel gauge untuk jenis material tertentu—ingat bahwa pengukuran gauge berbeda antara baja, aluminium, dan stainless. Ketebalan secara langsung memengaruhi kelayakan metode pemotongan dan toleransi yang dapat dicapai.

Persyaratan Toleransi

Tentukan toleransi yang sesuai dengan aplikasi Anda. Menetapkan toleransi terlalu ketat secara tidak perlu akan meningkatkan biaya tanpa menambah nilai fungsional. Simpan spesifikasi presisi untuk permukaan pasangan, antarmuka kritis, dan aplikasi di mana kecocokan benar-benar penting. Toleransi standar sudah cukup untuk komponen struktural dan bagian yang ditujukan untuk pengelasan.

Kebutuhan Finishing

Tentukan apakah bagian Anda memerlukan operasi sekunder. Apakah tepi perlu dibebaskan dari duri untuk penanganan yang aman? Apakah aplikasi membutuhkan pelapis bubuk, anodizing, atau perlakuan pelindung lainnya? Menentukan kebutuhan finishing sejak awal memungkinkan perkiraan harga yang akurat dan estimasi waktu pengerjaan yang realistis.

Berkemitra dengan Pemasok yang Tepat

Kemampuan mitra fabrikasi Anda secara langsung memengaruhi keberhasilan proyek. Menurut Sytech Precision , mitra yang salah dapat menghambat jadwal Anda, meningkatkan biaya, atau membahayakan kepatuhan. Mengevaluasi pemasok potensial dalam beberapa aspek membantu Anda mengidentifikasi mitra, bukan hanya pemasok biasa.

Kemampuan di Luar Pemotongan Dasar

Banyak perusahaan fabrikasi menawarkan layanan pemotongan laser, pengelasan, dan pembentukan standar. Perbedaan antara bengkel yang baik dan luar biasa terletak pada kemampuan komprehensif. Apakah calon mitra Anda mampu menangani operasi finishing secara internal? Apakah mereka menawarkan layanan perakitan? Menurut Sytech Precision, setiap layanan tambahan yang dapat ditangani oleh perusahaan fabrikasi menghemat waktu dan biaya serta menghilangkan kebutuhan untuk mengoordinasikan beberapa vendor.

Cari pemasok yang menawarkan:

- Berbagai teknologi pemotongan (laser, plasma, waterjet) untuk fleksibilitas

- Penghilangan duri dan finishing tepi secara internal

- Kemampuan pelapisan bubuk atau perlakuan permukaan lainnya

- Layanan perakitan dan integrasi mekanis

- Dukungan desain dan optimasi file

Sertifikasi yang Penting

Untuk industri yang diatur, sertifikasi bukanlah pilihan—melainkan keharusan. Menurut Xometry, sertifikasi IATF 16949 menunjukkan bahwa suatu organisasi telah memenuhi persyaratan yang membuktikan kemampuan dan komitmennya dalam membatasi cacat pada produk, mengurangi pemborosan serta upaya yang sia-sia. Meskipun proyek berskala umum mungkin tidak memerlukan pemasok bersertifikat, aplikasi otomotif, dirgantara, dan medis sering kali menuntut kualifikasi manajemen mutu tertentu.

Sertifikasi utama yang perlu dipertimbangkan:

- IATF 16949 – Wajib untuk partisipasi dalam rantai pasok otomotif

- ISO 9001 – Menunjukkan sistem manajemen mutu yang terstandarisasi

- Sertifikasi UL – Diperlukan untuk panel listrik dan komponen kritis keselamatan

- AS9100 – Standar mutu industri dirgantara

Skalabilitas dan Waktu Penyelesaian

Beberapa pembuat unggul dalam membuat prototipe tetapi kesulitan dengan volume produksi. Yang lain mampu menangani pekerjaan bervolume tinggi secara efisien tetapi tidak dapat mengakomodasi produksi skala kecil secara ekonomis. Menurut Sytech Precision, fasilitas fabrikasi yang lebih besar dengan alur kerja yang terstruktur lebih baik posisinya untuk memberikan waktu penyelesaian yang konsisten, terlepas dari ukuran pesanan Anda.

Tanyakan kepada calon pemasok mengenai kapasitas mereka untuk volume yang Anda perkirakan—baik kebutuhan saat ini maupun pertumbuhan potensial. Pahami waktu penyelesaian standar dan apakah tersedia opsi percepatan untuk kebutuhan mendesak.

Kolaborasi Desain dan Dukungan DFM

Pemasok terbaik tidak hanya mengeksekusi gambar desain Anda—tetapi juga memperbaikinya. Menurut Xometry, Desain untuk Manufaktur (DFM) menyelaraskan tujuan desain dengan kemampuan manufaktur, memastikan bahwa prototipe inovatif sekaligus dapat diproduksi dengan biaya dan waktu yang wajar.

Mitra yang menawarkan dukungan DFM yang kuat secara proaktif meninjau desain Anda, mengidentifikasi peluang untuk menyederhanakan produksi, mengurangi biaya, atau meningkatkan daya tahan. Menurut Sytech Precision, wawasan tersebut dapat membantu Anda mengurangi biaya, memperkuat daya tahan, dan mempercepat waktu penyelesaian tanpa mengorbankan spesifikasi Anda.

Mitra fabrikasi yang tepat menyesuaikan kemampuan mereka dengan kebutuhan spesifik Anda—menyediakan teknologi pemotongan, sertifikasi, waktu penyelesaian, dan dukungan desain yang mengubah spesifikasi Anda menjadi komponen jadi yang sukses.

Mengambil Tindakan pada Proyek Logam Khusus Anda

Dengan keputusan yang telah dibuat dan kriteria pemasok yang telah ditetapkan, Anda siap untuk melangkah lebih jauh. Mulailah dengan mengumpulkan spesifikasi lengkap—bahan, ketebalan, dimensi, toleransi, jumlah, dan persyaratan finishing. Siapkan file digital yang bersih jika menyerahkan desain CAD. Kemudian hubungi pemasok fabrikasi yang memenuhi syarat untuk mendapatkan penawaran harga, bandingkan tidak hanya dari segi harga tetapi juga kemampuan, sertifikasi, dan kualitas komunikasi.

Bagi produsen yang membutuhkan bentuk logam custom presisi dalam aplikasi yang menuntut, bermitra dengan pemasok yang menawarkan dukungan DFM komprehensif dan kemampuan prototipe cepat dapat mempercepat siklus pengembangan sambil menjaga kualitas. Perusahaan seperti Shaoyi Metal Technology menunjukkan bagaimana prototipe cepat dalam 5 hari dikombinasikan dengan produksi bersertifikat IATF 16949 dan waktu respons penawaran harga dalam 12 jam mengubah fabrikasi lembaran logam dari hambatan menjadi keunggulan kompetitif.

Apakah Anda sedang membeli pelat logam khusus untuk pertama kalinya atau mengoptimalkan rantai pasok yang sudah ada, prinsip-prinsipnya tetap sama: tentukan secara jelas, sesuaikan kebutuhan dengan kemampuan, dan bermitralah dengan pabrikan yang memahami tuntutan industri Anda. Dengan pengetahuan dari panduan ini, Anda siap menjalani proses pemotongan logam khusus secara percaya diri—dari pengukuran pertama hingga bagian jadi.

Pertanyaan Umum Tentang Pemotongan Logam Khusus

1. Berapa biaya pemotongan logam?

Biaya pemotongan logam biasanya berkisar antara $0,50 hingga $2 per inci linear, tergantung pada jenis material, ketebalan, dan metode pemotongan. Tarif per jam umumnya berkisar antara $20 hingga $30. Pemotongan laser memiliki harga lebih tinggi untuk pekerjaan presisi, sementara pemotongan plasma menawarkan proses hemat biaya untuk pelat baja yang lebih tebal. Ukuran pesanan sangat memengaruhi harga per unit—jumlah pesanan yang lebih besar mengurangi biaya persiapan yang dibagi ke lebih banyak komponen, sehingga menekan total biaya Anda.

2. Apakah toko perkakas bisa memotong logam untuk Anda?

Sebagian besar toko perkakas menawarkan layanan pemotongan pipa dasar tetapi tidak memiliki peralatan untuk fabrikasi pelat logam presisi. Untuk logam potong custom dengan dimensi yang tepat, bentuk kompleks, atau toleransi ketat, bengkel fabrikasi khusus atau layanan daring seperti SendCutSend menyediakan pemotongan laser, plasma, dan waterjet berstandar profesional. Layanan ini menerima file desain digital dan mengirimkan bagian-bagian yang dipotong sesuai spesifikasi akurat Anda.

3. Bagaimana cara memotong sepotong logam?

Untuk pelat logam tipis di rumah, gunting seng dapat digunakan untuk potongan lurus. Untuk hasil profesional, kirimkan spesifikasi Anda ke layanan fabrikasi logam custom. Siapkan ukuran yang akurat, pilih material dan ketebalannya, buat gambar berdimensi atau file DXF, serta tentukan toleransi yang dibutuhkan. Penyedia fabrikasi daring menawarkan penawaran harga instan—unggah file desain Anda, pilih material, dan terima bagian logam yang dipotong secara presisi dalam beberapa hari.

4. Apa perbedaan antara pemotongan laser dan pemotongan plasma untuk logam custom?

Pemotongan laser unggul dalam desain rumit dengan toleransi setipis ±0,005 inci, menghasilkan tepi yang rapi pada material tipis hingga sedang di bawah 0,5 inci. Pemotongan plasma menangani material yang lebih tebal secara lebih ekonomis—memproses baja setebal 1 inci 3-4 kali lebih cepat dibanding alternatif lain—tetapi menghasilkan celah potong (kerf) yang lebih lebar dan mungkin memerlukan penghilangan duri (deburring). Pilih pemotongan laser untuk komponen presisi dan plasma untuk aplikasi baja struktural.

5. Material apa saja yang dapat dipotong khusus untuk proyek fabrikasi?

Material logam yang umum dipotong khusus antara lain lembaran aluminium untuk aplikasi ringan, baja karbon untuk pekerjaan struktural yang terjangkau, baja tahan karat (kualitas 304 atau 316) untuk ketahanan korosi, baja galvanis untuk daya tahan luar ruangan, serta kuningan atau tembaga untuk kegunaan dekoratif dan listrik. Setiap material bereaksi berbeda terhadap teknologi pemotongan—aluminium dipotong bersih dengan laser atau permesinan CNC, sedangkan baja karbon tebal lebih cocok dipotong dengan plasma.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —