Layanan Pemotongan Logam dengan Laser Dijelaskan: Dari Penawaran Harga Hingga Bagian Jadi

Memahami Teknologi Pemotongan Laser untuk Fabrikasi Logam

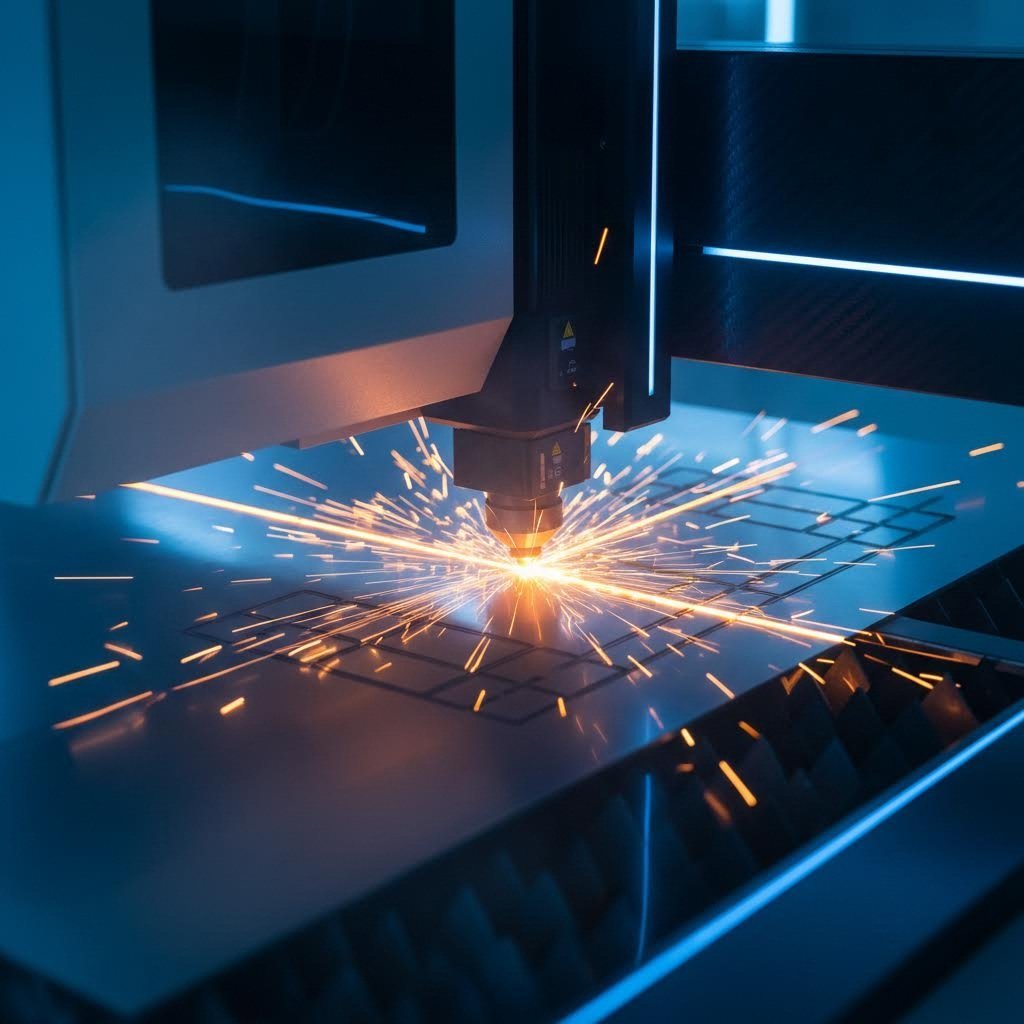

Pernah bertanya-tanya bagaimana produsen menciptakan komponen logam yang sangat presisi dengan pola rumit dan tepi tajam seperti silet? Jawabannya terletak pada salah satu teknologi paling transformatif dalam fabrikasi modern: pemotongan logam dengan laser. Proses ini telah merevolusi cara industri melakukan pekerjaan logam, menggantikan metode mekanis yang lebih lambat dengan kecepatan, akurasi, dan fleksibilitas luar biasa.

Pemotongan laser adalah proses berbasis panas yang menggunakan berkas cahaya sangat terfokus untuk melelehkan, membakar, atau menguapkan logam sepanjang jalur yang diprogram oleh komputer, menghasilkan potongan presisi dengan limbah material minimal.

Jadi, apa sebenarnya pemotongan laser, dan mengapa teknologi ini menjadi solusi utama untuk segala hal mulai dari suku cadang otomotif hingga karya logam arsitektural? Mari bahas dasar-dasarnya agar Anda memahami secara tepat apa yang terjadi saat Anda mengirim desain ke layanan pemotongan laser logam profesional .

Bagaimana Cahaya Terfokus Mengubah Logam Mentah

Bayangkan memfokuskan cahaya matahari melalui kaca pembesar, tetapi memperbesar prinsip tersebut hingga beberapa tingkat lipat. Secara dasar, demikianlah cara pemotongan dengan laser bekerja. Proses ini dimulai di dalam perangkat yang disebut resonator, di mana medium tertentu menghasilkan berkas cahaya koheren yang sangat terfokus.

Di sinilah hal menjadi menarik. Ketika foton berinteraksi dengan elektron dalam medium pelaser, mereka memicu reaksi berantai yang disebut emisi terstimulasi. Setiap elektron yang tereksitasi melepaskan foton identik, menciptakan aliran gelombang cahaya yang sempurna selaras. Foton-foton ini memantul di antara cermin-cermin hingga mencapai intensitas cukup besar untuk menembus permukaan semi-reflektif sebagai berkas yang kuat dan terkonsentrasi.

Setelah sinar keluar dari resonator, sinar tersebut bergerak melalui serangkaian cermin atau kabel serat optik sebelum melewati lensa pemfokus. Lensa ini memusatkan seluruh energi tersebut ke dalam diameter yang sangat kecil, terkadang setipis pecahan milimeter. Hasilnya? Sebuah titik lokal dengan panas ekstrem yang dapat mencapai suhu cukup tinggi untuk melelehkan atau menguapkan hampir semua logam.

Ilmu di Balik Fabrikasi Logam Presisi

Anda mungkin bertanya-tanya bagaimana pemotongan logam dengan laser bisa mencapai akurasi yang luar biasa. Rahasianya terletak pada proses yang dikendalikan komputer. Sebelum pemotongan dimulai, file desain Anda diubah menjadi kode-G, yang pada dasarnya merupakan serangkaian instruksi yang dapat dibaca mesin untuk memberi tahu kepala laser secara tepat ke mana harus bergerak.

Ketika sinar terfokus menyentuh permukaan logam, salah satu dari tiga hal terjadi tergantung pada material dan teknik yang digunakan:

- Pemotongan fusi: Semprotan gas inert bertekanan tinggi seperti nitrogen menyemburkan material cair menjauh dari area potongan sambil melindungi tepi dari oksidasi

- Pemotongan api: Oksigen membantu proses tersebut dengan menciptakan reaksi eksotermik yang mempercepat kecepatan pemotongan

- Pemotongan berdasarkan penguapan: Untuk material tipis atau sensitif, laser mengablas material secara langsung tanpa bantuan gas

Presisi inilah yang menjadikan layanan pemotongan logam dengan laser sebagai standar industri untuk ketepatan dan pengulangan. Kontrol CNC memungkinkan penyesuaian cepat, jalur pemotongan otomatis, serta kemampuan menghasilkan bagian-bagian yang identik secara konsisten, baik Anda membutuhkan satu prototipe maupun ribuan komponen produksi.

Sepanjang panduan ini, Anda akan menemukan perbandingan berbagai teknologi laser, logam mana yang paling sesuai untuk berbagai aplikasi, serta cara mengoptimalkan desain Anda agar hasilnya lebih hemat biaya. Baik Anda sedang mencari komponen untuk proyek manufaktur atau mengeksplorasi pilihan untuk pekerjaan logam khusus, memahami dasar-dasar ini akan membantu Anda membuat keputusan yang tepat dan berkomunikasi secara efektif dengan penyedia layanan.

Perbedaan Teknologi Laser CO2, Serat, dan Nd YAG

Sekarang setelah Anda memahami dasar-dasar fisika di balik pemotongan laser, berikut pertanyaan yang benar-benar penting: tipe laser mana yang sebaiknya digunakan untuk proyek Anda? Tidak semua laser diciptakan sama, dan memilih teknologi yang salah bisa berarti waktu produksi lebih lambat, biaya lebih tinggi, atau kualitas tepi yang kurang baik. Mari kita jelaskan ketiga opsi mesin pemotong laser utama yang akan Anda temui saat mencari layanan fabrikasi logam.

Laser Serat vs CO2 untuk Aplikasi Logam

Ketika Anda mengevaluasi mesin pemotong laser untuk logam, Anda paling sering akan menemukan dua teknologi dominan: laser CO2 dan laser serat. Masing-masing unggul dalam skenario yang berbeda, dan memahami kekuatannya membantu Anda mencocokkan teknologi dengan kebutuhan material spesifik Anda.

Laser CO2 menghasilkan cahaya inframerah pada panjang gelombang 10,6 mikron menggunakan campuran gas yang mengandung karbon dioksida. Mesin-mesin ini telah menjadi tulang punggung industri sejak tahun 1970-an dan tetap populer karena fleksibilitasnya. Mesin pemotong logam dengan laser CO2 mampu menangani material yang lebih tebal dengan sangat baik, terutama baja lunak dan baja tahan karat dalam ketebalan tinggi. Menurut penelitian dari Laser Expertise Ltd , sistem CO2 modern yang beroperasi pada 4-5 kW dapat memotong baja lunak hingga ketebalan 25mm dan baja tahan karat hingga 20mm.

Apa yang membuat teknologi CO2 unggul? Panjang gelombang yang lebih panjang berinteraksi secara efektif dengan material organik, menjadikan mesin ini ideal jika bengkel Anda juga memproses plastik, kayu, atau tekstil. Namun, karakteristik panjang gelombang ini justru menimbulkan tantangan pada logam yang sangat reflektif seperti tembaga dan aluminium, di mana sinar dapat memantul kembali dan merusak komponen optik.

Laser serat mewakili generasi terbaru dari teknologi mesin laser pemotong logam. Beroperasi pada panjang gelombang yang jauh lebih pendek, yaitu 1,06 mikron, sistem serat menghadirkan kinerja luar biasa pada logam tipis hingga sedang ketebalannya. Mesin-mesin ini mengubah energi listrik menjadi cahaya laser dengan efisiensi luar biasa, biasanya 30-50% dibandingkan sekitar 10-15% untuk sistem CO2.

Ketika Anda bekerja dengan mesin laser pemotong plat logam yang memproses material di bawah 6mm, teknologi serat sering kali memberikan kecepatan pemotongan yang jauh lebih cepat. Panjang gelombang yang lebih pendek juga berarti laser serat menangani logam reflektif seperti aluminium, kuningan, dan tembaga dengan keandalan yang lebih tinggi. Banyak layanan pemotongan laser serat melaporkan proses 2-3 kali lebih cepat pada baja tahan karat tipis dibandingkan sistem CO2 setara.

Menyesuaikan Teknologi Laser dengan Kebutuhan Material Anda

Laser Nd:YAG menempati ceruk khusus dalam lanskap pemotongan logam . Sistem solid-state ini juga beroperasi pada 1,06 mikron, mirip dengan laser serat, tetapi menggunakan medium kristal alih-alih serat optik. Keunggulan utamanya? Kemampuan untuk menghantarkan berkas melalui serat optik ke lengan robot atau posisi yang sulit dijangkau pada lini produksi otomotif.

Menurut penelitian yang dicatat oleh spesialis pemotongan laser, sistem Nd:YAG unggul dalam tiga skenario khusus:

- Pekerjaan detail halus pada material tipis di mana titik fokus yang sangat kecil sangat penting

- Memotong logam yang sangat reflektif seperti paduan perak secara rutin dalam produksi

- Aplikasi yang memerlukan pengiriman berkas yang fleksibel melalui serat optik ke benda kerja

Namun, laser Nd:YAG tidak dapat memproses sebagian besar bahan organik karena plastik dan produk kayu transparan terhadap panjang gelombangnya. Keterbatasan ini menyebabkan mereka jarang ditemukan di bengkel umum, tetapi tetap bernilai untuk sel manufaktur khusus.

Untuk membantu Anda dengan cepat mengidentifikasi teknologi mesin pemotong laser mana yang sesuai dengan kebutuhan proyek Anda, berikut adalah perbandingan komprehensif:

| Faktor | Co2 laser | Laser Serat | Laser Nd:YAG |

|---|---|---|---|

| Jenis Material Ideal | Baja lunak, baja tahan karat, plastik, kayu, tekstil | Logam tipis, logam reflektif (aluminium, tembaga, kuningan) | Paduan reflektif, pekerjaan detail halus, perak |

| Kemampuan Ketebalan | Hingga 25mm baja lunak, 20mm baja tahan karat | Terbaik di bawah 20mm, unggul pada ketebalan tipis | Biasanya hanya bagian tipis |

| Kecepatan Pemotongan (Logam Tipis) | Sedang | Pilihan tercepat | Sedang hingga lambat |

| Efisiensi Energi | efisiensi colokan dinding 10-15% | efisiensi colokan dinding 30-50% | efisiensi colokan dinding 3-5% |

| Persyaratan Pemeliharaan | Lebih tinggi (cermin, isi ulang gas, turbin) | Lebih rendah (solid-state, optik minimal) | Sedang (penggantian lampu atau dioda) |

| Aplikasi Tipikal | Fabrikasi umum, pelat tebal, bengkel material campuran | Produksi logam tipis volume tinggi, komponen otomotif | Sel pengelasan robotik, pemotongan halus khusus |

Jadi teknologi mana yang harus Anda pilih saat meminta penawaran harga? Untuk sebagian besar proyek fabrikasi logam, pilihannya tergantung pada jenis dan ketebalan material. Jika Anda memotong pelat baja lebih dari 12mm, CO2 tetap sangat kompetitif. Untuk produksi volume tinggi komponen stainless atau aluminium tipis, layanan pemotongan laser serat biasanya memberikan kombinasi terbaik antara kecepatan dan kualitas tepi. Dan ketika aplikasi Anda menuntut fitur yang sangat halus atau melibatkan paduan khusus yang sangat reflektif, Nd:YAG mungkin sepadan dengan biaya tambahannya.

Memahami perbedaan-perbedaan ini menempatkan Anda pada posisi yang lebih baik untuk mengajukan pertanyaan yang lebih cerdas saat mengevaluasi penyedia layanan, serta memastikan komponen Anda diproses menggunakan peralatan yang dioptimalkan sesuai kebutuhan spesifik Anda. Selanjutnya, kita akan membahas logam mana saja yang paling sesuai untuk setiap teknologi serta batasan ketebalan yang perlu Anda pertimbangkan dalam desain Anda.

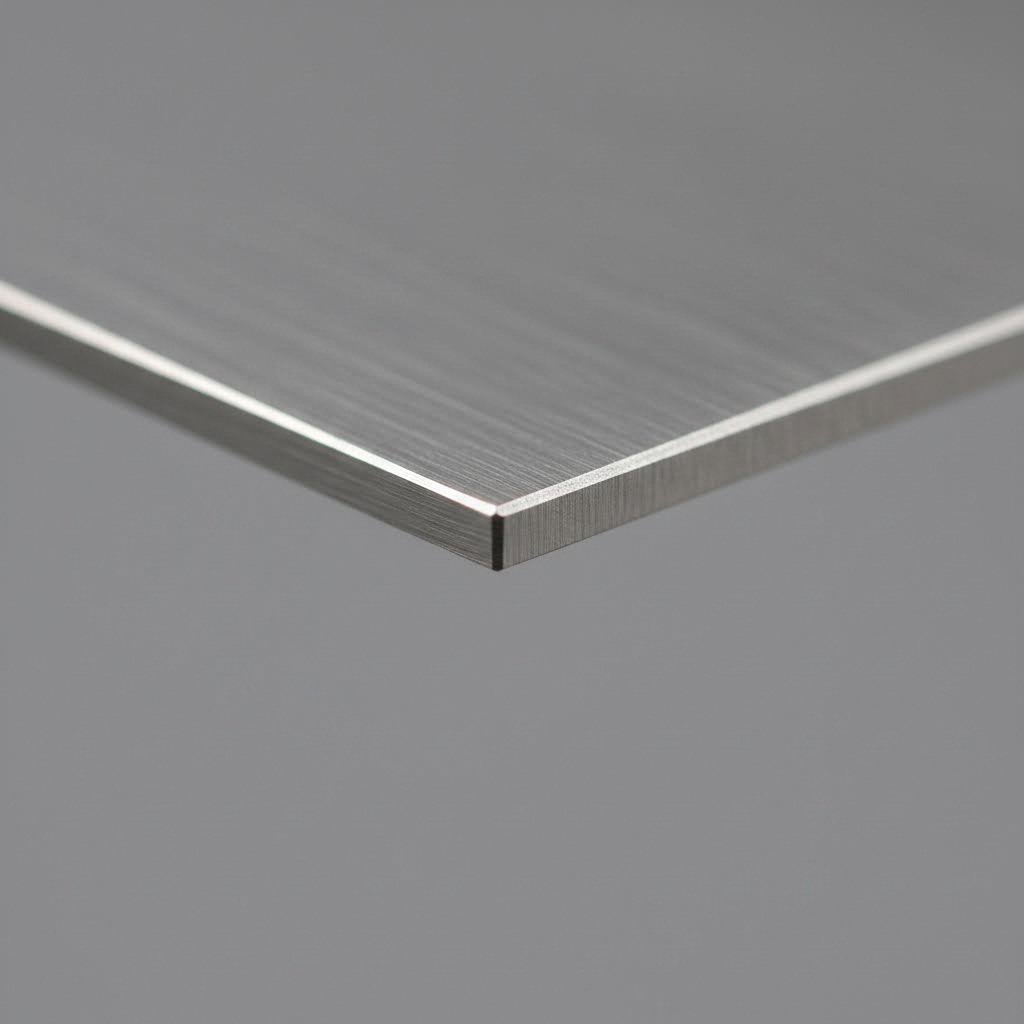

Panduan Kompatibilitas Logam dan Batasan Ketebalan

Anda telah mempelajari cara kerja berbagai teknologi laser, tetapi ada pertanyaan praktis yang selalu muncul di benak setiap pembeli: apakah pemotongan laser dapat menangani jenis logam spesifik yang dibutuhkan proyek Anda? Jawabannya tergantung pada sifat material yang secara langsung memengaruhi cara energi laser berinteraksi dengan benda kerja. Memahami dinamika ini membantu Anda memilih material yang tepat sejak awal dan menghindari kejutan yang mahal selama produksi.

Tidak semua logam merespons secara sama terhadap pemotongan laser pada lembaran logam. Karakteristik fisik seperti daya pantul, konduktivitas termal, dan titik lebur menentukan apakah suatu material dapat dipotong dengan bersih atau justru menimbulkan tantangan yang memerlukan keahlian khusus. Mari kita bahas apa yang membuat setiap jenis logam umum menjadi unik serta bagaimana layanan profesional mampu menghasilkan hasil yang sangat baik untuk berbagai jenis logam tersebut.

Parameter Pemotongan Baja dan Baja Tahan Karat

Berita baik terlebih dahulu: jika Anda bekerja dengan baja, Anda telah memilih salah satu bahan paling ramah laser yang tersedia. Pemotongan laser pada baja cukup mudah karena baja karbon dan baja lunak menyerap energi laser secara efisien serta memiliki sifat termal yang mudah dikendalikan.

Pemotongan laser baja ringan menghasilkan tepian yang bersih dan bebas oksida ketika diproses dengan gas bantu nitrogen, atau potongan lebih cepat dengan bantuan oksigen. Menurut pedoman ketebalan industri , lembaran baja tipis antara 0,5 mm hingga 3 mm dapat dipotong dengan mudah menggunakan laser 1000W hingga 2000W, sedangkan pelat sedang dari 4 mm hingga 12 mm memerlukan sistem 2000W hingga 4000W. Untuk pelat baja tebal berkisar antara 13 mm hingga 20 mm, laser berdaya tinggi antara 4000W hingga 6000W memberikan penetrasi yang diperlukan.

Pemotongan laser stainless steel mengikuti prinsip yang serupa tetapi membutuhkan perhatian terhadap kualitas tepi. Karena stainless mengandung kromium yang dapat teroksidasi pada suhu tinggi, banyak aplikasi menentukan gas bantu nitrogen untuk menjaga ketahanan korosi pada tepi potongan. Seperti yang dicatat oleh spesialis Universal Tool, baja tahan karat menghasilkan tepi yang bersih dan berkualitas tinggi dengan laser serat bahkan pada ketebalan yang lebih besar, menjadikannya pilihan yang sangat baik untuk aplikasi praktis maupun dekoratif.

Saat bekerja dengan pemotongan laser ss (baja tahan karat), pertimbangkan parameter berikut:

- Baja tahan karat tipis (0,5 mm hingga 3 mm) dipotong secara presisi dengan laser 1000W hingga 2000W

- Ketebalan sedang (4 mm hingga 8 mm) memerlukan sistem 2000W hingga 4000W untuk hasil potongan yang halus

- Stainless tebal (9mm hingga 20mm) membutuhkan laser 4000W hingga 6000W untuk penetrasi yang memadai

- Gas bantu nitrogen menjaga ketahanan korosi alami material

Bekerja dengan Logam Reflektif Seperti Aluminium dan Tembaga

Di sinilah pemilihan material menjadi lebih rumit. Logam yang sangat reflektif menimbulkan tantangan nyata, tetapi teknologi laser serat modern sebagian besar telah mengatasi masalah ini. Memahami mengapa material-material ini berperilaku berbeda membantu Anda menetapkan ekspektasi yang realistis dan berkomunikasi secara efektif dengan penyedia layanan.

Pemotongan laser aluminium memerlukan manajemen parameter yang cermat karena dua alasan. Pertama, reflektivitas aluminium yang tinggi menyebabkan ia memantulkan kembali sebagian besar energi berkas laser. Kedua, konduktivitas termalnya yang sangat baik dengan cepat menghamburkan panas dari zona pemotongan. Akibatnya? Anda membutuhkan daya lebih besar untuk mencapai pemotongan yang sama dibandingkan baja dengan ketebalan setara.

Menurut spesialis pemotongan laser serat , aluminium dipotong dengan sangat baik menggunakan mesin laser serat meskipun sulit diproses pada sistem CO2 lama. Untuk proyek pemotongan aluminium dengan laser, lembaran tipis antara 0,5 mm hingga 3 mm bekerja dengan baik menggunakan laser 1000W hingga 2000W. Pemotongan aluminium sedang pada ketebalan 4 mm hingga 8 mm memerlukan sistem 2000W hingga 4000W, sedangkan pelat tebal dari 9 mm hingga 15 mm membutuhkan daya 4000W atau lebih untuk mengatasi reflektivitas material tersebut.

Tembaga dan kuningan mendorong tantangan ini semakin jauh. Kedua logam menunjukkan reflektivitas dan konduktivitas termal yang sangat tinggi, menjadikannya material umum paling menantang untuk pemrosesan laser. Namun, laser serat yang beroperasi pada panjang gelombang lebih pendek 1,06 mikron mampu menangani paduan tembaga secara jauh lebih andal dibandingkan sistem CO2.

Secara khusus untuk tembaga, grafik ketebalan menunjukkan bahwa laser dengan daya 3000W hingga 5000W biasanya diperlukan bahkan untuk bagian yang relatif tipis antara 0,5mm dan 6mm. Layanan profesional mengatasi sifat tembaga yang menantang dengan menyesuaikan kecepatan pemotongan, meningkatkan kerapatan daya, serta menggunakan konfigurasi gas bantu khusus.

Berikut panduan referensi komprehensif yang menunjukkan apa yang dapat diharapkan pada berbagai logam umum:

| Jenis logam | Rentang Ketebalan Maksimum | Jenis Laser yang Direkomendasikan | Pertimbangan khusus |

|---|---|---|---|

| Baja Ringan | Hingga 25mm | CO2 atau Serat | Paling mudah dipotong; gas bantu oksigen meningkatkan kecepatan; nitrogen menghasilkan tepi bebas oksida |

| Baja tahan karat | Hingga 20mm | CO2 atau Serat | Gunakan gas bantu nitrogen untuk menjaga ketahanan terhadap korosi; kualitas tepi yang sangat baik dapat dicapai |

| Aluminium | Hingga 15mm | Fiber (sangat disarankan) | Reflektivitas dan konduktivitas termal yang tinggi memerlukan peningkatan daya; disarankan menggunakan gas bantu nitrogen |

| Tembaga | Hingga 6mm | Hanya serat | Sangat reflektif; memerlukan daya tinggi (3000W+); kecepatan pemotongan yang lebih lambat diperlukan |

| Kuningan | Hingga 8mm | Fiber (sangat disarankan) | Tantangan serupa dengan tembaga; panjang gelombang fiber lebih mampu mengatasi reflektivitas dibandingkan CO2 |

| Titanium | Hingga 10mm | CO2 atau Serat | Rasio kekuatan terhadap berat paling tinggi; memerlukan atmosfer inert untuk mencegah oksidasi; harga premium |

Titanium perlu mendapat perhatian khusus karena menggabungkan kompatibilitas laser yang sangat baik dengan persyaratan proses yang ketat. Logam ini lebih mudah dipotong dengan laser dibandingkan dicetak atau dikerjakan secara mekanis, sehingga pengolahan dengan laser menjadi sangat menarik untuk aplikasi dirgantara dan medis. Namun, titanium bereaksi secara agresif dengan oksigen pada suhu tinggi, sehingga pelindung argon atau nitrogen sangat penting untuk mencegah kerapuhan pada tepi potongan.

Apa yang dapat disimpulkan dari pertimbangan material ini? Pertama, baja dan baja tahan karat tetap menjadi pilihan yang paling toleran untuk proyek pemotongan laser. Kedua, aluminium dan tembaga benar-benar layak digunakan dengan teknologi laser serat modern, tetapi harap memperhitungkan penyesuaian harga untuk mencerminkan daya tambahan dan kecepatan pemrosesan yang lebih lambat yang dibutuhkan. Terakhir, selalu diskusikan spesifikasi material dengan penyedia layanan Anda sebelum menyelesaikan desain, karena batasan ketebalan dapat bervariasi tergantung pada peralatan yang mereka gunakan.

Sekarang bahwa Anda memahami material mana yang paling cocok digunakan dengan teknologi laser, Anda mungkin bertanya-tanya bagaimana pemotongan laser dibandingkan dengan metode alternatif. Kapan sebaiknya Anda memilih waterjet, plasma, atau permesinan CNC? Bagian selanjutnya memberikan perbandingan jujur untuk membantu Anda memilih proses optimal bagi aplikasi Anda.

Pemotongan Laser vs Alternatif Waterjet Plasma dan CNC

Inilah fakta jujur yang jarang diakui oleh konten berbasis penjualan: pemotongan laser tidak selalu menjadi pilihan terbaik. Terkejut? Meskipun teknologi laser unggul dalam banyak aplikasi, memahami kapan layanan pemotongan logam alternatif lebih baik daripada laser dapat menghemat waktu, uang, dan mengurangi frustrasi. Mari kita bandingkan pilihan Anda secara objektif agar Anda dapat menyesuaikan teknologi yang tepat dengan kebutuhan proyek spesifik Anda.

Setiap metode pemotongan membawa keunggulan tersendiri. Kuncinya terletak pada memahami di mana teknologi laser dan CNC saling melengkapi dibandingkan alternatif seperti waterjet atau plasma yang memberikan hasil lebih unggul. Pikirkan secara sederhana: mesin pemotong cnc laser untuk logam mungkin sangat cocok untuk desain braket rumit Anda, tetapi teknologi yang sama bisa menjadi pilihan salah untuk proyek baja struktural tebal.

Kapan Waterjet Lebih Unggul dari Pemotongan Laser

Pemotongan waterjet menggunakan air bertekanan tinggi yang dicampur partikel abrasif untuk memotong hampir semua jenis material. Menurut pengujian industri dari Wurth Machinery , pasar waterjet diproyeksikan mencapai lebih dari $2,39 miliar pada tahun 2034, didorong terutama oleh aplikasi yang membutuhkan pemotongan tanpa panas.

Kapan Anda harus memilih waterjet daripada laser? Pertimbangkan skenario-skenario berikut:

- Material sensitif terhadap panas: Waterjet tidak menghasilkan zona terkena panas (heat-affected zone), artinya tidak ada distorsi, pengerasan, atau perubahan metalurgi pada benda kerja Anda

- Material yang sangat tebal: Waterjet menangani material hingga ketebalan 12 inci di mana laser tidak dapat menembus secara efektif

- Pemotongan material campuran: Satu sistem waterjet mampu memotong batu, kaca, komposit, dan logam tanpa perubahan peralatan

- Paduan khusus reflektif: Kuningan, titanium, dan Inconel dipotong secara andal tanpa masalah reflektivitas yang menjadi tantangan bagi sistem laser

- Aplikasi food-grade: Tanpa kontaminasi termal membuat waterjet ideal untuk peralatan pengolahan makanan

Apa saja kelemahannya? Pemotongan dengan waterjet berjalan jauh lebih lambat dibandingkan proses laser, terutama pada material tipis. Biaya operasional juga lebih tinggi karena konsumsi abrasif, dan pembersihan membutuhkan perhatian lebih akibat campuran air dan garnet yang dihasilkan selama pemotongan. Investasi peralatan juga cukup besar, dengan sistem waterjet berkualitas dimulai dari sekitar $100.000 dibandingkan $60.000 untuk unit yang lebih kecil.

Plasma vs Laser untuk Aplikasi Baja Tebal

Jika Anda mencari pemotongan plasma terdekat untuk fabrikasi baja tebal, Anda telah mengajukan pertanyaan yang tepat. Pemotongan plasma menjadi pilihan utama saat bekerja dengan logam konduktif yang tebalnya lebih dari setengah inci sambil tetap menjaga biaya secara terkendali.

Menurut pengujian perbandingan, pemotongan baja setebal 1 inci dengan plasma berjalan sekitar 3-4 kali lebih cepat dibandingkan waterjet, dengan biaya operasional kira-kira separuhnya per kaki linear. Investasi peralatan menunjukkan cerita yang bahkan lebih meyakinkan: sistem plasma lengkap berharga sekitar $90.000 dibandingkan dengan sekitar $195.000 untuk instalasi waterjet berukuran serupa.

Pilih pemotongan plasma ketika proyek Anda melibatkan:

- Pembuatan baja struktural: Balok, pelat, dan komponen berat yang dipotong secara cepat dan ekonomis

- Manufaktur Alat Berat: Komponen mesin konstruksi dan pertanian

- Aplikasi pembuatan kapal: Pengolahan pelat tebal skala besar di mana kecepatan lebih penting daripada detail halus

- Pengerjaan logam tebal yang hemat anggaran: Ketika persyaratan presisi memungkinkan toleransi yang lebih lebar dari plasma

Namun, plasma memiliki keterbatasan yang jelas. Presisi tepi jauh kurang akurat dibanding pemotongan laser , sehingga plasma tidak cocok untuk desain rumit atau bagian dengan toleransi ketat. Pekerja juga memerlukan tindakan keselamatan tambahan karena radiasi elektromagnetik yang dihasilkan selama proses pemotongan. Jika desain Anda membutuhkan tepi yang rapi, lubang kecil, atau geometri kompleks, pemotongan CNC laser tetap menjadi pilihan unggul.

Untuk gambaran lengkap tentang perbandingan teknologi laser CNC terhadap semua alternatif utama, berikut adalah uraian komprehensif:

| Faktor | Pemotongan laser | Waterjet | Plasma | Pemotongan CNC | EDM |

|---|---|---|---|---|---|

| Toleransi Presisi | ±0,1 mm hingga ±0,25 mm | ±0,1 mm hingga ±0,5 mm | ±0,5mm hingga ±1,5mm | ±0,05 mm hingga ±0,25 mm | ±0,005mm hingga ±0,025mm |

| Kualitas tepi | Sangat baik, finishing minimal yang diperlukan | Baik, kemungkinan sedikit tirus | Lebih kasar, sering memerlukan finishing sekunder | Baik, tergantung pada perkakas | Hasil akhir cermin dapat dicapai |

| Zona Terpengaruh Panas | Kecil tetapi ada | Tidak ada | Besar | Tidak ada (mekanis) | Sangat kecil |

| Kisaran Ketebalan Material | 0,5mm hingga 25mm (baja) | Hingga 300mm+ | 3 mm hingga 150 mm+ | Terbatas oleh kedalaman pemotong | Hingga 300mm |

| Kecepatan Pemotongan | Sangat cepat pada material tipis | Perlahan sampai sedang | Cepat pada logam tebal | Sedang | Sangat lambat |

| Biaya Relatif | Sedang sampai Tinggi | Biaya Operasi Tinggi | Biaya peralatan dan operasional rendah | Sedang | Tinggi |

| Jenis Material Terbaik | Logam tipis hingga sedang, beberapa non-logam | Semua material termasuk batu, kaca | Hanya logam konduktif | Logam lunak, plastik, kayu | Hanya material konduktif |

Pemotongan CNC menawarkan keunggulan saat Anda bekerja dengan logam lunak seperti aluminium atau perlu membuat kontur 3D alih-alih profil 2D sederhana. Pemotongan mekanis tidak menghasilkan zona yang terkena panas, mirip dengan waterjet, dan biaya peralatan bisa lebih rendah untuk operasi dasar. Menurut perbandingan Xometry, pemotongan mekanis tetap kompetitif dari segi biaya dan fleksibilitas dalam aplikasi yang tidak memerlukan presisi ekstrem.

EDM (Electrical Discharge Machining) menduduki posisi khusus untuk pekerjaan ultra-presisi. Ketika toleransi lebih ketat dari ±0,025 mm menjadi wajib, atau ketika Anda perlu memotong baja perkakas keras yang akan merusak alat pemotong mekanis, EDM menjadi satu-satunya pilihan yang layak. Imbalannya adalah kecepatan proses yang jauh lebih lambat.

Kapan sebaiknya Anda menghindari pemotongan laser?

- Pelat tebal lebih dari 25 mm: Plasma atau waterjet memproses lebih cepat dan lebih ekonomis

- Aplikasi sensitif terhadap panas: Implan medis atau bahan yang tidak dapat mentolerir panas sama sekali memerlukan pemotongan dengan jet air

- Bahan non-konduktif: Batu, kaca, dan banyak komposit dipotong lebih baik dengan jet air

- Kebutuhan ultra-presisi: Ketika toleransi di bawah ±0,1 mm wajib dipenuhi, EDM mungkin diperlukan

- Baja tebal dengan anggaran terbatas: Plasma memberikan kualitas yang dapat diterima dengan biaya jauh lebih rendah

Banyak bengkel fabrikasi sukses mengoperasikan beberapa teknologi karena tidak ada satu metode pun yang secara optimal menangani setiap aplikasi. Plasma dan laser sering kali saling melengkapi, menangani pekerjaan presisi tipis hingga fabrikasi struktural berat. Menambahkan kemampuan jet air memperluas fleksibilitas ke hampir semua bahan tanpa kekhawatiran panas.

Memahami tradeoff ini memposisikan Anda untuk meminta penawaran harga dari penyedia layanan yang tepat dan memastikan bagian-bagian Anda diproses menggunakan teknologi yang optimal. Setelah metode pemotongan Anda pilih, langkah selanjutnya adalah mengoptimalkan file desain Anda untuk meminimalkan biaya dan memaksimalkan kualitas dari proses apa pun yang Anda pilih.

Panduan Optimasi Desain untuk Bagian Potong Laser

Anda telah memilih teknologi pemotongan yang tepat dan memverifikasi kompatibilitas material Anda. Kini tiba langkah yang membedakan jalannya produksi yang lancar dari keterlambatan berbiaya tinggi: menyiapkan file desain Anda dengan benar. Desain yang mempertimbangkan kemudahan manufaktur tidak hanya mencegah masalah; tetapi juga secara aktif mengurangi biaya per unit sambil meningkatkan kualitas. Baik Anda membuat bagian potong laser untuk prototipe maupun menyiapkan ribuan komponen produksi, pedoman ini akan membantu Anda melakukan semuanya dengan benar sejak pertama kali.

Bayangkan file desain Anda sebagai kumpulan instruksi untuk sistem pemotongan logam dengan mesin laser presisi. Semakin jelas dan teroptimasi instruksi tersebut, semakin cepat dan akurat pula mesin dapat mengeksekusinya. Menurut spesialis DFM di Jiga, mengintegrasikan prinsip perancangan untuk manufaktur sejak awal tahap desain menghasilkan potongan yang presisi dengan limbah minimal, waktu pemotongan yang berkurang, serta peningkatan keseluruhan pada laju produksi.

Ukuran Fitur Minimum dan Spesifikasi Lubang

Berikut adalah pertanyaan yang sering mengejutkan pembeli pemula: seberapa kecil ukuran yang bisa Anda capai? Jawabannya bergantung pada ketebalan material Anda, dan kesalahan dalam hal ini bisa berarti potongan yang tidak sempurna, penumpukan panas berlebih, atau komponen yang tidak berfungsi sebagaimana mestinya.

Diameter Lubang Minimum terkait langsung dengan ketebalan material. Sebagai aturan umum untuk pemotongan laser presisi, diameter lubang harus minimal sama dengan ketebalan material. Sebagai contoh, pelat baja setebal 2mm sebaiknya memiliki lubang tidak lebih kecil dari 2mm dalam diameter. Membuat lubang lebih kecil secara teknis memungkinkan tetapi memerlukan kecepatan pemotongan yang lebih lambat dan dapat menyebabkan distorsi panas di sekitar keliling lubang.

Saat merancang lubang dan fitur internal, ikuti pedoman berikut:

- Jarak Lubang ke Tepi: Pertahankan jarak minimal 1,5 kali ketebalan material antara lubang dan tepi bagian untuk mencegah pelengkungan dan memastikan integritas struktural

- Jarak Lubang ke Lubang: Jaga jarak minimal satu ketebalan material antara lubang-lubang yang berdekatan untuk menghindari akumulasi panas yang dapat mendistorsi jembatan tipis antar fitur

- Lebar slot: Celahan (slot) harus memiliki lebar minimal 1,5 kali lebar kerf untuk memastikan penghilangan material secara lengkap selama pemotongan

- Sudut internal tajam: Sudut internal 90 derajat sempurna tidak mungkin dibuat karena sinar laser memiliki diameter tertentu; rancang dengan radius kecil (biasanya minimal 0,5mm) pada sudut internal

Menurut Spesifikasi pemotongan presisi Datum Alloys , layanan profesional dapat mencapai toleransi ±0,05 mm pada dimensi linier dan toleransi posisi ±0,15 mm pada fitur-fitur tertentu. Patokan industri ini membantu Anda memahami apa yang secara realistis dapat dicapai saat menentukan pekerjaan mesin CNC potong laser.

Kompensasi lebar kerf juga merupakan pertimbangan penting yang sering diabaikan banyak perancang. Kerf adalah lebar material yang terbuang akibat sinar laser itu sendiri, biasanya berkisar antara 0,1 mm hingga 0,3 mm tergantung pada jenis dan ketebalan material. Ketika dimensi akhir yang presisi sangat penting, desain Anda harus memperhitungkan kehilangan material ini. Kebanyakan layanan profesional menerapkan kompensasi kerf secara otomatis, tetapi memahami konsep ini membantu Anda menyampaikan persyaratan dimensi dengan lebih jelas.

Mengoptimalkan Desain Anda untuk Pemotongan yang Efisien secara Biaya

Ingin mengurangi penawaran harga Anda sebesar 20% atau lebih? Optimasi desain cerdas sering kali memberikan penghematan dalam kisaran tersebut. Prinsip-prinsipnya sederhana setelah Anda memahami faktor yang mendorong biaya pemotongan laser: waktu mesin, konsumsi material, dan kebutuhan pasca-pemrosesan.

Optimasi Nesting memaksimalkan jumlah bagian yang dapat muat pada setiap lembar bahan. Menurut pedoman DFM industri, nesting yang efisien dan garis potong bersama berkontribusi langsung terhadap penghematan biaya dengan meminimalkan limbah material dan mengurangi total waktu pemotongan. Saat merancang komponen logam lembaran potong custom, pertimbangkan pendekatan yang ramah nesting berikut:

- Garis potong umum: Rancang bagian-bagian yang berdekatan agar berbagi tepi bila memungkinkan, sehingga mengurangi panjang pemotongan secara keseluruhan

- Bentuk saling mengunci: Buat geometri yang saling melengkapi agar dapat disusun secara efisien tanpa ruang terbuang

- Ukuran lembaran standar: Rancang dimensi bagian agar habis dibagi ke dalam ukuran lembaran umum untuk meminimalkan sisa material

- Fleksibilitas orientasi: Hindari fitur-fitur yang membatasi cara bagian dapat diputar selama proses nesting

Penempatan tab untuk stabilitas bagian mencegah komponen kecil atau ringan bergeser selama proses pemotongan. Jembatan-jembatan kecil ini menahan bagian tetap berada di tempatnya dalam kerangka lembaran hingga pemotongan selesai. Pemotong laser untuk pelat logam secara otomatis mengelola tab dalam kebanyakan kasus, tetapi memahami konsep ini membantu Anda memperkirakan di mana bekas tanda bisa muncul pada bagian yang sudah jadi.

Saat menyiapkan file untuk pemotongan laser pelat baja atau bahan lainnya, penyederhanaan desain ini mengurangi biaya tanpa mengorbankan fungsi:

- Sederhanakan Geometri: Gunakan garis halus dan kontinu alih-alih kurva kompleks atau detail berlebihan yang meningkatkan waktu pemotongan

- Hilangkan fitur yang tidak perlu: Setiap lubang, alur, dan kontur menambah waktu mesin; hapus elemen dekoratif yang tidak memiliki fungsi praktis

- Standardisasi ketebalan: Menurut panduan material Komacut, menggunakan ketebalan material standar adalah salah satu cara termudah untuk mengoptimalkan biaya karena pemotong laser dikalibrasi untuk ukuran standar

- Pertimbangkan perakitan: Integrasikan desain tab-and-slot yang memfasilitasi perakitan self-locating, mengurangi kebutuhan perlengkapan

Persiapan format file langsung memengaruhi waktu penyelesaian penawaran harga dan akurasi produksi. Layanan profesional biasanya menerima format file CAD DWG dan DXF. Menurut panduan persiapan dari Datum Alloys, file Anda harus memenuhi spesifikasi berikut:

| Persyaratan | Spesifikasi | Mengapa Hal Ini Penting |

|---|---|---|

| Format file | DWG atau DXF (hanya 2D) | Format yang dapat dibaca mesin yang langsung diterjemahkan menjadi jalur pemotongan |

| Skala | 1:1 (ukuran sebenarnya) | Skala yang tidak sesuai menyebabkan bagian terpotong terlalu kecil atau besar |

| Kontinuitas Garis | Jalur yang lengkap dan tidak terputus | Garis putus atau terputus tidak dapat ditafsirkan oleh perangkat lunak pemotongan |

| Elemen Tambahan | Hapus blok judul, dimensi, catatan | Hanya geometri potong yang harus muncul dalam file |

| Komponen Per File | Satu bagian per file (lebih disukai) | Mempermudah penawaran harga dan mengurangi kesalahan pemrosesan |

Bagaimana dengan lead-in yang mungkin Anda lihat disebutkan dalam spesifikasi? Menurut panduan Datum, lead-in adalah jalur masuk singkat yang digunakan laser untuk memulai pemotongan secara halus, meninggalkan bekas tanda kecil di tepi. Sebagian besar layanan profesional menambahkan ini secara otomatis kecuali Anda menentukan bahwa tepi tertentu harus tetap tidak bertanda.

Optimasi desain yang tepat menciptakan siklus positif. Penempatan yang lebih baik berarti limbah material lebih sedikit. Geometri yang lebih sederhana berarti proses pemotongan lebih cepat. Ukuran fitur yang sesuai berarti lebih sedikit masalah kualitas. Secara bersama-sama, faktor-faktor ini mengurangi biaya Anda sambil menghasilkan suku cadang hasil potongan laser yang berkualitas lebih tinggi. Dengan file desain Anda yang telah dioptimalkan, memahami faktor-faktor kualitas yang memengaruhi suku cadang jadi menjadi area pengetahuan penting berikutnya.

Faktor Kualitas dan Pemecahan Masalah Umum pada Pemotongan

File desain Anda telah dioptimalkan dan bahan telah dipilih. Sekarang muncul pertanyaan yang menentukan apakah bagian logam hasil potong laser benar-benar berfungsi sesuai harapan: apa yang membedakan hasil potongan berkualitas dari hasil yang kurang baik? Memahami faktor-faktor yang memengaruhi kualitas akhir bagian membantu Anda menentukan persyaratan dengan jelas, mengevaluasi sampel secara efektif, serta mengatasi masalah sebelum menjadi kerugian besar.

Ketika Anda memeriksa komponen baja tahan karat hasil potong laser atau keluaran pemotongan baja laser lainnya, lima indikator utama yang menunjukkan tingkat kualitas sebenarnya: kehalusan permukaan, pembentukan burr, konsistensi kerf, ketegaklurusan potongan, dan ukuran zona terdampak panas. Menurut spesialis kualitas laser serat , faktor-faktor ini secara langsung memengaruhi presisi maupun fungsionalitas benda kerja Anda. Mari kita bahas penyebab masalah umum dan bagaimana layanan profesional mencegahnya.

Mencegah Lengkungan dan Distorsi Panas

Pernah menerima komponen yang terlihat sempurna dalam file CAD tetapi tiba-tiba sedikit bengkok atau melengkung saat tiba? Warping mungkin merupakan masalah kualitas paling menjengkelkan dalam aplikasi pemotongan logam laser karena dapat membuat komponen yang seharusnya sangat baik menjadi tidak dapat digunakan.

Distorsi terjadi ketika panas intensif yang dihasilkan oleh sinar laser menyebabkan ekspansi dan kontraksi lokal pada logam. Menurut tim teknik Central Laser Services, penyebab umum meliputi:

- Distribusi panas yang tidak merata: Ketika jalur pemotongan memusatkan panas pada area tertentu daripada mendistribusikan beban termal secara merata di seluruh benda kerja

- Dukungan material yang tidak memadai: Komponen yang bergeser atau melengkung selama proses pemotongan mengembangkan tegangan internal saat mendingin secara tidak merata

- Urutan pemotongan yang tidak tepat: Urutan pemotongan fitur-fitur tertentu memengaruhi cara tegangan menumpuk pada material yang tersisa

- Daya laser berlebihan: Menggunakan daya lebih dari yang diperlukan menciptakan zona terdampak panas yang lebih besar dan meningkatkan tegangan termal

Bagaimana layanan pemotongan logam lembaran dengan laser profesional mencegah masalah-masalah ini? Manajemen panas adalah kuncinya. Penyedia berkualitas mengkalibrasi daya, kecepatan, dan fokus untuk menyeimbangkan kualitas potongan dengan masukan panas minimal. Tim persiapan mereka memastikan material ditopang dengan kuat selama proses pemotongan guna menjaga integritas dimensi dan kerataan. Selain itu, mengoptimalkan penempatan bagian dan urutan pemotongan dapat meminimalkan tegangan sisa sekaligus meningkatkan pemanfaatan lembaran.

The zona Terkena Panas (HAZ) memerlukan perhatian khusus karena berdampak langsung terhadap sifat material. Area di sekitar setiap potongan mengalami perubahan mikrostruktur akibat paparan termal. Zona yang terpengaruh panas (HAZ) yang besar dapat mengurangi kekuatan material atau menyebabkan kerapuhan. Faktor-faktor yang memengaruhi ukuran HAZ meliputi tingkat daya laser, kecepatan pemotongan, ketebalan material, dan pemilihan gas bantu. Teknologi laser serat umumnya menghasilkan zona terpengaruh panas yang lebih kecil dibanding sistem CO2 lama karena perpindahan energi yang lebih cepat dan kecepatan pemotongan yang lebih tinggi.

Logam yang berbeda bereaksi secara unik terhadap paparan panas. Konduktivitas termal aluminium yang tinggi membantu menghantarkan panas dengan cepat, tetapi memerlukan manajemen parameter yang cermat untuk mencegah distorsi lokal. Baja tahan karat cukup tahan terhadap panas, tetapi dapat mengalami sedikit perubahan warna di dekat tepi potongan jika tidak menggunakan pelindung gas yang memadai. Tembaga memberikan tantangan terbesar karena konduktivitas termalnya yang sangat tinggi membuat pengendalian akumulasi panas menjadi sulit.

Mencapai Tepi Potong yang Bersih Tanpa Burrs

Geserkan jari Anda sepanjang tepi hasil potong laser. Apakah permukaannya halus, atau Anda merasakan material kasar dan mengangkat yang menempel pada kulit? Tepi kasar tersebut disebut burr, dan ini merupakan salah satu masalah kualitas paling umum dalam operasi pemotongan pelat logam menggunakan laser.

Menurut spesialis kontrol kualitas pemotongan laser , burr muncul ketika kecepatan pemotongan terlalu lambat atau daya laser terlalu tinggi, menyebabkan material cair membeku kembali di sepanjang tepi potongan alih-alih terlepas dengan bersih. Faktor-faktor lain yang berkontribusi termasuk tekanan gas bantu yang tidak mencukupi dan fokus sinar yang tidak sejajar.

Saat mengevaluasi bagian jadi dari penyedia layanan pemotongan logam dengan laser, periksa indikator kualitas berikut:

- Kehalusan permukaan: Periksa permukaan potongan untuk mendapatkan garis-garis diagonal; bekas yang lebih kecil menunjukkan kualitas pemotongan yang lebih baik

- Kehadiran burr: Rasakan tepi bawah untuk mendeteksi material yang menggumpal yang menandakan pelepasan slag yang tidak lengkap

- Konsistensi kerf: Ukur lebar potongan pada beberapa titik untuk memverifikasi keseragaman pemotongan di seluruh bagian

- Perpendikularitas: Periksa apakah tepi potongan benar-benar vertikal relatif terhadap permukaan material, terutama pada material yang lebih tebal

- Perubahan warna: Cari perubahan warna akibat panas di dekat tepi yang bisa mengindikasikan paparan termal berlebih

Luka bakar dan perubahan warna terjadi karena panas berlebih di sekitar area pemotongan. Untuk mencegah masalah ini, layanan profesional menyesuaikan pengaturan daya laser, meningkatkan kecepatan pemotongan secara tepat, serta menggunakan gas bantu seperti nitrogen atau udara yang mendinginkan zona pemotongan sekaligus menyemburkan sisa material. Memilih jenis laser yang tepat untuk material tertentu juga mengurangi risiko luka bakar.

Apa yang membedakan hasil pemotongan laser berkualitas dari hasil yang buruk? Hal ini tergantung pada kalibrasi peralatan yang tepat, parameter pemotongan yang dioptimalkan sesuai dengan jenis dan ketebalan material masing-masing, serta pemantauan proses yang konsisten. Menurut praktik terbaik kontrol kualitas, kalibrasi mesin secara rutin memastikan sinar laser tetap sejajar dengan benar untuk mendapatkan potongan yang presisi. Operator harus memantau dan menyesuaikan parameter berdasarkan jenis dan ketebalan material guna menjaga konsistensi selama proses produksi.

Saat menentukan persyaratan kualitas kepada penyedia layanan Anda, jelaskan secara eksplisit dimensi kritis, harapan hasil akhir permukaan, dan tepi mana pun yang harus tetap bebas dari duri tanpa proses sekunder. Memahami faktor-faktor kualitas ini menempatkan Anda dalam posisi untuk mengevaluasi sampel secara efektif serta memastikan suku cadang jadi memenuhi persyaratan fungsional. Dengan harapan kualitas yang telah ditentukan, pertanyaan kritis berikutnya adalah memahami apa yang mendorong biaya yang akan Anda lihat dalam penawaran harga.

Memahami Biaya Pemotongan Laser dan Variabel Harga

Anda telah merancang komponen Anda, memilih material yang tepat, dan memverifikasi ekspektasi kualitas. Kini muncul pertanyaan yang ingin diketahui semua orang namun jarang dijawab secara jujur: berapa sebenarnya biaya yang diperlukan? Berbeda dengan pembelian barang komoditas yang memiliki harga tetap, biaya pemotongan laser bergantung pada beberapa variabel yang saling terkait dan dapat membuat penawaran harga Anda berubah drastis ke arah mana pun. Memahami faktor-faktor ini membantu Anda membuat anggaran secara realistis serta mengidentifikasi peluang untuk mengurangi biaya tanpa mengorbankan kualitas.

Inilah kenyataan yang mengejutkan banyak pembeli pertama kali: dua proyek yang tampaknya serupa bisa memiliki harga yang sangat berbeda. Sebuah braket persegi panjang sederhana bisa jadi hanya memakan biaya sepersekian dari panel dekoratif rumit, meskipun keduanya menggunakan material yang identik. Perbedaannya terletak pada waktu pemotongan, efisiensi material, dan kompleksitas proses. Mari kita bahas secara rinci apa saja yang menentukan penawaran harga pemotongan laser Anda agar Anda dapat membuat keputusan yang lebih bijak.

Variabel yang Menentukan Penawaran Harga Pemotongan Laser

Ketika penyedia layanan menghitung harga pemotongan laser khusus Anda, mereka mengevaluasi beberapa faktor yang saling terkait. Menurut spesialis penetapan harga industri di Komacut, faktor utama penentu biaya meliputi jenis material, ketebalan, kompleksitas desain, waktu pemotongan, biaya tenaga kerja, dan proses finishing. Setiap elemen memberikan kontribusi terhadap total biaya dengan memengaruhi efisiensi dan kebutuhan sumber daya.

Jenis dan Ketebalan Bahan membentuk dasar dari setiap penawaran harga. Logam yang berbeda memiliki sifat unik yang memengaruhi kecepatan pemotongan, konsumsi energi, dan keausan peralatan. Sebagai contoh, pemotongan baja tahan karat umumnya memerlukan lebih banyak energi dan waktu dibandingkan baja karbon, sehingga harganya lebih mahal per kaki linear. Material yang lebih tebal memperbesar efek ini karena membutuhkan daya lebih besar dan kecepatan pemotongan yang lebih lambat untuk mencapai penetrasi yang bersih.

Menurut penelitian penetapan harga dari Thinklaser , perhitungan biaya material mengikuti rumus yang sederhana: Harga Material per Satuan Luas dikalikan dengan Luas Material yang Digunakan. Namun, biaya dasar ini dikalikan dengan faktor pemrosesan yang bervariasi secara signifikan tergantung pada apa yang sedang Anda potong.

Kompleksitas Desain berdampak langsung terhadap waktu mesin. Setiap lubang memerlukan titik tusuk di mana laser memulai pemotongan. Semakin banyak titik tusuk dan semakin panjang jalur pemotongan, semakin tinggi konsumsi energi dan durasi pemrosesan. Menurut analisis Komacut, desain rumit dengan banyak lubang membutuhkan presisi yang lebih tinggi, sehingga menambah biaya tenaga kerja dan peralatan. Geometri sederhana dengan fitur internal minimal selalu lebih murah dibandingkan pola rumit dengan puluhan lubang dan lengkungan.

Berikut penjelasan faktor-faktor utama yang memengaruhi harga pemotongan logam custom Anda:

- Biaya Material: Harga bahan baku ditambah faktor limbah berdasarkan efisiensi penyusunan bagian-bagian Anda pada ukuran lembaran standar

- Biaya Operasional Mesin: Konsumsi daya laser dikalikan dengan jam operasional, ditambah biaya energi per jam

- Biaya Tenaga Kerja: Waktu persiapan ditambah waktu operasi ditambah waktu pasca-pemrosesan, dikalikan dengan tarif tenaga kerja

- Biaya kompleksitas desain: Biaya tambahan untuk pola rumit yang memerlukan pemrograman khusus atau kecepatan pemotongan lebih lambat

- Biaya persiapan: Biaya satu kali untuk konfigurasi mesin, terutama signifikan untuk pesanan batch kecil

- Operasi Sekunder: Proses seperti penghilangan duri, pembengkokan, pengelasan, atau finishing permukaan menambah waktu tenaga kerja dan peralatan

Jumlah dan ukuran batch secara signifikan memengaruhi harga per unit. Biaya persiapan tetap dibagi rata ke semua bagian dalam suatu pesanan, sehingga jumlah pesanan yang lebih besar mengurangi biaya per unit. Menurut analisis industri, pemesanan dalam jumlah besar dapat secara signifikan mengurangi biaya per unit dengan menyebarkan biaya persiapan tetap ke lebih banyak unit. Selain itu, pesanan dalam jumlah besar sering memenuhi syarat untuk diskon material dari pemasok, yang semakin menurunkan total biaya.

Persyaratan waktu penyelesaian dapat secara signifikan memengaruhi harga. Pesanan darurat yang membutuhkan pemrosesan cepat biasanya dikenai biaya tambahan karena mungkin memerlukan tenaga kerja lembur, gangguan jadwal untuk pekerjaan lain, atau pengadaan material secara prioritas. Waktu pengerjaan standar hampir selalu menawarkan nilai yang lebih baik dibandingkan penyelesaian darurat.

Menyeimbangkan Kecepatan dan Anggaran dalam Proyek Anda

Ingin mengurangi kutipan instan pemotongan laser Anda tanpa mengorbankan kualitas bagian? Pembeli cerdas menggunakan beberapa strategi terbukti untuk mengoptimalkan biaya sambil tetap memenuhi kebutuhan proyek.

Menurut penelitian optimasi desain, nesting yang efisien memaksimalkan penggunaan material dengan menyusun bagian-bagian secara rapat pada lembaran material, sehingga meminimalkan limbah. Hal ini mengurangi kebutuhan bahan baku dan memperpendek waktu pemotongan, yang menghasilkan penghematan signifikan. Perangkat lunak nesting canggih membantu mengoptimalkan tata letak, meningkatkan efisiensi, dan mengurangi sisa potongan.

Pertimbangkan strategi pengurangan biaya berikut saat mempersiapkan proyek pemotongan logam khusus Anda:

- Sederhanakan geometri: Kurangi jumlah potongan dan hilangkan fitur dekoratif yang tidak memiliki fungsi praktis

- Gunakan ketebalan material standar: Ukuran non-standar memerlukan pemesanan khusus dan sering kali harganya lebih tinggi

- Optimalkan untuk nesting: Rancang bagian-bagian yang dapat dirakit secara efisien pada ukuran lembaran standar untuk meminimalkan limbah

- Gabungkan pesanan: Gabungkan beberapa nomor suku cadang menjadi satu pesanan untuk berbagi biaya persiapan

- Pilih material yang sesuai: Jangan menentukan baja tahan karat jika baja lunak sudah memenuhi kebutuhan fungsional

- Berikan waktu tunggu standar: Hindari biaya tambahan karena pesanan mendadak dengan perencanaan matang dan menyisakan waktu cadangan dalam jadwal proyek

- Pertimbangkan jumlah prototipe secara cermat: Pesan prototipe dalam jumlah cukup untuk menguji desain, tetapi hindari pemesanan berlebihan sebelum desain difinalisasi

Sistem penawaran daring telah mengubah cara pembeli berinteraksi dengan layanan pemotongan laser. Platform modern memungkinkan Anda mengunggah file desain dan menerima perkiraan otomatis dalam hitungan menit. Untuk mendapatkan penawaran harga yang akurat dengan cepat, siapkan informasi berikut sebelum memulai:

- File desain lengkap dalam format DXF atau DWG dengan skala 1:1

- Jenis material dan kode paduan spesifik

- Ketebalan Material

- Jumlah yang dibutuhkan

- Operasi sekunder yang diperlukan (pembengkokan, pemasangan perangkat keras, finishing)

- Persyaratan waktu pengiriman

- Sertifikasi kualitas yang diperlukan untuk industri Anda

Menurut rekomendasi industri, mendapatkan penawaran dari beberapa penyedia membantu Anda memahami tarif pasar dan menemukan nilai terbaik. Jangan lupa memperhitungkan biaya persiapan, biaya pengiriman, dan biaya pasca-pemrosesan seperti poles, pengecatan, atau perakitan saat membandingkan total biaya proyek.

Apa yang seharusnya Anda harapkan secara realistis? Meskipun harga spesifik bervariasi menurut wilayah, penyedia, dan biaya material saat ini, hubungan antara kuantitas dan harga per unit mengikuti pola yang dapat diprediksi. Biaya persiapan yang tampak signifikan pada pesanan 10 buah menjadi sangat kecil jika dibagi dalam 1.000 komponen. Efisiensi material meningkat seiring kenaikan jumlah karena penyedia dapat mengoptimalkan penempatan potongan pada beberapa lembaran sekaligus. Tenaga kerja per unit berkurang seiring operator semakin terbiasa dengan kebutuhan pekerjaan spesifik Anda.

Memahami dinamika penetapan harga ini memposisikan Anda untuk melakukan diskusi produktif dengan penyedia layanan serta membuat pertimbangan yang tepat antara biaya, kualitas, dan waktu penyelesaian. Setelah ekspektasi anggaran ditetapkan, langkah selanjutnya adalah memahami bagaimana industri-industri berbeda menerapkan teknologi pemotongan laser sesuai kebutuhan spesifik mereka dan apa artinya bagi proyek Anda.

Aplikasi Industri dari Otomotif hingga Metalurgi Arsitektural

Anda memahami teknologi, material, dan biayanya. Namun inilah yang benar-benar membedakan proyek yang sukses dari proyek bermasalah: menyadari bahwa industri yang berbeda menuntut pendekatan yang secara mendasar berbeda terhadap layanan pemotongan logam dengan laser. Sebuah braket untuk proyek rambu perumahan hampir tidak memiliki kesamaan dengan komponen struktural yang ditujukan untuk lini perakitan otomotif, meskipun keduanya berasal dari lembaran baja yang identik.

Mengapa hal ini penting bagi proyek Anda? Karena persyaratan khusus industri menentukan segala sesuatu mulai dari spesifikasi toleransi hingga dokumentasi sertifikasi. Memahami perbedaan-perbedaan ini membantu Anda berkomunikasi secara efektif dengan penyedia layanan dan memastikan komponen Anda memenuhi standar yang dituntut oleh aplikasi Anda. Menurut penelitian penerapan industri, teknologi pemotongan laser telah mengubah berbagai industri dengan ketepatan dan fleksibilitasnya, mulai dari pembuatan perhiasan detail hingga produksi komponen kritis di sektor aerospace dan otomotif.

Persyaratan Presisi Otomotif dan Dirgantara

Dalam industri otomotif, pemotongan laser industri merupakan alat penting untuk membuat komponen rumit dan kustomisasi. Setiap milimeter sangat berarti saat Anda memproduksi bagian-bagian untuk sasis, sistem suspensi, dan perakitan struktural. Ruang kesalahan? Hampir nol.

Menurut spesialis fabrikasi otomotif , pemotongan laser di sektor ini jauh lebih efisien dibandingkan proses fabrikasi logam konvensional seperti die cutting atau pemotongan plasma. Laser berdaya tinggi, biasanya mesin pemotong laser serat, memberikan ketelitian yang penting dalam aplikasi otomotif di mana komponen harus pas sempurna pada ribuan kendaraan yang dirakit.

Proyek fabrikasi laser otomotif yang umum meliputi:

- Komponen Rangka: Klem struktural, cross member, dan pelat penguat yang memerlukan kecocokan presisi untuk perakitan las

- Komponen suspensi: Bracket lengan kontrol, dudukan pegas, dan komponen batang stabilisator dengan toleransi ketat

- Panel bodi: Penguatan pintu, struktur tiang, dan komponen tahan benturan di mana akurasi dimensi memengaruhi kinerja keselamatan

- Komponen ruang mesin: Perisai panas, braket pemasangan, dan dudukan aksesori yang harus tahan terhadap perubahan suhu dan getaran

- Komponen Interior: Rangka jok, braket konsol, dan penopang struktural yang tersembunyi di balik panel pelapis

Apa yang membedakan fabrikasi pemotongan laser kelas otomotif dari pekerjaan fabrikasi umum? Persyaratan sertifikasi. Menurut spesialis manajemen kualitas, sertifikasi IATF 16949 memenuhi semua persyaratan ISO 9001 dan kemudian melampaui itu untuk menjamin kepatuhan terhadap manufaktur ramping, pencegahan cacat, penangkalan variasi, serta pengurangan limbah. Sertifikasi ini, yang didukung oleh asosiasi perdagangan otomotif, menetapkan tolok ukur dalam pemilihan pemasok dan pembentukan rantai pasok yang andal.

Bagi produsen yang melayani sektor otomotif, sertifikasi IATF 16949 memberikan manfaat nyata termasuk kualitas yang konsisten melalui proses yang terpantau dan terukur, pengurangan variasi produk melalui proses produksi yang ditingkatkan, serta pencegahan cacat melalui metode fabrikasi yang telah diuji dan terbukti. Perusahaan-perusahaan seperti Shaoyi (Ningbo) Teknologi Logam mewujudkan pendekatan ini, menyediakan kualitas bersertifikat IATF 16949 untuk komponen chassis, suspensi, dan struktural dengan kemampuan yang mencakup prototipe cepat dalam 5 hari hingga produksi massal otomatis.

Aplikasi Dirgantara mendorong layanan pemotongan laser presisi hingga batas maksimalnya. Menurut penelitian manufaktur dirgantara, kebutuhan akan material ringan namun berkekuatan tinggi di sektor ini tidak dapat diremehkan. Presisi merupakan ciri khas komponen dirgantara, dan pemotongan laser dengan ketepatan tinggi serta kemampuannya menangani material khusus sangat cocok untuk aplikasi yang menuntut ini.

Industri dirgantara mendapat manfaat dari kemampuan pemotongan laser yang dapat menghasilkan komponen sesuai batas toleransi ketat. Proses ini memastikan integritas struktural material tetap terjaga, yang sangat penting dalam aplikasi di mana kegagalan dapat berakibat bencana. Proyek-proyek dirgantara khas melibatkan komponen struktural titanium, panel kulit aluminium, dan braket paduan khusus, di mana penghematan berat yang diukur dalam gram dapat memberikan peningkatan efisiensi bahan bakar yang signifikan sepanjang masa operasional pesawat.

Aplikasi Logam untuk Arsitektur dan Seni

Alihkan perspektif Anda dari presisi fungsional ke dampak visual, dan Anda memasuki dunia karya logam arsitektural dan artistik. Di sini, pemotongan laser logam khusus membuka kemungkinan kreatif yang sebelumnya mustahil dicapai dengan metode fabrikasi konvensional.

Menurut spesialis aplikasi arsitektur, teknologi pemotongan laser telah memberikan dampak signifikan di industri konstruksi. Penggunaannya dalam fabrikasi kerangka baja dan elemen arsitektural detail membawa tingkat kreativitas dan presisi baru ke bidang ini. Kemampuan teknologi ini memotong pelat baja tebal dan menghasilkan potongan yang presisi menjadikannya sangat berharga bagi arsitektur modern.

Proyek lembaran logam berpotongan laser arsitektural biasanya mencakup:

- Fasad dekoratif: Cladding bangunan dengan pola rumit yang menciptakan efek bayangan dinamis sepanjang hari

- Layar Privasi: Panel logam berlubang yang menyeimbangkan privasi visual dengan transmisi cahaya dan sirkulasi udara

- Komponen tangga: Stringer hias, anak tangga dekoratif, dan panel pagar kustom

- Rambu dan penunjuk arah: Huruf timbul, rambu saluran bercahaya, dan sistem penunjuk arah

- Elemen desain interior: Pemisah ruangan, elemen langit-langit, serta komponen furnitur kustom

Persyaratan-persyaratan tersebut sangat berbeda dari pekerjaan otomotif. Meskipun akurasi dimensi tetap penting, fokus beralih ke kualitas tepi, hasil permukaan, dan konsistensi visual pada panel dekoratif besar. Proyek-proyek arsitektural sering kali mengutamakan kesempurnaan estetika dibanding toleransi tingkat mikrometer yang dituntut oleh perakitan mekanis.

Elektronik dan Manufaktur Panel mewakili area aplikasi utama lainnya. Menurut penelitian industri elektronik, teknologi pemotongan laser memainkan peran penting dalam miniaturisasi perangkat elektronik. Industri ini sangat bergantung pada kemampuan pemotongan presisi di mana pecahan milimeter pun dapat membuat perbedaan signifikan.

Proyek-proyek tipikal enclosure elektronik meliputi:

- Chassis server: Enclosure rak-mount dengan pola ventilasi yang presisi dan fitur pemasangan komponen

- Rumah panel kontrol: Kabinet industri dengan potongan untuk layar tampilan, sakelar, dan manajemen kabel

- Perisai EMI: Enclosure khusus yang menghalangi gangguan elektromagnetik pada peralatan sensitif

- Casing elektronik konsumen: Perumahan volume tinggi untuk peralatan jaringan, catu daya, dan komponen audio

Aplikasi prototipe patut mendapat perhatian khusus karena memanfaatkan keunggulan terbesar dari pemotongan laser: kemampuan untuk berpindah dari desain digital ke bagian fisik tanpa investasi peralatan. Menurut penelitian aplikasi R&D, teknologi pemotongan laser sangat berharga untuk pengembangan prototipe dan pembuatan komponen eksperimental. Ketepatan dan fleksibilitasnya memungkinkan pembuatan komponen dengan desain rumit dan toleransi ketat yang penting dalam proses pengembangan.

Untuk prototipe, kemampuan pemotongan laser dalam menghasilkan bagian secara cepat dan akurat memainkan peran penting dalam proses desain iteratif. Insinyur dapat menguji kesesuaian, fungsi, dan estetika sebelum melakukan investasi pada peralatan produksi. Layanan yang menawarkan kemampuan prototipe cepat, seperti penyedia dengan waktu penyelesaian 5 hari kerja untuk artikel pertama, memungkinkan tim desain untuk memvalidasi konsep secara cepat dan beralih ke produksi dengan penuh keyakinan.

Berikut ringkasan bagaimana persyaratan bervariasi di berbagai industri utama:

| Industri | Persyaratan Utama | Toleransi Tipikal | Sertifikasi Utama |

|---|---|---|---|

| Otomotif | Akurasi dimensi, pengulangan, ketertelusuran | ±0,1 mm hingga ±0,25 mm | IATF 16949, ISO 9001 |

| Penerbangan | Integritas material, optimasi berat, dokumentasi | ±0,05 mm hingga ±0,15 mm | AS9100, Nadcap |

| Arsitektur | Kualitas visual, hasil akhir tepi, konsistensi pola | ±0,5 mm tipikal | Khusus proyek |

| Elektronik | Pemotongan presisi, tepi bersih, pertimbangan EMI | ±0,1mm hingga ±0,2mm | ISO 9001, daftar UL |

| Pembuatan Prototipe | Kecepatan, fleksibilitas desain, kemampuan iterasi | Tergantung pada aplikasi | Bervariasi tergantung pada penggunaan akhir |

Memahami persyaratan khusus industri ini menempatkan Anda untuk memilih penyedia layanan yang kapabilitasnya selaras dengan kebutuhan aplikasi Anda. Sebuah bengkel yang mengkhususkan diri dalam logam arsitektural mungkin tidak memiliki sistem manajemen mutu yang dibutuhkan untuk produksi otomotif, sementara fasilitas bersertifikasi aerospace bisa jadi terlalu mahal untuk proyek rambu dekoratif.

Dengan pemahaman ini mengenai bagaimana industri yang berbeda memanfaatkan teknologi pemotongan laser, langkah kritis selanjutnya adalah mengevaluasi penyedia layanan potensial berdasarkan kriteria yang penting bagi aplikasi dan kebutuhan spesifik Anda.

Memilih Penyedia Layanan Pemotongan Logam dengan Laser yang Tepat

Anda telah menguasai teknologi, memahami kompatibilitas material, dan tahu kualitas seperti apa yang harus diharapkan. Kini tiba pada keputusan paling menentukan dalam seluruh proyek Anda: memilih mitra yang tepat untuk benar-benar memproduksi suku cadang Anda. Pemotong logam dengan laser sebaik apa pun operator yang mengendalikannya, dan perbedaan antara penyedia yang sangat baik dengan yang biasa saja bisa menjadi penentu antara keberhasilan proyek atau keterlambatan yang mahal.

Inilah yang baru disadari banyak pembeli terlambat: penawaran harga terendah jarang memberikan nilai terbaik. Saat Anda mencari layanan pemotongan laser di dekat saya atau mengevaluasi penyedia di seluruh negeri, harga hanyalah salah satu faktor dalam persamaan yang jauh lebih besar. Menurut spesialis fabrikasi di Ametals, memilih mitra yang tepat untuk mengalihdayakan pekerjaan sebenarnya dapat mengurangi stres, memangkas biaya, dan meningkatkan efisiensi Anda. Kuncinya terletak pada mengetahui apa yang harus dievaluasi selain angka akhir dari sebuah penawaran.

Sertifikasi dan Standar Kualitas yang Harus Diverifikasi

Ketika ketepatan sangat penting, sertifikasi menjadi filter pertama Anda untuk membedakan layanan pemotongan logam dengan laser yang serius dari bengkel-bengkel yang hanya memiliki mesin laser. Namun, apa sebenarnya arti dari sertifikasi ini, dan sertifikasi mana yang penting untuk aplikasi spesifik Anda?

Sertifikasi ISO 9001 menetapkan dasar untuk sistem manajemen mutu. Menurut pedoman evaluasi industri, meskipun sertifikasi bukan jaminan mutlak, standar ISO 9001 memberikan keyakinan bahwa Anda bekerja dengan perusahaan yang memiliki sistem manajemen mutu yang kuat. Sertifikasi ini menunjukkan adanya proses yang terdokumentasi, audit rutin, serta pendekatan sistematis dalam mencegah cacat, bukan hanya mendeteksinya.

Sertifikasi IATF 16949 melangkah jauh lebih jauh untuk aplikasi otomotif. Standar ini mencakup semua persyaratan ISO 9001 sekaligus menambahkan tuntutan khusus otomotif untuk manufaktur ramping, pencegahan cacat, dan ketertelusuran rantai pasokan. Jika Anda memproduksi komponen untuk kendaraan atau peralatan transportasi, sertifikasi ini harus menjadi syarat wajib.

Saat mengevaluasi penyedia layanan pemotongan laser CNC, ajukan pertanyaan verifikasi berikut:

- Akurasi dan toleransi apa yang dapat Anda capai? Minta angka spesifik, bukan jaminan yang samar

- Seberapa sering Anda melakukan kalibrasi peralatan Anda? Kalibrasi rutin memastikan ketepatan yang konsisten seiring waktu

- Inspeksi apa saja yang Anda lakukan pada produk jadi? Pahami titik pemeriksaan kontrol kualitas mereka

- Dapatkah Anda memberikan sertifikasi material dan pelacakan? Penting untuk industri yang terregulasi

- Berapa tingkat cacat Anda dan bagaimana Anda menangani komponen yang tidak sesuai? Jawaban mereka mengungkapkan tingkat kematangan proses

Di luar sertifikasi formal, evaluasi langsung kemampuan peralatan. Menurut rekomendasi evaluasi peralatan, Anda menginginkan bengkel yang memiliki mesin pemotong laser terkini dan peralatan bengkel mesin lainnya karena sistem baru memiliki kemampuan penanganan material otomatis, waktu persiapan minimal, dan tingkat presisi tinggi. Tanyakan secara spesifik seberapa tebal material yang dapat dipotong oleh laser mereka, seberapa presisi, serta logam apa saja yang dapat mereka kerjakan.

Berikut kerangka evaluasi komprehensif untuk menilai penyedia potensial:

| Kriteria evaluasi | Apa yang harus dicari | Tanda bahaya |

|---|---|---|

| Kemampuan Peralatan | Sistem serat modern dan CO2, penanganan material otomatis, spesifikasi ketebalan dan ketelitian yang dinyatakan | Jawaban samar mengenai kemampuan, peralatan usang, ketidakmampuan menyebutkan toleransi |

| Keahlian Material | Pengalaman dengan logam spesifik Anda, pemahaman tantangan yang khas terhadap material, kemampuan gas bantu yang sesuai | Ragam material terbatas, tidak memiliki pengalaman dengan logam reflektif jika diperlukan |

| Sertifikasi Kualitas | Minimal ISO 9001, IATF 16949 untuk otomotif, prosedur kualitas yang terdokumentasi | Tidak memiliki sertifikasi, enggan membagikan dokumentasi kualitas |

| Layanan Sekunder | Proses bending, pengelasan, finishing, dan pemasangan perangkat keras tersedia secara internal | Harus melakukan outsourcing operasi sekunder penting, menambah waktu tunggu dan risiko serah terima |

| DFM Support | Tinjauan desain untuk kemudahan produksi termasuk dalam layanan, saran optimasi proaktif | Tidak memberikan masukan desain, menerima file secara persis seperti yang dikirim tanpa tinjauan |

Mengevaluasi Waktu Penyelesaian dan Komunikasi

Seberapa cepat Anda bisa mendapatkan penawaran? Seberapa cepat suku cadang dapat dikirim? Pertanyaan-pertanyaan ini sangat penting ketika jadwal proyek sangat ketat. Namun yang sama pentingnya adalah bagaimana penyedia berkomunikasi selama proses tersebut.

Menurut pedoman evaluasi layanan pelanggan, perhatikan seberapa baik calon mitra pemotongan laser berkomunikasi dengan Anda. Mereka harus mendengarkan kebutuhan Anda dan, bahkan lebih penting, mengajukan pertanyaan-pertanyaan yang baik. Komunikasi yang jelas sangat penting untuk menyelesaikan pekerjaan secara cepat dan akurat.

Saat mengevaluasi kemampuan waktu penyelesaian, carilah fitur layanan berikut yang menunjukkan operasi yang responsif dan berfokus pada pelanggan:

- Ketanggapan penawaran: Penyedia kelas atas menawarkan waktu penyelesaian penawaran yang cepat, dengan pelaku utama di industri memberikan perkiraan dalam waktu 12 jam setelah menerima file desain lengkap

- Kecepatan prototipe: Kemampuan untuk memproduksi artikel pertama dengan cepat memvalidasi desain sebelum komitmen produksi. Cari penyedia yang menawarkan kemampuan prototipe cepat dalam 5 hari

- Skalabilitas Produksi: Verifikasi toko dapat menangani produksi prototipe kecil dan juga produksi dalam jumlah besar tanpa mengorbankan kualitas

- Ketersediaan dukungan DFM: Umpan balik desain untuk kemudahan produksi yang komprehensif membantu mengoptimalkan komponen Anda sebelum proses pemotongan dimulai, mengurangi iterasi dan biaya

- Alat komunikasi digital: Menurut rekomendasi industri, penyedia harus mempermudah Anda dalam mengirimkan gambar dan memperbarui informasi secara mudah melalui email atau portal daring

Kemampuan prototipe layak mendapat penekanan khusus. Sebelum melakukan produksi massal, pembeli cerdas memvalidasi desain mereka dengan sampel fisik. Langkah ini mendeteksi masalah kesesuaian bentuk, mengungkap tantangan manufaktur yang tidak terduga, serta memastikan bahwa penyedia benar-benar memahami kebutuhan Anda. Mesin pemotong laser di dekat saya dengan kemampuan prototipe cepat memungkinkan Anda melakukan iterasi dengan cepat dan beralih ke produksi secara penuh percaya diri.

Pertimbangkan penyedia seperti Shaoyi (Ningbo) Teknologi Logam yang menggabungkan berbagai fitur layanan yang harus diprioritaskan pembeli: prototipe cepat dalam 5 hari untuk validasi desain yang cepat, waktu balik kutipan 12 jam untuk perencanaan proyek yang responsif, serta dukungan DFM komprehensif untuk mengoptimalkan kemudahan produksi sebelum produksi dimulai.

Fleksibilitas juga penting. Menurut spesialis evaluasi layanan, fleksibilitas memungkinkan Anda mempertahankan pekerjaan Anda di satu tempat saja, tanpa harus mengirimkannya ke berbagai lokasi. Anda menginginkan bengkel yang dapat melakukan pemotongan rutin, tetapi juga mampu menangani pesanan khusus. Untuk layanan pemotongan laser tabung atau aplikasi khusus, pastikan penyedia memiliki pengalaman khusus dengan geometri bagian Anda.

Pertanyaan apa saja yang harus Anda ajukan kepada calon penyedia selama proses evaluasi?

- Bisakah Anda menunjukkan contoh proyek serupa yang telah Anda selesaikan?

- Berapa waktu penyelesaian tipikal Anda untuk kebutuhan jumlah saya?

- Apakah Anda menawarkan opsi percepatan jika jadwal saya berubah?

- Bagaimana Anda menangani perubahan desain setelah pemberian kutipan?

- Apa yang terjadi jika suku cadang tidak memenuhi spesifikasi?

- Dapatkah Anda memberikan referensi dari pelanggan di industri saya?

- Operasi sekunder apa saja yang dapat Anda lakukan secara internal?

Menurut rekomendasi verifikasi referensi, luangkan waktu untuk memverifikasi keterampilan dengan klien sebelumnya dan saat ini. Referensi dan ulasan memungkinkan Anda mengetahui lebih lanjut tentang seperti apa bekerja sama dengan tim tersebut serta mengonfirmasi kumpulan keterampilan mereka. Meskipun ulasan daring memberikan titik awal, percakapan langsung dengan pihak referensi mengungkapkan gambaran yang lebih lengkap.

Portofolio penyedia menunjukkan cakupan dan kedalaman pengalaman. Cari berbagai jenis proyek yang menunjukkan fleksibilitas, ditambah beberapa contoh keterampilan spesifik yang relevan dengan kebutuhan Anda. Jika proyek Anda memerlukan pola rumit, pastikan mereka memiliki kemampuan tersebut, bukan hanya pengalaman umum dalam pemotongan presisi.

Layanan pemotongan laser yang tepat di dekat saya menjadi mitra sejati, bukan hanya sekadar penyedia jasa. Mereka mengantisipasi masalah sebelum terjadi, menyarankan perbaikan yang tidak pernah Anda pertimbangkan, dan berkomunikasi secara proaktif selama proses produksi. Menemukan penyedia semacam ini memerlukan evaluasi cermat sejak awal, tetapi investasi tersebut memberikan keuntungan besar pada setiap proyek yang Anda percayakan kepada mereka.

Pertanyaan Umum Mengenai Layanan Pemotongan Logam dengan Laser

1. Berapa biaya pemotongan logam dengan laser?

Biaya pemotongan logam dengan laser bergantung pada beberapa faktor yang saling terkait, termasuk jenis dan ketebalan material, kompleksitas desain, jumlah pesanan, serta waktu penyelesaian. Pemotongan baja umumnya berkisar antara $13-$20 per jam waktu mesin, tetapi total biaya Anda juga mencakup harga material, biaya persiapan, dan operasi tambahan seperti pembengkokan atau finishing. Pesanan dalam jumlah besar secara signifikan mengurangi biaya per unit dengan mendistribusikan biaya tetap persiapan ke lebih banyak komponen. Untuk mendapatkan perkiraan harga yang akurat, siapkan file desain lengkap dalam format DXF atau DWG dan mintalah penawaran harga dari beberapa penyedia jasa.

2. Logam apa saja yang dapat dipotong dengan laser secara efektif?

Pemotongan laser bekerja sangat baik pada baja lunak, baja tahan karat, dan baja karbon, yang merupakan material paling ramah laser. Laser serat modern juga mampu menangani logam reflektif seperti aluminium (hingga 15mm), tembaga (hingga 6mm), dan kuningan (hingga 8mm) secara efektif, meskipun logam ini memerlukan pengaturan daya yang lebih tinggi karena sifat reflektivitas dan konduktivitas termalnya. Titanium juga dapat dipotong dengan baik tetapi memerlukan perisai gas inert untuk mencegah oksidasi. Setiap jenis logam memiliki batasan ketebalan tertentu berdasarkan daya laser, dengan baja lunak yang dapat dipotong hingga 25mm pada sistem berdaya tinggi.

3. Apa perbedaan antara pemotongan laser serat dan laser CO2?

Laser CO2 beroperasi pada panjang gelombang 10,6 mikron dan unggul dalam memotong material yang lebih tebal (hingga baja lunak 25mm) serta material non-logam seperti plastik dan kayu. Laser serat menggunakan panjang gelombang yang lebih pendek yaitu 1,06 mikron, memberikan kecepatan pemotongan 2-3 kali lebih cepat pada logam tipis dan kinerja superior pada material reflektif seperti aluminium, tembaga, dan kuningan. Laser serat juga menawarkan efisiensi energi sebesar 30-50% dibandingkan 10-15% pada sistem CO2, dengan kebutuhan perawatan yang lebih rendah karena desain solid-state-nya.

4. Bagaimana cara saya menyiapkan file desain untuk layanan pemotongan laser?

Kirimkan file desain dalam format DWG atau DXF dengan skala 1:1 dan jalur garis yang lengkap serta tidak terputus. Hapus semua elemen tambahan seperti blok judul, dimensi, dan catatan—hanya geometri potong yang boleh muncul. Ikuti panduan desain untuk kemudahan produksi: pertahankan diameter lubang minimum sama dengan ketebalan material, jaga jarak lubang ke tepi sebesar 1,5 kali ketebalan material, dan rancang sudut internal dengan radius kecil (minimal 0,5 mm) karena sudut internal 90 derajat sempurna tidak mungkin dibuat. Pertimbangkan efisiensi nesting dengan merancang bagian-bagian yang dapat disusun rapat pada ukuran lembaran standar.

5. Kapan saya harus memilih pemotongan waterjet atau plasma alih-alih laser?

Pilih pemotongan waterjet untuk material sensitif terhadap panas yang membutuhkan zona terkena panas nol, material sangat tebal (hingga 12 inci), atau saat memotong material campuran seperti batu, kaca, dan komposit. Pemotongan plasma lebih unggul daripada laser untuk logam konduktif tebal di atas setengah inci, menawarkan kecepatan 3-4 kali lebih cepat dibanding waterjet dengan biaya operasional sekitar setengahnya. Pemotongan laser tetap lebih baik untuk logam ketebalan tipis hingga sedang yang membutuhkan toleransi ketat (±0,1 mm), desain rumit, dan tepi bersih dengan finishing minimal.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —