Layanan Pemotongan Logam dengan Laser Dijelaskan: Dari Berkas Desain Hingga Bagian Jadi

Mengapa Layanan Pemotongan Logam dengan Laser Penting bagi Manufaktur Modern

Bayangkan mengubah selembar baja datar menjadi komponen presisi dengan toleransi lebih ketat daripada rambut manusia—semuanya tanpa kontak fisik antara alat dan material. Itulah yang tepat diberikan oleh layanan pemotongan logam dengan laser. Pada intinya, teknologi ini menggunakan berkas cahaya berenergi tinggi yang terfokus untuk memotong, mengukir, atau membentuk lembaran logam dan komponen dengan akurasi luar biasa . Apakah Anda sedang mencari suku cadang untuk aplikasi dirgantara atau membuat prototipe desain produk baru, memahami cara kerja proses ini memberi Anda keunggulan signifikan saat mengevaluasi pilihan manufaktur Anda.

Dari Berkas Cahaya hingga Komponen Presisi

Lalu bagaimana cara sinar memotong logam padat? Proses ini dimulai ketika sumber laser yang kuat menghasilkan berkas terkonsentrasi yang diarahkan melalui lensa dan cermin khusus. Energi terfokus ini memanaskan logam hingga mencapai titik leleh atau penguapan sepanjang jalur yang dikontrol secara presisi. Sistem kontrol numerik komputer (CNC) mengarahkan pemotong laser dengan akurasi luar biasa, mengikuti file desain digital untuk menciptakan bentuk-bentuk kompleks yang sulit atau mustahil dibuat dengan metode pemotongan konvensional.

Hasilnya? Potongan yang bersih dan akurat dengan limbah material yang minimal. Berbeda dengan pemotongan mekanis yang menyentuh dan mengalami keausan pada benda kerja, pemotongan logam dengan laser merupakan proses tanpa sentuhan. Artinya, tekanan mekanis pada komponen Anda lebih rendah dan tidak ada keausan alat yang mengurangi ketelitian seiring waktu.

Ilmu di Balik Pemotongan Logam dengan Laser

Pemotongan logam dengan laser mengandalkan tiga jenis laser utama, masing-masing memiliki karakteristik tersendiri:

- Laser CO2 menggunakan gas karbon dioksida yang distimulasi secara listrik untuk menghasilkan cahaya inframerah, bekerja dengan baik untuk logam tipis dan material non-logam

- Laser serat menggunakan kabel serat optik yang diberi doping elemen tanah jarang seperti iterbium, memberikan kinerja unggul untuk memotong baja, aluminium, tembaga, dan kuningan

- Laser Nd:YAG memanfaatkan kristal yang didoping neodimium untuk aplikasi khusus yang membutuhkan presisi mikro-permesinan

Perbedaan panjang gelombang antara berbagai jenis laser ini menentukan seberapa efektif mereka berinteraksi dengan berbagai jenis logam. Laser serat, misalnya, menghasilkan panjang gelombang yang lebih efisien diserap oleh logam, sehingga menjadikannya pilihan utama dalam operasi fabrikasi logam yang menuntut kecepatan dan presisi.

Teknologi pemotongan laser memberikan ketepatan, efisiensi, dan adaptabilitas yang tak tertandingi—menjadikannya penting bagi para produsen yang ingin tetap kompetitif sambil memenuhi standar industri yang ketat.

Mengapa Pemotongan Laser Mendominasi Manufaktur Modern

Dari komponen sasis otomotif hingga bagian struktural aerospace, pemotong laser logam telah menjadi tidak tergantikan di hampir setiap sektor manufaktur. Mengapa? Keunggulannya sangat meyakinkan:

- Keakuratan luar biasa: Toleransi setepat ±0,03 mm dapat dicapai, mengurangi atau menghilangkan kebutuhan permesinan sekunder

- Kecepatan dan Produktivitas: Siklus pemotongan cepat secara drastis meningkatkan kapasitas produksi dibandingkan metode tradisional

- Efisiensi Material: Lebar kerf yang sempit meminimalkan limbah, mengoptimalkan penggunaan material dan mengurangi biaya

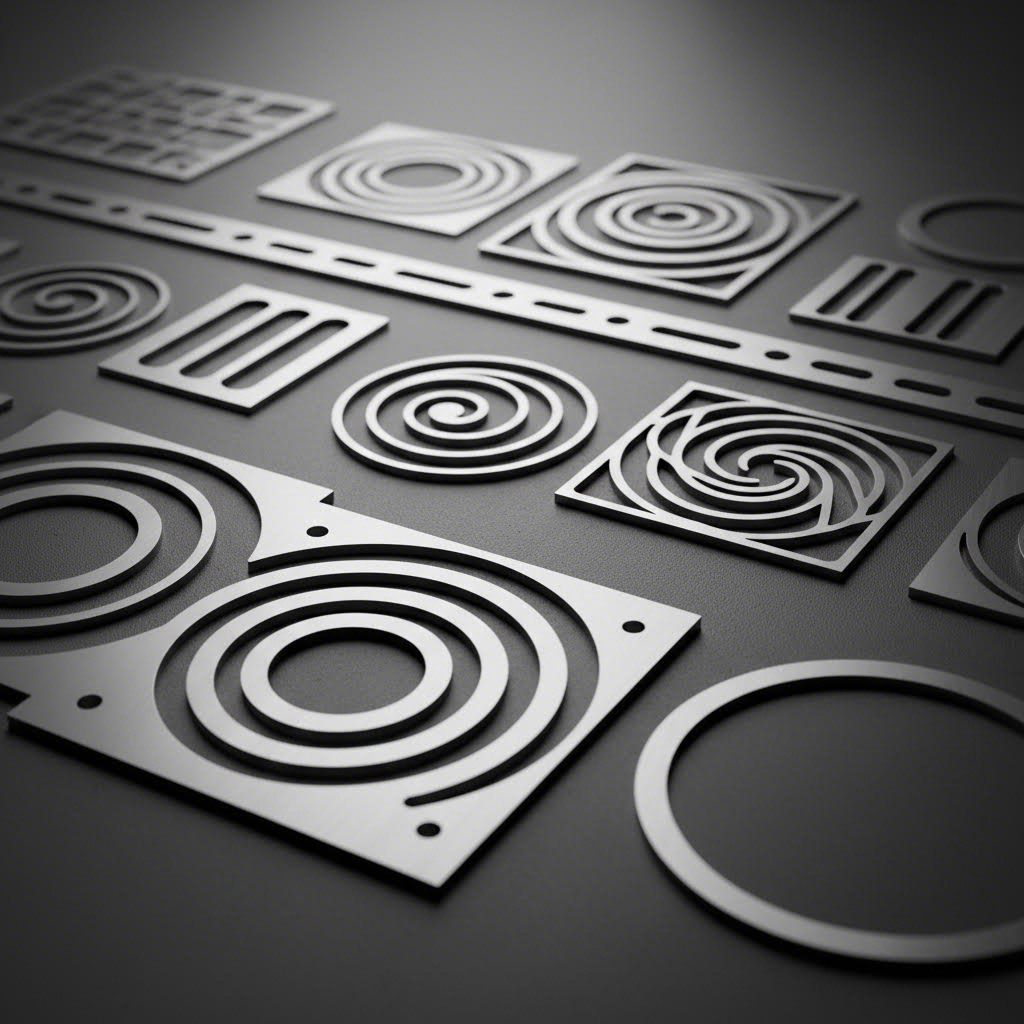

- Fleksibilitas desain: Geometri kompleks dan pola rumit dihasilkan tanpa perlengkapan khusus

- Kualitas Konsisten: Otomasi CNC memastikan hasil yang identik pada seluruh lini produksi dalam ukuran apa pun

Apakah Anda seorang insinyur yang menentukan komponen, spesialis pengadaan yang membandingkan vendor, atau manajer proyek yang merencanakan jadwal produksi, panduan ini akan memandu Anda melalui semua hal yang perlu diketahui mengenai layanan pemotongan logam dengan laser—mulai dari dasar teknologi yang dibahas di sini hingga pemilihan material, pedoman desain, spesifikasi toleransi, dan kriteria evaluasi penyedia pada bagian-bagian selanjutnya.

Memahami Jenis Teknologi Pemotongan Laser dan Kemampuannya

Ketika Anda mengevaluasi mesin pemotong laser untuk proyek logam, jenis teknologi laser yang digunakan secara langsung memengaruhi hasil Anda. Tidak semua laser diciptakan sama—setiap jenis unggul dalam aplikasi tertentu namun memiliki keterbatasan dalam aspek lain. Memahami perbedaan ini membantu Anda memilih penyedia layanan yang tepat serta menetapkan ekspektasi realistis terhadap hasil proyek Anda.

Laser Serat dan Dominasinya dalam Pemotongan Logam

Mengapa laser serat menjadi pilihan utama untuk operasi mesin pemotong logam dengan laser? Jawabannya terletak pada efisiensi dan keserbagunaannya. Laser serat menghasilkan cahaya melalui kabel serat optik yang didoping dengan elemen tanah jarang seperti iterbium. Desain solid-state ini menghasilkan panjang gelombang sekitar 1,06 mikrometer—frekuensi yang diserap logam jauh lebih efisien dibandingkan panjang gelombang lebih panjang dari sistem CO2.

Manfaat praktisnya sangat besar. Menurut data industri dari DP Laser , mesin pemotong laser serat memberikan ketepatan luar biasa sambil menangani pelat logam dengan berbagai ketebalan dengan limbah minimal. Kisaran daya membentang dari sistem level pemula sekitar 1,5 KW untuk komponen listrik halus hingga unit industri yang melebihi 100 KW untuk pekerjaan struktural berat.

Yang membuat laser serat menjadi sangat menarik untuk operasi pemotongan laser CNC adalah kebutuhan perawatannya yang rendah. Berbeda dengan sistem CO2 yang memerlukan penjajaran cermin secara rutin dan pengisian ulang gas, laser serat memiliki lebih sedikit komponen bergerak dan bahan habis pakai. Hal ini menghasilkan waktu henti yang lebih singkat serta biaya operasional jangka panjang yang lebih rendah—faktor penting saat memilih penyedia mesin pemotong laser logam lembaran.

Perbandingan Teknologi CO2 vs Serat

Laser CO2 telah melayani industri fabrikasi logam selama beberapa dekade, dan masih menawarkan keunggulan dalam aplikasi tertentu. Sistem ini menggunakan gas karbon dioksida yang terstimulasi secara listrik untuk menghasilkan cahaya inframerah pada panjang gelombang sekitar 10,6 mikrometer. Meskipun panjang gelombang ini sangat baik untuk memotong material non-logam seperti kayu, akrilik, dan kulit, logam cenderung memantulkan sebagian besar energi ini daripada menyerapnya.

Meskipun demikian, mesin pemotong logam dengan laser CO2 tetap relevan untuk operasi tertentu. Secara umum, mesin ini menawarkan kisaran daya antara 40W hingga 150W dalam pengaturan komersial, memberikan keseimbangan antara kemampuan pemotongan dan biaya operasional. Untuk logam tipis dan bengkel yang juga memproses material non-logam, sistem CO2 dapat berfungsi ganda.

Laser kristal—khususnya sistem Nd:YAG (neodymium-doped yttrium aluminum garnet)—mewakili pilihan ketiga. Menurut spesifikasi teknis dari 4Lasers , kristal-kristal ini memancarkan panjang gelombang 1064 nm dengan konduktivitas termal dan kualitas optik yang sangat baik. Laser ini sangat cocok untuk aplikasi presisi yang membutuhkan kemampuan mikro-permesinan, termasuk pembuatan perangkat medis dan pembuatan perhiasan halus.

Menyesuaikan Jenis Laser dengan Aplikasi Logam Anda

Pemilihan alat pemotong pelat logam dengan laser yang tepat tergantung pada kebutuhan spesifik Anda. Pertimbangkan perbandingan ini saat mengevaluasi penyedia layanan:

| Faktor | Laser Serat | Co2 laser | Laser Kristal (Nd:YAG) |

|---|---|---|---|

| Kompatibilitas Logam | Sangat baik untuk baja, aluminium, kuningan, tembaga | Terbatas; paling optimal untuk logam tipis | Dipersiapkan khusus untuk pekerjaan logam presisi |

| Kapasitas Ketebalan | Hingga 30mm+ tergantung daya | Biasanya di bawah 6mm untuk logam | Terbaik untuk material tipis di bawah 3mm |

| Kecepatan Pemotongan | Tercepat untuk logam | Sedang; lebih lambat pada logam reflektif | Lebih lambat; cocok untuk pekerjaan detail |

| Kualitas tepi | Bersih, zona yang terkena panas minimal | Baik pada material tipis | Sangat baik untuk presisi mikro |

| Biaya Operasional | Biaya jangka panjang terendah | Kisaran menengah; biaya gas dan perawatan | Lebih tinggi; perlu penggantian kristal |

| Aplikasi Terbaik | Fabrikasi logam umum, produksi volume tinggi | Bengkel dengan bahan campuran, logam tipis | Medis, perhiasan, permesinan mikro |

Untuk sebagian besar mesin pemotong laser logam untuk bengkel rumahan atau operasi fabrikasi kecil , sistem serat entry-level menawarkan keseimbangan terbaik antara kemampuan dan nilai. Operasi industri diuntungkan dari sistem serat berdaya lebih tinggi yang dapat menangani segala hal mulai dari lembaran aluminium tipis hingga pelat baja tebal tanpa perlu mengganti peralatan.

Saat meminta penawaran harga dari penyedia layanan, tanyakan tentang spesifikasi peralatan mereka. Sebuah bengkel yang menggunakan teknologi laser serat modern biasanya memberikan waktu penyelesaian yang lebih cepat dan kualitas tepi yang lebih baik pada proyek logam dibandingkan bengkel yang masih mengandalkan sistem mesin pemotong laser CO2 lama. Pengetahuan tentang peralatan ini membantu Anda mengevaluasi apakah kemampuan penyedia sesuai dengan kebutuhan proyek Anda—topik yang akan kami bahas lebih lanjut saat membahas kompatibilitas material pada bagian selanjutnya.

Panduan Kompatibilitas Material untuk Proyek Logam yang Dipotong dengan Laser

Anda telah memilih teknologi laser yang tepat—tetapi apakah Anda mempertimbangkan bagaimana pilihan material memengaruhi kinerja pemotongan? Tidak semua logam berperilaku sama di bawah sinar laser. Beberapa dapat dipotong dengan bersih pada ketebalan yang mengesankan, sementara yang lain memerlukan penyesuaian parameter yang hati-hati untuk mencapai hasil yang dapat diterima. Memahami perbedaan ini sebelum menyerahkan file desain Anda akan menghemat waktu, mengurangi biaya, dan mencegah masalah kualitas yang menjengkelkan.

Baik Anda menggunakan pelat baja tahan karat untuk peralatan food-grade atau pelat aluminium untuk enclosure ringan, setiap material memiliki karakteristik unik yang memengaruhi kecepatan pemotongan, kualitas tepi, dan ketebalan maksimum yang dapat dicapai. Mari kita bahas hal-hal yang perlu Anda ketahui untuk logam-logam yang paling umum.

Parameter Pemotongan Baja dan Baja Tahan Karat

Baja karbon tetap menjadi logam paling mudah untuk dipotong dengan teknologi laser—dan ada alasan kuat untuk itu. Menurut Dokumentasi teknis GWEIKE , pemotongan dengan bantuan oksigen menciptakan reaksi eksotermik yang sebenarnya membantu laser melakukan tugasnya. Oksigen bereaksi dengan baja yang dipanaskan, menghasilkan panas tambahan yang meningkatkan efisiensi pemotongan. Karena alasan inilah pelat baja karbon dapat dipotong dengan ketebalan jauh lebih besar dibanding logam lain pada tingkat daya yang setara.

Sebagai referensi praktis, laser serat 6kW mampu memotong baja karbon hingga sekitar 20mm dengan hasil berkualitas produksi. Naikkan ke sistem 12kW, dan Anda dapat memotong material setebal 25mm atau lebih dengan andal. Frasa kunci di sini adalah "berkualitas produksi"—spesifikasi ketebalan maksimum yang tercantum dalam materi pemasaran menunjukkan apa yang secara teknis mungkin, bukan yang memberikan hasil bagian yang konsisten dan layak jual.

Lembaran logam baja tahan karat menimbulkan tantangan yang berbeda. Berbeda dengan baja karbon, stainless steel biasanya memerlukan gas bantu nitrogen untuk menghasilkan tepian yang bersih dan bebas oksida. Seperti yang dijelaskan oleh Universal Tool, baja tahan karat menghasilkan tepian yang bersih dan berkualitas tinggi bahkan pada ketebalan yang lebih besar—namun Anda harus mengorbankan sebagian kapasitas pemotongan dibandingkan baja karbon pada level daya yang sama.

Mengapa ada perbedaan? Nitrogen tidak memberikan energi tambahan dalam proses pemotongan seperti halnya oksigen pada baja karbon. Laser harus melakukan hampir seluruh pekerjaan secara mandiri. Untuk aplikasi yang membutuhkan baja tahan karat 316 atau jenis tahan korosi lainnya, perkirakan kapasitas maksimum ketebalan sekitar 30-40% lebih rendah dibanding spesifikasi baja karbon.

Tantangan Pemotongan Aluminium dan Logam Reflektif

Di sinilah pemilihan material menjadi menarik. Aluminium membingungkan banyak pembeli pertama kali karena perilakunya di bawah laser tampaknya tidak intuitif. Meskipun lebih lunak daripada baja, pelat aluminium justru lebih sulit dipotong pada ketebalan yang setara. Dua sifat fisik yang menyebabkan tantangan ini:

- Refleksibilitas tinggi: Aluminium memantulkan energi laser secara signifikan alih-alih menyerapnya, sehingga mengurangi efisiensi pemotongan

- Konduktivitas termal yang sangat baik: Panas menyebar dengan cepat melalui material alih-alih terkonsentrasi di zona potong

Dalam praktiknya, aluminium "membuang energi" alih-alih tetap cukup panas untuk memotong secara bersih. Bahkan dengan laser serat berdaya tinggi yang menangani reflektivitas lebih baik daripada sistem CO2 lama, ketebalan maksimum aluminium biasanya 40-50% di bawah kemampuan baja karbon.

Pelat baja galvanis menambah pertimbangan lain. Lapisan seng menguap secara berbeda dibandingkan baja dasar, yang berpotensi memengaruhi kualitas tepi dan menghasilkan asap tambahan yang memerlukan ventilasi yang memadai. Kebanyakan penyedia layanan rutin menangani bahan galvanis, tetapi perlu dikonfirmasi pengalaman mereka dengan jenis lapisan spesifik Anda.

Tembaga dan kuningan menimbulkan tantangan reflektivitas serupa yang diperparah oleh konduktivitas termalnya yang sangat baik. Menurut tolok ukur industri, bahan-bahan ini biasanya maksimal sekitar 5-8 mm meskipun dengan peralatan berdaya tinggi. Untuk aplikasi tembaga yang lebih tebal, banyak pembuat komponen merekomendasikan metode pemotongan alternatif daripada mendorong teknologi laser melewati titik optimalnya.

Logam Khusus dan Keterbatasan Ketebalan

Titanium menempati posisi unik dalam pemotongan laser. Sebagai Catatan Universal Tool , titanium memiliki rasio kekuatan-terhadap-berat tertinggi di antara logam yang umum dipotong—dan juga harga tertinggi. Kabar baiknya? Titanium lebih mudah dipotong dengan laser dibandingkan dengan stamping atau permesinan mekanis, menjadikan pemotongan laser sebagai pilihan menarik untuk aplikasi aerospace dan medis.

Sebelum memilih bahan, memahami spesifikasi ketebalan membantu Anda berkomunikasi secara efektif dengan penyedia layanan. Sistem tabel ukuran gauge bisa terlihat membingungkan pada awalnya—sistem ini tidak bersifat linier, dan angka yang lebih rendah justru menunjukkan material yang lebih tebal. Menurut referensi teknis Xometry, angka gauge secara historis dikembangkan dengan mengukur ketebalan lembaran logam berdasarkan berat per kaki persegi.

Sebagai contoh, logam berukuran 10-gauge memiliki ketebalan sekitar 3,4 mm (0,1345 inci)—ideal untuk komponen struktural yang tahan beban berat. Sementara itu, material berukuran 26-gauge hanya setebal 0,45 mm, cocok untuk panel dekoratif atau penutup ringan. Sebagian besar logam lembaran memiliki kisaran ketebalan dari 0,5 mm hingga 6 mm; material yang lebih tebal biasanya diklasifikasikan sebagai pelat, bukan lembaran.

| Jenis Bahan | Ketebalan Maksimum (Kualitas Produksi) | Toleransi Tipikal | Kualitas tepi | Pertimbangan Utama |

|---|---|---|---|---|

| Baja karbon | 25-30mm (dengan serat 12kW+) | ±0,1 mm hingga ±0,25 mm | Baik; sedikit oksidasi dengan bantuan O2 | Paling mudah dipotong; bantuan oksigen meningkatkan efisiensi |

| Baja tahan karat | 15-20mm (dengan serat 12kW+) | ±0,1mm hingga ±0,2mm | Sangat baik; tepi bersinar terang dengan bantuan N2 | Nitrogen diperlukan untuk hasil akhir bebas oksida |

| Aluminium | 12-15mm (dengan daya tinggi) | ±0,1 mm hingga ±0,3 mm | Baik; mungkin menunjukkan sedikit burr | Reflektif; memerlukan manajemen panas yang hati-hati |

| Kuningan | 6-8mm | ±0,1mm hingga ±0,2mm | Baik dengan parameter yang tepat | Reflektivitas tinggi; kecepatan pemotongan lebih lambat |

| Tembaga | 5-8mm | ±0,15mm hingga ±0,25mm | Dapat diterima; menantang pada ketebalan tertentu | Logam reflektif paling menantang |

| Titanium | 8-12 mm | ±0,1mm hingga ±0,2mm | Sangat baik | Membutuhkan atmosfer inert; harga premium |

Saat memilih material untuk proyek Anda, pertimbangkan panduan praktis berikut:

- Utamakan persyaratan aplikasi: Ketahanan terhadap korosi, keterbatasan berat, dan sifat mekanis harus menjadi dasar pemilihan material sebelum mempertimbangkan proses pemotongan

- Tetap dalam kisaran kualitas produksi: Spesifikasi ketebalan maksimum mewakili batas teknis, bukan kondisi operasi optimal

- Perhitungkan kebutuhan finishing: Beberapa material memerlukan proses pasca-pengerjaan yang menambah biaya dan waktu pengerjaan

- Berkomunikasi secara jelas dengan penyedia layanan: Tentukan kelas material dan ketebalan menggunakan satuan yang konsisten (mm atau gauge)

Memahami perilaku material di bawah pemotongan laser membantu menetapkan ekspektasi yang realistis dan memudahkan kolaborasi efektif dengan penyedia layanan. Namun, pemilihan material yang sempurna sekalipun tidak akan mengatasi masalah desain—yang mengarah pada panduan desain kritis untuk memastikan bagian Anda berhasil diproduksi dengan benar sejak pertama kali.

Panduan Desain yang Memastikan Keberhasilan Bagian Hasil Pemotongan Laser

Anda telah memilih material yang ideal dan memahami teknologi laser yang akan memprosesnya—tetapi berikut ini kenyataan yang perlu diperhatikan. Bahkan insinyur berpengalaman pun terkadang mengirimkan desain yang tampak sempurna di layar, tetapi justru menimbulkan masalah dalam produksi. Perbedaan antara bagian yang dipotong dengan laser dan siap digunakan dibandingkan yang memerlukan pekerjaan ulang sering kali ditentukan oleh keputusan desain yang dibuat sebelum file tersebut meninggalkan komputer Anda.

Prinsip desain untuk manufaktur (DFM) yang tepat mengurangi biaya, meningkatkan kualitas komponen, dan mempercepat waktu penyelesaian. Mari kita bahas panduan penting yang membedakan proyek yang berjalan lancar dari proyek yang penuh keterlambatan membingungkan.

Format Berkas dan Persyaratan Perangkat Lunak Desain

Sebelum mempelajari aturan geometri, Anda perlu memahami format file yang sebenarnya dapat digunakan untuk pemotongan laser pada lembaran logam. Menurut panduan pemotongan laser Xometry, format file berbasis vektor sangat penting. Mengapa? File vektor mendefinisikan tepi melalui ekspresi matematis, bukan piksel. Saat Anda memperbesar gambar bitmap, Anda akan melihat kualitas gambar menurun karena terdiri dari piksel-piksel individual. File vektor mempertahankan tepi yang presisi tanpa tergantung pada skala.

Format yang paling umum diterima meliputi:

- DXF (Drawing Exchange Format): Standar industri untuk pemotongan laser 2D; kompatibel dengan hampir semua perangkat lunak CAM

- DWG: Format asli AutoCAD; didukung secara luas tetapi mungkin memerlukan konversi

- AI (Adobe Illustrator): Format vektor yang sering digunakan untuk pekerjaan dekoratif atau rambu-rambu

- SVG (Scalable Vector Graphics): Format vektor sumber terbuka; berguna untuk desain yang lebih sederhana

Apakah program CAD Anda menggambar kurva dengan segmen datar alih-alih busur sejati? Ini lebih penting daripada yang Anda duga. Saat Baillie Fabricators menjelaskan , garis segmen yang lebih panjang dapat diterjemahkan menjadi fitur melengkung yang menyerupai serangkaian sisi datar pendek daripada kontur halus. Bayangkan memesan sebuah lingkaran tetapi menerima bentuk yang lebih mirip segi enam—itu contoh ekstrem, namun prinsipnya tetap berlaku. Sebelum mengirimkan desain Anda untuk pemotongan laser khusus, pastikan garis melengkung menggunakan busur sejati dan bukan segmen perkiraan.

Satu pemeriksaan penting lagi: hubungkan semua titik. Garis yang tidak terhubung atau kontur terbuka dapat menghasilkan bagian yang terpotong buruk atau memerlukan waktu penggambaran tambahan dari penyedia layanan—yang sering kali dibebankan kepada Anda.

Aturan Desain Kritis untuk Potongan Bersih

Di sinilah proyek-proyek pelat logam yang dipotong dengan laser berhasil atau gagal. Mengikuti aturan dasar ini memastikan bagian-bagian Anda terpotong bersih dan memenuhi persyaratan dimensi:

- Diameter lubang minimum: Diameter lubang harus setidaknya sama dengan ketebalan material Anda. Memotong pelat baja tahan karat 3/16" (4,8 mm)? Diameter lubang minimum Anda juga 3/16". Lubang yang lebih kecil dapat menghasilkan kualitas tepi yang buruk atau ketidakakuratan dimensi.

- Jarak tepi ke lubang: Hindari merancang lubang terlalu dekat dengan tepi material. Beri jarak minimal sebesar ketebalan material antara lubang dan tepi. Aluminium sering kali memerlukan jarak 2 kali lipat atau lebih karena sifat termalnya.

- Kompensasi kerf: Kerf—lebar material yang terbuang selama pemotongan—biasanya berkisar antara 0,1 mm hingga 1,0 mm tergantung pada jenis material, daya laser, dan kecepatan pemotongan. Desain Anda harus memperhitungkan kehilangan material ini, baik dengan menggeser jalur potong di CAD atau membiarkan perangkat lunak pemotongan laser melakukan kompensasi secara otomatis.

- Persyaratan radius sudut: Sudut internal yang tajam secara fisik tidak mungkin dibuat dengan pemotongan laser. Sinar memiliki diameter yang dapat diukur, sehingga semua sudut internal akan memiliki jari-jari minimal setengah lebar kerf. Rancang sudut internal dengan jari-jari yang disengaja daripada mengharapkan sudut sempurna 90 derajat.

- Toleransi Tab dan Slot: Untuk desain yang saling mengunci, rencanakan celah 0,1-0,2 mm antara tonjolan dan slot. Ini mengakomodasi variasi kerf dan memastikan bagian-bagian dapat dirakit tanpa paksaan.

- Jarak antar fitur: Untuk material tebal atau material dengan titik leleh rendah, jalur pemotongan yang berdekatan dapat menyebabkan pelelehan lokal atau pelengkungan antar potongan. Uji desain Anda jika jarak antar fitur mendekati ketebalan material.

Ketika merancang bagian aluminium yang dipotong dengan laser secara khusus, ingatlah bahwa logam reflektif menuntut perhatian lebih hati-hati terhadap penempatan lubang dan jarak antar fitur. Konduktivitas termal yang membuat aluminium sulit dipotong juga berarti panas menyebar secara berbeda di sekitar fitur kecil.

Menghindari Kesalahan Desain yang Mahal

Terdengar rumit? Kesalahan umum ini sering membuat bahkan desainer berpengalaman pun terjatuh. Menghindarinya dapat menghemat waktu dan uang:

Kesalahan #1: Mengabaikan ukuran lembaran material. Lembaran logam standar berukuran 4'x8' atau 4'x10' dengan arah serat memanjang. Meskipun dua bagian berukuran 4'x4' tampaknya seharusnya pas sempurna pada lembaran 4'x8', pemotong laser membutuhkan batas hingga 0,5" di sekeliling setiap bagian. Merancang bagian-bagian yang memaksimalkan pemanfaatan lembaran—dengan mempertimbangkan batas ini—secara signifikan mengurangi biaya material.

Kesalahan #2: Mengabaikan arah serat. Untuk baja tahan karat brushed atau finishing berarah lainnya, tidak menentukan sisi mana yang menghadap "atas" dan orientasi serat yang diinginkan akan menghasilkan bagian yang tidak sesuai dengan kebutuhan estetika Anda. Tambahkan keterangan jelas pada gambar Anda yang menunjukkan sisi depan dan arah serat.

Kesalahan #3: Mendesain melebihi batas ketebalan. Hanya karena laser secara teknis dapat memotong material setebal 3/8" bukan berarti pendekatan tersebut paling hemat biaya. Menurut pedoman industri, bengkel fabrikasi multi-proses standar biasanya memotong sebagian besar material hingga 3/8" (9,5 mm) secara efisien. Material yang lebih tebal mungkin memerlukan peralatan khusus atau metode pemotongan alternatif, yang meningkatkan biaya dan waktu tunggu.

Kesalahan #4: Menentukan ketebalan yang tidak standar. Seperti yang dicatat KomaCut, mesin pemotong laser dikalibrasi untuk ukuran material standar. Meminta lembaran khusus 3,2 mm alih-alih lembaran standar 3 mm dapat memerlukan jumlah pesanan minimum puluhan atau bahkan ratusan lembar, menambah waktu pengiriman hingga berminggu-minggu, serta dikenakan harga premium yang signifikan.

Berkonsultasilah dengan penyedia layanan Anda selama tahap desain—bukan setelahnya. Mereka akan membantu Anda menentukan ukuran lubang ulir yang tepat, pemilihan material yang optimal, serta proses manufaktur terbaik untuk komponen spesifik Anda.

Kapan Anda harus meminta dukungan DFM? Jika desain Anda mencakup salah satu elemen berikut, tinjauan profesional sebelum permintaan penawaran harga dapat menghindari masalah di kemudian hari:

- Fitur yang mendekati ambang batas ukuran minimum

- Perakitan saling mengunci yang kompleks

- Persyaratan toleransi ketat pada dimensi kritis

- Bahan atau spesifikasi ketebalan yang tidak biasa

- Produksi volume tinggi di mana optimasi kecil memberikan penghematan signifikan secara kumulatif

Sebagian besar penyedia layanan terkemuka menawarkan umpan balik DFM sebagai bagian dari proses penawaran harga mereka. Manfaatkan hal ini—keahlian fabrikasi mereka sering kali mengidentifikasi perbaikan yang mengurangi biaya sekaligus meningkatkan kualitas komponen. Berbicara tentang kualitas, memahami spesifikasi toleransi memastikan Anda mendapatkan presisi tepat sesuai kebutuhan aplikasi tanpa melebih-lebihkan persyaratan Anda.

Penjelasan Spesifikasi Toleransi dan Presisi

Anda telah merancang bagian Anda secara sempurna dan memilih material yang ideal—tetapi bagaimana memastikan komponen jadi sesuai dengan spesifikasi Anda? Memahami kebutuhan toleransi membedakan proyek yang dirakit mulus dari proyek yang memerlukan pembetulan mahal. Namun inilah tantangannya: menentukan toleransi terlalu ketat dapat meningkatkan biaya Anda hingga 50-200% tanpa memberikan manfaat fungsional. Mari kita jelaskan dengan jelas seberapa presisi yang sebenarnya dapat dicapai oleh pemotongan laser dan kapan spesifikasi yang lebih ketat benar-benar penting.

Spesifikasi Toleransi Standar vs Presisi

Toleransi apa yang secara realistis dapat Anda harapkan dari operasi pemotongan laser logam lembaran? Menurut Dokumentasi teknis A-Laser , presisi yang dapat dicapai bervariasi secara signifikan berdasarkan jenis laser:

- Laser CO2: Biasanya mencapai toleransi berkisar antara ±0,002 hingga ±0,005 inci (±0,05mm hingga ±0,13mm)

- Laser Serat: Memberikan toleransi lebih ketat dari ±0,001 hingga ±0,003 inci (±0,025mm hingga ±0,076mm)

- Laser UV: Mencapai toleransi sangat ketat hingga ±0,0001 inci (±0,0025 mm) untuk aplikasi permesinan mikro

Untuk sebagian besar layanan pemotongan laser presisi, toleransi standar berada dalam kisaran ±0,1 mm untuk pekerjaan logam lembaran biasa. Tingkat presisi ini memenuhi mayoritas aplikasi industri—mulai dari pelindung dan braket hingga komponen struktural. Operasi pemotongan laser presisi dapat mencapai toleransi yang lebih ketat jika aplikasi Anda menuntutnya, tetapi peralatan, waktu persiapan, dan persyaratan inspeksi akan meningkat sesuai.

Ketika Anda memotong baja tahan karat atau logam lain dengan laser, material itu sendiri memengaruhi presisi yang dapat dicapai. Pemotongan laser pada baja tahan karat umumnya memiliki toleransi yang lebih ketat dibandingkan aluminium karena stabilitas termal baja tahan karat yang lebih unggul selama proses pemotongan. Logam yang sangat reflektif seperti tembaga dan kuningan memberikan tantangan lebih besar, sehingga sering kali memerlukan toleransi yang lebih longgar.

Membaca dan Menentukan Persyaratan Dimensi

Memahami lembar spesifikasi memerlukan pengetahuan tentang faktor-faktor yang benar-benar menentukan kemampuan toleransi. Menurut analisis teknis ADHMT, empat elemen utama menentukan apakah suku cadang Anda memenuhi persyaratan dimensi:

- Kalibrasi Mesin: Sistem laser kelas atas dengan penggerak motor linear mencapai ketepatan posisi ±0,001 mm, sedangkan sistem rak dan pinion biasanya mencapai ±0,1 mm

- Sifat bahan: Konduktivitas termal, reflektivitas, dan ketebalan semuanya memengaruhi seberapa konsisten laser memotong sepanjang jalur yang diprogram

- Ekspansi termal: Variasi suhu selama proses pemesinan menyebabkan aluminium mengembang 23 mikrometer per meter per derajat Celsius—menjadikan kontrol lingkungan sangat penting untuk toleransi ketat

- Keahlian operator: Operator berpengalaman melakukan penyetelan halus pada daya, kecepatan, dan posisi fokus untuk mengoptimalkan hasil pada setiap kombinasi material dan ketebalan

Hubungan antara ketebalan material dan kemampuan toleransi mengikuti pola yang dapat diprediksi. Material yang lebih tipis lebih mudah mempertahankan toleransi yang lebih ketat, sedangkan pelat yang lebih tebal menimbulkan tantangan lebih besar karena akumulasi panas dan kemungkinan terjadinya tirus.

| Jenis Bahan | Rentang Ketebalan | Toleransi Standar | Toleransi Presisi (Tersedia) | Faktor kunci |

|---|---|---|---|---|

| Baja karbon | Di bawah 6mm | ±0,1mm | ±0.05mm | Paling mudah dikendalikan; pemotongan stabil |

| Baja karbon | 6-15mm | ±0,15 mm | ±0,1mm | Zona terkena panas meningkat |

| Baja karbon | Di atas 15mm | ±0,25 mm | ±0,15 mm | Taper menjadi lebih jelas |

| Baja tahan karat | Di bawah 6mm | ±0,1mm | ±0.05mm | Stabilitas dimensi yang sangat baik |

| Baja tahan karat | 6-12 mm | ±0,15 mm | ±0,08 mm | Bantuan nitrogen menjaga presisi |

| Aluminium | Di bawah 4mm | ±0,1mm | ±0.05mm | Ekspansi termal perlu dikendalikan |

| Aluminium | 4-10MM | ±0,2 mm | ±0,1mm | Reflektivitas memengaruhi konsistensi |

| Kuningan/Perunggu | Di bawah 5mm | ±0,15 mm | ±0,1mm | Paling menantang; pemotongan paling lambat |

Kapan Toleransi Ketat Benar-Benar Penting

Inilah pertanyaan yang sering diabaikan banyak insinyur: apakah aplikasi Anda benar-benar membutuhkan toleransi presisi? Menurut para ahli manufaktur di Okdor, sebagian besar bagian CNC hanya memerlukan toleransi ketat pada fitur fungsional—biasanya ±0,01mm untuk pasangan bantalan, permukaan yang bersentuhan, dan alur segel. Dimensi non-kritis berfungsi secara identik pada ±0,05mm atau lebih longgar.

Simpan toleransi ketat hanya untuk fitur yang benar-benar membutuhkannya:

- Pasangan tekan bantalan dan jarak geser

- Alur O-ring dan permukaan penyegel

- Lubang ulir untuk pengencang kritis

- Permukaan yang bersentuhan antara komponen yang dirakit

Tepi eksternal, flensa pemasangan, dan fitur dekoratif jarang mendapat manfaat dari spesifikasi presisi. Menerapkan toleransi ISO 2768-m pada dimensi non-kritis menjaga biaya tetap wajar sambil memastikan kinerja fungsional.

Toleransi ketat (±0,01 mm) meningkatkan biaya sebesar 50-200% karena kebutuhan perkakas khusus, laju pemakanan yang lebih lambat, beberapa kali pemasangan, dan persyaratan inspeksi CMM. Toleransi standar menggunakan perkakas konvensional dan peralatan ukur dasar, sehingga secara signifikan mengurangi waktu dan biaya.

Persyaratan inspeksi juga meningkat dengan spesifikasi yang lebih ketat. Komponen dengan toleransi ±0,1 mm dapat diverifikasi dengan cepat menggunakan jangka sorong dan mikrometer. Jika dipersempit hingga ±0,01 mm, mesin ukur koordinat (CMM) menjadi wajib—menambah biaya peralatan dan waktu inspeksi. Untuk layanan pemotongan laser presisi yang menangani komponen kritis aerospace atau medis, investasi ini masuk akal. Namun untuk pekerjaan fabrikasi umum, hal ini sering kali merupakan beban tambahan yang tidak perlu.

Pendekatan paling cerdas? Tentukan secara selektif. Cantumkan toleransi ketat hanya pada dimensi yang memengaruhi kesesuaian, fungsi, atau perakitan. Biarkan dimensi lainnya mengikuti toleransi manufaktur standar. Strategi ini mengoptimalkan biaya dan kualitas—memastikan presisi di area yang penting sambil menghindari pengeluaran yang tidak perlu. Memahami kapan pemotongan dengan laser merupakan pilihan tepat—dan kapan metode alternatif bisa lebih menguntungkan—melengkapi proses pengambilan keputusan ini.

Pemotongan Laser vs Metode Pemotongan Logam Alternatif

Inilah kenyataan jujur yang sering dilewatkan banyak panduan fabrikasi: pemotongan dengan laser tidak selalu menjadi pilihan terbaik untuk setiap proyek. Meskipun laser pemotong unggul dalam pekerjaan presisi pada logam tipis hingga sedang ketebalannya, terkadang metode alternatif memberikan hasil yang lebih baik dengan biaya lebih rendah. Memahami kapan harus memilih—dan kapan harus menghindari—pemotongan laser memberdayakan Anda untuk membuat keputusan yang mengoptimalkan kualitas dan anggaran.

Mari kita bahas perbandingan antara pemotongan laser dengan waterjet, plasma, peninjuan CNC, dan EDM berdasarkan faktor-faktor yang benar-benar penting bagi hasil proyek Anda.

Laser vs Waterjet untuk Bahan Tebal

Ketika proyek Anda melibatkan material yang tebalnya lebih dari 25 mm atau paduan sensitif terhadap panas, pemotongan waterjet patut dipertimbangkan secara serius. Menurut perbandingan teknis dari Flow Waterjet, sistem waterjet mampu menangani material hingga ketebalan 24 inci untuk potongan kasar—jauh melampaui kemampuan laser.

Perbedaan utamanya? Suhu. Pemotongan laser menghasilkan panas yang signifikan di zona potong, menciptakan zona yang terkena panas (HAZ) yang dapat mengubah sifat material di sekitar tepi potongan. Pemotongan waterjet merupakan proses pemotongan dingin yang menghasilkan tepi halus seperti satin tanpa stres termal atau pengerasan. Untuk komponen aerospace, baja perkakas yang telah dikeraskan, atau material yang tidak dapat mentolerir perubahan metalurgi apa pun, waterjet sering kali menjadi satu-satunya pilihan yang layak.

Namun, waterjet memiliki kelemahan:

- Kecepatan: Waterjet memotong 3-4 kali lebih lambat dibandingkan plasma pada logam tebal

- Biaya Operasional: Konsumsi abrasif menambahkan biaya berkelanjutan yang signifikan

- Presisi pada material tipis: Pemotongan laser mencapai toleransi yang lebih ketat pada logam lembaran

- Kebutuhan pembersihan: Campuran air dan abrasif menciptakan kekacauan lebih besar dibanding metode pemotongan kering

Pilih waterjet ketika kerusakan akibat panas harus dihindari, saat memotong komposit atau batu bersamaan dengan logam, atau ketika ketebalan material melebihi kemampuan laser. Pertahankan pemotongan laser untuk logam lembaran tipis hingga sedang di mana kecepatan dan presisi paling penting.

Kapan Pemotongan Plasma Lebih Tepat Digunakan

Mencari "plasma cutting terdekat" untuk proyek Anda? Teknologi plasma menawarkan keunggulan yang menarik untuk aplikasi tertentu—terutama logam konduktif tebal dengan persyaratan presisi sedang.

Menurut Data pengujian Wurth Machinery , pemotongan plasma mendominasi saat bekerja dengan pelat baja lebih dari 1/2 inci tebal. Kombinasi kecepatan dan efisiensi biaya membuat plasma menjadi pilihan utama untuk fabrikasi baja struktural, produksi peralatan berat, dan aplikasi pembuatan kapal.

Keunggulan biaya cukup besar. Sebuah sistem plasma lengkap berharga sekitar $90.000 dibandingkan dengan $195.000 untuk sistem waterjet berukuran serupa—dan biaya operasional per kaki potong kira-kira separuhnya. Bagi bengkel fabrikasi logam yang terutama fokus pada baja dan aluminium dengan ketebalan tertentu, plasma sering kali memberikan pengembalian investasi terbaik.

Namun plasma memiliki keterbatasan yang jelas:

- Keakuratan: Pemotongan laser jauh lebih akurat untuk detail rumit dan fitur kecil

- Kualitas Tepi: Plasma meninggalkan slag atau dross yang memerlukan proses finishing tambahan

- Zona yang terkena panas: Sama seperti pemotongan laser, plasma menciptakan tegangan termal di tepi potongan

- Pembatasan material: Hanya bekerja pada logam konduktif—tidak bisa digunakan untuk plastik, kayu, atau komposit

- Pertimbangan keselamatan: Plasma menghasilkan radiasi elektromagnetik berbahaya dan memerlukan peralatan pelindung tambahan

Mesin pemotong logam yang sering digunakan bengkel? Plasma. Ketika proyek Anda melibatkan bentuk sederhana, tepi tebal, dan tidak menuntut hasil akhir tepi yang sempurna, pemotongan plasma memberikan nilai sangat baik.

Memilih Antara Laser dan CNC Punching

Peninjuan CNC menggunakan alat baja keras untuk meninju bentuk dari lembaran logam secara mekanis—pendekatan yang secara mendasar berbeda dari metode pemotongan termal. Untuk produksi volume tinggi bentuk-bentuk sederhana dengan fitur standar seperti louver, emboss, dan tab bentuk, peninjuan sering kali lebih unggul dibanding pemotongan laser dalam hal kecepatan maupun biaya.

Keputusan ini tergantung pada kebutuhan spesifik Anda:

- Volume: Peninjuan sangat unggul dalam produksi volume besar di mana biaya peralatan dapat ditekan karena tersebar pada ribuan komponen

- Geometri: Lengkungan kompleks dan pola rumit lebih cocok untuk laser; bentuk standar yang berulang lebih cocok untuk peninjuan

- Operasi Sekunder: Peninjuan dapat membentuk fitur (seperti tab dan louver) secara bersamaan dengan proses pemotongan

- Ketebalan Bahan: Kedua metode dapat menangani kisaran ketebalan yang serupa untuk lembaran logam

Banyak bengkel fabrikasi modern yang menggabungkan teknologi. Pemotongan laser digunakan untuk prototipe dan geometri kompleks, sedangkan peninjuan CNC digunakan untuk produksi volume besar komponen standar. Beberapa mesin bahkan mengintegrasikan kedua kemampuan tersebut, secara otomatis memilih metode optimal untuk setiap fitur.

Untuk perbandingan mesin die cut, pertimbangkan bahwa biaya perkakas membuat proses punching mahal untuk produksi kecil atau bentuk khusus. Pemotongan laser tidak memerlukan perkakas khusus bagian, sehingga sangat ideal untuk prototipe, produksi pendek, dan desain yang sering berubah.

Perbandingan Metode Secara Komprehensif

Tabel perbandingan ini meringkas kinerja masing-masing teknologi pemotong logam berdasarkan faktor-faktor evaluasi penting:

| Faktor | Pemotongan laser | Waterjet | Plasma | Cnc punching | EDM |

|---|---|---|---|---|---|

| Kisaran Ketebalan Material | Hingga 25-30mm (baja) | Hingga 600mm (pemotongan kasar) | Hingga 150mm+ | Hingga 8mm biasanya | Hingga 300mm |

| Kemampuan Presisi | ±0,05 mm hingga ±0,1 mm | ±0,1 mm hingga ±0,25 mm | ±0,5mm hingga ±1,5mm | ±0,1 mm hingga ±0,25 mm | ±0,005mm hingga ±0,025mm |

| Kualitas tepi | Sangat baik; finishing minimal | Baik; hasil akhir halus seperti satin | Sedang; memerlukan pembuangan duri | Baik; sedikit rollover | Sangat baik; dapat menghasilkan permukaan seperti cermin |

| Zona Terpengaruh Panas | Kecil tetapi ada | Tidak ada (pemotongan dingin) | Signifikan | Tidak ada (mekanis) | Minimal |

| Kecepatan Pemotongan | Cepat pada material tipis | Lambat | Cepat pada material tebal | Sangat cepat untuk bentuk standar | Sangat lambat |

| Biaya peralatan | Sedang hingga tinggi | Tinggi | Rendah hingga Sedang | Sedang | Tinggi |

| Biaya Operasional | Rendah (laser fiber) | Tinggi (abrasif) | Rendah | Rendah (setelah peralatan) | Sedang |

| Variasi bahan | Terutama logam | Hampir semua material | Hanya logam konduktif | Logam lembaran | Hanya material konduktif |

| Aplikasi Terbaik | Logam lembaran presisi, prototipe | Material tebal, komposit, sensitif terhadap panas | Baja struktural, fabrikasi berat | Produksi Volume Tinggi | Baja keras, geometri kompleks |

EDM patut disebutkan untuk aplikasi khusus. Menurut perbandingan industri , Permesinan Discharge Listrik memberikan ketelitian luar biasa untuk pengerjaan awal bagian besar yang memerlukan hasil akhir tepi tertentu atau pemotongan geometri canggih pada material keras. Namun, metode ini umumnya merupakan yang paling lambat dan hanya berfungsi pada material konduktif.

Tidak ada satu pun teknologi pemotongan "terbaik"—masing-masing memiliki peran tersendiri. Plasma unggul dalam memotong logam konduktif tebal dengan biaya lebih rendah. Laser memberikan ketepatan untuk material tipis dan desain kompleks. Waterjet menawarkan fleksibilitas pada berbagai material tanpa efek panas.

Fabricator cerdas tidak membatasi diri pada satu teknologi saja. Memahami pemotongan laser dan alternatifnya membantu Anda mencocokkan setiap proyek dengan metode yang paling optimal—terkadang memilih laser untuk fitur presisi sementara menentukan plasma atau waterjet untuk bagian yang lebih tebal dalam perakitan yang sama. Fleksibilitas ini memastikan Anda mendapatkan kombinasi terbaik antara kualitas, kecepatan, dan biaya untuk setiap komponen. Setelah Anda menentukan bahwa pemotongan laser tepat untuk proyek Anda, memilih opsi finishing yang sesuai akan melengkapi spesifikasi bagian tersebut.

Opsi Pascaproses dan Finishing untuk Logam yang Dipotong dengan Laser

Bagian potongan laser Anda tiba dengan tepi yang bersih dan dimensi yang presisi—tetapi apakah mereka siap pakai? Dalam banyak kasus, proses pemotongan hanyalah awal. Proses pasca-pemotongan mengubah logam hasil potongan menjadi komponen yang tahan terhadap korosi, memenuhi persyaratan estetika, serta mampu berfungsi secara andal dalam aplikasi akhirnya. Memahami pilihan pernis akhir membantu Anda menentukan secara tepat kebutuhan proyek Anda tanpa membayar perlakuan tambahan yang tidak diperlukan.

Menurut panduan finishing SendCutSend, lapisan akhir logam dapat meningkatkan beberapa sifat sekaligus—mulai dari ketahanan abrasi dan kekerasan permukaan hingga perlindungan terhadap korosi dan konduktivitas listrik. Lapisan akhir yang tepat memberikan sentuhan akhir yang menyempurnakan proyek Anda sekaligus memastikan kinerja jangka panjang.

Pilihan Finishing Pelapis Bubuk dan Cat

Ketika Anda membutuhkan warna yang tahan lama dan perlindungan terhadap korosi, hasil pelapisan bubuk memberikan hasil yang luar biasa. Berbeda dengan cat cair yang diaplikasikan dalam keadaan basah, pelapisan bubuk menggunakan serbuk kering bermuatan elektrostatik yang menempel pada permukaan logam sebelum dipanaskan dalam oven. Hasilnya? Lapisan akhir yang tahan hingga 10 kali lebih lama dibanding cat tradisional, sekaligus menghilangkan senyawa organik volatil (VOC) dari proses aplikasi.

Layanan pelapisan bubuk paling efektif pada logam yang dapat menahan muatan elektrostatik—menjadikan aluminium, baja, dan baja tahan karat sebagai bahan yang sangat ideal. Lapisan yang telah dipanaskan memberikan ketahanan terhadap korosi dan abrasi, melindungi komponen Anda di lingkungan yang menuntut.

- Hasil akhir matte: Mengurangi silau dan visibilitas sidik jari; ideal untuk peralatan industri dan panel penutup

- Hasil akhir mengkilap: Memberikan dampak visual dan memudahkan pembersihan; populer untuk produk konsumen dan rambu-rambu

- Tekstur kerut: Menyamarkan ketidaksempurnaan permukaan sekaligus menambah daya cengkeram; umum digunakan pada pegangan alat dan bodi peralatan

Salah satu pertimbangan: tab dan sambungan mikro dari proses pemotongan dapat tetap terlihat melalui lapisan powder coating, terutama pada material yang lebih tebal. Jika penampilan yang mulus penting, diskusikan penghapusan tab dengan penyedia Anda sebelum proses finishing.

Anodizing untuk Komponen Aluminium

Bekerja dengan aluminium anodized menawarkan keunggulan yang tidak dimiliki oleh lapisan lain. Anodizing menciptakan lapisan oksida pelindung dengan mencelupkan aluminium ke dalam larutan asam bermuatan—biasanya asam sulfat. Proses elektrokimia ini menebalkan lapisan oksida alami logam, menghasilkan lapisan akhir yang menyatu dengan material, bukan hanya dilapiskan di atasnya.

Manfaatnya melampaui tampilan:

- Daya Tahan Luar Biasa: Lapisan oksida yang mengeras lebih tahan gores dibanding cat atau powder coating

- Ketahanan terhadap korosi: Ideal untuk aplikasi luar ruangan dan lingkungan ekstrem

- Tahan panas dan listrik: Berguna untuk perangkat elektronik dan manajemen termal

- Variasi warna: Zat pewarna menembus lapisan oksida berpori untuk menghasilkan warna-warna cerah yang tahan pudar

Anodizing menambah waktu produksi—biasanya 7-10 hari produksi tambahan. Namun, untuk bagian yang terpapar elemen luar ruangan atau membutuhkan estetika premium, investasi ini memberikan manfaat jangka panjang dalam hal ketahanan dan penampilan.

Proses Perataan Tepi dan Penghilangan Duri

Pemotongan laser menghasilkan tepi yang sangat bersih dibandingkan dengan metode pemotongan mekanis, tetapi beberapa aplikasi menuntut hasil yang lebih halus lagi. Penghilangan duri (deburring) menghilangkan tepi yang sedikit menonjol (duri) dan cacat kecil yang tersisa dari proses manufaktur. Dua metode utama digunakan untuk memenuhi kebutuhan ini:

- Deburring Linear: Proses penggosokan yang meratakan satu sisi bagian besar, menyiapkan permukaan untuk pengecatan atau finishing lanjutan. Bagian-bagian tersebut masih mungkin menunjukkan goresan kecil pada permukaan bawahnya.

- Tumbling: Finishing abrasif getaran untuk bagian-bagian kecil, menggunakan media keramik yang disetel secara harmonis untuk mencapai perataan tepi yang konsisten di seluruh permukaan

Operasi bending sering mengikuti proses pemotongan, mengubah bahan baku hasil potong laser menjadi komponen tiga dimensi. Pembuangan duri (deburring) yang tepat sebelum bending mencegah retak pada tepi dan memastikan garis lipatan bersih—terutama penting untuk bagian yang terlihat atau yang membutuhkan radius tekuk kecil.

Pelapisan logam (plating) menawarkan jalur finishing lainnya, dengan mendeposisikan lapisan logam pada substrat untuk meningkatkan sifat tertentu. Pelapisan seng (zinc plating) meningkatkan ketahanan terhadap korosi pada komponen baja, sedangkan pelapisan nikel menambah konduktivitas dan ketahanan aus pada komponen tembaga dan baja.

Kontrol Kualitas dan Standar Sertifikasi

Bagaimana Anda tahu bahwa komponen jadi Anda memenuhi spesifikasi? Sertifikasi kualitas memberikan jaminan bahwa proses manufaktur dipantau, diukur, dan terus ditingkatkan. Dua sertifikasi yang paling penting dalam fabrikasi logam adalah

- ISO 9001:2015: Standar manajemen mutu dasar yang menekankan kepuasan pelanggan, konsistensi proses, dan perbaikan berkelanjutan

- IATF 16949: Dibangun berdasarkan persyaratan ISO 9001, sertifikasi khusus otomotif ini menambahkan persyaratan manufaktur ramping, pencegahan cacat, dan pengurangan variasi

Menurut gambaran sertifikasi OGS Industries, IATF 16949 memastikan kualitas yang konsisten, pengurangan variasi produk, rantai pasok yang andal, serta pemborosan yang diminimalkan. Untuk aplikasi otomotif—atau proyek apa pun yang menuntut jaminan kualitas ketat—bekerja dengan penyedia bersertifikat mengurangi risiko dan memastikan komponen memenuhi spesifikasi yang ketat.

Dampak Finishing terhadap Waktu Tunggu dan Biaya

Setiap proses finishing menambah waktu dan biaya pada proyek Anda. Rencanakan secara tepat:

| Opsi Finishing | Waktu Tunggu Tambahan Khas | Faktor Biaya | Aplikasi Terbaik |

|---|---|---|---|

| Pengeboran | 0-1 hari | Rendah (sering kali gratis) | Penghalusan tepi umum, persiapan pengecatan |

| Tumbling | 1-2 hari | Rendah sampai Sedang | Komponen kecil, hasil akhir yang konsisten |

| Pakaian bubuk | 3-5 hari | Sedang | Perlindungan terhadap korosi, warna |

| Anodizing | 7-10 hari | Sedang sampai Tinggi | Aluminium, estetika premium |

| Pemasangan | 5-7 hari | Sedang | Konduktivitas, ketahanan aus |

Memilih lapisan akhir yang tepat bergantung pada keseimbangan antara persyaratan kinerja, ekspektasi visual, batasan waktu, dan anggaran. Banyak penyedia layanan menawarkan berbagai pilihan secara internal, menyederhanakan rantai pasok Anda sekaligus memastikan konsistensi kualitas dari pemotongan hingga pelapisan akhir. Memahami kebutuhan aplikasi Anda—dan mengomunikasikannya secara jelas—menjadi dasar dalam memilih penyedia layanan yang mampu memberikan solusi lengkap.

Aplikasi Industri dan Pertimbangan Perencanaan Proyek

Sekarang bahwa Anda memahami opsi finishing dan standar kualitas, di mana sebenarnya teknologi pemotongan laser memberikan dampaknya? Dari kendaraan yang Anda kendarai hingga papan nama di luar kantor Anda, pemotongan laser presisi menyentuh hampir setiap sektor industri. Memahami aplikasi-aplikasi ini membantu Anda mengidentifikasi peluang untuk proyek Anda sendiri sambil belajar dari praktik terbaik yang telah diterapkan di berbagai lingkungan manufaktur.

Menurut Analisis industri Great Lakes Engineering , pemotongan laser presisi telah menjadi sangat penting di berbagai sektor karena akurasinya yang tak tertandingi, efisiensi, serta fleksibilitasnya. Kemampuan teknologi ini dalam menangani bentuk kompleks dan material tipis tanpa merusak benda kerja membuatnya cocok digunakan untuk segala hal, mulai dari komponen aerospace hingga elemen arsitektur dekoratif.

Aplikasi Otomotif dan Transportasi

Industri otomotif sangat bergantung pada pemotongan laser presisi untuk menghasilkan komponen berkualitas tinggi secara efisien. Saat Anda mencari suku cadang untuk kendaraan, kecepatan dan akurasi secara langsung memengaruhi biaya maupun keselamatan. Produsen menggunakan teknologi ini untuk membuat:

- Komponen Rangka dan Struktural: Braket rangka, cross-member, dan pelat penguat yang memerlukan toleransi ketat

- Panel bodi dan trim: Panel pintu, komponen fender, dan trim dekoratif

- Komponen mesin: Perisai panas, gasket, dan fitting presisi

- Komponen suspensi: Braket lengan kontrol, dudukan per mobil, dan perangkat pemasangan

- Elemen interior: Braket dashboard, rangka kursi, dan komponen konsol

Permintaan sektor otomotif terhadap presisi tidak hanya mencakup komponen individual. Operasi fabrikasi logam lembaran yang melayani industri ini harus mempertahankan sertifikasi IATF 16949—standar kualitas yang menjamin produksi yang konsisten dan bebas cacat dalam produksi skala besar. Produsen seperti Shaoyi (Ningbo) Metal Technology menggabungkan pemotongan laser dengan kemampuan stamping logam untuk menyediakan solusi lengkap komponen rangka dan suspensi, menawarkan prototipe cepat dalam 5 hari serta produksi massal otomatis guna memenuhi tuntutan rantai pasok otomotif.

Fabrikasi baja untuk transportasi tidak terbatas pada kendaraan penumpang. Truk komersial, gerbong kereta api, peralatan pertanian, dan kapal laut semuanya menggunakan komponen hasil pemotongan laser. Kecepatan tinggi dan akurasi teknologi ini memungkinkan produksi cepat komponen yang memenuhi toleransi ketat—sangat penting karena keselamatan kendaraan bergantung pada kecocokan yang tepat dan kualitas yang konsisten.

Fabrikasi Logam Arsitektural dan Dekoratif

Pernahkah Anda berjalan melewati fasad bangunan dengan saringan logam rumit atau mengagumi tanda logam khusus di sebuah toko? Pemotongan laser presisi memungkinkan desain-desain semacam ini. Menurut Ulasan aplikasi dekoratif HeatSign , teknologi ini telah merevolusi dekorasi logam dengan memungkinkan pola-pola rumit yang tidak mungkin dibuat menggunakan metode pemotongan konvensional.

Aplikasi arsitektural mencakup tujuan fungsional maupun estetika:

- Fasad Bangunan: Saringan dekoratif, pelindung sinar matahari, dan panel privasi

- Desain Interior: Karya seni dinding, penyekat ruangan, dan elemen langit-langit

- Reklame: Tanda logam kustom untuk bisnis, sistem penunjuk arah, dan prasasti peringatan

- Perabotan: Kaki meja, panel dekoratif, dan perangkat keras kustom

- Instalasi luar ruangan: Patung taman, lampu lanskap, dan desain gerbang

Jika Anda mencari bengkel fabrikasi terdekat untuk mengerjakan pekerjaan logam dekoratif, carilah penyedia yang berpengalaman dalam menangani material yang memberikan dampak visual. Baja tahan karat dan aluminium mendominasi aplikasi arsitektural karena ketahanannya terhadap korosi serta variasi pelapisan yang tersedia. Tembaga dan kuningan memberikan kesan hangat untuk instalasi premium, sementara baja tahan cuaca (Corten) menghasilkan hasil oksidasi yang dramatis untuk karya seni luar ruangan.

Kemampuan untuk menerjemahkan desain digital langsung menjadi potongan logam membuka kemungkinan kreatif yang tidak dapat dicapai oleh metode tradisional. Desainer memasukkan pola kompleks—motif bunga, teselasi geometris, atau tipografi khusus—dan menerima komponen dengan tepian rapi serta lengkungan halus yang sebelumnya memerlukan penyelesaian manual secara intensif.

Peralatan Industri dan Komponen Mesin

Di balik setiap operasi manufaktur terdapat peralatan yang dibangun dari komponen presisi. Perusahaan fabrikasi logam terdekat dan di seluruh rantai pasok global memproduksi suku cadang penting yang menjaga mesin industri beroperasi secara andal:

- Kotak pelindung dan rumah: Kabinet listrik, kotak kontrol, dan penutup pelindung

- Braket presisi: Dudukan motor, braket sensor, dan struktur penopang

- Pelindung mesin: Enklosur keselamatan dengan pola ventilasi dan panel akses

- Komponen conveyor: Rel pemandu, pelat pemasangan, dan braket penyetel

- Komponen HVAC: Transisi saluran udara, bilah damper, dan flensa pemasangan

Perusahaan fabrikasi baja yang melayani pasar industri sering menangani proyek mulai dari prototipe tunggal hingga produksi massal dalam ribuan unit. Industri elektronik khususnya memanfaatkan ketepatan pemotongan laser, menggunakan teknologi ini untuk memotong papan sirkuit, bahan semikonduktor, dan konektor dari logam seperti tembaga dan kuningan.

Menurut penelitian industri, sektor energi mengandalkan pemotongan laser presisi untuk peralatan pembangkit daya dan sistem energi terbarukan—memotong komponen untuk turbin, penukar panas, dan wadah yang harus tahan terhadap suhu tinggi dan lingkungan korosif.

Faktor Waktu Penyelesaian dan Perencanaan Proyek

Memahami faktor-faktor yang memengaruhi waktu pengiriman membantu Anda merencanakan proyek secara efektif. Beberapa faktor memengaruhi seberapa cepat bagian potong laser berpindah dari file desain menjadi komponen jadi:

- Kompleksitas Desain: Pola rumit dengan toleransi ketat memerlukan kecepatan pemotongan yang lebih lambat dan persiapan yang lebih hati-hati

- Ketersediaan bahan baku: Bahan standar dikirim lebih cepat daripada paduan khusus yang memerlukan pesanan khusus

- Operasi Sekunder: Tekuk, finishing, dan perakitan menambah waktu proses

- Posisi antrean: Jadwal produksi di fasilitas fabrikasi logam terdekat saya yang sibuk memengaruhi waktu penyelesaian

- Persyaratan kualitas: Sertifikasi IATF 16949 atau aerospace menambah langkah inspeksi

Menurut Analisis penetapan harga Fortune Laser , faktor paling penting yang memengaruhi biaya dan waktu tunggu bukanlah luas bahan—melainkan waktu mesin yang dibutuhkan untuk desain spesifik Anda. Geometri kompleks dengan banyak lengkungan ketat memaksa mesin melambat, sehingga memperpanjang waktu pemotongan dan jadwal pengiriman.

Bagaimana Kebutuhan Volume Mempengaruhi Harga dan Waktu Penyelesaian

Jumlah pesanan secara signifikan memengaruhi biaya per unit. Berikut alasannya: setiap pekerjaan memiliki biaya tetap untuk persiapan, pemrograman, dan penanganan material yang dibagi rata tergantung jumlah unit yang Anda pesan.

| Volume Pemesanan | Dampak Per Unit Khas | Pertimbangan Waktu Pengerjaan |

|---|---|---|

| Prototipe (1-5 unit) | Biaya per unit tertinggi; biaya persiapan tidak didepresiasi | Seringkali paling cepat; dampak antrean minimal |

| Volume Rendah (6-50 unit) | Penurunan moderat; mulai muncul efisiensi ekonomi | Penjadwalan produksi standar |

| Volume Sedang (51-500 unit) | Penghematan signifikan; nesting yang efisien mengurangi limbah | Mungkin memerlukan waktu mesin khusus |

| Volume Tinggi (500+ suku cadang) | Harga terbaik; diskon hingga 70% dilaporkan | Waktu tunggu lebih lama; diperlukan perencanaan produksi |

Efisiensi nesting juga memengaruhi harga. Programmer berpengalaman menyusun bagian-bagian pada lembaran material untuk meminimalkan limbah—nesting yang lebih baik secara langsung mengurangi biaya material Anda. Saat meminta penawaran, tanyakan bagaimana penyedia menangani pengaturan bagian dan apakah mereka mengoptimalkan tata letak untuk jumlah pesanan spesifik Anda.

Untuk proyek otomotif yang membutuhkan respons cepat, carilah penyedia yang menawarkan layanan percepatan. Beberapa produsen menyediakan prototipe cepat dalam 5 hari dengan respons penawaran dalam 12 jam—indikator yang menunjukkan komitmen serius terhadap responsivitas pelanggan. Dukungan DFM komprehensif dari Shaoyi menjadi contoh layanan bernilai tambah yang membedakan penyedia premium dari operasi pemotongan dasar.

Efisiensi skala bekerja menguntungkan Anda: biaya tetap persiapan tersebar pada semua bagian dalam satu pesanan, sehingga biaya per bagian menurun secara signifikan seiring peningkatan jumlah.

Perencanaan awal memberikan keuntungan. Menggabungkan beberapa desain bagian ke dalam satu pesanan, menentukan bahan yang tersedia di penyedia, serta memberikan fleksibilitas jadwal pengiriman sering kali membuka harga lebih baik dan layanan lebih cepat. Memahami dinamika ini mempersiapkan Anda untuk mengevaluasi penyedia layanan secara efektif—menyesuaikan kemampuan mereka dengan kebutuhan aplikasi spesifik Anda.

Memilih Penyedia Layanan Pemotongan Logam dengan Laser yang Tepat

Anda telah menguasai teknologi, material, dan prinsip desain—namun menemukan mitra yang tepat untuk mengeksekusi proyek Anda? Di sinilah banyak insinyur dan spesialis pengadaan mengalami kesulitan. Tidak semua layanan pemotongan logam dengan laser memberikan hasil yang sama, dan pilihan yang salah bisa berarti keterlambatan tenggat waktu, masalah kualitas, serta pembengkakan anggaran. Baik Anda mencari layanan pemotongan laser di dekat saya atau mengevaluasi pemasok global, mengetahui apa yang membedakan penyedia luar biasa dari yang biasa saja akan melindungi hasil proyek Anda.

Menurut panduan industri California Steel Services, memilih layanan pemotongan laser yang tepat sangat memengaruhi keberhasilan proyek. Dari kualitas peralatan hingga responsivitas komunikasi, beberapa faktor menentukan apakah Anda akan menerima suku cadang yang sesuai spesifikasi—atau menghadapi siklus pekerjaan ulang yang menjengkelkan.

Menilai Peralatan dan Kemampuan

Mesin yang digunakan untuk membuat komponen Anda lebih penting daripada yang Anda duga. Saat mengevaluasi layanan pemotongan laser di dekat saya atau penyedia jarak jauh, mulailah dari spesifikasi peralatan mereka:

- Jenis teknologi laser: Laser serat mendominasi pemotongan logam modern karena kecepatan, ketelitian, dan efisiensi operasional. Tanyakan secara spesifik sistem apa yang digunakan penyedia—TRUMPF mewakili kelas premium, dengan mesin yang dikenal memiliki ketelitian dan keandalan luar biasa

- Kapasitas daya: Sistem dengan wattase lebih tinggi dapat menangani material yang lebih tebal dan memotong lebih cepat. Sebuah bengkel dengan laser serat 6-12 kW menawarkan kemampuan lebih dibandingkan yang terbatas pada peralatan 2-3 kW

- Ukuran dan kapasitas meja: Bidang pemotongan yang lebih besar dapat menampung bagian yang lebih besar dan memungkinkan nesting yang efisien untuk pesanan volume tinggi

- Inventaris material: Penyedia yang menyediakan bahan umum (baja, stainless, aluminium dalam ketebalan standar) memberikan waktu pengiriman lebih cepat dibandingkan yang memerlukan pemesanan khusus untuk setiap pekerjaan

- Operasi Sekunder: Apakah penyedia menawarkan pembengkokan, finishing, dan perakitan? Mengonsolidasikan operasi menyederhanakan rantai pasok Anda dan memastikan konsistensi kualitas

Menurut ulasan peralatan industri , produsen premium seperti TRUMPF, Mazak, dan Bystronic secara konsisten memberikan ketepatan pemotongan dan keandalan yang unggul. Ketika penyedia layanan pemotongan laser CNC berinvestasi pada peralatan kelas atas, mereka menunjukkan komitmen terhadap hasil berkualitas tinggi.

Jangan mengabaikan kapasitas produksi. Sebuah layanan pemotong laser di dekat saya mungkin menawarkan kualitas yang sangat baik tetapi tidak memiliki kapasitas untuk memenuhi kebutuhan volume Anda. Tanyakan mengenai waktu penyelesaian saat ini, tingkat pemanfaatan mesin, dan apakah mereka menjalankan beberapa shift. Penyedia yang beroperasi 24/7 dengan sistem penanganan material otomatis biasanya memberikan waktu penyelesaian lebih cepat untuk pesanan besar.

Sertifikasi dan Indikator Jaminan Kualitas

Sertifikasi menunjukkan apakah sistem kualitas penyedia memenuhi standar yang telah ditetapkan. Untuk layanan pemotongan laser CNC yang melayani industri yang menuntut, sertifikasi ini sangat penting:

- ISO 9001:2015: Sertifikasi manajemen kualitas dasar yang menjamin proses terdokumentasi, fokus pada pelanggan, serta perbaikan berkelanjutan

- IATF 16949: Penting untuk pekerjaan dalam rantai pasok otomotif—sertifikasi ini menambahkan persyaratan manufaktur lean, protokol pencegahan cacat, dan pengurangan varians yang ketat

- AS9100: Setara dengan sektor dirgantara, yang menuntut kontrol lebih ketat untuk komponen kritis penerbangan

- NADCAP: Akreditasi proses khusus untuk perlakuan panas, pengelasan, dan operasi terkendali lainnya

Di luar sertifikasi, evaluasi langsung praktik pengendalian kualitas. Menurut praktik terbaik industri, penyedia tepercaya mengikuti langkah-langkah pengendalian kualitas yang ketat dan dengan mudah membagikan contoh hasil pekerjaan sebelumnya. Minta untuk melihat contoh suku cadang, minta studi kemampuan toleransi, dan tanyakan tentang peralatan inspeksi—mesin CMM, pembanding optik, dan instrumen ukur yang dikalibrasi menunjukkan investasi serius dalam kualitas

Ulasan pelanggan dan reputasi industri memberikan wawasan tambahan. Perusahaan yang sudah mapan dengan referensi kuat kemungkinan besar akan memberikan pengalaman keseluruhan yang lebih baik. Jangan ragu untuk meminta testimonial dari klien yang memiliki kebutuhan proyek serupa dengan Anda.

Mendapatkan Penawaran Harga yang Akurat dan Membandingkan Layanan

Siap meminta penawaran pemotongan laser? Cara Anda menjalani proses ini memengaruhi akurasi serta kemampuan Anda dalam membandingkan penyedia secara adil. Layanan pemotongan logam dengan laser modern sering kali menyediakan sistem penawaran online yang menghasilkan perkiraan instan dari file desain yang diunggah. Meskipun praktis, penawaran otomatis ini paling efektif untuk bagian-bagian sederhana—proyek kompleks lebih diuntungkan dengan komunikasi langsung.

Saat meminta penawaran, berikan informasi lengkap:

- File desain: Format vektor (DXF, DWG) dengan jalur potong yang didefinisikan secara jelas

- Spesifikasi material: Jenis, ketebalan, dan persyaratan finishing permukaan secara tepat

- Jumlah: Kebutuhan segera maupun volume tahunan yang diperkirakan jika berlaku

- Toleransi: Tentukan dimensi kritis secara terpisah dari persyaratan umum

- Operasi Sekunder: Kebutuhan bending, finishing, pemasangan perangkat keras, atau perakitan

- Persyaratan pengiriman: Tanggal target dan preferensi pengiriman

Menafsirkan penawaran memerlukan perhatian terhadap apa yang termasuk—dan apa yang tidak. Biaya material, waktu pemotongan, operasi sekunder, dan finishing masing-masing berkontribusi terhadap harga total. Beberapa penyedia membundel layanan; yang lain merinci semuanya. Ajukan pertanyaan klarifikasi untuk memastikan Anda membandingkan cakupan yang setara saat mengevaluasi beberapa penawaran.

Perusahaan yang menghargai layanan pelanggan kemungkinan besar akan memberikan pengalaman positif dan hasil berkualitas tinggi. Cari penyedia yang responsif, penuh perhatian, dan tetap memberi informasi selama seluruh proses.

Waktu respons sendiri menandai kualitas penyedia. Saat mengevaluasi opsi layanan pemotongan laser terdekat, perhatikan seberapa cepat calon pemasok merespons pertanyaan. Produsen terkemuka mengukur kinerja mereka berdasarkan waktu penyelesaian yang cepat—beberapa bahkan menawarkan respons kutipan dalam 12 jam sebagai praktik standar. Kemampuan prototipe cepat Shaoyi dalam 5 hari serta dukungan DFM yang komprehensif mencerminkan layanan tambahan yang sebaiknya dicari pembeli ketika tenggat waktu proyek menjadi penting.

Nilai Dukungan DFM untuk Proyek Kompleks

Dukungan Desain untuk Manufaktur (DFM) membedakan layanan pemotongan dasar dari mitra manufaktur sejati. Menurut panduan industri , bantuan desain bisa sangat berharga jika Anda membutuhkan bantuan dalam menyempurnakan desain proyek atau memiliki pengalaman terbatas dalam pemotongan laser.

Apa saja yang termasuk dalam dukungan DFM yang efektif?

- Tinjauan desain: Mengidentifikasi fitur-fitur yang dapat menyebabkan masalah pemotongan sebelum produksi dimulai

- Rekomendasi Material: Menyarankan alternatif yang meningkatkan kemudahan produksi atau mengurangi biaya

- Optimalisasi toleransi: Membantu menentukan presisi di bagian yang penting sambil melonggarkan dimensi yang tidak kritis

- Saran pengurangan biaya: Merekomendasikan modifikasi desain yang menyederhanakan proses produksi

- Pertimbangan Perakitan: Memastikan komponen saling pas ketika beberapa bagian harus cocok secara tepat

Khususnya untuk proyek otomotif dan aerospace, dukungan DFM mencegah iterasi yang mahal. Penyedia seperti Shaoyi yang menggabungkan pemotongan laser dengan keahlian stamping logam memahami bagaimana pilihan desain berdampak pada seluruh proses manufaktur—memberikan wawasan yang tidak dapat disediakan oleh bengkel pemotongan semata.

Daftar Periksa Evaluasi Utama

Sebelum memilih layanan pemotongan laser terdekat atau penyedia jarak jauh, verifikasi hal-hal penting berikut:

| Faktor Evaluasi | Apa yang harus dicari | Tanda bahaya |

|---|---|---|

| Kualitas peralatan | Laser serat modern (TRUMPF, Mazak, Bystronic); daya yang cukup untuk material Anda | Sistem CO2 yang sudah usang; deskripsi peralatan yang tidak jelas |

| Stok Material | Material umum yang tersedia; akses cepat ke jenis khusus | Setiap material memerlukan pesanan khusus |

| Operasi Sekunder | Pembengkokan, penyelesaian, perakitan dilakukan di dalam rumah | Harus mensubkontrakkan semua hal; rantai pasok yang terfragmentasi |

| SERTIFIKASI | Minimal ISO 9001; IATF 16949 untuk otomotif | Tidak memiliki sertifikasi mutu; tidak dapat menyediakan dokumentasi |

| Komunikasi | Penawaran responsif; pembaruan proyek yang jelas; kontak yang mudah dihubungi | Respon lambat; harga tidak jelas; sulit dihubungi |

| DFM Support | Umpan balik desain yang proaktif; keahlian manufaktur | mentalitas hanya "Kirim file dan kami akan memotongnya" |

Pertimbangan geografis juga memengaruhi keputusan Anda. Penyedia pemotongan laser terdekat mungkin menawarkan keuntungan dalam biaya pengiriman, waktu penyelesaian, dan komunikasi tatap muka bila diperlukan. Namun, kemampuan khusus atau harga yang kompetitif dari pemasok yang lebih jauh dapat mengungguli manfaat kedekatan untuk proyek-proyek besar.

Penyedia layanan pemotongan logam dengan laser yang tepat menjadi mitra manufaktur, bukan hanya sekadar pemasok. Dengan mengevaluasi peralatan, sertifikasi, kualitas komunikasi, serta layanan tambahan seperti dukungan DFM, Anda akan dapat mengidentifikasi penyedia yang mampu menjalankan proyek Anda secara sukses—mulai dari file desain awal hingga komponen jadi siap perakitan.

Pertanyaan Umum Mengenai Layanan Pemotongan Logam dengan Laser

1. Berapa biaya pemotongan logam dengan laser?

Biaya pemotongan logam dengan laser tergantung pada beberapa faktor, termasuk waktu mesin, jenis material, ketebalan, dan kompleksitas desain. Tarif per jam biasanya berkisar antara $60-$150, dengan kecepatan pemotongan bervariasi dari 1-20 m/menit tergantung pada material dan daya laser. Desain sederhana pada material tipis lebih murah, sedangkan pola rumit pada pelat tebal membutuhkan waktu mesin yang lebih lama dan biaya lebih tinggi. Diskon volume dapat menekan biaya per unit secara signifikan—pesanan volume besar lebih dari 500 unit bisa mendapatkan penghematan hingga 70% dibandingkan pesanan dalam jumlah prototipe.

2. Apakah pemotongan logam dengan laser mahal?

Pemotongan logam dengan laser menawarkan harga yang kompetitif dibandingkan metode alternatif, terutama untuk pekerjaan presisi pada material berketebalan tipis hingga sedang. Meskipun penawaran awal terlihat lebih tinggi dibanding pemotongan plasma, pemotongan laser sering kali menghilangkan kebutuhan operasi finishing sekunder, sehingga mengurangi total biaya proyek. Teknologi laser serat telah menurunkan biaya operasional secara signifikan, dengan konsumsi material dan kebutuhan perawatan yang minimal. Untuk geometri kompleks dan toleransi ketat, pemotongan laser kerap terbukti lebih hemat biaya dibanding alternatif mekanis yang memerlukan perkakas khusus.

3. Berapa harga layanan pemotongan laser?

Harga layanan pemotongan laser bervariasi berdasarkan waktu mesin, yang secara langsung berkorelasi dengan kompleksitas desain dan ketebalan material. Banyak penyedia mengenakan biaya $50-$150 per jam waktu mesin. Platform penawaran online menawarkan perkiraan instan untuk bagian standar, sedangkan proyek kompleks lebih diuntungkan dari konsultasi langsung. Faktor-faktor yang memengaruhi harga meliputi biaya material, operasi sekunder seperti pembengkokan atau finishing, serta jumlah pesanan. Meminta penawaran dari beberapa penyedia dengan spesifikasi lengkap memastikan perbandingan biaya yang akurat.

4. Material apa saja yang dapat dipotong dengan laser?

Pemotongan laser mampu menangani berbagai jenis logam termasuk baja karbon (hingga 30mm), baja tahan karat (hingga 20mm), aluminium (hingga 15mm), kuningan, tembaga, dan titanium. Baja karbon dipotong paling efisien karena reaksi bantuan oksigen, sedangkan logam reflektif seperti aluminium dan tembaga memerlukan laser serat berdaya tinggi. Pemilihan material harus mengutamakan kebutuhan aplikasi—ketahanan terhadap korosi, batasan berat, dan sifat mekanis—dengan pertimbangan pemotongan sebagai aspek sekunder. Penyedia layanan biasanya menyediakan bahan umum untuk waktu penyelesaian yang lebih cepat.

5. Bagaimana cara memilih penyedia layanan pemotongan laser?

Evaluasi penyedia berdasarkan kualitas peralatan (laser serat modern dari TRUMPF, Mazak, atau Bystronic), sertifikasi (ISO 9001, IATF 16949 untuk otomotif), stok material, dan kemampuan operasi sekunder. Waktu respons menunjukkan kualitas layanan—produsen terkemuka menawarkan waktu penawaran dalam 12 jam dan prototipe cepat dalam 5 hari. Minta contoh suku cadang, verifikasi proses kontrol kualitas, dan evaluasi ketersediaan dukungan DFM. Penyedia yang menawarkan layanan komprehensif dari pemotongan hingga penyelesaian akan menyederhanakan rantai pasok Anda dan memastikan kualitas yang konsisten.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —