Rahasia Layanan Pemotongan Logam dengan Laser: Dari Berkas Desain Hingga Bagian yang Terkirim

Apa yang Sebenarnya Dilakukan oleh Pemotongan Logam dengan Laser pada Material Anda

Pernah bertanya-tanya bagaimana sinar cahaya bisa memotong baja padat seperti mentega? Layanan pemotongan logam dengan laser menggunakan energi cahaya terkonsentrasi tinggi untuk melelehkan, menguapkan, atau membakar logam sepanjang jalur yang dikendalikan komputer. Bayangkan fokus cahaya matahari melalui lensa pembesar, tetapi diperbesar jutaan kali dan diarahkan dengan akurasi tinggi. Itulah yang terjadi ketika laser pemotong logam mulai bekerja pada material mentah Anda.

Proses ini dimulai ketika sinar laser, yang sering kali berdiameter kurang dari 0,32 mm, difokuskan pada permukaan logam. Hal ini menciptakan suhu yang sangat tinggi sehingga mampu melelehkan atau sepenuhnya menguapkan material tersebut. Menurut Dokumentasi Wikipedia tentang pemotongan laser , berkas yang terfokus dapat mencapai lebar celah sedalam 0,10 mm, memungkinkan pemotongan yang sangat presisi yang tidak dapat dicapai oleh alat pemotong logam mesin konvensional.

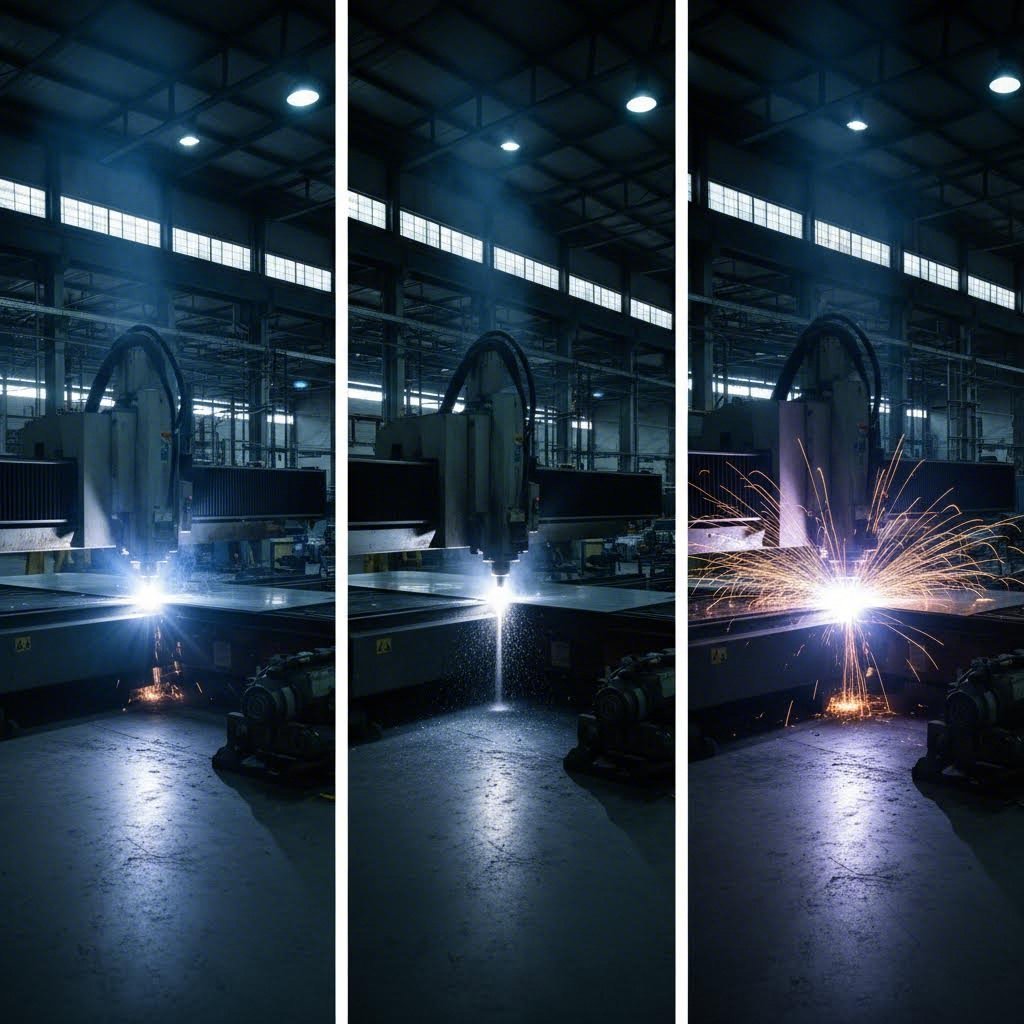

Bagaimana Sinar Laser Mengubah Logam Mentah menjadi Komponen Presisi

Ketika berkas laser mengenai logam, terjadi sesuatu yang luar biasa. Energi terkonsentrasi memanaskan permukaan hingga titik nyala, menciptakan apa yang disebut insinyur sebagai "lubang kunci". Lubang kunci ini dengan cepat semakin dalam saat material mendidih, dan tekanan uap menyemburkan logam cair menjauh dari zona pemotongan. Semprotan gas bertekanan tinggi membantu proses ini, membersihkan sisa puing dan meninggalkan tepi yang bersih serta presisi.

Apa yang membuat pemotongan logam dengan laser begitu efektif? Zona yang terkena panas tetap sangat kecil. Berbeda dengan metode pemotongan plasma atau konvensional, presisi ini berarti terjadinya pelengkungan dan distorsi pada benda kerja yang minimal. Anda akan melihat bahwa bagian-bagian hasil potongan siap dirakit atau dilanjutkan ke proses akhir tanpa memerlukan proses sekunder sama sekali.

Sistem laser pemotong logam modern beroperasi dengan akurasi penempatan sekitar 10 mikrometer dan ketepatan pengulangan sebesar 5 mikrometer. Tingkat presisi ini menjadikan pemotongan logam dengan laser sangat ideal untuk aplikasi yang bervariasi, mulai dari komponen elektronik rumit hingga suku cadang otomotif berat.

Ilmu di Balik Teknologi Pemotongan Termal

Tidak semua laser bekerja dengan cara yang sama. Memahami tiga metode utama pemotongan laser membantu Anda berkomunikasi secara efektif dengan penyedia layanan Anda:

- Laser Serat: Sistem solid-state ini menghasilkan sinar melalui serat kaca yang dirancang khusus. Dengan panjang gelombang 1,064 mikrometer, mereka menghasilkan titik fokus hingga 100 kali lebih kecil dibandingkan laser CO2. Menurut Trotec Laser , laser serat bebas perawatan dengan masa pakai melebihi 25.000 jam, menjadikannya pilihan utama untuk operasi pemotongan logam dalam volume tinggi.

- Laser CO2: Sistem berbasis gas yang menggunakan campuran karbon dioksida yang dirangsang secara listrik. Beroperasi pada panjang gelombang 10,6 mikrometer, sistem ini unggul dalam memotong material non-logam tetapi dapat memotong logam termasuk titanium, baja tahan karat, dan aluminium jika dilengkapi daya yang cukup.

- Laser Kristal (Nd:YAG/Nd:YVO): Laser solid-state yang menggunakan kristal yang didoping neodimium. Laser-laser ini memiliki panjang gelombang yang sama dengan laser serat optik, tetapi memerlukan perawatan lebih intensif, dengan dioda pompa yang perlu diganti setiap 8.000 hingga 15.000 jam.

Layanan pemotongan logam dengan laser terkini semakin mengandalkan teknologi serat optik. Sistem dengan daya 6 kW dan lebih tinggi kini mulai mendekati kemampuan pemotongan mesin plasma sementara tetap menjaga presisi yang lebih unggul. Kemajuan ini memungkinkan material yang lebih tebal diproses dengan kualitas tepi yang sangat baik, sesuatu yang tidak mungkin dicapai oleh sistem sebelumnya berdaya 1.500 watt.

Intinya? Ketika Anda mengirimkan desain ke layanan profesional, fisika dan teknik canggih bekerja bersama untuk mengubah file digital Anda menjadi komponen logam presisi dengan toleransi yang sering kali berada dalam kisaran 0,025 mm.

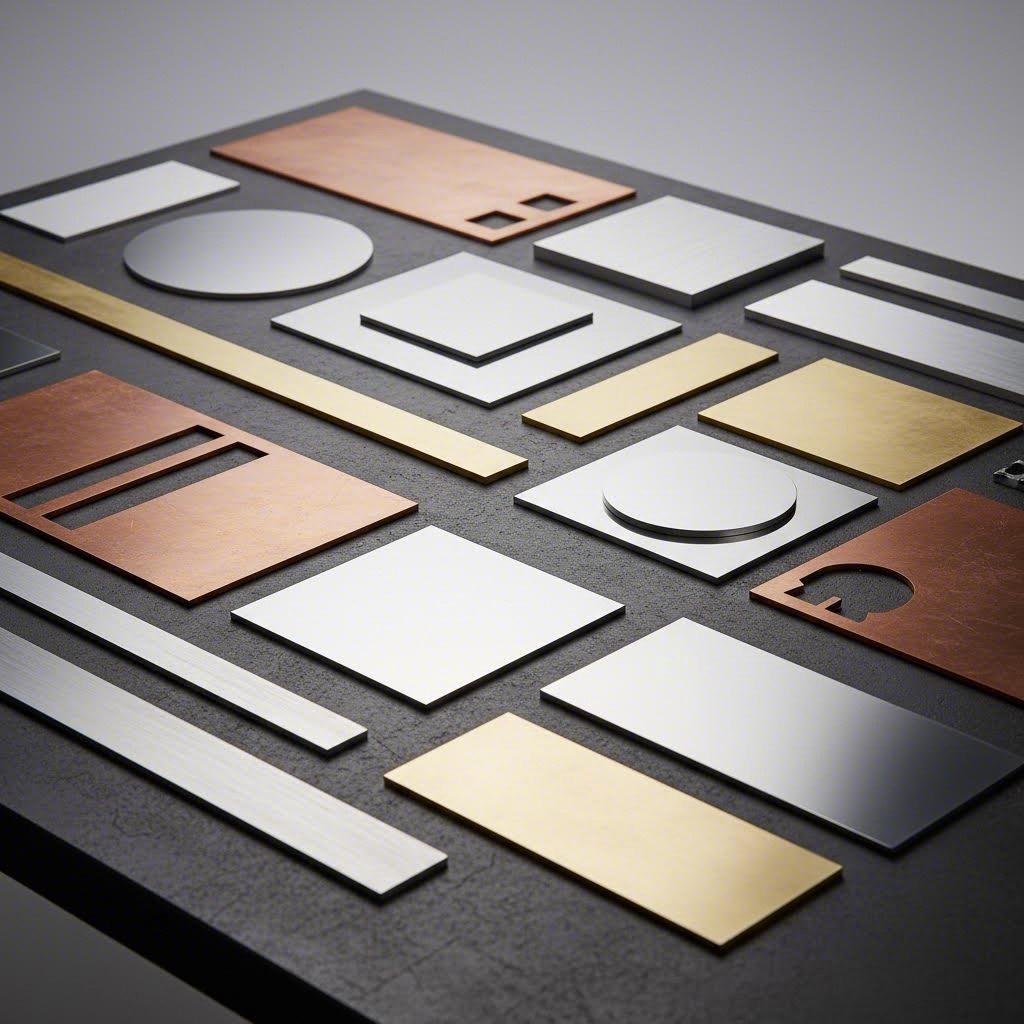

Bahan yang Dapat Diproses Melalui Layanan Pemotongan Laser

Terdengar rumit ketika seseorang mengatakan mereka dapat memotong logam dengan laser pada puluhan jenis paduan yang berbeda? Kenyataannya, tidak semua logam bereaksi sama di bawah sinar terfokus tersebut. Sebagian menyerap energi secara efisien dan terpotong sempurna. Lainnya justru menolak, memantulkan sinar dan menghantarkan panas menjauh dari area potongan. Memahami perilaku khas setiap bahan ini membantu Anda memilih logam yang tepat untuk proyek Anda serta berkomunikasi secara efektif dengan penyedia layanan Anda.

Layanan pemotongan laser logam berkualitas mempertahankan persediaan material yang luas, mencakup mulai dari baja karbon biasa hingga paduan khusus eksotis. Setiap material memiliki karakteristik unik yang memengaruhi kecepatan pemotongan, kualitas tepi, dan biaya proyek secara keseluruhan. Mari kita bahas apa yang terjadi ketika logam berbeda bertemu dengan sinar laser.

Karakteristik Pemotongan Baja dan Baja Tahan Karat

Baja tetap menjadi andalan dalam operasi pemotongan laser. Baja karbon menyerap energi laser secara efisien, menjadikannya salah satu material paling mudah diproses. Anda akan melihat tepian yang bersih, penumpukan dross yang minimal, serta kecepatan pemotongan yang cepat pada sebagian besar rentang ketebalan.

Dalam pemotongan laser baja tahan karat, proses ini memerlukan daya yang sedikit lebih tinggi karena sifat termal materialnya. Baja tahan karat tidak menghantarkan panas secepat aluminium atau tembaga, yang justru menguntungkan. Panas tetap terkonsentrasi pada zona potong, memungkinkan garis kerf yang presisi dan kualitas tepi yang sangat baik. Pemotongan laser pada jenis umum seperti 304 dan 316 merupakan operasi rutin bagi pengrajin berpengalaman.

Pemotongan laser baja biasanya menggunakan oksigen sebagai gas bantu untuk baja karbon, menciptakan reaksi eksotermik yang menambah energi pemotongan. Untuk aplikasi pemotongan laser baja tahan karat di mana tepi bebas oksidasi penting, gas nitrogen menghasilkan potongan yang cerah dan bersih, siap untuk dilas atau digunakan pada instalasi yang terlihat.

Bekerja dengan Logam Reflektif Seperti Aluminium dan Kuningan

Di sinilah situasi menjadi menarik. Pemotongan aluminium dengan laser menghadirkan tantangan yang sering mengejutkan banyak pemula. Tingginya tingkat reflektivitas aluminium berarti sebagian besar energi laser memantul dari permukaan daripada menembus material tersebut. Menurut analisis teknis 1CutFab , pantulan ini menyebabkan tiga masalah utama: potongan yang tidak sempurna, kehilangan energi yang memerlukan beberapa kali proses pemotongan, serta potensi kerusakan pada optik laser akibat berkas yang terpantul kembali.

Laser serat modern telah berhasil mengatasi tantangan pemotongan aluminium secara signifikan. Panjang gelombang 1,07 mikrometer mereka jauh lebih efektif dalam berinteraksi dengan permukaan reflektif dibandingkan teknologi CO2 lama. Namun demikian, pemotongan aluminium tetap memerlukan pengaturan daya yang lebih tinggi dan penyesuaian parameter secara cermat. Gas bantu nitrogen mencegah oksidasi dan menghasilkan tepian yang cerah, sesuai dengan tuntutan aplikasi aluminium.

Tembaga dan kuningan termasuk dalam kategori yang oleh para perakit disebut sebagai "Logam Merah". Bahan-bahan ini menantang batas kemampuan pemotongan laser. Dokumentasi teknis YIHAI Laser menjelaskan bahwa tembaga memiliki konduktivitas termal sekitar delapan kali lebih tinggi daripada baja. Panas benar-benar cepat menyebar dari zona potong, sehingga sulit mempertahankan kolam lelehan yang stabil yang diperlukan untuk hasil potong yang bersih.

Tembaga murni membutuhkan parameter agresif: daya maksimum, waktu menusuk cepat, dan nitrogen tekanan tinggi (18-22 Bar). Bahkan operator berpengalaman pun menangani pemotongan tembaga dengan hati-hati. Kuningan berperilaku berbeda meskipun tampak serupa. Kandungan sengnya (30-40%) menciptakan tekanan uap selama pemotongan yang justru membantu mengeluarkan material cair. Namun, seng ini juga menghasilkan asap beracun yang memerlukan sistem ekstraksi yang kuat.

| Jenis Bahan | Rentang Ketebalan Umum | Kualitas pemotongan | Pertimbangan khusus |

|---|---|---|---|

| Baja karbon | 0,5 mm - 25 mm | Sangat baik; tepi potong bersih dengan dross minimal | Gas bantu oksigen menambah energi pemotongan; opsi paling hemat biaya |

| Baja tahan karat | 0,5 mm - 20 mm | Sangat baik; tepi potong mengilap dengan nitrogen | Membutuhkan daya lebih besar daripada baja karbon; nitrogen mencegah oksidasi |

| Aluminium | 0,5mm - 15mm | Baik dengan pengaturan yang tepat | Reflektivitas tinggi memerlukan laser serat; diperlukan pengaturan daya yang lebih tinggi |

| Kuningan | 0,5mm - 10mm | Baik; mungkin memerlukan finishing tepi | Uap seng menciptakan asap; ekstraksi kuat diperlukan; perilaku pemotongan yang tidak stabil |

| Tembaga | 0.5mm - 8mm | Sulit; dross sering terjadi | Tingkat kesulitan tertinggi; konduktivitas termal ekstrem; memerlukan daya maksimum dan proses cepat |

| Paduan Khusus | Bervariasi tergantung paduan | Tergantung pada aplikasi | Titanium, Inconel, dan baja perkakas masing-masing memerlukan parameter khusus |

Paduan khusus seperti titanium, Inconel, dan baja perkakas masing-masing membutuhkan pengembangan parameter khusus. Pemotongan titanium relatif baik dengan bantuan nitrogen tetapi perlu diperhatikan secara cermat untuk mencegah kontaminasi oksigen yang dapat memengaruhi sifat material. Bahan-bahan ini umumnya lebih mahal untuk diproses karena kecepatan pemotongan yang lebih lambat dan kebutuhan penyiapan khusus.

Saat meminta penawaran harga, selalu tentukan kelas material yang tepat. Aluminium 6061-T6 memiliki perilaku yang berbeda dibandingkan 5052. Demikian pula, baja tahan karat 316L diproses secara berbeda dibandingkan 17-4 PH. Semakin tepat spesifikasi material Anda, semakin akurat penawaran harganya dan semakin baik hasil akhir komponen Anda.

Kemampuan Ketebalan dan Standar Presisi Dijelaskan

Saat Anda mengirimkan file desain ke layanan pemotongan logam dengan laser, ketebalan lebih penting daripada yang mungkin Anda duga. Hal ini memengaruhi segala hal mulai dari kecepatan pemotongan hingga kualitas tepi, dan pada akhirnya, apakah komponen Anda akan memenuhi persyaratan dimensi. Namun informasi penting ini sering kali tersembunyi di balik tombol penawaran instan tanpa penjelasan. Mari kita ubah itu.

Memahami kemampuan ketebalan dan toleransi presisi membantu Anda merancang dengan lebih cerdas, menetapkan ekspektasi yang realistis, serta berkomunikasi secara efektif dengan penyedia jasa fabrikasi. Baik Anda menggunakan pemotongan laser logam lembaran tipis maupun memasuki wilayah pelat yang lebih tebal, spesifikasi ini secara langsung memengaruhi keberhasilan proyek Anda.

Memahami Batas Ketebalan untuk Logam yang Berbeda

Setiap logam memiliki batas maksimum ketebalan praktis yang dapat dipotong secara bersih oleh laser. Jika melebihi batas ini, Anda akan mengalami penetrasi yang tidak lengkap, penumpukan dross berlebih, dan kualitas tepi yang menurun. Menurut Spesifikasi teknis Accurl , mesin pemotong laser serat paling kuat dapat mencapai ketebalan maksimum hingga 50mm untuk logam tertentu, meskipun batas praktis untuk potongan berkualitas biasanya berada di bawah nilai maksimum tersebut.

Daya laser secara langsung menentukan ketebalan yang dapat Anda potong. Mesin pemotong logam pelat dengan laser berkekuatan 6kW menawarkan kemampuan yang sangat berbeda dibandingkan sistem 1kW. Berikut yang dapat Anda harapkan dari pemotong laser serat 6kW:

- Baja Karbon: Ketebalan pemotongan maksimum hingga 25mm

- Baja tahan karat: Ketebalan pemotongan maksimum hingga 20mm

- Aluminium: Ketebalan pemotongan maksimum hingga 15mm

- Tembaga: Ketebalan pemotongan maksimum hingga 8mm

Mengapa jenis material menyebabkan perbedaan begitu besar? Konduktivitas termal memainkan peran utama. Saat memotong pelat baja dengan laser, panas terkonsentrasi secara efisien pada zona potong. Tembaga, sebaliknya, menyerap panas dengan cepat sehingga membutuhkan energi lebih besar untuk mempertahankan suhu pemotongan. Logam reflektif seperti aluminium juga memantulkan energi laser dari permukaan, semakin menyulitkan proses pemotongan pada bagian tebal.

Menurut Dokumentasi teknis Senfeng Laser , sistem laser serat 6kW menempati posisi strategis yang ideal untuk fabrikasi logam. Sistem ini memproses material 50% lebih cepat daripada mesin 4kW pada pelat tipis-sedang sekaligus mampu menangani logam tebal yang tidak dapat dipotong oleh sistem berdaya lebih rendah. Keseimbangan inilah yang membuatnya semakin populer di kalangan operasi pemotong laser logam lembaran profesional.

Apa Arti Toleransi Presisi bagi Proyek Anda

Presisi bukan sekadar istilah pemasaran. Ini adalah spesifikasi yang dapat diukur dan menentukan apakah komponen Anda pas dengan benar. Ketika para pengrajin berbicara tentang toleransi, mereka merujuk pada penyimpangan yang diizinkan dari dimensi yang Anda tentukan. Menurut analisis menyeluruh dari ADH Machine Tool, mesin pemotong laser industri kelas atas mampu mempertahankan toleransi setajam ±0,1 mm, dengan laser serat mencapai presisi lebih ketat lagi, yaitu ±0,05 mm atau bahkan ±0,025 mm dalam aplikasi pemotongan laser presisi.

Berikut ini adalah faktor-faktor yang memengaruhi toleransi yang dapat Anda capai:

- Tipe Material: Logam dengan sifat termal yang stabil seperti baja tahan karat menghasilkan toleransi yang lebih konsisten dibandingkan material konduktif termal seperti tembaga atau aluminium.

- Ketebalan Bahan: Material yang lebih tebal memberikan tantangan yang jauh lebih besar. Lembaran tipis di bawah 3mm secara rutin mencapai toleransi ±0,1mm, sedangkan pemotongan melebihi 15mm dapat meluas hingga ±0,3mm atau lebih akibat divergensi berkas dan akumulasi panas.

- Kalibrasi Mesin: Akurasi sistem gerak, keselarasan optik, dan perawatan rutin secara langsung memengaruhi presisi yang dapat dicapai. Penggerak motor linier mencapai presisi posisi sebesar ±0,001mm, sedangkan sistem bola sekrup biasanya mencapai ±0,005mm.

- Keahlian operator: Optimalisasi parameter untuk kombinasi material dan ketebalan tertentu memerlukan pengalaman. Operator terampil menyesuaikan daya, kecepatan, posisi fokus, dan tekanan gas bantu untuk mendapatkan presisi maksimal dari peralatan.

Ketebalan menciptakan tantangan toleransi terbesar. Ketika material semakin tebal, beberapa fenomena fisik bekerja melawan presisi. Profil Gauss pada sinar laser berarti bentuknya secara inheren kerucut, bukan sepenuhnya sejajar. Dalam pemotongan pelat logam tebal menggunakan laser, hal ini menyebabkan perbedaan ukuran yang dapat diukur antara lebar celah bagian atas dan bawah, menghasilkan kemiringan (taper). Selain itu, celah yang lebih dalam membuat pelemparan material cair menjadi lebih sulit, yang berpotensi memengaruhi kualitas tepi.

Teknologi serat optik pada daya 6kW dan di atasnya mengatasi banyak tantangan tersebut. Daya yang lebih tinggi memungkinkan kecepatan pemotongan yang lebih cepat, sehingga mengurangi total panas yang masuk ke benda kerja. Panjang gelombang yang lebih pendek terhubung lebih efisien dengan logam, menghasilkan lebar celah yang lebih sempit dan zona terkena panas yang lebih kecil. Sistem modern 6kW memberikan kualitas tepi pada material tebal yang sebelumnya tidak dapat dicapai oleh peralatan generasi sebelumnya.

Apa artinya ini secara praktis? Untuk pemotongan laser presisi pada material berketebalan tipis , perkirakan toleransi antara ±0,05 mm dan ±0,1 mm. Pekerjaan dengan ketebalan sedang biasanya berada dalam kisaran ±0,1 mm hingga ±0,2 mm. Aplikasi pelat tebal mungkin memerlukan toleransi sebesar ±0,25 mm hingga ±0,5 mm. Saat merancang lembaran logam yang dipotong dengan laser, pertimbangkan kemampuan realistis ini sejak awal terhadap kebutuhan kesesuaian dan fungsi Anda.

Menyiapkan File Desain Anda untuk Keberhasilan Pemotongan Laser

Anda telah memilih material dan memahami kemampuan ketebalannya. Sekarang tiba langkah yang membedakan proyek lancar dari keterlambatan yang menjengkelkan: persiapan file. Menurut Analisis Quote Cut Ship , mereka meninjau ratusan file setiap minggu dan secara konsisten menemukan kesalahan desain yang sebenarnya dapat dicegah. Kabar baiknya? Beberapa menit persiapan dapat menghemat waktu revisi bolak-balik selama berjam-jam.

Apakah Anda sedang mengirimkan proyek pemotongan laser khusus yang pertama kalinya atau yang keseratus, pengaturan file yang tepat secara langsung memengaruhi akurasi penawaran harga, kecepatan produksi, dan kualitas komponen. Anggaplah file desain Anda sebagai resep. Bahkan peralatan laser cutting logam terbaik sekalipun tidak dapat menghasilkan hasil yang sempurna dari instruksi yang disiapkan dengan buruk.

Format File dan Persyaratan Teknis untuk Pengiriman

Berikut adalah hal yang sering tidak disadari oleh pelanggan pemula: mesin laser cutting tidak dapat membaca foto atau gambar berbasis piksel. Menurut panduan desain Xometry, pemotongan laser membutuhkan format file vektor dengan tepi yang presisi secara matematis. Berbeda dengan file bitmap yang terdiri dari piksel, gambar vektor mendefinisikan tepi melalui ekspresi matematis yang menjaga ketepatan bentuknya tanpa tergantung pada skala.

Untuk operasi pemotongan laser CNC, layanan umumnya menerima format-format berikut:

- DXF (Drawing Exchange Format): Standar industri untuk pemotongan laser 2D. Kompatibel dengan hampir semua program CAD dan mesin pemotong laser untuk sistem logam.

- DWG (Gambar AutoCAD): Format AutoCAD asli yang mempertahankan informasi lapisan dan geometri kompleks. Berfungsi baik untuk desain yang rumit.

- AI (Adobe Illustrator): Populer di kalangan desainer karena antarmukanya yang intuitif. Sangat cocok untuk karya laser artistik dan kustom.

- SVG (Scalable Vector Graphics): Standar terbuka yang dapat digunakan di berbagai platform. Cocok untuk alat desain berbasis web.

- STEP/STP (File 3D): Diperlukan untuk bagian yang dirancang menggunakan program CAD 3D. Menurut Panduan SendCutSend , format ini lebih dipilih ketika desain Anda berasal dari perangkat lunak seperti Autodesk Fusion.

Apa yang terjadi jika Anda mengunggah file JPEG atau PNG? Format raster ini harus dikonversi ke vektor sebelum diproses, yang menambah waktu dan sering kali menimbulkan ketidakakuratan. Beberapa layanan menawarkan kemampuan pelacakan, tetapi hasilnya jarang menyamai file vektor yang dibuat khusus. Alat gratis seperti Inkscape dapat melacak gambar bitmap dan mengonversinya ke format vektor, meskipun merancang dalam format vektor sejak awal selalu menghasilkan hasil yang lebih unggul.

Skala sangat penting. Selalu buat file Anda dalam skala 1:1, sebaiknya menggunakan satuan inci atau milimeter. Pemotong laser lembaran logam menafsirkan dimensi Anda secara harfiah. Jika desain Anda menunjukkan 50mm tetapi yang dimaksud adalah 500mm, maka itulah yang akan Anda terima.

Menghindari Kesalahan Desain Umum yang Menyebabkan Keterlambatan Produksi

Bahkan desainer berpengalaman pun sering terjatuh ke dalam perangkap ini. Memahami penyebab masalah produksi membantu Anda mengirimkan file yang dapat dikutip dengan cepat dan dipotong secara bersih.

Jalur terbuka atau tidak tersambung: Ini adalah masalah paling umum yang dihadapi layanan. Ketika jalur tidak membentuk bentuk tertutup, laser tidak tahu harus memotong di mana. Menurut dokumentasi teknis SendCutSend, pratinjau bagian Anda biasanya tidak akan terisi warna abu-abu jika ada jalur potong terbuka. Gunakan fitur pembersihan jalur dan "gabungkan" pada perangkat lunak CAD Anda untuk memastikan setiap garis tersambung dengan benar.

Garis Terlalu Berdekatan: Ketika garis desain terlalu rapat atau tumpang tindih, area tersebut akan terbakar berlebihan oleh laser. Quote Cut Ship menyarankan untuk menjaga jarak minimal 0,010 inci (0,254 mm) antara jalur-jalur penting. Untuk material tebal dengan titik leleh rendah, pemotongan yang berdekatan dapat menyebabkan pelelehan lokal atau pelengkungan di antara jalur tersebut.

Fitur yang Lebih Kecil dari Ketebalan Material: Berikut panduan praktis dari Xometry: hindari fitur desain yang lebih kecil dari ketebalan material Anda. Memotong lubang 8mm pada baja setebal 10mm menghasilkan kualitas tepi dan akurasi dimensi yang buruk. Meskipun secara teknis memungkinkan, hasilnya jarang memenuhi harapan.

Mengabaikan Kompensasi Kerf: Sinar laser menghilangkan material saat memotong, menciptakan apa yang disebut perakit sebagai "kerf". Menurut spesifikasi teknis Xometry, lebar kerf biasanya berkisar antara 0,1 mm hingga 1,0 mm tergantung pada material, daya laser, dan kecepatan pemotongan. Jika bagian-bagian Anda membutuhkan ketepatan ukuran, geser jalur potong Anda sehingga kerf berada di luar dimensi yang dimaksud. Banyak perangkat lunak pemotongan laser yang menangani hal ini secara otomatis, tetapi menentukan kebutuhan Anda sejak awal dapat mencegah kejutan.

Teks Dibiarkan sebagai Font: Lupa mengonversi teks ke garis besar atau kurva menyebabkan masalah yang sering terjadi. Jika sistem perakit tidak memiliki font spesifik yang Anda gunakan, sistem tersebut dapat menggantinya dengan sesuatu yang sama sekali berbeda atau bahkan menghilang sepenuhnya. Selalu konversi teks ke jalur sebelum mengekspor.

Daftar Periksa Pra-Pengajuan Anda

Sebelum mengunggah file Anda ke layanan pemotongan laser khusus mana pun, lakukan proses verifikasi berikut:

- Konfirmasi format file: Pastikan Anda hanya menyerahkan file .dxf, .dwg, .ai, .eps, atau .step/.stp. Hindari file mesh dan format gambar.

- Periksa skala: Pastikan desain Anda dibuat dalam skala 1:1 dengan satuan inci atau milimeter.

- Tutup semua jalur: Verifikasi setiap jalur potong membentuk bentuk tertutup tanpa kontur terbuka.

- Hapus geometri yang tidak perlu: Hapus semua titik terpisah, garis duplikat, objek kosong, dan jalur yang tumpang tindih.

- Konversi teks: Ubah semua teks menjadi bentuk atau jalur sebelum mengekspor.

- Verifikasi Ukuran Fitur Minimum: Pastikan lubang dan bukaan memenuhi persyaratan minimum (biasanya minimal 50% dari ketebalan material untuk bagian yang dipotong laser).

- Periksa jarak antar garis: Pastikan jarak minimal 0,010" antara jalur potong untuk mencegah pembakaran berlebih.

- Gabungkan bentuk: Kombinasikan, gabungkan, atau satukan semua objek yang seharusnya dipotong sebagai satu kesatuan.

- Konsolidasikan lapisan: Tempatkan seluruh geometri pemotongan pada lapisan yang sama.

- Tinjau bagian yang ditumpuk: Jika mengirimkan beberapa bagian dalam satu file, pastikan mereka tidak berbagi jalur potong atau tumpang tindih.

Untuk file tumpukan yang berisi banyak bagian, SendCutSend menekankan bahwa bagian-bagian tersebut tidak boleh berbagi jalur potong, memiliki geometri yang tumpang tindih, atau mencakup bagian di dalam bagian. Setiap bagian harus memiliki perimeter lengkap sendiri. Penempatan tab untuk bagian tumpukan memerlukan perencanaan; tab menjaga bagian tetap pada posisinya selama proses pemotongan namun harus dilepas setelahnya. Tempatkan di area yang tidak kritis sehingga pembersihan kecil tidak memengaruhi fungsi.

Meluangkan lima belas menit untuk memverifikasi elemen-elemen ini sebelum pengiriman biasanya menghemat hari-hari dalam siklus revisi. Tim tinjauan desain dari penyedia jasa fabrikasi Anda akan menghargai penerimaan file yang rapi, dan Anda akan mendapatkan penawaran harga lebih cepat dengan lebih sedikit pertanyaan.

Perjalanan Lengkap Dari Desain Hingga Bagian yang Terkirim

Anda telah menyiapkan file desain dan memilih bahan. Lalu apa selanjutnya? Banyak layanan pemotongan laser bersembunyi di balik tombol kutipan instan tanpa menjelaskan apa yang terjadi setelah Anda mengklik "kirim". Memahami siklus hidup proyek secara lengkap membantu Anda menetapkan perkiraan waktu yang realistis, mengantisipasi pertanyaan, dan menghindari kejutan yang mahal. Mari kita ungkap proses dari kutipan hingga pengiriman.

Apakah Anda mencari layanan pemotongan laser terdekat atau bekerja sama dengan perakit khusus di seluruh negeri, alur kerja dasarnya tetap konsisten. Menurut dokumentasi SendCutSend, layanan modern dapat mengirimkan prototipe dalam waktu hanya 2-4 hari kerja, dengan beberapa menawarkan kemampuan prototipe cepat hingga 5 hari untuk proyek kompleks. Memahami setiap langkah membantu Anda menjalani proses ini secara efisien.

Dari Permintaan Penawaran Harga hingga Suku Cadang Jadi

Setiap proyek pemotongan logam dengan laser yang sukses mengikuti jalur yang dapat diprediksi. Beberapa langkah terjadi secara otomatis, sementara yang lain memerlukan masukan dari Anda. Inilah perjalanan tipikal yang dilalui proyek Anda:

- Pengiriman Berkas dan Penawaran Awal: Anda mengunggah berkas vektor melalui platform daring layanan tersebut. Sistem otomatis menganalisis geometri, menghitung jalur pemotongan, dan menghasilkan perkiraan harga awal. Penyedia terkemuka yang menawarkan opsi layanan pemotong laser terdekat sering kali memberikan penawaran dalam waktu 12 jam atau lebih cepat.

- Tinjauan desain dan analisis DFM: Insinyur memeriksa berkas Anda untuk mengidentifikasi masalah kelayakan produksi. Mereka memeriksa ukuran fitur minimum, toleransi yang sesuai, serta tantangan produksi potensial. Langkah penting ini mendeteksi masalah sebelum proses pemotongan dimulai.

- Pemilihan dan Konfirmasi Material: Anda menentukan jenis material, ketebalan, dan spesifikasi permukaan akhir secara tepat. Pabrik fabrikasi mengonfirmasi ketersediaan material dan menyesuaikan harga jika diperlukan. Beberapa layanan pemotongan laser tube memiliki stok material yang luas, sementara yang lain mendatangkan material khusus sesuai proyek.

- Persetujuan Penawaran dan Pemesanan: Setelah Anda menyetujui kutipan akhir, pesanan Anda masuk ke antrian produksi. Pembayaran biasanya memicu penjadwalan, meskipun beberapa layanan menawarkan syarat netto untuk akun yang sudah mapan.

- Penjadwalan Produksi dan Pemotongan: Pekerjaan Anda akan dialokasikan ke peralatan yang sesuai berdasarkan jenis material, ketebalan, dan tingkat kompleksitas. Menurut dokumentasi proses Xometry, mesin pemotong laser mengikuti instruksi terprogram, dengan bantuan gas yang menyemburkan uap dan tetesan agar bersih sambil menciptakan celah sempit sepanjang jalur pemotongan.

- Inspeksi kualitas: Bagian yang telah selesai diperiksa dimensinya dan diperiksa secara visual. Fitur-fitur penting diukur berdasarkan spesifikasi. Bagian yang tidak memenuhi standar akan dipotong ulang sebelum dikirim.

- Kemasan dan pengiriman: Bagian-bagian menerima perlindungan yang sesuai berdasarkan jenis material dan persyaratan finishing. Banyak layanan menawarkan pelacakan pesanan secara rinci sehingga Anda tahu secara pasti kapan pengiriman akan tiba.

Proses keseluruhan dapat berjalan sangat cepat. Untuk komponen sederhana yang terbuat dari bahan stok, beberapa layanan pemotongan laser terdekat dapat mengirimkan komponen jadi dalam waktu satu minggu sejak pengajuan file awal.

Apa yang Terjadi Selama Tinjauan Desain

Tinjauan Desain untuk Kemudahan Produksi membedakan layanan pemotongan laser profesional dari bengkel kerja dasar. Selama analisis DFM, insinyur mengevaluasi apakah desain Anda dapat diproduksi seperti yang diajukan, atau apakah perlu dilakukan modifikasi untuk meningkatkan kualitas, mengurangi biaya, atau mencegah kegagalan.

Apa yang diperiksa oleh pemeriksa? Pertama, mereka memverifikasi bahwa semua bentuk geometri diterjemahkan dengan benar dari format file Anda. Menurut panduan teknis Xometry, mesin pemotong laser akan mengikuti instruksi terprogramnya secara tepat. Jika file Anda memiliki masalah, mesin akan memotong masalah tersebut ke dalam material yang mahal.

Insinyur DFM juga menilai pertimbangan praktis yang sering terlewat oleh sistem penawaran otomatis:

- Zona akumulasi panas: Pemotongan yang berdekatan dalam pola tertentu dapat menyebabkan panas berlebih lokal dan pelengkungan.

- Stabilitas bagian selama pemotongan: Bagian besar dengan banyak lubang interior dapat bergeser saat material terlepas, yang memengaruhi hasil potongan akhir.

- Kualitas permukaan yang dibutuhkan: Beberapa fitur mungkin memerlukan penyesuaian parameter atau proses pasca-pemrosesan untuk memenuhi spesifikasi Anda.

- Efisiensi nesting: Insinyur dapat menyarankan pengaturan ulang posisi bagian pada lembaran guna mengurangi limbah material dan menekan biaya Anda.

Dukungan DFM yang baik mengubah layanan transaksional menjadi kemitraan manufaktur. Saat insinyur mendeteksi potensi masalah dan menawarkan alternatif sebelum pemotongan dimulai, mereka menghemat waktu, uang, dan mengurangi frustrasi bagi Anda.

Berapa lama proses ini berlangsung? Waktu respons cepat untuk penawaran harga telah menjadi standar industri, dengan beberapa penyedia merespons dalam waktu kurang dari 12 jam. Menurut gambaran proses SendCutSend, pesanan standar dikirim dalam 2-4 hari kerja, artinya Anda bisa beralih dari file desain ke bagian jadi yang diterima dalam waktu kurang dari satu minggu untuk proyek sederhana.

Bagi mereka yang mengeksplorasi opsi laser cut terdekat, memahami alur kerja ini membantu Anda mengevaluasi penyedia secara efektif. Tanyakan tentang proses DFM mereka, waktu pengerjaan tipikal, serta prosedur inspeksi kualitas. Jawaban-jawaban tersebut akan mengungkapkan apakah Anda bekerja dengan mitra manufaktur presisi yang sesungguhnya atau hanya layanan pemotongan biasa.

Kapan Pemotongan Laser Lebih Unggul dari Metode Pemotongan Alternatif

Berikut pertanyaan yang sering membingungkan bahkan bagi para fabricator berpengalaman: haruskah Anda menggunakan pemotongan laser, atau apakah plasma atau waterjet lebih cocok untuk proyek Anda? Jawaban jujurnya adalah tidak ada satu pun teknologi laser pemotong logam yang unggul dalam setiap skenario. Setiap metode memiliki keunggulan dalam situasi tertentu dan kurang optimal dalam kondisi lain. Memahami perbedaan-perbedaan ini membantu Anda memilih pendekatan yang tepat sebelum meminta penawaran dari layanan pemotongan logam.

Menurut Analisis perbandingan Wurth Machinery , banyak bengkel fabrikasi sukses pada akhirnya mengintegrasikan beberapa teknologi karena masing-masing teknologi memenuhi kebutuhan proyek yang berbeda. Mari kita bahas di mana setiap metode paling unggul dan di mana letak keterbatasannya.

Pemotongan Laser dibandingkan Metode Waterjet dan Plasma

Bayangkan ketiga teknologi ini sebagai alat khusus, bukan pesaing langsung. Mesin pemotong logam dengan laser memberikan presisi tinggi pada material tipis hingga sedang. Pemotongan plasma mendominasi logam konduktif tebal dengan biaya lebih rendah. Waterjet dapat menangani hampir semua jenis material tanpa efek panas.

Keunggulan Pemotongan Laser: Ketika presisi menjadi prioritas utama, pemotong laser untuk logam biasanya unggul. Menurut Dokumentasi teknis Universal Tool & Engineering , laser serat mencapai toleransi ±0,001" atau lebih baik karena kendali sinar yang presisi dan lebar kerf yang minimal. Sinar terfokus menghasilkan tepian yang sangat bersih dengan kebutuhan pasca-pemrosesan yang minimal. Untuk lembaran tipis yang memerlukan detail rumit, lubang kecil, atau geometri kompleks, pemotongan laser memberikan hasil yang tidak dapat dicapai oleh metode alternatif.

Keterbatasan pemotongan laser: Setiap teknologi memiliki keterbatasan. Pemotongan laser bekerja paling baik hingga batas ketebalan tertentu, di luar itu kecepatan dan kualitas menurun secara signifikan. Untuk pekerjaan pelat tebal yang melebihi 25mm, plasma atau waterjet sering kali lebih ekonomis. Selain itu, meskipun laser serat jauh lebih mampu menangani logam reflektif dibandingkan sistem CO2 lama, material seperti tembaga murni tetap menimbulkan tantangan.

Keuntungan pemotongan plasma: Jika Anda bekerja dengan logam konduktif tebal dan mengutamakan kecepatan daripada presisi, plasma patut dipertimbangkan secara serius. Pengujian oleh Wurth Machinery menunjukkan bahwa pemotongan baja setebal 1 inci menggunakan plasma berjalan 3-4 kali lebih cepat daripada waterjet, dengan biaya operasional sekitar setengahnya per kaki. Untuk aplikasi fabrikasi baja struktural, produksi peralatan berat, dan pembuatan kapal, plasma menawarkan nilai yang tak tertandingi. Sistem plasma lengkap berharga sekitar $90.000 dibandingkan dengan sekitar $195.000 untuk peralatan waterjet berukuran serupa.

Keunggulan Waterjet: Ketika kerusakan akibat panas harus dihindari atau Anda memotong material non-logam, pemotongan dengan jet air adalah satu-satunya pilihan. Proses pemotongan dingin ini tidak menghasilkan zona terkena panas, artinya tidak ada pelengkungan, pengerasan, maupun perubahan sifat material di dekat tepi potongan. Jet air mampu memotong material yang tidak bisa diproses oleh laser maupun plasma: batu, kaca, komposit serat karbon, dan material berlapis. Pasar jet air terus tumbuh pesat, diproyeksikan mencapai lebih dari $2,39 miliar pada tahun 2034.

Menyesuaikan Kebutuhan Proyek Anda dengan Teknologi yang Tepat

Memilih metode pemotongan logam khusus yang tepat bergantung pada enam faktor utama. Tinjau setiap faktor sebelum memutuskan teknologi tertentu:

- Tipe Material: Laser unggul dalam memotong baja, stainless, dan aluminium. Plasma hanya bekerja pada logam yang bersifat konduktif secara listrik. Jet air dapat memotong hampir semua material termasuk batu, komposit, dan kaca.

- Persyaratan ketebalan: Untuk lembaran tipis hingga sedang di bawah 15mm, laser biasanya menawarkan kombinasi terbaik antara kecepatan dan presisi. Logam konduktif tebal lebih cocok dipotong dengan plasma. Waterjet dapat menangani ketebalan apa pun tetapi berjalan lebih lambat.

- Kebutuhan Presisi: Toleransi ketat di bawah ±0,005" mengarah pada pemotongan laser. Plasma menghasilkan tepi yang lebih kasar sehingga memerlukan finishing tambahan. Waterjet mencapai presisi yang baik tetapi meninggalkan takikan kecil pada bagian masuk/keluar.

- Kualitas Tepi: Laser menghasilkan tepi siap pakai pada material yang sesuai. Plasma hampir selalu memerlukan proses pasca-pemotongan. Waterjet menciptakan tepi yang bersih tetapi dengan radius sedikit lebih besar pada sudut dalam.

- Volume Produksi: Pekerjaan lembaran tipis volume tinggi lebih cocok menggunakan laser karena kecepatan dan otomatisasinya. Pekerjaan pelat tebal volume rendah mungkin lebih cocok dengan plasma karena biaya operasionalnya yang lebih rendah.

- Kendala Anggaran: Laser memiliki biaya investasi awal lebih tinggi tetapi kebutuhan finishing per bagian lebih rendah. Waterjet mengonsumsi abrasif yang mahal. Plasma memiliki biaya per potong lebih murah tetapi menambah tenaga kerja untuk finishing.

| Metode | Terbaik Untuk | Rentang Ketebalan | Kualitas tepi | Faktor Biaya |

|---|---|---|---|---|

| Laser Serat | Lembaran tipis hingga sedang; desain rumit; persyaratan presisi tinggi | 0,5mm - 25mm (tergantung material) | Sangat baik; sering kali siap dirakit | Biaya peralatan lebih tinggi; biaya penyelesaian terendah; kapasitas produksi tinggi |

| Plasma | Logam konduktif tebal; baja struktural; proyek sensitif terhadap biaya | 3mm - 75mm+ | Lebih kasar; biasanya memerlukan proses penyelesaian | Biaya peralatan terendah; konsumsi sedang; menambah tenaga kerja penyelesaian |

| Waterjet | Bahan sensitif terhadap panas; non-logam; menghindari perubahan sifat bahan | 0,5mm - 200mm+ | Baik; tidak ada zona yang terkena panas | Biaya peralatan sedang; konsumsi tinggi (abrasif, keausan pompa) |

| Pemotongan CNC | Bahan lebih lunak; plastik; kayu; busa; pekerjaan format besar | Tergantung pada bahan | Cocok untuk bahan yang sesuai | Biaya lebih rendah untuk aplikasi non-logam |

Kapan Anda harus menghindari pemotongan laser secara khusus? Menurut analisis Universal Tool, pelat yang sangat tebal di luar kapasitas laser Anda akan dipotong secara perlahan dengan kualitas yang menurun. Bahan yang membutuhkan zona terkena panas nol, seperti komponen aerospace tertentu dengan persyaratan metalurgi ketat, mungkin memerlukan proses waterjet. Dan jika Anda mencari plasma cutting di dekat saya karena Anda membutuhkan potongan cepat dan ekonomis pada pelat baja tebal, insting tersebut kemungkinan besar benar.

Intinya? Sesuaikan teknologi dengan kebutuhan spesifik Anda, bukan mengandalkan satu metode secara otomatis. Untuk banyak proyek, pemotongan laser memberikan kombinasi optimal antara presisi, kecepatan, dan biaya. Namun evaluasi yang jujur terkadang mengarah pada alternatif lain. Memahami kapan setiap metode unggul membuat Anda menjadi pelanggan yang lebih terinformasi dan menghasilkan hasil proyek yang lebih baik.

Industri dan Aplikasi yang Mengandalkan Komponen Hasil Pemotongan Laser

Sekarang bahwa Anda memahami cara memilih teknologi pemotongan yang tepat, mari kita jelajahi di mana layanan pemotongan logam dengan laser benar-benar memberikan dampak. Fleksibilitas fabrikasi laser meluas jauh melampaui bayangan kebanyakan orang. Dari mobil yang Anda kendarai hingga ponsel pintar di saku Anda, komponen hasil potong laser hadir di hampir setiap produk manufaktur yang Anda temui sehari-hari.

Apa yang membuat teknologi ini begitu luas adopsinya? Menurut analisis industri komprehensif dari Accurl, pemotongan laser telah mengubah berbagai industri dengan ketepatan dan fleksibilitasnya. Sektor-sektor berbeda memiliki kebutuhan sangat berbeda terkait toleransi, sertifikasi, dan spesifikasi material. Memahami perbedaan-perbedaan ini membantu Anda menyampaikan kebutuhan spesifik secara efektif saat bekerja dengan penyedia layanan pemotongan logam laser khusun.

Manufaktur Komponen Otomotif dan Industri

Di industri otomotif, pemotongan laser merupakan alat penting untuk membuat komponen rumit dan kustomisasi. Pikirkan tentang apa yang sebenarnya ada di dalam kendaraan Anda: braket rangka, komponen suspensi, bagian sistem pembuangan, panel bodi, dan berbagai elemen struktural. Setiap bagian memerlukan akurasi dimensi yang presisi serta kualitas yang konsisten pada ribuan unit produksi.

Menurut dokumentasi sertifikasi Xometry, aplikasi otomotif sering kali mengharuskan sertifikasi IATF 16949 untuk jaminan kualitas. Kerangka kerja ini, yang dibangun berdasarkan standar ISO 9001, menjamin konsistensi, keselamatan, dan kualitas pada produk otomotif. Saat Anda membeli suku cadang hasil potong laser untuk aplikasi otomotif, bekerja dengan penyedia bersertifikat bukanlah pilihan. Ini merupakan persyaratan yang diwajibkan oleh OEM dan pemasok tier-satu di seluruh rantai pasokan.

Aplikasi otomotif yang umum meliputi:

- Komponen Sasis dan Rangka: Kurung struktural, pelat pemasangan, dan panel penguat yang menuntut toleransi ketat dan sifat material yang konsisten

- Komponen sistem suspensi: Braket lengan kontrol, dudukan pegas, dan perangkat pemasangan yang memerlukan kecocokan presisi

- Elemen bodi dan trim: Komponen trim interior, panel dekoratif, dan aksen eksterior

- Komponen sistem kelistrikan: Baki baterai, braket kabel, dan dudukan sensor

- Komponen ruang mesin: Perisai panas, braket pemasangan, dan penopang aksesori

Sistem logam mesin pemotong laser jauh lebih unggul dibanding proses die cutting tradisional atau plasma untuk pekerjaan otomotif. Laser serat berdaya tinggi memberikan presisi yang sangat penting di mana setiap milimeter sangat berarti.

Aplikasi Dirgantara dan Elektronik

Industri dirgantara menuntut sesuatu yang kebanyakan sektor lain tidak butuhkan: tanpa kompromi terhadap ketepatan. Ketika komponen terbang pada ketinggian 35.000 kaki membawa penumpang, spesifikasi toleransi menjadi hal yang mutlak. Fabrikasi laser memenuhi persyaratan ketat ini dengan menghasilkan komponen yang menjaga akurasi dimensi secara ketat sambil mempertahankan integritas material.

Menurut dokumentasi teknis Accurl, industri dirgantara mendapat manfaat dari kemampuan pemotongan laser dalam menangani material ringan berkekuatan tinggi sekaligus memenuhi tingkat toleransi yang ketat. Baik memproses paduan titanium, aluminium kelas aerospace, maupun baja tahan karat khusus, proses ini tetap menjaga integritas struktural yang dibutuhkan aplikasi dirgantara.

Dalam manufaktur elektronik, miniaturisasi menjadi penggerak utama segalanya. Perangkat terus menjadi lebih kecil sementara fungsionalitasnya semakin berkembang. Layanan pemotongan logam dengan laser memungkinkan evolusi ini dengan menghasilkan komponen presisi untuk:

- Rangka pelindung EMI: Rangka pelindung yang menghalangi gangguan elektromagnetik

- Sirip pendingin dan manajemen termal: Sirip dan saluran yang dipotong secara presisi untuk disipasi panas

- Perumahan konektor: Rangka miniatur dengan persyaratan dimensi yang sangat ketat

- Perangkat pemasangan PCB: Spacer, braket, dan struktur penopang

- Rangka perangkat konsumen: Bingkai ponsel pintar, rangka laptop, dan komponen perangkat yang dapat dikenakan

Industri elektronik sangat bergantung pada kemampuan pemotongan presisi di mana perbedaan sepersekian milimeter sangat berarti. Laser serat modern mencapai toleransi ketat yang dibutuhkan aplikasi ini.

Aplikasi Arsitektur dan Desain Khusus

Berjalanlah melalui gedung modern mana pun dan Anda akan menemukan elemen logam hasil pemotongan khusus di mana-mana. Menurut Dokumentasi arsitektur Industri Stealth , fabrikasi logam khusus memungkinkan arsitek dan perancang melampaui pilihan konvensional, memberikan kendali penuh atas dimensi, bentuk, perlakuan permukaan, dan pemilihan material.

Aplikasi arsitektur menampilkan potensi kreatif dari pemotongan laser:

- Fasad dan sistem pelapis: Panel eksterior dekoratif, layar berlubang, dan instalasi baja tahan cuaca

- Elemen dekoratif interior: Reling tangga, penyekat ruangan, dan panel dinding geometris

- Rambu khusus: Huruf timbul, logo merek, dan sistem penunjuk arah

- Elemen lansekap: Pot tanaman, teralis, dan patung luar ruangan

- Komponen furnitur: Kaki meja, rangka kursi, dan perlengkapan dekoratif

Kemampuan teknologi ini untuk memotong pelat baja tebal sekaligus menghasilkan pola yang presisi dan rumit membuatnya sangat berharga dalam arsitektur modern. Baik menciptakan fasad baja Corten dengan patina karat alami maupun pegangan tangan dari baja tahan karat berpola geometris detail, pemotongan laser mengubah konsep desain menjadi kenyataan.

Untuk proyek fabrikasi khusus, layanan pemotongan logam dengan laser menawarkan sesuatu yang tidak dapat dilakukan metode tradisional: kemampuan untuk secara ekonomis memproduksi desain satu kali pakai atau produksi terbatas tanpa peralatan mahal. Fleksibilitas ini menjadikan pemotongan laser sebagai metode pilihan untuk prototipe, sampel arsitektur, dan instalasi pesanan khusus di mana setiap bagian unik.

Cara Menilai dan Memilih Penyedia Layanan yang Tepat

Anda telah mengeksplorasi bahan, memahami kemampuan presisi, dan mempelajari tentang siklus hidup proyek. Kini tiba keputusan yang menentukan apakah proyek Anda berhasil atau terhambat: memilih penyedia layanan pemotongan logam dengan laser yang tepat. Dengan puluhan perusahaan fabrikasi yang bersaing mendapatkan bisnis Anda, bagaimana cara membedakan mitra yang benar-benar kompeten dari mereka yang hanya pandai berbicara?

Menurut Panduan evaluasi Thin Metal Parts , menemukan mitra yang tepat memerlukan pemeriksaan semua faktor mulai dari kemampuan dan kualitas hingga pengalaman layanan pelanggan. Penawaran termurah jarang memberikan nilai terbaik. Mari kita bahas kriteria-kriteria yang benar-benar penting saat mengevaluasi layanan pemotongan laser CNC.

Pertanyaan-Pertanyaan Penting yang Harus Ditanyakan Sebelum Memilih Penyedia

Sebelum memutuskan bekerja sama dengan penyedia layanan pemotongan laser presisi mana pun, kumpulkan jawaban atas pertanyaan-pertanyaan mendasar ini. Responsnya mengungkapkan jauh lebih banyak tentang kemampuan dibandingkan klaim pemasaran sekalipun.

Perlengkapan apa saja yang mereka operasikan? Pemotong laser logam modern secara langsung memengaruhi hasil proyek Anda. Menurut panduan pemilihan AccuPath, alat yang digunakan perusahaan memengaruhi keberhasilan proyek Anda. Mesin canggih bekerja lebih cepat dan memotong dengan presisi lebih tinggi, serta mampu menangani desain rumit dan material keras dengan mudah. Tanyakan secara spesifik mengenai tingkat daya laser, apakah mereka menggunakan sistem serat atau CO2, serta usia peralatan mereka. Sebuah bengkel yang menjalankan laser serat 6kW memberikan hasil yang sangat berbeda dibandingkan yang menggunakan sistem lama 2kW.

Apakah mereka dapat menangani material khusus Anda? Tidak semua operasi pemotongan laser logam memproses setiap jenis material. Sebagian mengkhususkan diri pada baja dan stainless, sementara lainnya unggul dalam pengolahan aluminium atau paduan eksotis. Sebelum meminta penawaran harga, pastikan penyedia memiliki pengalaman dengan kualitas material persis seperti yang Anda butuhkan. Menurut Thin Metal Parts, kebanyakan pembuat komponen membantu dengan baja, aluminium, dan tembaga, tetapi permintaan khusus memerlukan konfirmasi di awal.

Berapa kapasitas produksi mereka? Tanyakan tentang jalannya produksi dan apakah mereka dapat meningkatkan skala dari jumlah prototipe ke produksi penuh. Sebuah penyedia yang cocok untuk pesanan awal 50 unit Anda mungkin kesulitan ketika Anda membutuhkan 5.000 unit per bulan. Memahami kapasitas mereka mencegah transisi yang merepotkan di kemudian hari.

Seberapa cepat mereka dapat memberikan penawaran harga? Kecepatan pemberian penawaran sering kali menunjukkan efisiensi operasional secara keseluruhan. Saat meneliti opsi pemotongan logam laser terdekat, carilah penyedia yang merespons dalam waktu kurang dari 24 jam. Beberapa pelaku fabrikasi terkemuka, termasuk produsen seperti Shaoyi (Ningbo) Teknologi Logam , menawarkan penyelesaian penawaran dalam 12 jam. Responsif seperti ini menandakan operasi yang terorganisir dengan baik dan menghargai waktu Anda.

Apakah mereka menawarkan dukungan DFM? Bantuan Desain untuk Kemudahan Produksi (Design for Manufacturability/DFM) membedakan layanan pemotongan transaksional dari mitra manufaktur sejati. Penyedia berkualitas akan meninjau file Anda, mengidentifikasi potensi masalah, serta memberikan saran perbaikan sebelum proses pemotongan dimulai. Dukungan DFM yang komprehensif mencegah kesalahan mahal dan sering kali mengurangi biaya per unit melalui optimalisasi.

Sertifikasi dan Standar Kualitas yang Relevan

Sertifikasi bukan hanya sekadar lencana di situs web. Mereka mewakili komitmen yang telah diverifikasi terhadap kualitas yang konsisten, proses yang terdokumentasi, dan perbaikan berkelanjutan. Menurut gambaran sertifikasi dari Hartford Technologies, sertifikasi mutu menunjukkan komitmen terhadap pelanggan dan profesi mereka, menghasilkan komponen premium sekaligus memberikan jaminan tambahan bagi pembeli.

Inilah yang ditunjukkan setiap sertifikasi utama tentang penyedia:

- ISO 9001: Sertifikasi manajemen mutu dasar. Sertifikasi ini menegaskan bahwa organisasi mempertahankan prosedur terdokumentasi, melacak metrik kualitas, serta menerapkan proses perbaikan berkelanjutan. Setiap operasi pemotong laser CNC untuk logam yang serius harus memiliki sertifikasi dasar ini.

- IATF 16949: Sangat penting untuk aplikasi otomotif. Sertifikasi ini dibangun di atas ISO 9001 dengan persyaratan tambahan khusus untuk manufaktur otomotif, termasuk pengendalian desain produk, verifikasi proses produksi, dan standar khusus pelanggan. Saat membeli layanan pemotongan tabung laser untuk komponen otomotif, sertifikasi IATF bukanlah pilihan. Produsen seperti Shaoyi menunjukkan standar kualitas ini melalui operasi bersertifikat IATF 16949 yang melayani aplikasi komponen chassis, suspensi, dan struktural.

- AS9100: Standar industri dirgantara yang memastikan suku cadang memenuhi persyaratan keselamatan dan kualitas yang ketat. Jika suku cadang hasil pemotongan laser Anda digunakan dalam penerbangan, bekerjalah hanya dengan penyedia bersertifikat AS9100.

- ISO 13485: Penting untuk aplikasi perangkat medis, memastikan komponen memenuhi persyaratan keamanan dan ketertelusuran yang ketat.

- ISO 14001: Sertifikasi manajemen lingkungan yang menunjukkan praktik manufaktur yang bertanggung jawab.

Di luar sertifikasi, evaluasi proses inspeksi kualitas mereka. Tanyakan peralatan pengukuran apa yang mereka gunakan, seberapa sering mereka melakukan kalibrasi mesin, dan berapa persen bagian yang diperiksa. Menurut panduan AccuPath, perusahaan dengan aturan kualitas ketat memberikan hasil potongan bersih dan tepi halus, sehingga mengurangi pekerjaan tambahan setelah pemotongan.

Daftar Periksa Evaluasi Penyedia Anda

Gunakan daftar periksa komprehensif ini saat membandingkan penyedia layanan pemotongan logam dengan laser:

- Kemampuan peralatan: Jenis laser (fiber vs CO2), tingkat daya, ukuran lembaran maksimum, dan usia peralatan

- Pilihan Material: Rentang logam yang tersedia, pengalaman dengan paduan khusus, dan kemampuan sumber bahan

- Sertifikasi: ISO 9001 sebagai minimum; IATF 16949 untuk otomotif; AS9100 untuk dirgantara; ISO 13485 untuk medis

- Waktu penyelesaian: Kecepatan respons penawaran, waktu penyelesaian standar, dan kemampuan pesanan darurat

- Kualitas Dukungan DFM: Proses tinjauan teknik, saran optimasi desain, dan komunikasi selama proses tinjauan

- Ketanggapan komunikasi: Satu titik kontak, waktu respons terhadap pertanyaan, dan pembaruan proyek proaktif

- Inspeksi kualitas: Peralatan inspeksi, jadwal kalibrasi, dan tingkat pengambilan sampel inspeksi

- Kemampuan pembuatan prototipe: Ketersediaan prototipe cepat, jumlah pesanan minimum, dan dukungan transisi dari prototipe ke produksi

- Transparansi harga: Penawaran lengkap tanpa biaya tersembunyi, penjelasan yang jelas mengenai faktor-faktor biaya, serta kesiapan untuk membahas optimasi

- Referensi pelanggan: Contoh portofolio, pengalaman di industri, dan testimonial dari aplikasi serupa

Menurut Thin Metal Parts, komunikasi yang efektif menjaga kelancaran rantai produksi. Saat meminta penawaran harga atau menilai penyedia, identifikasi petugas kontak Anda. Hal ini menyederhanakan komunikasi dan mengoptimalkan seluruh proses produksi. Uji ketanggapan dengan mengajukan pertanyaan dan perhatikan seberapa cepat serta menyeluruh mereka merespons.

Untuk aplikasi otomotif dan manufaktur presisi, carilah penyedia yang menunjukkan paket lengkap: sertifikasi IATF 16949, kemampuan prototipe cepat yang dapat berpindah dari konsep ke komponen dalam waktu sesingkat 5 hari, serta dukungan DFM komprehensif yang mengoptimalkan desain Anda sebelum produksi dimulai. Kemampuan-kemampuan ini, seperti yang ditunjukkan oleh produsen seperti Shaoyi , menunjukkan penyedia yang siap berfungsi sebagai mitra manufaktur yang sebenarnya, bukan sekadar layanan pemotongan.

Ingatlah, penawaran harga terendah justru sering kali lebih mahal dalam jangka panjang. Menurut analisis AccuPath, layanan berbiaya rendah mungkin tidak memiliki peralatan yang baik atau pekerja terampil, sehingga menyebabkan kesalahan atau kerusakan material. Mengeluarkan biaya lebih tinggi sekarang dapat mencegah kesalahan mahal di kemudian hari. Evaluasi penyedia secara holistik, menyeimbangkan biaya dengan kemampuan, sertifikasi, dan kualitas komunikasi untuk menemukan mitra yang memberikan hasil konsisten proyek demi proyek.

Mengambil Langkah Selanjutnya Menuju Proyek Pemotongan Laser Anda

Anda kini telah mengeksplorasi secara lengkap ranah kemampuan layanan pemotongan logam dengan laser, mulai dari prinsip fisika bagaimana laser mengubah bahan mentah menjadi komponen presisi, hingga pemilihan material, persiapan file, dan evaluasi penyedia layanan. Pertanyaannya bukan lagi apakah pemotongan laser cocok untuk proyek Anda. Melainkan bagaimana melangkah maju dengan percaya diri untuk pesanan pertama atau keseratus Anda.

Memulai tidak membutuhkan kesempurnaan. Yang dibutuhkan adalah tindakan yang dipandu oleh kerangka keputusan yang baru saja Anda pelajari. Mari kita wujudkan kerangka tersebut menjadi langkah-langkah praktis berikutnya yang mengubah pengetahuan menjadi hasil nyata.

Rencana Aksi Anda untuk Memulai

Bergerak dari riset menuju hasil mengikuti urutan yang logis. Baik Anda menjelajahi platform pemotongan laser daring maupun bekerja langsung dengan perakit khusus, rencana aksi ini akan membimbing langkah selanjutnya:

- Tentukan kebutuhan proyek Anda secara jelas: Tentukan jenis bahan dokumen, ketebalan, jumlah, kebutuhan toleransi, dan persyaratan sertifikasi sebelum menghubungi penyedia. Semakin spesifik kebutuhan Anda, semakin akurat penawaran yang diterima.

- Siapkan file desain Anda dengan benar: Ekspor file vektor bersih dalam format DXF, DWG, atau STEP dengan skala 1:1. Tutup semua jalur, ubah teks menjadi garis besar, dan pastikan ukuran fitur minimum memenuhi panduan ketebalan bahan.

- Evaluasi penyedia berdasarkan kriteria kualitas: Periksa kemampuan peralatan, sertifikasi yang relevan, kualitas dukungan DFM, serta responsivitas komunikasi. Jangan biarkan harga saja yang menentukan keputusan Anda.

- Minta penawaran harga dari beberapa sumber: Bandingkan setidaknya tiga penyedia untuk proyek besar. Lihat lebih dari sekadar harga per bagian untuk menilai nilai keseluruhan termasuk waktu pengerjaan, jaminan kualitas, dan kualitas layanan pendukung.

- Mulailah dengan produksi prototipe: Sebelum melakukan produksi dalam jumlah besar, uji desain Anda dengan batch kecil. Ini untuk memastikan baik spesifikasi Anda maupun kemampuan penyedia.

Memahami biaya pemotongan laser sejak awal mencegah kejutan anggaran. Menurut analisis penetapan harga Komacut, faktor biaya utama meliputi jenis material, ketebalan, kompleksitas desain, waktu pemotongan, dan proses finishing. Mengoptimalkan desain untuk nesting yang efisien dan geometri yang lebih sederhana mengurangi biaya tanpa mengorbankan fungsionalitas.

Poin-Poin Penting untuk Proyek Pemotongan Laser yang Sukses

Setelah mengeksplorasi setiap aspek proses pemotongan logam dengan laser, wawasan berikut layak mendapat penekanan khusus:

Kualitas persiapan file menentukan keberhasilan proyek lebih dari faktor lainnya. Lima belas menit yang dihabiskan untuk memverifikasi jalur tertutup, skala yang tepat, dan ukuran fitur minimum dapat mencegah hari-hari revisi serta biaya pembuatan ulang yang mahal.

Penawaran harga pemotongan laser termurah jarang memberikan nilai terbaik. Evaluasi penyedia secara menyeluruh, menyeimbangkan biaya per bagian dengan kemampuan peralatan, status sertifikasi, kualitas dukungan DFM, dan responsivitas komunikasi.

Sesuaikan teknologi pemotongan dengan kebutuhan spesifik Anda, bukan menggunakan metode tertentu secara baku. Untuk pelat tipis hingga sedang yang membutuhkan ketepatan dan tepi bersih, pemotongan laser biasanya memberikan hasil optimal. Untuk pelat sangat tebal atau material sensitif terhadap panas, plasma atau waterjet dapat lebih sesuai.

Bagi pembaca di bidang otomotif atau manufaktur presisi, kriteria evaluasi menjadi semakin penting. Sertifikasi IATF 16949 tidak bersifat opsional untuk pekerjaan dalam rantai pasok otomotif. Kemampuan prototipe cepat yang dapat berpindah dari konsep ke komponen dalam waktu sesingkat 5 hari mempercepat siklus pengembangan. Dan dukungan DFM yang komprehensif mendeteksi masalah sebelum menjadi permasalahan produksi yang mahal.

Produsen seperti Shaoyi (Ningbo) Teknologi Logam tunjukkan apa yang harus dicari pada penyedia berkualitas: operasi bersertifikat IATF 16949, waktu penawaran kembali dalam 12 jam, prototipe cepat dalam 5 hari, dan dukungan DFM komprehensif untuk sasis, suspensi, dan komponen struktural. Kemampuan ini mewakili standar yang dapat Anda harapkan dari setiap mitra manufaktur presisi yang serius.

Proyek pemotong logam laser Anda dimulai dengan satu langkah: menyiapkan file desain pertama dan meminta penawaran pemotongan laser pertama Anda. Pengetahuan yang telah Anda peroleh menempatkan Anda pada posisi yang percaya diri dalam menjalani proses ini, berkomunikasi secara efektif dengan penyedia, serta mencapai hasil yang sesuai dengan spesifikasi tepat Anda. Teknologi ini telah terbukti, penyedia memiliki kemampuan, dan jalan ke depan sudah jelas.

Pertanyaan Umum Mengenai Layanan Pemotongan Logam dengan Laser

1. Material apa saja yang dapat diproses melalui layanan pemotongan logam laser?

Layanan pemotongan laser logam memproses berbagai macam bahan termasuk baja karbon, baja tahan karat, aluminium, kuningan, tembaga, dan paduan khusus seperti titanium dan Inconel. Baja karbon dipotong paling efisien karena penyerapan energi laser yang sangat baik, sedangkan logam reflektif seperti aluminium dan tembaga memerlukan pengaturan daya yang lebih tinggi serta teknologi laser serat. Penyedia berkualitas seperti Shaoyi menyediakan stok bahan yang luas dan dapat memberikan saran mengenai pemilihan bahan terbaik sesuai kebutuhan aplikasi Anda.

2. Seberapa tebal logam yang dapat dipotong oleh pemotong laser?

Kemampuan ketebalan tergantung pada daya laser dan jenis bahan. Laser serat 6kW biasanya dapat memotong baja karbon hingga 25mm, baja tahan karat hingga 20mm, aluminium hingga 15mm, dan tembaga hingga 8mm. Sistem dengan daya lebih tinggi yang melebihi 12kW dapat memproses bahan yang lebih tebal lagi. Namun, kualitas dan presisi pemotongan menurun saat mendekati batas ketebalan maksimum, sehingga pertimbangkan kebutuhan toleransi Anda saat memilih ketebalan bahan.

3. Format file apa saja yang diperlukan untuk layanan pemotongan laser?

Pemotongan laser memerlukan format file berbasis vektor termasuk DXF, DWG, AI, SVG, dan STEP/STP untuk desain 3D. Format-format ini menggunakan ekspresi matematis untuk mendefinisikan tepian secara presisi, tidak seperti gambar berbasis piksel seperti JPEG atau PNG. Selalu kirimkan file dalam skala 1:1 dengan jalur tertutup, teks yang telah dikonversi, dan ukuran fitur minimum yang sesuai dengan ketebalan material Anda untuk memastikan penawaran harga dan produksi yang akurat.

4. Berapa lama waktu yang dibutuhkan untuk mendapatkan bagian yang dipotong dengan laser?

Waktu penyelesaian bervariasi tergantung penyedia dan kompleksitas proyek. Layanan terkemuka menawarkan penawaran harga dalam waktu 12-24 jam dan mengirimkan pesanan standar dalam 2-4 hari kerja. Prototipe cepat dapat menghasilkan bagian dalam waktu hanya 5 hari, sedangkan produksi yang kompleks atau berjumlah besar mungkin memerlukan waktu lebih lama. Penyedia seperti Shaoyi menawarkan waktu penawaran harga 12 jam dan prototipe cepat 5 hari untuk aplikasi otomotif.

5. Sertifikasi apa saja yang harus saya cari pada penyedia layanan pemotongan logam dengan laser?

Sertifikasi penting mencakup ISO 9001 untuk manajemen mutu dasar dan IATF 16949 untuk aplikasi otomotif. Proyek dirgantara memerlukan sertifikasi AS9100, sedangkan komponen perangkat medis membutuhkan ISO 13485. Sertifikasi-sertifikasi ini memverifikasi prosedur tertulis, pelacakan kualitas, dan proses peningkatan berkelanjutan. Untuk pekerjaan dalam rantai pasok otomotif, sertifikasi IATF 16949 bersifat wajib dan menunjukkan komitmen terhadap standar kualitas ketat yang diperlukan untuk komponen sasis, suspensi, dan struktural.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —