Solusi Cepat untuk Mengatasi Dross, Duri, dan Tepi Kasar pada Pemotongan Baja Lembaran dengan Laser

Apa Itu Pemotongan Lembaran Baja dengan Laser dan Mengapa Ini Penting

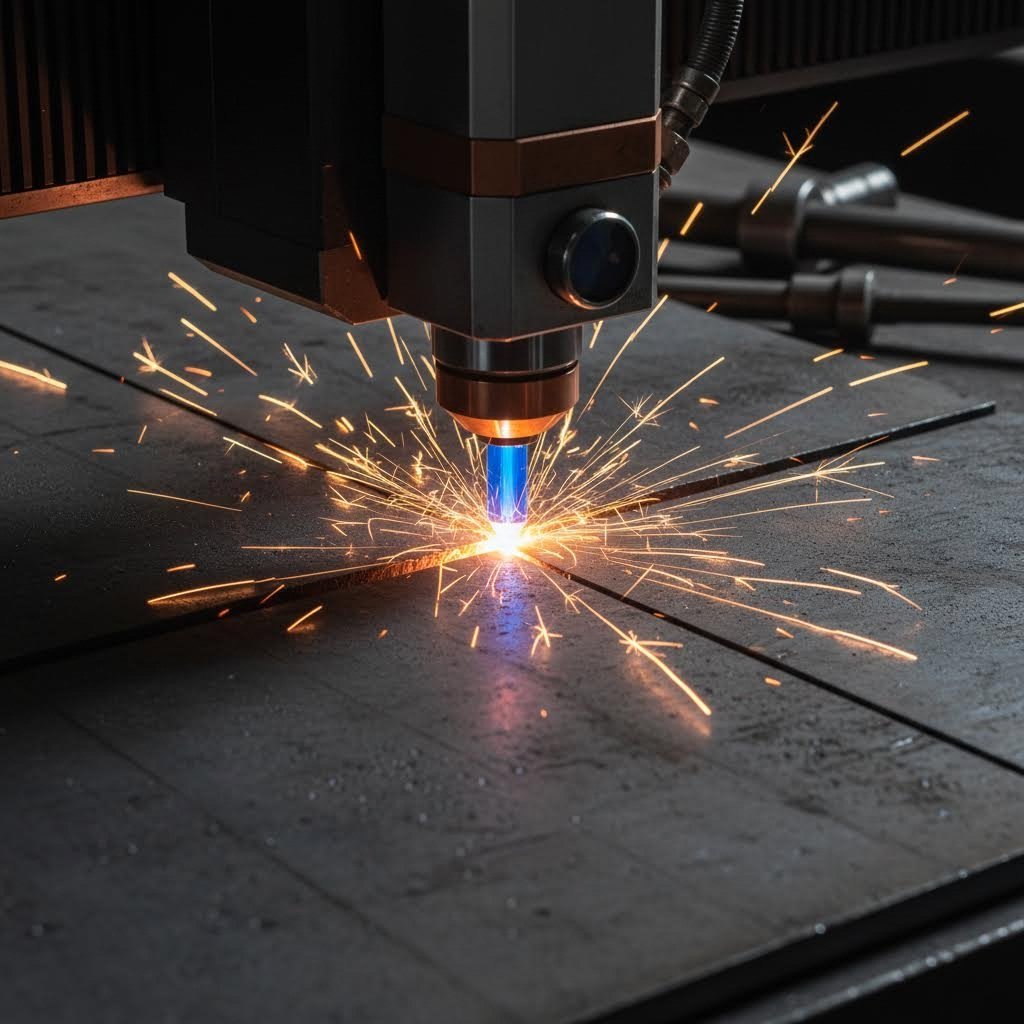

Bayangkan seberkas cahaya yang difokuskan sedemikian tepat sehingga dapat memotong lembaran logam seperti pisau panas memotong mentega. Itulah yang terjadi saat Anda bekerja dengan pemotongan lembaran baja menggunakan laser proses ini menggunakan berkas laser terkonsentrasi dengan energi tinggi untuk melelehkan, membakar, atau menguapkan baja di sepanjang jalur potong yang telah diprogram. Hasilnya? Potongan yang bersih dan presisi yang tidak dapat dicapai oleh metode konvensional.

Pemotong laser menghasilkan suhu hingga mencapai sekitar 3.000°C pada titik fokus, menurut dokumentasi teknis dari Minifaber. Panas intensif ini, yang terkonsentrasi pada diameter yang sangat kecil, memungkinkan akurasi geometris luar biasa bahkan pada profil kompleks. Namun inilah yang membuat baja lembaran sangat cocok untuk teknologi ini: lembaran logam tipis menyerap energi laser lebih efisien dan mendispersikan panas lebih cepat dibandingkan material pelat baja yang lebih tebal, menghasilkan tepian yang lebih bersih dan distorsi minimal.

Cara Energi Laser Mengubah Baja Lembaran

Ketika sinar laser mengenai permukaan baja, terjadi sesuatu yang menarik pada tingkat molekuler. Foton terkonsentrasi mentransfer energinya langsung ke atom-atom dalam kisi kristal baja. Menurut penelitian dari Universitas Teknik Ceko di Praha, perpindahan energi ini menyebabkan atom bergetar dengan amplitudo semakin besar hingga terlepas dari ikatan kisinya.

Berikut penjelasan sederhananya:

- Penyerapan Energi: Atom-atom baja menyerap energi foton, menyebabkan kenaikan suhu yang cepat

- Gangguan kisi: Ikatan atom melemah karena amplitudo osilasi melebihi parameter kisi

- Penghilangan material: Baja mencair (untuk pemotongan) atau menguap (untuk mikropemillan), tergantung pada intensitas energi dan kecepatan pemotongan

Kekuatan tarik baja lembaran justru bekerja menguntungkan Anda selama proses ini. Integritas struktural material berarti zona yang terkena panas tetap terlokalisasi, mencegah pelengkungan yang sering terjadi pada material yang lebih tebal.

Ilmu di Balik Pemotongan Baja yang Presisi

Apa yang membedakan pemotongan laser dari metode fabrikasi logam konvensional? Kerapatan daya laser sangat tinggi, dan tidak ada kontak fisik sama sekali antara kepala pemotong dan benda kerja Anda. Ini sepenuhnya menghilangkan keausan alat dan berarti lembaran logam tidak mengalami gaya mekanis selama proses pemotongan.

Proses ini mengandalkan sistem CNC yang mengatur setiap parameter secara presisi: kecepatan pemakanan, daya laser, fokus sinar, dan aliran gas bantu. Peralatan modern mampu mencapai ketelitian pemotongan yang menyaingi toleransi terketat dalam manufaktur, menjadikannya ideal untuk berbagai aplikasi mulai dari panel dekoratif rumit hingga komponen otomotif presisi.

Sepanjang artikel ini, Anda akan menemukan cara tepat untuk mengoptimalkan operasi pemotongan laser Anda. Kami akan membahas pemilihan antara laser serat dan CO2, kompatibilitas mutu baja, pilihan gas bantu yang sering diabaikan pesaing, serta solusi praktis untuk mengatasi cacat umum seperti dross, burrs, dan tepi kasar. Baik Anda mengelola bengkel fabrikasi kecil maupun produksi berskala besar, Anda akan mendapatkan panduan langsung yang dapat diterapkan untuk meningkatkan kualitas potong dan efisiensi.

Laser Serat vs Laser CO2 untuk Aplikasi Baja

Jadi Anda telah memutuskan untuk berinvestasi dalam pemotongan baja dengan laser untuk kebutuhan fabrikasi Anda. Ini dia pertanyaan senilai jutaan dolar: apakah Anda harus memilih mesin pemotong laser serat atau tetap menggunakan teknologi CO2 konvensional? Jawabannya sepenuhnya tergantung pada material yang ingin Anda potong, seberapa tebal material tersebut, dan seperti apa anggaran operasional jangka panjang Anda.

Perbedaan mendasar terletak pada panjang gelombang. Pemotong laser serat memancarkan cahaya pada kisaran 1,06 mikron (1.064 nm), sedangkan laser CO2 beroperasi pada 10,6 mikron. Perbedaan sepuluh kali lipat ini secara signifikan memengaruhi cara baja menyerap energi laser. Menurut Laser Photonics , logam menyerap cahaya beberapa kali lebih banyak dari laser serat dibandingkan dari laser CO2 pada keluaran daya yang setara. Artinya, laser serat Anda bekerja lebih efisien dengan konsumsi listrik yang lebih rendah.

Keunggulan Laser Serat untuk Baja Berketebalan Rendah

Ketika Anda bekerja dengan baja berukuran tipis hingga sedang, pemotong logam laser yang menggunakan teknologi serat memberikan keunggulan nyata. Panjang gelombang yang lebih pendek menciptakan titik fokus yang lebih kecil dan presisi tinggi, sehingga menghasilkan toleransi yang lebih ketat dan lebar kerf yang lebih sempit. Anda akan melihat tepian potongan yang lebih bersih pada bentuk rumit serta zona terkena panas yang berkurang, yang jika tidak bisa menyebabkan pelengkungan komponen halus.

Inilah yang membuat laser serat unggul untuk baja lembaran:

- Tingkat penyerapan yang lebih baik: Baja menyerap dengan mudah panjang gelombang 1,06 mikron, memaksimalkan efisiensi pemotongan

- Presisi lebih tinggi: Sinar yang terfokus menghasilkan komponen dengan bentuk halus dan toleransi ketat

- Penanganan logam reflektif yang lebih baik: Sistem serat modern dilengkapi proteksi pantulan balik untuk material seperti baja tahan karat

- Biaya operasional lebih rendah: Tingkat efisiensi sering melebihi 90%, dibandingkan hanya 5-10% untuk sistem CO2

Mesin pemotong laser logam yang menggunakan teknologi serat biasanya memberikan produktivitas 3 hingga 5 kali lipat dibandingkan peralatan CO2 dengan kapasitas serupa pada pekerjaan yang sesuai, menurut perbandingan teknis dari Xometry. Dorongan produktivitas ini berasal dari kecepatan pemotongan yang lebih tinggi pada material tipis digabungkan dengan waktu henti yang berkurang.

Kapan Laser CO2 Cocok untuk Pemotongan Baja

Apakah ini berarti laser CO2 sudah usang? Belum tentu. Saat Anda memotong pelat baja yang lebih tebal, melebihi 10-20 mm, teknologi CO2 masih tetap kompetitif. Operator sering menambahkan gas bantu oksigen untuk mempercepat pemotongan pada material setebal 100 mm. Panjang gelombang yang lebih panjang juga membuat laser CO2 menjadi pilihan yang lebih baik jika bengkel Anda menangani berbagai jenis material, termasuk non-logam seperti akrilik atau kayu selain pekerjaan bajanya.

Perbedaan biaya awal cukup besar. Mesin pemotong laser untuk logam menggunakan teknologi serat dapat berharga 5 hingga 10 kali lipat dari peralatan CO2 yang setara. Namun, laser serat biasanya menawarkan masa pakai fungsional hingga 10 kali lebih lama, sering dilaporkan mencapai 25.000+ jam kerja. Masa pakai yang panjang ini, ditambah dengan konsumsi daya yang jauh lebih rendah, umumnya membuat laser serat menjadi investasi jangka panjang yang lebih baik untuk operasi pemotongan baja yang khusus.

Pertimbangkan perbandingan terperinci ini saat memilih laser Anda untuk mesin pemotong:

| Parameter | Laser Serat | Co2 laser |

|---|---|---|

| Ketebalan Baja Optimal | Hingga 20 mm (terbaik di bawah 12 mm) | 10-100+ mm dengan bantuan oksigen |

| Kecepatan Pemotongan (Baja Tipis) | 3-5 kali lebih cepat dari CO2 | Lebih lambat pada material tipis |

| Kualitas tepi | Presisi unggul, celah potong sempit | Kualitas baik, celah potong lebih lebar |

| Efisiensi Energi | Di atas 90% | 5-10% |

| Biaya Operasional | Konsumsi listrik rendah, perlengkapan habis pakai minimal | Konsumsi daya tinggi, perlu pengisian ulang gas |

| Persyaratan Pemeliharaan | Minimal, desain solid-state | Penyelarasan cermin biasa, pengisian ulang gas |

| Investasi Awal | 5-10 kali lebih tinggi dari CO2 | Biaya awal yang lebih rendah |

| Umur Pemakaian yang Diperkirakan | lebih dari 25.000 jam kerja | ~2.500 jam kerja |

Untuk bengkel yang fokus utama pada baja lembaran di bawah 12 mm, pemotong laser serat merupakan pilihan terbaik. Kombinasi kecepatan, ketepatan, dan efisiensi operasional membenarkan investasi awal yang lebih tinggi. Namun, jika pekerjaan Anda secara rutin melibatkan pelat yang lebih tebal atau berbagai jenis material, sistem CO2 atau bahkan pendekatan hibrida mungkin lebih sesuai.

Sekarang bahwa Anda memahami pilihan teknologi laser, mari kita tinjau bagaimana berbagai mutu baja berinteraksi dengan sistem pemotongan ini dan parameter mana yang menghasilkan hasil terbaik untuk setiap jenis material.

Kompatibilitas Mutu Baja dan Pemilihan Material

Pernah bertanya-tanya mengapa parameter pemotongan laser Anda berfungsi sempurna pada satu lembaran baja tetapi menghasilkan hasil yang buruk pada lembaran lainnya? Rahasianya terletak pada pemahaman bagaimana berbagai mutu baja berinteraksi dengan energi laser. Setiap jenis baja memiliki sifat unik yang secara langsung memengaruhi kecepatan pemotongan, kualitas tepi, dan pemilihan parameter. Mari kita bahas apa yang perlu Anda ketahui untuk mendapatkan potongan bersih yang konsisten pada baja karbon, lembaran baja tahan karat, dan logam lembaran galvanis.

Komposisi material lebih penting daripada yang disadari kebanyakan operator. Unsur-unsur paduan dalam baja memengaruhi konduktivitas termal, daya pantul, dan perilaku peleburan. Menurut Dokumentasi teknis Longxin Laser , mengkalibrasi dan menyimpan set parameter untuk setiap kombinasi material dan ketebalan adalah langkah yang membuat bengkel cepat mencapai repetitifitas. Lewati langkah ini, dan Anda akan menghabiskan terlalu banyak waktu untuk memperbaiki cacat yang sebenarnya bisa dicegah dengan pemilihan material yang tepat.

Karakteristik Pemotongan Baja Karbon

Baja karbon adalah andalan dalam operasi pemotongan laser. Komposisinya yang relatif sederhana membuatnya mudah diprediksi dan mudah dipotong. Struktur besi-karbon menyerap energi laser secara efisien, memungkinkan kecepatan pemotongan yang lebih tinggi dan kebutuhan daya yang lebih rendah dibandingkan dengan paduan khusus.

Berikut adalah grade baja karbon paling umum yang akan Anda temui:

- Baja Struktural A36: Kompatibilitas laser sangat baik; ideal untuk fabrikasi umum dan komponen struktural

- baja Karbon Rendah 1018: Dipotong bersih dengan dross minimal; disukai untuk bagian presisi yang memerlukan permesinan sekunder

- baja Karbon Sedang 1045: Membutuhkan kecepatan sedikit lebih lambat karena kandungan karbon yang lebih tinggi; menghasilkan bagian yang kuat dan tahan aus

- baja Paduan 4140: Kekerasan yang lebih tinggi menuntut manajemen panas yang hati-hati; sangat baik untuk aplikasi dengan tekanan tinggi

Laser serat menangani pelat baja karbon dengan sangat baik. Rendahnya reflektivitas material menyebabkan transfer energi maksimal ke zona pemotongan . Saat memotong dengan gas bantu oksigen, terjadi reaksi eksotermik yang sebenarnya menambah energi ke proses pemotongan, memungkinkan kecepatan lebih tinggi pada material yang lebih tebal. Hal ini menjadikan baja karbon sebagai opsi paling hemat biaya untuk produksi dalam jumlah besar.

Pertimbangan Baja Tahan Karat dan Paduan Khusus

Baja lembaran tahan karat menimbulkan tantangan yang berbeda. Kandungan kromium yang memberikan ketahanan korosi juga meningkatkan reflektivitas dan mengubah perilaku termal. Anda biasanya perlu mengurangi kecepatan pemotongan sebesar 20-30% dibandingkan dengan baja karbon dengan ketebalan setara.

Kelas baja tahan karat utama untuk pemotongan laser meliputi:

- baja stainless 304: Kelas paling umum; ketahanan korosi sangat baik; mudah dipotong dengan gas bantu nitrogen untuk tepian bebas oksida

- baja stainless 316: Ketahanan korosi unggul untuk aplikasi kelautan dan kimia; sedikit lebih menantang karena kandungan molibdenum

- baja tahan karat 430: Baja feritik dengan kemampuan bentuk yang baik; alternatif biaya lebih rendah ketika ketahanan korosi ekstrem tidak diperlukan

- baja Tahan Karat 201: Pilihan yang ramah anggaran; kandungan mangan yang lebih tinggi dapat memengaruhi kualitas tepi

Tidak seperti baja karbon, pelat baja tahan karat memerlukan gas bantu nitrogen untuk menghasilkan tepi yang bersih dan bebas oksida, cocok untuk aplikasi yang terlihat atau pengelasan. Pemotongan dengan oksigen dimungkinkan tetapi meninggalkan lapisan oksida hitam yang sering membutuhkan finishing sekunder.

Baja galvanis memperkenalkan komplikasi tersendiri. Lapisan seng menguap pada suhu lebih rendah daripada baja, menghasilkan asap dan berpotensi mengganggu pemotongan. Menurut Dokumentasi keselamatan Kirin Laser , mesin laser serat modern mampu menangani bahan dan lapisan reflektif dengan baik jika dikonfigurasi secara tepat. Laser serat berdaya tinggi dapat memotong baja galvanis hingga ketebalan 20mm, tetapi kualitas optimal biasanya tercapai pada ketebalan 12mm atau di bawahnya.

Tantangan akibat daya pantul lapisan galvanis memerlukan tindakan pencegahan tertentu. Pastikan selalu adanya ventilasi yang memadai karena uap seng berbahaya jika terhirup secara berulang kali. Laser serat modern dilengkapi perlindungan pantulan balik yang mencegah kerusakan akibat permukaan seng yang sangat reflektif. Anda juga mungkin mengamati sedikit peningkatan pembentukan dross dibandingkan dengan baja tanpa lapisan, sehingga memerlukan penyesuaian parameter untuk mengatasinya.

Saat memilih bahan untuk proyek Anda, pertimbangkan bagaimana perbedaan kualitas dibandingkan dengan pelat aluminium dalam hal kompatibilitas laser. Meskipun pelat aluminium terpotong bersih dengan laser serat, bahan ini memerlukan parameter yang sama sekali berbeda karena konduktivitas termalnya yang tinggi. Pelat baja umumnya memberikan hasil yang lebih dapat diprediksi pada berbagai rentang pengaturan daya, sehingga lebih disukai bagi bengkel yang tidak memiliki pengalaman luas dalam optimalisasi parameter.

Memahami perbedaan material ini menjadi dasar bagi topik kritis berikutnya: bagaimana pemilihan gas bantu secara drastis memengaruhi kualitas potongan dan hasil akhir tepi pada semua varian baja ini.

Pemilihan Gas Bantu dan Optimalisasi Kualitas Potongan

Berikut adalah pertanyaan yang membedakan operasi pemotongan pelat logam dengan laser amatir dari hasil profesional: gas apa yang Anda semprotkan melalui nozzle tersebut? Pemilihan gas bantu boleh jadi merupakan faktor yang paling sering diabaikan dalam pemotongan pelat logam dengan laser, namun secara langsung menentukan apakah Anda akan menghabiskan waktu berjam-jam untuk mengikis dross atau dapat langsung menyerahkan komponen siap perakitan langsung dari mesin.

Gas bantu menjalankan tiga fungsi kritis selama proses pemotongan logam dengan laser. Pertama, secara fisik mengeluarkan material cair dari zona potong. Kedua, mengendalikan reaksi oksidasi pada tepi potongan. Ketiga, memengaruhi dinamika termal sepanjang proses pemotongan. Menurut Dokumentasi teknis Pneumatech , jenis gas yang digunakan dapat menentukan apakah potongan tersebut bersih dan bebas oksidasi atau justru dipercepat oleh reaksi eksotermik untuk proses yang lebih cepat.

Pemilihan Gas Bantu Nitrogen vs Oksigen

Memilih antara nitrogen dan oksigen bukan soal gas mana yang "lebih baik." Ini tentang menyesuaikan gas dengan material dan persyaratan kualitas Anda. Setiap pilihan menciptakan kondisi pemotongan yang secara mendasar berbeda, yang memengaruhi segala hal mulai dari tampilan tepi hingga kecepatan pemotongan.

Pemotongan Oksigen: Kecepatan dan Kekuatan untuk Baja Karbon

Ketika oksigen mengenai baja karbon cair, terjadi reaksi yang kuat. Oksigen bereaksi dengan besi dalam baja, menciptakan reaksi eksotermik yang menambahkan energi panas signifikan ke proses pemotongan. Menurut Panduan teknis Bodor Laser , oksigen melakukan sekitar 60 persen pekerjaan pemotongan pada baja karbon, mendukung sinar laser dengan tambahan energi termal.

Dorongan eksotermik ini memungkinkan kecepatan pemotongan yang lebih cepat serta kemampuan memotong material yang lebih tebal dibandingkan kekuatan laser saja. Namun, ada komprominya: reaksi oksidasi meninggalkan tepian yang lebih kasar dan teroksidasi, yang mungkin memerlukan proses lanjutan untuk aplikasi yang menuntut hasil akhir yang bersih.

Pemotongan Nitrogen: Tepi Bersih untuk Stainless dan Aluminium

Nitrogen menggunakan pendekatan yang sama sekali berbeda. Sebagai gas inert, nitrogen menciptakan suasana non-reaktif di sekitar zona potong, sehingga mencegah oksidasi secara keseluruhan. Hasilnya? Tepi yang bersih bebas oksida dengan kualitas visual unggul yang sering kali tidak memerlukan proses finishing tambahan.

Untuk pemotongan laser pelat logam dari baja tahan karat, aluminium, atau bahan non-ferrous lainnya, nitrogen adalah pilihan utama. Tidak adanya oksidasi menghilangkan kebutuhan akan gerinda, pembersihan, atau langkah pasca-pemrosesan lainnya. Hal ini membuat nitrogen sangat ideal untuk komponen yang terlihat, bagian yang akan dilas, dan semua aplikasi di mana standar estetika penting.

Apa konsekuensinya? Pemotongan nitrogen hanya mengandalkan energi termal dari sinar laser. Tanpa reaksi eksotermik yang disediakan oleh oksigen, kecepatan pemotongan biasanya lebih lambat, dan Anda mungkin memerlukan daya laser yang lebih tinggi untuk material dengan ketebalan setara.

| Parameter | Nitrogen | Oksigen | Udara Terkompresi |

|---|---|---|---|

| Aplikasi Baja Terbaik | Baja tahan karat, aluminium, baja galvanis | Baja karbon, baja lunak | Baja karbon tipis, stainless steel tipis |

| Karakteristik Tepi | Bersih, bebas oksida, permukaan mengilap perak | Teroksidasi, tepi lebih gelap, mungkin perlu finishing | Sebagian teroksidasi, kemungkinan adanya duri logam |

| Dampak Kecepatan Potong | Lebih lambat (hanya proses termal) | Lebih cepat (reaksi eksotermik menambah energi) | Kecepatan sedang |

| Kisaran Ketebalan Optimal | Semua ketebalan (paling baik untuk tipis-sedang) | 6mm ke atas untuk baja karbon | Hingga ~6mm |

| Pertimbangan Biaya | Biaya gas lebih tinggi, biaya pascaproses lebih rendah | Biaya gas lebih rendah, potensi biaya finishing lebih tinggi | Biaya terendah, kemungkinan pembangkitan di lokasi |

Dampak Tekanan Gas terhadap Kualitas Tepi

Memilih gas yang tepat hanyalah separuh dari solusi. Tekanan gas secara signifikan memengaruhi kualitas potong, pembentukan dross, dan hasil akhir tepi. Jika salah, bahkan pemilihan gas yang benar sekalipun tidak akan menyelamatkan bagian Anda dari cacat.

Pemotongan nitrogen tekanan tinggi merupakan contoh sempurna. Penelitian dari TWI (The Welding Institute) menunjukkan bahwa nozzle yang dikembangkan khusus dikombinasikan dengan gas tekanan tinggi menghasilkan tepi potong bersih dan bebas dross pada baja tahan karat. Mekanisme utamanya? Aliran gas berkecepatan tinggi langsung menyemburkan logam cair keluar dari zona potong segera setelah laser melelehkannya. Penghilangan material cair secara terus-menerus dan instan ini mencegah lekatan dross dan perpindahan panas ke samping.

Namun, ada kendalanya: konsumsi gas yang tinggi meningkatkan biaya operasional secara signifikan. Survei TWI menemukan bahwa banyak bengkel menghindari teknik pemotongan tekanan tinggi karena biaya gas melebihi penghematan dari dihilangkannya proses pasca-pemotongan. Solusinya terletak pada desain nozzle yang dioptimalkan yang mempertahankan kualitas potong sambil mengurangi pemborosan gas.

Panduan Tekanan Praktis:

- Oksigen tekanan rendah (0,5-1 bar): Pemotongan baja karbon standar; kecepatan lebih tinggi tetapi berpotensi menimbulkan penumpukan oksida

- Nitrogen tekanan tinggi (8-20 bar): Baja tahan karat dan aluminium; menghasilkan tepi bebas oksida jika dikonfigurasi dengan benar

- Udara tekanan sedang (4-8 bar): Pilihan hemat biaya untuk material tipis di mana kualitas tepi kurang kritis

Saat memotong logam, operasi pemotongan laser menghasilkan dross atau tepi kasar yang tidak diinginkan, tekanan gas sering kali menjadi penyebabnya. Tekanan yang tidak mencukupi gagal mengeluarkan material cair dengan cukup cepat, sehingga material tersebut membeku kembali di tepi potongan. Tekanan berlebihan membuang-buang gas tanpa meningkatkan kualitas dan bahkan dapat menyebabkan turbulensi yang mengganggu proses pemotongan.

Pemecahan Masalah Terkait Tekanan:

- Slag di bagian bawah baja karbon tebal: Turunkan kecepatan pemotongan, turunkan titik fokus, dan tingkatkan tekanan gas untuk mengoptimalkan reaksi oksidasi

- Slag yang beterbangan menempel pada permukaan: Naikkan titik fokus dan turunkan tekanan gas untuk mengurangi percikan

- Duri (burrs) pada baja tahan karat: Turunkan titik fokus, perbesar diameter nosel, dan kurangi duty cycle untuk hasil tepi yang lebih bersih

Interaksi antara parameter laser dan gas bantu menciptakan sistem di mana penyesuaian kecil berdampak besar terhadap perbedaan kualitas. Untuk aplikasi pemotongan lembaran logam dengan laser yang membutuhkan hasil yang konsisten, dokumentasikan pengaturan tekanan optimal Anda untuk setiap kombinasi jenis material dan ketebalan. Perpustakaan acuan ini menjadi sangat berharga saat berganti antar pekerjaan atau melatih operator baru.

Setelah strategi gas bantu Anda disetel dengan tepat, langkah selanjutnya adalah memahami cacat pemotongan umum serta cara menghilangkannya sebelum menyia-nyiakan material dan waktu produksi.

Cacat Pemotongan Umum dan Solusi Pemecahan Masalah

Anda telah mengoptimalkan jenis laser, memilih mutu baja yang tepat, serta menyetel pengaturan gas bantu. Namun bagian-bagian hasil potongan masih keluar dari meja dengan tepi kasar, dross yang membandel menempel di bagian bawah, atau garis-garis tak sedap dipandang (striations) yang memanjang di permukaan potongan. Apa yang salah?

Faktanya, bahkan operasi pemotongan logam dengan laser yang dikonfigurasi sempurna pun bisa mengalami cacat. Perbedaan antara operator yang frustrasi dan profesional terampil terletak pada pemahaman mengapa cacat-cacat ini terjadi serta cara menghilangkannya secara sistematis. Menurut Dokumentasi kontrol kualitas Halden , cacat umum dalam pemotongan laser seperti burr, dross, dan bekas terbakar dapat merusak kualitas produk, tetapi mengidentifikasi penyebab utama dan menerapkan solusi yang tepat menjamin hasil potongan yang lebih halus dan konsisten.

Mari kita definisikan dross secara jelas sebelum membahas lebih dalam: dross adalah logam cair yang membeku kembali dan menempel pada tepi bawah potongan Anda. Berbeda dengan burr yang terbentuk di permukaan atas, dross terakumulasi di tempat di mana gravitasi menarik lelehan ke bawah. Kedua cacat ini memiliki penyebab serupa tetapi memerlukan pendekatan perbaikan yang berbeda.

Mengidentifikasi dan Mencegah Pembentukan Dross

Dross mungkin merupakan cacat yang paling menjengkelkan karena mengubah operasi pemotongan laser yang cepat menjadi pekerjaan pembersihan yang memakan tenaga. Ketika Anda melihat gumpalan logam beku menempel di bawah bagian-bagian Anda, itu menunjukkan kegagalan efisiensi pelemparan lelehan. Laser telah melelehkan baja dengan benar, tetapi material cair tidak dikeluarkan cukup cepat sebelum membeku kembali.

Apa yang menyebabkan terbentuknya dross? Jawabannya terletak pada keseimbangan halus antara masukan energi dan pengangkatan material. Panduan pemecahan masalah ADHMT , kualitas potong bergantung pada keseimbangan antara kopling energi (seberapa efisien energi laser diserap) dan efisiensi pelemparan lelehan (seberapa efektif gas bantu membersihkan material cair).

Penyebab Utama Terbentuknya Dross:

- Kecepatan Pemotongan Terlalu Cepat: Pemotong logam bergerak sebelum gas bantu berhasil mengeluarkan seluruh material cair, meninggalkan residu yang mengeras di tepi bawah

- Tekanan Gas Tidak Cukup: Aliran gas berkecepatan rendah gagal menyemburkan lelehan dengan cukup cepat, memungkinkan adhesi terjadi sebelum pelepasan sempurna

- Posisi Fokus Tidak Tepat: Titik fokus yang diatur terlalu tinggi atau terlalu rendah menciptakan kolam lebur yang lebih lebar dan sulit dibersihkan secara efisien

- Daya laser berlebihan: Terlalu banyak energi menciptakan material cair lebih banyak daripada yang dapat ditangani aliran gas

- Optik Terkontaminasi: Lensa kotor menyebarkan sinar, mengurangi kepadatan energi di zona pemotongan

Mencegah dross memerlukan penyesuaian parameter secara sistematis. Mulailah dengan memverifikasi posisi fokus Anda menggunakan uji lereng pada material sisa. Kemudian optimalkan hubungan antara kecepatan pemotongan dan tekanan gas. Untuk baja karbon yang lebih tebal, menurunkan titik fokus dan meningkatkan tekanan gas sering kali menghilangkan terak yang membandel. Untuk baja tahan karat, coba tingkatkan diameter nosel dan kurangi siklus kerja.

Pembentukan Burr dan Solusi:

Gerusi terbentuk ketika material cair tidak lepas secara bersih dari tepi atas kerf. Berbeda dengan dross, gerusi terutama disebabkan oleh ketidakseimbangan kecepatan pemotongan dan daya laser pada titik masuk potongan. Menurut analisis teknis Halden, memotong terlalu lambat menyebabkan pemanasan berlebih, sedangkan daya tinggi tanpa penyesuaian kecepatan yang sesuai menghasilkan hasil akhir yang lebih kasar.

Teknik penghilangan gerusi yang efektif meliputi penggilingan mekanis, penumbukan, atau perataan getar. Namun, pencegahan selalu lebih hemat biaya dibandingkan perbaikan setelah kejadian. Mengoptimalkan parameter pemotongan, memastikan keselarasan berkas yang tepat, dan menjaga optik tetap bersih akan meminimalkan pembentukan gerusi sejak awal.

Mengelola Zona yang Terpengaruh Panas pada Baja Lembaran

Setiap potongan laser menciptakan zona yang terkena panas (HAZ) di samping celah potong. Di dalam zona ini, mikrostruktur baja berubah akibat paparan termal. Pada pelat baja, HAZ biasanya sempit, tetapi parameter yang tidak tepat dapat memperluasnya secara signifikan, menyebabkan masalah seperti perubahan warna, perubahan kekerasan, dan kerentanan terhadap retak selama operasi pembengkokan berikutnya.

Masalah HAZ menjadi sangat nyata ketika bagian-bagian memerlukan proses lanjutan. Permukaan yang anodisasi di dekat tepi potong dapat menunjukkan perubahan warna jika panas menyebar terlalu jauh. Bagian yang akan dibengkokkan dapat retak sepanjang garis potong jika HAZ menciptakan zona yang rapuh. Memahami efek turunannya membantu Anda memprioritaskan minimalisasi HAZ untuk aplikasi sensitif.

Faktor-faktor yang memperluas HAZ:

- Daya laser berlebihan: Lebih banyak energi berarti lebih banyak panas yang menyebar ke material sekitarnya

- Kecepatan pemotongan lambat: Waktu paparan yang lama memungkinkan panas menghantarkan lebih jauh dari zona potong

- Posisi fokus yang salah: Sinar yang defokus menyebar energi ke area yang lebih luas, meningkatkan input termal

- Aliran gas bantu tidak mencukupi: Pendinginan yang buruk memungkinkan panas menumpuk dan menyebar

Masalah Bergaris dan Kualitas Permukaan:

Garis-garis (striations) adalah garis-garis yang terlihat berjalan secara vertikal di sepanjang permukaan potongan. Sedikit garis termasuk normal dan tidak dapat dihindari, tetapi garis yang berlebihan atau tidak teratur menunjukkan ketidakstabilan proses. Penyebabnya meliputi tekanan gas yang berfluktuasi, daya laser yang tidak konsisten, atau getaran mekanis pada kepala pemotong.

Noda gosong merupakan cacat permukaan umum lainnya, terutama pada material yang reflektif atau berlapis. Hal ini disebabkan oleh panas berlebih di sekitar area pemotongan. Mengurangi daya laser, meningkatkan kecepatan pemotongan, dan menggunakan gas bantu nitrogen dapat membantu mengurangi efek termal yang menyebabkan perubahan warna.

Daftar Periksa Pemecahan Masalah: Jenis Cacat, Penyebab, dan Tindakan Perbaikan

- Dross pada tepi bawah: Kemungkinan disebabkan oleh kecepatan pemotongan yang terlalu cepat, tekanan gas rendah, atau fokus yang tidak tepat. Tindakan perbaikan: kurangi kecepatan, tingkatkan tekanan gas, sesuaikan posisi fokus ke bawah, bersihkan komponen optik.

- Gerusi pada tepi atas: Kemungkinan disebabkan oleh kecepatan pemotongan yang lambat, daya laser berlebihan, atau fokus balok yang buruk. Tindakan korektif: tingkatkan kecepatan, kurangi daya, verifikasi keselarasan fokus, pastikan material terjepit dengan benar.

- Striasi berlebihan: Kemungkinan disebabkan oleh fluktuasi tekanan gas, ketidakstabilan daya laser, atau getaran mekanis. Tindakan korektif: periksa konsistensi pasokan gas, inspeksi kinerja sumber laser, kencangkan komponen mekanis.

- Zona terkena panas yang lebar: Kemungkinan disebabkan oleh daya tinggi, kecepatan lambat, atau balok defokus. Tindakan korektif: kurangi daya, tingkatkan kecepatan, optimalkan posisi fokus, pastikan pendinginan gas memadai.

- Tanda gosong atau perubahan warna: Kemungkinan disebabkan oleh panas berlebih atau reaksi oksigen. Tindakan korektif: beralih ke gas bantu nitrogen, kurangi daya, tingkatkan kecepatan, verifikasi aliran gas yang sesuai.

- Pemotongan tidak lengkap: Kemungkinan disebabkan oleh daya tidak mencukupi, kecepatan berlebihan, atau optik yang terkontaminasi. Tindakan korektif: tingkatkan daya, kurangi kecepatan, bersihkan lensa dan cermin, verifikasi ketebalan material.

Ingat, pemecahan masalah paling efektif dilakukan dengan mengubah satu parameter pada satu waktu. Menyesuaikan beberapa variabel secara bersamaan membuatnya mustahil untuk mengetahui perubahan mana yang menyelesaikan masalah. Dokumentasikan kombinasi parameter berhasil Anda untuk setiap material dan ketebalan dalam matriks proses yang dapat selalu dijadikan acuan oleh tim Anda.

Dengan strategi pencegahan cacat ini dalam perlengkapan Anda, langkah berikutnya adalah memahami cara mengoptimalkan parameter pemotongan untuk ketebalan baja dan spesifikasi gauge yang berbeda.

Parameter Pemotongan untuk Ketebalan Baja yang Berbeda

Anda telah mengidentifikasi cacat Anda dan memahami penyebabnya. Kini muncul pertanyaan praktis yang dihadapi setiap operator: pengaturan daya, kecepatan, dan fokus apa yang sebenarnya harus digunakan untuk material spesifik Anda? Di sinilah banyak pelaku fabrikasi mengalami kesulitan karena panduan parameter sangat langka ditemukan di seluruh industri.

Hubungan antara daya laser, kecepatan pemotongan, dan ketebalan material mengikuti pola yang dapat diprediksi setelah Anda memahami prinsip-prinsip dasarnya. Menurut Grafik kecepatan komprehensif dari Raymond Laser , terdapat hubungan langsung antara daya dan kemampuan ketebalan. Seiring meningkatnya daya, ketebalan maksimum pemotongan Anda juga meningkat. Namun, kecepatan pemotongan bervariasi secara signifikan tergantung pada bagaimana Anda menyeimbangkan variabel-variabel ini.

Hubungan Daya dan Kecepatan untuk Pemotongan yang Bersih

Bayangkan pemotongan laser seperti memasak. Terlalu banyak panas terlalu cepat akan membakar makanan Anda. Terlalu sedikit panas berarti tidak ada yang matang dengan sempurna. Prinsip yang sama berlaku ketika mesin pemotong logam laser Anda memproses pelat baja. Menemukan titik optimal di mana energi masukan tepat sesuai dengan penghilangan material merupakan kunci untuk menghasilkan tepi potong yang bersih dan bebas dross.

Inilah aturan dasarnya: material yang lebih tipis membutuhkan kecepatan lebih tinggi dan dapat menggunakan daya lebih rendah, sedangkan material yang lebih tebal menuntut kecepatan lebih lambat dan daya lebih tinggi. Namun hubungan ini tidak bersifat linier. Menurut dokumentasi teknis dari GYC Laser, laser serat 3000W dapat memotong baja karbon 1mm pada kecepatan 28-35 meter per menit, tetapi mesin yang sama saat memproses baja karbon 20mm turun hingga hanya 0,5 meter per menit.

Hubungan Utama antara Kecepatan dan Daya:

- Baja berukuran tipis (di bawah 3mm): Kecepatan maksimum dapat dicapai; kurangi daya untuk mencegah tembus bakar dan HAZ yang berlebihan

- Baja berukuran sedang (3-10mm): Seimbangkan kecepatan dan daya; kisaran ini memberikan fleksibilitas paling besar untuk penyesuaian parameter

- Baja berukuran tebal (di atas 10mm): Kecepatan menjadi faktor pembatas; daya maksimum biasanya diperlukan

Apa yang terjadi jika kecepatan dipacu terlalu tinggi? Laser tidak memiliki waktu tinggal yang cukup untuk melelehkan material secara penuh, menghasilkan potongan yang tidak sempurna atau sisa dross yang berlebihan di tepi bawah. Jika kecepatan terlalu rendah, Anda menciptakan zona terkena panas yang terlalu besar, kemungkinan bekas gosong, dan pemborosan waktu produksi.

Untuk mesin pemotong logam yang diandalkan setiap hari oleh operator, menetapkan parameter dasar untuk ukuran pelat yang umum digunakan akan menghilangkan tebakan. Tabel di bawah ini memberikan titik awal berdasarkan konfigurasi laser serat standar industri:

| Nomor Kepingan | Ketebalan (mm) | Ketebalan (inci) | Daya yang direkomendasikan | Kecepatan Tipikal (m/min) |

|---|---|---|---|---|

| gauge 22 | 0.76 | 0.030 | 1000-1500W | 25-35 |

| 20 gauge | 0.91 | 0.036 | 1000-1500W | 20-30 |

| pengukur 18 | 1.27 | 0.050 | 1500-2000W | 15-25 |

| pengukur 16 | 1.52 | 0.060 | 1500-2000W | 12-20 |

| ketebalan baja 14 gauge | 1.98 | 0.078 | 2000-3000W | 8-15 |

| 12 gauge | 2.66 | 0.105 | 2000-3000W | 6-12 |

| ketebalan baja 11 gauge | 3.04 | 0.120 | 3000-4000W | 5-10 |

| gauge 10 | 3.43 | 0.135 | 3000-4000W | 4-8 |

| 7 gauge | 4.55 | 0.179 | 4000-6000W | 3-6 |

| 3 gauge | 6.07 | 0.239 | 6000-8000W | 2-4 |

Bagan ukuran pelat logam ini berfungsi sebagai referensi awal, namun mesin khusus Anda, mutu baja, dan gas bantu akan memerlukan penyesuaian halus. Baja karbon dengan bantuan oksigen biasanya berjalan 20-30% lebih cepat dari nilai-nilai ini, sedangkan baja tahan karat dengan nitrogen mungkin memerlukan kecepatan di ujung bawah kisaran ini.

Teknik Optimasi Posisi Fokus

Jika tenaga dan kecepatan adalah mesin dari proses pemotongan Anda, posisi fokus adalah setirnya. Menyesuaikan di mana titik fokus sinar laser berada relatif terhadap permukaan material secara drastis mengubah karakteristik pemotongan. Menurut Panduan fokus FINCM Future , posisi fokus menentukan bagaimana energi laser tersebar melalui ketebalan pelat, memengaruhi lebar potong, distribusi panas, pembuangan terak, dan kualitas pemotongan secara keseluruhan.

Memahami Opsi Posisi Fokus:

- Fokus nol (pada permukaan): Titik fokus berada tepat di permukaan material. Paling baik untuk pelat baja karbon tipis di mana titik laser yang kecil memberikan hasil potong presisi tinggi dengan tepi halus dan kecepatan pemotongan cepat.

- Fokus positif (di atas permukaan): Titik fokus diposisikan di atas material. Umum digunakan untuk baja karbon ketebalan sedang dengan pemotongan oksigen, memusatkan energi di dekat permukaan untuk hasil potong yang terang, bersih, dan vertikalitas sangat baik.

- Fokus negatif (di bawah permukaan): Titik fokus ditempatkan di dalam material. Ideal untuk pelat baja karbon tebal, memungkinkan penetrasi lebih dalam dan peleburan lebih cepat. Teknik ini dapat meningkatkan kecepatan pemotongan sebesar 40-100% dibandingkan metode fokus positif konvensional.

Terdengar rumit? Berikut penerapan praktisnya: saat memotong ukuran pelat dari bagan ketebalan pelat logam Anda, mulailah dengan fokus nol untuk material di bawah 3 mm. Untuk ketebalan baja ukuran 14 dan material kisaran menengah serupa, coba lakukan penyesuaian fokus positif ringan. Begitu Anda beralih ke pelat yang lebih tebal di atas ketebalan baja ukuran 11, fokus negatif menjadi semakin penting untuk menjaga kecepatan produksi.

Praktik Terbaik Penyesuaian Fokus:

Kalibrasi fokus yang tepat memerlukan pengujian sistematis. Lakukan uji lereng dengan memotong garis diagonal melintasi benda kerja yang sedikit miring. Titik di mana hasil potongan paling sempit dan paling bersih menunjukkan posisi fokus optimal untuk kombinasi material dan ketebalan tersebut.

Bagi produsen yang menginginkan hasil konsisten pada berbagai ukuran bahan, dokumentasikan pengaturan fokus bersamaan dengan parameter daya dan kecepatan. Ini menciptakan referensi komprehensif yang menghilangkan proses coba-coba saat beralih antar pekerjaan. Kombinasi posisi fokus yang tepat, level daya yang sesuai, dan kecepatan pemotongan yang dioptimalkan menjadi dasar operasi pemotongan laser yang andal dan berkualitas tinggi.

Dengan parameter pemotongan Anda yang telah dioptimalkan untuk ketebalan baja yang berbeda, penting untuk memahami bagaimana pemotongan laser dibandingkan dengan teknologi alternatif ketika muncul kebutuhan proyek atau keterbatasan anggaran.

Pemotongan Laser vs Metode Pemotongan Baja Alternatif

Anda telah menguasai parameter pemotongan laser, tetapi ada pertanyaan yang layak diajukan: apakah laser selalu menjadi pilihan tepat untuk proyek Anda? Jawaban jujurnya adalah tidak. Meskipun teknologi laser memberikan ketepatan tak tertandingi untuk baja lembaran tipis, teknologi mesin pemotong logam alternatif terkadang menawarkan nilai lebih baik tergantung pada ketebalan material, volume produksi, dan persyaratan kualitas Anda.

Memahami kapan harus memilih laser dibanding plasma, waterjet, atau geser mekanik dapat menghemat ribuan biaya operasional dan membantu Anda menawar proyek secara lebih kompetitif. Menurut Pengujian menyeluruh oleh Wurth Machinery , banyak bengkel sukses akhirnya mengintegrasikan beberapa teknologi pemotongan untuk menjangkau lebih banyak aplikasi. Mari kita bahas di mana setiap metode unggul.

Laser vs Plasma untuk Proyek Baja Lembaran

Perdebatan antara laser dan plasma sering kali bermuara pada pertanyaan sederhana: seberapa tebal material Anda? Untuk baja lembaran di bawah 1/4 inci, pemotongan laser mendominasi. Begitu memasuki wilayah pelat yang lebih tebal, persamaan tersebut berubah secara drastis menguntungkan plasma.

Pemotongan plasma menggunakan busur listrik dan gas terkompresi untuk melelehkan dan menghancurkan logam konduktif. Busur plasma mencapai suhu hingga 45.000°F, melelehkan material secara instan sepanjang jalur yang telah diprogram. Menurut panduan StarLab CNC tahun 2025, sistem plasma berdaya tinggi dapat memotong baja lunak 1/2" dengan kecepatan melebihi 100 inci per menit, menjadikannya pilihan tercepat untuk pelat logam sedang hingga tebal.

Di Mana Pemotongan Laser Unggul:

- Persyaratan ketelitian: Laser mencapai toleransi ±0,002" dibandingkan plasma yang hanya ±0,015-0,020"

- Kualitas Tepi: Hasil akhir hampir seperti dipoles, sering kali tidak memerlukan proses sekunder

- Geometri Kompleks: Pola rumit, lubang kecil, dan detail halus yang tidak dapat direplikasi oleh plasma

- Material tipis: Lembaran di bawah 1/4" dipotong lebih cepat dan lebih bersih dengan teknologi laser

Di Mana Pemotongan Plasma Unggul:

- Bahan tebal: Pelat baja dari 1/2" hingga 2"+ dipotong jauh lebih cepat dengan plasma

- Investasi awal: Mesin pemotong laser industri lengkap harganya jauh lebih mahal dibanding sistem plasma sebanding

- Biaya Operasional: Biaya perlengkapan habis pakai yang lebih rendah dan kebutuhan perawatan yang lebih sederhana

- Pemotongan miring: Kemampuan unggul untuk persiapan pengelasan pada baja struktural

Perbedaan biaya patut diperhatikan. Menurut Analisis biaya StarLab CNC , sistem plasma lengkap berharga sekitar $90.000 sementara sistem waterjet berukuran serupa mencapai sekitar $195.000. Sistem laser dengan ukuran tempat pemotongan sebanding dapat melampaui keduanya, meskipun kesenjangan ini semakin menyempit seiring matangnya teknologi laser serat.

Kapan Waterjet atau Shearing Lebih Tepat Digunakan

Pemotongan waterjet menggunakan air bertekanan tinggi yang dicampur partikel abrasif untuk mengikis material sesuai jalur yang diprogram. Beroperasi pada tekanan hingga 90.000 PSI, sistem waterjet mampu memotong hampir semua jenis material tanpa menghasilkan panas. Proses pemotongan dingin ini berarti tidak ada pelengkungan, tidak ada pengerasan, dan tidak ada zona terkena panas.

Mengapa Anda memilih waterjet daripada laser untuk baja? Jawabannya terletak pada sensitivitas termal. Saat memotong bagian-bagian yang akan melalui proses pasca kritis, seperti operasi pembengkokan presisi atau penggabungan yang sebanding dengan perbandinan dalam debat mig vs tig welding, menghilangkan distorsi panas menjadi hal yang sangat penting. Waterjet memberikan kemampuan ini dengan konsekuensi kecepatan pemotongan yang lebih lambat.

Shearing mekanis menawarkan alternatif lain untuk potongan lurus sederhana. Mesin die cut atau shear hidrolik memproses baja lembaran lebih cepat daripada metode termal mana pun bila geometrinya memungkinkan. Apa komprominya? Anda dibatasi hanya pada garis lurus dan bentuk dasar. Untuk produksi volume tinggi blank persegi panjang atau strip, shearing tetap menjadi pilihan mesin pemotong logam yang paling ekonomis.

Pasar waterjet tumbuh dengan cepat, diproyeksikan mencapai lebih dari $2,39 miliar pada tahun 2034 menurut analisis pasar dari Wurth Machinery. Pertumbuhan ini mencerminkan meningkatnya permintaan terhadap pemotongan tanpa panas di aplikasi aerospace, medis, dan manufaktur presisi.

| Jenis teknologi | Waterpass Presisi | Rentang Ketebalan | Kualitas tepi | Biaya Operasional | Aplikasi Terbaik |

|---|---|---|---|---|---|

| Pemotongan laser | ±0,002" (sangat baik) | Hingga 1" (optimal di bawah 1/4") | Hampir mengkilap, finishing minimal yang dibutuhkan | Sedang (serat) hingga Tinggi (CO2) | Lembaran tipis, desain rumit, komponen presisi |

| Pemotongan plasma | ±0.015-0.020" | 0,018" hingga 2"+ (optimal 1/2"+) | Cukup baik dengan plasma HD, mungkin membutuhkan finishing | Rendah | Baja struktural, peralatan berat, pelat tebal |

| Pemotongan Airjet | ±0.003-0.005" | Hingga 12" (bahan apa pun) | Baik, tidak ada distorsi akibat panas | Tinggi (konsumsi abrasif) | Bagian sensitif terhadap panas, material campuran, aerospace |

| Pemotongan mekanis | ±0.005-0.010" | Hingga 1/2" (khas) | Bersih pada bahan tipis, tetapi dapat mendistorsi tepi | Sangat Rendah | Potongan lurus, blank persegi panjang, volume tinggi |

Mengambil Keputusan Teknologi yang Tepat:

Saat mengevaluasi teknologi yang sesuai untuk bengkel Anda, pertimbangkan faktor-faktor berikut:

- Ketebalan material khas: Jika 80% pekerjaan Anda melibatkan baja lembaran di bawah 1/4", laser memberikan nilai terbaik. Pembuat fabrikasi pelat berat lebih diuntungkan dengan plasma.

- Persyaratan ketelitian: Bagian yang membutuhkan toleransi ketat atau geometri kompleks memerlukan kemampuan laser atau waterjet.

- Kebutuhan pasca-pemrosesan: Ketika operasi selanjutnya seperti pengelasan tig vs mig membutuhkan tepi bebas oksida, pemotongan laser bantu nitrogen atau waterjet menghilangkan waktu gerinda.

- Volume Produksi: Bentuk sederhana dengan volume tinggi dapat membenarkan penggunaan peralatan shearing khusus di samping laser Anda.

- Variasi bahan: Bengkel yang menangani bahan non-logam bersamaan dengan baja mendapat manfaat dari kompatibilitas universal waterjet terhadap berbagai material.

Faktanya, sebagian besar bengkel fabrikasi yang sedang berkembang pada akhirnya mengadopsi beberapa teknologi. Plasma dan laser sering kali saling melengkapi, menangani pekerjaan presisi tipis hingga baja struktural berat. Penambahan waterjet memperluas kemampuan Anda ke hampir semua material tanpa efek termal. Memahami hubungan saling melengkapi ini membantu Anda merencanakan investasi peralatan yang tumbuh seiring bisnis Anda.

Sekarang bahwa Anda memahami bagaimana pemotongan laser dibandingkan dengan teknologi alternatif, mari kita jelajahi panduan desain dan persyaratan persiapan material yang memastikan proyek pemotongan laser Anda berhasil sejak awal.

Panduan Desain dan Persyaratan Persiapan Material

Anda telah memilih jenis laser Anda, mengoptimalkan parameter pemotongan, dan memahami bagaimana berbagai mutu baja berperilaku. Namun inilah yang membedakan operasi amatir dengan fabrikasi logam lembaran profesional: menyiapkan desain dan material dengan benar sebelum laser dinyalakan. Keputusan desain yang buruk atau persiapan material yang tidak memadai akan merusak hasil bahkan dari mesin pemotong logam lembaran dengan laser yang paling sempurna sekalipun.

Kenyataannya? Sebagian besar cacat pemotongan dan keterlambatan produksi berasal dari masalah di hulu. Menurut panduan desain Xometry, menjaga jarak minimum antar fitur memastikan integritas setiap potongan. Abaikan panduan ini, dan Anda akan menghabiskan berjam-jam untuk memperbaiki bagian-bagian yang seharusnya sudah benar sejak awal.

Aturan Desain untuk Bagian Baja yang Dipotong Laser

Bayangkan merancang suatu komponen indah di perangkat lunak CAD, hanya untuk menemukan bahwa komponen tersebut mustahil diproduksi tanpa distorsi atau limbah berlebihan. Hal ini sering terjadi ketika perancang mengabaikan kenyataan fisik tentang bagaimana mesin pemotong logam lembaran berinteraksi dengan material. Sinar laser memiliki lebar tertentu (kerf), panas menyebar melebihi zona potong, dan fitur-fitur tipis dapat melengkung atau robek selama proses.

Panduan Fitur Minimum:

Setiap lembaran logam memiliki batasan praktis seberapa dekat fitur dapat ditempatkan tanpa mengorbankan kekuatan struktural. Menurut spesifikasi teknis Xometry, berikut adalah nilai minimum kritis untuk hasil pemotongan laser pada logam lembaran yang andal:

- Jarak minimum lubang ke tepi: 2× ketebalan material (MT) atau 0,125", mana yang lebih kecil. Menempatkan lubang lebih dekat berisiko menyebabkan robek atau deformasi, terutama jika komponen kemudian mengalami pembentukan.

- Jarak minimum lubang ke lubang: 6× MT atau 0,125", mana yang lebih kecil. Jarak yang lebih rapat menciptakan jembatan-jembatan lemah antar fitur yang dapat mengalami distorsi akibat tegangan termal.

- Ketebalan relief minimum: 0,010" atau 1× MT, mana yang lebih besar. Alur pelepasan mencegah robeknya material pada sudut selama operasi pembengkokan berikutnya.

- Fillet sudut minimum: 0,5× MT atau 0,125", mana yang lebih kecil. Sudut internal tajam memusatkan tegangan dan meningkatkan risiko retak.

- Ketebalan tab minimum: 0,063" atau 1× MT, mana yang lebih besar. Tab menahan bagian-bagian yang ditata rapat tetap pada posisinya selama pemotongan; jika terlalu tipis, tab akan patah sebelum waktunya.

- Ketebalan slot minimum: 0,040" atau 1× MT, mana yang lebih besar. Slot sempit dapat menutup akibat ekspansi termal selama pemotongan.

Penempatan tab untuk bagian yang tersusun rapat:

Saat Anda memotong beberapa bagian dari satu pelat logam, penempatan tab menjadi sangat penting. Tab adalah jembatan kecil dari material yang menahan bagian tetap pada posisinya hingga pemotongan selesai. Penempatan tab yang buruk menyebabkan bagian bergeser saat dipotong, merusak bagian yang bergerak dan semua yang ada di sekitarnya.

Bayangkan nesting seperti permainan Tetris dalam fabrikasi, menurut Dokumentasi DFM MakerVerse . Tujuannya adalah menempatkan bagian-bagian yang berbeda dalam satu lembaran secara efisien maksimal. Selain menghemat bahan, nesting optimal juga mengurangi waktu proses dan energi. Saat melakukan nesting, pertimbangkan kemungkinan perakitan dan urutan operasi untuk meminimalkan pergerakan dan penanganan.

Tempatkan tab secara strategis:

- Posisikan tab pada tepi lurus daripada lengkungan agar lebih mudah dilepas

- Gunakan setidaknya dua tab per bagian untuk mencegah rotasi

- Jarakkan tab secara merata di sekeliling keliling untuk mendapatkan dukungan yang seimbang

- Hindari penempatan tab pada lokasi yang akan memerlukan dimensi kritis setelah pelepasan

Teks dan Fitur Khusus:

Menambahkan teks ke desain Anda? Pastikan untuk "meledakkan" atau mengonversi teks menjadi garis besar sebelum mengirim file ke laser. Menurut panduan persiapan file Xometry, teks aktif mungkin terlihat di layar tetapi belum tentu digarisbawahi untuk pemotongan. Selain itu, karakter loop tertutup seperti D, O, P, dan Q memerlukan jembatan gaya stensil agar bagian tengahnya tidak lepas.

Untuk slot dan takik, desain fitur sesuai lebar yang dimaksudkan, meskipun ukurannya sama dengan ketebalan kerf. Menambahkan lengkungan bentuk "lollipop" di salah satu ujung slot membantu mengompensasi lubang tusukan yang biasanya lebih besar dari ketebalan potong kerf.

Praktik Terbaik Persiapan Material

Desain Anda sudah sempurna. Sekarang muncul pertanyaan: apakah material Anda siap untuk dipotong? Kondisi permukaan, kerataan, dan kebersihan secara langsung memengaruhi kualitas potongan, hasil tepi, bahkan ketahanan peralatan. Melewatkan langkah persiapan akan menimbulkan masalah yang tidak dapat diatasi dengan penyesuaian parameter sebanyak apa pun.

Daftar Periksa Persiapan Permukaan:

- Penghilangan karat: Karat pada permukaan menyebarkan sinar laser, mengurangi efisiensi pemotongan, dan menciptakan tepi yang tidak konsisten. Gunakan sikat kawat, sandblast, atau perlakuan kimia pada area yang berkarat sebelum memasukkan material.

- Penghilangan minyak dan kontaminan: Minyak pemotong, sidik jari, dan lapisan pelindung dapat mengganggu penyerapan laser atau menghasilkan asap berbahaya. Bersihkan pelat logam aluminium dan permukaan baja dengan pelarut yang sesuai.

- Evaluasi mill scale: Mill scale yang tebal pada baja canai panas memengaruhi penyerapan laser. Scale ringan mungkin dapat diterima; scale tebal perlu digerinda atau dipickling untuk hasil terbaik.

- Penanganan film pelindung: Beberapa material dikirim dengan lapisan plastik pelindung. Tentukan apakah akan memotongnya (menambah kompleksitas proses) atau melepasnya (mengakibatkan permukaan rentan terhadap bekas pegangan).

Persyaratan Kedataran:

Pemotongan laser menuntut material yang rata. Jarak fokus antara kepala pemotong dan benda kerja biasanya diukur dalam pecahan milimeter. Material yang melengkung, bengkok, atau bergelombang mengganggu dimensi kritis ini, menyebabkan potongan tidak konsisten, dross berlebih, atau bahkan tabrakan kepala pemotong.

Menurut Panduan praktik terbaik MakerVerse , menjaga jarak geometri pemotongan minimal dua kali ketebalan lembaran membantu menghindari distorsi selama proses. Namun, memulai dengan material yang datar sama pentingnya. Periksa stok masuk untuk mengetahui adanya pelekukan dan lakukan perataan secara mekanis atau tolak lembaran yang melebihi batas toleransi yang dapat diterima.

Bagi toko yang secara rutin menangani pelat baja, berinvestasi pada mesin leveling memberikan keuntungan berupa berkurangnya limbah dan peningkatan kualitas potongan. Bahkan keberadaan gelombang kecil yang tampak dapat diterima oleh mata telanjang bisa menyebabkan variasi fokus yang signifikan di seluruh area pemotongan yang luas.

Pemilihan Ukuran Standar:

Merancang berdasarkan ukuran pelat standar mencegah keterlambatan pasokan material dan mengurangi biaya. Menurut panduan material Xometry, pemotongan lembaran tergantung pada ukuran material stok yang tersedia untuk menyediakan komponen dengan harga ekonomis dan waktu pengerjaan cepat. Jika ketebalan rancangan Anda berada dalam kisaran toleransi ukuran standar, penyedia jasa fabrikasi akan menggunakan ukuran standar tersebut untuk proyek ini.

Menentukan ketebalan non-standar menyebabkan keterlambatan dalam pengadaan material dan harga premium. Kecuali aplikasi Anda secara khusus membutuhkan ketebalan tertentu, rancanglah menggunakan ukuran gauge umum yang tercantum dalam tabel gauge pelat logam standar.

Keunggulan DFM:

Dukungan Desain untuk Manufaktur (DFM) yang tepat mengubah desain yang baik menjadi komponen yang unggul. Ketika insinyur berkonsultasi dengan pabrikan selama fase perancangan, mereka dapat mendeteksi masalah kelayakan produksi sebelum hal tersebut berubah menjadi pekerjaan ulang atau pembuangan yang mahal. Kolaborasi ini mencakup berbagai aspek, mulai dari jarak antar fitur, pemilihan material, hingga urutan proses produksi.

Untuk aplikasi otomotif di mana presisi dan konsistensi mutlak diperlukan, dukungan DFM yang komprehensif menjadi sangat berharga. Bekerja sama dengan produsen yang memberikan umpan balik cepat mengenai kelayakan desain, seperti Shaoyi (Ningbo) Teknologi Logam dengan waktu penawaran hanya 12 jam, membantu mengoptimalkan desain pemotongan laser sebelum memasuki tahap produksi. Pendekatan mereka menggabungkan keahlian DFM dengan sistem mutu bersertifikasi IATF 16949, memastikan komponen sasis, suspensi, dan struktural memenuhi standar industri otomotif sejak prototipe pertama hingga produksi massal.

Investasi dalam tinjauan DFM awal secara konsisten membayar dirinya sendiri melalui pengurangan limbah material, siklus produksi yang lebih cepat, dan komponen yang pas secara tepat pada percobaan pertama. Apakah Anda memotong braket sederhana atau perakitan kompleks, mengikuti panduan desain dan persyaratan persiapan ini menjadi dasar bagi keberhasilan operasi pemotongan laser.

Dengan desain yang telah dioptimalkan dan material yang dipersiapkan dengan benar, mari kita jelajahi bagaimana berbagai industri memanfaatkan baja lembaran hasil pemotongan laser untuk aplikasi manufaktur spesifik mereka.

Aplikasi Industri untuk Baja Lembaran Hasil Pemotongan Laser

Sekarang setelah Anda memahami cara merancang dan menyiapkan bahan untuk pemotongan laser, inilah saatnya teknologi ini benar-benar membuktikan nilainya: penerapan dalam manufaktur nyata di berbagai industri. Dari mobil yang Anda kendarai hingga gedung tempat Anda bekerja, komponen baja lembaran hasil pemotongan laser ada di mana-mana. Setiap industri memanfaatkan teknologi ini secara berbeda, menyesuaikan parameter pemotongan, pemilihan material, dan proses finishing untuk memenuhi kebutuhan unik mereka.

Menurut Panduan aplikasi lengkap Accurl , teknologi pemotongan laser telah mengubah berbagai industri dengan ketepatan dan fleksibilitasnya, mulai dari pembuatan perhiasan detail hingga produksi komponen kritis di sektor aerospace dan otomotif. Kemampuan untuk bekerja dengan baja tahan karat, baja karbon, dan paduan khusus membuat pemotongan laser menjadi tidak tergantikan dalam operasi fabrikasi baja modern.

Aplikasi Otomotif dan Transportasi

Industri otomotif merupakan salah satu konsumen terbesar dari baja lembaran yang dipotong dengan laser. Mengapa? Karena kendaraan membutuhkan ribuan komponen presisi yang harus pas satu sama lain sambil memenuhi standar keselamatan dan kinerja yang ketat. Metode pemotongan mekanis tradisional menyebabkan keausan alat yang cepat, dan proses stamping secara bertahap menurunkan kualitas pemotongan saat mengolah baja berkekuatan tinggi.

Pemotongan laser mengatasi tantangan-tantangan ini sekaligus memberikan fleksibilitas desain yang mustahil dicapai dengan metode konvensional. Teknologi ini dapat beroperasi secara terus-menerus dalam durasi panjang dan secara signifikan mengurangi waktu persiapan produksi. Dengan mengimpor pola grafis langsung ke sistem CNC, komponen baja dapat dipotong dengan mudah tanpa perlu membuat berbagai cetakan yang berbeda.

Aplikasi Umum Fabrikasi Baja Otomotif:

- Panel bodi dan komponen rangka: Pintu, panel atap, tutup bagasi, dan elemen struktural yang terbuat dari baja quenched, baja berkekuatan tinggi, atau baja galvanis

- Struktur sasis: Banyak pipa dan selang yang digunakan untuk menopang dan menghubungkan berbagai komponen sasis, disesuaikan untuk mengakomodasi berbagai model kendaraan

- Komponen suspensi: Kurung, pelat pemasangan, dan komponen lengan kontrol yang memerlukan toleransi ketat serta kualitas yang konsisten

- Komponen sistem pembuangan: Pipa knalpot dan konektor yang memerlukan pemotongan presisi untuk memastikan kinerja emisi dan keselamatan

- Suku cadang sistem bahan bakar: Pipa dan konektor dalam sistem bahan bakar yang memerlukan produksi presisi agar pasokan bahan bakar berfungsi dengan baik

- Elemen sistem pendingin: Sirip pendingin dan pipa pendingin yang diproduksi untuk disipasi panas yang efektif

Integrasi pemotongan laser dengan sistem CNC secara signifikan meningkatkan efisiensi peralatan bagi pengrajin baja yang melayani klien otomotif. Teknologi ini memungkinkan produsen membuat komponen yang memenuhi tingkat toleransi ketat sekaligus menjaga integritas struktural yang penting bagi keselamatan kendaraan.

Bagi produsen otomotif yang membutuhkan solusi komponen lengkap, produsen bersertifikasi IATF 16949 seperti Shaoyi (Ningbo) Teknologi Logam menggabungkan pemotongan laser dengan stamping logam untuk menghasilkan perakitan presisi. Pendekatan mereka mencakup semua hal, mulai dari prototipe cepat 5 hari hingga produksi massal otomatis, memastikan komponen rangka, suspensi, dan struktural memenuhi standar kualitas tinggi yang dituntut oleh rantai pasok otomotif.

Panel Baja Arsitektural dan Dekoratif

Jalani setiap gedung komersial modern, dan Anda akan menemui panel baja hasil pemotongan laser pada fasad, partisi interior, pegangan tangga, serta layar dekoratif. Industri konstruksi telah menerima pemotongan laser karena kemampuannya menghasilkan elemen struktural fungsional sekaligus fitur arsitektural yang menarik secara visual.

Kemampuan teknologi ini untuk memotong pelat baja tebal sekaligus menghasilkan tepi yang presisi dan bersih membuatnya sangat berharga dalam konstruksi, menurut tinjauan industri dari Accurl. Baik itu baja tahan karat untuk penopang struktural maupun elemen dekoratif, pemotongan laser memberikan kombinasi kekuatan dan daya tarik estetika yang sangat dicari dalam arsitektur modern.

Aplikasi Arsitektur dan Dekorasi:

- Fasad bangunan: Panel baja berlubang yang mengatur cahaya, ventilasi, dan privasi visual sambil menciptakan identitas bangunan yang khas

- Partisi Interior: Layar dekoratif dan penyekat ruangan dengan pola geometris rumit yang mustahil diproduksi secara ekonomis dengan metode tradisional

- Komponen tangga: Balok anak tangga, pagar, dan tiang hias yang menggabungkan persyaratan struktural dengan pertimbangan estetika

- Tanda logam khusus: Papan nama bisnis, sistem penunjuk arah, dan instalasi artistik dengan huruf dan logo yang presisi

- Perabot dan perlengkapan: Meja, rak, perlengkapan pencahayaan, dan pajangan ritel yang menampilkan desain rinci dan hasil akhir yang bersih

Banyak proyek arsitektur membutuhkan layanan pelapisan bubuk setelah pemotongan laser untuk memberikan daya tahan dan pilihan warna. Tepi yang bersih dihasilkan oleh pemotongan laser yang dikonfigurasi dengan benar memastikan adhesi cat yang sangat baik serta hasil finishing yang konsisten pada produksi panel dalam jumlah besar.

Peralatan Industri dan Suku Cadang Presisi

Di luar aplikasi otomotif dan arsitektur, baja lembaran yang dipotong dengan laser melayani berbagai kebutuhan manufaktur industri. Dari peralatan pengolahan makanan hingga mesin pertanian, presisi dan kemampuan pengulangan pemotongan laser memenuhi spesifikasi ketat di berbagai sektor.

Aplikasi Manufaktur Industri:

- Rangka dan penutup mesin: Kabinet kontrol, pelindung mesin, dan penutup pelindung yang memerlukan potongan presisi untuk komponen dan ventilasi

- Peralatan Pertanian: Komponen traktor, suku cadang alat panen, dan peralatan yang digunakan dalam kondisi kerja keras yang menuntut daya tahan dan keandalan

- Peralatan makanan dan minuman: Komponen baja tahan karat untuk mesin pengolahan dan sistem pengemasan yang memenuhi standar higiene ketat

- Komponen perangkat medis: Instrumen bedah, perumahan peralatan, dan komponen implan yang memerlukan akurasi luar biasa serta bahan biokompatibel

- Kotak Elektronik: Chassis, braket, dan pelat pemasangan untuk sistem telekomunikasi, komputasi, dan kontrol industri

- Komponen sektor energi: Suku cadang untuk turbin angin, sistem pemasangan panel surya, dan peralatan pembangkit listrik

Bersifat serbaguna dari pemotongan laser dalam menangani berbagai ketebalan dan jenis material memastikan produsen dapat memenuhi persyaratan khusus dari beragam proyek, baik yang melibatkan baja tugas berat maupun material berkapasitas lebih ringan untuk aplikasi presisi.

Saat mencari perusahaan fabrikasi logam terdekat atau bengkel fabrikasi terdekat, carilah operasional yang menggabungkan kemampuan pemotongan laser dengan layanan finishing dan perakitan yang komprehensif. Pilihan fabrikasi logam terbaik di dekat saya menawarkan solusi terpadu dari desain hingga pengiriman, mengurangi kompleksitas rantai pasok dan memastikan kualitas yang konsisten di seluruh komponen.

Apa kesamaan dari semua aplikasi ini? Kemampuan pemotongan laser dalam memberikan presisi, pengulangan, dan fleksibilitas desain yang tidak dapat dicapai oleh metode pemotongan konvensional. Baik Anda memproduksi komponen otomotif, panel arsitektural, maupun peralatan industri, memahami cara mengoptimalkan pemotongan pelat baja dengan laser untuk aplikasi spesifik Anda akan mengubah teknologi ini dari sekadar proses manufaktur menjadi keunggulan kompetitif.

Pertanyaan Umum Mengenai Pemotongan Pelat Baja dengan Laser

1. Apakah pelat baja bisa dipotong dengan laser?

Ya, pemotongan laser sangat efektif untuk lembaran baja. Laser serat unggul dalam memotong baja berukuran tipis hingga sedang (hingga 20mm) dengan presisi dan kecepatan luar biasa. Laser CO2 mampu menangani pelat baja yang lebih tebal, terutama bila dikombinasikan dengan gas bantu oksigen. Proses ini berlaku untuk baja karbon, baja tahan karat, dan baja galvanis, masing-masing memerlukan penyesuaian parameter tertentu untuk kualitas tepi yang optimal dan cacat minimal.

2. Berapa biaya untuk memotong baja dengan laser?

Biaya pemotongan laser baja bervariasi tergantung pada ketebalan material, kompleksitas, dan volume. Biaya persiapan umumnya berkisar antara $15-30 per pekerjaan, dengan tarif tenaga kerja sekitar $60 per jam untuk pekerjaan tambahan di luar pemotongan standar. Laser serat menawarkan biaya operasional yang lebih rendah dibanding sistem CO2 karena efisiensi yang lebih tinggi (90%+ vs 5-10%), meskipun investasi awal peralatan lebih tinggi. Banyak perusahaan fabrikasi menyediakan kutipan harga instan secara daring berdasarkan unggahan file DXF atau STEP.

3. Jenis baja apa yang digunakan untuk pemotongan laser?

Berbagai jenis baja dapat dipotong dengan baik menggunakan laser. Baja karbon seperti A36, 1018, dan 1045 dipotong secara bersih dengan sisa dross minimal. Jenis baja tahan karat termasuk 304 dan 316 memerlukan gas bantu nitrogen untuk menghasilkan tepi bebas oksida. Baja lunak S275, S355, dan S355JR merupakan pilihan populer untuk aplikasi struktural. Setiap jenis memerlukan set parameter yang dikalibrasi berdasarkan komposisi dan ketebalan agar hasilnya konsisten.

4. Material apa yang tidak boleh Anda potong dengan pemotong laser?

Hindari pemotongan material dengan laser yang melepaskan asap beracun atau merusak peralatan. PVC dan vinil melepaskan gas klorin saat dipotong. Kulit yang mengandung kromium (VI) menghasilkan senyawa berbahaya. Serat karbon dapat terbakar dan merusak optik. Meskipun baja galvanis dapat dipotong dengan ventilasi yang memadai, lapisan seng menghasilkan asap berbahaya yang memerlukan sistem ekstraksi dan perlindungan operator yang memadai.

5. Apa perbedaan antara laser serat dan laser CO2 dalam memotong baja?

Laser serat beroperasi pada panjang gelombang 1,06 mikron, yang diserap secara efisien oleh baja, sehingga membuatnya 3-5 kali lebih cepat pada material tipis dengan toleransi yang lebih ketat. Laser CO2 pada 10,6 mikron cocok untuk pelat tebal (10-100 mm) dan bengkel dengan berbagai jenis material. Laser serat menawarkan efisiensi energi lebih dari 90%, masa pakai lebih dari 25.000 jam, dan perawatan minimal dibandingkan dengan efisiensi CO2 yang hanya 5-10% serta kebutuhan penyesuaian cermin secara berkala.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —