Rahasia Pemotongan Baja dengan Laser: Dari Batas Ketebalan Hingga Hasil Akhir yang Sempurna

Memahami Baja Potong Laser dan Perannya dalam Manufaktur

Bayangkan seberkas cahaya yang begitu tepat fokusnya sehingga dapat memotong logam padat dengan akurasi seperti operasi bedah. Itulah yang terjadi saat Anda menggunakan baja potong laser—metode manufaktur presisi yang telah mengubah cara industri melakukan fabrikasi logam.

Pada dasarnya, pemotongan baja dengan laser melibatkan pengarahan sinar laser yang sangat terfokus sesuai jalur yang diprogram oleh komputer. Saat energi terfokus ini menyentuh permukaan baja, material akan cepat memanas hingga mencair, terbakar, atau menguap. Hasilnya? Potongan yang bersih dan presisi yang tidak dapat dicapai oleh metode tradisional. Gas bantu—biasanya oksigen atau nitrogen—kemudian menyemburkan material cair tersebut, meninggalkan tepi yang halus dan tajam tanpa sisa guratan (burr).

Teknologi ini telah menjadi sangat penting di berbagai sektor manufaktur modern. Dari komponen rangka otomotif hingga elemen arsitektur yang rumit, baja hasil potongan laser ditemukan di mana-mana ketika presisi menjadi pertimbangan utama. Bengkel fabrikasi baja kini bergantung pada Sistem laser terkendali CNC untuk memberikan hasil yang konsisten, baik saat memproduksi satu prototipe maupun ribuan komponen yang identik.

Sistem pemotong logam laser modern dapat mencapai toleransi dimensi setepat +/- 0,1 mm, menjadikannya ideal untuk aplikasi di mana presisi bukan pilihan—melainkan persyaratan dasar.

Apa yang Membuat Pemotongan Laser Berbeda dari Pemotongan Baja Konvensional

Metode pemotongan baja konvensional—seperti gunting geser, gergaji, atau pemotongan plasma—semuanya memiliki satu keterbatasan: adanya kontak fisik antara alat dan material. Kontak ini menyebabkan keausan mekanis, menimbulkan getaran, serta membatasi tingkat kerumitan bentuk potongan yang bisa dicapai.

Pemotongan laser menghilangkan seluruh kendala tersebut. Tidak ada kontak langsung antara alat dan material, yang berarti:

- Tidak ada keausan mekanis pada komponen pemotong

- Pengurangan Kebutuhan Perawatan Seiring Waktu

- Kemampuan untuk mengeksekusi geometri kompleks dan sudut sempit yang tidak dapat dijangkau oleh alat fisik

- Kualitas tepi yang konsisten tanpa langkah finishing tambahan

Ketika Anda bekerja dengan material berkekuatan tinggi di mana kekuatan tarik sangat penting, pendekatan tanpa kontak ini menjaga sifat mekanis material di sekitar zona potong. Metode konvensional sering kali mengurangi sifat-sifat ini karena panas berlebih atau tegangan mekanis.

Ilmu di Balik Pemisahan Termal dalam Baja

Lalu bagaimana sebenarnya proses pemotongan baja dengan laser bekerja pada tingkat material? Proses ini didasarkan pada apa yang disebut insinyur sebagai efek fototermal.

Ketika sinar laser berenergi tinggi mengenai permukaan baja, material tersebut menyerap energi ini dan mengubahnya menjadi panas hampir secara instan. Suhu lokal meningkat sedemikian cepat sehingga baja berubah dari bentuk padat menjadi cair—atau bahkan langsung menjadi uap—dalam hitungan milidetik. Pengiriman energi terkonsentrasi inilah yang memungkinkan pemotongan yang sangat presisi.

Parameter utama di sini adalah kepadatan daya: jumlah energi laser yang diberikan per satuan luas. Kepadatan daya yang lebih tinggi berarti pemanasan lebih cepat dan pemotongan yang lebih efisien. Sistem CNC mengontrol hal ini secara presisi, menyesuaikan kecepatan makan, daya laser, fokus sinar, dan parameter lainnya berdasarkan jenis dan ketebalan baja yang sedang Anda kerjakan.

Tingkat kontrol inilah yang membuat para profesional fabrikasi logam semakin memilih teknologi laser. Setiap pengaturan dapat dikalibrasi sesuai kebutuhan spesifik Anda—baik untuk produksi massal maupun bagian-bagian rumit dalam jumlah terbatas. Hasilnya adalah proses yang tidak hanya akurat tetapi juga ramah lingkungan, menghasilkan limbah minimal dan tidak memerlukan oli pelumas yang perlu dibersihkan setelahnya.

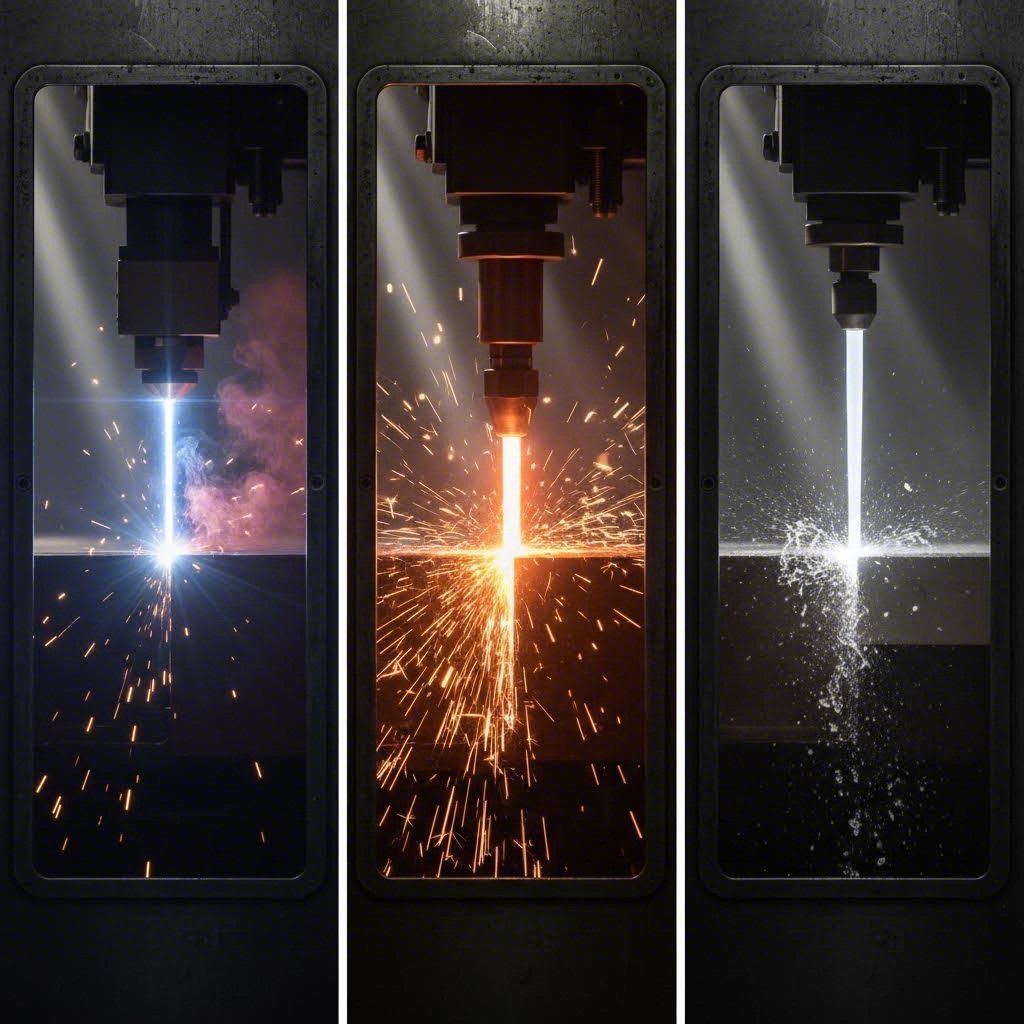

Teknologi Laser Serat vs Laser CO2 untuk Baja

Sekarang Anda sudah memahami cara kerja pemotongan laser, berikutnya adalah pertanyaan berikut: teknologi laser mana yang sebenarnya harus Anda gunakan? Saat memotong baja, Anda akan menemukan dua pilihan utama—laser serat (fiber laser) dan laser CO2. Masing-masing bekerja berdasarkan prinsip fisika yang sangat berbeda, dan memilih secara keliru dapat menghabiskan waktu, uang, serta kualitas tepi potongan.

Bayangkan begini: kedua teknologi tersebut menghasilkan sinar cahaya yang kuat dan mampu memotong baja. Namun, kesamaan itu berakhir di situ. Mesin pemotong laser serat dan mesin pemotong logam dengan laser CO2 berbeda dalam cara mereka menghasilkan sinar tersebut, panjang gelombang cahaya yang dihasilkan, serta pada akhirnya seberapa efisien baja menyerap energi dari masing-masing sistem.

Menurut Analisis EVS Metal tahun 2025 , laser serat kini menguasai sekitar 60% pasar pemotongan, dengan kecepatan potong 3-5 kali lebih cepat dan biaya operasional 50-70% lebih rendah dibandingkan sistem CO2. Pergeseran pasar ini memberi tahu Anda sesuatu yang penting tentang kemana arah perkembangan teknologi ini.

| Faktor | Laser Serat | Co2 laser |

|---|---|---|

| Kecepatan Pemotongan (Baja Tipis) | 2-5 kali lebih cepat; hingga 100 m/min pada material tipis | Lebih lambat; sekitar 10-12 m/menit pada material yang setara |

| Kisaran Ketebalan Optimal | Unggul di bawah 20mm; mampu hingga 100mm dengan sistem berdaya tinggi | Kualitas tepi unggul di atas 25mm; secara tradisional lebih disukai untuk pelat tebal |

| Efisiensi Energi | Efisiensi colokan dinding hingga 50% | efisiensi colokan dinding 10-15% |

| Biaya Pemeliharaan Tahunan | $200-400 khas | $1.000-2.000 khas |

| Aplikasi Penggunaan Terbaik | Logam lembaran, logam reflektif (aluminium, tembaga, kuningan), produksi volume tinggi | Pemotongan pelat tebal, aplikasi yang membutuhkan hasil akhir tepi luar biasa |

| Panjang gelombang | 1,06 µm (inframerah dekat) | 10,6 µm (inframerah jauh) |

Keunggulan Laser Serat untuk Lembaran Baja Tipis

Di sinilah fisika benar-benar berperan. Sebuah fiberlaser menghasilkan cahaya pada panjang gelombang sekitar 1,06 mikrometer—tepat sepuluh kali lebih pendek daripada panjang gelombang 10,6 mikrometer dari laser CO2. Mengapa ini penting untuk pemotongan baja Anda?

Permukaan logam dipenuhi oleh elektron yang bergerak bebas dan memantulkan panjang gelombang cahaya yang lebih panjang. Panjang gelombang laser CO2 yang panjang akan memantul dari permukaan logam, menyia-nyiakan energi dalam bentuk cahaya terpantul. Namun, panjang gelombang yang lebih pendek dari pemotong laser serat mampu menembus 'lautan' elektron ini secara lebih efektif, sehingga mentransfer energinya langsung ke dalam baja.

Penyerapan yang lebih unggul ini memberikan keuntungan nyata:

- Peningkatan kecepatan yang signifikan: Laser serat 4 kW dapat memotong baja tahan karat setebal 1 mm dengan kecepatan melebihi 30 meter per menit, sementara laser CO2 setara mungkin hanya mencapai 10-12 meter per menit

- Kualitas balok cahaya yang lebih baik: Balok cahaya yang dihasilkan dalam serat optik mempertahankan fokus yang sangat baik, menghasilkan ukuran titik yang lebih kecil dan lebar celah potong (kerf) yang lebih sempit

- Kemampuan logam reflektif: Aluminium, tembaga, dan kuningan—material yang menantang sistem CO2—dipotong secara efisien dengan teknologi serat

- Biaya Operasional yang Dikurangi: Konsumsi energi turun sekitar 70% dibandingkan sistem CO2 setara

Untuk fabrikasi logam lembaran dalam jumlah besar—seperti enclosure elektronik, komponen HVAC, atau panel bodi otomotif—laser serat industri menghasilkan lebih banyak bagian per jam dengan biaya per potong yang lebih rendah. Mesin pemotong laser serat CNC pada dasarnya telah menjadi standar untuk pengolahan baja berketebalan tipis.

Ketika Laser CO2 Unggul dalam Pemotongan Baja

Apakah ini berarti teknologi CO2 sudah usang? Belum tentu. Ketika Anda bergerak melewati ketebalan baja 20mm, situasinya mulai berubah.

Laser CO2 menghasilkan lebar kerf yang lebih besar, yang justru membantu saat memotong pelat tebal. Saluran potong yang lebih lebar tersebut memfasilitasi pelepasan material cair yang lebih baik, sehingga sering menghasilkan tepi potong yang lebih lurus dan halus dengan dross yang lebih sedikit—logam yang kembali membeku dan dapat menempel di bagian bawah potongan.

Pertimbangkan skenario-skenario berikut di mana sistem CO2 masih bersaing:

- Baja tahan karat tebal: Ketika kualitas hasil akhir tepi lebih penting daripada kecepatan pemotongan, CO2 dapat menghasilkan tepi yang sangat halus, hampir mengilap

- Operasi konvensional: Bengkel-bengkel yang sudah mapan dengan jaringan layanan CO2 yang matang dan operator terlatih mungkin menemukan bahwa biaya peralihan melebihi manfaat untuk aplikasi tertentu

- Lingkungan campuran material: Bengkel yang memproses volume besar material non-logam bersamaan dengan baja dapat memperoleh manfaat dari fleksibilitas CO2 dalam menangani bahan organik seperti kayu dan akrilik

Namun, perlu dicatat bahwa teknologi pemotongan laser industri terus berkembang pesat. Sistem serat berkekuatan tinggi modern kini mencapai 40kW dan bahkan lebih, menantang keunggulan tradisional CO2 dalam pemotongan pelat tebal Analisis industri menunjukkan bahwa laser serat akan menguasai 70-80% aplikasi pemotongan logam pada tahun 2030

Kesimpulan praktisnya? Untuk sebagian besar aplikasi pemotongan baja pada tahun 2025—terutama pelat logam di bawah 20mm—teknologi laser serat menawarkan keunggulan yang signifikan dalam hal kecepatan, efisiensi, dan biaya operasional. CO2 tetap relevan untuk pekerjaan pelat tebal khusus di mana kualitas tepi membenarkan proses yang lebih lambat. Memahami kedua teknologi ini membantu Anda memilih peralatan yang tepat sesuai kebutuhan baja spesifik Anda.

Kemampuan Ketebalan Baja dan Batasan Pemotongan

Anda telah memilih teknologi laser Anda—kini muncul pertanyaan krusial yang selalu diajukan setiap pengrajin: seberapa tebal material yang benar-benar bisa dipotong? Jawabannya bukan satu angka tunggal. Ini adalah hubungan antara daya laser, jenis material, dan tingkat kualitas yang Anda butuhkan untuk aplikasi tertentu.

Inilah yang jarang dikatakan langsung oleh banyak penjual peralatan: "ketebalan pemotongan maksimum" yang tercantum pada lembar spesifikasi jarang mencerminkan hasil yang akan Anda capai dalam produksi harian. Menurut Data manufaktur GWEIKE , sebenarnya ada tiga tingkat ketebalan berbeda yang perlu Anda pahami—kisaran maksimum teoritis, produksi stabil, dan kisaran pemotongan ekonomis optimal.

Kedalaman Pemotongan Maksimum Berdasarkan Rating Daya Laser

Daya laser, diukur dalam kilowatt (kW), berfungsi sebagai indikator utama kemampuan terhadap ketebalan. Namun hubungannya tidak sepenuhnya linier. Menggandakan daya tidak serta-merta menggandakan ketebalan maksimum—fisika menyebabkan peningkatan yang semakin menurun saat memasuki wilayah pelat baja yang lebih tebal.

| Kekuatan laser | Baja Karbon (Oksigen) | Baja Tahan Karat (Nitrogen) | Aluminium | Aplikasi Terbaik |

|---|---|---|---|---|

| 1,5-2 kW | Hingga 10mm | Hingga 6mm | Hingga 4mm | Pelat logam tipis, pekerjaan dengan ukuran tipis |

| 3-4 kW | Hingga 16mm | Hingga 10mm | Hingga 8mm | Fabrikasi umum |

| 6 kw | Hingga 22mm | Hingga 16mm | Hingga 12mm | Produksi sedang-tebal |

| 10-12 kW | Hingga 35mm | Hingga 25mm | Hingga 20mm | Fabrikasi pelat berat |

| 20 kW+ | Hingga 60mm | Hingga 40mm | Hingga 30mm | Spesialis pelat sangat tebal |

Apakah Anda memperhatikan sesuatu yang penting dalam tabel ketebalan pelat logam ini mengenai kemampuan pemotongan? Baja karbon secara konsisten dapat dipotong lebih tebal dibandingkan stainless steel atau aluminium pada tingkat daya yang sama. Hal ini karena pemotongan dengan bantuan oksigen pada baja karbon menciptakan reaksi eksotermik—oksigen sebenarnya membantu laser dengan menghasilkan panas tambahan melalui proses oksidasi. Sementara itu, stainless steel yang dipotong menggunakan nitrogen untuk menjaga sifat tahan korosinya, sepenuhnya bergantung pada energi dari laser.

Saat merujuk pada tabel ukuran ketebalan pelat untuk proyek Anda, ingatlah bahwa ketebalan baja ukuran 14 gauge sekitar 1,9mm, sedangkan baja ukuran 11 gauge memiliki ketebalan sekitar 3mm. Ini bahan berukuran tipis terpotong dengan mudah bahkan pada sistem sederhana 1,5-2kW, sering kali dengan kecepatan melebihi 30 meter per menit.

Pertimbangan Presisi untuk Baja Berukuran Tipis

Pemotongan laser pada logam lembaran tipis memiliki pertimbangan presisi tersendiri. Di sinilah lebar kerf menjadi kritis bagi keberhasilan desain Anda.

Apa sebenarnya itu kerf? Ini adalah lebar bahan yang terbuang selama proses pemotongan—secara esensial, "ketebalan" garis potong Anda. Pada bahan berukuran tipis, kerf biasanya berkisar antara 0,1 mm hingga 0,3 mm. Seiring meningkatnya ketebalan bahan, lebar kerf juga bertambah, kadang mencapai 0,5 mm atau lebih pada pelat baja tebal.

Mengapa hal ini penting? Pertimbangkan dampak presisi berikut:

- Efisiensi nesting komponen: Kerf yang lebih sempit berarti Anda dapat menempatkan komponen lebih dekat satu sama lain di atas lembaran, mengurangi limbah material

- Ketepatan Dimensi: Desain CAD Anda harus memperhitungkan kerf—jika Anda membutuhkan slot 10 mm, Anda mungkin perlu memprogram 10,2 mm untuk kompensasi

- Kemampuan Toleransi: Pada material di bawah 3mm, toleransi seteliti ±0,1mm dapat dicapai; material yang lebih tebal biasanya memiliki toleransi ±0,25mm hingga ±0,5mm

- Ukuran fitur minimum: Lubang yang lebih kecil dari ketebalan material menjadi sulit—pelat 5mm mungkin memerlukan diameter lubang minimum sebesar 5mm atau lebih besar

Menurut panduan manufaktur Prototech Laser, material tipis memungkinkan toleransi seteliti ±0,005" (0,127mm), sedangkan pelat yang lebih tebal mungkin memerlukan ±0,01" hingga ±0,02" (0,25mm hingga 0,5mm) tergantung pada jenis material dan parameter mesin.

Kapan Pemotongan Laser Menjadi Tidak Praktis

Setiap teknologi memiliki batasannya. Mengetahui kapan harus berhenti menggunakan pemotongan laser akan menghemat waktu, biaya, dan menghindari frustrasi. Pertimbangkan metode alternatif ketika:

- Ketebalan melebihi batas praktis: Bahkan sistem 20kW pun kesulitan menjaga kualitas yang konsisten di atas 50-60mm pada baja karbon. Pemotongan plasma atau api menjadi lebih ekonomis.

- Tapering tepi menjadi tidak dapat diterima: Pada material yang sangat tebal, berkas laser melebar saat menembus, menciptakan sudut kecil dari atas ke bawah. Jika dinding yang sejajar sangat penting, Anda mungkin perlu pemesinan sekunder.

- Persyaratan kecepatan tidak membenarkan biaya: Memotong baja setebal 25mm pada kecepatan 0,3 meter per menit membuat peralatan mahal terikat waktu. Plasma memotong ketebalan yang sama 3-4 kali lebih cepat dengan biaya operasional yang lebih rendah.

- Reflektivitas material menimbulkan kekhawatiran keselamatan: Tembaga dan kuningan yang sangat mengilap dapat memantulkan energi laser kembali ke kepala pemotong, berisiko merusak peralatan.

Aturan praktis dari tukang fabrikasi berpengalaman: jika Anda hanya memotong pelat tebal sekali sebulan, jangan sesuaikan kapasitas peralatan untuk pekerjaan sesekali tersebut. Alih-alih, serahkan pekerjaan ketebalan ekstrem kepada pihak luar dan optimalkan mesin Anda untuk 80-90% pekerjaan yang benar-benar menghasilkan laba Anda.

Memahami hubungan ketebalan ini membantu Anda mencocokkan proyek dengan kemampuan—dan mengetahui batasan Anda sering kali lebih penting daripada mendorong melebihi batas tersebut.

Jenis Baja dan Pemilihan Material untuk Pemotongan Laser

Memahami kemampuan ketebalan hanyalah separuh dari persamaan. Jenis baja yang Anda potong secara fundamental mengubah kinerja laser Anda—dan apakah bagian jadi memenuhi spesifikasi. Komposisi baja yang berbeda menyerap energi laser secara berbeda, menghasilkan hasil tepi yang bervariasi, serta memerlukan parameter pemrosesan yang berbeda.

Bayangkan begini: baja lunak dan baja tahan karat 316 mungkin tampak serupa di rak material Anda, tetapi mereka berperilaku seperti material yang sama sekali berbeda di bawah sinar laser. Menurut analisis fabrikasi dari Amber Steel, memahami perbedaan ini membantu bengkel meningkatkan efisiensi, mengendalikan biaya, dan memberikan hasil yang lebih baik terlepas dari kompleksitas proyek.

Berikut penjelasan komprehensif tentang cara kelas baja umum berinteraksi dengan teknologi pemotongan laser:

- Baja Lunak (A36, A572): Paling mudah dipotong. Kandungan karbon rendah (0,05-0,25%) memungkinkan pemotongan yang bersih dan dapat diprediksi dengan dross minimal. Dapat digunakan dengan gas bantu oksigen maupun nitrogen. Sangat cocok untuk produksi berkecepatan tinggi.

- Lembaran Baja Tahan Karat (304, 316): Membutuhkan gas bantu nitrogen untuk menjaga ketahanan terhadap korosi. Konduktivitas termal yang lebih rendah justru menguntungkan dalam pemotongan laser karena memusatkan panas. Menghasilkan tepi yang bersih namun kecepatan potong lebih lambat dibanding baja lunak dengan ketebalan setara.

- Baja Berkekuatan Tinggi Rendah Aloi (HSLA): Menyeimbangkan kekuatan dengan kompatibilitas laser yang baik. Mungkin memerlukan penyesuaian parameter untuk kualitas tepi yang optimal. Umum digunakan dalam aplikasi struktural dan otomotif.

- Jenis Tahan Abrasi (AR500): Sulit dipotong karena kekerasan ekstrem (460-544 Brinell). Laser serat paling efektif, biasanya terbatas hingga ketebalan 0,500". Minimalkan zona terkena panas sangat penting untuk mempertahankan sifat kekerasan.

- Besi Lapis Galvanis: Lapisan seng menguap selama proses pemotongan, menghasilkan asap yang memerlukan ventilasi yang memadai. Dapat menghasilkan tepi yang sedikit lebih kasar dibandingkan baja tanpa lapisan. Pembersihan sebelum pemotongan jarang diperlukan.

Jenis Baja Karbon dan Kinerja Pemotongan Laser

Baja karbon tetap menjadi andalan operasi pemotongan laser . Perilakunya yang dapat diprediksi dan sifatnya yang toleran membuatnya ideal baik bagi pemula maupun lingkungan produksi yang menuntut hasil yang konsisten.

Mengapa baja karbon dapat dipotong dengan begitu bersih? Jawabannya terletak pada pemotongan dengan bantuan oksigen. Ketika Anda mengarahkan aliran gas bantu oksigen ke zona potong, hal tersebut menciptakan reaksi eksotermik dengan baja karbon yang terpanaskan. Proses oksidasi ini menghasilkan panas tambahan—secara efektif membantu laser melakukan tugasnya. Hasilnya? Kecepatan pemotongan yang lebih cepat dan kemampuan untuk memproses pelat baja yang lebih tebal dibandingkan dengan penggunaan gas bantu nitrogen.

Namun, reaksi oksigen ini menghasilkan lapisan oksida pada tepi potongan. Untuk aplikasi struktural, hal ini jarang menjadi masalah. Untuk komponen yang memerlukan pengelasan atau pelapisan bubuk, Anda mungkin perlu melakukan penggosokan ringan atau pembersihan sebelum melanjutkan. Jika Anda membutuhkan tepi yang sempurna dan bebas oksida pada baja karbon, beralih ke bantuan nitrogen dimungkinkan—hanya saja harapkan kecepatan pemotongan yang lebih lambat dan konsumsi gas yang lebih tinggi.

Persiapan material sangat memengaruhi hasil yang diperoleh. Menurut Pedoman fabrikasi KGS Steel , permukaan yang bersih dan bebas kerak pada mutu seperti A36 atau A572 biasanya menghasilkan hasil yang lebih baik dibandingkan permukaan yang berkarat atau bersisik. Sebelum memotong pelat baja untuk aplikasi kritis, pertimbangkan langkah-langkah persiapan berikut:

- Karatan permukaan: Oksidasi permukaan ringan biasanya dapat diproses dengan baik, tetapi kerak tebal harus dihilangkan secara mekanis atau dengan sikat kawat

- Minyak dan gemuk: Memotong melalui permukaan yang terkontaminasi menghasilkan asap dan dapat memengaruhi kualitas tepi—lap dengan pelarut jika diperlukan

- Lapisan Pelindung: Kertas atau plastik pelindung yang aman dari laser dapat tetap dibiarkan selama proses pemotongan; lapisan vinil harus dilepas

- Karat pabrik (mill scale): Baja canai panas baru dengan skala pabrik yang utuh biasanya dapat dipotong dengan hasil memadai; skala yang mengelupas menjadi masalah

Baja Khusus yang Menantang dalam Pemotongan Laser

Tidak semua baja bereaksi sama terhadap sinar laser. Memahami material mana yang menekan batas peralatan Anda membantu Anda memberikan penawaran harga secara akurat, menetapkan ekspektasi pelanggan yang realistis, serta mengetahui kapan metode alternatif lebih masuk akal.

Pertimbangan Pelat Baja Stainless: Baja stainless austenitik seperti tipe 304 dan 316 sangat responsif terhadap pemotongan laser karena komposisi dan sifat termalnya yang konsisten. Konduktivitas termal yang lebih rendah dibandingkan baja karbon justru mengonsentrasikan panas pada zona potong, memungkinkan pemotongan presisi dengan zona yang terkena panas minimal. Namun, kecepatan pemrosesan diperkirakan 30-40% lebih lambat dibandingkan ketebalan baja karbon setara.

Untuk aplikasi stainless dalam pengolahan makanan, peralatan medis, atau lingkungan laut, bantuan nitrogen bersifat wajib. Oksigen menciptakan lapisan kromium oksida yang mengurangi ketahanan korosi yang menjadi alasan Anda membayar lebih. Konsekuensinya? Biaya gas yang lebih tinggi dan kecepatan pemotongan yang lebih lambat—namun lembaran baja tahan karat yang terpotong dengan benar tetap mempertahankan sifat-sifat berharganya.

AR500 dan Baja Tahan Aus: Menurut panduan pemotongan AR500 dari McKiney Manufacturing, laser serat unggul sebagai pilihan terbaik untuk baja tahan aus ketika presisi, kecepatan, dan kekuatan material menjadi pertimbangan utama. AR500 memiliki nilai antara 460 hingga 544 pada Skala Kekerasan Brinell—kekerasan ekstrem ini membatasi pemotongan laser secara praktis hingga ketebalan sekitar 0,500".

Kekhawatiran utama dengan AR500? Manajemen panas. Baja ini mencapai kekerasannya melalui perlakuan panas. Masukan panas yang berlebihan selama pemotongan dapat menciptakan area lunak yang menggagalkan tujuan penggunaan AR500 sejak awal. Laser serat meminimalkan risiko ini dengan menghasilkan zona terdampak panas yang lebih kecil dibandingkan alternatif plasma atau oksi-bahan bakar.

Pertimbangan Lembaran Aluminium: Meskipun bukan baja, logam lembaran aluminium sering muncul bersama baja di bengkel fabrikasi. Reflektivitasnya yang tinggi secara historis menantang laser CO2, tetapi sistem serat modern mampu menangani aluminium secara efektif. Harapkan kebutuhan gas bantu yang berbeda (nitrogen atau udara bertekanan) dan parameter fokus yang disesuaikan dibandingkan dengan pengaturan untuk baja.

Spesifikasi ASTM, persyaratan Militer Grade, dan paduan khusus masing-masing memiliki pertimbangan tersendiri. Saat mengutip bahan yang tidak dikenal, mintalah pemotongan uji pada sampel bahan sebelum menetapkan parameter produksi. Biaya beberapa potong uji jauh lebih kecil dibandingkan harus membuang seluruh jalannya produksi karena perilaku bahan yang tidak terduga.

Pemilihan bahan Anda secara langsung memengaruhi setiap keputusan berikutnya—mulai dari pilihan gas pembantu, kecepatan pemotongan, hingga kebutuhan pasca-pemrosesan. Memilih fondasi yang tepat akan menciptakan landasan bagi keberhasilan aplikasi di semua sektor industri.

Aplikasi Industri untuk Komponen Baja Hasil Pemotongan Laser

Anda telah memilih material dan memahami kemampuan mesin Anda—lalu di mana sebenarnya baja hasil potong laser digunakan di dunia nyata? Aplikasinya mencakup dari motorsport berperforma tinggi hingga rambu logam custom artistik yang digantung di luar kedai bir favorit Anda. Setiap industri memiliki kebutuhan presisi unik, ekspektasi toleransi, dan pertimbangan desain yang membentuk cara para fabricator mendekati setiap proyek.

Apa yang membuat teknologi ini begitu serbaguna? Fabrikasi dengan laser menghilangkan kompromi antara kompleksitas dan biaya. Baik Anda memotong braket sederhana atau panel dekoratif rumit, mesin tidak peduli pada geometri—mesin mengikuti jalur terprogram dengan presisi yang sama. Kemampuan ini telah membuka peluang di berbagai industri yang sebelumnya bergantung pada peralatan mahal atau proses manual yang memakan banyak tenaga kerja.

Mari kita bahas sektor-sektor utama yang memanfaatkan komponen hasil potong laser serta tuntutan masing-masing terhadap teknologi ini:

- Otomotif dan Motorsport: Komponen sasis, braket suspensi, tubing kandang gulung, tab pemasangan khusus

- Arsitektur dan Konstruksi: Panel fasad dekoratif, layar privasi, elemen struktural, komponen tangga

- Mesin industri: Rumah peralatan, pelat pemasangan, pelindung, komponen konveyor

- Seni dan Rambu: Rambu logam khusus, panel seni dekoratif, tampilan bermerek, patung taman

Aplikasi Komponen Sasis dan Struktural Otomotif

Jika Anda pernah membangun kandang gulung menggunakan alat pemotong tabung manual dan mesin bor, Anda tahu betapa sulitnya. Ukur tiga kali, atur sudutnya, mulai mata bor—dan separuh waktu hasil coping sedikit meleset. Anda menghabiskan dua puluh menit berikutnya dengan gerinda sudut mencoba membuat tabung pas cukup rapat untuk pengelasan TIG.

Menurut Analisis fabrikasi otomotif YIHAI Laser , pemotongan logam khusus dengan teknologi laser mengubah seluruh alur kerja ini. Dalam otomotif balap dan fabrikasi kendaraan khusus—baik Formula Drift, Trophy Trucks, maupun Restomod kelas atas—ketepatan sambungan sangat penting. Celah pada tabung rangka bukan hanya terlihat jelek; itu merupakan titik lemah struktural yang mengurangi keselamatan.

Inilah yang membuat fabrikasi laser menjadi penting untuk fabrikasi pelat logam otomotif:

- Pemotongan Sempurna: Laser memotong lengkungan kompleks secara tepat di mana satu tabung bertemu tabung lainnya, dengan memperhitungkan ketebalan dinding dan sudut pertemuan. Tidak perlu digerinda.

- Perakitan dengan Fitur Pengunci Sendiri: Desain slot-dan-tab memungkinkan komponen rangka saling mengait dan menetapkan posisinya sendiri. Anda tidak memerlukan meja jig yang rumit—bagian-bagian tersebut otomatis terkunci dalam posisi siku-siku.

- Penandaan Lokasi Tekuk: Laser dapat mengukir garis awal dan akhir secara tepat untuk mesin tekuk mandrel. Tukang cukup menyelaraskan tanda tersebut lalu menekuk—tidak perlu penggaris atau meteran.

- Presisi Suspensi: Lokasi titik pivot untuk anti-dive, roll center, dan geometri bump steer bergantung pada lubang yang berada tepat pada posisi yang benar. Sistem laser mempertahankan toleransi sebesar ±0,05 mm, memastikan keselarasan Anda tetap akurat.

Persyaratan presisi dalam pekerjaan otomotif biasanya menuntut toleransi antara ±0,1 mm hingga ±0,25 mm untuk titik pemasangan kritis. Tab suspensi yang terbuat dari baja 4130 Chromoly atau Domex berkekuatan tinggi—material yang merusak mata bor—dapat dipotong dengan mudah tanpa keausan alat. Bagi bengkel fabrikasi logam yang melayani sektor otomotif, pengulangan ini berarti Anda dapat menjual perangkat "weld-it-yourself" di mana setiap bagian selalu identik, setiap saat.

Salah satu pertimbangan penting: saat memotong Chromoly untuk roll cage, gunakan nitrogen atau udara bertekanan tinggi sebagai gas bantu, bukan oksigen. Pemotongan dengan oksigen dapat mengoksidasi dan sedikit mengerasi tepian, meningkatkan risiko retak selama pengelasan. Nitrogen memberikan potongan bersih dengan zona terkena panas minimal, sehingga menjaga daktilitas yang dibutuhkan untuk pengelasan struktural.

Elemen Baja Arsitektural dan Fabrikasi Khusus

Berjalanlah melintasi gedung komersial modern mana pun dan Anda akan melihat baja hasil potongan laser di mana-mana—layar privasi dekoratif, panel pengendali sinar matahari, pelapis fasad berlubang, serta komponen tangga yang rumit. Apa yang dulu membutuhkan cetakan stamping mahal atau pemotongan manual yang melelahkan kini dapat langsung diwujudkan dari desain digital menjadi panel jadi.

Menurut Spesifikasi panel arsitektural VIVA Railings , panel presisi hasil potongan laser ini menjalankan beberapa fungsi sekaligus: penyekat privasi, pengabur sinar matahari, peningkatan estetika, bahkan sebagai rambu penunjuk arah. Keberagaman fungsi ini muncul dari kemampuan pemotongan laser dalam mengeksekusi pola perforasi rumit yang mustahil atau terlalu mahal jika menggunakan metode tradisional.

Aplikasi arsitektural biasanya dikelompokkan ke dalam tiga kategori pola:

- Pola geometris: Motif bermotif mozaik atau berpola grid yang memberikan kesan kuat dalam instalasi publik

- Pola Organik: Desain yang terinspirasi dari alam yang melunakkan ruang dengan prinsip desain biophilic

- Pola Utama: Desain modern dan minimal yang sesuai untuk arsitektur kontemporer

Pemilihan material untuk pekerjaan arsitektural sering kali mencakup baja tahan karat, aluminium, dan baja karbon—semuanya tersedia dalam ketebalan yang disesuaikan dengan kebutuhan struktural dan jarak bentang antar penopang. Untuk aplikasi eksterior, ketahanan terhadap korosi menjadi kritis. Panel dengan lapisan powder-coated atau berlapis PVDF meningkatkan ketahanan cuaca sekaligus memberikan opsi kustomisasi warna.

Persyaratan toleransi untuk panel arsitektural umumnya lebih longgar dibanding pekerjaan otomotif—sering kali ±0,5 mm hingga ±1 mm sudah dapat diterima. Namun, ketika panel dipasang bersebelahan pada fasad besar, kesalahan dimensi kumulatif dapat terlihat. Bengkel fabrikasi berpengalaman di dekat saya mengetahui pentingnya memverifikasi akurasi nesting dan menjaga ketebalan material yang konsisten selama proses produksi guna mencegah ketidakselarasan yang terlihat pada sambungan panel.

Untuk penghobi dan pekerjaan kustom skala kecil, teknik arsitektural dapat diterapkan dalam skala yang lebih kecil dengan hasil yang sangat baik. Pagar taman, penyekat ruangan interior, dan seni dinding dekoratif semua mendapat manfaat dari presisi yang sama. Tanda logam kustom untuk bisnis, plakat alamat rumah, dan tampilan bermerek merupakan titik masuk yang mudah dijangkau bagi pembuat yang mengeksplorasi kemungkinan baja potong laser.

Mesin Industri dan Aplikasi Produksi

Di luar aplikasi yang terlihat, baja potong laser menjadi tulang punggung peralatan industri di seluruh dunia. Pelindung mesin, rumah peralatan, panel listrik, dan komponen konveyor semuanya bergantung pada fabrikasi yang konsisten dan dapat diulang—tepat seperti yang ditawarkan oleh pemotongan laser.

Aplikasi industri mengutamakan kualitas yang berbeda dibandingkan pekerjaan otomotif atau arsitektural:

- Konsistensi dalam Produksi Berkelanjutan: Ketika Anda memotong ribuan braket yang identik, setiap bagian harus sesuai dengan spesifikasi dimensi tanpa verifikasi manual

- Pemanfaatan material: Fabrikasi logam lembaran industri menuntut nesting yang efisien untuk meminimalkan sisa potongan dari produksi volume tinggi

- Kompatibilitas Operasi Sekunder: Bagian-bagian sering langsung dilanjutkan ke proses bending, pengelasan, atau pelapisan powder coating—kualitas potong harus mendukung proses selanjutnya

- Dokumentasi dan Ketertelusuran: Etching laser dapat menandai nomor bagian, kode lot, dan spesifikasi secara langsung pada komponen

Toleransi yang diharapkan untuk pekerjaan industri umumnya berkisar antara ±0,25 mm hingga ±0,5 mm—lebih ketat daripada arsitektural tetapi lebih longgar daripada otomotif presisi. Keunggulan utamanya adalah repetitivitas: bagian keseribu dipotong secara identik dengan bagian pertama, menghilangkan penyimpangan kualitas yang sering terjadi pada proses manual.

Bagi bengkel fabrikasi terdekat yang melayani klien industri, kombinasi kecepatan, ketepatan, dan minimalnya proses pasca-pemotongan secara langsung berkontribusi pada harga yang kompetitif. Saat tepi potongan laser Anda cukup bersih untuk langsung masuk ke proses pelapisan atau perakitan, Anda telah menghilangkan tenaga kerja grinding yang menambah biaya tanpa menambah nilai.

Pertimbangan Desain di Berbagai Kategori Aplikasi

Terlepas dari industri, prinsip desain tertentu dapat mengoptimalkan hasil saat bekerja dengan baja potong laser:

- Ukuran fitur minimum: Lubang dan alur sebaiknya umumnya memiliki lebar minimal setara dengan ketebalan material. Pelat 3mm menangani lubang 3mm dengan baik; membuat lubang 1mm berisiko menimbulkan masalah kualitas.

- Jarak Tepi: Jaga jarak fitur minimal satu ketebalan material dari tepi untuk mencegah distorsi atau kerusakan tepi.

- Toleransi Tab dan Slot: Untuk perakitan yang menggunakan sistem self-fixturing, desain slot sedikit lebih lebar daripada tab (umumnya celah 0,1-0,2mm) agar perakitan dapat dilakukan tanpa paksaan.

- Arah Butir: Untuk bagian yang akan ditekuk, pertimbangkan orientasi butiran material—melipat tegak lurus terhadap butiran mengurangi risiko retak.

- Akumulasi Panas: Pola rumit dengan potongan yang berdekatan dapat menimbulkan akumulasi panas. Desain dengan jarak yang memadai atau rencanakan jeda pendinginan antar potongan.

Apakah Anda membangun sasis kompetisi, menentukan panel fasad untuk proyek komersial, atau membuat tanda logam khusus untuk bengkel Anda, memahami pertimbangan yang spesifik terhadap aplikasi ini membantu Anda berkomunikasi secara efektif dengan penyedia fabrikasi—dan pada akhirnya menerima komponen yang sesuai dengan persyaratan Anda secara tepat.

Faktor Biaya dan Variabel Harga dalam Pemotongan Laser Baja

Anda telah merancang komponen Anda, memilih material Anda, dan mengidentifikasi kegunaannya—kini muncul pertanyaan yang selalu diajukan setiap manajer proyek: berapa sebenarnya biaya ini? Inilah kenyataan mengejutkan yang sering dilewatkan kebanyakan orang saat meminta penawaran pemotongan laser: harga per kaki persegi material jarang menjadi faktor utama biaya Anda. Yang sebenarnya menentukan tagihan akhir Anda adalah waktu mesin.

Pikirkanlah dengan cara ini. Dua bagian yang dipotong dari selembar baja yang sama—dengan biaya material yang identik—dapat memiliki harga yang sangat berbeda. Sebuah braket persegi panjang sederhana dipotong dalam hitungan detik. Sementara panel dekoratif rumit dengan ratusan lubang perforasi memakan waktu mesin selama beberapa menit. Menurut Analisis penetapan harga Fortune Laser , formula dasar yang digunakan oleh sebagian besar layanan pemotongan logam diuraikan sebagai berikut:

Harga Akhir = (Biaya Material + Biaya Variabel + Biaya Tetap) × (1 + Margin Keuntungan)

Biaya variabel—terutama waktu mesin—merupakan faktor terbesar yang dapat Anda kendalikan untuk mengurangi pengeluaran. Memahami apa yang mendorong lamanya waktu tersebut membantu Anda membuat keputusan desain yang lebih cerdas sebelum mengirimkan file untuk penawaran harga.

Biaya Material vs Ekonomi Waktu Pemrosesan

Saat menghitung biaya pemotongan laser, lima faktor utama menentukan total biaya akhir Anda. Masing-masing faktor ini memengaruhi biaya material atau waktu pemrosesan yang diperlukan untuk menyelesaikan pekerjaan Anda.

- Jenis dan Biaya Material: Harga bahan baku bervariasi secara signifikan. Baja lunak harganya hanya sebagian kecil dari baja tahan karat 316. Pilihan bahan Anda menentukan dasar biaya sebelum proses pemotongan dimulai.

- Ketebalan Bahan: Faktor ini berdampak pada biaya secara eksponensial, bukan linear. Menurut panduan harga Komacut, menggandakan ketebalan material bisa membuat waktu pemotongan lebih dari dua kali lipat karena laser harus bergerak jauh lebih lambat untuk mencapai potongan bersih pada baja yang lebih tebal.

- Panjang Pemotongan Total: Setiap inci lurus yang dilalui laser menambah waktu. Desain dengan pemotongan perimeter panjang atau fitur internal rumit membutuhkan waktu mesin lebih lama dibandingkan geometri sederhana.

- Jumlah penusukan: Setiap kali laser memulai pemotongan baru, ia harus terlebih dahulu "menembus" permukaan material. Desain dengan 100 lubang kecil lebih mahal daripada satu lubang besar dengan panjang perimeter yang setara—biaya penembusan tersebut saling bertambah.

- Waktu Persiapan dan Tenaga Kerja: Memuat material, mengkalibrasi mesin, menyiapkan file Anda—biaya tetap ini berlaku terlepas dari apakah Anda memotong satu suku cadang atau seratus.

Inilah artinya secara praktis: Data fabrikasi Strouse menunjukkan bahwa biaya material sering kali menyusun 70-80% dari total biaya untuk komponen sederhana. Namun seiring meningkatnya kompleksitas desain, rasio tersebut berubah secara drastis menuju waktu pemrosesan.

Hubungan antara persyaratan presisi dan biaya pemrosesan mengikuti pola yang serupa. Menentukan toleransi yang lebih ketat daripada kebutuhan fungsional memaksa mesin berjalan pada kecepatan yang lebih lambat dan terkendali. Jika aplikasi Anda benar-benar membutuhkan presisi ±0,1 mm, itu sesuai. Namun menetapkan toleransi aerospace pada panel dekoratif hanya membuang uang tanpa menambah nilai.

Optimasi Biaya Produksi Volume

Ekonomi harga prototipe dibandingkan dengan produksi massal mengungkap peluang penghematan yang signifikan. Saat Anda memesan satu prototipe melalui layanan pemotongan laser daring, biaya tetap persiapan—persiapan mesin, verifikasi file, penanganan material—semuanya dibebankan pada satu bagian tersebut. Pesan seratus bagian identik, dan biaya tetap yang sama tersebut tersebar di seluruh batch.

Menurut data harga industri, diskon untuk pesanan dalam jumlah besar dapat mencapai hingga 70% per unit. Ini bukan sekadar pemasaran—melainkan mencerminkan peningkatan efisiensi nyata dari pengolahan batch.

Waktu penyelesaian menambahkan variabel biaya lainnya. Pesanan mendesak yang memotong antrean produksi dikenakan harga premium—sering kali 25-50% di atas tarif standar. Perencanaan yang matang dan penerimaan waktu tunggu standar membuat biaya layanan pemotongan baja Anda tetap terprediksi.

Siap mengurangi pengeluaran pemotongan laser khusus Anda? Strategi-strategi ini memberikan penghematan yang terukur:

- Sederhanakan desain Anda: Bila memungkinkan, kurangi lengkungan kompleks dan gabungkan lubang-lubang kecil menjadi celah yang lebih besar. Hal ini meminimalkan jarak potong dan penetrasi yang memakan waktu.

- Tentukan Material Setipis Mungkin yang Masih Praktis: Ini adalah cara paling efektif untuk mengurangi biaya. Jika baja berketebalan 14-gauge memenuhi kebutuhan struktural Anda, jangan memilih baja 11-gauge hanya sebagai cadangan.

- Bersihkan file desain Anda: Hapus baris duplikat, objek tersembunyi, dan catatan konstruksi sebelum pengiriman. Sistem pemotongan laser online otomatis akan mencoba memotong semua hal—garis ganda secara harfiah menggandakan biaya Anda untuk fitur tersebut.

- Optimalkan Penempatan: Penempatan yang efisien memaksimalkan penggunaan material dengan menyusun bagian-bagian secara rapat pada lembaran, sehingga mengurangi limbah. Banyak layanan pemotongan logam khusus menangani ini secara otomatis, tetapi merancang bagian yang mudah disusun secara efisien tetap dapat menurunkan harga penawaran Anda.

- Gabungkan pesanan: Gabungkan kebutuhan Anda ke dalam pesanan yang lebih besar dengan frekuensi lebih rendah. Harga per unit turun karena biaya persiapan tersebar pada jumlah bagian yang lebih banyak.

- Pilih bahan yang tersedia dalam stok: Memilih material yang sudah tersedia di stok penyedia Anda menghilangkan biaya pemesanan khusus dan mengurangi waktu tunggu pengiriman.

Saat meminta penawaran pemotongan laser, berikan informasi lengkap sejak awal: jenis dan ketebalan material, jumlah yang dibutuhkan, persyaratan toleransi, serta operasi sekunder apa pun. Permintaan yang tidak lengkap menghasilkan perkiraan konservatif yang dapat melebihi biaya aktual. Semakin baik pabrikan memahami kebutuhan Anda, semakin akurat mereka dapat memberi harga pekerjaan—dan semakin besar peluang mereka untuk menyarankan alternatif penghematan biaya.

Memahami dinamika biaya ini menempatkan Anda dalam posisi untuk membuat keputusan yang terinformasi selama proyek berlangsung. Namun, apa yang terjadi setelah laser selesai memotong? Pertimbangan selanjutnya—pascaproses dan finishing—sering kali menentukan apakah suku cadang Anda benar-benar siap produksi.

Pascaproses dan Finishing untuk Suku Cadang Baja Hasil Pemotongan Laser

Suku cadang Anda baru saja selesai dipotong dengan laser—tepi yang tajam, geometri presisi, tepat seperti yang Anda program. Namun inilah yang membedakan proyek amatir dengan fabrikasi profesional: apa yang terjadi setelahnya. Baja hasil potongan laser mentah jarang langsung digunakan secara langsung. Proses pasca-permesinan mengubah potongan yang baik menjadi komponen jadi yang siap dirakit, dilapisi, atau dikirim ke pelanggan.

Mengapa proses akhir begitu penting? Menurut Analisis fabrikasi Weldflow Metal Products , penyelesaian bukan hanya soal meningkatkan tampilan—tetapi juga berperan penting dalam mencegah korosi, meningkatkan kekuatan, dan mempersiapkan komponen untuk perakitan. Setiap opsi finishing memiliki fungsi unik tergantung pada material, aplikasi, dan hasil yang diinginkan.

Sebelum memilih jenis akhiran apa pun, Anda perlu memahami sisa hasil dari proses laser. Bahkan sistem laser serat presisi sekalipun menciptakan zona yang terpengaruh panas (HAZ)—yaitu pita sempit di mana struktur mikro baja berubah selama pemotongan. Zona ini, yang umumnya lebarnya 0,1–0,5 mm tergantung pada ketebalan material dan parameter pemotongan, dapat menunjukkan perubahan kekerasan, tegangan sisa, atau sedikit perubahan warna. Untuk aplikasi struktural, HAZ jarang menjadi masalah. Namun untuk komponen yang kritis terhadap kelelahan atau bagian estetika, proses sekunder diperlukan untuk mengatasi efek-efek tersebut.

Teknik Penghilangan Duri dan Perataan Tepi

Pemotongan laser menghasilkan tepi yang sangat bersih dibandingkan dengan pemotongan plasma atau mekanis, tetapi "bersih" tidak berarti "selesai." Sudut-sudut tajam masih bisa melukai tangan saat penanganan. Mikro-duri—protrusi kecil dari logam yang kembali membeku—dapat menempel di tepi bawah potongan. Definisikan dross sebagai terak beku yang terbentuk di sisi bawah potongan laser; inilah hal pertama yang biasanya ditangani dalam proses pasca-pemotongan.

Menurut Panduan akhiran SendCutSend , deburring menghilangkan tepi tajam dan duri kecil, membuat komponen lebih aman untuk ditangani dan lebih mudah diintegrasikan ke dalam perakitan yang lebih besar. Berikut ini yang diberikan oleh masing-masing metode:

- Deburring Linear: Proses penggosokan dengan sabuk yang menghaluskan satu sisi bagian yang lebih besar. Menghilangkan goresan dan dros sambil menyiapkan permukaan untuk pelapisan selanjutnya. Paling efektif untuk bagian dengan sumbu terpendek di bawah 24 inci.

- Penghalusan dengan Tumbling/Getaran: Media keramik dan getaran yang disetel secara harmonis menghaluskan tepi pada bagian-bagian kecil. Memberikan hasil yang lebih konsisten dibanding metode manual. Menghilangkan tepi tajam tetapi tidak sepenuhnya menghilangkan bekas proses manufaktur.

- Gerinda Manual: Gerinda sudut atau gerinda mati yang dipegang dengan tangan digunakan untuk mengatasi area masalah tertentu. Sangat penting saat Anda perlu menghilangkan material dalam jumlah besar atau menyiapkan sambungan las.

- Scotch-Brite atau Bantalan Abrasif: Untuk pekerjaan sentuhan akhir ringan, bantalan abrasif mengurangi tepi tajam kecil tanpa menghilangkan material dalam jumlah signifikan.

Salah satu pertimbangan penting: penghilangan burr biasanya hanya menangani satu permukaan. Jika aplikasi Anda memerlukan tepi yang halus di kedua sisi, tentukan proses dua sisi atau rencanakan perbaikan manual setelah menerima bagian-bagian tersebut. Untuk perakitan yang membutuhkan kecocokan rapat, ingatlah bahwa penghilangan burr menghilangkan sedikit material—perhitungkan hal ini dalam perhitungan toleransi Anda.

Ketika bagian-bagian dilanjutkan ke operasi pembengkokan setelah pemotongan, kualitas tepi menjadi sangat penting. Burrs atau dros pada garis lentur dapat menyebabkan retak atau sudut lentur yang tidak konsisten. Penghilangan burr yang tepat sebelum pembengkokan memastikan hasil yang bersih dan dapat diprediksi tanpa kegagalan material pada tepi yang dibentuk.

Pilihan Perawatan Permukaan untuk Baja Potong

Setelah tepi menjadi halus, perlakuan permukaan melindungi dan meningkatkan bagian-bagian Anda agar sesuai dengan lingkungan penggunaannya. Pemilihan antar opsi tergantung pada kebutuhan ketahanan korosi, tujuan estetika, toleransi dimensi, serta keterbatasan anggaran.

- Lapis Serbuk: Serbuk kering yang diterapkan secara elektrostatik dan dipadatkan di bawah panas menciptakan lapisan akhir yang sangat tahan lama. Menurut data industri, pelapis bubuk dapat bertahan hingga 10 kali lebih lama daripada cat, tanpa mengandung senyawa organik volatil. Tersedia dalam pilihan matte, mengilap, dan tekstur dengan berbagai warna. Bahan terbaik: aluminium, baja, dan baja tahan karat yang mampu menahan muatan elektrostatik.

- Anodizing: Menciptakan lapisan oksida terkendali yang berikatan langsung dengan permukaan aluminium. Lapisan anodizing memberikan ketahanan korosi, panas, dan listrik yang unggul. Tersedia dalam pilihan bening atau diwarnai, termasuk warna-warna cerah. Catatan: anodizing hanya berlaku untuk aluminium—bukan baja—sehingga opsi ini cocok untuk proyek berbahan campuran di mana Anda memotong kedua logam tersebut.

- Pelapisan listrik: Mengendapkan seng, nikel, atau krom pada permukaan baja. Pelapisan seng (galvanis) melindungi dari korosi di lingkungan luar ruangan atau industri. Pelapisan nikel meningkatkan ketahanan aus dan konduktivitas. Kedua metode ini cocok untuk aplikasi yang menuntut umur panjang dalam kondisi keras.

- Cat: Lapisan basah tradisional tetap layak digunakan untuk banyak aplikasi. Persiapan permukaan yang tepat—dengan menggosok abrasif diikuti pembersihan pelarut—memastikan daya rekat. Biaya pengecatan lebih rendah dibanding pelapis bubuk, tetapi tingkat ketahanan dan ketahanan terhadap lingkungan lebih rendah.

- Passifikasi: Perlakuan kimia yang meningkatkan ketahanan korosi alami baja tahan karat tanpa menambahkan lapisan yang terlihat. Menghilangkan zat besi bebas dari permukaan sekaligus mendorong terbentuknya lapisan oksida kromium pelindung.

Untuk komponen aluminium yang dipotong dengan laser bersamaan dengan bagian baja Anda, aluminium anodized memberikan kombinasi unggul antara ketahanan dan estetika. Proses anodizing menghasilkan lapisan akhir yang tahan terhadap goresan sekaligus memungkinkan pilihan warna yang tidak dapat dicapai oleh pelapis bubuk pada substrat aluminium.

Layanan pelapis bubuk biasanya memberikan nilai tambah paling besar untuk komponen baja yang terpapar cuaca, bahan kimia, atau abrasi. Lapisan yang telah mengeras membentuk ikatan mekanis dan kimia dengan permukaan baja yang telah disiapkan, menciptakan perlindungan yang jauh lebih baik dibandingkan cat dalam menahan keriput, goresan, dan degradasi UV.

Inspeksi Kualitas dan Verifikasi Dimensi

Sebelum bagian-bagian meninggalkan fasilitas Anda—atau sebelum Anda menerima pengiriman dari vendor—verifikasi memastikan semuanya sesuai spesifikasi. Inspeksi kualitas untuk baja hasil potongan laser melibatkan penilaian akurasi dimensi maupun kualitas permukaan.

Verifikasi dimensi biasanya mencakup:

- Pengukuran dengan Jangka Sorong: Verifikasi dimensi kritis terhadap gambar. Periksa diameter lubang, lebar alur, dan dimensi keseluruhan bagian pada beberapa lokasi.

- Pemeriksaan Alat Ukur: Alat ukur go/no-go memverifikasi dengan cepat bahwa ukuran lubang dan lebar alur berada dalam batas toleransi.

- Inspeksi CMM: Untuk bagian yang kritis presisinya, mesin pengukur koordinat memberikan laporan dimensi komprehensif dengan akurasi hingga seperseribu inci.

- Pembanding optik: Proyektor profil menumpangkan bagian potong terhadap gambar berskala untuk memverifikasi kontur kompleks dan posisi fitur.

Penilaian kualitas permukaan mencakup berbagai aspek:

- Ketegaklurusan tepi: Pada material tebal, potongan laser dapat menunjukkan sedikit kemiringan. Verifikasi sudut tepi sesuai dengan persyaratan aplikasi.

- Keraskan permukaan: Pengukuran Ra mengkuantifikasi kualitas hasil akhir tepi ketika spesifikasi menuntut karakteristik permukaan tertentu.

- Kehadiran Dross: Inspeksi visual mengidentifikasi adanya logam beku yang masih tersisa pada tepi potongan yang terlewat dari proses deburring.

- Perubahan warna akibat panas: Baja tahan karat dapat menunjukkan "warna panas" di samping area potongan. Untuk aplikasi estetika, oksidasi ini perlu dihilangkan melalui proses pickling atau pemolesan mekanis.

Menetapkan kriteria inspeksi sebelum produksi dimulai mencegah perselisihan dan pekerjaan ulang. Dokumentasikan rentang yang dapat diterima untuk dimensi kritis, tentukan persyaratan permukaan akhir, serta definisikan apa yang termasuk cacat yang tidak dapat diterima. Untuk produksi massal, pengambilan sampel statistik—memeriksa setiap bagian kesepuluh atau kedua puluh—memberikan kepercayaan terhadap kualitas tanpa harus memeriksa setiap bagian.

Setelah proses pasca-pemotongan selesai dan kualitas terverifikasi, komponen baja hasil pemotongan laser Anda siap untuk perakitan atau pengiriman. Namun bagaimana jika pemotongan laser bukan pilihan yang tepat untuk proyek Anda? Memahami perbandingan teknologi ini dengan alternatif seperti pemotongan plasma dan waterjet membantu Anda memilih metode yang paling optimal untuk setiap aplikasi.

Memilih Antara Pemotongan Baja dengan Laser, Plasma, dan Waterjet

Bagian-bagian Anda telah dirancang, bahan telah dipilih, dan Anda memahami kebutuhan pasca-pemrosesan—tetapi ada pertanyaan yang bisa menghemat atau menyia-nyiakan ribuan dolar: apakah pemotongan laser benar-benar metode yang tepat untuk proyek Anda? Faktanya, teknologi laser unggul dalam banyak skenario, tetapi kurang cocok dalam skenario lain. Mengetahui kapan harus beralih ke pemotongan plasma atau waterjet membedakan fabrikator yang terinformasi dari mereka yang belajar melalui pengalaman mahal.

Pikirkan secara ini: ketiga teknologi tersebut memotong baja, tetapi pada dasarnya merupakan alat yang berbeda. Menurut Analisis perbandingan Wurth Machinery , memilih mesin CNC yang salah dapat membuat Anda kehilangan ribuan dolar karena bahan terbuang dan waktu terbuang. Itu bukan hiperbola pemasaran—melainkan konsekuensi nyata dari ketidaksesuaian teknologi.

Berikut perbandingan komprehensif untuk membimbing pengambilan keputusan Anda:

| Faktor | Pemotongan laser | Pemotongan plasma | Pemotongan Airjet |

|---|---|---|---|

| Presisi/Toleransi | ±0,1 mm hingga ±0,25 mm; kualitas tepi luar biasa | ±0,5 mm hingga ±1,5 mm; meningkat dengan sistem high-definition | ±0,1 mm hingga ±0,25 mm; sangat baik pada material tebal |

| Kecepatan Pemotongan | Tercepat pada material tipis (<6 mm); melambat drastis pada pelat tebal | Tercepat pada pelat sedang-tebal (6 mm–50 mm); lebih dari 100 IPM pada baja 12 mm | Paling lambat secara keseluruhan; 5–20 IPM tergantung ketebalan |

| Rentang Ketebalan | Optimal di bawah 20 mm; mampu mencapai 60 mm dengan sistem berdaya tinggi | 0,5 mm hingga 50 mm+; unggul pada kisaran 6 mm–50 mm | Hampir tak terbatas; umumnya 150 mm+ pada baja |

| Zona Terpengaruh Panas | Minimal (0,1–0,5 mm); mempertahankan sifat material | HAZ lebih besar; dapat memengaruhi kekerasan pada aplikasi sensitif | Tanpa dampak termal; proses pemotongan dingin |

| Kompatibilitas Materi | Konduktif dan beberapa non-konduktif; tantangan dengan logam yang sangat reflektif | Hanya logam konduktif; tidak ada plastik, kayu, atau kaca | Universal; memotong hampir semua jenis material |

| Investasi Awal | $150.000-$500.000+ untuk sistem industri | $15.000-$90.000 untuk kemampuan yang sebanding | $100.000-$300.000+ untuk instalasi tipikal |

| Biaya Operasional | Sedang; listrik dan gas bantu merupakan konsumsi utama | Paling rendah per inci potongan; konsumsi murah | Paling tinggi; garnet abrasif menambah biaya berkelanjutan yang signifikan |

Laser vs Pemotongan Plasma untuk Proyek Baja

Kapan Anda harus memilih pemotong laser industri dibandingkan plasma—dan sebaliknya? Keputusan ini sering kali ditentukan oleh ketebalan material, kebutuhan presisi, dan volume produksi.

Menurut panduan fabrikasi StarLab CNC tahun 2025, pemotongan laser dan pemotongan plasma masing-masing mendominasi segmen berbeda dalam pengolahan baja. Laser serat mendominasi pemotongan material tipis, mencapai kecepatan luar biasa pada pelat dengan ketebalan di bawah 6mm. Namun, kecepatan pemotongan menurun secara signifikan seiring peningkatan ketebalan material, dengan penurunan drastis pada material yang tebalnya lebih dari 25mm.

Pemotongan plasma membalikkan persamaan ini. Meja plasma CNC unggul dalam kecepatan pemotongan pada material dengan ketebalan 0,5mm hingga 50mm. Sistem plasma berdaya tinggi dapat memotong baja lunak setebal 12mm dengan kecepatan melebihi 100 inci per menit—menjadikannya pilihan tercepat untuk pelat logam sedang hingga tebal.

Pertimbangkan kriteria keputusan berikut:

- Pilih Laser Ketika: Anda membutuhkan pemotongan laser presisi dengan toleransi di bawah ±0,25mm, geometri rumit dengan fitur kecil, tepian bersih yang memerlukan proses pasca minimal, atau produksi skala besar pada lembaran tipis

- Pilih Plasma Ketika: Ketebalan material melebihi 12mm, kecepatan lebih penting daripada hasil akhir tepi, keterbatasan anggaran membatasi investasi peralatan, atau Anda terutama memproses baja struktural dan pelat berat

Perbedaan presisi layak ditekankan. Pemotongan laser industri memberikan kualitas tepi yang hampir sempurna dengan kemiringan minimal—penting untuk komponen yang harus pas tanpa penggerindaan. Sistem plasma definisi-tinggi modern telah menutup kesenjangan secara signifikan, mencapai kualitas mendekati laser pada banyak aplikasi sambil mempertahankan kecepatan pemotongan yang unggul. Namun untuk aplikasi seperti perakitan slot-dan-tab di mana selisih 0,1mm sangat berarti, laser tetap menjadi pilihan utama.

Pertimbangan biaya sering mengejutkan pembeli pertama kali. Menurut Perbandingan teknologi Tormach , alat pemotong plasma memiliki hambatan masuk yang jauh lebih rendah dibandingkan alat pemotong laser. Mesin pemotong laser industri yang mampu melakukan pekerjaan berkualitas produksi mulai dari sekitar $150.000, sementara kemampuan plasma yang sebanding dimulai di bawah $20.000. Untuk bengkel yang terutama memotong baja dengan ketebalan lebih dari 10mm, plasma sering kali memberikan pengembalian investasi yang lebih baik.

Kapan Waterjet Cutting Lebih Unggul dari Laser

Teknologi waterjet beroperasi berdasarkan prinsip fisika yang sama sekali berbeda—dan perbedaan ini menciptakan keunggulan unik yang tidak dapat dicapai oleh laser maupun plasma.

Dengan menggunakan aliran air bertekanan tinggi yang dicampur partikel garnet abrasif, sistem waterjet mengikis material sepanjang jalur yang telah diprogram pada tekanan hingga 90.000 PSI. Proses pemotongan dingin ini tidak menghasilkan panas sama sekali, sehingga menjaga sifat material yang biasanya terganggu oleh metode termal.

Berdasarkan data pengujian perbandingan, waterjet menjadi pilihan yang jelas ketika:

- Kerusakan Akibat Panas Harus Dihindari: Baja yang telah dikeraskan, komponen yang telah melalui perlakuan panas, dan material yang sensitif terhadap distorsi termal mendapatkan manfaat dari proses dingin waterjet. Tidak ada pelengkungan, tidak ada perubahan kekerasan, tidak ada zona yang terpengaruh panas.

- Pemotongan Non-Logam Bersamaan dengan Baja: Perakitan material campuran yang menggabungkan baja dengan batu, kaca, komposit, atau paduan eksotis dapat diproses pada satu mesin tunggal. Laser dan plasma tidak dapat memotong banyak material semacam ini.

- Kebutuhan Ketebalan Ekstrem: Ketika pelat baja Anda melebihi 50mm, waterjet tetap menjaga kualitas sementara laser kesulitan dan plasma menghasilkan tepi yang lebih kasar.

- Presisi pada Material Tebal: Presisi laser menurun pada pelat tebal karena divergensi berkas. Waterjet tetap mampu mencapai toleransi ±0,1mm tanpa tergantung pada ketebalan.

Adapun komprominya? Kecepatan dan biaya. Sistem waterjet beroperasi pada kecepatan paling lambat di antara ketiga teknologi—biasanya 5-20 inci per menit tergantung pada material. Menurut data Industri , pemotongan baja 25mm dengan plasma berjalan sekitar 3-4 kali lebih cepat daripada waterjet, dengan biaya operasional kira-kira separuhnya per kaki.

Garnet abrasif yang diperlukan untuk pemotongan logam merupakan pengeluaran berkelanjutan yang signifikan. Ditambah dengan biaya peralatan awal yang lebih tinggi dan persyaratan perawatan yang lebih kompleks, pemotongan waterjet hanya masuk akal secara ekonomi ketika kemampuan uniknya—pemotongan dingin dan kompatibilitas universal terhadap berbagai material—secara langsung menguntungkan aplikasi Anda.

Pendekatan Hibrida untuk Proyek Kompleks

Inilah yang dipahami oleh bengkel fabrikasi berpengalaman: memilih antar teknologi tidak selalu harus menjadi keputusan eksklusif. Banyak operasi sukses yang menggunakan berbagai metode pemotongan, memilih alat yang paling optimal untuk setiap pekerjaan tertentu.

Pertimbangkan proyek kompleks yang membutuhkan komponen presisi tipis dan pelat struktural tebal. Menjalankan semua pekerjaan melalui sistem pemotongan laser presisi akan menyia-nyiakan waktu mesin pada material tebal yang dapat ditangani lebih cepat oleh plasma. Sebaliknya, memotong pelat logam tipis dengan plasma mengorbankan kualitas tepi secara tidak perlu.

Pendekatan hibrida menyesuaikan teknologi dengan tugasnya:

- Laser untuk Komponen Presisi: Klem, pelat pemasangan, dan perakitan yang memerlukan toleransi ketat dan tepi bersih

- Plasma untuk Elemen Struktural: Pelat berat, pengaku tambahan, dan komponen di mana kecepatan lebih penting daripada hasil akhir

- Waterjet untuk Kasus Khusus: Bahan sensitif terhadap panas, ketebalan ekstrem, atau pemotongan bahan campuran

Menurut analisis industri, banyak bengkel memulai dengan satu teknologi lalu berkembang menggunakan dua teknologi untuk menjangkau lebih banyak aplikasi. Plasma dan laser sering kali saling melengkapi—plasma menangani pekerjaan pada material tebal sementara laser memberikan presisi pada pelat tipis. Menambahkan kemampuan waterjet semakin meningkatkan fleksibilitas bagi bengkel yang melayani pasar yang beragam.

Bagi bengkel tanpa sistem ganda di tempat, memahami pertimbangan-pertimbangan ini membantu Anda memilih vendor yang tepat untuk setiap proyek. Jasa pemotong logam yang mengkhususkan diri pada pemotongan laser industri mungkin bukan pilihan terbaik untuk pelat 40mm—meskipun secara teknis mereka dapat memprosesnya. Mengetahui kapan harus mengalihkan pekerjaan ke spesialis plasma atau waterjet sering kali memberikan hasil yang lebih baik dengan biaya lebih rendah.

Kerangka keputusan pada akhirnya bermuara pada pencocokan kemampuan teknologi dengan persyaratan proyek. Kecepatan, ketepatan, ketebalan, sensitivitas terhadap panas, jenis material, dan anggaran semuanya menjadi pertimbangan dalam memilih opsi yang optimal. Dengan pemahaman ini, Anda siap memilih metode pemotongan yang tepat—atau kombinasi metode—untuk setiap tantangan fabrikasi baja yang Anda hadapi.

Strategi Mitra Pengadaan dan Optimalisasi Proyek

Anda telah menguasai teknologi, memahami pemilihan material, dan tahu persis finishing seperti apa yang dibutuhkan komponen Anda. Kini muncul tantangan yang bahkan bisa menyulitkan insinyur berpengalaman: menemukan mitra fabrikasi yang tepat serta menyiapkan proyek agar produksi berjalan mulus. Perbedaan antara pengalaman manufaktur yang lancar dengan minggu-minggu penuh komunikasi bolak-balik yang memusingkan sering kali ditentukan oleh seberapa baik Anda menyiapkan diri sebelum mengirimkan file pertama Anda.

Inilah yang baru disadari banyak orang terlalu terlambat: tidak semua layanan pemotongan laser terdekat memberikan hasil yang setara. Menurut analisis fabrikasi dari Bendtech Group, platform pemotongan laser online telah merevolusi aksesibilitas, dengan pasar global mencapai USD 7,12 miliar pada tahun 2023 dan diproyeksikan hampir berlipat ganda menjelang 2032. Namun ledakan pilihan ini membuat pemilihan vendor semakin krusial—bukan justru kurang penting.

Baik Anda membuat prototipe satu buah braket atau memproduksi ribuan komponen, mengikuti pendekatan terstruktur dapat mencegah kesalahan yang mahal dan mempercepat proses dari desain hingga pengiriman.

Mengevaluasi Kemampuan Layanan Pemotongan Laser

Sebelum mengunggah file ke penyedia fabrikasi logam terdekat, Anda perlu memastikan bahwa vendor benar-benar mampu memenuhi kebutuhan proyek Anda. Tidak semua bengkel dapat menangani semua jenis material, ketebalan, atau spesifikasi toleransi. Mengajukan pertanyaan yang tepat sejak awal dapat menghindarkan frustrasi selama berminggu-minggu ke depan.

Mulailah dengan menilai area kemampuan kritis berikut:

- Peralatan dan teknologi: Apakah bengkel tersebut menggunakan laser serat atau CO2? Berapa tingkat daya yang tersedia? Untuk logam pelat tipis, sistem serat 4kW memberikan hasil yang sangat baik. Untuk pekerjaan pelat tebal, Anda memerlukan akses ke kemampuan 10kW+ atau metode pemotongan alternatif.

- Inventaris material: Bengkel yang menyimpan bahan umum seperti baja lunak, stainless, dan aluminium dapat menyelesaikan pesanan lebih cepat dibandingkan yang memerlukan pemesanan khusus. Tanyakan tentang persediaan standar mereka serta waktu tunggu untuk bahan yang tidak tersedia stoknya.

- Kemampuan Toleransi: Layanan pemotongan laser presisi bervariasi secara signifikan dalam hal toleransi yang dapat dicapai. Bengkel produksi mungkin secara rutin mencapai toleransi ±0,25mm, sedangkan penyedia khusus dapat mencapai ±0,1mm untuk aplikasi kritis.

- Operasi Sekunder: Apakah mereka dapat melakukan proses bending, pengelasan, pelapisan bubuk, atau perakitan di tempat? Mengonsolidasikan operasi dengan satu vendor mempermudah logistik dan pertanggungjawaban.

Sertifikasi mutu memberikan verifikasi objektif terhadap kemampuan vendor. Menurut Persyaratan Sertifikasi IATF 16949 , pemasok tingkat otomotif harus menunjukkan proses terdokumentasi untuk manajemen mutu, penilaian risiko pemasok, dan perbaikan berkelanjutan. Saat membeli sasis, suspensi, atau komponen struktural untuk aplikasi otomotif, sertifikasi IATF 16949 menunjukkan bahwa pemasok memenuhi standar ketat yang dituntut oleh industri otomotif.

Waktu respons mengungkapkan banyak hal tentang kemampuan operasional. Layanan pemotongan logam dengan laser berbasis industri biasanya memberikan penawaran harga dalam waktu 12-24 jam. Jika Anda menunggu selama beberapa hari hanya untuk mendapatkan penawaran sederhana, bayangkan berapa lama waktu yang dibutuhkan untuk menyelesaikan masalah produksi. Untuk aplikasi rantai pasokan otomotif di mana waktu sangat kritis, pemasok seperti Shaoyi (Ningbo) Teknologi Logam menunjukkan seperti apa layanan yang responsif—waktu penyelesaian penawaran 12 jam menetapkan tolok ukur yang seharusnya dicapai oleh produsen serius.

Evaluasi kriteria pemilihan tambahan ini sebelum melakukan komitmen:

- Dukungan DFM: Apakah vendor menawarkan umpan balik Desain untuk Kemudahan Produksi? Dukungan DFM yang komprehensif dapat mendeteksi masalah sebelum proses pemotongan dimulai, mencegah pekerjaan ulang yang mahal. Mitra yang meluangkan waktu untuk meninjau desain Anda menunjukkan komitmen terhadap keberhasilan Anda—bukan hanya sekadar memproses pesanan Anda.

- Kecepatan prototipe: Untuk pengembangan produk, kemampuan prototipe cepat sangat penting. Beberapa vendor dapat mengirimkan suku cadang prototipe dalam waktu 5 hari atau kurang, memungkinkan siklus iterasi cepat yang secara signifikan mempercepat jadwal pengembangan.

- Skalabilitas Produksi: Mitra prototipe Anda mungkin tidak cocok sebagai mitra produksi massal. Pastikan vendor mampu meningkatkan skala dari sampel tunggal hingga produksi massal otomatis tanpa penurunan kualitas atau keterbatasan kapasitas.

- Pertimbangan geografis: Layanan pemotongan CNC laser yang berlokasi lebih dekat dengan fasilitas Anda dapat mengurangi biaya pengiriman dan risiko kerusakan selama transit. Namun, kemampuan khusus tertentu dapat menjadi alasan untuk bekerja sama dengan vendor yang jauh untuk aplikasi tertentu.

Persiapan Berkas Desain untuk Keberhasilan Produksi

Mitra fabrikasi Anda hanya dapat memproduksi apa yang dikomunikasikan oleh file Anda. File desain yang ambigu, tidak lengkap, atau salah format menyebabkan keterlambatan, miskomunikasi, dan komponen yang tidak sesuai harapan Anda. Menyiapkan file dengan benar sejak pertama kali mempercepat produksi dan mengurangi komunikasi bolak-balik yang mahal.

Menurut panduan persiapan DXF dari Xometry, Drawing Interchange Format (DXF) tetap menjadi standar universal untuk file pemotongan laser. Dibuat pada tahun 1982 sebagai bagian dari rilis pertama AutoCAD, sifat open-source DXF menjamin kompatibilitas hampir di semua perangkat lunak CAD dan sistem pemotongan laser.

Ikuti daftar periksa langkah demi langkah ini untuk menyiapkan file siap produksi:

- Pilih Format File yang Tepat: Kirimkan file vektor dalam format DXF, AI, SVG, atau PDF. Hindari gambar raster (JPG, PNG) karena tidak dapat menentukan jalur potong secara tepat. DXF berfungsi secara universal; AI dan SVG cocok untuk alur kerja yang berfokus pada desain.

- Atur Ketebalan Garis yang Tepat: Tentukan semua jalur potong sebagai garis tipis dengan lebar stroke sekitar 0,1 mm. Garis yang lebih tebal dapat membingungkan perangkat lunak laser tentang lokasi pemotongan yang dimaksud.

- Pisahkan Operasi berdasarkan Layer: Gunakan layer terpisah atau kode warna untuk membedakan operasi pemotongan, pengukiran, dan pelarutan. Pemisahan layer yang jelas mencegah kesalahan produksi yang mahal.

- Gunakan Satuan yang Konsisten: Gunakan milimeter secara konsisten dalam seluruh desain Anda. Penggunaan satuan campuran atau skala yang tidak jelas menghasilkan bagian dengan ukuran yang salah—kesalahan yang cukup umum terjadi.

- Bersihkan Geometri Anda: Hapus garis duplikat, jalur yang tumpang tindih, dan elemen konstruksi tambahan yang tidak perlu. Laser akan mencoba memotong semua elemen dalam file Anda—garis ganda berarti biaya ganda untuk fitur tersebut.

- Perhitungkan kerf: Ingat bahwa laser menghilangkan material selebar 0,1–0,3 mm. Sesuaikan lebar slot dan dimensi pasangan secara tepat. Untuk perakitan yang pas ketat, tambahkan celah 0,1–0,2 mm pada slot.

- Verifikasi Ukuran Fitur Minimum: Lubang harus sama dengan atau melebihi ketebalan material. Teks memerlukan tinggi minimum 3mm dengan garis setebal minimal 0,5mm. Fitur yang lebih kecil dari panduan ini berisiko menimbulkan masalah kualitas.

- Pertimbangkan Efisiensi Nesting: Meskipun banyak layanan pemotongan laser tabung dan prosesor lembaran datar menangani nesting secara otomatis, merancang bagian yang dapat dipadatkan secara efisien akan mengurangi harga penawaran.

- Sertakan dokumentasi lengkap: Lampirkan gambar yang menentukan jenis material, ketebalan, jumlah, toleransi, dan persyaratan khusus apa pun. Informasi lengkap memungkinkan penawaran harga yang akurat dan mencegah asumsi.

- Minta Tinjauan DFM: Sebelum produksi dimulai, minta vendor Anda untuk meninjau file terkait kemungkinan pembuatan. Langkah ini mendeteksi masalah seperti geometri yang mustahil, fitur yang terlalu kecil, atau ketidaksesuaian antara material dan desain.

Pemilihan perangkat lunak memengaruhi efisiensi alur kerja Anda. Menurut rekomendasi industri, beberapa program unggul dalam membuat file siap laser:

- Inkscape: Gratis, berbasis lintas platform, dan mudah dipelajari. Sangat baik untuk desain 2D yang sederhana.

- Fusion 360: Berdasarkan cloud dengan kolaborasi waktu nyata. Paket berbayar dimulai dari sekitar $70/bulan dan menawarkan integrasi CAD/CAM yang komprehensif.

- Adobe Illustrator: Perangkat lunak desain standar industri dengan harga $20,99/bulan. Sangat andal namun memerlukan investasi pelatihan.

- AutoCAD: Pencipta DXF asli. Ideal untuk gambar teknik presisi dan perakitan kompleks.

Saat menggunakan layanan pemotongan laser online, manfaatkan alat validasi digital mereka. Menurut Data produksi Bendtech Group , platform modern mengintegrasikan validasi desain dan umpan balik manufaktur langsung ke dalam alur pemesanan. Pemeriksa otomatis ini menandai geometri yang mustahil, fitur yang terlalu kecil, serta ketidaksesuaian material sebelum Anda melanjutkan ke produksi—mencegah pemborosan akibat pekerjaan ulang pada material bernilai tinggi atau produksi skala besar.

Mengoptimalkan Prototipe dan Skala Produksi

Perjalanan dari konsep hingga produksi melibatkan fase-fase yang berbeda, masing-masing dengan prioritas tersendiri. Mengoptimalkan pendekatan untuk setiap fase mencegah pemborosan waktu dan uang.

Prioritas Prototipe Cepat:

Selama pengembangan, kecepatan lebih utama daripada biaya per unit. Anda membutuhkan komponen fisik untuk memvalidasi kesesuaian, bentuk, dan fungsi—bukan ekonomi produksi yang sempurna. Cari pemasok yang menawarkan waktu penyelesaian prototipe dalam 5 hari atau lebih cepat. Kemampuan iterasi cepat ini secara drastis memperpendek siklus pengembangan, memungkinkan Anda menguji beberapa revisi desain sebelum melakukan komitmen terhadap peralatan produksi atau pesanan material dalam jumlah besar.

Untuk pengembangan komponen otomotif, mitra yang berspesialisasi pada sasis, suspensi, dan aplikasi struktural memahami persyaratan unik yang dibutuhkan oleh komponen-komponen ini. Akses terhadap dukungan DFM (Desain untuk Manufaktur) yang komprehensif selama tahap prototipe dapat mendeteksi masalah yang nantinya bisa mengganggu produksi—jauh lebih murah untuk memperbaiki masalah di CAD daripada pada komponen yang telah diproduksi.

Pertimbangan Skala Produksi:

Saat beralih ke produksi volume besar, ekonomi berubah. Kini biaya per unit menjadi sangat penting, dan konsistensi antar ribuan komponen menjadi krusial. Evaluasi pemasok berdasarkan:

- Kemampuan Produksi Otomatis: Penanganan manual membatasi kapasitas produksi dan menimbulkan variabilitas. Penanganan material otomatis serta pemotongan tanpa pencahayaan (lights-out cutting) memungkinkan keluaran volume tinggi yang konsisten.

- Kematangan sistem kualitas: Produksi dalam jumlah besar menuntut kontrol proses statistik, prosedur inspeksi yang terdokumentasi, dan catatan kualitas yang dapat dilacak. Sertifikasi IATF 16949 menunjukkan bahwa sistem tersebut telah diterapkan.

- Perencanaan Kapasitas: Apakah pemasok Anda mampu menangani volume perkiraan Anda? Diskusikan jadwal produksi, waktu tunggu, dan rencana cadangan untuk fluktuasi permintaan.

- Optimasi Biaya: Harga berdasarkan volume harus mencerminkan peningkatan efisiensi yang nyata—bukan hanya potongan harga. Tanyakan bagaimana pemasok mengurangi biaya per unit melalui optimasi nesting, pemanfaatan material, dan efisiensi proses.

Praktik komunikasi terbaik membuat seluruh proses berjalan lancar. Tetapkan titik kontak yang jelas, definisikan alur persetujuan, dan dokumentasikan semua perubahan spesifikasi. Untuk perakitan yang kompleks, pertimbangkan rapat pembukaan untuk menyelaraskan ekspektasi sebelum produksi dimulai. Investasi dalam komunikasi awal memberikan manfaat berupa pengurangan kesalahan dan penyelesaian masalah yang lebih cepat saat muncul kendala.

Baik Anda mencari layanan pemotongan laser untuk proyek sekali pakai maupun membangun kemitraan produksi jangka panjang, kesuksesan datang dari persiapan. Memahami kemampuan vendor, menyiapkan file dengan benar, serta menyesuaikan pendekatan dengan kebutuhan tahap proyek akan mengubah pemotongan baja dengan laser dari tantangan manufaktur menjadi keunggulan kompetitif yang andal.

Pertanyaan Umum Mengenai Pemotongan Baja dengan Laser

1. Berapa biaya untuk memotong baja menggunakan laser?

Biaya pemotongan laser terutama bergantung pada waktu mesin, bukan hanya bahan. Biaya persiapan biasanya berkisar antara $15-30 per pekerjaan, dengan tarif tenaga kerja per jam sekitar $60. Faktor utama yang memengaruhi biaya meliputi jenis dan ketebalan bahan, panjang pemotongan total, jumlah penusukan (pierce), serta kompleksitas desain. Pesanan dalam jumlah besar dapat mengurangi biaya per unit hingga 70% karena biaya tetap persiapan tersebar ke lebih banyak bagian. Memilih bahan yang lebih tipis bila secara struktural memadai dan menyederhanakan desain dengan mengurangi pemotongan rumit merupakan cara paling efektif untuk mengurangi biaya.

2. Apakah pemotong laser dapat memotong baja?

Ya, serat modern dan laser CO2 mampu memotong baja secara efektif. Laser serat unggul dalam memotong material tipis di bawah 20mm, sementara sistem berdaya tinggi (20kW+) dapat memotong baja karbon hingga ketebalan 60mm. Baja tahan karat biasanya dapat dipotong hingga 40mm, dan aluminium mencapai sekitar 30mm dengan peralatan premium. Sinar laser mencairkan atau menguapkan baja sepanjang jalur yang telah diprogram sementara gas bantu menyemburkan material cair, menghasilkan tepi potongan yang bersih dan presisi dengan toleransi setepat ±0,1mm.

3. Seberapa tebal baja yang dapat dipotong oleh laser 1000W?

Mesin pemotong laser 1000W mampu menangani baja karbon hingga sekitar 5mm dengan hasil berkualitas saat menggunakan bantuan oksigen. Untuk baja tahan karat dengan bantuan nitrogen, potongan bersih dapat dicapai hingga 3-4mm. Meskipun kedalaman potong maksimum sedikit lebih tinggi, hasil berkualitas produksi dengan permukaan tepi yang konsisten berada dalam kisaran ini. Sistem berdaya lebih tinggi meningkat secara proporsional—laser 3kW mampu menangani baja tahan karat 10mm, sementara sistem 6kW mencapai 16mm untuk pekerjaan produksi harian yang andal.

4. Material apa saja yang tidak dapat dipotong dengan mesin pemotong laser?

Beberapa bahan tidak aman atau tidak cocok untuk pemotongan laser. PVC melepaskan gas klorin beracun ketika dipanaskan. Polikarbonat dan Lexan menghasilkan kualitas potongan yang buruk sambil melepaskan asap berbahaya. Logam mengilap yang sangat reflektif seperti tembaga dan kuningan dapat memantulkan energi laser kembali ke kepala pemotong, berisiko merusak peralatan—meskipun laser serat modern menangani bahan-bahan ini lebih baik daripada sistem CO2. Bahan yang mengandung halogen, plastik tertentu, dan komposit dengan komposisi resin yang tidak diketahui sebaiknya dihindari atau diverifikasi terlebih dahulu dengan penyedia jasa fabrikasi.

5. Apa perbedaan antara pemotongan laser serat dan pemotongan laser CO2 untuk baja?

Laser serat beroperasi pada panjang gelombang 1,06µm, yang diserap baja secara lebih efisien, memungkinkan kecepatan pemotongan 2-5 kali lebih cepat pada material tipis dan biaya operasional 50-70% lebih rendah. Laser ini unggul pada ketebalan di bawah 20mm serta mampu menangani logam reflektif seperti aluminium dengan baik. Laser CO2 pada panjang gelombang 10,6µm memberikan kualitas tepi yang lebih baik pada pelat tebal di atas 25mm, tetapi berjalan lebih lambat dengan biaya perawatan yang lebih tinggi ($1.000-2.000 per tahun dibandingkan $200-400 untuk laser serat). Untuk sebagian besar aplikasi plat logam di bawah 20mm, teknologi serat menawarkan keunggulan yang signifikan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —