Rahasia Pemotongan Baja Lembaran dengan Laser: Laser Serat Vs CO2 dan Kapan Masing-masing Lebih Unggul

Apa Arti Sebenarnya dari Pemotongan Laser Pelat Baja bagi Manufaktur Modern

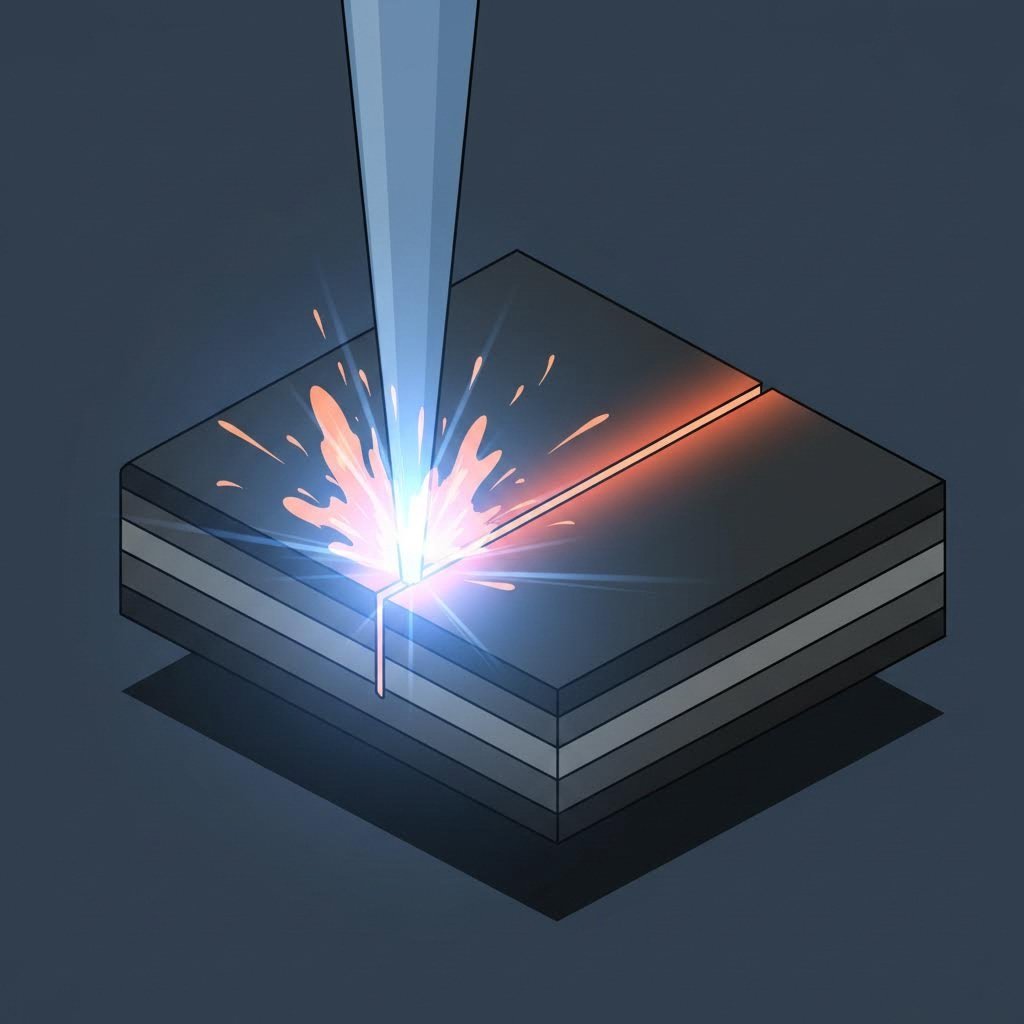

Pernahkah Anda melihat sinar cahaya terfokus memotong baja padat seperti pisau panas yang membelah mentega? Itulah yang terjadi selama operasi pemotongan laser pelat baja—dan ini mengubah cara produsen mendekati fabrikasi logam presisi .

Pemotongan laser pelat baja adalah proses pemotongan termal presisi yang menggunakan sinar laser berdaya tinggi dan terfokus untuk melelehkan, membakar, atau menguapkan material sepanjang jalur terprogram, sementara gas bantu menyemburkan material lelehan agar menghasilkan potongan yang sangat bersih dan akurat.

Proses ini telah menjadi standar emas dalam fabrikasi baja di berbagai industri. Namun, apa yang membuatnya begitu revolusioner? Mari uraikan ilmunya dan temukan alasan mengapa ketepatan kini lebih penting dari sebelumnya dalam lanskap manufaktur saat ini.

Ilmu di Balik Pemotongan Baja dengan Sinar Laser

Bayangkan memusatkan energi dari ribuan bola lampu ke dalam satu berkas yang lebih sempit daripada sehelai rambut manusia. Itulah pada dasarnya yang dilakukan oleh mesin pemotong laser saat memproses lembaran logam. Istilah "laser" sendiri merupakan kependekan dari Light Amplification by Stimulated Emission of Radiation—teknologi yang telah berkembang pesat sejak ditemukan pada tahun 1960.

Berikut cara kerja proses ini dalam praktiknya:

- Resonator laser menghasilkan berkas cahaya terkonsentrasi dengan daya tinggi

- Cermin dan lensa fokus mengarahkan serta memusatkan berkas ini ke titik fokus yang sangat kecil

- Berkas terfokus dengan cepat memanaskan baja hingga mencapai titik leburnya atau menguap

- Gas bantu (biasanya oksigen atau nitrogen) menyemburkan material cair keluar

- Pergerakan yang dikendalikan CNC mengarahkan laser sesuai jalur pemotongan yang telah diprogram

Hasilnya? Potongan dengan toleransi kurang dari +- 0,01 inci—presisi yang tidak dapat dicapai oleh metode pemotongan konvensional. Tingkat akurasi ini membuat teknologi laser sangat ideal untuk proyek fabrikasi logam lembaran yang membutuhkan geometri rumit dan spesifikasi ketat.

Dua jenis laser utama mendominasi bidang pemotongan baja: laser serat (fiber laser) dan laser CO2. Laser serat menggunakan serat optik yang diberi dopan unsur tanah jarang untuk memperkuat cahaya, menghasilkan panjang gelombang 1,06 mikron. Laser CO2, yang dikembangkan oleh Kumar Patel di Bell Labs pada tahun 1964, menggunakan pelepasan gas untuk menghasilkan sinar inframerah pada panjang gelombang 10,6 mikron. Setiap panjang gelombang berinteraksi secara berbeda dengan permukaan baja—perbedaan yang menjadi penting saat memilih alat pemotong logam yang tepat untuk aplikasi tertentu.

Mengapa Presisi Penting dalam Fabrikasi Modern

Anda mungkin bertanya: apakah perbedaan sepersekian milimeter benar-benar begitu berpengaruh? Dalam manufaktur modern, jawabannya mutlak ya.

Pertimbangkan komponen otomotif di mana bagian-bagian harus pas satu sama lain dengan toleransi mikroskopis, atau aplikasi dirgantara di mana integritas struktural bergantung pada spesifikasi yang tepat. Metode pemotongan konvensional seperti plasma atau geser mekanis menimbulkan variasi yang dapat berkembang menjadi masalah serius selama perakitan.

Pemotongan laser menghilangkan kekhawatiran ini melalui beberapa keunggulan utama:

- Konsistensi: Setiap potongan mengikuti jalur terprogram yang persis sama

- Distorsi material minimal: Zona panas terfokus mengurangi pelengkungan

- Kemampuan geometri kompleks: Pola rumit yang mustahil dilakukan dengan pemotongan mekanis

- Pemrosesan sekunder yang berkurang: Tepi yang bersih sering kali tidak memerlukan finishing tambahan

Presisi ini secara langsung memberikan penghematan biaya. Ketika suku cadang pas pada percobaan pertama, produsen dapat menghilangkan pekerjaan ulang, mengurangi tingkat buangan, dan mempercepat jadwal produksi. Bagi operasi fabrikasi logam yang bersaing di pasar yang menuntut saat ini, efisiensi ini bukan hanya nilai tambah—melainkan penting untuk kelangsungan hidup.

Saat kita mengeksplorasi perbedaan antara laser serat dan laser CO2 pada bagian-bagian berikut, Anda akan menemukan bahwa pemilihan teknologi yang tepat bergantung pada faktor-faktor seperti ketebalan material, volume produksi, dan kualitas tepi yang diinginkan. Memahami nuansa-nuansa ini merupakan langkah pertama untuk menguasai fabrikasi baja dengan teknologi laser.

Kinerja Laser Serat vs Laser CO2 pada Lembaran Baja

Jadi Anda telah memutuskan bahwa pemotongan laser tepat untuk proyek baja Anda—tetapi jenis laser apa yang sebaiknya dipilih? Pertanyaan ini telah memicu perdebatan tanpa henti di bengkel-bengkel fabrikasi di seluruh dunia, dan ada alasan kuat di baliknya. Perbedaan antara laser serat dan laser CO2 bukan sekadar istilah teknis; perbedaan ini secara langsung memengaruhi kecepatan pemotongan, biaya operasional, dan kualitas tepi akhir.

Mari kita singkirkan kebingungan tersebut dan teliti secara pasti kapan masing-masing teknologi unggul.

Keunggulan Laser Serat untuk Pengolahan Lembaran Baja

Laser serat telah merevolusi cara produsen melakukan pemotongan logam dengan laser dalam satu dekade terakhir. Senjata rahasia mereka? Panjang gelombang sekitar 1,06 mikron yang diserap baja secara sangat efisien. Panjang gelombang yang lebih pendek ini memungkinkan fokus berkas yang lebih ketat dan penetrasi material yang lebih dalam— berarti hasil potongan yang lebih bersih dan kecepatan pemrosesan yang lebih tinggi .

Saat menggunakan mesin pemotong laser logam yang ditenagai oleh teknologi serat, Anda akan melihat beberapa keunggulan yang jelas:

- Efisiensi Energi: Laser serat mengubah hingga 30% daya masukan menjadi keluaran laser yang dapat digunakan, dibandingkan hanya 10-15% untuk sistem CO2—berpotensi memangkas biaya listrik Anda hingga separuhnya

- Kecepatan unggul pada material tipis: Saat memproses lembaran baja dengan ketebalan di bawah 6mm, laser serat dapat beroperasi 2-3 kali lebih cepat daripada unit CO2 sebanding

- Perawatan Minimal: Desain solid-state menghilangkan kebutuhan penyetelan cermin dan pengisian ulang gas, sehingga mengurangi waktu perawatan mingguan dari 4-5 jam (CO2) menjadi kurang dari 30 menit

- Jangka Hidup yang Lebih Lama: Pemotong laser serat dapat beroperasi secara andal selama 25.000 hingga 100.000 jam sebelum memerlukan perawatan besar

Sistem pengiriman balok menjelaskan sebagian besar cerita ini. Laser serat mengirimkan baloknya melalui kabel serat optik yang terlindungi, sepenuhnya melindungi jalur optik dari kontaminan. Konfigurasi monolitik ini berarti lebih sedikit komponen bergerak, keausan yang berkurang, serta kualitas keluaran yang konsisten—bahkan di lingkungan bengkel yang menantang.

Bagi bengkel yang memproses volume besar baja tipis hingga sedang, alat pemotong laser untuk logam menggunakan teknologi serat kerap memberikan hasil investasi terbaik. Keunggulan kecepatan bertambah seiring setiap lembaran diproses, sementara biaya operasional yang lebih rendah terus menghemat uang dari tahun ke tahun.

Kapan Laser CO2 Masih Tetap Relevan

Jangan langsung menyingkirkan teknologi CO2. Meskipun laser serat mendominasi pemberitaan, sistem CO2 tetap menjadi andalan bernilai dalam aplikasi tertentu.

Laser CO2 menghasilkan sinar melalui campuran gas yang dirangsang secara listrik, menghasilkan cahaya inframerah pada panjang gelombang 10,6 mikron. Meskipun panjang gelombang yang lebih panjang ini tidak diserap seefisien panjang gelombang yang lebih pendek dari laser serat ke dalam baja, namun memiliki karakteristik unik yang perlu dipertimbangkan:

- Skalabilitas daya: Laser CO2 berdaya tinggi dapat memberikan puluhan kilowatt, terkadang melebihi apa yang ditawarkan teknologi serat pada titik harga yang kompetitif

- Kemampuan Material: Mesin pemotong logam laser CO2 yang sama dapat memproses bahan non-logam seperti kayu, akrilik, dan tekstil—ideal untuk bengkel dengan kebutuhan bahan yang beragam

- Teknologi yang sudah mapan: Puluhan tahun penyempurnaan berarti sistem CO2 telah dipahami dengan baik, dengan ketersediaan luas keahlian operator

Namun, laser CO2 memerlukan perhatian lebih. Pengiriman berkasnya bergantung pada cermin lentur yang terdapat dalam akordeon (bellows) yang menumpuk kontaminasi seiring waktu. Fluktuasi suhu dapat mendistorsi cermin, mengurangi daya yang dikirim, dan berpotensi menyebabkan berkas cahaya tidak sejajar. Masalah paling mahal terjadi ketika berkas laser yang terpantul merusak osilator yang mahal—risiko yang sebagian besar dihindari oleh sistem serat.

Bagi operasi yang sudah memiliki peralatan CO2 dengan biaya modal yang telah lunas, melanjutkan penggunaan mesin-mesin ini untuk aplikasi yang sesuai kerap masuk akal secara finansial. Demikian pula, bengkel yang membutuhkan laser serat desktop untuk pekerjaan skala kecil bersamaan dengan mesin pemotong logam besar untuk produksi mungkin menemukan pendekatan hibrida layak diterapkan.

| Kategori Kinerja | Laser Serat | Co2 laser |

|---|---|---|

| Kecepatan Pemotongan (Baja Tipis <3mm) | 2-3x lebih cepat | Kecepatan dasar |

| Kecepatan Pemotongan (Baja Tebal >12mm) | Sebanding hingga sedikit lebih cepat | Secara tradisional lebih kuat, kesenjangan kini tertutup |

| Biaya Operasional | Konsumsi listrik hingga 50% lebih rendah | Penggunaan energi lebih tinggi, perlu pengisian ulang gas |

| Kualitas Tepi pada Baja | Sangat baik, zona terkena panas minimal | Baik, zona terkena panas sedikit lebih lebar |

| Variasi bahan | Dioptimalkan untuk logam | Mengolah logam dan non-logam |

| Waktu perawatan | <30 menit per minggu | 4-5 jam per minggu |

| Umur Pemakaian yang Diperkirakan | 25.000-100.000 jam | 10.000-20.000 jam |

Perbedaan panjang gelombang pada akhirnya menentukan bagaimana setiap laser berinteraksi dengan lembaran baja Anda. Panjang gelombang serat 1,06 mikron mudah diserap oleh bahan logam, menghasilkan zona terkena panas yang minimal dan potongan yang presisi. Panjang gelombang CO2 sebesar 10,6 mikron membutuhkan energi lebih besar untuk mencapai hasil serupa pada baja tetapi unggul ketika fleksibilitas terhadap berbagai jenis material menjadi prioritas utama.

Memahami perbedaan-perbedaan ini membantu Anda mencocokkan teknologi yang tepat dengan kebutuhan kualitas dan ketebalan baja tertentu—yang mana akan kita bahas selanjutnya.

Memilih Kualitas Baja yang Tepat untuk Keberhasilan Pemotongan Laser

Berikut adalah pertanyaan yang membedakan pembuat amatir dengan profesional berpengalaman: apakah jenis baja yang Anda pilih benar-benar penting untuk pemotongan laser? Jawabannya mungkin mengejutkan Anda—pemilihan material dapat menentukan keberhasilan atau kegagalan seluruh proyek Anda, bahkan sebelum laser dinyalakan.

Tidak semua baja sama dalam proses laser. Memahami perbedaan antara baja "kualitas laser" dan material standar adalah langkah pertama menuju hasil potongan yang konsisten dan berkualitas tinggi setiap kali.

Karakteristik Pemotongan Baja Karbon vs Baja Tahan Karat

Saat memotong pelat baja tahan karat, Anda berurusan dengan material yang secara fundamental berbeda dari baja karbon—dan parameter laser Anda harus mencerminkan perbedaan tersebut.

Baja karbon tetap menjadi andalan operasi pemotongan laser . Komposisinya yang dapat diprediksi dan tingkat pantulan yang relatif rendah membuat material ini lebih toleran bagi operator yang masih belajar mengoptimalkan parameter. Gas bantu oksigen bereaksi eksotermis dengan baja karbon selama proses pemotongan, secara nyata menambah energi ke dalam proses dan memungkinkan kecepatan pemotongan yang lebih tinggi pada material berdinding lebih tebal.

Logam lembaran stainless steel memiliki tantangan unik yang perlu diperhatikan:

- Refleksibilitas tinggi: Kelas austenitik seperti baja lembaran 304 dan baja tahan karat 316 memantulkan hingga 70% energi laser serat—jauh lebih tinggi dibandingkan baja karbon

- Viskositas lelehan meningkat: Kandungan kromium dan nikel menciptakan kolam lelehan yang lebih kental dan lengket, sehingga sulit ditiup keluar oleh gas bantu

- Kecenderungan pembentukan terak: Lelehan yang kental dapat membentuk terak berbentuk "tetesan" di sisi bawah potongan jika parameter tidak dioptimalkan

- Sensitivitas komposisi: Di bawah panas laser yang ekstrem, elemen dengan titik didih rendah seperti seng dan mangan dapat menguap secara selektif, yang berpotensi memengaruhi ketahanan korosi pada tepian

Jadi, bagaimana cara memotong pelat baja tahan karat dengan sukses? Kuncinya terletak pada penyesuaian parameter. Daya laser yang lebih tinggi mengkompensasi kehilangan reflektivitas, sementara gas bantu nitrogen mencegah oksidasi dan menghasilkan tepi berwarna putih perak yang menjaga daya tarik estetika material. Untuk aplikasi pelat baja tahan karat bertekstur (brushed) di mana tampilan permukaan sangat penting, pencegahan oksidasi ini menjadi semakin krusial.

Pelat baja galvanis memperkenalkan variabel lain: lapisan seng. Lapisan pelindung ini menguap pada suhu yang lebih rendah daripada baja dasar, menciptakan uap seng dan berpotensi memengaruhi kualitas potongan. Banyak pengrajin menemukan bahwa kecepatan pemotongan yang sedikit lebih lambat dan ventilasi yang ditingkatkan membantu mengatasi tantangan ini sambil tetap mempertahankan kualitas tepi.

Persyaratan Persiapan Permukaan Sebelum Pemotongan

Bayangkan mencoba memotong baja yang melengkung, tertutup karat pabrik (mill scale), atau terkontaminasi oli. Bahkan laser paling kuat sekalipun akan kesulitan dalam kondisi seperti ini—dan hasil potongannya pun terlihat jelas tidak memuaskan.

baja berkualitas "laser" ada karena alasan ini. Menurut Steel Warehouse, material berkualitas laser mengalami proses khusus melalui jalur temper pass yang mencakup temper mill, flattener, leveler, dan continuous rotary shear. Proses ini menghilangkan sifat ingatan gulungan (coil memory) dan memastikan material benar-benar rata sempurna ("table flat") selama pemrosesan.

Mengapa kerataan sangat penting? Titik fokus laser dikalibrasi pada jarak tertentu dari permukaan material. Ketika baja melengkung atau masih menyimpan sifat ingatan gulungan, jarak fokus ini berubah-ubah di sepanjang lembaran—menghasilkan kualitas potongan yang tidak konsisten, celah potong (kerf) yang lebih lebar di beberapa area, dan kemungkinan kegagalan pemotongan di area lainnya.

Sebelum melakukan operasi pemotongan laser pada lembaran baja, evaluasi material Anda berdasarkan kriteria seleksi utama berikut:

- Verifikasi komposisi: Konfirmasi kelas baja sesuai dengan pengaturan parameter Anda—memotong stainless steel 316 dengan parameter 304 dapat menghasilkan hasil yang tidak memenuhi standar

- Penilaian kondisi permukaan: Periksa adanya kerak pabrik, karat, minyak, atau lapisan pelindung yang dapat mengganggu penyerapan laser

- Keseragaman ketebalan: Variasi ketebalan pada satu lembaran dapat menyebabkan masalah fokus dan kualitas tepi yang tidak konsisten

- Pertimbangan penyimpanan: Baja yang disimpan dalam kondisi lembap dapat mengalami oksidasi permukaan yang memengaruhi kinerja pemotongan

Kerak pabrik perlu mendapat perhatian khusus. Lapisan oksida ini terbentuk selama proses penggulungan panas dan dapat secara signifikan memengaruhi karakteristik penyerapan laser. Beberapa operasi secara khusus memesan baja yang telah dipickling dan diberi minyak untuk memastikan permukaan yang bersih dan bebas kerak. Yang lain memperhitungkan kerak pabrik dalam perhitungan parameternya, meskipun hal ini biasanya memerlukan pengaturan daya yang sedikit lebih tinggi.

Interaksi antara ketebalan baja dan kualitas material menentukan pendekatan pemotongan optimal Anda. Lembaran baja stainless yang lebih tipis terpotong bersih dengan bantuan nitrogen pada daya sedang, sementara bagian yang lebih tebal mungkin memerlukan bantuan oksigen meskipun menghasilkan tepi yang teroksidasi—kompromi antara kualitas potong dan kemampuan pemrosesan. Baja karbon mengikuti prinsip penskalaan serupa tetapi umumnya dapat mentolerir jendela parameter yang lebih lebar.

Memilih material dengan tepat menjadi dasar bagi semua proses selanjutnya. Setelah kualitas baja dan persiapan permukaan yang sesuai ditetapkan, pertimbangan berikutnya adalah memahami secara pasti rentang ketebalan apa saja yang dapat ditangani peralatan Anda—dan parameter apa yang akan memberikan hasil terbaik.

Kemampuan Ketebalan Lembaran Baja dan Parameter Pemotongan

Anda telah memilih mutu baja yang tepat dan material Anda berbaring rata di atas meja. Kini muncul pertanyaan kritis: apakah laser Anda benar-benar mampu memotongnya? Memahami kemampuan ketebalan dan hubungan parameter membedakan operasi pemotongan laser pada pelat baja yang sukses dari sesi coba-coba yang membuang waktu.

Apakah Anda memproses material berukuran tipis dengan ketebalan baja 14 gauge (sekitar 1,9 mm) atau baja 11 gauge yang lebih tebal (sekitar 3 mm), prinsipnya tetap sama—namun parameternya berubah secara signifikan.

Memahami Batas Ketebalan dan Kebutuhan Daya

Bayangkan daya laser seperti tekanan air dalam selang taman. Aliran lembut sangat cocok untuk menyirami bunga-bunga halus, tetapi Anda membutuhkan mesin cuci tekanan tinggi untuk membersihkan beton. Demikian pula, pelat baja tipis memerlukan level daya yang sedang, sementara pelat baja tebal membutuhkan energi jauh lebih besar untuk mencapai potongan bersih hingga tembus.

Laser serat modern telah memperluas kemampuan terhadap ketebalan secara signifikan. Sistem berdaya tinggi saat ini dapat memproses:

- Gauge sangat tipis (di bawah 1mm): Dipotong dengan kecepatan sangat tinggi, sering kali melebihi 1000 inci per menit, memerlukan modulasi daya yang hati-hati untuk mencegah tembus bakar

- Lembaran tipis hingga sedang (1-6mm): Titik optimal bagi sebagian besar operasi pemotong logam lembaran laser, menawarkan keseimbangan terbaik antara kecepatan dan kualitas tepi

- Pelat sedang hingga tebal (6-20mm): Membutuhkan kecepatan pemotongan yang lebih lambat, dengan pemilihan gas bantu menjadi semakin kritis

- Pelat berat (20mm+): Dapat dicapai dengan sistem berdaya tinggi (10kW+), meskipun kualitas tepi mungkin memerlukan proses sekunder

Hubungan antara daya dan ketebalan tidak bersifat linier. Menggandakan ketebalan material Anda mungkin memerlukan penggandaan tiga kali lipat daya laser untuk mempertahankan kecepatan pemotongan yang dapat diterima, menurut Panduan teknis DW Laser , faktor-faktor termasuk panjang fokus, diameter nosel, dan kualitas lensa semuanya memengaruhi seberapa efisien daya diubah menjadi kemampuan pemotongan.

Penyesuaian kecepatan bekerja bersamaan dengan pengaturan daya. Kecepatan yang lebih tinggi mendistribusikan panas secara merata sepanjang jalur potong, mencegah pelelehan atau pembakaran berlebihan. Kecepatan yang lebih rendah mengonsentrasikan panas secara lebih intens—diperlukan untuk material yang lebih tebal tetapi berpotensi merusak lembaran tipis. Menemukan keseimbangan optimal memerlukan pemahaman terhadap kemampuan dan keterbatasan mesin pemotong pelat baja spesifik Anda.

Pemilihan Gas Bantu untuk Jenis Baja yang Berbeda

Di sinilah pemotongan logam pelat dengan laser menjadi benar-benar menarik. Gas yang ditiupkan bersamaan dengan sinar laser Anda tidak hanya membersihkan serpihan—gas ini secara aktif berpartisipasi dalam proses pemotongan.

Untuk baja karbon, oksigen menciptakan reaksi eksotermik yang justru menambah energi pada pemotongan Anda. Menurut Panduan komprehensif Isotema , efek pembakaran ini secara drastis mempercepat kecepatan pemotongan, menjadikan oksigen sebagai pilihan utama untuk pelat baja karbon yang lebih tebal di atas 6mm. Apa komprominya? Tepi yang teroksidasi yang mungkin memerlukan pembersihan atau proses pasca-pemotongan.

Baja tahan karat dan aluminium membutuhkan nitrogen karena alasan yang berbeda:

- Pencegahan oksidasi: Nitrogen menciptakan atmosfer inert yang melindungi tepi potongan dari perubahan warna

- Estetika yang Rapi: Tepi berwarna putih keperakan tidak memerlukan finishing sekunder untuk aplikasi yang terlihat

- Kebutuhan tekanan: Tekanan nitrogen yang lebih tinggi (hingga 25 bar) memastikan peleburan material cair dievakuasi secara sempurna

Udara bertekanan menawarkan solusi hemat biaya untuk operasi pemotongan pelat logam dengan laser di mana kualitas tepi tidak kritis. Meskipun lebih murah daripada nitrogen atau oksigen murni, kandungan oksigen udara sebesar 21% dapat menyebabkan oksidasi sebagian dan tepi yang lebih kasar—terutama pada baja tahan karat di mana duri (burr) dapat terbentuk.

| Ketebalan Baja | Daya Laser yang Direkomendasikan | Gas Bantu Baja Karbon | Gas Bantu Baja Tahan Karat | Kecepatan Pemotongan Tipikal |

|---|---|---|---|---|

| Di bawah 1mm | 1-2 kW | Oksigen atau Nitrogen | Nitrogen (tekanan tinggi) | 500-1000+ inci/menit |

| 1-3mm | 2-4 kW | Oksigen | Nitrogen | 200-500 inci/menit |

| 3-6mm | 4-6 kW | Oksigen | Nitrogen | 80-200 inci/menit |

| 6-12 mm | 6-10 kW | Oksigen | Nitrogen | 30-80 inci/menit |

| 12-20mm | 10-15 kW | Oksigen | Nitrogen atau Udara | 10-30 inci/menit |

| 20mm+ | 15+ kW | Oksigen | Tergantung pada aplikasi | 1-10 inci/menit |

Bagaimana dengan akurasi dimensi? Pemotongan laser profesional biasanya mencapai toleransi sekitar +/- 0,002 inci—jauh lebih ketat dibandingkan alternatif waterjet atau plasma. Menurut data perbandingan dari Approved Sheet Metal, lebar sinar laser dapat menyusut hingga hanya 0,001 inci, memungkinkan presisi yang tidak dapat dicapai oleh metode pemotongan mekanis.

Zona yang terkena panas (HAZ) menjadi pertimbangan parameter terakhir Anda. Zona sempit material di sekitar hasil potongan mengalami perubahan termal yang dapat memengaruhi kekerasan dan mikrostruktur. Kecepatan pemotongan yang lebih tinggi meminimalkan lebar HAZ dengan membatasi durasi paparan panas, sedangkan kecepatan lebih rendah pada pelat baja tebal pasti menghasilkan zona terdampak yang lebih luas. Untuk aplikasi struktural kritis, memahami dampak termal ini membantu Anda menentukan perlakuan pasca-pemotongan yang sesuai atau merancang desain untuk menghindari area terdampak.

Dengan ketebalan dan hubungan parameter sekarang sudah jelas, pertanyaan alami berikutnya adalah: kualitas tepi seperti apa yang sebenarnya dapat Anda harapkan dari potongan ini?

Evaluasi Kualitas Potong dan Standar Permukaan Tepi

Anda telah mengatur parameter dan menyelesaikan pemotongan laser pada lembaran baja pertama Anda—tetapi bagaimana Anda tahu apakah hasilnya benar-benar baik? Evaluasi kualitas potong jauh melampaui pemeriksaan visual sederhana. Memahami perbedaan antara tepi berkualitas tinggi dengan yang memerlukan proses sekunder dapat menghemat waktu Anda dari pekerjaan ulang dan mengurangi biaya material secara signifikan.

Mari kita telaah indikator kualitas spesifik yang digunakan profesional untuk mengevaluasi lembaran logam hasil potong laser dan temukan cara mencapai hasil yang konsisten sangat baik.

Faktor Kualitas Tepi dan Ekspektasi Permukaan

Bayangkan Anda menggesekkan jari di sepanjang tepi baja tahan karat yang baru saja dipotong dengan laser. Apa yang seharusnya Anda rasakan? Jawabannya tergantung pada parameter, material, dan aplikasi yang dimaksud—namun ada beberapa penanda kualitas yang tetap universal.

Menurut Analisis teknis Senfeng Laser , kehalusan permukaan sering kali menjadi indikator kualitas pertama yang diperhatikan pelanggan saat mengevaluasi logam lembaran yang dipotong dengan laser. Potongan berkualitas tinggi seharusnya meninggalkan tepi yang halus dan seragam, sehingga membutuhkan sedikit atau tanpa proses lanjutan.

Empat indikator kualitas kritis yang menentukan hasil pemotongan lembaran baja dengan laser secara profesional:

- Ketegaklurusan tepi: Seberapa lurus tepi potongan berdiri relatif terhadap permukaan material—penting untuk perakitan mekanis di mana bagian-bagian harus pas secara presisi

- Keraskan permukaan: Tekstur mikroskopis pada permukaan potongan, bervariasi dari sangat halus seperti cermin hingga bergaris-garis terlihat jelas tergantung parameter

- Kehadiran Dross: Material cair yang membeku di bagian bawah potongan dan perlu dibersihkan

- Lebar HAZ: Luas material yang terkena panas di sekitar tepi potongan

Lalu apa sebenarnya yang menentukan hasil kualitas ini? Tiga variabel utama saling berinteraksi menghasilkan karakteristik tepi akhir Anda:

Kecepatan Pemotongan secara langsung memengaruhi kehalusan dan efek termal. Terlalu lambat, panas berlebih menciptakan permukaan kasar dengan goresan yang terlihat jelas. Terlalu cepat, dan pelepasan material yang tidak lengkap menyisakan duri logam (burr) serta tepi yang tidak konsisten. Menurut panduan kualitas tepi dari SendCutSend, material yang lebih tipis umumnya menghasilkan tepi yang lebih bersih langsung dari pemotongan laser, tetapi lebih sensitif terhadap perubahan kondisi pemotongan.

Kekuatan laser harus sesuai secara tepat dengan ketebalan material Anda. Daya berlebih menyebabkan pembakaran berlebih pada zona potong, menciptakan celah potong (kerf) yang lebih lebar dan berpotensi merusak tepi. Daya yang tidak mencukupi menghasilkan potongan yang tidak sempurna dengan pembentukan dros yang berlebihan. Menemukan titik optimal memerlukan keseimbangan antara kecepatan dan daya untuk setiap jenis dan ketebalan material tertentu.

Posisi fokus menentukan seberapa terfokus energi laser mencapai benda kerja Anda. Ketidakselarasan kecil—bahkan hanya pecahan milimeter—dapat mengurangi akurasi dan menurunkan kualitas tepi. Kalibrasi rutin memastikan titik fokus tetap berada pada posisi yang tepat selama proses produksi.

Baja dengan mutu yang berbeda menghasilkan karakteristik tepi potong yang berbeda. Baja karbon yang dipotong dengan bantuan oksigen biasanya menunjukkan tepi yang sedikit teroksidasi, berwarna gelap, dengan ketegaklurusan yang sangat baik. Baja tahan karat yang dipotong dengan laser menggunakan nitrogen menghasilkan tepi berwarna putih keperakan yang mempertahankan daya tarik estetika material, tetapi mungkin menunjukkan garis-garis striasi yang lebih jelas pada bagian yang lebih tebal.

Meminimalkan Dross dan Zona Terdampak Panas

Berikut ini adalah istilah yang harus dipahami oleh setiap operator laser: dross. Secara sederhana, dross adalah logam cair yang membeku kembali di tepi bawah potongan Anda, bukan terhembus sepenuhnya oleh gas bantu. Bayangkan seperti es logam yang tidak diinginkan menempel pada bagian akhir produk Anda.

Mengapa dross terbentuk? Menurut Analisis kontrol kualitas Halden , dross muncul ketika kecepatan pemotongan terlalu lambat, daya laser terlalu tinggi, atau tekanan gas bantu tidak mencukupi. Material cair tidak sepenuhnya terbuang sebelum membeku kembali—meninggalkan endapan yang memerlukan penggerindaan, perataan, atau pemolesan getar untuk menghilangkannya.

Meminimalkan dross memerlukan optimasi parameter secara sistematis:

- Tingkatkan tekanan gas bantu: Tekanan yang lebih tinggi lebih efektif menyemburkan material cair keluar dari zona potong

- Optimalkan kecepatan pemotongan: Kecepatan yang lebih tinggi mengurangi waktu yang tersedia bagi material cair untuk menempel kembali

- Sesuaikan posisi fokus: Fokus yang tepat memastikan konsentrasi energi maksimal untuk pelepasan material secara lengkap

- Sesuaikan jenis gas dengan material: Nitrogen untuk baja tahan karat, oksigen untuk baja karbon—masing-masing menghasilkan hasil optimal untuk aplikasi yang dimaksud

Zona yang terkena panas menimbulkan tantangan yang terkait namun berbeda. Pita sempit material yang mengalami perubahan termal ini mengelilingi setiap potongan laser, yang berpotensi memengaruhi kekerasan, mikrostruktur, dan ketahanan terhadap korosi. Menurut penelitian Senfeng, HAZ terjadi karena daya laser yang berlebihan, kecepatan pemotongan yang lambat, atau aliran gas yang tidak tepat—secara dasar kondisi apa pun yang memungkinkan panas merambat ke material sekitarnya.

Mengurangi lebar HAZ melibatkan pendekatan dasar yang sama: gunakan daya laser yang sesuai untuk ketebalan material, pertahankan kecepatan pemotongan yang optimal, dan pilih gas bantu yang tepat untuk mendinginkan zona pemotongan sekaligus melindungi dari oksidasi. Kecepatan pemotongan yang tinggi secara inheren membatasi durasi paparan panas, sehingga menghasilkan zona terdampak yang lebih sempit. Untuk aplikasi logam yang dipotong dengan laser di mana sifat material harus tetap konsisten hingga ke tepi, pertimbangan-pertimbangan ini menjadi sangat penting.

Luka bakar—cacat umum lainnya—terjadi karena panas berlebih yang terkonsentrasi pada area tertentu. Mengurangi daya laser, meningkatkan kecepatan pemotongan, dan memastikan aliran gas bantu yang cukup dapat mencegah perubahan warna dan kerusakan permukaan yang disebabkan oleh luka tersebut.

Apa yang seharusnya Anda harapkan secara realistis dari pemotongan laser profesional? Lembaran logam hasil potong laser berkualitas premium biasanya menunjukkan tepi yang halus dan seragam dengan garis-garis striasi yang hampir tidak terlihat, permukaan tegak lurus yang cocok untuk perakitan presisi, serta hampir tanpa dross sehingga tidak memerlukan proses sekunder. Untuk mencapai hasil seperti ini secara konsisten dibutuhkan kombinasi yang tepat antara kemampuan peralatan, parameter yang dioptimalkan, dan bahan baku berkualitas—fondasi yang berlaku baik saat Anda memproses panel dekoratif tipis maupun komponen struktural tebal.

Dengan ekspektasi kualitas yang kini telah jelas ditentukan, pertanyaan alamiah yang muncul adalah: tipe bagian dan proyek apa saja yang benar-benar paling diuntungkan dari kemampuan pemotongan presisi ini?

Aplikasi Nyata di Berbagai Industri

Di mana semua ketelitian ini benar-benar berperan? Teknologi pemotongan laser pelat baja telah berkembang jauh melampaui fasilitas manufaktur khusus dan masuk ke hampir setiap industri di mana komponen logam memainkan peran penting. Dari mobil yang Anda kendarai hingga gedung tempat Anda bekerja, baja hasil potongan laser mengelilingi kita—sering kali dengan cara yang tidak pernah Anda sadari.

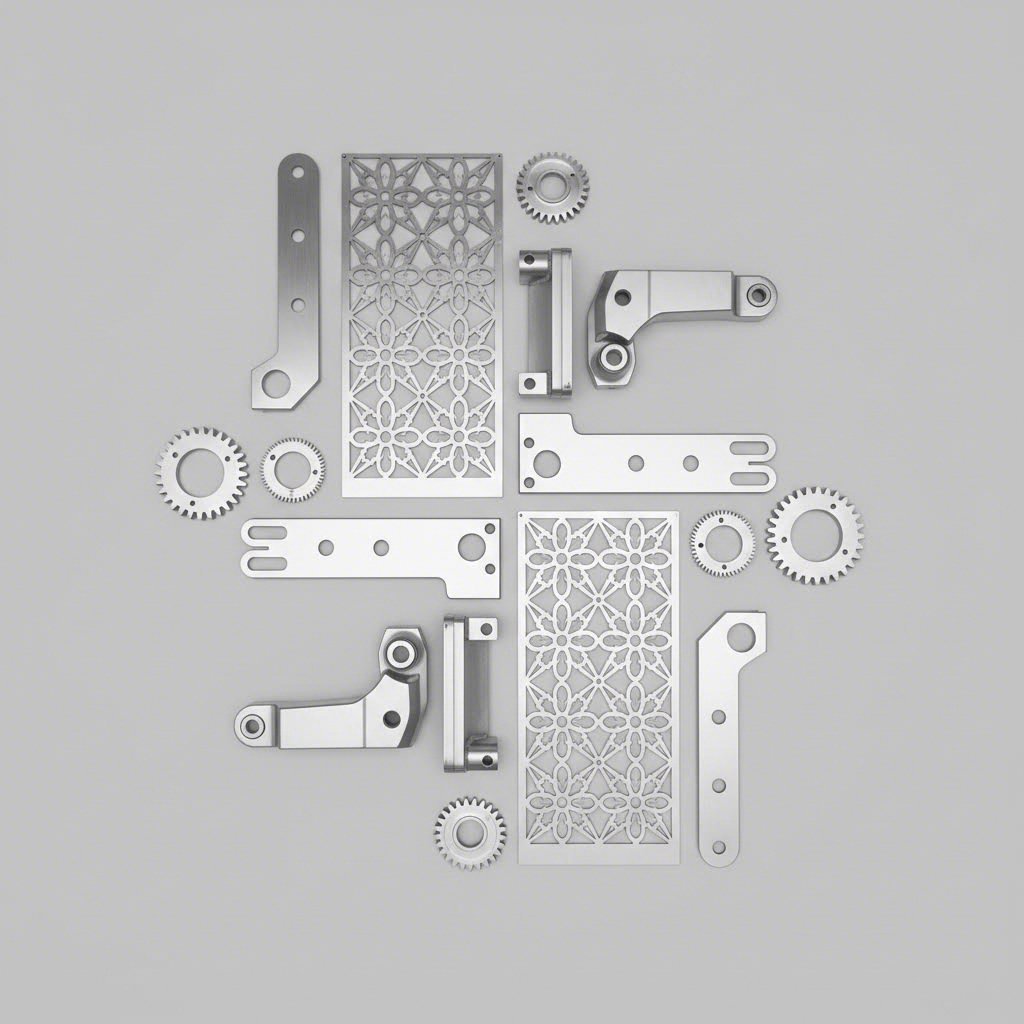

Versatilitas pemotongan laser berasal dari kombinasi unik kemampuannya: geometri kompleks yang mustahil dicapai secara mekanis, penempatan bagian yang rapat sehingga memaksimalkan efisiensi material, serta kecepatan prototipe cepat yang mempersingkat waktu pengembangan dari minggu menjadi hari. Mari kita telusuri di mana keunggulan-keunggulan ini memberikan dampak paling besar.

Aplikasi dalam Manufaktur Otomotif dan Industri

Pernah bertanya-tanya bagaimana kendaraan modern bisa mencapai presisi pas dan hasil akhir yang sempurna? Analisis industri Great Lakes Engineering , pemotongan laser presisi memainkan peran penting dalam memproduksi komponen otomotif berkualitas tinggi secara efisien. Produsen menggunakan teknik ini untuk membuat bagian rangka, panel bodi, komponen mesin, dan fitting rumit dari logam seperti baja dan aluminium.

Sektor otomotif menuntut kecepatan dan konsistensi yang tidak dapat dipenuhi oleh metode pemotongan konvensional. Pertimbangkan apa yang dimungkinkan oleh pemotongan laser:

- Komponen Rangka: Kurung struktural, pelat pemasangan, dan anggota penguat yang dipotong dengan toleransi di bawah 0,002 inci

- Panel bodi: Lengkungan kompleks dan tepi presisi yang menghilangkan operasi finishing sekunder yang mahal

- Bagian Mesin: Perisai panas, blanko gasket, dan braket pemasangan yang memerlukan spesifikasi tepat

- Elemen suspensi: Blanko lengan kontrol dan komponen struktural di mana rasio kekuatan terhadap berat sangat penting

Industri manufaktur peralatan industri mendapatkan manfaat yang sama dari ketepatan teknologi laser. Bayangkan mesin-mesin yang membangun mesin lainnya—rangka peralatan CNC, komponen sistem konveyor, suku cadang mesin pertanian, dan braket peralatan konstruksi semuanya mengandalkan baja hasil potongan laser untuk integritas strukturalnya.

Kecepatan tinggi dan akurasi proses ini memungkinkan produksi cepat suku cadang yang memenuhi toleransi ketat, mendukung manufaktur volume tinggi sekaligus meminimalkan limbah. Distorsi suku cadang yang rendah dan kebutuhan minimal terhadap proses pasca produksi meningkatkan produktivitas, menjadikan pemotongan pelat baja dengan laser sebagai metode pilihan untuk komponen tahan lama yang berkontribusi langsung pada kinerja dan umur panjang peralatan.

Kemungkinan Fabrikasi Khusus dan Prototyping

Bayangkan Anda membutuhkan satu braket khusus untuk aplikasi tertentu. Peralatan konvensional akan menelan biaya ribuan dolar dan memakan waktu berminggu-minggu. Dengan pemotongan laser? Anda bisa mendapatkan suku cadang tersebut dalam hitungan hari—terkadang hanya beberapa jam—tanpa perlu investasi alat sama sekali.

Fleksibilitas ini merevolusi cara desainer dan insinyur mendekati pengembangan produk. Alih-alih berkomitmen pada peralatan produksi yang mahal sebelum menguji konsep, tim dapat melakukan iterasi dengan cepat melalui prototipe fisik, menguji kesesuaian dan fungsi dengan komponen aktual, bukan hanya simulasi digital.

Kategori aplikasi umum mencakup berbagai bidang yang mengesankan:

- Elemen arsitektural: Panel baja yang dipotong dengan laser, layar dekoratif, pelapis fasad, dan tanda logam khusus yang mengubah estetika bangunan

- Instalasi artistik: Panel logam dekoratif yang dipotong dengan laser untuk ruang publik, galeri, dan lingkungan korporat

- Tanda dan branding: Pemberian huruf, logo, dan grafis dimensi yang presisi yang tidak mungkin dicapai dengan metode tradisional

- Komponen furnitur: Basis meja, rangka kursi, braket rak, dan aksen dekoratif

- Sistem HVAC dan mekanikal: Ductwork khusus, braket pemasangan, dan penutup peralatan

- Kotak Elektronik: Chassis, panel, dan komponen struktural untuk instrumen

Menurut Panduan aplikasi AMICO Architectural , logam arsitektural menawarkan fleksibilitas kreatif yang luar biasa—mulai dari pelindung sinar matahari yang mengurangi panas masuk dan meningkatkan kenyamanan visual hingga layar peralatan yang meredam suara sambil tetap menjaga ventilasi. Fasad eksterior, pelapis dinding interior, dan bahkan penopang taman vertikal semua mendapat manfaat dari ketepatan dan kebebasan desain yang disediakan oleh pemotongan laser.

Panel logam berpotong laser telah menjadi sangat signifikan dalam arsitektur modern. Panel-panel ini dapat memiliki pola rumit yang mustahil dicapai secara ekonomis melalui cara mekanis, menciptakan efek visual dinamis seiring perubahan kondisi pencahayaan sepanjang hari. Baik berfungsi sebagai penyekat privasi, aksen dekoratif, maupun pelapis struktural, panel berpotong laser memberikan kebebasan desain yang belum pernah ada sebelumnya bagi para arsitek.

Kemampuan nesting yang ketat memaksimalkan pemanfaatan material di semua aplikasi ini. Perangkat lunak canggih menyusun bagian-bagian seperti potongan teka-teki, mengurangi sisa material antar potongan sekecil mungkin. Untuk produksi dalam jumlah besar, optimasi ini dapat mengurangi biaya material sebesar 15-25% dibandingkan metode pemotongan yang kurang efisien—penghematan yang menjadi sangat signifikan dalam proyek-proyek besar.

Kontras antara pekerjaan volume tinggi dan pesanan khusus menunjukkan fleksibilitas pemotongan laser. Peralatan yang sama yang menghasilkan ribuan braket otomotif identik dapat, hanya dengan mengubah program, menciptakan elemen arsitektural unik atau suku cadang prototipe. Fleksibilitas ini menghilangkan kompromi tradisional antara efisiensi produksi dan kemampuan kustomisasi.

Apakah Anda merancang panel logam berlubang laser dekoratif untuk lokasi ritel utama atau memproduksi komponen struktural untuk mesin industri, keunggulan dasar tetap konsisten: presisi yang menjamin ketepatan pas, kecepatan yang memenuhi tenggat waktu ketat, dan fleksibilitas yang mengakomodasi perubahan kebutuhan tanpa denda pergantian perkakas.

Memahami aplikasi-aplikasi ini secara alami menimbulkan pertanyaan praktis: apakah Anda harus berinvestasi pada peralatan pemotong sendiri, atau bermitra dengan penyedia layanan profesional? Jawabannya tergantung pada faktor-faktor yang akan kita bahas selanjutnya.

Mengambil Keputusan Build vs Buy untuk Kemampuan Pemotongan Baja

Anda telah melihat berbagai aplikasi dan memahami teknologinya—namun inilah pertanyaan yang membuat manajer produksi sulit tidur: apakah Anda harus berinvestasi pada peralatan pemotong laser pelat baja sendiri, atau bermitra dengan layanan fabrikasi profesional? Keputusan ini berdampak pada segala hal mulai dari arus kas hingga fleksibilitas produksi Anda.

Jawabannya tidak satu ukuran untuk semua. Beberapa operasi berkembang pesat dengan kemampuan internal, sementara yang lain menemukan bahwa outsourcing secara strategis lebih unggul. Mari kita uraikan biaya dan manfaat sebenarnya agar Anda dapat membuat keputusan berdasarkan data, bukan perasaan semata.

Peralatan Internal vs Layanan Pemotongan Profesional

Bayangkan Anda menghabiskan $6.000 setiap bulan untuk pemotongan laser dari luar. Itu berarti $72.000 per tahun mengalir ke laba pihak lain. Kedengarannya membeli mesin terasa seperti pilihan yang jelas, kan? Tunggu dulu.

Menurut analisis biaya Arcus CNC, pengeluaran modal untuk sistem laser serat standar 3kW berkisar antara $30.000 hingga $60.000—ditambah instalasi, peralatan tambahan, dan pelatihan. Namun fakta yang mengejutkan? Untuk operasi yang menghabiskan lebih dari $1.500–$2.000 per bulan untuk komponen dari luar, peralatan internal sering kali bisa membayar sendiri dalam waktu 6–8 bulan.

Begini cara perhitungannya dalam skenario tipikal:

- Outsourcing 2.000 pelat baja per bulan dengan harga $6 per unit: $144.000 biaya tahunan

- Produksi internal dengan volume yang sama: Sekitar $54.000 per tahun (biaya material + operasional)

- Penghematan tahunan: Hampir $90.000—artinya mesin seharga $50.000 akan terbayar dalam waktu kurang dari 7 bulan

Namun kepemilikan peralatan membawa tanggung jawab. Biaya operasional Anda mencakup listrik (sekitar $2 per jam untuk laser serat), gas bantu ($2-$15 per jam tergantung nitrogen atau udara), suku cadang habis pakai, dan yang paling signifikan—tenaga kerja. Kabar baiknya? Sistem modern tidak memerlukan keahlian setingkat doktor. Menurut penelitian industri, operator las atau staf bengkel yang sudah ada biasanya dapat mengoperasikan laser serat secara kompeten hanya dengan pelatihan selama 2-3 hari.

Layanan pemotongan profesional menawarkan proposisi nilai yang berbeda secara mendasar. Saat Anda mencari "logam lembaran di dekat saya" atau menghubungi perusahaan fabrikasi logam di dekat saya, Anda mendapatkan akses kemampuan tanpa komitmen modal:

- Tanpa investasi awal: Tidak ada pembelian mesin, tidak ada angsuran

- Skalabilitas sesuai permintaan: Tingkatkan atau kurangi volume tanpa kendala kapasitas

- Akses peralatan canggih: Sistem berdaya tinggi yang tidak dapat dibenarkan untuk dibeli

- Layanan tambahan: Banyak bengkel fabrikasi di dekat saya menawarkan layanan pelapisan bubuk, pembengkokan, pengelasan, dan perakitan dalam satu atap

Menurut Analisis Selmach Machinery , begitu pengeluaran eksternal untuk pemotongan laser mencapai sekitar £1.500 per bulan (sekitar $1.900 USD), investasi pada peralatan sendiri menjadi lebih menguntungkan secara finansial. Namun, perhitungan ini berubah ketika mempertimbangkan biaya tersembunyi dari outsourcing: kenaikan harga material, biaya transportasi, keterlambatan waktu penyelesaian, dan perselisihan kontrol kualitas.

| Faktor Penentu | Peralatan Internal | Layanan Pemotongan Profesional |

|---|---|---|

| Investasi Awal | $30.000-$60.000+ untuk sistem lengkap | Tanpa modal awal |

| Fleksibilitas Produksi | Waktu penyelesaian langsung; potong bagian dalam hitungan menit | Tunduk pada penjadwalan pemasok; waktu tunggu tipikal 1-2 minggu |

| Akses Keahlian | Memerlukan pelatihan internal dan pengembangan pengalaman | Akses langsung ke pengetahuan khusus dan proses bersertifikasi |

| Skalabilitas | Terbatas oleh kapasitas mesin dan ketersediaan operator | Hampir tidak terbatas; bayar hanya untuk yang Anda butuhkan |

| Kontrol Kualitas | Pengawasan langsung dan umpan balik segera | Tergantung pada standar dan sertifikasi pemasok |

| Beban perawatan | Menjadi tanggung jawab Anda; anggarkan untuk suku cadang dan waktu henti | Termasuk dalam harga layanan |

Apa yang Harus Dicari dalam Mitra Fabrikasi

Jika pengalihan pekerjaan (outsourcing) masuk akal untuk situasi Anda—atau Anda menerapkan pendekatan hibrida di mana spesialis fabrikasi logam menangani pekerjaan tambahan dan khusus—maka memilih mitra yang tepat menjadi sangat penting. Tidak semua perusahaan fabrikasi baja memberikan nilai yang setara.

Mulailah dari sertifikasi. Untuk pekerjaan otomotif dan komponen presisi, sertifikasi IATF 16949 merupakan standar tertinggi. Menurut Kriteria pemilihan pemasok IATF 16949 , evaluasi yang tepat mencakup penilaian terhadap risiko pemasok terhadap kesesuaian produk, kinerja kualitas dan pengiriman, kematangan sistem manajemen mutu, serta kemampuan produksi.

Selain kualifikasi dasar, evaluasi pembeda berikut saat memilih penyedia jasa fabrikasi logam terdekat:

- Kemampuan penyelesaian: Apakah mereka dapat menyediakan prototipe cepat ketika Anda membutuhkan validasi desain secara cepat? Beberapa produsen bersertifikat menawarkan waktu penyelesaian prototipe 5 hari dengan kemampuan produksi massal otomatis untuk skala besar

- Dukungan Desain untuk Manufaktur (DFM): Apakah mereka akan membantu mengoptimalkan desain Anda untuk pemotongan laser sebelum Anda memulai produksi? Pendekatan kolaboratif ini mencegah revisi yang mahal dan memastikan kemudahan manufaktur

- Ketanggapan penawaran: Siklus penawaran yang panjang menunda proyek Anda. Cari mitra yang menawarkan waktu respons penawaran dalam 12 jam atau lebih cepat

- Keahlian Material: Apakah mereka memahami perbedaan dalam memotong baja tahan karat dibandingkan baja karbon dibandingkan bahan galvanis?

- Operasi Sekunder: Dapatkah satu mitra menangani pemotongan, pembengkokan, pengelasan, dan finishing—atau haruskah Anda mengelola beberapa vendor?

Secara khusus untuk aplikasi rantai pasok otomotif, bermitra dengan produsen yang bersertifikasi IATF 16949 menjamin sistem kualitas yang memenuhi persyaratan OEM. Sertifikasi ini mensyaratkan proses pengambilan keputusan multidisiplin, manajemen perubahan yang kuat, serta kemampuan produksi yang terdokumentasi—perlindungan penting ketika komponen Anda menjadi bagian kendaraan yang kritis.

Pendekatan hibrida juga layak dipertimbangkan. Banyak operasi cerdas membeli peralatan kelas menengah untuk menangani 80-90% kebutuhan pemotongan harian mereka—ketebalan baja standar dan material umum—sambil mengalihkan pekerjaan khusus ke penyedia fabrikasi logam terdekat dengan sistem berdaya sangat tinggi atau kemampuan khusus. Strategi ini memungkinkan penghematan biaya produksi internal tanpa harus berinvestasi pada peralatan yang jarang digunakan.

Apakah Anda mengevaluasi pembelian peralatan atau memilih mitra fabrikasi, pertanyaan mendasarnya tetap sama: apa yang memberikan nilai terbaik untuk kebutuhan produksi spesifik dan arah pertumbuhan Anda? Jawaban atas pertanyaan ini tidak hanya menentukan kemampuan pemotongan Anda, tetapi juga posisi kompetitif Anda di tengah lingkungan manufaktur yang semakin menuntut.

Menerapkan Pengetahuan Pemotongan Lembaran Baja dengan Laser

Anda telah menyerap berbagai informasi mengenai teknologi pemotongan laser pelat baja—mulai dari perbedaan panjang gelombang, pemilihan gas bantu, hingga ekspektasi kualitas tepi. Namun, pengetahuan tanpa tindakan hanyalah fakta belaka. Mari kita ubah semua yang telah Anda pelajari menjadi langkah-langkah konkret yang mendorong proyek Anda maju.

Baik Anda sedang menentukan komponen untuk proyek mendatang, mengevaluasi investasi peralatan, atau menyempurnakan operasi yang sudah ada, jalan ke depan memerlukan penerapan fondasi-fondasi ini secara strategis.

Poin-Poin Penting untuk Pemotongan Laser Baja yang Sukses

Sebelum melangkah ke tahap selanjutnya, mari kita rumuskan intisari penting yang membedakan pemotongan laser pelat logam yang sukses dari pengalaman coba-coba yang menfrustrasikan.

Faktor kesuksesan paling utama dalam proyek pemotongan laser pelat baja adalah mencocokkan pemilihan material, pengaturan parameter, dan ekspektasi kualitas sebelum potongan pertama dilakukan—bukan memperbaiki masalah setelah muncul.

Menurut analisis ahli dari Steelway Laser Cutting, kesalahan yang paling umum terjadi berasal dari mengabaikan hal-hal mendasar: mengabaikan sifat material, salah mengatur pengaturan mesin, mengabaikan persiapan file desain, melewatkan pembersihan permukaan, dan gagal melakukan inspeksi produk jadi secara tepat. Setiap kesalahan ini dapat dicegah dengan perencanaan yang benar.

Inilah yang paling penting:

- Pemilihan material menentukan segalanya: Baja laser berkualitas tinggi, pemilihan kelas yang sesuai, dan permukaan yang bersih menghilangkan variabel sebelum proses pemotongan dimulai

- Laser serat mendominasi baja tipis hingga sedang: Untuk sebagian besar aplikasi di bawah 12mm, teknologi serat memberikan kecepatan lebih tinggi dan biaya operasional yang lebih rendah

- Optimalisasi parameter adalah suatu keharusan: Daya, kecepatan, fokus, dan pemilihan gas bantu harus sesuai dengan material dan ketebalan spesifik Anda

- Ekspektasi kualitas harus ditentukan sejak awal: Hasil akhir tepi, toleransi dross, dan persyaratan HAZ memengaruhi setiap keputusan parameter

Langkah Selanjutnya Berdasarkan Kebutuhan Proyek

Siap untuk melanjutkan? Jalur yang Anda tempuh tergantung pada posisi Anda saat ini.

Jika Anda menentukan komponen untuk layanan pemotongan: Mulailah dengan file desain yang bersih dan diformat dengan benar—berbasis vektor tanpa garis tumpang tindih atau jalur yang tidak lengkap. Menurut panduan desain SendCutSend, verifikasi dimensi dengan mencetak dalam skala 100% dan ubah semua teks menjadi garis besar untuk mencegah revisi yang mahal. Tentukan kelas material Anda secara tepat dan sampaikan harapan kualitas tepi dengan jelas.

Jika Anda mengevaluasi pembelian peralatan: Hitung pengeluaran pemotongan bulanan aktual Anda dan bandingkan dengan biaya kepemilikan sebenarnya—termasuk listrik, gas, bahan habis pakai, perawatan, dan tenaga kerja. Untuk operasi yang melebihi $1.500–$2.000 per bulan dalam pemotongan yang dikeluarkan ke pihak luar, kepemilikan peralatan sering kali terbayar dalam waktu 6–8 bulan. Pertimbangkan mesin pemotong logam laser yang berukuran sesuai 80–90% dari kebutuhan harian Anda, sambil mengalihkan pekerjaan khusus ke mitra yang memiliki kemampuan spesialisasi.

Jika Anda mengoptimalkan proses yang sudah ada: Dokumentasikan parameter saat ini dan uji variasi secara sistematis. Penyesuaian kecil pada kecepatan pemotongan, posisi fokus, atau tekanan gas dapat secara signifikan meningkatkan kualitas tepi dan mengurangi pembentukan dros. Lacak hasil secara metodis—apa yang berhasil untuk stainless steel 304 mungkin gagal pada baja karbon.

Untuk proyek otomotif, sasis, dan komponen struktural presisi yang membutuhkan kualitas bersertifikat, bekerja dengan mitra manufaktur berpengalaman memberikan akses langsung ke proses yang telah dioptimalkan tanpa penundaan akibat kurva pembelajaran. Pembaca yang mencari mitra manufaktur bersertifikat IATF 16949 yang menawarkan dukungan DFM komprehensif dan waktu penawaran cepat dapat mengeksplorasi pilihan di Shaoyi Metal Technology .

Kesalahan umum yang harus dihindari saat melanjutkan:

- Jangan melewatkan verifikasi material—memotong stainless steel 316 dengan parameter 304 menghasilkan hasil yang tidak memenuhi standar

- Jangan menganggap rata—material yang bengkok menyebabkan fokus yang tidak konsisten dan kualitas potongan yang bervariasi

- Jangan abaikan pemilihan gas bantu—oksigen untuk kecepatan baja karbon, nitrogen untuk estetika baja tahan karat

- Jangan terburu-buru dalam pembuatan prototipe—validasi desain dengan uji potong sebelum memulai produksi dalam jumlah besar

Mesin pemotong laser untuk logam yang Anda pilih—atau mesin pemotong laser logam yang digunakan mitra fabrikasi Anda—hanyalah salah satu variabel dalam persamaan yang kompleks. Keberhasilan datang dari memahami bagaimana material, parameter, dan ekspektasi kualitas saling berinteraksi. Kini Anda telah memiliki pemahaman tersebut.

Perjalanan pemotongan pelat baja Anda dimulai dengan satu keputusan yang matang. Jadikan keputusan itu berarti.

Pertanyaan Umum Mengenai Pemotongan Pelat Baja dengan Laser

1. Apa perbedaan antara laser fiber dan laser CO2 untuk pemotongan pelat baja?

Laser serat beroperasi pada panjang gelombang 1,06 mikron dan unggul dalam memotong pelat baja tipis hingga sedang dengan kecepatan 2-3 kali lebih cepat serta biaya listrik hingga 50% lebih rendah. Laser CO2 menggunakan panjang gelombang 10,6 mikron dan menawarkan fleksibilitas material untuk logam maupun non-logam. Perawatan laser serat membutuhkan waktu kurang dari 30 menit per minggu dibandingkan sistem CO2 yang membutuhkan 4-5 jam, menjadikan teknologi serat sebagai pilihan utama untuk operasi pemotongan baja khusus.

2. Seberapa tebal baja yang dapat dipotong oleh pemotong laser?

Laser serat modern dapat memproses baja dari ketebalan sangat tipis di bawah 1 mm hingga pelat yang melebihi 20 mm. Lembaran tipis di bawah 1 mm dipotong dengan kecepatan lebih dari 1000 inci per menit menggunakan laser 1-2 kW. Ketebalan sedang 6-12 mm memerlukan sistem 6-10 kW yang memotong pada kecepatan 30-80 inci per menit. Pelat tebal di atas 20 mm membutuhkan laser 15+ kW dan mungkin memerlukan proses tambahan pada tepi untuk mencapai kualitas optimal.

3. Gas bantu apa yang harus saya gunakan untuk memotong baja dengan laser?

Untuk baja karbon, oksigen menciptakan reaksi eksotermik yang menambah energi pada proses pemotongan, memungkinkan pemrosesan lebih cepat pada bagian tebal di atas 6 mm namun menghasilkan tepi yang teroksidasi. Untuk baja tahan karat, nitrogen mencegah oksidasi dan menghasilkan tepi bersih berwarna putih-perak yang ideal untuk aplikasi yang terlihat. Udara bertekanan menawarkan opsi hemat biaya tetapi dapat menyebabkan oksidasi sebagian dan tepi yang lebih kasar, terutama pada baja tahan karat.

4. Haruskah saya membeli peralatan pemotong laser atau menggunakan jasa luar?

Jika pengeluaran bulanan Anda untuk pemotongan luar mencapai lebih dari $1.500–$2.000, peralatan internal biasanya akan kembali modal dalam waktu 6–8 bulan. Sistem laser serat 3kW berharga $30.000–$60.000 tetapi dapat mengurangi biaya per komponen lebih dari 60% pada produksi skala besar. Namun demikian, penggunaan jasa luar tidak memerlukan investasi awal, memberikan skalabilitas sesuai permintaan, serta akses ke peralatan canggih. Untuk aplikasi otomotif, bermitra dengan produsen bersertifikasi IATF 16949 menjamin standar kualitas sekaligus menawarkan prototipe cepat dan dukungan DFM.

5. Apa yang menyebabkan dross pada baja hasil potong laser dan bagaimana cara mencegahnya?

Dross terbentuk ketika logam cair membeku kembali di tepi potongan alih-alih ditiup keluar oleh gas bantu. Penyebab umum meliputi kecepatan pemotongan yang terlalu lambat, daya laser yang terlalu tinggi, atau tekanan gas yang tidak mencukupi. Pencegahan memerlukan peningkatan tekanan gas bantu untuk evakuasi material yang lebih baik, pengoptimalan kecepatan pemotongan agar mengurangi waktu pelekatan kembali, penyesuaian posisi fokus untuk konsentrasi energi maksimal, serta pemilihan jenis gas yang sesuai dengan material—nitrogen untuk baja tahan karat dan oksigen untuk baja karbon.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —